1

APLIKASI SISTEM PAKAR KERUSAKAN MESIN CHILLER

MENGGUNAKAN METODE BACKWARD CHAINING

BERBASIS WEB

(STUDI KASUS PT. INDONESIA PET BOTTLE)

Wibowo Sari

111080200033

FakultasTeknik

JurusanInformatika

UniversitasMuhammadiyahSidoarjo

Ds JantiKarangrejoGempolPasuruan

[email protected]

ABSTRAK

Mesin chiller adalah mesin pendingin air yang utama pada perusahaan PT INDONESIA PET BOTTLE, karena hasil produksi yang bergantung pada mesin tersebut. Mesin chiler termasuk komponen yang berpengaruh besar terhadap produksi perusahaan tersebut, namun akibat kelalaian atau kurangnya perawatan mesin bisa menyebabkan kerusakan pada mesin chiller. Hal ini merupakan kendala bagi para teknisi pemula untuk meyelesaikan masalah tersebut. Dengan dibuatnya aplikasi sistem pakar ini diharapkan dapat memberikan informasi sehingga dapat mempercepat perbaikan apabila ada mesin chiller yang mengalami kerusakan.

Penelitian ini diawali dengan wawancara dengan seorang leader shift yang berpengalaman di bidang teknik pendingin. Pada sistem pakar ini menggunakan metode backward chaining, metode ini dipakai karena lebih efisien waktu untuk memperoleh hasil ataupun solusi tentang gejala-gejala yang dialami oleh mesin chiller

Kata kunci : Sistem pakar, Kerusakan mesin chiller, backward chaining.

1.Pendahuluan

1.1. Latar Belakang

PT. INDONESIA PET BOTTLE adalah sebuah industri yang memproduksi berbagai macam plastik kemasan. Beberapa hasil produksi yang di buat adalah gelas plastik, botol PET, galon dan sheet (lembaran-lembaran plastik), dan lain-lain. Adapun berbagai mesin yang digunakan untuk mendukung proses produksi tersebut yaitu, cooling tower, mesin chiller, mesin giling, mesin thermoforming (cup), mesin ASB (botol), mesin mingfa (galon), mesin

extruder(pembuat sheet), dan lain

sebagainya.

2

pada bagian mekanik tetapi hanya sedikit yang menguasai perbaikan pada mesin chiller tersebut.Meskipun tenaga ahli yang menguasai perbaikan mesin chiller ini tidak masuk bekerja yang lain pun mampu untuk memperbaiki mesin chiller tersebut, sehingga tidak mengganggu proses produksi. Karena adanya sistem pakar ini dapat membantu tenaga kerja pemula dalam mendeteksi kerusakan lebih cepat dan meyampaikan informasi apa yang harus dilakukan oleh tenaga kerja yang lain jika terjadi kerusakan

2 LandasanTeori

2.1 Definisi Sistem Pakar

Sistem pakar (expert system) merupakan cabang dari kecerdasan buatan (Artifical Intelligence) dan juga merupakan bidang ilmu yang muncul seiring perkembangan ilmu komputer saat ini. Sistem ini adalah sistem komputer yang bisa

meniru kemampuan seorang pakar

(Giarratano dan Riley:1994). Sistem ini bekerja untuk mengadopsi pengetahuan manusia ke komputer yang menggabungkan dasar pengetahuan (knowledge base) dengan sistem inferensi untuk menggantikan fungsi seorang pakar dalam menyelesaikan suatu masalah.

2.2 Keuntungan sistem pakar

Secara garis besar, banyak manfaat yang dapat diambil dengan adanya sistem pakar, antara lain:

1. Memungkinkan orang awam bisa

mengerjakan pekerjaan para ahli.

2. Bisa melakukan proses secara berulang

secara otomatis.

3. Menyimpan pengetahuan dan keahlian

para pakar.

4. Meningkatkan output dan produktivitas.

5. Meningkatkan kualitas.

6. Mampu mengambil dan melestarikan

keahlian para pakar (terutama yang termasuk keahlian langka).

7. Mampu beroperasi dalam lingkungan

yang berbahaya.

8. Memiliki kemampuan untuk mengakses

pengetahuan. 9. Memiliki reliabilitas.

10. Meningkatkan kapabilitas sistem

komputer.

11. Memiliki kemampuan untuk bekerja

dengan informasi yang tidak lengkap dan mengandung ketidakpastian.

12. Sebagai media pelengkap dalam

pelatihan.

13. Meningkatkan kapabilitas dalam

penyelesaian masalah.

14. Menghemat waktu dalam pengambilan

keputusan

2.3 Mesin Inferensi

Mesin inferensi merupakan otak dari sebuah sistem pakar dan dikenal juga sebutan control strukture (struktur kontrol) atau rule interpreter (dalam sistem pakar

berbasis kaidah). Komponen ini

mengandung mekanisme pola pikir dan penalaran yang digunakan oleh pakar dalam menyelesaikan suatu masalah.

Dua teknik Inference, yaitu:

1. Backward Chaining(Pelacakan

3

Melalui penalaranya dari

sekumpulan hipotesis menuju fakta-fakta yang mendukung tersebut,jadi proses pelacakan berjalan mundur

dimulai dengan menentukan

kesimpulan yang akan dicari baru kemudian fakta-fakta pembangun kesimpulan atau a Goal Driven.

2. Forward Chaining(Pelacakan ke depan)

Forward Chaining merupakan

kebalikan dari Backward Chaining

yaitu mulai dari kumpulan data menuju

kesimpulan. Suatu kasus

kesimpulannya dibangun berdasarkan fakta-fakta yang telah diketahui atau data driven.

2.4 WEB

Secara terminologi, website adalah kumpulan dari halaman - halaman situs,

yangterangkum dalam sebuah

domain atau subdomain, yang tempatnya

berada di dalam World Wide Web

(www) di dalam Internet. Sebuah halaman web biasanya berupa dokumen yang ditulis dalam format HTML ( Hyper Text Markup Language ), yang selalu bisa diakses melalui HTTP, yaitu sebuah protokol yang menyampaikan informasi dari server website untuk ditampilkan kepada para pemakai melalui web browser.Semua

publikasi dari website tersebut dapat

membentuk sebuah jaringan informasi yang sangat besar.

2.5 XAMPP

XAMPP adalah perangkat lunak bebas, yang mendukung banyak sistem operasi dan merupakan gabungan dari beberapa program yaitu Apache (Web server), MySQL dan phpMyadmin. XAMPP adalah singkatan dari.

1. X ( Empat system operasi), 2. A (Apache),

3. M (MySQL),

4. P (phpMyadmin) dan 5. P (Perl).

3. AnalisadanPerancangan

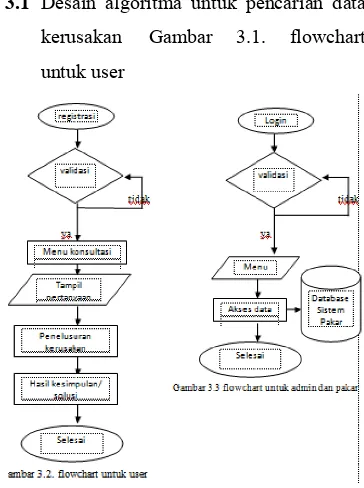

3.1 Desain algoritma untuk pencarian data kerusakan Gambar 3.1. flowchart untuk user

Untuk user dimulai dari registrasi lalu mengisi data diri apabila sudah selesai user akan diarahkan pada menu konsultasi, mencocokkan apa yang menjadi kerusakan mesin chiller dan dapat menemukan hasil atau solusi dari kerusakan tersebut.

4

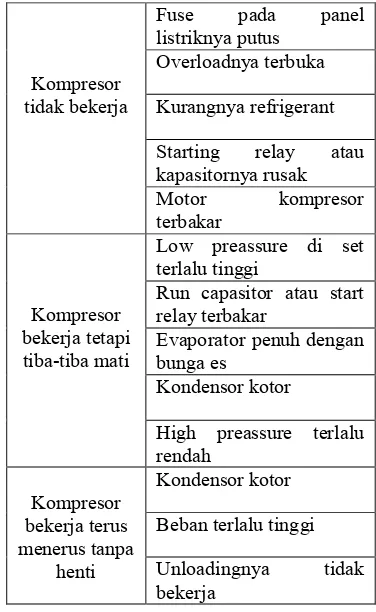

memanipulasi data dan di simpan di database sistem pakar.3.1 Data kerusakan mesin chiller

Data yang telah didapat dari wawancara dan dokumentasi terhadap leader chief dan operator mesin chiller yang sudah ahli dan berpengalaman.

Berbagai kerusakan pada mesin chiller merupakan kendala terbesar pada perusahaan ini yang bisa menghambat proses produksi. Data kerusakan yang didapat dari seorang pakar di PT. INDONESIA PET BOTTLE mengenai mesin chiller sebagai berikut:

Tabel 3.1. Kerusakan pada mesin chiller.

Jenis

kerusakan Penyebab atau gejala

Kompresor macet

Oli sparator tidak

berfungsi dengan baik Kelebihan Refrigerant

Oli kompresor kurang

Refrigerant kurang

Adanya kotoran pada oli

Kompresor terlampau

panas

Beban kerja kompresor terlalu besar

Volume oli kompresor berkurang

Rasio kompresor terlalu tinggi

Chiller kompresor gagal untuk

memompa

Gasket silinder head bocor

Konsumsi daya terlalu tinggi

Katub-katub discharge

dan suction bocor Switch mcbnya ngetrip

Kompresor

Motor kompresor

terbakar

Evaporator penuh dengan bunga es

Kondensor kotor

High preassure terlalu rendah

Beban terlalu tinggi

Unloadingnya tidak

bekerja

5

1. Basis Pengetahuan

Tabel kerusakan

Tabel 3.2. Tabel kerusakan.

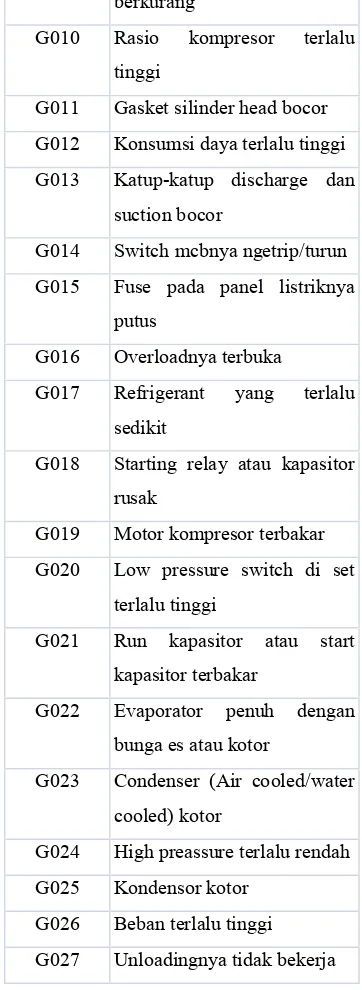

Tabel gejala

Tabel 3.3. Tabel gejala.

ID Gejala

G001 Oli separator tidak berfungsi

dengan baik

G002 Refrigerant/ freonnya lebih

G003 Oli kompresornya kurang

G004 Refrigerant/ freonnya kurang

G005 Ada jebakan-jebakan/kotoran

oli di kompresor

G006 Oli kurang

G007 Adanya kotoran di oli

G008 Beban kerja kompresor

terlalu besar

G009 Volume oli kompresor

berkurang

G010 Rasio kompresor terlalu

tinggi

G011 Gasket silinder head bocor

G012 Konsumsi daya terlalu tinggi

G013 Katup-katup discharge dan

suction bocor

G014 Switch mcbnya ngetrip/turun

G015 Fuse pada panel listriknya

putus

G016 Overloadnya terbuka

G017 Refrigerant yang terlalu

sedikit

G018 Starting relay atau kapasitor

rusak

G019 Motor kompresor terbakar

G020 Low pressure switch di set

terlalu tinggi

G021 Run kapasitor atau start

kapasitor terbakar

G022 Evaporator penuh dengan

bunga es atau kotor

G023 Condenser (Air cooled/water

cooled) kotor

G024 High preassure terlalu rendah

G025 Kondensor kotor

G026 Beban terlalu tinggi

G027 Unloadingnya tidak bekerja

ID_keru sakan

Jenis_kerusakan

P001 Masalah mesin chiller pada kompresor macet

P002 Masalah mesin chiller bising atau noise

P003 Masalah mesin chiller

overheating

P004 Masalah mesin chiller gagal untuk memompa

P005 Masalah mesin chiller tidak bisa bekerja (elektriknya)

P006 Masalah mesin chiller bekerja tetapi tiba-tiba mati

6

Tabel solusiTabel 3.4. Tabel solusi. Id_sol

usi

Solusi

S1 Periksalah oil sparator jika sudah tidak bisa digunakan gantilah dengan yang baru.

S2 Kurangi refrigerant/ freon dengan menggunakan manifold (alat pengukur tekanan)

S3 Tambahkan oli jika oli ada pada batas terendah, gantilah oli jika sudah lama pemakaiannya. S4 Tambahkan refrigerant/ freon

sesuai dengan batas sewajarnya menggunakan manifold (alat pengukur tekanan).

S5 Lihatlah oli di kompresor apakah ada kerak/ kotoran, jika ada kuraslah oli kompresor kemudian ganti oli yang sesuai dengan spesifikasi kompresor.

S6 Kurangi beban kerja kompresor

sesuai dengan kemampuan

kompresor, jika tida akan menyebabkan kerusakan pada kompresor

S7 Kurangi rasio kompresor jika terlalu tinggi karena akan

mengakibatkan terbakarnya

kompresor

S8 Periksa sambungan-sambungan apakah ada yang bocor, apabila ada gantilah gasket dengan yang baru

S9 Jika seal as kompresor open type bocor maka akibatnya konsumsi

daya akan akin tinggi sebaiknya gantilah sheal as kompresor dengan yang baru

S10 Lihat katup-katup discharge dan suction jika ada kebocoran gantilah dengan yang baru. S11 Periksa mcb yang ada pada panel

kontrol. Saklar mcb dapat diukur apakah berfungsi atau tidak dengan multitester pada posisi Ohm meter. Pada saat saklar di on kan, jarum penunjuk akan

menunjukkan angka nol

(terhubung). Namun, jika saat ditekan tidak menunjukkan angka nol (terhubung), berarti saklar mcbnya rusak. Pastikan sebelum menggecek mcb panel utama harus di matikan.

S12 Periksa komponen di rangkaian listrik yang berhubungan dengan

sekring tersebut. Lakukan

pengukuran dengan multitester pada posisi pengukuran Ohm

meter untuk mengukur

fuse/sekering putus atau tidak.

S13 Periksa overload biasanya

kelebihan beban. Aturlah ampere sesuai batas kompresor.

S14 Gantilah capasitor/ starting

relaynya.

7

terlalu tinggiS17 Ganti lah run capasitor atau start capasitornya dengan yang baru S18 Bersihkan evaporator dengan air

pastikan bunga es atau kotoran di

hilangkan karena dapat

mengakibatkan gagalnya kinerja kompresor

S19 Bersihkan kondensor dengan air pastikan bunga es atau kotoran di

hilangkan karena dapat

mengakibatkan gagalnya kinerja kompresor

S20 Seting pada high preassure jangan terlalu rendah

S21 Cek pada rangkaian

unloadingnya, kemungkinan ada gagalnya salah satu komponen listriknya

4. Hasil Dan Pembahasan

4.1 Tampilan Awal Aplikasi Sistem Pakar

Gambar 4.1 adalah tampilan awal dari aplikasi sisyem pakar untuk mendeteksi kerusakan mesin chiller. Dalam tampilan awal terdapat beberapa bagian yaitu:

Gambar 4.1 Tampilan awal aplikasi sistem pakar

4.2 Tampilan Menu Admin

Setelah berhasil login maka akan di arahkan ke menu admin yang berisi tampilan awal saat akan memanipulasi data. Berikut tampilan awal pada menu admin:

Gambar 4.2 Tampilan menu admin 4.3 Tampilan Penelusuran Atau Diagnosa

Setelah user menginputkan data dirinya, user bisa mendiagnosa sesuai dengan kerusakan mesin chiller yang dialami dengan mencocokkan gejala-gejala yang di alami oleh mesin chiller tersebut. Berikut tampilan penelusuran adalah sebagai berikut:

Gambar 4.3 Tampilan penelusuran 4.4. Tampilan Menu Solusi

Pada bagian ini user akan memperoleh solusi dari hasil penelusuran atau diagnosa yang telah di cocokkan sesuai dengan kerusakan mesin chiller yang di alami. Berikut tampilan menu solusi:

8

5. Daftar Pustaka Arhami, Muhammad. 2005. Konsep

Dasar Sistem Pakar. Yogyakarta: ANDI

Fathansyah.2012. Basis Data.

Penerbit Informatika. Bandung.

I, Joko Dewanto. 2006. WEB

Desain (metode Aplikasi dan Implementasi). Penerbit Graha Ilmu. Yogyakarta.

Nugroho, Bunafit. 2014. Aplikasi

Sistem Pakar dengan PHP dan Editor Dreamweaver. Penerbit Gava Media.Yogyakarta.

Sidik, Betha.2012. Pemrograman

WEB dengan PHP. Penerbit Informatika. Bandung.

Sutarman. 2003. Membangun

Aplikasi Web dengan PHP dan MySql. Penerbit Graha Ilmu. Yogyakarta.

Suyanto. 2011. Artifical

Intelegence. Penerbit Informatika, Bandung.