REAKTOR (R-01)

Tugas : Mereaksikan 10929,03 kg/jam methanol menjadi 6293,34 kg/jam dimethyl ether dengan bantuan katalis silika alumina

Jenis : Reaktor Katalitik Fixed Bed

Menurut studi dari Heide Ambruster berjudul “Methanol (MeOH) / Dimethyl ether (DME) as an Alternative Fuel for Diesel Engines” yang diperoleh dari www.che.cemr.wvu.edu yang juga mengutip dari jurnal dengan judul

“Catalytic Dehydration of methanol to Dimethyl ether. Kinetic Investigation and Reactor Simulation” oleh G. Bercic et al., yang dimuat dalam majalah Industrial and Engineering Chemistry, vol. 32, 1993, dan juga didapat dari situs http://www.patentstorm.us/patents/5750799/fulltext.html yaitu tentang US Patent nomor 5750799 – “Dimethyl ether production and recovery from methanol”

diketahui bahwa kondisi operasi pembuatan dimethyl ether dari methanol adalah:

Fasa : Gas

Tekanan : di atas 14 atm Suhu : di atas 250oC

Katalis : Silika-Alumina (SiO2.Al2O3.MgO)

Diameter katalis : 3 mm (Amorf-spherical) Suhu deaktivasi : 400oC

Kondisi reaksi : Eksotermis

URAIAN PROSES

Dimethyl ether dapat diperoleh dengan reaksi dehidrasi methanol melewati katalis alumina amorf yang di-coating dengan 10,2 % silika. Reaksi yang terjadi adalah reaksi reversible dan reaktan masuk reaktor pada fase gas. Reaksi dehidrasi methanol menjadi dimethyl ether merupakan reaksi eksotermis dengan ∆Hr (25oC) = -11.770 kJ/kmol (jurnal” Production of Dimethyl Ether”)

Reaktor dijalankan pada kondisi adiabatis karena panas reaksi yang tidak terlalu besar, sehingga tidak memerlukan media pendingin. Reaksi dibatasi oleh konversi kesetimbangan dan diinginkan konversi methanol menjadi dimethyl ether sebesar 80%. Didasari oleh katalis dan kinetika reaksi maka reaktor harus dioperasikan pada tekanan di atas 14 atm.

Tidak ada reaksi samping yang signifikan pada suhu di bawah 400oC, sedangkan pada suhu di atas 400oC akan terjadi deaktivasi katalis sehingga reaktor dirancang agar tidak terjadi suhu yang melebihi 400oC di bagian manapun dari reaktor. Desain reaktor menggunakan single bed catalytic packed bed reactor

dengan katalis amorphous alumina yang di-coating dengan 10,2 % silika. Kondisi eksotermis suhu keluar reaktor 346,79oC (cukup jauh dari angka batas 400oC yang dapat mendeaktifasi katalis dan konversi sebesar 80% serta konsentrasi reaktan yang rendah di bagian ujung reaktor mencegah kemungkinan terjadinya run away.

REAKSI KIMIA

Reaksi kimia yang terjadi pada dehidrasi methanol menjadi dimethyl ether adalah sebagai berikut :

2 CH3OH ↔ CH3-O-CH3 + H2O . . . (1)

methanol dimethylether

Konversi pembentukan dimethyl ether mencapai 95% pada kesetimbangan.

Persamaan kecepatan reaksi didapat dari data jurnal, pada suhu reaksi di atas 250oC maka oleh Bondiera dan Naccache dinyatakan sebagai berikut:

methanol Pmethanol RT

Ea k

r ⎟

⎠ ⎞ ⎜ ⎝ ⎛ − =

− 0exp . . . (2)

dimana :

-r methanol = kecepatan reaksi pengurangan methanol

k0 = faktor tumbukan = 1,21x106 kmol/m3 reaktor.jam.kPa

Ea = energi aktivasi = 80,48 kJ/mol Pmethanol = tekanan parsial methanol (kPa) R = 8,3144 J/mol.K

Sedangkan konstanta kecepatan reaksi (k1) adalah :

sehingga nilai konstanta kecepatan reaksi (k1) adalah sebagai berikut:

kPa

Maka persamaan kecepatan reaksi menjadi :

jam

rmethanol methanol

.

Konstanta kesetimbangan reaksi diperoleh dari persamaan :

⎟

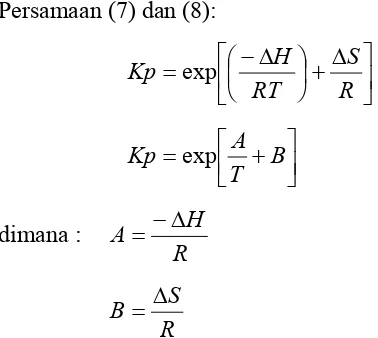

Persamaan (7) dan (8):

dengan ∆S = perubahan entropi reaksi

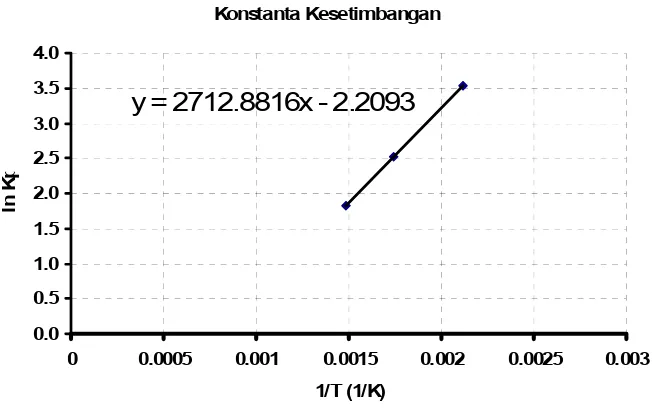

Dari data jurnal diketahui nilai konstanta kesetimbangan (Kp) untuk masing-masing suhu pada kisaran reaksi, yaitu:

Tabel 1. Nilai Kp pada Reaksi Dehidrasi Metanol menjadi Dimetil Eter

T (oC) T (K) Kp

200 473 34,1 300 573 12,4 400 673 6,21

Dengan menyelesaikan tiga data di atas sebagai hubungan linier antara 1/T (1/K) terhadap ln(Kp) maka akan diperoleh konstanta-konstanta persamaan Kp sebagai fungsi suhu.

Mencari Harga Kp= f(T) Linierisasi persamaan (9) :

Konstanta Kesetimbangan

y = 2712.8816x - 2.2093

0.0

0 0.0005 0.001 0.0015 0.002 0.0025 0.003

1/T (1/K)

ln

K

p

Gambar 1. Hubungan antara ln (Kp) versus 1/T

Dari plot hubungan antara ln Kp versus 1/T dapat diperoleh nilai konstanta A dan B sehingga diperoleh persamaan Kp = f(T)sebagai berikut :

⎥⎦

Kinetika Reaksi

Laju reaksi dehidrasi methanol menjadi dimethyl ether dan air : O

Karena reaksi bolak-balik maka laju reaksi dikoreksi menjadi :

(

)

⎟ Masukkan persamaan (14) ke dalam persamaan (13), maka diperoleh :Stoikiometri

Untuk menentukan tekanan parsial gas di sepanjang reaktor maka perlu dihitung terlebih dahulu stoikiometri reaksinya.

Reaksi : CH3OH CH3 O CH3 H2O

2 1 2

1

+ −

− ↔

Penyederhanaan : A B C

2 1 2

1

+ ↔

Mula-mula : FA0 FB0 FC0

Reaksi : FA0.XA 0,5 FA0.XA 0,5 FA0.XA

Sisa : FA0(1-XA) FB0 + 0,5 FA0.XA FC0 + 0,5 FA0.XA

Mol total : FT =FA +FB +FC . . . (15)

(

)

[

A A] [

B A A] [

C A A]

T F X F F X F F X

F = 0 1− + 0 +0,5 0 + 0 +0,5 0 0

0 0 B C A

T F F F

F = + + . . . (16)

Kemudian dikalkulasi fraksi mol gas di sepanjang reaktor :

T i i

F F

y = . . . (17) Dengan yi = fraksi mol komponen i

Fi = mol flowrate komponen i (kmol/jam)

FT = mol flowrate total (kmol/jam)

Jadi, tekanan parsial komponen i di sepanjang reaktor adalah :

T i

i y P

P = . . . (18) Dengan Pi = tekanan parsial komponen i (kPa)

yi = fraksi mol komponen i

NERACA MASSA

Perhitungan neraca massa dipakai untuk mencari konversi di sepanjang reaktor. Adapun asumsi-asumsi yang diambil :

1. Aliran plug flow, dimana tidak terjadi gradien konsentrasi ke arah radial 2. Dispersi aksial diabaikan

3. steady state

Pemodelan neraca massa dilakukan pada pipa berisi tumpukan katalisator pada elemen volum sebesar A.∆z.

Neraca Massa Komponen A (Metanol Fase Gas) pada Elemen Volum A.∆z :

(rate of input) – (rate of output + rate of reaction) = (rate of accumulation)

Penentuan Porositas dan Densitas Bulk Partikel Katalis

Fraksi ruang kosong dalam bed diberikan oleh persamaan berikut :

⎥

(Froment and Bischoff, 1990) Dengan : ε = Void fraction / porositas katalis dalam bed

D = Diameter bed (m) dp = Diameter katalis (m)

Densitas bulk partikel katalis ditentukan dari neraca massa bed :

Massa bed = massa fluida + massa padatan

P

Partikel Katalis Bed

NERACA PANAS

Perhitungan neraca massa dipakai untuk mencari temperatur di sepanjang reaktor. Adapun asumsi-asumsi yang diambil :

1. Aliran plug flow, dimana tidak terjadi gradien konsentrasi ke arah radial 2. Dispersi aksial diabaikan

3. steady state

4. Panas hilang cukup kecil sehingga dapat diabaikan (diisolasi)

5. Kapasitas panas (Cp) dan viskositas gas (µ) hanya fungsi suhu (T) Pemodelan neraca panas pada tumpukan katalisator pada elemen volum A.∆z

Neraca Panas Fase Gas pada Elemen Volum A.∆z :

(rate of input) – (rate of output) + (heat of reaction) = (rate of accumulation)

(

)

| .(

)

|(

')

. .(

)

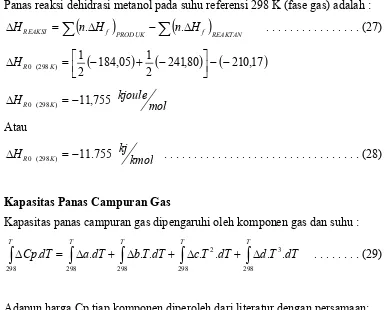

0PANAS REAKSI

Reaksi pembentukan Dimethyl Ether dari Metanol : O

Tabel 2. Entalpi Pembentukan Gas – Komponen Organik (Yaws, 1999)

No Rumus Molekul Komponen Hf pada 298 K, kjoule/mol

1 CH4O Methanol -210,17

2 C2H6O Methyl Ether -184,05

3 H2O Water -241,80

Panas reaksi dehidrasi metanol pada suhu referensi 298 K (fase gas) adalah :

(

)

∑

(

)

Kapasitas Panas Campuran Gas

Kapasitas panas campuran gas dipengaruhi oleh komponen gas dan suhu :

∫

Adapun harga Cp tiap komponen diperoleh dari literatur dengan persamaan:

Tabel 3. Kapasitas Panas Gas – Komponen Organik (Reid, 1987)

Komponen A B C D

Metanol 21,15 7,0920 E-02 2,5870 E-05 -2,8520 E-08 Dimetil Eter 17,02 1,7910 E-01 -5,2340 E-05 -1,9180 E-09 Air 32,24 1,9240 E-03 1,0550 E-05 -3,5960 E-09

Dari harga masing-masing Cp dan reaksi pembentukan dimetil eter di atas dapat diperoleh konstanta sebagai berikut :

(

)

(

)

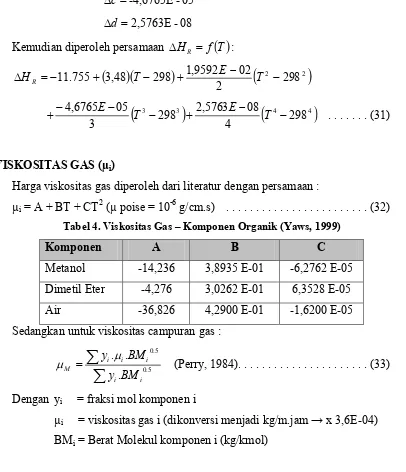

Harga viskositas gas diperoleh dari literatur dengan persamaan :

µi = A + BT + CT2 (µ poise = 10-6 g/cm.s) . . . (32)

Tabel 4. Viskositas Gas – Komponen Organik (Yaws, 1999)

Komponen A B C

Metanol -14,236 3,8935 E-01 -6,2762 E-05 Dimetil Eter -4,276 3,0262 E-01 6,3528 E-05 Air -36,826 4,2900 E-01 -1,6200 E-05 Sedangkan untuk viskositas campuran gas :

Penentuan Diameter Reaktor

Diameter reaktor ditentukan dari densitas dan flowrate massa gas masuk reaktor. Campuran gas masuk reaktor diasumsikan sebagai gas ideal sehingga :

nRT

PV = . . . (34) RT

BM m PV

G =

T R V m BM

P. G = .

T R BM

P. G =ρG. .

T R BM

P G

G

. .

=

ρ . . . (35) Dengan : ρG = Densitas campuran gas (kg/m3)

P = Tekanan total gas (atm)

BMG = Berat molekul campuran gas (kg/kmol)

R = 0,08206

(

)

K kmol m atm

. . 3 T = Suhu gas (K)

Berat molekul campuran gas ditentukan dari fraksi mol dan berat molekul masing-masing komponen, yaitu :

∑

= i i

G yBM

BM . . . (36) Dengan yi = fraksi mol komponen i

BMi = Berat Molekul komponen i (kg/kmol)

Kecepatan massa superfisial campuran gas (G) ditentukan dari nilai kecepatan gas pada luas penampang reaktor kosong (tanpa bed) dengan kisaran nilai antara 0.005 – 1 m/s (Ulrich, 1984)

G G U

G = .ρ . . . (37) Dengan : G = Kecepatan massa superfisial campuran gas (kg/jam.m2)

UG = Kecepatan gas (m/jam)

Kemudian luas penampang reaktor dapat diperoleh dari persamaan :

G FM

A= T . . . (38)

Dengan : A = Luas penampang reaktor (m2) FMT = Flowrate massa gas total (kg/jam)

Maka diameter reaktor dapat ditentukan : 2

1 4

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ =

π

A

ID . . . (39) Dengan : ID = Diameter dalam reaktor (m)

A = Luas penampang reaktor (m2) π = 3,14

Pemilihan nilai UG akan mempengaruhi panjang bed (z,m) dan

diameter reaktor (ID, m) sehingga sangat menentukan berat katalis yang akan dipakai dalam reaktor. Nilai UG yang dipakai adalah UG yang memberikan berat

katalis minimum pada konversi yang diinginkan (dalam kasus ini konversi 80 %) namun masih dalam batasan umum fixed bed reactor (Ulrich, 1984).

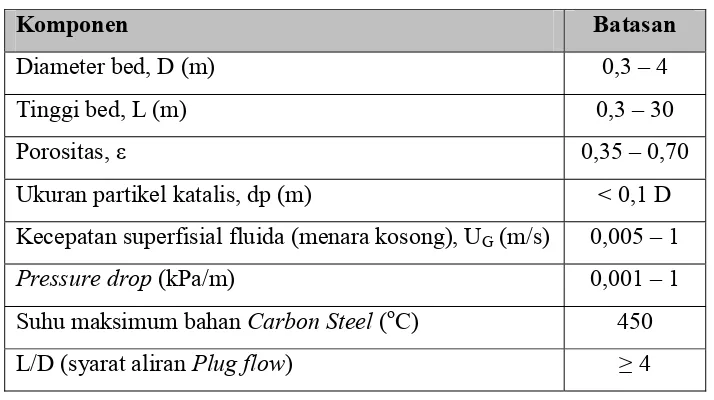

Tabel 5. Batasan Umum Fixed Bed untuk Fase Gas

Komponen Batasan

Diameter bed, D (m) 0,3 – 4

Tinggi bed, L (m) 0,3 – 30

Porositas, ε 0,35 – 0,70

Ukuran partikel katalis, dp (m) < 0,1 D Kecepatan superfisial fluida (menara kosong), UG (m/s) 0,005 – 1

Pressure drop (kPa/m) 0,001 – 1

Suhu maksimum bahan Carbon Steel (oC) 450

L/D (syarat aliran Plug flow) ≥ 4

PRESSURE DROP

Pressure drop aliran fluida melalui tumpukan katalis menggunakan persamaan Ergun :

dp = diameter partikel katalis (ft)

µ = viskositas campuran gas (lbm / ft.jam) z = panjang reaktor pipa (ft)

G = kecepatan massa superfisial gas (lbm / ft2.jam)

Tetapi karena dalam perhitungan sebelumnya dipakai satuan SI, maka persamaan Ergun tersebut perlu dirubah dahulu (modifikasi) ke dalam satuan SI sehingga perlu dikalikan faktor koreksi (gcc).

(

)

dp = diameter partikel katalis (m)

µ = viskositas campuran gas (kg / m.jam)

2 (penyehat satuan) gCC = 9,807 x 10-3

2 m kgf

kPa

PROGRAM REAKTOR FIXED SINGLE TUBULAR BED (MATLAB)

function fixedbedreactorcpreidmodergunDW clc

clear all

global Fao Fbo Fco ya yb yc dp A Fa Fb Fc Ft BMa BMb BMc rhog G por rhob

% Input Data Umpan (kg/jam)

% a = Metanol; b = Dimetil Eter (DME); c = Air

FMao=10929.0300; FMbo=7.9946; FMco=5.2314;

FMt=FMao+FMbo+FMco;

% Trial Ug, Fluid Superficial Velocity (m/s) % (batasan Ulrich = 0.005 - 1 m/s)

Ugt=0.21;

% Konversi Ugt menjadi m/jam:

Ug=Ugt*3600;

% BM komponen (kg/kmol)

BMa=32.043; BMb=46.07; BMc=18.02;

% Mol Flowrate (kmol/jam)

Fao=FMao/BMa; Fbo=FMbo/BMb; Fco=FMco/BMc; Fto=Fao+Fbo+Fco;

% Data input:

xa0=0; % Konversi inlet

T0=523.15; % Temperature Inlet (K)

P0=14.8*101.325; % Tekanan inlet (kPa)

BMg=BMa*(Fao/Fto)+BMb*(Fbo/Fto)+BMc*(Fco/Fto);% BM campuran gas

dp=0.003; % Diameter katalis (m)

R=0.08206; % Gasconstant(atm.m3/kmolK)

rhog=((P0/101.325)*BMg)/(R*T0); % densitas camp gas(kg/m3)

G=Ug*rhog; % kg/jam/m2

A=FMt./G; % LuasPenampang Reaktor(m2)

D=(4*A/3.14)^0.5; % Diameter Reaktor (m)

rhok=2014; % densitas katalis (kg/m3)

por=0.38+0.073*(1+((D/dp-2)^2/(D/dp)^2)); % porositas

rhob=rhok*(1-por); % rho bulk katalis (kg/m3)

[Z,Y] = ode45(@reactor,[0 10],[xa0 T0 P0]);

%profil

profil=[Z Y(:,1) Y(:,2) Y(:,3)]'; figure(1)

plot(Z,Y(:,1),'b-')

title('Profil Konversi Metanol terhadap Panjang Bed') xlabel('Panjang bed, meter')

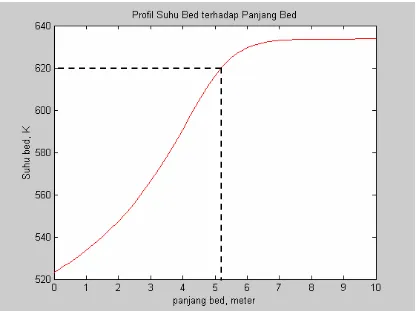

ylabel('Konversi Metanol') figure(2)

plot(Z,Y(:,2),'r-')

title('Profil Suhu Bed terhadap Panjang Bed') xlabel('panjang bed, meter')

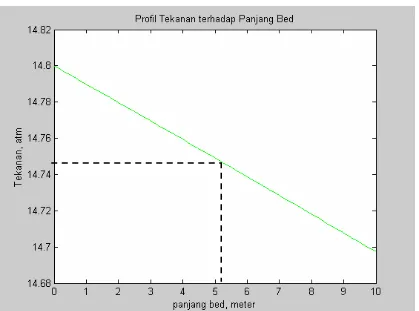

ylabel('Suhu bed, K') figure(3)

plot(Z,Y(:,3),'g-')

title('Profil Tekanan terhadap Panjang Bed') xlabel('panjang bed, meter')

%output

disp('Fixed Bed Reactor: Single Bed Catalyst') disp('Detail:')

fprintf('Laju massa umpan total = %6.4f kg/jam\n',FMt) fprintf('Fluid Superficial Velocity = %6.4f m/s\n',Ugt) fprintf('Diameter Reaktor = %6.4f m\n',D) fprintf('Porositas = %6.4f \n',por)

fprintf('BM Gas = %6.4f kg/kmol\n',BMg) fprintf('Rho Gas = %6.4f kg/m3\n',rhog) fprintf('Rho Bulk = %6.4f kg/m3\n\n',rhob) disp('Profil')

disp('Panjang bed, m Konversi Suhu, K Tekanan, kPa') disp('--- --- --- ---') fprintf(' %7.4f %6.4f %6.4f %6.4f\n',profil)

function dy=reactor(z,y)

global Fao Fbo Fco ya yb yc dp A Fa Fb Fc Ft BMa BMb BMc rhog G por rhob dy=zeros(3,1);

% Stoikiometri

Fa=Fao*(1-(y(1))); Fb=Fbo+0.5*Fao*(y(1)); Fc=Fco+0.5*Fao*(y(1)); Ft=Fa+Fb+Fc;

% Fraksi Mol

ya=Fa/Ft; yb=Fb/Ft; yc=Fc/Ft;

% Tekanan Parsial

Pa=ya*(y(3)); Pb=yb*(y(3)); Pc=yc*(y(3));

% kinetika reaksi

k1=1.21e6*exp(-9679.59/(y(2))); % kmol/m3.jam.kPa

Kp=exp(2712.8816/(y(2))-2.2093); % Kesetimbangan

rp=(k1*Pa)-(k1/Kp)*(Pb^0.5)*(Pc^0.5); % kmol/m3.jam % Kapasitas Panas (kJ/kmol.K)

Cpa=21.15+7.092e-2*(y(2))+2.587e-5*(y(2))^2-2.852e-8*(y(2))^3; Cpb=17.02+1.791e-1*(y(2))-5.234e-5*(y(2))^2-1.918e-9*(y(2))^3; Cpc=32.24+1.924e-3*(y(2))+1.055e-5*(y(2))^2-3.596e-9*(y(2))^3;

% Perhitungan Neraca Panas

CpdT=3.48*((y(2))-298)+0.019592/2*((y(2))^2-298^2)-4.975e-6/3*((y(2))^3-298^3)+2.5763e-8/4*((y(2))^4-298^4);

DHRo=-11755; % kJ/kmol

minDHR=-(DHRo+CpdT); % kJ/kmol

FiCpi=Fa*Cpa+Fb*Cpb+Fc*Cpc; % kJ/jam.K % Profil konversi

dy(1)=rp*A/Fao;

% Profil suhu bed

dy(2)=rp*A*minDHR/FiCpi;

% Viskositas (Yaws, micropoise = 1e-6 g/cm.s)

myuA=-14.236+3.8935e-1*(y(2))-6.2762e-5*(y(2))^2; myuB=-4.2760+3.0262e-1*(y(2))+6.3528e-5*(y(2))^2; myuC=-36.826+4.2900e-1*(y(2))-1.6200e-5*(y(2))^2;

myuG=((ya*myuA*BMa^0.5)+(yb*myuB*BMb^0.5)+(yc*myuC*BMc^0.5))/((ya*BMa^0.5 )+(yb*BMb^0.5)+(yc*BMc^0.5));

myuG1=myuG*3.6e-4; % mikropoise dikonversi jadi (kg/m.jam) % Profil tekanan (kPa/m)

gc=127101600; % kg.m/jam2.kgf

gcc=9.807e-3; % hasil akhir ergun (kgf/m2/m)dikonversi jadi (kPa/m)

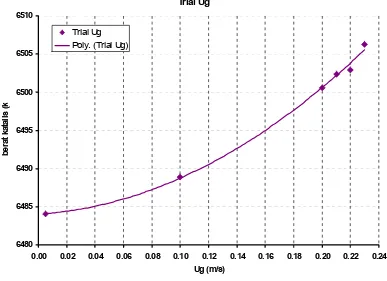

Hasil Run Matlab pada berbagai nilai UG dicek dan dibuat tabel perbandingannya.

Tabel 6. Hasil Simulasi pada Berbagai Nilai UG pada konversi XA = 80 %

Trial UG

(m/s)

ID reaktor

(m)

z reaktor

(m)

Suhu keluar

reaktor (oC) L/D

∆P (kPa/m)

Berat

katalis (kg)

0,005 8,3733 0,1234 346,7892 0,0147 0,0032 6484,07

0,1 1,8723 2,4676 346,7940 1,3180 0,2591 6488,87

0,2 1,3239 4,9423 346,7936 3,7331 0,9409 6500,55

0,21 1,2920

5,1906

346,7916

4,0175 1,0324

6502,36

0,22 1,2623 5,4380 346,7902 4,3080 1,1281 6502,93

0,23 1,2346 5,6875 346,7903 4,6068 1,2281 6506,24

Trial Ug

6480 6485 6490 6495 6500 6505 6510

0.00 0.02 0.04 0.06 0.08 0.10 0.12 0.14 0.16 0.18 0.20 0.22 0.24 Ug (m/s)

b

e

ra

t k

a

ta

li

s

(

k

Trial Ug Poly. (Trial Ug)

Dari hasil trial UG pada Tabel 6, maka diambil nilai UG = 0,21 m/s karena

memberikan berat katalis minimum namun masih memenuhi batasan fixed bed.

Fixed Bed Reactor: Single Bed Catalyst

Detail:

Laju massa umpan total = 10942.2560 kg/jam Fluid Superficial Velocity = 0.2100 m/s

Diameter Reaktor = 1.2920 m Porositas = 0.5253

BM Gas = 32.0382 kg/kmol Rho Gas = 11.0452 kg/m3 Rho Bulk = 955.9983 kg/m3

Profil

Gambar 3. Profil Konversi Sepanjang Reaktor

Gambar 5. Profil Tekanan (kPa) Sepanjang Reaktor

MECHANICAL DESIGN REAKTOR

Mechanical design bertujuan untuk menentukan dimensi dan konstruksi dari reaktor yang kita rancang agar dapat beroperasi pada kondisi operasi dengan aman. Adapun beberapa parameter penting dalam perhitungan mechanical design

yaitu bahan kontruksi, jenis vessel, dan head yang digunakan.

Data yang diperlukan adalah suhu dan tekanan operasi, dimensi kasar reaktor, bahan konstruksi yang akan dipakai serta ukuran standar pasar.

Kondisi operasi reaktor adalah pada range suhu 523 – 620 K dan tekanan 14,8 atm. Perancangan mekanis reaktor harus memperhatikan unsur keamanan proses. Oleh karena itu, dipilih bahan konstruksi yang masih aman pada suhu operasi maksimum, sedangkan tekanan diambil overdesign sebesar 120 % Poperasi.

Jenis vessel yang akan dipakai adalah formed head vessel, dan jenis head

yang dipilih adalah elliptical dished head. Dipilih jenis vessel ini karena yang paling ekonomis untuk tekanan di atas 200 psig (Brownell & Young, 1959).

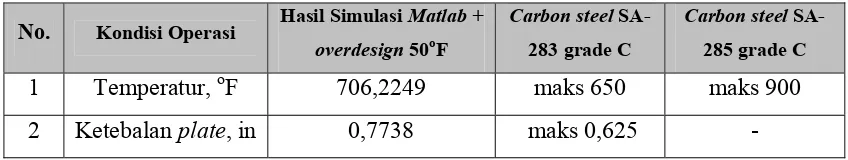

Bahan konstruksi dipilih carbon steel. Carbon steel adalah bahan konstruksi yang biasa digunakan karena harganya yang murah dan banyak tersedia, sehingga baja ini paling banyak dipakai. Pertimbangan lain dalam pemakaian bahan ini adalah karena bahan yang dialirkan dalam vessel tidak korosif. Secara spesifik jenis baja Carbon steel yang digunakan adalah Carbon steel type SA-285 grade C. Walaupun sebenarnya lebih ekonomis jenis SA-283, namun karena suhu dan tekanan operasi yang digunakan cukup tinggi, sehingga memerlukan tebal plate yang cukup besar, maka tidak bisa digunakan plate jenis SA-283 (tebal maksimum 5/8 in). Oleh karena itu dipilihlah bahan konstruksi

Perhitungan mechanical design fixed bed reactor meliputi: 1. Pemilihan bahan shell

2. Tebal dan tinggi shell

3. Jenis, tinggi, dan tebal head

4. Design grid support (penyangga katalisator) 5. Bahan dan tebal isolasi

6. Diameter man hole

7. Diameter lubang pemasukan umpan 8. Diameter lubang pengeluaran hasil

9. Cek ketahanan terhadap stress yang dialami reaktor

Data dimensi reaktor hasil pemrograman komputer dengan matlab digunakan untuk menentukan mechanical design:

Tabel 7. Komparasi Jenis Plate

No. Kondisi Operasi Hasil Simulasi Matlab +

overdesign 50oF

Carbon steel SA-283 grade C

Carbon steel SA-285 grade C

1 Temperatur, oF 706,2249 maks 650 maks 900

2 Ketebalan plate, in 0,7738 maks 0,625 -

Tinggi bed reaktor

Panjang tumpukan katalis = 5,1906 meter

Tebal dinding reaktor

Nilai tebal shell dicari dengan persamaan :

C P E

f ri P

ts +

− =

. 6 , 0 .

.

. . . (42)

dengan : P = tekanan perancangan, (lb/in2) ri = jari-jari dalam shell, (in)

f = tegangan maksimum yang diijinkan, (lb/in2) E = efisiensi sambungan

Bahan : Carbon steel SA-285 grade C Ukuran :

1. Diameter dalam shell (IDs) = 1,2920 m = 50,8661 in

2. Jari-jari dalam shell (ri) = 0,6460 m

= 25,4331 in

3. P operasi = 14,8 atm absolute

P operasi = (14,8-1) atm gage→overdesign 20 % = 1,2

(

14,8−1)

atm gage = 16,56 atm gage= 243,432 psig

4. Nilai maximum allowable stress (f) bahan bahan :

f carbon steel SA-285 grade C untuk T ≤ 750 oF = 12050 psi

(Tabel 13.1 Brownell & Young, 1959)

5. Jenis sambungan yang digunakan adalah double welded butt-joint

Maka nilai maksimum efisiensi sambungan → E = 0,8

(Tabel 13.2 Brownell & Young, 1959)

6. faktor korosi untuk bahan non korosif → C = 0,125 in

Maka dengan menggunakan persamaan (42) diperoleh nilai tebal shell : ts = 0,7771 in

dipilih tebal plate standar = 0,875 in =

8 7 in

Head dan Bottom

Bentuk : Elliptical dished head

( Head tipe ini digunakan untuk pressure vessel >200 psig) Brownell and Young, hal 92

Bahan : Carbon steel SA-285 grade C

Keterangan :

IDs = diameter dalam head

th = tebal head

sf = straight flange

Persamaan untuk mencari tebal head dan bottom

C P E

f ID P

th s +

− =

. 2 , 0 . . 2

.

. . . (43)

Data maximum allowable stress (f), maksimum efisiensi (E), dan faktor korosi (C) untuk head sama dengan data untuk shell, maka diperoleh :

th = 0,7689 in

dipilih tebal plate standar = 0,875 in =

8 7 in

IDs = 50,8661 in

sf (Tabel 5.11 Brownell & Young, 1959) = 3 in (nilai 2 ~ 4”,diambil 3”)

b = IDs / 4 = 12,7165 in

Tinggi head = th + b + sf = 16,5915 in = 0,4214 m

sf IDs

Tebal Grid Support

Grid support berfungsi untuk menyangga tumpukan katalis dan mencegah kelebihan pressure drop. Desain yang biasa digunakan adalah piringan berlubang

(perforated plate) dan piringan bergelombang (slotted plate). Support dirancang untuk tahan terhadap korosi sehingga sering dipilih carbon steel, cast iron, atau

cast ceramic.

(Rase, 1977)

Dipilih desain grid support berupa perforated plate dari bahan carbon steel SA-285 grade C dengan asumsi :

SHELL

A Ap

2 1

= . . . (44)

2 2

6552 , 0 4

2 1

m IDs

Ap ⎟=

⎠ ⎞ ⎜

⎝ ⎛

= π

Inert Katalisator

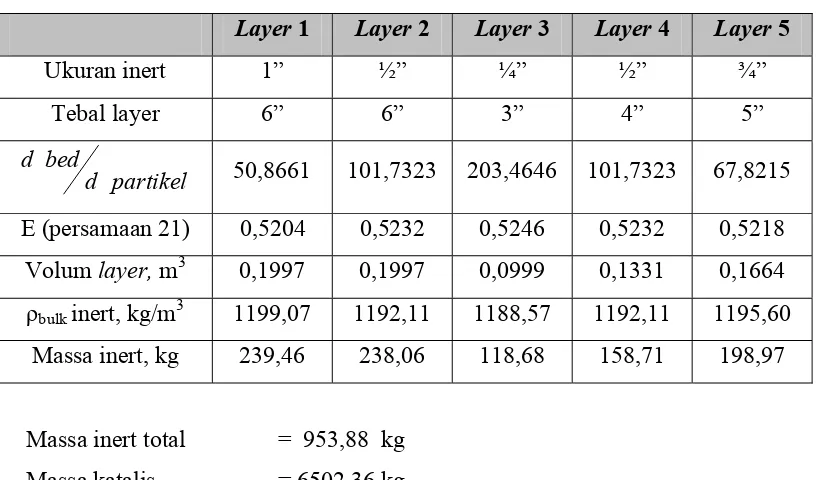

Di atas penyangga ditempatkan bola-bola inert (keramik/ alumina) dengan tebal 3” sampai 6”. Inert katalisator berfungsi untuk membantu distribusi aliran fluida dan untuk mencegah kontaminasi bed dari bahan-bahan yang tak diinginkan. Dipilih inert dari bahan keramik dengan penyusunan sistem cubic.

Densitas keramik = 2000 – 3000 kg/m3 (diambil 2500 kg/m3).

Menurut Rase (1977), penyusunan bola inert di atas bed dimulai dengan : 1. 6” layer bola inert berukuran 1”

2. 6” layer bola inert berukuran 1/2”

Dan untuk susunan bola inert di bawah bed (dan di atas grid support) berurutan sebagai berikut :

1. 3” layer bola inert berukuran 1/4” 2. 4” layer bola inert berukuran 1/2” 3. 5” layer bola inert berukuran 3/4”

Tabel 8. Perhitungan Massa Inert pada Tiap Layer

50,8661 101,7323 203,4646 101,7323 67,8215 Ε(persamaan 21) 0,5204 0,5232 0,5246 0,5232 0,5218

Volum layer, m3 0,1997 0,1997 0,0999 0,1331 0,1664 ρbulk inert, kg/m3 1199,07 1192,11 1188,57 1192,11 1195,60

Massa inert, kg 239,46 238,06 118,68 158,71 198,97

Massa inert total = 953,88 kg Massa katalis = 6502,36 kg

Tebal perforated plate (grid support) dicari dengan persamaan :

f = tegangan maksimum yang diijinkan pada bahan grid, psi Diperoleh tp = 0,8843 in → dipakai tebal standar = 1 in

Tinggi Reaktor

Tinggi head = 16,5915 in

Volume Reaktor

(

ELLIPTICALDISHEDHEAD)

SHELL

REAKTOR V V

V = +2 . . . (48)

(Persamaan 5.14 Brownell & Young, 1959)

Perancangan Isolasi Reaktor

Isolasi perlu ditambahkan pada dinding reaktor untuk keamanan

(safety) para operator yang berada dekat dengan reaktor mengingat reaksi eksotermis yang terjadi bisa menimbulkan panas hingga temperatur 350oC. Selain itu isolasi juga berfungsi untuk menjaga kondisi operasi (suhu) peralatan agar tidak terpengaruh fluktuasi suhu lingkungan, serta melindungi material alat dari kemungkinan korosi.

Adapun asumsi yang digunakan adalah :

1. Suhu di dalam reaktor = suhu permukaan dinding dalam shell. 2. Perpindahan panas steady state, sehingga q1 = q2 = q3 = q4

Keterangan :

r1 = jari-jari dalam shell (0,6460 m)

r2 = jari-jari luar shell (0,6682 m)

r3 = jari-jari luar isolator

q1 = konveksi dari gas ke shell

q2 = konduksi melalui shell / dinding reaktor

q3 = konduksi melalui isolator

q4 = konveksi dari permukaan luar isolator ke udara

T1 = suhu dinding dalam reaktor (346,79oC = 619,94 K)

T2 = suhu dinding luar reaktor

T3 = suhu dinding luar isolator (50oC = 323 K)

Tu = suhu udara luar (30oC = 303 K)

r1

r3

T1 T2 T3 Tu

k1 k2

r2

q1 q2 q3 q4

Bahan dinding kolom adalah baja (carbon steel) dengan spesifikasi :

ks = 45 W/m.K Daftar A-2 Holman (1986)

ρs = 7833 kg/m3 Daftar A-2 Holman (1986)

εs = 0,61 Daftar A-10 Holman (1986)

Bahan isolasi yang dipilih adalah asbestos dengan spesifikasi :

kis = 0,161 W/m.K Daftar A-3 Holman (1986)

ρis = 570 kg/m3 Daftar A-3 Holman (1986)

εis = 0,96 Daftar A-10 Holman (1986)

Bila suhu udara luar diasumsikan 30oC dan diinginkan suhu permukaan luar isolasi (T3) = 50oC, maka diperoleh T bulk (Tf) :

2 3 u f

T T

T = + . . . (50)

2 303

323K K

Tf = +

K Tf =313

Sifat-sifat udara pada temperatur 313 K (40oC) diperoleh dengan cara interpolasi data dari Daftar A-5 Holman (1986) :

Ρud = 1,1308 kg/m3

Cp = 1,0066 kJ/kg.K µ = 1,9057 E-05 kg/m.s v = 1,7008 E-05 m2/s kud = 0,0272 W/m.K

Pr = 0,705 Data tambahan :

1 03 1949 , 3 /

1 = − −

= Tf E K

β

g = 9,807 m/s2

Tinggi reaktor, L = 6,9225 m

Konstanta Stefan Boltzman, σ = 5,669 E-08 W/m2.K4 R1 = 0,6460 m

Menghitung Bilangan Grasshof : Menghitung Bilangan Nusselt :

(

.Pr)

13Menghitung koefisien perpindahan panas konveksi (hc) :

ud

Menghitung koefisien perpindahan panas radiasi (hr) :

(

)

Menentukan suhu T2 dari neraca panas di tiap lapisan :

Untuk q2 = q4 , maka :

Menghitung panas hilang ke lingkungan (Qlosses) :

(

h h)

R L(

T T)

Jsq

Qlosses = 4 = c + r 2π. 3. 3 − u =7519,1771

Man Hole

Man hole digunakan untuk pembersihan reaktor. Besarnya diameter

man hole harus didesain sedemikian rupa sehingga agar saat pembersihan reaktor, teknisi dapat masuk ke dalam reaktor untuk membersihkan isi dalam reaktor. Pada perancangan reaktor ini dipakai diameter man hole dengan ukuran standar 20 in.

Diameter Nozel Pemasukan dan Pengeluaran

Untuk menentukan diameter nozel yang berhubungan dari dan ke reaktor digunakan persamaan 45, Peters (2000) :

Nozel Input Reaktor

Data : T in = 523 K P in = 14,8 atm

R = 0,08206 atm.m3/kmol.K

Komponen Mass flowrate

(kg/jam)

BM

(kg/kmol)

Mol flowrate

(kmol/jam)

Fraksi

mol

Dimethyl ether Methanol Air

7,9946 10929,0300

5,2314

46,07 32,043

18,02

0,1735 341,0739

0,2903

0,0005 0,9986 0,0009

Total = 10942,2560 341,5377 1,0000

BM campuran gas (input) = 32,0382 kg/kmol (pers. 36)

ρf (input) = 11,0483 kg/m3 (pers. 35)

= 0,6897 lbm/ft3

Mass flowrate (konversi) = 6,7009 lbm/s

s ft flowrate

mass Q

f f

3 7156 , 9

= =

ρ

Diperoleh Diopt = 10,3384 in

Kemudian diambil ukuran pipa standar dari Tabel 11 Kern (1950) : Spesifikasi pipa : IPS = 12 in

OD = 12,75 in

Schedule No. = 30

Nozel Output Reaktor

Data : T out = 619,9416 K P out = 14,7471 atm

R = 0,08206 atm.m3/kmol.K

Komponen Mass flowrate

(kg/jam)

BM

(kg/kmol)

Mol flowrate

(kmol/jam)

Fraksi

mol

Dimethyl ether Methanol Air

6293,3400 2185,8070 2463,1130

46,07 32,043

18,02

136,6039 68,2148 136,6877

0,4000 0,4003 0,1997

Total = 10942,2600 341,5064 1,0000

BM campuran gas (output) = 32,0412 kg/kmol (pers. 36)

ρf (output) = 9,2882 kg/m3 (pers. 35)

= 0,5798 lbm/ft3

Mass flowrate (konversi) = 6,7009 lbm/s

s ft flowrate

mass Q

f f

3 5567 , 11

= =

ρ

Diperoleh Diopt = 10,9287 in

Kemudian diambil ukuran pipa standar dari Tabel 11 Kern (1950) : Spesifikasi pipa : IPS = 12 in

OD = 12,75 in

Schedule No. = 30

CEK STRESS

Data-data yang diperlukan :

Hv = 6,9225 m

ID = 1,2920 m

ts = 0,0222 m

xis = 0,2127 m

ρs = 7833 kg/m3

P design = 16,56 atm (gage) = 1,6779 N/mm2

Berat mati vessel :

Wv = Cv.π.ρs.Dm.g.(Hv + 0,8.Dm).t x 1E-03 (Coulson, 1983) Cv = 1,08 (vessel with few internal fitting)

Dm = D + ts = 1,3142 m Diperoleh, Wv = 60673,27 N Berat isolator :

ρ is = 570 kg/m3

V is = π.D.Hv.xis = 6,1775 m3

W is = ρ is .Vis.g = 34532,22 N Dikoreksi 2x untuk sambungan = 69064,43 N Berat head :

V head = 0,000076.(ID,in)3 = 10,0023 ft3

0,2832 m3

W head = ρs .V head.g = 2016,01 N W head total = 4032,03 N Total berat,

W = Wv + Wis + Whead = 133769,74 N Beban angin :

Kecepatan angin, uw = 160 km/jam (design)

Tekanan angin, Pw = 0,05 uw2 = 1280 N/m2 Dm + xis = 1,5269 m

Momen beban

Bending moment

Mx = 0,5 Fw.Hv2 = 46828,11 Nm

Earthquake moment

Fg = W.(ag/g) = 13376,97 N (diambil ag/g = 0,1) Mg = Fg.Hv = 92601,74 Nm

Total moment

Mt = Mx + Mg = 139429,85 Nm

Pressure stress

σL = P.ID / 4t = 24,39 N/mm2

σH = P.ID / 2t = 48,77 N/mm2 Dead weight stress

(

+)

==

t t ID

W

W π

σ 1,4585 N/mm2

Bending stress

OD = ID + 2t = 1,3365 m

(

−)

== 4 4

64 OD ID

lV π 0,0198 m4

= ⎟ ⎠ ⎞ ⎜

⎝

⎛ +

= ID t

l Mx

V b

2

σ 4703960,74 N/m2

4,7040 N/mm2

Resultant longitudinal stress

σz (upwind) = σL – σw + σb = 27,63 N/mm2 (+)

σz (downwind) = σL – σw + σb = 18,22 N/mm2 (-)

Torsional shear stress dan radial stress dapat diabaikan sehingga principal stress

hanya σh dan σZ : Selisih terbesar dari principal stress = σh – σZ

∆σprincipal = σh – σZ(downwind) = 67,00 N/mm2

Maximum allowable stress

Bahan : Carbon steel SA-285 grade C f allowable = 12050 psi = 83,08 N/mm2

SPESIFIKASI REAKTOR (R-01)

Tugas : Mereaksikan 10942,03 kg/jam methanol menjadi 6293,34 kg/jam dimethyl ether dengan bantuan katalis silika alumina.

Jenis : Reaktor Catalytic Fixed Bed

Jenis : Silinder tegak

Fasa : Gas

Tekanan operasi : 14,8 atm absolut Suhu masuk : 250 oC

Suhu keluar : 346,79 oC

Katalis : Silika-Alumina (SiO2.Al2O3.MgO)

Diameter katalis : 3 mm (Amorf-spherical) ρkatalis : 2014 kg/m3

ρbulk : 955,99 kg/m3

Spesifikasi :

• Diameter dalam shell : 1,2929 m • Tinggi bed katalis : 5,1906 m • Tinggi reaktor (total) : 6,9209 m

• Tebal shell : 7/8”

• Tebal isolasi : 21,27 cm

• Jenis Head : Elliptical dished head

Jumlah : 1 buah

Konversi : 80 %