Studi Pengaruh Waktu Proses Terhadap Proses Reduksi Langsung Bijih

Besi Bongkah Menjadi Besi Spons Menggunakan

Rotary Kiln

Sederhana

Skala Industri Rumah Tangga

Esaputra Mangarul Rajagukguk, SutopoDepartemen Teknik Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia, Kampus Baru UI Depok, Depok, 16436, Indonesia

Email: esaputra_metal2010@yahoo.com

ABSTRAK

Proses reduksi bijih besi adalah proses pemisahan besi yang terkandung dalam bijih besi dari oksigen dan pengotornya. Pada penelitian kali ini dilakukan reduksi langsung bijih besi bongkah dengan reduktor arang tempurung kelapa pada rotary kiln sederhana. Sampel yang digunakan adalah bijih besi laterit dari Kalimantan dengan ukuran 1-2 cm dengan rasio bijih dan reduktor sebanyak 1:2. Putaran rotary kiln sebesar 2,5 rpm dengan temperatur proses berkisar antara 650-702oC. Tujuan penelitian adalah mengetahui pengaruh waktu pada reduksi langsung bijih besi. Penelitian dilakukan dengan 4 variasi waktu, yaitu 15 menit, 30 menit, 45 menit dan 60 menit. Hasil penelitian menunjukkan terbentukya produk reduksi Fe-3O4 pada semua variabel waktu dengan hasil tertinggi didapat pada waktu 15 menit.

Study of Reduction Time Effect on Direct Reduction of Lateritic Iron Ore Using Mini Rotary Kiln in Home Industry Scope

Abstract

Iron ore reduction process is the process of separating iron contained in iron ore of oxygen and impurities. In this research, direct reduction in rotary kiln was examined with Kalimantan lateritic iron ore and coconut shell charcoal as the reductor. Iron ore that was used have particle size between 1-2 centimeters with mass ratio of ore and reductor in amount of 1:2. RPM of rotary kiln was 2,5 and temperature of process in range of 650-702oC. The research objective was to determine the effect of time in direct reduction process. Four time variation was examined, which were 15, 30, 45 and 60 minutes. The result indicated that Fe3O4 was formed in all time condition. The optimum amount of reduction product was achieved at 15 minutes.

1. PENDAHULUAN

Indonesia memiliki cadangan sumber daya alam yang besar, salah satunya cadangan sumber daya bijih besi. Ironisnya, Indonesia masih bergantung dari impor bijih besi untuk memenuhi konsumsi industri dalam negeri terutama untuk industri baja. Menurut laporan PT. Krakatau Steel, konsumsi baja nasional pada tahun 2012 mencapai angka 10 juta ton, namun produksi nasional hanya sekitar 6,5 juta ton[1]. Konsumsi baja nasional diperkirakan akan terus naik di masa mendatang. Untuk itu dibutuhkan pengembangan teknologi pengolahan bijih besi secara mandiri sebagai solusi untuk menambah produksi besi sebagai bahan pembuatan baja.

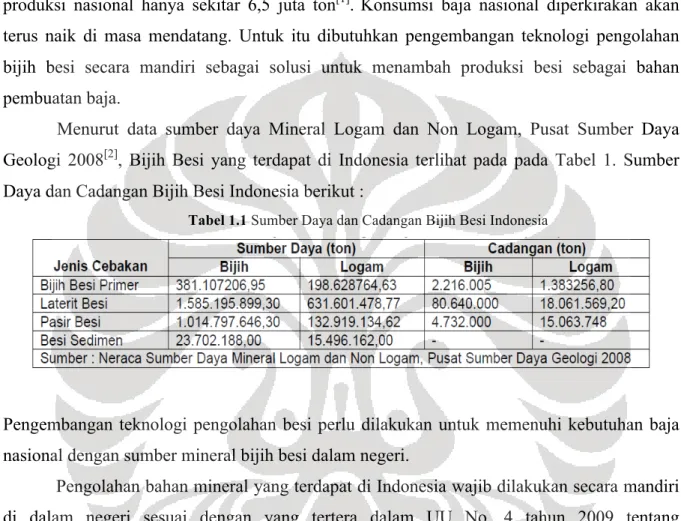

Menurut data sumber daya Mineral Logam dan Non Logam, Pusat Sumber Daya Geologi 2008[2], Bijih Besi yang terdapat di Indonesia terlihat pada pada Tabel 1. Sumber Daya dan Cadangan Bijih Besi Indonesia berikut :

Tabel 1.1 Sumber Daya dan Cadangan Bijih Besi Indonesia

Pengembangan teknologi pengolahan besi perlu dilakukan untuk memenuhi kebutuhan baja nasional dengan sumber mineral bijih besi dalam negeri.

Pengolahan bahan mineral yang terdapat di Indonesia wajib dilakukan secara mandiri di dalam negeri sesuai dengan yang tertera dalam UU No. 4 tahun 2009 tentang Pertambangan Mineral dan Batubara[3]. Hal ini merupakan salah satu cara untuk meningkatkan perekonomian Indonesia. Didalam pengolahan bijih besi ini, dapat diolah menjadi pig iron atau sponge iron lewat proses reduksi langsung.

Metode reduksi langsung adalah proses reduksi bijih besi tanpa melewati fasa cair dengan menggunakan batubara atau minyak bumi sebagai reduktornya[4]. Proses reduksi langsung terus dikembangkan karena berpeluang untuk menggantikan proses tanur tinggi seiring dengan bergulirnya isu penghematan energi dan semakin mahalnya harga kokas. Proses reduksi langsung menggunakan batubara sebagai reduktor yang harganya lebih murah, dapat digunakan untuk kapasitas produksi yang rendah dan emisi gas yang lebih ramah lingkungan. Produk dari proses reduksi langsung bijih besi adalah DRI (direct reduction iron).

Pada tahun 2010, total DRI (direct reduction iron) yang di produksi di seluruh dunia mencapai 70,4 juta ton. Sementara itu, produksi DRI menggunakan proses rotary kiln

mencapai 18,1 juta ton dimana sebagian besar dihasilkan oleh negara India. DRI dari proses

rotary kiln berkembang pesat dari tahun-tahun sebelumnya dan diperkirakan akan terus menanjak di masa mendatang[5].

2. DASAR TEORI

Lebih dari 90% besi di dunia dihasilkan lewat proses tanur tinggi[6]. Pengembangan teknologi jalur reduksi langsung terus dilakukan untuk mengimbangi kelemahan proses tanur tinggi. Proses tanur tinggi memerlukan umpan bijih besi yang berkadar tinggi, berbentuk pellet maupun hasil sinter dan reduktor kokas. Alur proses reduksi langsung dapat dilihat pada Gambar 2.1. Proses reduksi langsung menjanjikan karena konsumsi energinya lebih kecil dan bahan baku tidak menggunakan kokas melainkan batubara, minyak bumi dan gas alam yang relatif lebih murah. Proses reduksi langsung dapat mengolah langsung bijih besi dengan kandungan Fe di bawah 60% dan berukuran kecil sehingga proses reduksi secara langsung merupakan proses yang efisien[7]. Pemakaian teknologi rotary kiln memungkinkan untuk mereduksi bijih besi dari bentuk pasir besi sampai bijih bongkah dengan temperatur yang relatif jauh lebih rendah daripada teknologi konvensional tanur tinggi.

2.1Tinjauan Profil Bahan Baku dan Teknologi 2.1.1 Profil Bijih Besi di Indonesia

Endapan besi yang ditemukan di Indonesia umumnya terdiri dari tiga jenis endapan yaitu bijih besi laterit, besi primer, besi sedimen, dan pasir besi. Potensi bijih besi laterit paling baik ditemukan di daerah Kalimantan Selatan sedangkan daerah lain yang menyimpan kekayaan bijih besi laterit antara lain Sulawesi Selatan, Sulawesi Tenggara, dan Maluku Utara. Potensi tersebut berjumlah sekitar 690 juta ton. Lokasi endapan besi primer paling banyak terdapat di Kalimantan Selatan dengan jumlah sekitar 430 juta ton. Sedangkan pasir basi paling banyak tersebar di pantai selatan Pulau Jawa dan pantai barat Sumatera dengan jumlah sekitar 46 juta ton[2].

2.1.2 Profil Arang Batok Kelapa di Indonesia

Penggunaan arang batok selain karena harganya yang murah, tempurung kelapa mengandung karbon yang cukup tinggi serta memiliki sifat kimia dan karakteristik fisik yang baik. Bahan tempurung kelapa sangat berpotensi menjadi sumber energi terbarukan. Tempurung kelapa memiliki kandungan karbon (74.3%), Oksigen (21.9%), Silikon (0.2%), Kalium (1.4%) dan Sulfur (0.5%) dan Posfor (1.7%)[5]. Pemrosesan tempurung kelapa menjadi arang batok kelapa menghasilkan kandungan karbon yang tinggi, sedikit kenaikan kandungan abu, menurunkan kandungan moisture dan pengurangan kandungan volatile. Pengujian proksimat diatur standarnya pada ASTM D-3175.

2.1.3 Profil Rotary Kiln Sederhana

Rotary kiln memiliki beberapa komponen penting antara lain[10]:

- Shell : Terbuat dari baja yang di-roll dengan ketebalan biasanya antara 15-30mm dan membentuk sebuah silinder yang panjangnya bisa mencapai 230m dengan ketebalan 6m.

- Refractory Lining : Bertujuan melindungi shell dari suhu tinggi akibat proses reduksi di dalam kiln serta untuk melindunginya dari korosi.

- Support (Tyres dan Rollers) : Tyres atau ban berfungsi untuk menopang kiln selama proses. Ban biasanya terbuat dari material besi cor.

Gambar 2.4 Konfigurasi Rotary Kiln[11]

Dapur rotary kiln terdiri dari beberapa zona antara lain calsination zone, transition zone, burning zone, dan cooling zone.Pada calsination zone, ikatan kimia senyawa material akan terurai sehingga akan mengakibatkan perubahan bentuk pada material. Pada transition zone, material akan mendapatkan pemanasan yang lebih tinggi sekitar 900OC. Berikutnya material akan memasuki burning zone, sehingga material tersebut mulai mencair dan bereaksi. Selanjutnya yaitu cooling zone. Material akan mengalami pendinginan secara cepat di zona ini karena suhu yang lebih rendah dibandingkan temperatur di dalam kiln[12].

Gambar 2.5 Pengaruh waktu dan temperatur proses terhadap proses reduksi langsung di Rotary Kiln[13]

Dari sudut pandang kinetika, ukuran bijih besi dan reduktor harus sekecil mungkin[21]. Pada pengoperasiannya, ada beberapa parameter yang menunjukkan kinerja

rotary kiln. Salah satunya adalah MRT (Mean Residence Time). MRT adalah waktu optimumproses berjalan, dimana didalamnya termasuk perpindahan massa, perpindahan panas, pengeringan, kalsinasi dan pendinginan. Variabel yang berpengaruh pada nilai MRT adalah panjang (L), diameter (D), kecepatan rotasi (n), kemiringan kiln (B) dan sudut baring material umpan (ϴ) yang diformulasi dalam persamaan :

(2.1)[26]

2.2Tinjauan Termodinamika Reaksi Reduksi Bijih Besi 2.2.1 Energi Bebas

Energi bebas adalah jumlah maksimum energi yang dibebaskan pada suatu proses yang terjadi pada suhu tetap dan tekanan bebas. Energi bebas reaksi kimia pada temperature konstan dirumuskan sebagai berikut[14]:

Δ! = Δ!−!Δ! (2.3) Keterangan :

ΔF = Energi bebas (cal/mol)

ΔH = Entalpi (cal/mol) T = Temperatur (K)

ΔS = Perubahan entropi

Energi bebas yang dimiliki oleh suatu reaksi dapat diplot ke dalam suatu grafik bersama dengan temperatur. Grafik yang memuat energi bebas versus temperatur disebut sebagai Diagram Ellingham seperti ditunjukkan pada Gambar 2.6.

Pada diagram Ellingham, dapat dihitung rasio CO dan CO2 yang digunakan untuk mereduksi oksida. Makin sulit oksida untuk direduksi, makin banyak porsi gas CO yang dibutuhkan[12]. Dari diagram Ellingham pada Gambar 2.6, kita dapat mengetahui temperatur minimal yang dibutuhkan agar reaksi tersebut dapat terjadi. Hal tersebut dapat ditunjukkan oleh perpotongan antara kurva oksidasi dan reduksi.

Gambar 2.6 Diagram Ellingham[15]

2.2.3Diagram Boudouard- Glaessner

Diagram Glaessner-Bouduard menggambarkan kesetimbangan antara besi, hematite, magnetite, wustite, karbon padat, karbon monoksida, dan karbon dioksida. Diagram ini merupakan dasar untuk reduksi langsung dengan karbon.

Gambar 2.7 Diagram Glaessner-Bouduard[20]

Pada diagram di atas terdapat beberapa garis keseimbangan, antara lain: • Garis kesetimbangan Boudouard : CO2 + C = 2CO

• Garis kesetimbangan : 3Fe2O3 + CO = 2Fe3O4+ CO2 • Garis kesetimbangan : Fe3O4 + CO = 3FeO + CO2 • Garis kesetimbangan : FeO + CO = Fe + CO2

Dari garis kesetimbangan Boudouard, temperatur 1000oC merupakan titik dimana semua C bereaksi dengan CO2 membentuk gas CO. Saat suhu kurang dari 1000oC kesetimbangan tersebut tidak tercapai sehingga terjadi gas CO kembali terurai menjadi CO2 dan C. Gas reduktor CO yang sudah terbentuk akan berkurang. Pada daerah di sebelah kiri garis kesetimbangan boudouard maka gas CO2 akan lebih stabil sehingga gas CO yang ada akan terurai menjadi CO2. Sebaliknya pada daerah sebelah kanan garis kesetimbangan Boudouard gas CO lebih stabil sehingga gas CO2 akan mengalami reaksi boudouard membentuk gas CO.

2.2.5 Tinjauan Termodinamika Reduktor

Karbon dihasilkan salah satunya pada saat batubara dipanaskan, di mana akan terjadi proses pembakaran yang disebut combustion. Proses ini terdiri dari empat tahap:

• Pirolisis

• Devolatilization

• Pembakaran materi volatile • Pembakaran fixed carbon

Karakteristik temperatur pirolisis bergantung pada volatile matter (VM) yang terkandung pada arang. Semakin tinggi kandungannya, maka akan semakin mudah arang tersebut terbakar dan semakin rendah temperatur pirolisisnya. Pada kurva TG, temperature ini ditandai oleh titik infleksi A (lihat Gambar 2.8) dan temperatur terminal reaksi pirolisis titik C[20].

Gambar 2.8 Poin-poin karakteristik pirolisis[21]

Reaksi pirolisis batubara adalah sebagai berikut[21]:

Coal → CO, CO2, H2, N2, CnHm, C (2.23)

Devolatilization merupakan tahap regenerasi gas reduktor, di mana reaksi yang terjadi adalah:

2.4 Metode Karakterisasi 2.4.1 Pengujian XRD

Senyawa atau fasa yang terdapat pada sampel dapat diidentifikasi secara kualitatif dan kuantitatif dengan menggunakan peralatan X-Ray Diffraction (XRD). Prinsip kerja dari peralatan ini adalah dengan menembakkan sinar X dengan panjaang gelombang tertentu dari berbagai arah sudut penembakan kepada sampel, kemudian pantulan sinar X tadi ditangkap oleh detektor dan selanjutnya dikonversi menjadi data output berupa grafik 2θ versus intensitas.

2.4.2 Pengujian Proksimat

Analisa proksimat biasanya digunakan untuk mengukur kualitas batubara. Pada pengujian ini, pengujian proksimat digunakan untuk mengetahui karakteristik dan kualitas arang batok untuk mengetahui jumlah relatif materi lembab (moisture content), zat terbang (volatile matter), abu (ash), dan karbon (fixed carbon) yang terkandung didalam batubara. Analisa proksimat ini merupakan pengujian yang paling mendasar dalam penentuan kualitas batubara.

3. METODOLOGI PENELITIAN

3.1 Alat dan Bahan

Alat dan bahan yang digunakan dalam proses penelitian ini adalah sebagai berikut: Alat yang digunakan pada proses penelitian:

a. Rotary kiln Sederhana, merupakan tempat proses reduksi terjadi dengan menggunakan desain sendiri sesuai dengan kebutuhan industri kecil.

b. XRD Phillips, untuk mengetahui senyawa apa saja yang dihasilkan pada proses reduksi langsung dan senyawa pada bijih besi bongkah.

c. Thermo Couple, untuk mengetahui temperature pada proses reduksi berlangsung.

d. Timbangan, untuk menimbang material yang masuk pada rotary kiln. e. Inverter, untuk mengatur kecepatan putar rotary kiln.

f. Blower, untuk meniupkan udara ke dalam rotary kiln. g. Roller, rangkaian mesin untuk memutar rotary kiln

Bahan yang digunakan pada proses penelitian

a. Bijih besi bongkah yang digunakan sebagai raw material.

b. Arang batok kelapa, material yang digunakan sebagai pereduktor. c. Minyak tanah

2 Theta (Degree) 3.2 Prosedur Penelitian

Proses reduksi langsung dilakukan dengan adanya beberapa tahapan sebagai standar operasional prosedur penelitian.

Rotary kiln disiapkan untuk pemanasan (pre-heating). Reduktor berupa arang batok kelapa dengan massa 16.5 kg dibakar di wadah yang sudah disiapkan. Kemudian arang batok kelapa dimasukkan ke dalam rotary kiln dan didiamkan selama 60 menit sehingga didapatkan temperature dalam berkisar 375oC. Kemudian bijih besi dengan massa 1 kg disiapkan dan dibakar secara bersamaan dengan arang batok kelapa dengan massa 2 kg. Rasio masssa bijih besi dan reduktor adalah 1:2. Bijih besi dan arang batok kelapa dibakar dalam wadah yang disiapkan selama 10 menit. Bijih besi dan arang batok kelapa yang sudah dibakar bersamaan dimasukkan ke dalam rotary kiln dan dibiarkan selama 5 menit untuk meratakan panas. Kemudian kecepatan putar diatur dengan menggunakan inverter. Dua blower disiapkan untuk meniupkan udara ke dalam kiln. Setelah proses selesai, hasil reduksi ditampung dan dipersiapkan untuk sampel uji XRD.

Hasil proses reduksi langsung yang disebut sponge iron kemudian dilakukan karakterisasi dengan menggunakan XRD untuk mengetahui senyawa yang terkandung di dalamnya. Proses reduksi langsung yang terjadi dapat dianalisis dari produk senyawa yang terbentuk setelah proses.

4. HASIL DAN PEMBAHASAN

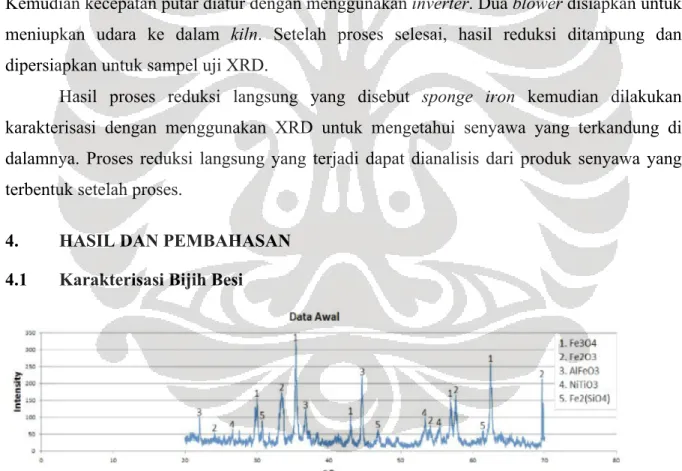

4.1 Karakterisasi Bijih Besi

Gambar 4.1 Grafik XRD Sampel Awal

Hematit yang terkandung secara kualitatif diindikasikan dengan intensitasnya dimana terlihat pada gambar bahwa intensitas tertinggi hematit sebesar 250. Magnetit pada sampel bijih besi memiliki intensitas maksimal 325. Data ini dapat digunakan untuk mengetahui

apakah proses reduksi berhasil meningkatkan senyawa magnetit, wustite maupun besi. Hal ini dapat diindikasikan dengan bertambahnya intensitas magnetit, berkurangnya intensitas hematit, munculnya puncak grafik wustit dan munculnya puncak grafik besi.

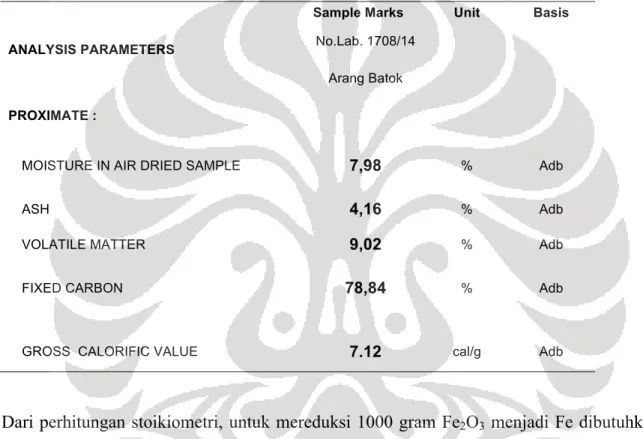

4.2 Karakterisasi Reduktor Arang

Hasil pengujian yang didapat beberapa parameter kualitas arang batok kelapa yaitu

moisture dan ash content, volatile matter, fixed carbon, dan calorific value.

Tabel 4.1 Hasil Pengujian Proksimat Arang Batok

ANALYSIS PARAMETERS

Sample Marks Unit Basis No.Lab. 1708/14

Arang Batok

PROXIMATE :

MOISTURE IN AIR DRIED SAMPLE 7,98 % Adb

ASH 4,16 % Adb

VOLATILE MATTER 9,02 % Adb

FIXED CARBON 78,84 % Adb

GROSS CALORIFIC VALUE 7.12 cal/g Adb

Dari perhitungan stoikiometri, untuk mereduksi 1000 gram Fe2O3 menjadi Fe dibutuhkan C sebesar 375,1 gram. Dari jumlah reduktor yang diumpankan, sebesar 1576,8 gram, maka dimungkinkan terjadinya reduksi total menjadi Fe.

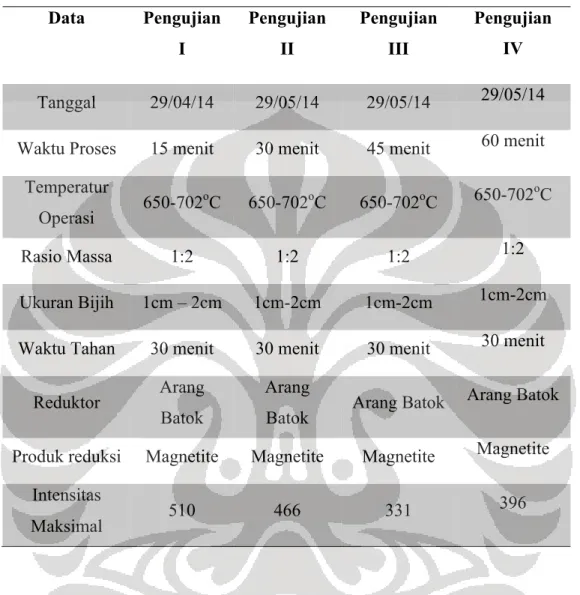

4.3 Hasil Reduksi Langsung

Penelitian ini membahas mengenai pengaruh waktu proses terhadap hasil reduksi langsung bijih besi. Reaksi antara bijih besi dan reduktor membutuhkan waktu sehingga karbon dapat berdifusi ke dalam bijih besi dan mereduksi hematite. Penelitian dijalankan

pada rpm konstan sebesar 2,5 putaran per menit. Hasil penelitian dengan variabel waktu proses memberikan data sebagai berikut :

Tabel 4.2 Data Pengamatan

Data Pengujian I Pengujian II Pengujian III Pengujian IV Tanggal 29/04/14 29/05/14 29/05/14 29/05/14 Waktu Proses 15 menit 30 menit 45 menit 60 menit

Temperatur

Operasi 650-702

oC 650-702oC 650-702oC 650-702oC

Rasio Massa 1:2 1:2 1:2 1:2

Ukuran Bijih 1cm – 2cm 1cm-2cm 1cm-2cm 1cm-2cm Waktu Tahan 30 menit 30 menit 30 menit 30 menit

Reduktor Arang Batok

Arang

Batok Arang Batok Arang Batok Produk reduksi Magnetite Magnetite Magnetite Magnetite

Intensitas

Maksimal 510 466 331

396

Temperatur operasi yang berhasil dicapai ada di kisaran 650-702oC. Berdasarkan diagram Boudouard, maka seharusnya terbentuk wustite karena titik 650oC adalah awal pembentukan wustite dan dimungkinkan terbentuknya Fe karena titik 700oC adalah awal pembentukan Fe. Namun pada hasil akhir reduksi tidak ditemukan adanya Fe dan wustite. Hal ini disebabkan karena beberapa faktor. Berjalannya reaksi Boudouard seperti terlihat pada diagram di atas memerlukan kondisi tekanan di bawah 1 atm bahkan mendekati kondisi vakum. Kondisi pada pengoperasian tidak dapat terkontrol parameter tekanannya. Selain itu, seperti sudah kita ketahui bahwa pada temperatur di bawah 1000oC, CO tidak stabil dan akan bereaksi membentuk CO2 kembali. Hal ini menyebabkan atmosfer CO berkurang dan proses reduksi terhambat. Karena atmosfer CO menipis maka kalaupun terbentuk Fe dan wustite, maka akan langsung tereduksi menjadi magnetite kembali. Bahkan tidak menutup

2 Theta (Degree)

kemungkinan, magnetite akan kembali tereduksi menjadi hematite sehingga jumlah magnetite yang terbentuk berkurang.

Parameter waktu dalam pengoperasian rotary kiln diformulasikan dalam MRT (Mean Tesidence Time). MRT adalah waktu optimumproses berjalan, dimana didalamnya termasuk perpindahan massa, perpindahan panas, pengeringan, kalsinasi dan pendinginan[26]. Rumus MRT sesuai dengan persamaan (2.1) adalah :

Dengan memasukkan panjang (L)= 3 m, diameter (D) = 0,34 m, kecepatan rotasi (n) = 2.5 rpm, kemiringan kiln (B) = 3o dan sudut baring material umpan (ϴ) = 33o, maka akan didapatkan nilai MRT sebesar 11,96 menit atau dibulatkan menjadi 12 menit. Maka waktu optimum dalam proses menggunakan rotary kiln pada penelitian kali ini adalah 12 menit. Hasil reduksi langsung berdasarkan variabel waktu akan dibahas pada subbab selanjutnya.

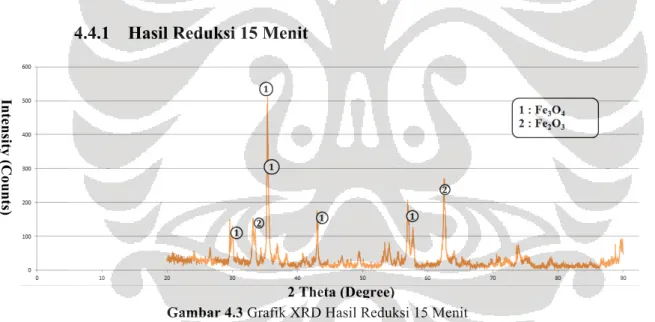

4.4.1 Hasil Reduksi 15 Menit

Gambar 4.3 Grafik XRD Hasil Reduksi 15 Menit

Gambar 4.3 menunjukkan kenaikan signifikan dari magnetite dan penurunan dari hematite. Hal ini mengindikasikan terjadinya reduksi. Kenaikan jumlah magnetite selain terlihat dari bertambahnya jumlah puncak, juga terlihat dari bertambahnya intensitas magnetite. Sementara itu jumlah puncak dari hematite terlihat berkurang drastis. Tidak terbentuk wustite dan Fe pada variabel waktu 15 menit.

In te n si ty (C ou n ts)

2 Theta (Degree)

2 Theta (Degree) 4.4.2 Hasil Reduksi 30 Menit

Gambar 4.4 Grafik XRD Hasil Reduksi 30 Menit

Pada variabel waktu ini, hematite berhasil direduksi menjadi magnetite. Hal ini terlihat dari intensitas magnetite yang naik dibandingkan pada sampel awal. Hasil XRD pada pengamatan reduksi 30 menit menunjukkan bahwa magnetite yang terbentuk berkurang dibandingkan dengan hasil reduksi 15 menit. Pada pengujian ini, intesitas maksimal magnetite yang didapat hanya 466. Sementara itu, jumlah hematite menurun dari kondisi reduksi 15 menit. Tidak terbentuk wustite dan Fe pada variabel waktu 30 menit.

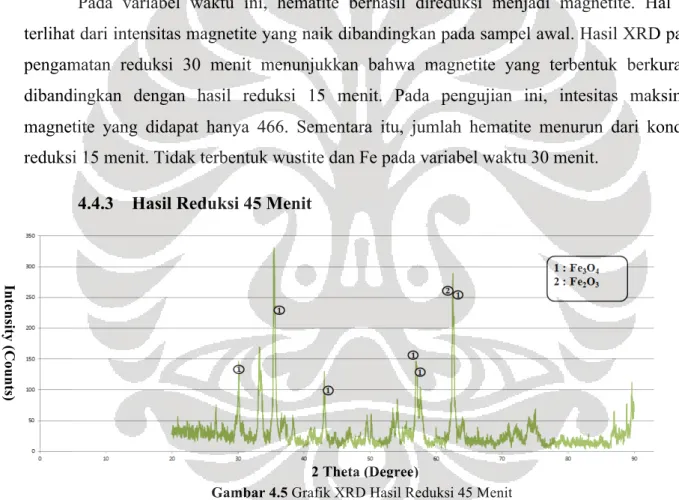

4.4.3 Hasil Reduksi 45 Menit

Gambar 4.5 Grafik XRD Hasil Reduksi 45 Menit

Dari Gambar 4.5,dapat dilihat bahwa hematite berhasil direduksi menjadi magnetite. Hal ini terlihat dari intensitas magnetite yang naik dibandingkan pada sampel awal. Hasil pengamatan pada variabel 45 menit menunjukkan tren hasil yang sama dengan tren hasil pada variabel 15 menit ke 30 menit. Nilai MRT sebesar 12 menit juga sangat jauh dari variabel 45 menit. Intensitas maksimum magnetite adalah 331, dimana hematite di dalam sampel kembali naik intensitasnya. Hal ini menandakan terjadi fenomena reoksidasi yang sangat signifikan pada variabel waktu ini. Tidak terbentuk wustite dan Fe pada variabel waktu 45 menit.

In te n si ty (C ou n ts) In te n si ty (C ou n ts)

2 Theta (Degree) 4.4.4 Hasil Reduksi 60 Menit

Gambar 4.6 Grafik XRD Hasil Reduksi 60 Menit

Pada variabel waktu ini, hematite berhasil direduksi menjadi magnetite. Hal ini terlihat dari intensitas magnetite yang naik dibandingkan pada sampel awal. Dari grafik hasil XRD sampel hasil reduksi 60 menit, dapat kita lihat sebuah tren anomali dimana intensitas magnetite kembali naik mencapai intensitas maksimal 396. Artinya, terjadi kembali proses reduksi dibandingkan dengan saat waktu 45 menit dimana terjadi reoksidasi besar-besaran. Tidak terbentuk wustite dan Fe pada variabel waktu 60 menit.

4.5 Perbandingan Hasil Reduksi

Hasil reduksi sangat dipengaruhi temperatur yang dicapai selama proses berlangsung. Kondisi temperatur yang hanya mencapai 700oC disebabkan oleh jenis reduktor yang digunakan adalah arang batok kelapa. Reduktor bertugas untuk melepaskan oksigen yang terikat dalam bijih besi. Proses reduksi menggunakan reduktor arang batok menghasilkan kadar senyawa wustite dan Fe yang rendah karena temperatur yang dihasilkan lebih rendah dibandingkan reduktor batubara. Hal ini disebabkan oleh kandungan partikel-partikel zat terbang dari arang batok kelapa (volatile matter) yang lebih rendah dibandingkan dengan reduktor lainnya seperti batubara yang memiliki volatile matter lebih besar. Volatile matter

yang lebih banyak menyebabkan pelepasan gas-gas ringan serta pelepasan gas seperti H2 dan CO sehingga akan membantu proses reduksi[22].

Dari perhitungan MRT sebelumnya, didapatkan bahwa waktu optimum yang dibutuhkan adalah 12 menit. Variabel waktu pertama yaitu 15 menit tidak berbeda jauh dari nilai MRT sebesar 12 menit. Produk reduksi berupa magnetite akan terbentuk terlebih dahulu

In te n si ty (C ou n ts)

di permukaan bijih besi lalu seterusnya sampai ke dalam bijih besi, disamping itu magnetite akan terus direduksi menjadi wustite dan wustite menjadi Fe. Diperkirakan sempat terbentuk wustite mengingat temperatur operasi yang mencapai 700oC. Namun, wustite kembali teroksidasi menjadi magnetite. Reoksidasi terjadi karena CO yang sudah terbentuk kembali terurai akibat ketidakstabilannya di suhu operasional aktual rotary kiln. Sementara itu, sifat fisika dari bijih besi juga mempengaruhi proses reoksidasi. Sifat yang berpengaruh itu adalah rasio permukaan-volume yang besar dan konduktivitas termal yang buruk[21].

Dibandingkan dengan variabel pengujian sebelumnya, waktu 30 menit berbeda jauh dari nilai MRT sebesar 12 menit. Magnetite yang menurun dapat disebabkan beberapa faktor, seperti:

• Terjadi reoksidasi dari magnetite akibat atmosfer CO yang menipis. Oksigen akan dengan mudah bereaksi kembali dengan magnetite yang terbentuk dan membentuk hematite kembali.

• Derajat reduksi yang semakin berkurang akibat difusi karbon yang makin sulit ke dalam bijih besi. Derajat reduksi ini dipengaruhi oleh temperatur dan waktu proses. Jika temperaturnya hanya mencapai 700oC, maka proses reduksi berjalan sangat lambat. Semakin lama proses dijalankan, produk reduksi yang terbentuk di permukaan hematite akan mempersulit difusi karbon[21]. Difusi karbon baru bisa berjalan dengan baik lagi jika temperatur dinaikkan.

• Pencampuran bijih besi dan arang yang kurang baik dalam proses reduksi yang berimbas pada minimnya interaksi partikel sehingga proses reduksi tidak berjalan dengan semestinya[22].

• Reduktor yang berkurang akibat terkena hembusan dari blower. Reduktor yang berkurang mengakibatkan gas CO yang terbentuk semakin berkurang.

• Dalam proses reduksi bijih besi, ada fenomena dimana hematite akan kehilangan sebagian kecil beratnya akibat temperatur proses[22]. Hilangnya sebagian hematite ini diakibatkan oleh oksigen, artinya sebagai efek samping dari pembakaran. Secara teoritis, persentase kehilangan berat dari hematite pada proses reduksi menjadi Fe adalah sebesar 32,5%.

Hasil reduksi pada variabel waktu 45 menit menunjukkan tren semakin menurun. Faktor yang paling mempengaruhi adalah reduktor yang sudah semakin menipis akibat pembakaran dan ketidakstabilan CO yang terbentuk, sementara di sisi lain oksigen terus

dihembuskan lewat blower. Atmosfer CO yang pada awalnya menyelimuti bijih besi akan menipis. Hal ini akan menyebabkan hasil reduksi berupa magnetite akan bereaksi langsung dengan oksigen. Dengan berkurangnya reduktor, dipastikan temperatur akan semakin menurun. Tercatat bahwa temperatur sempat mencapai 650oC. Penurunan temperatur selain menyebabkan gas CO makin sulit stabil, juga menurunkan kemampuan difusi karbon ke dalam bijih besi. Energi aktivasi tidak dapat tercapai, sesuai dengan persamaan Arrhenius :

Dari persamaan di atas dapat kita lihat bahwa semakin tinggi temperatur, maka energi karbon untuk berdifusi akan semakin besar.

Naiknya intensitas magnetite terlihat kembali pada variabel waktu 60 menit setelah pada hasil reduksi 30 menit dan 45 menit intensitasnya berkurang. Fenomena ini dapat dijelaskan dari sudut pandang tranportasi massa. Seperti sudah disebutkan sebelumnya pada bab 3, pencampuran arang dan bijih besi yang menjadi umpan pada rotary kiln harus dioptimalkan. Pencampuran ini akan membantu tercapainya operasi yang baik. Pencampuran dilakukan dengan bantuan gerakan rotary kiln yang memutar sehingga dapat mencampurkan umpan yang dimasukkan. Kondisi pencampuran optimal dapat dicapai dengan pengaturan ukuran bijih besi dan reduktor. Kondisi lebih optimal jika ukuran partikel bijih besi lebih besar daripada reduktor[24]. Hal ini menyebabkan lebih banyak luas permukan dan pori-pori bijih besi yang terekspos ke atmoster penuh karbon sehingga karbon lebih mudah berdifusi.

Kondisi pembakaran selama 60 menit dengan ditambah pemutaran rotary kiln selama 60 menit akan ikut mereduksi ukuran reduktor sehingga pada akhirnya ukuran reduktor lebih kecil daripada ukuran bijih besi (1-2 cm). Seperti dipaparkan di atas, kondisi ini membuat pencampuran menjadi optimum dan reduksi menjadi lebih baik dibanding kondisi pada variabel waktu 30 menit dan 45 menit.

Secara umum, waktu reduksi lebih dari 15 menit memperlihatkan tren hasil reduksi yang menurun. Derajat reduksi tertinggi terlihat pada waktu proses selama 15 menit. Pada waktu lebih lama derajat reduksi menurun sehingga pembentukan hasil reduksi juga menurun. Derajat reduksi yang lebih besar pada 15 menit awal kemungkinan disebabkan pelepasan zat terbang (volatile matter) dari reduktor arang yang optimal pada rentang waktu ini. Pembakaran optimal menghasilkan temperatur tertinggi yang mencapai 700oC.

Pembentukan gas reduktor CO diperkirakan optimal di rentang waktu ini. Pada proses reduksi lebih dari 15 menit, hasil reduksi yang terbentuk akan mengendap terlebih dahulu di permukaan hematite. Hal ini menyebabkan lapisan magnetite yang terbentuk akan mempersulit difusi karbon untuk proses reduksi lebih jauh sehingga bijih besi yang belum tereduksi sulit berinteraksi dengan gas reduktor CO. Sementara proses ini terus berjalan, evolusi zat terbang terus berjalan dan lama-kelamaan akan habis[26]. Temperatur proses pun akan semakin menurun sehingga kestabilan CO akan semakin menurun. CO akan kembali terurai menjadi CO2 dan atmosfer CO menipis sehingga O2 lebih mudah berpenetrasi kembali ke antarmuka dari hasil reduksi. Hasil reduksi yang sudah terbentuk akan teroksidasi kembali menjadi hematite.

5. KESIMPULAN

Dari hasil penelitian dan analisa yang dilakukan terhadap variabel waktu terhadap hasil reduksi bijih besi, maka didapat beberapa kesimpulan:

• Proses reduksi bijih besi berhasil mereduksi hematite (Fe2O3) menjadi magnetite (Fe3O4), tidak berhasil mereduksi bijih besi menjadi wustite (FeO) dan Fe dikarenakan temperatur operasional yang hanya mencapai 700oC.

• Waktu proses memiliki pengaruh terhadap difusi karbon dan derajat reduksi di dalam

rotary kiln yang menghasilkan intensitas senyawa Fe3O4 yang berbeda-beda untuk setiap kecepatan putar.

• Waktu optimal untuk rotary kiln sederhana pada penelitian yang menghasilkan intensitas Fe3O4 tertinggi adalah 15 menit. Hal ini mendekati nilai MRT sebesar 12 menit.

• Waktu proses lebih lama memperbesar peluang terjadi reoksidasi dan turunnya derajat reduksi.

6. SARAN

• Penelitian memakai burner sehingga temperatur proses bisa lebih tinggi. • Penelitian ini sebaiknya dilakukan dalam kondisi vakum.

7. REFERENSI

[1] Hakim, I.K., 2012. Industri Baja Nasional-Tantangan dan Peluang. Depok.

[2] Pusat Sumber Daya Geologi. 2008. Neraca Sumber Daya Mineral Logam Dan Mineral Non Logam 2008. Jakarta.

[3] Republik Indonesia. 2009. Undang-Undang No. 4 Tahun 2009 tentang Pertambangan Mineral dan Batubara. Lembaran Negara RI Tahun 2009, No. 4959. Sekretariat Negara. Jakarta

[4] Centre For Techno-Economic Mineral Policy Options. 2011. Development of Iron Ore Bongkahisation Industry In India. India.

[5] World Steel Dynamics. 2011. 2010 World Direct Reduction Statistics. Annual Report, New Jersey.

[6] Suharto, Supriyatna, Y.I., Amin, M.. 2012. Proses Reduksi Bijih Besi Lampung Menjadi Sponge Iron Menggunakan Rotary Kiln. Lampung.

[7] Chatterjee, A., 1993. Beyond the blast furnace. Boca Raton, FL: CRC press. [8] Small, M. 1981. Direct Reduction of Iron Ore. J of Metals, April: 67-75.

[9]Badan Koordinasi Penanaman Modal. 2011. Potensi Kelapa di Kalimantan Selatan. Jakarta: Kementerian Pertanian.

[10] Kratky, M. Rotary Kilns: The PSP Solution. Republik Ceko.

[11] Li, H.L., Papalambros, P. 1985. A Contribution To The Optimal Design Of Ride Rings For Industrial Rotary Kilns. Great Britain: Gordon and Breach Science Publishers, Inc. and OPA Ltd.

[12] Sunardjo, S., 2012. Optimasi Kondisi Operasi Peleburan Konsentrat Zirkon Menggunakan Rotary Kiln. Yogyakarta.

[13] Ray, H.S., Prasad, K.K.. 2009. Advances In Rotary Kiln Sponge Iron Plant 2nd Edition : Rotary Kiln Process Of Making Sponge Iron. India: New Age Internasional Publishers. [14] Stepherson, R.L. 1980. Direct Reduced Iron (Technology And Economics Of Production And Use). USA Iron Steel Society of AIME.

[15] Gaskell, D.R.. 1995. Introduction To The Thermodynamics Of Materials. UK: Taylor and Francis.

[16] Perry, R.H. 1997. Perry’s Chemical Engineer’s Handbook : Gas Solid Operations And Equipment. USA: McGraw-Hill.

[17] Milandia, A. 2007. Pemanfaatan Bijih Besi Lokal, Finnest Bongkah, Dan Scale, Sebagai Bahan Baku Alternatif Pembuatan Besi Spons Dengan Variasi Reduktor. Cilegon

[18] Bledzki, A.K., A.A. Mamun, J.Volk. 2010. Barley husk and coconut shell reinforced polypropylene composites: The effect of fibre physical, chemical and surface properties. Composites Science and Technology. Vol. 70, pp. 840-846

[20] Lin Yang, Jing-yu Ran, & Li Zhang. 2011. Mechanism and kinetics of pyrolysis of coal with high ash and low fixed carbon contents. Transactions of the ASME - M - Journal of Energy Resources Technology, 133, 9, 031701.

[21] Kawatra, S.K., Anameric, B., & Eisele, T.C. 2005. Single-Step Ironmaking from Ore to Improve Energy Efficiency. Michigan Technological University, Department of Chemical Engineering.

[22] A. Bonaldde, A. Henriquez, & M. Manrique. 2005.Kinetic Analysis of The Iron Ore Oxide Reduction Using Hydrogen-Carbon Monoxide Mixtures as Reducing Agents.

[23] R. dan S.Soleh. 1994. Petunjuk Teknis Pembuatan Arang Aktif. Pusat Litbang Hasil Hutan dan Sosek Kehutanan, Bogor.

[24] Sudradjat, R. 1983. Pengaruh kerapatan kayu, tekanan pengempaan dan jenis perekat terhadap sifat briket kayu. Jurnal Penelitian Hasil Hutan, 1 (1) : 11-15. Bogor.

[25] Jarungthammachote, S., Dutta, A. 2008. Equilibrium modeling of gasification: Gibbs free energy minimization approach and its application to spouted bed and spout-fluid bed gasifier. Energy Conversion and Management.

[26] Biswas, A. K. 1981. Principles Of Blast Furnace Iron Making. Gootha Publishing House.Brisbane. Hal.28-42 & 233-235, Australia.

![Gambar 2.1 Alur Reduksi Langsung Secara Umum [8]](https://thumb-ap.123doks.com/thumbv2/123dok/4139412.2824002/3.892.156.731.638.1043/gambar-alur-reduksi-langsung-secara-umum.webp)

![Gambar 2.4 Konfigurasi Rotary Kiln [11]](https://thumb-ap.123doks.com/thumbv2/123dok/4139412.2824002/5.892.187.756.104.424/gambar-konfigurasi-rotary-kiln.webp)

![Gambar 2.6 Diagram Ellingham [15]](https://thumb-ap.123doks.com/thumbv2/123dok/4139412.2824002/7.892.176.724.101.552/gambar-diagram-ellingham.webp)

![Gambar 2.8 Poin-poin karakteristik pirolisis [21]](https://thumb-ap.123doks.com/thumbv2/123dok/4139412.2824002/8.892.98.782.430.1012/gambar-poin-poin-karakteristik-pirolisis.webp)