14

ANALISIS DAN BAHASAN 4.1 Sejarah Perusahaan

PT.Gaya Motor adalah perusahaan yang bergerak di bidang manufaktur, khususnya di bidang otomotif yang merakit kendaraan roda empat (Authorized Automotive General Assembler). Departemen produksi di PT.Gaya Motor memiliki 3 plant yaitu plant 1, plant 2 dan plant 3. Secara garis besar proses produksi pada perusahaan ini meliputi : Assembling, Painting, Sub Assy Welding, Logistic System, KD Packing For Export.

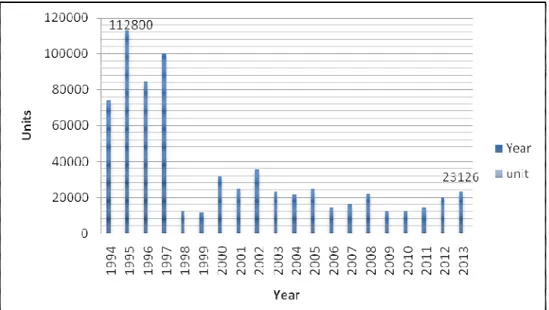

Kapasitas desain untuk plant 1, plant 2, dan plant 3 diperkirakan untuk 80.000 unit. Production Volume setiap tahunnya tidak selalu stabil terlihat pada Gambar 7 yaitu grafik angka produksi di PT.Gaya Motor pada tahun 1994 sampai dengan 2013, dimana angka produksi tertinggi tercatat pada tahun 1995 yaitu 112.800 unit dan pada tahun 2013 tercatat 23.126 unit.

Gambar 7 Production volume per tahun 4.1.1 Painting division

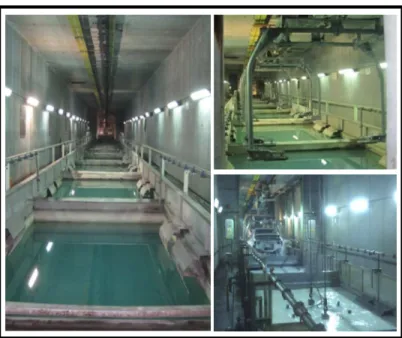

Proses painting merupakan pengecatan body mobil yang bertujuan untuk melindungi permukaan unit mobil dari elemen-elemen yang dapat merusak mobil, memberikan keindahan pada mobil, dan juga memberikan petunjuk khusus. Pengecatan dapat memberikan proteksi terhadap karat, cuaca, sinar ultraviolet, pasir, dan udara yang mengandung garam, juga dari penampilan dapat memberikan dimensi efek, kehalusan, kilauan (luster), efek dari sebuah warna dan memperindah kendaraan. Pada painting division (divisi pengecatan) terdapat lima buah line kerja yang ditunjukkan pada Gambar 8 yaitu,

Gambar 8 Alur proses painting division

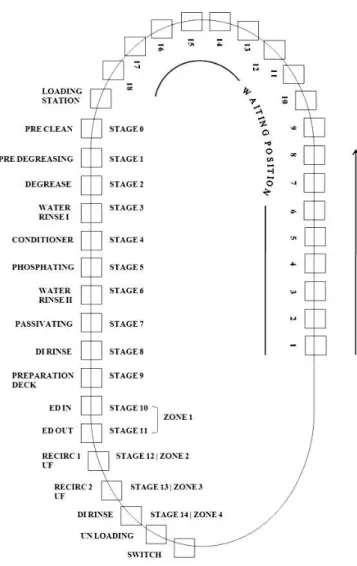

Salah satu alur proses pada painting ini adalah proses pretreatment yaitu Proses pendahuluan terhadap bahan sebelum dilakukan pengecatan, yang bertujuan menambah daya rekat antara cat dengan bahan dasar (part) dan menambah ketahanan terhadap karat pada hasil pengecatan. Beberapa tahapannya yang ditunjukan pada Gambar 9 dan Gambar 10 adalah :

• Kacher

Proses yang dilakukan untuk menghilangkan gram. • Predegredeasing

Proses yang dilakukan untuk menghilangkan dust metal, gram, oli dan senyawa organik lainnya serta memudahkan dalam proses degreasing. • Degreasing

Proses yang ditujukan untuk membuang seluruh lemak yang menempel di badan mobil dan juga untuk penyempurnaan proses cleaning setelah predgreasing.

• Rinsing I

Proses pembilasan atau pencucian yang bertujuan agar permukaan mobil bersih dari bahan kimia yang menempel akibat dari proses sebelumnya, sehingga tidak terjadi kontaminasi antara larutan kimia dari proses yang satu dengan proses berikutnya, pada proses ini menggunakan air PAM.

• Conditioning

Proses pelapisan awal sebelum phospating. • Phospating

Proses yang ditujukan untuk melapisi badan mobil agar tahan karat dan daya cat lebih kuat.

• Rinsing II

Proses pembilasan atau pencucian dengan menggunakan air PAM. • Passivating

Proses yang ditujukan agar membuat pasif phospating, yaitu menyempurnakan coating anti karat agar hasil yang lebih sempurna.

• Rinsing III

Proses pembilasan atau pencucian mobil menggunakan Demin Water atau deionisasi (air yang mempunyai kandungan mineral minimum), untuk memperoleh hasil pembersihan dengan kualitas yang tinggi agar menghindari terjadinya korosi pada permukaan logam yang telah terlapisi phospat.

Gambar 10 Layout proses pretereatment

Salah satu tahapan dalam proses pretreatment yang sangat berpengaruh adalah pada tahapan rinsing III, dimana terjadi proses pembilasan atau pencucian mobil menggunakan demin water atau deionisasi (air yang mempunyai kandungan minderal minimum). Kualitas air demin yang dihasilkan harus memenuhi standard sehingga tidak terjadinya korosi pada permukaan logam yang telah terlapisi phospat.

Proses untuk menghasilkan air demin yang berkualitas ini ada pada tahapan plant utility yaitu proses regenerasi air demin. Proses ini adalah proses pencucian ulang air yang sudah jenuh, dengan menambahkan larutan pencuci untuk meningkatkan kesadahan air.

4.2Sequential process kerja regenerasi air demin

Proses Regenerasi air demin di PT. Gaya Motor terdiri atas 4 langkah, meliputi regenerasi kation / anion, slow rinse kation/ anion, fast rinse kation, fast rinse anion, setiap langkah memiliki standar waktu yang berbeda serta standar ukuran pencampuran senyawa kimia yang berbeda. Pada Tabel 2 dibawah ini merupakan tabel standar waktu dan senyawa dalam proses regenerasi air demin.

Tabel 2 Tabel Standar Waktu dan Senyawa Pada Regenerasi Air Demin

Langkah NAOH HCL Air Demin Waktu

Step1 ( Regenerasi Kation / Anion ) 200 ltr 430 ltr 1500 ltr 30 mnt Step2 (Slow Rinse Kation / Anion ) 200 ltr 430 ltr 1500 ltr 50 mnt Step3 ( Fast Rinse Kation) - - 10000 ltr 10 mnt Step4 (Fast Rinse Anion) - - 6000 ltr 60 mnt

Jika Conductivity di atas 10 µs dan pH kurang lebih 6-7, maka dilakukan operasi buang.

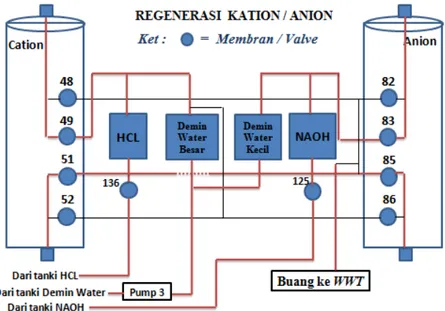

4.2.1 Step 1 ( Regenerasi Kation / Anion )

Langkah pertama dalam proses regenerasi air demin adalah Proses Regenerasi Kation / Anion. Proses ini dioperasikan dengan memastikan seluruh masukan dan keluaran dari proses yang tidak termasuk regenerasi air demin off, menekan saklar sumber yang berada di samping panel. Setelah itu, memberi masukan melalui selector switch untuk langkah 1 dan Pump 3yang terdapat pada panel, maka air demin dengan ukuran 1500 ltr dipompa masuk ke tangki kation yang berupa HCL dengan ukuran 430 ltr/jam dan dalam waktu bersamaan dicampur dengan Anion yang menggunakan NAOH dengan ukuran 200 ltr/jam. Proses pencampuran ini berlangsung selama 30 Menit dan kemudian proses pencucian tersebut dibuang ke Waste Water Treatment (WWT) yaitu tempat pengolahan limbah pada proses operasi buang. Tujuan dari regenerasi kation / anion adalah menghilangkan ion positif dan negatif, proses ini dilakukan dengan memasukan regeneran untuk kation berupa HCL dan regeneran untuk anion berupa NAOH. , proses ini menggunakan 6 valve meliputi valve 136, valve 125, valve 51, valve 85, valve 83, dan valve 49.Sequential Process kerja Regenerasi kation / anion dapat dilihat pada Gambar 11.

Gambar 11 Sequential Process Kerja Regenerasi Kation / Anion

4.2.2 Step 2 ( Slow Rinse Kation / Anion )

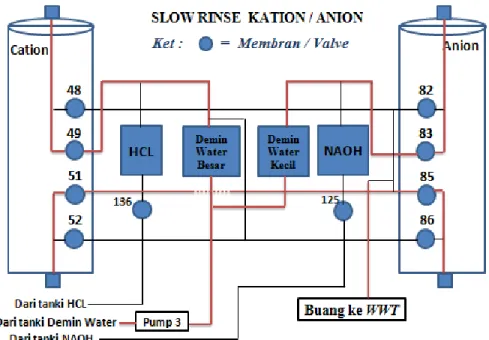

Langkah kedua dalam proses regenerasi air demin adalah Proses Slow Rinse Kation / Anion. Proses ini dioperasikan setelah proses regenerasi kation / anion telah selesai, serta memastikan masukan dan keluaran dari proses regenerasi kation / anion telah off. Setelah itu, memberi masukan melalui selector switch,untuk langkah 2 dan Pump 3 yang terdapat pada panel, maka berlangsung pencucian Fluorin dengan menggunakan senyawa NAOH 200 ltr, HCL 430 ltr, dan Air Demin 1500 ltr. Proses pencampuran ini berlangsung selama 50 Menit dan kemudian proses pencucian tersebut dibuang ke Waste Water Treatment (WWT) pada proses operasi buang. Tujuan dari Slow Rinse kation / anion adalah untuk mencuci sisa HCL dan NAOH yang ada di dalam kation / anion, proses ini menggunakan 4 valve meliputi valve 51, valve 85, valve 83, dan valve 49. Sequential Process kerja Slow Rinse kation / anion dapat dilihat pada Gambar 12.

Gambar 12 Sequential Process Kerja Slow Rinse Kation / Anion

4.2.3 Step 3 ( Fast Rinse Kation )

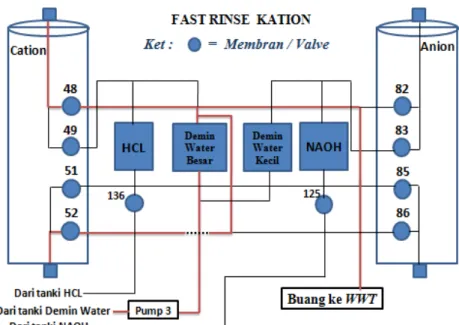

Langkah ketiga dalam proses regenerasi air demin adalah Fast Rinse Kation. Proses ini dioperasikan setelah proses slow rinse kation / anion telah selesai, serta memastikan masukan dan keluaran dari proses slow rinse kation / anion telah off. Setelah itu, memberi masukan melalui selector switch untuk langkah3 dan Pump 3 yang terdapat pada panel, maka terjadi proses pencucian Plasrin dengan menggunakan Air Demin 10000 ltr. Proses pencampuran ini berlangsung selama 10 Menit dan kemudian proses pencucian tersebut dibuang ke Waste Water Treatment (WWT) pada proses operasi buang. Tujuan dari Fast Rinse kation adalah untuk menghilangkan sisa-sisa larutan regenerasi yang terperangkap di dalam resin kation. Air berkecepatan tinggi membilas partikulat di dalam media resin, proses ini menggunakan 2 valve meliputi valve 48, dan valve 52. Pada proses ini pengaturan valve No. 48 masih dioperasikan secara manual oleh operator dengan memutar valve, hal tersebut dikarenakan valve otomatis mengalami kerusakan dan maintenance tidak dapat mengganti dan memperbaikinya dikarenakan dokumentasi data rangkaian otomatis terdahulu dari PLC UN 11.7 produksi DURR hilang, oleh karena itu valve tersebut diganti dengan kran manual. Sequential Process kerja Fast Rinse kation dapat dilihat pada Gambar 13.

Gambar 13 Sequential Process Kerja Fast Rinse Kation

4.2.4 Step 4 ( Fast Rinse Anion )

Langkah keempat dalam proses regenerasi air demin adalah Fast Rinse Anion. Proses ini dioperasikan setelah proses Fast rinse kation telah selesai, serta memastikan masukan dan keluaran dari proses fast rinse kation telah off. Setelah itu, memberi masukan melalui selector switch untuk langkah 4 dan Pump 3 yang terdapat pada panel, maka terjadi proses pencucian Plasrin dengan menggunakan Air Demin 6000 ltr. Proses pencampuran ini berlangsung selama 60 Menit atau sampai Conductivity diatas 10 µs dan pH kurang lebih 6-7 dan kemudian proses pencucian tersebut dibuang ke Waste Water Treatment (WWT) pada proses operasi buang. Tujuan dari Fast Rinse Anion adalah untuk mencuci resin Anion, proses ini menggunakan 2 valve meliputi valve 86, dan valve 82. . Pada proses ini pengaturan valve No. 82 sama seperti langkah ketiga masih dioperasikan secara manual oleh operator dengan memutar valve, hal tersebut dikarenakan valve otomatis mengalami kerusakan dan maintenance tidak dapat mengganti dan memperbaikinya dikarenakan dokumentasi data rangkaian otomatis terdahulu dari PLC UN 11.7 produksi DURR hilang, oleh karena itu valve tersebut diganti dengan kran manual. Sequential Process kerja Fast Rinse anion dapat dilihat pada Gambar 14

Gambar 14. Sequential Process Kerja Fast Rinse Anion 4.3 Analisa pengendalian kualitas menggunakan metode p-Chart

Metode yang digunakan dalam penelitian ini adalah adalah metode dengan menggunakan analisa kuantitatif menggunakan p Chart, dikarenakan jumlah kecacatan (defect) dengan asumsi berdistribusi binomial sudah ditentukan dari presentasi defect dari proses yang ada.

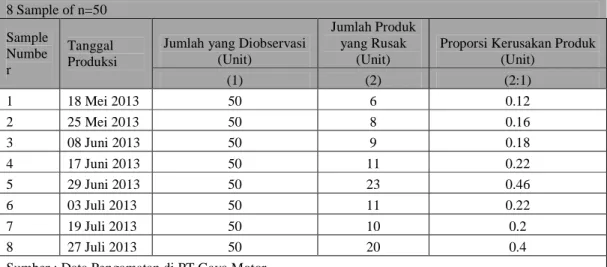

4.3.1 Pengambilan Sampel pada Observasi

Dari 8 kali pengamatan yang telah dilakukan dengan pengambilan sampel sejumlah 50 unit, didapatkan data seperti pada Tabel 3

Tabel 3 Pengamatan terhadap proporsi kerusakan produk 8 Sample of n=50 Sample Numbe r Tanggal Produksi

Jumlah yang Diobservasi (Unit)

Jumlah Produk yang Rusak

(Unit)

Proporsi Kerusakan Produk (Unit) (1) (2) (2:1) 1 18 Mei 2013 50 6 0.12 2 25 Mei 2013 50 8 0.16 3 08 Juni 2013 50 9 0.18 4 17 Juni 2013 50 11 0.22 5 29 Juni 2013 50 23 0.46 6 03 Juli 2013 50 11 0.22 7 19 Juli 2013 50 10 0.2 8 27 Juli 2013 50 20 0.4

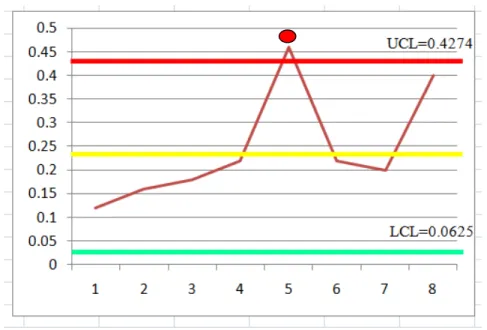

4.3.2 Perhitungan dengan metode p-chart p = Proporsi Rata-Rata Kerusakan produk

∑p = Jumlah Proporsi Kerusakan Produk n = Jumlah Produk yang diobservasi m = Jumlah Sampel yang diambil

• Menghitung proporsi rata-rata kerusakan pada jumlah sampel

p = ∑p m = 1.96 8 = 0.245 • Standar Deviasi Sp = √ p ( 1- p ) 50 =√ 0.245 ( 1- 0.245) 50 = 0.0608

• Batas Kendali Atas dan Bawah UCL = p + 3 SP = 0.245 + 3 (0.0608) = 0.4274 LCL = p - 3 SP = 0.245 - 3 (0.0608) = 0.0625

Berdasarkan hasil perhitungan menggunakan metode p chart , maka grafik seperti terlihat pada Gambar 15 yang dihasilkan ada proporsi kerusakan yang keluar dari batas kendali atas, Oleh karena itu perlu adanya perbaikan sistem pada proses yang terjadi

Gambar 15. Graphic p-Chart

4.4 Spesifikasi yang dibutuhkan lapangan

Dalam pergantian dan pembuatan sistem kontrol baru pada proses regenerasi air demin ini, Leaderdi area plant 1 utility menentukan spesifikasi yang dibutuhkan untuk membuat sistem kontrol disesuaikan dengan kebutuhan lapangan area proses kerja regenerasi air demin yaitu sebagai berikut :

1. Pergantian sistem kontrol pada proses regenerasi air demin menggunakan perangkat kontrol berupa PLC ( Programmable Logic Controller ) .

2. Sistem kontrol menggunakan PLC ini dapat digunakan untuk mengoperasikan mesin regenerasi air demin secara otomatis. Serta penambahan sistem manual yang langsung dikendalikan oleh PLC.

3. Jika diperlukan modifikasi atau pergantian pada sistem PLC ini, tidak menyulitkan maintenance dan tidak melebihi dari 1.5 jam.

4. Sistem pengaturan waktu pada proses regenerasi air demin dkontrol oleh timer yang terdapat dalam PLC.

5. Pengaturan waktu yang dikendalikan oleh PLC ini dalam Proses Regenerasi Air demin harus sesuai dengan standar kerja yaitu 150 menit.

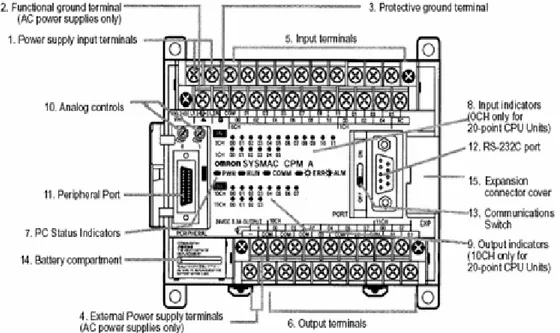

6. PLC yang digunakan adalah yang terdapat di perusahaan dan sesuai dengan jumlah input dan output yang akan digunakan yaitu PLC Omron Sysmac CPM-1 A dengan tipe 30 CDR – A – V1, yang memiliki 30 terminal I/O, modul I/O dapat di tambah, arus 0.6 A , memiliki tegangan Operasional 100-240 volt AC dan tegangan output 24 volt DC.

7. Proses Otomatisasi pada regenerasi air demin dapat dilakukan dengan hanya 2 inputan. Yaitu Button Start dan Auto Switch.

8. Sistem menggunakan PLC ini harus dapat menggerakan output berupa solenoid valve dengan tegangan 24 volt AC.

11. Proses kerja regenerasi air demin harus sequentialselama dioperasikan menggunakan sistem kontrol ini.

4.5 Konsep Rancangan

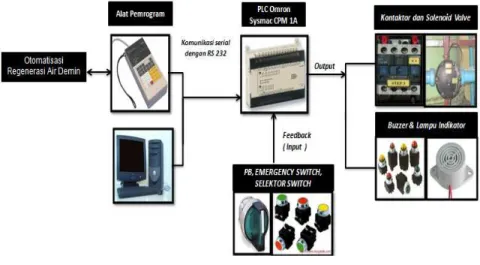

Untuk memenuhi permintaan diatas, penulis merancang sebuah konsep dalam pembuatan sistem kontrol baru yang berupa otomatisasi menggunakan PLC. Ilustrasi konsep rancangan yang akan penulis buat dapat ditunjukan pada Gambar 16.

Gambar 16 Ilustrasi konsep rancangan rangkaian kontrol menggunakan PLC

Pada gambar 16 diperlihatkan dengan PLC (Programmable logic Controller ) dapat dilakukan pengontrolan terhadap output. Pengontrolan tersebut dapat dilakukan oleh PLC Omron Sysmac CPM-1A yang diprogram dengan PC atau konsol. Prinsip kerja yang terjadi ketika seorang operatormengoperasikan proses regenerasi air demin, maka operator menekan push button sumber tegangan dan men-switch auto regenerasi serta menekan push button auto untuk memberi masukan dan perintah pada PLC untuk menggerakan/menyalakan keluaran berupa solenoid valve, kontaktor, lampu indikator, dan buzzer.

Perintah tersebut kemudian diterima oleh PLC Omron Sysmac CPM-1A yang telah diprogram melalui PC dengan perangkat lunak berupa CX-Programmer atau konsol yaitu alat pemrogram menggunakan bahasa mneumonik. Perintah tersebut akan diolah oleh PLC. Jika perintah tersebut sesuai dengan program maka PLC akan melakukan eksekusi untuk mematikan atau menyalakan output.

Setelah eksekusi dilakukan maka PLC membaca status output apakah mati atau nyala. Kemudian PLC akan memberikan informasi pada keluaran berupa solenoid valve, kontaktor, lampu indikator, dan buzzer, yang menandakan bahwa status output telah sesuai dengan perintah yang telah diprogram. Rancangan alat ini diharapkan dapat memecahkan masalah yang terjadi pada proses regenerasi air demin dengan mencegah kemungkinan terjadi kesalahan dalam pengaturan waktu

secara manual oleh operator serta memudahkan operator dalam mengoperasikan mesin tanpa mengalami idle man power .

Berdasarkan pada spesifikasi yang dibutuhkan lapangann serta konsep rancangan maka dibuatlah Perancangan pengontrol proses regenerasi air demindengan spesifikasi alat :

1. Menggunakan PLC Omron Sysmac CPM-1A dengan tipe 30 CDR-A-V1dan tegangan operasional 220volt AC dan tegangan 24 volt DC.

2. Menggunakan 7 kontaktor sebagai perangkat output dengan spesifikasi tegangan 220-230 volt.

3. Menggunakan 1 Selektor switch untuk mode otomatis atau manual, serta 4 selektor switch, sebagai inputan dari proses regenerasi air demin secara manual namun langsung dikendalikan oleh PLC yang memiliki tegangan 220 volt.

4. Menggunakan 1 Push Button, untuk inputan mode otomatis dalam mengoperasikan proses regenerasi air demin dengan tegangan 220 volt. 5. Menggunakan indikator Buzzer dan lampu dengan tegangan 220 volt

sebagai perangkat output serta, tanda peringatan bagi operator.

6. Menggunakan CX-Programmer 8.1 sebagai perangkat lunak dalam pemrograman.

7. Menggunakan konektor serial RS232 DB9 untuk menghubungkan pada alat pemrograman baik berupa PC atau konsol.

4.6Perancangan

4.6.1 Perancangan Elektrik

Dari spesifikasi alat yang diperlukan diatas, maka didapat sebuah perancangan elektrik sistem kontrol dalam proses regenerasi air demin.

4.6.2 Diagram Blok Distribusi Tegangan

diterima Kontaktor diteruskan ke buzzer yang membutuhkan tegangan 220VAC untuk aktif. Catu daya / Power Supply mengubah tegangan AC yang diterima menjadi tegangan DC. Tegangan DC yang dihasilkan catu daya dialirkan ke PLC yang berfungsi untuk mengaktifkan common pada masukan dan keluaran sehingga PLC dapat menerima sinyal yang diberikan oleh piranti masukan dan dapat memerintahkan piranti keluaran untuk menjalankan perintah sesuai program yang tersimpan dalam memori.

Tegangan pada common keluaran PLC juga mengalirkan tegangan ke koil kontaktor dan mengaktifkan kontaktor tersebut.

4.6.3 Perancangan Pengkabelan

Gambar 18 merupakan layout pengkabelan dari PLC Omron yang dijadikan pedoman dalam pengkabelan sistem kontrol otomatisasi pada proses regenerasi air demin.

Gambar 18 Layout PLC omron CPM1A

4.6.4 Perancangan Program

Untuk merancang sebuah program, agar lebih mudah dalam pembuatannya, hal yang perlu dilakukan adalah perancangan flowchart program tersebut. Gambar 19 menggambarkan flowchart dari program sistem kontrol proses regenerasi air demin.

Berikut flowchart dari program utama pada sistem kontrol regenerasi air demin :

hardware maupun software-nya. Tujuan dari pengujian itu sendiri adalah untuk menemukan berbagai potensi atau penyebab kegagalan sistem. Pada dasarnya pembuatan sistem kontrol menggunakan PLC, persentase terbesar kegagalan sistem berasal dari masukan PLC, aktuator dan sambungan kabel, dibanding kegagalan yang disebabkan oleh kesalahan internal dari PLC itu sendiri. Oleh karena itu pada pengujian ini tidak hanya terfokus pada pengujian program tetapi juga pengujian terhadap perangkat input maupun output dan faktor eksternal lainnya.

4.7.1 Pengujian Input dan Output

Cara pengujian perangkat masukan adalah dengan cara manual, yaitu menghubungkan PLC dengan personal computer (PC) dan melakukan manipulasi secara manual dan melihat pada program PLC yang ada pada PC apakah menunjukkan warna hijau pada setiap kontak-kontak yang terhubung.

Sedangkan pengujian output dilakukan dengan mengaktifkannya secara aman dengan menekan push button yang spesifik dan syarat-ayarat tertentu. Berikut adalah Tabel 3 yang dapat digunakan untuk melakukan pengujian pada input proses regenerasi air demin untuk memeriksa fungsi dari masing-masing perangkat tersebut apakah telah terhubung pada PLC dan mampu melaksakan program dengan baik.

Tabel 4 Pengujian Perangkat Masukan

Setelah memastikan semua perangkat masukan telah terhubung dengan baik pada input modul PLC, maka berikutnya dalah memastikan perangkat keluaran dapat menjalankan tugasnya sesuai dengan kondisi yang telah diprogram sebelumnya seperti yang ditunjukan pada Tabel 5

No. Addressing input Description OK NG

1 0.00 Start √ 2 0.01 Emg stop √ 3 0.02 S. Auto / Manual √ 4 0.03 S. Step 1 √ 5 0.04 S. Step 2 √ 6 0.05 S. Step 3 √ 7 0.06 S. Step 4 √

Tabel 5 Pengujian Perangkat Keluaran

Tabel 4.3 Pengujian Perangkat Keluaran

Dari hasil pengujian tersebut, Tabel 4 dan Tabel 5 menunjukkan perangkat masukan serta perangkat keluaran sudah berfungsi dengan benar dan mampu menggerakkan outputannya untuk mengerjakan prosesnya sesuai dengan kondisi pada program yang dibuat.

4.7.2Pengujian Cycle Proses

Pada pengujian cycle proses ini menguji kesesuaian program yang telah dibuat terhadap siklus proses dan spesifikasi program yang diinginkan, semuanya diuji menggunakan Tabel 5 sebagai alat pemeriksanya.

4.7.3 Pengujian Timer

Timer pada program ini digunakan untuk mengatur waktu proses pada setiap tahapan proses. Timer ini yang menentukan keberhasilan dari proses yang sedang dioperasikan. Apabila waktu yang diatur oleh timer berjalan sesuai dengan standar, maka kualitas akhir dari proses regenerasi air demin pun terjamin, timer ini juga berguna sebagai penundauntuk memasuki proses selanjutnya. Timer ini diaktifkan oleh tombol start yang ada di panel proses regenerasi air demin. Program otomatis akan berjalan apabila selector switch diarahkan ke perintah otomatis dan tombol start ditekan. Pengujian timer dapat dilihat pada Gambar 20 dan Gambar 21

Gambar 20 Timer sebelum diaktifkan

Gambar 21 Timer setelah diaktifkan 4.8Hasil setelah perbaikan

Tabel 7 Perbandingan Hasil Perbaikan

HASIL PERBANDINGAN SETELAH PERBAIKAN SYSTEM

TAHAPAN STANDAR WAKTU (Menit) Sebelum Perbaikan (Menit) Setelah Perbaikan (Menit)Juni Juli Agustus November Desember Regenerasi Kation / Anion

(200 ltr NAOH dan 430 ltr HCL) 30 31 30 31 30 30

Slow Rinse Kation / Anion

(200 ltr NAOH dan 430 ltr HCL) 50 50 51 52 50 50

Fast Rinse Kation 10 13 11 11 10 10

Fast Rinse Anion 60 61 61 61 60 60

TOTAL 150 MENIT 155 153 155 150 150

Jika Conductivity kurang lebih dari 10 mS dan pH kurang lebih antara 6 - 7 maka dilakukan operasi buang

Keterangan :

1. Penambahan PLC CPM 1A Sebagai pusat kontrol mesin. 2. Penambahan Kontaktor sebagai sistem kontrol baru.

3. Pemindahan Push Button sumber tegangan dan Emergency stop yang sebelumnya terdapat disamping panel.

4. Penambahan selektor untuk memilih mode auto atau manual serta push button untuk proses otomatis.

5. Tabel 7 menunjukan bahwa tidak ada selisih waktu yang terjadi setelah pembuatan otomatisasi regenerasi air demin dan juga menunjukan kondisi Setelah perbaikan menghasilkan air yang murni dengan conductivity dan pH sesuai standard