Oleh

MIA HANDAYANI F34102012

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

terhingga...semoga ALLAh SWT senantiasa melimpahkan rahmat, kasih dan karunia kepadanya.

Tak lupa juga kupersembahkan kepada saudara kandungku Abang Adi dan Adik Mila, keluarga besarku serta Abang Rama...terima kasih atas dukungan, nasehat dan doanya.

RINGKASAN

Dalam penggunaan umum, karet alam memiliki kelebihan untuk dijadikan barang jadi karet karena memiliki daya pantul, elastisitas, dan daya lengket yang baik. Namun, karet alam juga memiliki beberapa kelemahan, diantaranya tidak tahan terhadap panas, oksidasi, ozon. Siklikasi karet merupakan salah satu upaya untuk memperbaiki kelemahan karet dan produknya disebut karet siklo. Karet siklo adalah turunan dari karet alam yang telah berubah menjadi bahan termoplastik yang keras tapi rapuh, yang dihasilkan dari pemanasan karet alam dengan adanya katalis asam. Bahan baku pembuatan karet siklo dapat dilakukan dengan menggunakan lateks DPNR (deproteinized natural rubber), yaitu lateks kebun berprotein rendah.

Dalam industri barang jadi karet, karet siklo digunakan sebagai bahan perekat dan bahan penguat. Namun, selama ini industri karet lebih tertarik menggunakan high styrene resins (HSR) sebagai bahan penguat untuk meningkatkan sifat fisik produk karet, diantaranya dalam rol karet gilingan padi. Sama dengan industri sol sepatu, matras dan lainnya, industri rol karet gilingan padi juga menggunakan karet sintetis styrene butadiena rubber (SBR) sebagai bahan baku dan HSR sebagai bahan penguat untuk meningkatkan kekerasan dan kekakuan rol karet.

Tujuan dari penelitian ini adalah untuk adalah untuk membuat karet siklo dari lateks DPNR, membandingkan karet alam (natural rubber, NR) dengan karet sintetis sebagai bahan baku rol karet gilingan padi, dan membandingkan pengaruh komposisi karet siklo dan HSR terhadap sifat fisika rol karet gilingan padi serta menentukan komposisi karet siklo yang terbaik dalam pembuatan rol karet gilingan padi dari karet alam (NR) berdasarkan Standar Nasional Indonesia (SNI).

Penelitian ini terdiri terdiri atas dua tahap, yaitu penelitian pendahuluan dan penelitian utama. Pada penelitian pendahuluan dilakukan karakteristik lateks DPNR dan pembuatan karet siklo. Sedangkan pada penelitian utama dilakukan pembuatan vulkanisat rol karet gilingan padi untuk diuji sifat-sifat fisikanya. Pembuatan vulkanisat rol karet gilingan padi dibagi menjadi dua kelompok formula berdasarkan jenis bahan baku, yaitu formula A berbahan baku NR dan formula B berbahan baku SBR. Masing-masing formula diberi penambahan karet siklo, dengan komposisi yang berbeda, yaitu 10, 20, 30, 40 dan 50. Selain itu, dibuat juga formula K berbahan baku NR dan SBR dengan menggunakan HSR 50 sebagai pembanding pada formula yang menggunakan karet siklo. Pengolahan data pada penelitian ini mengunakan rancangan acak kelompok (RAK) dengan satu faktor perlakuan dan dua ulangan.

Hasil penelitian menunjukkan karakteristik lateks DPNR telah memenuhi persyaratan dengan nilai kadar karet kering (KKK) 58,7 %, kadar jumlah padatan (KJP) 60,2%, kadar nitrogen 0,05% dan viskostas Mooney 77,7. Pada analisis karet siklo memperlihatkan nilai kelarutan sebesar 10,93 % dan uji spektroskopi yang menunjukkan keberhasilan proses siklikasi dengan ditandai munculnya

rol karet gilingan padi. Formula yang menggunakan karet siklo menghasilkan nilai rata-rata kekerasan 84,0 – 87,5 shore A pada formula A dan 84,5 – 88,0 shore A pada formulaB, tegangan putus 4,45 – 11,7 N/mm2 pada fomula A dan 6,00 – 8,15 N/mm2 pada formula B, modulus 100 persen 3,35 – 4,05 N/mm2 pada formula A dan 3,10 – 4,95 N/mm2 pada formula B, perpanjangan putus 190 – 425 % pada formula A dan 190 – 270 % pada formula B, berat jenis 1,202 – 1,251 gr/cm3 pada formula A dan 1,230 – 1,273 gr/cm3 pada formula B, dan ketahanan kikis 217,4 – 258,1 mm3 pada formula A dan 171,8 – 205,4 mm3 pada formula B.

Hasil analisis keragaman sifat fisika rol karet gilingan padi menunjukkan bahwa komposisi karet siklo berpengaruh nyata terhadap kekerasan dan berat jenis. Sebaliknya, faktor komposisi karet siklo berpengaruh tidak nyata terhadap tegangan putus, modulus 100 persen, perpanjangan putus, dan ketahanan kikis. Begitu juga pada faktor blok (jenis bahan baku) berpengaruh tidak nyata, kecuali pada kekerasan, berat jenis dan ketahanan kikis.

Pemanfaatan karet siklo sebagian sudah dapat menggantikan HSR dalam pembuatan rol karet gilingan padi. Hal ini ditunjukkan dengan nilai tegangan putus, modulus 100 persen, perpanjangan putus dan ketahanan kikis yang relatif sama, yaitu pada formula komposisi karet siklo 10 yang berbahan baku NR dan SBR (A1 dan B2). Sedangkan nilai kekerasan dan berat jenis yang mendekati dengan formula pembanding adalah formula komposisi karet siklo 50 (A5 dan B5). Untuk pengaruh jenis bahan baku menunjukkan bahwa SBR memiliki nilai kekerasan, berat jenis dan modulus 100% lebih tinggi dibandingkan dengan NR. Sebaliknya bahan baku NR memiliki nilai tegangan putus, ketahanan kikis dan perpanjangan putus cenderung lebih tinggi dibandingkan SBR.

Berdasarkan Standar Nasional Indonesia (SNI) yang telah ditetapkan maka formula rol karet berbahan baku NR yang menggunakan karet siklo tidak semua persyaratan terpenuhi. Tetapi formula rol karet berbahan baku NR yang mendekati dengan ketentuan SNI adalah formula komposisi siklo 10 (A1). Formula A1 menghasilkan sifat fisika dengan nilai rata-rata untuk kekerasan 84 shore A, tegangan putus 11,7 N/mm2, modulus 100% 3,35 N/mm2, perpanjangan putus 425 %, berat jenis 1,251 gr/cm3 dan ketahanan kikis 217,4 mg3.

SUMMARY

In general usage, natural rubber has an advantage to be a final product, because it has bouncing force, elasticity, and well stickiness. Nevertheless, natural rubber also has a weakness; some of them are cannot withstand high heat, oxidation, and ozonizes. Rubber cyclisation is one of the attempts to improve rubber disadvantages, and the product is called cyclo-rubber. Cyclo-rubber is derivative from natural rubber that had change into resin or hard thermoplastic material but brittle, which is resulted form the heating of natural rubber with catalyst acid. Cyclo-rubber base product can be produce by using DPNR (deproteinized natural rubber) which is a low protein latex plantation.

In rubber finished product industry, cyclo-rubbber is used as adhesive and sturdy material. However, currently rubber industries are more interested in using high styrene resin (HSR) as a strengthening material to increase rubber product physics; for example rice huller rubber. Similar to the shoe industries, mattress, and several others; rice huller rubber industries also used synthetic styrene butadiene rubber (SBR) as based material and HSR as a material to increase rubber sturdy and stiffness.

The purpose of this research is to make cyclo-rubber from DPNR, compare it to natural rubber (NR) with synthetic rubber as based material for rice huller rubber, and compare the effect of cylo-rubber composition and HSR to the physics of rice huller rubber through determining the best cyclo-rubber composition in making rice huller rubber form natural rubber based on National Standard of Indonesia (SNI).

This study consists of two steps, which are introduction study and main study. Introduction study carries out DPNR latex characteristics and the making process of cyclo-rubber. While the main study carries out the making of rice huller rubber vulcanization to test its physics characteristics. The making of rice huller rubber vulcanization divides into two formula groups depends on the raw material, i.e. A formula which raw material from natural rubber (NR) and B formula which raw material from synthetic rubber (styrene butadiene rubber, SBR). Each formula is given different adding cyclo-rubber composition treatment, i.e. 10, 20, 30, 40, and 50. Beside that, also make K formula from raw material of NR and SBR using HSR 50 as comparator on A and B formula which use cyclo-rubber. Analyzing data on this study is uses random group plan (RGP) with one treatment factor and two repetitions.

The results study shown DPNR latex characteristic has completed the requirement. The test result, i.e. the value of dry rubber content (DRC) 58.7%, total solid content (TSC) 60.2%, nitrogen content 0.05% and Mooney viscosities 77.7. In cyclo-rubber analysis shown the dissolved value 10.93% and spectochrosphy test shown successful in cyclical process sign with the appear of peak on wave 2928 cm-1, 1458 cm-1, and 881 cm-1 and the peak disappear on 836 cm-1.

The different using of cyclo-rubber composition gives different results on physics characteristics of rice huller rubber. Every formula which use

cyclo-formula and 3.10 - 4.95 N/mm2 on B formula, elongation at break 190 – 425 % on A formula and 190 – 270 % on B formula, specific gravity 1.202 -1.251 gr/cm3 on A formula and 1.230 -1.273 gr/cm3 on B formula, and abration resistance 217.4 – 258.1 mm3 on A formula and 171.8 – 205.4 mm3 on B formula.

The result of physics characteristic diversity of rice huller rubber shown that cyclo-rubber composition factor has real affects on hardness and specific gravity. On the contrary, cyclo-rubber composition factor has no real affects on tensile strength, modulus of 100%, elongation at break, and abration resistance. And also with block factor (type of material) that doesn’t had clear effect, except in hardness, specific gravity, and abration resistance.

The using of cyclo-rubber has been partly replacing HSR on making rice huller rubber. This also shown with the value of tensile strength, 100 percent modulus, elongation at break and abration resitance which relative same, that is on 10 cyclo-rubber composition formula use raw NR and SBR (A1 and B1). While the value of hardness and specific gravity that is close to the comparer formula are cyclo-rubber composition 50 (A5 and B5). The effect types of based material shows that SBR has higher value hardness, specific gravity and modulus of 100% more than NR. On the other side, NR based material had higher tensile strength, elongation at break, and abration resistance than SBR.

Based on National Standard of Indonesia that been regulated, then rubber huller NR based formula used cyclo-rubber is not fulfilled. But rubber huller based NR formula that near the SNI is the formula with the cyclo composition 10 (A1). A1 formula rice huller rubber produces physics characteristics with average value for hardness 84.2 shore A, tensile strength 11.7 N/mm2, modulus of 100% 3.35 N/mm2, elongation at break 425 %, specific gravity 1.251 gr/cm3 and abration resistance 217.4 mg3.

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

MIA HANDAYANI F34102012

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PEMANFAATAN KARET SIKLO DALAM

ROL KARET GILINGAN PADI (RICE HULLER RUBBER)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh : MIA HANDAYANI

F34102012

Dilahirkan pada Tanggal 27 Mei 1983 di Medan

Tanggal Kelulusan : 02 Januari 2008

Menyetujui, Bogor, 25 Januari 2008

Dr. Hj. Tatit K. Bunasor, MSc Dr. Ir. H. Ary Achyar A., MSi Pembimbing I Pembimbing II

Penulis dilahirkan di Medan pada tanggal 27 Mei 1983. Penulis adalah anak kedua dari tiga bersaudara dari Bapak Adnan Noer dan Ibu Sayfrida.

Penulis menyelesaikan pendidikan di Sekolah Indonesia Kuala Lumpur (SIK) Malaysia di jenjang SD pada tahun 1996, di SLTP pada tahun 1999, dan SMU pada tahun 2002.

Pada tahun 2002, penulis diterima di Perguruan Tinggi Negeri Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB (USMI) di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian. Selama kuliah di IPB, penulis pernah bergabung dalam kepengurusan Forum Bina Islam Fateta (FBI-F) di divisi Fund-Rising pada tahun 2003-2004 dan pernah memperoleh beasiswa Peningkatan Prestasi Akademik (PPA) untuk periode 2006-2007.

Penulis melaksanakan praktek lapang di PTPN. IV, Medan pada tahun 2005 dengan judul “Mempelajari Teknologi Proses Produksi Oleokimia dan Pengawasan Mutu di Pabrik Minyak Nabati Belawan, PT. Perkebunan Nusantara IV (Persero)”. Untuk menyelesaikan tugas akhir ini, penulis melakukan penelitian di Balai Penelitian Teknologi Karet (BPTK) Bogor sebagai bahan skripsi penulis yang berjudul ”Pemanfaatan Karet Siklo dalam Rol Karet Gilingan Padi (Rice Huller Rubber)”.

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul ”Pemanfaatan Karet Siklo dalam Rol Karet Gilingan Padi (Rice Huller

Rubber)” adalah hasil karya saya sendiri dengan arahan dosen Pembimbing

Akademik, kecuali yang jelas ditunjukkan rujukannya.

Bogor, Januari 2008 Yang membuat pernyataan,

Mia Handayani F34102012

KATA PENGANTAR

Assalammu‘alaikum wr. wb.

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas segala rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul ”Pemanfaatan Karet Siklo dalam Rol Karet Gilingan Padi (Rice Huller

Rubber)”. Skripsi ini disusun berdasarkan hasil penelitian penulis di Balai

PenelitianTeknologi Karet (BPTK) Bogor. Penulisan skripsi ini sebagai salah satu syarat untuk meraih gelar Sarjana Teknologi Pertanian pada Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Dalam penyelesaian skripsi ini, penulis menyadari bahwa semua ini tidak terlepas dari dukungan, bantuan dan bimbingan semua pihak. Untuk itu, pada kesempatan ini penulis menyampaikan rasa terima kasih kepada :

1. Dr. Hj. Tatit K. Bunasor, MSc. selaku dosen pembimbing akademik atas bimbingan dan arahannya kepada penulis selama penulisan skripsi ini dan penyelesaian studi di Departemen Teknologi Industri Pertanian, IPB.

2. Dr. Ir. H. Ary Achyar, MSi. selaku pembimbing II atas bimbingan dan arahan yang diberikan kepada penulis selama melaksanakan penelitian dan penulisan skripsi.

3. Dr. Ir. Sapta Raharja, DEA selaku dosen penguji yang telah bersedia menguji dan memberi arahan serta masukan pada penulis.

4. Orang tua penulis Bapak Adnan Noer dan Ibu Syafrida atas dorongan, nasehat dan doanya sehingga penulis dapat menyelesaikan laporan penelitian ini. 5. Pak Henry, Pak Arief, Mbak Woro, Mbak Desi, Mbak Tri, Syarief, Rizal,

Repal, Pak Ridwan, Pak Aos, Pak Wawan, Pak Sofhyan, Pak Iis, Pak Yayan, Pak Muchtar, Pak Edi serta karyawan dan staf BPTK yang tidak dapat penulis sebutkan satu persatu atas bantuan kepada penulis selama melaksanakan penelitian.

6. Fariz, Harti, Bingar, Diah, Elly, Diah, Tantri, Nining dan Makki atas kebersamaan dan bantuannya selama penulis mengerjakan penelitian.

7. Staf Departemen TIN dan staf fakultas atas kerjasama serta bantuannya untuk kelancaran urusan administrasi dan akademik.

8. Ari, Iffa, Rini, Novi dan rekan-rekan TIN’39 yang tidak dapat penulis sebutkan satu persatu atas dukungan, persahabatan dan kebersamaannya. Semoga keberhasilan mengiringi langkah rekan-rekan.

9. Eka-TPG’40, Ika-Agro’41, teman-teman kos Arofah dan Maharlika atas bantuannya pada penulis sehingga dapat menyelesaikan penulisan skripsi ini.

Kritik dan saran yang membangun sangat penulis harapkan untuk menyempurnakan tulisan ini. Penulis juga berharap semoga skripsi ini dapat memberikan informasi bermanfaat bagi yang memerlukannya

Wassalamm ‘alaikum wr. wb.

Bogor, Januari 2008

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN ... 3

C. RUANG LINGKUP ... 3

II. TINJAUAN PUSTAKA ... 4

A. KARET ALAM ... 4

B. KARET SINTETIS ... 7

C. HIGH STYRENE RESINS ... 8

D. KARET SIKLO ... 9

E. KOMPON KARET ... 12

F. MASTIKASI DAN PENCAMPURAN ... 15

G. VULKANISASI ... 17

H. ROL KARET GILINGAN PADI... 20

III.METODOLOGI ... 22

A. BAHAN DAN ALAT ... 22

B. METODE PENELITIAN ... 22

1. PENELITIAN PENDAHULUAN ... 22

2. PENELITIAN UTAMA ... 25

C. RANCANGAN PERCOBAAN ... 28

D. WAKTU DAN TEMPAT ... 29

IV.HASIL DAN PEMBAHASAN ... 30

A. PENELITIAN PENDAHULUAN ... 30

1. Karakteristik Lateks DPNR... 30

B. PENELITIAN UTAMA ... 36

1. Proses Pengomponan ... 36

2. Proses Vulkanisasi ... 38

3. Sifat Fisika Rol Karet Gilingan Padi ... 39

a. Kekerasan ... 39 b. Tegangan Putus ... 42 c. Modulus 100% ... 44 d. Perpanjangan Putus ... 46 e. Berat Jenis ... 48 f. Ketahanan Kikis ... 50

V. KESIMPULAN DAN SARAN ... 53

A. KESIMPULAN ... 53

B. SARAN ... 54

DAFTAR PUSTAKA ... 55

DAFTAR TABEL

Halaman Tabel 1. Perkembangan luas areal perkebunan dan produksi karet

Indonesia tahun 2003-2006 ... 1

Tabel 2. Komposisi lateks alam segar ... 5

Tabel 3. Komposisi bahan penyusun karet alam kering ... 6

Tabel 4. Spesifikasi karet siklo menurut Goonetilleke etal., (1993) ... 11

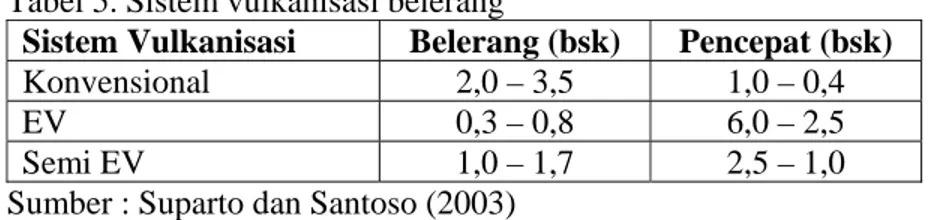

Tabel 5. Sistem vulkanisasi belerang ... 18

Tabel 6. Spesifikasi mesin pengupas gabah jenis rol karet ... 20

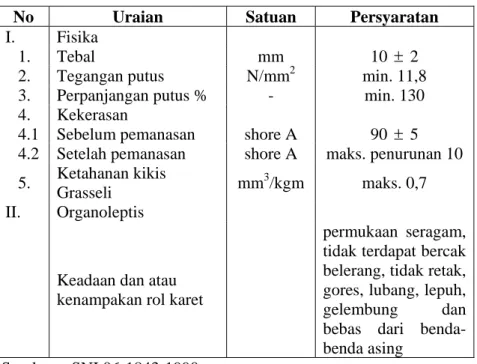

Tabel 7. Spesifikasi persyaratan mutu rol karet gilingan padi ... 21

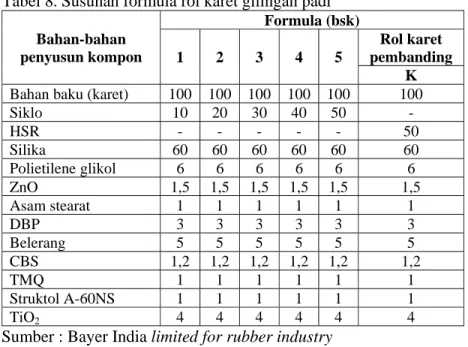

Tabel 8. Susunan formula rol karet gilingan padi ... 26

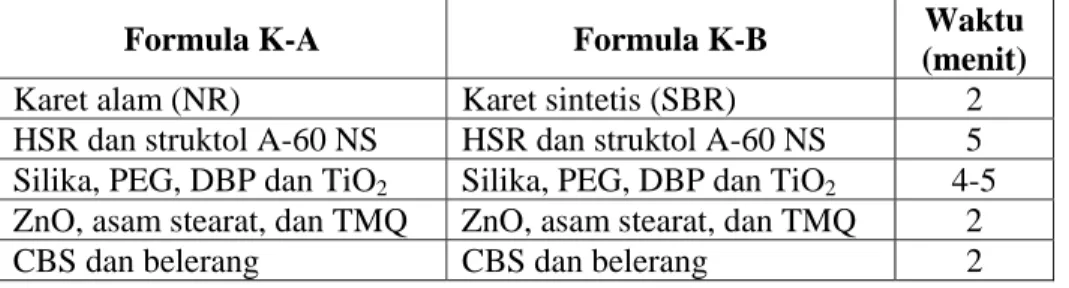

Tabel 9. Urutan dan waktu pencampuran bahan formula rol karet ... 26

Tabel 10. Urutan dan waktu pencampuran formula rol karet pembanding .... 27

DAFTAR GAMBAR

Halaman

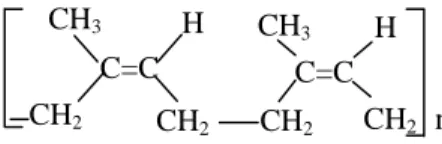

Gambar 1. Struktur molekul 1,4 cis poliisoprena ... 5

Gambar 2. Struktur kimia karet SBR ... 8

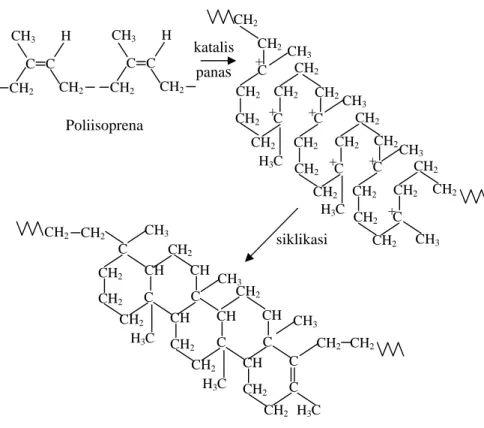

Gambar 3. Perubahan struktur molekul karet alam menjadi karet siklo ... 10

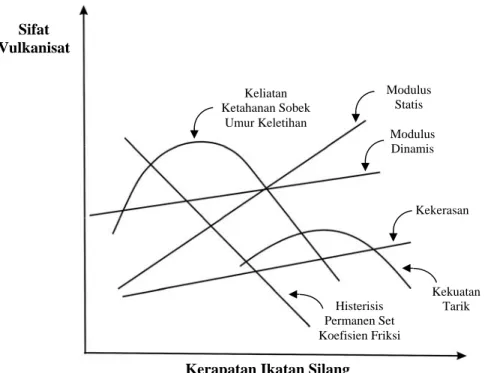

Gambar 4. Pengaruh vulkanisasi terhadap sifat vulkanisat ... 18

Gambar 5. Rol karet dan sketsa mesin pengupas ... 20

Gambar 6. Diagram alir proses pembuatan lateks DPNR ... 23

Gambar 7. Diagram alir proses pembuatan karet siklo ... 25

Gambar 8. Diagram alir proses pembuatan rol karet gilingan padi ... 28

Gambar 9. Karet siklo ... 35

Gambar 10. Grafik nilai rata-rata kekerasan semua formula rol karet ... 40

Gambar 11. Grafik nilai rata-rata tegangan putus semua formula rol karet ... 43

Gambar 12. Grafik nilai rata-rata modulus 100 % semua formula rol karet .. 45

Gambar 13. Grafik nilai rata-rata perpanjangan putus semua formula rol karet ... 47

Gambar 14. Grafik nilai rata-rata berat jenis semua formula rol karet ... 49

Gambar 15. Grafik nilai rata-rata ketahanan kikis semua formula rol karet .. 51

Gambar 16. Contoh hasil rheometer ... 62

Gambar 17. Potongan uji berbentuk dayung (dumbbel) ... 64

Gambar 18. Contoh hasil uji rheometer rol karet gilingan padi ... 70

Gambar 19a. Pemisahan lateks dari serumnya pada sentrifugasi ... 77

Gambar 19b. Contoh hasil pengomponan sebelum divulkanisasi ... 77

Gambar 20a. Contoh cetakan vulkanisat yang akan diuji ... 78

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Posedur pengujian karet alam ... 59

Lampiran 2. Posedur pengujian karakteristik karet siklo ... 61

Lampiran 3. Prosedur pengujian karakteristik vulkanisasi kompon ... 62

Lampiran 4. Prosedur pengujian sifat fisika rol karet... 64

Lampiran 5. Hasil karakteristik karet siklo ... 68

Lampiran 6. Karakteristik vulkanisasi kompon rol karet gilingan padi ... 69

Lampiran 7. Contoh hasil uji rheometer rol karet gilingan padi... 70

Lampiran 8. Sifat-sifat fisika rol karet gilingan padi ... 71

Lampiran 9. Hasil analisis ragam dan uji lanjut Duncan (Selang kepercayaan 95 persen, α= 0,05) ... 73

Lampiran 10a. Pemisahan lateks pekat dari serumnya pada sentrifugasi ... 77

Lampiran 10b. Contoh hasil pengomponan sebelum divulkanisasi ... 77

Lampiran 11a. Contoh cetakan vulkanisat yang akan diuji ... 78

I.

PENDAHULUAN

A. LATAR BELAKANG

Karet alam merupakan salah satu komoditi perkebunan penting Indonesia, baik sebagai sumber pendapatan, kesempatan kerja dan devisa maupun pendorong pertumbuhan ekonomi sentra-sentra baru di sekitar wilayah perkebunan karet. Karet alam dapat diolah dalam berbagai bentuk di pasaran, seperti lateks pekat dan karet padat (karet sheet, creep, karet spesifikasi teknis). Karet banyak dimanfaatkan di bidang otomobil, kesehatan, pendidikan, industri dan rumah tangga.

Sepanjang tahun perkembangan karet alam dunia terus mengalami peningkatan. Menurut IRSG, konsumsi karet dunia mengalami peningkatan dari 8,8 juta ton pada tahun 2005 menjadi 9,06 juta ton pada tahun 2006. Sedangkan produksi karet dunia mencapai 9,67 juta ton pada tahun 2006 dari 8,8 juta ton pada tahun 2005. Pasokan karet dunia berasal dari Asia, Afrika dan Amerika Latin (www.rubberstudy.com).

Indonesia merupakan salah satu produsen karet dunia dan menempati urutan ke-2 setelah Thailand yang berada di posisi pertama. Sekitar 90 persen produksi karet alam Indonesia diekspor ke manca negara dan hanya sebagian kecil yang dikonsumsi dalam negeri. Perkembangan luas areal perkebunan dan produksi karet Indonesia tahun 2003-2006 dapat dilihat pada Tabel 1 berikut ini.

Tabel 1. Perkembangan luas areal perkebunan dan produksi karet Indonesia tahun 2003-2006

2003 2004 2005 2006 Luas areal perkebunan (juta Ha) 3,29 3,26 3,27 3,30 Produksi (juta ton) 1,79 2,06 2,27 2,36 Sumber: Direktorat Jenderal Perkebunan

Karet alam dikenal sebagai bahan yang fleksibel, liat, anti air dan dapat menahan/tembus udara. Namun karet memiliki beberapa kelemahan, diantaranya tidak tahan terhadap cuaca, panas, ozon dan minyak. Karena itu diperlukan upaya untuk memperbaiki kelemahan

tersebut dengan cara memodifikasi karet, yaitu secara (1) fisika melalui proses blending dan (2) kimia dengan perubahan struktur molekulnya. Karet siklo (cyclied rubber) adalah produk modifikasi kimia karet yang telah tersiklikasi karena penambahan katalis asam sehingga dimasukkan ke dalam tipe modifikasi I, yaitu tanpa masuknya senyawa lain ke molekul karet (Alfa, 2000).

Karet siklo memiliki sifat-sifat yang dapat menarik perhatian industri hilir karet karena bersifat termoplastik yang keras tapi rapuh, ringan dan kaku. Karet siklo dapat dimanfaatkan sebagai bahan penguat dan pengkaku pada barang jadi karet, diantaranya dalam pembuatan rol karet gilingan padi (rice huller rubber). Rol karet adalah rol yang dilapisi vulkanisat karet. Rol karet terdiri atas bagian dalam rol yang terbuat dari baja, besi tuang, kuningan atau perunggu. Sedangkan bagian luarnya merupakan lapisan vulkanisat karet. Rol karet pada mesin gilingan padi digunakan untuk menghancurkan gabah-gabah padi.

Dewasa ini, kebanyakan industri hilir karet seperti pembuatan rol karet menggunakan karet sintetis styrena butadiena rubber (SBR) dan nytrile butadiene rubber (NBR) sebagai bahan bakunya. Selain itu, sama seperti industri sol sepatu, matras dan lainnya, industri rol karet gilingan padi juga menggunakan high styrene resins (HSR) sebagai bahan pencampur (penguat) untuk meningkatkan sifat kekakuan dan kekerasan produk karet. HSR merupakan bahan sintetis impor dari turunan minyak bumi yang harganya cukup mahal. Karena itu dengan pemanfaatan karet siklo sebagai bahan alternatif diharapkan dapat menggantikan ketergantungan barang impor tersebut.

Pada penelitian ini digunakan karet alam (natural rubber, NR) sebagai bahan baku rol karet gilingan padi dan karet siklo yang ditambahkan sebagai bahan peningkat kekerasan dan kekakuan rol karet. Karet siklo yang dibuat berasal dari lateks kebun yang telah diberi penambahan enzim papain yang berguna untuk mengurangi kadar protein dan telah dipekatkan. Lateks yang diperoleh dikenal sebagai lateks DPNR (deproteinized natural rubber). Penggunaan NR sebagai

bahan baku rol karet gilingan padi dibandingkan dengan SBR, sedangkan penggunaan karet siklo dibandingkan dengan HSR yang selama ini banyak digunakan oleh industri sebagai bahan penguat dalam pembuatan produk jadi karet tertentu, diantaranya dalam pembuatan rol karet gilingan padi.

B. TUJUAN PENELITIAN

Penelitian ini bertujuan untuk membuat karet siklo dari lateks deproteinized natural rubber (DPNR), membandingkan karet alam (natural rubber, NR) sebagai bahan baku rol karet gilingan padi dengan karet sintetis (styrena butadiena rubber, SBR), dan membandingkan pengaruh karet siklo dengan high styrene resins (HSR) terhadap sifat vulkanisat rol karet gilingan padi. Selain itu juga menentukan komposisi karet siklo yang terbaik untuk pembuatan rol karet gilingan padi dari karet alam berdasarkan Standar Nasional Indonesia (SNI).

C. RUANG LINGKUP

Ruang lingkup penelitian ini meliputi sintesis dan karakteristik lateks deproteinized natural rubber (DPNR) sebagai bahan baku dalam pembuatan karet siklo, proses pembuatan dan karakteristik karet siklo serta menentukan karakteristik vulkanisasi dan sifat fisika rol karet gilingan padi. Sifat – sifat fisika ini meliputi kekerasan, tegangan putus, modulus 100 %, perpanjangan putus, berat jenis, dan ketahanan kikis.

II.

TINJAUAN PUSTAKA

A. KARET ALAM

Tanaman karet adalah tanaman industri yang berasal dari Brazil dan mulai dibudidayakan tahun 1607. Tanaman karet hidup subur di daerah-daerah tropis dengan suhu rata-rata 25-300C dan dapat tumbuh baik pada ketinggian 1 – 600 meter dari permukaan laut dengan curah hujan cukup tinggi antara 2000 – 2500 milimeter setahun (Nazarudin dan F.B. Paimin, 1999).

Karet alam merupakan hasil penggumpalan getah atau lateks kebun yang disadap dari pohon karet Hevea brasiliensis. MenurutNobel (1963) di dalam Goutara et.al. (1985), lateks segar hasil sadapan berwarna putih susu sampai kuning tergantung dari klon tanaman karet. Goutara et.al. (1985) menambahkan juga bahwa berat jenis lateks 0,945, serum 1,02 dan karet 0,91 gr/cm3. Dengan adanya perbedaan berat jenis tersebut maka menyebabkan timbulnya cream pada permukaan lateks.

Menurut Webster dan Baulkwill (1989), disamping air dan hidrokarbon karet, lateks mengandung sedikit senyawa lainnya yang terdispersi atau terlarut dalam serum atau bergabung dengan globula karet. Senyawa tersebut adalah protein dan lemak. Senyawa ini menyelubungi lapisan permukaan dan sebagai pelindung partikel karet yang berpengaruh terhadap kemantapan lateks. Barney (1973) di dalam Rahayu (1999) menjelaskan juga bahwa sifat lateks mudah menggumpal yang disebabkan oleh penurunan muatan listrik (partikel protein). Secara umum penurunan listrik koloid lateks terjadi karena penurunan pH lateks, penambahan elektrolit, penambahan zat giat permukaan, dan pengaruh enzim

Lateks hasil sadapan terdiri dari suspensi partikel karet dalam cairan serum. Fraksi serum sebagian besar berupa air dan bahan lainnya dalam jumlah kecil yaitu karbohidrat, asam amino, protein,

anion anorganik dan ion logam. Komposisi lateks alam segar dapat dilihat pada Tabel 2.

Tabel 2. Komposisi lateks alam segar

Komponen Persentase (%)

Karet 35,62 Ekstrak aseton (lemak, lilin, resin) 1,65

Protein 2,03 Karbohidrat 0,34

Abu 0,70

Air 59,62

Sumber : Webster dan Baulkwill (1989)

Karet alam adalah senyawaan hidrokarbon yang merupakan makromolekul poliisoprena (C5H8)n dan bergabung secara ikatan kepala

ke ekor. Rantai poliisoprena tersebut membentuk konfigurasi cis dengan susunan ruang yang teratur, sehingga rumus kimianya adalah 1,4 cis poliisoprena. Karet yang mempunyai susunan ruang tersebut akan memiliki sifat elastis. Sifat elastis tersebut berhubungan dengan viskositas atau plastisitas (Morton, 1987). Bentuk struktur molekul 1,4 cis poliisoprena karet diperlihatkan pada Gambar 1.

Gambar 1. Struktur molekul 1,4 cis poliisoprena (Morton, 1987)

Karet alam tidak seluruhnya terdiri dari senyawa hidrokarbon karet tetapi juga mengandung sejumlah kecil senyawa non karet seperti protein, karbohidrat, lemak, glikolipid, fosfolipid dan bahan-bahan anorganik lain yang terperangkap dalam jaringan partikel karet. Bahan-bahan non karet tersebut ikut terperangkap ketika lateks kebun digumpalkan dan kadarnya dalam karet akan mempengaruhi sifat barang jadi karetnya. Komposisi bahan-bahan yang terdapat dalam karet alam disajikan pada Tabel 3

n CH3 CH2 CH2 CH2 CH2 C=C CH3 H H C=C

Tabel 3. Komposisi bahan penyusun karet alam kering Komponen Persentase (%) Hidrokarbon karet 93,7 Protein 2,2 Karbohidrat 0,4 Lemak 2,4 Glikolipid dan fosfolipid 1,0

Bahan-bahan anorganik 0,2

Lain-lain 0,1 Sumber : Morton (1987)

Di pasaran sekitar 99 % karet alam disajikan dalam bentuk karet padat dan sisanya dalam bentuk lateks pekat. Dari bermacam jenis mutu, karet padat dibedakan menjadi dua jenis menurut bahan bakunya, yaitu karet padat yang dibuat dari lateks kebun seperti karet sheet, karet crepe dan karet spesifikasi teknis, sedangkan yang kedua adalah karet padat yang dibuat dari lum seperti browncrepe (Santoso, 2003).

Karet alam digolongkan ke dalam elastomer untuk penggunaan umum karena dapat digunakan sebagai bahan baku berbagai jenis dan tipe barang jadi karet. Penggunaannya sebagai bahan baku barang jadi karet sangat disukai dikarenakan keunggulan sifat-sifatnya seperti daya pantul, elastisitas, daya lengket, dan daya cengkeram yang baik serta mudah untuk digiling. Selain itu karet alam juga memiliki beberapa sifat mekanik yang baik antara lain memiliki tegangan putus, ketahanan sobek, dan kikis yang baik sehingga karet alam merupakan elastomer pilihan. Namun, karet alam juga memiliki beberapa kekurangan yaitu sifat-sifatnya yang tidak konsisten dan warnanya bervariasi dari kuning hingga coklat gelap, serta tidak tahan terhadap panas, oksidasi, ozon, dan pelarut hidrokarbon, sehingga tidak dapat digunakan sebagai bahan baku barang jadi karet khususnya yang tahan minyak, panas dan oksidasi. Kekurangan tersebut disebabkan antara lain karena karet alam mengandung sejumlah bahan non karet dan memiliki sejumlah ikatan rangkap dalam struktur molekulnya. Sifat ketidakjenuhannya menyebabkan karet alam mudah dioksidasi atau diadisi oleh senyawa lain dan reaksi dipacu oleh panas dan ozon (Arizal, 1989).

Umumnya alat-alat yang dibuat dari karet alam sangat berguna bagi kehidupan sehari-hari maupun dalam usaha industri seperti mesin-mesin penggerak. Barang yang dapat dibuat dari karet alam antara lain aneka ban kendaraan (dari sepeda, motor, mobil, traktor hingga pesawat terbang), sepatu karet, sabuk penggerak mesin besar dan mesin kecil, pipa karet, kabel, isolator dan bahan-bahan pembungkus logam seperti rol karet (Nazaruddin dan Paimin, 1999).

B. KARET SINTETIS

Karet sintetis sebagian besar dibuat dengan mengandalkan bahan baku minyak bumi dan dikembangkan sejak Perang Dunia II. Berdasarkan tujuan pemanfaatannya ada dua macam karet sintetis yang dikenal yaitu karet sintetis yang digunakan secara umum serta karet sintetis yang digunakan untuk keperluan khusus. Karet sintetis untuk kegunaan umum merupakan jenis karet sintetis yang dapat menggantikan karet alam. Sedangkan karet sintetis untuk kegunaan khusus merupakan karet sintetis yang memiliki sifat khusus yang tidak dimiliki karet sintetis kegunaan umum.

Sifat yang sekaligus kelebihan karet sintetis adalah tahan terhadap minyak, oksidasi, panas atau suhu tinggi serta kedap terhadap gas. Jenis karet sintetis diantaranya styrena butadiena rubber (SBR), butadiena rubber (BR) dan isoprena rubber (IR), isobutene isoprene rubber (IIR), nytrile butadiene rubber (NBR), cloroprene rubber (CR) dan ethylene propylene rubber (Nazaruddin dan Paimin,1999).

Jenis SBR merupakan karet sintetis yang paling banyak diproduksi dan digunakan. SBR merupakan kopolimer dari stiren dan butadien dengan reaksi kopolimerisasi radikal pada suhu tinggi 500C atau suhu rendah 50C, serta secara anionik dengan katalis butil litium. Umumnya, karet SBR mengandung stiren 23,5 % dan butadien 76,5 % dan memiliki sifat-sifat diantaranya berat jenis 0,39 – 0,97 gr/cm3, daya rekat yang rendah, vulkanisasi lebih lambat dibanding karet alam dan sifat vulkanisat relatif sama dengan karet alam (kekuatan tarik, abrasi dan

fleksibel) (Brydson, 1981). Struktur kimia SBR diperlihatkan pada Gambar 2 di bawah ini.

(CH2 C=CH CH2)m (CH2 CH)n

Gambar 2. Struktur kimia karet SBR (Santoso, 2003)

C. HIGH STYRENE RESINS

Menurut D’Ianni (1954), industri karet lebih tertarik pada produk karet turunan terutama produk resin karena bersamaan dengan dikembangkannya produksi monomer karet sintetis seperti butadiena, stiren dan akrilonitril. Resin yang meliputi low butadiena dan high styrene resins dikembangkan selama perang dunia dan terus mengalami perluasan pasar.

High styrene resins merupakan kopolimer stiren dan butadiena yang terdiri lebih dari 50 persen stiren (normalnya mengandung SBR kira-kira 25 persen) atau polistiren (100 persen stiren). High styrene resins dapat dicampur dengan karet alam serta SBR yang dapat memberikan kekerasan, kekuatan, kekuatan sobek yang baik dan ketahanan pemakaian untuk produk alas kaki. Resin sintetik ini juga memberikan fleksibilitas, ketahanan retak lentur yang baik serta bobot jenis yang rendah (Naunton, 1961).

Sifat high styrene resins tergantung pada jumlah ataupun rasio stiren dengan butadiena. Sebuah polimer yang mengandung jumlah yang sama antara dua monomer menunjukkan karet yang baik pada suhu ruang meskipun karakteristik tertentu pada waktu pemasakan seperti daya kenyal, kecepatan panas (heat build up) dan fleksibilitas pada temperatur rendah lebih rendah dibandingkan dengan polimer karet yang sebenarnya. Pada proporsi stirena yang ditambah dan butadiena dikurangi, polimer menjadi keras, perpanjangan putus menjadi rendah,

serta kekerasan meningkat, hal ini mendekati sifat polistiren. Kopolimer yang mengandung butadiena lebih kecil (10 persen sampai 15 persen) memiliki sifat fisik polistiren tetapi sedikit yang larut, dan agak rapuh serta kelunakannya menjadi rendah (D’Ianni 1954).

D. KARET SIKLO

Karet siklo merupakan turunan dari karet alam yang telah berubah menjadi resin atau bahan termoplastik yang keras tapi rapuh, yang dihasilkan dari pemanasan karet alam dengan adanya katalis asam (Goonetilleke et al., 1993). Dalam hal ini, karet siklo adalah hasil modifikasi secara kimia yang digolongkan ke dalam modifikasi tipe I karena struktur molekulnya mengalami perubahan dari keadaan rantai lurus menjadi rantai siklis tanpa masuknya senyawa baru (Alfa, 2000).

Karet siklo yang dihasilkan dapat berupa material keras yang rapuh seperti gutta perca, balata keras, atau berupa serbuk amorpous berwarna keputihan. Bentuk yang terakhir ini merupakan bentuk final reaksi sempurna dari karet siklo. Variasi sifat produk karet siklo disebabkan oleh derajat siklikasi produk dan bukan karena pilihan metodenya, walaupun reaksi samping seperti oksidasi atau pengikatan silang dapat mempengaruhi sifat dari karet siklo yang dihasilkan (Alfa, 2000).

Karet siklo dibuat melalui reaksi siklikasi. Siklikasi dapat didefinisikan sebagai perubahan bentuk struktur rantai molekul dari keadaan rantai lurus menjadi rantai berupa cincin. Siklikasi yang ideal akan menghasilkan struktur cincin karet siklo yang tidak lagi memiliki ikatan rangkap dalam struktur molekulnya karena adanya pemanasan dan penambahan katalis asam (Alfa, 2000).

Menurut Veersen (1951) di dalam Rahayu (1999), mekanisme reaksi siklikasi karet alam berhubungan dengan protonisasi ikatan rangkap secara acak. Pada tahap pertama akan terbentuk ion karbonium dikarenakan adanya donor proton yaitu asam sulfat atau katalis yang bersifat asam lainnya. Pada tahap kedua, ion karbonium yang tidak stabil tersebut akan tersiklikasi membentuk struktur monosiklik atau polisiklik.

Pada karet siklo dengan struktur monosiklik masih tersisa ikatan rangkap sebanyak 50 persen dari jumlah awal ikatan rangkap dalam karet alam, sedangkan pada struktur polisiklik masih tersisa sekitar 25 persen ikatan rangkap. Perubahan struktur karet pada saat reaksi siklikasi dapat dilihat pada Gambar 3.

Menurut Coomarasamy (1981), reaksi siklikasi dapat dibuat dari karet dalam bentuk padat, campuran atau dalam bentuk lateks. Metode siklikasi pada lateks dikembangkan dengan pertimbangan mahalnya biaya pelarut yang diperlukan pada metode siklikasi larutan karet. Selain itu metode siklikasi pada lateks sesuai untuk diterapkan pada negara-negara penghasil lateks alam dan biaya olahnya relatif kecil (Alfa, 2000).

Alfa (2002) menjelaskan bahwa proses siklikasi lateks karet alam berlangsung sebagai akibat dari pemanasan campuran lateks pekat yang

CH3 H CH2 CH2 C C CH3 H CH2 CH2 C C CH2 CH2 C CH3 CH2 CH2 CH2 + C CH2 CH2 H3C CH2 CH2 C CH2 CH3 CH2 C CH2 CH2 CH2 C CH2 CH2 CH2 H3C C CH2 CH2 CH2 CH3 CH3 CH2 C CH2 CH3 CH2 CH2 CH2 C CH H3C CH CH2 CH2 CH H3C C CH CH2 CH2 C H3C C CH2 C CH CH3 CH2 CH CH 3 C CH2 CH2 + + + + +

Gambar 3. Perubahan struktur molekul karet alam menjadi karet siklo (Veersen, 1951) Poliisoprena

siklikasi katalis

telah distabilkan oleh surfaktan dengan katalis asam sulfat teknis, sehingga struktur molekul karet alam yang semula lurus berubah menjadi struktur siklis. Pemanasan dilakukan dengan cara memanaskan

reaktor pada bejana air mendidih atau bersuhu 100°C. Berlangsungnya reaksi siklikasi ditandai dengan berubahnya warna lateks dari semula putih menjadi ungu.

Sifat produk dari karet siklo sangat tergantung kepada teknologi siklikasi dan katalis asam yang digunakan. Karet siklo yang baik adalah mudah larut dalam pelarut karet. Selain itu, karet siklo memiliki beberapa sifat diantaranya ringan, kaku, tahan terhadap gaya gesek, mempunyai daya rekat yang baik terhadap logam, kayu, karet, kulit dan tekstil, mempunyai sifat adhesi yang baik, bersifat non polar dan merupakan polimer non kristalin yang rantai-rantai molekulnya telah dikeraskan oleh formasi cincin (Goonetilleke etal., 1993).

Karet siklo yang memenuhi standar mutu merupakan karet siklo yang baik sehingga dapat digunakan sesuai dengan kebutuhannya. Hasil penelitian Goonetilleke et al., (1993) dapat dijadikan standar produk karet siklo dan spesifikasinya dapat dilihat pada Tabel 4.

Tabel 4. Spesifikasi karet siklo menurut Goonetilleke etal., (1993)

Komponen Standar Bobot Molekul 15400-79000

Warna dan Bentuk Produk putih, serbuk halus, Kelarutan larut dalam pelarut karet Bilangan Iod (g I2/100 g polimer) 185-267

Kegunaan dari karet siklo yaitu sebagai resin penguat untuk karet dan sebagai binder pada industri cat. Karet siklo juga dapat digunakan sebagai bahan pengisi sekaligus penguat pada barang jadi karet seperti dalam pembuatan sol sepatu dengan tingkat kekerasan tertentu (Coomarasamy, 1981)

E. KOMPON KARET

Kompon karet merupakan campuran karet mentah dengan bahan kimia karet. Pembuatan kompon karet adalah ilmu dan seni untuk menyeleksi dan mencampur jenis karet mentah dan jenis bahan kimia karet sehingga diperoleh kompon karet yang setelah dimasak dapat dihasilkan barang jadi karet dengan sifat-sifat fisik yang dibutuhkan (Abednego, 1990).

Bahan kimia karet dapat digolongkan atas fungsinya, yaitu bahan kimia pokok, bahan kimia tambahan dan bahan penunjang. Bahan kimia pokok adalah bahan kimia yang harus ada dalam setiap kompon karet diantaranya karet mentah, bahan pemvulkanisasi, pencepat, penggiat, pengisi dan pelunak. Bahan kimia tambahan adalah bahan yang hanya ditambahkan pada pengolahan barang jadi karet tertentu atau ditambahkan untuk meningkatkan efisiensi pengolahan kompon karet. Bahan penunjang berfungsi sebagai penunjang atau penguat yang memberikan kekuatan pada bagian suatu barang jadi karet (Alfa, 2003). Bahan-bahan kimia karet yang digunakan untuk membuat kompon karet dapat dikelompokkan sebagai berikut :

1. Bahan Pemvulkanisasi

Bahan pemvulkanisasi merupakan bahan kimia karet yang diperlukan untuk proses vulkanisasi. Selama proses vulkanisasi, rantai-rantai molekul karet yang semula terlepas dan bergerak bebas menjadi terikat oleh bahan pemvulkanisasi, membentuk jaringan tiga dimensi. Dengan demikian kompon yang semula lembek dan plastis, menjadi barang karet yang kuat dan elastis. Bahan pemvulkanisasi yang paling banyak digunakan adalah belerang. Bahan pemvulkanisasi lainnya adalah peroksida organik, damar fenolik dan bahan pemvulkanisasi uretan (Abednego, 1990).

2. Bahan Pencepat

Bahan pencepat adalah bahan kimia yang ditambahkan dalam jumlah sedikit untuk mempercepat reaksi vulkanisasi kompon oleh belerang. Dalam sistem vulkanisasi belerang, bahan pencepat membantu meningkatkan laju vulkanisasi kompon yang biasanya berlangsung lambat jika hanya mengandung belerang. Pencepat yang digunakan dapat berupa satu atau kombinasi dari dua atau lebih jenis pencepat.

Berdasarkan fungsinya pencepat dikelompokkan ke dalam pencepat primer dan pencepat sekunder. Pencepat primer berfungsi memberikan pravulkanisasi yang lambat diantaranya golongan thiazol dan sulfenamida, contohnya CBS (cyclohexyl benzthiazy sulphenamide). Pencepat sekunder berfungsi memberikan pravulkanisasi yang singkat contohnya golongan guanidin, thiuram, dithiokarbamat dan dithiofosfat. Pencepat sekunder biasanya ditambahkan dalam jumlah lebih sedikit daripada pencepat primer yang bertujuan untuk lebih meningkatkan kecepatan matang kompon karet (Alfa, 2003).

3. Bahan Penggiat

Bahan penggiat adakalanya disebut bahan pengaktif yang berguna untuk menggiatkan kerja dari bahan pencepat. Pada umumnya bahan pencepat organik tidak akan berfungsi secara efisien tanpa bahan penggiat. Bahan penggiat yang umum dipakai adalah kombinasi dari ZnO dan asam stearat (Abednego, 1990 ).

4. Bahan Pengisi

Dalam kompon karet, bahan pengisi ditambahkan dalam jumlah besar. Bahan pengisi dibagi atas dua golongan yaitu golongan bahan pengisi tidak aktif dan bahan pengisi aktif. Bahan pengisi aktif akan meningkatkan kekerasan, ketahanan sobek, ketahanan kikis dan tegangan putus pada barang karetnya. Bahan

pengisi aktif diantaranya carbon black, silika, alumunium silikat, dan magnesium silikat. Sedangkan bahan pengisi tidak aktif diantaranya kaolin, kalsium karbonat, magnesium karbonat, dan barium sulfat. Dalam kompon karet sering digunakan campuran bahan pengisi aktif dan bahan pengisi tidak aktif dengan memperhatikan harga, kemudahan waktu pengolahan dan sifat-sifat barang karet yang dikehendaki (Abednego,1990)

5. Bahan Pelunak

Bahan pelunak adalah bahan kimia yang ditambahkan ke dalam karet mentah selama proses pembuatan kompon karet dengan tujuan melunakkan karet dan memudahkan pencampuran bahan-bahan kimia karet. Pada umumnya bahan-bahan pelunak tergolong senyawa organik yang dikenal dengan nama peptiser, plasticizer dan softener. Bahan pelunak cair dapat menurunkan kekerasan karet sebanyak setengah dari jumlah yang ditambahkan (Alfa, 2003).

6. Bahan Antidegradan

Antidegradan adalah bahan kimia yang berfungsi sebagai anti ozon yaitu melindungi karet dari kerusakan akibat serangan ozon, dan juga berfungsi sebagai antioksidan yaitu melindungi karet dari kerusakan akibat oksidasi (Alfa, 2003). Menurut Abednego (1990), antioksidan golongan amina dan turunannya merupakan antioksidan yang dapat melindungi karet dengan baik, tetapi untuk barang karet yang berwarna cerah, antioksidan ini akan membuat barang karetnya berwarna lebih gelap dan terlihat bercak-bercak coklat. Sebaliknya antioksidan golongan fenol dan turunannya mempunyai daya penangkal yang lebih rendah, tetapi tidak menjadikan barang karetnya berwarna gelap.

7. Bahan Bantu Olah

Bahan bantu olah adalah bahan kimia karet yang ditambahkan pada kompon untuk meningkatkan efektifitas pengolahan kompon tersebut, tanpa atau hanya sedikit mempengaruhi sifat fisika dan karakteristik vulkanisasi barang jadinya. Dalam tahap pencampuran berfungsi meningkatkan keseragaman blending karet, meningkatkan dispersi bahan pengisi dan bahan kimia karet lainnya. Contoh bahan bantu olah adalah dispergator FL, lilin hidrokarbon, dan polietilen, bahan bantu olah asam lemak. Pemilihan bahan bantu olah harus mempertimbangkan efektifitas pengolahan, biaya dan kompatibilitasnya dengan karet (Alfa, 2003).

G. MASTIKASI DAN PENCAMPURAN

Mastikasi merupakan suatu proses perlakuan pendahuluan terhadap karet yang bertujuan untuk melunakkan karet sehingga mudah bercampur dengan bahan-bahan kimia. Pelunakan ini diakibatkan oleh pemutusan rantai molekul polimer sehingga diperoleh berat molekul yang lebih rendah (Amir, 1990).

Secara umum mekanisme proses mastikasi mencakup dua aspek yaitu aspek mekanis bila proses penggilingan karet berada dalam temperatur rendah dan aspek kimia apabila berada dalam temperatur tinggi. Efisiensi mastikasi yang tinggi terjadi pada suhu rendah (± 60°C) dan pada suhu tinggi (± 140°C), sedangkan pada suhu ± 100°C efisiensi mastikasi rendah. Mastikasi suhu rendah dapat terjadi secara mekanis oleh gerakan kedua rol penggiling melalui gaya geser antara gilingan dengan karet, yang akan memutuskan ikatan karbon-karbon dari rantai utama polimer karet. Pada suhu tinggi, molekul karet menjadi lunak dan menyebabkan gaya geser lebih rendah sehingga tidak mampu memutuskan rantai molekul karet, tetapi pada kondisi demikian reaksi oksidasi yang mengakibatkan putusnya rantai molekul karet dapat terjadi (Bhuana, 1993).

Pada mastikasi dengan suhu yang lebih rendah maka viskositas karet akan lebih tinggi sehingga tenaga untuk mastikasi menjadi lebih tinggi pula. Selain suhu yang mempengaruhi tenaga untuk mastikasi, tenaga dari mesin mastikasinya juga mempengaruhi proses pemutusan rantai molekul karet. (Bhuana, 1993).

Pencampuran adalah suatu tahapan utama dalam pembuatan kompon yang bertujuan untuk memasukkan bahan-bahan kimia ke dalam karet secara merata (homogen). Pencampuran tersebut dapat dilakukan dalam mesin pencampur terbuka (open mill mixer) atau pencampur tertutup (internal mixer) (Amir, 1990)

Menurut Bhuana (1993), pada proses pencampuran bahan kimia kompon karet termasuk bahan pengisi terdapat beberapa tahapan yaitu : 1. Penurunan viskositas karet

Penurunan viskositas karet dilakukan pada tahap mastikasi dimana rantai polimer karet mengalami pemutusan.

2. Inkorporasi

Tahap ini disebut pula sebagai wetting stage, yaitu karet yang telah mengalami penurunan viskositas dan siap untuk menerima bahan pengisi dan bahan serbuk lainnya. Bahan-bahan yang dimasukkan ke dalam karet akan diselimuti oleh lapisan-lapisan karet yang sudah bersifat plastis.

3. Distribusi/dispersi

Tenaga mekanis gilingan atau rotor yang dihasilkan dari gesekan antara dua rol (gilingan terbuka) atau antar rol serta rotor dan dinding ruang pencampur (gilingan tertutup) mampu memutuskan (memecah) aglomerate bahan pengisi menjadi struktur yang lebih kecil. Struktur yang lebih kecil tersebut selanjutnya harus terdistribusi secara merata ke dalam matrik karet.

4. Plastisasi

Karet yang telah bercampur dengan bahan kimia termasuk bahan pengisi akan mengalami plastisasi lebih lanjut sehingga akan lebih memudahkan proses lebih lanjut.

Selama proses pencampuran, suhu yang timbul pada kompon akibat tenaga mekanis akan tinggi sehingga mencapai pada suhu vulkanisasi. Oleh sebab itu, selain harus mengamati suhu pada gilingan rotor, urutan pencampuran terutama bahan pemvulkanisasi dan pencepat harus diperhatikan supaya resiko timbulnya vulkanisasi dini (scorch) dapat dihindarkan.

H. VULKANISASI

Vulkanisasi merupakan suatu proses pembentukan jaringan tiga dimensi pada struktur molekul karet sehingga karet berubah dari termoplastik menjadi stabil terhadap panas dengan perbaikan pada sifat-sifat elastisitasnya (Suparto dan Santoso, 2003). Menurut Long (1985), vulkanisasi akan menurunkan plastisitas, kelekatan dan kepekaan karet terhadap panas dan dingin, serta dapat meningkatkan elastisitas, kekuatan dan kemantapannya. Berbagai perubahan dan peningkatan sifat karet tersebut disebabkan vulkanisasi merubah struktur kimia karet sehingga sifat karet berubah dari semula plastis menjadi kuat dan elastis.

Melalui vulkanisasi kompon karet, molekul karet yang semula lurus atau berupa struktur dua dimensi berubah menjadi struktur tiga dimensi karena terbentuknya ikatan silang oleh bahan pemvulkanisasi. Tanpa adanya ikatan silang ini sifat fisika kompon karet tidak akan mengalami perubahan (Nagdi, 1993 di dalam Alfa 2002).

Menurut Suparto dan Santoso (2003), sistem vulkanisasi yang digunakan akan menentukan jenis ikatan silang yang terbentuk sehingga akan mempengaruhi sifat fisik barang jadi karetnya. Dalam praktek, sistem vulkanisasi karet alam dapat dibedakan atas tiga jenis yaitu sistem konvensional, sistem efisien (EV) dan sistem semi efisien (semi EV). Penggolongan sistem vulkanisasi dapat dilihat pada Tabel 5.

Tabel 5. Sistem vulkanisasi belerang

Sistem Vulkanisasi Belerang (bsk) Pencepat (bsk) Konvensional 2,0 – 3,5 1,0 – 0,4 EV 0,3 – 0,8 6,0 – 2,5 Semi EV 1,0 – 1,7 2,5 – 1,0 Sumber : Suparto dan Santoso (2003)

Pada sistem vulkanisasi konvensional akan menghasilkan ikatan silang jenis polisulfida yang fleksibel, sehingga ketahanan letih (fatique) dan ketahanan retak lenturnya baik serta kekuatan tarik (tensile strength) yang tinggi. Tetapi ketahanan usang pada suhu tinggi (heat ageing) sangat rendah karena ikatan polisulfida tidak mantap pada suhu tinggi.

Pada sistem vulkanisasi EV karena jumlah belerangnya lebih kecil daripada jumlah bahan pencepat maka setiap ikatan silang mengandung sedikit mungkin jumlah atom belerang. Hampir 80 persen ikatan silang yang terbentuk yaitu jenis monosulfida yang mempunyai sifat tahan suhu tinggi namun ketahanan letih dan retak lenturnya rendah. Ikatan monosulfida tahan panas tetapi tidak fleksibel dan sekali ikatan tersebut putus tidak ada yang menggantikannya.

Sistem vulkanisasi semi EV disusun untuk memperbaiki kelemahan kedua sistem vulkanisasi di atas. Sistem semi EV menghasilkan ketahanan retak lentur dan letih serta ketahanan usang yang baik. Selain itu, sistem ini memiliki ketahanan reversi yang tinggi pada karet alam dan memberikan pampatan tetap yang rendah, sehingga cocok untuk pembuatan barang karet berukuran besar dan tebal yang menghendaki sifat kelenturan yang baik (Suparto dan Santoso,2003).

Karakter vulkanisasi untuk setiap jenis kompon karet berbeda satu sama lain. Oleh karena itu, setiap jenis kompon karet terlebih dahulu harus ditentukan suhu dan waktu vulkanisasi yang optimum dengan menggunakan alat rheometer. Penentuan suhu dan waktu vulkanisasi yang optimum perlu dilakukan agar dihasilkan vulkanisat yang sempurna matang (optimum cured).

Biasanya suhu vulkanisasi berkisar antara 140°C sampai 160°C dengan waktu vulkanisasi yang agak lama, karena karet adalah

Sifat Vulkanisat

Kerapatan Ikatan Silang

Keliatan Ketahanan Sobek Umur Keletihan Modulus Dinamis Modulus Statis Kekerasan Kekuatan Tarik Histerisis Permanen Set Koefisien Friksi

pengantar panas yang buruk. Bila waktu vulkanisasinya kurang daripada waktu vulkanisasi optimum maka barang karetnya tersebut kurang matang (under cured), dan sebaliknya jika waktu vulkanisasi terlalu lama, barang karetnya akan terlampau matang (over cured). Barang jadi karet yang kurang matang atau terlampau matang memiliki sifat fisika yang kurang baik, sehingga harus dihindari.

Gambar 4. Pengaruh vulkanisasi terhadap sifat vulkanisat (Coran, 1978)

Pada Gambar 4 terlihat bahwa dengan meningkatnya derajat vulkanisasi, modulus statis berubah nyata dibandingkan modulus dinamis. Modulus dinamis menyatakan gabungan efek viskositas dan elastis, sedangkan modulus statis hanya komponen elastis. Dengan demikian proses vulkanisasi menyebabkan suatu bentuk dari sifat viskos atau plastis menjadi elastis. Ketahanan sobek, umur keletihan dan kelenturan berhubungan dengan energi pemutusan. Sifat-sifat ini akan naik hingga mencapai kerapatan ikatan silang tertentu (optimum) kemudian akan turun kembali. Selain oleh ikatan silang, sifat-sifat yang diperlihatkan pada gambar juga dipengaruhi oleh jenis ikatan silang, jenis polimer (karet), jenis dan jumlah bahan pengisi (Coran, 1978).

I. ROL KARET GILINGAN PADI

Rol karet gilingan padi (rice huller rubber) merupakan salah satu komponen penting mesin pengupas gabah yang berfungsi sebagai alat pemecah/pengupas gabah. Rol karet adalah rol yang dilapisi vulkanisat karet. Rol karet terdiri atas bagian dalam rol yang terbuat dari baja, besi tuang, kuningan atau perunggu. Sedangkan bagian luarnya merupakan lapisan vulkanisat karet. Rol karet pada gilingan padi digunakan untuk menghancurkan gabah-gabah padi (Nazarudin dan Paimin, 1999).

Menurut SNI (1989), mesin pengupas gabah padi jenis rol karet diklasifikaskan berdasarkan ukuran lebar rol karetnya, seperti yang disajikan pada Tabel 6. Sedangkan diantara bentuk rol karet dan sketsa mesin pengupas jenis rol karet dapat dilihat pada Gambar 5.

Tabel 6. Spesifikasi mesin pengupas gabah jenis rol karet No. Tipe Lebar rol

(mm)

Konsumsi Tenaga (maks. jam/kg gabah)

Kapasitas (min. kg/jam) 1. Kecil 60 0,01 550 2. Sedang 102 0,0075 880 3. Besar 152 0,0066 1200 Sumber : SNI 02-0424-1989 a b

Sumber : a). www. luavang2.trustpass.alibaba.com, b). SNI (1989)

Sebagaimana produk-produk karet lain, rol karet gilingan padi juga memiliki persyaratan yang harus dipenuhi agar kualitasnya terjaga. Dari segi penampakan, permukaan rol karet harus seragam, tidak terdapat bercak belerang, dan tidak bergelembung. Selain itu, diperlukan beberapa pengujian khusus untuk menguji produk karet ini. Pengujian sifat fisika rol karet meliputi kekerasan, ketahanan terhadap abrasi, tegangan putus dan perpanjangan putus. Standar Nasional Indonesia (SNI) menetapkan spesifikasi persyaratan mutu rol karet gilingan padi, seperti yang tertera pada Tabel 7.

Tabel 7. Spesifikasi persyaratan mutu rol karet gilingan padi

No Uraian Satuan Persyaratan

I. Fisika

1. Tebal mm 10 ± 2

2. Tegangan putus N/mm2 min. 11,8 3. Perpanjangan putus % - min. 130

4. Kekerasan

4.1 Sebelum pemanasan shore A 90 ± 5 4.2 Setelah pemanasan shore A maks. penurunan 10 5. Ketahanan kikis

Grasseli mm

3

/kgm maks. 0,7 II. Organoleptis

Keadaan dan atau kenampakan rol karet

permukaan seragam, tidak terdapat bercak belerang, tidak retak, gores, lubang, lepuh, gelembung dan bebas dari benda-benda asing

III. METODOLOGI

A. BAHAN DAN ALAT

Bahan-bahan yang digunakan dalam penelitian ini adalah lateks kebun, asam sulfat teknis 95 persen, surfaktan emulgen 30 persen, enzim papain, dan amoniak sebagai bahan pembuatan karet siklo. Sedangkan bahan-bahan penyusun kompon rol karet gilingan padi adalah natural rubber (NR) dan styrena butadiena rubber (SBR), karet siklo, high styrene resins (HSR), belerang, silika, asam stearat, dibutilftalat (DBP), seng oksida (ZnO), polietilen glikol (PEG), CBS (cyclohexylbenzthiazysulphenamide), TMQ (2,2,4-trimetil-1,2-dihidroquinolin), titanium oksida (TiO2)dan struktol A-60

NS. Bahan kimia yang digunakan untuk analisis adalah aceton/asam format, aquades, NaOH, asam borat, indikator nitrogen, katalis selenium, H2SO4, dan

pelarut toluen.

Alat-alat yang digunakan adalah ember, saringan, penggilingan krep, oven, sentrifuse, saringan 325 mesh, gunting, neraca analitik, timbangan, desikator, erlenmeyer, cawan alumunium, gelas piala, gelas ukur, kertas saring, labu mikrojedhal, buret, pipet, termometer, alat destilasi, spektrofotometer, open roll mill, press molding, disk rheometer toyosaiki, shore A durometer, tensiometer, dan DIN abrader.

B. METODE PENELITIAN

1. Penelitian Pendahuluan

Penelitian pendahuluan bertujuan untuk memperoleh karet siklo yang digunakan sebagai bahan penguat pada rol karet gilingan padi. Bahan baku karet siklo berasal dari lateks DPNR (deproteinized natural rubber). Penelitian ini terdiri dari dua tahap yaitu :

Tahap 1. Pembuatan lateks DPNR

Lateks DPNR diperoleh melalui proses deproteinasi, yaitu proses penghilangan atau penurunan protein pada karet. Tahap ini diawali dengan

lateks kebun disaring terlebih dahulu untuk memisahkan kotoran-kotoran yang terdapat dalam lateks, lalu dilakukan pengujian kadar karet kering (KKK), kadar jumlah padatan (KJP), kadar nitrogen, dan viskositas Mooney. Kemudian lateks tersebut ditambah surfaktan emulgen sebanyak 2 bsk (berat perseratus bagian karet) untuk menstabilkan lateks agar tidak menggumpal. Selanjutnya lateks diencerkan hingga KKK lateks 10 %. Kemudian lateks ditambahkan enzim papain sebanyak 0,06 bsk. Tujuan dari penambahan enzim ini adalah untuk menghidrolisis protein dalam lateks sehingga dihasilkan lateks berkadar protein rendah.

Berikutnya, lateks diinkubasi selama ± 24 jam pada suhu ruang agar enzim dapat bekerja secara optimal. Kemudian lateks dipekatkan dengan alat sentrifuse yang berguna untuk memisahkan lateks dari serum sehingga mencapai KKK ± 60 %. Lateks yang dihasilkan ini dikenal dengan lateks DPNR (deproteinized natural rubber), lalu dilakukan analisis KKK, KJP, kadar nitrogen dan viskositas Mooney. Diagram alir proses pembuatan lateks DPNR dapat dilihat pada Gambar 6.

Gambar 6. Diagram alir proses pembuatan lateks DPNR (Alfa, 2002) Lateks kebun Lateks DPNR Pengenceran Inkubasi 24 jam Pemekatan KKK, KJP, kadar nitrogen, viskositas Mooney Emulgen 2 bsk Enzim papain 0,06 bsk Air Serum KKK, KJP, kadar nitrogen, viskositas Mooney

Tahap 2. Pembuatan karet siklo

Pada penelitian ini, pembuatan karet siklo menggunakan bahan baku lateks DPNR. Pembuatan karet siklo menggunakan metode Alfa (2002) dengan urutan sebagai berikut: lateks DPNR yang telah diketahui KKK-nya ditambahkan emulgen 2 bsk untuk mencegah penggumpalan saat kontak langsung dengan asam sulfat teknis. Setelah itu lateks DPNR diberi senyawa asam sulfat teknis untuk proses siklikasi lateks. Penambahan asam sulfat pada lateks DPNR berdasarkan perbandingan berat antara lateks DPNR dengan asam sulfat yaitu 1:1,4 (w/w). Kemudian campuran lateks DPNR dan asam sulfat dipanaskan pada suhu 1000C selama 2 jam sambil diaduk pelan agar terjadi pemutusan rantai lateks dari berantai panjang menjadi rantai berstruktur cincin yang ditandai dengan perubahan warna dari putih menjadi ungu.

Lateks yang telah tersiklikasi, kemudian dicuci dengan air panas untuk mencuci asam sulfat yang ada dalam campuran. Campuran yang dihasilkan berupa dispersi yang membentuk butiran-butiran berwarna putih. Proses selanjutnya adalah penetralan dengan amoniak untuk menghilangkan kelebihan asam sulfat sampai diperoleh pH netral. Kemudian dispersi tersebut dicuci kembali dengan air panas untuk menghilangkan sisa-sisa asam sulfat dan garam, lalu dikeringkan di oven pada suhu 70 – 800C sehingga dihasilkan serbuk karet siklo berwarna putih, lalu diuji kelarutan dan spektroskopi infra merah. Diagram alir proses pembuatan karet siklo dapat dilihat pada Gambar 7.

Gambar 7. Diagram alir proses pembuatan karet siklo (Alfa, 2002)

2. Penelitian Utama

Penelitian utama bertujuan untuk mengetahui sifat-sifat fisika rol karet gilingan padi yang menggunakan karet siklo sebagai bahan penguat. Ada beberapa tahap yang dilakukan dalam penelitian ini, yaitu:

Tahap 1. Pembuatan kompon rol karet gilingan padi

Bahan-bahan penyusun kompon ditimbang terlebih dahulu berdasarkan susunan formula rol karet gilingan padi. Formula rol karet gilingan padi dikelompokkan menjadi dua jenis berdasarkan bahan baku, yaitu formula A berbahan baku karet alam (NR) dan formula B berbahan baku karet sintetis (SBR). Masing-masing bahan baku disusun menjadi lima formula yang dibedakan berdasarkan variasi komposisi karet siklo

Lateks DPNR Pemanasan T=2 jam, t=1000C Pencucian Netralisasi pH netral Pencucian Pengeringan T =700C

Karet siklo Bentuk dan warna, kelarutan serta spektroskopi Emulgen 2 bsk Asam sulfat Air panas Amoniak Air panas

yang ditambahkan, yaitu 10, 20, 30, 40, dan 50. Selain itu, dibuat juga formula K sebagai formula pembanding yang menggunakan HSR pada NR dan SBR. Susunan formula rol karet dinyatakan dalam bsk (berat per seratus bagian karet), artinya semua bahan kimia karet yang digunakan berdasarkan seratus bagian karet. Susunan formula rol karet disajikan pada Tabel 8.

Tabel 8. Susunan formula rol karet gilingan padi

Bahan-bahan penyusun kompon Formula (bsk) 1 2 3 4 5 Rol karet pembanding K Bahan baku (karet) 100 100 100 100 100 100

Siklo 10 20 30 40 50 - HSR - - - 50 Silika 60 60 60 60 60 60 Polietilene glikol 6 6 6 6 6 6 ZnO 1,5 1,5 1,5 1,5 1,5 1,5 Asam stearat 1 1 1 1 1 1 DBP 3 3 3 3 3 3 Belerang 5 5 5 5 5 5 CBS 1,2 1,2 1,2 1,2 1,2 1,2 TMQ 1 1 1 1 1 1 Struktol A-60NS 1 1 1 1 1 1 TiO2 4 4 4 4 4 4

Sumber : Bayer India limited for rubber industry

Bahan-bahan penyusun kompon yang telah ditimbang, selanjutnya dikomponisasi di open roll mill dengan suhu penggilingan antara 60 – 700C. Sebelum bahan-bahan dicampur, bahan baku rol karet dimastikasi terlebih dahulu agar karet menjadi lunak sehingga memudahkan pencampuran bahan-bahan kimia lainnya. Urutan dan waktu pencampuran bahan-bahan penyusun kompon pada formula rol karet gilingan padi seperti yang tertera pada Tabel 9.

Tabel 9. Urutan dan waktu pencampuran bahan formula rol karet Formula A1, A2, A3, A4, A5 Formula B1, B2, B3, B4, B5 Waktu

(menit) Karet alam (NR) Karet sintetis (SBR) 2 Siklo dan struktol A-60 NS Siklo dan struktol A-60 NS 5

Silika, PEG, DBP dan TiO2 Silika, PEG, DBP dan TiO2 4-5

ZnO, asam stearat, dan TMQ ZnO, asam stearat, dan TMQ 2 CBS dan belerang CBS dan belerang 2

Sedangkan urutan dan waktu pencampuran untuk rol karet pembanding dapat dilihat pada Tabel 10. Kompon rol karet yang dihasilkan dibiarkan sekurang-kurangnya selama 16 jam.

Tabel 10. Urutan dan waktu pencampuran formula rol karet pembanding

Formula K-A Formula K-B Waktu

(menit) Karet alam (NR) Karet sintetis (SBR) 2 HSR dan struktol A-60 NS HSR dan struktol A-60 NS 5

Silika, PEG, DBP dan TiO2 Silika, PEG, DBP dan TiO2 4-5

ZnO, asam stearat, dan TMQ ZnO, asam stearat, dan TMQ 2 CBS dan belerang CBS dan belerang 2

Tahap 2. Karakteristik vulkanisasi dan pengujian sifat fisika rol karet gilingan padi

Kompon rol karet sebelum divulkanisasi ditentukan terlebih dahulu waktu vulkanisasi optimum (t90) di rheometer pada suhu 1650C. Selain itu,

penentuan karakter vulkanisasi meliputi juga modulus torsi maksimum (MHR), modulus torsi optimum (M90), modulus torsi minimum (ML),

waktu vulkanisasi optimum, waktu pravulkanisasi (ts2) dan indeks laju

vulkanisasi.

Setelah diketahui waktu vulkanisasi optimumnya, kompon rol karet divulkanisasi dan selanjutnya diuji sifat fisika vulkanisat rol karet. Pengujian sifat-sifat fisika rol karet gilingan padi meliputi uji kekerasan, tegangan putus, modulus 100 persen, perpanjangan putus, berat jenis, dan ketahanan kikis. Diagram alir proses pembuatan rol karet gilingan padi disajikan pada Gambar 8.

Gambar 8. Diagram alir proses pembuatan rol karet gilingan padi

C. RANCANGAN PERCOBAAN

Rancangan percobaan yang digunakan dalam penelitian ini yaitu rancangan acak kelompok/blok (karet alam dan karet sintetis) dengan satu faktor perlakuan dan dua ulangan. Faktor perlakuan yang dimaksud adalah variasi formula berdasarkan perbedaan komposisi karet siklo yang terdiri dari lima taraf yaitu 10, 20, 30, 40, dan 50. Model matematis rancangan percobaan satu faktor dengan rancangan acak kelompok lengkap menurut Mattjik dan Sumertajaya (2002) adalah :

Yij = μ + τi + βj +

ε

ij ;i = 1, 2, 3, 4, 5

j = 1,2 Karet

Vulkanisat rol karet Mastikasi

Pencampuran

Vulkanisasi Kompon rol karet

ZnO, TMQ, dan as.stearat

silika, PEG, TiO2 dan DBP

karet siklo dan struktol A-60 NS CBS dan belerang Uji sifat-sifat fisika Karakter vulkanisasi

Dengan :

Yij = Nilai pengamatan pada perlakuan ke-i dan kelompok ke-j

μ = Rataan umum

τi = Pengaruh perlakuan ke-i

βj = Pengaruh kelompok ke-j

ε

ij = Pengaruh acak pada perlakuan ke-i dan kelompok ke-jD. WAKTU DAN TEMPAT

Penelitian dilakukan dari tahun 2006 sampai dengan 2007 di Laboratorium Fisika, Laboratorium Kimia dan Pabrik Percobaan Balai Penelitian Teknologi Karet (BPTK) Bogor.

IV.

HASIL DAN PEMBAHASAN

A. PENELITIAN PENDAHULUAN

1. Karakteristik Lateks DPNR

Lateks DPNR dibuat melalui proses deproteinasi, yaitu proses penurunan kandungan protein lateks. Deproteinasi lateks dapat dilakukan dengan berbagai cara, yaitu dengan hidrolisis kimiawi menggunakan basa (saponifikasi) dan hidrolisis enzimatis dengan menggunakan enzim (Yapa dan Yapa, 1981 di dalam Alfa, 1999). Deproteinasi dengan enzim merupakan cara yang efisien karena dapat dihasilkan peptida-peptida yang kurang kompleks dan mudah dipecah serta melindungi produk dari kerusakan dan perubahan yang bersifat non hidrolitik (Johnson dan Peterson, 1974 di dalam Alfa, 1999).

Pada penelitian ini, pembuatan lateks DPNR dilakukan dengan cara hidrolisis enzimatis menggunakan metode hasil penelitian Alfa (2002), yaitu dengan menggunakan enzim proteolitik dan pengenceran sampai kadar karet kering (KKK) 10 % pada lateks kebun. Enzim proteolitik yang digunakan adalah enzim papain sebesar 0,06 bsk (berat per seratus bagian karet).

Sebelum ditambahkan enzim papain, lateks kebun yang telah disaring dan diketahui KKK-nya ditambahkan zat penstabil terlebih dahulu. Hal ini dilakukan agar kemantapan lateks tetap stabil selama penyimpanan. Kemantapan lateks terjadi karena bagian hidrofibik (benci air) dari surfaktan akan terserap pada permukaan partikel karet, sedangkan bagian hidrofilik (suka air) mengarah pada cairan membentuk lapisan yang akan melindungi partikel karet sehingga lateks tetap stabil. Zat penstabil yang digunakan pada penelitian ini adalah surfaktan emulgen sebesar 2 bsk.

Menurut Yapa dan Lionel (1980) di dalam Rahayu (2001), adanya protein di dalam lateks dapat mengganggu atau menghambat rekasi siklikasi. Enzim papain akan menghidrolisis protein yang terdapat dalam

lateks. Sedangkan protein yang menyelubungi partikel karet di dalam lateks sulit dihidrolisis oleh enzim papain. Kesulitan ini disebabkan protein tersebut berada dalam jaringan partikel karet yang saling terbelit dan kompleks. Karena itu lateks perlu diencerkan sampai KKK 10 % sehingga protein larut dalam air dan akan terbuang bersama dengan serum pada saat lateks dipekatkan.

Pemekatan lateks dengan alat pemusingan (sentrifugasi) selain untuk memisahkan lateks dari serum lateks, juga berguna untuk menurunkan kandungan protein dalam lateks. Prinsip kerja sentrifuse berdasarkan perbedaan berat jenis antara partikel karet dan serum. Serum memiliki berat jenis lebih besar daripada partikel karet sehingga partikel karet cenderung untuk naik ke permukaan, sedangkan serum merupakan lapisan di bawahnya. Jadi apabila lateks mengalami pemutaran/pemusingan, maka terjadi pemisahan antara lateks dengan serum karena adanya gaya sentripetal dan gaya sentrifugal yang mengarah keluar.

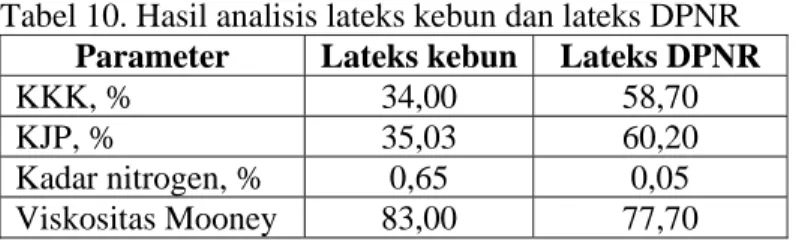

Setelah dihasilkan lateks pekat yang berkadar protein rendah atau disebut dengan lateks DPNR (deproteinized natural rubber), lateks tersebut dianalisis kadar karet kering (KKK), kadar jumlah padatan (KJP), kadar nitrogen dan viskositas Mooney. Hasil analisis lateks kebun dan lateks DPNR disajikan pada Tabel 10.

Tabel 10. Hasil analisis lateks kebun dan lateks DPNR Parameter Lateks kebun Lateks DPNR KKK, % 34,00 58,70 KJP, % 35,03 60,20 Kadar nitrogen, % 0,65 0,05 Viskositas Mooney 83,00 77,70

Dari Tabel 10 dapat dilihat bahwa pada lateks DPNR, nilai KKK-nya lebih tinggi dibandingkan dengan lateks kebun, yang berarti kandungan karet pada lateks DPNR lebih banyak karena serum lateks terbuang pada saat pemekatan. Penentuan KKK berguna untuk menambahkan bahan-bahan kimia yang lain, karena penambahan-bahan bahan-bahan-bahan-bahan kimia berdasarkan berat kering karet. Menurut Subramaniam (1987), lateks yang