BAB VI

ANALISIS FRAGMENTASI HASIL PELEDAKAN

6.1. Fragmentasi

Peledakan pada kegiatan penambangan merupakan salah satu cara yang efektif untuk pemberaian batuan yang secara fisik bersifat keras dan peledakan dilakukan agar proses pemberaian batuan penutup terjadi secara singkat dan waktu yang digunakan pun cukup cepat. Dalam suatu kegiatan peledakan (blasting), fragmentasi dan pelemparan batuan (flyrock) adalah merupakan dua akibat mendasar dari kegiatan peledakan yang harus diperhatikan. Salah satu penilaian terhadap keberhasilan suatu operasi peledakan pada areal tambang adalah tercapainya suatu tingkat fragmentasi batuan sesuai dengan yang direncanakan. Pada perusahaan tambang fragmentasi batuan hasil peledakan yang dibutuhkan harus sesuai dengan kapasitas alat muat dan alat angkut yang akan digunakan setelah proses peledakan tersebut. Parameter-parameter tersebut kenyataannya sangat bervariasi.

Fragmentasi adalah istilah umum untuk menunjukan ukuran setiap bongkah dari batuan hasil peledakan. Ukuran fragmentasi tergantung pada proses selanjutnya. Adapun ketentuan umum tentang hubungan fragmentasi dengan lubang ledak, yaitu :

1. Ukuran lubang ledak yang besar akan menghasilkan bongkahan fragmentasi maka dikurangi dengan menggunakan bahan peledak yang lebih kuat.

2. Penambahan bahan peledak akan menambah lemparan.

3. Batuan dengan intensitas tinggi dan jumlah bahan peledak sedikit dikombinasikan dengan jarak spasi pendek akan menghasilkan fragmentasi kecil.

Biasanya dalam pengaplikasian secara nyata dari fragmentasi batuan hasil peledakan dapat diketahui dan diukur dengan sebuah software, berupa software split desktop. Program Split Desktop merupakan program yang berfungsi untuk menganalisa ukuran fragmen batuan yang dikembangkan oleh Universitas

Arizona, Amerika Serikat. Pada Penelitian ini program Split Desktop digunakan untuk membantu menganalisis gambar fragmen material hasil peledakan, hasilnya berupa grafik persentase-persentase lolos material dan ukuran fragmen rata-rata yang dihasilkan dalam suatu peledakan.

6.2. Faktor-Faktor yang Mempengaruhi Fragmentasi Batuan

Adapun faktor-faktor yang mempengaruhi fragmentasi batuan, yaitu : 1. Temperatur

Pada temperatur tinggi molekul-molekul dan ikatannya dapat meregang dan berpindah sehingga batuan atau material akan lebih bereaksi pada kelenturan dan pada temperatur, material akan bersifat retas.

2. Tekanan bebas

Pada material yang terkena tekanan bebas yang besar akan sifat untuk retak menjadi berkurang dikarenakan tekanan di sekelilingnya cenderung untuk menghalangi terbentuknya retakan. Pada material yang tertekan yang rendah akan menjadi bersifat retas dan cenderung menjadi retak.

3. Kecepatan tarikan

Pada material yang tertarik secara cepat cenderung akan retak. Pada material yang tertarik secara lambat maka akan cukup waktu bagi setiap atom dalam material berpindah dan oleh karena itu maka material akan berperilaku atau bersifat lentur.

4. Komposisi

Beberapa mineral, seperti Kuarsa, Olivine, dan Feldspar bersifat sangat retas. Mineral lainnya, seperti mineral lempung, mica, dan kalsit bersifat lentur. Hal tersebut berhubungan dengan tipe ikatan kimianya yang terikat satu dan lainnya. Jadi, komposisi mineral yang ada dalam batuan akan menjadi suatu faktor dalam menentukan tingkah laku dari batuan. Aspek lainnya adalah hadir tidaknya air. Air kelihatannya berperan dalam memperlemah ikatan kimia dan mengitari butiran mineral sehingga dapat menyebabkan pergeseran. Dengan demikian batuan yang bersifat basah cenderung akan bersifat lentur, sedangkan batuan yang kering akan cenderung bersifat retas.

6.2.1. Faktor yang Dapat Dikendalikan

Ada dua prinsip yang harus digunakan untuk mengontrol ukuran fragmentasi yaitu cukupnya jumlah energi yang dihasilkan bahan peledak terpakai

di dalam massa batuan dan saat pelepasan energi juga tepat agar terjadi interaksi yang tepat. Lebih jauh, distribusi energi di dalam massa batuan terpecah ke dalam dua tahap yang berbeda. Pertama harus ada energi yang cukup untuk menghancurkan massa batuan dengan menggunakan jumlah bahan peledak yang tepat. Bahan peledak juga harus ditempatkan dalam suatu konfigurasi geometri sehingga energi optimum untuk fragmentasi. Konfigurasi geometri ini biasanya disebut dengan pola peledakan. Pelepasan energi pada waktu yang salah dapat mengubah hasil akhir, bahkan meskipun sejumlah energi yang tepat ditempatkan dengan strategis diseluruh massabatuan dalam pola yang tepat. Jika waktu inisiasi tidak tepat, maka dapat terjadi perbedaan pada pecahan batuan, getaran, airblast, flyrock dan backbreak.

a. Jenis Bahan Peledak

Bahan peledak adalah bahan senyawa kimia tunggal atau campuran berbentuk padat, cair, gas atau campuran yang apabila dikenai suatu aksi panas, benturan, gesekan atau ledakan awal akan mengalami suatu reaksi dengan kecepatan tinggi, hasil reaksinya sebagian atau seluruhnya berbentuk gas dan disertai panas dan bertekanan yang sangat tinggi.

b. Teknik Peledakan

Salah satu aspek pendukung keberhasilan operasi peledakan adalah pengetahuan tentang cara atau teknik peledakan, meskipun harus diakui bahwa faktor pengalaman sangat penting artinya. Cara atau teknik yang perlu diperhatikan dalam pekerjaan peledakan meliputi, Pemeriksaan lubang ledak (memeriksa kedalaman, memeriksa adanya hambatan berupa penyumbat lubang, memeriksa air, dan memeriksa rongga dan retakan). Pengisian lubang ledak (pengisian primer, penngisian isian utama, dan pengisian penyumbat (stemming). Penyambungan rangkaian (rangkaian sumbu api, rangkaian listrik seri, paralel, parallel seri), rangkaian sumbu ledak, rangkaian nonel). Analisa produktifitas peledakan untuk mencapai target produksi peledakan pada sisitem tambang terbuka pembongkaran tanah penutup overburden dilakukan dengan menggunakan metode pemboran (drilling) dan peledakan (blasting).

6.2.2. Faktor yang Tidak Dapat Dikendalikan a. Jenis Batuan

Secara umum, jenis batuan dibedakan atas 3 bagian yaitu batuan beku, batuan sedimen dan batuan metamorf. Jenis batuan perlu diketahui terlebih dahulu, agar dapat ditentukan jenis bahan peledak apa yang sesuai, dan metode mana yang akan diterapkan sehingga hasilnya cocok dengan perencanaan. Misalnya batuan beku umumnya lebih keras jika dibanding dengan batuan sedimen atau batuan metamorf, sehingga untuk peledakan batuan beku akan menggunakan bahan peledak dengan detonasi tinggi dalam hal ini menggunakan jenis bahan peledak High Explosive, sedang untuk batuan sedimen bias hanya dengan menggunakan bahan peledak Low Explosive.

c. Density Batuan

Density batuan adalah perbandingan antara berat (gram) dengan volume (cc), density batuan merupakan faktor yang mempengaruhi peledakan karena batuan dengan berat jenis yang lebih tinggi biasanya memerlukan faktor energi yang lebih tinggi untuk menghasilkan fragmentasi yang optimum kecuali jika batuan tersebut dalam keadaan berlapis-lapis dan bersambung dengan baik.

d. Kekuatan Batuan

Kekuatan batuan adalah sifat mekanik dari batuan, yaitu kemampuan batuan untuk mempertahankan diri terhadap tekanan maupun tarikan. Kekuatan batuan merupakan salah satu faktor yang mempengaruhi peledakan karena semakin besar kekuatan batuan, maka untuk memecahkan atau membongkar batuan tersebut juga akan membutuhkan tekanan yang besar pula, dalam hal ini harus disesuaikan dengan jenis bahan peledak yang akan digunakan.

e. Struktur Batuan

Struktur batuan yang dimaksud adalah berupa adanya perlapisan, retakan, serta rongga-rongga yang terdapat pada batuan. Struktur batuan merupakan salah satu faktor yang mempengaruhi peledakan, misalnya pada batuan berlapis dengan kohesi terbatas dapat bergeser sehingga menyebabkan patahnya bahan peledak. Batuan yang mempunyai banyak retakan, secara umum memerlukan energi peledakan yang relative lebih sedikit untuk mendapatkan fragmentasi yang baik, namun banyaknya rekahan serta rongga-rongga pada batuan menyebabkan terjadinya fly rock (batuan melayang), ledakan udara (airblast) serta getaran yang hebat.

6.3.1. Perhitungan Prediksi Distribusi Fragmentasi Kuz-ram

Salah satu data masukan untuk model Kuz-Ram adalah faktor batuan yang diperoleh dari indeks kemampuledakkan atau Blastability index (BI). Nilai BI ditentukan dari penjumlahan bobot lima parameter yang diberikan oleh Lily (dalam Hustrulid, 1999) yaitu Rock mass description (RMD) join plane spacing (JPS), joint plane orientation (JPO), specific gravity influence (SGI), dan Moh’s hardness (H).

...(Persamaan 6.1) Keterangan :

Xmean = fragmentasi batuan rata – rata, cm A = faktor batuan, yaitu :

1 untuk batuan yang sangat rapuh 7 untuk batuan yang agak kompak

10 untuk batuan kompak dengan sisipan yang rapat 13 untuk batuan kompak dengan sedikit sisipan Vo = volume batuan per lubang tembak (BxSxL), m3 Q = isian bahan peledak, kg.

E = Relatif Weight Strength bahan peledak yang dipakai (untuk ANFO = 100)

...(Persamaan 6.2)

...(Persamaan 6.3) Keterangan :

R = batuan yang tertahan pada ayakan x = ukuran lubang saringan / ayakan xc = fragmentasi yang khas

...(Persamaan 6.4)

Keterangan :

d = diameter lubang tembak (mm) B = burden (m)

W = standar deviasi lubang bor (m) A = perbandingan spasi dan burden PC = panjang muatan bahan peledak (m) H = tinggi jenjang (m)

6.3.2. Pembobotan Faktor Batuan

Untuk menghitung faktor batuan dengan nilai parameter batuan yang bervariasi, digunakan simulasi Monte Carlo. Dengan menggunakan simulasi Monte Carlo, diperoleh total bobot parameter batuan. Selanjutnya dari total bobot parameter dapat ditentukan indeks kemampuledakan (BI) dan faktor batuan sebesar 7,39. Data masukan faktor batuan, geometri peledakan, dan jumlah bahan peledak digunakan untuk memprediksi distribusi fragmen batuan hasil peledakan.

Perbandingan distribusi fragmen batuan antara hasil pengamatan lapangan dengan perhitungan model Kuz- Ram untuk bahan peledak ANFO adalah 5,84% untuk selang ukuran fragmen batuan < 20 cm, 14,95% untuk selang ukuran fragmen batuan 20 - 50 cm, 20,79% untuk selang ukuran fragmen batuan > 50 cm. Sementara perbandingan distribusi fragmen batuan antara hasil pengamatan lapangan dengan perhitungan model Kuz- Ram untuk bahan peledak Titan Black adalah 2,79% untuk selang ukuran < 20 cm, 14,02% untuk selang ukuran 20 – 50 cm, 16,81% untuk selang ukuran > 50 cm.

Untuk mendekatkan distribusi fragmen batuan hasil perhitungan model Kuz-Ram terhadap pengamatan lapangan, dilakukan koreksi terhadap X dan n dengan metode curve fitting. Dari hasil curve fitting diperoleh faktor koreksi X dan n untuk bahan peledak ANFO masing-masing 0,67 dan 1,20. Sementara faktor koreksi X dan n untuk bahan pelek Titan Black masing-masing 0,73 dan 1,26.

Distribusi fragmen batuan hasil peledakan dari perhitungan model Kuz-Ram setelah dikoreksi untuk bahan peledak ANFO adalah 21,94% untuk selang ukuran < 20 cm, 42,21% untuk selang ukuran 20-50 cm, 35,86% untuk selang ukuran > 50 cm. Distribusi fragmen batuan hasil peledakan dari perhitungan model Kuz- Ram setelah dikoreksi untuk bahan peledak Titan Black adalah 24,63% untuk selang ukuran < 20 cm, 42,86% untuk selang ukuran 20-50%; 32,51% untuk selang ukuran > 50

Tabel 6.1

Pembobotan Massa Batuan Untuk Peledakan

Parameter Pembobotan 1. Rock Mass Discription (RMD)

1.1 Powdery/friable 10

1.2 Blocky 20

1.3 totally massive 50

2. Join Plane Spacing (JPS)

2.1 Close (spacy <0,1 m) 10

2.2 intermediate (spacy 0,1 – 1

m) 20

2.3 wide (Spacy > 1 m) 50

3. Joint Plane Orientation (JPO)

3.1 Horizontal 10

3.2 Dip out of face 20

3.3 strike normal to face 30

3.4 dip into face 40

4. Specific gravity influence (SGI)

SGI = 25 x SG – 50 16,5

5. Hardness (HD) 5

Sumber: Document.tips

Dari tabel di atas didapatkan nilai pembobotan massa batuannya sebagai berikut:

a. Rock mass description (RMD), nilai pembobotan 50 b. Joint plane spacing (JPS), nilai pembobotan 50 c. Joint Plane orientation (JPO), nilai pembobotan 20 d. Specific gravity influence (SGI), nilai pembobotan 16,5 e. Hardness (H), nilai pembobotan 5

...(Persamaan 6.5) ...(Persamaan 6.6) Keterangan :

BI = blasting index RMD = rock mass description JPS = joint plane spacing JPO = joint plane orientation SGI = specific gravity influence H = hardness

RF = rock factor

6.4. Penggunaan Sofware Split Dekstop 6.4.1. Split Dekstop

Program Split Desktop merupakan program yang berfungsi untuk menganalisa ukuran fragmen batuan melalui foto digital. Split Desktop menyediakan alternatif ekonomis untuk melakukan manual sampling dan pengayakan (screening) yang diperoleh melalui photo lapangan. Photo yang diperoleh dapat langsung diproses dengan cepat dalam hitungan menit dan dengan analisa data yang sederhana.

Penggunaan Split Desktop juga meminimalkan personil untuk melakukan pengambilan dan pengolahan data, sehingga data dapat diolah dan diproses langsung dengan hasil yang akurat. Pada penelitian ini program Split Desktop digunakan untuk membantu menganalisis gambar fragmen material hasil peledakan, yang lebih dari 100 cm yang akan ditampilkan berupa grafik persentase lolos material dan ukuran fragmen rata-rata yang dihasilkan dalam suatu peledakan. Persentase lolos material hasil Split Desktop yang dianggap hasil aktual akan dibandingkan dengan perhitungan teoritis untuk memvalidasi keakuratannya. Adapun file yang dihasilkan oleh software ini, yaitu:

a. Dapat membaca file gambar dengan format : TIF, JPEG, atau windows BMP. b. Mengambil gambar dari video (video capture) dengan scion Framegrabber. c. Digital Video capture dengan IEEE 1394 (fireware).

d. Kelebiihan memproses gambar standar (Scaling, Filtering, dan sebagainya). e. Peralatan edit gambar (image editing tools).

f. Digitasi automatic partikel batuan. g. Identifikasi automatik partikel halus.

h. Menggunakan ukuran ayakan yang bisa disesuaikan (standar ISO, US, UK) i. Hasil berupa grafik distribusi ukuran yang bias disesuaikan.

k. Menggunakan perhitungan algoritma untuk menggabung dua gambar yang berbeda skala.

l. Kalkulasi automatik parameter dengan pendekatan metode distribusi Rosin-Ramler atau Schumann.

Split desktop merupakan program pemrosesan gambar (image analysis) untuk menentukan distribusi ukuran dari fragmen. Batuan pada proses penghancuran batuan yang terjadi pada proses penambangan.

Program split desktop dijalankan oleh engineer tambang atau teknisi di lokasi tambang dengan mengambil input data berupa foto digital fragmentasi. Sistem split desktop terdiri dari software, computer, keyboard, dan monitor. Terdapat mekanisme untuk mengunduh gambar dari kamera digital ke dalam komputer.

6.4.2. Langkah Kerja Split Dekstop

Program Split Desktop mempunyai beberapa tahap untuk dapat memperoleh hasil barupa grafik persentase lolos, yaitu sebagai berikut.

a. Akuisisi / memperoleh gambar (image acquisition)

Program Split Desktop dirancang agar dapat mengatur skala pada berbagai akuisisi gambar. Untuk gambar yang menggunakan satu maupun dua objek pembanding, menggunakan peralatan editing interaktif (interactif scaling tool).

Banyak cara untuk memperoleh gambar di lapangan dan melakukan penyekalaan. Agar lebih mudah dilakukan foto pada saat pencahaan bagus, yaitu siang hari yang cerah dengan posisi membelakangi matahari untuk meniadakan bayangan yang akan mengganggu pada gambar yang diambil, sehigga ukuran actual gambar tidak terganggu. Program Split Desktop menggunakan objek sebagai alat bantu dalam penyekalaan.

Tiga skala gambar yang direkomendasikan dalam pengambilan gambar menggunakan program Split Desktop, yaitu gambar skala besar (6x6m), skala sedang (3x3m), dan skala kecil (0,5x0,5m). jumlah gambar yang diperlukan setiap peledakan berkisar antara 5 – 20 gambar tergantung dari luas peledakan yang dilakukan (S. Essen, 2005 : 4).

Gambar 6.1 Foto Fragmentasi

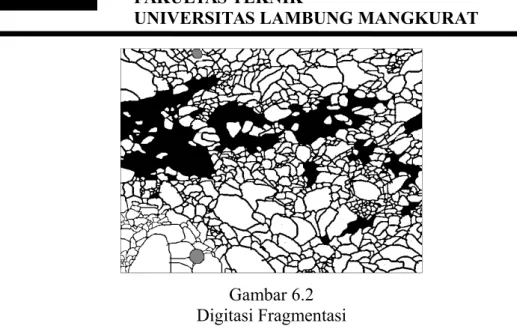

b. Digitasi Fragmentasi (Fragmentation & Delineation)

Setelah gambar diskalakan, langkah berikutnya adalah penggambaran batuan atau disebut dengan digitasi gambar. Dengan menggunakan perhitungan algoritma otomatik yang telah ada pada program Split Desktop. Keberhasilan optimum untuk setiap gambar ditentukan oleh pengguna.

Hasil dari delineasi otomatik baerupa binary image (gambar gray levels, hitam putih) yangmenggambarkan partikel yang berwarna putih dan latar belakan berwarna hitam (bias diseting), merupakan binary image hasil dari delineasi gambar muck pile. Area gelap pada gambar tersebut adalah gambar partikel ukuran sangat halus untuk di digitasi dan tidak memiliki ruang antar patikel. Area gelap ini sangat berpengaruh dalam perhitungan jumlah persentase lolos.

Pada kebanyakan gamabr muck pile dan pada banyak sumber gambar lain seperti haul truck atau leach piles, ada kejadian dimana algoritma penggambaran otomatis dalam Split Desktop tidak menggambar fragmen dengan baik ini disebabkan karena pencahayaan yang kurang baik, terdapat kelebihan material halus dalam gambar, kualitas gambar terlalu buruk dan alasan lain. Dalam kasus ini gambar duplikat yang mengandung gambar fragmen memerlukan perbaikan dengan menggunakan peralatan editing tools yang tersedia, Split Desktop dapat melakukan: Paint bucket filling of fines, Erasing unwanted delineations, dan Identifying non-rock fewatures.

Gambar 6.2 Digitasi Fragmentasi c. Analisa Ukuran (Size Analysis)

Setelah gambar telah di digitasi, langkah selanjutnya adalah melakukan pendekatan distribusi untuk material halus. Dua pilihan untuk distribusi tersedia pada Split Desktop, yaitu distribusi Schuman dan Rosin-Rammler.

d. Hasil (Result & Output)

Setelah uluran partikel telah dikalkulasi, Split Desktop dapat menyajikan informasi dalam 4 cara: linear-linear plot, distribusi ukuran juga ditampilkan dalam 3 format yaitu standar ISO, Standar UK, dan standar sendiri. Selaiin itu juga dapat dikeetahui ukuran persentase lolos ayakan P20, P50, P80 dan ukuran Top Size. Distribusi ukuran dan persentase lolos material juga dapat di simpan ke dalam hardisk dalam bentuk text.

Gambar 6.3

e. Keakuratan (Accuracy)

Pada tahun 1995, Noranda Technology Centre, melakukan pengujian keakuratan ayakan. Menggunakan tiga software: Fragscan,WipFrag dan Split Desktop, digunakan untuk mengukur distribusi ukuran dari sampel fragmen batuan dan hasilnya dibandingkan dengan hasil ayakan sebenarnya. Partikel batuan dibagi dalam empat bagian, satu bagian di ayak dan yang lainnya di tes (tes 1,2,3) dengan disebar, di foto dan dianalisa menggunakan tiga kali percobaan (test). Hasil original antara image analysis technology dan ayakan dan detail lain dijelaskan dalam Liu dan Tran.

Beberapa gambar dari percobaan ini di analisis menggunakan versi terbaru dari Split Desktop. Garis linear paling atas adalah linear-linear plot dan dibawah adalah log-linear plot. Distribusi ukuran halus material menggunakan asumsi Rosin-Rammler. Kesimpulannya, dua garis linear pada gambar.. berikut memberikan gambaran hasil prediksi yang sangat akurat untuk partikel halus maupun kasar ketika dibandingkan dengan hasil ayakan sebenarnya.

Menurut S. Essen & H.A. Bilgin dalam Efferct Of Explosive On Fragmentation, bahwa kesalahan (error) jika menggunakan Split Desktop adalah tidak lebih dari 10%, dengan rata-rata error 5%. Kesalahan (error) dalam penggunaan Split Desktop bias disebabkan oleh berbagai hal, diantaranya adalah: a. Kesalahan pengguna, seperti kesalahan menganalisis noise, sehingga lebih

banyak fragmen batuan yang tidak sesuai ukuran aslinya.

b. Kesalahan pengambilan gambar, misalnya banyak bayangan pada gambar yang menyebabkan banyaknya noise.

Sebuah tambang batubara berencana melakukan prediksi ukuran fragmen batuan hasil peledakan yang akan mereka lakukan. Sebagai engineer yang bekerja untuk perusahaan tersebut tugas anda dan team adalah memberikan analisa yang diinginkan dan memberikan rekomendasi agar peledakan yang akan dilaksanakan memiliki hasil yang memuaskan. Perlu diketahui bahwa tambang batubara tersebut menggunakan sistem open pit metode strip mining, penambangan searah strike.

Berikut data-data yang tersedia untuk mendukung evaluasi saudara.

1. Alat mekanis

a. Komatsu PC 2000-8 (spec alat lihat handbook). b. Drilltech SKF dengan diameter matabor 7,875 inch. 2. Bahan peledak

a. RWS : Dahana Emulsion Gold (spec liat handbook) b. Densitas Dahana Emulsion Gold = 1,15 gr/cc 3. Kondisi Geologi

Tabel 6.2

Parameter Genap Ganjil a. Jenis Batuan Andesit Claystone

b. JPS * **

c.JPO (Horizontal) (Dip Out of Face) d. Kuat tekan (UCS) 25 Mpa 35 Mpa

* Didapat dari pengukuran media kekar PSTP Unlam sisi yang menghadap utara. ** Didapat dari pengukuran media kekar PSTP Unlam sisi yang menghadap selatan.

X = Berdasarkan nomor kelompok saudara.

Y = Berdasarkan nomor NIM terakhir leader kelompok saudara.

Diketahui:

RWS Emultion : 107 Kondisi geologi setempat :

Tabel 6.3

Kondisi Geologi Khusus Parameter Genap Density Batuan (SGr) 2,26 gr/cc

RMD Blocky

JPS 0,2

JPO Horizontal

Kuat Tekan (UCS) 25 MPa Tabel 6.4 Geometri Peledakan Geometri Genap a. Burden (B) 6,011 m b. Spacing (S) 6,613 m c. Diameter 7,875 inch d. Stemming (T) 4,208 m e. Subdrilling (J) 1,202 m f. Tinggi Jenjang (H) 10,063 m Ditanya : Analisa Fragmentasi dan Rekomendasinya ? Penyelesaian : L = J + H = 1,202 + 10,063 = 11,265 meter PC = L – T = 11,265 – 4,208 = 7,057 meter

Vo = B x S x H = 6,011 x 6,613 x 10,063 = 400,011 meter3 LD = 0,34 x

ρ

Emultion x De2 = 0,34 x 1,15 x (7,875)2 = 24,248 kg/m Qe = PC x LD = 7,057 x 24,248 = 171,12 kg/lubang Tabel 6.5 Faktor Batuan Density batuan (SGr) 2,26 gr/cc RMD Blocky JPS * JPO **Kuat Tekan (UCS) 25 MPa

1. RMD sesuai dengan nilai yang sudah ditetapkan, sehingga didapat batuan tersebut adalah blocky dengan bobot nilai 20.

2. JPS didapat dari perhitungan kekar PSTP Unlam yang menghadap Utara, bahwa banyaknya kekar dalam panjang satu bidang yaitu : - Panjang bidang = 2 meter

- Banyak kekar dalam 1 bidang = 10 kekar

Jadi, jarak antara kekar atau jarak antara bidang lemah ± 0,2 m, termasuk dalam bobot intermediate = 20

3. JPO didapat dari pengamatan dan analisa dimana arah face yang dapat digunakan adalah Horizontal = 10

4. SGI didapat dari densitas batuan (SGr) dimasukkan ke dalam rumus

SGI = (25 x SGr) – 50 = (25 x 2,26) – 50 = 6,5

5. Hardness didapatkan dari tabel perbandingan antara kuat tekan (UCS) dan kekerasan (Mohs) yaitu untuk 25 MPa = 2 – 3 Mosh (digunakan 2,75 Mohs) BI = 0,5 (RMD + JPS + JPO + SGI + H) = 0,5 (20 + 20 + 10 + 6,5 + 2,75) = 29,625 A = 0,12 x BI = 0,12 x 29,625 = 3,56

Ukuran Fragmen Batuan Rata-rata : Xmean= A

(

Vo Qe)

0,8 Qe1 /6(

E 115)

−0,63 ¿3,56(

400,01 171,12)

0,8 (171,12)1 /6(

107 115)

−0,63 = 3,56 x 1,97 x 2,36 x 1,046 = 17,31 cm Indeks keseragaman : n ¿(

2,2−14DB)(

1−WB)

(

1+(A−1)2)

(

PCH)

n ¿(

2,2−14200,0256,011)(

1−6,0110)

(

1+(1,1−1)2)

(

10,0637,057)

n ¿ 1,78 x 1 x 1,05 x 0,701 n = 1,31Karakteristik Ukuran: Xc= Xmean (0,693)1 n Xc= 17,31 (0,693) 1 1,31 Xc=¿ 22,9

Volume bucket PC 2000-8 SP adalah 12 m3 (Komatsu PC 2000-8 SP)

Jadi, Vbucket = 43 π r3 r 3 =V bucket 4 3 π ¿ 12 4 33,14 ¿2,866 m r =

√

32,866 = 1,42044 m = 142,044 cmJadi, berdasarkan hasil fragmentasi ukuran batuan berupa bongkah yaitu 142,044 cm dengan persentase sebesar 0,1 %.

Persentase fragmentasi tertahan adalah : Rx = e −( X Xc) n R400= 2,718 −(400 22,9) 1,31 = 0 %

Tabel 6.6

Persentase Lolos dan Tertahan Berdasarkan Ukuran Saringan ukuran

saringan (cm) Tertahan (%) Lolos (%)

400 0 100 200 0 100 150 0 100 100 0,10 99,90 90 0,25 99,75 80 0,58 99,42 70 1,33 98,67 60 2,93 97,07 50 6,20 93,80 40 12,54 87,46 30 24,07 75,93 20 43,28 56,72 10 71,34 28,66 0 100 0,00