Yogyakarta, 28 Agustus 2008

PENGARUH

KECEPATAN

PEMANASAN

DAN W AKTU DALAM

PELEBURAN P ASIR ZIRKON

Sajima, Tunjung Indrati, MuIyonoPTAPB - BATAN, Yogyakarta

Abstrak:

PENGARUH KECEPA TAN PEMANASAN DAN WAKTU DALAM PELEBURAN

PASIR ZIRKON. Telah dilakukan penelitian terhadap pengaruh kecepatan pemanasan dan waktu dalam peleburan pasir zircon. Pasir zirkon dicampur dengan soda api pada perbandingan berat

1 9

pasir dalam1,1 9

soda api. Gampuran yang homogen dimasukkan ke dalam tungku peleburan, kemudian dipanaskan pada suhu 750 °G. Setelah dingin, leburan diambil terus ditimbang. Leburan dilindi dengan air kemudian padatan dipisahkan dari beningannya dengan cara penyaringan. Residu dilarutkan dalam asam khlorida 4 N. Larutan yang diperoleh disaring dengan kertassa ring. Kandungan zirkonium dianalisis dengan Spektrometer Pendar Sinar-X. Penelitian ini mempelajari pengaruh kecepatan pemanasan dan waktu dalam peleburan pasir zirkon. Kondisi optimum peleburan pasir zirkon optimum pada kecepatan pemanasan 10 °G per menit sedangkan lama penahanan 90 menit. Efisiensi yang diperoleh pada keadaan tersebut sebesar 93, 12 %.

Kata kunci : peleburan, pasir zirkon, kecepatan pemanasan dan waktu.

Abstract:

THE EFFECT OF HEA TING RATEAND TIME ON ZIRCON SAND FUSION. Heating rate and time effects on zircon sand have been experimently investigated. Zircon sand and sodium hydroxide have mixed at

1 9

zircon sand by1.1 9

sodium hydroxide in heavy comparation. The homogen mixture was put in to furnace, then heated at 750 °G. After cold, the fusion was taking out to weigh. The fusion leached by water then the precipitation result separated from the filtration by sifting style. Precipitation result was dissolved with 4 N hydrochloride acid. The solution was sifting with filter paper. Zirconium countain degre analyzed by using X-Ray Fluorecence. This research aim was to know the influence heating rate and time on zircon sand fusion. The optimum condition was yielded at the heating rate 10°G per minutes, whereas the time at 90 minutes. The recovery of this treatment was93. 12%.Key notes: Fusion, zircon sand, heating rate and time.

PENDAHULUAN

Zirkonium

berbagai sifat yang unggul['],merupakan bahan yangantara lain tahanmempunyai terhadap suhu tinggi, tahan korosi, mempunyai tam pang lintang neutron thermal yang kecil (0,18 -0,2 barn) dan dapat menaikkan sifat fisik terhadap logam paduannya. Karena beberapa sifat yang dimilikinya, material ini mempunyai nilai yang sangat strategis dalam berbagai industri. Dalam industri nuklir, bahan ini dapat dimanfaatkan sebagai bahan struktur reaktor nuklir maupun kelongsong bahan bakar nuklir, selain itu dapat puladigunakan sebagai pelapis bahan bakar Reaktor Suhu Tinggi (RST).

Menurut Lutsman, ada dua eara pengambilan zirkonium dari mineralnya, yaitu[2] :

I. Metode kering, mineral zirkon (ZrSi04) diolah pada suhu tinggi dengan bahan pereaksi karbon dan gas khlorin, kemudian dimurnikan.

2. Metode basah, silikat oksida dipisahkan dari mineral zirkon, kemudian dilakukan pemurnian dengan berbagai earn.

Penelitian yang telah dikerjakan menggunakan metode basah, karena mempunyai beberapa keunggulan dibanding dengan metode

PENELITIAN DAN PENGELOLAAN PERANGKAT NUKLIR Pusat Teknologi Akselerator don Proses Bahan

Vogyakarta, 28 Agustus

2008I. Tungku dengan pembangkit panas dari nikelin, alat ini mampu menghasilkan panas maksimum

1100 0c.

2. Tungku dengan pembangkit panas dari kawat Tungsten. Alat ini mampu menghasilkan panas maksimum 15000c.

3. Tungku dengan sistem penghantar. Alat ini mampu menghasilkan panas maksimum 2500 0c.

Percobaan yang telah dilakukan digunakan tungku dengan jenis tungku dengan pembangkit panas dari n\kelin, karena suhu yang diperlukan untuk melebur campuran pasir zirkon dan soda api hanya 750°C.

Hasil proses peleburan berbentuk amorf berwarna putih kecoklatan dan tidak berbau. Natrium zirkonat (Na2ZrOJ) bersifat tidak larut dalam air, sedangkan natrium silikat (Na2ZrOJ) bersifat larut dalam air. Perbedaan kedua sifat tersebut menjadi dasar untuk proses pemurnian zirkonium dari silikat. Penelitian mengenai pemisahan silikat dari zirkonium telah dilakukan oleh beberapa peneliti, antara lain Dwiretnani melindi leburan pasir zirkon dengan air. Hasil yang diperoleh hampir semua silikat terpisahkan dari zirkonium.

Leburan hasil proses dilindi dengan air pada perbandingan I g leburan dalam 30 mL air, kemudian disaring dan dikeringkan. Residu yang sudah kering dilarutkan dalam larutan HCI 4 N dengan perbandingan I g residu dalam 30 mL HCI 4 N sehingga diperoleh larutan zrOch. Reaksi yang terjadiberikut[Jf:pada proses pelarutan diduga sebagai

Na2Zr03+2 HCI ...• ZrOCIl +2 NaOH (2)

Hasil proses pelarutan tersebut, setelah dilakukan penyaringan ternyata masih ada residu yang tidak larut (tertinggal pada kertas saring), hal ini diduga pasir zirkon yang tidak melebur.

Cara menghitung efisiensi proses peleburan digunakan persamaan sebagai berikut:

proses kering diantaranya tidak menggunakan suhu tinggi sehingga hemat listrik (energi).

Tahap pertama dalam pengolahan pasir zirkon pada metode proses basah adalah peleburan pasir zirkon. Suhu yang diperlukan dalam tahap ini kurang dari 1100 °C sehingga tungku peleburan yang diperlukan menggunakan pembangkit dari kawat nikelin. Tungku peleburan ini dilengkapi dengan cerobong asap yang didukung oleh motor hisap. Manfaat dari cerobong asap ini adalah untuk menghisap gas buang (gas hasil samping reaksi proses peleburan). Gas hasil samping ini harus ditangani dengan cermat, apabila tidak ditangani akan merusak komponen tungku dan membahayakan operator.

Tahapan ini (peleburan) merupakan kegiatan yang sangat menentukan proses selanjutnya terutama dalam proses pemumian. Kemumian produk sangat berpengaruh pada pemanfaatannya, oleh karena itu dalam pelaksanaannya perlu kecermatan dan ketelitian.

Faktor-faktor yang mempengaruhi proses peleburan antara lain kecepatan pemanasan dan waktu penahanan. Semakin tinggi kecepatan pemanasan berarti semakin besar panas yang diterima oleh suatu materi. Waktu penahanan semakin lama akan memberikan kesempatan kepada pereaksi untuk melakukan reaksi secara sempuma. Pada penelitian ini, variabel yang dipelajari adalah pengaruh kecepatan pemanasan dan waktu penahanan dalam peleburan pasir zirkon.

Kandungan zirkonium dianalisis menggunakan teknik Spektrometer Pendar Sinar-X. Teknik ini sering digunakan daripada teknik analisis lainnya, karena mempunyai berbagai kelebihan dibanding cara konvensional lainnya. Kelebihan dari teknik ini dibanding teknik yang lain antara lain; lebih cepat, seksama dan dapat digunakan pada cuplikan yang berbentuk padat, cair maupun lumpuran. Pada teknik ini, ketelitian sangat dipengaruhi oleh adanya unsur-un sur lain dan sifat-sifat kimia cuplikan yang pada umumnya dikenal

sebagai pengaruh matriks dan homogenitas. Xf - Xi x 100 %

R=~ (3)

TEORI

Berdasarkan Croll process, peleburan pasir zirkon merupakan proses pemecahan mineral zirkon menjadi silikat maupun zirkonat. Reaksi yang terjadi pada proses peleburan pasir zirkon adalah sebagai berikut[3] :

ZrSi04 +4NaOH - Na2Zr03 + Na2Si03 +2H20 (1)

Reaksi ini terjadi pada suhu antara 700°C hingga 800°C. Menurut Daryanto (1987), ada tiga jenis tungku antara lain[4] :

dimana : R : efisiensi

Xf: zirkon dalam pasir

Xi :zirkon dalam residu sisa pelarutan.

Analisis menggunakan teknik Spektrometri Pendar Sinar-X sangat dipengaruhi oleh beberapa faktor, misalnya pengaruh matriks dan heterogenitas[S]. Salah satu cara untuk memperoleh keseksamaan dan ketelitian yang tinggi adalah standar kalibrasi. Syarat-syarat agar dapat digunakan sebagai standar kalibrasi antara lain mempunyai kemiripan sifat-sifat fisik dan komposisi kimia dari cuplikan yang dianalisis.

Pusat Teknologi Akslerator dan Proses Bahan Yogyakarta, 28 Agustus 2008

Menurut Junaedi dkk (1996)[6J matriks Ce, La dan campuran tanah jarang sampai dengan kadar 100 ppm terhadap konsentrasi zirkonium 2500 ppm tidak mempengaruhi intensitas spektra ZrKa TATA KERJA

Bahan

Pasir zirkon hasil penambangan dari pulau Bangka-Belitung. Soda api teknis (NaOH) sebagai bahan pereaksi dalam proses peleburan. Aquadest buatan PTAPB-BATAN digunakan sebagai bahan pengencer dan pelindi leburan. Larutan HCI 4 N sebagai bahan pelarut residu. Bahan standar digunakan sebagai standar dalam analisis zirkonium menggunakan teknik Spektrometer Pendar Sinar-X. Alat yang digunakan

Tungku peleburan dengan sumber panas dari kawat nikelin. Peralatan gelas digunakan untuk proses pelindian, penyaringan dan pelarutan. Satu set pengaduk magnet merk Ceramac Midi untuk proses pelindian dan pelarutan. Bar/pengaduk <I>

=

5mm, panjang 50 mm sebagai alat bantu dalam proses pelindian maupun proses pelarutan. Alat penimbang analitis (Mettler H-20) digunakan untuk menimbang bahan pereaksi maupun hasil proses.

Peralatan analisis meliputi : Satu set Spektrometer Pendar Sinar-X yang digunakan untuk pencacahan sampel. Plastik mylar buatan spex dan vial sebagai sarana penunjang analisis.

Cara Kerja Persia pan umpan

Pasir zirkon yang tersedia ditimbang dengan berat tertentu, begitu juga NaOH padat. Kedua bahan dimasukkan ke dalam tempat pencampur dengan perbandingan berat 1 g pasir zirkon dengan 1,1 g NaOH. Campuran diaduk selama I jam agar diperoleh campuran yang homogen.

Variabel Pengaruh Kecepatan Pemanasan Umpan yang tersedia ditaruh dalam krus peleburan, kemudian dimasukkan ke dalam tungku dan ditutup dengan rapat. Saklar listrik dihubungkan dengan sumber listrik utama (PLN), kemudian tombol tungku diatur dalam posisi on. Pengendali suhu diprogram untuk kecepatan pemanasan 8 °c per menit hingga suhu tungku mencapai 750°C. Apabila suhu sudah mencapai 750°C, pemanasan dipertahankan selama 60 menit, kemudian tungku dimatikan. Jika tungku sudah dingin, leburan diambil untuk ditimbang. Terhadap hasil proses peleburan ini, dilakukan pelindian dengan air dengan perbandingan I g hasil peleburan dalam 30 mL air. Hasil yang diperoleh dari proses pelindian dipisahkan dengan penyaringan untuk

mengambil residu, sedangkan filtrat yang mengandung pengotor (silikat) dibuang. Residu yang didapat dikeringkan. Residu yang telah kering dilarutkan dalam asam khlorida (HCI) 4 N dengan perbandingan I g residu dalam 30 MI asam khlorida. Larutan yang diperoleh (ZrOClz) disaring dengan kertas saring. Padatan yang tertinggal di kt:rtas saring diambil dan dikeringkan kemudian ditimbang yang merupakan pasir zirkon yang tidak melebur. Kandungan zirkonium dalam umpan maupun hasil proses dianalisis menggunakan teknik Analisis Spektrometri Pendar Sinar-X. Percobaan ini diulangi dengan parameter yang lain (2,4,6,10,12 dan 14°C per menit) dengan suhu dan waktu penahan yang sarna.

Varia bel Waktu

Umpan yang tersedia ditaruh dalam krus peleburan, kemudian dimasukkan ke dalam tungku dan ditutup dengan rapat. Saklar Iistrik dihubungkan dengan sumber listrik utama (PLN), kemudian tombol tungku diatur dalam posisi on. Pengendali suhu diprogram untuk kecepatan pemanasan 10°C per menit hingga suhu tungku mencapai 750°C. Apabila suhu sudah mencapai 750°C, pemanasan dipertahankan selama 30 men it, kemudian tungku dimatikan. Jika tungku sudah dingin, leburan diambil untuk ditimbang. Terhadap hasil proses peleburan ini, dilakukan pelindian dengan air dengan perbandingan I g hasil peleburan dalam 30 mL air. Hasil yang diperoleh dari proses pel indian dipisahkan dengan penyaringan untuk mengambil residu, sedangkan filtrat yang mengandung pengotor (silikat) dibuang. Residu yang didapat dikeringkan. Residu yang telah kering dilarutkan dalam asam khlorida (HCI) 4 N dengan perbandingan I g residu dalam 30 ml asam khlorida. Larutan yang diperoleh (ZrOCh) disaring dengan kertas saring. Padatan yang tertinggal di kertas saring diambil dan dikeringkan kemudian ditimbang yang merupakan pasir zirkon yang tidak melebur. Kandungan zirkonium dalam umpan maupun hasil proses dianalisis menggunakan teknik Analisis Spektrometri Pendar Sinar-X. Percobaan ini diulangi dengan parameter yang lain (45, 60, 75, 90, 105 dan 120 menit) dengan suhu dan kecepatan pemanasan yang sarna (10°C per men it).

HASIL DAN PEMBAHASAN

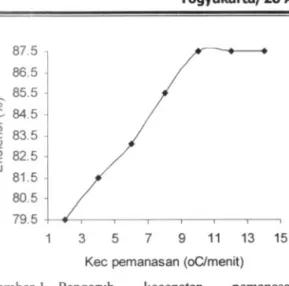

Proses peleburan merupakan tahapan yang harus dicermati dalam pengolahan pasir zirkon pada metode proses basah agar diperoleh hasil dengan kemumian yang memenuhi persyaratan. Hasil penelitian dengan parameter pengaruh kecepatan pemanasan terhadap peleburan disajikan pada Gambar I.

PENELITIAN DAN PENGELOLAAN PERANGKAT NUKLIR Pusat Teknologi Akselerator don Proses Bahan

Yogyakarta, 28

Agustus 2008Kec pemanasan(oC/menit)

Gambar I. Pengaruh kecepatan pemanasan terhadap efisinsi pada suhu peleburan 750°C selama 60 men it.

Gambar 1 menunjukkan, kecepatan pemanasan semakin tinggi akan mengakibatkan efisiensi proses peleburan semakin tinggi (semakin baik), hal ini menunjukkan bahwa semakin besar kecepatan pemanasan berarti panas yang diterima oleh umpan semakin sedikit. Akibat jumlah panas yang diterima semakin banyak menyebabkan reaksi antara pasir zirkon dengan NaOH semakin baik dan sempuma serta material yang mudah menguap dan menutup permukaan umpan akan hiJang. Ditinjau dari Gambar 1 di atas, tampak ketika kecepatan pemanasan dinaikkan dari 2 °C per menit hingga mencapai 10°C per men it, efisiensinya mengalami kenaikan secara signifikan, namun setelah kecepatan pemanasan dinaikkan terus hingga 14°C per menit, kenaikkan efisiensinya sudah tidak tajam lagi (tidak mengalami perubahan yang berarti), hal ini menunjukkan bahwa kecepatan pemanasan 10 °C per menit merupakan kecepatan pemanasan yang optimum.

Hasil penelitian pengaruh waktu penahanan terhadap hasil proses disajikan pada gambar 2.

9

11

13

15

87.5 86.5 ~ 85.5 ~ 84.5 .~ 83.5 Q) :!i! 82.5 w 81.5 80.5 79.53

94 92 ~ 90 'iij :5 88 :!!!jjJ 86J/

:~

255

50 7 75 Waktu (menit) 100 125Pada Gambar 2. Pengaruh waktu penahanan terhadap efisiensi hasil proses peleburan pada suhu 750°C dan kecepatan pemanasan 10 °C per men it, tampak ketika waktu penahanan dinaikkan terus, akan mengakibatkan efisiensi proses peleburan mengalami kenaikan, hal ini menunjukkan bahwa semakin lama waktu peleburan akan memberikan kesempatan kepada pasir zirkon dan soda api untuk melakukan reaksi secara sempurna dan semakin lama waktu penahanan berarti jumlah panas yang diterima oleh umpan semakin banyak. Pada Gambar 2 di atas, tampak bahwa ketika waktu penahanan dinaikkan dari 15 menit hingga 90 menit, efisiensi proses peleburan mengalami kenaikan sangat tajam, namun ketika waktu penahanan dinaikkan terus hingga 120 menit, kenaikan efisiensinya sudah tidak tajam lagi, hal ini menunjukkan bahwa waktu penahanan selama 90 menit merupakan waktu yang optimum

KESIMPULAN

Tungku peleburan dengan sumber panas dari kawat nikelin dapat digunakan untuk proses peleburan pasir zirkon dengan baik. Hasil penelitian menunjukkan bahwa proses peleburan pada kecepatan 10°C per menit dan lama penahanan 90 menit merupakan waktu yang optimum dengan efisiensi peleburan 93,12 %.

DAFT AR PUST AKA

1. BENEDICT, M, PIGFORD, T.H., Nuclear Chemical Enginering., Mc Graw Hill Book Company, New York (1981 ).

2. LUTSMAN, B., and KERZE, F. Jr., The Metalurgy of Zirconium., Mc Graw Hill Book Company, Inc, New York, (1955), hall-216. 3. ELiNSON, SV, PETROV, KL, Zirconium

Chemical and Physical Methods of Analyzer., Atomic Energy at The Cuncil of Ministrys, Mozcow (1960).

4. DARY ANTO., Pengetahuan Teknik Listrik., Cetakan pertama, Penerbit Erlangga, Jakarta ( 1987).

5. BERTIN, E.P., Instroduction to X-Ray Spectrometric Analyze., Plenum Press, New York (1978).

6. JUNAEDI E, ISWANI., Pembakuan Metode Analisis Zirkonium di dalam Zirkonium-Hafnium Oksi Khlorid dengan Spektrometer Pendar Sinar-X., Prosiding PPI, PPNY -SA TAN (1996).

Gambar 2. Hubungan waktu penahanan terhadap efisiensi pada suhu 750°C dan kecepatan pemanasan 10°C per menit.

I

Pusat Teknologi Akslerator don Proses Bahan Yogyakarta, 28 Agustus 2008

TANYA JAWAB Suyanti

~ Sepengetahuan kami, penelitian ini sudah pemah dilakukan, proses ini merupakan proses paling awal pada pemumian Zr. Dari beberapa makalah lain yang telah dipublikasikan sudah sampai pada pemurnian. Apakah penelitian ini merupakan metode baru? Apa kelebihan penelitian ini dibandingkan dengan proses yang telah dilakukan oleh peneliti lain?

Sajima

~ Memang benar, penelitian ini tentang pengolahan pasir zirkon dan sudah lama dilakukan dengan berbagai variabel baik dengan metode basah maupun kering