BAB 4

ANALISIS DAN PEMBAHASAN

4.1 Profil Perusahaan

Dalam profil perusahaan akan dijelaskan mengenai sejarah perusahaan disertai dengan visi dan misi, serta strategi perusahaan.

4.1.1 Sejarah Singkat Perusahaan

PT SINGGANG JATI merupakan salah satu perusahaan yang

memfokuskan usahanya pada pelaksanaan pembuatan meubelair, pemasok barang – barang meubelair pabrikan, alat -alat kantor, dan melayani jasa pembuatan design interior untuk kebutuhan di lingkungan instansi pemerintahan maupun swasta.

PT SINGGANG JATI memulai usahanya pada tahun 1969. pada

mulanya usaha kami bermula dari perdagangan kayu jati gelondongan dan gergajian, yang kemudian berkembang ke usaha pembuatan furniture.

Kini PT SINGGANG JATI adalah wujud dari perusahaan pembuatan furniture yang didukung dengan alat - alat produksi bersklala besar, serta sumber daya manusia yang memiliki produktivitas kerja yang efektif dan efisien.

Perusahaan ini biasanya melakukan tender – tender untuk memperoleh konsumen, selain melalui itu semua, PT SINGGANG JATI juga membuka showroom dimana barang yang ada sudah ready stock dan

PT SINGGANG JATI berlokasi di Jl. Pahlawan Revolusi Komp. Pacul Emas, Tel (62-21) 8615271. email : [email protected]

4.1.2 Visi Perusahaan

Visi dari PT SINGGANG JATI adalah :

Menjadi perusahaan furniture yang memiliki keunggulan dalam pelayanan jasa design interior dan menyediakan produk unggulan, yang tepat kualitas, dana kuantitas, serta menciptakan produk yang bermutu.

4.1.3 Misi Perusahaan

Misi dari PT SINGGANG JATI adalah :

Menyajikan produk – produk furniture yang Inovatif, Creatif dan Tepat Guna. Misi ini terinspirasi dari komitmen perusahaan yang berusaha selalu memberikan pelayanan terbaik dan memuaskan konsumen dan rekan bisnis.

4.1.4 Strategi Perusahaan

* meningkatkan daya saing dan mempertahankan keunggulan dalam menghasilkan produk yang berkualitas (inovatif, up to date, tahan lama) disamping memberikan service terbaik yang berkesinambungan sesuai

kebutuhan pelanggan,

* menjalin kemitraan yang berkesinambungan dengan pihak swasta

maupun pemerintahan,

* mengembangkan kemampuan dan kompetensi yang selalu diperbaharui management mutu untuk meningkatkan kualitas dan produktivitas SDM, maupun penerapan teknologi yang inovatif, serta hemat energi.

Dokumen Control

Administrasi Tim Estimasi Gudang Administrasi Pelaksana Akuntansi Pelaksana

Marketing dan Data Produksi Lapangan Umum Keamanan

Akuntansi Pengawas Khusus Kendaraan

Pengawas Pengawas Bagian

Staff Produksi Produksi Bagian Kebersihan Marketing Kayu dan Finishing Mesin Kayu dan

Jok Daur Ulang Staff Umum

dan Pemeliharaan Pelaksana 37 Penagihan Drafter Manager Keuangan dan Umum Internal

Auditor

Recepsionist Asisten Manager Keuangan dan Umum

Pemebelian Kasir Manager

Produksi dan Proyek Manager

Pemasaran

Pengiriman

Designer Asisten Manager

Produksi dan Proyek

Sales Bagian Pengepakan dan Tim Proyek Manager Representatif Team P.P.I.C

4.2 Pelaksanaan Pengendalian Mutu pada PT Singgang Jati

Setiap perusahaan dalam menjalankan usahanya, hal yang menjadi perhatian utama adalah mutu dari bahan baku yang diperoleh. Jika bahan baku yang peroleh suatu perusahaan mempunyai mutu yang baik maka konsumen akan setia pada produk yang dihasilkan tersebut dan tidak beralih ke produk lain yang sejenis yang dihasilkan oleh perusahaan lain.

Tujuan utama dari pengendalian mutu yang diterapkan pada PT Singgang Jati adalah mempertahankan dan meningkatkan mutu dari produk baku yang dihasilkan agar dapat diterima oleh konsumen. Dengan demikian perusahaan harus selalu memperhatikan mutu dari produk yang dihasilkan, maka perusahaan mengadakan kegiatan pengendalian mutu.

Pengendalian mutu dilakukan pada semua produk yang dihasilkan oleh PT Singgang Jati. Agar semua produk yang dihasilkan oleh perusahaan harus sesuai dengan standar yang telah ditetapkan oleh perusahaan. Setiap produk yang dihasilkan diperiksa agar tidak terjadi penyimpangan dari standar mutu yang ditetapkan. Jika terjadi penyimpangan maka dilakukan analisis yang bertujuan sebagai umpan balik atas tindakan perbaikan pada proses produksi selanjutnya.

Dalam mempertahankan kelangsungan hidupnya dan sesuai dengan keinginan konsumen, perusahaan mengadakan pengendalian mutu yang menjamin bahwa mutu yang telah ditetapkan oleh perusahaan sesuai dengan standar yang telah ditentukan oleh perusahaan. Sebagai langkah awal dalam pengendalian mutu perusahaan merencanakan standarisasi mutu produksi. Adapun perencanaan standar mutu yang ditetapkan perusahaan meliputi:

1. Perencanaan standar mutu bahan baku

keputusan yang sangat penting, dalam rangka perencanaan pengendalian hasil produksi, karena bahan baku merupakan faktor yang utama dalam melakukan proses produksi.

Bahan baku yang digunakan oleh perusahaan terdiri dari berbagai jenis kayu olahan seperti kayu jati, kayu mahoni, kayu kamper, kayu burneo, kayu ramin, kayu sungkai, kayu mahoni,dan lain-lain, harus sesuai dengan standar mutu yang telah ditetapkan antara lain :

a. Karena kayu dalam industri furniture merupakan bahan baku utama dan dipakai sebanyak 98% dari seluruh bahan yang dipakai. Spesifikasi dari kayu yang dapat diterima yaitu tidak ada lobang dan mata atau setidaknya tidak banyak lobang dan mata yang dapat merugikan dalam pembuatan produk, tidak pecah dan ukuran kayu harus besar (dengan ukuran diameter standar, yaitu 25 cm) serta daging kayu harus tebal (untuk ketebalan kayu relatif tergantung keperluan bahan dalam pembuatan furniture antara 5 cm sampai dengan 15 cm).

Standar yang ditetapkan atas bahan baku kayu pada perusahaan adalah : 1) Jenisnya beraneka ragam sesuai dengan pesanan dan permintaan

pasar.

2) Tidak ada cacat, pecah atau berlubang.

3) Ukuran kayu yang standar (2 meter – 2,8 meter). 4) Kadar kelembabannya kurang lebih 14-15 bar.

b. Bahan baku lainnya juga yang merupakan pesanan dari konsumen seperti kulit asli, kulit imitasi dan kain ( biasanya bahan ini hanya untuk kursi dan sofa). Spesifikasi yang dapat diterima oleh perusahaan yaitu permukaan halus, rata, tidak ada noda, tidak kotor, tidak cacat, bersih, kulit tidak boleh

bergelombang dan tidak boleh mengerut serta corak dan warnanya sesuai pesanan.

c. Untuk bahan baku lainnya seperti kaca dan besi berdasarkan pesanan, spesifikasi yang bisa diterima yaitu bahan tidak bergelombang, tidak melengkung dan tidak menyerong, permukaan halus dan rata, tidak tergores, tidak ada noda, tidak pecah, tidak cacat press, padat dan kuat serta warna dan corak sesuai dengan pesanan.

d. Bahan baku cair seperti thiner, plitur, dan cat harus sesuai dengan yang tertera dalam daftar pembelian.

2. Perencanaan standar mutu proses produksi

Standar mutu proses produksi merupakan usaha untuk menjaga agar tidak terjadi kerusakan produksi. Agar proses produksi perusahaan dapat berlangsung secara efektif dan efisien harus melalui urutan pengendalian proses produksi. Proses produksi yang dilakukan oleh PT Singgang Jati, melalui tiga tahap, yaitu:

a. Bagian Persiapan

Pada bagian ini dilakukan pengendalian terhadap bahan baku utama berupa kayu bahan baku pembantu seperti : skrup, napping dan pelapis kayu serta pengecekan mesin setiap hari, penyetelan mesin dan peralatannya tiap minggu.

b. Bagian Pelaksanaan

Semua bahan baku kayu yang digunakan dalam proses produksi dimasukkan ke dalam bak perendaman. Dalam bak perendaman ini kayu tersebut terlapisi cairan anti rayap. Proses ini guna untuk mencegah kekeroposan kayu akibat dari gigitan rayap yang dapat mengakibatkan kerugian yang besar bagi pihak perusahaan. Dengan proses ini kayu tersebut

dapat tahan lama baik di dalam proses penyimpanan sampai dengan menjadi barang jadi.

Dari proses perendaman kemudian dilanjutkan dengan proses pengeringan/oven, di mana kayu-kayu yang sudah direndam kedalam bak perendaman diangkut untuk kemudian dikeringkan di dalam ruangan oven guna mengurangi tingkat kelembaban kayu-kayu tersebut. Proses ini memakan waktu selama 12-15 hari sampai kayu tersebut mencapai kadar kelembaban yang sudah ditentukan. Kadar yang ditentukan oleh perusahaan kurang lebih 14-15 bar. Lamanya proses ini juga dipengaruhi oleh banyaknya jumlah kayu dan jenis kayu yang akan dikeringkan. Proses ini memerlukan pemantauan yang rutin karena kayu-kayu tersebut akan mudah retak dalam proses perakitannya. Apabila kadar kelembabannya terlalu rendah mengakibatkan kayu-kayu tersebut menjadi terlalu kering untuk diolah. Setelah kayu dikeringkan, kayu-kayu tersebut telah siap untuk dibentuk sesuai dengan model dan variasi model yang diinginkan. Ukuran kayu yang dikirim oleh supplier kayu telah di tentukan di dalam pemesanan. Beberapa kegiatan yang merupakan bagian dari proses perakitan ini antara lain : smoothing (menghaluskan bagian sisi kayu), bending (melengkungkan kayu misalnya untuk pegangan kursi kayu), pemboran/borring (membuat lubang pada sisi kayu), pengeleman (menyatukan bagian-bagian yang perlu disambung), pressing (setelah disambung kemudian akan dipress agar sambungan tersebut menjadi lebih kuat). Setelah dibentuk potongan-potongan kayu tersebut akan direkatkan sehingga menjadi meja, kursi, dan lemari. Disini kursi, meja, dan lemari tersebut akan diberikan pewarnaan dan penghalusan warna (furnishing). Bahan yang digunakan dalam proses

pengecatan ini antara lain : stain yang digunakan sebagai warna dasar/base coat dan mengandung polyorethan bahan kimia pewarna yang dapat membantu penyerapan warna kedalam pori-pori kayu.

c. Bagian Pengepakan

Bagian ini merupakan bagian pemeriksaan akhir dan sekaligus pengepakan terhadap hasil produksi.

Pemeriksaan yang dilakukan dengan memeriksa bahan baku yang telah dihasilkan, apakah produk yang dihasilkan tersebut cacat atau baik dan tidak ada yang rusak.

3. Perencanaan standar mutu barang jadi

Standar mutu barang jadi yang ditetapkan perusahaan, yaitu:

a. Kayu-kayu tidak mengalami keretakan dalam proses perakitannya

b. Barang yang dihasilkan dalam keadaan rapi dan tidak ada cacat pada bagian tertentu.

Pengendalian mutu dilaksanakan untuk mempertahankan dan meningkatkan mutu produk yang dihasilkan agar sesuai dengan standar yang telah ditetapkan. Adapun pelaksanaan mutu yang dilaksanakan oleh PT Singgang Jati, antara lain: 1. Pengendalian mutu pada bahan baku

Bahan baku adalah dasar dalam pembuatan suatu produk. Baik buruknya mutu bahan baku sangat mempengaruhi mutu produk jadi yang dihasilkannya, jadi bahan baku adalah yang pertama harus diteliti sebelum dipergunakan. Adapun proses pengendalian mutu bahan baku yang dilakukan oleh perusahaan PT Singgang Jati, meliputi:

Dalam pengadaan bahan baku, perusahaan akan mengadakan pemesanan kepada perusahaan pemasok bahan

.

Perusahaan melaksanakan seleksi sumber bahan baku, karena dengan seleksi bahan baku ini perusahaan dapat mengetahui mutu bahan baku yang ditawarkan, waktu pengirimin, kemampuan kontinuitas pengiriman dalam jangka panjang, serta harga yang ditawarkan pemasok. Dengan adanya pemilihan pemasok bahan baku yang berkualitas baik diharapkan dapat mengurangi tingkat kerusakan produk. Dalam hal ini perusahaan memperoleh bahan baku dari agen, dimana agen tersebut memperolehnya dari Kalimantan ,Jawa dan Sumatera. Alasan perusahaan memilih agen tersebut karena selama ini bahan baku yang diberikan cukup berkualitas dan memenuhi syarat, meskipun terkadang masih banyak barang yang tidak sesuai dengan pesanan.b. Pemeriksaan dokumen pembelian

Dokumen pembelian merupakan data resmi bagi perusahaan atas adanya pengiriman bahan baku ke perusahaan. Dokumen pembelian berisikan jenis bahan baku, kuantitas bahan baku, jadwal pengiriman dan keterangan lainnya. Yang tidak kalah pentingnya adalah surat jalan, harus dikontrol apakah bahan baku yang dikirim ke gudang perusahaan sesuai dengan yang tercantum pada surat jalan, oleh karena itu diadakan koordinasi antara bagian pembelian dan bagian gudang.

c. Pemeriksaan penerimaan bahan baku

Sebelum bahan baku diproses, bahan baku akan diperiksa terlebih dahulu apakah sesuai dengan kriteria mutu standar atau tidak. Jika bahan baku tersebut tidak sesuai dengan yang dimaksudkan/dipesan, maka akan dikirim

kembali ke penyedia bahan baku untuk menggantikannya dengan yang baru atau yang bagus. Bahan baku yang masuk ke gudang sebagai stock bahan baku. Bahan baku yang dipasok merupakan kayu dan perlengkapan pendukung yang berfungsi sebagai bahan yang digunakan dalam proses perakitan.

2. Pengendalian mutu selama proses produksi.

Proses produksi merupakan aktivitas perusahaan dalam usaha membuat produk akhir. Untuk menghasilkan produk akhir yang bermutu tinggi, tidak cukup hanya mengandalkan bahan baku yang bermutu dan petunjuk praktis tetapi diperlukan pelaksanaan pengawasan mutu terhadap proses produksi yang sedang dilakukan oleh perusahaan. Dalam proses produksi dilakukan proses transformasi dan berbagai faktor produksi yang digunakan untuk menghasilkan produk akhir.

Adapun pelaksanaan pengendalian mutu pada proses produksi yang dilakukan PT Singgang Jati, meliputi :

a. Tahap sebelum proses produksi

Pemeriksaan pada tahap persiapan produksi meliputi pemeriksaan mesin. Sebelum melakukan proses produksi, mesin harus dalam keadaan yang siap pakai, walaupun semua mesin yang digunakan adalah mesin yang canggih, yaitu semuanya semi otomatis tetapi tetap diperlukan pemeriksaan mesin dan peralatan yang akan digunakan untuk dapat menunjang pencapaian standar mutu dan hasil produksi yang maksimal.

b. Tahap proses produksi

mempengaruhi produk akhir. Pengendalian mutu pada proses produksi ini dilakukan untuk memisahkan bahan-bahan yang rusak selama proses produksi agar tidak mengakibatkan kerusakan pada proses selanjutnya, dan perlu diketahui kesalahan yang terjadi dalam proses produksi sehingga dapat dilakukan tindakan perbaikan secepatnya agar tidak mengalami kerugian yang lebih besar.

c. Tahap penyelesaian

Pada tahap penyelesaian ini, hasil produksi yang telah jadi diperiksa secara seksama dan berurutan satu demi satu. Apabila hasil produksi telah sesuai dengan standar mutu, kemudian diberi bungkusan lapisan plastik dengan diameter yang disesuaikan dan selanjutnya dikirim ke konsumen. Apabila masih ditemukan produk akhir yang rusak, maka produk tersebut akan langsung ditukar dengan produk yang baik untuk mencapai standar mutu yang telah ditetapkan.

3. Pengendalian mutu produk akhir

Pengendalian mutu produk akhir merupakan kegiatan terakhir yang dilaksanakan perusahaan dalam usaha menjamin bahwa produk akhir benar-benar sesuai dengan standar mutu yang telah ditetapkan PT Singgang Jati.

4.3 Analisis Pengendalian Mutu Dengan Acceptance sampling

Setelah menguraikan penetapan standar mutu bahan baku dan pelaksanaan pengendalian mutu bahan baku, maka selanjutnya akan dianalisis hasil pengendalian mutu untuk bahan baku dalam ukuran m3. Dalam analisis ini akan dilakukan dengan metode acceptance sampling. Pemeriksaan ini kurang 100% karena hanya memeriksa sebagian dari populasi.

1. Mengidentifikasi Jumlah kerusakan.

Adapun jumlah penggunaan bahan baku, kerusakan dan persentase kerusakan pada tahun 2007 adalah sebagai berikut :

Tabel 4.1

Jumlah bahan baku, kerusakan dan proporsi kerusakan bahan baku Per bulan untuk funiture pada tahun 2007

(dalam m3) Bulan Jumlah penggunaan

bahan baku Jumlah bahan baku yang rusak Proporsi Kerusakan

Januari 4.956 20 0,004 Februari 4.712 38 0,008 Maret 5.104 61 0,012 April 5.648 79 0,014 Mei 5.308 85 0,016 Juni 4.912 34 0,007 Juli 6.036 72 0,012 Agustus 5.313 48 0,009 September 5.102 26 0,005 Oktober 4.542 50 0,011 November 4.283 56 0,013 Desember 3.817 42 0,011 Total 59.733 611 0,010

Sumber : PT Singgang Jati

Berdasarkan tabel 4.1 diketahui bahwa : ¾ N = 59.733 m3

¾ Rata-rata kerusakan per bulan =

%

1

%

100

x

59.733

611

=

¾ Lot Size = 3m

4.978

Bulan

12

59.733 =

Berdasarkan perhitungan di atas diketahui bahwa ukuran lot size sebesar 4.978 akan didapat kode L (lihat Tabel Sample Size - Lampiran I). Dari kode tersebut akan dapat diketahui ukuran/jumlah sampel yang akan diambil dalam analisis yaitu

sebesar 200 m3 (lihat Tabel Single Sampling Plans for Normal Inspection - Lampiran II).

Sesuai dengan ketentuan p = AQL (Acceptable Quality Level) merupakan proporsi kerusakan terkecil, maka pada tabel 4.1 proporsi terkecil tersebut ditunjukkan sebesar 0,004 (atau 0,004 x 100 % = 0,4 %) ditetapkan sebagai AQL (Acceptable Quality Level). Dengan AQL (Acceptable Quality Level) sebesar 0,4% tersebut akan diperoleh nilai c sebesar 2 (lihat Tabel Single Sampling Plans for Normal Inspection - Lampiran II dengan kode L, sampel 200, nilai AQL 0,4%)

Sedangkan sesuai dengan ketentuan p = LTPD (Lot Tolerance Percent Defective) maka 0,011 atau (0,011 x 100 % = 1,1 %) ditetapkan sebagai LTPD, dimana LTPD(Lot Tolerance Percent Defective) merupakan tingkat kualitas terjelek yang masih dapat ditoleransi oleh konsumen, LTPD (Lot Tolerance Percent Defective) umumnya 50 % dari kualitas terburuk pada tabel 4.1 kualitas terburuk ditunjukkan pada jumlah produk cacat sebanyak 85 m3, maka 50 % darikualitas terburuk adalah 42,5 m3. Nilai ini mendekati nilai jumlah bahan baku pada bulan Desember yaitu sebanyak 42 m3dengan proporsional sebesar 0,011.

2. Menggunakan Acceptance sampling

Setelah mendapatkan seluruh data atau variable yang diperlukan maka selanjutnya data diolah dengan menggunakan metode acceptance sampling seperti pada tabel 4.2 berikut ini

Tabel 4.2

Tabel Acceptance Sampling

Proportion Defective

(p) n.p Probability of c or Less Defects (Pa.) Comments 0.004 (AQL) 0,8 0,953 α =1- 0,953 = 0,047 0.005 1 0,929 0.006 1,2 0,879 0.007 1,4 0,833 0.008 1,6 0,783 0.009 1,8 0,731 0.010 2 0,677 0.011 (LTPD) 2,2 0,623 β = 0,623 0.012 2,4 0,57 0.013 2,6 0,518 0.014 2,8 0,496

Sumber : diolah oleh penulis

Berdasarkan tabel 4.2 diketahui bahwa : n = 200

c = 2 AQL = 0.004

n.p = 200 x 0.004 = 0,8

(Probabilitas Penerimaan [Pa] diperoleh berdasarkan Tabel Probabilitas Penerimaan (Lampiran III) dengan n.p = 0,8 dengan c = 2 adalah sebesar 0,953)

Resiko produsen ( α) = 1 - probabilitas penerimaan = 1 - 0,953

= 0,047

Kesimpulan dari perhitungan di atas, yaitu resiko perusahaan menolak bahan baku yang baik sebesar 0,047 (0,047 x 100 % = 4,7 %) dengan kemungkinan menerima bahan baku yang baik sebesar 0.953 (atau 0,953 x 100 % = 95.3 %). LTPD = 0,011

n.p = 200 *0,011 = 2,2

(Probabilitas Penerimaan [Pa] diperoleh berdasarkan tabel probabilitas penerimaan (Lampiran III) dengan n. p = 2,2 dengan c = 2 adalah sebesar 0,623 )

Resiko konsumen (β) = probabilitas penerimaan

= 0,623

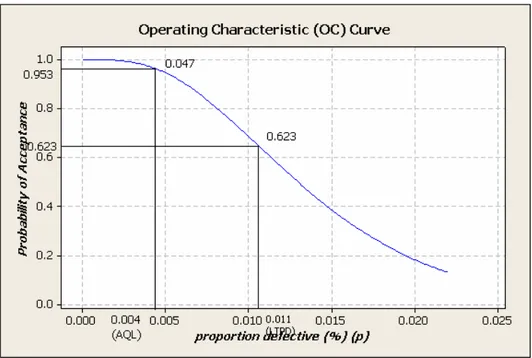

Dari perhitungan di atas, dapat disimpulkan bahwa resiko konsumen menerima produk jadi yang rusak sebesar 0,623 (atau 0,623 x 100 % = 62,3 %). Demikian seterusnya perhitungan untuk nilai proporsi kerusakan lainnya. Selanjutnya dari table Acceptance sampling dengan n = 200 dan c = 2 tersebut dapat digambarkan Operating Characteristic Curve ( OC Curve ) seperti dibawah ini.

Gambar 4.2 Kurva Karakteristik Operasi

Dari kurva pada gambar 4.1 disimpulkan bahwa apabila tingkat kerusakan bahan baku semakin besar, maka penerimaan produk jadi semakin kecil.

Sebaliknya, apabila tingkat kerusakan bahan baku semakin kecil, maka penerimaan produk jadi akhir akan semakin besar. Dari kurva tersebut kita juga mengetahui bahwa resiko perusahaan untuk menolak bahan baku dengan mutu baik sebesar 4.7 % sedangkan resiko perusahaan untuk menerima bahan baku dengan mutu baik sebesar 95,3%.

Besarnya nilai x diperoleh dari rata-rata nilai proporsi kerusakan dari bulan Januari sampai bulan Desember tahun 2007 yakni sebesar 1 %, dimana c sebesar 4,7 % berada diantara nilai AQL dan LTPD, maka dapat disimpulkan bahwa seluruh bahan baku pada tahun 2007 dapat diterima oleh perusahaan.

3. Menentukan kurva karakteristik operasi

Selanjutnya akan dilakukan perhitungan perubahan pada kurva karakteristik operasi dengan menggunakan sampel size effect yang berprinsip "Increasing c while holding n constant decrease the producer's risk and increase the consumer's risk." Artinya pada sampel size effect jumlah sampel adalah tetap dan tidak berubah sedangkan untuk nilai c atau batas penerimaan dapat ditingkatkan. Hal ini akan mengakibatkan penurunan resiko produsen dan peningkatan resiko konsumen. Pada metode peningkatan nilai batas penerimaan ini akan menyebabkan nilai α semakin kecil sedangkan nilai β semakin besar. a. Menentukan kurva karakteristik operasi dengan n = 1250, c = 10

Setelah mendapatkan seluruh data atau variable yang diperlukan maka selanjutnya data diolah dengan menggunakan metode acceptance sampling pada sampel size effect jumlah sampel adalah tetap dan tidak

berubah sedangkan untuk nilai c atau batas penerimaan dapat ditingkatkan. Pemilihan dilakukan dengan n = 1250 karena mendekati jumlah penggunaan bahan baku yang digunakan oleh perusahaan untuk dilakukan pemeriksaan dengan menggunakan metode acceptance sampling pada sampel size effect yang berbeda-beda seperti pada tabel 4.3 dengan n = 1250, c = 10, sebagai berikut :

Tabel 4.3

Tabel Acceptance sampling dengan Acceptance level effect n = 1250, c = 10

Proportion Defective

(p) n.p Probability of c or Less Defects (Pa) Comments 0,004 (AQL) 5,0 0,986 α = 1- 0,986 = 0,014 0,005 6,25 0,949 0,007 8,75 0,706 0,008 10,0 0,583 0,009 11,25 0,460 0,011 (LTPD) 13,75 0,176 β = 0,176 0,012 15,0 0,118 0,013 16,25 0,077 0,014 17,5 0,030 0,015 18,75 0,018

Sumber : diolah oleh penulis

Berdasarkan tabel 4.3 diketahui bahwa : n = 1.250

c = 10

AQL = 0,004

n.p = 1250 x 0,004 = 5

(Probabilitas Penerimaan [Pa] diperoleh berdasarkan Tabel Probabilitas Penerimaan (Lampiran III) dengan n.p = 5 dengan c = 10 adalah sebesar 0,986)

Resiko produsen ( α) = 1 - probabilitas penerimaan = 1 - 0,986

= 0,014

Kesimpulan dari perhitungan di atas, yaitu resiko perusahaan menolak bahan baku yang baik sebesar 1,4% dengan kemungkinan menerima bahan baku yang baik sebesar 98,6%.

LTPD = 0,011

n.p = 1.250 x 0,011 = 13,75

(Probabilitas Penerimaan [Pa] diperoleh berdasarkan tabel Probabilitas Penerimaan (Lampiran III) dengan n. p = 14 dengan c = 10 adalah sebesar 0,176 )

Resiko konsumen (β) = probabilitas penerimaan

= 0,176

Dari perhitungan di atas, dapat disimpulkan bahwa resiko konsumen menerima bahan baku yang rusak sebesar 17,6 %. Demikian seterusnya perhitungan untuk nilai proporsi kerusakan lainnya.

b. Menentukan kurva karakteristik operasi dengan n = 1250, c = 11

Pada tabel 4.4 berikut ini dilakkan pengolahan data dengan menggunakan metode acceptance sampling pada sampel size effect jumlah sampel adalah tetap dan tidak berubah sedangkan untuk nilai c atau batas penerimaan dapat ditingkatkan, dimana n = 1250, c = 11 sebagai berikut :

Tabel 4.4

Tabel Acceptance sampling dengan Acceptance level effect n = 1250, c = 11

Proportion Defective

(p)

n.p Probability of c or Less

Defects (Pa) Comments 0,004 (AQL) 5,0 0,995 α =1 – 0,995 = 0,005 0,005 6,2 0,975 0,007 9,0 0,803 0,008 10,0 0,697 0,009 11,0 0,579 0,011 (LTPD) 14,0 0,260 β= 0,260 0,012 15,0 0,185 0,013 16,0 0,127 0,014 18,0 0,055 0,015 19,0 0,035

Sumber : diolah oleh penulis.

Berdasarkan tabel 4.4 diketahui bahwa : n = 1.250

c = 11

AQL = 0,004

n.p = 1250 x 0,004 = 5

(Probabilitas Penerimaan [Pa] diperoleh berdasarkan Tabel Probabilitas Penerimaan (Lampiran III) dengan n.p = 5 dengan c = 11 adalah sebesar 0,995) Resiko produsen ( α) = 1 - probabilitas penerimaan

= 1 - 0,995

= 0,005

Kesimpulan dari perhitungan di atas, yaitu resiko perusahaan menolak bahan baku yang baik sebesar 0,5% dengan kemungkinan menerima bahan baku yang baik sebesar 99,5%.

n.p = 1250*0,011 = 13,75

(Probabilitas Penerimaan [Pa] diperoleh berdasarkan tabel Probabilitas Penerimaan (Lampiran III) dengan n. p = 14 dengan c = 11 adalah sebesar 0,260 )

Resiko konsumen (β) = probabilitas penerimaan

= 0,260

Dari perhitungan di atas, dapat disimpulkan bahwa resiko konsumen menerima bahan baku yang rusak sebesar 26 %. Demikian seterusnya perhitungan untuk nilai proporsi kerusakan lainnya.

c. Menentukan kurva karakteristik operasi dengan n = 1.250, c = 12

Pada tabel 4.5 berikut ini dilakkan pengolahan data dengan menggunakan metode acceptance sampling pada sampel size effect jumlah sampel adalah tetap dan tidak berubah sedangkan untuk nilai c atau batas penerimaan dapat ditingkatkan, dimana n = 1.250, c = 12 sebagai berikut :

Tabel 4.5

Tabel Acceptance sampling dengan Acceptance level effect n = 1.250, c = 12

Proportion Defective

(p)

n.p Probability of c or Less

Defects (Pa) Comments 0,004 (AQL) 5,0 0,998 α = 1 – 0,998 = 0,002 0,005 6,2 0,989 0,007 9,0 0,876 0,008 10,0 0,792 0,009 11,0 0,689 0,011 (LTPD) 14,0 0,358 β = 0,358 0,012 15,0 0,268 0,013 16,0 0,193 0,014 18,0 0,092 0,015 19,0 0,061

Sumber : diolah oleh penulis

n = 1250

c = 12

AQL = 0,004

n.p = 1250 x 0,004 = 5

(Probabilitas Penerimaan [Pa] diperoleh berdasarkan Tabel Probabilitas Penerimaan (Lampiran III) dengan n.p = 5 dengan c = 10 adalah sebesar 0,998) Resiko produsen ( α) = 1 - probabilitas penerimaan

= 1 - 0,998

= 0,002

Kesimpulan dari perhitungan di atas, yaitu resiko perusahaan menolak bahan baku yang baik sebesar 0,2% dengan kemungkinan menerima bahan baku yang baik sebesar 99,8%.

LTPD = 0,011

n.p = 1250 x 0,011 = 13,75

(Probabilitas Penerimaan [Pa] diperoleh berdasarkan tabel Probabilitas Penerimaan (Lampiran III) dengan n. p = 14 dengan c = 12 adalah sebesar 0,358 )

Resiko konsumen (β) = probabilitas penerimaan

= 0,358

Dari perhitungan di atas, dapat disimpulkan bahwa resiko konsumen menerima bahan baku yang rusak sebesar 35,8%. Demikian seterusnya perhitungan untuk nilai proporsi kerusakan lainnya.

Pada tabel 4.6 berikut ini dilakkan pengolahan data dengan menggunakan metode acceptance sampling pada sampel size effect jumlah sampel adalah tetap dan tidak berubah sedangkan untuk nilai c atau batas penerimaan dapat ditingkatkan, dimana n = 1250, c = 13 sebagai berikut :

Tabel 4.6

Tabel Acceptance sampling dengan Acceptance level effect n = 1250, c = 13

Proportion Defective

(p)

n.p Probability of c or Less

Defects (Pa) Comments 0,004 (AQL) 5,0 0,999 α= 1 – 0,999 = 0,001 0,005 6,2 0,995 0,007 9,0 0,926 0,008 10,0 0,864 0,009 11,0 0,781 0,011 (LTPD) 14,0 0,464 β = 0,464 0,012 15,0 0,363 0,013 16,0 0,275 0,014 18,0 0,143 0,015 19,0 0,098

Sumber : diolah oleh penulis.

Berdasarkan tabel 4.6 diketahui bahwa : n = 1250

c = 13

AQL = 0,004

n.p = 1250*0,004 = 5

(Probabilitas Penerimaan [Pa] diperoleh berdasarkan Tabel Probabilitas Penerimaan (Lampiran III) dengan n.p = 5 dengan c = 10 adalah sebesar 0,999) Resiko produsen ( α) = 1 - probabilitas penerimaan

= 1 - 0,999 = 0,001

baku yang baik sebesar 0,1% dengan kemungkinan menerima bahan baku yang baik sebesar 99,9%.

LTPD = 0,011

n.p = 1250 x 0,011 = 13,75

(Probabilitas Penerimaan [Pa] diperoleh berdasarkan tabel Probabilitas Penerimaan (Lampiran III) dengan n. p = 14 dengan c = 13 adalah sebesar 0,464 )

Resiko konsumen (β) = probabilitas penerimaan

= 0,464

Dari perhitungan di atas, dapat disimpulkan bahwa resiko konsumen menerima bahan baku yang rusak sebesar 46,4%. Demikian seterusnya perhitungan untuk nilai proporsi kerusakan lainnya.

Adapun perubahan perhitungan pada Acceptance level effect dengan meningkatkan nilai batas penerimaan ( Acceptance ) dari 10 sampai 13 dan mempertahankan jumlah sampel sebesar 1250 m3 dapat dilihat pada tabel berikut :

Tabel 4.7

Tabel Acceptance sampling dengan Acceptance level effect

C Producer's Risk (α) (%) Consumer's Risk (β) (%)

10 1,4 17,6

11 0,5 26,0

12 0,2 35,8

13 0,1 46,4

Sumber : diolah oleh penulis.

Perubahan C ( Batas Penerimaan) dengan n (Jumlah Sampel) tetap. Perubahan ini bertujuan untuk mengetahui seberapa besar peningkatan pada risiko produsen dan resiko konsumen. Dari data yang diperoleh di atas, maka perubahan pada kurva

Operating Characteristic Curve (OC Curve) untuk Acceptance level effect dapat digambarkan sebagai berikut:

Gambar 4.3

Kurva Karakteristik Operasi Dengan Acceptance level effect

Sumber : diolah penulis

Berdasarkan kurva diatas, dapat disimpulkan bahwa kenaikan nilai c (batas penerimaan) dengan nilai n (jumlah sampel) tetap, dapat menurunkan kemungkinan penolakan bahan baku yang rusak atau tidak sesuai dengan standar mutu dan sebagai akibatnya resiko produsen menjadi rendah dan resiko konsumen menjadi tinggi. Peningkatan nilai c akan menurunkan tingkat ketelitian pengendalian mutu sehingga kemungkinan bahan baku rusak yang lolos dari pemeriksaan dan diterima

oleh konsumen semakin besar. Seperti dapat dilihat pada tabel 4.7 dengan jumlah sampel sebesar 1250 unit dengan nilai c sebesar 10 kemungkinan menerima bahan baku rusak sebesar 17.6%, apabila c sebesar 11, kemungkinan penerimaannya sebesar 26%, kemudian apabila c menjadi 12 kemungkinan penerimannya menjadi 35.8%, dan akhirnya apabila c menjadi 13 kemungkinan menerima bahan baku rusak semakin meningkat lagi hingga mencapai 46.4%.

Selanjutnya akan dilakukan perhitungan perubahan pada Kurva Karakteristik Operasi (Operating Characteristic Curve) dengan menggunakan Sampel Size Effect yang berprinsip "Increasing n while holding c constant increase the producer's risk and decrease the consumer's risk." Artinya pada Sampel Size Effect jumlah sampel berubah, sedangkan nilai c atau batas penerimaan tetap. Hal ini akan mengakibatkan penurunan resiko konsumen dan peningkatan resiko produsen. Pada metode peningkatan nilai batas penerimaan ini akan menyebabkan nilai α semakin besar sedangkan nilai β semakin kecil.

Untuk meningkatkan kepuasan konsumen, maka perusahaan memiliki resiko yang diterima oleh konsumen dan perusahaan akan menanggung kerusakan yang terjadi sebelum produk yang dihasilkan di terima oleh konsumen.

Dengan menggunakan bahan baku kayu yang baik, maka perusahaan akan menghasilkan produk furniture yang memiliki kualitas yang cukup baik dan tahan yang lama sesuai dengan kebutuhan konsumen, sehingga konsumen merasakan kepuasan atas produk yang diterima.

4.4 Kendala yang dihadapi oleh PT Singgang Jati

PT Singgang Jati adalah sebagai berikut: 1. Bahan Baku

Bahan baku yang diterima dari pemasok kadang kala tidak sesuai dengan pesanan dan standar mutu yang telah ditetapkan karena diperiksa secara random atau acak, sehingga adanya bahan baku yang mutunya tidak baik lolos dari pemeriksaan. Jika sampai bahan baku yang mutunya kurang baik itu diproses, tentu menghasilkan produk yang kurang baik pula. Tentu saja ini merupakan dampak yang kurang baik bagi perusahaan sehingga perlu perhatian dan penanganan yang serius dari perusahaan sehingga mutu produk tidak menurun.

2. Tenaga Kerja

Tenaga kerja merupakan faktor yang paling menentukan dalam proses produksi dan paling sulit untuk diawasi. Keahlian dan keterampilan dari para karyawan akan langsung mempengaruhi jalannya proses produksi maka faktor-faktor seperti kurangnya keahlian, keterampilan dan tingkat pendidikan yang rendah dapat menimbulkan dampak yang kurang baik bagi perusahaan, sehingga mutu yang dihasilkan tidak sesuai atau menyimpang dari standar yang telah ditetapkan.

Kendala lain yang berkaitan dengan tenaga kerja ini adalah faktor kelalaian dan kecerobohan karyawan dalam menjalankan kegiatan produksi. Seringkali juga karyawan kurang disiplin dalam melakukan kegiatan proses produksi sehingga menyebabkan banyak produk yang cacat. Selain itu, pekerjaan yang bersifat rutin dapat menimbulkan kejenuhan bagi para karyawan membuat mereka tidak teliti dan cermat dalam menjalankan kegiatan produksi.

Mesin merupakan peralatan produksi yang dipergunakan dalam suatu perusahaan mempunyai peranan yang penting dalam pembentukan kualitas atau mutu dari suatu produk. Kendala yang kadang kala dihadapi perusahaan adalah kerusakan mesin, hal ini disebabkan oleh pemakaian mesin yang terlalu lama atau melebihi kapasitas, sehingga produk yang dihasilkan tidak sesuai dengan standar mutu yang ditetapkan. Kendala lain yang berkaitan dengan mesin adalah pemeliharaan mesin yang kurang intensif, hal ini disebabkan karena pengunaan mesin yang baik dan teratur seperti pemberian minyak pelumas pada bagian-bagian tertentu dan kurangnya kebersihan pada mesin. Perawatan yang kurang memadai akan menyebabkan kinerja mesin yang menurun.

Adapun usaha-usaha yang dilakukan oleh perusahaan dalam mengatasi hambatan-hambatan adalah sebagai berikut:

1. Usaha yang dilakukan perusahaan untuk mengatasi hambatan pada tenaga kerja, antara lain:

a. Dalam penerimaan tenaga kerja, perusahaan melakukan 3 tahap penyeleksian, yaitu:

1) Harus memenuhi persyaratan umum perusahaan antara lain: tingkat pendidikan, pengalaman kerja, usia, dan lain sebagainya

2) Setelah lulus tahap pertama para calon karyawan akan diwawancarai oleh bagian personalia.

3) Mengadakan program pelatihan secara berkala untuk meningkatkan pengetahuan dan keterampilan karyawan.

b. Menempatkan tenaga kerja sesuai dengan bidang keahliannya dan diusahakan berkembang melalui program pelatihan untuk memperbaiki mutu

pekerjaan dan keahlian bekerja agar produktivitas meningkat.

c. Menempatkan peraturan kerja yang harus ditaati oleh setiap karyawan agar tercipta kedisiplinan dalam melakukan pekerjaan, apabila karyawan membuat pelanggaran akan dikenakan sanksi.

d. Menciptakan suasana kerja yang baik dan komunikasi yang lancar antara karyawan dan pimpinan.

2. Usaha yang dilakukan perusahaan untuk mengatasi masalah pada mesin, antara lain:

a. Melakukan pemeriksaan secara rutin terhadap mesin-mesin yang digunakan dalam proses produksi. Apabila terjadi kerusakan pada mesin maka harus segera diperbaiki agar proses produksi tidak terganggu.

b. Sebelum melakukan proses produksi, ada bagian khusus yang mengontrol kondisi dari mesin, sehingga dapat dicegah terjadinya kemacetan dan kerusakan mesin yang digunakan pada saat proses produksi berlangsung. 3. Usaha pada produk jadi perusahaan melakukan beberapa tindakan yaitu:

a. Menempatkan tenaga kerja yang berpengalaman dan kompeten dibidangnya, untuk mengawasi pemeriksaan, penyimpanan dan

pemeliharaan terhadap bahan baku yang lebih cermat dan teliti. b. Memeriksa mutu produk jadi dengan lebih teliti dan ketat.

c. Menjalin komunikasi yang baik dengan pemasok, agar pemasok dapat memberikan barang yang dibutuhkan oleh perusahaan dengan cepat dan tepat.

d. Melakukan penyimpanan produk jadi yang baik dan benar, yaitu di tempat yang kering dan tidak lembab untuk mencegah timbulnya jamur dan hal lain