BAB II

TINJAUAN PUSTAKA

2.1.Teori & Konsep 2.1.1. Gudang

Gudang merupakan suatu fasilitas yang berfungsi sebagai lokasi penyaluran barang dari supplier (pemasok), sampai ke end user (pengguna). Dalam praktik operasional setiap perusahaan cenderung memiliki suatu ketidakpastian akan permintaan. Hal ini mendorong timbulnya kebijakan dari perusahaan untuk melakukan sistem persediaan (inventory) agar permintaan dapat diantisipasi dengan cermat. Dengan adanya kebijakan mengenai inventory ini mendorong perusahaan untuk menyediakan fasilitas gudang sebagai tempat untuk menyimpan barang inventory. Gudang adalah lokasi untuk penyimpanan produk sampai permintaan (demand) cukup besar untuk melaksanakan distribusinya (Bowersox, 1978:293). Penyimpanan dianggap perlu untuk menyesuaikan produk dengan kebutuhan konsumen. Prinsip kegunaan waktu (time utility) dijadikan alasan untuk membenarkan alasan ini. Untuk manufaktur yang memproduksi berbagai produk di banyak lokasi, pergudangan memberikan

metode untuk mengurangi biaya penyimpanan bahan mentah, dan suku cadang serta biaya penanganan, di samping memaksimumkan operasi produksi. Persediaan dasar untuk seluruh suku cadang dapat dipertahankan di gudang sehingga dapat menurunkan kebutuhan penumpukan persediaan di masing-masing pabrik.

2.1.2. Jenis-Jenis Gudang

Miranda S.T. & Drs. Amin Widjaja Tunggal Ak, MBA.2001. Menyatakan terdapat 6 jenis gudang yang biasa digunakan, yaitu:

1. Gudang barang dagangan umum untuk barang hasil pabrik (general

merchandise warehouses for manufactured goods).

Tipe gudang ini kemungkinan merupakan bentuk yang paling lazim. Tipe ini dirancang untuk digunakan oleh pengusaha pabrik, distributor dan para elanggan untuk penyimpanan praktis berbagai jenis produk.

2. Gudang untuk penyimpanan yang bersifat dingin (refrigator or cold

warehouses).

Gudang ini menyediakan lingkungan penyimpanan yang dapat dikendalikan tempraturnya. Umumnya, digunakan untuk menyimpan barang-barang yang tidak tahan ama seperti buah-buahan dan sayur-sayura, barang-barang farmasi, kertas fotografik dan film, dan barang-barang lainnya untuk membutuhkan tipe fasilitas ini.

3. Gudang bea/pajak (bonded warehouses)

Barang-barang seperti itembakau dan minuman beralkohol impor disimpan ini. Meskipun pemerintah memegang kendali barang-barang tersebut sampai disalurkan ke pasaran, saat itu juga importer harus membayar

kewajiban cukai kepada pemerintah. Keuntungan dari gudang ini adalah tidak perlu membayar Bea impor dan pajak pembelian sampai barang dagangan terjual.

4. Gudang barang-barang rumah tangga (household goods warehouses). Digunakan untuk penyimpanan property pribadi. Property ini secara khusus disimpan dalam jangka panjang yang sifatnya sementara. Dalam kategori pergudangan ini terdapat beberapa jenis alternatif penyimpanan:

a. Konsep penyimpanan terbuka (open storage concept).

Barang-barang tersebut disimpan di sebuah tempat pijakan kubik atau sebuah dasar meter kubik per bulan di lantai terbuka dari gudang. b. Ruang pribadi atau kubah penyimpanan (private room or vault storage).

Pemakai akan disediakan sebuah ruangan pribadi atau kubah sehingga dapat mengunci dan menjaga barang-barang.

c. Penyimpanan dalam wadah (container storage).

d. Menyediakan tempat untuk membungkus barang-barang. Penyimpanan dalam wadah memberikan perlindungan produk yang lebih baik dibandingkan penyimpanan terbuka.

5. Pergudangan komoditas khusus (special commodity warehouses)

Pergudangan komoditas khusus digunakan untuk produk pertanian khusus seperti butir padu, wol dan katun. Biasanya masing-masing gudang menyimpan satu jenis produk dan menawarkan pelayanan special terhadap produk itu.

Pergudangan bulk storage memberikan tangki penyimpanan cairan dan penyimpanan terbuka atau tersembunyi untuk produk kering seperti batu bara, pasir dan barang-barang kimia. Selain itu juga menyediakan drum pengisi atau campuran berbagai tipe bahan kimia denga bahan kimia lainnya untuk menghasilkan campuran baru.

2.1.3. Manfaat Gudang

Menurut Miranda S.T. & Drs. Amin Widjaja Tunggal Ak, MBA.2001. Manfaat pelayanan yang diperoleh dengan pemanfaatan gudang dalam logistik mungkin tidak dapat mengurangi biaya, namun dapat memperbaiki pelayanan dengan mengurangi waktu pengiriman dan kapabilitas tempat. Berikut ini adalah penjelasannya:

1. Spot stock

Pemanfaatn gudang sebagi spot stock paling umum digunakan dalam saluran distribusi, khususnya untuk porduk personal. Perusahaan lebih memilih untuk menempatkan produknya digudang agar dapat mengurangi waktu pengiriman porduk ke konsumen. 2. Assortment

Pemanfaatn gudang sebagai assortment yaitu gudang tersebut berfungsi sebagai tempat penyimpanan kombinasi produk sebagai antisipasi terhadap konsumen.

3. Mixing

Pemanfaatan gudang sebagai mixing hampir sama dengan break

bulk, hanya dalam mixing maka melibatkan beberapa manufaktur

4. Production support

Pemanfaatan gudang sebagai production support yaitu gudang tersebut berfugsi sebagai gudang supply bagi penyediaan bahan baku atau material yang akan digunakan dalam proses produksi. 5. Market presence

Pemanfaatan gudang sebagai market presence yaitu dengan adanya gudang lokal, yaitu gudangyang posisinya lebih dekat dengan konsumen, maka dapat memberika respon yang lebih baik terhadap kebutuhan konsumendengan mengirimakan produk lebih cepat kepada konsumen.

2.1.4. Penyimpanan/Storage

Penyimpanan merupakan proses penahanan barang sewaktu menunggu permintaan untuk dikeluarkan. Proses penahanan barang tersebut dilakukan di satu tempat yang berupa gudang. Jadi gudang/ storage merupakan tempat untuk menyimpan barang baik bahan baku, barang setengah jadi maupun barang jadi yang siap dikirim kepelanggan. Sebagian besar gudang yang digunakan untuk menyimpan barang ditempatkan pada lokasi tertentu sampai barang tersebut diperlukan di dalam proses produksi. Bentuk gudang akan tergantung ukuran dan kuantitas dari komponen didalam persediaan karakter sistem penanganan

2.1.5. Space Requirement (Kebutuhan Ruang)

Space requirement adalah produk yang ditempatkan pada lokas yang lebih spesifik dan hanya satu jeni produk saja yang ditempatkan pada

lokas penyimpanan tersebut dan metode ini merupakan bagian dari

dedicated storage. Kebutuhan ruang pada gudang untuk setiap lokasi

peletakan produk dapat dihitung dari kebutuhan penyimpanan maksimum produk tersebut.

2.1.6. Troughput (Aktivitas Penyimpanan)

Throughput adalah pengukuran aktivitas atau penyimpanan yang sifatnya dinamis, yang menunjukan aliran dalam penyimpanan. Istilah

throughput digunakan sebagai ukuran jumlah aktivitas storage dan retrieval yang per periode waktu. Jadi perhitungan didasarkan atas

pengukuran aktivitas penerimaan dan pengiriman dalam gudang produk jadi rata-rata per hari. Perhitungan troughput terjadi dari jumlah aktivitas penerimaan dan pengiriman produk.

2.1.7. Penempatan Produk Pada Lokasi Storage/Retrieval.

Agar dedicated storage mungkin didapatkan, maka diperlukan jumlah slot penyimpanan yang cukup diberikan “dedicated” untuk tiap produk. Dalam satu saat masalah penempatan menjadi penting pada saat menempatkan produk-produk pada slot (blok) yang disesuaikan dengan kriteria tertentu. Dalam kasus ini kriteria yang diberikan adalah meminimasi fungsi jarak perjalanan yang ditempuh pada saat menyimpan dan retrieval produk-produk yang telah ditempatkan. Masalah penempatan produk menurut dedicated storage diformulasikan sebagai berikut:

n = Jenis produk yang akan disimpan, m = Jumlah input/output (input/output),

Sj = Kebutuhan penyimpanan untuk produk j, dalam bentuk blok,

Tj = Kebutuhan throughput aau level aktivitas untuk produk j, dalam bentuk aktivitas storage/retrieval per satuan waktu,

Pi,j = Persentase perjalanan storage/retrieval untuk produk j dari/ke I/O point i,

Di,j = Jarak perjalanan (distance traveled) yang dibutuhkan dari I/O point I ke lokasi storage/retrieval k,

Xi,k = (1, jika produk j dimasukkan ke loakasi storage/retrieval k), (0, jika sebaliknya),

F(x) = Kebutuhan jarak perjalanana yang diharapkan untuk memenuhi kebutuhan throughput pada sistem.

Formulasi penyusunan produk dengan dedicated storage adalah :

Min 𝑓(𝑥) = ∑ ∑ ∑ 𝑇𝑗 𝑆𝑗[ 𝑠 𝑘=1 𝑛 𝑗=1 𝑚 𝑖=1 𝑝𝑖,𝑗𝑑𝑖,𝑘𝑥𝑗,𝑘] (2.1) Subject to ∑𝑛𝑗=1𝑥𝑗,𝑘 = 1 k = 1,….,s (2.2) ∑𝑛𝑘=1𝑥𝑗,𝑘 = 𝑆𝑗 k = 1,….,s (2.3) 𝑥𝑗,𝑘 = (0,1) untuk semua j dan k

Rumus (2,1) meberikan kebetuhan jarak perjalanan yang diharapkan dalam melakukan penyimpanandan retrieval yang diperlukan selama

suatu periode waktu. Secara khusus, jika produk j ditempatan pada lokasi storage/retrieval 𝑘(𝑥𝑗,𝑘 = 1), maka akan memerlukan jarak tempuh di,k unit jarak dalam perjalanan dari input point I ke lokasi penyimpanan k dan di, k unit jarak dalam perjalanan dari lokasi retrieval k ke output point I karena jumlah total lokasi storage/retrieval j adalah Sj probalitas perjalanan storage/retrieval yang terjadi dari/ke lokasi

storage/retrieval k sama dengan 1/Sj untuk lokasi yang diberikan utuk produk j. jumlah total perjalanan storage/retrieval yang terjadi per satuan waktu produk j sama dengan tj, tapi pi,j hanya menyatakan persentase dari total perjalanana untuk produk j dari/ke I/O point i. maka kebutuhan jarak perjalanana yang diharapkan antara lokasi

storage/retrieval k dan I/O point I untuk prduk j dinyatakan dengan Tj Sj dan pi, jdi, kxj, k. penjumlaan untuk keseluruhan I/O point, prouk dan lokasi penyimpanan menghasilkan f(x) rumus (2.2) menjamin bahwa hanya satu produk yang ditempatkan pada lokasi storage/retrieval k rumus (2.3) menjamin bahwa jumlah lokasi storage/retrieval yang diberikan untuk produk j sama dengan Sj.

Pada pengujian rumus (2.1) rumus ini diekuivalenkan dengan : 𝑓(𝑥) = ∑ 𝑇𝑗 𝑆𝑗 ∑ 𝑥𝑗.𝑘∑ (𝑝𝑖,𝑗𝑑𝑖,𝑘) 𝑚 𝑖=1 𝑠 𝑘=1 𝑛 𝑗=1 (2,4)

Istilah bertanda kurung melambangkan rata-rata kebutuhan jarak untuk produk j yang dilalui antara lokasi storage/retrieval k dan m I/O point. Maka :

Fungsi objektifnya dapat dinyatak sebagai: 𝑓(𝑥) = ∑𝑛𝑗=1 ∑𝑠𝑘−1𝐶𝑗,𝑘𝑥𝑗,𝑘 (2,6)

Maka, masalah penempatan lokasi dengan dedicated storage dapat diformulasikan sebagai masalah transportasi.

Dalam bukunya yang berjudul “Facilities Layout and Location: An

Analitytical Approach (2nd Ed)”, th 1992. Francis, R.L.menyatakan Jika

persentase perjalanan antara salah satu I/O point dan lokasi penyimpanan adalah sama untuk tiap produk, maka prosedur berikut dapat memberikan solusi optimum dalam masalah penyusunan produk pada dedicated storage.

1. Urutan produk berdasaran ratio kebutuhan throughput (Tj) dan storage (Sj) produk tersebut, seperti berikut :

𝑇1 𝑠1 ≥ 𝑇2 𝑠2≥ ⋯ ≥ 𝑇𝑛 𝑠𝑛 (2.7)

2. Hitunglah jarak perjalanan (dk) dari tiap lokasi penyimpanan, dimana: 𝑑𝑘∑𝑚𝑖=1𝑝𝑖𝑑𝑖,𝑘 (2.8)

3. Tempatkan produk 1 pada lokasi penyimpanan S1 yang memili nilai dk terkecil; tempatkan produk 2 pada lokas penyimpanan, yang belum ditempati, S2 yang memiliki nilai dk terendah beritkutnya dan seterusnya.

Tujuan prosedur meranking ini adalah untuk meleteakan produk dengan rasio Tj dan Sj terbesar pada lokasi penyimpanan dengan nilai jarak perjalanan (distance traveled) rata-rata terkecil (nilai dk), meletakan

produk dengan ratio terbesar berikutnya pada lokasi penympanan dengan jarak nilai perjanan yang terkecil berikutnya, dan seterusnya. Seperti ditegaskan sebelumnya, prosedur ini didasarkan pada asumsi kritis,yaitu semua produk yang disimpan memiliki persentase perpindahan yang sama lokasi penyimpanan dan I/O point. Sama halnya dengan diasumsikan semua operasi penyimpanan dan pengambilan (retrieval) adalah operasi “single command (satu perintah”) (yaitu satu operasi penyimpanan atau pun satu operasi retrieval dilakakukan per jalanan (trip) antara lokasi penyimpanan dan I/O point ).

2.1.8. Pemindahan Bahan

Material dapat dipindahkan secara manual (oleh tangan) maupun dengan menggunakan metode otomatis, material dapat dipindahkan satu kali ataupun beribu kali, material dapat dialokasikan pada lokasii yang tetap maupun secara acak, atau material dapat ditempatkan pada lantai maupun di atas.

Apabila terdapat dua buah stasiun kerja/departemen I dan j yang kordinatornya ditujukan sebagai (x,y) dan (a,b), maka untk menghitung jarak antar dua titik tengah dij dapat dilakukan beberapa metode, yaitu : 1. Rectilinier Distance

Jarak diukur sepanjang lintasan dengan menggunakan garis tegak laris (orthogonal) satu dengan yang lainnya. Sebagai contoh adalah material yang berpindah sepanjang gang (aisle) rectilier di pabrik.

2. Euclidean distance

Jarak ukur sepanjang lintasan garis lurus antara dua buah titik. Jarak Euclidean dapat diilustrasikan sebagai conveyor lurus yang memotong dua buah stasiun kerja.

𝑑𝑖𝑗 = |𝑥 − 𝑎| − |𝑦 − 𝑏| (2.10) 3. Squared euclidean distance

Jarak diukur sepanjang lintasan sebenernya yang melintas antara dua buah titik. Sebagai contoh, pada sistem kendaraan terkendali (guided vehicle system), kendaraan dalam perjalanannya harus mengikuti arah-arah yang sudah ditentukan pada jaringan lintasan terkendali. Oleh karena itu, jarak lintasan aliran bisa lebih panjang dibandingkan dengan rectilier atau Euclidean.

𝑑𝑖𝑗 = (𝑥 − 𝑎)2+ (𝑦 − 𝑏)2 (2.11)

2.1.9. Definisi Perencanaan Tata Letak Fasilitas

Tata letak fasilitas (facilities layout) dapat didefinisikan sebagai perancangan tata cara pengaturan fasilitas-fasilitas pabrik guna menunjang kelancaan proses produksi, dimana dalam pengaturan tersebut akan dilakukan pemnafaatan luas area (space) untuk penempatan mesin atau fasilitas penunjang lainnya, kelancaran gerakan pemindahan bahan (material handling), penyimpanan bahan (storage) baik yang bersifat temporer maupun permanen, personel kerja dan sebagainya. Tata letak pabrik berhubungan erat dengan segala perancanaan dan pengaturan tata lerak dari mesin, eralatan, aliran

bahan, dan orang-orang yang bekerja di masing-masing stasiun yang ada.

Tompkins,1996 menyatakan Tahap-tahap dalam perencanaan fasilitas secara tradisional dikemukakan sebagai berikut :

1. Definisikan masalah (define the problem)

2. Lakukan analisis terhadap masalah tersebut. (analyze the problem) 3. Buat analisis terhadap masalah tersebut (generate alternative

design)

4. Lakukan evaluasi terhadap alternative yang dikemukakan (evaluate

the alternatives)

5. Pilih rancangan terbaik. (select the preferred design).

6. Implementasikan rancangan tersebut. (implement the design).

2.1.10. Tata Letak Sistem Penyimpanan.

Beberapa masalah tata letak dan lokasi timbul dalam proses perancangan sistem penyimpanan. Selanjutnya, sistem penyimpanan terdapat dalam bermacam konteks, termasuk manufaktur, pergudangan, dan sector pelayanan. Beberapa persoalan perancangan yang dihadapi oleh desainer sistem penyimpanan, metode penyimpanan yang akan digunakan, dan tata letak sistem penyimpanan. Beberapa ketentuan yang harus dibuat adalah jumlah lokasi penyimpan yang dibutuhkan, metode storage/retrieval produk, dan penempatan barang pada lokasi.

Pertukaran yang tidak terelakan terjadi antara ruang throughput dan storage dalam merancang sistem penyimpanan. Istilah throughput digunakan sebagai ukuran jumlah storage dan retrieval yang terjadi per periode waktu

yang dinyatakan secara langsung sebagai rate (misalnya 320 storage per 8 jam/hari). Alternative lainnya dapat diberikan sebagai kebalikannya dalam istilah kebutuhan waktu dalam melakukan penyimpanan (misalnya 15 minute/storage). Ruang (space) merupakan pengukuran penyimpanan yang sifatnya statis. Tapi throughput adalah pengukuran penyimpanan atau yang sifatnya dinamis yang menunjukan aliran dalam penyimpanan.

Ukuran dalam sistem penyimpanan bergantung pada jumlah parameter dan variablenya. Sebagai contoh, ukuran sistem penyimpanan dipengaruhi oleh parameter penyimpanan (storage), throughput, dan harga. Variable keputusan yang mempengaruhi ukuran dari penyimpanan termasuk metodepenyimpanan dan tata letak penyimpanan.

Karakteristik material dan profil inventory menetukan parameter penyimpanan dan throughput. Yang termasuk di dalamnya adalah karakteristik yang mempengaruhi cara material disimpan, diangkut, dan dikontrol. Karakteristik material yang diperhatikan termasuk ukuran, berat, bentuk, nilai, umur rak, kemampuan tumpukan (stockability), kadungan racun, mudah terbakar atau tidak, mengandung bahan peledak atau tidak, dan kebutuhan lingkungan merupakan diantaranya. Profil inventory meliputi jumlah dari produk yang disimpan dan fungsi input/output yang mengembangkan kebutuhan aktivitas dalam storing dan retrieving material.

Tata letak sistem penyimpanan meliputi tinggi, panjang, dan lebar penyimpanan, lokasi tiap-tiap barang dalam penyimpanan, dan lokasi serta konfigurasi dari beberapa fungsi pendukung yang dibutuhkan. Kapasitas

penyimpanan dan kapasitas throughput dari sistem penyimpanan akan dipengaruhi oleh tata letak yang digunakan,

Jika ingin memperhatikan tata letak dari sistem penyimpanan maka penting untuk menentukan ukuran dari kebutuhan simpanan. Kebutuhan simpanan tergantung pada jumlah kebutuhan lokasi penyimpanan dan selanjutnya jumlah lokasi penyimpanan bergantung pada aturan lokasi penyimpanan yang digunakan.

Beberapa alternatif aturan lokasi penyimpanan yang ada digunakan untuk menetukan penempatan tiap barang pada lokasi penyimpanan. Aturan lokasi penyimpanan dapat dibagi dalam tiga kategori utama yaitu dedicated storage,

randomized storage, dan class based storage.

1. Dedicated strorage location

Dedicated torage yang juga disebut sebagai petak penyimpanan yang

tetap (fixed slot storage), menggunakan penempatan lokasi atau alamat simpanan yang spesifik untuk tiap barang yang disimpan. Hal ini dikarenakan satu lokasi simpanan diberikan pada satu produk yang spesifik.

Dua variasi dari dedicated storage secara umum digunakan adalah

part number sequence storage dan throughput-based dedicated storage. Part number sequence adalah yang sering digunakan karena

lebih sederhana. Lokasi simpanan suatu produk didasarkan pada hanya pada nomor part yang diberikan padanya. Nomor part yang rendah diberikan lokasi “terbaik” pada daerah simpanan, nomor part yang lebih tinggi diberikan tempat yang lebih “tidak baik”. Secara khusus,

pemberian nomor part dibuat secara random tanpa memperhatikan aktivitas yang ada. Oleh Karena itu, jika satu part dengan nomor part yang sangat besar dengan aktivitas permintaan yang tinggi, perjalanan berkali-kali akan terjadi pada lokasi penyimpanan yang sangat buruk.

Throughput-based dedicated storage merpakan suatu alternatif dari part number sequence. Ini adalah suatu metode yang menggunakan

pertimbangan pada perbadaan level aktifitas dan kebutuhan simpanan diantara produk yang akan disimpan. Throughput-based dedicated

storage lebih kepada part number sequencing storage pada saat

dijumpai perbedaan yang signifikan pada level aktivitas ataupun level inventori barang yang disimpan. Karena lebih sering digunakan maka

throughput-based storage saat ini sering disebut dedicated storage.

Dengan dedicated storage, jumlah lokasi penyimpanan yang diberikan pada produk harus mampu memenuhi kebutuhan penyimpanan maksimum produk. Dengan penyimpanan multi produk, daerah penyimpanan yang dibutuhkan adalah jumlah kebutuhan penyimpanan maksimum untuk tiap produk.

Aturan ini memperhatikan level aktivitas storage dan retrieval (S/R) yang dikembangkan untuk item yang berbeda.

2. Randomized storage location

Randomized storage yang juga disebut sebagai petak penyimpanan

yang tersebar (floating slot storage), membuat lokasi penyimpanan untuk produk tertentu berubah atau “mengembang” setiap waktu. Dalam prakteknya, randomized storage didefinisikan seperti berikut.

Saat barang datang untuk disimpan barang itu ditempatkan di lokasi memungkinkan yang terdekat retrieval dilakukan berbasis first in first

out (FIFO). Jika ada lebih dari satu point, lokasi yang dipilih adalah

yang terdekat dengan input/output yang dilalui barang untuk masuk ke fasilitas penyimpanan.

Melihat adanya aturan yang diberikan dalam metode ini rasanya tidaklah tepat jika dikatakan penentuan lokasi penyimpanan dilakukan secara random karena istilah random dapat diartikan tanpa ada aturan atau bebas.

Dalam pemodelannya, diasumsikan tiap slot (blok) penyimpanan saat operasi penyimpanan dilakukan sama halnya, diasumsikan tiap unit produk tertentu dianggap sama dalam hal pengambilan saat beberapa lokasi penyimpanan telah diisi produk dan operasi pengambilam terjadi. Pada saat gudang relatif penuh, tidak ada perbedaan yang signifikan dalam jarak perjalanan yang berlaku melalui asumsi “kesamaan” dan yang dihasilkan dari praktek ”slot terbuka yang terdekat”. Tapi untuk”gudang yang jarang” akan ada perbedaan yang jarak perjalanan yang berlaku.

3. Class-based dedicated storage location

Aturan penyimpanan ini berada diantara aturan dedicated storage dan

randomized storage. Class based storage ini didasarkan pada hukum

pareto dengan memeprhatika level aktivitas storage dan retrieval (S/R) yang dikembangkan untuk item berbeda. Dalam gudang 80% aktivitas S/R diberikan pada 20% dari item, 15% pada 30% dari item, dan yan

terakhir 5% aktivitas S/R pada 50% dari item. Item yang masuk diklasifikasikan pada tiga kelas sebagai A,B, dan C, berdasarkan level aktivitas S/R (dari tinggi ke rendah) dikembangkan. Untuk meminimumkan waktu / jarak yang dihabiskan dalam storage dan

retrieval, kelas A diletakkan terdekat dengan input/output point,

selanjutnya kelas B, dan kelas C yang terjauh.

Dari ketiga aturan diatas penelitian yang difokuskan pada dedicated

storage location dan class based storage. Pada dedicated storage,

produk ditempatkan berdasarkan lokasi storage/retrieval per tipe produk dalam usaha untuk meminimasi waktu yang dibutuhkan untuk melakukan operasi penyimpanan dan retrieval. Sedangkan pada class

based storage, produk ditempatkan berdasarkan jenis dan

pembentukan kelasnya.

2.1.11. Ongkos Material Handling

Penentuan ongkos material handling dapat digunakan sebagai dasar untuk menentukan tata letak fasilitas. Ditinjau dari segi biaya, tata letak yang baik adalah yang mempunyai ongkos material handling kecil, meskipun dalam hal biaya bukan satu-satunya indikator untuk menyatakan bahwa tata letak itu baik dan masih banyak faktor-faktor lain yang perlu dipertimbangkan. Berikut data-data yang digunakan dalam perhitungan ongkos material handling:

1. Hourly fuel power & maintenance cost, merupakan biaya bahan bakar perjam dan biaya perawatan peralatan

3. Material handling unit load capacity, merupakan kapasitas angkut maksimal dari material handling yang digunakan

4. Material handling equipment depretitation cost, merupakan biaya depresiasi peralatan material handling per satuan waktu tertentu.

5. Quantity, merupakan jumlah peralatan material handling yang dibutuhkan. Beberapa hal yang perlu diperhatikan dalam menghitung ongkos material

handling:

1. Luas asal, merupakan hasil perhitungan luas lantai produksi teoritis untuk kelompok mesin asal

2. Luas tujuan, merupakan hasil perhitungan luas lantai produksi teoritis untuk kelompok mesin tujuan

3. Jarak (distance), merupakan jarak perpindahan material

4. Kapasitas pengangkutan (unit load), merupakan jumlah maksimum unit yang dapat dibawa dalam satu kali perpindahan material

5. Frekuensi per hari, merupakan jumlah penggunaaan material handling per hari dimana didapatkan dengan membagi jumlah unit yang

disiapkan dengan kapasitas pengangkutan

6. Faktor biaya, dalam perhitungan ini digunakan dua faktor biaya yaitu :

Biaya perpindahan tiap meter didapatkan dari mengkalikan jarak (distance) dengan lamanya waktu perpindahan kemudian dikalikan dengan biaya tenaga kerja per satuan waktu yang dikeluarkan

7. Total ongkos material handling

Total biaya material handling didapatkan dari total dari faktor biaya dikalikan dengan jarak perpindahan kemudian dikalikan lagi dengan frekuensi per hari akan penggunaan material handling tersebut

2.2.Peneltian Sebelumnya

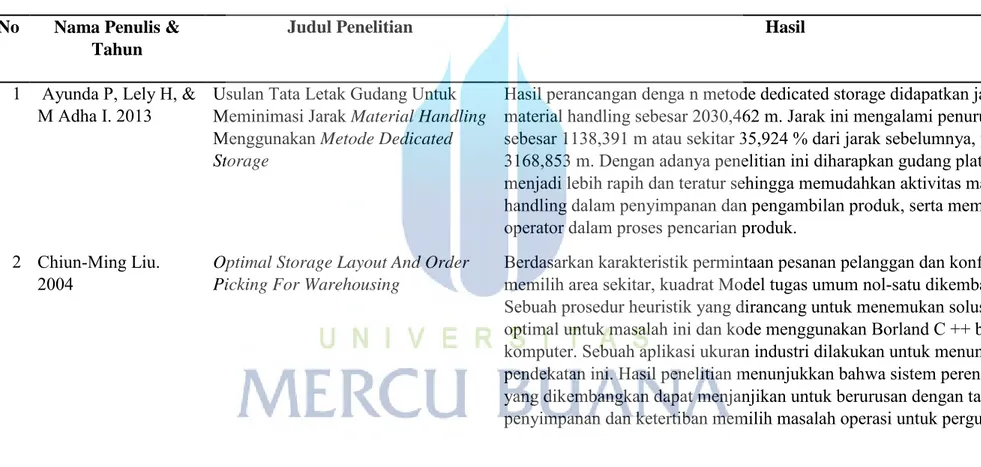

Tabel 2. 1 Penelitian Sebelumnya

No Nama Penulis & Tahun

Judul Penelitian Hasil

1 Ayunda P, Lely H, &

M Adha I. 2013 Usulan Tata Letak Gudang Untuk Meminimasi Jarak Material Handling Menggunakan Metode Dedicated

Storage

Hasil perancangan denga n metode dedicated storage didapatkan jarak material handling sebesar 2030,462 m. Jarak ini mengalami penurunanan sebesar 1138,391 m atau sekitar 35,924 % dari jarak sebelumnya, yaitu 3168,853 m. Dengan adanya penelitian ini diharapkan gudang plate steel menjadi lebih rapih dan teratur sehingga memudahkan aktivitas material handling dalam penyimpanan dan pengambilan produk, serta memudahkan operator dalam proses pencarian produk.

2 Chiun-Ming Liu.

2004 Optimal Storage Layout And Order Picking For Warehousing

Berdasarkan karakteristik permintaan pesanan pelanggan dan konfigurasi memilih area sekitar, kuadrat Model tugas umum nol-satu dikembangkan. Sebuah prosedur heuristik yang dirancang untuk menemukan solusi dekat-optimal untuk masalah ini dan kode menggunakan Borland C ++ bahasa komputer. Sebuah aplikasi ukuran industri dilakukan untuk menunjukkan pendekatan ini. Hasil penelitian menunjukkan bahwa sistem perencanaan yang dikembangkan dapat menjanjikan untuk berurusan dengan tata letak penyimpanan dan ketertiban memilih masalah operasi untuk pergudangan.

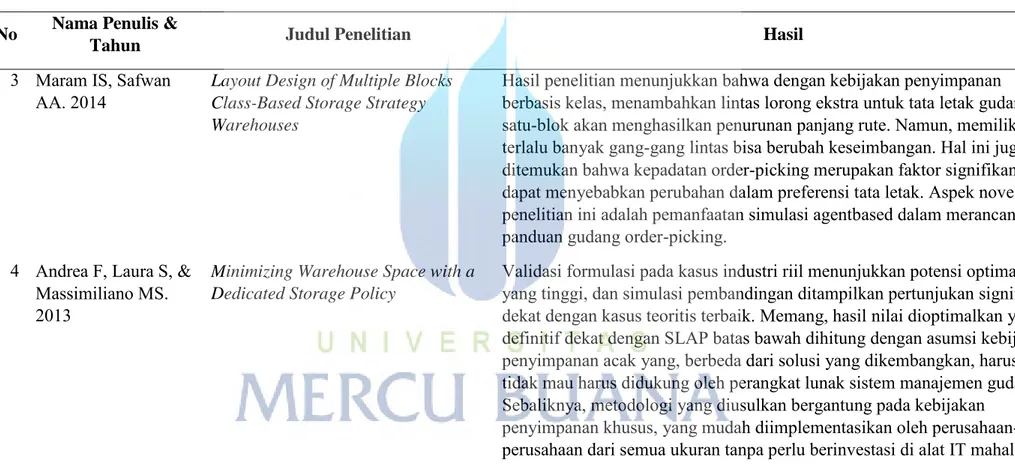

Tabel 2. 2 Penelitian Sebelumnya (Lanjutan)

No Nama Penulis &

Tahun Judul Penelitian Hasil

3 Maram IS, Safwan

AA. 2014 Layout Design of Multiple Blocks Class-Based Storage Strategy Warehouses

Hasil penelitian menunjukkan bahwa dengan kebijakan penyimpanan berbasis kelas, menambahkan lintas lorong ekstra untuk tata letak gudang satu-blok akan menghasilkan penurunan panjang rute. Namun, memiliki terlalu banyak gang-gang lintas bisa berubah keseimbangan. Hal ini juga ditemukan bahwa kepadatan order-picking merupakan faktor signifikan yang dapat menyebabkan perubahan dalam preferensi tata letak. Aspek novel penelitian ini adalah pemanfaatan simulasi agentbased dalam merancang panduan gudang order-picking.

4 Andrea F, Laura S, & Massimiliano MS. 2013

Minimizing Warehouse Space with a Dedicated Storage Policy

Validasi formulasi pada kasus industri riil menunjukkan potensi optimasi yang tinggi, dan simulasi pembandingan ditampilkan pertunjukan signifikan dekat dengan kasus teoritis terbaik. Memang, hasil nilai dioptimalkan yang definitif dekat dengan SLAP batas bawah dihitung dengan asumsi kebijakan penyimpanan acak yang, berbeda dari solusi yang dikembangkan, harus mau tidak mau harus didukung oleh perangkat lunak sistem manajemen gudang. Sebaliknya, metodologi yang diusulkan bergantung pada kebijakan

penyimpanan khusus, yang mudah diimplementasikan oleh perusahaan-perusahaan dari semua ukuran tanpa perlu berinvestasi di alat IT mahal.

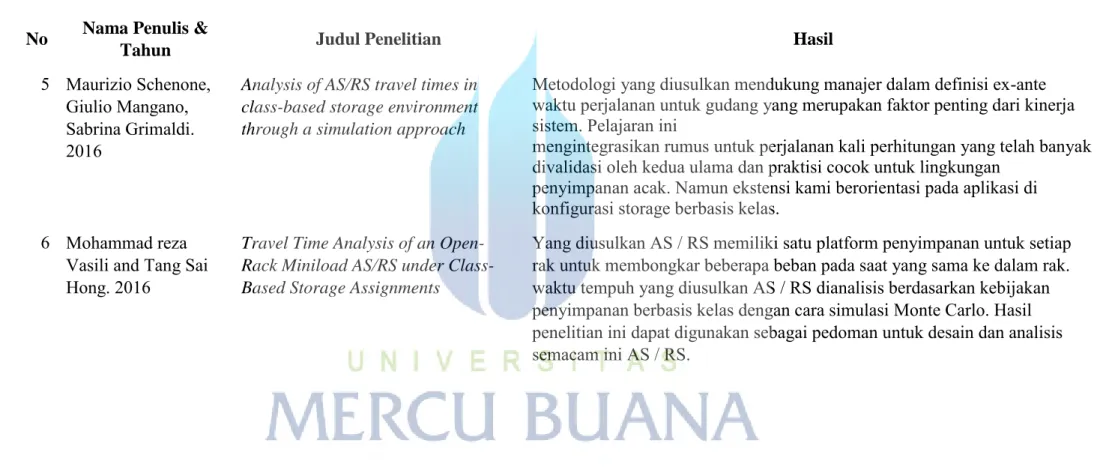

Tabel 2. 3 Penelitian Sebelumnya (Lanjutan)

No Nama Penulis &

Tahun Judul Penelitian Hasil

5 Maurizio Schenone, Giulio Mangano, Sabrina Grimaldi. 2016

Analysis of AS/RS travel times in class-based storage environment through a simulation approach

Metodologi yang diusulkan mendukung manajer dalam definisi ex-ante waktu perjalanan untuk gudang yang merupakan faktor penting dari kinerja sistem. Pelajaran ini

mengintegrasikan rumus untuk perjalanan kali perhitungan yang telah banyak divalidasi oleh kedua ulama dan praktisi cocok untuk lingkungan

penyimpanan acak. Namun ekstensi kami berorientasi pada aplikasi di konfigurasi storage berbasis kelas.

6 Mohammad reza Vasili and Tang Sai Hong. 2016

Travel Time Analysis of an Open-Rack Miniload AS/RS under Class-Based Storage Assignments

Yang diusulkan AS / RS memiliki satu platform penyimpanan untuk setiap rak untuk membongkar beberapa beban pada saat yang sama ke dalam rak. waktu tempuh yang diusulkan AS / RS dianalisis berdasarkan kebijakan penyimpanan berbasis kelas dengan cara simulasi Monte Carlo. Hasil penelitian ini dapat digunakan sebagai pedoman untuk desain dan analisis semacam ini AS / RS.

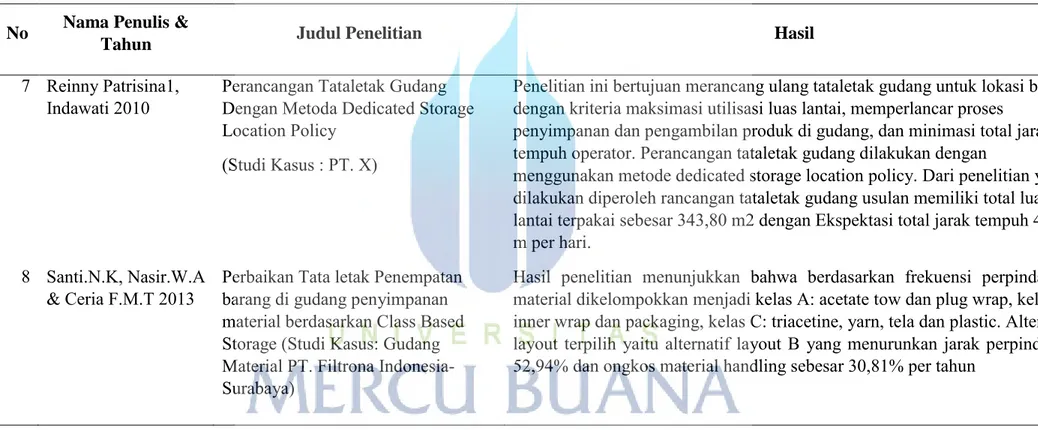

Tabel 2. 4 Penelitian Sebelumnya (Lanjutan)

No Nama Penulis &

Tahun Judul Penelitian Hasil

7 Reinny Patrisina1,

Indawati 2010 Perancangan Tataletak Gudang Dengan Metoda Dedicated Storage Location Policy

(Studi Kasus : PT. X)

Penelitian ini bertujuan merancang ulang tataletak gudang untuk lokasi baru dengan kriteria maksimasi utilisasi luas lantai, memperlancar proses

penyimpanan dan pengambilan produk di gudang, dan minimasi total jarak tempuh operator. Perancangan tataletak gudang dilakukan dengan

menggunakan metode dedicated storage location policy. Dari penelitian yang dilakukan diperoleh rancangan tataletak gudang usulan memiliki total luas lantai terpakai sebesar 343,80 m2 dengan Ekspektasi total jarak tempuh 4.137 m per hari.

8 Santi.N.K, Nasir.W.A

& Ceria F.M.T 2013 Perbaikan Tata letak Penempatan barang di gudang penyimpanan material berdasarkan Class Based Storage (Studi Kasus: Gudang Material PT. Filtrona Indonesia-Surabaya)

Hasil penelitian menunjukkan bahwa berdasarkan frekuensi perpindahan, material dikelompokkan menjadi kelas A: acetate tow dan plug wrap, kelas B: inner wrap dan packaging, kelas C: triacetine, yarn, tela dan plastic. Alternatif layout terpilih yaitu alternatif layout B yang menurunkan jarak perpindahan 52,94% dan ongkos material handling sebesar 30,81% per tahun

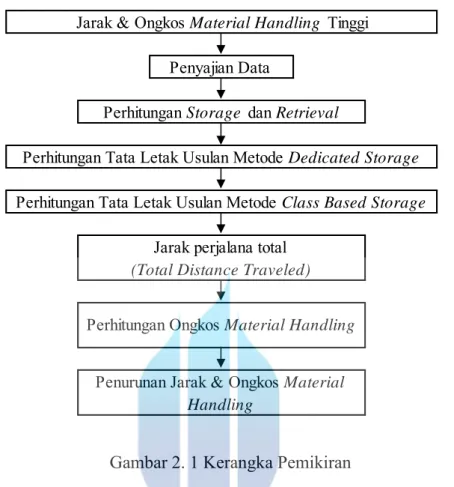

2.3.Kerangka Pemikiran

Gambar 2. 1 Kerangka Pemikiran

Gambar 2.1 merupakan suatu kerangka pemikiran yang dijadikan acuan dalam melakukan pengolahan data, dari permasalahan yang ada yaitu jarak dan ongkos material handling yang tinggi, langkah-langkah yang dilakukan agar menurunkan jarak dan ongkos material handling adalah menghitung storage dan retrieval, kemudian menghitung tata letak usulan menggunakan metode dedicated storage dan metode class based storage, sehingga didapatkan penurunan jarak perjalanan total dan ongkos material

handling.

Penyajian Data

Jarak & Ongkos Material Handling Tinggi

Perhitungan Tata Letak Usulan Metode Dedicated Storage

Jarak perjalana total (Total Distance Traveled)

Perhitungan Ongkos Material Handling

Penurunan Jarak & Ongkos Material Handling

Perhitungan Tata Letak Usulan Metode Class Based Storage Perhitungan Storage dan Retrieval