commit to user i

PENGARUH ARUS DAN WAKTU PELAPISAN HARD CHROME TERHADAP KETEBALAN LAPISAN DAN TINGKAT KEKERASAN

MIKRO PADA PLAT BAJA KARBON RENDAH AISI 1026 DENGAN MENGGUNAKAN CrO3 250 gr/lt DAN H2SO4 2,5 gr/lt

PADA PROSES ELEKTROPLATING

SKRIPSI

Diajukan sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknik

Disusun oleh :

DANANG TARWIJAYANTO NIM. I1406006

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

SURAKARTA 2013

commit to user ii

commit to user iii

PENGARUH ARUS DAN WAKTU PELAPISAN HARD CHROME TERHADAP KETEBALAN LAPISAN DAN TINGKAT KEKERASAN

MIKRO PADA PLAT BAJA KARBON RENDAH AISI 1026 DENGAN MENGGUNAKAN CrO3 250 gr/lt DAN H2SO4 2,5 gr/lt

PADA PROSES ELEKTROPLATING Danang Tarwijayanto

Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta

DanangTarwi@ymail.com

Abstrak

Penelitian ini bertujuan untuk mengetahui pengaruh variasi kuat arus dan waktu proses pelapisan hard chrome terhadap ketebalan lapisan dan kekerasan mikro pada plat baja karbon rendah AISI 1026. Dengan memvariasikan kuat arus dan waktu pelapisan, maka kondisi terbaik pelapisan dapat diketahui dan dapat diketahui ketebalan lapisan dan kekerasan tertinggi.

Pelapisan dilakukan dalam larutan elektrolit dengan kandungan CrO3 250

gr/ltr dan H2SO4. Spesimen Baja AISI 1026 berfungsi sebagai katoda dan timah

hitam (Pb) sebagai anoda. Parameter pelapisan meliputi variasi kuat arus (0,5, 1, 1,5 dan 2 Ampere), dan waktu pelapisan (30, 40, 50 dan 60 menit). Pengukuran ketebalan lapisan menggunakan coating thickness measuring instrument dualscope® MPOR. Pengujian kekerasan mikro dilakukan dengan menggunakan Mikro Hardness Vickers dengan beban 200 gr.

Hasil penelitian menunjukkan bahwa semakin besar kuat arus dan waktu pencelupan semakin lama maka nilai kekerasan semakin tinggi. Nilai kekerasan tertinggi terjadi pada penggunaan kuat arus 2A dengan waktu pelapisan 60 menit yaitu sebesar 455,93VHN. Ketebalan lapisan tertinggi terjadi pada waktu pelapisan 50 menit dengan kuat arus 2A yaitu sebesar 4,033 µm. Ketebalan lapisan mencapai nilai optimum pada waktu pelapisan 50 menit dan mengalami penurunan pada waktu pelapisan 60 menit. Efisiensi katoda tertinggi terjadi pada pelapisan dengan menggunakan arus 2 A pada waktu pelapisan 50 menit yaitu sebesar 84,49 %.

Kata kunci : elektroplating , hard chrome, kekerasan, ketebalan lapisan, arus, waktu pelapisan

commit to user iv

THE INFLUENCES OF CURRENT AND HARD CHROME COATING TIME ON THICKNESS AND MICRO HARDNESS LEVEL LOW CARBON STEEL

PLATE AISI 1026 USING CrO3 250 gr/lt AND H2SO4 2,5 gr/lt BY ELECTROPLATING PROCESS

Danang Tarwijayanto

Department of Mechanical Engineering Faculty of Engineering Sebelas Maret University Surakarta

DanangTarwi@ymail.com

Abstract

This research has aim to determine the influence of variations in current and time of hard chrome plating process on the coating thickness and micro hardness on low carbon steel plate AISI 1026. With using variation current and time of coating, the coating can be determined the best conditions and coating thickness can be determined and the highest hardness.

Coating performed in an electrolyte solution with a content of 250 gr /ltr and H2SO4. Specimens AISI 1026 serves as the cathode and lead (Pb) as the anode. Parameter variation coating include currents (0.5, 1, 1.5 and 2 Ampere), and a coating time (30, 40, 50 and 60 minutes). Coating thickness measurement using a coating thickness measuring instrument dualscope ® MPOR. Micro hardness testing is done using micro Vickers hardness with a load of 200 gr.

The results showed that the greater current and the time dyeing higher so hardness values is higher. The highest hardness value in the use of currents 2A with a coating of 60 minute in the amount of 455.93 VHN. The highes coathing thickness variation of the coating time 50 minutes with a current of 2A current is equal to 4.033 μm. The thickness optimum coating at 50 minutes and decreased coating at 60 minutes. The highest efficiency of cathode coating using a current of 2A coating at 50 minutes is equal to 84.49%.

commit to user v

MOTTO;

"Saya bukannya pintar, boleh dikatakan hanya bertahan lebih lama

menghadapi masalah." (Einstein)

“Hiduplah seperti pohon kayu yang lebat buahnya; hidup di tepi jalan dan

dilempari orang dengan batu, tetapi dibalas dengan buah”.

“Hati – hati secara berlebihan sama buruknya dengan tidak berhati – hati,

karena membuat orang lain sangsi”

.

"Janganlah kamu bersikap lemah, dan janganlah (pula) kamu bersedih

hati, padahal kamulah orang-orang yang paling tinggi (derajatnya), jika

kamu orang-orang yang beriman". (QS. Ali Imran:139)

“Dia yang tahu, tidak bicara. Dia yang bicara, tidak Tahu”. ( Loo Tse )

“Punggung pisaupun bila diasah akan menjadi tajam”.

“Pengetahuan adalah kekuatan”.

commit to user vi

PERSEMBAHAN

Sebuah karya sederhana ini kupersembahkan untuk; 1. Allah SWT dan Nabi Muhammad SAW.

2. Bapak dan ibu tersayang, terimakasih untuk semua cinta dan kasih sayangmu untuk semua doa yang senantiasa terucap untukku anakmu.

3. Untuk sahabat kecilku yang selalu mengisi hari-hariku dengan canda tawa kalian.

4. Ivy Walker selaku pendiri studio Nyunggi Radio, yang rela berbagi kopi hangatnya untuk menemani penulis begadang dalam menyusun skripsi ini.

5. Djump FC teknik mesin, kebanggaan tersendiri bisa bermain bersama kalian teman. Semoga bisa terulang kembali masa indah kita dulu.

6. Teknik Mesin NR ’06 terimakasih kalian telah menjadi teman terbaikku, terimakasih buat kebersamaan, semua bantuan, dukungan, kenangan, suka dan duka yang telah kita lewati selama ini.

7. Semua pihak yang begitu banyak yang tidak dapat saya sebutkan secara rinci satu persatu terimakasih banyak.

commit to user vii

KATA PENGANTAR

Puji syukur kehadirat Allah SWT karena berkat rahmat, karunia dan hidayah-Nya serta menetapkan hati sehingga penulis dapat berhasil menyelesaikan skripsi ini. Adapun tujuan penulisan skripsi ini adalah untuk memenuhi persyaratan guna mencapai gelar sarjana teknik di Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta.

Dibalik keberhasilan penulis dalam menyusun skripsi ini tidak lepas dari bantuan dari berbagai pihak, maka sudah sepantasnya penulis menghaturkan terima kasih yang sangat mendalam kepada semua pihak yang telah berpartisipasi dalam penelitian dan penulisan skripsi ini, khususnya kepada:

1. Bapak Didik Djoko Susilo, S.T., M.T., selaku Ketua Jurusan Teknik Mesin UNS Surakarta.

2. Bapak Wahyu Purwo R, S.T., M.T., selaku pembimbing akademik dan juga sebagai Dosen Pembimbing skripsi I yang telah membimbing dan membantu dalam penyusunan skripsi dengan sabar.

3. Bapak Teguh Triyono, S.T., selaku Dosen Pembimbing skripsi II yang dengan sabar dan tulus ikhlas telah membantu serta membimbing dalam penyusunan skripsi.

4. Bapak Bambang Kusharjanta, S.T., M.T., selaku Dosen Penguji yang telah memberikan saran dan masukan.

5. Bapak Heru Sukanto, S.T., M.T., selaku Dosen Penguji yang telah memberikan saran dan masukan.

6. Seluruh Dosen beserta Staf di Jurusan Teknik Mesin UNS, yang telah turut mendidik dan membuka wacana keilmuan serta membantu penulis hingga menyelesaikan studi S1 Teknik Mesin.

7. Teman futsal D’jump FC .

8. Teman-teman Teknik Mesin Fakultas Teknik Non Reguler UNS khususnya angkatan 2006 terkecuali yang telah memberikan dukungan sehingga penulis dapat menyelesaikan skripsi.

commit to user viii

9. Semua pihak yang tidak bisa penulis sebutkan satu persatu yang telah membantu dalam terselesaikannya skripsi ini.

Tiada gading yang tak retak, penulis menyadari bahwa dalam skripsi ini masih terdapat banyak kekurangan dan jauh dari kesempurnaan. Oleh karena itu, penulis berharap masukan dan saran dari para pembaca sehingga skripsi ini menjadi lebih baik. Dengan segala keterbatasan yang ada, penulis berharap skripsi ini dapat memberikan manfaat kepada penulis pribadi dan pembaca pada umumnya.

Surakarta, Januari 2013

commit to user ix DAFTAR ISI Halaman HALAMAN JUDUL... i HALAMAN PENGESAHAN... ii ABSTRAK... iii MOTTO ... v PERSEMBAHAN... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

BAB I. PENDAHULUAN 1.1. Latar Belakang... 1 1.2. Perumusan Masalah... 2 1.3. Batasan Masalah... 3 1.4. Tujuan Penelitian... ... 3 1.5. Manfaat Penelitian ……... ... 3 1.6. Sistematika Penulisan ... 4

BAB II. TINJAUAN PUSTAKA 2.1. Tinjauan Pustaka ... 5

2.2. Dasar Teori ………... 6

2.2.1. Pelapisan Logam ………. 6

2.2.2. Macam-macam Pelapisan Logam ……….. 6

2.2.2.1. Pelapisan Dekoratif ………. 6

2.2.2.2. Pelapisan Protektif ………...… 7

2.2.2.3. Pelapisan Untuk Sifat Khusus Permukaan ..……… 7

2.3. Baja………... 7

2.3.1. Pengertian Baja ………..………. 7

commit to user x

2.3.3. Standarisasi Baja Karbon ….…………..………. 8

2.4. Jenis-Jenis Pelapisan Logam ... …… 9

2.5. Krom (Chrome) ………... 9

2.5.1. Krom dan sifatnya ………. 9

2.5.2. Klasifikasi Pelapisan Krom …..………. 10

2.5.2.1. Pelapisan Krom Dekoratif ………..………... 10

2.5.2.2. Pelapisan Krom Keras (Hard Chrome)……….. 10

2.6. Elektroplating ………..… 11

2.7. Proses Pengerjaan Pendahuluan (Pre Treatmen) ……… 13

2.8. Prinsip Kerja Lapis Listrik ( Elektroplating)……… 14

2.6. Reaksi Pada Pelapisan Krom Keras (Hard Chrome)……… 19

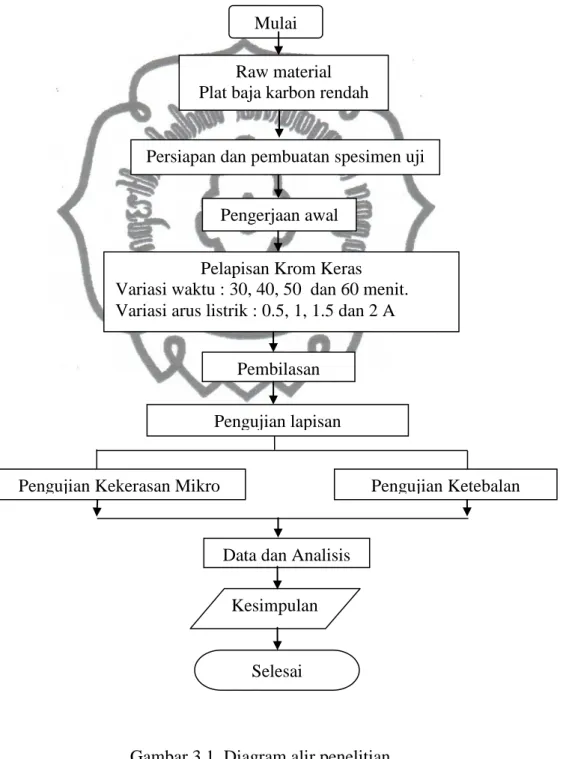

BAB III. METODE PENELITIAN 3.1. Diagram Alir Penelitian... …. 21

3.2. Alat Yang Digunakan ... 22

3.3. Bahan Penelitian ... ... 24

3.4. Pelaksanaan Penelitian... 26

3.5. Pengujian... 28

3.5.1. Pengukuran Ketebalan Lapisan ………. 28

3.5.2. Pengukuran Kekerasan Mikro ..………. 28

BAB IV. HASIL DAN ANALISIS 4.1. Hasil Pelapisan ... 30

4.2. Ketebalan Lapisan ... …… 31

4.2.1. Efisiensi Katoda ……… 36

4.3. Nilai Kekerasan Mikro Benda Kerja ... 39

BAB V. PENUTUP 5.1. Kesimpulan ... 44

5.2. Saran ... 44 DAFTAR PUSTAKA

commit to user xi

DAFTAR TABEL

Halaman Tabel 2.1. Sifat-sifat logam crom... ... 9 Tabel 4.1. Data hasil pengukuran ketebalan hasil pelapisan dengan temperatur

ruang 310C ... 32 Tabel 4.2. Data hasil pengukuran ketebalan hasil pelapisan dengan temperatur

ruang 320C ... 33 Tabel 4.3. Data hasil pengukuran ketebalan hasil pelapisan dengan temperatur

ruang 310C ... 33 Tabel 4.4. Data hasil pengukuran ketebalan hasil pelapisan dengan temperatur

ruang 310C ... 33 Tabel 4.5. Hasil perhitungan pelapisan krom keras pada arus 0,5 A dengan

variasi waktu 30, 40, 50 dan 60 menit. ... ... 36 Tabel 4.6. Hasil perhitungan pelapisan krom keras pada arus 1 A dengan

variasi waktu 30, 40, 50 dan 60 menit ... ... 37 Tabel 4.7. Hasil perhitungan pelapisan krom keras pada arus 1,5 A dengan

variasi waktu 30, 40, 50 dan 60 menit ... ... 37 Tabel 4.8. Hasil perhitungan pelapisan krom keras pada arus 2 A dengan

variasi waktu 30, 40, 50 dan 60 menit. ... ... 37 Tabel 4.9. Nilai kekerasan mikro awal benda kerja ... 40 Tabel 4.10. Nilai kekerasan mikro benda kerja setelah pelapisan ... 41

commit to user xii

DAFTAR GAMBAR

Halaman

Gambar 2.1. Mekanisme proses pelapisan ... 15

Gambar 2.2. Bentuk–bentuk anoda larut ... 18

Gambar 2.3. Reaksi pada pelapisan krom keras ... 20

Gambar 3.1. Diagram alir penelitian ... 21

Gambar 3.2. Rectifier ... 21

Gambar 3.3. bak penampung ... ... 21

Gambar 3.4. Jangka sorong ... ... 21

Gambar 3.5. Timbangan digital ... ... 23

Gambar 3.6. Pengujian vickers secara skematis... 23

Gambar 3.7. Coating thickness measuring instrument dualscope® MPOR... 27

commit to user xiii

Gambar 4.2. Spesimen dengan variasi arus 1 A selama 30, 40, 50 dan 60 menit … 30 Gambar 4.3. Spesimen dengan variasi arus 1,5A selama 30, 40, 50 dan 60 menit .. 31 Gambar 4.4. Spesimen dengan variasi arus 2 A selama 30, 40, 50 dan 60 menit … 31 Gambar 4.5. Pengukuran ketebalan lapisan ………. .. 32 Gambar 4.6. grafik hubungan pengaruh waktu terhadap ketebalan lapisan pada

proses elektro plating hard chrome ………. ………. 34 Gambar 4.7. Grafik hubungan pengaruh arus terhadap ketebalan lapisan pada

proses elektroplating hard chrome ………. ………….. 35 Gambar 4.8. Grafik hubungan efisiensi katoda dengan waktu pada pelapisan

beberapa kisaran arus ………. ……… 38 Gambar 4.9. Grafik hubungan efisiensi katoda dengan kuat arus listrik pada

beberapa kisaran arus ………. ……… 39 Gambar 4.10. Grafik hubungan pengaruh waktu terhadap nilai kekerasan mikro

pada proses elektroplating hard chrome …..……… 41 Gambar 4.11. Grafik hubungan pengaruh kuat arus terhadap nilai kekerasan

commit to user

1

BAB I PENDAHULUAN

1.1. Latar Belakang

Dewasa ini perkembangan teknologi rekayasa pelapisan listrik (electroplating) telah banyak memberikan kontribusi yang cukup signifikan terhadap laju pertumbuhan industri dalam skala besar hingga indutri dalam skala kecil. Baja merupakan salah satu logam yang banyak digunakan oleh masyarakat dan industri, misalnya pada bidang otomotif, kontruksi, dan kerajinan.

Korosi merupakan penurunan mutu logam yang diakibatkan karena reaksi kimia atau elektrokimia dengan lingkungan. Korosi ini menjadi beban dalam industri. Tidak hanya menurunkan daya guna dari logam, namun korosi juga mengakibatkan kerugian dari segi penampilan.

Dengan mempertimbangkan kerugian-kerugian yang diakibatkan korosi, maka perlu dilakukan pencegahan ataupun cara guna menghambat terjadinya korosi. Pelapisan logam adalah salah satu cara finishing logam yang banyak dipakai agar terhindar dari korosi.

Sifat aus, keras, tangguh dan ulet suatu bahan dasar perlu dipertimbangkan dalam suatu aplikasi. Dimana komponen akan ditempatkan dan bagaimana kerjanya apakah komponen tersebut terjadi kontak dengan komponen lain yang menimbulkan gesekan. Berikut adalah sebagian elemen pada mesin yang mengalami gesekan dan saling kontak dengan komponen yang lain: brake piston,

cylinder liner, sock adsorber, piston ring, hydraulic rot, dies and molds. Dengan

adanya gesekan yang terjadi pada kedua komponen yang saling kontak akan mengakibatkan keausan. Maka perlu dilakukan tahap penyelesaian (finishing) untuk mengurangi kerugian-kerugian yang diakibatkan aus.

Finishing diperlukan bagi logam-logam yang mudah mengalami korosi,

misalnya baja yang termasuk murah dan kuat sehingga efektif. Finishing juga berfungsi dekoratif. Bumper pada mobil misalnya, tidak hanya dikehendaki awet dan tahan korosi, tetapi juga agar tetap mengkilap selama dipakai. Salah satu cara yang dipakai adalah dengan memberi lapisan pada permukaan logam untuk mendapatkan lapisan yang tebal dengan permukaan yang keras.

commit to user

Metode yang biasa digunakan dalam meningkatkan kekerasan pada permukaan logam agar lebih tahan aus diantaranya adalah:

Perlakuan mekanis (mechanical treatment)

Perlakuan panas (heat treatment)

Perlakuan termokimia (thermochemical treatment)

Karburasi (carburizing),

Nitridasi (nitriding),

Carbonitriding, dan

Chromizing

Chromizing atau pemberian lapisan krom merupakan metode yang banyak

digunakan dalam industri guna mendapatkan permukaan logam yang keras. Metode ini dipilih karena lebih mudah diaplikasikan pada baja dengan kadar karbon rendah dan pengerjaannya juga lebih mudah dibandingkan metode-metode yang lain. Cara yang umum digunakan untuk pelapisan adalah pelapisan secara listrik (elektroplating) yaitu proses pelapisan logam maupun non logam secara elektrolisis melalui penggunaan arus searah (DC) dan larutan kimia (elektrolit) yang berfungsi sebagai penyuplaion-ion logam untuk membentuk lapisan logam pada katoda.

Faktor-faktor yang mempengaruhi kualitas dari hasil pelapisan kromium diantaranya adalah temperatur, konsentrasi larutan,tegangan, rapat arus dan waktu pelapisan. Maka untuk mendapatkan ketebalan dan kekerasan yang paling baik, perlu dilakukan penelitian lebih lanjut lagi agar nantinya proses pelapisan krom keras yang akan diterapkan pada baja karbon rendah tipe AISI 1026 dengan pengaruh arus dan waktu terhadap kekerasan didapat hasil hasil yang lebih baik. 1.2. Perumusan Masalah

Berdasarkan uraian diatas maka permasalahan dalam penelitian ini adalah “Bagaimana pengaruh arus dan waktu pada proses pelapisan hard chrome terhadap ketebalan lapisan dan tingkat kekerasan mikro pada baja karbon rendah AISI 1026 dengan proses elektroplating dengan menggunakan larutan elektrolit CrO3 250 gr/ltr dan H2SO4 2,5gr/ltr” ?

commit to user 1.3. Batasan Masalah

Batasan masalah dalam penelitian ini yaitu:

1. Benda uji yang dipakai yaitu plat baja karbon rendah 2. Larutan elektrolit yang digunakan adalah :

a) Asam kromat (CrO3) sebanyak 250 gr/lt

b) Asam sulfat (H2SO4) sebanyak 2,5 gr/lt

3. Temperatur larutan elektrolit konstan 25-30 °C.

4. Anoda yang dipakai adalah anoda timbal/timah hitam (Pb) 5. Jarak anoda dan katoda dibuat konstan yaitu sebesar 100 mm. 1.4. Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah sebagai berikut:

1) .Untuk mengetahui pengaruh kuat arus listrik pada proses elektroplating hard chrome terhadap ketebalan dan kekerasan mikro pada plat baja karbon rendah AISI 1026 menggunakan CrO3 250 gr/lt

dan H2SO4 2,5 gr/lt”.

2) .Untuk mengetahui pengaruh waktu proses elektroplating hard chrome terhadap ketebalan dan kekerasan mikro pada plat baja karbon rendah AISI 1026 menggunakan CrO3 250 gr/lt dan H2SO4 2,5 gr/lt”.

3) Untuk mengetahui pengaruh arus dan waktu pada proses elektroplating

hard chrome terhadap efisiensi katoda.

1.5. Manfaat penelitian

Penelitian ini diharapkan dapat member manfaat sebagai berikut: 1. Penelitian ini dilakukan untuk meningkatkan sifat-sifat baja seperti

kekerasan, ketahanan korosi, dan memperindah permukaan baja.

2. Menambah pemahaman dibidang elektroplating khususnya hard cmrome.

3. Mengetahui kombinasi arus dan waktu terbaik untuk mendapatkan

hasil pelapisan berupa ketebalan maupun kekerasan mikro yang maksimal pada elektroplating krom keras (hard chrome).

4. Dapat menyajikan produk pelapisan dengan ketebalan dan kekerasan

commit to user 1.6. Sistematika Penulisan

Sistematika penulisan Tugas Akhir ini adalah sebagai berikut :

1. Bab I Pendahuluan, berisi latar belakang penelitian, rumusan masalah, maksud dan tujuan penelitian, manfaat penelitian, batasan masalah dan sistematika penulisan.

2. Bab II Tinjauan Pustaka, berisi dasar teori mengenai pelapisan logam secara listrik, komponen-komponenya maupun jenis pengerjaan pendahuluan pada benda kerjanya serta penelitian yang telah dilakukan.

3. Bab III Metode Penelitian, berisi diagram alir penelitian, bahan yang digunakan, mesin dan alat yang digunakan, tempat penelitian, prosedur pelaksanaan penelitian dan pengujian.

4. Bab IV Data dan Analisis, berisi data hasil pengujian dan analisa hasil pengukuran ketebalan serta kekerasan mikro dari proses pelapisan yang dilakukan.

5. Bab V Penutup, berisi kesimpulan dan saran yang diambil dari penelitian yang dilakukan.

commit to user

5

BAB II DASAR TEORI

2.1. Tinjauan Pustaka

Ahmad (2011), mengadakan penelitian tentang pengaruh besar tegangan listrik terhadap ketebalan pelapisan krom pada plat baja dengan proses elektroplating. Penelitian ini bertujuan untuk membuktikan pengaruh variasi tegangan listrik dan lama waktu electroplating terhadap ketebalan pada baja karbon rendah dengan pelapisan krom. Dari hasil penelitian ini menunjukan bahwa semakin lama proses electroplating maka akan semakin tebal hasil pelapisan yang terjadi.

Malau (2009), melakukan penelitian yang bertujuan untuk mengetahui pengaruh variasi tegangan, suhu dan lama proses pelapisan krom keras terhadap kekerasan dan laju keausan spesifik lapisan krom pada permukaan baja S45C. Pelapisan dengan krom dilakukan dalam larutan elektrolit dengan kandungan asam kromat 250 g/liter, asam sulfat 2,5 gr/liter Parameter pelapisan meliputi variasi tegangan (3, 4 ½, 6 dan 9 V), suhu (40, 45, 55 dan 60oC) dan lama pelapisan (30, 40, 50 dan 60 menit). Hasil penelitian menunjukkan bahwa lapisan krom dapat meningkatkan kekerasan maksimum menjadi 900 VHN0,25. Kekerasan

dan keausan spesifik lapisan krom dipengaruhi oleh tegangan, suhu dan lama pelapisan. Lapisan krom memiliki keausan spesifik (1,25 x 10-8 mm3/kg) lebih rendah dibandingkan dengan keausan spesifik raw material sebesar 34,9 x 106 mm2/kg. Tegangan, lama dan suhu pelapisan yang paling tepat masing-masing adalah 6 V, 50 menit dan 55 oC untuk memperoleh hasil optimum / terbaik dengan kekerasan tertinggi dan keausan spesifik terendah.

Sukrawan (2001), meneliti variasi rapat arus pada proses pelapian krom keras pada cincin torak. Pelapisan pada cicin torak bertujuan untuk menambah daya tahan material terhadap keausan. Pelapisan dilakukan atas berbagai variasi rapat arus mulai dari 20 - 140 A/dm2. Proses pelapisan yang memenuhi syarat kekerasan (600 VHN) adalah proses pelapisan dengan rapat arus 50, 55, 80, 100,

commit to user

120 dan 140 A/dm2, sedangkan kondisi optimum dicapai pada rapat arus 100 A/dm2 yang menghasilkan kekerasan 840 VHN.

Adyani (2009), dari penelitian yang telah dilakukannya, menyatakan bahwa ketebalan lapisan akan semakin meningkat seiring dengan naiknya kuat arus dan bertambahnya titik distribusi arus, hasil kekerasan permukaan berdasarkan hasil uji kekerasan Vickers akan semakin meningkat dengan naiknya kuat arus dan bertambahnya titik distribusi arus.

Prado (2009), melakukan penelitian tentang pelapisan krom keras pada cobalt paduan sebagai pelapisan krom keras alternatif. Hasil yang diperoleh bahwa dengan meningkatnya arus maka akan meningkatkan kualitas hasil pelapisan seperti kekerasan, laju pelapisan, efisiensi katoda, dan ketahanan terhadap korosi.

Protsenko dkk (2011), melakukan studi eksperimental mengenai karakteristik pelapisan krom keras dengan larutan trivalen krom. Dalam penelitiannya didapatkan bahwa rapat arus mempengaruhi sifat mekanik yang dihasilkan terutama nilai kekerasannya. Kenaikan nilai kekerasan terbaik ditunjukkan pada saat rapat arus mengalami kenaikan dari 15 sampai 25 A/dm2 .

2.2. Dasar Teori

2.2.1. Pelapisan Logam

Salah satu cara yang sering dipakai dalam proses finising suatu logam adalah pelapisan logam. Mekanisme dari proses ini dapat dilakukan dengan metode antara lain secara celup panas (hot dip galvanis), semprot logam (metal

spraying) dan secara listrik (electroplating).

2.2.2. Macam-macam Pelapisan Logam 2.2.2.1. Pelapisan Dekoratif

Pelapisan dekoratif bertujuan untuk menambah keindahan tampilan permukaan luar suatu produk atau benda. Pelapisan ini sangat digemari oleh masyarakat karena warna yang cemerlang tidak mudah terkorosi dan dapat bertahan lama. Produk yang dihasilkan banyak digunakan sebagai aksesoris motor.

commit to user 2.2.2.2. Pelapisan Protektif

Pelapisan protektif adalah pelapisan yang bertujuan untuk melindungi logam yang dilapisi dari korosi karena logam pelapis tersebut akan memutus interaksi dengan lingkungan sehingga terhindar dari proses oksidasi.

2.2.2.3. Pelapisan untuk sifat khusus permukaan

Pelapisan ini bertujuan untuk mendapatkan sifat khusus pada permukaan seperti sifat keras, tahan aus, dan sifat tahan suhu tinggi. Misalnya dengan melapisi bantalan dengan logam nikel agar bantalan lebih keras dan tidak mudah aus akibat gesekan pada saat berputar.

2.3. Baja

2.3.1. Pengertian Baja

Baja adalah logam paduan dengan besi (Fe) sebagai unsure dasar dan Carbon (C) sebagai unsur paduan utamanya. Fungsi carbon dalam baja adalah sebagai unsure pengeras pada celah Kristal atom besi. Baja mempunyai unsur-unsur lain sebagai pemadu yang dapat mempengaruhi sifat dari baja. Penambahan unsur-unsur dalam baja karbon dengan satu unsure atau lebih, tergantung dari karakteristik baja yang diinginkan.

2.3.2. Jenis-jenis Baja Karbon

Baja karbon dapat diklasifikasikan menjadi beberapa jenis berdasarkan jumlah kandungan karbonya yaitu:

Baja karbon rendah (low carbon steel) dengan kadar karbon 0,05 - 0,30% . Sifatnya mudah ditempa dan mudah di mesin. Penggunaannya:

- 0,05 % - 0,20 % C biasa digunakan pada badan-badan kendaraan

- 0,20 % - 0,30 % C biasa dipakai sebagai bahan pembuat gears, shafts,

bolts, forgings, bridges.

Baja karbon menengah (medium carbon steel) dengan kadar karbon 0,30 - 0,50 % .

Mempunyai sifat sebagai berikut:

- Kekuatan lebih tinggi daripada baja karbon rendah. - Sifatnya sulit untuk dibengkokkan, dilas, dipotong.

commit to user

Berdasarkan jumlah karbon yang terkandung dalam baja maka baja karbon ini dapat digunakan dalam berbagai keperluan seperti untuk keperluan industri kendaraan, roda gigi, pegas, dan sebagainya.

Baja karbon tinggi (high carbon steel) dengan kadar karbon 0,60 - 1,50 %. Baja ini mempunyai kekuatan paling tinggi dan banyak digunakan untuk bahan pembuat pisau potong, gergaji, palu, pembuatan kikir, dan masih banyak lagi.

2.3.3. Standarisasi Baja Karbon

Standardisasi adalah proses merumuskan, merevisi, menetapkan, dan menerapkan standar, dilaksanakan secara tertib dan kerjasama dengan semua pihak. Standar Nasional Indonesia adalah standar yang ditetapkan oleh instansi teknis setelah mendapat persetujuan dari Dewan Standardisasi Nasional, dan berlaku secara nasional di Indonesia.

Ada beberapa tipe standarisasi yang umumnya digunakan pada baja, termasuk baja karbon, diantaranya adalah :

AISI (American Iron Steel Institute).

SAE (Society for Automotive Engineering).

JIS (Japanese Industrial Standard).

SNI (Standar Nasional Indonesia).

ASTM ( American Society for Testing Materials )

Standarisasi dengan sistem AISI dan juga SAE merupakan tipe standarisasi dengan berdasarkan pada susunan atau komposisi kimia yang ada dalam suatu baja. Ada beberapa ketentuan dalam Standarisasi baja berdasarkan AISI atau SAE, yaitu :

Dinyatakan dengan 4 atau 5 angka:

1. Angka pertama menunjukkan jenis baja. 2. Angka kedua menunjukkan:

a. Kadar unsur paduan untuk baja paduan sederhana.

b. Modifikasi jenis baja paduan untuk baja paduan yang kompleks. 3. Dua angka atau tiga angka terakhir menunjukkan kadar karbon

commit to user

4. Huruf didepan angka menunjukkan proses pembuatan. Contoh standarisasi Baja karbon dengan AISI-SAE :

AISI 1026, berarti :

- Angka 1 : Baja Karbon

- Angka 0 : Persentase bahan alloy (tidak ada) - Angka 26 : Kadar karbon (0.26% Karbon)

2.4. Jenis-jenis pelapisan logam

Salah satu cara dari finishing logam yang banyak diterapkan adalah pelapisan logam. Mekanisme dari proses ini dapat dilakukan dengan metoda antara lain secara celup panas (hot dip galvanis), semprot logam (metal spraying) dan secara listrik (elektroplating).

Pelapisan secara celup panas (hot dip galvanis) adalah suatu proses pelapisan dimana logam pelapis dipanaskan hingga mencair, kemudian logam yang dilapis/logam dasar dicelupkan ke dalam logam cair tersebut. Pelapisan logam dengan cara semprot (metal spraying) adalah proses pelapisan logam dengan cara penyemprotan partikel-partikel halus dari logam cair disertai gas bertekanan tinggi serta panas pada logam yang akan dilapis/logam dasar.

2.5. Krom (Chrome) 2.5.1. Krom dan sifatnya

Kromium/krom adalah termasuk bahan logam nonferro yang dalam tabel periodik termasuk grup Vib dan diberi lambang Cr. Logam krom lebih mulia dari besi (Fe) dengan sifat sebagai berikut:

Tabel 2.1. sifat-sifat logam krom

Berat Atom 52,01 amu

Nomor Atom 24

Struktur Atom BCC

Berat Jenis 7,91 gr/cm3

Titik Cair 1920 oC

commit to user

Titik Didih 2260 oC

Koefisien Muai panas 6,20 in/ oC

Daya Hantar Panas 38,5 Cal/m jam

Reflektivitas Cukup baik

Sifat lain yang sangat menonjol adalah mudah teroksidasi dengan udara membentuk lapisan kromium oksida pada permukaan. Lapisan tersebut akan bersifat kaku, tahan korosi, tidak berubah warna terhadap perubahan cuaca. Akan tetapi akan larut dalam asam klorida, sedikit larut dalam asam sulfat, dan tidak akan larut dalam asam nitrat.

2.5.2. Klasifikasi Pelapisan Krom

Pelapisan krom dapat diklasifikasikan menjadi dua macam yaitu : 2.5.2.1. Pelapisan krom dekoratif

Pada pelapisan ini umumnya sebelum dilakukan pelapisan dengan krom terlebih dahulu dilakukan pelapisan dengan tembaga kemudian nikel. Tebal lapisan yang dihasilkan dari pelapisan krom dekoratif berkisar antara 0,25 - 0,5 µm. Hasil yang paling penting adalah secara tampak rupa atau sifat fisik saja.

2.5.2.2 Pelapisan Krom Keras (hard chrome)

Pelapisan krom keras ini sering disebut dengan industrial krom yaitu pelapisan krom yang memanfaatkan sifat-sifat krom untuk mendapatkan sifat mekanik maupun sifat fisik yang lebih baik dan dapat diaplikasikan pada peralatan/bahan yang membutuhkan sifat seperti: ketahanan panas tinggi, ketahanan aus tinggi, tahan terhadap lingkungan yang korosif serta memiliki koefisien gesekan rendah.

Pada pelapisan krom keras, krom diendapkan pada logam dasar secara langsung tanpa pelapisan perantara. Biasanya lapisan ini lebih tebal dari krom dekoratif dan tentunya akan lebih keras. Berbeda dengan lapisan tembaga dan nikel yang berfungsi sebagai anoda adalah tembaga dan nikel. Untuk pelapisan krom keras logam krom tidak akan berfungsi

commit to user

dengan baik sebagai anoda, sehingga dalam pelapisan krom digunakan anoda yang tidak larut yaitu timah hitam (Pb).

Krom keras dapat menghasilkan lapisan yang lebih tebal dari pelapisan protektif maupun dekoratif dan tentunya mempunyai kekerasan yang lebih tinggi. Krom keras sering disebut dengan industrial chromium

plating karena banyak digunakan pada alat-alat industri dan komponen

otomotif yang mengalami kontak mekanis dengan gerakan dinamik antara dua komponen misalnya cylinder liner, piston rings, poros engkol, dan

hydraulic rams.

Selain itu juga krom keras juga diterapkan pada cetakan plastik, metal forming, dan cutting tools.

Beberapa sifat yang dimiliki pada lapisan krom keras adalah : a) Memilki kekerasan tinggi yaitu antara 800-1000 VHN.

b) Tebal lapisan biasanya dibatasi sampai dengan 50 µm, apabila lebih dari itu maka digunakan nikel sebagai lapisan dasar.

c) Tahan korosi dan suhu tinggi sampai dengan temperatur 800 oC. d) Baik digunakan untuk mengatasi adhesive wear.

2.6. Elektroplating

Pelapisan listrik (electroplating) yaitu suatu proses pengendapan zat atau ion-ion logam pada elektroda negatif (katoda) dengan cara elektrolisis. Terjadinya suatu endapan pada proses ini adalahn karena adanya ion-ion bermuatan listrik berpindah dari suatu elektroda melalui elektrolit. Hasil dari elektrolisis tersebut akan mengendap pada katoda.

Selama proses pengendapan berlangsung terjadi reaksi kimia pada elektroda elektrolit baik reduksi menuju arah tertentu sacara tetap, oleh karena itu dibutuhkan arus listrik searah dan tegangan yang konstan (Hadromi,2002). Prinsip teori dari lapis listrik adalah berpedoman atau berdasarkan Hukum Faraday yang menyatakan bahwa:

Jumlah unsur-unsur yang terbentuk dan terbebas pada elektroda selama elektrolisa sebanding dengan jumlah arus listrik yang mengalir dalam larutan elektrolit.

commit to user

Jumlah zat-zat (unsur-unsur) yang dihasilkan oleh arus listrik besarnya sama selama elektrolisa adalah sebanding dengan berat equivalen masing-masing zat tersebut. Pernyataan tersebut diatas dapat ditulis dengan rumus sebagai berikut: B= F e t I .. ...(2.1) Keterangan :

B = Berat zat yang terbentuk (gram) I = Jumlah arus yang mengalir (A) t = Waktu (detik)

e = Berat ekivalen zat yang dibebaskan (berat atom suatu unsur dibagi valensi unsur tersebut)

F = Jumlah arus yang diperlukan untuk membebaskan sejumlah gram ekivalen suatu zat

1F = 96.500 Coulumb

Hukum Faraday sangat hubungannya dengan efisiensi arus yang terjadi pada proses pelapisan secara listrik. Efisiensi arus adalah perbandingan berat endapan yang terjadi dengan berat endapan secara teoritis dan dinyatakan dalam persen. Dalam proses lapis listnk, arus diinginkan dalam kondisi yang konstant, maksud dari pernyataan tersebut adalah tegangan tidak akan berubah atau terpengaruh oleh besar kecilnya arus yang terpakai.

I =

R V

………... (2.2) Keterangan :

I = Banyaknya arus ( ampere ) 1 ampere = 1A V = Tegangan ( volt) 1 volt = 1V R = Tahanan ( )

Sehingga untuk memvariabelkan ampere, maka yang divariabelkan hanyalah tahanannya saja, sedangkan voltasenya tetap. Satuan rapat arus dinyatakan dalam A/dm2 atau A/ft2 atau A/in2.

commit to user

2.7. Proses Pengerjaan Pendahuluan (Pre Treatment)

Sebelum dilakukan proses pelapisan logam, permukaan logam harus disiapkan untuk menerima adanya lapisan. Persiapan ini bertujuan untuk meningkatkan daya ikat antara lapisan dengan bahan yang dilapisi. Permukaan yang ideal dari bahan dasar adalah permukaan yang seluruhnya mengandung atom bahan tersebut tanpa adanya bahan asing lainnya (Hartono, A.J. dan Kaneko, T., 1995). Untuk mendapatkan kondisi seperti tersebut perlu dilakukan pengerjaan pendahuluan dengan tujuan :

- Menghilangkan semua pengotor yang ada dipermukaan benda kerja seperti pengotor organik dan anorganik/oksida.

- Mendapatkan kondisi fisik permukaan yang lebih baik dan lebih aktif.

Teknik pengerjaan pendahuluan ini tergantung dari pengotornya, tetapi secara umum dapat diklasifikasikan sebagai berikut:

a. Pembersihan Secara Mekanik

Pekerjaan ini bertujuan untuk menghaluskan permukaan dan menghilangkan goresan-goresan serta geram-geram yang masih melekat pada benda kerja. Biasanya untuk menghilangkan goresan-goresan dan geram-geram tersebut dilakukan dengan mesin gerinda, sedangkan untuk menghaluskan permukaannya dilakukan dengan proses buffing maupun polishing dalam berbagai tingkat kehalusan yang berbeda. Prinsipnya sama seperti proses gerinda, tetapi roda/wheel polesnya yang berbeda yaitu terbuat dari bahan katun, kulit dan kain kanvas. Selain dari pengerjaan seperti tersebut diatas, kadang-kadang diperlukan proses lain misalnya penyikatan (brushing) dan brigthening.

b. Pembersihan dengan Pelarut (Solvent)

Proses ini bertujuan untuk membersihkan debu, lemak, minyak, garam dan kotoran-kotoran lainnya dengan pelarut organik. Proses pembersihan pada temperatur kamar yaitu dengan menggunakan pelarut organik, tetapi dilakukan pada temperatur kamar dengan cara dioles.

c. Pembersihan dengan Alkalin (Degreasing)

Proses ini bertujuan untuk membersihkan benda kerja dari lemak atau minyak-minyak yang menempel. Pembersihan ini perlu dilakukan karena

commit to user

lemak ataupun minyak akan mengurangi kontak antara lapisan dengan logam dasar/benda kerja. Pencucian dengan alkalin digolongkan dalam dua cara yaitu dengan cara biasa (alkaline degreasing) dan dengan cara elektro (elektrolitic

degreasing). Pembersihan secara biasa adalah merendamkan benda kerja ke

dalam larutan alkalin dalam keadaan panas selama 5 - 10 menit. Lamanya perendaman harus disesuaikan dengan kondisi permukaan benda kerja. Apabila lemak atau minyak yang menempel lebih banyak, maka dibutuhkan waktu yang lama untuk membersihkan permukaan benda kerja dari kotoran yang menempel.

d. Pencucian dengan asam (Pickling)

Pencucian dengan asam adalah bertujuan untuk membersihkan permukaan benda kerja dari oksida atau karat dan sejenisnya secara kimia melalui peredaman. Larutan asam ini terbuat dari pencampuran air bersih dengan asam antara lain :

- Asam klorida (HCl) - Asam sulfat (H2SO4)

- Asam sulfat dan asam fluorida (HF)

Reaksi proses pickling sebetulnya adalah proses elektrokimia dalam sel galvanis antara logam dasar (anoda) dan oksida (katoda). Gas H2 yang timbul

dapat mereduksi ferrioksida menjadi ferrooksida yang mudah larut. Dalam reaksi ini biasanya diberikan inhibitor agar reaksi tidak terlalu cepat dan menghasilkan pembersihan yang merata. Untuk benda kerja dari besi/baja cor yang masih mengandung sisa-sisa pasir dapat digunakan larutan campuran dari asam sulfat dan asam fluorida, sebab larutan tersebut dapat berfungsi selain untuk menghilangkan oksida/serpih juga dapat membersihkan sisa-sisa pasir yang menempel pada benda kerja (Saleh, A.A., 1995).

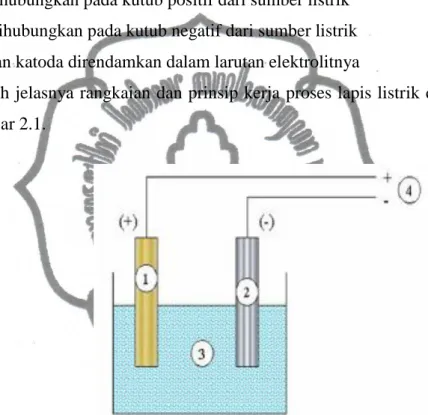

2.8. Prinsip Kerja Lapis Listrik (Elektroplating)

Elektroplating merupakan suatu proses pengendapan zat (ion-ion logam)

pada suatu logam dasar (katoda) melalui proses elektrolisa. Terjadi proses pengendapan pada katoda disebabkan oleh adanya pemindahan ion-ion bermuatan listrik dari anoda dengan perantara larutan elektrolit, yang terjadi secara terus

commit to user

menerus pada tegangan konstan hingga akhirnya mengendap dan menempel kuat pada permukaan logam.

. Pada prinsipnya pelapisan logam dengan cara lapis listrik atau

elektroplating adalah merupakan rangkaian dari arus listrik, anoda, larutan

elektrolit dan katoda (benda kerja). Keempat gugusan ini disusun sedemikian rupa, sehingga membentuk suatu sistem lapis listrik dengan rangkaian sebagai berikut:

- Anoda dihubungkan pada kutub positif dari sumber listrik - Katoda dihubungkan pada kutub negatif dari sumber listrik - Anoda dan katoda direndamkan dalam larutan elektrolitnya

Untuk lebih jelasnya rangkaian dan prinsip kerja proses lapis listrik dapat dilihat pada gambar 2.1.

Gambar 2.2. Mekanisme proses pelapisan (Suarsana, I.K., 2008)

Keterangan :

(1) Anoda (bahan pelapis)

(2) Katoda (benda yang dilapisi)

(3) Elektrolit

commit to user

Bila arus listik (potensial) searah dialirkan antara anoda dan katoda dalam larutan elektrolit, maka muatan ion positif ditarik oleh katoda. Sementara ion bermuatan negatif berpindah ke arah anoda ion-ion tersebut dinetralisir oleh kedua elektroda dan larutan elektrolit yang hasilnya diendapkan pada elektroda katoda. Hasil yang terbentuk adalah lapisan logam dan gas hidrogen.

a. Larutan Elektrolit

Suatu proses lapis listrik memerlukan larutan elektrolit yang merupakan media proses berlangsung. Larutan elektrolit dapat dibuat dari larutan asam dan garam logam yang dapat membentuk ion-ion negatif. Tiap jenis pelapisan larutan elektrolitnya berbeda-beda tergantung pada sifat-sifat elektrolit yang diinginkan.

Larutan elektrolit selalu mengandung garam dari logam yang akan dilapis. Garam-garam tersebut sebaiknya dipilih yang mudah larut tetapi anionnya tidak mudah tereduksi. Walaupun anion tidak ikut langsung dalam proses terbentuknya lapisan, tetapi jika menempel pada permukaan katoda akan menimbulkan gangguan akan terbentuknya struktur mikro lapisan. Kemampuan atau aktifitas dari ion-ion logam ditentukan oleh konsentrasi dari garam logamnya, bila konsentrasi logamnya tidak mencukupi untuk diendapkan, akan terjadi endapan yang terbakar pada rapat arus yang relatif rendah. Selain itu larutan elektrolit harus mempunyai sifat–sifat seperti covering, power, throwing power, dan

leveling yang baik.

Beberapa bahan/zat kimia sengaja ditambahkan ke dalam larutan elektrolit bertujuan untuk mendapatkan sifat-sifat lapisan antara lain: tampak rupa (appearance), kegetasan lapisan (brittleness), keuletan (ductility) dan kekerasan (hardness).

b. Anoda (elektroda positif )

Peranan anoda pada proses pelapisan secara listrik sangat penting dalam menghasilkan kualitas lapisan. Pengaruh kebersihan anoda terhadap elektrolit dan penentuan optimalisasi ukuran serta bentuk anoda perlu diperhatikan. Perhitungan yang cermat dalam menentukan anoda pada proses pelapisan dapat memberikan keuntungan yaitu meningkatkan distribusi endapan, mengurangi kontaminasi larutan, menurunkan biaya bahan kimia yang dipakai, meningkatkan efisiensi produksi dan mengurangi timbulnya masalah-masalah dalam proses pelapisan.

commit to user

Adanya arus listrik yang mengalir melalui larutan elektrolit diantara kedua elektroda, maka pada anoda akan terjadi pelepasan ion logam dan oksigen (reduksi), selanjutnya ion logam tersebut dan gas hidrogen diendapkan pada elektroda katoda. Peristiwa ini dikenal sebagai proses pelapisan dengan anoda terlarut (soluble anode). Tetapi bila anoda tersebut hanya dipakai sebagai penghantar arus saja (conductor of current), anoda ini disebut anoda tak larut (unsoluble anoda). Dari anoda yang larut akan membentuk ion logam sewaktu atom logam dioksidasi dan melepaskan elektron-elektron yang sebanding dengan elektron-elektron dari katoda. Ion logam direduksi kembali secara terus menerus dalam otom logam, selanjutnya diendapkan pada katoda.

Anoda tidak larut adalah paduan dari bahan-bahan seperti baja nikel, paduan timbal-timah, karbon, platina-titanium dan lain sebagainya. Anoda ini diutamakan selain sebagai penghantar yang baik juga tidak mudah terkikis oleh larutan dengan atau tanpa aliran listrik. Tujuan dipakainya anoda tidak larut adalah untuk:

- Mencegah terbentuknya logam yang berlebihan dalam larutan - Mengurangi nilai investasi peralatan

- Memelihara keseragaman jarak anoda dan katoda

Oleh karena itu anoda jenis ini tidak bisa digunakan dalam larutan yang mengandung bahan-bahan organik. Beberapa kriteria yang perlu diperhatikan dalam memilih anoda terlarut antara lain adalah :

a. Efisiensi anoda yang akan dipakai b. Jenis larutan elektrolit

c. Kemurnian bahan anoda d. Bentuk anoda

e. Rapat dan kepasitas arus yang disuplay f. Cara pembuatan anoda

Pada proses lapis listrik yang umum dipakai perbandingan anoda dengan katoda adalah 2:1, karena kontaminasi anoda adalah penyebab/sumber utama pengotor, maka usahakan menggunakan anoda semurni mungkin.

Sedapat mungkin menggunakan anoda sesuai dengan bentuk benda yang akan dilapis. Jarak dan luas permukaan anoda diatur sedemikian rupa, sehingga

commit to user

dapat menghasilkan lapisan yang seragam dan rata. Rapat arus anoda usahakan dalam range yang dikehendaki agar mudah dikendalikan. Contoh dari bentuk-bentuk anoda dapat dilihat pada gambar 2.2.

Gambar 2.2. Bentuk–bentuk anoda larut (Saleh, A.A., 1995)

c. Air

Air merupakan salah satu unsur pokok yang selalu harus tersedia. Biasanya penggunaan air pada proses lapis listrik dikelompokan dalam empat macam yaitu :

1. Air untuk pembuatan larutan elektrolit

2. Air untuk menambah larutan elektrolit yang menguap 3. Air untuk pembilasan

4. Air untuk proses pendingin

Dari fungsi air tersebut dapat ditentukan kualitas air yang dibutuhkan untuk suatu proses. Air ledeng/kota dipakai untuk proses pembilasan, pencucian, proses etsa dan pendingin. Sedangkan air bebas mineral (aquadest) dipakai khusus untuk pembuatan larutan.

Pada proses pelapisan air yang digunakan harus berkualitas baik. Air ledeng/kota yang masih mengandung kation dan anion, jika bercampur dengan ion-ion dalam larutan akan menyebabkan turunnya efisiensi endapan/lapisan. Unsur-unsur yang tidak diinginkan dalam larutan adalah unsur kalsium dan magnesium, karena mudah bereaksi dengan kadmium sianida, tembaga sianida,

commit to user

perak sianida dan senyawa-senyawa lainnya, sehingga akan mempercepat kejenuhan larutan.

Umumnya unsur-unsur yang terdapat dalam air adalah kandungan dari garam-garam seperti bikarbonat, sulfat, klorida dan nitrat. Unsur-unsur garam logam alkali (sodium/potassium) tidak begitu mempengaruhi konsentrasi larutan sewaktu operasi pelapisan berlangsung, kecuali pada larutan lapis nikel. Hal ini disebabkan oleh kenaikan arus listrik (throwing power). Pada plat lapis nikel dihasilkan lapisan yang getas (brittle). Adanya logam-logam berat seperti besi dan mangan sebagai pengotor menimbulkan cacat-cacat antara lain kekasaran (roughness), porous, gores (streakness), noda-noda hitam (staining), warna yang suram (iridensceat) atau mengkristal dan modular. Untuk itu maka diperlukan air murni (reagent water) untuk membuat larutan dan menggantikan larutan yang menguap (Saleh, A.A., 1995).

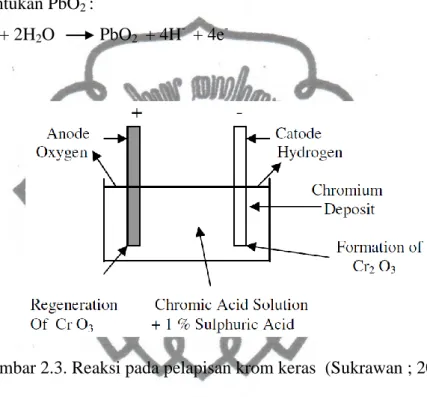

2.9. Reaksi pada pelapisan krom keras (hard chrome)

Mekanisme pengendapan ion pada pelapisan krom keras dengan

elektroplating cukup kompleks. Ion kromat (CrO3) merupakan sumber ion Cr

yang akan mengendap dan membentuk lapisan pada permukaan katoda(benda yang akan dilapis). Asam kromat dalam air cenderung akan membentuk asam dikromat (dichromic acid, H2Cr2O7). Asam dikromat berwujud Cr2O72- dalam

larutan elektrolit dan selanjutnya akan mengendap untuk membentuk lapisan pada permukaan katoda.

CrO3 + H2O H2C= 2H+ + CrO42+

2 H2Cr2O7 + H2O = 2 H2CrO4 = Cr2O7 2- + 2H+ + H2O

Ada 3 reaksi secara simultan pada katoda yaitu : 1). Pengendapan Cr : Cr2O7 2- + 14H+ + 12e- 12Cr + 7 H2O 2). Pelepasan H2 : 2H+ + 2e- H2- 3). Pembentukan ion Cr : Cr2O7 2- + 14H+ + 6e- 2Cr3- + 7 H2O

commit to user Ada 3 reaksi secara simultan pada anoda yaitu: 1). Pelepasan C: 2H2O O2 + 4H+ + 4e- 2). Oksidasi ion Cr : 2Cr3- + 6H2O 2CrO3 + 14H+ + 6e- 3). Pembentukan PbO2 : Pb + 2H2O PbO2 + 4H- + 4e-

Gambar 2.3. Reaksi pada pelapisan krom keras (Sukrawan ; 2001)

Krom tidak dapat berfungsi sebagai anoda dengan baik karena dapat dengan mudah larut di dalam larutan asam kromat. Maka sebagai pengganti digunakan anoda timah hitam (Pb) yang bersifat tidak mudah larut dalam larutan asam kromat. Lapisan PbO2 akan menyelimuti anoda pada saat dilakukan proses

pelapisan. PbO2 mempunyai fungsi untuk membantu proses pembentukan ion Cr3+

dan mengendalikan jumlah ion yang ada. Lapisan PbO2 akan membuat alliran arus

berkurang sehingga ion Cr3+ yang terbentuk tidak akan berlebihan. Bila ion Cr3+ yang terbentuk berlebihan maka akan membuat permukaan spesimen akan menjadi lebih kasar karena ion yang terdeposit tidak terbentuk secara teratur. Anoda disarankan agar lebih pendek dari benda kerja. Hal ini dikarenakan agar tidak tidak terjadi kelebihan arus pada ujung benda kerja dan ketebalan akan bisa lebih merata. .

commit to user

21

BAB III

METODOLOGI PENELITIAN 3.1. Diagram Alir Peneliutian

Tahapan penelitian dilaksaknakan sesuai dengan diagram alir penelitian seperti yang ditunjukkan pada gambar 3.1

Gambar 3.1. Diagram alir penelitian. Pembilasan

Pengujian lapisan

Pengujian Kekerasan Mikro Pengujian Ketebalan

Data dan Analisis

Selesai Kesimpulan Pengerjaan awal

Pre Treatment Pelapisan Krom Keras Variasi waktu : 30, 40, 50 dan 60 menit. Variasi arus listrik : 0.5, 1, 1.5 dan 2 A

Mulai

Raw material Plat baja karbon rendah

commit to user 3.2. Alat yang digunakan

Proses pelapisan dan pengujian logam dilakukan di laboratorium Material Jurusan Teknik Mesin UNS. Adapun alat yang digunakan sebagai berikut :

a. Rectifier

Rectifier ini berfungsi sebagai sumber arus listrik searah (DC). Rectifier

digunakan untuk mengatur tegangan dan arus yang akan digunakan dalam penelitian.

Gambar 3.2. Rectifier

b. Bak pembersih

Bak pembersih ini berfungsi untuk wadah pembilasan spesimen yang telah dilakukan pelapisan dari sisa larutan elektrolit.

c. Bak plating (Bak penampung)

Bak plating berfungsi sebagai tempat untuk menampung larutan elektrolit yang akan digunakan di dalam penelitian, bak plating diupayakan tidak terbuat dari logam, karena larutan elektrolit yang digunakan dalam proses pelapisan elektroplating bersifat korosif terhadap logam.

commit to user d. Stop watch

Stop watch dipakai untuk menghitung waktu pencelupan.

e. Gerinda listrik

Mesin ini digunakan untuk menghaluskan permukaan benda kerja dan untuk menghilangkan lapisan oksida yang melapisi permukaan logam.

f. Jangka sorong

Jangka sorong digunakan untuk membaca skala pada spesimen dengan ketelitian hingga 0,1 mm.

Gambar 3.4. Jangka sorong

g. Kamera digital

Kamera digital digunakan untuk mengambil gambar setelah dilakukan proses elektroplating.

h. Timbangan digital

Timbangan digital digunakan untuk menimbang berat spesimen sebelum dan sesudah pelapisan.

Gambar 3.5. timbangan digital

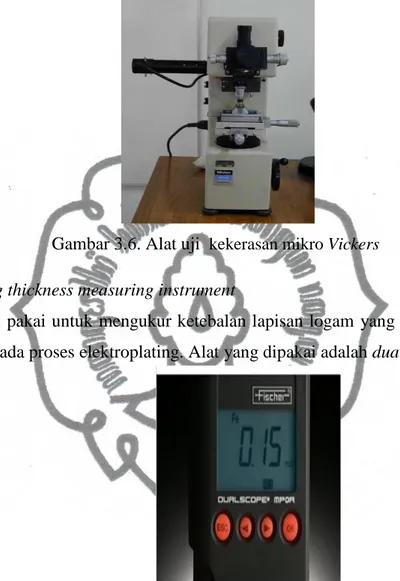

i. Alat uji keras Mikro Hardness Vickers

Mikro Hardness Vickers merupakan metode yang digunakan untuk mengetahui

commit to user

piramida. Nilai yang didapatkan dari pengujian ini adalah dengan satuan VHN (Vickers Hardness Number).

Gambar 3.6. Alat uji kekerasan mikro Vickers

j. Coating thickness measuring instrument

Alat ini pakai untuk mengukur ketebalan lapisan logam yang melapisi logam induk pada proses elektroplating. Alat yang dipakai adalah dualscope®MPOR.

Gambar 3.7.Coating thickness measuring instrument

dualscope® MPOR

3.3. Bahan Penelitian

Bahan yang digunakan dalam penelitian ini adalah :

1

. AnodaDalam penelitian ini anoda yang digunakan adalah timah hitam (Pb), karena anoda ini bukan digunakan sebagai pelapis dan bersifat tidak larut, endapan yang terbentuk di katoda adalah asam kromat yang

commit to user

telah dilarutkan dengan asam sulfat dan air. Timah hitam hanya sebagai penghantar arus listrik saja karena mempunyai sifat daya hantar yang baik.

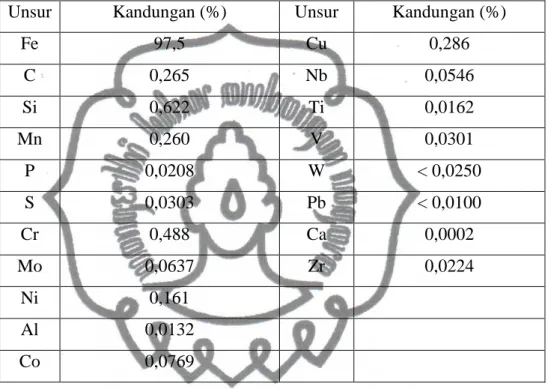

2. Pelat baja karbon rendah AISI 1026. Tabel 3.1. Komposisi kimia spesimen

Unsur Kandungan (%) Unsur Kandungan (%)

Fe 97,5 Cu 0,286 C 0,265 Nb 0,0546 Si 0,622 Ti 0,0162 Mn 0,260 V 0,0301 P 0,0208 W < 0,0250 S 0,0303 Pb < 0,0100 Cr 0,488 Ca 0,0002 Mo 0,0637 Zr 0,0224 Ni 0,161 Al 0,0132 Co 0,0769 3. Larutan Elektrolit

Komposisi yang dipakai untuk pembuatan larutan elektrolit untuk pelapisan krom keras yaitu :

- CrO3 / Asam Kromat (Chromic Acid) 250 gr/liter

- H2SO4 / Asam Sulfat (Sulfate Acid) 2,5 gr/liter

Sedangkan cara pembuatan larutan elektrolit krom keras yaitu : - Bahan–bahan ditimbang sesuai dengan berat dan keperluannya. - Air bersih disiapkan sebanyak 2 liter dalam bak

- Bahan-bahan yang telah tersedia seperti komposisi diatas dimasukkan secara berurutan sebagai berikut :

commit to user

b) Asam sulfat dimasukkan secara perlahan-lahan sambil diaduk hingga larut.

c) Sisa air satu setengah liter dimasukkan juga sambil diaduk. d) Larutan dibiarkan selama ± 4 jam, kemudian dilakukan

penyaringan.

e) Setelah dilakukan penyaringan, larutan dibiarkan lagi selama ± 4 jam.

f) Larutan yang telah mengalami penyaringan dan pengendapan selama ± 4 jam, sudah bisa digunakan.

3.4. Pelaksanaan penelitian 3.4.1. Persiapan Spesimen Uji

Dalam penelitian ini akan mengkaji bagaimana pengaruh kuat arus dan waktu pencelupan terhadap hasil pelapisan krom keras terhadap ketebalan dan kekerasan mikro pada proses elektroplating. Bahan yang digunakan dalam penelitian ini adalah plat baja karbon rendah AISI 1026. Plat dipotongan dengan dimensi yang telah ditentukan. Setelah itu dilakukan penggerindaan untuk membersihkan permukaan plat dari lapisan oksidasi yang menempal,lakukan pengamplasan agar permukaan lebih halus.

Setelah didapatkan spesimen yang rata dan halus, terlebih dahulu dilakukan pengukuran nilai kekerasan mikro dengan menggunakan alat uji keras

vickers sebelum dilakukan proses pelapisan. Hal ini perlu dilakukan untuk

mengetahui seberapa besar peningkatan kekerasan yang diperoleh dalam penelitian ini.

3.4.2. Pengerjaan Awal (Pre Treatment)

Setelah spesimen uji telah siap maka dilakukan proses degreasing, yaitu pencucian spesimen benda uji dengan detergen agar kotoran dan lemak–lemak yang menempel pada saat proses permesinan hilang dan bersih. Kemudian setelah itu dilakukan proses rinsing atau pembilasan dengan air bersih dan benda uji

commit to user

dikeringkan dengan cara diangin-anginkan pada ruangan terbuka. Proses pengetsaan dilakukan dengan mencelupkan spesimen pada larutan asam sulfat (H2SO4) dengan kosentrasi sebesar 10% pada suhu 70 – 90 °C selama 1 – 5 menit.

Tujuan dari pengetsaan adalah untuk membersihkan benda kerja dari lapisan oksida dan unsur – unsur pengotor lainnya yang menempel, sehingga akan menghasilkan daya adhesi pada permukaan benda kerja yang kuat.

3.4.3. Proses Pelapisan

Langkah langkah dalam proses pelapisan :

1. Mempersiapkan alat dan bahan yang akan digunakan. 2. Bahan yang akan dilapisi dibersihkan terlebih dahulu.

3. Bahan yang telah bersih dicuci dengan pencuci lemak selama 5-10 menit. 4. Setelah pencucian lemak dibilas dengan air bersih.

5. Pelaksanaan pelapisan krom keras (hard chromium) :

a. Berat spesimen ditimbang terlebih dahulu sebelum dilapisi.

b. Spesimen yang akan dilapis diletakkan pada kutub negatif (katoda) dan timah hitam pada kutub positif (anoda).

c. Benda kerja dan anoda dihubungkan ke sumber arus listrik (rectifier), benda kerja ke kutub negatif, sedangkan anoda/pelapis ke kutub positif. d. Setelah semuanya siap stop kontak dihidupkan.

e. Pencelupan dilakukan dengan memvariasikan arus listrik dan waktu: o Variasi waktu : 30, 40, 50 dan 60 menit.

o Variasi arus listrik : 0.5, 1, 1.5 dan 2 A.

f. Setelah selesai pencelupan, benda kerja diangkat dan langsung dibilas. 6. Pelaksanaan proses akhir :

a. Setelah benda kerja dilapisi kromium, lalu dibilas dengan air bersih dan kemudian dilakukan pengeringan.

b. Melakukan pengujian kekerasan. c. Melakukan pengukuran ketebalan. d. Pengolahan data hasil penelitian.

commit to user 3.5. Pengujian

3.5.1. Pengukuran Ketebalan Lapisan

Pengujian ini untuk mengetahui ketebalan lapisan yang terjadi pada masing–masing spesimen, alat yang digunakan coating thickness measuring

instrument dualscope® MPOR. Langkah-langkah persiapan dan pengujiannya

adalah sebagai berikut :

1. Mensetting alat dualscope® MPOR ke base metal Fe.

2. Mengkalibrasi dualscope® MPOR.

3. Menguji spesimen dengan 3 titik. 4. Menguji dengan spesimen yang lainnya.

3.5.2.Pengujian Kekerasan Mikro

Metode Pengujian Vickers

Pada tahapan ini, spesimen yang telah dipersiapkan sebelumnya diuji kekerasannya dengan menggunakan mesin uji kerasjenis Vickers. Pada alat ini digunakan indentor berupa intan sebagai penekan, dengan bentuk pyramid bujur sangkar. Pada daerah bekas penekanan, akan terbentuk sudut dengan dua bidang miring yang saling berhadapan. Angka kekerasan didapat dengan mengukur kedua panjang diagonal dari hasil penekanan, kemudian dimasukkan kedalam rumus dibawahini.

commit to user Nilai kekerasan vickers diketahui dari rumus :

………...…….(3.3)

dimana :

F = beban (kgf)

commit to user

30

BAB IV

HASIL DAN ANALISIS

4.1. Hasil Pelapisan

Setelah dilakukan pelapisan, spesimen diangkat dari larutan elektrolit, lalu dibilas kemudian dikeringkan. Berikut adalah hasil pelapisan telah dilakukan :

a. Pelapisan dengan arus 0,5 A

Gambar 4.1. Spesimen dengan variasi arus 0,5 A selama (1) 30 menit, (2) 40 menit, (3) 50 menit dan (4) 60 menit.

b. Pelapisan dengan arus 1 A

Gambar 4.2. Spesimen dengan variasi arus 1 A selama (1) 30 menit, (2) 40 menit, (3) 50 menit dan (4) 60 menit.

commit to user c. Pelapisan dengan arus 1,5 A

Gambar 4.3. Spesimen dengan variasi arus 1,5 A selama (1) 30 menit, (2) 40 menit, (3) 50 menit dan (4) 60 menit.

d. Pelapisan dengan arus 2 A

Gambar 4.4. Spesimen dengan variasi arus 2 A selama (1) 30 menit, (2) 40 menit, (3) 50 menit dan (4) 60 menit.

4.2. Ketebalan Lapisan

Pengujian ketebalan lapisan ini dilakukan setelah proses pelapisan selesai, dengan kondisi permukaan lapisan tetap terjaga kebersihannya. Pengukuran ketebalan lapisan krom ini dilakukan dengan menggunakan coating thickness

measuring instrumen dualscope MPOR. Sebelumnya dilakukan penyetingan awal

commit to user

dan kemudian dilakukan kalibrasi pada ukur tersebut. Setelah itu baru dilakukan pengukuran ketebalan pada spesimen yang dilakukan pelapisan pada permuakannya.

Gambar 4.5. Pengukuran ketebalan lapisan

Spesimen yang telah dilakukan pelapisan sebelumnya kemudian dilakukan pengukuran ketebalan lapisan pada 3 titik berbeda pada masing-masing spesimen, yaitu pada bagian samping kanan, tengah dan samping kiri, dari ketiga titik tersebut di ambil nilai rata-ratanya.

Ketebalan rata-rata untuk pelapisan krom keras dengan variasi kuat arus dan waktu tersebut dapat dilihat pada tabel 4.1, 4. 2, 4. 3, dan 4. 4

Dengan temperatur ruangan : 310C

Tabel 4.1. Data hasil pengukuran ketebalan hasil pelapisan Arus

(ampere)

Waktu

(menit) Tebal Lapisan Rata-rata(μm)

0,5

30 1,200

40 1,267

50 1,300

commit to user Dengan temperatur ruangan : 320C

Tabel 4.2. Data hasil pengukuran ketebalan hasil pelapisan Arus

(ampere)

Waktu

(menit) Tebal Lapisan Rata-rata(μm)

1

30 1,700

40 2,100

50 2,600

60 2,667

Dengan temperatur ruangan : 31 0C

Tabel 4.3. Data hasil pengukuran ketebalan hasil pelapisan Arus

(ampere)

Waktu

(menit) Tebal Lapisan Rata-rata(μm)

1,5

30 2,533

40 3,300

50 3,700

60 3,433

Dengan temperatur ruangan : 31 0C

Tabel 4.4. Data hasil pengukuran ketebalan hasil pelapisan Arus

(ampere)

Waktu

(menit) Tebal Lapisan Rata-rata(μm)

2

30 3,233

40 3,533

50 4,033

60 3,933

Dari tabel 4.1, 4.2, 4.3, dan 4.4. dapat dibuat grafik kurva hubungan waktu dan kuat arus terhadap ketebalan lapisan seperti pada gambar grafik 4.6. dan 4.7.

commit to user

Gambar 4.6. Grafik hubungan pengaruh waktu terhadap ketebalan lapisan pada proses elektroplating hard chrome.

Dari Grafik hubungan pengaruh waktu terhadap ketebalan lapisan pada proses elektroplating hard chrome.diatas, menunjukkan pencelupan dengan penggunaan waktu 30 menit pada arus masing-masing 0.5, 1, 1.5 dan 2 A mengalami peningkatan, dengan nilai ketebalan lapisan sebesar 1.200, 1.700, 2.533 dan 3.233 µm. Untuk penggunaan waktu 40 menit sebesar 1.267, 2.100, 3.300 dan 3.533 µm. Dengan waktu 50 menit sebesar 1.300, 2.600, 3.700 dan 4.033 µm. Dan pada waktu 60 menit sebesar 1.300, 2.667, 3.433 dan 3.933 µm.

Kecuali pada penggunaan waktu 60 menit dengan arus 1.5 A dan 2 A ketebalan lapisan mengalami penurunan dibandingkan dengan waktu sebelumnya yakni dengan nilai ketebalan lapisan sebesar 3.433 dan 3.933 µm. Penurunan ketebalan ini dikarenakan pada waktu 50 menit dengan arus 1.5 dan 2 A adalah waktu optimal saat proses pencelupan berlangsung sehingga pada waktu 60 menit ketebalan lapisan mengalami penurunan. Untuk nilai ketebalan lapisan tertinggi diperoleh pada waktu pencelupan 50 menit dengan arus 2A yaitu sebesar 4.033

commit to user

µm dan ketebalan lapisan terendah pada waktu pencelupan 30 menit dengan arus 0.5 A sebesar 1.200 µm.

Gambar 4.7. Grafik hubungan pengaruh Arus terhadap ketebalan lapisan pada proses elektroplating hard chrome.

Dari grafik hubungan pengaruh Arus terhadap ketebalan lapisan pada proses elektroplating hard chrome pada gambar 4.7 menunjukkan pada spesimen yang menggunakan kuat arus 0,5 A dengan variasi waktu masing-masing 30, 40, 50, dan 60 menit memiliki ketebalan lapisan sebesar 1.200, 1.267, 1.300 dan 1.300 µm. Untuk penggunaan arus 1 A ketebalan lapisan yang dimiliki sebesar 1.700, 2.100, 2.600, dan 2.667 µm. Untuk penggunaan arus 1.5 A diperoleh ketebalan sebesar 2.533, 3.300, 3.700 dan 3.433 µm dan pada spesimen yang menggunakan kuat arus 2 A, ketebalan yang dihasilkan sebesar 3.233, 3.533, 4.033 dan 3.933 µm. Dari gambar grafik 4.7 dapat dilihat terjadinya peningkatan ketebalan lapisan seiring penambahan kuat arus yang digunakan, hanya saja pada spesimen yang menggunakan kuat arus 1.5 dan 2 A mengalami penurunan ketebalan lapisan pada waktu elektroplatig 60 menit. Dengan meningkatnya kuat arus listrik yang mengalir akan menyebabkan jumlah ion-ion semakin banyak,

commit to user

sehingga krom yang mengendap di katoda (benda kerja) semaki besar . Namun pada waktu diatas 50 menit terjadi pengelupasan endapan krom.

4.2.1 Efisiensi Katoda

Untuk variasi kuat arus listrik 0.5 ampere dan waktu pelapisan selama 30, 40, 50, dan 60 menit dapat dilakukan perhitungan sebagai berikut :

Diketahui:

Arus = 0,5 A

Waktu = 30 menit = 1800 detik Berat lapisan terukur (We)

We = berat sesudah dilapisi – berat sebelum dilapisi = (54,494 – 54,430)g = 0,064 g

Berat lapisan teoritis (B teori)

B teori (wt) = F Ite = 96500 3 52 . 1800 . 5 , 0 A s = 0,161 g

Efisiensi katoda (ηkatoda)

ηkatoda= x100% Wt We = 100% 161 , 0 064 , 0 x gr gr = 39,75 %

Dengan cara yang sama, dilakukan juga untuk perhitungan variasi kuat arus 1, 1.5, dan 2 ampere. Dari sini didapatkan data hasil perhitungan efisiensi katoda pada proses pelapisan yang dilakukan seperti pada tabel 4.5, 4.6, 4.7. dan 4.8.

Tabel 4.5. Hasil perhitungan pelapisan krom keras pada arus 0,5 ampere dengan variasi waktu 30,40,50, dan 60 menit.

Kuat arus listrik 0,5 A 0,5 A 0,5 A 0,5 A

Variasi Waktu 30 menit 40 menit 50 menit 60 menit Berat lapisan

terukur 0,064 gr 0,101 gr 0,136 gr 0,182 gr

Berat lapisan

teoritis 0,161gr 0,215 gr 0,269 gr 0,323 gr

commit to user

Tabel 4.6. Hasil perhitungan pelapisan krom keras pada arus 1ampere dengan variasi waktu 30,40,50, dan 60 menit.

Kuat arus listrik 1 A 1 A 1 A 1 A

Variasi Waktu 30 menit 40 menit 50 menit 60 menit Berat lapisan

terukur 0,172 gr 0,230 gr 0,312 gr 0,390 gr

Berat lapisan

teoritis 0,323 gr 0,431 gr 0,538 gr 0,646 gr

η katoda 53,25 % 53,36 % 57,99 % 60,37 %

Tabel 4.7. Hasil perhitungan pelapisan krom keras pada arus 1,5 ampere dengan variasi waktu 30,40,50, dan 60 menit.

Kuat arus listrik 1,5 A 1,5 A 1,5 A 1,5 A

Variasi Waktu 30 menit 40 menit 50 menit 60 menit Berat lapisan

terukur 0,300 gr 0,410 gr 0,540 gr 0,630 gr

Berat lapisan

teoritis 0,484 gr 0,646 gr 0,808 gr 0,969 gr

η katoda 61,98 % 63,47 % 66,83 % 65,02 %

Tabel 4.8. Hasil perhitungan pelapisan krom keras pada arus 2 ampere dengan variasi waktu 30,40,50, dan 60 menit.

Kuat arus listrik 2 A 2 A 2 A 2 A

Variasi Waktu 30 menit 40 menit 50 menit 60 menit Berat lapisan

terukur 0,500 gr 0,700 gr 0,910 gr 1,080 gr

Berat lapisan

teoritis 0,646 gr 0,862 gr 1,077 gr 1,293 gr

η katoda 77,40 % 81,21 % 84,49 % 83,53 %

Dari tabel 4.5, 4.6, 4.7 dan 4.8. dapat dibuat grafik kurva hubungan antara efisiensi katoda dengan arus dan waktu yang terpakai selama proses pelapisan

commit to user

Gambar 4.8. Grafik hubungan efisiensi katoda terhadap waktu pelapisan

Efisiensi katoda merupakan perbandingan antara berat lapisan krom yang menempel pada katoda dalam proses pelapisan dengan berat lapisan krom yang dihitung secara teoritis. Berat lapisan hasil pelapisan diperoleh dengan cara menimbang spesimen sebelum dan sesudah pelapisan kemudian selisih dari berat tersebut merupakan berat lapisan terukur hasil pelapisan.

Gambar 4.8. menunjukkan bahwa efisiensi katoda mengalami peningkatan seiring bertambahnya waktu pencelupan meski ada penurunan pada arus 1.5 A dan 2 A pada menit ke-60. Efisiensi katoda tertinggi terjadi pada arus 2 A dengan waktu 50 menit yaitu 84.49 % sedangkan pada waktu 30, 40, 50 dan 60 menit dengan kuat arus 0.5, 1 dan 1.5 A berturut-turut mengalami kenaikan, kecuali pada arus 1.5 menit ke-50 yang mengalami penurunan. Kenaikan ini terjadi karena semakin lama waktu pencelupan maka banyaknya ion krom yang mengendap akan semakin banyak sehingga berat lapisan terukur akan semakin besar. Sedangkan pada arus 1.5A dan 2A menit ke-60 terjadi penurunan, hal ini disebabkan sebagian ion krom yang mengendap mulai terbakar, karena arus yang mengalir terlalu besar dengan waktu pencelupan yang cukup lama.