KETEGUHAN REKAT INTERNAL PAPAN PARTIKEL

AMPAS TEBU DENGAN SWA ADHESI DAN

PEREKAT UREA FORMALDEHIDA

STEFFIE RISKI PRASETYANI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

STEFFIE RISKI PRASETYANI. Keteguhan rekat internal papan partikel

ampas tebu dengan swa adhesi dan perekat urea formaldehida. Dibimbing oleh Prof. Dr. Ir. Surdiding Ruhendi, M.Sc.

Ampas tebu merupakan limbah industri gula yang jumlahnya cukup melimpah dan belum dimanfaatkan secara optimal. Potensi ampas tebu cukup besar untuk dijadikan bahan baku papan partikel karena mengandung lignin yang cukup tinggi, yaitu 22,08% (Anwar 2008). Penelitian mengenai pembuatan papan partikel swa adhesi telah dilakukan, namun menghasilkan nilai keteguhan rekat internal yang belum memenuhi standar JIS A 5908:2003. Saputro (2007) melakukan penelitian papan partikel swa adhesi berbahan baku inti kenaf (Hibiscus cannabinus L.) dengan metode pengukusan, namun keseluruhan contoh uji belum memenuhi nilai keteguhan rekat internal yang ditetapkan standar JIS A 5908:2003 yaitu 0,15 N/mm2. Hal ini diduga karena waktu pengukusan partikel dan pengempaan papan partikel kurang lama. Penelitian papan partikel dengan perekat urea formaldehida berbahan baku ampas tebu telah dilakukan oleh Arsyad (2009). Hanya sembilan dari 27 contoh uji yang belum memenuhi standar JIS A 5908:2003 untuk nilai keteguhan rekat internal. Berdasarkan pada jumlah contoh uji yang belum memenuhi standar, selisih perbedaan nilai keteguhan rekat internal papan partikel swa adhesi dan menggunakan perekat UF cukup besar. Hal ini disebabkan tidak adanya perekat yang dapat meningkatkan keteguhan rekat internal papan partikel.

Pembuatan papan partikel dilakukan dengan swa adhesi dan menggunakan perekat urea formaldehida (UF) dengan perlakuan pengukusan. Partikel ampas tebu dikukus pada suhu 250oF (121,11oC)selama 30 menit dan 45 menit. Untuk papan partikel menggunakan perekat, partikel dicampur perekat dengan kadar 6%, 8%, dan 10%. Campuran tersebut kemudian dikempa selama 10 menit dan 15 menit pada suhu 180˚C untuk papan partikel swa adhesi, sedangkan suhu 140˚C untuk papan partikel dengan perekat UF. Pengujian yang dilakukan, yaitu kerapatan, kadar air, dan keteguhan rekat internal. Pengujian terhadap kualitas papan partikel mengacu pada standar JIS A5908:2003.

Hasil penelitian menunjukkan bahwa kondisi optimum pembuatan papan partikel swa adhesi terjadi pada waktu pengukusan 30 menit dan waktu kempa 15 menit, menghasilkan papan partikel dengan keteguhan rekat internal 0,026 N/mm2. Kondisi optimum pembuatan papan partikel UF terjadi pada waktu pengukusan 30 menit, kadar perekat 6%, dan waktu kempa 10 menit, menghasilkan papan partikel dengan keteguhan rekat internal 0,304 N/mm2. Keseluruhan papan partikel UF memenuhi standar, sedangkan keseluruhan papan partikel swa adhesi belum memenuhi standar JIS A 5908:2003. Keteguhan rekat internal papan partikel swa adhesi hanya mencapai 31,051% keteguhan rekat internal papan partikel UF.

Kata kunci: keteguhan rekat internal, papan partikel, swa adhesi, urea formaldehida

KETEGUHAN REKAT INTERNAL PAPAN PARTIKEL

AMPAS TEBU DENGAN SWA ADHESI DAN

PEREKAT UREA FORMALDEHIDA

STEFFIE RISKI PRASETYANI

E24051074

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana kehutanan fakultas kehutanan

Institut pertanian bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Keteguhan Rekat Internal Papan Partikel Ampas Tebu dengan Swa Adhesi dan Perekat Urea Formaldehida Nama Mahasiswa : Steffie Riski Prasetyani

NIM : E24051074

Menyetujui, Komisi Pembimbing

Prof.Dr.Ir. Surdiding Ruhendi, M.Sc NIP. 19470614 197106 1 001

Mengetahui, Dekan Fakultas Kehutanan

Institut Pertanian Bogor

Dr. Ir. Hendrayanto, M.Agr NIP. 19611126 198601 1 001

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul “Keteguhan Rekat Internal Papan Partikel Ampas Tebu dengan Swa Adhesi dan Perekat Urea Formaldehida” adalah benar-benar hasil karya saya sendiri dengan bimbingan komisi

pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Oktober 2009

Steffie Riski Prasetyani NIM E24051074

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 5 Oktober 1987 dari pasangan Ir. Sukaryadi, MM dan Rosdyana M. Penulis merupakan anak pertama dari dua bersaudara.

Jenjang pendidikan formal yang telah dilalui penulis, antara lain Taman Kanak Aisiyah Jakarta tahun 1992-1994, Sekolah Lanjutan Tingkat Pertama Negeri (SLTPN) 74 Jakarta tahun 1999-2002, Sekolah Menengah Umum Negeri (SMUN) 68 Jakarta tahun 2002-2005. Tahun 2005, penulis diterima sebagai mahasiswa Institut Pertanian Bogor melalui jalur SPMB. Tahun 2006, penulis mengambil Sub-Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan dan tahun 2008, penulis memilih Laboratorium Biokomposit sebagai bidang keahlian.

Penulis telah mengikuti beberapa kegiatan praktek kerja lapang, antara lain Praktek Pengenalan Ekosistem Hutan (PPEH) bulan Juli 2007 di Cilacap-Baturaden, Praktek Pengelolaan Hutan (P2H) bulan Juli-Agustus 2008 di Gunung Walat, dan Praktek Kerja Lapang (PKL) di perusahaan pengerjaan kayu di PT PRATAMA JAYA di Semarang, Jawa Tengah pada bulan Februari-April 2009.

Penulis mendapat gelar mahasiswa berprestasi Departemen Hasil Hutan tahun 2008. Kegiatan kemahasiswaan yang pernah diikuti penulis, antara lain anggota UKM Tenis Lapangan IPB tahun 2005-2008, International Forestry Student Association (IFSA) sebagai staf Public Relation (PR) tahun 2006-2008, dan sekretaris bidang eksternal di Himpunan Mahasiswa Hasil Hutan (HIMASILTAN) tahun 2007-2008. Penulis mengikuti kepanitiaan dalam acara politic expose IPB tahun 2006, Orientasi Mahasiswa Baru Departemen Hasil Hutan IPB sebagai PJAK dan seksi dokumentasi tahun 2007, seminar Kesehatan dan Keselamatan Kerja (K3) sebagai seksi humas tahun 2008, dan forester cup sebagai PJ basket tahun 2008.

Untuk memperoleh gelar Sarjana Kehutanan IPB, penulis menyelesaikan skripsi dengan judul Keteguhan Rekat Internal Papan Partikel Ampas Tebu dengan Swa Adhesi dan Perekat Urea Formaldehida di bawah bimbingan Prof. Dr. Ir. Surdiding Ruhendi, M.Sc.

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan ke hadirat Allah SWT atas segala nikmat dan kuasa-Nya, sehingga penulis dapat menyelesaikan skripsi ini. Dengan dukungan dari berbagai pihak, penulis dapat menyelesaikan skripsi yang berjudul

“Keteguhan Rekat Internal Papan Partikel Ampas Tebu dengan Swa Adhesi dan Perekat Urea Formaldehida”. Penyusunan skripsi dilakukan atas dasar

penelitian yang dilakukan mulai dari tanggal 15 Juni sampai dengan 31 Agustus 2009 di Laboratorium Biokomposit, Laboratorium Kimia Hasil Hutan, Laboratorium Peningkatan Mutu Kayu, Laboratorium Rekayasa dan Desain Bangunan Kayu di Fakultas Kehutanan, dan Seafast Fakultas di Teknologi Pertanian Institut Pertanian Bogor.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Bapak Prof. Dr. Ir. Surdiding Ruhendi, M.Sc selaku dosen pembimbing yang telah memberikan arahan dan bimbingan dalam penulisan skripsi ini.

2. Bapak Dr. Ir. Bahruni, MS selaku dosen penguji dari Departemen Manajemen Hutan, bapak Ir. Iwan Hilwan, MS selaku dosen penguji dari Departemen Silvikultur, dan Ibu Ir. Sri Badriyah Rushayati, M.Si selaku dosen penguji dari Departemen Konservasi Sumberdaya Hutan dan Ekowisata yang telah memberikan saran dan arahan kepada penulis.

3. Keluarga tercinta (bapak, ibu, dan adik) yang telah memberikan kasih sayang, semangat, dan doa kepada penulis.

4. Bapak Abdullah, Bapak Kadiman, Bapak Supriatin, Mas Irfan, Mas Wawan, Mbak Esti yang telah membantu selama penelitian.

5. Rekan-rekan sebimbingan (Iwan dan Isran), serta Isal, Widy, Icha, Nia, Rita, Amel, Iie, Lita, Ani, Opik, Danu, Sakti, Dony dan semua pihak yang tidak dapat disebutkan satu per satu.

Semoga skripsi ini dapat memberikan manfaat bagi kita semua.

Bogor, Oktober 2009

DAFTAR ISI

Halaman KATA PENGANTAR ... i DAFTAR ISI ... ii DAFTAR TABEL ... iv DAFTAR GAMBAR ... v DAFTAR LAMPIRAN ... vi BAB I PENDAHULUAN 1.1 Latar Belakang ... 1 1.2 Tujuan ... 2 1.3 Hipotesis ... 2 1.4 Manfaat ... 2BAB II TINJAUAN PUSTAKA 2.1 Ampas Tebu (Bagas) ... 3

2.2 Papan Partikel ... 4

2.3 Papan partikel Swa Adhesi (Binderless Particle Board) ... 5

2.4 Pengukusan (Steaming) ... 6

2.5 Urea Formaldehida (UF) ... 7

2.6 Keteguhan Rekat Internal (Internal Bond) ... 8

2.7 Keterbasahan (Wettability) ... 8

BAB III METODOLOGI PENELITIAN 3.1 Tempat dan Waktu ... 10

3.2 Bahan dan Alat ... 10

3.3 Rancangan Penelitian dan Analisis ... 10

3.4 Prosedur Penelitian ... 12

BAB IV HASIL DAN PEMBAHASAN 4.1 Kerapatan ... 17

4.2 Kadar Air ... 19

4.3 Keteguhan Rekat Internal (Internal Bond) ... 21

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 26

5.2 Saran ... 26

DAFTAR PUSTAKA ... 27 LAMPIRAN ... 29

DAFTAR TABEL

No. Halaman 1 Analisis sidik ragam kerapatan papan partikel ampas tebu ... 18 2 Analisis sidik ragam kadar air papan partikel ampas tebu ... 20 3 Analisis sidik ragam keteguhan rekat internal papan partikel ampas tebu ... 23

DAFTAR GAMBAR

No. Halaman 1 Pola pemotongan contoh uji ... 14 2 Pengujian Internal Bond ... 16 3 Kerapatan rata-rata papan partikel ampas tebu dengan kombinasi

waktu pengukusan, kadar perekat, dan waktu kempa ... 17 4 Kadar air rata-rata papan partikel ampas tebu dengan kombinasi

waktu pengukusan, kadar perekat, dan waktu kempa ... 19 5 Keteguhan rekat internal rata-rata papan partikel dengan kombinasi

waktu pengukusan, kadar perekat, dan waktu kempa ... 21 6 Keterbasahan (wettability) partikel ampas tebu sebelum dan setelah

DAFTAR LAMPIRAN

No. Halaman 1 Perhitungan kebutuhan bahan baku untuk pembuatan papan partikel

bagas ... 29

2 Hasil pengujian kerapatan papan partikel ampas tebu ... 31

3 Hasil pengujian kadar air papan partikel ampas tebu ... 33

4 Hasil pengujian keteguhan rekat internal papan partikel ampas tebu ... 35

5 Hasil pengujian keterbasahan (wettabillity) partikel ampas tebu ... 37

BAB I

PENDAHULUAN

1.1 Latar Belakang

Ampas tebu merupakan limbah industri gula yang jumlahnya cukup melimpah dan belum dimanfaatkan secara optimal. Pemanfaatan ampas tebu sebagai bahan baku papan partikel dapat meningkatkan nilai tambah ampas tebu tersebut. Ampas tebu memiliki potensi untuk dijadikan bahan baku papan partikel, baik swa adhesi (binderless particleboard) maupun menggunakan perekat urea formaldehida karena kandungan lignin ampas tebu cukup tinggi, yaitu 22,08% (Anwar 2008).

Penelitian mengenai pembuatan papan partikel swa adhesi telah dilakukan, namun menghasilkan nilai keteguhan rekat internal yang belum memenuhi standar JIS A 5908:2003. Saputro (2007) melakukan penelitian papan partikel swa adhesi berbahan baku inti kenaf (Hibiscus cannabinus L.) dengan metode pengukusan, namun keseluruhan contoh uji belum memenuhi nilai keteguhan rekat internal yang ditetapkan standar JIS A 5908:2003 yaitu 0,15 N/mm2. Hal ini diduga waktu pengukusan partikel dan pengempaan papan partikel kurang lama, didukung oleh pernyataan Okuda dan Sato (2004) bahwa waktu pengukusan dan pengempaan yang lama dapat menciptakan kondisi optimum self adhesion dari papan partikel swa adhesi.

Penelitian papan partikel dengan perekat urea formaldehida berbahan baku ampas tebu telah dilakukan oleh Arsyad (2009). Hanya sembilan dari 27 contoh uji yang belum memenuhi standar JIS A 5908:2003 untuk nilai keteguhan rekat internal. Nilai keteguhan rekat internal yang dihasilkan ternyata jauh lebih tinggi dibandingkan dengan papan partikel swa adhesi. Berdasarkan jumlah contoh uji yang belum memenuhi standar, selisih perbedaan nilai keteguhan rekat internal papan partikel swa adhesi dan menggunakan urea formaldehida cukup besar. Hal ini disebabkan tidak adanya perekat yang dapat meningkatkan keteguhan rekat internal papan partikel. Oleh karena itu, diperlukan upaya untuk menciptakan kondisi optimum dari pembuatan papan partikel swa adhesi agar keteguhan rekat internal yang dihasilkan memenuhi standar JIS A 5908:2003.

1.2 Tujuan

1. Mengetahui kondisi optimum papan partikel swa adhesi dan papan partikel urea formaldehida dengan perlakuan pengukusan.

2. Membandingkan keteguhan rekat internal papan partikel swa adhesi dengan keteguhan rekat internal papan partikel urea formaldehida.

1.3 Hipotesis

Lama waktu pengukusan memberikan pengaruh keteguhan rekat internal yang tinggi.

1.4 Manfaat

1 Memberikan informasi mengenai lama waktu pengukusan yang dapat meningkatkan keteguhan rekat internal.

2 Memberikan informasi mengenai keteguhan rekat internal papan partikel swa adhesi dan papan partikel urea formaldehida.

BAB II

TINJAUAN PUSTAKA

2.1 Ampas Tebu (Bagas)

Bahan-bahan berlignoselulosa dari sisa hasil pertanian dapat dijadikan sebagai bahan baku dalam pembuatan papan komposit, salah satunya adalah ampas tebu (Rowell et al. 1997). Ampas tebu (bagas) diperoleh dari sisa pengolahan tebu (Saccharum officinarum) pada industri gula dan telah mengalami penghancuran serta pengekstraksian sari patinya yang terdiri dari air, serat, dan beberapa zat yang larut air. Komposisinya bervariasi menurut jenis gula, pematangan, metode pemanenan, dan efisiensi akhir penggilingan tanaman (Widyorini et al. 2005). Bagas memiliki panjang serat antara 1,7 sampai 2 mm dan diameter sekitar 20 mikron, sehingga bagas dapat diolah menjadi papan komposit (Subroto 2006 diacu dalam Alghiffari 2007).

Pada musim giling 2006, data yang diperoleh dari Ikatan Ahli Gula Indonesia (IKAGI) menunjukkan bahwa jumlah tebu yang digiling oleh 57 pabrik gula di Indonesia mencapai sekitar 30 juta ton, sehingga bagas yang dihasilkan diperkirakan mencapai 9.640.000 ton (Wahyudin 2009).

Bagas dapat diperoleh dengan mudah dan tersedia di negara-negara tropis dan sub tropis di dunia dan persediaannya cukup melimpah. Pada umunya bagas dibakar dan digunakan sebagai bahan bakar, selain itu juga memiliki nilai ekonomi yang cukup besar sebagai bahan baku untuk produksi pulp dan kertas, serta dapat dijadikan sebagai produk panel (Youngquist et al. 1996). Salah satu keuntungan bagas adalah mudah dicampurkan dengan bahan berserat lainnya dalam pembuatan papan komposit (Rowell et al. 1997).

Menurut Husin (2007), bagas mengandung air 48-52%, gula rata-rata 3,3%, dan serat rata-rata 47,7%. Serat bagas tidak dapat larut dalam air dan sebagian besar terdiri dari selulosa, pentosan, dan lignin. Komposisi kimia bagas, antara lain selulosa 37,65%, pentosan 27,97%, lignin 22,09%, abu 3,82%, SiO2 3,01%,

dan sari 1,81% (Anwar 2008). Penelitian papan partikel dari campuran ampas tebu dengan serbuk kayu gergajian telah dilakukan oleh Arsyad (2009), papan partikel ampas tebu dengan campuran serbuk kayu gergajian 50% menghasilkan

papan partikel dengan kualitas terbaik, hal ini ditunjukkan dari beberapa sifat papan partikel yang memenuhi standar JIS A 5908:2003, yaitu kerapatan 0,6 g/cm3, kadar air 11%, pengembangan tebal 12%, MOR 8 N/mm2, IB 0,34 N/mm2, dan kuat pegang sekrup 402 N.

2.2 Papan Partikel

Papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya, dimana perekat sintetis atau bahan perekat lainnya sebagai bahan pengikat, kemudian dikempa panas (Maloney 1993). Bahan baku untuk pembuatan papan komposit bervariasi, baik kayu maupun non kayu. Isu lingkungan, kelangkaan sumberdaya, tuntutan konsumen terhadap kualitas produk yang semakin tinggi, pengetahuan yang semakin berkembang adalah beberapa faktor yang mempengaruhi berkembangnya produk komposit berkualitas tinggi dari bahan berkualitas rendah (Rowell et al. 1997).

Untuk mendapatkan kualitas papan partikel yang baik, maka perlu diperhatikan sifat-sifat bahan bakunya antara lain jenis dan kerapatan, bentuk dan ukuran bahan baku, kadar air, dan kandungan ekstraktifnya (Bowyer et al. 2003). Kelemahan papan partikel adalah stabilitas dimensinya yang rendah, pengembangan tebalnya sekitar 10-25%, serta pengembangan liniernya sampai 0,35%. Pengembangan tebal pada papan partikel ini sangat besar pengaruhnya pada aplikasinya terutama digunakan sebagai bahan bangunan, sehingga sebaiknya papan partikel tidak digunakan sebagai konstruksi bangunan.

Penelitian mengenai papan partikel bagas telah dilakukan oleh Alghiffari (2007), tetapi tanpa perlakuan pendahuluan. Dari hasil penelitian tersebut diperoleh papan partikel yang memenuhi standar JIS A 5908:2003 dengan kadar perekat UF 12%. Nilai sifat papan partikel tersebut antara lain kerapatan 0,59 g/cm3, kadar air 6,16%, MOR 131,21 kg/cm2, IB 2,50 kg/cm2, serta kuat pegang sekrup 39,87 kg.

Arsyad (2009) juga telah melakukan penelitian tentang papan partikel dari campuran ampas tebu dengan serbuk gergajian. Keteguhan rekat internal yang diperoleh sebagian besar telah memenuhi standar JIS A 5908:2003 dan nilai

keteguhan rekat internal tertinggi, yaitu 0,374 N/mm2 dari papan partikel dengan campuran serbuk gergajian 50%, kadar perekat 14%, dan waktu kempa 16 menit.

2.3 Papan Partikel Swa Adhesi (Binderless Particle Board)

Widyorini (2005) diacu dalam Puspita (2008), papan dapat dibuat dari pecahan dasar kayu atau bahan berlignoselulosa lain dengan melakukan penguapan atau perebusan tanpa perlu menggunakan perekat dan dikempa panas, disebut juga dengan pengikatan sendiri (self adhesion). Hal ini dikarenakan adanya hidrolisis hemiselulosa dan pelarutan lignin (Okuda and Sato 2004). Serbuk dari bahan berlignoselulosa dapat digunakan sebagai bahan baku karena dapat dipadatkan dan diikat pada tekanan dan temperatur optimum. Hal ini disebabkan lignin dan hemiselulosa dalam kayu menjadi lunak, sehingga dapat mengisi diantara komponen-komponen selama pemanasan (Miki et al. 2006 diacu dalam Saputro 2007).

Lignin merupakan senyawa amorf, sangat kompleks, bersifat aromatik, dan polimer dari unit-unit fenil propana (Rowell et al. 1997). Dari segi morfologi, lignin terdapat di lamela tengah, dinding primer, dan dinding sekunder. Pada dasarnya perekat dari lignin hampir sama dengan phenol formaldehida (PF), hal ini dikarenakan keduanya memiliki komponen kimia yang sama, yaitu gugus fenolik sehingga lignin dapat digunakan untuk mensubstitusi phenol formaldehida (Surdiding et al. 2007). Panas dan asam mineral dapat mereaksikan lignin secara kondensasi, namun kurang efektif seperti phenol formaldehida. Oleh karena itu dibutuhkan temperatur kempa atau konsentrasi asam yang lebih tinggi dan waktu kempa yang lebih lama untuk membentuk ikatan silang (cross link) dan thermoset di permukaan partikel.

Penelitian mengenai papan partikel swa adhesi dari kenaf telah dilakukan oleh Xu et al. (2003) dan dapat disimpulkan bahwa nilai kekuatan lentur dan keteguhan rekat internal dapat diperbaiki dengan meningkatkan tekanan uap serta nilai pengembangan tebal dapat diturunkan dengan meningkatkan waktu penguapan, sehingga dapat menghasilkan stabilitas dimensi yang lebih baik.

Berdasarkan hasil penelitian Saputro (2007) dan Puspita (2008), papan partikel yang bebas emisi formaldehida dapat dihasilkan dari pemanfaatan

komponen kimia yang terdegradasi dari inti kenaf, seperti selulosa, hemiselulosa, dan lignin sebagai perekat antar partikel. Papan partikel swa adhesi termasuk papan nonstruktural dan penggunaan yang sesuai adalah papan insulasi thermal dan peredam suara. Hal ini ditunjukkan bahwa nilai MOE, MOR, dan IB belum memenuhi standar JIS A 5908:2003 untuk papan struktural.

2.4 Pengukusan (Steaming)

Peningkatan tekanan dan waktu tekanan uap menyebabkan kehilangan berat dari komponen kimia bahan yang terdegradasi, oleh karena itu untuk pembuatan papan partikel dan papan serat digunakan suhu di bawah 200°C untuk menghindari terjadinya degradasi thermal (Fengel dan Wegener 1984 diacu dalam Saputro 2007).

Maloney (1993) mengungkapkan kelebihan dari pengukusan adalah mengurangi waktu pematangan (curing) resin, waktu kempa berkurang 40% dari waktu yang dibutuhkan pada kempa konvensional, stabilitas dimensi papan yang baik, penetrasi uap ke seluruh bahan baik, mudah dalam mengontrol kerapatan, serta mengurangi resiko ledakan. Selain itu, pengukusan juga dapat mengkonversi senyawa-senyawa di permukaan partikel (melarutkan ekstraktif).

Quintana et al. (2008) menyatakan bahwa semakin lama waktu pengukusan akan menghasilkan penetrasi uap yang baik pada partikel dan karbohidrat terdegradasi dengan baik. Geimer et al. (1991) mengungkapkan bahwa untuk mencapai keteguhan rekat internal yang tinggi dapat dilakukan dengan perlakuan pengukusan dengan mengurangi suhu maksimum pengukusan 302°F (150°C) dan meningkatkan waktu kempa.

Berdasarkan penelitian Widyorini (2007), selulosa, hemiselulosa, dan lignin mengalami degradasi yang signifikan setelah mendapatkan perlakuan pengukusan pada pembuatan papan partikel swa adhesi dari kenaf. Degradasi sebagian komponen kimia tersebut melalui perlakuan pengukusan dapat meningkatkan keteguhan rekat internal dan stabilitas dimensi dari papan partikel swa adhesi.

Saputro (2007) telah melakukan penelitian mengenai papan partikel swa adhesi dengan perlakuan pengukusan dan menggunakan bahan baku inti kenaf.

Sifat papan terbaik pada suhu pengukusan 121,11ºC selama 30 menit, suhu kempa 180ºC selama 30 menit dengan nilai IB 1,45 kg/cm2.

2.5 Urea Formaldehida (UF)

Perekat adalah suatu substansi yang memiliki kemampuan untuk mempersatukan bahan sejenis atau tidak sejenis melalui ikatan permukaannya. Faktor yang mempengaruhi keberhasilan perekatan antara lain penetrasi perekat ke dalam kayu atau bahan berlignoselulosa lainnya, tingkat kekasaran permukaan, serta komposisi multi polimer dan keragaman jenis bahan yang direkatkan (Frihart 2005).

Urea formaldehida (UF) adalah perekat sintetis yang merupakan hasil kondensasi dari urea dan formaldehida dengan perbandingan molar 1 : (1,2-2). Pada umunya resin yang digunakan dalam pembuatan papan partikel memiliki perbandingan molar 1,4-1,6 : 1. Perekat UF termasuk resin yang memiliki kandungan amino tertinggi dan umumnya digunakan untuk kayu lapis dan papan partikel (interior). Maloney (1993) mengungkapkan bahwa perekat UF memiliki berat jenis (25oC) sebesar 1,27-1,29; tingkat keasaman (pH) 7-8; resin solid content 40-60%; dan viskositas (25oC) sebesar 30 Cps. Perekat UF sudah dapat mengeras pada waktu kempa panas ± 10 menit dengan suhu kempa (115°C-127°C). Secara normal kandungan perekat UF untuk papan partikel bervariasi 6-10% berdasarkan berat perekat padat dan umumnya perekat ditambahkan 6-10% dari berat kering oven partikel dalam pembuatan papan partikel (Bowyer et al. 2003).

Kelebihan dari perekat UF antara lain harganya murah, tidak mudah terbakar, tingkat pematangannya cepat, dan berwarna terang. Kelemahan perekat UF antara lain ikatannya tidak tahan terhadap air dan menimbulkan emisi formaldehida (Rowell 2005).

Hasil penelitian Arsyad (2009) menunjukkan dengan peningkatan kadar perekat dari 10%, 12%, dan 14% dapat meningkatkan keteguhan rekat internal masing-masing 0,102 N/mm2, 0,139 N/mm2, dan 0,154 N/mm2. Oleh karena itu dapat disimpulkan bahwa penambahan kadar perekat akan meningkatkan keteguhan rekat internal papan partikel yang dihasilkan.

2.6 Keteguhan Rekat Internal (Internal Bond)

Keteguhan rekat internal atau Internal Bond (IB) merupakan parameter terbaik dari kualitas papan partikel yang dihasilkan, hal ini ditunjukkan dari kekuatan ikatan antar partikel. Pengujian ini memiliki peranan yang penting dalam pengendalian kualitas karena dapat mengindikasikan pencampuran, pembentukan, maupun proses pengempaan yang baik (Bowyer et al. 2003).

Hasil penelitian Kurniawan (2007) menunjukkan keteguhan rekat internal papan partikel tanpa perekat dari bahan baku inti kenaf dengan perlakuan pendahuluan perebusan sebagian besar belum memenuhi standar JIS A 5908:2003. Hanya dua dari 12 contoh uji yang memenuhi standar dan nilai IB tertinggi, yaitu 0,201 N/mm2, sedangkan nilai IB dari papan partikel menggunakan perekat lebih tinggi dibandingkan dengan papan partikel tanpa perekat. Hal ini ditunjukkan dari hasil penelitian Arsyad (2009), 16 dari 27 contoh uji telah memenuhi standar dan nilai IB tertinggi, yaitu 0,374 N/mm2.

Keteguhan rekat internal yang tinggi diperoleh jika tercipta pengikatan sendiri (self adhesion) yang tinggi. Suhu pengukusan yang tinggi, waktu pengukusan yang lama, serta waktu pengempaan yang lama merupakan beberapa cara untuk menciptakan self adhesion dengan kondisi optimum. Suhu pengukusan yang tinggi akan mengakibatkan dekomposisi hemiselulosa dan pelarutan lignin (Okuda dan Sato 2004).

2.7 Keterbasahan (Wettability)

Keterbasahan (wettability) merupakan kondisi suatu permukaan untuk menentukan sejauh mana cairan akan ditarik oleh permukaan tersebut yang mempengaruhi absorpsi, adsorpsi, penetrasi, dan penyebaran perekat. Faktor yang mempengaruhi keterbasahan, yaitu kayu (kerapatan, ekstraktif, porositas, dan kebersihan permukaan), perekat (suhu, kekentalan, dan tegangan permukaan), serta kondisi-kondisi pengerjaan dengan mesin. Keterbasahan dapat diukur dengan dua metode, yaitu sudut kontak dan Tinggi Absorpsi Air Terkoreksi (TAAT) atau corrected water absorption height (CWAH) (Surdiding et al. 2007).

Metode CWAH memiliki keunggulan, yaitu peralatannya sederhana dan dapat menghilangkan elemen subjektif dari nilai yang terbaca, sedangkan metode

sudut kontak memiliki nilai yang relatif lebih akurat untuk menduga keteguhan rekat karena mengukur keterbasahan dari permukaan kayu yang akan direkat. Berbeda halnya dengan metode CWAH yang mengukur keterbasahan dari partikel kayu, sehingga sulit dibedakan antara bagian permukaan dengan bagian yang bukan permukaan.

Keterbasahan memiliki peranan yang penting terhadap keteguhan rekat, artinya dengan nilai keterbasahan yang tinggi cenderung menghasilkan keteguhan rekat relatif baik, hal ini didukung oleh beberapa penelitian. Surdiding (1983) mendapatkan hubungan linier dengan nilai koefisien korelasi 0,51 antara keterbasahan venir kayu dengan keteguhan rekat kayu lapis, sedangkan Bodig (1962) diacu dalam Surdiding (1983), mendapatkan nilai koefisien korelasi lebih tinggi, yaitu 0,94 antara keterbasahan venir dengan keteguhan rekatnya.

BAB III

METODOLOGI PENELITIAN

3.1 Bahan dan Alat

Bahan baku yang digunakan adalah bagas berukuran 10-20 mesh dan perekat urea formaldehida (UF). Bagas yang digunakan dalam penelitian ini diperoleh dari Pabrik Gula Tersana Baru, Babakan, Kabupaten Cirebon, Jawa Barat. Perekat urea formaldehida yang digunakan dalam penelitian ini diperoleh dari PT Palmolite Adhesive Industry.

Alat yang digunakan terdiri dari hammermill, ayakan, bak plastik, timbangan elektrik, autoclave, termos nasi, oven, desikator, sprayer, pencetak lembaran ukuran 20 cm x 20 cm dengan ketebalan plat besi 1 cm, mesin kempa panas, seng, kaliper digital, circular saw, Universal Testing Machine (UTM) merk Instron, pipa gelas.

3.2 Rancangan dan Analisis Data

Hasil penelitian dianalisis secara faktorial dengan rancangan acak lengkap (RAL). Penelitian ini menggunakan tiga faktor perlakuan, yaitu faktor

α

adalah waktu pengukusan dengan dua taraf, yaitu 30 menit dan 45 menit. Faktorβ

adalah kadar perekat, yaitu 0%, 6%, 8%, dan 10%. Faktorγ

adalah waktu kempa dengan dua taraf, yaitu 10 menit dan 15 menit. Ulangan pada masing-masing taraf sebanyak tiga ulangan, sehingga jumlah total papan yang akan dibuat adalah 48 papan (2 x 4 x 2 x 3).Model statistik linier dari rancangan percobaan ini menurut Matjik dan Sumertajaya (2002) adalah sebagai berikut:

Keterangan:

Yijkl

= nilai respon pada taraf ke-i faktor waktu pengukusan, taraf ke-j faktorkadar perekat, taraf ke-k faktor waktu kempa, dan ulangan ke-l

µ

= nilai rata-rata pengamatanαi

= pengaruh faktor waktu pengukusan pada taraf ke-iβj

= pengaruh faktor kadar perekat pada taraf ke-jγk

= pengaruh faktor waktu kempa pada taraf ke-kαβij

= pengaruh interaksi faktor waktu pengukusan pada taraf ke-i dan faktor kadar perekat pada taraf ke-jβγjk

= pengaruh interaksi faktor kadar perekat pada taraf ke-j dan faktor waktu kempa pada taraf ke-kαγik

= pengaruh interaksi faktor waktu pengukusan pada taraf ke-i dan faktor waktu kempa pada taraf ke-kαβγijk

= pengaruh interaksi faktor waktu pengukusan pada taraf ke-i, faktorkadar perekat pada taraf ke-j, dan faktor waktu kempa pada taraf ke-k

ɛijkl

= kesalahan percobaan pada faktor waktu pengukusan pada taraf ke-i,faktor kadar perekat pada taraf ke-j, faktor waktu kempa pada taraf ke-k, dan ulangan pada taraf ke-l

i = 30 menit dan 45 menit j = 0%, 6%, 8%, dan 10% k = 10 menit dan 15 menit l = 1, 2, 3

Untuk mengetahui pengaruh dari perlakuan-perlakuan, maka dilakukan analisis keragaman (Analysis of Variance) dengan menggunakan uji F pada tingkat kepercayaan 95% dan 99%. Perlakuan yang dinyatakan berpengaruh terhadap respon dalam analisis ragam, kemudian diuji lanjut dengan menggunakan uji Duncan Multiple Range Test (DMRT).

3.3 Prosedur Penelitian

3.3.1 Persiapan Partikel dan Pengujian Keterbasahan (Wettability)

Partikel bagas dikeringudarakan selama 35 hari, kemudian digiling hingga menghasilkan partikel berukuran 10-20 mesh. Partikel bagas yang telah digiling

kemudian diayak, setelah itu dikeringkan dalam oven dengan suhu 1032oC hingga mencapai kadar air ± 4 %.

Pengujian keterbasahan dilakukan dengan metode Tinggi Absorpsi Air Terkoreksi (Corrected Water Absorption Height) pada partikel bagas sebelum dan setelah perlakuan pengukusan. Menurut Surdiding (1983), prosedurnya adalah sebagai berikut:

1. Alat uji untuk keterbasahan dibersihkan dan dikeringkan.

2. Pipa gelas berdiameter ± 0,3 cm dan tinggi 60 cm dengan timbangan dengan ketelitian 0,01 g ditimbang.

3. Salah satu ujung pipa gela ditutp dengan kapas.

4. Pipa gelas diisi dengan partikel bagas sampai ketinggian ± 50 cm. Pengisian partikel dilakukan dalam tiga tahap, setiap pengisian harus diketuk dengan ketukan yang sama.

5. Pipa gelas yang telah diisi partikel bagas ditimbang, kemudian ditegakkan dengan ujung bawah direndam air ½ inch (± 1,25 cm).

6. Pipa gelas tersebut dibiarkan selama 48 jam, kemudian diukur tinggi penyerapan air. Tinggi absorpsi air terkoreksi dihitung dengan menggunakan rumus:

CWAH = h1 b =

Keterangan:

CWAH = Corrected Water Absorption Height (mm) h1 = Tinggi penyerapan air (mm)

b = Faktor bulky

h2 = Tinggi partikel bagas (cm)

w = Berat kering oven partikel bagas (g) d = Diameter dalam pipa gelas (cm) π = 3,1415

s = Berat jenis air (g/cm3)

d2 π h2

h1

3.3.2 Pembuatan Papan Partikel

Papan partikel yang dibuat berukuran 20 cm x 20 cm x 1 cm dengan kerapatan sasaran 0,6 g/cm3. Pembuatan papan partikel dengan ukuran 20 cm x 20 cm x 1 cm dimaksudkan untuk mengefisienkan bahan baku yang digunakan karena pengujian yang dilakukan, yaitu keteguhan rekat internal dengan ukuran 5 cm x 5 cm x 1 cm, kerapatan dan kadar air dengan ukuran 10 cm x 10 cm x 1 cm berdasarkan standar JIS A 5908:2003. Tahapan yang dilakukan dalam proses pembuatan papan partikel adalah sebagai berikut:

1. Perlakuan Pengukusan

Partikel bagas, yang telah dikeringkan dalam oven, dikukus dengan menggunakan autoclave pada suhu 250oF (121,11oC) dengan tekanan 15 Psi dan dilakukan pada dua taraf waktu pengukusan, yaitu 30 menit dan 45 menit. Suhu pengukusan mengacu pada penelitian Saputro (2007).

2. Pencampuran Perekat

Untuk papan partikel menggunakan perekat, partikel bagas dicampur dengan perekat UF ke dalam drum pencampur dengan menggunakan sprayer. Perekat UF yang digunakan, yaitu 6%, 8%, dan 10% dari berat partikel bagas (perhitungan kebutuhan bahan baku untuk pembuatan papan partikel bagas dapat dilihat pada Lampiran 1).

3. Pembentukan Lembaran

Setelah dikukus, partikel bagas dimasukkan ke cetakan 20 cm x 20 cm dan sebar hingga merata dengan kerapatan sasaran 0,6 g/cm3.

4. Pengempaan

Partikel bagas, yang telah dibentuk lembaran, dikempa dengan mesin kempa panas pada suhu 180˚C dengan tekanan spesifik sebesar 26 kgf/cm2 untuk papan partikel swa adhesi dan kempa pada suhu 140˚C dengan tekanan spesifik 35 kgf/cm2 untuk papan partikel dengan perekat UF. Pengempaan dilakukan pada dua taraf waktu, yaitu 10 menit dan 15 menit. Suhu kempa untuk papan partikel swa adhesi mengacu pada penelitian Saputro (2007) dan untuk papan partikel dengan perekat UF mengacu pada Arsyad (2009).

20 cm 5. Pengkondisian

Setelah dikempa, papan dikeluarkan dari mesin kempa dan dilepaskan dari cetakan. Papan partikel ditumpuk selama ± 7 hari pada kondisi suhu kamar.

3.3.3 Pengujian Papan Partikel

a) Penyiapan Contoh Uji

Papan partikel, yang telah dikondisikan, dipotong untuk pengujian kerapatan dan kadar air, serta keteguhan rekat internal menurut standar JIS A 5908:2003 seperti Gambar 1.

20 cm

Gambar 1. Pola Pemotongan Contoh Uji

Keterangan:

a. Contoh uji kerapatan dan kadar air berukuran 10 cm × 10 cm x 1 cm b. Contoh uji keteguhan rekat internal berukuran 5 cm × 5 cm x 1 cm

b) Pengujian Papan Partikel 1. Kerapatan

Pengujian kerapatan merupakan salah satu pengujian sifat fisis. Papan partikel yang telah dikondisikan, dipotong menjadi ukuran 10 cm × 10 cm × 1 cm, kemudian ditimbang beratnya dan diukur dimensinya (panjang, lebar, dan tebal) untuk menentukan volume contoh uji. Nilai kerapatan dihitung dengan rumus:

a b

v

m

Keterangan:

= Kerapatan (g/cm3)

m = Berat kering udara contoh uji (g) v = Volume kering udara contoh uji (cm3)

2. Kadar Air (KA)

Contoh uji berukuran 10 cm × 10 cm × 1 cm ditimbang untuk mendapatkan berat kering udara, kemudian dioven pada suhu 103±2˚C selama 24 jam, setelah itu contoh uji dimasukkan ke dalam desikator sampai mencapai suhu kamar dan ditimbang. Contoh uji dioven kembali sampai beratnya konstan, kemudian dimasukkan ke dalam desikator sampai mencapai suhu kamar dan ditimbang. Untuk mengetahui beratnya telah konstan, yaitu dengan melihat perbedaan hasil penimbangan terakhir dan sebelumnya maksimum 1%. Nilai kadar air dihitung dengan rumus:

KA 100 BKO BKO BKU Keterangan : KA = Kadar Air (%)

BKU = Berat kering udara (g) BKO = Berat kering oven (g)

3. Keteguhan Rekat Internal (Internal Bond)

Pengujian keteguhan rekat internal merupakan salah satu pengujian sifat mekanis dan dilakukan dengan menggunakan Universal Testing Machine (UTM). Setelah dikondisikan, papan partikel dipotong dengan ukuran 5 cm x 5 cm x 1 cm dan direkatkan pada dua buah blok kayu dengan perekat epoxy dan dibiarkan mengering selama 24 jam (Gambar 2). Kemudian blok kayu ditarik tegak lurus permukaan contoh uji sampai diketahui nilai beban maksimum. Nilai keteguhan rekat internal dihitung menggunakan rumus:

Keterangan:

IB = Internal Bond (kg/cm2), satuan kg/cm2 dikonversi ke N/mm2 dengan faktor konversi 0,098

P = Beban maksimum (kg) A = Luas penampang (cm2)

5 cm

Gambar 2. Pengujian Internal Bond Blok kayu Blok kayu Contoh uji A P IB

BAB IV

HASIL DAN PEMBAHASAN

4.1 Kerapatan

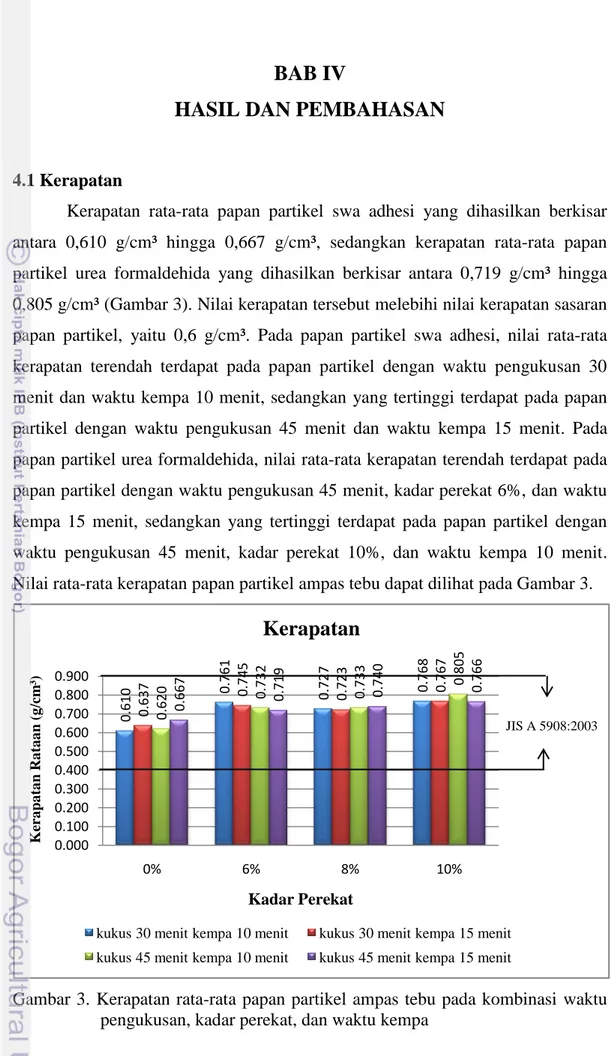

Kerapatan rata-rata papan partikel swa adhesi yang dihasilkan berkisar antara 0,610 g/cm³ hingga 0,667 g/cm³, sedangkan kerapatan rata-rata papan partikel urea formaldehida yang dihasilkan berkisar antara 0,719 g/cm³ hingga 0,805 g/cm³ (Gambar 3). Nilai kerapatan tersebut melebihi nilai kerapatan sasaran papan partikel, yaitu 0,6 g/cm³. Pada papan partikel swa adhesi, nilai rata-rata kerapatan terendah terdapat pada papan partikel dengan waktu pengukusan 30 menit dan waktu kempa 10 menit, sedangkan yang tertinggi terdapat pada papan partikel dengan waktu pengukusan 45 menit dan waktu kempa 15 menit. Pada papan partikel urea formaldehida, nilai rata-rata kerapatan terendah terdapat pada papan partikel dengan waktu pengukusan 45 menit, kadar perekat 6%, dan waktu kempa 15 menit, sedangkan yang tertinggi terdapat pada papan partikel dengan waktu pengukusan 45 menit, kadar perekat 10%, dan waktu kempa 10 menit. Nilai rata-rata kerapatan papan partikel ampas tebu dapat dilihat pada Gambar 3.

Gambar 3. Kerapatan rata-rata papan partikel ampas tebu pada kombinasi waktu pengukusan, kadar perekat, dan waktu kempa

0.610 0. 761 0.727 0.768 0.637 0.745 0.723 0.767 0.620 0. 732 0.733 0. 805 0.667 0.719 0.740 0.766 0.000 0.100 0.200 0.300 0.400 0.500 0.600 0.700 0.800 0.900 0% 6% 8% 10% K er a pa ta n Ra ta a n (g /cm ³) Kadar Perekat

Kerapatan

kukus 30 menit kempa 10 menit kukus 30 menit kempa 15 menit kukus 45 menit kempa 10 menit kukus 45 menit kempa 15 menit

Pada Gambar 3 terlihat bahwa nilai rata-rata kerapatan papan partikel swa adhesi lebih rendah dibandingkan papan partikel menggunakan perekat UF dan papan partikel dengan perekat UF 10% memiliki nilai rata-rata kerapatan yang paling tinggi. Secara keseluruhan nilai rata-rata kerapatan papan partikel, baik swa adhesi maupun menggunakan perekat UF, memenuhi standar JIS A 5908:2003 yang mensyaratkan nilai kerapatan papan partikel 0,4-0,9 g/cm³.

Nilai kerapatan papan partikel swa adhesi maupun menggunakan perekat UF yang dihasilkan bervariasi, hal ini dikarenakan distribusi partikel pada proses pembuatan lembaran (mat forming) kurang merata, sehingga tekanan dan panas yang diterima pada saat pengempaan tidak sama di seluruh permukaan lembaran. Hal tersebut didukung oleh Bowyer et al. (2003) yang menyatakan bahwa sulit untuk membuat papan partikel dengan kerapatan yang seragam, karena pada saat pengempaan, permukaan face dan back lembaran lebih cepat matang dibandingkan dengan core. Nilai kerapatan papan partikel swa adhesi yang lebih rendah dibandingkan dengan papan partikel menggunakan perekat UF diduga disebabkan tidak adanya perekat yang dapat mengikat partikel agar lebih kuat.

Berdasarkan hasil analisis sidik ragam yang telah dilkakukan diketahui bahwa kadar perekat berpengaruh nyata terhadap kerapatan papan partikel yang dihasilkan, sedangkan waktu pengukusan, waktu kempa, dan interaksi ketiga faktor perlakuan tidak berpengaruh nyata terhadap kerapatan papan partikel yang dihasilkan. Hasil analisis sidik ragam kerapatan dapat dilihat pada Tabel 1.

Tabel 1. Analisis sidik ragam kerapatan papan partikel ampas tebu Sumber Keragaman Derajat Bebas Kuadrat Jumlah Kuadrat

Tengah Nilai F Nilai P

A 1 0.00036300 0.00036300 0.49 0.4900 B 3 0.13427375 0.04475792 60.13 <0.0001 A*B 3 0.00447450 0.00149150 2.00 0.1332 C 1 0.00001875 0.00001875 0.03 0.8749 A*C 1 0.00000533 0.00000533 0.01 0.9331 B*C 3 0.00586075 0.00195358 2.62 0.0674 A*B*C 3 0.00140450 0.00046817 0.63 0.6016 Galat 32 0.02381933 0.00074435 Total 47 0.17021992 Keterangan :

* : interaksi A : Waktu pengukusan B : Kadar perekat C : Waktu kempa

Pada uji lanjut Duncan diketahui bahwa papan partikel swa adhesi berbeda nyata dengan papan partikel menggunakan perekat UF dan papan partikel dengan kadar perekat 10% berbeda nyata dengan papan partikel dengan kadar perekat 6% dan 8%, sedangkan papan partikel dengan kadar perekat 6% dan 8% tidak berbeda nyata. Oleh karena itu dapat menggunakan perekat dengan kadar 6% untuk mengefisienkan perekat yang digunakan.

4.2 Kadar Air

Kadar air rata-rata papan partikel swa adhesi yang dihasilkan berkisar antara 7,565% hingga 7,988%, sedangkan kadar air rata-rata papan partikel urea formaldehida yang dihasilkan berkisar antara 5,751% hingga 7,235%. Nilai rata-rata kadar air papan partikel ampas tebu dapat dilihat pada Gambar 4.

Gambar 4. Kadar air rata-rata papan partikel ampas tebu dengan kombinasi waktu pengukusan, kadar perekat, dan waktu kempa

Pada papan partikel swa adhesi, nilai rata-rata kadar air terendah terdapat pada papan partikel dengan waktu pengukusan 45 menit dan waktu kempa 15 menit, sedangkan yang tertinggi terdapat pada papan partikel dengan waktu pengukusan 45 menit dan waktu kempa 10 menit. Pada papan partikel menggunakan perekat UF, nilai rata-rata kadar air terendah terdapat pada papan partikel dengan waktu pengukusan 45 menit, kadar perekat 8%, dan waktu kempa

7.803 7.137 6.631 6.688 7.6 98 7.147 6.304 5.756 7.988 7.1 29 6.624 6.846 7.565 7.235 5.7 51 6.548 0.000 1.000 2.000 3.000 4.000 5.000 6.000 7.000 8.000 9.000 0% 6% 8% 10% K A R at aan (% ) Kadar Perekat

Kadar Air

kukus 30 menit kempa 10 menit kukus 30 menit kempa 15 menit kukus 45 menit kempa 10 menit kukus 45 menit kempa 15 menit

JIS A 5 9 0 8 :2 0 0 3

15 menit, sedangkan yang tertinggi terdapat pada papan partikel dengan waktu pengukusan 45 menit, kadar perekat 6%, dan waktu kempa 15 menit. Pada Gambar 4 dapat diketahui bahwa nilai rata-rata papan partikel swa adhesi lebih tinggi dibandingkan dengan papan partikel menggunakan perekat UF dan papan partikel dengan perekat 8% memiliki nilai rata-rata terendah. Secara keseluruhan nilai rata-rata kadar air papan partikel yang dihasilkan telah memenuhi standar JIS A 5908:2003 yang mensyaratkan nilai kadar air papan partikel sebesar 5%-13%.

Nilai rata-rata papan partikel swa adhesi lebih tinggi dibandingkan dengan papan partikel menggunakan perekat dikarenakan kadar air papan partikel dipengaruhi oleh kerapatannya. Papan partikel dengan nilai kerapatan yang tinggi memiliki ikatan yang kuat antara partikel dengan perekat, sehingga air sulit mengisi rongga yang terdapat dalam papan partikel karena rongga tersebut telah terisi dengan perekat. Semakin tinggi kadar perekat, semakin rendah kadar air papan partikel.

Berdasarkan hasil analisis sidik ragam yang telah dilakukan diketahui bahwa waktu pengukusan tidak berpengaruh nyata terhadap kadar air papan partikel yang dihasilkan, sedangkan kadar perekat, waktu kempa, dan interaksi ketiga faktor perlakuan berpengaruh nyata terhadap kadar air papan partikel yang dihasilkan. Hasil analisis sidik ragam kadar air dapat dilihat pada tabel 2.

Tabel 2. Analisis sidik ragam kadar air papan partikel ampas tebu Sumber Keragaman Derajat Bebas Kuadrat Jumlah Kuadrat

Tengah Nilai F Nilai P

A 1 0.05109075 0.05109075 1.25 0.2718 B 3 15.98702283 5.32900761 130.41 <0.0001 A*B 3 0.86713342 0.28904447 7.07 0.0009 C 1 1.51727408 1.51727408 37.13 <0.0001 A*C 1 0.00340033 0.00340033 0.08 0.7749 B*C 3 0.92041875 0.30680625 7.51 0.0006 A*B*C 3 0.60356817 0.20118939 4.92 0.0063 Galat 32 1.30762133 0.04086317 Total 47 21.25752967 Keterangan :

* : interaksi A : Waktu pengukusan B : Kadar perekat C : Waktu kempa

Kadar perekat dan waktu kempa tidak dapat dilakukan uji lanjut Duncan karena interaksi ketiga faktor perlakuan, yaitu waktu pengukusan, kadar perekat,

dan waktu kempa memiliki pengaruh nyata terhadap kadar air. Pada hasil uji lanjut Duncan, ternyata interaksi ketiga faktor perlakuan tidak menunjukkan perbedaan yang nyata. Papan partikel dengan kadar perekat 6% lebih disarankan dalam penggunaan perekat dan waktu kempa 10 menit dalam pembuatan papan partikel. Hal ini dikarenakan seluruh contoh uji telah memenuhi standar dan kedua faktor, yaitu kadar perekat dan waktu kempa yang tidak dapat dilihat pengaruhnya terhadap kadar air. Penggunaan kadar perekat 6% dan waktu kempa 10 menit bertujuan untuk mengefisienkan penggunaan perekat dan mempersingkat waktu pengempaan dalam pembuatan papan partikel.

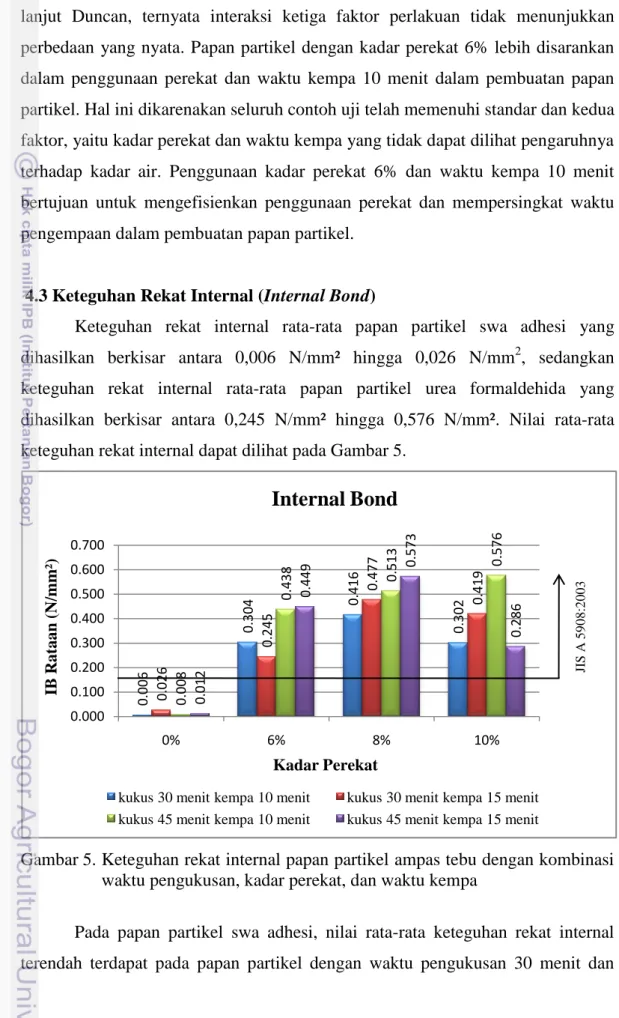

4.3 Keteguhan Rekat Internal (Internal Bond)

Keteguhan rekat internal rata-rata papan partikel swa adhesi yang dihasilkan berkisar antara 0,006 N/mm² hingga 0,026 N/mm2, sedangkan keteguhan rekat internal rata-rata papan partikel urea formaldehida yang dihasilkan berkisar antara 0,245 N/mm² hingga 0,576 N/mm². Nilai rata-rata keteguhan rekat internal dapat dilihat pada Gambar 5.

Gambar 5. Keteguhan rekat internal papan partikel ampas tebu dengan kombinasi waktu pengukusan, kadar perekat, dan waktu kempa

Pada papan partikel swa adhesi, nilai rata-rata keteguhan rekat internal terendah terdapat pada papan partikel dengan waktu pengukusan 30 menit dan

0.006 0.304 0.416 0.302 0.026 0.245 0.477 0.419 0.008 0.438 0.513 0.576 0.012 0.449 0.573 0.286 0.000 0.100 0.200 0.300 0.400 0.500 0.600 0.700 0% 6% 8% 10% IB R at aan (N /m m ²) Kadar Perekat

Internal Bond

kukus 30 menit kempa 10 menit kukus 30 menit kempa 15 menit kukus 45 menit kempa 10 menit kukus 45 menit kempa 15 menit

JIS A 5 9 0 8 :2 0 0 3

waktu kempa 10 menit dan yang tertinggi terdapat pada papan partikel dengan waktu pengukusan 30 menit dan waktu kempa 15 menit. Pada papan partikel menggunakan perekat UF, nilai rata-rata keteguhan rekat internal terendah terdapat pada papan partikel dengan waktu pengukusan 30 menit, kadar perekat 6%, dan waktu kempa 15 menit, sedangkan yang tertinggi terdapat pada papan partikel dengan waktu pengukusan 45 menit, kadar perekat 10%, dan waktu kempa 10 menit.

Nilai rata-rata keteguhan rekat internal tertinggi dari papan partikel swa adhesi terdapat pada papan partikel dengan kerapatan 0,637 g/cm3 dan kadar air 7,698%. Nilai rata-rata keteguhan rekat internal tertinggi dari papan partikel menggunakan perekat terdapat pada papan partikel dengan kerapatan 0,805 g/cm3 dan kadar air 6,846%. Nilai rata-rata keteguhan rekat internal papan partikel swa adhesi lebih rendah dibandingkan papan partikel urea formaldehida (terlihat pada Gambar 5). Seluruh nilai rata-rata keteguhan rekat internal papan partikel urea formaldehida memenuhi standar JIS A 5908:2003 yang mensyaratkan nilai keteguhan rekat internal papan partikel sebesar 0,15 N/mm2, sedangkan seluruh nilai rata-rata keteguhan rekat internal papan partikel swa adhesi tidak memenuhi standar. Hasil pengujian keteguhan rekat internal untuk papan partikel menggunakan perekat UF tersebut lebih baik dibandingkan dengan hasil penelitian Arsyad (2009), hanya 16 dari 27 contoh uji yang memenuhi standar dan nilai IB tertinggi, yaitu 0,374 N/mm2.

Pada papan partikel swa adhesi, nilai rata-rata keteguhan rekat internalnya sangat rendah diduga partikel yang telah dikukus tidak langsung dikempa, sehingga panasnya semakin berkurang. Ikatan lignin sebagai self adhesion yang sudah mulai melemah pada suhu (250°F) 121,11°C kembali ikatannya menguat sebelum dikempa, hal ini dikarenakan lignin bersifat thermosetting. Selain itu juga karena tidak ada penambahan perekat yang dapat meningkatkan keteguhan rekat internal papan partikel.

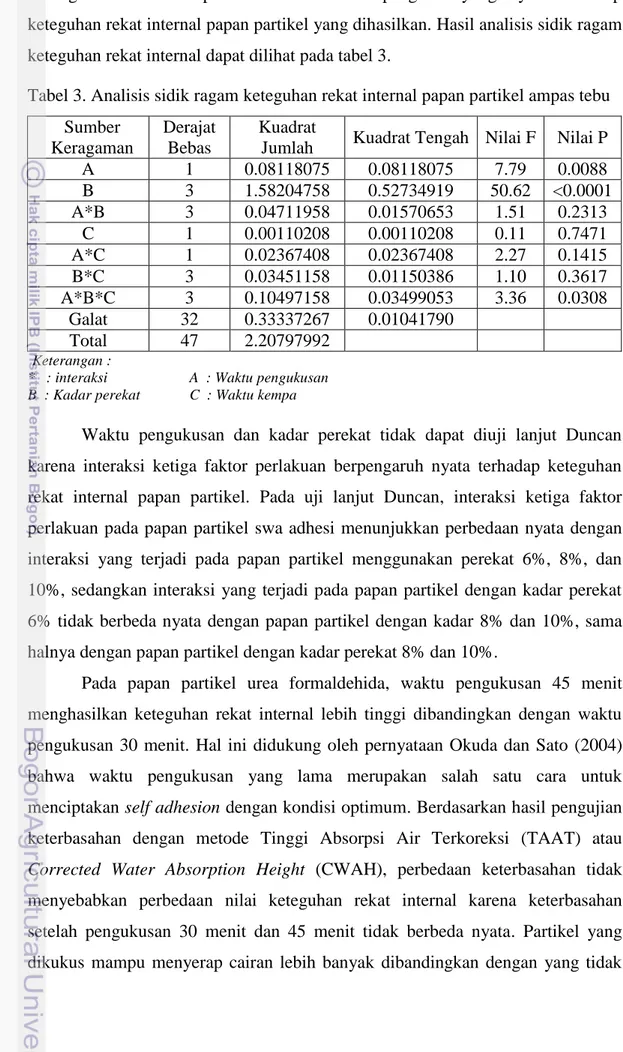

Berdasarkan hasil analisis sidik ragam yang telah dilakukan diketahui bahwa waktu pengukusan, kadar perekat, dan interaksi ketiga faktor perlakuan, yaitu waktu pengukusan, kadar perekat, dan waktu kempa memberikan pengaruh yang nyata terhadap keteguhan rekat internal papan partikel yang dihasilkan,

sedangkan waktu kempa tidak memberikan pengaruh yang nyata terhadap keteguhan rekat internal papan partikel yang dihasilkan. Hasil analisis sidik ragam keteguhan rekat internal dapat dilihat pada tabel 3.

Tabel 3. Analisis sidik ragam keteguhan rekat internal papan partikel ampas tebu Sumber

Keragaman

Derajat Bebas

Kuadrat

Jumlah Kuadrat Tengah Nilai F Nilai P

A 1 0.08118075 0.08118075 7.79 0.0088 B 3 1.58204758 0.52734919 50.62 <0.0001 A*B 3 0.04711958 0.01570653 1.51 0.2313 C 1 0.00110208 0.00110208 0.11 0.7471 A*C 1 0.02367408 0.02367408 2.27 0.1415 B*C 3 0.03451158 0.01150386 1.10 0.3617 A*B*C 3 0.10497158 0.03499053 3.36 0.0308 Galat 32 0.33337267 0.01041790 Total 47 2.20797992 Keterangan :

* : interaksi A : Waktu pengukusan B : Kadar perekat C : Waktu kempa

Waktu pengukusan dan kadar perekat tidak dapat diuji lanjut Duncan karena interaksi ketiga faktor perlakuan berpengaruh nyata terhadap keteguhan rekat internal papan partikel. Pada uji lanjut Duncan, interaksi ketiga faktor perlakuan pada papan partikel swa adhesi menunjukkan perbedaan nyata dengan interaksi yang terjadi pada papan partikel menggunakan perekat 6%, 8%, dan 10%, sedangkan interaksi yang terjadi pada papan partikel dengan kadar perekat 6% tidak berbeda nyata dengan papan partikel dengan kadar 8% dan 10%, sama halnya dengan papan partikel dengan kadar perekat 8% dan 10%.

Pada papan partikel urea formaldehida, waktu pengukusan 45 menit menghasilkan keteguhan rekat internal lebih tinggi dibandingkan dengan waktu pengukusan 30 menit. Hal ini didukung oleh pernyataan Okuda dan Sato (2004) bahwa waktu pengukusan yang lama merupakan salah satu cara untuk menciptakan self adhesion dengan kondisi optimum. Berdasarkan hasil pengujian keterbasahan dengan metode Tinggi Absorpsi Air Terkoreksi (TAAT) atau Corrected Water Absorption Height (CWAH), perbedaan keterbasahan tidak menyebabkan perbedaan nilai keteguhan rekat internal karena keterbasahan setelah pengukusan 30 menit dan 45 menit tidak berbeda nyata. Partikel yang dikukus mampu menyerap cairan lebih banyak dibandingkan dengan yang tidak

dikukus, hal ini terlihat pada nilai CWAH dari hasil pengukusan 30 menit, yaitu 226,476 mm, pengukusan 45 menit, yaitu 199,903 mm, dan tanpa pengukusan, yaitu 77,421 mm (Gambar 6). Keterbasahan partikel yang dikukus 45 menit lebih rendah dibandingkan dengan partikel yang dikukus 30 menit, hal ini diduga karena air untuk mengukus partikel selama 45 menit telah berkurang banyak, sehingga air dalam partikel menguap. Oleh karena itu partikel sudah cukup dikukus selama 30 menit untuk mengefisienkan waktu pengukusan. Papan partikel swa adhesi memiliki selisih nilai rata-rata keteguhan rekat internal yang cukup jauh dari papan partikel dengan perekat UF, walaupun telah mendapat perlakuan pengukusan, sehingga dapat dikatakan waktu pengukusan bukan kunci untuk meningkatkan keteguhan rekat internal. Hasil pengujian keterbasahan partikel ampas tebu dapat dilihat pada Gambar 6.

Gambar 6. Keterbasahan (wettability) partikel ampas tebu sebelum dan setelah pengukusan

Kadar perekat tidak dapat menunjukkan pengaruhya terhadap keteguhan rekat internal karena faktor kadar perekat tidak dapat dilakukan uji lanjut Duncan. Dalam penggunaan perekat lebih disarankan perekat dengan kadar 6% untuk pembuatan papan partikel karena seluruh contoh uji papan partikel menggunakan perekat telah memenuhi standar, serta dapat mengefisienkan perekat yang digunakan.

Nilai rata-rata keteguhan rekat internal papan partikel swa adhesi 0,013 N/mm2, papan partikel dengan kadar perekat 6% sebesar 0,359 N/mm2, dengan

77.421 226.476 199.903 0.000 50.000 100.000 150.000 200.000 250.000

kontrol 30 menit 45 menit

(mm)

Waktu Pengukusan

Keterbasahan (Wettability)

kadar perekat 8% sebesar 0,495 N/mm2, dan dengan kadar perekat 10% sebesar 0,396 N/mm2. Persentase selisih nilai rata-rata keteguhan rekat internal papan partikel swa adhesi dengan yang menggunakan perekat 6%, yaitu sebesar 26,615%, dengan kadar perekat 8%, yaitu sebesar 37,077%, dan dengan kadar perekat 10%, yaitu sebesar 29,462%. Keseluruhan papan partikel UF memenuhi standar, sedangkan keseluruhan papan partikel swa adhesi belum memenuhi standar JIS A 5908:2003. Keteguhan rekat internal papan partikel swa adhesi hanya mencapai 31,051% keteguhan rekat internal papan partikel UF. Berdasarkan hasil penelitian Arsyad (2009) menunjukkan dengan peningkatan kadar perekat dari 10%, 12%, dan 14% dapat meningkatkan keteguhan rekat internal masing-masing 0,102 N/mm2, 0,139 N/mm2, dan 0,154 N/mm2, namun pernyataan tersebut tidak sesuai dengan hasil penelitian ini bahwa dengan peningkatan kadar perekat, tidak disertai dengan peningkatan keteguhan rekat internal. Hal ini terlihat pada papan partikel dengan kadar perekat 10% memiliki nilai keteguhan rekat internal yang lebih rendah dibandingkan papan partikel dengan kadar perekat 6% dan 8%.

Kondisi optimum pembuatan papan partikel swa adhesi terjadi pada waktu pengukusan 30 menit dan waktu kempa 15 menit, menghasilkan papan partikel dengan kerapatan 0,637 g/cm3, kadar air 7,698%, dan keteguhan rekat internal 0,026 N/mm2. Kondisi optimum pembuatan papan partikel UF terjadi pada waktu pengukusan 30 menit, kadar perekat 6%, dan waktu kempa 10, menghasilkan papan partikel dengan kerapatan 0,761 g/cm3, kadar air 7,137%, dan keteguhan rekat internal 0,304 N/mm2. Hal ini terlihat pada Gambar 5 yang menunjukkan kadar perekat 6%, 8%, dan 10% telah memenuhi standar JIS A 5908:2003 dan pada uji lanjut Duncan menunjukkan kadar perekat 6% tidak berbeda nyata dengan kadar perekat 8%, sehingga disarankan untuk menggunakan kadar perekat 6% untuk mengefisienkan penggunaan perekat.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Nilai rata-rata keteguhan rekat internal papan partikel swa adhesi tertinggi terdapat pada papan partikel dengan perlakuan waktu pengukusan 30 menit dan waktu kempa 15 menit, yaitu sebesar 0,026 N/mm2. Papan partikel UF dengan nilai rata-rata keteguhan rekat internal tertinggi terdapat pada papan partikel dengan perlakuan waktu pengukusan 45 menit, kadar perekat 10%, dan waktu kempa 10 menit, yaitu sebesar 0,576 N/mm2.

2. Nilai rata-rata keteguhan rekat internal papan partikel swa adhesi 0,013 N/mm2, papan partikel dengan kadar perekat 6% sebesar 0,359 N/mm2, dengan kadar perekat 8% sebesar 0,495 N/mm2, dan dengan kadar perekat 10% sebesar 0,396 N/mm2. Persentase selisih nilai rata-rata keteguhan rekat internal papan partikel swa adhesi dengan yang menggunakan perekat 6%, yaitu sebesar 26,615%, dengan kadar perekat 8%, yaitu sebesar 37,077%, dan dengan kadar perekat 10%, yaitu sebesar 29,462%. Keteguhan rekat internal papan partikel swa adhesi hanya mencapai 31,051% keteguhan rekat internal papan partikel UF.

3. Kondisi optimum pembuatan papan partikel swa adhesi terjadi pada waktu pengukusan 30 menit dan waktu kempa 15 menit, menghasilkan papan partikel dengan kerapatan 0,637 g/cm3, kadar air 7,698%, dan keteguhan rekat internal 0,026 N/mm2. Kondisi optimum pembuatan papan partikel UF terjadi pada waktu pengukusan 30 menit, kadar perekat 6%, dan waktu kempa 10, menghasilkan papan partikel dengan kerapatan 0,761 g/cm3, kadar air 7,137%, dan keteguhan rekat internal 0,304 N/mm2.

5.2 Saran

Perlu dilakukan penelitian lebih lanjut mengenai pembuatan papan partikel dengan metode steam injection pressing (pengempaan disertai dengan pemberian uap) untuk meningkatkan sifat papan partikel.

DAFTAR PUSTAKA

Alghiffari AF. 2007. Pengaruh Kadar Resin Perekat Urea Formaldehida Terhadap Sifa-Sifat Papan Partikel Dari Ampas Tebu [Skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Anwar S. 2008. Ampas Tebu. http://www.bioindustri.blogspot.com/. [diakses pada 18 Mei 2009].

Arsyad FT. 2009. Pengaruh Proporsi Campuran Serbuk Kayu Gergajian dan Ampas Tebu Terhadap Kualitas Papan Partikel [Skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Bowyer JL, Shmulsky R, Haygreen JG. 2003. Forest Products and Wood Science an Introduction Fourth Edition. USA: Iowa State Press.

Frihart CR. 2005. Adhesive Bonding and Performance Testing of Bonded Wood Products. Journal of ASTM International: Vol. 2, No. 7.

Geimer RL, Johnson SE, Kamke FA. 1991. Response of Flakeboard Properties to Changes in Steam Injection Pressing Environments. Res. Pap. FPL-RP-507. Madison, WI: U.S. Department of Agriculture, Forest Service, Forest Products Laboratory.

Husin. 2007. Analisis Serat Bagas. http://www.free.vlsm.org/. [diakses pada 18 Mei 2009].

[JSA] Japanese Standard Association. 2003. Japanese Industrial Standard JIS A 5908: 2003 Particleboards. Japan: Japanese Standard Association.

Maloney TM. 1993. Modern Particleboard and Dry Process Fiberboard Manufacturing. Inc San Fransisco: Miller Fremann.

Matjik AA, Sumertajaya M. 2002. Perancangan Percobaan dengan Aplikasi SAS dan Minitab Jilid I. Bogor: IPB Press.

Okuda N, Sato M. 2004. Manufacture and Mechanical Properties of Binderless Boards from Kenaf Core. Journal Wood Science 50: 53-61.

Pizzi A. 1983. Wood Adhesive: Chemistry and Technology. New York: Marcel Dekker, Inc.

Puspita R. 2008. Papan Partikel Tanpa Perekat Sintetis (Binderless Particle Board) Dari Limbah Industri Penggergajian. [Skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Rowell RM, Raymound AY, Judith KR. 1997. Paper And Composites from Agrobased Resources. CRC Press, Inc: Lewis Publisher.

Rowell RM. 2005. Handbook of Wood Chemistry and Wood Composites: Wood Adhesion and Adhesives. USA: CRC Press.

Quintana G, Velasquez J, Betancourt S, Ganan P. 2009. Binderless fiberboard from steam exploded banana bunch. Industrial crops and products 29, 60-66.

Saputro EP. 2007. Studi Pembuatan Papan Partikel Binderless Dari Inti Kenaf (Hibiscus cannabinus L.) dengan Autoclave Pretreatment. [Skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Surdiding R. 1983. Gluability of Rotary-Cut Veneers of Some Indonesian Woods Using Adhesives Extended With Nami and Cassava Flours [Disertasi]. Philippines: University of The Phillipines

Surdiding R, Koroh DN, Syamani FA, Yanti H, Nurhaida, Saad S, Sucipto T. 2007. Analisis Perekatan Kayu. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Wahyudin I. 2009. Pemanfaatan Mikroba Rumen Ruminansia dan Ampas Tebu (Sugar cane Bagasse) sebagai Sumber Energi Alternatif Masa Depan. http://www.imamwahyudin.blogspot.com/. [diakses pada 30 Mei 2009] Widyorini R, Xu J, Umemura K, Kawai S. 2005. Manufacturing and Properties of

Binderless Particleboard from Bagasse I: Effect of Raw Material Type, Storage Methods, and Manufacturing Process. Journal Wood Science 51:648–654.

Widyorini R. 2007. Self-Bonding Characterization of Non-Wood Lignocellulosic Materials [Disertasi]. Japan: Laboratory of Sustainable Materials, RISH, Kyoto University

Xu J, Han G, Wong ED, Kawai S. 2003. Development of Binderless Particleboard from Kenaf Core Using Steam-Injection Pressing. Journal Wood Science 49:327–332.

Youngquist JA, Krzysik AM, English BW, Spelter HN, Chow P. 1996. Agricultural Fibers for Use in Building Components. Proceeding 7286. Madison, WI: Forest Products Society: 123-134

Lampiran 1 Perhitungan kebutuhan bahan baku untuk pembuatan papan partikel bagas

A. Kebutuhan partikel bagas untuk papan partikel swa adhesi

Kerapatan papan sasaran : 0,6 g/cm3

Ukuran papan : 20 cm x 20 cm x 1 cm

Berat Kering Tanur Papan Partikel : Kerapatan x Volume

: 0,6 g/cm3 x (20 cm x 20 cm x 1 cm) : 240 g + spilasi 10 %

: 264 g

B. Kebutuhan partikel bagas dan perekat untuk pembuatan 1 lembar papan partikel pada berbagai kadar perekat

1. Kadar perekat 6 %

Perbandingan antara bagas : UF = 100 % : 6 % a. Berat kering tanur partikel bagas yang dibutuhkan

= {(100/106) x 240 g} + spilasi 10 % = 249,06 g

b. Berat perekat UF padat yang dibutuhkan = (6/106) x 240 g

= 13,58 g

Berat perekat UF cair (RSC = 35 %) yang dibutuhkan = ((100/35) x 13,58 g} + spilasi 10 %

= 42,68 g

2. Kadar perekat 8 %

Perbandingan antara bagas : UF = 100 % : 8 % a. Berat kering tanur partikel bagas yang dibutuhkan

= {(100/108) x 240 g} + spilasi 10 % = 244,44 g

b. Berat perekat UF padat yang dibutuhkan = (8/108) x 240 g

= 17,78 g

Berat perekat UF cair (RSC = 35 %) yang dibutuhkan = ((100/35) x 17,78 g} + spilasi 10 %

= 55,88 g

3. Kadar perekat 10 %

Perbandingan antara bagas : UF = 100 % : 10 % a. Berat kering tanur partikel bagas yang dibutuhkan

= {(100/110) x 240 g} + spilasi 10 % = 240 g

b. Berat perekat UF padat yang dibutuhkan = (10/110) x 240 g

= 22,69 g

Berat perekat UF cair (RSC = 35 %) yang dibutuhkan = ((100/35) x 22,69 g} + spilasi 10 %

Lampiran 2 Hasil pengujian kerapatan papan partikel ampas tebu Waktu Pengukusan (menit) Kadar Perekat (%) Waktu Kempa

(menit) Ulangan p (cm) l (cm) t (cm) v (cm³) bku (g) ρ (g/cm³)

Rata-rata (g/cm³) 30 0 10 1 10.029 10.082 1.010 102.118 59.269 0.580 0.610 2 10.057 10.017 0.996 100.283 62.274 0.621 3 10.032 10.067 0.988 99.730 62.640 0.628 30 0 15 1 10.034 10.066 0.948 95.700 63.393 0.662 0.637 2 10.060 10.061 0.919 92.965 60.991 0.656 3 10.051 10.043 0.990 99.923 59.280 0.593 45 0 10 1 10.025 10.075 0.976 98.603 61.630 0.625 0.620 2 10.045 10.061 0.927 93.706 61.677 0.658 3 10.022 10.040 1.016 102.181 58.998 0.577 45 0 15 1 10.077 10.079 0.930 94.447 61.363 0.650 0.667 2 10.078 10.097 0.926 94.223 66.154 0.702 3 10.087 10.057 0.948 96.140 62.335 0.648 30 6 10 1 9.998 10.073 0.869 87.462 63.135 0.722 0.761 2 10.020 10.039 0.828 83.285 65.903 0.791 3 10.000 10.052 0.870 87.478 67.312 0.769 30 6 15 1 10.021 10.054 0.853 85.957 67.620 0.787 0.745 2 10.009 10.048 0.888 89.277 64.008 0.717 3 10.010 10.052 0.894 89.925 65.846 0.732 45 6 10 1 10.043 10.012 0.854 85.845 64.074 0.746 0.732 2 10.032 9.994 0.902 90.455 66.404 0.734 3 10.012 10.055 0.893 89.840 64.317 0.716 45 6 15 1 10.014 10.051 0.867 87.210 64.632 0.741 0.719 2 10.005 10.046 0.857 86.137 60.371 0.701 3 10.023 10.041 0.889 89.495 63.973 0.715

Lampiran 2 (Lanjutan) Waktu Pengukusan (menit) Kadar Perekat (%) Waktu Kempa

(menit) Ulangan p (cm) l (cm) t (cm) v (cm³) bku (g) ρ (g/cm³)

Rata-rata (g/cm³) 30 8 10 1 10.193 10.205 0.871 90.549 64.861 0.716 0.727 2 10.155 10.212 0.829 85.935 63.390 0.738 3 10.168 10.206 0.872 90.461 65.696 0.726 30 8 15 1 10.180 10.221 0.850 88.412 62.996 0.713 0.723 2 10.167 10.210 0.866 89.834 64.466 0.718 3 10.179 10.216 0.847 88.022 65.049 0.739 45 8 10 1 10.176 10.217 0.836 86.891 66.401 0.764 0.733 2 10.182 10.230 0.847 88.221 63.996 0.725 3 10.202 10.176 0.888 92.184 65.432 0.710 45 8 15 1 10.229 10.178 0.864 89.926 63.803 0.710 0.740 2 10.230 10.182 0.854 88.902 67.060 0.754 3 10.168 10.230 0.852 88.615 67.013 0.756 30 10 10 1 10.108 10.126 0.833 85.205 66.312 0.778 0.768 2 10.130 10.117 0.852 87.287 66.520 0.762 3 10.116 10.159 0.855 87.884 67.102 0.764 30 10 15 1 10.156 10.150 0.834 85.989 65.863 0.766 0.767 2 10.149 10.151 0.830 85.457 66.388 0.777 3 10.104 10.127 0.834 85.359 64.729 0.758 45 10 10 1 10.137 10.143 0.801 82.303 66.591 0.809 0.805 2 10.099 10.154 0.820 84.028 64.729 0.770 3 10.144 10.121 0.812 83.362 69.641 0.835 45 10 15 1 10.084 10.127 0.831 84.858 64.031 0.755 0.766 2 10.124 10.155 0.835 85.841 63.753 0.743 3 10.088 10.150 0.808 82.708 66.215 0.801

Lampiran 3 Hasil pengujian kadar air papan partikel ampas tebu Waktu Pengukusan (menit) Kadar Perekat (%) Waktu Kempa

(menit) Ulangan bku (g) bko (g) KA (%)

Rata-rata (%) 30 0 10 1 59.269 55.015 7.732 7.803 2 62.274 57.773 7.791 3 62.640 58.062 7.885 30 0 15 1 63.393 58.919 7.593 7.698 2 60.991 56.674 7.617 3 59.280 54.949 7.882 45 0 10 1 61.630 56.984 8.153 7.988 2 61.677 57.160 7.902 3 58.998 54.674 7.909 45 0 15 1 61.363 57.023 7.611 7.565 2 66.154 61.693 7.231 3 62.335 57.796 7.853 30 6 10 1 63.135 58.927 7.141 7.137 2 65.903 61.545 7.081 3 67.312 62.797 7.190 30 6 15 1 67.620 63.240 6.926 7.147 2 64.008 59.607 7.383 3 65.846 61.462 7.133 45 6 10 1 64.074 59.817 7.117 7.129 2 66.404 61.962 7.169 3 64.317 60.053 7.100 45 6 15 1 64.632 60.324 7.141 7.235 2 60.371 56.316 7.200 3 63.973 59.586 7.362

Lampiran 3 (Lanjutan) Waktu Pengukusan (menit) Kadar Perekat (%) Waktu Kempa

(menit) Ulangan bku (g) bko (g) KA (%)

Rata-rata (%) 30 8 10 1 64.861 60.811 6.660 6.631 2 63.390 59.368 6.775 3 65.696 61.710 6.459 30 8 15 1 62.996 59.245 6.331 6.304 2 64.466 60.680 6.239 3 65.049 61.170 6.341 45 8 10 1 66.401 62.345 6.506 6.624 2 63.996 60.111 6.463 3 65.432 61.206 6.905 45 8 15 1 63.803 60.280 5.844 5.751 2 67.060 63.477 5.645 3 67.013 63.361 5.764 30 10 10 1 66.312 62.336 6.378 6.688 2 66.520 62.347 6.693 3 67.102 62.716 6.993 30 10 15 1 65.863 62.425 5.507 5.756 2 66.388 62.885 5.570 3 64.729 60.955 6.191 45 10 10 1 66.591 62.266 6.946 6.846 2 64.729 60.470 7.043 3 69.641 65.360 6.550 45 10 15 1 64.031 59.990 6.736 6.548 2 63.753 59.920 6.397 3 66.215 62.168 6.510