TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

disusun oleh : Rois Setiyo Utomo

NIM : 005214109

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS & TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2007

CORROSION RATE OF STAINLESS STELL 304 AFTER

WELDING IN SULFURIC ACID pH 1

A FINAL PROJECT

Submit for The Partial Fulfillment of Requirements to Obtain the Sarjana Technic Degree

In Mechanical Engineering

By :

Rois Setiyo Utomo Student number : 005214109

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SAINS & TECHNOLOGI FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

LAJU KOROSI BAJA TAHAN KARAT 304 YANG TELAH

MENGALAMI PENGELASAN DALAM LARUTAN H2SO4 pH 1

Disusun oleh : Rois Setiyo Utomo

NIM : 005214109

Telah disetujui oleh :

Pembimbing I

Budi Setyahandana, S.T., M.T. Tanggal : Oktober 2007

TUGAS AKHIR

LAJU KOROSI BAJA TAHAN KARAT 304 YANG TELAH

MENGALAMI PENGELASAN DALAM LARUTAN H2SO4 pH 1

Dipersiapkan dan ditulis oleh : Rois Setiyo Utomo

NIM : 005214109

Telah dipertahankan didepan panitia penguji pada tanggal 02 Oktober 2007 dan dinyatakan memenuhi syarat.

Susunan Panitia Penguji

Ketua : Ir. Rines, M.T. ...

Sekretaris : Budi Sugiharto, S.T., M.T. ...

Anggota : Budi Setyahandana, S.T., M.T. ...

Yogyakarta, 02 Oktober 2007 Fakultas Sains & Teknologi

Universitas Sanata Dharma Yogyakarta

Dekan

Ir. Gregorius Heliarko, S.J., S.S., B.S.T., M.A., M.sc.

Dengan ini saya menyatakan bahwa dalam Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, Oktober 2007 Penulis

Rois Setiyo Utomo

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa atas berkat dan bimbingan-Nya hingga terselesaikannya penyusunan Tugas Akhir ini, dengan judul “Laju Korosi Baja Tahan Karat 304 Dalam Larutan H2SO4 pH 1 Setelah Mengalami

Pengelasan”. Adapun penyusunan tugas akhir ini merupakan salah satu syarat memperoleh gelar Sarjana Teknik Jurusan Teknik Mesin Fakultas Sains & Teknologi Universitas Sanata Dharma. Dalam penyusunan Tugas Akhir ini, penulis akan meneliti Laju Korosi Baja Tahan Karat (Stainless Steel) 304 dalam larutan H2SO4 pH 1 pada suhu 70oC selama 6 jam dilanjutkan pada suhu 290C

selam 18 jam setelah mengalami pengelasan.

Pada kesempatan ini penulis mengucapakan terima kasih atas segala bantuan sehingga tugas akhir ini dapat terselesaikan dengan baik, kepada :

1. Tuhan Yang Maha Esa atas segala berkat dan bimbingan-Nya selama pengerjaan tugas ini.

2. Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc. selaku Dekan Fakultas Sains & Teknologi Universitas Sanata Dharma.

3. Budi Sugiharto, S.T., M.T. selaku Ketua Jurusan dan Ketua Program Studi Jurusan Teknik Mesin Universitas Sanata Dharma.

4. Budi Setyahandana, S.T., M.T. selaku dosen pembimbing utama penyusunan Tugas Akhir.

5. Seluruh staf dan laboran jurusan Farmasi Universitas Sanata Dharma

Dharma.

Penulis menyadari masih banyak kekurangan, demi kesempuranan tugas ini penulis dengan kesungguhan hati dan lapang dada menerima kritik dan saran yang bersifat membangun guna lebih sempurnanya tugas akhir ini. Akhir kata semoga tugas akhir ini dapat bermanfaat bagi penulis pada khususnya dan bagi pembaca pada umumnya. Terima kasih.

Yogyakarta, September 2007

Penulis

UCAPAN SPESIAL :

YESUS KRISTUS

BAPAK & IBU

ADEK FRIDA IKA

TEKNIK MESIN ’00’

TIM BTM (YURIS WERENFRIDUS BAUR)

TIM VOLCANO (ABAH WIN, PUR, HADI)

KOS BG (KANG BG SEKELUARGA, BANG KIS, ADNAN, HERU)

DAFTAR ISI

HALAMAN JUDUL... i

HALAMAN JUDUL (INGGRIS)... ii

HALAMAN PENGESAHAN... iii

HALAMAN PERYATAAN ... v

KATA PENGANTAR ... vi

HALAMAN PERSEMBAHAN ... viii

DAFTAR ISI... ix

DAFTAR GAMBAR ... xi

DAFTAR TABEL... xii

INTISARI... xiii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang Masalah... 1

1.2. Tujuan Penelitian ... 1

1.3. Batasan Masalah ... 2

1.4. Sistematika Penulisan ... 2

BAB II TINJAUAN PUSTAKA ... 4

2.1. Klasifikasi Besi dan Baja ... 4

2.1.1. Besi... 4

2.1.2. Baja ... 5

2.1.2.1 Baja Berdasarkan Kandungan Karbon ... 5

2.1.2.2 Sifat-Sifat Baja ... 6

2.1.2.3 Pengaruh Spesifik Unsur Paduan pada Baja ... 8

2.2. Struktur Mikro... 11

2.2.1. Diagram Fasa Besi Karbida ... 11

2.3. Pengujian Bahan ... 14

2.4. Perlakuan Panas ( Heat Treatment )... 14

2.4.1. Quenching atau Hardening... 14

2.4.2. Tempering ... 15

2.4.3. Normalising... 15

2.4.4. Annealing ... 15

2.5. Korosi Pada Logam... 16

2.5.1. Korosi Secara Umum ... 16

2.5.2. Jenis-Jenis Korosi Pada Stainless Steel ... 17

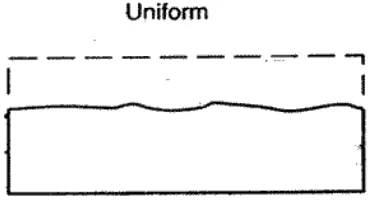

2.5.2.1 Uniform Corrosion ... 18

2.5.2.2 Pitting Corrosion ... 19

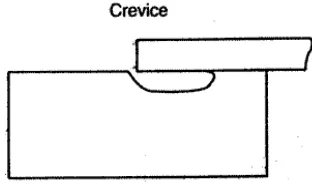

2.5.2.3 Crevice Corrosion ... 21

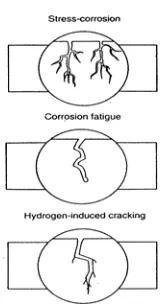

2.5.2.4 Stress Corrosion Cracking... 22

2.5.2.5 Intergranular Corrosion... 24

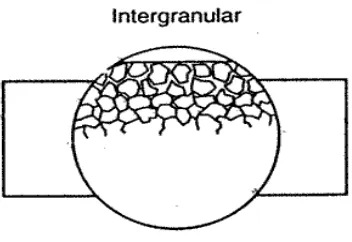

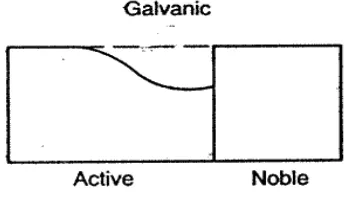

2.5.2.6 Galvanic Corrosion ... 25

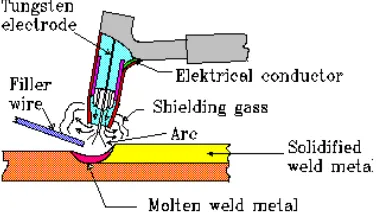

2.6 Pengelasan Berperisai Tungsen (TIG) ... 26

BAB III METODE PENELITIAN... 28

3.1. Bagan Alir penelitian ... 28

3.2. Bahan dan Peralatan... 29

3.2.1 Bahan ... 29

3.2.2 Peralatan... 30

3.3. Proses Pembuatan H2SO4 pH 1 Dan Proses Pencelupan ... 31

3.4. Analisis Hasil ... 33

BAB IV HASIL DAN PEMBAHASAN... 34

4.1. Data Percobaan ... 34

4.2. Analisis Perhitungan ... 36

BAB V PENUTUP... 45

5.1. Kesimpulan ... 45 DAFTAR PUSTAKA

LAMPIRAN

Gambar 2.1 Diagram struktur mikro baja karbon ... 10

Gambar 2.2 Diagram keseimbangan besi karbon ... 13

Gambar 2.3 Pembentukan spontan lapisan oksida... 17

Gambar 2.4 Korosi uniform ... 19

Gambar 2.5 Ilustrasi pitting corrosion pada SS ... 21

Gambar 2.6 Skema proseskimia pitting corrosion ... 21

Gambar 2.7 Ilustrasi crevice corrosion ... 22

Gambar 2.8 Ilustrasi stress cracking corrosion ... 23

Gambar 2.9 Ilustrasi korosi pada butir... 25

Gambar 2.10 Ilustrasi terjadinya korosi antara dua logam ... 26

Gambar 2.11 Alat pengelasan TIG... 27

Gambar 3.1 Diagram alir penelitian... 28

Gambar 3.2.1.1 Baja Tahan Karat 304 yang dilas ... 29

Gambar 3.2.1.2 Larutan H2SO4 pekat 96%... 29

Gambar 3.2.2.1 Tabung reaksi ... 30

Gambar 3.2.2.2 pH meter elektrik... 30

Gambar 3.2.2.3 Timbangan digital ... 31

Gambar 3.2.2.4 Water bath ... 31

Gambar 4.1.1 Benda uji mula-mula ... 34

Gambar 4.1.2 Benda uji setelah mengalami pencelupan sealama 2 minggu ... 34

Gambar 4.1.3 Gambar benda uji ... 35

DAFTAR TABEL

Tabel 4.1 Data laju korosi SS 304 setelah mengalami pengelasan ... 35

Tabel 4.2.1 Laju korosi SS 304 dalam larutan H2SO4 pH1 ... 42

Tabel 4.2.2 Diagram laju korosi... 43

Tabel 4.2.3.Data Penelitian Yuris W.B spesimen 1... 44

Tabel 4.2.4 Data Penelitian Yuris W.B spesimen 2... 44

Penelitian ini bertujuan untuk mengetahui laju korosi Baja Tahan Karat (Stainless Steel) 304 dalam larutan H2SO4 pH 1. Proses pencelupan dilakukan

pada suhu 700C selama 6 jam dilanjutkan pada suhu 290C selama 18 jam setiap harinya. Hal ini untuk mendekatkan pada penggunaan secara nyata di dalam prakteknya

Spesimen yang telah mengalami pengelasan TIG dibersihkan dari kerak kemudian diukur, digambar, ditimbang dan dicatat berat awalnya. Selanjutnya spesimen dicelup ke dalam larutan H2SO4 pH 1 pada suhu 700C selama 6 jam

dilanjutkan pada suhu 290C selama 18 jam setiap harinya selama 3 bulan.

Hasil dari penelitian menunjukkan adanya penyusutan berat spesimen, hal ini terlihat jelas pada minggu pertama sampai minggu ke- III, dengan laju korosi 4.1666.10-5 gram/jam, 2,3809.10-5 gram/jam dan 1,190.10-5 gram/jam. Dan tidak terjadi pengurangan berat pada minggu ke-IX sampai minggu ke-XII, sehingga laju korosi 0 gram/jam.

ABTRACTION

This examination purpose to discovered corrosion rate Stainless Steel 304 in sulfuric acid pH 1. Immerse process do in 700C temperature for 6 hours and than in 290C temperature for 18 hours every day.This point to aplicate use for real condition in the practise.

Specimen atfer TIG welding cleaned from crust and than measured, drawing, balanced, and record the first weight. And than specimen immerse to sulfuric acid pH1 in 700C temperature for 6 hours and than in 290C temperature for 18 hours every day for 3 month.

The result examination showing decreasing of specimen wight, this point show clearly in first week until third week, with corrosion rate 4,1666.10-5 gr/hours, 2,3809.10-5 gr/hours and 1,190.10-5 gr/hours. And there is no wight decrease in 9th until 12th ,until corrosion rate 0 gr/hours.

PENDAHULUAN

1.1. Latar Belakang Masalah

Berkembangnya jaman dan teknologi mempengaruhi keanekaragaman kebutuhan manusia. Penerapan teknologi di negara-negara industri maju dengan pesat. Hampir semua peralatan dan mesin-mesin industri serta komponen-komponennya dirancang sedemikian rupa sehingga hingga dapat diketahui kekuatan maksimum dan umur pakainya. Hal ini membutuhkan waktu penelitian dan ketelitian yang tinggi. Serangkaian proses kimia diperlukan untuk mendapatkan baja dengan sifat mekanik yang diinginkan, misalnya : keuletan, ketangguhan, kekerasan, tahan korosi dan lain-lain.

Dalam tugas akhir ini penulis melakukan penelitian pengaruh Larutan H2SO4 dengan pH 1 terhadap laju korosi Stainless Steel 304 yang telah

mengalami pengelasan.

1.2. Tujuan Penelitian

Tujuan penelitian ini adalah :

1. Mengetahui laju korosi Stainless Steel 304 yang telah mengalami pengelasan dalam lingkungan H2SO4 dengan pH 1.

2

1.3. Batasan Masalah

Judul dari Tugas Akhir yang penulis susun sebenarnya bisa mencakup permasalahan yang luas. Maka agar pembahasannya tidak terlalu banyak dan lebih terarah, maka penulis memberikan batasan permasalahan sebagai berikut :

1. Bahan yang digunakan dalam penelitian adalah Stainless Steel tipe 304 yang telah mengalami pengelasan.

2. Proses pembuatan larutan H2SO4 dengan pH 1 dengan kondisi awal H2SO4

pekat 96 %.

3. Benda kerja yang akan diteliti dimasukkan ke dalam tabung kimia berisi larutan H2SO4 dengan pH 1. Kemudian tabung ditutup supaya gas dari

larutan tidak mengkorosi lingkungan sekitar.

1.4. Sistematika Penulisan

Penulisan Tugas Akhir ini akan dibagi dalam beberapa bagian, yaitu : 1. Bab I membahas mengenai latar belakang penelitian, batasan masalah,

tujuan penelitian, dan sistematika penulisan.

2. Bab II membahas mengenai tinjauan pustaka yang berisi klasifikasi besi dan baja, sifat-sifat baja, pengaruh unsur spesifik pada baja, struktur mikro besi dan baja, jenis-jenis korosi, dan pengelasan TIG yang dilakukan. 3. Bab III membahas mengenai metode penelitian yang berisi skema

penelitian, bahan yang digunakan, alat-alat yang digunakan.

BAB II

TINJAUAN PUSTAKA

2.1. Klasifikasi Besi dan Baja

Dengan pesatnya teknologi manfaat nuklir yang dahulunya dipakai sebagai

senjata perang maka sekarang nuklir banyak dimanfaatkan untuk mencukupi

kebutuhan manusia. Pemanfaatan iptek nuklir memiliki banyak keunggulan oleh

adanya sifat radiasi yang mudah dideteksi sampai kadar yang sangat rendah, berdaya

tembus besar dan dapat dikendalikan baik arah, luas berkas maupun energi

partikelnya.

Baja merupakan bahan yang memiliki banyak keunggulan terutama mengenai

ketangguhan, keuletan dan ketahanan terhadap korosi. Karena keunggulan tesebut,

dari tahun ke tahun penggunaan baja semakin meningkat.

Baja Tahan Karat (Stainless Steel) sangat cocok untuk pembuatan

tabung-tabung reaksi untuk reaksi-reaksi nuklir. Contoh penggunaan Stainless Steel adalah

tabung Reaktor SAMOP (Sub Critical Assembly for Mo99 Prad Action).

2.1.1. Besi

Besi merupakan elemen logam penyusun utama pada baja. Pada suhu 1539ºC, besi

cair mulai membeku. Pada pendinginan selanjutnya, larutan padat menunjukkan titik

henti pada 1400ºC dan pada suhu ini besi mengalami perubahan susunan kristal. Besi

pada suhu 1539 – 1400ºC disebut besi dengan susunan δ. Besi dengan suhu 1400 –

910ºC disebut dengan susunan ∂. Besi dengan suhu 910 – 768 ºC disebut besi β. Besi dengan suhu 768ºC sampai suhu kamar disebut besi α.

2.1.2. Baja

Untuk mendapatkan baja, harus dilakukan serangkaian proses peleburan

bijih besi yang merupakan hasil tambang yang dilebur dalam dapur tinggi untuk

mendapatkan besi mentah (pig iron). Besi mentah hasil dapur tinggi masih

mengandung unsur-unsur C, Si, Mn, P dan S dengan jumlah yang cukup besar.

Kandungan-kandungan unsur tersebut perlu dikurangi agar diperoleh baja yang sesuai

dengan keinginan. Proses pembuatan baja dapat diartikan sebagai proses yang

bertujuan untuk mengurangi kadar C, Si, Mn, P, dan S dari besi mentah lewat proses

oksidasi peleburan.

2.1.2.1 Baja Berdasarkan Kandungan Karbon

Berdasarkan kadar karbon baja dibagi menjadi 3 yaitu:

a. Baja karbon rendah (<0,3%)

Semakin sedikit unsur karbon yang ada maka semakin mendekati sifat

besi murni. Baja karbon rendah ditinjau dari kekuatannya memiliki sifat

sedang, liat, serta tangguh. Baja ini mudah di mesin dan mampu las.

b. Baja karbon sedang (0,3% - 0,6%)

Baja ini lebih keras dari baja karbon rendah, dan sifatnya juga lebih

kuat dan tangguh tetapi kurang liat. Sifat baja karbon sedang dapat diubah

6

c. Baja karbon tinggi (0,6% - 1,4%)

Memiliki sifat lebih keras tapi kurang liat dan tangguh. Maka, untuk

mempertinggi ketahanan terhadap aus dengan cara heat treatment dan untuk

mengurangi sifat getasnya di temper. Baja jenis ini dipergunakan untuk

pembuatan pegas, alat-alat pertanian dan lain-lain.

AISI (American Iron and Steel Institute) dan SAE (Societi of Automotive

Engineers) memberi kode untukbaja karbon biasa dengan seri 10xx. Dua

angka terakhir menunjukan kandungan karbon (C) dalam baja tersebut.

Sebagai contoh : seri 1050 berarti baja karbon dengan kandungan C sebesar

0,50 % berat. Seri 1080 berarti baja karbon dengan kandungan karbon sebesar

0,80 % berat.

2.1.2.2 Sifat-Sifat Baja

1. Malleability / dapat ditempa

Adalah kemampuan suatu logam untuk dapat dengan mudah dibentuk, baik

dalam keadaan dingin maupun panas tanpa terjadi retak (misal menggunakan

hammer atau dirol).

2. Ductility / ulet

Adalah kemampuan suatu logam untuk dapat dibentuk dengan tarikan tanpa

3. Toughness / ketangguhan

Adalah kemampuan suatu logam untuk dibengkokkan beberapa kali tanpa

mengalami retak.

4. Hardness / kekerasan

Adalah kemampuan suatu logam untuk dapat menahan penetrasi logam lain

5. Strength / kekuatan

Adalah kemampuan suatu logam untuk dapat menahan gaya yang bekerja atau

kemampuan untuk menahan deformasi

6. Weldability / mampu las

Adalah kemampuan suatu logam untuk dapat mudah dilas, baik menggunakan

las listrik, karbit, atau gas.

7. Corrosion resistance / tahan korosi

Adalah kemampuan suatu logam untuk dapat menahan korosi atau karat akibat

kelembaban udara, zat-zat kimia, dan lain-lain.

8. Machinability / mampu mesin

Adalah kemampuan suatu logam untuk dapat dikerjakan dengan mesin (misal

mesin bubut, frais, dan lain-lain).

9. Elasticity / kelenturan

Adalah kemampuan suatu logam untuk kembali ke bentuk semula tanpa

8

10.Britlleness / kerapuhan

Adalah sifat logam yang mudah retak dan pecah. Sifat ini berhubungan dengan

kekerasan dan merupakan kebalikan dari ductility.

2.1.2.3 Pengaruh Spesifik Unsur Paduan pada Baja

a. Unsur paduan Sulfur ( S ) dan Phospor ( P )

Semua baja mengandung unsur S dan P. Unsur-unsur S dan P ini sebagian

berasal dari kotoran terbawah biji besi sebelum diolah dalam dapur tinggi.

Kadar S dan P harus dibuat sekecil mungkin karena unsur S dan P akan

menurunkan kualitas dari baja. Kadar S dalam jumlah banyak menjadikan baja

rapuh pada suhu tinggi (panas) sedangkan unsur P menjadikan baja rapuh pada

suhu rendah (dingin). Kadang-kadang unsur P perlu ditambahkan pada baja agar

mudah dikerjakan dengan mesin perkakas dan agar mendapatkan ukuran tatal

lebih kecil ketika dikerjakan dengan mesin otomatis.

b. Unsur paduan Mangan ( Mn )

Semua baja mengandung mangan , karena mangan sangat diperlukan dalam

pembuatan baja. Kadar mangan lebih kecil dari 0,6 % tidak dianggap sebagai

unsur paduan karena tidak mempengaruhi sifat baja secara menyolok. Unsur

mangan dalam proses pembuatan baja berfungsi sebagai deoksider (pengikat O2

) sehingga proses peleburan dapat berlangsung secara baik. Kadar mangan

c. Unsur paduan Nikel ( Ni )

Unsur nikel memberi pengaruh yang sama, yaitu menurunkan suhu kritis dan

kecepatan pendinginan kritis. Apabila kadar Ni cukup banyak maka akan

menjadikan baja austenit pada suhu kamar. Ni membuat struktur butiran halus

sehingga menaikan keuletan baja.

d. Unsur pada Silikon ( Si )

Unsur silikon selalu terdapat dalam baja. Unsur silikon menurunkan laju

perkembangan gas sehingga mengurangi sifat berpori baja. Silikon akan

menaikkan tegangan tarik baja dan menurunkan pendinginan kritis.Unsur

silikon harus selalu ada dalam baja walaupun dalam jumlah yang sangat kecil

hal ini dikarenakan akan memberikan sifat mampu las dan mampu tempa pada

baja.

e. Unsur paduan Cromium (Cr)

Unsur cromium dapat memindahkan titik eutektik ke kiri. Cromium dan korbon

akan membentuk carbida yang akan menaikan kekerasan baja. Cromium akan

menaikan kemampuan potong dan daya tahan alat perkakas, tetapi menurunkan

keuletan. Cromium akan menurunkan kecepatan pendinginan kritis dan

menaikan suhu kritis baja.

f. Unsur paduan Cobalt (Co)

Pada umumnya unsur cobalt digunakan bersama-sama unsur paduan lainya.

10

g. Unsur paduan Tungstem (W), Molibden (Mo), Vanadium (V)

Seperti Cr, unsur - unsur ini akan membentuk carbida dalam baja yang akan

menaikan kekerasan, kemampuan potong dan daya tahan aus baja. Unsur-unsur

ini juga memberikan daya tahan panas pada alat perkakas yang bekerja dengan

kecepatan tinggi. Unsur-unsur ini tidak begitu mempengaruhi kecepatan

pendinginan baja tetapi menaikan titik eutektik baja. Unsur paduan ini terutama

digunakan pada pahat baja HSS (High Speed Steel).

h. Karbon (C)

Karbon merupakan unsur utama pada baja. Dengan Fe maka akan membentuk

Fe3C (sementit). Peningkatan kadar karbon akan menambah kekerasan baja.

Di atas 0,83 % C, kekuatan baja akan turun, meskipun kekerasan baja

bertambah.

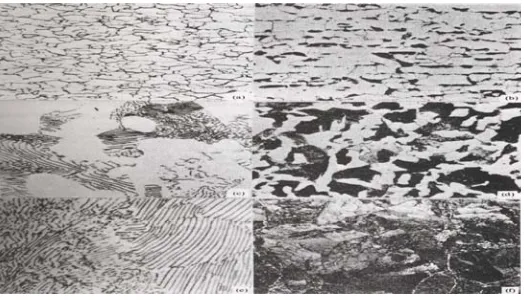

Gambar 2.1 Diagram struktur mikro baja karbon

( Sumber : Tata Surdia, Shinroku Saito, Pengetahuan Bahan Teknik hal 71 )

Perubahan-perubahan yang diakibatkan perbedaan kadar karbon tersaji pada

flek hitam (flek perlit), akibat dari itu berkurang pula flek putih (ferrit = besi murni).

Pada saat kadar karbon mencapai 0,85% maka besi dalam keadaan jenuh terhadap

karbon. Struktur seperti itu disebut perlit lamellar, yaitu campuran yang sangat halus

dan berbentuk batang-batang kristal. Campuran kristal tersebut terdiri dari ferrit dan

sementit. Apabila kadar karbon nilainya bertambah besar, maka sementit akan

berkurang dan flek-flek perlit akan bertambah.

2.2. Struktur Mikro

2.2.1. Diagram Fasa Besi Karbida

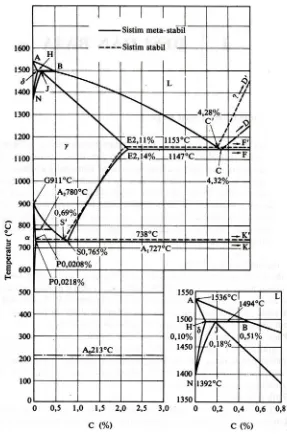

Pada paduan besi karbon terdapat fasa karbida yang disebut sementit dan

juga grafit. Grafit lebih stabil daripada sementit. Titik-titik penting yang tersaji pada

gambar diagram 2.2 adalah :

A : Titik cair besi

B : Titik pada cairan yang ada hubungannya dengan reaksi peritektik.

H : Larutan pada δ yang ada hubungannya dengan reaksi peritektik. Kelarutan maksimum adalah 0,10%.

J : Titik peritektik. Selama pendinginan austenit pada komposisi J, fasa γ

terbentuk dari larutan padat δ pada komposisi H dan cairan pada komposisi B.

N : Titik transformasi dari besi δ dan ke besi γ, titik transformasi A4 dari besi

12

C : Titik eutektik, selama pendinginan fasa γ dengan komposisi E dan sementit

pada komposisi F (6,67% C) terbentuk dari cairan pada komposisi C. Fasa

eutektik ini disebut ledeburit.

E : Titik yang menyatakan fasa γ, ada hubungan dengan reaksi eutektik. Kelarutan maksimum dari karbon 2,14%. Paduan besi karbon sampai komposisi ini

disebut baja.

G : Titik transformasi besi γ dari dan ke besi α. Titik transformasi A3 untuk besi.

P : Titik yang menyatakan ferit, fasa α, ada hubungan dengan reaksi eutectoid. Kelarutan maksimum dari karbon kira-kira 0,02%.

S : Titik eutectoid. Selama pendinginan, ferit pada komposisi P dan sementit

pada komposisi K (sama dengan F) terbentuk simultan dari austenit pada

komposisi S. Reaksi eutectoid ini dinamakan rekasi A1 dan fasa eutectoid ini

disebut perlit.

GS : Garis yang menyatakan hubungan antara temperatur dengan komposisi,

dimana mulai terbentuk ferit dari austenit. Garis ini dinamakan garis a3.

ES : Garis yang menyatakan hubungan antara temperatur dengan komposisi, di

mana mulai terbentuk sementit dari austenit. Garis ini dinamakan garis Acm.

Gambar 2.2 Diagram keseimbangan besi karbon

( Sumber : Tata Surdia, Shinroku Saito, Pengetahuan Bahan Teknik 1987,Hal. 70).

Baja yang berkadar karbon sama dengan komposisi eutectoid dinamakan

14

baja hypoeutectoid. Sedangkan yang berkadar karbon lebih dari komposisi eutectoid

dinamakan baja hypereutectoid.

2.3. Pengujian Bahan

Pengujian bahan dilakukan untuk mengetahui sifat-sifat bahan, seperti :

1. Sifat mekanis dan fisis

2. Sifat kimia.

Pengujian mekanis dapat dibedakan menjadi dua yaitu :

1. Pengujian yang bersifat tidak merusak (non destruktif) dan

2. Pengujian yang bersifat merusak benda uji (destruktif) seperti uji

tarik, uji impak, uji kelelahan, dan uji kekerasan.

2.4. Perlakuan Panas ( Heat Treatment )

Perlakuan panas pada baja dimaksudkan untuk memberikan sifat-sifat yang

lebih baik dengan proses baja dipanaskan sampai suhu tertentu dalam waktu tertentu,

serta proses pendinginannya dengan cara tertentu pula. Pemanasan baja menggunakan

dapur yang pada umumnya berupa dapur listrik atau dapur gas.

Perlakuan panas pada baja dapat berupa :

a) Quenching atau Hardening

b) Tempering

c) Normalising

2.4.1. Quenching atau Hardening

Proses ini dilakukan dengan cara memanaskan baja di atas suhu kritis dan

ditahan dalam waktu tertentu kemudian didinginkan secara cepat. Baja yang sudah

diquenching mempunyai struktur martensit yang dapat membuat baja menjadi lebih

keras. Hal ini juga menaikkan tegangan dalam sehingga baja menjadi getas. Media

yang digunakan sebagai pendingin dapat tergantung dari jenis baja dan lamanya

pemanasan dapat berupa air, solar, oli, dan minyak. Perlakuan panas ini bertujuan

untuk membuat baja menjadi keras.

2.4.2. Tempering

Proses ini dilakukan dengan cara memanaskan baja di bawah suhu kritis

dalam waktu tertentu dan kemudian didinginkan secara perlahan (dilakukan di luar

tungku dengan laju pendinginan 150 - 200ºC). Tujuan dari proses tempering adalah

untuk mengurangi tegangan dalam dan mengubah susunan, sehingga menghasilkan

baja yang lebih ulet dan lunak. Perlakuan panas ini biasanya dilakukan pada baja

yang sudah mengalami proses quenching.

2.4.3. Normalising

Proses ini dilakukan dengan cara memanaskan baja di atas suhu titik ubah

atas. Baja dipanaskan perlahan sampai suhu pemanasan yang terletak di antara 20 -

30ºC di atas suhu pengerasan dan ditahan beberapa saat kemudian didinginkan

16

butiran kasar pada baja. Dengan kata lain normalising bertujuan untuk

mengembalikan struktur baja ke keadaan normal.

2.4.4. Annealing

Proses ini dilakukan dengan memanaskan baja pada suhu 30 - 50ºC di atas

garis GSE pada diagram Fe-C. Baja hypoeutectoid dipanaskan pada suhu 30 - 50ºC di

atas garis GS. Sedangkan baja hypereutectoid dipanaskan pada suhu 30 - 50ºC di atas

garis SE pada diagram Fe-C. Proses annealing bertujuan untuk membuat baja menjadi

lebih plastis dan liat. Sehingga baja yang keras dapat dikerjakan melalui permesinan

atau pengerjaan dingin.

2.5 Korosi Pada Logam 2.5.1. Korosi Secara Umum

Stainless Steel (SS) secara mendasar bukanlah logam mulia seperti halnya

emas (Au) & Platina (Pt) yang hampir tidak mengalami korosi karena pengaruh

kondisi lingkungan, sementara SS masih mengalami korosi. Daya tahan korosi SS

disebabkan lapisan yang tidak terlihat (invisible layer) yang terjadi akibat oksidasi SS

dengan oksigen yang akhirnya membentuk lapisan pelindung anti korosi (protective

layer). Sumber oksigen bisa berasal dari udara maupun air. Material lain yang

memiliki sifat sejenis antara lain Titanium (Ti) dan juga Aluminium (Al).

Secara umum protective layer terbentuk dari reaksi kromium + oksigen

secara spontan membentuk krom-oksida. Jika lapisan oksida S digores/terkelupas,

lingkungan cukup mengandung oksigen (Gambar 2.3). Walaupun demikian kondisi

lingkungan tetap menjadi penyebab kerusakan protective layer tersebut. Pada

keadaan dimana protective layer tidak dapat lagi terbentuk, maka korosi akan terjadi.

Banyak media yang dapat menjadi penyebab korosi, seperti halnya udara, cairan/

larutan yang bersifat asam/basa, gas-gas proses (misal gas asap hasil buangan ruang

bakar atau reaksi kimia lainnya), logam yang berlainan jenis dan saling berhubungan

dan sebagainya.

Gambar 2.3 Pembentukan spontan lapisan oksida

2.5.2. Jenis-Jenis Korosi Pada Stainless Steel

Meskipun alasan utama penggunaan stainless steel adalah ketahanan

korosinya, tetapi pemilihan stainless steel yang tepat mesti disesuaikan dengan

aplikasi yang tepat pula. Pada umumnya, korosi menyebabkan beberapa masalah

18

1. Terbentuknya lubang-lubang kecil/ halus pada tangki dan pipa-pipa sehingga

menyebabkan kebocoran cairan ataupun gas.

2. Menurunnya kekuatan material disebabkan penyusutan/ pengurangan

ketebalan/ volume material sehingga 'strength' juga menurun, akibatnya dapat

terjadi retak, bengkok, patah dan sebagainya.

3. Penampilan permukaan material menjadi tidak menarik disebabkan kerak

karat ataupun lubang-lubang

4. Terbentuknya karat-karat yang mungkin mengkontaminasi zat atau material

lainnya, hal ini sangat dihindari khususnya pada proses produksi makanan.

Secara umum korosi pada stainless steel dapat dikategorikan sbb. :

1. Uniform Corrosion

2. Pitting Corrosion

3. Crevice Corrosion

4. Stress Corrosion Cracking

5. Intergranular Corrosion

6. Galvanic Corrosion

2.5.2.1 Uniform Corrosion

Uniform corrosion terjadi disebabkan rusaknya seluruh atau sebagian

protective layer pada SS sehingga SS secara merata akan berkurang/aus terlihat pada

kuat maupun alkali panas. Asam hidroklorit dan asam hidrofluor adalah lingkungan

yang perlu dihindari SS apalagi dikombinasikan dengan temperatur serta konsentrasi

yang cukup tinggi.

Gambar 2.4 Korosi uniform yang menyebabkan berkurangnya dimensi permukaan

benda secara merata.

2.5.2.2 Pitting Corrosion

Korosi berupa lubang-lubang kecil sebesar jarum, dimana dimulai dari

korosi lokal (bukan seperti uniform corrosion). Pitting corrosion ini awalnya terlihat

kecil dipermukaan SS tetapi semakin membesar pada bagian dalam SS yang tersaji

pada gambar 2.5. Korosi ini terjadi pada beberapa kondisi pada lingkungan dengan

PH rendah, temperature moderat, serta konsentrasi klorida yang cukup tinggi (misal

NaCl atau garam di air laut). Pada konsentrasi klorida yang cukup tinggi, awalnya

ion-ion klorida merusak protective layer pada permukaan SS terutama permukaan

yang cacat. Timbulnya cacat ini dapat disebabkan oleh kotoran sulfida, retak-retak

20

padat. Proses kimia yang terjadi saat pitting korosi ini dapat dilihat dalam gambar 2.6.

Umumnya SS berkadar Krom (Cr), Molybdenum (Mo) dan Nitrogen (N) yang tinggi

cenderung lebih tahan terhadap pitting corrosion. Pada industri petrokimia korosi ini

sangat berbahaya karena menyerang permukaan dan penampakan visualnya sangat

kecil, sehingga sulit untuk diatasi dan dicegah terutama pada pipa-pipa bertekanan

tinggi.

Ketahanan material terhadap pitting korosi jenis ini di formulasikan sbb :

PREN = %Cr + (3,3 x %Mo) + (16 x %N)

Satu hal yang menyebabkan pitting corrosion sangat serius bahwa ketika

lubang kecil terbentuk, maka lubang ini akan terus cenderung berkembang (lebih

besar dan dalam) meskipun kondisi SS tersebut sangat tertutup atau tidak dapat

tersentuh sama sekali. Oleh karena itu dalam mendesain material untuk lingkungan

kerja yang besar kemungkinan terjadinya pitting korosi digunakan nilai PREN,

sebagai acuan. Contohnya bila dibandingkan antara SS austenitik seperti 304, 316L,

dan SS super-austenitik seperti UR 6B. SS 304 memiliki komposisi (dalam %): <

0,015 C, 18.5 Cr, 12 Ni sedangkan untuk SS 316L memiliki komposisi : < 0,030 C,

17.5 Cr, 13,5 Ni, 2,6 Mo. SS super-austenitik UR 6B memiliki komposisi : < 0,020 C,

20 Cr, 25 Ni, 4,3 Mo, dan 0,13 N. Dengan komposisi yang berbeda maka nilai PREN

demikian maka UR B6 memiliki ketahanan akan pitting korosi paling kuat sedangkan

304 memiliki ketahanan pitting korosi yang terlemah.

Gambar 2.5 IIustrasi pitting corrosion pada material SS.

Gambar 2.6 Skema proses kimia yang terjadi saat pitting corrosion menyerang dan

terus merusak logam SS.

2.6.2.3 Crevice Corrosion

Korosi jenis ini sering terjadi di daerah yang kondisi oksidasi terhadap krom

(Cr) SS sangat rendah atau bahkan tidak ada sama sekali (miskin oksigen). Sering

pula terjadi akibat desain konstruksi peralatan yang tidak memungkinkan terjadinya

oksidasi tersebut misal celah antara gasket/ packing, celah yang terbentuk akibat

pengelasan yang tidak sempurna, sudut-sudut yang sempit, celah/ sudut antara 2 atau

22

yang sangat sempit (celah, sudut, takik dsb) seperti disajikan pada gambar 2.7.

Crevice Corrosion dapat dipandang sebagai pitting corrosion yang lebih berat/ hebat

dan terjadi pada temperature dibawah temperature moderate yang biasa menyebabkan

pitting corrosion. Cara untuk menghindari masalah ini, salah satunya dengan

membuat desain peralatan lebih 'terbuka' walaupun kenyataannya sangat sulit untuk

semua aplikasi.

Gambar 2.7 Ilustrasi crevice corrosion yang menyerang saat 2 material bertemu dan

membentuk celah sempit, sehingga terjadi perbedaan kandungan oksigen yang

menyebabkan korosi.

2.5.2.4 Stress Corrosion Cracking

Dalam kondisi kombinasi antara tegangan (baik tensile, torsion,

compressive maupun thermal) dan lingkungan yang korosif maka SS cenderung lebih

cepat mengalami korosi. Karat yang mengakibatkan berkurangnya penampang luas

efektif permukaan SS menyebabkan tegangan kerja (working Strees) pada SS akan

bertambah besar. Korosi ini dapat terjadi pula misal pada pin, baut-mur dengan

welding dan sebagainya. Ilustrasi dari korosi ini dapat dilihat pada gambar 2.8.

Korosi ini meningkat jika part yang mengalami stress berada di lingkungan dengan

kadar klorida tinggi seperti air laut yang temperaturnya cukup tinggi. Sebagai

akibatnya aplikasi SS dibatasi untuk menangani cairan panas bertemperatur di atas 50

0

C bahkan dengan kadar klorida yang sangat sedikit sekalipun (beberapa ppm). SS

yang cocok korosi ini adalah austenitic SS disebabkan kadar Nikel-nya (Ni) relative

tinggi. Grade 316 tidak lebih tahan secara siknifikan dibanding 304. Duplex SS

(misal 2205/ UR 45N) lebih tahan dibanding 304 atau 316 bahkan sampai temperatur

aplikasi 150oC dan super duplex akan lebih tahan lagi terhadap stress corrosion

cracking. Pada beberapa kasus, korosi ini dapat dikurangi dengan cara penembakan

permukaan logam dengan butir pasir logam, atau juga meng-annealing setelah SS

selesai proses permesinan, sehingga dapat mengurangi tegangan pada permukaan

logam.

Gambar 2.8 Ilustrasi stress-cracking-corrosion akibat adanya tegangan sisa dan

24

2.5.2.5 Intergranular Corrosion

Korosi ini disebabkan ketidak sempurnaan mikrostruktur SS. Ketika austenic

SS berada pada temperature 425-850 oC (temperatur sensitasi) atau ketika dipanaskan

dan dibiarkan mendingin secara perlahan (seperti halnya sesudah welding atau

pendinginan setelah annealing) maka karbon akan menarik krom untuk membentuk

partikel kromium karbida (chromium carbide) di daerah batas butir (grain boundary)

struktur SS. Formasi kromium karbida yang terkonsentrasi pada batas butir akan

menghilangkan/ mengurangi sifat perlindungan kromium pada daerah tengah butir.

Sehingga daerah ini akan dengan mudah terserang oleh korosi (Gambar 2.9).

Umumnya SS dengan kadar karbon kurang dari 2 % relative tahan terhadap korosi

ini. Ketidak sempurnaan mikrostruktur ini diperbaiki dengan menambahkan unsur

yang memiliki daya tarik terhadap Karbon lebih besar untuk membentuk karbida,

seperti Titanium (misal pada SS 321) dan Niobium (misal pada SS 347). Cara lain

adalah dengan menggunakan SS berkadar karbon rendah yang di tandai indeks 'L'

-low carbon steel- (misal 316L atau 304L). SS dengan kadar karbon tinggi juga akan

tahan terhadap korosi jenis ini asalkan digunakan pada temperatur tinggi pula (misal

Gambar 2.9 Ilustrasi korosi pada butir akibat terjadinya sensitasi krom (Cr).

2.5.2.6 Galvanic Corrosion

Galvanic corrosion terjadi disebabkan sambungan dissimilar material (2

material yang berbeda terhubung secara elektris/ tersambung misal baut dengan mur,

paku keling/ rivet dengan body tangki, hasil welding dengan benda kerja) dan atau

terendam dalam larutan elektrolit, sehingga dissimilar material tersebut menjadi

semacam sambungan listrik. Mekanisme ini disebakan satu material berfungsi

sebagai anoda dan yang lainnya sebagai katoda sehingga terbentuk jembatan

elektrokimia tersaji pada gambar 2.10. Dengan terjadinya hubungan elektrik tersebut

maka logam yang bersifat anoda akan lebih mudah terkorosi. Urutan tersebut

ditunjukkan pada seri elektrokimia logam berikut :

Logam deret sebelah kiri cenderung menjadi anoda (mudah berkarat)

sementara logam sebelah kanan cenderung menjadi katoda. Galvanic corrosion ini

26

" Perbedaan ke-mulia-an dissimilar material

" Rasio luas permukaan dissimilar material, dan konduktifitas larutan

Gambar 2.10 Ilustrasi terjadinya korosi antara dua logam yang berbeda jenis

keaktifannya (logam A dan B).

2.6 Pengelasan Berperisai Tungsen (TIG)

Proses ini merupakan suatu metode pengelasan dengan jalan dimana suatu

busur api listrik dipertahankan di antara sebuah elektroda tungsen yang bukan mampu

habis yang pada hakekatnya berdiri sendiri, dalam suatu atmosfer argon murni,

dengan atau tanpa tambahan kecil gas-gas berfaedah lain. Perisai gas mencegah

kontaminasi logam las oleh udara. Permukaan paduan alumunium ditutupi oleh

lapisan oksida tahan api bertitik lebur tinggi yang harus dihilangkan sebelum suatu

las yang memuaskan dapat dibuat. Suatu kawat pengisi dapat juga ditambahkan pada

tepi depan genangan cairan untuk membentuk las. Ini merupakan salah satu sifat

busur api arus bolak-balik sehingga menghilangkan oksida yang kuat selama proses

Proses pengelasan TIG dipakai bila diperlukan las yang rapi, berkualitas

tinggi, dan ekonomis untuk ketebalan sampai 6 mm. Untuk ketebalan yang lebih dari

6 mm, biasanya digunakan pengelasan MIG, atau proses pengelasan busur api logam

lainnya. Lubang-lubang akar, di dalam sambungan pipa dengan atau tanpa sisipan

yang mampu lebur dimasuki dengan menggunakan pengelasan TIG karena penetrasi

dapat dikontrol untuk memberikan suatu akhir siraman yang halus.

BAB III

METODE PENELITIAN

3.1. Bagan Alir penelitian

Bagan alir penelitian ditunjukkan di dalam gambar 3.1 :

Benda Uji Pembuatan Larutan H2SO4

pH 1 Pencelupan Benda Uji ke dalam Larutan H2SO4 pH 1

pada suhu 700C selama 6 jam dilanjutkan pada suhu 290C

selama 18 jam. Dilakukan secara periodik selama 3

bulan

Gambar 3.1 Diagram alir penelitian

3.2. Bahan dan Peralatan 3.2.1 Bahan

a. Spesimen / benda uji

Bahan yang digunakan sebagai spesimen adalah baja tahan karat 304, dengan komposisi : Cr = 18,358 %, Ni = 8,408 %, C = 0,047 %, Fe = 70,47 %

Gambar 3.2.1.1 Baja Tahan Karat 304 Yang Dilas b. Larutan H2SO4 pekat 96 %.

Larutan H2SO4 pekat 96 % ini dibeli dari toko kimia MULTI KIMIA Jln C.

Simanjuntak Yogyakarta.

Gambar 3.2.1.2 Larutan H2SO4 pekat 96 %.

30

3.2.2 Peralatan

Peralatan yang digunakan dalam penelitian ini adalah :

a. Tabung Reaksi, milik Laboratorium Analisis, Jurusan Farmasi Universitas Sanata Dharma, Yogyakarta.

Gambar 3.2.2.1 Tabung Reaksi

b. pH Meter Elektrik Digital, milik Laboratorium Analisis, Jurusan Farmasi Universitas Sanata Dharma, Yogyakarta.

Gambar 3.2.2.2 pH meter Digital

c. Timbangan Elektrik Digital, milik Laboratorium Analisis dan Instrumen, Jurusan Farmasi Universitas Sanata Dharma, Yogyakarta.

Gambar 3.2.2.3 Timbangan Digital

d. Water Bath dan Termometer , milik Laboratorium Analisis, Jurusan Farmasi Universitas Sanata Dharma, Yogyakarta.

Gambar 3.2.2.4 Water Bath

3.3. Proses Pembuatan Larutan H2SO4 pH 1 Dan Proses Pencelupan

Proses pembuatan larutan H2SO4 pH 1 dari larutan H2SO4 pekat 96 %

dilakukan pencampuran dengan aquades.

32

Langkah-langkah dalam proses tersebut : 1. Peralatan dan bahan yang disiapkan :

- Tabung reaksi

- Larutan H2SO4 pekat 96 %

- Pipet

- pH Meter Elektrik Digital - Aquades

2. Dalam keadaan normal kadar H2SO4 = 0,1 N = 4,9 gr/ltr maka untuk

memperoleh larutan H2SO4 pH 1dari larutan H2SO4 pekat 96 % dengan berat

jenis 1,18 diambil 4,33 ml. Ini diperoleh dari : x ml/ltr

18

ditambahkan aquades sedikit demi sedikit sampai volumenya 1 liter. Kemudian diukur pHnya dengan menggunakan pH Meter.

3. Spesimen dimasukkan ke dalam tabung reaksi yang telah berisi Larutan H2SO4 pH 1.

4. Tabung reaksi dimasukkan ke dalam water bath yang telah diatur suhunya. 5. Proses pencelupan dilakukan pada suhu larutan dalam tabung 700 C selama 6

jam dan suhu 290C selama 18 jam. Hal ini untuk mendekatkan pada penggunaan secara nyata di dalam prakteknya.

6. Dalam waktu 1 minggu spesimen diambil, dikeringkan dan ditimbang. Setelah itu spesimen dicelup ke dalam larutan yang sama dengan volume sama yaitu 1 liter. Karena adanya penguapan maka setiap hari perlu ditambahkan larutan untuk menjaga pH dan kejenuhannya.

3.4. Analisis Hasil

Secara garis besar, penelitian ini bertujuan untuk mendapatkan laju korosi Stainless Steel 304 yang telah mengalami pengelasan TIG dalam larutan H2SO4

pH 1 pada suhu 700C selama 6 jam dilanjutkan pada suhu 290C selama 18 jam.

BAB IV

HASIL DAN PEMBAHASAN

4.1. Data Percobaan

Data Percobaan Laju Korosi Stainless Steel 304 Pada Larutan H2SO4 pH 1.

Benda uji mula-mula :

Benda uji setelah mengalami pencelupan selama 2 minggu :

Data Spesiman (benda uji)

1. Tebal benda uji = 3 mm

2. Tebal benda uji dengan lasan = 3.5 mm

3. Berat mula-mula = 36.242 gram

Data Laju Korosi Stainless Steel 304 yang telah mengalami pengelasan.

36

4.2. Analisis Perhitungan

Rumus laju korosi diperoleh dari konversi rumus kelajuan benda :

t

Dari rumus di atas menjadi

t

Dalam persoalan ini digunakan Δ y dengan satuan gram dan waktu dihitung

dalam satuan Jam. Hal ini dikarenakan untuk mempermudah pengamatan. Dalam

penilitian ini benda uji dicelupkan kedalam larutan H2SO4 pH 1 dengan suhu 700C

selama 6 jam dilanjutkan pada suhu 290C selama 18 jam setiap harinya. Hal ini untuk

mendekatkan pada keadaan sebenarnya.

Luas spesimen = luasI +luas II + luas III

Luas 1 = ( 31,5 mm x 49,4 mm)

Luas II = ( 31,5 mm x 49,4 mm)

Dari data diperoleh Laju Korosi :

1. Laju korosi pada minggu I :

Berat mula-mula = 36,242 gram

Berat pada minggu I = 36,235 gram

Berat mula-mula = 36,235 gram

Berat pada minggu II = 36,231 gram

38

Laju korosi minggu II =

168

3. Laju korosi pada minggu III :

Berat mula-mula = 36,231 gram

Berat pada minggu III = 36,229 gram

Laju korosi minggu III =

168

Berat mula-mula = 36,229 gram

Berat pada minggu IV = 36,227 gram

Waktu = 168 jam

= 36,237 gram – 36,227 gram = 0,002 gram

Laju korosi minggu IV =

168

Berat mula-mula = 36,227 gram

Berat pada minggu V = 36,225 gram

Laju korosi minggu V =

168

Berat mula-mula = 36,225 gram

Berat pada minggu VI = 36,224 gram

Waktu = 168 jam

Δy = Berat mula-mula – Berat pada minggu VI

40

Laju korosi minggu VI =

168

7. Laju korosi pada minggu VII :

Berat mula-mula = 36,224 gram

Berat pada minggu VII = 36,223 gram

Laju korosi minggu VII =

168

8. Laju korosi pada minggu VIII :

Berat mula-mula = 36,223 gram

Berat pada minggu VIII = 36,222 gram

Waktu = 168 jam

Δy = Berat mula-mula – Berat pada minggu VIII

t L

y korosi

Laju = Δ

Laju korosi minggu VIII=

168

=1,766.10-5 gram/dm2/jam=4,239.10-4gram/dm2/hari

9. Laju korosi pada minggu IX :

Berat mula-mula = 36,222 gram

Berat pada minggu IX = 36,222 gram

Laju korosi pada minggu IX =

168

Berat mula-mula = 36,222 gram

Berat pada minggu X = 36,222 gram

Waktu = 168 jam

Δy = Berat mula-mula – Berat pada minggu X

42

Laju korosi pada minggu X =

168

11. Laju korosi pada minggu XI :

Berat mula-mula = 36,222 gram

Berat pada minggu XI = 36,222 gram

Laju korosi pada minggu XI =

168

12. Laju korosi pada minggu XII :

Berat mula-mula = 36,222 gram

Berat pada minggu XII = 36,222 gram

Waktu = 168 jam

Δy = Berat mula-mula – Berat pada minggu XII

t L

y korosi

Laju = Δ

Laju korosi pada minggu XII =

168

Tabel 4.2.1 Laju korosi SS 304 setelah mengalami pengelasan dalam larutan H2SO4

44

Diagram laju korosi SS 304 setelah mengalami pengelasan dalam larutan H2SO4

pH 1

Diagram laju korosi SS 304 setelah mengalami pengelasan dalam larutan H2SO4

pH 1

Pada minggu pertama terjadi perubahan warna yang dulunya emas gelap

menjadi agak terang.

Pada Minggu ke-IX sampai minggu ke-XII tidak terjadi perubahan berat

benda uji sehingga laju korosi sama dengan nol.

Dari hasil penelitian yang dilakukan Yuris Werenfridus Baur (2007) tentang

Laju korosi Baja Tahan Karat (Stainless Steel) 304 tanpa pengelasan dan prosedur

pencelupan yang sama ternyata tidak terjadi perubahan apapun. Maka dapat diambil

kesimpulan bahwa terjadinya korosi SS 304 yang telah mengalami pengelasan

BAB V

PENUTUP

5.1. Kesimpulan

Dari hasil penelitian, maka dapat diambil kesimpulan sebagai berikut : Terjadi Korosi pada SS 304 yang telah mangalami pengelasan sampai minggu ke- VIII. Pada minggu berikutnya tidak terjadi korosi.

5.2 Saran

1. Gunakanlah baja yang mempunyai kadar karbon rendah. Dengan sedikitnya kadar karbon maka kemampun mengikat krom sedikit sehingga dengan adanya kadar krom yang banyak maka katahanan terhadap korosi meningkat.

2. Lakukanlah perlakuan panas (tempering) pasca pengelasan untuk melarutkan endapan.

DAFTAR PUSTAKA

Bahan Kuliah Bahan Teknik Manufaktur, ATMI, Solo

Korosi, www.tasteel/main.php, diakses 05 April 2007

Kenyon, W, Diterjemahkan Dines Ginting, 1985, Dasar-dasar Pengelasan, Erlangga, Jakarta.

Chamberlain, J. & Trethewey, KR. Korosi Untuk Mahasiswa Dan Rekayasawan, Gramedia Pustaka Utama, Jakarta.

TIG Welding Proces, www.alu-info.dk/Html/alulib/modul/A00537.htm, diakses 23 juni 2007

Setyahandana, B., Bahan Kuliah Bahan Teknik Manufaktur, Universitas Sanata Dharma, Yogyakarta

Sumanto, Pengetahuan Bahan Untuk Mesin Dan Listrik, Andi Offset, Yogyakarta