PROSES PRODUKSI JELLY UD.KURNIA JAYA

MANDIRI SEMARANG

Oleh :

PARAMITA INGGA

NIM : 08.70.0089

Program Studi : Teknologi Pangan

Laporan kerja praktek ini telah disetujui dan dipertahankan di hadapan sidang penguji pada tanggal :15 Juli 2011

Semarang, 24 Agustus 2011

Fakultas Teknologi Pertanian

Universitas Katolik Soegijapranata

Pembimbing Lapangan Pembimbing Kerja Praktek

Citra Maharani Ir. Sumardi., MSc.

Dekan

1. PROFIL PERUSAHAAN

1.1. Sejarah Perusahaan

Perusahaan Kurnia Jaya Mandiri semula merupakan perusahaan home industry yang memproduksi Nata de coco yang didirikan pada tahun 1998 oleh Bapak dan Ibu Masswad Kurniawan. Mula-mula home industry ini beralamat di jalan M.T. Haryono 9 dan jalan Potro Sari Raya 10, Srondol, Semarang. Namun pada tahun 2001 lokasi produksi berpindah ke di Jalan Gatot Subroto Blok V No 20 (Kawasan Industri Candi,Semarang) karena permintaan konsumen yang terlalu besar sehingga lokasi produksi pun tidak dapat memenuhi permintaan tersebut. Kemudian selain Nata de coco, mereka mengembangkan usaha dengan menambahkan produk yaitu Jelly. Semula peralatan yang digunakan untuk proses produksi masih sangat sederhana yaitu dandang, kompor minyak tanah, dan mesin seal manual. Semuanya dijalankan dengan menggunakan tenaga manusia.

Dengan berkembangnya usaha tersebut, mereka menambah mesin seal yang sebelumnya 2 mesin seal, bertambah menjadi 24 buah, dengan 24 orang tenaga kerja dan dapat menghasilkan produk jelly sebanyak 9600-14400 cup per hari. Namun karena semakin meningkatnya permintaan dari konsumen maka metode ini dinilai kurang efektif, sehingga Bapak dan Ibu Masswad memutuskan mengganti tenaga manusia dengan memakai mesin semi otomatis

Dengan penggantian menjadi mesin semi otomatis, maka dibutuhkan tenaga kerja yang lebih sedikit namun menghasilkan produk yang lebih banyak. Dalam 1 hari bisa dihasilkan

jelly sebanyak 24000 cup. Pemasaran jelly makin meluas, dan permintaan makin

1.2.Visi dan Misi Perusahaan

Visi dari Perusahaan jelly Kurnia Jaya Mandiri adalah menyediakan bahan pangan, dalam bentuk jelly maupun minuman yang layak dikonsumsi serta terjangkau harganya. Sedangkan Misi dari Perusahaan UD. Kurnia Jaya Mandiri adalah memuaskan konsumen dengan memberikan kualitas produk terbaik serta mendapatkan keuntungan yang maksimal.

1.3. Lokasi dan Tata Letak Perusahaan

Semula UD Kurnia Jaya Mandiri terletak di Jalan MT.Haryono 9 Semarang dan Jalan Potro Sari Raya 10, Srondol, Semarang. Namun pada akhir tahun 2001, usaha berkembang makin pesat dan produksi di lokasi usaha lama tidak dapat lagi memenuhi permintaan konsumen sehingga proses produksi berpindah lokasi ke Kawasan Industri Candi. Lokasi pabrik yang baru berada di Jalan Gatot Subroto blok V no 20, Semarang. Kawasan Industri Candi merupakan suatu kawasan yang meliputi pertokoan, perindustrian dan perumahan.

Pemilihan lokasi Kawasan Industri Candi ini didasarkan dengan berbagai pertimbangan yaitu area pabrik yang cukup luas karena merupakan tempat di mana kawasan khusus pabrik berada, dekat dengan sungai yang memudahkan pembuangan limbah cair, kawasan aman dari banjir, tenaga kerja mudah didapat dari sekitar pabrik, air mudah diperoleh, dan listrik dari PLN tercukupi. Tata letak pabrik sangat mempengaruhi efisiensi kerja keselamatan kerja, dan biaya yang dikeluarkan. Tata letak pabrik yang baik akan memudahkan penanganan proses, distribusi barang-barang yang dibutuhkan untuk pengolahan, kenyamanan, dan keseluruhan kerja.

(a) (b) Gambar 1. Tata Letak Pabrik (a) Bangunan perusahaan bagian depan (b)Bangunan perusahaan bagian belakang.

1.4. Struktur Organisasi Perusahaan

Pada perusahaan Jelly Kurnia Jaya Mandiri menerapkan prinsip sentralisasi yaitu melakukan sistem organisasi terpusat pada pemilik perusahaan. Jadi seluruh bagian memiliki tanggung jawab pada pemilik perusahaan. Hal ini dilakukan untuk pengawasan, kontrol dan mempermudah pengelolaan strategi pemasaran terhadap produk jelly yang dihasilkan. Perusahaan ini merupakan suatu perusahaan perorangan yaitu suatu bentuk badan usaha di mana pemiliknya adalah perorangan yang melakukan pekerjaan untuk mendapatkan laba. Modal perusahaan perseorangan berasal dari pemilik saja, jadi semua harta kekayaan pemilik adalah milik perusahaan yang artinya bila perusahaan mengalami kegagalan, semua harta kekayaan tersebut menjadi tanggungan untuk hutang-hutangnya. Perusahaan perorangan dapat dengan mudah didirikan asal telah mendapat izin dari pemerintah daerah mengenai lapangan kerja tersebut.

Ada beberapa bagian dalam struktur organisasi diperusahaan Kurnia Jaya Mandiri terdiri yang terdiri atas:

Sebagai pemilik sekaligus direktur perusahaan yang bertugas sebagai pengambil keputusan, menyusun strategi perusahaan, menentukan gaji perusahaan, memeriksa laporan dari bidang produksi maupun pemasaran. Jabatan direktur ini dijabat oleh Ibu Inge Wibowo yang bertanggung jawab untuk menyusun strategi agar dapat mencapai tujuan perusahaan, mengkoordinasi semua kegiatan di dalam perusahaan tersebut, menentukan gaji dan bonus karyawan, mengatur dan membawahi divisi-divisi lain serta menentukan pendistribusian barang.

2. Bagian Pemasaran

Pada bagian pemasaran bertugas memasarkan barang, maupun menyusun strategi pemasaran. Pada bagian pemasaran ini membawahi bagian administrasi dan supervisor. Bagian administrasi bertanggungjawab pada membuata atau menerima surat niaga,non niaga dan membuat anggaran. Sedangkan bagian supervisor bertugas terhadap para sales, yaitu penempatan dan evaluasi kerja para sales, menerima keluhan konsumen serta melaporkan kepada direktur perusahaan. Bagian pemasaran juga ditunjang oleh bagian produk barang jadi dan gudang. Bagian produk barang jadi mengontrol masuknya produk dalam truk pemasaran serta membuat laporan atas produk yang siap untuk dipasarkan. Bagian gudang mencatat penerimaan dan pengeluaran barang, pengaturan barang serta stok barang yang meliputi bahan baku, bahan tambahan, cup, seal, dan kotak kardus.

3. Bagian Produksi

Pada bagian produksi ini, mempunyai wewenang terhadap pimpinan untuk mengatur seluruh buruh pabrik terhadap penempatan bagian produksi, mengatur jalannya proses produksi termasuk kesiapan mesin, bahan supaya dicapai hasil produksi yang maksimal.

4. Bagian personalia

• Menerima dan mengeluarkan tenaga kerja

• Menyelesaikan permasalahan, baik antar sesama karyawan maupun antara pimpinan dan karyawan.

• Memberi teguran pada karyawan yang pekerjaannya tidak beres, sering membolos,

berkelahi, dll.

1.5. Ketenagakerjaan

Perusahaan Jelly Kurnia Jaya Mandiri memiliki karyawan sekitar 125 orang. Karyawan yang bekerja pada bagian produksi jelly Kurnia Jaya Mandiri merupakan karyawan yang memiliki banyak pengalaman dan sudah bekerja lebih lama karena dibutuhkan ketrampilan khusus dalam proses pemasakannya, sehingga tidak ada bubuk Jelly yang menggumpal atau belum larut saat akan dimasukkan dalam cup, serta hilangnya aroma minuman. Untuk bagian produksi sendiri ada 50karyawan yang mana dibagi menjadi 2 shift (masing-masing shift ada 25karyawan di bagian produksi). Sisanya kurang lebih 70 karyawan bekerja di bagian pengemasan, sopir, dan bagian administrasi.

Tenaga kerja yang ada di Kurnia Jaya Mandiri dibagi menjadi dua golongan yaitu : Direktur

Kepala Bagian Pemasaran Kepala Bagian Produksi

a. Karyawan tetap

Karyawan tetap adalah karyawan yang bekerja secara tetap dan terikat pada suatu perusahaan. Karyawan tetap ini meliputi kepala bagian pemasaran, kepala bagian produksi, administrasi, supervisor, personalia, administrasi produksi, dan teknisi. Karyawan-karyawan tersebut memiliki tingkat pendidikan yang tinggi dan keahlian khusus. Sistem pembayaran untuk karyawan tetap adalah pada akhir bulan.

b. Karyawan tidak tetap

Karyawan tidak tetap meliputi karyawan yang bekerja berdasarkan sistem kontrak dan karyawan bagian produksi. Sistem kontrak berlaku selama 3-4 bulan pada saat permintaan jelly meningkat, terutama pada saat menjelang hari raya Idul Fitri. Besar upah karyawan produksi bagian pengemasan sekunder dan tersier tergantung pada berapa banyak pengemasan sekunder dan tersier yang dapat diselesaikan. Sistem pembayaran untuk karyawan tidak tetap dilakukan pada akhir minggu, sedangkan sales akan mendapat komisi 2 % dan uang makan harian selain gaji pokok bulanan.

Para karyawan Perusahaan Jelly Kurnia Jaya Mandiri jam kerja hari Senin hingga Sabtu. Jam kerjanya dibagi menjadi 2 shift yaitu shift pertama mulai pukul 08.00 hingga pukul 17.00 (dengan istirahat siang pada pukul 12.00 hingga 12.30) dan shift yang kedua dengan jam kerja pukul 17.00 sampai pukul 03.00. Kecuali pada hari Jumat, karyawan diberi waktu istirahat yang lebih lama, mulai pukul 11.45 – 13.00. Hal ini merupakan salah satu upaya perusahaan untuk menghormati para pekerjanya yang beragama islam yang hendak melaksanakan Sholat Jumat. Jam lembur akan diberlakukan apabila seorang karyawan masih bekerja di luar jam kerja yang ditetapkan. Karyawan yang bekerja lembur akan mendapat uang lembur yang biasanya dihitung per jam.

Semua karyawan dan staff harus mematuhi peraturan yang diberlakukan di pabrik ini: - Untuk kedisiplinan, karyawan dan staff bekerja dari hari senin sampai sabtu full

dari pukul 08.00-17.00. Bila terlambat lebih dari 15menit maka harus pulang, dan jika sudah terlambat 3 kali maka akan dikeluarkan.

- Tidak boleh merokok selama produksi atau selamaberada di wilayah pabrik. - Jam istirahat 45menit dari pukul 12.00-12.45

- Untuk bagian produksi, pemasakan diwajibkan memakai sepatu boot dan rambut harus diikat, berpakaian sopan, untuk wanita tidak diperbolehkan memakai perhiasan dan berdandan yang berlebihan. Sedangkan untuk karyawan cowok rambut tidak boleh panjang.

- Untuk bagian penimbangan bahan diwajibkan memakai masker, rambut diikat.

2. SPESIFIKASI RPODUK

2.1. Jenis-jenis produk

Produk yang dihasilkan Perusahaan Kurnia Jaya Mandiri dibagi menjadi dua garis besar yaitu produk jelly dan minuman sari kelapa. Produk-produk tersebut mempunyai berbagai macam jenis dengan komposisi bahan dan rasa yang berbeda.Nata de coco yang diproduksi Perusahaan Jelly Kurnia Jaya Mandiri digunakan untuk pelengkap jelly dan untuk minuman sari kelapa. Perusahaan ini tidak memproduksi nata dari awal, atau memproduksi mulai dari air kelapa yang diberi mikroba, hal ini dikarenakan pembuatan nata ini dapat berisiko terhadap kerusakan nata, sehingga tidak efektif dalam proses produksinya. Sehingga perusahaan ini membeli nata yang sudah jadi, tetapi masih harus melalui proses pembersihan, penghilangan keasaman (sampai pH netral), pemotongan bentuk dadu dan panjang-panjang, baru bisa dicampurkan dalam jelly atau minuman sari kelapa.

Spesifikasi minuman sari kelapa : Produk Es Doger, Es Teller, dan minuman sari kelapa mempunyai komposisi yang hampir sama, yakni dengan penambahan sari kelapa (nata de coco). Pada Es Doger dan Es Teller menggunakan nata berbentuk serut, sedangkan pada minuman sari kelapa menggunakan nata berbentuk kotak-kotak. Bentuk nata yang terdapat pada produk Es Doger dan Es Teller sama, namun

essence yang digunakan pada kedua produk ini berbeda. Pada Es Doger

menggunakan essence coconut dan framboze, sedangkan pada Es Teller menggunakan essence nangka dan coconut.

proses tersebut nata kemudian dipotong dengan menggunakan mesin. Mesin pemotong nata yang digunakan ada dua, yakni untuk memotong nata berbentuk kotak dan berbentuk serut. Nata yang sudah ada dalam bentuk potongan ini sudah siap untuk dicampurkan pada produk.

Akan tetapi, fokus pembahasan pada laporan ini adalah produk jelly. Produk jelly

dan minuman sari kelapa ini dijual dengan harga yang relatif murah, karena target ditujukan ke konsumen menengah ke bawah. Namun demikian, kualitas produk masih tetap terjamin baik dari segi kebersihan, rasa, serta keamanan produk. Jenis jelly yang diproduksi di UD Kurnia Jaya Mandiri yaitu Jelly mini, Jelly Puding, dan Jelly Mixfruit, dan Jelly Lolly. Perbedaan formula kedua produk ini adalah pada produk jelly formula benzoat lebih banyak dibanding dengan produk minuman sari kelapa.

2.1.1. Jelly Mini

Untuk produk Jelly Mini dibuat dengan kemasan 10 ml dengan komposisinya adalah air, gula, asam sitrat, karagenan, sodium siklamat, essence, dan pewarna makanan. Pada jam kerja 08.00-17.00 bisa menghasilkan 13 kali masakan, di mana setiap masakan bisa menghasilkan ±12500 cup dengan menggunakan mesin double jacket 100 liter. Untuk kemasan sekunder berupa mika yang bisa diisi 10cup jelly mini, dan untuk kemasan tersiernya berupa dos yang bisa diisi 24mika.

Gambar 2. Jelly mini

Untuk produk Jelly Puding dibuat dengan kemasan 120 ml dengan komposisinya adalah air, gula, asam sitrat, karagenan, sodium siklamat, asam benzoat, essence, pewarna makanan, dan clody. Pada jam kerja 08.00-17.00 bisa menghasilkan 23 kali masakan, di mana tiap masakan menghasilkan ±2000 cup dengan mesin double jacket 220liter. Untuk kemasan sekundernya berupa dos yang bisa diisi 24cup jelly pudding.

Gambar 3. Jelly pudding

2.1.3. Jelly Mixfruit

Untuk produk Jelly Mix Fruit dibuat dengan kemasan 50 ml dengan komposisinya adalah air, gula, asam sitrat, karagenan, nata de coco, sodium siklamat, asam benzoat, essence, dan pewarna makanan. Pada jam kerja 08.00-17.00 bisa menghasilkan 13kali masakan, di mana setiap masakan bisa menghasilkan ±4.500 cup dengan mesin double jacket 220liter. Untuk kemasan sekundernya yaitu berupa

Gambar 4. Jelly mixfruit

2.1.4. Jelly Lolly

Untuk produk Jelly Lolly dibuat dengan kemasan memanjang dengan 70 ml. komposisinya adalah karagenan, gula, air, asam sitrat, sodium benzoate, sodium sitrat, aroma, pewarna, dan vitamin C. Pada jam kerja 08.00-17.00 bisa menghasilkan 15 kali masakan, di mana setiap masakan bisa menghasilkan 1.600 – 1.700 cup. Untuk kemasan sekundernya yaitu berupa plastic yang bisa diisi 10cup jelly lolly, dan untuk kemasan tersiernya yaitu berupa dos yang bisa diisi 15plastik dan ada juga yang diisi 10plastik.

Gambar 5. Jelly Lolly

2.2. Kapasitas Produksi

dengan nata 51.600 cup per harinya, dan untuk jelly lolly sebanyak 25.500 cup per harinya. Sedangkan kapasitas untuk minuman sari kelapa (es teller, es doger, dan sari kelapa) sebanyak 50.600 cup per harinya.

2.3. Orientasi Pasar

3. PROSES PRODUKSI

3.1. Bahan-bahan yang digunakan

3.1.1. Air

Bahan baku utama dalam produksi jelly adalah air, karena sebagian produk yang dihasilkan komposisinya adalah air. Sehingga air ini dapat mempengaruhi mutu produk yang ditinjau dari segi penampakan tekstur dan cita rasa yang dihasilkan. Kebutuhan air pada pabrik Kurnia Jaya Mandiri ini adalah 15.0000 liter per hari. Air ini digunakan untuk proses produksi, pendingin produk yang telah jadi, pencucian mesin dan peralatan, umpan boiler dalam proses produksi. UD Kurnia Jaya Mandiri mempunyai sebuah sumur artetis untuk memenuhi kebutuhan akan air. Namun air yang didapat harus diolah terlebih dahulu dengan cara difilter sebanyak 3 kali, karena air yang dihasilkan mengandung kapur dan mangan yang tinggi. Jika tidak difilter terlebih dahulu, menimbulkan bau kecing pada produk.

3.1.2. Gula Pasir

Gula pasir juga merupakan bahan baku dalam produksi jelly. Gula yang digunakan untuk produksi jelly di UD. Kurnia Jaya Mandiri adalah gula rafinasi atau gula yang berwarna putih. Gula rafinasi ini mempunyai warna kristal gula yang putih, halus, dan tingkat pengotor yang rendah sehingga tidak mempengaruhi warna pada produk akhir. Gula pasir berperan dalam hal rasa, menambah nilai nutrisi pada produk, sebagai pengawet, dan mempengaruhi kekuatan gel. Gula akan membantu mengikat air sehingga gel menjadi lebih kokoh dan lebih tahan terhadap kerusakan mekanik. Gula yang digunakan untuk produksi ini didapat dari Gula Thailand dengan merk Angel.

3.1.3. Jelly Powder

yang paling besar dari berat kering dengan kandungan sulfat 15%. Karagenan digunakan untuk memberikan struktur seperti gel. Karagenan yang digunakan berupa bubuk putih. Karagenan yang digunakan pada tiap produk jelly adalah 5 gram per 100 liter larutan jelly.

Untuk karagenan ini diimport dari Jepang, Singapore. Sedangkan di Indonesia karagenan ini didapat dari Island Sun, Garlic, Brand Mayer). Syarat jelly powder yang bisa digunakan untuk produksi yaitu kekenyalan harus baik dan harus cepat merekatkan partikel satu dengan yang lainnya. Penggunaan jelly powder ini harus dituang bersama dengan bahan yang lain, karena jika dituang terpisah maka akan membentuk gumpalan yang mengakibatkan tekstur akhir jelly menjadi tidak baik.

3.1.4. Bahan Tambahan Makanan

3.1.4.1. Asam sitrat

Asam sitrat berfungsi untuk mempertajam flavor , pengawet, dan pemberi rasa asam. Asam Sitrat digunakan dengan penggunaan 225 gram tiap 100 liter larutan. Digunakan untuk Jelly Mini, Lolly, Puding, Mixfruit. Asam sitrat yang digunakan ada yang import dari Cina yaitu merk TTCA, Wifang. Namun kuaitas asam sitrat Cina naik turun keasamannya sehingga asam sitrat yang sering dipakai yaitu Gajah (PT Budi Acid Djaya) Lampung.

3.1.4.2. Sodium Siklamat

Penggunaan pemanis buatan sodium siklamat adalah 250 gram untuk 100 liter larutan jelly

(digunakan untuk Jelly Mini, Jelly Puding dan Jelly Mix Fruit). Sodium Siklamat memiliki fungsi untuk memberikan rasa manis pengganti gula. Sodium siklamat yang biasa dipakai yaitu merk Rajatawon (PT Intimanis, Srondol). Selain itu juga memakai sodium dari PT Chemical Industri Tonggorejo, Pasuruan.

3.1.4.3. Asam Benzoat

3.1.4.4. Kalium sitrat (Tripotassium Citrate/TPC)

TPC berfungsi untuk mengurangi terjadinya sineresis karena bila air yang keluar dari gel terlalu banyak dapat menyebabkan perubahan tekstur dan kenampakan. Namun penambahan TPC juga dibatasi karena bila penambahan garam kalium terlalu banyak akan menyebabkan gel yang terbentuk menjadi rapuh dan meningkatkan kecenderungan terjadinya sineresis. TPC diperoleh dari Sambawa Chambers, India yang diimpor oleh PT. Garlic Bima Mada, Jakarta. Namun karena lebih mahal, maka yang dipakai adalah impor dari Cina.

3.1.4.5. Potassium Sorbat

Na-siklamat diperoleh dari PT Menjangan Sakti Semarang. Potassium sorbet ini merupakan campuran benzoate yang berfungsi untuk pengawet

3.1.4.6. Garam

Garam ditambahkan untuk menambah citarasa dan menetralkan aftertaste yang dihasilkan oleh siklamat. Garam ini ditambahkan dalam jumlah yang sedikit (1sendok atau ±10gram), hanya berfungsi untuk antisipasi bila sodium terlalu pahit.

3.1.4.7. Essence

(Takasako). Sedangkan yang local didapat dari PT Indeso (Indofan), namun kualitas impor dengan yang local berbeda. Essence local banyak mengandung alcohol.

3.1.4.8. Pewarna

Pewarna merupakan bahan tambahan makanan di mana bertujuan untuk meningkatkan daya tarik konsumen terhadap produk, yaitu memberikan warna sesuai dengan flavornya. Pewarna yang digunakan untuk proses produksi jelly di UD. Kurnia Jaya Mandiri adalah carmoisine (CI 14720) untuk warna merah, apple green (CI 46153) dan green FCF untuk warna hijau, brilliant blue (CI 42090) untuk warna biru, sunset yellow (CI 15985) dan tatarzine untuk warna kuning jingga. Pewarna ini didapat dari Butterfield Foodcolour (CV Verra, Tangerang).

3.2. Mesin dan Peralatan

3.2.1. Boiler

Gambar 6. Mesin Boiler

3.2.2. Double jacket

Double jacket terbuat dari stainless steel sehingga tahan karat dan tidak mencemari produk. Tangki double jacket ini digunakan untuk memasak dan mencampur bahan utama dan bahan baku yang digunakan dalam proses produksi jelly maupun minuman sari kelapa. Panas dari alat ini didapat dari mesin double jacket. Ketika uap panas masuk ke dalam

double jacket, maka uap panas akan memasuki seluruh ruangan dalam double jacket

Gambar 7. Mesin Doublel Jacket

3.2.3. Filter

mengandung karbon masuk ke filter karbon, dan terakhir masuk ke filter kapur. Tahapan ini tidak boleh dibalik urutannya.

Gambar 8. Filter air

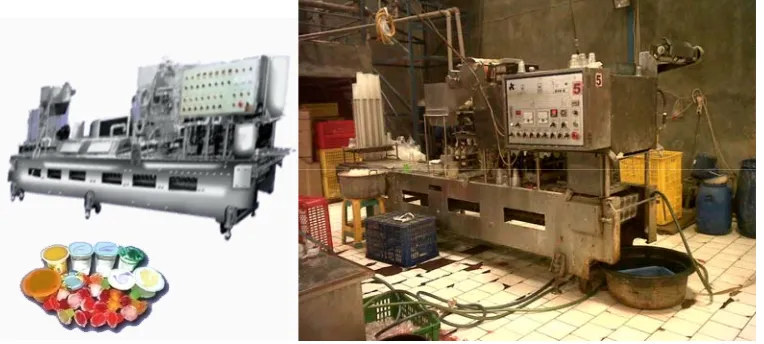

3.2.4. Auto Cup Filling and Sealing Machine

Larutan jelly yang telah dimasak dalam double jacket dialirkan ke dalam mesin filling dan

sealing untuk siap dikemas sesuai dengan ukuran volume yang diinginkan. Pada mesin ini telah diatur juga ukuran cup dan terdapat kran fillier untuk mengisi larutan sesuai dengan ukuran cup tersebut secara otomatis. Proses selanjutnya yaitu heater and seal. Heater

dengan suhu suhu antara 240 – 250 0C supaya seal dapat menempel pada cup dan pada mesin ini juga terdapat detector yang berguna untuk membetulkan letak lead yang tertarik sehingga tidak pas. Kemudian setelah melalui proses heater 1 dan heater 2 maka melewati

Gambar 9. Auto Cup Filling and Sealing Machine

3.2.5. Alat pemotong dan pemasak nata

Alat pemasak nata ini terbuat dari stainless steel dan di bawahnya terdapat kran untuk membuang air. Alat pemasak nata tersebut dibagi menjadi dua jenis menurut ukuran dan bentuknya yaitu mesin steam kecil dengan bentuk silinder yang mampu menampung sebanyak 80 kg nata setiap sekali pemasakan dan mesin steam besar yang berbentuk persegi panjang yang mampu menampung nata sebanyak 180 kg nata setiap kali pemasakan. Pemasakan nata dilakukan berulang kali untuk mendapatkan hasil nata yang bersih dan benar-benar matang. Pada UD Kurnia Jaya Mandiri terdapat 3 alat pemasak nata. Nata yang digunakan oleh UD Kurnia Jaya Mandiri ini ada dua bentuk yaitu bentuk dadu dan serut memanjang. Pada alat pemotong, nata diletakkan pada kotak plastik yang berbentuk kotak besar sehingga membentuk nata dadu. Sedangkan kotak plastic kecil sehingga membentuk nata serut. Prinsip kerja pemotong ini yaitu dengan mendorong kotak plastik untuk melewati mesin pemotong.

Gambar 10. Alat Pemotong nata Gambar 11. Alat Pemasak Nata

3.3. Pengemas Produk

terbuat dari plastik polypropylene (PP), sedangkan lead sebagai penutup cup menggunakan plastic polyethylene (PE).

3.4. Proses Produksi

3.4.1. Penimbangan Bahan Baku dan Bahan Pembantu

Bahan baku pembuatan jelly dan minuman sari kelapa disimpan dalam suatu ruang kecil, di mana pada ruang tersebut juga dilakukan penimbangan bahan baku dan bahan tambahan. Bahan baku ditimbang sesuai dengan standar komposisi formula pembuatan jelly yang telah ditetapkan oleh UD Kurnia Jaya Mandiri. Kemudian dimasukkan dalam kantung plastik bening yang selanjutnya dimasukkan ke bagian pemasakan jelly dan minuman sari kelapa untuk diproses labih lanjut. Pada pembuatan jelly formulasi penambahan benzoate lebih banyak dibanding minuman lainnya.

3.4.2. Pencampuran dan Pemasakan Bahan

Mula-mula dilakukan pendidihan air terlebih dahulu hingga suhu air menjadi 90oC agar mikroorganisme dalam air benar-benar terbunuh. Kemudian bahan-bahan yang telah ditimbang (karagenan, gula, sodium siklamat, benzoate) dimasukkan dan dicampur ke dalam tangki double jacket. Pada tangki double jacket ini terdapat stirrer untuk mengaduk larutan secara merata. Lalu ketika larutan hamper mendidih, dilakukan penambahan

essence dan pewarna untuk menghindari hilangnya senyawa pada saat pemasakan karena

suhu tinggi. Selain itu, penambahan asam sitrat atau citrun dilakukan terakhir untuk menghindari terjadinya inversi yang dapat mengakibatkan produk akhir menjadi lengket. . Proses mixing dan pemasakan dengan metode doublejacket ini menggunakan sumber panas dari boiler.

3.4.3. Filling

Larutan jelly yang telah dimasak dialirkan ke mesin auto cup sealer melalui selang pengisi. Larutan yang dialirkan ini disaring dengan saringan agar larutan jelly benar-benar bebas dari kotoran. Mesin ini bekrja secara otomatis, di mana tiap cup otomatis terisi larutan jelly

pengisian nata dilakukan oleh karyawan dengan menggunakan sendok untuk memasukkan nata ke dalam cup. Kemudian cup berjalan menuju filler yang akan mengisi larutan ke dalam cup. Kecepatan bergeraknya filler ini diatur secara manual oleh operator mesin.

3.4.4. Sealing

Setelah proses filling, dilakukan sealingcup pada cup yang telah terisi larutan jelly dengan menggunakan mesin autocup filling and sealing. Cup yang telah terisi larutan bergerak menuju sealer untuk sealing bagia atas cup. Sealing dengan auto cup filling and sealing machine dilakukan dua kali. Sealing yang pertama berfungsi untuk mengepres plastic seal

supaya dapat melekat pada cup. Sealing kedua digunakan untuk menyempurnakan proses

sealing I supaya kemasan benar-benar sempurna. Suhu heater kedua ini lebih tinggi dari

heater pertama yaitu sekitar 270-290oC. Setelah itu, cup akan melewati cutter untuk memotong lembaran lead sesuai dengan ukuran cup.

3.4.5. Pendinginan

Setelah lead pada cup terpotong dengan sempurna, maka cup tersebut akan masuk ke dalam ember besar yang berisi air. Tujuan perendaman cup jelly ke dalam air ini adalah untuk mendinginkan jelly sehingga tidak terjadi sineresis pada produk akhir, mempercepat proses pemadatan jelly, dan membersihkan cup dari kotoran yang masih menempel pada permukaan luar cup.

3.4.6. Penyortiran

Setelah proses pendinginan, dilakukan proses penyortiran dengan tujuan untuk menyeleksi produk-produk yang rusak atau tidak memenuhi persyaratan yang telah ditentukan oleh pabrik. Proses penyortiran ini dilakukan secara manual sebelum jelly dimasukkan dalam keranjang. Produk jelly dianggap rusak bila lead tidak sempurna, kemasan bocor, dan isi tidak penuh. Jelly yang dianggap rusak ini dimasukkan dalam keranjang, dan bila cup

3.4.7. Pengemasan

Proses yang terakhir yaitu pengemasan, tujuannya untuk menjaga produk agar tidak mudah terkontaminasi ataupun rusak, serta menjaga kualitas produk. Larutan jelly dimasukkan dalam cup primer yaitu berupa cup plastic dan film. Kemasan yang digunakan produk ini didapatkan dari supplier. Kemudian dilakukan pengemasan dengan pengemas sekunder dan tersier jika jelly telah diinkubasi selama ±24 jam. Jelly dan minuman ini dikemas dengan

4. PEMBAHASAN

4.1. Bahan-bahan yang digunakan

Produk yang dihasilkan Perusahaan Kurnia Jaya Mandiri dibagi menjadi dua garis besar yaitu produk jelly dan minuman sari kelapa. Produk-produk tersebut mempunyai berbagai macam jenis dengan komposisi bahan dan rasa yang berbeda. Nata de coco yang diproduksi Perusahaan Jelly Kurnia Jaya Mandiri digunakan untuk pelengkap jelly dan untuk minuman sari kelapa. Perusahaan ini tidak memproduksi nata dari awal, atau memproduksi mulai dari air kelapa yang diberi mikroba, hal ini dikarenakan pembuatan nata ini dapat berisiko terhadap kerusakan nata, sehingga tidak efektif dalam proses produksinya. Sehingga perusahaan ini membeli nata yang sudah jadi, tetapi masih harus melalui proses pembersihan, penghilangan keasaman (sampai pH netral), pemotongan bentuk dadu dan panjang-panjang, baru bisa dicampurkan dalam jelly atau minuman sari kelapa. Jenis jelly yang diproduksi di UD Kurnia Jaya Mandiri yaitu Jelly mini, Jelly Puding, dan Jelly Mixfruit, dan Jelly Lolly. Perbedaan formula kedua produk ini adalah pada produk jelly

formula benzoat lebih banyak dibanding dengan produk minuman sari kelapa.

Jelly merupakan gummy candies yang mempunyai kadar air 15-22%. Bahan baku utama

dalam pembuatan jelly adalah gula, glukosa, dan gelling agent. (Potter & Hotchkiss,1996). Produk jelly ini merupakan suatu produk pangan semi padat dengan ciri-ciri produk bening dan agak padat ketika dipegang, yang terbuat dari campuran sari buah-buahan dengan gula.

Gelling agent merupakan zat yang ditambahkan pada pembuatan kembang gula yang

berperan sebagai pembentuk gel atau untuk meningkatkan chewing quality. Ada bermacam-macam gelling agent yang dapat digunakan, yaitu agar-agar, pektin, gum arab, gelatin, dan pati (Lees & Jackson, 1973).

Dalam memproduksi jelly, UD. Kurnia Jaya Mandiri menggunakan bahan karagenan sebagai gelling agent bukan menggunakan sari buah-buahan. Hal ini sesuai dengan definisi

jelly oleh SNI 01-3552-1992 yang mengatakan bahwa jelly merupakan makanan ringan

hidrokoloid lainnya yang diizinkan. Menurut Angka & Suhartono (2000), bubuk karagenan dapat membentuk tekstur gel pada produk jelly. Selain penambahan gelling agent, UD Kurnia Jaya Mandiri juga menggunakan natrium benzoat dalam proses pembuatan jelly

yang berfungsi sebagai pengawet antimikrobia sehingga umur simpan jelly bisa bertahan lama. Hal ini sesuai dengan pendapat Fennema (1976), yaitu sifat karagenan tergantung dari adanya kation dan anion. Jika karagenan mengandung kation potasium, maka karagenan akan mempunyai sifat dapat membentuk gel yang keras, tetapi jika karagenan berikatan dengan anion, karagenan akan bersifat larut dalam air dingin dan tidak memiliki kemampuan dalam membentuk gel.

Karagenan yang digunakan dalam pembuatan jelly di Kurnia Jaya Mandiri diperoleh dari PT. Island Sun, Jakarta (produk impor dari dari Jepang). Karagenan merupakan getah rumput laut yang diekstraksi dengan air atau larutan alkali dari spesies Rhodophyceae

tertentu. Karagenan terdapat dalam dinding sel atau matriks intraseluler sel rumput laut dan merupakan bagian penyusun yang paling besar dari berat kering dengan kandungan sulfat 15%. Karagenan yang digunakan pada tiap produk jelly adalah 5 gram per 100 liter larutan

jelly berupa bubuk putih untuk memberikan struktur seperti gel. Untuk karagenan ini

diimport dari Jepang, Singapore (Island Sun, Garlic, Brand Mayer). Syarat jelly powder

yang bisa digunakan untuk produksi yaitu kekenyalan harus baik dan harus cepat merekatkan partikel satu dengan yang lainnya. Penggunaan jelly powder ini harus dituang bersama dengan bahan yang lain, karena jika dituang terpisah maka akan membentuk gumpalan yang mengakibatkan tekstur akhir jelly menjadi tidak baik.

Produk yang berasal dari ekstrak rumput laut ini memiliki protein serta kandungan mineral yang tinggi sehingga baik untuk kesehatan. Gracilaria sp merupakan jenis rumput laut yang paling banyak digunakan dalam produksi agar-agar. Hal ini karena Gracilaria sp.

Bahan baku utama yang diperlukan dalam pembuatan jelly yaitu air, karena sebagian produk yang dihasilkan komposisinya adalah air. Sehingga air ini dapat mempengaruhi mutu produk yang ditinjau dari segi penampakan tekstur dan cita rasa yang dihasilkan. Menurut Sediadi dan Budiharjo (2000), fungsi air dalam pembuatan jelly adalah untuk membantu melarutkan pektin yang ada dalam karagenan. Dalam penambahan air, harus disesuaikan dengan konsentrasi yang ada dalam rumput laut. Jika penambahan air terlalu banyak, pektin akan sulit menjedal membentuk gel, dan semakin banyak penambahan air, karagenan yang terbentuk semakin banyak dan teksturnya menjadi sangat lunak bahkan tidak menjedal sama sekali. Sedangkan jika air yang ditambahkan terlalu sedikit maka karagenan yang dihasilkan akan sangat keras dan kering. Kebutuhan air pada pabrik Kurnia Jaya Mandiri ini adalah 15.0000 liter per hari. Air ini digunakan untuk proses produksi, pendingin produk yang telah jadi, pencucian mesin dan peralatan, umpan boiler dalam proses produksi. UD Kurnia Jaya Mandiri mempunyai sebuah sumur artetis untuk memenuhi kebutuhan akan air. Namun air yang didapat harus diolah terlebih dahulu dengan cara difilter sebanyak 3 kali, karena air yang dihasilkan mengandung kapur dan mangan yang tinggi. Jika tidak difilter terlebih dahulu, menimbulkan bau kecing pada produk.

yang baik, jika tidak akan menimbulkan masalah seperti pembentukan kerak dan pengendapan yang dapat mengganggu efisiensi kerja mesin dan akan mempengaruhi kualitas produk akhir. Air yang digunakan dalam proses produksi harus memenuhi beberapa syarat, yaitu tidak berasa, tidak berbau, tidak berwarna, serta tidak mengandung

Eschericia. coli.

Selain penggunaan air sebagai bahan baku, penggunaan gula putih juga penting dalam memproduksi jelly karena jika yang digunakan gula berwarna akan mempengaruhi penampakan produk akhir. Gula putih ini akan menghasilkan tekstur dan penampakan lebih bersih dibandingkan menggunakan gula lokal. Hal ini sesuai dengan pendapat Pambayun,2002 yang menyatakan bahwa penggunaan gula pasir yang berwarna putih merupakan gula yang baik untuk pembuatan jelly. Akan tetapi, tingginya konsentrasi gula yang terlarut dalam massa kembang gula akan mengurangi kemampuan gelatin untuk mengembang (Meiners et al., 1984). Gula pasir digunakan sebagai filler, memberikan tingkat kemanisan yang diperlukan dan mengurangi viskositas pada tekstur akhir pemasakan. (Minifie & Chem, 1982).

Pada produk jelly ini tidak hanya menggunakan gula sebagai pemanis, tetapi juga ditambahkan pemanis sodium siklamat. Siklamat ini merupakan pemanis buatan yang tahan terhadap panas dan digunakan untuk meningkatkan rasa manis pada jelly. Siklamat ini mempunyai tingkat kemanisan yang lebih tinggi dibanding dengan gula pasir murni (sukrosa). Selain itu, harganya juga relatif murah sehingga dapat menekan biaya produksi. Penggunaan siklamat untuk makanan dan minuman yang berkalori rendah adalah 500 mgr-3 gram/kg bahan.Dalam kemasan primer produk jelly yang dibuat UD Kurnia Jaya Mandiri telah tercetak komposisi yang menyebutkan siklamat sebagai salah satu pemanis. Asam siklamat, yang juga disebut asam hexamik atau asam siklohexasulfonik memiliki rumus molekul C6H13NO3S. Asam siklamat yang sering digunakan adalah Natrium siklamat.

Pada pross produksi jelly, setelah dilakukan pendidihan gula, ditambahkan bahan pewarna yang sesuai dengan komposisi bahan. Menurut Meiners et al. (1984), warna merupakan salah satu komponen untuk memperbaiki penampilan makanan, karena konsumen menilai setiap produk pangan tidak hanya dari rasa tetapi juga dari penampilan yang menarik. Dalam pembuatan jelly, UD Kurnia Jaya Mandiri menggunakan pewarna sintetis ponceau

4R Cl 16255 (pemberi warna merah), apple green AC-13622 (pemberi warna hijau), lemon

yellow M-13492 (pemberi warna kuning), dan orangeyellow FC-P 37000 (pemberi warna

oranye). Banyak negara masih mengijinkan penggunaan pewarna makanan tersebut.

Penambahan asam harus dilakukan dalam kondisi larutan (dibuat cair), supaya proses hidrolisisnya lebih cepat. Proses hidrolisis tersebut akan memberikan akibat yang baik bagi tekstur akhir jelly. Asam yang ditambahkan dalam bentuk kristal, dapat mengurangi konsistensi jelly (menyebabkan perubahan bentuk gel). Penambahan asam dapat melemahkan kekuatan pembentukkan gel pada gelatin. Kerusakan ini terjadi karena keberadaan asam yang meningkatkan suhu larutan. Untuk mencegah hal ini, penambahan asam dilakukan pada akhir proses yang idealnya dilakukan sebelum pencetakkan (Meiners

et al., 1984). Penambahan asam sitrat tidak boleh terlalu banyak karena dapat

4.2. Proses pembuatan Jelly

Proses pembuatan jelly diawali dengan penimbangan bahan-bahan baku dan bahan tambahan. Proses ini harus dilakukan dengan teliti sesuai dengan formula yang telah ditetapkan dan produk akhir yang dihasilkan tetap terjaga mutunya. Takaran atau jumlah komposisi bahan baku dan bahan tambahan untuk pembuatan jelly telah ditetapkan oleh kepala produksi. Setelah ditimbang, bahan baku dan bahan tambahan ini dikemas dalam plastik dan dijadikan satu dalam wadah. Setelah itu dibawa ke bagian produksi untuk kemudian digunakan dalam proses pemasakan larutan sirup jelly.

Proses selanjutnya adalah pembuatan larutan jelly di mana mula-mula air dididihkan terlebih dahulu sampai suhu 100OC lalu didiamkan beberapa saat sampai suhu 85OC. Kemudian bahan-bahan yang telah ditimbang seperti gula, karagenan, natrium siklamat, natrium benzoat, kalium sorbat, TPC, asam sitrat, vitamin C, dan garam. Lalu larutan diaduk-aduk oleh karyawan supaya bahan tercampur rata dalam air. Pencampuran bahan-bahan pada suhu air ±85 oC bertujuan agar tidak terjadi karamelisasi. Hal ini sesuai dengan pendapat Astawan & Astawan (1991), jelly dapat berubah warna menjadi kelam dan timbul rasa karamel karena mengalami karamelisasi gula akibat pemasakan yang terlalu lama.

Lalu ditambahkan essence dan pewarna dalam larutan sirup jelly saat larutan bersuhu 80OC.. Asam sitrat ditambahkan paling akhir setelah proses pemasakan selesai, karena untuk menghindari penggumpalan antara asam sitrat dengan air dan mencegah rusaknya serat yang sudah mulai terbentuk pada produk jelly. Essence merupakan senyawa volatil yang mudah menguap pada suhu tinggi. Keberadaan essence dan pewarna pada suhu di atas

Larutan jelly yang sudah masak dialirkan melalui pipa-pipa dari tangki double jacket ke

auto filling and sealing machine yang berupa meja panjang yang terbuat dari stainless steel. Kecepatan dan banyaknya filling dapat diatur dengan tombol pada kotak control panel. Pengaturan tombol-tombol pada control panel dilakukan oleh operator mesin. Pada produk Jelly Mix Fruit ditambahkan potongan nata bentuk dadu ke dalam larutan jelly. Nata dimasukkan dalam keadaan panas (setelah direbus) baru kemudian ditambahkan larutan sirup jelly yang panas dari filler. Hal ini dilakukan untuk menghindari kontaminasi mikroorganisme yang lebih banyak, karena proses pemasukkan nata dan pengemasan primer berlangsung di ruang terbuka. Sedangkan untuk pembuatan jelly pudding, ditambahkan bahan clody agar produk akir berwarna agak keruh. Pengisian nata ke dalam cup dilakukan secara manual dengan menggunakan sendok.

Proses penutupan cup (sealing) juga dilakukan secara otomatis oleh auto filling and sealing

machine. Proses sealing dilakukan dua kali, yang pertama digunakan untuk melekatkan

lead pada cup dengan menggunakan heater 1. Sedangkan sealing yang kedua bertujuan untuk menyempurnakan hasil sealing yang pertama. Suhu heater 1 untuk proses sealing

yang pertama berkisar 250-265oC, sedangkan suhu heater 2 untuk proses sealing yang kedua berkisar 270-290oC. Pada proses sealing ini diperlukan kontrol suhu oleh operator mesin sehingga tidak terjadi kesalahan pada produk akhir. Suhu heater yang terlalu tinggi membuat seal susah dibuka, dan suhu heater yang terlalu rendah dapat menyebabkan seal

Setelah proses pemotongan, dilakukan proses pendinginan cup yang sudah berisi jelly

dalam ember besar berisi air. Tujuannya untuk menurunkan suhu larutan sirup jelly dalam

cup, sehingga jelly tidak terlalu panas. Perendaman dalam ember ini juga dapat membersihkan sisa jelly yang masih menempel pada permukaan cup.

Gambar 12. Proses perendaman jelly dalam ember.

5. KESIMPULAN DAN SARAN

• Jelly merupakan gummy candies yang mempunyai kadar air 15-22%.

• Pabrik Kurnia Jaya Mandiri merupakan suatu industri pengolahan jelly yang terletak

di Jalan Gatot Subroto Blok V nomor 20 Kawasan Industri Candi Semarang.

• Proses produksi jelly dibagi menjadi 8 tahap, yaitu persiapan bahan baku dan bahan pembantu, pendidihan air, pencampuran, penambahan pewarna dan essence, pengisian, penutupan kemasan, pendinginan, dan pengemasan.

• Air ini dapat mempengaruhi mutu produk yang ditinjau dari segi penampakan

tekstur dan cita rasa yang dihasilkan.

• Gula pasir digunakan sebagai filler, memberikan tingkat kemanisan yang diperlukan

dan mengurangi viskositas pada tekstur akhir (pada akhir pemasakan)

• Pada proses produksi pembuatan jelly, penambahan warna dan essence dilakukan pada tahap akhir untuk menghindari hilangnya senyawa pada saat pemasakan karena suhu tinggi.

• Perusahaan Jelly Kurnia Jaya Mandiri mampu memproduksi jelly tanpa nata 50.400

cup per harinya, jelly dengan nata 51.600 cup per harinya, dan untuk jelly lolly

sebanyak 25.500 cup per harinya. Sedangkan kapasitas untuk minuman sari kelapa (es teller, es doger, dan sari kelapa) sebanyak 50.600 cup per harinya.

• Kesejahteraan karyawan juga telah diperhatikan oleh pabrik ini.

• Pengalaman yang diperoleh selama kerja praktek adalah dapat mengetahui proses

produksi jelly dari awal hingga akhir.

Saran:

• Untuk meningkatkan produktivitas jelly, maka perlu dilakukan peningkatan

kapasitas mesin produksi sehingga dapat memenuhi permintaan pasar.

• Operator mesin dan karyawan bagian pengemasan perlu benar-benar teliti dalam

memilih produk akhir yang layak untuk jual.

• angan untuk mengembangkan produk-produk baru lainnya, serta membantu dalam

pengawasan mutu produk yang dihasilkan.

• Sebaiknya semua karyawan produksi menggunakan penutup kepala, masker, dan sarung tangan, supaya produk tidak terkontaminasi.

• Semua karyawan, terutama yang berhubungan langsung dengan produk sebelum

produk diseal, perlu menjaga kebersihan.

6. DAFTAR PUSTAKA

Angka, S. L. dan M. T. Suhartono. (2000). Bioteknologi Hasil Laut. Pusat Kajian Sumber Daya Pesisir dan Lautan. Institut Pertanian Bogor. Bogor.

Astawan, M. dan M. Astawan. (1991). Food Packaging Technology, Vol. 1. VHC Guna, edisi pertama. Akademi Pressindo. Bogor.

Fennema. (1976). Principle of Food Science I. Food Chemistry. Marckel Dekker Inc. New York.

Herslchdoerfer, S. M. (1986). Quality Control in The Food Industry Vol 42nd. Academic Press. London

Lees, R. and Jackson, E. B. (1973). Sugar Confectionery and Chocolate Manufacture. Leonard Hill. Glasgow.

Mahindru, S. N. (2000). Food Additives : Characteristics, Detection, and Estimation. Tata Mc. Graw-Hill Publishing Company Limited. New Delhi.

Meiners, A; Kreiten, K. and Joike, H. (1984). Silesia Confiserie Manual No. 3. Silesia-Essenzenfabrik Gerhard Hanke. Abt. Best Germany.

Pambayun, R. (2002). Teknologi Pengolahan Nata de Coco. Kanisius. Yogyakarta.

Sediadi, A. dan U. Budiharjo. (2000). Rumput Laut Komoditas Unggulan. PT Gramedia Widiasarana Indonesia. Jakarta.

Smith, J. (1991). Food Additives Users Handbook. Blackie and Son. London.

Sofjan, A. (1999). Manajemen Produksi, edisi Revisi. LPFEUI. Jakarta

7. Lampiran

7.1. Peta lokasi perusahaan Jelly UD. Kurnia Jaya Mandiri

Gambar 15.Peta Lokasi

Keterangan Gambar 16 Denah lantai 1 :

1. Halaman 11. Lokasi pengemasan sekunder dan tersier 2. Dapur 12. Gudang pengemas

3. Toilet 13. Kantor karyawan produksi 4. Ruang Ganti 14. Ruang produksi

5. Mushola 15. Bak air 6. Kantor untuk menerima tamu 16. Bak air

7. Kantor direktur 17. Bak penampung nata

8. Dapur produksi 18. Auto cup sealer machine 9. Kantor administrasi 19. Alat pemotong nata

10. Gudang barang jadi 20. Ruang boiler

21. Alat pemasak nata

Denah lantai 2 :

22. Gudang pengemas sekunder dan tersier 23. Lokasi tangki pemasakan