SANITASI DAN HIGIENE PADA PROSES

PRODUKSI AIR MINUM DALAM KEMASAN DI

PT. INDOTIRTA JAYA ABADI SEMARANG

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian syarat-syarat guna memperoleh gelar Sarjana Teknologi Pertanian

Oleh :

HAKIKI PRATIWI

10.70.0100

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

i

SANITASI DAN HIGIENE PADA PROSES

PRODUKSI AMDK DI PT. INDOTIRTA JAYA

ABADI

Oleh :

HAKIKI PRATIWI

NIM : 10.70.0100

Program Studi : Teknologi Pangan

Laporan Kerja Praktek ini telah disetujui dan dipertahankan

di hadapan sidang penguji pada tanggal :

Semarang, 19 Juni 2013

Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata

Pembimbing Lapangan Dekan

Rini Agustini Ita Sulistyawati, S.TP, MSc

Pembimbing Akademik

ii

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa atas berkat dan rahmat-Nya sehingga penulis dapat melaksanakan kerja praktek pada bulan Januari 2013 di PT. Indotirta Jaya Abadi dan juga dapat menyelesaikan Laporan Kerja Praktek yang berjudul ” SANITASI DAN HIGIENE PADA PROSES PRODUKSI AIR MINUM DALAM KEMASAN DI PT. INDOTIRTA JAYA ABADI SEMARANG” sebagai salah satu syarat untuk mencapai gelar Sarjana Teknologi Pangan. Kerja Praktek ini sangat bermanfaat bagi penulis karena dapat menambah wawasan dan pengalaman kerja untuk bekal di kemudian hari.

Seluruh kelancaran dan keberhasilan yang dicapai dari pelaksanaan kerja praktek hingga tersusunnya laporan ini tentu tidak terlepas dari bantuan, bimbingan serta dukungan dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Ibu Ita Sulistyawati, S.TP, MSc. selaku Dekan Fakultas Teknologi Pertanian Unika Soegijapranata dan Ibu Dr. Ir. B. Soedarini, MP selaku Dosen Pembimbing yang telah memberikan bimbingan dan arahan dalam penyusunan laporan kerja praktek ini.

2. Ibu Inneke Hantoro, S.TP, MSc. selaku Koordinator Kerja Praktek yang telah memberikan kesempatan untuk melaksanakan Kerja Praktek.

3. Bapak Qenny Jauwhannes selaku Direktur Utama PT. Indotirta Jaya Abadi, Semarang.

4. Ibu Upik selaku Personalia yang telah membantu dalam perijinian pelaksanaan kerja praktek penulis dengan bagian QC.

5. Ibu Rini Agustini selaku Supervisor QC FKA yang telah mengijinkan penulis untuk dapat melaksanakan kerja praktek di laboratorium QC.

6. Bu nur, Rian, Mas Mukhlis, Mba Cindy selaku QC Analis dan pembimbing lapangan penulis yang telah mendampingi, membimbing, dan memberikan banyak informasi selama kerja praktek berlangsung.

iii

8. Teman-teman seperjuangan: Herlina dan Eva yang telah bersama-sama menjalani kerja praktek dan banyak membantu dari awal hingga akhir.

9. Teman-teman yang selalu memberi semangat dalam mengerjakan dan menyelesaikan laporan Kerja Praktek ini, Sindu, Teteh, Manar, Eva, Nina, Ion, Hugo, Margono, Nadiro, Rian, Pinandhito dan Sandi.

10. Semua pihak yang tidak dapat disebutkan satu demi satu, yang telah ikut memberikan semangat dan bantuan sehingga Laporan Kerja Praktek ini dapat diselesaikan dengan baik.

Penulis sadar bahwa laporan ini masih ada kekurangan dan jauh dari sempurna, sehingga masih perlu adanya kritik dan saran yang dapat menyempurnakan laporan ini. Semoga laporan kerja praktek ini dapat bermanfaat bagi semua pihak yang membutuhkan.

Semarang, 19 Juni 2013

Penulis

iv

1. PROFIL PERUSAHAAN ...1

1.1. Sejarah Perusahaan ...1

1.2. Lokasi Perusahaan ... 2

1.3. Struktur Organisasi ... 2

1.4. Ketenagakerjaan ... 4

1.5. Pemasaran Produk……….5

2. SPESIFIKASI PRODUK ... 7

3. PROSES PRODUKSI AMDK ... 10

3.1. Pengolahan Air ... 10

3.2. Codding ………..….12

4. SANITASI DAN HIGIENE……...14

4.1. Sanitasi Pengolahan Air...14

4.2. Sanitasi Ruang produksi ...15

4.3. Sanitasi Mesin….. ...18

4.4. Sanitasi Operator………….. ...18

5. PEMBAHASAN...21

5.1. Sanitasi Pengolahan Air...22

5.2. Sanitasi Ruang produksi...26

5.3 Sanitasi Mesin...31

5.4. Sanitasi Operator ...32

5.5. Prosedur Pengujian Mikrobiologi (Metode Isolasi udara) Selama Proses Produksi AMDK di Ruang Filling……….36

5.8. Hasil Pengamatan...37

v

6.1. Kesimpulan ... 39

6.2. Saran ... 39

7. DAFTAR PUSTAKA ... 40

vi

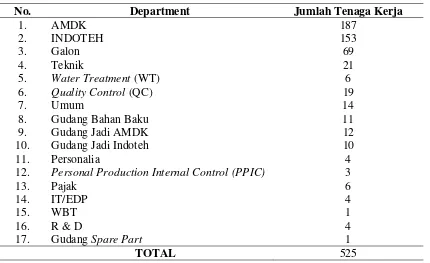

Tabel 1. Karyawan PT. Indotirta Jaya Abadi ... 4

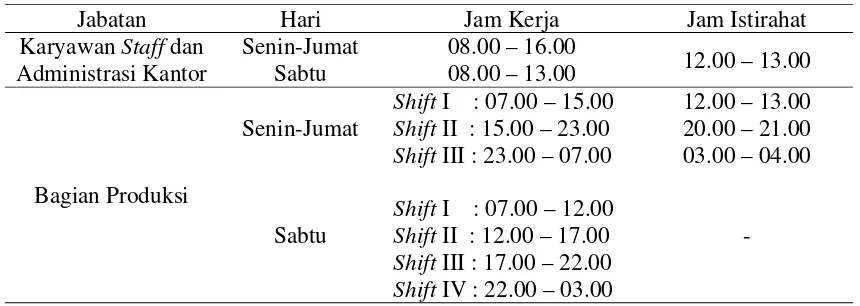

Tabel 2. Pengaturan jam Kerja PT. Indotirta Jaya Abadi ... 5

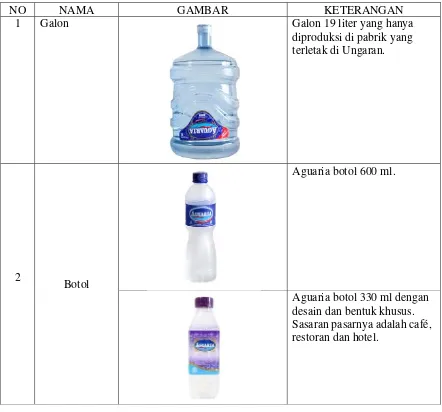

Tabel 3. Air Minum Dalam Kemasan ... 7

Tabel 4. Indoteh………...8

Tabel 5. Data Hasil Isolasi Udara ... 37

vii

DAFTAR GAMBAR

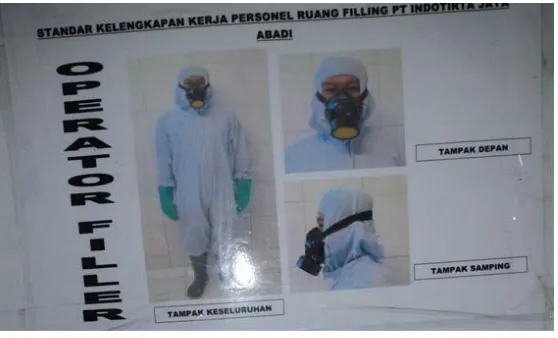

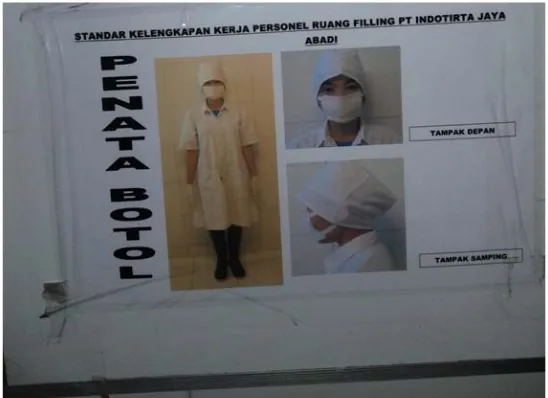

Gambar 1. Diagram Alir Proses produksi AMDK ... 11 Gambar 2. Sumber Mata Air di Gunung Keji dan Truk Pengangkut Air Baku ………...11 Gambar 3. Sumber Mata Air di Gunung Keji dan Truk Pengangkut Air Baku ...33 Gambar 4. Standar kelengkapan personel ruang filling (penata botol) PT. Indotirta Jaya Abadi……….. ………...35

viii

1

1. PROFIL PERUSAHAAN

1.1. Sejarah Perusahaan

PT. Indotirta Jaya Abadi didirikan oleh Oenny Jauwhannes pada tanggal 25 April 1984.

Pada awalnya perusahaan ini memproduksi teh dalam botol merk “Indoteh Crown”. Teh

dalam kemasan botol kaca ini diproduksi secara manual dan sederhana dengan penjualan

sebagian Jawa Tengah. PT. Indotirta Jaya Abadi merupakan salah satu perusahaan yang

berada di bawah naungan Inti Indomulti Corpora (IMC) yang memproduksi minuman

ringan. Anak cabang Inti Indomulti Corpora (IMC) selain PT. Indotirta Jaya Abadi yaitu

PT. Johannes Traco sebagai distributor satu-satunya untuk produk “Aguaria”, PT.

Indomulti Plasindo yang memproduksi plastik untuk cup, botol, handle botol, dll untuk

kemasan AMDK, PT. Indotirta Sejuk Abadi sebagai produsen “Aguaria” di Sukabumi, PT.

Indoagung Surya Motor, serta PT. Mitra Kian Mandiri sebagai produsen “Aguaria” di

Makassar. Hingga saat ini PT. Indotirta Jaya Abadi telah mendistribusikan produk-produk

di pulau Jawa, Bali, Kalimantan, Sulawesi, Irian Jaya, dan Timor timur, serta didukung

oleh kekuatan distribusi lebih dari 60 cabang tersebar di seluruh indonesia. Bapak Oenny

ingin menjaga kualitas produk “Aguaria” agar tetap menjadi milik nasional karena banyak

brand nasional yang sekarang jatuh ke tangan orang asing.

Sertifikat yang dimiliki oleh PT. Indotirta Jaya Abadi antara lain:

a. Pada tahun 1995 PT. Indotirta Jaya Abadi memperoleh sertifikat SNI tahun 1996 ,

pada tahun 1996 PT. Indotirta Jaya Abadi mulai menerapkan Sistem Manajemen

Mutu SNI diimplementasikan dengan mengacu pada manajemen mutu ISO

9002/1994. Pada tahun 1998 diterapkan Sistem Manajemen Mutu ISO 9002/1994

dan mulai dikembangkan sistem Manajemen Mutu ISO 9002/2000. Penerapan

sistem manajemen mutu ISO 9001:2008 di PT. Indotirta Jaya Abadi meliputi area

AMDK, Indoteh, HRD, Umum, QC, Teknik, R&D, Gud. Jadi, Gud. Bahan Baku,

Pembelian, Marketing, dan PPIC.

b. Pada tahun 1998, perusahaan ini mendapat sertifikat GS1 (barcode).

d. Pada tahun 1999, perusahaan ini menjadi anggota International Bottled Water

Association (IBWA).

e. Tahun 2006 diperoleh sertifikat ISO 14001:2005 sebagai upaya untuk ikut

melestarikan dan menjaga lingkungan hidup

f. Pada tahun 2008, PT. Indotirta Jaya Abadi mendapatkan Penghargaan Bintang Dua

Keamanan Pangan dari BPOM.

Pada tahun 2009, PT. Indotirta Jaya Abadi masuk sebagai nominasi SNI award sebagai

perusahaan yang konsisten menerapkan SNI.

PT. Indotirta memiliki visi misi dalam menjalankan perusahaan. Visi PT. Indotirta Jaya

Abadi adalah menjadi perusahaan produk konsumen yang terus bertumbuh sehat lebih

cepat dari perusahaan sejenis. Sedangkan Misi PT. Indotirta Jaya Abadi adalah

menempatkan kepentingan semua pihak yang terkait sebagai dasar dan tujuan

penyelenggaraan perusahaan. Selain itu PT. Indotirta Jaya Abadi juga memiliki kebijakan

mutu berupa tekad untuk menyelenggarakan kegiatan produksi minuman yang berorientasi

kepada upaya pemenuhan kebutuhan dan kepuasan pelanggan serta terus menerus melalui

pencapaian efektifitas, efisiensi dan keterlibatan seluruh karyawan.

1.2. Lokasi Perusahaan

PT. Indotirta Jaya Abadi terletak di Jalan Majapahit Nomor 765 Km 11, Semarang dengan

luas area 7,2 hektar. Selain PT. Indotirta Jaya Abadi, perusahaan lain dibawah naungan

IMC seperti PT. J. Traco yang bergerak di bidang distribusi produk PT. Indotirta Jaya

Abadi, dan PT. Indomulti Plasindo yang bergerak di bidang produksi plastik untuk

kemasan produk AMDK PT. Indotirta Jaya juga menempati lokasi yang sama. PT. Indotirta

Jaya Abadi sendiri menempati sekitar 2 hektar dari keseluruhan area. Pemilihan lokasi PT.

Indotirta Jaya Abadi didasarkan pada pertimbangan berupa lokasinya yang dinilai dekat

dengan Pantai Utara Jawa yang juga sebagai alur distribusi sebagian besar produk PT.

1.3. Struktur Organisasi

PT. Indotirta Jaya Abadi dipimpin oleh seorang Presiden Direktur dan diawasi oleh Dewan

Komisaris serta membawahi Managing Direktur. Dalam menjalankan tugasnya, Managing

Direktur dibantu oleh beberapa Kepala Bagian yang terdiri dari Kepala Bagian PPIC,

Kepala Bagian Purchasing, Kepala Bagian Batang, Kepala Bagian HRD dan Sekretaris.

Managing Direktur dan masing-masing Kepala Bagian tersebut membawahi Operational

Direktur, GM Marketing, Finance Controller, Manajer Pengembangan, dan Wakil

Manajemen.

Berikut ini klasifikasi tugas masing-masing jabatan :

1. Presiden Direktur

Merupakan pimpinan tertinggi di PT. Indotirta Jaya Abadi yang bertugas meninjau dan

menyetujui rencana dalam mengontrol pengeluaran biaya, efektivitas kerja, efisiensi bahan,

masalah ketenagakerjaaan, menjalin dan mempertahankan hubungan kerja yang baik antar

departemen. Presiden Direktur bertanggung jawab kepada Direktur Komisaris, Dewan

Komisaris ini mempunyai tanggung jawab untuk menentukan arah perkembangan

perusahaan.

2. Managing Direktur

Managing Direktur bertanggung jawab kepada Presiden Direktur. Bertugas merumuskan

kebijakan pengembangan bisnis, meletakkan dasar-dasar visi misi perusahaan dan

menyusun strategi pencapaian tujuan perusahaan.

3. Kepala Bagian PPIC (Personal Production Internal Control)

Bertanggung jawab untuk merencanakan, mengatur dan mengontrol semua proses produksi

serta melakukan pembelian dan pemilihan bahan baku. Pada bagian inilah pembimbing

yang membimbing saya saat melaksanakan “Kerja Praktek” di PT. Indotirta Jaya Abadi.

4. Kepala Bagian Purchasing

Bertanggung jawab atas tugas-tugas jalannya proses produksi preform dan botol untuk

produksi AMDK botol, serta bertanggung jawab kepada Managing Direktur.

Bertanggung jawab mengendalikan segala aktivitas yang berhubungan dengan proses

produksi teh BK di Batang dan bertanggung jawab terhadap pengelolaan lingkungan di

Batang.

6. Kepala Bagian HRD (Human Resource Development)

Bertanggung jawab atas perencanaaan, pelaksanaan dan kontrol terhadap kebijakan

pimpinan perusahaan di bidang sumber daya manusia yang merupakan tugas HRD, serta

bertanggung jawab kepada Managing Direktur.

7. Finance Controller

Bertanggung jawab dalam mengatur keuangan di perusahaaan, membuat laporan keuangan,

serta wajib melaporkan dan mempertanggungjawabkan keuangan perusahaan kepada

Managing Direktur.

1.4. Ketenagakerjaan

PT. Indotirta Jaya Abadi memiliki sekitar 525 karyawan dengan klasifikasi berdasarkan

pekerjaan yang dilakukan sesuai dengan Tabel 1 berikut.

Tabel 1. Karyawan PT. Indotirta Jaya Abadi

No. Department Jumlah Tenaga Kerja

1. AMDK 187

12. Personal Production Internal Control (PPIC) 3

PT. Indotirta Jaya Abadi membagi karyawannya berdasarkan jam kerja yaitu karyawan staff

& administrasi kantor dan bagian produksi. Berikut ini adalah pengaturan jam kerja di PT.

Indotirta Jaya Abadi yang dapat dilihat pada Tabel 2.

Tabel 2. Pengaturan Jam Kerja PT. Indotirta Jaya Abadi

Jabatan Hari Jam Kerja Jam Istirahat Karyawan Staff dan

Keberhasilan proses produksi dan mutu produk juga bergantung pada kedisiplinan dari

pegawai atau operator. Untuk mencapai tujuan tersebut, PT. Indotirta Jaya Abadi

menerapkan peraturan yang wajib dilaksanakan oleh setiap pegawai dan operator. Peraturan

tersebut yaitu:

9 Karyawan dilarang merokok di lokasi perusahaan 9 Karyawan dilarang memakai aksesoris yang berlebihan

9 Karyawan diwajibkan memakai topi, masker dan sepatu saat akan memasuki area

produksi

9 Karyawan diwajibkan mencuci tangan saat akan memasuki area produksi

1.5. Pemasaran Produk

Sasaran PT. Indotirta Jaya Abadi adalah untuk semua kalangan sehingga harus dipastikan

bahwa produk mereka dapat menjangkau semua pasar dan jenis kalangan di masyarakat.

Salah satu usahannya adalah dengan cara membuat anak cabang perusahaan, seperti PT.

pemasaran PT. Indotirta Jaya Abadi itu sendiri adalah wilayah Indonesia bagian tengah

serta ekspor ke luar negeri (Singapura dan Vietnam). Selain itu usaha lain yang dilakukan

adalah dengan pembedaan merk dagang yang disesuaikan dengan tujuan pemasarannya.

Hal ini dilakukan agar semua jenis kalangan dapat dijangkau, namun tetap memperhatikan

kualitas produk yang dihasilkan. Dalam pemasarannya, perusahaan juga membidik pangsa

pasar dikalangan bawah, contohnya pemasaran iklan di retailer (warung, mini market dan

supermarket) yang dijadikan tempat untuk menjual produk. Selain itu juga dengan cara

mencantumkan label produk pada tempat atau sarana umum (bus kota, restoran serta hotel)

yang juga memesan produk AMDK dari PT. Indotirta Jaya Abadi. Hal ini tentunya juga

dilakukan dengan cara memberikan harga yang relatif bersaing tanpa meninggalkan

kualitas produk yang dihasilkan. Sehingga diharapkan respon pasar semakin meningkat dan

7

2. SPESIFIKASI PRODUK

PT. Indotirta Jaya Abadi merupakan produsen minuman ringan di Jawa Tengah yang telah

mengeluarkan berbagai macam produk, seperti AMDK (Aguaria dan Sega), teh botol, teh

wangi kering, dan minuman rasa buah siap minum. Berikut ini merupakan beberapa produk

yang diproduksi oleh PT Indotirta Jaya Abadi seperti yang dapat dilihat di Tabel 3 dan 4:

Tabel 3. Air Minum Dalam Kemasan

NO NAMA GAMBAR KETERANGAN

1 Galon Galon 19 liter yang hanya diproduksi di pabrik yang terletak di Ungaran.

2

Botol

Aguaria botol 600 ml.

10

Proses produksi Air Minum Dalam Kemasan yang di PT. Indotirta Jaya Abadi dilakukan

dalam beberapa tahapan. Berikut ini merupakan diagram alir proses produksi AMDK yang

dapat dilihat pada Gambar 1.

Keterangan:

Air Artetis Penampung IBak Clorinasi Filter mikron

Sand Filter

Carbon Filter Bak Penampung

Gambar 1. Diagram Alir Proses produksi AMDK

Alur proses produksi AMDK dimulai dari water treatment. Prinsip dari pengolahan air ini

adalah dengan filtrasi dan desinfeksi. Water treatment meliputi bak penampungan,

klorinasi, sand filter, carbon filter, filter micron, Reverese Osmosis, injeksi ozon, tanki

reaksi, tangki spiral dan gravity. Air baku ini diangkut dari mata air dengan menggunakan

tanki yang terbuat dari stainless steel yang tidak mudah berkarat. Selain dari air sumber

Gunung Keji, pada pertengahan tahun 2012 PT. Indotirta Jaya Abadi juga membangun

sebuah sumur artetis. Air artetis akan digunakan juga sebagai bahan baku produk AMDK.

Proses produksi air yang digunakan berasal dari 2 sumber ini akan dicampur dan digunakan

sebagai bahan baku produk. Awal proses di water treatment adalah dengan memompa air

artetismasuk ke sand filter untuk disaring partikelnya yang berukuran besar menggunakan

pasir silika. Pasir silika ini diletakkan di atas stainer dan air yang sudah bebas dari

kontaminan akan lolos saring.

Gambar 2. Sumber Mata Air di Gunung Keji dan Truk Pengangkut Air Baku

Kemudian air dialirkan menuju bak penampungan pertama. Pada bak penampungan

pertama ini terdapat proses pengendapan dan klorinasi. Setelah melewati bak penampungan

air dialirkan menuju ke filter micron yang berukuran 5 mikron yang mempunyai fungsi

untuk menyaring mikroorganisme yang masih ada dalam air. Selanjutnya, air dialirkan ke

carbon filter untuk menghilangkan warna, rasa dan bau yang tidak diinginkan. Air dalam

karbon aktif yang berfungsi untuk menyerap racun, bau, rasa dan warna yang ditimbulkan

akibat klorinasi. Lalu masuk ke tahap RO (Reverse Osmosis) yaitu proses dimana air yang

berasal dari sumur artetis tadi dipisahkan dari mineralnya. Tahap ini merupakan tahapan

terakhir sebelum nantinya air ini dicampur dengan air sumber.

Sedangkan untuk proses yang terjadi pada air sumber adalah mula-mula air baku yaitu yang

berasal dari Gunung Keji yang diangkut menggunakan truk tanki. Sesampainya di pabrik,

setiap tangki harus melalui pos satpam dan setiap tangki harus melalui uji laboratorium

Quality Control (QC). Jika telah lulus uji maka sampel dapat dituang ke dalam bak

penampung. Dalam bak penampung ini terjadi klorinasi untuk membunuh bakteri dan

mengendapkan kotoran yang berukuran kecil. Air sumber yang telah mengalami klorinasi

dialirkan menuju filter yang berukuran 5 mikron, lalu dialirkan ke carbon filter untuk

menghilangkan warna, rasa dan bau yang tidak diinginkan. Tahap terakhir sebelum

dicampur dengan air artetis yaitu air masuk ke filter 5 mikron lain lalu ke filter ukuran 1

ukuran. Tahapan selanjutnya adalah pencampuran air artetis dan air sumber yang telah

melalui proses awal. Pencampuran dilakukan dengan mengalirkan kedua air kedalam static

mixer I bertujuan untuk mencampur air artetis dan air sumber dan injeksi dengan ozon lalu

masuk ke static mixer II untuk agar ozon tercampur sempurna.

Apabila terjadi kelebihan volume air yang akan dialirkan ke tanki reaksi, maka setelah air

dari static mixer I air langsung dialirkan menuju tangki spiral. Tangki spiral ini berfungsi

sebagai tangki penampung air. Air yang ada dalam tangki spiral ini belum diinjeksikan

ozon. Setelah air steril, air masuk ke tanki gravity untuk menampung air sebelum dialirkan

ke bagian produksi AMDK dan sebagian masuk ke tanki cucian untuk mencuci botol

sebelum diisi. Setelah proses water treatment selesai, air tersebut dialirkan ke ruang filling

untuk dikemas ke dalam cup plastic dan botol.

3.2. Codding

Coding adalah pemberian kode produksi dan tanggal kadaluarsa produk dengan

tanggal kadaluarsa, jam saat produksi dan mesin yang digunakan saat produksi. Masa

kadaluarsa untuk produk AMDK adalah selama 2 tahun. Dengan demikian untuk

mengetahui tanggal produksinya, coding tanggal yang tertera pada kemasan tinggal

dikurangi 2 tahun.

Pada setiap produk PT. Indotirta Jaya Abadi tertera kode produksi , sebagai berikut : ¾ Angka 1 sampai dengan 6 menunjukan tanggal, bulan dan tahun kadaluarsa

sedangkan angka 7 sampai dengan 0 menunjukan jam dan menit produksi, sementara huruf

A menunjukan kode mesin yang memproduksi.

¾ Posisi kode produksi pada produk: kemasan cup pada bottom/dasar cupdan botol plastik

pada leher botol.

¾ Kode produksi pada karton : angka 1 dan 2 menyatakan tanggal

produksi, angka 3 dan 4 menyatakan bulan produksi, serta angka 5 dan 6 menyatakan tahun

kadaluarsa. 123456

123456

14

¾ Proses produksi

Pada saat proses produksi, air baku tidak dimasak dengan suhu tinggi, namun hanya

diklorinasi lalu diinjeksi dengan ozon. Pada dasarnya klorinasi dan injeksi ozon ini adalah

sebagai desinfektan yang akan membunuh mikroba yang berasal dari sumber air. Ozon

sendiri dihasilkan dari generator ozon yang menggunakan udara bebas maupun oksigen

murni. Reaksi yang terjadi pada ozon adalah sebagai berikut: O3 + H2O Æ H2O + O2 + O-,

di mana O- berfungsi sebagai desinfektan, sedang O2 akan memberi kesegaran pada air.

Setelah itu, air masuk ke sand filter untuk disaring partikel besarnya dengan menggunakan

pasir silika. Prinsipnya dengan meletakan pasir silika di atas stainer lalu air yang lolos

saringan merupakan air yang bebas dari kontaminan. Agar penyaringan berjalan dengan

baik, dilakukan maintenance berupa proses rinsing dan backwash yang dilakukan seminggu

sekali pada saat produksi berhenti dengan kondisi alat terpasang. Proses ini dilakukan

dengan cara melakukan backwash terlebih dahulu dengan arah aliran terbalik, baru

kemudian dibilas dengan menggunakan proses rinsing. Backwash adalah mengalirkan air

bersih dengan arah aliran terbalik untuk pembersihan kotoran yang terperangkap.

Sedangkan rinsing adalah pengaliran cairan yang akan disaring dan hasilnya langsung

dibuang dengan tujuan untuk membilas. Proses ini dilakukan dengan cara melakukan

backwash terlebih dahulu dengan arah aliran terbalik, dengan demikian media filter akan

membuyar atau terbuka kembali dan juga berfungsi untuk membersihkan pipa serta media

filter kemudian dibilas dengan menggunakan proses rinsing.

Selanjutnya air dialirkan menuju bak penampungan. Pada bak penampungan ini terdapat

proses pengendapan dan juga proses klorinasi. Kapasitas bak penampungan ini sebesar 50

m3, bagian atas bak tertutup bertujuan agar cahaya tidak masuk, karena jika cahaya masuk

akan terbentuk lumut pada bak. Tujuan klorinasi adalah untuk membunuh bakteri patogen.

Setelah melewati bak penampungan air dialirkan menuju ke filter micron yang berukuran 5

filter micron juga mangalami maintenance yaitu dengan cara sterilisasi dengan

menggunakan uap panas. Uap panas yang digunakan adalah 100oC selama 30 menit.

Selanjutnya, air dialirkan ke carbon filter untuk menghilangkan warna, rasa dan bau yang

tidak diinginkan. Air dalam carbon filter ini juga harus dipastikan telah terbebas dari

klorin. Sama halnya dengan sand filter, agar carbon filter dapat bekerja dengan baik

dilakukan maintenance seminggu sekali pada hari Minggu. Cara yang dilakukan adalah

sama dengan sand filter yaitu dengan backwash kemudian rinsing. Selain itu apabila

karbon sudah jenuh, maka harus diaktifkan kembali dengan cara diuapi (steam) untuk

membuang senyawa-senyawa yang telah terserap dan membuka pori-pori butiran karbon.

Lalu setelah itu masuk ke tahap RO (Reverse Osmosis) yaitu proses dimana air yang berasal

dari sumur artetis tadi dipisahkan dari mineralnya. Oleh karena itu tekanan dalam mesin

RO dibuat tinggi yaitu sekitar 11-12 bar agar mineral dalam air tersebut dapat terpisah.

Pada tahap ini juga dilakukan maintenance yaitu dengan merendam dengan bahan sanitasi

yaitu hidrogen peroksid asetat secara sirkulasi kemudian dilakukan rinsing. Tahapan

selanjutnya adalah pencampuran air artetis dan air sumber yang telah melalui proses awal.

Lalu dilakukan injeksi dengan ozon dengan fungsi untuk memastikan air dalam kondisi

steril dan bebas kontaminan. Setelah steril, air masuk ke tanki gravity untuk menampung

air sebelum dialirkan ke bagian produksi dan sebagiannya lagi masuk ke tanki cucian untuk

mencuci botol sebelum diisi. Sebelum diditribusikan ke ruang filling, air terlebih dahulu

dilewatkan melalui sinar UV dengan tujuan untuk mematikan bakteri patogen yang

mungkin masih tersisa di dalam air.

¾ Produk jadi

Sebelum dilakukan penutupan lid pada cup, lid terlebih dahulu mengalami penyinaran UV.

Setelah lid cup ditekan dan menempel pada kemasan, produk jadi kemudian disinari UV

kembali melalui conveyor yang berjalan sebelum akhirnya keluar dari ruang produksi dan

4.2. Sanitasi Ruang Produksi

Sanitasi ruangan (ruang yellow, ruang washer dan ruang filling) pada proses produksi

AMDK dilakukan seminggu sekali pada hari Minggu, yang meliputi pembersihan lantai,

kaca dan air selokan. Kebersihan ruang produksi bisa dilakukan dengan membersihkan

ruangan setiap hari sebelum dan sesudah produksi, pada setiap shift. Sanitasi ruang

produksi ini dibagi menjadi dua, yaitu ruang filling dan pengepakan.

• Ruang Filling

Untuk mencegah masuknya udara luar yang menjadi sumber kontaminasi, ruang produksi

bisa didesain secara rapat. Sanitasi ruang produksi (ruang filling) dilakukan secara rutin dan

teratur serta dibawah control dari pihak quality control. Pertama-tama hal yang selalu

dilakukan adalah menyemprotkan alkohol 70% sebelum proses produksi berlangsung untuk

meminimalkan terjadinya kontaminasi. Selain fogging dengan alkohol, ada juga fogging

dengan menggunakan bahan sanitasi kimia. Untuk fogging dengan bahan kimia pada ruang

filling cup dan botol dilakukan setiap hari pada saat istirahat kemudian diikuti dengan

penyinaran lampu UV. Panjang gelombang sinar UV yang digunakan adalah 254 nm.

Fungsi dari penyinaran lampu UV adalah untuk deozonisasi dan membantu membunuh

mikroorganisme yang sekiranya masih tersisa atau yang lolos dari proses produksi.

Keseluruhan sanitasi yang dilakukan oleh perusahaan ini bertujuan untuk mencegah

kontaminasi mikroba pada produk AMDK. Untuk maintenance lampu UV itu sendiri

dilakukan saat pengecekan sanitasi oleh karyawan yang membawa checklist sanitasi saat

produksi berhenti (saat istirahat). Apabila lampu UV terlihat semakin meredup, maka akan

segera diganti. Namun untuk waktu penggantian lampunya tidak dapat dipastikan

(tergantung dari kekuatan lampu UV itu sendiri). Untuk mengetahui tingkat kesterilan

ruang produksi, dilakukan isolasi udara selama ± 30 menit dengan menggunakan 3 media

SDA (Saboraud Dextrose Agar) dan 3 media PCA (Plate Count Agar) untuk mengisolasi

mikroorganisme terutama ALT dan jamur yang mungkin ada di dalam ruang produksi

tersebut. Pengujian jamur dilakukan karena masih ada kemungkinan kontaminasi jamur

• Ruang Pengepakan 9 Lantai

Lantai gudang penyimpanan terbuat dari semen plester. Hal ini bertujuan agar lantai kuat,

selalu kering dan mudah dibersihkan. Sedangkan lantai ruang produksi terbuat dari keramik

putih yang halus, tidak licin dan kedap air, sehingga tidak membuat mesin produksi

menjadi bergeser. Lantai ruang produksi dibuat sedikit landai agar tidak terjadi genangan

air dan mudah dibersihkan. Hal ini karena hampir setiap proses filling AMDK ke dalam

kemasan, masih terdapat air tercecer yang berasal dari filler. Lantai ruang produksi

dibersihkan setiap hari pada saat jam istirahat dengan menggunakan cairan desinfektan.

Sedangkan lantai ruang penyimpanan hampir tidak pernah didisinfeksi dengan cairan

desinfektan, namun hanya disapu saja.

9 Dinding

Dinding ruang penyimpanan memiliki permukaan yang halus dan rata serta dilapisi cat

berwarna putih sehingga dapat menutup pori-pori dinding. Sedangkan dinding di ruang

produksi terbuat dari keramik yang halus, tidak licin dan kedap air. Dinding di ruang

produksi dibersihkan hampir setiap hari pada saat jam istirahat dengan menggunakan cairan

desinfektan.

9 Langit-langit

Langit-langit ruang produksi terbuat dari stainless steel. Hal ini karena stainless steel

merupakan bahan yang tidak mudah berkarat serta lebih menjaga kebersihan dan keamanan

produk. Sementara itu, untuk langit-langit guddang penyimpanan tidak tersusun atas eternit

maupun gypsum, namun langsung rangka langit-langit yang ditutup dengan asbes, sehingga

kadang menimbulkan rasa panas di ruang penyimpanan. Meski demikian, udara panas ini

disiasati dengan jarak lantai dengan langit-langit sekitar 8-10 meter, sehingga diharapkan

9 Pencahayaan

Pencahayaan yang digunakan berupa lampu neon panjang berwarna putih, pencahayaan di

ruang produksi dibuat lebih terang dibandingkan ruang penyimpanan untuk meminimalkan

terjadinya kesalahan saat produksi. Pencahayaan hampir ada di seluruh ruangan baik di

ruang produksi maupun ruang penyimpanan. Adanya pencahayaan juga bertujuan untuk

memudahkan dalam menjaga dan memantau kebersihan ruang produksi dan penyimpanan.

4.3. Sanitasi Mesin

Mesin dan peralatan merupakan bagian proses produksi yang mengalami kontak langsung

dengan produk, sehingga diperlukan sanitasi untuk menjaga kesterilan dan kebersihan

produk. PT. Indotirta Jaya Abadi melakukan sanitasi mesin dan peralatan yang meliputi

sanitasi mesin produksi, serta peralatan laboratorium.

¾Sanitasi mesin filling

Sanitasi mesin filling cup dilakukan dua kali seminggu yaitu pada hari Selasa dan

Kamis pada saat istirahat dan mesin filling cup seminggu sekali pada hari Rabu.

Sebenarnya tahapan sanitasi antara mesin satu dengan mesin yang lainnya sama saja

yaitu pada mesin, selang dan tangki filler direndam cairan sanitasi asam 0,3% (minggu

pertama)pada suhu 50-700C dan cairan sanitasi basa 400 ppm (minggu kedua) pada

suhu 50-700C selama 10 menit secara bergantian tiap minggu. Pada nozzle silinder roll,

tiang dispenser cup disemprot cairan sanitasi asam 0,3% (3 ml dalam 100 ml air) pada

suhu 50-700C minimal selama 3 menit. Kemudian dilakukan rinsing hingga tidak

berbau. Sementara itu, talang, tutup filler, area ruang produksi, kaca dan dinding harus

bersih dan kering. Kemudian dilakukan fogging dengan larutan sanitasi kimia dengan

perbandingan 1 : 20, lalu lampu UV dinyalakan. Adanya perbedaan penggunaan bahan

desinfektan yang digunakan pada minggu pertama dan kedua dikarenakan untuk

mencegah resistensi mikroorganisme kontaminan. Hal ini karena apabila hanya

digunakan satu jenis desinfektan yang sama dan secara berulang, maka kemungkinan

bisa menimbulkan resistensi mikroorganisme kontaminan, sehingga desinfektan yang

4.4. Sanitasi Operator

Sanitasi karyawan dilakukan dengan berbagai macam cara, salah satunya adalah dengan

memberikan ruangan lain diantara ruang produksi dan ruang bagian luar, ruang ini disebut

yellow room. Dalam ruangan ini, pekerja yang akan memasuki ruang filling harus

melakukan persiapan khusus, seperti memakai perlengkapan kerja (jas laboratorium,

penutup kepala, masker, sarung tangan, dan sepatu booth), menyemprotkan alkohol 70% ke

seluruh perlengkapan kerja, tangan serta kaki dan melewati ruangan blower. Untuk jas

laboratorium dicuci setiap seminggu sekali. Untuk sarung tangan, setiap beberapa minggu

sekali akan diganti dengan sarung tangan baru. Selain itu juga disediakan larutan sanitasi

kimia basa untuk merendam sarung tangan yang telah dipakai dan alkohol untuk

disemprotkan sebelum masuk ke ruang produksi.

PT. Indotirta Jaya Abadi juga menerapkan beberapa aturan khusus yang harus dipatuhi oleh

semua karyawannya untuk mendukung proses sanitasi yang dilakukan. Aturan ini terutama

ditujukan bagi karyawan yang bekerja di divisi produksi AMDK. Hal ini karena para

pekerja lebih sering kontak dengan produk, adanya kontak ini bisa menjadi salah satu

sumber kontaminan yang bisa menentukan kesterilan produk akhir.

Beberapa aturan sanitasi bagi pekerja diantaranya adalah :

9 Karyawan harus mencuci tangan sebelum dan setelah melakukan semua kegiatan

yang berhubungan dengan proses produksi. Hal ini ditunjang dengan adanya fasilitas

wastafel beserta sabun cuci tangan dan lap kering di berbagai sudut ruangan, terutama

yang dekat dengan ruang produksi. Selain itu ada orang-orang tertentu yang

bertanggungjawab terhadap ketersediaan sabun dan lap di wastafel. Sehingga sabun

akan selalu ada saat dibutuhkan, serta lap yang diusahakan selalu kering dan bersih.

9 Dilarang melakukan kebiasaan buruk seperti merokok, meludah, makan dan minum di

ruang produksi.

9 Sebelum masuk ke ruang produksi (filling), karyawan harus mengenakan seragam

yang telah ditentukan, mulai dari seragam tertutup, masker, penutup kepala, sarung

dengan alkohol sebelum masuk ke ruang produksi (filling) untuk memastikan

kesterilannya. Saat keluar dari ruang produksi, seragam harus dilepas kembali dan

tidak boleh dibawa keluar ruang produksi.

9 Selama bekerja karyawan di ruang produksi (filling) tidak diperbolehkan mengenakan

jam tangan dan perhiasan.

Untuk para pekerja di departemen Quality Control, harus mengenakan jas laboratorium dan

sandal yang tidak boleh sembarangan dipakai, hanya digunakan saat berada di

21

5. PEMBAHASAN

Air merupakan bahan yang sangat penting bagi kehidupan manusia yang fungsinya tidak

dapat digantikan oleh senyawa lain. Air memiliki beberapa persyaratan kesehatan yang

utama, meliputi sumber air dengan kualitas air yang relatif sama sepanjang tahun dalam

segala musim, air yang dihasilkan tidak berubah warna, bau dan rasa. Selain itu air juga

harus bebas dari sumber kontaminasi mikroorganisme. Air berperan sebagai pembawa

zat-zat makanan dan sisa-sisa metabolisme dalam tubuh, serta sebagai media reaksi yang

menstabilkan pembentukan biopolimer (Arpah, 1993).

Dalam pembuatan AMDK ini, PT. Indotirta Jaya Abadi menggunakan sumber air yang

berasal dari pegunungan Keji, Ungaran. Menurut Suhardi (1991), air yang berasal dari

pegunungan merupakan sumber yang baik untuk produksi air minum, karena memiliki zat

organik dan jumlah mikrobia yang rendah, serta kandungan mineral yang tinggi. Winarno

(1986) juga mengemukakan bahwa air yang dikemas dalam botol atau bahan pengemas lain

yang ditujukan untuk konsumsi manusia, dengan syarat tidak berwarna, tidak berasa, tidak

boleh mengandung bahan tersuspensi dan memiliki pH netral. Namun perlu diingat bahwa

air yang akan digunakan untuk produksi air minum harus memenuhi syarat-syarat yang

telah ditetapkan oleh perusahaan, sehingga diperlukan pengolahan lebih lanjut terhadap air

yang akan digunakan untuk produksi AMDK. Standar pH untuk air minum yang baik

adalah berkisar antara 6,5-8,5. Jika pH air lebih rendah dari 6,5 maka air tersebut tergolong

asam yang bisa menyebabkan korosi. Jika pH air melebihi 8,5, artinya air tersebut terlalu

basa yang bisa membentuk lapisan fero hidroksida yang terhidroksi menjadi feri hidroksida

pada lapisan permukaan bagian dalam pipa. Proses lebih lanjut dilakukan karena air

tersebut masih memiliki kandungan total solid yang cukup tinggi. Kandungan total solid

bisa mempengaruhi tingkat kesadahan air, sehingga perlu menjadi perhatian dalam

pengolahannya menjadi produk AMDK (Suhardi, 1991).

Kualitas mutu AMDK tercapai dari sanitasi yang diterapkan oleh perusahaan itu sendiri.

makanan, khususnya dalam cara penanganan pangan. Purnawijayanti (2001) menyatakan

bahwa sanitasi adalah suatu cara pemeliharaan kondisi yang mampu mencegah terjadinya

kontaminasi atau timbulnya penyakit. Pada dasarnya sanitasi merupakan salah satu proses

desinfeksi yang mempunyai tujuan untuk menonaktifkan atau bahkan membunuh sebagian

besar mikroorganisme dan bakteri patogen yang terdapat dalam air baku. Winarno &

Surono (2004) juga menambahkan bahwa, sanitasi ditujukan untuk mencapai kebersihan

yang prima dalam tempat produksi, persiapan, penyimpanan, dan penyajian makanan serta

air sanitasi pangan. Desinfeksi merupakan pendestruksian selektif untuk organism patogen,

namun tidak semua organism patogen dapat didestruksi selama proses tersebut

(Tchbanoglous, 1981).

5.1. Sanitasi Pengolahan Air

Menurut Herschdoefer (1986), produksi AMDK yang menggunakan bahan baku air dari

pegunungan masih banyak terdapat kontaminan baik berupa bahan kimia maupun mikrobia.

Oleh karena itu, dari bahan baku awal hingga proses produksi dan hasil akhir produk harus

selalu dipantau mutunya. Penggunaan klorin pada proses produksi ini sudah sesuai dengan

teori Tchbanoglous (1981) bahwa, agen kimiawi yang sering digunakan sebagai

desinfektan antara lain klorin. Prinsip kerja klorin dalam membunuh mikroba (khususnya

spora jamur/lumut) adalah dengan menghambat sistem mRNA dan potensi sel

mikroorganisme, serta dengan fosforilasi oksidatif pada sel bakteri (Yousef & Juneja, 2003

dalam Purjan, 2009).

Selain berperan sebagai proses desinfeksi, klorinasi juga dapat menghilangkan kesadahan.

Kesadahan muncul karena adanya ion Ca2+ dan Mg2+ di dalam air. Klorin akan

mengoksidasi Ca2+ dan Mg2+ menjadi Ca(OH)2 dan Mg(OH)2 yang bersifat tidak larut air

sehingga dapat dihilangkan dengan proses penyaringan berikutnya. Prinsip kerja senyawa

klorin bebas tersebut dalam memusnahkan mikroorganisme adalah sebagai berikut:

- Oksigen yang dilepaskan dari asam hipoklorit akan mengoksidasi komponen tidak jenuh pada mikroba: HOCl Æ HCl + On

- Mendenaturasi protein sel mikroba sehingga permeabilitas sel terganggu dan akhirnya mikroba mati.

(Yousef & Juneja, 2003 dalam Purjan, 2009)

Selain itu, injeksi dengan ozon (2-3 ppm) berfungsi sebagai desinfektan yang akan

membunuh mikroba yang berasal dari sumber air. Ozon ini diproduksi dari alat yang

disebut ozon generator. Mesin ini akan mengambil O2 yang berasal dari tabung oksigen dan

akan direaksikan hingga menjadi ozon (O3). Menurut Suriawiria (1993), ozon dapat terjadi

dari gas oksigen yang menyerap energi sebesar 68 kkal dengan reaksi: 3 O2 2O3.

Ozon merupakan zat yang tidak stabil yang akan mudah terurai menjadi Oksigen (O2) dan

oksigen murni (O) pada titik didih 112oC tekanan atmosfer, larut dalam air (kelarutannya

dalam air lebih baik daripada oksigen), merupakan oksidator kuat, serta merupakan gas

beracun (Suriawiria, 1993). Ozon merupakan jenis desinfektan yang baik yang pada

umumnya berbentuk gas. Oksigen murni ini memiliki kemampuan sebagai zat oksidatif

yang akan mematikan seluruh mikroorganisme. Penggunaan ozon tidak hanya sebagai

desinfektan namun juga dapat memberikan rasa segar pada air minum. Hal ini karena

adanya oksigen bebas yang bergabung dengan oksigen bebas lainnya membentuk O2 dalam

jumlah besar yang larut dalam air. Dosis minimal penggunaan ozon yang dianjurkan

menurut Birdi (1979) adalah sebesar 2-3 ppm. Ozon pada dosis ini akan menghasilkan

residu sebesar 0,1 ppm yang merupakan batas aman untuk air minum.

Semakin banyak oksigen terlarut dalam air, maka akan semakin segar air. Kelarutan ozon

didalam air juga tergantung pada pH dan temperatur air. Semakin tinggi pH, semakin

rendah kelarutan ozon. Semakin rendah temperatur, semakin tinggi kelarutan ozon. Oleh

karena itu, pada serangkaian tahap proses pengolahan air di PT. Indotirta Jaya Abadi ini

tidak terdapat proses yang menggunakan suhu tinggi. Selain itu suhu ruang filling pun

dipertahankan pada suhu 16-20oC dengan menggunakan AC (Air Conditioner). Selain

untuk meminimalkan kontaminasi mikroba, juga untuk memaksimalkan kelarutan oksigen

di dalam air. Ozon juga mampu merubah warna, rasa, dan bau dari air minum menjadi lebih

mengandung ozon. Hal ini bisa dicapai dengan cara terlebih dahulu menyimpan produk

selama 24 jam atau sehari di dalam gudang sebelum didistribusikan ke konsumen.

Penghilangan kandungan ozon ini perlu dilakukan karena keberadaan ozon dalam produk

AMDK saat dikonsumsi bisa merugikan kesehatan. Adanya sifat ozon yang tidak stabil dan

mudah larut dalam air akan membantu penguraian ozon dalam produk AMDK saat

disimpan terlebih dahulu selama 24 jam sebelum akhirnya didistribusikan ke konsumen

Penyaringan air ke sand filter sudah sesuai teori Sugiharto (1987) yang mengatakan bahwa

dalam industri air minum biasanya digunakan ukuran pasir yang paling selektif yaitu antara

0,4-0,8 mm. Saringan dengan menggunakan pasir ukuran efektif tersebut merupakan

saringan pasir dengan kecepatan aliran penyaringan 1,3-2,7 liter/m3/detik. Maintenance

penyaringan, dilakukan backwash serta rinsing pada waktu tertentu agar penyaringan dapat

berjalan dengan baik. Proses backwash ini sebenarnya saling berkaitan dengan proses sand

filter. Proses ini sesuai teori Izdihar & Fadjar (1979) yang menyatakan bahwa apabila pasir

dalam sand filter telah jenuh oleh karena partikel-partikel yang mengendap pada

penyaringan tersebut, maka dapat dicuci kembali dengan cara mengalirkan air dari arah

berlawanan dengan kecepatan yang tinggi. Setelah proses backwash selesai, kemudian

diakhiri dengan rinsing. Selain itu juga menurut Izdihar & Fadjar (1979), untuk

mendapatkan air yang bersih dan sehat maka perlu pengontrolan dan pembersihan terhadap

saringan pasir dan karbon.

Kemudian melewati tahap carbon filter yang berfungsi untuk menyerap racun, bau, rasa

dan warna (Hartomo & Widyatmoko, 1994). Hal ini timbul akibat klorinasi menggunakan

karbon aktif dengan ukuran ± 3 mm. Pemberian karbon aktif ini juga merupakan salah satu

cara untuk menghilangkan kandungan klorin dalam air (Woodroof & Philips, 1974).

Namun, penyaringan karbon ini memiliki kelemahan yaitu dapat mengalami kejeuhan, saat

karbon telah jenuh maka harus dilakukan maintenance dan regenerasi yang biasa dilakukan

Kemudian dilanjutkan penyaringan air melalui penyaringan membran atau mikrofilter yang

dalam hal ini pre filtrer (catridge filter) berupa penyaringan berukuran 5 mikron sudah

sesuai dengan teori. Hal ini karena penyaringan ini dilakukan untuk menghilangkan total

padatan terlarut (TDS) pada air yang tinggi, yang dapat mempengaruhi kesadahan air dan

sifat sensori air (Suhardi, 1991). Setelah itu penyaringan menggunakan media penyaring

yang berpori-pori lebih kecil dari penyaring sebelumnya yaitu medium filter dengan ukuran

3 mikron dan final filter yang memiliki ukuran 1 mikron sudah sesuai teori bahwa hal ini

bertujuan untuk memisahkan partikel-partikel berukuran mikron serta menyaring mikrobia

yang ada (Hartomo & Widyatmoko, 1994).

Diakhir proses, air akan diinjeksi ozon kedua menggunakan ozon sebesar 0,3 ppm dengan

residu yang dihasilkan sebesar 0,1-0,2 ppm. Fungsi penginjeksian ozon adalah untuk

memastikan air dalam kondisi steril dan bebas kontaminan. Hal ini sesuai Yousef & Juneja

(2003) dalam Purjan (2009), bahwa dengan dosis seperti tadi, air akan membentuk residu

ozon sebesar 0,1 ppm yang merupakan batas aman untuk air minum dan fungsi ozon

sebagai desinfektan tetap efektif. Residu ozon yang berlebih di air minum dapat

menimbulkan bau yang tidak enak pada air tersebut. Setelah steril, air dialirkan masuk ke

tanki gravity sebagai tempat menampung air sebelum dialirkan ke bagian produksi AMDK.

Namun juga ada sebagian air yang akan masuk ke tangki cucian untuk mencuci botol

sebelum diisi. Kemudian, sebagai pelengkap disinfeksi, penyinaran ultraviolet

diaplikasikan sebelum air minum siap dikemas. Proses desinfeksi yang dilakukan berupa

penyinaran dengan sinar UV pada panjang gelombang 254 nm.

Birdi (1979) menyatakan bahwa sinar UV merupakan desinfektan tingkat tinggi dan

membunuh bakteri penyebab penyakit. Sinar UV adalah radiasi sinar tak tampak yang

bersifat bakterisidal bertujuan untuk membunuh penyebaran bakteri penyakit (Carpenter,

1961). Menurut Frazier & Westhoff (1988), radiasi sinar UV dengan panjang gelombang

260 nm dengan kuat akan diserap oleh purin dan pirimidin sehingga memiliki efek

germisidal. Jay (1986) juga menambahkan bahwa sinar UV tidak beracun dan diserap oleh

membunuh bakteri adalah dengan produksi mutasi lethal yang menyebabkan kematian sel

sebagai hasil reaksi pada asam nukleat sel bakteri. Pada penggunaanya ada ketentuan yang

perlu diperhatikan yaitu harus disesuaikan dengan kecepatan aliran air yang masuk. Saat

kecepatan aliran tinggi, maka panjang gelombang yang digunakan juga harus tinggi. Pada

umumnya, umur lampu sinar UV yang dapat digunakan secara efektif adalah 9000 jam, saat

penggunaannya lebih dari waktu tersebut, maka lampu sudah tidak lagi efektif meskipun

masih dapat menyala (Birdi, 1979).

Pengawasan yang dilakukan meliputi dari awal pengisian AMDK ke dalam pengemas,

dilanjutkan dengan penyinaran, lalu pemeriksaan secara manual oleh pekerja dengan

bantuan sinar lampu (inspector lamp). Pengecekan bertujuan untuk menjamin kualitas dari

produk AMDK yang dihasilkan dan menghindari kontaminasi. Kemudian labelling,

pemberian sticker, kode produksi dan tanggal kadaluarsa yang sudah tepat atau belum. Hal

ini berfungsi untuk memberikan informasi kepada konsumen mengenai produk AMDK

tersebut.

5.2. Sanitasi Ruang Produksi

Sumber kontaminasi juga bisa berasal dari udara dalam yang ada di ruangan. Kebersihan

dan kesterilan ruang produksi dan gudang penyimpanan juga ikut menjadi penentu

higienitas dan kualitas produk akhir. Sanitasi ruangan dilakukan dengan penyemprotan

menggunakan agen sanitasi di ruangan pengisian sebelum proses produksi dilakukan.

Penyemprotan ini berfungsi untuk menjaga keaseptisan dari ruang pengisian. Selain itu juga

bisa dilakukan pembersihan kaca-kaca serta alat-alat produksi khususnya yang bisa dilepas

dengan perlakuan perendaman dalam larutan deterjen tidak beraroma dan pembilasan

dengan air produk. Menurut Volk & Wheeler (1993) dan Forsythe & Hayes (1998),

deterjen termasuk dalam sanitizer sehingga baik digunakan dalam proses cleaning.

Sanitizer adalah agen yang dapat mengurangi jumlah bakteri sampai batas aman menurut

¾ Sanitasi ruang produksi

Sanitasi ruang produksi sangat penting dilakukan demi kelangsungan jalannya proses

produksi. Sanitasi ruang produksi bertujuan untuk menjaga higienitas proses produksi

sehingga dihasilkan produk yang berkualitas tinggi.

Ruang produksi harus memiliki persyaratan sebagai berikut:

- Suhu ruangan diusahakan konstan setiap hari, bersih, dan bebas kontaminan dari berbagai bahan

- Bersih dan bebas kontaminan

- Dilengkapi dengan sarana pegolahan limbah

- Ruangan yang digunakan harus memiliki ketinggian minimal 3 meter dengan atap tidak terbuat dari seng karena dapat menyebabkan fluktuasi suhu dalam ruangan.

(Troller, 1993)

Untuk menjaga suhu ruangan agar tetap konstan diberi pendingin ruang. Jika suhu ruangan

tidak konstan atau terlalu panas maka dapat menyebabkan perubahan kualitas dari AMDK.

Salah satu aspek yang perlu diperhatikan adalah mikroorganisme. Mikroorganisme dapat

tumbuh bebas jika suhu ruangan cocok untuk pertumbuhannya sehingga dapat

menyebabkan kontaminasi pada produk. Jika produk terkontaminasi, maka produk AMDK

tidak dapat dikonsumsi oleh masyarakat. Selain menjaga suhu ruangan ada tindakan

pencegahan yang dapat dilakukan, yaitu dengan cara menyemprotkan alkohol 70%

keseluruh badan operator atau setiap orang yang masuk ke ruang produksi. Selain

disemprotkan pada operator, alkohol juga disemprotkan pada ruang produksi. Terdapat

ketentuan lain yang diterapkan oleh PT. Indotirta Jaya Abadi terkait sanitasi ruang

produksi, yaitu lantai dibuat sedikit menurun dan diberi lubang kecil di dalam ruangan

untuk membuang air yang tergenang di lantai. Hal ini karena adanya genangan air bisa

menjadi sumber kontaminan. Ruangan yang digunakan untuk produksi juga sudah memiliki

ketinggian ± 3 meter, dengan lantai berupa keramik dan dinding ruang yang menggunakan

partisi kaca. Dari hal ini bisa disimpulkan bahwa aturan mengenai ruang produksi yang ada

• Ruang filling

Sanitasi ruang produksi (ruang filling) dilakukan dengan cara disemprot alkohol 70%

yang disemprotkan setiap awal produksi (setelah istirahat). Jika mesin ada masalah

maka setelah mesin dibenarkan dan akan memulai produksi, sebelumnya disemprot

alkohol 70%. Tahap filling menggunakan fillingmachine dilakukan secar aseptis untuk

mengurangi resiko kontaminasi selama proses pengisian dan penutupan. Selain itu juga

dilakukan dengan menyemprot seluruh ruangan filler dengan menggunakan larutan

disinfectant cleaner concentrate. Penyemprotan ini dilakukan secara rutin setiap

istirahat. Selain itu, sanitasi ruang produksi (filling) juga dilakukan dengan

menggunakan lampu UV. Setiap hari, saat istirahat setelah fogging¸ ruang filling

disinari dengan lampu UV. Setiap petugas yang masuk ke dalam ruang filling harus

menyemprotan alkohol ke tangan dan pakaian petugas. Keseluruhan sanitasi yang

dilakukan oleh perusahaan ini bertujuan untuk mencegah kontaminasi mikroba pada

produk AMDK.

Usaha lain sanitasi yang bisa digunakan yaitu dengan mencegah masuknya udara luar

yang menjadi sumber kontaminasi dengan cara mendesain ruang produksi secara rapat.

Untuk mengetahui tingkat kesterilan ruang produksi, juga dilakukan isolasi udara

selama ± 30 menit dengan menggunakan 3 media SDA dan 3 media PCA yang

diletakkan secara horizontal pada ruangan untuk mengisolasi mikroorganisme terutama

bakteri dan jamur yang mungkin ada di dalam ruang produksi tersebut. Apabila masih

ditemukan berbagai macam mikrobia di ruang filling pada saat isolasi udara, maka bisa

mengindikasikan bahwa sanitasi serta higienitas ruang filling AMDK belum

sepenuhnya terjaga. Adanya mikrobia yang muncul ini kemungkinan adanya

kontaminasi oleh udara, kontak mesin, kontaminasi pekerja, dll.

• Ruang Pengepakan 9 Lantai

Lantai ruang produksi sebaiknya terbuat dari bahan yang tahan lama, hal ini karena

kerjanya berat dan juga memiliki beban berat. Selain itu suhu produksi yang

digunakan juga tinggi, serta adanya air dan lemak yang biasanya berceceran di

lantai dan diperlukannya frekuensi pembersihan. Lantai gudang penyimpanan PT.

Indotirta Jaya Abadi terbuat dari semen plester, yang bertujuan agar lantai kuat,

selalu kering dan mudah dibersihkan. Lantai pada ruang produksi AMDK di PT.

Indotirta Jaya Abadi terbuat dari keramik putih yang halus, tidak licin dan kedap

air. Dengan dmikian tidak merubah posisi mesin produksi karena tidak licin. Hal

tersebut sesuai teori Roday (1999) yang menyatakan bahwa lantai ruang produksi

yang terbuat dari keramik memiliki karakteristik cukup licin, non absorben dan

resisten terhadap lemak, sehingga penggunaan keramik untuk lantai ruang produksi

sudah tepat.

Menurut Roday (1999), lantai sebaiknya dibersihkan secara rutin disamping

peralatan yang juga membutuhkan perhatian ekstra. PT. Indotirta Jaya Abadi sudah

melaksanakan hal tersebut, lantai ruang produksi dibersihkan setiap hari pada saat

jam istirahat dengan menggunakan cairan desinfektan. Lantai dengan dinding yang

masih membentuk sudut akan menyulitkan dalam pembersihannya. Winarno &

Surono (2004) mengemukakan bahwa pertemuan antara lantai dengan dinding

harus melengkung dan kedap air agar kotoran yang berbentuk padat mudah

dibersihkan dan menghindari genangan air. Dari hal ini ada kekurangan PT.

Indotirta Jaya Abadi dalam hal masih terdapatnya sudut-sudut di dinding pada

ruang produksi botol. Untuk ruang produksi cup (mesin E dan F) sudah memenuhi

teori yang ada bahwa sudut lantai pada ruangan tidak berbentuk siku (landai).

9 Dinding

Dinding yang digunakan oleh PT. Indotirta Jaya Abadi sudah sesuai teori Roday

(1999) yang mengatakan bahwa, dinding sebaiknya halus, tahan lama, kedap air,

mudah dibersihkan dan berwarna terang. Dinding sebaiknya melengkung di

pertemuan antara lantai dan langit-langit. Dinding harus dapat mencegah

ruang produksi dibersihkan hampir setiap hari pada saat jam istirahat dengan

menggunakan cairan desinfektan.

Hal ini juga didukung teori Winarno & Surono (2004), bahwa dinding yang

digunakan sebaiknya:

- Permukaannya halus dan rata, kedap air serta berwarna terang

- Bagian dinding sampai ketinggian 2 meter dari lantai harus dapat dicuci dan tahan terhadap bahan kimia. Sampai batas ketinggian tersebut jangan

menempatkan sesuatu yang mengganggu operasi pembersihan.

- Sudut antar dinding, antara dinding dan lantai, dan antara dinding dengan langit-langit harus tertutup rapat dan mudah dibersihkan.

9 Langit-langit

Menurut Winarno & Surono (2004), ruang produksi harus mempunyai

langit-langit yang tidak retak, tidak bercelah, tidak terdapat tonjolan dan sambungan yang

terbuka, kedap air, berwarna terang, dan tingginya minimal 3 meter. Dari teori ini

bisa dikatakan langit-langit ruang produksi PT. Indotirta Jaya Abadi sudah sesuai

dengan teori yang ada. Langit-langit ruang produksi PT. Indotirta Jaya Abadi

terbuat dari stainless steel sudah sesuai. Hal ini karena stainless steel merupakan

bahan yang tidak mudah berkarat serta lebih menjaga kebersihan dan keamanan

produk.

9 Pencahayaan

Menurut Roday (1999), pencahayaan yang baik penting di dalam ruang produksi

dan ruang penyimpanan karena membantu pekerja untuk melihat sehingga mereka

dapat bekerja dengan jelas, kotoran atau kerusakan menjadi lebih dapat terlihat,

membantu dalam membersihkan, meningkatkan keamanan untuk mencegah

kecelakaan, serta meningkatkan kualitas dan kuantitas kerja keseluruhan.

Pencahayaan di ruang produksi dibuat lebih terang dibandingkan ruang

produksi. Pencahayaan di PT. Indotirta Jaya Abadi yang digunakan berupa lampu

neon panjang berwarna putih. Dari hal ini bisa dikatakan penerangan di PT.

Indotirta Jaya Abadi sudah cukup baik dan sesuai dengan teori Winarno & Surono

(2004) yang mengatakan penerangan harus cukup menerangi semua ruangan

pabrik, baik yang berasal dari cahaya matahari maupun dari lampu.

5.3. Sanitasi Mesin

PT. Indotirta Jaya Abadi melakukan sanitasi mesin produksi. Mesin dan peralatan

merupakan bagian proses produksi yang mengalami kontak langsung dengan produk,

sehingga diperlukan sanitasi untuk menjaga kesterilan dan kebersihan produk. Peralatan

yang digunakan sebaiknya halus, mudah dibersihkan, tahan lama, tidak beracun,

non-absorben, resisten terhadap korosi dan dapat dipelihara dengan baik (Winarno & Surono,

2004). Peralatan harusnya tahan jika kontak berkelanjutan dengan makanan, air, agen

pembersih, senyawa pembersih dan panas. Mesin yang digunakan peruahaan ini terbuat

dari bahan stainless steel. Stainless steel adalah campuran besi, krom, dan nikel, yang

memiliki sifat relatif tidak korosif dan direkomendasikan untuk peralatan memasak,

sehingga sudah sesuai dengan toeri yang ada. Shapton & Shapton (1991) dan Troller (1993)

mengemukakan bahwa mesin dan peralatan yang terbuat dari bahan stainless steel akan

memiliki permukaan halus, tidak berpori dan mudah dibersihkan, sehingga akan

melindungi terhadap kontaminasi serta tahan terhadap korosi yang artinya tidak bereaksi

dengan produk sehingga mutu produk tetap terjaga.

¾Sanitasi mesin filling

Sanitasi mesin filling cup dilakukan dua kali seminggu yaitu pada hari Selasa dan

Kamis pada saat istirahat dan mesin filling cup seminggu sekali pada hari Rabu.

Sebenarnya tahapan sanitasi antara mesin satu dengan mesin yang lainnya sama saja

yaitu pada mesin, , selang dan tangki filler direndam cairan sanitasi asam 0,3% (minggu

pertama)pada suhu 50-700C dan cairan sanitasi basa 400 ppm (minggu kedua) pada

suhu 50-700C selama 10 menit secara bergantian tiap minggu. Pada nozzle silinder roll,

suhu 50-700C minimal selama 3 menit. Kemudian dilakukan rinsing hingga tidak

berbau. Sementara itu, talang, tutup filler, area ruang produksi, kaca dan dinding harus

bersih dan kering. Kemudian dilakukan fogging dengan larutan cairan sanitasi dengan

perbandingan 1 : 20, lalu lampu UV dinyalakan. Adanya perbedaan penggunaan bahan

desinfektan yang digunakan pada minggu pertama dan kedua dikarenakan untuk

mencegah resistensi mikroorganisme kontaminan. Hal ini karena apabila hanya

digunakan satu jenis desinfektan yang sama dan secara berulang, maka kemungkinan

bisa menimbulkan resistensi mikroorganisme kontaminan, sehingga desinfektan yang

digunakan ada 2 macam agar bisa dikombinasikan.

Asam dapat menghambat aktivitas mikroorganisme pada pH yang sangat rendah, yaitu

2,0-3,5. Sifat asam dari pH rendah ini menyebabkan terjadinya hidrolisis dan denaturasi

protein mikroorganisme. Menurut Troller (1993), asam dapat membunuh bakteri gram

positif dan negatif, spora bakteri, serta sel-sel vegetatif. Bila dijelaskan lebih lanjut,

efek antimikroba dari asam disebabkan oleh ion hidrogen dan sifat racun dari asam

yang tidak terdisosiasi. Sel mikroorganisme dilengkapi dengan sistem perlindungan,

yaitu hanya komponen tertentu saja yang dapat masuk atau keluar. Sel memiliki pH

internal yang sehat sekitar 7 (pH netral), saat asam tak terdisosiasi memasuki suatu sel,

maka ia dapat terdisosiasi sebagian besar dalam lingkungan internal sel. Hal inilah yang

menyebabkan sel mikroba mati karena tidak dapat melanjutkan metabolisme.

5.4. Sanitasi Operator

Penerapan sanitasi karyawan di PT. Indotirta Jaya Abadi sudah sesuai dengan teori

Winarno & Surono (2004) bahwa karyawan yang bekerja di ruang produksi harus selalu

menggunakan pakaian kerja, penutup kepala yang sempurna, sarung tangan, sepatu, dan

pentup mulut (masker), yang semuanya harus dalam keadaan bersih. Sanitasi pekerja sangat

penting diperhatikan dalam proses produksi karena pada kondisi yang kotor dapat

menyebabkan kontaminasi pada produk AMDK bahkan bisa menyebabkan kegagalan

produk. Hal ini sesuai dengan teori Roday (1999), bahwa kebersihan dan kesehatan

pemeliharaan higienitas pribadi menurut teori Jenie & Rahayu, (1993), seperti pakaian

harus bersih, kuku tidak boleh panjang, rambut harus rapi dan tidak boleh panjang, serta

pekerja tidak boleh memakai pewangi badan juga sudah diterapkan. Selain itu juga

karyawan tidak boleh menggunakan perhiasan dalam ruang produksi. Marriott (1997)

mengungkapkan bahwa pemakaian perhiasan dapat menimbulkan bahaya keamanan dan

dapat mengkontaminasi makanan. Berikut ini merupakan standar kelengkapan personel

ruang filling PT. Indotirta Jaya Abadi pada Gambar 3.

Gambar 3. Standar kelengkapan personel ruang filling (Operator filler)PT.

Indotirta Jaya Abadi.

Aturan sanitasi mengenai sarung tangan yang diterapkan di PT. Indotirta Jaya Abadi yaitu,

setiap beberapa minggu sekali akan diganti dengan sarung tangan baru. Selain itu juga

untuk sarung tangan juga direndam dalam larutan bahan sanitasi setelah selesai dipakai dan

disemprot alkohol apabila pekerja akan masuk ruang filling. Pemberian alkohol ini menurut

Volk & Wheeler (1993) bertujuan untuk merusak sel mikroorganisme dengan cara

mendenaturasi sel protein mikroorganisme, namun alkohol tidak menghancurkan spora

mikrooorganisme karena alkohol bukan merupakan agen sterilisasi.

9 Karyawan harus mencuci tangan sebelum dan setelah melakukan semua kegiatan

yang berhubungan dengan proses produksi. Hal ini sudah sesuai teori Roday (1999)

bahwa, pencucian tangan harus dilakukan dengan benar untuk mencegah kontaminasi.

9 Dilarang melakukan kebiasaan buruk seperti merokok, meludah, makan dan minum di

ruang produksi. Hal ini sudah sesuai teori kebersihan personel menurut Winarno &

Surono (2004) yang mencakup 3 hal, yaitu cuci tangan, kebersihan (bersih baik kulit

maupun pakaian), serta menghindari kebiasaan yang tidak sehat (meludah, mengorek

hidung, menyogok telinga, menggaruk, mengunyah-ngunyah, dll).

9 Sebelum masuk ke ruang produksi (filling), karyawan harus mengenakan seragam

yang telah ditentukan, mulai dari seragam tertutup, masker, penutup kepala, sarung

tangan dan sepatu boot. Apabila sudah lengkap, seluruh badan harus disemprot

dengan alkohol sebelum masuk ke ruang produksi (filling). Saat keluar dari ruang

produksi, seragam harus dilepas kembali dan tidak boleh dibawa keluar. Penggunaan

seragam berfungsi untuk melindungi pekerja dari panas, lemak, dan uap air dari

lingkungan tempat bekerja; menjaga baju pekerja dan mencegah supaya tidak sobek,

serta melindungi produk dari berbagai macam bakteri yang berasal dari baju pekerja

(Roday, 1999).

9 Selama bekerja karyawan di ruang produksi (filling) tidak diperbolehkan mengenakan

jam tangan dan perhiasan.

9 Untuk para pekerja di departemen Quality Control, harus mengenakan jas

laboratorium dan sandal yang tidak boleh sembarangan dipakai, hanya digunakan saat

berada di laboratorium.

Aturan mengenai sanitasi untuk para pekerja PT. Indotirta Jaya Abadi ini juga ditunjang

dengan adanya fasilitas untuk para pekerja seperti toilet, wastafel dan ruang ganti para

pekerja. Toilet dan ruang ganti para pekerja terletak di luar gedung dan jauh dari ruang

produksi. Hal ini sudah sesuai dengan teori Winarno & Surono (2004) bahwa, toilet tidak

boleh berhubungan langsung dengan ruang pengolahan. Sedangkan wastafel diletakkan

Berikut ini merupakan standar kelengkapan personel ruang filling PT. Indotirta Jaya Abadi

pada Gambar 4.

Gambar 4. Standar kelengkapan personel ruang filling (penata botol) PT.

Indotirta Jaya Abadi.

Namun kenyataan di lapangan, adanya kontak antara udara dan pekerja (operator yang

tidak hygiene) dapat terjadi melalui kontak udara dengan benda yang terkontaminasi seperti

pakaian (Volk & Wheeler, 1993). Dengan demikian pekerja atau operator di dalam ruang

filling harus memakai perlengkapan seperti jas laboratorium, penutup kepala, masker

mulut, sarung tangan plastik disposable (sekali pakai). Tetapi hal tersebut tidak dilakukan

di PT. Indotirta Jaya Abadi. Sepatu boot yang digunakan berguna untuk menutup bagian

kaki dan menjaga kaki tetap kering seharusnya dijaga kebersihannya. Bagian bawah (sol)

sepatu juga sebaiknya harus dicuci dan disanitasi. Namun, faktanya kebanyakan sepatu

boot dalam kondisi lembab sehingga menimbulkan bau dan bisa menjadi sumber

kontaminan. Dapat dilihat dari fakta-fakta yang ada bahwa sanitasi pekerja merupakan

salah satu sanitasi yang terpenting karena dapat mempengaruhi hasil akhir produk. Namun

pada prakteknya sanitasi pada pekerja terlihat masih belum maksimal. Hal ini bisa dilihat

pengawasan lebih ketat terhadap sanitasi pekerja agar kemungkinan kontaminasi yang

37

6. KESIMPULAN DAN SARAN

6.1. Kesimpulan

• Sanitasi yang dilakukan PT. Indotirta Jaya Abadi pada produk AMDK antara

lain sanitasi pengolahan air, sanitasi ruangan, sanitasi mesin dan sanitasi

operator.

• Sanitasi yang dilakukan PT. Indotirta Jaya Abadi sudah cukup baik.

• Sanitasi operator belum berjalan secara maksimal, terutama dalam hal

menggunakan masker, sarung tangan, tutup kepala serta sepatu boot.

6.2. Saran

• Perlu peningkatan kedisiplinan dan kesadaran karyawan yang bekerja. Terutama

tentang pemakaian baju serta menaati prosedur yang telah ditetapkan tentang

38

Anonim. (2009). Faktor Lingkungan Bagi Pertumbuhan Mikroba. http://blog. Unila.ac.id/wasetiawan/files/2009/09/factor-lingkungan-bagi-pertumbuhan-mikroba-revisi-270909.pdf.

Arpah, M. (1993). Pengawasan Mutu Bahan Pangan. Tarsito. Bandung.

Badan Pengawas Obat dan Makanan. (2008). Pengujian Mikrobiologi Pangan. Info POM

Vol. 9 No. 2, Maret 2008. http://perpustakaan.pom.go.id/KoleksiLainnya/Buletin%20Info%20POM/0208.pdf. 24

Agustus 2012.

Birdi. (1979). Water Supply and Sanitary Engineering. Dhapat Rai & Sans. Nai-Sarak. Delhi.

Forsythe, S. J. & P. R. Hayes. (1998). Food Hygiene, Microbiology and HACCP Third Edition. An Aspen Publication. Gaithersburg, Maryland.

Frazier, W. C. & D.C. Westhoff. (1988). Food Microbiology Fourth Edition. McGraw-Hill Book Company. New York.

Hadioetomo, R. S. (1993). Mikrobiologi Dasar Dalam Praktek. PT. Gramedia Pustaka Utama. Jakarta.

Hartomo, R. S. & Widiatmoko. (1994). Teknologi Membran Pemurnian Air. Andi Offset. Yogyakarta.

Herschdoefer, S.M. (1986). Quality Control in The Food Industry Vol 42nd . Academic Press. London.

Indotirta Jaya Abadi. 2008. Pedoman Instrumen Kerja Pengujian Air Baku dan AMDK. Semarang

Jay, J. M. (1986). Modern Food Microbiology 3rd Editiom. Van Nostrand Reinhold Company. New York.

Jenie, B. S. & W. P. Rahayu. (1993). Penanganan Limbah Industri Pangan. Kanisius. Yogyakarta.

Marriott, N. G. (1997). Essential of Food and Sanitation. International Thomson Publishing. New York.

Purjan, Stephanie. 2009. Swab Test dan Isolasi Mikroba Udara di Ruang Filling Air Minum Dalam Kemasan Galon PT. Indotirta Jaya Abadi Semarang. Laporan Kerja Praktek. Semarang.

Purnawijayanti, H. A. (2001). Sanitasi, Hygiene, dan Keselamatan Kerja Dalam Pengolahan Makanan. Kanisius. Yogyakarta.

Roday, S. (1999). Food Hygiene and Sanitation. Mc Graw Hill Book Co. New Delhi. Schlegel, H. G. & Schmidt. (1994). Mikrobiologi Umum. Gadjah Mada University Press. Yogyakarta.

Shapton, D. A. & N. F. Shapton. (1991). Principle & Practices for The Safe Processing of Food. Butterworth-Heinamenn. London.

Sugiharto. (1987). Dasar-Dasar Pengolahan Air Limbah. UI-Press. Jakarta.

Suhardi. (1991). Petunjuk Laboratorium Analisa Air dan Penggunaan Limbah. PAU Pangan dan Gizi Universitas Gadjah Mada. Yogyakarta.

Suriawiria, U. (1993). Mikrobiologi Air & Dasar-Dasar Buangan Secara Biologis. Alumni. Bandung.

Tchbanoglous, G. (1981). Waste Water Engineering : Treatment, Disposal, Reuse. Mc-Graw-Hill Publishing Company Ltd. New Delhi.

Troller, J. A. (1993). Sanitation in Food Processing. Academic Press, Inc. California.

Winarno, F. G. & Surono. (2004). GMP Cara Pengolahan Pangan yang Baik. M-Brio Press. Bogor.

Winarno, F. G. (1986). Air Untuk Industri Pangan.PT Gramedia. Jakarta.

41