SKRIPSI

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Farmasi (S.Farm.)

Program Studi Ilmu Farmasi

Oleh : Sihendra NIM : 068114100

FAKULTAS FARMASI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

PENGARUH PENINGKATAN KONSENTRASI

CARBOXYMETHYLCELLULOSE SODIUM (CMC-Na) SEBAGAI BAHAN PENGENTAL TERHADAP VISKOSITAS DAN KETAHANAN BUSA

PADA SEDIAAN SHAMPO

SKRIPSI

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Farmasi (S.Farm.)

Program Studi Ilmu Farmasi

Oleh : Sihendra NIM : 068114100

FAKULTAS FARMASI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

v

Karya ini kupersembahkan untuk:

Keluargaku

Sahabat-Sahabatku

vii PRAKATA

Segala puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala berkat, kasih karunia, dan penyertaan-Nya sehingga penulis dapat menyelesaikan skripsi berjudul “Pengaruh Peningkatan Konsentrasi Carboxymethylcellulose Sodium sebagai Bahan Pengental terhadap Viskositas dan

Ketahanan Busa Sediaan Shampo” dengan baik sebagai salah satu syarat untuk mendapatkan gelar sarjana Farmasi di Fakultas Farmasi Program Studi Farmasi Universitas Sanata Dharma Yogyakarta.

Penelitian dan penyusunan skripsi ini tidak lepas dari bantuan berbagai pihak, untuk itu pada kesempatan ini, penulis secara khusus mengucapkan terima kasih kepada :

1. Keluarga penulis yang telah memberikan dukungan, perhatian, serta doa kepada penulis.

2. Rita Suhadi, M.Si, Apt., selaku Dekan Fakultas Farmasi Universitas Sanata Dharma Yogyakarta.

3. Dewi Setyaningsih, M.Sc., Apt. selaku dosen pembimbing yang telah banyak meluangkan waktu untuk membimbing dan mendampingi penulis dalam menyelesaikan skripsi ini.

4. Rini Dwiastuti, S.Farm., M.Sc., Apt. selaku dosen penguji atas kritik dan saran yang telah diberikan sehingga skripsi ini jadi lebih baik.

viii

6. Grace, rekan penulis yang selalu ada bagi penulis untuk berbagi ilmu dan pendapat. Terima kasih atas semua dukungan, saran, pendapat, perhatian, serta kasih sayang yang telah diberikan kepada penulis.

7. Teman-teman skripsi penulis di lantai 1, Wiwit, Rani, Cica, Intan, Irene, Lina, Nia, Lulu, Shinta atas kerja sama dan kebersamaan selama menyelesaikan skripsi ini.

8. Seluruh teman-teman Fakultas Farmasi USD angkatan 2006 atas kebersamaan serta kehangatan yang telah diberikan selama penulis menjalani perkuliahan. 9. Pak Mus, Mas Agung, Mas Andri, dan Mas Ottok selaku laboran yang telah

banyak membantu selama penelitian.

10.Semua pihak yang telah membantu dalam penyelesaian skripsi ini yang tidak dapat disebutkan satu persatu.

Penulis menyadari bahwa dalam penelitian dan penyusunan skripsi ini masih terdapat banyak kekurangan. Oleh karena itu, penulis mengharapkan adanya kritik dan saran yang membangun. Akhir kata, semoga skripsi ini dapat bermanfaat bagi masyarakat dan ilmu pengetahuan.

x INTISARI

Busa memiliki peranan penting dalam penerimaan suatu sediaan shampo. Dengan kata lain, untuk dapat diterima oleh konsumen, suatu sediaan shampo harus dapat menghasilkan busa yang cukup melimpah serta tahan lama. Salah satu faktor yang mempengaruhi ketahanan busa adalah viskositas. Namun, viskositas sendiri dipengaruhi oleh banyaknya bahan pengental. Salah satu contoh bahan pengental yang banyak digunakan pada sediaan kosmetik adalah Carboxymethylcellulose Sodium. Namun, hingga kini, pengaruh penggunaan Carboxymethylcellulose Sodium sebagai bahan pengental terhadap viskositas dan ketahanan busa pada sediaan shampo masih belum pernah dijelaskan secara khusus. Oleh karena itu, penelitian ini mencoba untuk mencari tahu bagaimana pengaruh peningkatan konsentrasi Carboxymethylcellulose Sodium yang biasa digunakan sebagai bahan pengental terhadap viskositas dan ketahanan busa dari sediaan shampo.

Penelitian dilakukan dengan cara membuat suatu sediaan shampo sederhana yang terdiri dari dua macam surfaktan (Sodium Lauryl Sulfate dan Cocamidopropyl Betaine), Carboxymethylcellulose Sodium, dan beberapa bahan tambahan lain. Sediaan shampo dibuat dalam beberapa konsentrasi Carboxymethylcellulose Sodium, yaitu 0,2; 0,4; 0,6; 0,8; dan 1,0% b/b. Sediaan shampo yang sudah dibuat kemudian diuji viskositas dan ketahanan busanya. Dari hasil uji yang dilakukan, didapatkan bahwa peningkatan konsentrasi Carboxymethylcellulose Sodium memiliki hubungan yang kuat dan bermakna terhadap peningkatan viskositas, namun hubungannya dengan ketahanan busa masih belum dapat diperkirakan secara pasti.

xi ABSTRACT

Foam has an important role in a shampoo acceptability. In other words, to be accepted by consumer, shampoo should produce sufficient amount of stable foam. One of many factors that affect foam stability is viscosity. However, viscosity itself depend on the amount of the viscosity-increasing agent. An example of the viscosity-increasing agent that has been used in many cosmetic preparation is Carboxymethylcellulose Sodium. However, until now, the effect of using Carboxymethylcellulose Sodium as a viscosity-increasing agent to viscosity and foam stability in shampoo has not been explained spesifically. Therefore, the purpose of this research is to know how the increase of Carboxymethylcellulose Sodium concentration as a viscosity-increasing agent affect the viscosity and foam stability of shampoo.

This research was performed by making simple shampoo contain 2 types of surfactant (Sodium Lauryl Sulfate and Cocamidopropyl Betaine), Carboxymethylcellulose Sodium and other additives. This shampoo was made in several concentration, 0,2; 0,4; 0,6; 0,8; dan 1,0% w/w, then they were tested for its viscosity and foam stability. The result showed that the increase of Carboxymethylcellulose Sodium concentration had a strong and significant correlation to the increase of viscosity, however, its relation to foam stability could not be predicted precisely.

xii DAFTAR ISI

HALAMAN SAMPUL ... i

HALAMAN JUDUL ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERSEMBAHAN ... v

HALAMAN PERSETUJUAN PUBLIKASI ... vi

PRAKATA ... vii

PERNYATAAN KEASLIAN KARYA ... ix

INTISARI ... x

ABSTRACT ... xi

DAFTAR ISI ... xii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xvii

BAB I. PENGANTAR ... 1

A. Latar Belakang ... 1

1. Perumusan masalah ... 2

2. Keaslian penelitian ... 3

3. Manfaat penelitian ... 3

B. Tujuan Penelitian ... 3

xiii

A. Carboxymethylcellulose Sodium ... 5

B. Viskositas ... 6

C. Busa ... 6

D. Ketahanan busa ... 7

E. Shampo ... 8

F. Surfaktan ... 9

G. Sodium Lauryl Sulfate ... 9

H. Betaine ... 10

I. Landasan Teori ... 11

J. Hipotesis ... 12

BAB III. METODE PENELITIAN ... 13

A. Jenis Rancangan Penelitian ... 13

B. Variabel Penelitian ... 13

C. Definisi Operasional ... 14

D. Bahan Penelitian ... 14

E. Alat Penelitian ... 14

F. Tata Cara Penelitian ... 15

1. Pembuatan shampo ... 15

2. Uji viskositas dan ketahanan busa shampo ... 16

3. Analisis hasil ... 17

BAB IV. HASIL DAN PEMBAHASAN ... 18

A. Formulasi Sediaan Shampo ... 18

xiv

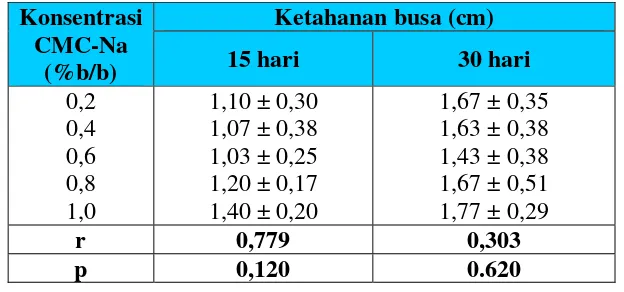

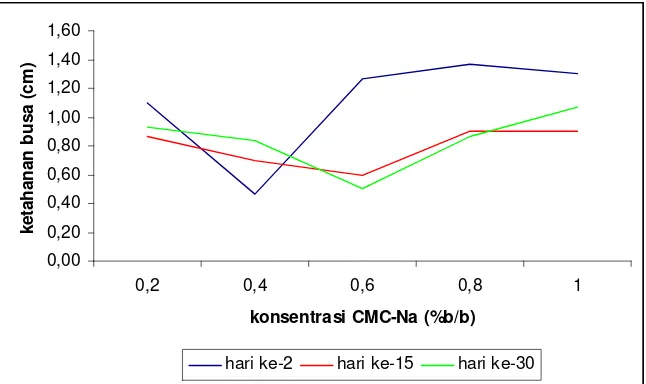

C. Ketahanan Busa Sediaan Shampo ... 24

D. Hubungan Viskositas dengan Ketahanan Busa Sediaan Shampo ... 29

BAB V. KESIMPULAN DAN SARAN ... 32

A. Kesimpulan ... 32

B. Saran ... 32

DAFTAR PUSTAKA ... 33

LAMPIRAN ... 35

xv

DAFTAR TABEL

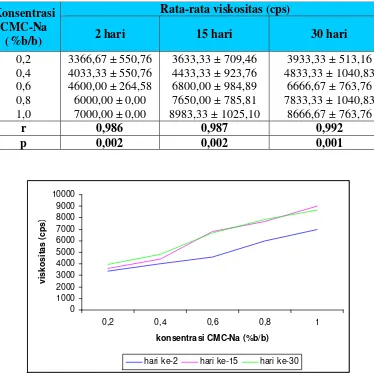

Tabel I. Hasil pengukuran viskositas shampo dan uji korelasi Pearson antara konsentrasi CMC-Na dengan viskositas shampo ... 22 Tabel II. Hasil uji Repeated ANOVA untuk viskositas shampo pada tiap

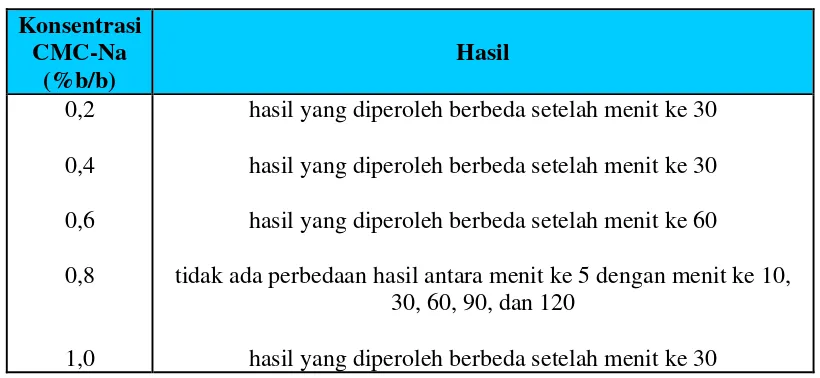

konsentrasi dari hari ke-2, 15, dan 30 ... 23 Tabel III. Hasil uji Repeated ANOVA untuk ketahanan busa pada tiap

konsentrasi setelah hari ke-2 ... 25 Tabel IV. Hasil uji Repeated ANOVA untuk ketahanan busa pada tiap

konsentrasi setelah hari ke-15 ... 25 Tabel V. Hasil uji Repeated ANOVA untuk ketahanan busa pada tiap

konsentrasi setelah hari ke-30 ... 26 Tabel VI. Hasil pengukuran ketahanan busa dan uji korelasi Pearson antara

konsentrasi CMC-Na dengan ketahanan busa pada menit ke-10 ... 27 Tabel VII. Hasil pengukuran ketahanan busa dan uji korelasi Pearson antara

xvi

DAFTAR GAMBAR

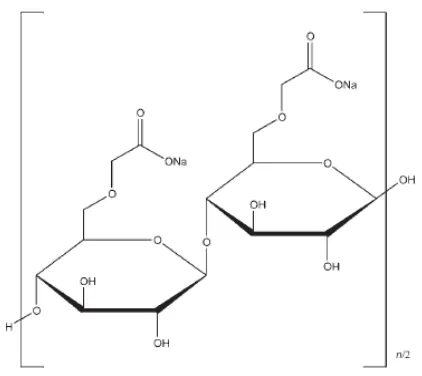

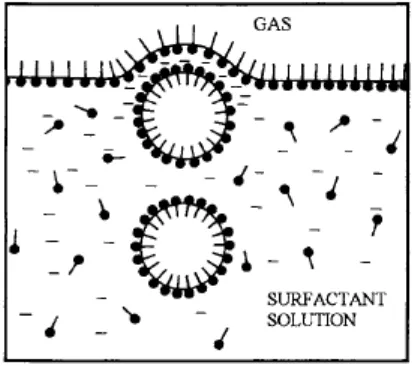

Gambar 1. Struktur Carboxymethylcellulose Sodium ... 5 Gambar 2. Ilustrasi pembentukan lapisan busa saat gelembung udara

mencapai permukaan larutan surfaktan ... 7 Gambar 3. Kurva hubungan konsentrasi CMC-Na dengan viskositas ………... 22 Gambar 4. Kurva hubungan konsentrasi CMC-Na dengan ketahanan busa

pada menit ke-10 ………... 28 Gambar 5. Kurva hubungan konsentrasi CMC-Na dengan ketahanan busa

xvii

DAFTAR LAMPIRAN

1 BAB I PENGANTAR A. Latar Belakang

Shampo merupakan produk yang digunakan oleh semua golongan masyarakat. Saat ini, shampo merupakan salah satu produk utama dalam pasar produk perawatan dan pembersih rambut. Shampo mewakili lebih dari 70% total produk yang dijual pada sektor produk untuk rambut yang menunjukan bahwa shampo penting untuk dipertimbangkan dalam pasar. Penggunaan shampo dan kondisioner merupakan hal yang umum dalam perawatan rambut. Dalam penggunaan shampo, busa memiliki peranan penting dalam penerimaannya (Limbani, 2009). Dua faktor yang paling penting dari busa adalah ketahanan (stabilitas) dan kemampuannya untuk berbusa (Sakai, 2004). Shampo harus dapat menghasilkan busa yang stabil dan dengan jumlah yang cukup (Limbani, 2009). Oleh karena itu, dalam memformulasikan suatu sediaan shampo, pengetahuan mengenai faktor-faktor yang mempengaruhi stabilitas dan kemampuan menghasilkan busa menjadi penting untuk diketahui.

Beberapa contoh bahan pengental yang banyak digunakan oleh industri kosmetik antara lain natrium klorida, gum, derivat selulosa, dan carbomer (Fonseca, 2005). Derivat selulosa pada umumnya stabil pada pH asam, kompatibel dengan elektrolit dan sedikit lebih tahan terhadap kontaminasi bakteri. Salah satu derivat selulosa yang banyak digunakan adalah Carboxymethylcellulose Sodium karena dapat larut dengan cepat di dalam air

panas maupun dingin (Lathauwer, 2004) serta secara umum dinyatakan sebagai bahan tidak beracun dan tidak mengiritasi (Rowe, 2009). Namun, hingga kini, pengaruh penggunaan Carboxymethylcellulose Sodium sebagai bahan pengental terhadap viskositas dan ketahanan busa pada sediaan shampo masih belum pernah dijelaskan secara khusus. Oleh karena itu, penelitian ini mencoba untuk meneliti adakah pengaruh peningkatan konsentrasi Carboxymethylcellulose Sodium sebagai bahan pengental terhadap viskositas dan ketahanan busa pada sediaan shampo.

1. Permasalahan

a. Apakah peningkatan konsentrasi Carboxylmethylcellulose Sodium (CMC-Na) sebagai bahan pengental berpengaruh terhadap viskositas dan ketahanan busa pada sediaan shampo?

b. Bagaimanakah pengaruh peningkatan konsentrasi Carboxylmethylcellulose Sodium (CMC-Na) sebagai bahan pengental terhadap viskositas dan

3

2. Keaslian penelitian

Sejauh penelusuran pustaka yang dilakukan penulis, pengaruh peningkatan konsentrasi Carboxylmethylcellulose Sodium (CMC-Na) sebagai bahan pengental terhadap viskositas dan ketahanan busa pada sediaan shampo belum pernah dilakukan. Adapun penelitian yang berhubungan yang pernah dilakukan adalah Thickening of Foaming Cosmetic Formulations (Lathauwer, 2004).

3. Manfaat penelitian

a. Manfaat teoritis. Penelitian ini diharapkan dapat menambah khasanah ilmu pengetahuan mengenai busa dan sediaan shampo.

b. Manfaat metodologis. Dari penelitian ini diharapkan dapat menambah pengetahuan mengenai metode pengukuran busa.

c. Manfaat praktis. Melalui penelitian ini diharapkan dapat diketahui pengaruh dari peningkatan bahan pengental terhadap viskositas dan ketahanan busa pada sediaan shampo.

B. Tujuan Penelitian

5 BAB II

PENELAAHAN PUSTAKA

A. Carboxymethylcellulose Sodium (CMC-Na)

CMC-Na merupakan garam natrium dari polikarboksimetil eter selulosa, mengandung tidak kurang dari 6,5% dan tidak lebih dari 9,5% natrium (Na) dihitung terhadap zat yang telah dikeringkan (Anonim, 1995), merupakan senyawa anionik yang dapat digunakan sebagai thickening agent atau stabilizing agent (Osol, 1980), dapat larut dengan cepat di dalam air panas maupun dingin (Lathauwer, 2004). Larutan CMC-Na bersifat pseudoplastis dan thixotropi serta stabil pada pH antara 5 dan 9 (Liebermann, 1996).

Gambar 1. Struktur Carboxymethylcellulose Sodium (Rowe, 2009)

B. Viskositas

Viskositas merupakan ukuran tahanan dari suatu cairan untuk mengalir, makin tinggi viskositas, maka tahanannya semakin besar (Martin, 1993).

Viskositas memainkan peranan yang penting dalam sejumlah sediaan yang berbeda, viskositas merupakan faktor penting dalam menahan obat dalam sediaan suspensi, meningkatkan kecepatan pelepasan obat pada tempat aplikasi dan mempermudah pemakaian obat di tubuh. Farmasis di bidang compounding secara rutin menggunakan viskositas untuk meningkatkan stabilitas dari berbagai sediaan (Allen, 1999).

C. Busa

Busa merupakan sistem dispersi yang mengandung gelembung gas, yang dipisahkan oleh lapisan cairan. Busa tidak terbentuk pada cairan murni, karena pada cairan murni, gelembung gas yang masuk ke bawah permukaan cairan akan langsung pecah ketika ada aliran cairan ke bawah (drainage) (Tadros, 2005). Agar suatu cairan dapat membentuk busa, cairan tersebut harus dapat membentuk membran yang bersifat elastis disekitar gelembung gas untuk melawan penipisan lapisan cairan di antara gelembung gas sebagai akibat dari drainage. Busa tidak dihasilkan pada cairan murni karena tidak ada mekanisme untuk mencegah drainage terhadap lapisan cairan diantara gelembung gas ataupun untuk

menstabilkan tegangan permukaan (Myers, 2006).

7

surfaktan, maka akan terjadi penyerapan (adsorpsi) surfaktan pada batas antarmukanya. Gelembung yang terbentuk kemudian akan bergerak ke permukaan cairan dan setelah mencapai permukaan cairan, gelembung tadi akan membentuk suatu lapisan cairan yang terdiri dari dua lapisan adsorpsi surfaktan. (Exerowa, 1998). Adanya surfaktan dapat menurunkan tegangan pada permukaan serta meningkatkan viskositas pada lapisan antarmuka antara udara dengan cairan yang membuat busa menjadi stabil (Schramm, 2005).

Gambar 2. Ilustrasi pembentukan lapisan busa saat gelembung udara mencapai permukaan larutan surfaktan (Exerowa, 1998)

D. Ketahanan busa

Ketahanan (stabilitas) busa menyangkut ketahanan terhadap dua proses yang berbeda, yaitu film thinning dan coalescence (film rupture). Pada kasus film thinning, dua atau lebih gelembung mendekat dan membuat lapisan cairan yang

menyatu membentuk gelembung baru yang lebih besar (Schramm, 2005). Beberapa faktor yang dapat mempengaruhi ketahanan busa, antara lain (1) viskositas yang tinggi, dimana viskositas yang tinggi dapat memperlambat proses drainage, dan pada beberapa kasus dapat menahan beberapa macam gangguan

secara mekanik; (2) efek rheologi permukaan, yang dapat menahan kehilangan cairan lewat penarikan cairan yang bersifat kental; (3) adanya interaksi tolak-menolak (repulsive) ataupun halangan secara sterik pada cairan pembatas (lamellae) yang dapat melawan drainage (Myers, 2006).

Salah satu cara yang dapat dilakukan untuk mengukur ketahanan busa adalah dengan cara membuat larutan surfakan, kemudian dituang ke dalam labu dan diaduk dengan kuat selama 2 menit menggunakan pengaduk mekanik elektris, setelah itu didiamkan selama 5 menit dan diamati tinggi busanya (Edoga, 2009).

E. Shampo

Shampo merupakan sediaan kosmetik pencuci rambut yang digunakan untuk menghilangkan kotoran dari kulit kepala dan rambut, mengobati ketombe dan gatal serta mempertahankan rambut dalam kondisi bersih dan indah. Untuk dapat melakukannya, sediaan shampo harus memiliki kemampuan membersih yang cukup untuk menghilangkan semua kotoran tetapi tidak menghilangkan terlalu banyak sebum yang sangat diperlukan oleh kulit kepala dan rambut (Mitsui, 1997).

9

larutan, emulsi, ataupun dispersi dari satu atau lebih surfaktan yang dicampur dengan beberapa bahan tambahan untuk meningkatkan penampilan dan estetika dari produk. Bahan tambahan digunakan untuk memberi bau dan warna, mengentalkan, memburamkan, dan memberi kesan tertentu. Termasuk didalamnya bahan penstabil, foam modifier, pengawet, conditioning agent, dan bahan anti-ketombe (Barel, 2001).

F. Surfaktan

Surfaktan merupakan molekul amfifilik yang memiliki bagian non polar atau hidrofobik, dimana bagian ini melekat pada bagian yang polar atau hidrofilik (Tadros, 2005). Berdasarkan karakteristik muatannya, surfaktan dapat berupa anionik, kationik, zwitterionik (amfolitik) atau non ionik. Contoh surfaktan anionik yang paling sering digunakan adalah Sodium Lauryl Sulfate (Attwood, 2008).

G. Sodium Lauryl Sulfate

Lauryl Sulfate merupakan komponen dominan yang banyak terdapat

Secara umum, alkil sulfat merupakan pembusa yang baik, terlebih pada air sadah, karekteristik pembusa yang baik diperoleh pada panjang rantai antara C12 hingga C14. Sodium Lauryl Sulfate memiliki panjang rantai 12 atom karbon dan merupakan satu dari sekian banyak surfaktan yang umum digunakan. Kombinasinya dengan surfaktan lain memungkinkan peningkatan terhadap kompatibilitas dengan kulit sementara tetap menghasilkan busa yang baik (Barel, 2009).

H. Betaine

Betaine merupakan surfaktan pembusa, pembasah, serta pengemulsi yang

baik, terutama dengan adanya surfaktan anionik. Alkylamido betaine menghasilkan busa yang lebih stabil juga merupakan bahan pengental yang lebih baik dari alkyl dimethyl betaine. Betaine kompatibel dengan surfaktan yang lain, dan mereka biasanya membentuk misel campuran, campuran ini terkadang menghasilkan sifat yang unik yang tidak ditemukan pada surfaktan saat digunakan secara terpisah (Barel, 2009)..

Betaine bersifat kurang iritatif terhadap mata dan kulit, lebih lagi, adanya

11

I. Landasan teori

Shampo merupakan sediaan kosmetik pencuci rambut yang mengandung satu atau lebih surfaktan yang dicampur dengan beberapa bahan tambahan untuk meningkatkan penampilan dan estetika dari produk. Pada sediaan shampo yang dibuat, surfaktan yang dipilih adalah Lauryl Sulfate dan Betaine.

Lauryl Sulfate dipilih karena merupakan agen pembersih yang baik,

namun pada konsentrasi tinggi, Lauryl Sulfate mempunyai kecenderungan untuk mengiritasi kulit kepala dan menghilangkan beberapa komponen lipid dari kutikula rambut (Paye, 2006). Oleh karena itu, untuk mengurangi sifat iritatif dari Lauryl Sulfate, maka Lauryl Sulfate digunakan bersamaan dengan Betaine yang

bersifat kurang iritatif untuk mengurangi efek iritatif dari Lauryl Sulfate (Barel, 2009).

Sebagai bahan pengental dipilih CMC-Na karena dapat larut dengan cepat di dalam air panas maupun dingin (Lathauwer, 2004) serta secara umum dinyatakan sebagai bahan tidak beracun dan tidak mengiritasi (Rowe, 2009).

J. Hipotesis

13 BAB III

METODE PENELITIAN

A. Jenis rancangan penelitian

Penelitian ini merupakan rancangan quasi eksperimental untuk mencari tahu adakah serta bagaimana pengaruh peningkatan konsentrasi CMC-Na sebagai bahan pengental terhadap viskositas dan ketahanan busa sediaan shampo.

B. Variabel Penelitian 1. Variabel bebas

Variabel bebas dalam penelitian ini adalah konsentrasi CMC-Na sebagai bahan pengental.

2. Variabel tergantung

Variabel tergantung dalam penelitian ini adalah viskositas dan ketahanan busa.

3. Variabel pengacau terkendali

Variabel pengacau terkendali dalam penelitian ini adalah alat dan bahan yang digunakan, kecepatan putar pengaduk, dan lama waktu pencampuran.

4. Variabel pengacau tak terkendali

C. Definisi Operasional

1. Ketahanan busa adalah kemampuan busa untuk mempertahankan jumlah busa yang dihasilkan setelah beberapa saat, dinilai dengan mengukur selisih tinggi busa pada saat awal pembentukan dengan tinggi busa setelah didiamkan selama 5 menit.

D. Bahan Penelitian

Bahan yang digunakan pada penelitian ini adalah Sodium lauryl sulfate, Cocamidopropyl Betaine, Carboxylmethylcellulose Sodium, asam sitrat, methyl

paraben, air.

E. Alat Penelitian

Alat yang digunakan pada penelitian ini adalah alat-alat gelas Pyrex-Germany, neraca Mettler-Toledo GB3002, neraca analitik Mettler-Toledo AB204, hot plate Cenco, paddle, propeller, pH meter merk Hanna, vortex, viscotester seri

15

F. Tata Cara Penelitian 1. Pembuatan Shampo

a. Formula

Sodium lauryl sulfate 60,0 g Cocamidopropyl Betaine 60,0 g

CMC-Na* Methyl paraben 0,6 g

Asam sitrat (50% b/v) 0,9 ml NaCl (25% b/v) 24,0 ml

air ad 600,0 g

*(CMC-Na: 1,2; 2,4; 3,6; 4,8; 6,0 g)

b. Cara Kerja Pembuatan Shampo. CMC-Na dikembangkan dalam 200,0 ml air selama satu hari. 60,0 g Sodium lauryl sulfate dicampur dengan 0,6 g methyl paraben, dilarutkan dalam 250,0 ml air, panaskan pada suhu 700C hingga larut seluruhnya. CMC-Na yang sudah dikembangkan dicampur dengan larutan Sodium lauryl sulfate sambil diaduk menggunakan paddle dengan kecepatan 300

pengukuran. Lakukan replikasi sebanyak 3 kali untuk tiap konsentrasi CMC-Na yang digunakan.

2. Uji Viskositas dan Ketahanan Busa Shampo

a. Uji Viskositas. Sebanyak 200 ml shampo dimasukkan perlahan-lahan ke dalam wadah dan dipasang pada viscotester. Diamkan 5 menit agar sediaan mempunyai kesempatan untuk menstabilkan diri lebih dahulu. Nyalakan alat dan lihat viskositasnya dengan mengamati gerakan jarum penunjuk pada viscotester. Uji dilakukan tiga kali, yaitu 2 hari, 15 hari, dan 30 hari setelah shampo selesai dibuat untuk melihat stabilitas shampo.

17

3. Analisis Hasil

18 BAB IV

HASIL DAN PEMBAHASAN

A. Formulasi Sediaan Shampo

Shampo merupakan sedian kosmetik yang digunakan untuk mencuci atau membersihkan kotoran yang menempel pada kulit kepala dan rambut. Untuk dapat membersihkan kotoran yang menempel di kulit kepala serta rambut, maka suatu sediaan shampo harus mempunyai kemampuan untuk melarutkan kotoran yang menempel pada rambut lewat penggunaan surfaktan. Oleh karena itu, komponen dasar pada sediaan shampo adalah surfaktan, disamping bahan-bahan tambahan lain yang dapat bertujuan untuk meningkatkan kualitas dan stabilitas sediaan shampo. Dalam penelitian ini, formula shampo yang digunakan terdiri dari surfaktan, bahan pengental, bahan pengatur keasaman, bahan pengatur kekentalan, pengawet, serta air demineralisata.

Surfaktan yang digunakan dalam penelitian ini ada dua, yaitu Sodium Lauryl Sulfate (SLS) yang merupakan surfaktan anionik, serta Cocamidopropyl

Betaine yang merupakan surfaktan amfoterik. SLS dipilih karena merupakan

19

mengurangi sifat iritatif dari SLS. Selain itu, tujuan penggunaan lebih dari satu jenis surfaktan adalah untuk meningkatkan kemampuan membusa, serta untuk meningkatkan kestabilan busa yang dihasilkan. Sebelum pencampuran, SLS dilarutkan terlebih dahulu di dalam air hangat (40-700C), tujuannya adalah untuk memudahkan proses pencampuran. SLS dilarutkan di dalam air hangat karena kelarutan SLS di dalam air dingin rendah.

Bahan pengental yang dipilih dalam penelitian ini adalah Carboxymethylcellulose Sodium (CMC-Na) karena lebih cepat larut di dalam air

panas maupun dingin dibandingkan CMC biasa. CMC-Na merupakan bahan pengental anionik semi-sintetik, sehingga lebih tahan terhadap pertumbuhan mikroorganisme dibanding bahan pengental lain yang bersifat alami, selain itu, CMC-Na juga mempunyai kemampuan yang tinggi dalam menjaga viskositas yang dihasilkannya tetap stabil dalam jangka waktu yang cukup lama.

asam sitrat membentuk gugus COOH. Dengan terbentuknya gugus COOH pada molekul CMC, maka gaya tolak-menolak antar molekulnya juga akan berkurang sehingga secara tidak langsung ikut mengurangi kemampuan molekul CMC untuk mengembang dan pada akhirnya membuat viskositas sediaan menjadi turun. Namun, pH yang terlalu rendah (di bawah 4) juga tidak baik karena selain dapat mengiritasi kulit, pH yang terlalu rendah juga dapat menyebabkan terjadinya reaksi hidrolisis pada polimer CMC-Na yang mengakibatkan pemutusan rantai CMC-Na, sehingga, secara tidak langsung menurunkan viskositas sediaan secara drastis. Oleh karena itu, pH sediaan yang dibuat diatur agar berada pada rentang 5,0 sampai dengan 6,0 yang juga merupakan rentang pH kulit kepala dan rambut.

21

Pengawet yang digunakan adalah nipagin atau methyl paraben karena methyl paraben efektif pada rentang pH yang luas serta memiliki aktivitas

antimikroba dengan spektrum luas, selain itu, kelarutan methyl paraben dalam air paling tinggi diantara jenis paraben lainnya sehingga cocok untuk digunakan sebagai bahan pengawet dalam medium berair.

Air yang digunakan untuk membuat sediaan shampo adalah air demineralisata, hal ini bertujuan untuk menghindari adanya kemungkinan air yang digunakan bersifat sadah karena air sadah banyak mengandung logam-logam bimetal seperti Ca2+ dan Mg2+ yang dapat mengurangi kemampuan surfaktan menghasilkan busa.

B. Viskositas Sediaan Shampo

membandingkan dua variabel kontinu yang dipilih dari populasi berdistribusi normal (De Muth, 1999).

Tabel I. Hasil pengukuran viskositas shampo dan uji korelasi Pearson antara konsentrasi CMC-Na dengan viskositas shampo

Konsentrasi CMC-Na

(%b/b)

Rata-rata viskositas (cps)

2 hari 15 hari 30 hari 8983,33 ± 1025,10

3933,33 ± 513,16 4833,33 ± 1040,83

6666,67 ± 763,76 7833,33 ± 1040,83

8666,67 ± 763,76

hari ke-2 hari ke-15 hari ke-30

Gambar 3. Kurva hubungan konsentrasi CMC-Na dengan viskositas

23

nilai p yang kurang dari 0,05. Hal ini menandakan bahwa peningkatan konsentrasi CMC-Na memiliki hubungan yang kuat dan bermakna terhadap viskositas. Hasil yang sama juga dapat dilihat pada Gambar 3, dimana pada hari yang sama, dengan meningkatnya konsentrasi CMC-Na, maka viskositas sediaan juga meningkat. Hasil ini sesuai dengan teori yang ada, dimana dengan meningkatnya konsentrasi bahan pengental, maka viskositas sediaan juga akan meningkat.

Tabel II. Hasil uji Repeated ANOVA untuk viskositas shampo pada tiap konsentrasi dari hari ke-2, 15, dan 30

viskositas hari ke-2 dengan hari ke-30 berbeda viskositas hari ke-2, 15, dan 30 tidak berbeda viskositas hari ke-2 dengan hari ke-30 berbeda

viskositas hari ke-2, 15, dan 30 tidak berbeda viskositas hari ke-2, 15, dan 30 tidak berbeda

Setelah itu dilakukan perbandingan antara nilai viskositas hari ke-2, 15, dan 30 menggunakan repeated ANOVA untuk melihat apakah nilai viskositas yang diperoleh berbeda antara hari ke-2, 15, dan 30.

lebih lanjut dari bahan pengental di dalam sediaan selama masa penyimpanan yang menyebabkan peningkatan viskositas dari sediaan setelah beberapa hari dari waktu pembuatan (Liebermann, 1996).

C. Ketahanan Busa Sediaan Shampo

Ketahanan busa sediaan shampo dinilai dari besarnya selisih ketinggian busa pada saat menit ke-0 dan menit ke-5, dimana semakin kecil selisihnya menandakan bahwa busa yang dihasilkan semakin stabil. Sebenarnya, selain dinilai dari selisih tinggi busa, ketahanan busa juga dapat dinilai dari selisih volume busa yang dihasilkan. Namun, pada penelitian ini, ketahanan busa dinilai dari selisih tinggi busa. Cara ini dipilih karena hasil yang diperoleh pada pengukuran menggunakan tinggi memiliki skala yang lebih kecil, yaitu 0,1 cm, sedangkan pengukuran menggunakan volume, skala terkecilnya sebesar 0,2 ml sehingga pengukuran menggunakan tinggi memiliki sensitivitas hasil yang lebih tinggi daripada pengukuran menggunakan volume.

25

Selain itu, untuk menentukan apakah ketahanan busa juga dipengaruhi oleh lama waktu penyimpanan, maka pengukuran ketahanan busa juga dilakukan tiga kali, yaitu setelah 2 hari, 15 hari, dan 30 hari dari waktu pembuatan sediaan shampo. Namun, karena keterbatasan peneliti, maka pengukuran pada menit ke 5, 10, 30, 60, 90, dan 120 setelah pengadukan hanya dilakukan setelah hari ke-15 dan hari ke-30, sedangkan untuk hari ke-2, pengukuran hanya dilakukan pada menit ke-5 dan ke-10 setelah pengadukan.

Tabel III. Hasil uji Repeated ANOVA untuk ketahanan busa pada tiap konsentrasi setelah hari ke-2

tidak ada perbedaan hasil antara menit ke 5 dengan menit ke 10 tidak ada perbedaan hasil antara menit ke 5 dengan menit ke 10 tidak ada perbedaan hasil antara menit ke 5 dengan menit ke 10 tidak ada perbedaan hasil antara menit ke 5 dengan menit ke 10 tidak ada perbedaan hasil antara menit ke 5 dengan menit ke 10

Tabel IV. Hasil uji Repeated ANOVA untuk ketahanan busa pada tiap konsentrasi setelah hari ke-15

tidak ada perbedaan hasil antara menit ke 5 dengan menit ke 10, 30, 60, 90, dan 120

hasil yang diperoleh berbeda setelah menit ke 30

tidak ada perbedaan hasil antara menit ke 5 dengan menit ke 10, 30, 60, 90, dan 120

Tabel V. Hasil uji Repeated ANOVA untuk ketahanan busa pada tiap konsentrasi setelah hari ke-30

Konsentrasi CMC-Na

(%b/b)

Hasil 0,2

0,4 0,6 0,8

1,0

hasil yang diperoleh berbeda setelah menit ke 30 hasil yang diperoleh berbeda setelah menit ke 30 hasil yang diperoleh berbeda setelah menit ke 60

tidak ada perbedaan hasil antara menit ke 5 dengan menit ke 10, 30, 60, 90, dan 120

hasil yang diperoleh berbeda setelah menit ke 30

27

Tabel VI. Hasil pengukuran ketahanan busa dan uji korelasi Pearson antara konsentrasi CMC-Na dengan ketahanan busa pada menit ke-10

Konsentrasi CMC-Na

(%b/b)

Ketahanan busa (cm)

2 hari 15 hari 30 hari

Tabel VII. Hasil pengukuran ketahanan busa dan uji korelasi Pearson antara konsentrasi CMC-Na dengan ketahanan busa pada menit ke-120

Konsentrasi CMC-Na

(%b/b)

Ketahanan busa (cm)

15 hari 30 hari

dilihat dari nilai SD-nya yang relatif besar, maka dapat dikatakan bahwa hasil yang diperoleh masih belum dapat menggambarkan hubungan antara peningkatan konsentrasi CMC-Na dengan ketahanan busa secara pasti karena hasil yang diperoleh terlalu bervariasi. Hal ini dapat disebabkan ukuran tiap busa yang dihasilkan pada saat pengukuran berbeda-beda, sehingga ketahanan tiap busanya juga berbeda-beda. Ukuran busa yang lebih kecil akan lebih tahan daripada ukuran busa yang lebih besar karena ukuran busa yang lebih besar memiliki tegangan permukaan yang lebih besar yang membuatnya lebih mudah pecah (rupture). Perbedaan ketahanan tiap busa inilah yang menyebabkan kecepatan pecahnya tiap busa menjadi berbeda-beda sehingga hasil yang didapatkan pada tiap pengukuran menjadi sangat bervariasi.

0,00

hari ke-2 hari ke-15 hari ke-30

29

hari ke-15 hari ke-30

Gambar 5. Kurva hubungan konsentrasi CMC-Na dengan ketahanan busa pada menit ke-120

D. Hubungan Viskositas dengan Ketahanan Busa Sediaan Shampo Sama halnya dengan pengaruh peningkatan konsentrasi CMC-Na terhadap ketahanan busa, maka hubungan antara viskositas dengan ketahanan busa juga tidak dapat digambarkan secara jelas. Namun, jika dilihat dari hasil yang diperoleh pada tabel II, III, IV, dan V, maka dapat disimpulkan bahwa viskositas kemungkinan tidak berpengaruh terhadap ketahanan busa. Hal ini dikarenakan meskipun nilai viskositas yang diperoleh pada hari ke-2, 15, dan 30 tidak berbeda (pada konsentrasi CMC-Na 0,4%; 0,6%; dan 1,0% b/v), tetapi nilai ketahanan busa yang diperoleh dapat berbeda-beda (konsentrasi CMC-Na 0,6% dan 1,0% b/v pada hari ke-15 dan 30).

Viskositas dapat meningkat seiring dengan meningkatnya konsentrasi bahan pengental karena peningkatan konsentrasi bahan pengental di dalam sediaan akan meningkatkan interaksi muatan dari polimer yang membuat polimer semakin tolak menolak sehingga secara tidak langsung meningkatkan ketahanan dari sediaan terhadap gaya geser (meningkatkan viskositas).

Ketahanan busa dapat meningkat seiring dengan meningkatnya konsentrasi bahan pengental karena peningkatan konsentrasi bahan pengental di dalam sediaan akan meningkatkan viskositas dan peningkatan viskositas menyebabkan peningkatan elastisitas permukaan serta penurunan kecepatan aliran ke bawah dari cairan pembatas pada permukaan busa (drainage). Selain itu, peningkatan konsentrasi bahan pengental juga akan meningkatkan gaya tolak-menolak (repulsive) pada lapisan permukaan baik secara elektrik maupun sterik sehingga busa yang dihasilkan akan lebih tahan lama (stabil).

31

lama kelamaan busa yang dihasilkan akan pecah karena tidak dapat menahan tegangan permukaan yang semakin besar.

Gambar 6. Ilustrasi terjadinya thinning (Anonim)

32 BAB V

KESIMPULAN DAN SARAN

A. Kesimpulan

Peningkatan konsentrasi CMC-Na sebagai bahan pengental pada sediaan shampo memiliki hubungan yang kuat dan bermakna terhadap peningkatan viskositas, namun hubungannya dengan ketahanan busa masih belum dapat diperkirakan secara pasti.

B. Saran

33

DAFTAR PUSTAKA

Allen, L.V., 1999, Featured Excipient:Viscosity-Increasing Agents for Aqueous Systems, International Journal of Pharmaceutical Compounding, Vol.III, No.6, 479

Amaral, M.H., das Neves, J., Oliveira, A.Z., dan Bahia, M.F., 2008, Foamability of Detergent Solution Prepared with Different Types of Surfactant and Water, Journal of Surfactant and Detergent, No. 11, 276

Anonim, 1995, Farmakope Indonesia, Edisi IV, 175, Departemen Kesehatan R I, Jakarta

Attwood, D., Alexander, T.F., 2008, Fast Track: Physical Pharmacy, 43, 84, Pharmaceutical Press, London

Barel, A.O., Paye, M., Maibach, H.I., 2001, Handbook of Cosmetic Science and Technology, 581, Marcel Dekker, Inc., New York

Barel, A.O., Paye, M., dan Maibach, H.I., 2009, Handbook of Cosmetic Science and Technology, 3rd edition, 771, 777, Informa Healthcare USA, Inc., New York

De Muth, J., 1999, Basic Statistics and Pharmaceutical Statistical Application, 298, Marcel Dekker, Inc., New York

Edoga, M. O., 2009, Comparison of Various Fatty Acid Sources for Making Soft Soap (Part 1): Qualitative Analysis, Journal of Engineering and Applied Sciences Vol.4 No. 2, 110-112

Exerowa, D., dan Kruglyakov, P.M., 1998, Foam and Foam Films: Theory, Experiment, Application, 1-2, Elsevier Science B.V., Netherlands

Fonseca, S., 2005, Basics of Compounding for Hair Care – Part 1: Medicated Shampoos, International Journal of Pharmaceutical Compounding Vol. 9 No. 2, 140

Lathauwer, G.D., Rycke, D.D., Duynslager, Annelies, Tanghe, Stijn, 2004, Thickening of Foaming Cosmetic Formulation, Proceeding 6th World Surfactant Congress CESIO, 154, Germany

Liebermann, H.A., Martin, M.R., Gilbert, S.B., 1996, Pharmaceutical Dosage Forms: Disperse System, volume 2, 2nd edition, 124, 161-162, 203, Marcel Dekker, Inc., New York

Limbani, M., Dabhi, M.R., Raval, M.K., Sheth, N.R., 2009, Clear Shampoo: An Important Formulation Aspect with Consideration of the Toxicity of Commonly Used Shampoo Ingredients, Cosmetic Science Technology 2009, 1, Saurashtra University, India

Martin, A., Swarbick, J., Cammarata, A., 1993, Farmasi Fisik 2 Edisi 3, 1077-1119, diterjemahkan oleh Yoshita, Penerbit Universitas Indonesia, Jakarta Mitsui, T., 1997, New Cosmetic Science, 406-407, Elsevier Science B.V.,

Netherlands

Myers, D., 2006, Surfactant Science and Technology: Third Edition, 245-249, John Wiley & Sons, Inc., New Jersey

Osol, A., 1980, Remington’s Pharmaceutical Science, 16th edition, 1192, Mack Publishing Company, Easton, Pennsylvania

Paye, M., Andre, O.B., Howard, I.M., 2006, Handbook of Cosmetic Science and Technology 2nd Edition, 509, Marcel Dekker, Inc., New York

Rosen, M.J., 2004, Surfactants and Interfacial Phenomena, 3rd edition, 1-3, John Wiley & Sons, Inc., New Jersey

Rowe, R.C., Sheskey, P.J., dan Quinn, M.E., 2009, Handbook of Pharmaceutical Excipient,s 6th edition, 118, 441-442, Pharmaceutical Press and American Pharmacists Association, United Kingdom

Sakai, T. dan Kaneko, Y., 2004, The effect of Some Foam Boosters on the Foamability and Foam Stability of Anionic Systems, Journal of Surfactants and detergents, Vol. VII, No.3, AOC5 Press, Japan, 291

Schramm, L.L., 2005, Emulsions, Foams, and Suspensions: Fundamentals and applications, 7, 142, 227, WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim

35

Lampiran 1. Hasil pengukuran dan uji viskositas 1 cps = 0,01 dPas Hasil pengukuran viskositas

Replikasi

Hasil uji distribusi untuk viskositas Tests of Normality

Kolmogorov-Smirnova Shapiro-Wilk Statistic df Sig. Statistic df Sig. viskositas_2hari .207 5 .200* .953 5 .758 viskositas_15hari .199 5 .200* .945 5 .699 viskositas_30hari .183 5 .200* .948 5 .722

Hasil uji repeated ANOVA untuk viskositas dengan konsentrasi CMC-Na 0,2%

95% Confidence Interval for Differencea

Lower Bound Upper Bound 1 2 -266.667 185.592 .287 -1065.205 531.872

3 -566.667* 66.667 .014 -853.510 -279.823 *. The mean difference is significant at the ,05 level.

Hasil uji repeated ANOVA untuk viskositas dengan konsentrasi CMC-Na 0,4% Pairwise Comparisons

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound 1 2 -400.000 635.085 .593 -3132.551 2332.551

3 -800.000 624.500 .329 -3487.006 1887.006

Hasil uji repeated ANOVA untuk viskositas dengan konsentrasi CMC-Na 0,6% Pairwise Comparisons

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound 1 2 -2200.000 600.000 .067 -4781.592 381.592

37

Hasil uji repeated ANOVA untuk viskositas dengan konsentrasi CMC-Na 0,8% Pairwise Comparisons

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound 1 2 -1650.000 453.689 .068 -3602.064 302.064

3 -1833.333 600.925 .093 -4418.906 752.239

Hasil uji repeated ANOVA untuk viskositas dengan konsentrasi CMC-Na 1,0% Pairwise Comparisons

95% Confidence Interval for Differencea

Lower Bound Upper Bound 1 2 -1983.333 591.843 .079 -4529.827 563.160

3 -1666.667 440.959 .063 -3563.958 230.625

Hasil uji analisis Pearson antara konsentrasi CMC-Na dengan Viskositas Correlations

Correlation 1 .986 **

.987** .992** Sig. (2-tailed) .002 .002 .001

N 5 5 5 5

Lampiran 2. Hasil pengukuran dan uji ketahanan busa Hasil pengukuran ketahanan busa pada hari ke-2

Replikasi

Konsentrasi CMC-Na

(%b/b)

Selisih busa (cm) 5 menit 10 menit

Hasil pengukuran ketahanan busa pada hari ke-15

Replikasi

Konsentrasi CMC-Na

(%b/b)

39

Hasil pengukuran ketahanan busa pada hari ke-30

Replikasi

Konsentrasi CMC-Na

(%b/b)

Selisih busa (cm) 5

Hasil uji distribusi untuk ketahanan busa Tests of Normality

Kolmogorov-Smirnova Shapiro-Wilk Statistic df Sig. Statistic df Sig. busa_2hari .239 5 .200* .961 5 .815 busa_15hari .203 5 .200* .937 5 .648 busa_30hari .201 5 .200* .926 5 .573

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound 1 2 -.367 .233 .257 -1.371 .637 2 1 .367 .233 .257 -.637 1.371

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 0,2% pada hari ke-15

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound

41

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 0,2% pada hari ke-30

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound

1

*. The mean difference is significant at the ,05 level.

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 0,4% pada hari ke-2

Std. Error Sig.a

95% Confidence Interval for Differencea

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound

1

*. The mean difference is significant at the ,05 level.

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 0,4% pada hari ke-30

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound

1

43

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 0,6% pada hari ke-2

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound 1 2 -.433 .186 .145 -1.232 .365 2 1 .433 .186 .145 -.365 1.232

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 0,6% pada hari ke-15

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound

1

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound

1

*. The mean difference is significant at the ,05 level.

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 0,8% pada hari ke-2

Std. Error Sig.a

95% Confidence Interval for Differencea

45

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 0,8% pada hari ke-15

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound

1

*. The mean difference is significant at the ,05 level.

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 0,8% pada hari ke-30

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound 1 2 -.600 .252 .140 -1.683 .483 2 1 .600 .252 .140 -.483 1.683

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 1,0% pada hari ke-15

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound

1

47

Hasil uji repeated ANOVA untuk ketahanan busa dengan konsentrasi CMC-Na 1,0% pada hari ke-30

Std. Error Sig.a

95% Confidence Interval for Differencea

Lower Bound Upper Bound

1

*. The mean difference is significant at the ,05 level.

Hasil uji analisis Pearson antara konsentrasi CMC-Na dengan ketahanan busa pada menit ke-120

Correlations

konsentrasi busa_15hari busa_30hari

Hasil uji analisis Pearson antara konsentrasi CMC-Na dengan ketahanan busa pada menit ke-10

Correlations

konsentrasi busa_2hari busa_15hari busa_30hari

konsentrasi

Pearson

Correlation 1 .560 .301 .240 Sig. (2-tailed) .326 .623 .697

N 5 5 5 5

busa_2hari

Pearson

Correlation .560 1 .379 .008 Sig. (2-tailed) .326 .529 .989

N 5 5 5 5

busa_15hari

Pearson

Correlation .301 .379 1 .879 *

Sig. (2-tailed) .623 .529 .049

N 5 5 5 5

busa_30hari

Pearson

Correlation .240 .008 .879 *

1 Sig. (2-tailed) .697 .989 .049

N 5 5 5 5

49

Lampiran 3. Dokumentasi

Foto sediaan shampo konsentrasi CMC 0,2% b/b

Foto sediaan shampo konsentrasi CMC 0,4% b/b

Foto sediaan shampo konsentrasi CMC 0,8% b/b

Foto sediaan shampo konsentrasi CMC 1,0% b/b

51

Foto viscotester seri VT 04 RION-Japan

Foto saat pengadukan menggunakan vortex

53

Foto busa pada menit ke-5 setelah pengadukan

Foto busa pada menit ke-30 setelah pengadukan

55

Foto busa pada menit ke-90 setelah pengadukan

BIOGRAFI PENULIS