BAB 2

TINJAUAN PUSTAKA

2.1 Reaktor Nuklir

Salah satu pemanfaatan energi nuklir secara besar-besaran adalah dalam

bentuk pembangkit listrik tenaga nuklir (PLTN). Energi nuklir di sini digunakan

untuk membangkitkan tenaga listrik.

Reaktor nuklir adalah tempat terjadinya reaksi inti berantai terkendali, baik

pembelahan inti (fisi) atau penggabungan inti (fusi). Fungsi reaktor fisi dibedakan

menjadi dua, yaitu reaktor riset dan reaktor daya.

Pada reaktor riset, yang diutamakan adalah pemanfaatan netron hasil

pembelahan untuk berbagai penelitian dan iradiasi serta produksi radioisotop.

Panas yang ditimbulkan dirancang sekecil mungkin sehingga panas tersebut dapat

dibuang ke lingkungan. Pengambilan panas pada reaktor riset dilakukan dengan

sistem pendingin,yang terdiri dari sistem pendingin primer dan sistem pendingin

sekunder. Panas yang berasal dari teras reaktor diangkut oleh air di sekitar teras

reaktor (sistem pendingin primer) dan dipompa oleh pompa primer menuju alat

penukar panas. Selanjutnya panas dibuang ke lingkungan melalui menara

pendingin (alat penukar panas pada sistem pendingin sekunder). Perlu diketahui

bahwa antara alat penukar panas, sistem pendingin primer atau sekunder tidak

terjadi kontak langsung. Pada reator daya, panas yang dihasilkan dari pembelahan

yang dimanfaatkan untuk menghasilkan uap yang bersuhu dan bertekanan tinggi

untuk memutar turbin. (Hidayanto,2009)

2.2 Uranium

Uranium merupakan salah satu bahan baku untuk pembuatan bahan bakar

nuklir, baik untuk bahan bakar reaktor riset maupun reaktor daya. Spesifikasi

dan kemampuan proses fabrikasinya. Uranium adalah logam padat, berwarna

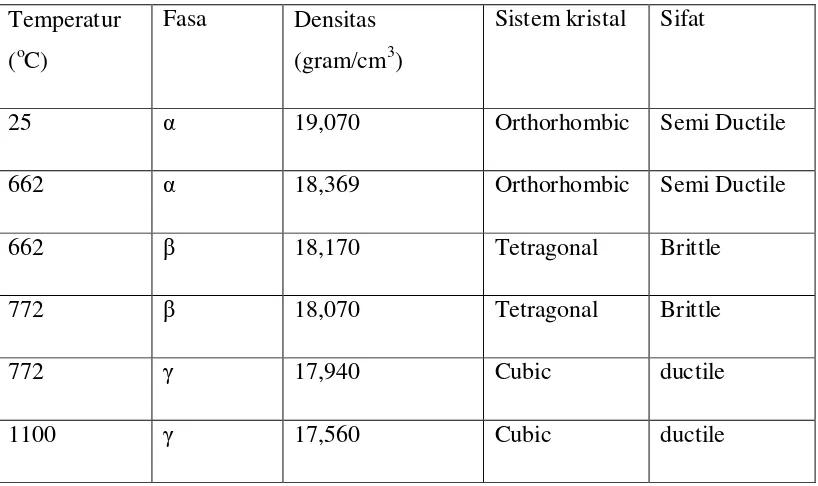

putih keperak-perakkan dan mempunyai tiga bentuk kristal dengan sifat yang

berbeda-beda yaitu fasa α temperatur medium rendah bersifat semiductile, fasa β

temperatur medium bersifat brittle dan fasa γ temperatur tinggi bersifat ductile, dapat ditunjukkan pada Tabel 2.1.

Tabel 2.1 Fasa, densitas, dan sistem kristal logam uranium

Temperatur

Titik lebur dan titik uap uranium murni masing-masing adalah 1132 dan 3527

o

Logam uranium murni merupakan bahan bakar yang memiliki berat jenis

tinggi, tetapi isotropic fasa γU selama iradiasi hanya stabil pada temperatur tinggi.

Sementara pada temperatur rendah struktur fasa αU berpotensi swelling.

Perubahan fasa γ ke α tidak dapat ditahan dengan quenching fasa γU murni pada temperatur tinggi, tetapi pada rentang temperatur tertentu fasa α, β dan γ menjadi

stabil sehingga sebagai alternatifnya memerlukan penambahan bahan pemadu.

(Suparjo,2011)

C sedangkan titik lebur semakin menurun seiring dengan bertambahnya

impuritas di dalamnya. Logam uranium sangat reaktif dengan semua unsur non

2.3 Zirkonium

Zirkonium memiliki tampang lintang serapan netron termal yang rendah yaitu

0,180 barn, titik lebur tinggi pada suhu 1850 oC, kekuatan mekanik tinggi pada

temperatur tinggi, daya korosi terhadap air dan uap air serta keberadaan dan

kelimpahan di alam cukup besar. Hal ini dapat memberikan peluang bagi

zirkonium untuk digunakan sebagai kelongsong elemen bahan bakar dan bahan

struktur pada reaktor air ringan atau air berat. Biasanya zirkonium yang digunakan

dipadu dengan unsur lain sehingga membentuk paduan zirkonium yang

mempunyai sifat-sifat yang lebih baik seperti yang diinginkan. (Suparjo,2011)

2.4 Niobium

Niobium adalah suatu logam yang berwarna abu-abu dengan nomor atom 41

dan massa atom 92,91 g/mol. Unsur Nb dapat ditambahkan ke dalam paduan

berbasis zirkonium bertujuan untuk meningkatkan kekuatan paduan dan

ketahanan korosi paduan dalam air dan uap lewat jenuh. Hal ini disebabkan unsur

niobium dapat berfungsi memperhalus ukuran butir, sehingga memberikan

peningkatan kekuatan mekanik paduan berbasis zirkonium. Niobium juga

memfasilitasi pembentukan lapisan oksida yang tebal dan padat di permukaan

paduan. Lapisan oksida tersebut berfungsi sebagai penghalang penetrasi ion

oksigen ke permukaan logam, sehingga meningkatkan ketahanan korosi paduan

berbasis zirkonium. Disamping itu, niobium mempunyai tampang lintang serapan

neutron termal yang rendah (σa = 1,15 barn) sehingga penambahan unsur Nb akan

meningkatkan ekonomi neutron termal paduan berbasis zirkonium.

(Sungkono,2006)

2.5 Paduan U-Zr-Nb

Logam uranium mempunyai sifat-sifat yang terbatas, sehingga perlu ditambah

dengan unsur atau logam pemadu. Beberapa unsur di dalam sistem berkala dapat

dipadukan dengan logam uranium. Penambahan unsur pemadu ke dalam logam

a. Mendapatkan ukuran butir yang halus

b.Menaikkan sifat mekanik

c. Sifat logam murninya mudah difabrikasi dengan logam lain

d.Dapat menaikkan ketahanan terhadap bahaya radiasi

e. Mempertahankan fasa beta atau gamma U pada temperatur kamar

f. Melarutkan U yang diperkaya

g.Menahan lapisan difusi U dengan material kelongsong

h.Membuat elemen bakar tipe dispersi secara teknik langsung atau dengan

teknik metalurgi serbuk.

i. Dapat menaikkan kemampuan cor (castability) bahan bakar hasil cor.

(Masrukan,2010)

Unsur-unsur yang biasa ditambahkan ke dalam logam U dengan tujuan

mempertahankan fasa βU pada temperatur kamar adalah V, Nb, Cr, Mo, Mn, Ir,

Pt, Al, Si, sedangkan unsur-unsur Nb, Mo, Zr dapat ditambahkan ke dalam logam

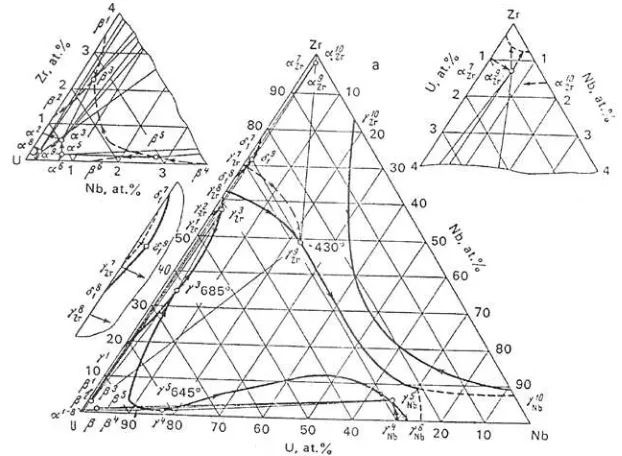

U untuk mempertahankan fasa γ. Dalam pembentukan UZrNb, sistem akan

membentuk keseimbangan tiga unsur (ternary system) U, Zr dan Nb yang terdiri

dari keseimbangan eutectoid tiga fasa. Diagram fasa ternary U,Zr dan Nb dapat

dilihat pada Gambar 2.1. (Ivanov,1983)

Keunggulan utama zirkonium sebagai bahan struktur reaktor termal adalah

mempunyai sifat nuklir spesifik yaitu serapan netron rendah. Untuk memenuhi

penyediaan tersebut, ada batasan unsur pemadu yaitu :

1. koefisien serapan netron termal dari unsur pemadu harus rendah dan

mempunyai umur paro radiasi pendek setelah iradiasi.

2. Pemadu harus menjadikan paduan tahan korosi dengan tangkapan hidrogen

yang rendah

3. Pemadu harus memberikan sifat mekanik paduan

4. Pemadu harus menjamin sifat dan dimensi yang stabil pada berkas elemen

bakar selama operasi.

Ketahanan korosi pada zirkonium dapat ditingkatkan juga dengan

penambahan sedikit logam Nb 0,05% - 0,2 % dapat mengurangi pertambahan

berat. Sementara penambahan Nb lebih lebih besar dari 0,2 % dapat

meningkatkan ketahanan terhadap korosi. (Sugondo,2011)

2.6 Tungku Busur Listrik

Tungku busur listrik merupakan peralatan peleburan yang digunakan untuk

proses lebur dan pemaduan logam. Proses pemaduan logam hingga mencapai

homogen dan sempurna sangat dipengaruhi oleh beberapa faktor parameter.

Parameter tersebut antara lain, suhu dan waktu proses peleburan, tingkat

kevakuman dan jumlah proses pengulangan peleburan untuk mendapatkan

homogenitas paduan agar masing-masing unsur logam terbagi merata ke seluruh

bagian logam hasil leburan.

Tungku busur listrik dalam industri nuklir digunakan antara lain untuk

penelitian pembuatan kelongsong bahan bakar nuklir dan bahan struktur reaktor.

Material kelongsong bahan bakar dan bahan struktur menggunakan unsur paduan

logam yang diperoleh melalui beberapa proses antara lain dengan cara teknik

peleburan.Sebelum proses peleburan pada pada ruang lebur (chamber) divakum

Proses peleburan dilakukan dengan menggunakan tungku busur listrik dalam

kondisi teraliri oleh gas argon. Paduan logam yang dilebur mengalami pencairan

dan pembekuan dan kemudian didinginkan hingga suhu kamar. Proses peleburan

tersebut dilakukan berulang sehingga diperoleh paduan yang homogen. Dalam

proses peleburan, parameter arus dan waktu lebur sangat menentukan untuk

mendapatkan paduan logam yang sempurna. (Susanto,2006)

2.7 Diagram Fasa Sebagai Dasar Metalografi

Struktur dan sifat logam murni sangat berubah jika dipadu dengan unsur lain.

Perlakuan bahan seperti ini dapat dilihat juga pada bahan cair dan gas, tetapi yang

sangat menyolok terdapat pada bahan padat.

Jika bahan (komponen A) menjadi sistem dua komponen dengan

menambahkan komponen B, fasa baru tidak terbentuk apabila B larut dalam

keadaan padat dalam A. Tetapi apabila B dipadukan melebihi kelarutan

maksimumnya maka terjadi campuran larutan padat jenuh dan berlebihan fasa B.

Kadang-kadang A dan B bereaksi satu sama lain membentuk fasa lain.

Dalam sistem tiga komponen atau sistem berkomponen banyak maka sistem

itu menjadi berfasa banyak yang rumit. Sifat bahan berubah yang disebabkan oleh

perbandingan campuran dan kondisi campuran fasa yang ada. Hubungan antara

jumlah setiap komponen dan fasa yang terjadi dapat dilihat dari diagram fasa yang

dapat memberikan informasi mengenai sifat bahan tersebut.

a.Diagram Fasa Sistem Satu Komponen

Keadaan sistem komponen dapat ditentukan dalam tekanan P dan temperatur

T tertentu. Persamaan fasa gas PV = RT mempunyai hubungan tertentu antara P,T

dan V, jadi apabila P dan T tertentu, volume V atau massa jenisnya juga tertentu.

Hal ini dinyatakan dalam Gambar 2.2 menunjukkan daerah keadaan gas, cair

dan padat dengan berbagai kombinasi P dan T, sebagai contohnya air. Pada

tekanan tetap misalnya 1 atm, temperatur diubah, maka terjadi fasa padat (es) di

bawah titik cair 0oC , fasa cair (air) dalam daerah temperatur antara titik cair dan

titik didih (100oC) dan fasa gas (uap) di atas titik didih. Ada dua fasa cair dan gas

pada titik didih.

Gambar 2.2 Diagram Fasa Air

b.Diagram Fasa Sistem Dua Komponen

Dalam sistem dua komponen variabel dari keadaan adalah temperatur,

tekanan dan komponen. Jadi diperlukan tiga sumbu untuk menyatakan keadaan

pada satu titik dalam ruang. Akan tetapi bagi bahan yang dipakai di industri yang

umumnya berfasa padat dan tekanan uapnya sangat rendah, jadi keadaan gasnya

dapat diabaikan.

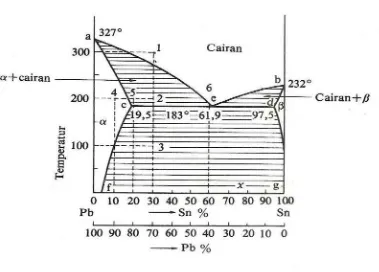

Contoh diagram fasa dengan sistem dua komponen pada Gambar 2.3 yaitu

diagram paduan timah dan timbal. Sumbu mendatar digunakan sebagai sumbu

komponen 100% timbal dan 0% timah pada di satu ujung, 100% timah dan 0%

dinyatakan oleh satu titik pada sumbu ini. Sebagai contoh paduan 75% timbal

adalah titik x dalam gambar tersebut.

Titik 1 menyatakan keadaan paduan 70% timbal dan 30% timah pada suhu

300oC yang merupakan fasa cair. Titik 2 menyatakan keadaan paduan yang sama

pada suhu 200oC yang terdiri dari kira-kira 55% fasa cair dan larutan padat α pada

larutan timbal. Titik 3 menyatakan bahwa keadaan paduan yang sama pada suhu

100oC yang menunjukkan dua larutan padat α dan larutan padat β. Pada larutan

padat β sedikit timbal larut dalam timah. Paduan 10% timah dan 90% timbal pada suhu 200oC dititik 4 mempunyai fasa tunggal larutan padat α. Dan paduan 20%

timah dengan 80% timbal pada titik 5 terdiri dari dua fasa yaitu larutan padat α

dan cairan. Dan paduan 60% timah dengan 40% timbal pada titik 6 hanya

mempunyai satu fasa yaitu cair. Diatas garis aeb hanya terdiri dari fasa cair, garis

ini dinamakan garis cair. Di bawah garis acedb hanya terdapat fasa padat, garis ini

disebut garis padat. Daerah cfdg terdiri dari fasa padat. Garis fcdg menunjukkan

batas larutan padat yang disebut garis larutan.

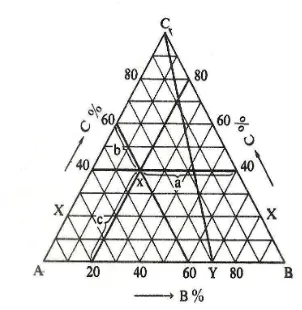

c. Diagram Fasa Sistem Tiga Komponen

Tidak selalu bahan terdiri dari sistem dua komponen, ada yang terdiri dari sistem

tiga komponen atau lebih, contohnya suatu paduan yang tahan panas dengan

mempunyai 10 komponen. Untuk sistem komponen banyak tersebut maka

diagram fasanya menjadi sangat rumit dan bentuk nyata yang sukar diperoleh.

Namun dalam hal ini, sistem tiga komponen masih dianggap sederhana.

Gambar 2.4 Diagram Fasa Terner

Semua komposisi dari sistem biner dinyatakan dengan titik pada garis alas

antara titik 100% A - 0% B di satu ujung dan titik 0% A-100% B di ujung lainnya,

tetapi untuk sistem tiga komponen dapat dijelaskan pada Gambar 2.4. Semua

komposisi dari sistem ini dinyatakan oleh titik dalam segitiga sama sisi yang titik

sudutnya merupakan 100% komponen. Jumlah panjang garis a, b dan c yang

ditarik dari titik x masing-masing sejajar dengan sisi segitiga itu, sama dengan

masing-masing dapat menyatakan prosentase komponen A, B dan C. Hal ini

serupa dengan hubungan tuas pada sistem biner, karena x sebagai tumpuan tuas a,

b dan c dengan masing-masing komponen A, B dan C yang menyeimbangkan.

Dari penjelasan ini, komposisi sistem 40% A, 20% B dan 40% C (Surdia,2005)

2.8 XRD (X-Ray Diffraction)

Sinar-X ditemukan oleh Wilhelm Conrad Rontgen seorang berkebangsaan

Jerman pada tahun 1895. Penemuanya diilhami dari hasil percobaan percobaan

sebelumnya antara lain dari J.J Thomson mengenai tabung katoda dan Heinrich

Hertz tentang foto listrik. Kedua percobaan tersebut mengamati gerak elektron

yang keluar dari katoda menuju ke anoda yang berada dalam tabung kaca yang

hampa udara.

Pembangkit sinar-X berupa tabung hampa udara yang di dalamnya terdapat

filamen yang juga sebagai katoda dan terdapat komponen anoda. Jika filamen

dipanaskan maka akan keluar elektron dan apabila antara katoda dan anoda diberi

beda potensial yang tinggi, elektron akan dipercepat menuju ke anoda. Dengan

percepatan elektron tersebut maka akan terjadi tumbukan tak sempurna antara

elektron dengan anoda, akibatnya terjadi pancaran radiasi sinar-X. (Suyatno,2008)

Teori tentang difraksi sinar-X pertama kali dikemukakan oleh Van Laue.

Laue menyatakan bahwa seandainya suatu kristal dari atom-atom yang tersusun

teratur dan periodik dalam ruang dan jarak antar atom hampir sama dengan

panjang gelombang sinar-X, maka kristal-kristal tersebut dapat berfungsi sebagai

kisi-kisi yang dapat menghamburkan cahaya. Sinar-X mempunyai panjang

gelombang yang mendekati jarak antar atom, maka difraksi dapat terjadi jika

kristal dikenai oleh sinar-X.

Hukum Bragg menyatakan apabila suatu material dikenai sinar-X, maka

intensitas sinar yang direfleksikan oleh kisi kristal lebih rendah dari sinar yang

datang. Hal ini disebabkan adanya penyerapan oleh material dan juga

Berkas sinar x yang dihamburkan tersebut ada yang saling menghilangkan

karena fasanya berbeda dan ada pula yang saling menguatkan karena fasanya

sama. Berkas sinar-X yang saling menguatkan itulah yang disebut sebagai berkas

difraksi. Hukum Bragg merupakan perumusan matematik tentang persyaratan

yang harus dipenuhi agar berkas sinar-X yang dihamburkan tersebut merupakan

berkas difraksi.

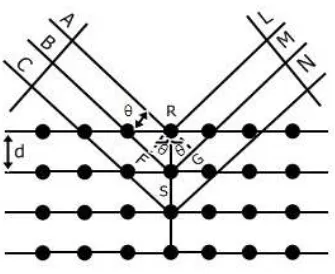

Gambar 2.5 Difraksi Sinar-X melalui Kisi Kristal

Pada Gambar 2.5, garis mendatar merupakan lapisan dalam kristal yang

terpisah sejarak d. Bidang ABC tegak lurus terhadap berkas yang masuk dari

sinar-X monokromatik dan bidang LMN tegak lurus terhadap berkas yang

direfleksi. Bila sudut masuk θ berubah, maka refleksi diperoleh dengan

gelombang sefasa pada bidang LMN, artinya perbedaan jarak antara bidang ABC

dan LMN diukur sepanjang sinar yang direfleksi dari berbagai bidang yang

merupakan bilangan bulat dari panjang gelombangnya. Maka persamaan hukum

2d sin θ = n.λ

(2.1)

Dimana, λ= Panjang gelombang Sinar X (Ǻ)

d = Jarak antar kisi kristal (Ǻ)

θ = Sudut datangnya sinar

n = Orde difraksi (n = 1,2,3 dst)

(Masrukan,2008)

2.9 Densitas Sejati (True Density)

Banyak alat atau metode yang dapat digunakan untuk menentukan harga

densitas sejati (True density). Prinsipnya didasarkan pada penetrasi fluida ke

dalam seluruh ruang kosong (pori-pori) pada butiran serbuk. Piknometer

Quantacrome 1200e adalah alat untuk menentukan densitas sejati untuk sampel

padat berdasarkan penurunan tekanan gas yang dihasilkan sebanding dengan

volume.

Prinsip kerjanya berdasarkan hukum gas ideal P.V = nRT yaitu volume

sampel ditentukan dengan pengukuran variasi tekanan gas yang dihasilkan dari

setiap operasi penetrasi gas yang bertekanan awal sama yang dikerjakan pada

suhu tetap.

Volume sampel dapat dilakukan dengan mengukur variasi tekanan gas yang

dihasilkan pada saat operasi wadah kosong dan tekanan gas yang dihasilkan pada

saat operasi sampel. Densitas diperoleh dengan cara membandingkan besaran

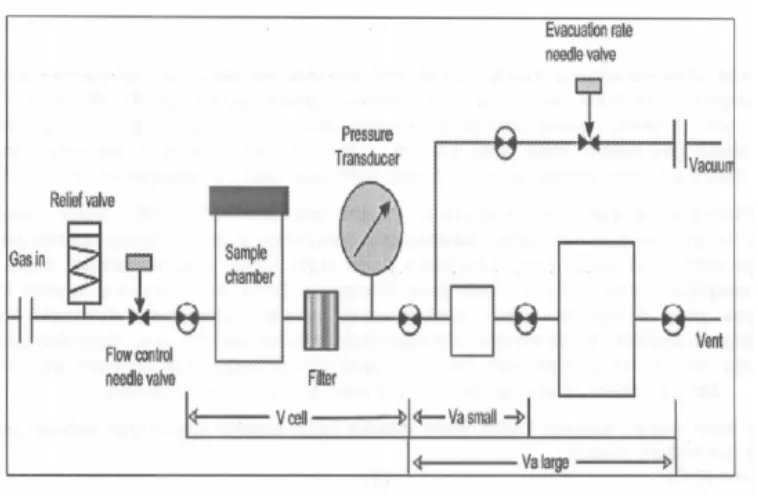

Gambar 2.6 Blok Diagram Alat Piknometer Quantacrome 1200e

Prinsip kerja dan teknik pengukuran sampel dapat dilihat pada Gambar 2.6

dan penjabaran rumus hukum gas ideal adalah sebagai berikut:

Kondisi awal wadah sampel ketika valve dibuka pada kondisi linggkungan setelah

pembersihan dengan gas helium adalah

Pa Vc = n R Ta

Kondisi wadah sampel bila sejumlah sampel dengan volume sebesar V (2.2)

p

P

dimasukkan maka,

a (Vc - Vp) = n1 R Ta

Saat tekanan diposisikan di atas tekanan lingkungan dengan membuka valve gas

helium, maka

(2.3)

Kondisi ketika valve penghubung wadah sampel dan volume added dibuka , maka

tekanan akan turun menjadi P

P

3

3 (Vc -Vp + Va) = n2 R Ta + na R Ta (2.5)

Selanjutnya PaVa dapat digunakan untuk menggantikan naRTa

P

sehingga

3 (Vc - Vp + VA) = n2 R Ta + Pa VA (2.6)

Substitusi Persamaan (2.5) ke persamaan (2.7) maka

P3 (Vc - Vp + VA) = P2 (Vc - Vp) + Pa VA

Sehingga rumus yang berlaku untuk Ultrapycnometer 1200e adalah (2.7)

Kekerasan merupakan ukuran ketahanan material terhadap deformasi tekan.

Deformasi yang terjadi dapat berupa deformasi plastis. Pada permukaan dari dua

komponen yang saling bersinggungan dan bergerak satu terhadap lainnya akan

terjadi deformasi plastis. Deformasi plastis terjadi pada permukaan yang lebih

keras. Efek deformasi tergantung pada kekerasan permukaan material.

Berdasarkan sifat pengujinya, pengujian kekerasan dibagi atas 3 yaitu

1.Metode Goresan

Pengujian kekerasan dengan metode goresan dilakukan dengan cara

mengukur kemampuan suatu material dengan menggoreskan material uji kepada

material standar sesuai dengan kemampuannya untuk menggores material. Berikut

ini skala dari 1 yang paling lunak sampai dengan 10 paling keras;

1. Talk / gips

2. Gypsum

3. Calcite

4. Fluorite

5. Apatite

6. Orthoclase

7. Quartz

8. Topas

9. Corundum

10. Diamond

Namun kelemahan dari skala Mohs adalah jarak antar intervalnya kurang spesifik

yaitu nilai kekerasan tiap benda kurang akurat.

2.Metode Dinamik

Pengujian kekerasan dengan metode dinamik (kekerasan pantul) dilakukan

dengan cara menghitung energi impak yang dihasilkan oleh indentor yang

dijatuhkan pada permukaan spesimen. Alat yang digunakan dalam pengujian ini

adalah Shore Scleroscope. Prissip alat pengujian ini yaitu Indentor dijatuhkan

pada permukaan material, kemudian diamati tinggi pantulan indentor yang terjadi.

Perbedaan ketinggian saat dijatuhkan dan pantulannya menunjukkan besarnya

energi yang diserap material. Pada metode dinamik, indentor yang digunakan

3.Metode Indentasi

Pengujian kekerasan dengan metode indentasi (metode penekanan) adalah

dengan cara mengukur ketahanan suatu material terhadap gaya yang diberikan

oleh identor dengan memperhatikan besar beban yang diberikan dan besar

indentasi. Uji kekerasan ini yang paling sering digunakan dalam material teknik.

Adapun jenis uji kekerasan dengan metode indentasi yaitu;

a.Uji Kekerasan Brinell

Uji kekerasan ini paling pertama diterima secara meluas dan standar,

ditemukan oleh J.A Brinell pada tahun 1900. Mengujinya dengan cara melakukan

indentasi pada permukaan spesimen, indentor berupa bola baja yang memiliki

beban bervariasi dari 500 kg hingga 3000 kg dengan diameter 10 mm. Untuk soft

material digunakan beban sebesar 500 kg, untuk intermediate hardness digunakan

beban sebesar 1500 kg, dan untuk hard material digunakan beban sebesar 3000

kg.

Prinsip dari pengujian kekerasan ini adalah dengan menekan identor selama

30 detik, lalu diameter hasil indentasi diukur dengan menggunakan mikroskop.

Diameter harus dihitung dua kali pada sudut tegak lurus yang berbeda, kemudian

dirata-ratakan. Kekerasan brinell adalah besar beban indentor per luas permukaan

indentasi. Dapat dirumuskan sebagai berikut nilai kekerasan Brinell (BHN):

Kelemahan dari uji kekerasan Brinell adalah uji kekerasan ini tidak dapat

digunakan pada benda yang tipis dan kecil. Selain itu juga tidak berlaku untuk

material yang sangat lunak maupun material yang sangat keras.

Kelebihan dari uji kekerasan Brinell adalah uji kekerasan ini tidak

dipengaruhi oleh permukaan material yang kasar dan bekas penekan yang cukup

besar, sehingga bekas penekan mudah diamati.

b.Uji Kekerasan Meyer

Uji kekerasan ini merupakan perbaikan dari uji kekerasan Brinell, Meyer

berpendapat bahwa tekanan rata-rata pada permukaan indentasi harus

diperhitungkan dalam nilai kekerasan, hal ini tidak terdapat pada uji kekerasan

Brinell. Nilai rata-rata tersebut dapat dirumuskan;

MHN = 4 2 d

P

π (2.10)

Keterangan;

P = besar beban indentor (kg)

d = diameter indentasi (mm)

Kelemahan dari uji kekerasan Meyer adalah kurang sensitif terhadap beban

indentor daripada uji kekerasan Brinell, serta pengukuran kurang akurat karena

deformasi material di sekitar penekanan tidak sepenuhnya plastis. Kelebihan dari

c. Uji Kekerasan Vickers

Uji kekerasan ini meggunakan indentor yang berbentuk piramida intan. Besar

beban indentor yang digunakan bervariasi antara 1 kg - 120 kg yang disesuaikan

dengan tingkat kekasaran material spesimen.

Prinsip dari uji kekerasan Vickers adalah besar beban dibagi dengan luas

daerah indentasi atau dapat dirumuskan sebagai berikut:

VHN = 2 2

(

/2)

l PSinφ

(2.11)

Keterangan;

P = besar beban indentor (kg)

l = panjang rata-rata diagonal (mm)

Kelemahan dari uji kekerasan Vickers adalah waktu yang cukup lama untuk

menentukan nilai kekerasan.

Kelebihan dari uji kekerasan Vickers adalah berat indentor tidak perlu diubah

karena nilai kekerasan tidak bergantung terhadap berat indentor. Selain itu, pada

uji kekerasan Vickers dapat dilakukan pada benda-benda dengan ketebalan yang

tipis.

d.Uji Kekerasan Rockwell

Uji kekerasan Rockwell memperhitungkan kedalaman indentasi dalam

keadaan beban konstan sebagai penentu nilai kekerasan. Sebelum dilakukan

pengukuran, spesimen diberi beban minor sebesar 10 kg untuk mengurangi

kecenderungan ridging dan sinking akibat beban indentor. Sesudah beban minor

Kedalaman indentasi yang terkonversi dalam skala langsung dapat diketahui

nilainya dengan membaca dial gage pada alat. Disesuaikan dial sehingga nilai

kekerasan yang tinggi berkorelasi dengan kecilnya pentrasi.

Berdasarkan kombinasi jenis indentor yang digunakan dengan beban yang

diberikan, kekerasan Rockwell dapat dibagi menjadi 3 jenis yaitu:

a. Rockwell A

Indentor berupa kerucut intan dengan beban 60 kg. Umumnya digunakan pada

jenis logam yang sangat keras.

b. Rockwell B

Indentor berupa bola baja dengan diameter 1,6 mm dengan beban 100 kg.

Umumnya digunakan pada material yang lunak.

c. Rockwell C

Indentor berupa kerucut intan dengan beban 150 kg. Umumnya digunakan untuk

logam-logam yang diperkeras dengan pemanasan.

e. Uji Kekerasan Microhardness

Metalurgi jaman sekarang yang berkembang membutuhkan penentuan

kekerasan pada permukaan yang sangat kecil. Untuk pengujian spesimen ini,

metode yang paling tepat digunakan adalah indentor knoop.

Metode ini merupakan pengembangan dari uji Vickers namun pada uji ini

digunakan beban yang lebih kecil. Indentor knoop adalah piramida intan yang

membentuk indentasi berbentuk layang-layang dengan perbandingan diagonal 7:1

yang menyebabkan kondisi regangan pada daerah terdeformasi.

Nilai kekerasan knoop (KHN) dapat didefenisikan besar beban dibagi dengan

luas daerah proyeksi indentasi tersebut sehingga dapat dirumuskan sebagai

KHN = C L

P

2 (2.12)

Keterangan;

P = besar beban indentor (kg)

L = panjang rata-rata diagonal (mm)

C = konstanta indentor

Kelebihan dari indentor knoop adalah kedalaman dan luas daerah indentasi

knoop hanya sekitar 15% dari luas daerah Vickers. Oleh karena itu, metode ini

cocok untuk spesimen yang tipis dan kecil. (Dieter,1987)

2.11 Mikrostruktur

Tampilan gambar kontras yang diamati melalui mikroskop akan sangat

membantu interpretasi kualitatif maupun kuantitatif yang berkaitan dengan

keberhasilan dalam penganalisaan bahan. Sampel yang akan diamati dengan

Optical Microscopy, lalu dilakukan pemotretan. Pengamatan pada foto

mikrostruktur secara umum memperlihatkan adanya grain size (ukuran butir) dan

grain boundary (batas butir) yang merupakan identitas dari sifat mekanis suatu

bahan. Keadaan mikrostruktur dalam hal ini, ukuran butir (grain size) sangat

berpengaruh terhadap sifat mekanis logam. Namun pada saat dilakukan

pengamatan struktur mikro pada suatu spesimen maka perlu dilakukan penyiapan

spesimen yang meliputi: pemilihan sampel, penggerindaan, pemolesan dan

pengetsaan yaitu dengan mencelupkan spesimen ke dalam larutan etsa.

Pada pengamatan struktur mikro, umumnya yang diamati adalah ukuran

butiran, bentuk butiran dan larutan padat yang terbentuk. Semakin halus dan kecil

bentuk butiran, maka kekuatan mekanis akan bertambah baik. Larutan padat yang