TINJAUAN PUSTAKA

Papan Partikel

Papan partikel merupakan salah satu jenis produk komposit atau panel

kayu yang terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa

lainnya, yang diikat dengan perekat atau bahan pengikat lain kemudian dikempa

panas. Dibandingkan dengan kayu asalnya, papan partikel mempunyai beberapa

kelebihan diantaranya yaitu bebas mata kayu, ukuran dan kerapatannya dapat

disesuaikan dengan kebutuhan, tebal dan kerapatannya seragam serta mudah

dikerjakan, mempunyai sifat isotropis, kemudian sifat dan kualitasnya dapat diatur

(Maloney, 1993). Menurut Dumanauw (1990) papan partikel adalah papan buatan

yang terbuat dari serpihan kayu dengan bantuan perekat sintetis kemudian di

kempa panas sehingga memiliki sifat seperti kayu, tahan api dan merupakan

bahan isolasi serta bahan akustik yang baik.

Berdasarkan Haygreen dan Bowyer (1996), tipe – tipe utama partikel yang

digunakan untuk papan partikel ialah;

1. Pasahan yaitu partikel kayu kecil berdimensi tidak menentu yang dihasilkan

apabila mengetam lebar atau mengetam sisi ketebabalan kayu. Bervariasi dalam

ketebalannya dan sering tergulung.

2. Serpih yaitu partikel kecil dengan dimensi yang telah ditentukan sebelumnya

yang dihasilkan dalam peralatan yang telah dikhususkan. Seragam ketebalan,

dengan orientasi serat sejajar permukaannya

3. Bentuk biskit yaitu serupa serpihan dalam bentuknya lebih besar. Biasanya

lebih dari 0,025 inci tebalnya dan lebih dari 1 inci panjangnya.Mungkin

4. Tatal yaitu sekeping kayu yang dipotong dari suatu balok dengan pisau yang

besar atau pemukul, seperti dengan mesin pembuat tatal kayu pulp.

5. Serbuk gergaji yaitu partikel yang dihasilkan oleh pemotongan gergaji.

6. Untaian yaitu pasahan panjang, tetapi pipih dengan permukaan yang sejajar.

7. Kerat yaitu hampir persegi potongan melintangnya, dengan panjang paling

sedikit 4 kali ketebalannya.

8. Wol kayu (ekselsior) yaitu kerataan yang panjang, berombak, ramping. Juga

digunakan sebagai kasuran pada pengepakan.

Dalam penelitian ini jenis partikel yang digunakan adalah pasahan (shaving) dari

kayu gmelina (Gmelina arborea Roxb.) yang diambil dari ranting dan

percabangan pohon gmelina.

Maloney (1993) menyatakan bahwa berdasarkan kerapatannya papan

partikel dibagi menjadi beberapa golongan, yaitu:

a. Papan partikel berkerapatan rendah (low density particleboard), yaitu papan

yang mempunyai kerapatan kurang dari 0,4g/cm

b. Papan partikel berkerapatan sedang (medium density particleboard), yaitu

papan yang mempunyai kerapatan antara 0,4-0,8 g/cm 3

c. Papan partikel berkerapatan tinggi (high density particleboard), yaitu papan

yang mempunyai kerapatan lebih dari 0,8 g/cm

3

Selanjutnya dibandingkan dengan kayu asalnya, papan partikel mempunyai

beberapa kelebihan seperti:

3

1. Papan partikel bebas mata kayu, pecah, dan retak.

2. Ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan.

4. Mempunyai sifat isotropis.

5. Sifat dan kualitasnya dapat diatur

Beberapa faktor yang mempengaruhi sifat papan komposit antara lain jenis

kayu, tipe bahan baku, tipe partikel, perekat, jumlah dan distribusi lapisan, aditif

(parafin untuk menghasilkan papan yang tahan terhadap penyerapan air), kadar air

dan kerapatan (Iswanto, 2008).

Nuryawan et al.(2005) menyatakan bahwa papan partikel adalah suatu

lembaran papan tiruan yang terbuat dari potongan-potongan kecil kayu atau bahan

berlignoselulosa lainnya yang digabungkan dengan perekat sintesis disertai

penambahan perlakuan seperti panas, katalisator, dan sebagainya. Selain itu,

menurut Walker (1993) terdapat 3 kategori utama dari bahan baku untuk

pembuatan papan partikel yaitu :

1. Kayu di sekitar seperti sisa penebangan, penjarangan, dan kayu non-komersil.

2. Kayu sisa industri seperti serbuk gergaji, tatal, dan potongan kayu sisa.

3. Bahan serat non-kayu seperti jerami, bagase, dan bambu.

Kollman et al (1975) menyatakan bahwa papan partikel adalah

papantiruan yang dibuat dari partikel kayu atau lignoselulosa lain, dengan

memanfaatkan ikatan antar partikelyang ditekan menggunakankempa plat/rol.

Bahan perekat atau bahanlain dapat ditambahkan untuk meningkatkan sifat papan

seperti sifat mekanis, ketahanan kelembaban, ketahanan terhadap apimaupun

serangga. Jenis papan partikel dibedakan sesuai dengan ukuran dan bentuk

partikel, jumlah perekat yang digunakan, dan kerapatan papan (Bowyer et al.,

Perekat Urea Formaldehida (UF)

Dalam pembuatan papan partikel, perekat merupakan salah satu bagian

penting.Perekat yang digunakan disesuaikan dengan kegunaan papan

partikel.Perekat UFdigunakan untuk bagian interior. Menurut Iswanto (2008),

perekat UF merupakan hasil reaksi polimer kondensasi dari formaldehida dengan

urea. Keuntungan dari perekat UF antara lain keras, tidak mudah terbakar, sifat

panasnya baik, tidak berwarna ketika mengeras serta harganya murah.

UF dalam proses pengerasannya akan terbentuk pola ikatan jaringan

(cross-link). UFakan cepat mengeras dengan naiknya temperatur dan atau

turunnya pH.Perekat ini juga dalam penggunaannya dapat menggunakan kempa

panas atau kempa dingin dengan syarat pengaturan keasaman.Kelebihan perekat

UF yaitu warnanya putih sehingga tidak memberikan warna gelap pada waktu

penggunaannya.Perekat UF ini juga dapat dicampur dengan perekat MF agar

kualitas perekatnya lebih baik. Harga perekat UF relatif lebih murah dibandingkan

dengan perekat sintetis lainnya serta tahan terhadap biodeteriorasi dan air dingin.

Kekurangan UF yaitu kurang tahan terhadap pengaruh asam dan basa serta

pengunaannya terbatas untuk interior saja (Ruhendi et al., 2007).

Resin UF merupakan salah satu dari kelas resin thermosetting yang paling

banyak digunakan, resin ini biasa disebut sebagai resin amino. Penggunaan UF

sebagai perekat untuk industri papan partikel (61%), papan serat (27%), kayu

lapis (5%), dan sebagai perekat dalam laminasi (7%) dimana peruntukan

penggunaannya adalah untuk perabot rumah tangga, lapisan panel, dan pintu

Kelebihan dari perekat UF adalah harganya lebih murah, waktu untuk

perekat UF bereaksi saat dikempa dengan kempa panas lebih cepat, dan perekat

UF mudah digunakan dalam penggunaannya.Sedangkan kelemahan dari UF

adalah tidak cocok digunakan untuk keperluan kepentingan eksterior (Maloney,

1993).

Semakin tinggi kadar UF pada papan partikel maka nilai kadar air, daya

serap air, dan pengembangan tebal semakin menurun. Sedangkan nilai modulus of

elasticity (MOE), modulus of rupture (MOR), internal bond (IB), dan kuat pegang

sekrup semakin meningkat. Khusus untuk kerapatan, nilainya tidak dipengaruhi

oleh peningkatan kadar resin UF (Alghiffari, 2008).

Emisi Formaldehida

Perekat merupakan salah satu bahan utama yang penting dalam industri

pengolahan kayu khususnya panel atau komposit kayu. Jenis perekat yang umum

digunakan adalah perekat sintetis berbasis formaldehida seperti UF, MF dan PF.

Bahan baku perekat ini bukan berasal dari sumber daya alam yang dapat

diperbaharui (renewable), melainkan dari minyak bumi yang keberadaannya

semakin terbatas dan dapat habis. Penggunaan perekat sintetis juga berdampak

negatif bagi lingkungan karena tidak terurai di alam (non-biodegradable).Perekat

berbasis formaldehida jugadapat mengeluarkan emisi formaldehida pada saat

produk digunakan (Kementerian Perdagangan, 2011).

Apabila kadar formaldehida di udara melebihi batas yang dibenarkan yaitu

0.1 ppm (parts per million), setengah individu yang ada beresiko mengalami

gejala seperti sensasi terbakar di mata, hidung dan di daerah tenggorokan. Selain

apabila terpapar oleh zat ini. Hal ini hanya terjadi pada individu – individu yang

sensitif terhadap zat kimia formaldehida ( World Health Organization, 2002).

Telah banyak penelitian mengenai efek formaldehida terhadap kesehatan.

Formaldehida dapat menimbulkan beberapa reaksi pada bagian tubuh yang

terpapar, antara lain:

a. Mata

Pada kebanyakan orang, mata adalah salah satu organ yang paling sensitif

terhadap formaldehida di udara. Mata akan mulai terasa pedih bila terpapar

formaldehidadengan konsentrasi 0,3 mg/L hingga 1,1 mg/L, sedangkan

formaldehida pada konsentrasi 1,2 mg/L hingga 2,4 mg/L akan menyebabkan

iritasi pada mata. Pada konsentrasi yang lebih tinggi dapat menyebabkan mata

yang terus berair, korosi pada mata, penglihatan ganda dan konjungtivitis (WHO

Environmental Health Criteria, 1989).

b. Saluran pernapasan bagian atas atau bawah

Formaldehida dilaporkan dapat menyebabkan iritasi saluran pernapasan

terutama saluran pernapasan bagian atas dengan gejala hidung dan tenggorokan

kering. Pada konsentrasi 0,13-0,45 mg/L mulai dapat menyebabkan iritasi hidung

dan tenggorokan, sedangkan iritasi saluran napas bawah ditandai dengan batuk,

rasa berat pada dada dan suara serak bernafas (wheezing). Inhalasi pada

konsentrasi 0,3 mg/L dapat menimbulkan sesak nafas dan asma pada orang sehat

(IARC, 2006). Pada kasus akut, efeknya dapat berkembang menjadi edema paru,

dan depresi saluran pernapasan.Inhalasi dengan konsentrasi 50 mg/L dapat

mengakibatkan pneumonia hingga kematian (WHO Environmental Health

c. Kulit

Kontak langsung formaldehida pada kulit akan mengakibatkan iritasi kulit,

dermatitis, dan hipersensivitas. Pada kisaran konsentrasi berapa formaldehida

mulai menyebabkan iritasi masih belum diketahui, namun pada aplikasi 1 %

larutan formaldehida dalam air mengakibatkan iritasi pada kulit (WHO

Environmental Health Criteria, 1989).

d. Saluran Pencernaan

Formaldehida dapat merusak saluran pencernaan terutama terjadi pada

esofagus dan lambung.Dalam kasus akut, konsumsi oral formaldehida dapat

menyebabkan luka pada lambung, mual, muntah, dan pendarahan. Batas

konsentrasi maksimum formaldehida yang tidak menimbulkan efek pada

konsumsi oral formaldehida adalah 0,02 % (EFSA, 2006). Kematian dapat terjadi

pada konsumsi 30 ml formalin (WHO Environmental Health Criteria, 1989).

e. Sistem Saraf Pusat

Formaldehida menimbulkan gejala nonspesifik yang berkaitan dengan

sistem saraf pusat, yaitu menimbulkan rasa haus, sakit kepala, pusing, apatis, tidak

mampu berkonsentrasi, sulit tidur dan lemah (WHO Environmental Health

Criteria, 1989).

Gmelina (Gmelina arborea Roxb.)

Gmelina arborea adalah salah satu jenis pohon cepat tumbuh yang

diintroduksi ke Indonesia yang secara umum dikenal dengan nama jati putih, jenis

ini merupakan salah satu anggota dari family verbenaceae. Diklasifikasikan

Super Divisi : Spermatophyta

Divisi : Magnoliophyta

Kelas : Magnoliopsida

Sub Kelas : Asteridae

Ordo : Lamiales

Famili : Verbenaceae

Genus : Gmelina

Spesies : Gmelina arborea

Gmelina atau jati putih merupakan salah satu kayu yang digolongkan

sebagai kayu hutan tanaman.Kayu gmelina berwarna pucat, kuning jerami sampai

putih krem dan tidak ada perbedaan warna atas kayu teras dan kayu

gubal.Teksturnya agak kasar dengan arah serat agak berpadu, bervariasi dari lurus

sampai ikal. Berat jenis berkisar 0,46-0,63 dan merupakan kelas kuat III

(P3HH, 2008).

Pohon gmelina berukuran kecil hingga sedang atau perdu, tingginya

hingga 30 - 40 m. Batang utama berbentuk silinder dengan diameter hingga 100 –

250 cm, batang bebas cabang 9-20 m kadang 25 m, tidak berbanir tetapi kadang -

kadang berusuk. Tajuk luar licin atau bersisik, coklat muda hingga kelabu.Tajuk

berbentuk payung dengan percabangan melebar (Sutisna et al, 1998).

Jenis pohon ini tumbuh di dataran rendah sampai dataran tinggi dengan

ketinggian 0 – 1000 mdpl dan yang terbaik pada ketinggian tempat 0 – 800 mdpl.

Rata – rata curah hujan hujan tahunan yang dibutuhkan minimal 1000 mdpl

dengan jumlah bulan kering minimal 6 – 7 bulan/ tahun dan yang terbaik berkisar

tahunan yang dikehendaki berkisar antara 21o – 28oC. sedang suhu maksimum dan

minimumnya masing – masing berkisar 24o – 35oC dan 18o – 26oC. Jenis ini

termasuk intoleran dan membutuhkan banyak cahaya untuk

pertumbuhannya.Untuk menghasilkan pertumbuhan yang baik, jenis ini

membutuhkan tanah yang subur sarang, drainase baik, tidak tergenang air dengan

reaksi tanah masam sampai netral dengan solum tanahnya dalam (Departemen

METODE PENELITIAN

Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Kimia Analisis, Program Studi

Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara untuk pembuatan

papan partikel dan Laboratorium Teknologi Hasil Hutan (THH) Progran Studi

Kehutanan, Fakultas Kehutanan, Universitas Sumatera Utara untuk pengujian sifat

fisis dan mekanis papan partikel. Penelitian ini dilakukan pada bulan Agustus

2015 sampai dengan bulan Oktober 2016.

Bahan dan Alat Penelitian

Bahan yang dipergunakan dalam penelitian ini adalah pasahan kayu

gmelina, ammonium clorida (NH4Cl), perekat Urea Formaldehida (UF) komersil

dan UF yang telah disintesis di Laboratorium Polimer, Program Studi Kimia,

Fakultas Matematika dan IPA, Universitas Sumatera Utara. Alat yang digunakan

adalah oven, compressor, spray gun, plat besi, ketam, mesin kempa panas, alat

tulis, timbangan digital, caliper dan Universal Testing Mechine (UTM).

Prosedur Penelitian 1. Persiapan Bahan Baku

Ranting dan percabangan kayu gmelina diambil dari hutan rakyat sekitar

kota Medan. Percabangan kayu tersebut kemudian dibebaskulitkan, diketam

menggunakan mesin ketam makita tipe 2012 NB untuk mendapatkan partikel

kayu berupa pasahan (shaving) yang selanjutnya dilakukan pengeringan terhadap

partikel tersebut hingga kering udara. Setelah didapatkan partikel berupa pasahan

baku berupa pasahan kayu dan kebutuhan perekat yang digunakan untuk

pembuatanpapan partikel. Perhitungan bahan bakupasahankayu dibuat

berdasarkan pada ukuran papan, jumlah papan, kerapatan target,dan kadar perekat.

Untuk perhitungan perekat yang digunakan ditentukan berdasarkan pada

kebutuhan pasahan kayu, kadarair pasahan dan kadar perekatnya.

2. Percampuran Pasahan (Blending)

Pasahan dimasukkan ke dalam mesin pengaduk atau blending sesuai

kebutuhan. Perekat UF dengan kadar 8% yang dicampurkan dengan hardener

(NH4Cl) sebanyak 3% disemprotkan secara merata ke dalam mesin pengaduk

menggunakan spray gun. Penyemprotan perekat dilakukan secara perlahan saat

mesin blending berputar agar pasahan tercampur merata dengan perekat.

3. Proses Pembuatan Papan Partikel

Papan partikel yang dibuat pada penelitian ini berukuran 25 cm x 25 cm

dengan target kerapatan 0,75 g/cm3. Dalam pembuatan papan partikel seluruh

partikel harus tercampur dengan perekat urea formaldehida (UF) yang sudah

dicampur dengan NH4Cl secara merata, dan selanjutnya dilakukan pencetakan

lembaran papan partikel dalam cetakan berukuran 25 cm x 25 cm. Pengempaan

pendahuluan dilakukan dalam bak cetak atau mal. Setelah lembaran terbentuk,

selanjutnya diletakkan di kempa panas pada suhu 130ºC, tekanan 30 kgf/cm²,

untuk memaksimalkan tekanan kempa maka dilakukan pengulangan pengepressan

sebanyak 3 kali dan selanjutnya dilakukan pengempaan selama 10 menit. Papan

yang dicetak sebanyak 20 papan dengan berdasarkan pada jumlah perlakuan

urea 0,95 mol; 1,05 mol; 1,15 mol; 2,0mol dan perekat UF komersil yang serta

ulangan yang dibuat sebanyak 5 ulangan.

4. Pengkondisian (Conditioning)

Papan yang telah dicetak dengan menggunakan kempa panas (hot press)

selanjutnya memasuki masa pengkondisian selama ±2 minggu untuk

menyeimbangkan kadar air sehingga kestabilitas dimensi dapat tercapai dan tidak

mempengaruhi pemotongan contoh uji.

5. Pemotongan Contoh Uji

Setelah melalui tahap pengkondisian selama ±2 minggu, tahapan

berikutnya adalah pemotongan papan menjadi contoh uji dengan berbagai ukuran

masing-masing berdasarkan dengan standar SNI 03-2105-2006. Dimensi

pemotongan contoh uji untuk pengujian sifat fisis dan mekanis antara lain

kerapatan dan kadar air (10 cm x 10 cm), daya serap air, pengembangan tebal dan

internal bond (5 cm x 5 cm), serta MOE dan MOR (20 cm x 5 cm). Pola

pemotongan contoh uji papan partikel dari pasahan kayu diilustrasikan seperti

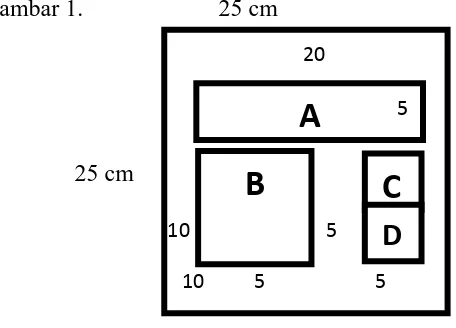

pada Gambar 1. 25 cm

25 cm

Gambar 1. Pola contoh uji papan partikel Keterangan gambar :

A = contoh uji MOE & MOR (5 x 20)cm

B= contoh uji kerapatan dan kadar air (10 x 10)cm 2

C = contoh uji pengembangan tebal dan daya serap air (5x 5)cm 2

D= contoh uji internal bond (5 x 5)cm

Analisis Statistik

Pengujian ini menggunakan analisis statistik Rancangan Acak Lengkap

(RAL).Rancangan acak lengkap digunakan untuk percobaan yang diasumsikan

seragam atau homogen, sehingga RAL banyak digunakan untuk percobaan

laboratorium. Karena media homogen maka media atau tempat percobaan tidak

memberikan pengaruh pada respon yang diamati dan model untuk RAL adalah

sebagai berikut:

= Respon atau nilai pengamatan dari perlakuan ke-i dan ulangan ke-j.

Ti

€

= Pengaruh perlakuan ke-i.

ij

Pengujian Contoh Uji

= Pengaruh galat percobaan dari perlakuan ke-i dan ulangan ke-j.

Parameter pengujian papan partikel berdasarkan standar SNI

03-2105-2006, yaitu parameter sifat fisis dan mekanis. Adapun sifat fisis yang diuji terdiri

atas kerapatan, kadar air (KA), daya serap air (DSA) dan pengembangan tebal

(PT). Sifat mekanis yang diuji terdiri atasinternal bond (IB), Modulus of Elasticity

(MOE) dan Modulus of Rupture (MOR).Pengujian sifat fisis dan mekanis papan

partikel pada penelitian ini mengacu pada standar SNI 03-2105-2006.

1. Kerapatan

Pengujian kerapatan dihitung berdasarkan berat dan volume kering udara

contoh uji. Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya (B),

menentukan volume (V) contoh uji nya. Nilai kerapatan dapat dihitung dengan

rumus:

ρ

= B/VKeterangan :

ρ

= kerapatan (g/cm3B = berat contoh uji kering udara (g) )

V = volume contoh uji kering udara (cm3

2. Kadar air (KA)

)

Contoh uji kadar air berukuran 10 cm x 10 cm x 1 cm yang digunakan

adalah sama dengan contoh uji kerapatan. Contoh uji ditimbang (Bawal

Keterangan:

),

selanjutnya contoh uji dikeringkan dalam oven pada suhu (103±2)°C selama 24

jam hingga beratnya konstan. Contoh uji didinginkan dalam desikator selama 1

jam kemudian ditimbang (BKO). Nilai kadar air papan dihitung dengan rumus:

��(%) = ����� − ���

3. Pengembangan tebal (PT) dengan perendaman dalam air dingin selama 2 dan 24 jam

= berat kering oven contoh uji (g)

Contoh uji berukuran 5 cm x 5 cm x 1 cm. Contoh uji dalam kondisi

kering udara diukur rata-rata dimensi tebal pada 4 titik pengukuran

(T0).Selanjutnya contoh uji direndam dalam air dingin selama 2 dan 24 jam, lalu

diukur kembali rata-rata dimensi tebal pada 4 titik pengukuran (T1

Keterangan:

). Nilai

pengembangan tebal dihitung dengan rumus:

�� (%) =�� − ��

�� ���� %

T0 T

= tebal contoh uji sebelum perendaman (g)

1

4. Daya serap air (DSA) dengan perendaman dalam air dingin selama 2 dan 24 jam

= tebal contoh uji setelah perendaman (g)

Daya serap air papan dilakukan dengan mengukur selisih berat sebelum

(B1) dan setelah perendaman (B2

Keterangan:

) dalam air dingin selama2 dan 24 jam. Contoh

uji berukuran 5 cm x 5 cm x 1 cm sama dengan contoh uji pengembangan tebal.

Daya serap air tersebut dihitung dengan rumus:

��� (%) = �� − ��

�� ���� %

DSA = daya serap air (%) B1

B

= berat contoh uji sebelum perendaman (g)

2

5. Keteguhan rekat internal

= berat contoh uji setelah perendaman (g)

Contoh uji keteguhan rekat internal (internal bond) berukuran 5 cm x 5 cm

x 1 cm. Contoh uji diukur dimensi panjang dan lebar untuk mendapatkan luas

permukaan. Kemudian contoh uji dilekatkan pada dua blok besi dengan perekat

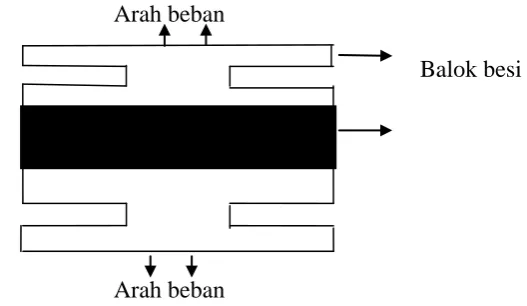

epoksi dan dibiarkan mengering selama 24 jam. Cara pengujian internal bond

seperti pada Gambar 2.

Arah beban

Balok besi

Contoh uji

Arah beban

Gambar 2. Pengujian keteguhan rekat internal

IB = P/A

Keterangan:

IB = keteguhan rekat internal (kg/cm2

P = beban maksimum (kg)

)

A = luas permukaan contoh uji (cm2)

6. Modulus of rupture (MOR)

Modulus patah (MOR) adalah sifat mekanis papan yang menunjukkan

kekuatan dalam menahan beban.Untuk memperoleh nilai MOR, maka pengujian

pembebanan dilakukan sampai contoh uji patah.Pengujian MOR dilaksanakan

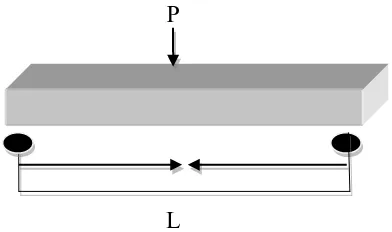

bersamaan dengan pengujian MOE. Contoh uji berukuran 20 cm x 5 cm x 1 cm.

Pengujian modulus patah (MOR) dan modulus elastisitas (MOE) diilustrasikan

seperti pada Gambar 3.

P

L

Gambar 3. Pengujian modulus patah (MOR) dan modulus elastisitas (MOE)

Nilai MOR dihitung dengan rumus:

3PL MOR =

2bh2

Keterangan:

MOR = modulus of rupture (kgf/cm2

P = beban maksimum (kgf)

)

b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

7. Modulus of elasticity (MOE)

Pengujian modulus elastisitas dilakukan bersama-sama dengan pengujian

modulus patah, sehingga contoh ujinya sama. Pengujian MOE dilakukan untuk

melihat kekuatan lentur contoh uji papan partikel menggunakan Universal Testing

Machinedengan jarak sangga 15 cm dan kecepatan 10 mm/menit. Untuk

menghitung nilai MOE digunakan rumus:

ΔPL

MOE = modulus of elasticity (kg/cm2

ΔP = perubahan beban yang digunakan (kg)

)

L = jarak sangga (15 cm)

ΔY = perubahan defleksi pada setiap perubahan beban (cm)

b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

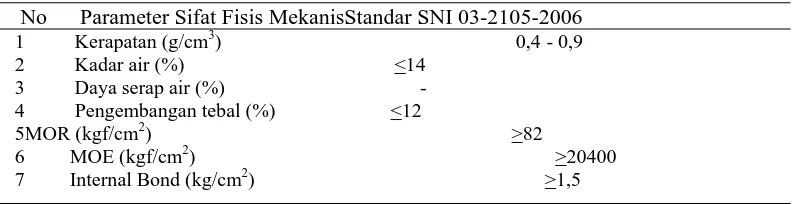

Standar Pengujian

Standar pengujian adalah suatu acuan yang digunakan dalam penetapan

kualitas yang layak digunakan ataupun dapat dipakai dengan tingkat kerusakan

yang minimal dan dapat ditolerir keberadaannya.Standar yang digunakan sebagai

acuan dalam pengujian papan pertikel ini yaitu standar SNI 03-2105-2006 yang

disajikan pada Tabel 1.

Tabel 1. Standar SNI 03-2105-2006 pada pengujian papan partikel

No Parameter Sifat Fisis MekanisStandar SNI 03-2105-2006

Prosedur pembuatan papan partikel dari partikel kayu gmelina dengan perekat Urea Formaldehida (UF) yang rendah emisi disajikan dalam bagan pada Gambar 4.

Pasahan kayu gmelina

Perhitungan kebutuhan bahan baku (pasahan dan perekat)

Pengeringan pasahan hingga KA 5 %

Blending (pasahankayu gmelina

+perekat UF + NH4Cl 3%)

Pemotongan contoh uji

Pengujian sifat fisis dan mekanis berdasarkan SNI 03-2105-2006 Pembentukan lembaran pada cetakan ukuran (25 x 25 x 1) cm

Pengempaan panas dengan suhu 130ºC dan tekanan 30 kgf/cm2,

dilakukan pengepressan 3 kali dan dikempa selama 10 menit

Pengkondisian lembaran pada suhu ruangan selama ±2 minggu

Papan partikel yang berbahan pasahan gmelina + perekat UF dengan molaritas formalin 0,95 mol; 1,0