Evaluasi Deviasi dari Aproksimasi Frekuensi

Kejadian Perawatan Korektif dan Preventif

Arif Rahman

Jurusan Teknik Industri, Fakultas Teknik, Universitas Brawijaya Malang Jl. Mayjen Haryono 167, Malang 65145

posku@ub.ac.id

ABSTRAK

Dalam manajemen perawatan yang menerapkan strategi perawatan preventif, masih tetap mempunyai resiko terjadinya kegagalan sebelum perawatan preventif dilaksanakan. Penentuan interval waktu perawatan preventif berkaitan dengan nilai keandalan dan probabilitas kegagalan dari alat yang dirawat. Semakin pendek interval waktu perawatan preventif, maka nilai keandalan semakin tinggi dan probabilitas kegagalan semakin rendah. Namun hal ini juga berdampak pada meningkatnya frekuensi perawatan preventif dan menurunnya frekuensi perawatan korektif.

Penelitian ini mengevaluasi tiga metode aproksimasi yang dapat digunakan untuk mengestimasikan frekuensi kejadian perawatan korektif dan frekuensi kejadian perawatan preventif dalam selang waktu tertentu. Interval waktu perawatan preventif menggunakan tiga skenario, yaitu persentil 10, persentil 90 dan rata-rata. Evaluasi deviasi mempergunakan tiga cara, yaitu: Deductive Reasoning, Inductive Reasoning dan Simulasi Montecarlo. Berdasarkan ketiga cara evaluasi deviasi pada ketiga metode aproksimasi dengan tiga skenario, menunjukkan bahwa metode aproksimasi yang ketiga mempunyai deviasi yang paling rendah..

Kata kunci— Frekuensi Kejadian Perawatan, Approksimasi, Evaluasi Deviasi, Deductive Reasoning, Inductive Reasoning, Simulasi Montecarlo.

I. PENDAHULUAN

Reliability, availability dan maintainability merupakan tiga indikator yang digunakan untuk menilai kinerja manajemen perawatan (Ebeling, 1997). Manajemen perawatan mempergunakan indikator reliability untuk mengetahui kondisi keandalan peralatan produksi menjalankan fungsinya secara efektif dalam batas spesifikasi selama selang waktu tertentu tanpa mengalami kegagalan atau kerusakan. Indikator availability menunjukkan porsi waktu ketersediaan peralatan produksi untuk berfungsi efektif dengan kinerja optimum tanpa terganggu oleh kegagalan dan kerusakan. Sedangkan indikator maintainability merupakan kapabilitas dalam menjalankan perawatan peralatan produksi hingga kembali dalam kondisi berfungsi efektif sesuai batas spesifikasi.

Perawatan preventif termasuk salah satu strategi perawatan yang dipergunakan untuk mengendalikan availability peralatan produksi terutama yang mempunyai tingkat keparahan atau

severity yang relatif tinggi apabila terjadi kegagalan (Gross,2002). Tingkat severity menjadi tinggi apabila saat terjadinya kegagalan dapat menyebabkan resiko operator yang cedera, downtime yang lama, dan biaya perawatan yang besar. Perawatan preventif mengurangi resiko tersebut dengan mencegah kegagalan dengan perawatan lebih awal. Karena perawatan preventif dilaksanakan sebelum terjadinya kegagalan, maka menyebabkan frekuensi perawatan akan lebih sering. Apabila terdapat perbedaan yang signifikan antara waktu yang diperlukan saat perawatan korektif dibandingkan perawatan preventif, dengan merencanakan perawatan preventif akan meningkatkan

availability peralatan produksi.

II. PRINSIP DASAR TEORITIS

Fundamental dalam perhitungan frekuensi kejadian perawatan lebih banyak didukung berdasarkan statistika dan teori probabilitas. Terdapat beberapa preposisi yang dipergunakan dalam penelitian ini yang berkaitan dengan perhitungan aproksimasi frekuensi kejadian perawatan baik untuk perawatan korektif maupun preventif.

Preposisi 1 : Probabilitas kejadian A merupakan jumlah bobot semua titik sampel kejadian A

(Walpole, 2012). Probabilitas kejadian A merupakan suatu nilai peluang yang dimiliki oleh setiap anggota kejadian A pada sebuah eksperimen acak (Montgomery, 2011). Probabilitas kejadian A

dalam ruang sampel S adalah peluang setiap titik sampel kejadian A menjadi keluaran dalam sebuah eksperimen acak dengan ruang sampel S, di mana semua titik sampel kejadian A menjadi elemen dari ruang sampel tersebut. Probabilitas kejadian A dalam ruang sampel S ekuivalen dengan proporsi banyaknya elemen kejadian A, N(A) terhadap keseluruhan elemen ruang sampel

S, N(S).

( ) ( ) ( ) (1)

( ) ( ) ( ) (2)

Preposisi 2 : Jika terdapat dua kejadian A dan B dalam ruang sampel S yang bersifat mutually exclusive maka probabilitas gabungan kedua kejadian dapat diperoleh dari penjumlahan probabilitas kejadian A dan probabilitas kejadian B, dan probabilitas irisan kedua kejadian adalah himpunan kosong (Montgomery, 2011). Jika tidak ada kejadian lainnya selain kedua kejadian, maka probabilitas gabungan kedua kejadian adalah sama dengan satu (Walpole, 2012). Sehingga satu kejadian merupakan komplemen atau negasi kejadian yang lainnya.

( ) ( ) ( ) (3)

( ) ( ) ( ) (4)

Preposisi 3 : Rata-rata aritmetika variabel acak X berdistribusi tertentu dapat diperoleh berdasarkan fungsi ekspektasi dari distribusinya (Montgomery, 2011 dan Walpole, 2012). Fungsi ekspektasi variabel acak diskrit merupakan rata-rata berbobot dari setiap nilai X dengan bobot senilai probabilitasnya, p(x). Fungsi ekspektasi variabel acak kontinyu merupakan integral dari perkalian antara variabel acak X dengan fungsi probabilitasnya, f(x), untuk semua nilai X.

̅ ( ) ∑ ( ) (5)

̅ ( ) ∫ ( ) (6)

Preposisi 4 : Rata-rata aritmetika terpotong (trimmed mean) variabel acak X merupakan nilai rata-rata dari nilai X yang terhitung setelah dikurangi sebagian nilai keluarannya yang mungkin (Montgomery, 2011 dan Walpole, 2012). Rata-rata aritmetika terpotong variabel acak diskrit diperoleh dari jumlah hasil perkalian dari setiap nilai X yang terhitung dengan bobot senilai probabilitasnya, p(x), dibagi dengan total probabilitas X yang terhitung. Rata-rata aritmetika terpotong variabel acak kontinyu diperoleh dari integral dari perkalian antara variabel acak X

yang terhitung dengan fungsi probabilitasnya, f(x), dibagi dengan total probabilitas X yang terhitung.

̅ ( ) ∑ ( )∑ ( ) (7)

̅ ( ) ∫ ( )

∫ ( ) (8)

Preposisi 5 : Frekuensi rata-rata kejadian atau rata-rata banyaknya kemunculan kejadian (occurences), N(t), pada proses stokastik dalam selang waktu tertentu, T, ekuivalen dengan hasil pembagian selang waktu tersebut dengan rata-rata waktu antar kejadiannya, ̅.

III. HASIL DAN PEMBAHASAN

A. Pengumpulan Data

Data waktu antar kejadian yang dipergunakan adalah data waktu menuju kegagalan (Time To Failure, TTF). Data TTF dari sebuah part dalam satu mesin produksi yang menjadi objek penelitian ditunjukkan pada Tabel 1.

Tabel 1 Daftar Time To Failure (TTF) dalam Jam Selama 3 Tahun

NO TTF NO TTF NO TTF

1 110 11 295 21 83

2 469 12 1.466 22 1.029

3 381 13 1.854 23 1.246

4 1.661 14 134 24 356

5 1.025 15 1.015 25 361

6 117 16 3.833 26 2.680

7 390 17 222 27 811

8 1.460 18 1.109 28 1.782

9 178 19 426 29 458

10 86 20 737 30 186

Hasil pengujian distribusi dari data TTF tersebut menunjukkan bahwa distribusi dari variabel acak TTF adalah distribusi eksponensial dengan parameter Beta () sebesar 865 jam atau Lamda () sebesar 10,127 kegagalan/tahun.

B. Formulasi Aproksimasi Frekuensi Kejadian Perawatan

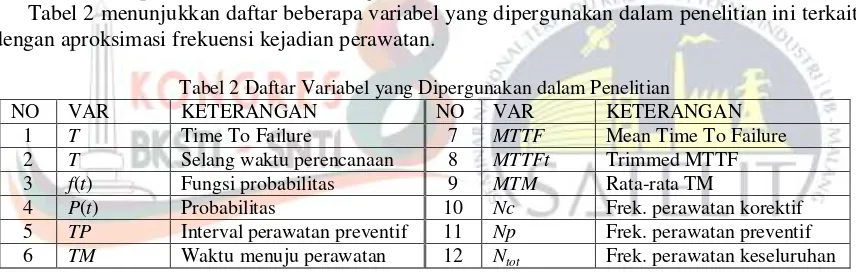

Tabel 2 menunjukkan daftar beberapa variabel yang dipergunakan dalam penelitian ini terkait dengan aproksimasi frekuensi kejadian perawatan.

Tabel 2 Daftar Variabel yang Dipergunakan dalam Penelitian

NO VAR KETERANGAN NO VAR KETERANGAN

1 T Time To Failure 7 MTTF Mean Time To Failure

2 T Selang waktu perencanaan 8 MTTFt Trimmed MTTF

3 f(t) Fungsi probabilitas 9 MTM Rata-rata TM

4 P(t) Probabilitas 10 Nc Frek. perawatan korektif

5 TP Interval perawatan preventif 11 Np Frek. perawatan preventif 6 TM Waktu menuju perawatan 12 Ntot Frek. perawatan keseluruhan

Frekuensi kejadian perawatan korektif dan preventif dalam selang waktu tertentu tidak dapat ditentukan secara deterministik. Terjadinya kegagalan pada peralatan produksi mengikuti proses stokastik. Terdapat ketidakpastian kapan akan terjadinya kejadian kegagalan. Kejadian kegagalan dan ketidak-gagalan hingga interval perawatan preventif (Interval Time of Preventive Maintenance, TP) merupakan dua kejadian yang bersifat mutually exclusive. Perawatan preventif akan dilakukan apabila hingga interval perawatan preventif tidak terjadi kegagalan pada peralatan produksi. Dan apabila sebelum interval perawatan preventif terjadi kegagalan, maka dilakukan perawatan korektif pada peralatan produksi tersebut. Penelitian ini mempergunakan tiga aproksimasi untuk mengestimasikan frekuensi kejadian perawatan korektif dan preventif dengan asumsi waktu perawatan (Time To Repair, TTR) relatif singkat.

Aproksimasi 1 : probabilitas kejadian perawatan dikalikan dengan frekuensi kejadian mutually ekslusif dengan waktu kejadian perawatan korektif sebesar MTTF.

( ) (10)

( ) (11)

(12)

∫ ( )

∫ ( ) (13)

( ) (14)

( ) (15)

(16)

Aproksimasi 3 : probabilitas kejadian perawatan dikalikan dengan rata-rata waktu kejadian mutually eksklusif untuk mengestimasi frekuensi kejadian perawatan berdasarkan rata-rata waktu kejadian perawatan.

( ( ) ) ( ( ) ) (17)

(18)

( ) (19)

( ) (20)

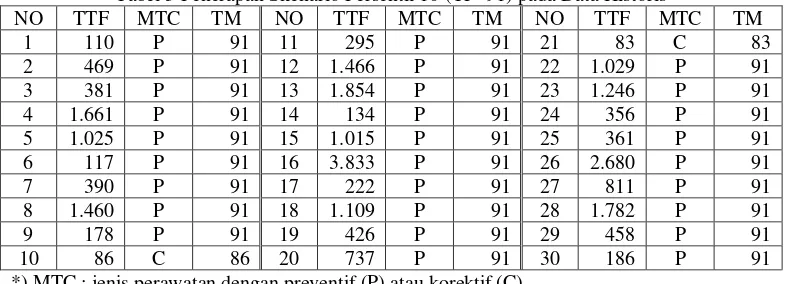

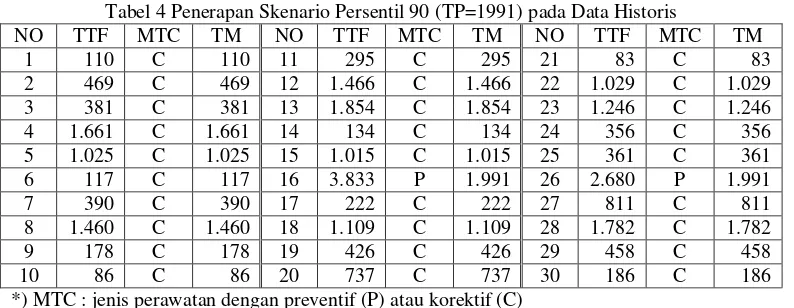

C. Skenario Perawatan Preventif

Penelitian ini mengevaluasi penerapan ketiga aproksimasi dengan mempergunakan tiga skenario perawatan preventif, yaitu Persentil 10, Persentil 90 dan Rata-rata. Skenario Persentil 10 bermakna penentuan waktu interval perawatan preventif sedemikian hingga probabilitas kegagalan sebelum interval perawatan preventif adalah sebesar 10%. Dan skenario Persentil 90 bermakna penentuan waktu interval perawatan preventif sedemikian hingga probabilitas kegagalan sebelum interval perawatan preventif adalah sebesar 90%. Sedangkan skenario Rata-rata bermakna penentuan waktu interval perawatan preventif sebesar MTTF.

Diketahui bahwa TTF berdistribusi eksponensial dengan parameter Beta () sebesar 865 jam atau Lamda () sebesar 10,127 kegagalan/tahun. Pada skenario Persentil 10 ditentukan TP sebesar 91 jam, P(t < 91) = 10%. Pada skenario Persentil 90 ditentukan TP sebesar 1991 jam, P(t < 1991) = 90%. Pada skenario Rata-rata ditentukan TP sebesar 865 jam, P(t < 865) = 63%.

Berdasarkan penentuan waktu interval perawatan preventif (Interval Time of Preventive Maintenance, TP) sesuai dengan masing-masing skenario, maka ditentukan waktu menuju perawatan (Time To Maintain, TM). Jika TTF lebih kecil atau sama dengan TP, maka part sudah mengalami kegagalan, sehingga perawatan yang dilakukan adalah perawatan korektif atau TM =

TTF. Sedangkan sebaliknya jika TTF lebih besar daripada TP, maka part belum mengalami kegagalan, sehingga perawatan yang dilakukan adalah perawatan preventif atau TM = TP. Jika skenario tersebut diterapkan dalam data historis maka diperoleh hasil seperti yang ditunjukkan pada Tabel 3 untuk skenario Persentil 10, Tabel 4 untuk skenario Persentil 90 dan Tabel 5 untuk skenario Rata-rata.

Tabel 3 Penerapan Skenario Persentil 10 (TP=91) pada Data Historis

NO TTF MTC TM NO TTF MTC TM NO TTF MTC TM

1 110 P 91 11 295 P 91 21 83 C 83

2 469 P 91 12 1.466 P 91 22 1.029 P 91

3 381 P 91 13 1.854 P 91 23 1.246 P 91

4 1.661 P 91 14 134 P 91 24 356 P 91

5 1.025 P 91 15 1.015 P 91 25 361 P 91

6 117 P 91 16 3.833 P 91 26 2.680 P 91

7 390 P 91 17 222 P 91 27 811 P 91

8 1.460 P 91 18 1.109 P 91 28 1.782 P 91

9 178 P 91 19 426 P 91 29 458 P 91

10 86 C 86 20 737 P 91 30 186 P 91

Tabel 4 Penerapan Skenario Persentil 90 (TP=1991) pada Data Historis

NO TTF MTC TM NO TTF MTC TM NO TTF MTC TM

1 110 C 110 11 295 C 295 21 83 C 83

2 469 C 469 12 1.466 C 1.466 22 1.029 C 1.029

3 381 C 381 13 1.854 C 1.854 23 1.246 C 1.246

4 1.661 C 1.661 14 134 C 134 24 356 C 356

5 1.025 C 1.025 15 1.015 C 1.015 25 361 C 361

6 117 C 117 16 3.833 P 1.991 26 2.680 P 1.991

7 390 C 390 17 222 C 222 27 811 C 811

8 1.460 C 1.460 18 1.109 C 1.109 28 1.782 C 1.782

9 178 C 178 19 426 C 426 29 458 C 458

10 86 C 86 20 737 C 737 30 186 C 186

*) MTC : jenis perawatan dengan preventif (P) atau korektif (C)

Tabel 5 Penerapan Skenario Rata-rata (TP=865) pada Data Historis

NO TTF MTC TM NO TTF MTC TM NO TTF MTC TM

1 110 C 110 11 295 C 295 21 83 C 83

2 469 C 469 12 1.466 P 865 22 1.029 P 865

3 381 C 381 13 1.854 P 865 23 1.246 P 865

4 1.661 P 865 14 134 C 134 24 356 C 356

5 1.025 P 865 15 1.015 P 865 25 361 C 361

6 117 C 117 16 3.833 P 865 26 2.680 P 865

7 390 C 390 17 222 C 222 27 811 C 811

8 1.460 P 865 18 1.109 P 865 28 1.782 P 865

9 178 C 178 19 426 C 426 29 458 C 458

10 86 C 86 20 737 C 737 30 186 C 186

*) MTC : jenis perawatan dengan preventif (P) atau korektif (C)

Berdasarkan Tabel 3, Tabel 4 dan Tabel 5, maka dapat diperkirakan berapa frekuensi kejadian perawatan korektif, frekuensi kejadian perawatan preventif, frekuensi kejadian perawatan keseluruhan dan total akumulasi waktu menuju perawatan (TM). Semua skenario memang menunjukkan bahwa frekuensi kejadian perawatan keseluruhan adalah sama, namun total akumulasi waktu menuju perawatan (TM) berbeda. Jika dalam selang waktu tertentu sebesar 8.760 jam (1 tahun), dengan menggunakan perhitungan proporsional maka dapat diperoleh perhitungan estimasi frekuensi kejadian perawatan dalam selang waktu 8.760 jam yang ditunjukkan Tabel 6.

Tabel 6 Estimasi Frekuensi Kejadian Perawatan dalam T=8.760 jam pada Data Historis

Skenario Perhitungan Estimasi

Nc Np Ntot TM Nc Np Ntot TM

Persentil 10 2 28 30 2.717 6,45 90,28 96,73 8.760 Persentil 90 28 2 30 23.429 10,47 0,75 11,22 8.760 Rata-rata 18 12 30 16.180 9,75 6,50 16,25 8.760

Ketiga skenario disimulasikan masing-masing 10 replikasi. TTF dibangkitkan berdasarkan distribusi eksponensial dengan parameter Beta () sebesar 865 jam. Setiap replikasi penghentian simulasi saat waktu simulasi mencapai 8.760 jam. Hasil simulasi montecarlo ditunjukkan Tabel 7.

Tabel 7 Estimasi Frekuensi Kejadian Perawatan dalam T=8.760 jam Hasil Simulasi

Skenario Nc Np Ntot

D. Evaluasi Deviasi dari Aproksimasi Frekuensi Kejadian Perawatan

Waktu menuju kegagalan atau TTF berdistribusi eksponensial dengan parameter Beta () sebesar 865 jam. Maka fungsi probabilitas (probability density function, pdf) dari TTF ditunjukkan pada Rumus (21).

( ) ⁄ (21)

Masing-masing aproksimasi diterapkan pada setiap skenario. Selang waktu yang dipergunakan sebesar 8.760 jam (1 tahun). Hasil perhitungan ditunjukkan Tabel 8.

Tabel 8 Estimasi Frekuensi Kejadian Perawatan dalam T=8.760 jam Hasil Aproksimasi

Skenario MTTFt Aproksimasi 1 Aproksimasi 2 Aproksimasi 3

Nc Np Ntot Nc Np Ntot Nc Np Ntot

Persentil 10 44,70 1,01 86,65 87,66 19,57 86,65 106,22 10,13 91,29 101,42 Persentil 90 643,57 9,11 0,44 9,554 12,25 0,44 12,69 10,13 1,13 11,26 Rata-rata 361,59 6,40 3,73 10,13 15,31 3,73 19,04 10,13 5,89 16,02

Validasi ketiga aproksimasi dievaluasi dengan deductive reasoning, inductive reasoning dan

simulasi montecarlo. Evaluasi deductive reasoning menunjukkan bahwa ketiga aproksimasi dikembangkan sesuai 5 preposisi dalam fundamental perawatan. Dalam evaluasi inductive reasoning, yaitu dengan membandingkan antara Tabel 8 dengan Tabel 6, diperoleh bahwa deviasi terrendah adalah aproksimasi 3. Sedangkan dalam evaluasi simulasi montecarlo, yaitu dengan membandingkan antara Tabel 8 dengan Tabel 7, aproksimasi 3 juga memberikan deviasi terrendah.

IV. PENUTUP

Aproksimasi 3 memberikan hasil estimasi frekuensi kejadian perawatan keseluruhan dengan deviasi yang paling rendah. Namun ada kejanggalan dalam estimasi frekuensi kejadian perawatan korektif, di mana nilai estimasinya tetap meskipun waktu interval perawatan berubah.

DAFTAR PUSTAKA

Abdurrahman, H.; Rahman, A.; & Himawan, R., 2017, “Perencanaan Jadwal Pemelharaan Preventif Mesin Plate Heat Exchanger Di KUD Dau”, Jurnal Rekayasa dan Manajemen Sistem Industri, Vol. 5 No. 5, hlm. 985-996.

Alawiyah, S.U.; Rahman, A.; & Hamdala, I., 2017, “Perencanaan Interval Perawatan Komponen Mesin Filler Dengan Metode Fault Tree Analysis Untuk Meningkatkan Availability”, Jurnal Rekayasa dan Manajemen Sistem Industri, Vol. 5 No. 11, hlm. 2437-2449.

Ebeling, C.E., 1997, An Introduction To Reliability And Maintainability Engineering, New York: McGraw-Hill.

Iswayudi, D.; Rahman, A.; & Hamdala, I., 2017, “Upaya Meminimasi Downtime Pada Mesin Bamboo Wool Licer Menggunakan Metode Reliability Centered Maintenance (RCM) II Di CV Mandiri, Malang”, Jurnal Rekayasa dan Manajemen Sistem Industri, Vol. 5 No. 1, hlm. 203-214.

Gross, J.M., 2002, Fundamentals of Preventive Maintenance, New York: Amacom.

Montgomery, D.C.; & Runger, G.C., 2011, Applied Statistics and Probability for Engineers, Fifth Edition, New York: John Wiley & Sons.

Mutiara, S.D.; Rahman, A.; & Hamdala, I., 2014, “Perencanaan Preventive Maintenance Komponen Cane Cutter I dengan Pendekatan Age Replacement (Studi Kasus Di PG Kebon Agung Malang)”, Jurnal Rekayasa dan Manajemen Sistem Industri, Vol. 2 No. 2, hlm. 396-405.

Nurcahya, N.N.T.; Rahman, A.; & Sulistyarini, D.H., 2017, “Perancangan Aktivitas Pemeliharaan Boiler Unit 3 Dengan Metode Reliability Centered Maintenance (RCM) II”, Jurnal Rekayasa dan Manajemen Sistem Industri, Vol. 5 No. 7, hlm. 1541-1553.