commit to user

i

ABU VULKANIK MERAPI PADA KARAKTERISTIK

MARSHALL CAMPURAN HOT ROLLED SHEET-WEARING

COURSE (HRS-WC)

The Influence of Fly Ash with Merapi Volcanic Ash Filler Substitution in The Marshall Characteristics of Hot Rolled Sheet Wearing Course (HRS-WC) Mixture

SKRIPSI

Diajukan Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun Oleh :

CITRA KHARISMA PUTRI

I 0107006

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

ii

PENGARUH PENGGANTIAN FILLER ABU BATU DENGAN

ABU VULKANIK MERAPI PADA KARAKTERISTIK

MARSHALL CAMPURAN HOT ROLLED SHEET-WEARING

COURSE (HRS-WC)

The Influence of Fly Ash with Merapi Volcanic Ash Filler Substitution in The Marshall Characteristics of Hot Rolled Sheet Wearing Course (HRS-WC) Mixture

Disusun Oleh :

CITRA KHARISMA PUTRI

I 0107006

Telah disetujui untuk dipertahankan dihadapan Tim Penguji Pendadaran

Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret

Persetujuan Dosen

Pembimbing

PENGARUH PENGGANTIAN FILLER ABU BATU DENGAN

ABU VULKANIK MERAPI PADA KARAKTERISTIK

MARSHALL CAMPURAN HOT ROLLED SHEET-WEARING

COURSE (HRS-WC)

Dosen Pembimbing IIr. Agus Sumarsono, MT N I P. 19570814 198601 1 001

Dosen Pembimbing II

commit to user

iii

The Influence of Fly Ash with Merapi Volcanic Ash Filler Substitution in The Marshall Characteristics of Hot Rolled Sheet Wearing Course (HRS-WC) Mixture

SKRIPSI

Disusun Oleh :

CITRA KHARISMA PUTRI

I 0107006

Telah dipertahankan dihadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas sebelas Maret pada Hari Kamis, Tanggal 14 April 2011.

1. Ir. Agus Sumarsono, MT. ( ...………....) NIP. 19570814 198601 1 001

2. Ir. Ary Setyawan, M.Sc, Ph.D. (………) NIP. 19661204 199512 1 001

3. Ir. Djumari, MT. (………)

NIP. 19571020 198702 1 001

4. Slamet Jauhari Legowo, ST,MT. (………) NIP. 19670413 199702 1 001

Mengetahui, Disahkan

a.n Dekan Fakultas Teknik UNS Ketua Jurusan Teknik sipil

Pembantu Dekan I Fakultas Teknik UNS

commit to user

iv

MOTTO dan PERSEMBAHAN

”Life is target and choice”

(Citra Kharisma)

”The biggest change of your life is cretaed

by your self”

(Citra Kharisma)

Terima kasih ya Allah..

Atas segala berkah dan nikmat yang Kau beri..

This little creation I dedicated to

:

My Lovely Mother & Father

Arifah Ahsani Taqwim

commit to user

v

Citra Kharisma Putri, 2011. Pengaruh Penggantian Filler Abu Batu dengan Abu Vulkanik Merapi pada Karakteristik Marshall Campuran Hot Rolled Sheet-Wearing Course (HRS-WC). Skripsi, Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Letusan Gunung Merapi pada 05 November 2010 menghasilkan produk alam berupa abu vulkanik. Untuk memanfaatkannya dilakukan penelitian agar dapat dipakai dalam campuran lapis perkerasan jalan terutama pada campuran Hot Rolled Sheet-Wearing Course (HRS-WC) sebagai filler. Tujuan dari penelitian ini adalah untuk mengetahui karakteristik abu vulkanik memenuhi syarat atau tidak sebagai filler dan mengkategorikan apakah campuran perkerasan HRS yang menggunakan abu vulkanik Merapi sebagai fiiler mempunyai nilai uji Marshall yang telah disyaratkan Kementerian Pekerjaan Umum, 2005.

Penelitian ini bersifat eksperimental laboratorium dengan kadar aspal 6,5%; 6.75% ; 7%; 7.25%; 7,5% dan kadar filler abu vulkanik sebesar 0%, 25%, 50%, 75%, dan 100% pada setiap variasi campuran. Benda uji berjumlah masing-masing 3 buah. Semua diuji sesuai dengan metode marshall untuk mendapatkan data stabilitas, flow, marshall quotient (MQ), densitas, dan porositas. Hubungan antara variasi campuran HRS dengan filler abu vulkanik karakteristik marshall dapat diuji dengan analisis regresi dan analisis varian (ANOVA) yang bertujuan untuk mengetahui pengaruh penggantian abu vulkanik sebagai filler.

Dari hasil kandungan kimia didapat hasil : SiO2+Al2O3+Fe2O3 sebesar 89,2105%

MgO sebesar 0,4297%, dan H2O sebesar 0,2749%, berat jenis sebesar 3,021 kg/L

dan lolos saringan 200. Sehingga memenuhi syarat sebagai filler. Kadar filler abu vulkanik sebesar 100% dengan kadar aspal optimum 7,0% merupakan campuran HRS-WC yang paling optimal. Ditinjau dari karakteristik Marshall pada kondisi KAO, campuran tersebut memenuhi spesifikasi DPU 2005, kecuali nilai Marshall Quotient-nya (MQ).

commit to user

vi

Citra Kharisma Putri, 2011. The Influence of Fly Ash with Merapi Volcanic Ash Filler Substitution in The Marshall Characteristics of Hot Rolled Sheet Wearing Course (HRS-WC) Mixture. Thesis, Civil Engineering Department of Surakarta Sebelas Maret University.

Merapi volcanic explosion on November 2010 provided natural products such as volcanic ash. For utilizing it, a research was conducted to find out whether or not it can be used in the road hardening layer particularly in Hot Rolled Sheet-Wearing Course (HRS-WC) as filler. The objective of research is to find out whether or not the characteristic of volcanic ash is qualified as the filler and to categorize whether or not the HRS hardening mix using Merapi volcanic ash as filler has a Marshall-test value required by the Public Work Ministry, 2005.

This research was laboratory experimental in nature with asphalt level of 6.5%; 6.75%; 7%; 7.25%; 7.5% and volcanic ash filler level of 0%, 25%, 50%, 75%, and 100% in each mix. There were 3 tested objects. All of them are examined using a marshall method to obtain the data on stability, flow, Marshall Quotient (MQ), density, and porosity. The relationship between HRS mix variation with volcanic ash filler in the term of Marshall characteristic can be tested using regression and variance analyses that used to know the effect of Merapi volcanic ash as a filler substituted on the Marshall Characteristic.

The data on chemical substances shows: SiO2+Al2O3+Fe2O3 is 89.21505%, MgO

is 0.4297%, and H2O is 0.2749%, specific grafity is 3.021 kg/L and filter passing

200. Thus it is qualified as filler. Filler level of volcanic ash of 100% with optimum asphalt level of 7% is the most optimum HRS-WC mix. Viewed from the Marshall characteristic in KAO condition, such mix has met DPU 2005 specification, except its Marshall Quotient (MQ) value.

commit to user

vii

ﺳﻼ ﻋ

ﻮ

ﷲﻮ ﮔ ﻪ

Syukur Alhamdulillah penulis panjatkan ke hadirat Allah SWT atas segala

limpahan rahmat dan hidayah-Nya, sehingga penulis dapat menyelesaikan

penyusunan tugas akhir ini.

Penyusunan tugas akhir ini merupakan salah satu syarat untuk memperoleh gelar

sarjana pada Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret

Surakarta. Penulis menyusun tugas akhir dengan judul “Pengaruh Penggantian

Filler Abu Batu dengan Abu Vulkanik Merapi pada Karakteristik Marshall

Campuran Hot Rolled Sheet-Wearing Course (HRS-WC)”, yang bertujuan

untuk mengetahui karakteristik abu vulkanik Merapi sebagai filler dan karakteristik uji Marshall dengan memggunakan abu vulkanik Merapi sebagai

filler. Penulis menyadari sepenuhnya bahwa tanpa bantuan dari berbagai pihak penulis sulit mewujudkan laporan tugas akhir ini. Oleh karena itu, dalam

kesempatan ini penulis mengucapkan terima kasih :

1. Pimpinan Fakultas Teknik Universitas Sebelas Maret

2. Pimpinan Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret

3. Ir. Agus Sumarsono, MT, selaku dosen pembimbing I.

4. Ir.Ary Setyawan, M.Sc, Ph.D, selaku dosen pembimbing II.

5. Ir. Bambang Santoso, MT dan Senot Sangadji, ST, MT selaku Dosen

Pembimbing Akademis

6. Ir. Djoko Sarwono, MT, selaku Ketua Laboratorium Jalan Raya Fakultas

Teknik Universitas Sebelas Maret Surakarta.

7. Segenap Dosen Penguji Skripsi.

8. Muh. Sigit Budi Laksana, ST, selaku staff Laboratorium Jalan Raya Jurusan

Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

9. Sahabatku tercinta Vebby, Thia, Mayang, Endah terima kasih kalian selalu

commit to user

viii terakhir dan selamanya.

11. Tim ”Temper” β010 : Doni, Ami, Chitra, Ardyan, Bengβ, Hero, Abdoel, Agunk, Ucup, Zaky, Puguh, Bahri, Himawan, Ucok, Satrio, Eboy, Fajar.

Terima kasih sudah membantu dalam kelancaran skripsi ini.

12. Semua Teman – Teman Angkatan 2007 Terima kasih. Kalian mau menjadi temanku.

Penulis menyadari bahwa tugas akhir ini masih banyak kekurangan. Oleh karena

itu, penulis mengharapkan saran dan kritik yang membangun demi kesempurnaan

penelitian selanjutnya. Penulis berharap tugas akhir ini dapat bermanfaat bagi

semua pihak pada umumnya dan penulis pada khususnya.

ﻮ ﺳﻼ ﻋ ﻜ ﻮ

ﷲﻮ

ﻪ

Surakarta, April 2011

commit to user

ix

Halaman

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

MOTTO DAN PERSEMBAHAN ... iv

ABSTRAK ... v

ABSTRAK ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xvii

DAFTAR NOTASI DAN SIMBOL ... xviii

DAFTAR LAMPIRAN ... xx

BAB 1 PENDAHULUAN 1.1. Latar Belakang Masalah ... 1

1.2. Rumusan Masalah ... 3

1.3. Batasan Masalah ... 3

1.4. Tujuan Penelitian ... 3

1.5. Manfaat Penelitian ... 4

1.5.1. Manfaat Teoritis... 4

1.5.2. Manfaat Praktis ... 4

BAB 2 TINJAUAN PUSTAKA DAN LANDASAN TEORI 2.1. Tinjauan Pustaka ... 5

2.1.1. HRS - Wearing Course (HRS – WC) ... 8

2.1.2. Agregat ... 8

2.1.3. Aspal ... 9

commit to user

x

2.2. Dasar Teori.. ... 12

2.2.1. Bahan Penyusun Campuran HRS-WC ... 13

2.2.1.1. Agregat ... 14

2.2.1.2. Filler... 19

2.2.1.3. Aspal Keras... 20

2.2.2. Karakteristik Perkerasan ... 21

2.2.2.1. Pengujian Volumetrik ... 22

2.2.2.2. Stabilitas ... 24

2.2.2.3. Flow ... 25

2.2.2.4. Marshall Quotient ... 25

2.2.2.5. Skid Resistence ... 25

2.2.2.6. Denstitas ... 26

2.2.2.7. Porositas (Void In Mix) ... 26

2.2.2.8. Durabilitas ... 27

2.2.2.9. Workability ... 27

2.2.2.10. Fleksibilitas ... 27

2. 3. Pengujian Campuran... ... 28

2.3.1. Pengujian Volumetrik ……….. ... 28

2.3.2. Pengujian Marshall ……….. ... 28

2. 4. Analisis Data... ... 29

2.4.1. Analisis Regresi ……….. ... 29

2.4.2. Analisis Varian (Anova) ……….. ... 31

2. 5. Kerangka Pemikiran... ... 34

BAB 3 METODOLOGI PENELITIAN 3.1. Metode Penelitian ... 36

3.2. Waktu dan Tempat Penelitian ... 36

3.2.1. Waktu Penelitian ... 36

3.2.2. Tempat Penelitian ... 37

3.3. Teknik Pengumpulan Data. ……… ... 37

commit to user

xi

3.3.2. Data Sekunder ... .38

3.4. Bahan dan Peralatan Penelitian. ... 38

3.4.1. Bahan……….. ... 38

3.4.2. Peralatan…………. ... 38

3.5. Benda Uji ... 40

3.6. Prosedur Pelaksanaan ... 41

3.7. Pengujian Benda Uji dengan Metode Marshall ... 42

3.8. Alur Penelitian... ... 44

BAB 4 ANALISIS DATA DAN PEMBAHASAN 4.1. Hasil Pemeriksaan Bahan….. ... 46

4.1.1. Karakteristik Agregat ... 46

4.1.2. Karakteristik Aspal ... 46

4.1.3. Hasil Pemeriksaan dan Pengujian Abu Vulkanik Merapi ... 47

4.2. Hasil Pemeriksaan dan Pengujian Marshall... ... 49

4.3. Pembahasan Hasil Pengujian Marshall….. ... 57

4.3.1. Analisis Varian Kadar Aspal dengan Nilai Stabilitas pada Hot Rolled Sheet-Wearing Course (HRS-WC) ……… ... 57

4.3.2. Analisis Varian Kadar Aspal dengan Nilai Flow pada Hot Rolled Sheet-Wearing Course (HRS-WC) ... 64

4.3.3. Analisis Varian Kadar Aspal dengan Nilai Densitas pada Hot Rolled Sheet-Wearing Course (HRS-WC) ... 70

4.3.4. Analisis Varian Kadar Aspal dengan Nilai Porositas pada Hot Rolled Sheet-Wearing Course (HRS-WC) ... 76

4.4. Hasil Perhitungan Kadar Aspal Optimum….. ... 82

4.4.1. Pengaruh Variasi Campuran Kadar Aspal dan Kadar Filler Abu Vulkanik terhadap Stabilitas ... 83

4.4.2. Pengaruh Variasi Campuran Kadar Aspal dan Kadar Filler Abu Vulkanik terhadap Flow ... 86

commit to user

xii

Vulkanik terhadap Porositas ... 90

4.4.5. Pengaruh Variasi Campuran Kadar Aspal dan Kadar Filler Abu

Vulkanik terhadap Marshall Quotient ... 93

4.5. Hubungan Kadar Aspal Optimum Campuran HRS-WC menggunakan Filler

Abu Vulkanik dengan Parameter Marshall ... 95

BAB 5 KESIMPULAN DAN SARAN

5.1. Kesimpulan...….. ... 95 5.2. Saran... ... 95

DAFTAR PUSTAKA... ... 96

commit to user

xiii

Halaman

Tabel 2.1. Hasil Pemeriksaan Agregat Kasar (CA) ... 8

Tabel 2.2. Hasil Pemeriksaan Agregat Sedang (MA) ... 8

Tabel 2.3. Hasil Pemeriksaan Agregat Halus (FA) ... 9

Tabel 2.4. Hasil Pemeriksaan Agregat Pasir (NS) ... 9

Tabel 2.5. Hasil Pemeriksaan Karakteristik Aspal ... 9

Tabel 2.6. Kandungan Oksida Abu Vulkanik Menurut ASTM C 618-78 ... 10

Tabel 2.7. Spesifikasi Agregat Kasar ... 18

Tabel 2.8. Spesifikasi Agregat Halus ... 18

Tabel 2.9. Spesifikasi Gradasi Agregat untuk Campuran ... 19

Tabel 2.10. Gradasi Bahan Pengisi ... 20

Tabel 2.11. Spesifikasi Aspal Keras Penetrasi 60/70 ... 21

Tabel 2.12. Spesifikasi Tes Marshall Departemen Pekerjaan Umum ... 28

Tabel 2.13. Ilustrasi Perhitungan Anova ... 32

Tabel 3.1. Jadwal Pelaksanaan Penelitian ... 37

Tabel 3.2. Kebutuhan Benda Uji Untuk Marshall Test... ... 40

Tabel 4.1. Komposisi Kimia Abu Vulkanik Gunung Merapi ... 47

Tabel 4.2. Kandungan Oksida Abu Vulkanik Menurut ASTM C 618-78 ... 48

Tabel 4.3. Hasil Pemeriksaan Filler Abu Vulkanik Gunung Merapi ... 48

Tabel 4.4. Hasil pengujian dan perhitungan Marshall Hot Rolled Sheet (HRS) dengan kadar filler abu vulkanik 0% ... 51

Tabel 4.5. Hasil pengujian dan perhitungan Marshall Hot Rolled Sheet (HRS) dengan kadar filler abu vulkanik 25% ... 52

Tabel 4.6. Hasil pengujian dan perhitungan Marshall Hot Rolled Sheet (HRS) dengan kadar filler abu vulkanik 50% ... 53

Tabel 4.7. Hasil pengujian dan perhitungan Marshall Hot Rolled Sheet (HRS) dengan kadar filler abu vulkanik 75% ... 54

commit to user

xiv

Rolled Sheet (HRS) dengan Filler Abu Vulkanik ... 56 Tabel 4.10. Data Nilai Stabilitas ... 57

Tabel 4.11. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

6,5% ... 58

Tabel 4.12. Hasil Analisis Varian Kadar Aspal 6,5% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 59

Tabel 4.13. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

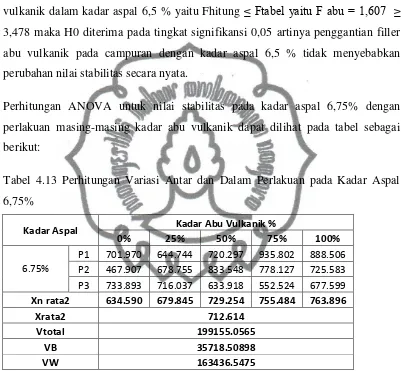

6,75% ... 60

Tabel 4.14. Hasil Analisis Varian Kadar Aspal 6,75% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 60

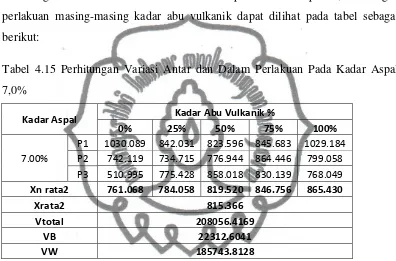

Tabel 4.15. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

7,0% ... 61

Tabel 4.16. Hasil Analisis Varian Kadar Aspal 7,0% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 61

Tabel 4.17. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

7,25% ... 62

Tabel 4.18. Hasil Analisis Varian Kadar Aspal 7,25% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 62

Tabel 4.19. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

7,5% ... 63

Tabel 4.20. Hasil Analisis Varian Kadar Aspal 7,5% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 63

Tabel 4.21. Data Nilai Flow ... 64

Tabel 4.22. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

6,5% ... 65

Tabel 4.23. Hasil Analisis Varian Kadar Aspal 6,5% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 65

Tabel 4.24. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

6,75% ... 66

Tabel 4.25. Hasil Analisis Varian Kadar Aspal 6,75% dengan Perlakuan

commit to user

xv

7,0% ... 67

Tabel 4.27. Hasil Analisis Varian Kadar Aspal 7,0% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 67

Tabel 4.28. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

7,25% ... 68

Tabel 4.29. Hasil Analisis Varian Kadar Aspal 7,25% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 68

Tabel 4.30. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

7,5% ... 69

Tabel 4.31. Hasil Analisis Varian Kadar Aspal 7,5% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 69

Tabel 4.32. Data Nilai Densitas ... 70

Tabel 4.33. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

6,5% ... 71

Tabel 4.34. Hasil Analisis Varian Kadar Aspal 6,5% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 71

Tabel 4.35. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

6,75% ... 72

Tabel 4.36. Hasil Analisis Varian Kadar Aspal 6,75% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 72

Tabel 4.37. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

7,0% ... 73

Tabel 4.38. Hasil Analisis Varian Kadar Aspal 7,0% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 73

Tabel 4.39. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

7,25% ... 74

Tabel 4.40. Hasil Analisis Varian Kadar Aspal 7,25% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 74

Tabel 4.41. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

commit to user

xvi

Masing Kadar Abu Vulkanik ... 75

Tabel 4.43. Data Nilai Porositas ... 76

Tabel 4.44. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

6,5% ... 77

Tabel 4.45. Hasil Analisis Varian Kadar Aspal 6,5% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 77

Tabel 4.46. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

6,75% ... 78

Tabel 4.47. Hasil Analisis Varian Kadar Aspal 6,75% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 78

Tabel 4.48. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

7,0% ... 79

Tabel 4.49. Hasil Analisis Varian Kadar Aspal 7,0% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 79

Tabel 4.50. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

7,25% ... 80

Tabel 4.51. Hasil Analisis Varian Kadar Aspal 7,25% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 80

Tabel 4.52. Perhitungan Variasi Antar dan Dalam Perlakuan pada Kadar Aspal

7,5% ... 81

Tabel 4.53. Hasil Analisis Varian Kadar Aspal 7,5% dengan Perlakuan

Masing-Masing Kadar Abu Vulkanik ... 81

Tabel 4.54. Rekapitulasi Hasil Anova ... 82

Tabel 4.55. Hasil Uji Marshall HRS-WC dengan Pengganti Filler Abu Vulkanik

commit to user

xvii

Halaman

Gambar 2.1. Abu Vulkanik Dilihat dari Kasat Mata ... 10

Gambar 2.2. Ukuran Mikroskopis Batuan Beku ... 11

Gambar 2.3. Ukuran Mikroskopis Abu Vulkanik ... 11

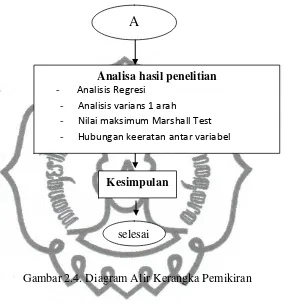

Gambar 2.4. Diagram Alir Kerangka Pemikiran ... 34

Gambar 3.1. Alat Uji Marshall ... 39

Gambar 3.2. Tahapan Penelitian ... 44

Gambar 4.1. Grafik Hubungan Kadar Aspal dengan Stabilitas menggunakan Filler Abu Vulkanik Merapi ... 83

Gambar 4.2. Grafik Hubungan Kadar Aspal dengan Flow menggunakan Filler Abu Vulkanik Merapi ... 86

Gambar 4.3. Grafik Hubungan Kadar Aspal dengan Densitas menggunakan Filler Abu Vulkanik Merapi ... 88

Gambar 4.4. Grafik Hubungan Kadar Aspal dengan Porositas menggunakan Filler Abu Vulkanik Merapi ... 90

commit to user

xviii % = prosentase/persen

= phi ( 3,14 )a = Perlakuan Abu Vulkanik

b = Perlakuan Aspal

Bc = kadar aspal

C = angka koreksi ketebalan

°C = derajat Celcius

D = densitas

d = diameter benda uji

df = Derajat Kebebasan

C = angka koreksi ketebalan

cm = centimeter

F = flow

Gac = Berat Jenis Aspal (gr/cm3) Gsa = Berat Jenis Apparent (gr/cm3) Gsb = Berat Jenis Bulk (gr/cm3)

Gse = Berat Jenis Rata-rata Agregat (gr/cm3) gr = gram

H0 = Hipotesa

h = tebal benda uji

HRS-WC = Hot Rolled Sheet-Wearing Course

k = faktor kalibrasi alat

kg = kilogram

lb = pounds

MQ = Marshall Quotient

P = porositas

Pba = Penyerapan Aspal (%)

q = pembacaan stabilitas pada dial alat Marshall (lb)

commit to user

xix

�

�2=

Kuadrat Mean Antar Perlakuan

�

2=

Kuadrat Mean di dalam PerlakuanVB = Variasi antar Perlakuan

Vtotal =Variasi Total

VW = Variasi di dalam Perlakuan

= mean total dari semua pengukuran yang ada di semua kelompok

commit to user

xx Lampiran A Data Sekunder Penelitian

Lampiran B Data Primer Penelitian

Lampiran C Dokumentasi Penelitian

commit to user

1

PENDAHULUAN

1.1. Latar Belakang Masalah

Jalan merupakan salah satu sarana penting dalam suatu wilayah. Jalan berfungsi

menghubungkan antar daerah satu dengan yang lainnya untuk berbagai keperluan.

Baik dalam segi ekonomi, sosial, budaya, pemerintahan, dan lain sebagainya. Agar

seluruh kegiatan berjalan lancar dan jalan nyaman digunakan, maka jalan hendaknya

dirancang dan dibua tsesuai dengan standar aturan yang ada.

Konstruksi perkerasan jalan akan mengalami masa kerusakan setelah mengalami

masa pelayanan tertentu. Sehingga bahan yang digunakan harus memenuhi kriteria

dan persyaratan tertentu sesuai dengan kebutuhan konstruksi jalan yang akan dibuat

serta penentuan metode pelaksanaan. Selain itu beban lalu lintas, temperatur

permukaan, kondisi cuaca maupun faktor air merupakan unsur yang sangat berperan

dalam mempercepat tingkat kerusakan yang dialami.

Hot Rolled Sheet (HRS) adalah salah satu campuran yang cocok digunakan di daerah tropis seperti Indonesia karena mempunyai kelenturan yang tinggi dan tahan terhadap

kelelehan plastik (Rantetoding, 1984). Karakteristik utama HRS adalah mempunyai

gradasi senjang. Yang terpenting pada HRS adalah campuran aspal, agregat halus dan

filler, dimana didalamnya ditempatkan beberapa agregat kasar.

Campuran HRS dengan gradasi senjang akan terlihat dengan berkurangnya sebagian

butiran yang berukuran sedang. Akibatnya, rongga campuran menjadi terbuka dan

dapat diisi oleh bitumen yang lebih banyak. Bitumen pada temperatur tinggi (proses

pencampuran dan penghamparan) berbentuk lebih cair, maka sebagian besar akan

meleleh ke bawah sehingga menimbulkan kesulitan lain seperti binder drainage, akibat tidak seragamnya kandungan bitumen. Kesulitan tersebut dapat diatasi dengan

commit to user meningkatkan fleksibilitas dan durabilitas campuran.

Filler pada campuran berfungsi mengisi rongga-rongga antara agregat kasar/sedang dalam rangka mengurangi besarnya rongga, meningkatkan kerapatan dan stabilitas

campuran. Untuk mendapatkan konstruksi lapis keras yang memenuhi dengan

persyaratan diperlukan kadar filler yang sesuai dengan kebutuhan. Dimungkinkan campuran HRS yang mempunyai kebutuhan filler yang berbeda akan terjadi perubahan karakteristiknya.

Beberapa perusahaan yang bergerak di bidang proyek konstruksi jalan umumnya menghendaki bahan filler yang mudah didapatkan atau menggunakan bahan lokal. Hal ini diinginkan sebagai bahan alternatif, baik digunakan secara tersendiri atau digabungkan dengan bahan lain. Abu vulkanik merupakan salah satu bahan alternatif yang dapat dipergunakan sebagai bahan tambah untuk perkerasan jalan. Abu vulkanik yang dapat

dimanfaatkan sebagai filler ini merupakan bahan yang dihasilkan akibat adanya letusan gunung Merapi yang baru saja terjadi pada tanggal 05 November 2010 silam

di Yogyakarta. Abu ini ternyata memiliki kandungan silika dan alumina yang cukup

banyak. Abu vulkanik merupakan bahan yang mudah didapat terutama di daerah yang

dekat dengan gunung berapi yang masih aktif, di samping merupakan produk alam.

Berdasarkan pemikiran di atas, maka perlu diadakan penelitian mengenai penggunaan

commit to user Rumusan masalah dalam penelitian ini adalah :

1. Apakah karakteristik abu vulkanik Merapi memenuhi syarat ketentuan sebagai

filler?

2. Bagaimana pengaruh penggantian filler dengan abu vulkanik Merapi pada campuran HRS-WC?

3. Apakah campuran perkerasan HRS-WC yang menggunakan abu vulkanik Merapi

mempunyai nilai-nilai uji Marshall yang telah disyaratkan Kementerian Pekerjaan

Umum 2005?

1.3. Batasan Masalah

Batasan masalah dari penelitian ini adalah :

1. Perubahan dan sifat kimia seluruh bahan tidak ditinjau

2. Tinjauan terhadap karakteristik campuran terbatas pada pengamatan terhadap hasil

pengujian Marshall

3. Penelitian ini bersifat eksperimental di Laboratorium Perkerasan Jalan Raya

Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret Surakarta

1.4. Tujuan Penelitian

Tujuan dari dalam penelitian ini adalah :

1. Mengetahui dan menganalisis karakteristik abu vulkanik Gunung Merapi

memenuhi syarat atau tidak sebagai filler

2. Mengetahui pengaruh penggantian filler dengan abu vulkanik Merapi pada campuran HRS-WC

3. Mengetahui dan mengkategorikan apakah campuran perkerasan HRS yang

commit to user

1.5.1. Manfaat Teoritis

a. Menambah pengetahuan sejauh mana abu vulkanik dapat digunakan sebagai

filler pada perkerasan jalan

b. Mengembangkan pengetahuan di dunia teknik khususnya kontruksi lapisan

perkerasan jalan yaitu mengenai karakteristik Marshall

1.5.2. Manfaat Praktis

a. Menambah alternatif pilihan penggunaan filler perkerasan yang lebih ekonomis

dan ramah lingkungan

b. Mengatasi masalah limbah abu vulkanik terhadap lingkungan

c. Untuk mengetahui nilai uji Marshall dengan filler abu vulaknik Merapi pada campuran perkerasan HRS-WC, sehingga dapat dijadikan pertimbangan dalam

commit to user 5

BAB 2

TINJAUAN PUSTAKA DAN LANDASAN TEORI

2.1. Tinjauan Pustaka

Konstruksi perkerasan jalan pada dasarnya merupakan perpaduan antara material

campuran (kerikil dan pasir), dengan bahan pengikat semen atau aspal. (Silvia

Sukirman, 1999)

Hot Rolled Sheet (HRS) merupakan lapisan penutup yang terdiri dari campuran antara agregat bergradasi timpang, mineral pengisi (filler) dan aspal keras dengan

perbandingan tertentu, yang dicampur dan dipadatkan dalam keadaan panas. (Bina

Marga, 1983)

Aspal pada lapis perkerasan jalan berfungsi sebagai bahan pengikat antar agregat

untuk membentuk suatu campuran yang menyatu, sehingga akan memberikan

kekuatan yang lebih besar daripada kekuatan masing - masing agregat. (Silvia

Sukirman, 1992)

Penelitian dengan judul ”Karakteristik Campuran Hot Rolled Sheet (HRS) dengan

Bahan Pengisi (Filler) Abu Sekam Padi” diketahui bahwa campuran HRS dengan variasi perbedaan penambahan filler abu sekam padi terjadi perubahan karakteristik.

Penambahan filler abu sekam padi sebanyak 7% memberikan nilai karakteristik yang

terbaik, dalam arti semua persyaratan Bina Marga dapat terpenuhi. (Didi Junaedi,

1999)

Hasil penelitian “Pengaruh Serat Serabut Kelapa Sebagai Bahan Tambah dengan Filler Serbuk Bentonit Pada HRS-Base dan HRS-WC” menunjukkan bahwa penggunaan serat serabut kelapa sebagai bahantambah dan filler serbuk bentonit pada

commit to user

(1:3) dengan kadar aspal 9%, serta variasi 3 dengan kadar aspal 9% dan 10%. Pada

HRS-WC tidak ada yang memenuhi syarat,sehingga tidak direkomendasikan untuk

digunakan pada HRS-WC. (JF. Soandrijanie Linggo dan P. Eliza Purnamasari, 2007)

Penelitian yang berjudul “Pengaruh Penambahan Sulfur Dalam Aspal Pada Campuran Terhadap Nilai Struktural Lapisan Permukaan” mengatakan bahwa penambahan kadar sulfur dalam aspal dapat meningkatkan nilai stabilitas campuran

HRA baik pada jenis Cc, Cr, Rc, dan Rr. NIlai struktural berbanding langsung secara

non-linier dengan nulai stabilitas sehingga dengan makin besar kadar sulfur dari

0%-30% dalam aspal akan mampu menambah nilai struktural (nilai koefisien kekuatan

relatif lapis permukaan) campuran HRA. Kondisi yang demikian sangat bermanfaat

terutama untuk HRA yang sebagian besar banyak menggunakan agregat alam

(rounded). Hal tersebut akan dapat menghemat biaya pembuatan konstruksi HRA

karena nilai struktural makin tinggi maka ketebalan lapis HRA makin tipis dan

penggunaan agregar alam jauh lebih murah daripada agregat pecah. (Agus Taufik

Mulyono, 1999)

Abu vulkanik terdiri dari batu, mineral, fragmen kaca vulkanik yang berdiameter <2

mm (0,1 inch), dimana ukuran tersebut tidak lebih besar dari ukuran kutu. Abu

vulkanik tidak selembut abu yang dihasilkan dari kayu yamg dibakar, daun atau

kertas. Abu vulkanik cenderung kasar, tidak larut dalam air, dan ukuran partikelnya

bisa berukuran sangat kecil. (Science For A Changing Word, 2010)

Granular material abu vulkanik yang tersebar di daerah Yaman termasuk daerah

perkotaan dan pinggiran kota.Karena sifat inferior bahan ini dalam keadaan aslinya,

tidak dapat digunakan dalam lapisan dasar dan pondasi bawah. Tujuan utama studi

ini ada dua: satu untuk menyelidiki manfaat pemanfaatan limbah abu vulkanik

sebagai alternatif murah untuk agregat untuk konstruksi jalan dan memberikan

kontribusi terhadap pengelolaan limbah yang efisien dari material yang tidak

diinginkan dan mengurangi dampak lingkungan.Efek dari penggunaan bahan abu

commit to user

campuran aspal panas (HMA).Empat proporsi berbeda agregat pengganti digunakan

khusus pada 0, 10, 20, dan 30% dari berat total agregat kering.Campuran kadar abu

vulkanik 0% digunakan sebagai campuran referensi.Hasil penelitian menunjukkan

bahwa sifat mekanik dari semua campuran agregat abu vulkanik, sampai dengan

20%, yang dalam batas-batas spesifikasi metode desain campuran Marshall.Selain

itu, ditemukan bahwa penggunaan agregat abu vulkanik meningkatkan daya tahan

terhadap kerusakan pada campuran HMA.HMA dengan pengganti abu vulkanik

10% agregat memberikan hasil yang optimal dalam hal ketahanan pengupasan,

ketahanan mulur, kelelahan, dan modulus resilient. (Jamil A. Naji dan Ibrahim M.

Asi, 2008)

Tujuan penelitian ini adalah untuk mengetahui pengaruh fly ash sebagai pengganti

filler terhadap sifat mekanik dari campuran aspal-agregat.Pemanfaatan fly ash, yang

merupakan produk sampingan dari pembangkit listrik tenaga batubara, sangat penting

dari sudut pandang lingkungan dan ekonomis.Dalam studi ini, suatu campuran aspal

padat yang terdiri dari agregat berkapur dipilih sebagai campuran referensi. Hal

diamati bahwa ada peningkatan yang pasti dalam stabilitas Marshall dan penurunan

nilai arus, terutama ketika pengisi gampingan digantikan oleh abu terbang. Sifat

mekanis, yaitu regangan elastis, modulus elastis dan regangan permanen, campuran

aspal ditentukan dengan melakukan pengujian kelelahan dengan tester UMATA

untuk tiga jenis abu terbang, semen Portland, kapur, dan spesimen kontrol.Perubahan

sifat mekanik yang penting dalam arti mempengaruhi perilaku perkerasan aspal beton

di bawah beban diterapkan.Mekanisme ini dapat dijelaskan dengan ekstensi aspal.

Berdasarkan studi ini, hal itu menunjukkan bahwa fly ash dapat digunakan secara

commit to user 2.1.1. HRS – Wearing Course (HRS – WC)

HRS – Wearing Course atau lataston lapis permukaan untuk lapis aus adalah salah satu jenis campuran aspal yang memiliki gradasi lebih halus dibandingkan dengan

HRS – Binder Course namun sama – sama bergradasi senjang atau gap – graded. (Departeman Pekerjaan Umum, 2005)

2.1.2. Agregat

Pemeriksaan agregat di laboratorium yang meliputi pemeriksaan terhadap keausan

dengan menggunakan mesin Los Angeles, penyerapan terhadap air, kerekatan agregat

terhadap aspal dan berat jenis semu (apparent specific gravity) yang dilakukan

menunjukkan bahwa agregat yang digunakan telah memenuhi persyaratan yang telah

ditentukan. Adapun hasil pemeriksaan agregat adalah sebagai berikut:

Tabel 2.1 Hasil Pemeriksaan Agregat Kasar (CA)

No Jenis Pemeriksaan Syarat*) Hasil**)

1 Penyerapan (%) Max. 3 2,659

2 Berat jenis Bulk (gr/cc) Min. 2,5 2,550

3 Berat jenis SSD (gr/cc) Min. 2,5 2,618

4 Berat jenis Apparent (gr/cc) - 2,736

Sumber: - Syarat Pelaksanaan Lapis Aspal Beton untuk Jalan Raya *)

- PT. Pancadarma Puspawira **)

Tabel 2.2 Hasil Pemeriksaan Agregat Sedang (MA)

No Jenis Pemeriksaan Syarat*) Hasil**)

1 Penyerapan (%) Max. 3 2,680

2 Berat jenis Bulk (gr/cc) Min. 2,5 2,627

3 Berat jenis SSD (gr/cc) Min. 2,5 2,697

4 Berat jenis Apparent (gr/cc) - 2,826

Sumber: - Syarat Pelaksanaan Lapis Aspal Beton untuk Jalan Raya *)

commit to user Tabel 2.3 Hasil Pemeriksaan Agregat Halus (FA)

No Jenis Pemeriksaan Syarat*) Hasil**)

1 Penyerapan (%) Max. 3 2,093

2 Berat jenis Bulk (gr/cc) Min. 2,5 2,665

3 Berat jenis SSD (gr/cc) Min. 2,5 2,720

4 Berat jenis Apparent (gr/cc) - 2,881

Sumber: - Syarat Pelaksanaan Lapis Aspal Beton untuk Jalan Raya *)

- PT. Pancadarma Puspawira **)

Tabel 2.4 Hasil Pemeriksaan Agregat Pasir (NS)

No Jenis Pemeriksaan Syarat*) Hasil**)

1 Penyerapan (%) Max. 3 2,104

2 Berat jenis Bulk (gr/cc) Min. 2,5 2,579

3 Berat jenis SSD (gr/cc) Min. 2,5 2,633

4 Berat jenis Apparent (gr/cc) - 2,784

Sumber: - Syarat Pelaksanaan Lapis Aspal Beton untuk Jalan Raya *)

- PT. Pancadarma Puspawira **)

2.1.3. Aspal

Hasil pemeriksaan karakteristik aspal penetrasi 60/70 merupakan data sekunder yang

telah diuji di laboratorium. Dari hasil pengujian yang telah dilakukan, mempunyai

karakteristik yang telah memenuhi spesifikasi Petunjuk Lapis Aspal Beton (Flexible)

No.12/PT/B/1983. Rangkuman hasil pemeriksaan dapat dilihat pada Tabel 2.5.

Tabel 2.5 Hasil Pemeriksaan Karakteristik Aspal

No. Jenis Pemeriksaan Syarat *

Hasil

Pemeriksaan ** Min. Maks.

1. Penetrasi, 10gr, 25 ºC, 5 detik 60 79 70,1

2. Titik Lembek 48 58 48,33 ºC

commit to user

4. Titik Bakar 200 ºC - 370 ºC

5. Daktilitas, 25 ºC, 5 cm/menit 100 cm - >150 cm

6. Spesific Grafity 1 gr/cc - 1.03 gr/cc

Sumber: - Syarat Pelaksanaan Lapis Aspal Beton untuk Jalan Raya *

-Afni Badriyatus (2010)**

2.1.4. Abu Vulkanik Merapi

Abu vulkanik adalah abu yang berasal dari aktivitas Merapi dari gunung berapi. Pada

penelitian kali ini abu vulkanik yang digunakan adalah abu vulkanik yang berasal dari

aktivitas vulkanik gunung Merapi yang ada di daerah Yogyakarta.

Idealnya kandungan oksida abu vulkanik menurut ASTM C 618-78 harganya dibatasi

[image:30.612.116.527.216.672.2]seperti yang tercantum dibawah ini :

Tabel 2.6 Kandungan Oksida Abu Vulkanik Menurut ASTM C 618-78

No. Komposisi bahan Jumlah (%)

1. SiO2 + Al2O2 + Fe2O3 minimal 70

2. MgO maksimal 5

3. H2O maksimal 3

Sumber: ASTM C 618-78

commit to user

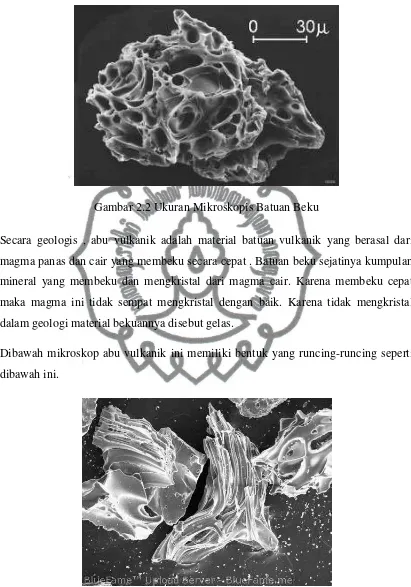

Gambar 2.2 Ukuran Mikroskopis Batuan Beku

Secara geologis , abu vulkanik adalah material batuan vulkanik yang berasal dari

magma panas dan cair yang membeku secara cepat . Batuan beku sejatinya kumpulan

mineral yang membeku dan mengkristal dari magma cair. Karena membeku cepat

maka magma ini tidak sempat mengkristal dengan baik. Karena tidak mengkristal

dalam geologi material bekuannya disebut gelas.

Dibawah mikroskop abu vulkanik ini memiliki bentuk yang runcing-runcing seperti

dibawah ini.

commit to user

2.2. Dasar Teori

Konstruksi perkerasan jalan raya terdiri dari lapisan-lapisan yang diletakkan di atas

tanah dasar (sub grade) yang telah dipadatkan yang berfungsi untuk memikul beban

lalu lintas agar tanah dasar tidak menerima beban yang melebihi daya dukung tanah

yang diijinkan.

Konstruksi perkerasan jalan raya yang ada dapat digolongkan menjadi:

a. Flexible pavement (perkerasan lentur) dengan bahan pengikat aspal, dan b. Rigid pavement (perkerasan kaku) dengan bahan pengikat semen Portland.

Pada prinsipnya konstruksi perkerasan lentur terdiri atas tiga bagian yaitu: sub base

course (lapisan pondasi bawah), base course (lapis pondasi atas) dan surface course (lapis permukaan).

Sebagaimana diketahui bahwa penyediaan fasilitas perkerasan adalah untuk melayani

beban lalu lintas darat agar dapat bergerak aman, nyaman, dan cepat. Untuk mencapai

tujuan tersebut maka suatu konstruksi perkerasan secara fisik harus memenuhi

persyaratan awet, kuat, kesat, dan rata.

Karena fungsi dan karakteristiknya, perkerasan akan mengalami penurunan kondisi

sesuai dengan berjalannya waktu, atau dengan perkataan lain pada lapis perkerasan

akan terjadi kerusakan yang makin lama makin parah. Untuk mempertahankan

perkerasan agar tetap pada kondisi yang layak sehingga dapat memberikan pelayanan

yang masih diterima oleh para pemakai jalan, maka lapis permukaan harus

mempunyai fleksibilitas dan durabilitas yang tinggi.

Untuk mendapatkan suatu campuran perkerasan yang mempunyai fleksibilitas dan

durabilitas tinggi diperlukan kadar aspal yang tinggi pula. Faktor yang mempengaruhi

commit to user

timpang/senjang. HRS merupakan salah satu jenis campuran perkerasan dengan

menggunakan gradasi senjang/timpang.

2.2.1 Bahan Penyusun Campuran HRS-WC

Bahan penyusun campuran Hot Rolled Sheet terdiri atas agregat kasar, agregat halus,

dan aspal sebagai bahan pengikat. Perencanaan campuran perkerasan aspal, seperti

bahan teknis lainnya, pada umumnya merupakan soal dalam pemilihan dan

perbandingan material untuk mendapatkan sifat-sifat yang diharapkan pada hasil

akhir.

Tujuan umum dari rencana campuran perkerasan aspal adalah menetapkan suatu

penggabungan gradasi agregat yang ekonomis (dalam batas spesifikasi proyek). Dan

bitumen yang akan menghasilkan campuran dengan :

1. Bitumen yang cukup untuk menjamin keawetan perkerasan.

2. Stabilitas yang memadai sehingga memenuhi kebutuhan lalu lintas tanpa distorsi

atau terjadi pemindahan.

3. Rongga yang memadai didalam total campuran padat dengan masih

memungkinkan adanya sedikit tambahan pemadatan akibat beban lalu lintas tanpa

flushing/bleeding (kelebihan aspal/kegemukan) dan hilangnya stabilitas, namun

cukup rendah untuk masuknya udara dan kelembaban yang berbahaya.

4. Cukup mudah dikerjakan untuk dapat melaksanakan hamparan campuran secara

efisien tanpa mengalami segresi.

Untuk menghasilkan lapis perkerasan jalan yang bermutu diperlukan bahan penyusun

yang berkualitas. Agar hal ini dapat tercapai maka pemahaman tentang sifat dan

commit to user 2.2.1.1. Agregat

Agregat adalah sekumpulan butir-butir batu pecah, kerikil, pasir, atau komposisi

mineral lainnya baik yang berupa hasil alam maupun hasil pengolahan yang

digunakan sebagai bahan penyusun utama konstruksi perkerasan.

Menurut asalnya agregat dapat dibagi menjadi 3 jenis, yaitu:

1. Agregat alam (natural aggregate), adalah agregat yang diambil langsung dari

alam tanpa melalui pengolahan dapat langsung dipakai untuk bahan perkerasan.

2. Agregat dengan pengolahan (manufactured aggregate), agregat yang berasal dari

mesin pemecah batu (stone crusher) sebelum digunakan sebagai bahan penyusun

lapis perkerasan. Tujuan dari pengolahan ini adalah untuk memperbaiki gradasi

sesuai dengan ukuran yang diinginkan, membuat bentuk yang beragam dan dapat

pula untuk membuat tekstur yang kasar.

3. Agregat buatan (synthetic aggregate), agregat semacam ini dibuat khusus dengan

tujuan khusus pula, agar mempunyai daya tahan yang tinggi dan ringan untuk

digunakan pada konstruksi jalan.

Agregat merupakan komponen utama dari lapisan perkerasan jalan yaitu mengandung

90%-95% berdasarkan prosentase berat. Daya dukung, keawetan, dan mutu

perkerasan jalan ditentukan juga dari sifat agregat dan hasil campuran agregat dengan

material lain.

Sifat dan kualitas agregat menentukan kemampuan dalam memikul beban lalu lintas.

Kualitas agregat dipengaruhi oleh spesifikasi gradasi, bentuk partikel, tekstur

permukaan, kebersihan, kekuatan, kekasaran, porositas, daya lekat pada aspal, dan

berat jenis.

1. Gradasi dan ukuran butir

Agregat menurut ukuran butirnya dikelompokkan menjadi:

commit to user

b. Agregat halus, yaitu batuan yang lolos saringan #8 (2,36 mm) dan tertahan

saringan #200 (0.074 mm).

c. Agregat pengisi (filler), yaitu batuan yang lolos saringan #200 (0,074 mm)

dan tertahan pan.

2. Kebersihan

Agregat yang mengandung substansi asing perusak harus dihilangkan sebelum

digunakan dalam campuran perkerasan, seperti tumbuh-tumbuhan, partikel halus

dan gumpalan, serta lumpur.Hal ini dikarenakan substansi asing dapat

mengurangi daya lekat aspal terhadap batuan (Soetomo, 1994).

3. Bentuk permukaan

Kemampuan saling mengunci antar batuan sangat dipengaruhi oleh bentuk batuan

yang akan menentukan stabilitas konstruksi. Bentuk batuan yang menyerupai

kubus dan bersudut tajam, mempunyai kemampuan saling mengunci yang tinggi

dibandingkan dengan batuan yang berbentuk bulat.

4. Tekstur permukaan

Tekstur permukaan yang kasar dan kasat akan memberikan gaya gesek yang lebih

besar sehingga dapat menahan gaya-gaya pemisah yang bekerja pada batuan.

Selain itu tekstur kasar juga memberikan adhesi yang lebih baik antar aspal dan

batuan. Batuan yang halus lebih mudah terselimuti aspal namun tidak bias

menahan kelekatan aspal dengan baik. Bila tekstur permukaan semakin kasar

umumnya stabilitas dan durabilitas campuran akan semakin tinggi. (Krebs and

Walker, 1971).

5. Kekuatan dan kekerasan

Kekuatan (ketahan) agregat untuk tidak hancur/pecah oleh pengaruh mekanis atau

kimia.Agregat dalam campuran HRA memberikan sebagian besar stabilitas

mekanis, oleh sebab itu agregat harus kuat dan keras. Pada campuran bergradasi

senjang dengan bahan yang sama, menerima lebih banyak gaya pemecah

dibandingkan dengan campuran gradasi baik. Jadi bila batuan mempunyai

kekuatan dan kekerasan rendah, gradasi senjang tidak menguntungkan, maka

commit to user

kekerasan digunakan mesin Los Angelos sesuai dengan rekomendasi dari SK SNI

M-02-1990-F. Dari pengujian dengan mesin Los Angelos akan dapat diketahui

nilai abrasi dan impact dari batuan penyusun lapis perkerasan.

6. Porositas

Porositas berpengaruh besar terhadap nilai ekonomis suatu campuran lapis

perkerasan. Makin besar porositas batuan maka aspal yang digunakan akan

semakin banyak. Hal ini disebabkan kemampuan absorbsi dari batuan terhadap

aspal juga semakin tinggi.Terkadang porositas juga mempengaruhi stabilitas lapis

perkerasan secara tidak langsung.Batuan yang mempunyai porositas yang tinggi

biasanya kekerasannya kurang. Banyaknya pori dalam batuan yang besar akan

dapat mengganggu kelekatan aspal pada batuan.

7. Berat jenis agregat

Berat jenis agregat adalah perbandingan volume agregat dan berat volume air.

Besarnya berat jenis agregat penting dalam perencanaan campuran agregat

dengan aspal, karena umumnya direncakan berdasarkan perbandingan berat dan

juga untuk menentukan banyaknya kadar pori. Agregat dengan berat jenis sangat

kecil mempunyai volume yang besar sehingga dengan berat yang sama

membutuhkan jumlah aspal yang lebih banyak. Disamping itu agregat dengan

kadar pori besar membutuhkan jumlah aspal yang banyak.

8. Kelekatan terhadap aspal

Daya lekat terhadap aspal sangat dipengaruhi oleh sifat agregat yang mengandung

air. Air yang diserap oleh agregat sukar dihilangkan seluruhnya walaupun melalui

proses pengeringan. Agregat yang bersifat hydrophilic (senang air) ini tidak baik

digunakan sebagai bahan campuran dengan aspal, karena akan mudah terjadi

stripping yaitu lepasnya lapisan aspal dari agregat akibat pengaruh air. Bina Marga mempersyaratkan kelekatan agregat terhadap aspal panas lebih besar dari

commit to user

Penggunaan agregat untuk suatu jenis perkerasan dipengaruhi oleh gradasi dari

agregat tersebut.Gradasi adalah ukuran butiran dalam agregat. Gradasi agregat dapat

dibedakan menjadi 3 macam, yaitu:

1. Gradasi Seragam (Uniform Graded), adalah agregat dengan ukuran butiran yang

hampir sama.

2. Gradasi Baik (Well Graded), adalah agregat yang mempunyai ukuran butiran dari

besar ke kecil dalam porsi yang hampir seimbang.

3. Gradasi Senjang (Gap Graded), adalah agregat dimana ada bagian tertentu yang

dihilangkan sebagian atau seluruhnya.

Perkerasan HRS mempunyai gradasi agregat timpang, yaitu campuran agregat dengan

satu fraksi hilang atau satu fraksi lebih sedikit sekali. Gradasi merupakan pembagian

ukuran butir campuran agregat yang mempengaruhi besarnya rongga antar butir yang

akan menentukan stabilitas perkerasan dan kemudahan proses pelaksanaan. Sebagai

akibat dari gradasi senjang adalah kandungan aspal pada campuran menjadi lebih

banyak. Gradasi agregat diperoleh dengan analisa saringan.

Untuk memungkinkan dilakukan pemadatan yang baik, maka ukuran maksimum

batuan dalam campuran 75% dari tebal padat lapis perkerasan. Ukuran batuan yang

terlalu besar akan memberikan sifat-sifat yang kurang baik, yaitu:

Kemudahan pelaksanaan pekerjaan berkurang

Segregasi bertambah besar

Mungkin terjadi gelombang melintang (raveling).

Untuk keperluan ini agregat perlu diadakan pemeriksaan antara lain:

Analisa saringan,

Keausan dengan mesin Los Angeles, dan

Berat jenis dan penyerapan.

Agregat yang akan digunakan dalam perencanaan perkerasan jalan, harus memenuhi

spesifikasi yang disyaratkan. Persyaratan untuk agregat kasar dan agregat halus

commit to user

(LATASTON) untuk jalan raya No.13/PT/B/1983, seperti yang terdapat pada Tabel

2.1 dan 2.2 sebagai berikut:

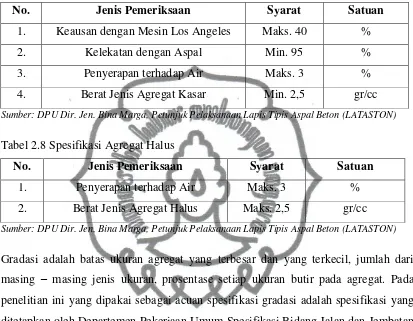

Tabel 2.7 Spesifikasi Agregat Kasar

No. Jenis Pemeriksaan Syarat Satuan

1. Keausan dengan Mesin Los Angeles Maks. 40 %

2. Kelekatan dengan Aspal Min. 95 %

3. Penyerapan terhadap Air Maks. 3 %

4. Berat Jenis Agregat Kasar Min. 2,5 gr/cc

[image:38.612.113.526.157.478.2]Sumber: DPU Dir. Jen. Bina Marga, Petunjuk Pelaksanaan Lapis Tipis Aspal Beton (LATASTON)

Tabel 2.8 Spesifikasi Agregat Halus

No. Jenis Pemeriksaan Syarat Satuan

1. Penyerapan terhadap Air Maks. 3 %

2. Berat Jenis Agregat Halus Maks. 2,5 gr/cc

Sumber: DPU Dir. Jen. Bina Marga, Petunjuk Pelaksanaan Lapis Tipis Aspal Beton (LATASTON)

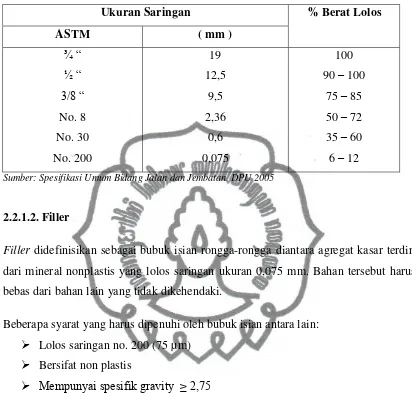

Gradasi adalah batas ukuran agregat yang terbesar dan yang terkecil, jumlah dari

masing – masing jenis ukuran, prosentase setiap ukuran butir pada agregat. Pada penelitian ini yang dipakai sebagai acuan spesifikasi gradasi adalah spesifikasi yang

ditetapkan oleh Departemen Pekerjaan Umum Spesifikasi Bidang Jalan dan Jembatan

commit to user Tabel 2.9 Spesifikasi Gradasi Agregat untuk Campuran

Ukuran Saringan % Berat Lolos

ASTM ( mm )

¾ “ ½ “ γ/8 “ No. 8

No. 30

No. 200

19

12,5

9,5

2,36

0,6

0,075

100

90 – 100 75 – 85 50 – 72 35 – 60 6 – 12 Sumber: Spesifikasi Umum Bidang Jalan dan Jembatan, DPU 2005

2.2.1.2. Filler

Filler didefinisikan sebagai bubuk isian rongga-rongga diantara agregat kasar terdiri dari mineral nonplastis yang lolos saringan ukuran 0,075 mm. Bahan tersebut harus

bebas dari bahan lain yang tidak dikehendaki.

Beberapa syarat yang harus dipenuhi oleh bubuk isian antara lain:

Lolos saringan no. 200 (75 µm)

Bersifat non plastis

Mempunyai spesifik gravity ≥ β,75

Menurut Bina Marga tahun 1987 macam dari filler adalah abu batu, abu batu kapur (limestone dust), abu terbang (fly ash), semen portland, kapur padam dan bahan non

plastis lainnya. Untuk penelitian ini filler yang digunakan adalah abu vulkanik.

commit to user

dan retak (crack) ketika menerima beban lalu lintas. Akan tetapi terlalu rendah kadar

filler akan menyebabkan campuran terlalu lunak pada saat cuaca panas.

Bahan pengisi (filler) harus kering dan bebas dari bahan lain yang mengganggu

Menurut Shahrour and Saloukeh (1992), kualitas dan banyaknya filler yang

digunakan dalam campuran HRS sangat berpengaruh dalam kinerja campuran aspal

panas. Filler umumnya menambah kekakuan pada HRS, tingkat kekakuannya

[image:40.612.109.462.216.451.2]berubah tergantung pada jenis filler dan jumlahnya.

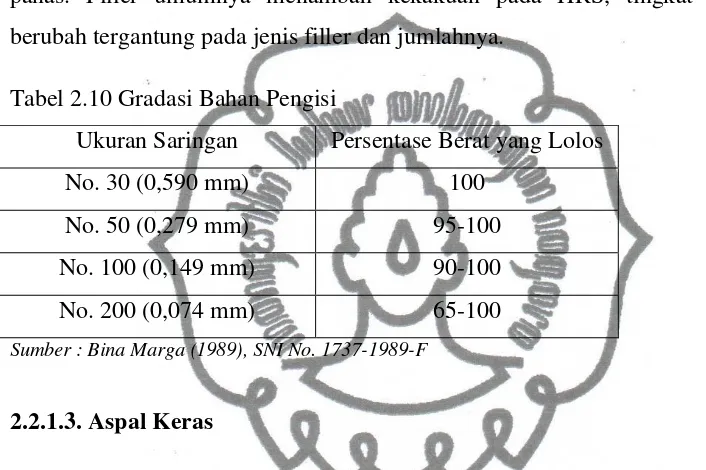

Tabel 2.10 Gradasi Bahan Pengisi

Ukuran Saringan Persentase Berat yang Lolos

No. 30 (0,590 mm) 100

No. 50 (0,279 mm) 95-100

No. 100 (0,149 mm) 90-100

No. 200 (0,074 mm) 65-100

Sumber : Bina Marga (1989), SNI No. 1737-1989-F

2.2.1.3. Aspal Keras

Aspal dalam campuran berfungsi sebagai bahan pengikat dan bahan pengisi antar

butir agregat.Berarti aspal harus mempunyai daya tahan (tidak cepat rapuh) terhadap

cuaca, mempunyai adhesi dan kohesi yang baik dan memberikan sifat elastis yang

baik.

Pemakaian aspal dalam campuran sangat menentukan kekedapan campuran aspal

sebagai bahan perkerasan terhadap air dan udara.Semakin banyak kandungan aspal

maka campurang tersebut semakin rapat. HRS yang direncanakan adalah yang

memiliki durabilitas tinggi mempunyai syarat kadar aspal minimum dalam campuran

cukup tinggi dimana oleh Bina Marga ditetapkan bahwa kadar aspal efektif dalam

campuran harus lebih besar dari 6,8%, dan total aspal harus lebih besar dari 7,3%

commit to user

Pada penelitian ini digunakan aspal penetrasi 60/70, dimana persyaratan aspalnya

mengacu pada Petunjuk Pelaksanaan Lapis Tipis Aspal Beton (LATASTON) untuk

jalan raya No. 13/PT/B/19883, untuk spesifikasi yang disyaratkan seperti terlihat

[image:41.612.101.540.196.494.2]pada tabel 2.5 di bawah ini:

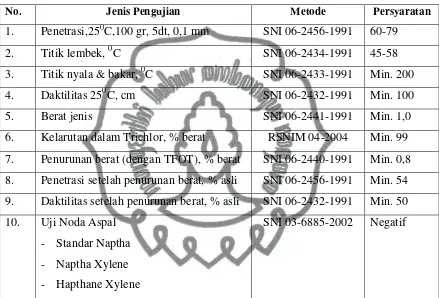

Tabel 2.11 Spesifikasi Aspal Keras Penetrasi 60/70

No. Jenis Pengujian Metode Persyaratan

1. Penetrasi,250C,100 gr, 5dt, 0,1 mm SNI 06-2456-1991 60-79

2. Titik lembek, 0C SNI 06-2434-1991 45-58

3. Titik nyala & bakar, 0C SNI 06-2433-1991 Min. 200 4. Daktilitas 250C, cm SNI 06-2432-1991 Min. 100

5. Berat jenis SNI 06-2441-1991 Min. 1,0

6. Kelarutan dalam Trichlor, % berat RSNIM 04-2004 Min. 99

7. Penurunan berat (dengan TFOT), % berat SNI 06-2440-1991 Min. 0,8

8. Penetrasi setelah penurunan berat, % asli SNI 06-2456-1991 Min. 54

9. Daktilitas setelah penurunan berat, % asli SNI 06-2432-1991 Min. 50

10. Uji Noda Aspal

- Standar Naptha

- Naptha Xylene

- Hapthane Xylene

SNI 03-6885-2002 Negatif

Sumber ; Petunjuk Pelaksanaan Lapis Tipis Aspal Beton (LATASTON) untuk Jalan Raya

2.2.2. Karakteristik Perkerasan

Karaketeristik merupakan sifat-sifat atau perilaku yang dimiliki oleh suatu lapisan

perkerasan sehingga memberikan keamanan dan kenyamanan sampai umur rencana

yang dikehendaki. Karakteristik lapis perkerasan jalan harus mempunyai unsur-unsur

stabilitas, durabilitas, flow, tahanan gesek, dan fleksibilitas yang berada pada kondisi

commit to user 2.2.2.1. Pengujian Volumetrik

Pengujian volumetrik adalah pengujian untuk mengetahui besarnya nilai densitas, specific gravity campuran dan porositas dari masing–masing benda uji. Pengujian meliputi pengukuran tinggi, diameter, berat SSD, berat di udara, berat dalam air dari

sampel dan berat jenis agregat, filler dan aspal. Sebelum dilakukan pengujian Marshall, benda uji dilakukan pengujian Volumetrik untuk masing-masing benda uji.

Spesific gravity campuran menunjukkan berat jenis campuran diperoleh dengan rumus : Gsb= Gbn Wn GbC WC GbB WB GbA WA % ... % % % 100

………...(Rumus β.1)

Keterangan :

Gsb = Berat Jenis Bulk campuran

WA,WB,WC...Wn = Berat agregat masing masing saringan (%) GbA, GbB, GbC,…Gbn = Berat jenis bulk tiap agregat tertahan saringan (gr/cm3)

Gsa= Gan Wn GaC WC GaB WB GaA WA % ... % % % 100

………...(Rumus β

.2)

Keterangan :

Gsa = Berat Jenis Apparent campuran (gr/cm3)

WA,WB,WC...Wn = Berat agregat masing masing saringan (%) GaA, GaB, GaC,…Gan = Berat jenis apparent tiap agregat tertahan

saringan (gr/cm3)

Gse = � + �

commit to user Keterangan:

Gse = Berat jenis rata-rata agregat (gr/cm3) Gsa = Berat jenis apparent campuran (gr/cm3)

Gsb = Berat jenis bulk campuran (gr/cm3)

Penyerapan aspal dengan campuran dihitung dengan rumus:

�

= 100 ×

� − �� × �

×

...(Rumus 2.4)Keterangan:

Pba = Penyerapan Aspal (%)

Gsa = Berat jenis apparent campuran (gr/cm3)

Gsb = Berat jenis bulk campuran (gr/cm3)

Gac = Berat jenis Aspal (gr/cm3)

Volume Bulk dihitung menggunakan rumus:

f = d –e………..(Rumus β.5)

Keterangan:

f = Volume Bulk (cc)

d = Berat benda Uji SSD (gram)

e = Berat benda uji di air (gram)

Densitas dihitung menggunakan rumus:

D = c/f……….(Rumus β.6) Keterangan:

D = Densitas (gr/cc)

c = Berat benda uji kering (gram)

f = Volume Bulk (cc)

Nilai density maks.teoritis dihitung dengan menggunakan rumus:

h = 100 +(100− )

��

commit to user Keterangan:

h = Density maks teoritis (gr/cc)

a = Kadar Aspal (%)

Gac = Berat Jenis Aspal (gr/cc)

Gse = BJ efektif rata-rata agregat (gr/cc)

Dari nilai densitas dan specific gravity campuran dapat dihitung besarnya porositas

dengan Rumus 2.6.

P =

h D 100 100

…..………...(Rumus 2.8)

Keterangan :

P = Porositas benda uji (%)

D = Densitas benda uji (gr/cc)

h = nilai densitas maks teoritis (gr/cc)

2.2.2.2. Stabilitas

Stabilitas, yaitu kemampuan lapisan perkerasan menerima beban lalu lintas tanpa

terjadi perubahan bentuk tetap seperti gelombang, alur, maupun bleeding dinyatakan

dalam satuan kg atau lb.. Nilai stabilitas diperoleh dari hasil pembacaan langsung

pada alat Marshall Test sewaktu melakukan pengujian Marshall. Stabilitas terjadi dari hasil geseran antar butir, penguncian antar partikel dan daya ikat yang baik dari

lapisan aspal. Dengan demikian stabilitas yang tinggi dapat diperoleh dengan

penggunaan agregat dengan gradasi yang rapat, agregat dengan permukaan kasar dan

aspal dalam jumlah yang cukup.

S = q × C × k × 0,454…...………... (Rumus 2.9) Dimana :

S = nilai stabilitas terkoreksi (kg) C = angka koreksi ketebalan

commit to user

k = faktor kalibrasi alat 0,454 = konversi beban dari lb ke kg

2.2.2.3. Flow

Ketahanan terhadap kelelehan, yaitu ketahanan dari lapisan perkerasan dalam

menerima beban berulang tanpa terjadinya kelelahan yang berupa alur dan retak.

Dipengaruhi oleh kadar aspal yang tinggi, semakin tinggi kandungan aspal campuran

lapis perkerasan semakin besar nilai flownya.

2.2.2.4. Marshall Quotient

Merupakan perbandingan antara stabilitas dengan kelelahan plastis (flow) dan

dinyatakan dalam kg/mm.

MQ = F

S ………...………...(

Rumus 2.10)

Dimana :

MQ = Marshall Quotient (kg/mm) F = nilai flow (mm) S = nilai stabilitas terkoreksi (kg)

Variabel-variabel tersebut tidak bisa dalam kondisi maksimum bersama-sama. Maka

dari itu harus dicari penyesuaian agar variabel-variabel tersebut berada pada kondisi

yang optimum.

2.2.2.5. Skid Resistence

Skid resistance menunjukkan kekesatan permukaan perkerasan untuk mengurangi slip pada kendaraan saat perkerasan dalam keadaan basah. Tahanan geser akan semakin

tinggi jika penggunaan kadar aspal yang tepat, penggunaan agregat kasar yang cukup

commit to user 2.2.2.6. Densitas

Densitas menunjukan kepadatan pada campuran perkerasan. Gradasi agregat, kadar

aspal dan pemadatan akan mempengaruhi tingkat kepadatan perkerasan lentur.

Besarnya nilai densitas diperoleh dari rumus berikut :

D =

) (Ws Ww

Wdry

x γ air……...……… (Rumus 2.11)

Dimana :

D = densitas ( gr/cm3) Wdry = berat kering (gram )

Ws = berat jenuh (gram )

Ww = berat dalam air ( gram )

air = berat jenis air ( gr/cm3

2.2.2.7. Porositas (Void In Mix)

Porositas (Void In Mix) adalah kandungan udara yang terdapat pada campuran

perkerasan, baik yang dapat mengalirkan air maupun yang tidak dapat mengalirkan

air. Besarnya porositas dapat diperoleh dengan rumus berikut :

% 100 * 1

max

GS D

VIM ………...……….(Rumus 2.12)

Dimana :

VIM : Porositas (VIM) spesimen (%)

commit to user 2.2.2.8. Durabilitas

Durabilitas yaitu kemampuan lapis perkerasan untuk mencegah keausan karena

pengaruh lalu lintas, pengaruh cuaca dan perubahan suhu selama umur rencananya.

Faktor yang mempengaruhi durabilitas aspal beton adalah :

1. Selimut aspal, selimut aspal yang tebal dapat menghasilkan perkerasan yang

berduabilitas tanggi, tetapi kemungkinan terjadi bleeding tinggi.

2. VIM kecil, sehingga lapis kedap air dan udara tidak masuk kedalam campuran

yang menyebabkan terjadinya oksidasidan aspal menjadi rapuh.

3. VMA besar, sehingga selimut aspal dibuat tebal.

2.2.2.9. Workability

Workability adalah mudahnya suatu campuran untuk dihampar dan dipadatkan sehingga memenuhi hasil yang diharapkan. Faktor yang mempengaruhi kemudahan

dalam pelaksanaan adalah gradasi agregat, temperature campuran dan kandungan

bahan pengisi.

2.2.2.10. Fleksibilitas

Fleksibilitas pada lapisan perkerasan adalah kemampuan lapisan untuk mengikuti

deformasi yang terjadi akibat beban lalu lintas berulang tanpa timbulnya retak dan

perubahan volume. Fleksibilitas yang tinggi dapat diperoleh deri pengunaan aspal

yang cukup banyak sehingga diperoleh VIM yang kecil, penggunaan aspal lunak dan

penggunaan agregat bergradasi senjang sehinnga diperolah VMA yang besar.

Marshall Quotient (MQ) merupakan parameter untuk mengukur tingkat fleksibilitas campuran. Jika semakin tinggi MQ, campuran lebih kaku berarti fleksibilitasnya

commit to user

2.3.

Pengujian Campuran

2.3.1. Pengujian Volumetrik

Pengujian volumetrik adalah pengujian untuk mengetahui besarnya nilai densitas,

specific gravity campuran dan porositas dari masing–masing benda uji. Pengujian meliputi pengukuran tinggi, diameter, berat SSD, berat di udara, berat dalam air dari

sampel dan berat jenis agregat, filler dan aspal.

2.3.2Pengujian Marshall

Pengujian Marshall adalah pengujian terhadap benda uji campuran panas untuk

menentukan nilai kadar aspal optimum dan karakteristik campuran dengan cara

mengetahui nilai flow, stabilitas, dan Marshall Quotient.

Nilai karakteristik campuran yang akan diperoleh dari hasil pengujian Marshall harus

memenuhi spesifikasi yang ditentukan. Adapun spesifikasi parameter Marshall ditunjukkan pada Tabel 2.6.

Tabel 2.12 Spesifikasi Tes Marshall Departemen Pekerjaan Umum

No Jenis

Perkerasan

Parameter Tes Marshall

Stabilitas (kg)

Densitas (gr/cc)

Flow

(mm)

Porositas (%)

MQ

(kg/mm)

1. HRS-WC ≥800 ≥β ≥γ 3-6 ≥β50

2. HRS-BC ≥800 ≥β ≥γ 3-6 ≥β50

commit to user

2.4.

Analisis Data

2.4.1. Analisis Regresi

Analisis regresi adalah analisis data yang mempelajari cara bagaimana

variabel-variabel itu berhubungan dengan tingkat kesalahan yang kecil. Hubungan yang

didapat pada umumnya dinyatakan dalam bentuk persamaan matematik yang

menyatakan hubungan fungsional antara variabel – variabel. Dengan analisis regresi kita bisa memprediksi perilaku dari variabel terikat dengan menggunakan data

variabel bebas. Dalam analisis regresi terdapat dua jenis variabel, yaitu :

1. Variabel bebas, yaitu variabel yang keberadaannya tidak dipengaruhi oleh

variabel lain.

2. Variabel tak bebas/terikat, yaitu variabel yang keberadaannya dipengaruhi oleh

variabel bebas.

Analisis regresi dibagi dalam 3 macam antara lain :

1. Analisis regresi sederhana yaitu metode yang mengggunakan satu variabel

dependen sebagai fungsi linier dari satu variabel independen. Linier memiliki pengertian, linier adalah nilai harapan yang terkondisikan misal y = 0+

1Xi.(Sarwoko, 2007)

2. Analisis regresi nonlinier yaitu suatu metode untuk mendapatkan model nonlinier

yang menyakan hubungan variabel dependen dan independen misal y = ABx 3. Analisis regresi linier berganda yaitu suatu metode statistik umum yang

digunakan meneliti hubungan antara sebuah variabel dependen dengan beberapa

variabel independen. Adapun bentuk matematis analisis regresi linier berganda, y = 0+ 1X1+ 2X2+……+ iXi+ ε (Wahid Sulaiman,β007)

Hubungan linear adalah hubungan dimana jika satu variabel mengalami kenaikan

commit to user

hubungan antara variabel adalah positif, maka setiap kenaikan variabel bebas akan

membuat kenaikan juga pada variabel terikat. Sebaliknya jika variabel bebas

mengalami penurunan, maka variabel terikat juga mengalami penurunan. Jika sifat

hubungan adalah negatif, maka setiap kenaikan dari variabel bebas mengalami

penurunan, maka variabel terikat akan mengalami kenaikan.(Sudjana, 1996)

Untuk menunjukkan seberapa kuat hubungan antara variabel pada penelitian ini,

digunakan teknik analisis yang disebut dengan koefisien korelasi yang disimbolkan

dengan tanda r2 (rho) koefisien korelasi. Persamaan garis regresi mempunyai berbagai bentuk baik linear maupun non linear. Dalam persamaan itu dipilih bentuk persamaan

yang memiliki penyimpangan kuadrat terkecil. Beberapa jenis persamaan regresi

seperti berikut :

1. Persamaan linear

y = a + bx (Rumus 2.13)

2. Persamaan parabola kuadratic (polynomial tingkat dua)

y = a + bx + cx2 (Rumus 2.14)

3. Persamaan parabola kubik (polynomial tingkat tiga)

y = a + bx + cx2 + dx3 (Rumus 2.15)

Keterangan :

y = Nilai variabel terikat, dalam hal ini adalah stabilitas, flow dan marshall kuosien

x = Nilai variabel bebas, dalam hal ini adalah variasi kadar abu vulkanik dan aspal

a, b, c, d = Koefisien

Dengan menggunakan metode kuadrat terkecil, maka koefisien a, b, c, dan d dapat

dihitung dengan persamaan sebagai berikut :

1. Persamaan linear

2

2 2 i i i i i i i x x n y x x x y a commit to user

2

2i i i i i i x x n y x y x n b

(Rumus 2.17)

2. Persamaan polynomial pangkat dua ( Rumus 2.8 ) ∑ y = n a + b ∑ x + c ∑ x2

(Rumus 2.18) ∑ y = a ∑ x + b ∑ x2+ c ∑ x3

(Rumus 2.19) ∑ y = a ∑ x2+ b ∑ x3+ c ∑ x4

(Rumus 2.20)

3. Persamaan polynomial pangkat tiga ∑ y = n a + b ∑ x2+ c ∑ x2+ d ∑ x3

(Rumus 2.21) ∑ xy = a ∑ x + b ∑ x2+ c ∑ x3+ d ∑ x4

(Rumus 2.22) ∑ x2y = a ∑ x2+ b ∑ x3+ c ∑ x4+ d ∑ x5

(Rumus 2.23) ∑ x3y = a ∑ x3+ b ∑ x4+ c ∑ x5+ d ∑ x6

(Rumus 2.24)

Apabila n adalah jumlah sampel yang ada, maka dengan mencari nilai koefisien (a, b,

c, d) akan didapat persamaan regresi yang dicari.

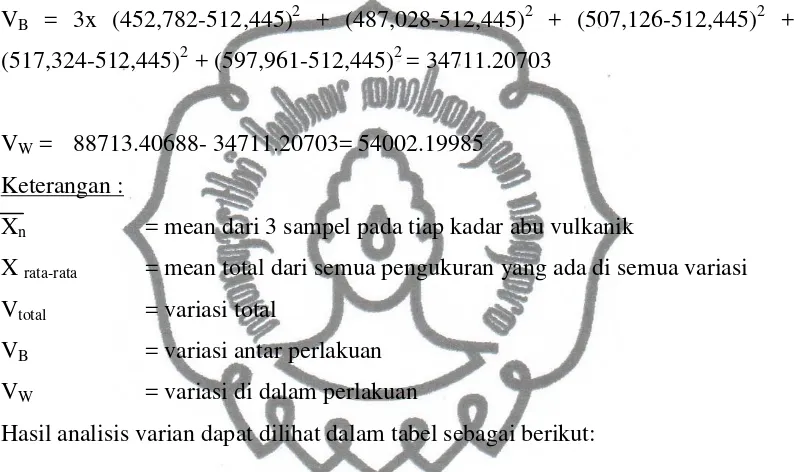

2.4.2 Analisis Varian (Anova)

Anova satu arah digunakan ketika variabel dependen-nya dipengaruhi satu faktor,

hasil-hasil pengukuran (pengamatan) diperoleh untuk sejumlah a kelompok sampel

yang bebas (tidak saling bergantungan), dimana banyaknya pengukuran yang

dilakukan pada masing-masing kelompok adalah b. Dengan demikian, dalam bahasa

teknis dapat dikatakan bahwa diterapkan a perlakuan (treatment),di mana

masing-masing perlakuan memiliki b pengulangan atau b replikasi.

Skema Data

Hasil-hasil yang diperoleh dari sebuah eksperimen satu faktor dapat disajikan di

dalam sebuah tabel yang memiliki a baris