BAB 2

TINJAUAN PUSTAKA

2.1. Teori Umum Kayu

Kayu merupakan salah satu produk alam yang sangat penting. Sekitar sepertiga luas permukaan lahan dunia tetutup oleh hutan yang mengadung persediaan pertumbuhan total kayu sekitar 300.000 juta m3. Selama abad ini konsumsi kayu dunia naik sangat tajam dan diramalkan akan terus naik dengan cepat.

Namun disisi lain kayu merupakan bahan dasar yang sangat modren. Kubah-kubah kayu yang besar dan perabot rumah yang indah membuktikan kegunaan dan keindahaan. Bahkan dalam bentuk alih seperti kayu lapis, dan papan serat, sehingga kayu telah menjadi bahan bagunan yang sangat berharga. Disamping itu, kayu

merupakan bahan dasar pulp dan kertas, serat, film dan produk-produk lainnya (Fengel,D. 1995).

2.2. Sifat-Sifat Umum Kayu

Sifat kayu dapat digolongkan menjadi 3 kelompok, yakni :

2.2.1. Sifat Fisik Kayu

Ada beberapa hal yang digolongkan dari sifat–sifat fisik kayu adalah; Berat jenis,

Keawetan alami, Warna kayu, Higroskopis, Tekstur dan Serat.

1. Berat jenis

Berat jenis merupakan petunjuk yang sangat penting bagi aneka sifat kayu. Semakin berat kayu tersebut, umumnya makin kuat kayu nya. Semakin ringan suatu jenis kayu, akan berkurang pula kekuatannya. Berat antara lain ditentukan oleh dinding sel, kecilnya rongga sel yang membentuk pori-pori. Berat jenis diperoleh dari perbandingan antara berat suatu volume kayu dengan volume air yang sama pada suhu standar.

2. Keawetan alami kayu

Keawetan alami adalah ketahanan kayu terhadap serangan dari unsur-unsur perusak dari luar seperti; jamur, rayap, bubuk, dan makhluk lainnya yang diukur dengan jangka waktu tahunan. Keawetan kayu tersebut disebabkan oleh adanya suatu zat didalam kayu (zat ekstraktif) yang merupakan sebagian unsur racun bagi perusak-perusak kayu, sehingga perusak-perusak kayu tersebut tidak sampai masuk dan tinggal didalamnya serta merusaknya.

3. Warna kayu

Ada beraneka ragam warna kayu antara lain warna kuning, keputihan-putihan, coklat muda, coklat tua, kehitaman-hitaman, kemerah-merahan, dan lain sebagainya. Hal ini disebabkan oleh zat-zat pengisi warna dalam kayu yang berbeda-beda. Warna suatu jenis kayu dapat dipengaruhi oleh faktor berikut; tempat didalam batang, umur pohon, kelembapan udara. Kayu keras umumnya memiliki warna yang lebih jelas

4. Higroskopis

Kayu mempunyai sifat higroskopis yaitu dapat menyerap atau melepaskan air atau kelembapan. Kelembapan kayu sangat dipengaruhi oleh kelembapan dan suhu udara pada suatu saat. Semakin lembap udara sekitarnya akan semakin tinggi pula kelembapan kayu sampai tercapai kesetimbangan dengan lingkungannya.

5. Tekstur

Teksur adalah ukuran relatif sel-sel kayu, yaitu serat-serat kayu. Berdasarkan

teksturnya, kayu digolongkan menjadi ;

a. Kayu yang bertekstur halus; Kayu Giam, Kayu Lara, dan Kayu Kulim b. Kayu bertekstur sedang; Kayu Kati, dan Kayu Sonokeling

c. Kayu bertekstur kasar; Kayu Kempas dan Kayu Meranti

6. Serat

Bagian ini terutama menyangkut sifat kayu yang menunjukkan arah umum sel-sel kayu didalam kayu terhadap sumbu batang pohol asal potongan tadi. Arah serat ditentukkan oleh alur-alur yang terdapat pada permukaan kayu. Kayu dapat dikatakan berserat lurus, jika arah sel-sel kayunya sejajar dengan sumbu batang. Jika arah sel-sel itu menyimpang atau membentuk sudut terhadap sumbu panjang batang dikatakan kayu itu berserat mencong.

2.2.2. Sifat Mekanik Kayu

Dalam hubungan ini dapat dibedakan beberapa macam kekuatan, sebagai berikut :

1. Kekerasan

Yang dimaksud kekerasan kayu adalah suatu ukuran kekuatan kayu menahan gaya yang membuat takik atau lekukan. Juga dapat diartikan sebagai kemampuan kayu untuk menahan kikisan atau abrasi dimana kekerasan juga merupakan suatu ukuran ketahanan kayu terhadap pengausan.

2. Kekakuan kayu

Kekakuan kayu suatu ukuran kekuatan kayu untuk mampu menahan perubahan bentuk atau lengkungan dimana sering disebut dengan istilah Modulus Elastisitas.

3. Keteguhan tarik

Keteguhan tarik kayu adalah kekuatan kayu untuk menahan muatan dari gaya-gaya yang berusaha menarik kayu, dimana kekuatan tarik terbesar pada kayu adalah sejajar arah serat.

2.2.3. Sifat Kimia Kayu

Komponen kimia dalam kayu mempunyai arti yang penting karena menentukan kegunaan sesuatu jenis kayu, juga dengan mengetahuinya dapat membedakan jenis-jenis kayu. Susunan kimia kayu digunakan sebagai pengenal ketahanan kayu terhadap makhluk penyerang kayu, selain itu dapat pula menentukan pengerjaan dan pengolahan kayu (Dumanauw,F.1995).

2.3. Komposisi Kimia Kayu

Kayu merupakan bahan organik, yakni tersusun atas senyawa karbon. Dengan banyaknya keberagaman diantara jenis–jenis yang berbeda, kayu mengandung 3

Nitrogen dan beberapa senyawa anorganik lainnya, seperti Natrium, Kalium, Kalsium, Magnesium dan Silikon, juga merupakan senyawa esensial yang kebanyakan terlibat dalam metabolisme siklus sel selama pembentukan dan pertumbuhan kayu.

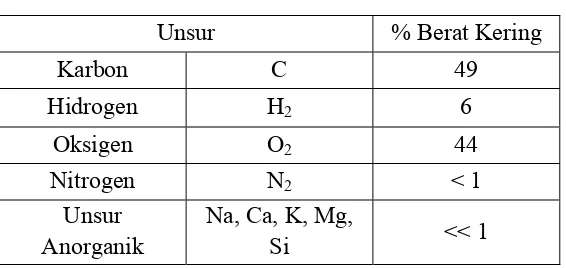

Tabel 2.3 Komposisi Kimia Kayu

Pada tahap yang tertinggi, beberapa unsur – unsur ini membentuk molekul-molekul besar yakni polimer, yang mana Selulosa, Hemiselulosa, dan Lignin memainkan peranan penting pada penyusun dinding sel (Sixta,H. 2006).

2.4.Komponen Kimia Kayu

Komponen kimia bahan baku pulp merupakan suatu gabungan dari kelompok senyawa–senyawa kimia yaitu selulosa yang merupakan komponen penyusun utama, sedangkan komponen penyusun nya sering berkaitan dengan selulosa, yaitu hemiselulosa. Disamping selulosa dan hemiselulosa masih terdapat senyawa kimia yang lebih kompleks yaitu lignin yang berfungsi sebagai perekat antara kelompok selulosa dan senyawa kimia bermolekul rendah yang dapat larut dalam air atau pelarut organik yang disebut zat ekstraktif. Selain dari itu dalam kayu terdapat pula zat anorganik (mineral) dalam jumlah kecil.

Berdasarkan perbedaan komposisi kayu, kayu digolongkan menjadi dua golongan yaitu : Kayu keras (hardwood) dan Kayu lunak (softwood).

Unsur % Berat Kering

Karbon C 49

Hidrogen H2 6

Oksigen O2 44

Nitrogen N2 < 1

Unsur Anorganik

Na, Ca, K, Mg,

Tabel 2.4. Komposisi Rata – Rata dari Kayu Keras dan Kayu Lunak

Sumber : Buku Manual Training PT.Riau Andalan Pulp And Paper, Wood Yard.

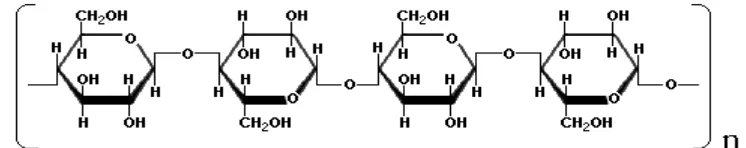

2.4.1. Selulosa

Selulosa adalah bagian utama dari dinding sel kayu yang berupa polimer karbohidrat glukosa dan memiliki komposisi yang sama seperti pati. Beberapa molekul selulosa membentuk suatu rantai selulosa. Selulosa juga termasuk polisakarida yang mengidentifikasikan bahwa didalamnya terdapat senyawa gula. Rumus kimia selulosa adalah (C6H10O5)n dimana “n” adalah jumlah pengulangan unit glukosa.

Gambar 2.4.1. Struktur kimia molekul selulosa

Faktor–faktor yang memungkinkan selulosa digunakan untuk memproduksi pulp dan kertas adalah sebagai berikut :

a. Jumlah nya nya yang banyak sehingga harganya murah b. Secara alamiah berwarna putih

c. Zat ini umumnya berbentuk serat dan kekuatan tarik nya sangat tinggi d. Tidak dapat larut dalam air dan pelarut organik

e. Tahan terhadap sejumlah bahan kimia.

Komponen % Komposisi

Kayu Keras (Hardwood) Kayu Lunak (Softwood)

Selulosa 45 ± 2 % 42 ± 2 %

Hemiselulosa 30 ± 5% 27 ± 2 %

Lignin 20 ± 4 % 28 ± 3 %

2.4.2. Hemiselulosa

Hemiselulosa juga merupakan yang dibentuk dari gula sebagai komponen utamanya. Berbeda dengan selulosa yakni hanya merupakan polimer dari 5 jenis polimer yang berbeda yaitu Glukosa, Manosa, Galaktosa, Xylosa dan Arabinosa. Hemiselulosa memiliki derajat polimerisasi 300 ke bawah. Selama pembuatan pulp, hemiselulosa lebih cepat bereaksi dibandingkan selulosa. Selulosa cukup tahan dalam proses

pembuatan pulp dan pemutihan pulp (bleaching) sedang kan hemiselulosa akan mengalami degradasi dan sebagian terbuang.

2.4.3. Lignin

Lignin adalah polimer yang sangat kompleks yang tersusun dari unit-unit fenil propana yang membentuk dinding sel pada kayu. Lignin merupakan komponen non-karbohidrat utama pada kayu dan juga merupakan perekat antara serat–serat kayu. Komponen ini harus dihilangkan pada proses pemutihan agar mutu pulp yang dihasilkan lebih baik karena lignin dapat menyebabkan pulp berwarna coklat.

Lignin dapat dihidrolisis dan diekstraksi dari kayu atau diubah menjadi turunan yang dapat larut. Turunan lignin yang dapat larut dibentuk dengan memperlakukan kayu pada suhu tinggi dan memberikan larutan yang mengandung Belerang Oksida (SO2) dan ion–ion Hidrogen Sulfida (H2S). Lignin juga dapat larut sebagai alkali lignin pada kayu dengan suhu tinggi (170oC) dengan menambahkan NaOH dan Na2S (Annonim, 1995).

2.4.4. Zat ekstraktif

Kayu biasanya mengandung sejumlah kecil zat–zat yang bervariasi yang sering di sebut “ekstraktif”. Zat–zat ini dapat diekstraksikan dari kayu baik dengan

Asam lemak, resin, lilin, terpentin dan senyawa–senyawa fenol adalah beberapa kelompok yang menyusun zat ekstraktif. Kebanyakan bahan–bahan ekstraktif ini dihilangkan dalam pembuatan pulp dengan proses kraft.

Lemak, asam lemak dan resin dapat diubah menjadi sabun dengan proses kraft dan dapat dilarutkan dalam larutan pemasak. Sabun–sabun ini nantinya dapat

dipisahkan dari lindi hitam atau diubahkan kembali menjadi minyak Tall. Beberapa zat ekstraktif yang tidak terlarut dapat menyebabkan masalah pada proses kraft dalam pembuatan pulp dan pembuatan kertas, dimana akan membentuk tumpukan

yang akan lengket pada peralatan seperti saringan dan kabel (Annonim, 1994).

2.5. Teori Umum Pulp

Pulp adalah produk utama kayu, terutama digunakan untuk pembuatan kertas, tetapi juga diproses menjadi berbagai turunan selulosa, seperti sutera rayon dan selofan. Tujuan utama dari pembuatan pulp kayu adalah untuk melepaskan serat-serat yang dapat dikerjakan secara kimia atau secara mekanik atau dengan kombinasi dua tipe perlakuan tersebut. Pulp-pulp perdagangan yang umum dapat dikelompokkan menjadi tipe-tipe kimia, semi kimia, kimia mekanik. Istilah-istilah “Pulp Rendemen Tinggi” sering secara bersama digunakan untuk tipe-tipe yang berbeda dari pulp-pulp yang kaya lignin yang memerlukan defibrasi secara mekanik.

Pembuatan pulp secara kimia adalah proses dalam mana lignin dihilangkan sama sekali hingga serat-serat kayu mudah dilepaskan pada pembongkaran dari bejana-bejana pemasak (digester) atau paling tidak setelah perlakuan mekanik lunak. Hampir semua produksi pulp kimia didunia saat ini didasarkan pada proses-proses sulfit dan sulfat (kraft).

Pada pembuatan pulp kraft system pemasakan alkali bertekanan pada suhu tinggi. Menurut metode yang diusulkan oleh C. watt dan H.burgess, larutan Natrium Hidroksida digunakan sebagai lindi pemasak dan lindi bekas yang dihasilkan

Karbonat, diubah kembali menjadi Natrium Hidroksida dan Kalsium Hidroksida (kaustisasi), karena Natrium Karbonat digunakan untuk imbuhan, maka proses pemasakan dinamakan proses soda.

Sejak tahun 1960-an produksi pulp kraft juga telah naik lebih cepat dari pada pulp sulfit karena beberapa faktor seperti pemulihan bahan kimia yang lebih sederhana dan lebih ekonomis dan sifat-sifat pulp yang lebih baik dalam hubungannya dengan kebutuhan pasar. Pengenalan bahan-bahan pengelantang yang efektif, terutama Klorin Dioksida telah menghapuskan kesukaran-kesukaran

terdahulu mengenai pengelantangan pulp-pulp kraft menjadi derajat putih yang tinggi dan pra-hidrolisis kayu telah memungkinkan untuk menghasilkan pulp-pulp pelarutan (dissolving pulp) berkualitas tinggi dengan proses kraft.

Proses kraft ini juga mempunyai sisi kelemahan yang sukar diatasi yaitu gas-gas berbau tidak enak dan kebutuhan bahan kimia pengelantang yang tinggi pada pulp-pulp kraft kayu lunak. Namun menurut perkembangan terakhir dapat diharapkan bahwa modifikasi-modifikasi baru akan membawa perbaikan-perbaikan dalam hal kebutuhan-kebutuhan lingkungan (Sjostrom, 1995).

Untuk memisahkan serat selulosa dari bahan berserat seperti kayu dapat dilakukan dengan 3 metode pemisahan, yakni :

1. Metode Pembuatan Pulp Secara Mekanik 2. Metode Pembuatan Pulp Secara Semikimia 3. Metode Pembuatan Pulp Secara Kimia.

Adapun pembuatan pulp secara kimia dapat dikelompokkan kedalam 3 bagian, yakni :

a. Proses Soda b. Proses Sulfit c. Proses Sulfat

Pembuatan pulp secara mekanik, serat–serat dipisahkan melalui energi mekanik. Pada proses ini diperlukan penggilingan kayu secara basah untuk mendapatkan hasil serat pulp 90-95 % tetapi dapat menyebabkan kerusakan pada serat.

Prinsip pembuatan pulp secara mekanik adalah menguraikan atau memisahkan serat yang ada dalam kayu secara paksa dengan energi mekanik dan tidak menggunakan bahan kimia. Pembuatan pulp dengan cara ini jarang digunakan karena membutuhkan biaya yang besar, pulp yang dihasilkan sulit untuk diputihkan, dan pada umum nya digunakan untuk bahan baku kertas koran.

2.5.2. Pembuatan Pulp Secara Semikimia

Pembuatan pulp secara semikimia terdiri dari dua tahap. Tahap pertama menggunakan bahan kimia, yang bertujuan untuk menghilangkan sebagian hemiselulosa dan lignin, kemudian tahap yang kedua dengan pelaksanaan mekanik untuk memisahkan seratnya. Hasil pulp yang dihasilkan dari proses ini sulit diputihkan dan umumnya digunakan untuk bahan baku kantong semen (Anonim, 1995).

2.5.3. Pembuatan Pulp Secara Kimia

Pembuatan pulp secara kimia adalah proses pembuatan pulp dengan menggunakan bahan kimia untuk bagian–bagian kayu yang tidak digunakan, sehingga pulp yang dihasilkan berkadar selulosa yang tinggi. Hasil pulp mudah diputihkan dan umum nya untuk membuat kertas tissue dan kertas cetak. Kekurangan dari proses ini menghasilkan sekitar 45–50 % serat.

Ada 3 macam proses pembuatan pulp secara kimia, yaitu sebagai berikut :

a. Proses Sulfit

Pada dasarnya, pembuatan pulp pada proses sulfit masih didasarkan pada penemuan–

dengan penggunaan yang disebut basa-basa yang larut, yang pengganti Kalsium dengan Magnesium, Natrium atau Amonium yang memberikan jauh lebih banyak keluwesan dalam pengaturan kondisi pemasakan yang meperluas baik bahan dasar yang digunakan maupun produksi tipe–tipe pulp.

Keuntungan proses sulfit yang telah diketahui terhadap pulp kraft adalah :

a. Rendemen yang lebih tinggi pada bilangan kappa tertentu, yang mengakibatkan kebutuhan kayu lebih rendah

b. Derajat putih pulp yang tidak dikelantang lebih tinggi

c. Persoalan pencemaran sangat sedikit d. Biaya instalisasi lebih rendah

e. Keluwesan lebih tinggi dalam rendemen dan kualitas pulp.

b. Proses Soda

Pembuatan pulp pada proses soda digunakan Natrium Hidroksida (NaOH) sebagai

lindi pemasak dan lindi–lindi bekas yang dihasilkan, dipekatkan dengan cara penguapan dan dibakar. Lemburan, yang terdiri atas Natrium Karbonat (Na2CO3), diubah kembali menjadi Natrium Hidroksida dengan Kalsium Hidroksida (kostisasi), karena Natrium Karbonat digunakan untuk imbuhan, maka proses pemasakan dinamakan proses soda (Fengel,D 1995).

c. Proses Sulfat (Kraft)

Zat kimia yang memiliki peranan yang cukup besar di dalam proses ini adalah Natrium Sulfida (Na2S) dan Natrium Hidroksida (NaOH).

Ada nya Natrium Sulfida (Na2S) sangat penting karena dapat mengurangi kerusakan pada karbohidrat dan memberikan hasil pulp yang mempunyai kekuatan yang lebih baik (Anonim, 1995).

Proses pembuatan pulp berdasarkan metode kraft dapat dilakukan dengan larutan yang terdiri dari Natrium Hidroksida (NaOH) dan Natrium Sulfat (Na2S), yang disebut “lindi putih”. Berdasarkan pada istilah-istlihah yang digunakan dalam

defisini hal tersebut, dimana semua bahan-bahan kimia dapat dihitung sepadan dengan natrium yang dinyatakan sebagai berat Natrium Hidroksida (NaOH) atau Natrium Oksida (Na2O).

Total alkali (TA) : Semua garam-garam natrium

Titratablealkali (TTA) : NaOH + Na2S + Na2CO3

Aktif alkali : NaOH + ½ Na2S

Efisiensi natrium : 100 ୟୌ

ୟୌାୟଶେଷ%

Sulfiditi : 100 ୟଶୗ

ୟୌାୟଶୗ% (Carlon,W. 1996 ).

Keuntungan dan kerugian dari pembuatan pulp Proses Kraft ,yaitu :

a. Keuntungan :

‐ Pulp yang dihasilkan lebih kuat ‐ Proses pemasakan lebih pendek

b. Kerugian :

‐ Timbulnya masalah polusi udara

‐ Derajat kecerahan pulp sebelum dikelantang sangat rendah ‐ Pulp sangat susah untuk dikelantang

‐ Biaya investasi pembagunan proyek sangat tinggi (Scot,W.E.1995).

2.6. Proses pembuatan pulp

Proses pembuatan pulp di PT. Riau Andalan Pulp And Paper pada Fiberline 2 menggunakan metode kraft dengan proses sistem super bacth. (Lampiran 1)

2.6.1. Persiapan dan Pengolahan Kayu

Kayu yang di peroleh dari Hutan Tanaman Industri (HTI) akan masuk kedalam tahapan logging. Logging merupakan proses pengolahan untuk memproduksi gelondongan kayu, yang tahapan proses nya meliputi: Penebangan (Felling), Penyeradaan (Skedding), Pemotongan (Bucking), Bongkar muat (Loading & Unloading) sampai pada pengangkutan untuk dikirim ke lokasi pabrik pulp.

Kayu dari hutan disimpan di wood yard yang selanjutnya kayu-kayu tersebut diproses di wood room yang tahapan nya meliputi: Pengulitan (Debarking), Penyerpihan (Chipping), Penyimpanan serpihan kayu (Chip Storaging) dan Penyaringan serpihan kayu (Chip Screening). Tujuan dari tahap ini untuk menjamin kualitas kayu dan menghasilkan chip kayu yang berukuran seragam yang diperlukan untuk pemasakan pulp.

2.6.2. Tahap Pemasakan (Digester)

Digester adalah merupakan bejana yang digunakan untuk memasak pulp kimia

dengan menggunakan proses sulfat. Dalam pemasakan serpihan kayu (chip) dengan proses kraft (sulfat) dipergunakan larutan pemasak yang disebut lindi putih (white

(NaOH) dan Natrium Sulfida (Na2S). Proses pemasakan dilakukan pada suhu 165oC– 170oC. Jumlah siklus waktu pemasakan ini berlangsung selama ± 260 menit.

Uraian siklus pemasakan dengan sistem super bacth digester adalah ;

1. Tahap Pengisian Chip (Chip Filling)

Pengisian chip adalah proses pengisian serpihan kayu (chip) yang dikirim dari pemapungan chip dengan menggunakan belt conveyor ke chip silo, dari chip silo serpihan dimasukkan ke digester dengan menggunakan screw conveyor. Selama pengisian chip, udara didalam digester dihilangkan melalui saringan sirkulasi. Proses

pengisian chip berlangsung selama 30 menit.

2. Tahap Pengisian Larutan Lindi Hitam (Warm Black Liquor)

Setelah pengisian chip dilakukan, larutan lindi hitam di pompakan. Proses ini disebut impregnasi. Liquor bersuhu 100oC ini akan dipompakan ke dasar digester secara kontiniu. Fungsi nya adalah menyempurnakan udara didalam rongga-rongga chip kayu dengan udara di dalam digester dan pemanasan awal yang bertujuan untuk penetrasi dan difusi chip agar reaksi kimia antara serpihan kayu dengan alkali aktif terdispersi secara homogen. Proses impregnasi ini berlangsung selama 30 menit.

3. Tahap Pengisian Hot Black Liquor dan Hot White Liquor

Proses pengisian hot black liquor bertujuan untuk menaikkan panas dari warm black liquor pada suhu dibawah ± 100oC digantikan oleh hot black liquor pada suhu ± 140oC pada siklus digester. Proses pengisian ini berlangsung selama 25 menit.

Setelah hot black liquor dipompakan ke digester, berikut nya secara bersama hot white liquor di pompa kan. Hot white liquor ini merupakan bahan kimia utama

dalam proses pemasakan. Proses pengisian ini berlangsung selama 21 menit.

4. Tahap Proses Pemanasan (Heating) dan Pemasakan (Cooking)

dengan tekanan medium yang dimasukkan kedalam jalur sirkulasi digester. Pada fase pemasakan yaitu bertujuan untuk mempertahan kan suhu pada ± 170oC sampai pada waktu yang diperlukan. Proses pemanasan dan pemasakan ini berlangsung selama 90 menit.

5. Tahap Displacment dan Discharging

Bila fase pemasakan sudah dilakukan, selanjut nya adalah fase displacement, yakni bertujuan untuk menghentikan reaksi pemasakan dan merupakan tahap pencucian awal. Tahapan ini berlangsung selama 20 menit. Pada tahap discharging adalah

proses pemompaan pulp yang sudah masak di digester ke tanki penampungan (discharge tank).

2.6.3. Tahap Pencucian Pulp (Washing)

Pulp dari hasil pemasakan di digester yang dikirim ke sistem pembersihan atau pencucian, dimana tujuan nya untuk memisahkan material–material yang tidak diinginkan yang terdapat dalam pulp. Sebagai persiapan sebelum proses delignifikasi oksigen.

Dalam proses ini secara kontiniu memisahkan kotoran dari hasil pemasakan di digester yang meliputi tahap sebagai berikut :

1. Deknotting

Tujuan dari deknotting adalah untuk memisahkan material–material yang memiliki ukuran dimensi yang lebih besar daripada saringan yakni untuk memisahkan chip– chip yang tidak matang dari pulp (knot).

2. Washing (Pencucian)

3. Screening (Penyaringan)

Tujuan dari penyaringan pada tahap ini adalah untuk memisahkan kotoran–kotoran berdasarkan berat dan dimensi lebih besar daripada serat (fiber).

2.6.4. Tahap Delignifikasi Oksigen

Proses delignifikasi oksigen merupakan kelanjutan dari proses pemasakan di digester yang tujuannya untuk menurunkan kadar lignin dalam pulp sebelum dilakukan

proses pengelantangan (bleaching). Bahan kimia yang aktif dalam proses reaksi delignifikasi oksigen adalah gas oksigen dan lindi putih (NaOH, Na2S dan Na2CO3) khusus nya NaOH yang ditambahkan untuk memperoleh suasana basa.

2.6.5. Tahap Pemutihan (Bleaching)

Pemutihan telah dirancang untuk meningkatkan derajat kecerahan pulp dan kemurnian pulp. Tahap ini mampu menghilangkan atau memutihkan bahan berwarna (khromofor) dari pada pulp.

Proses pemutihan dapat dianggap sebagai sebuah lanjutan proses pemasakan yang dimaksudkan untuk memperbaiki brightness dan kemurnian dari pada pulp. Hal ini dicapai dengan cara menghilangkan atau memutihkan bahan pewarna yang tersisa pada pulp. Lignin yang tersisa adalah suatu zat yang paling dominan untuk menghasilkan warna pada pulp oleh karena itu, ini harus dihilangkan atau diputihkan. Pengurangan kandungan resin didalam pulp juga merupakan faktor lain yang penting dalam proses pemutihan.

Warna pada pulp yang belum diputihkan umumnya disebabkan oleh lignin yang tersisa. Penghilangan lignin dapat lebih banyak pada proses pemasakan, tetapi akan mengurangi hasil yang banyak sekali dan merusak serat, sehingga menghasilkan kualitas pulp yang rendah.

kehilangan sebagian dari hasil pada proses pemutihan, yang mana ini adalah diantara 5% sampai dengan 10% (dihitung dari mulai pulp yang telah selesai dimasak), tergantung kepada metoda pemasakan dan sasaran brightness dari pulp.

Tujuan dari proses pemutihan adalah untuk menghasilkan derajat putih (brightness) pulp,meningkatkan kemurnian pulp, mengurangi kandungan resin dengan cara menghilangkan lignin yang tersisa pada proses pemasakan dan delignifikasi oksigen. Parameter dasar dalam proses bleaching pulp adalah jenis bahan kimia yang digunakan, strenght bahan kimia, waktu, temperatur, dan pH yang

terdapat dalam setiap tahapan proses bleaching (Anonim, 1995).

Menurut Fengel,D.1995 mengatakan bahwa banyak nya lignin yang tersisa (biasanya dinyatakan dalam bilangan kappa) merupakan kriteria apakah pulp akan digunakan sebagai kualitas kertas yang tidak akan dikelantang atau kertas kualitas cetak yang dikelantang. Biasanya pulp yang tidak dikelantang mempunyai warna gelap (derajat putih rendah), yang terutama disebabkan oleh gugus-gugus khromofor dalam lignin yang tersisa, yang dibentuk selama pemasakkan alkalis.

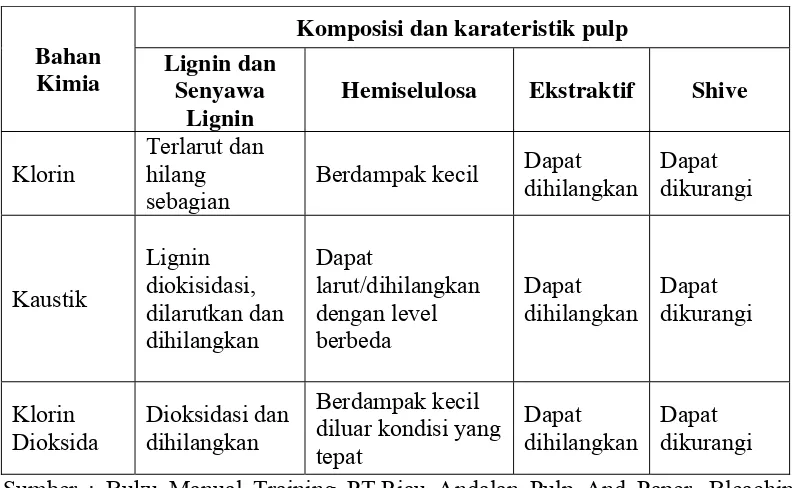

Tabel 2.6.5. Dampak Variasi Dari Setiap Bahan Kimia Bleaching

Bahan Kimia

Komposisi dan karateristik pulp Lignin dan

Senyawa Lignin

Hemiselulosa Ekstraktif Shive

Klorin

Terlarut dan hilang sebagian

Berdampak kecil Dapat dihilangkan

Sumber : Buku Manual Training PT.Riau Andalan Pulp And Paper, Bleaching Plant.

Proses pemutihan ini terdiri dari 4 tahapan (Lampiran 2), yakni adalah :

2.6.5.1.Tahap 1 Klorin Dioksida (D0)

Proses pemutihan pada tahap ini, bahan yang digunakan dengan jenis Element Chlorine Free (ECF), dimana tidak menggunakan unsur klor (Cl2) murni tetapi menggunakan senyawa Klorin Dioksida (ClO2).

Pada proses klorinasi terhadap pulp, gas klorin harus larut dan bereaksi secara menyebar terhadap serat pulp. Reaksi klorin dengan lignin adalah sangat cepat dimana klorin bereaksi dengan lignin secara oksidasi dan subsitusi. Reaksi–reaksi ini mengeluarkan lignin dan oleh karena itu, beberapa akan terlarut dalam tahap klorinasi

Tujuan dari tahap ini untuk merusak dan memisahkan struktur lignin yang terdapat dalam selulosa. Derajat kecerahan yang diperoleh pada tahap ini adalah 40 – 65 % ISO.

Kondisi pemutihan di tahap D0 ini adalah;

1. Konsitensi : 11 %

2. Suhu : 70-73oC

3. pH : 2.4 – 2.6

4. Waktu reaksi : 60 menit

5. Brightness : 63 – 65 % ISO

Penambahan klorin dioksida pada tahapan pertama di proses bleaching mempunyai banyak keuntungan yaitu ;

1. Pemakaian bahan kimia lebih sedikit,

2. Hasil yang lebih tinggi dan biaya yang lebih murah, 3. Shive dan dirt yang lebih sedikit,

4. Brightness lebih stabil, 5. BOD dan COD lebih rendah.

Variabel-variabel yang berpengaruh pada tahap D0 adalah ;

1. Pemakaian klorin

Pemakaian klorin merupakan faktor yang paling penting dalam delignifikasi dan dapat menyebabkan kerusakan selulosa. Pemakaian klorin didasarkan pada kebutuhan dalam menghilangkan kandungan lignin. Penghilangan lignin dapat diukur dengan tahap klorinasi dan tahap ekstraksi kaustik. Unbleach pulp yang memiliki 10 kappa number, pada tahap klorinasi dan ekstraksi mampu menghilangkan 80% lignin, yang akan diproduksi pulp pada Post EO yang memiliki kappa number sekitar 2.0. (kappa number adalah derajat pengukuran kandungan

lignin oleh pemakaian permanganat)

Namun, pada suhu rendah residual klorin akan tinggal di dalam pulp pada saat keluar dari tabung klorinasi.

2. Temperatur

Suatu reaksi dapat terjadi dengan cepat pada temperatur yang tinggi dan lambat pada temperatur yang rendah. Temperatur yang ditingkatkan setidaknya meningkatkan dengradasi pulp. Tinggi nya temperatur juga dapat meningkatkan pemakaian klorin dan jika jumlah pemakaian ini tidak dikontrol, hal tersebut akan meningkatkan degradasi.

3. Waktu

Bilangan kappa berkurang dengan suatu kenaikan terhadap waktu reaksi pada saat parameter-parameter lainnya dijaga tetap. Hal ini secara terus menerus berkurang setelah suatu reaksi dengan waktu yang sangat lama. Ada dua bentuk reaksi untuk menghilangkan lignin, sebuah tahap awal delignifikasi yang sangat cepat diikuti dengan sebuah akhir delignifikasi yang lambat. Masing-masing mereka disebut eliminasi lignin yang bersifat mudah dan eliminasi lignin dengan cara lambat.

4. Pengadukkan

Pengaduk dipakai untuk menjamin hasil pengadukan yang sempurna. Tujuan dari pengadukkan adalah untuk penyebaran klorin dioksida dan klorin secara merata didalam pulp. Pengadukkan yang baik sangat penting dalam kendali kemampuan sensor on-line dalam tahap klorinasi. Pengadukkan yang buruk dapat mengakibatkan hilangnya strenght pulp dan residual klorin kurang sempurna bereaksi (Anonym,1994).

2.6.5.2. Tahap 2 Ekstraksi & Oksidasi (E&O)

Pada tahap ini merupakan reaksi ekstraksi dan oksidasi yang tujuan untuk melarutkan dan mengoksidasi lignin dan resin yang dipisahkan. Pada tahap ini, bahan kimia yang digunakan adalah NaOH (Ekstraksi), Oksigen (Oksidasi). Derajat keputihan

Adapun kondisi pemutihan pada tahap E&O ini adalah:

1. Konsitensi : 11-12%

2. Suhu : 80-90oC

3. pH : 10.8-11.58

4. Waktu reaksi : 90-120 menit 5. Brightness : 80-82 % ISO

2.6.5.3. Tahap 3 Dioksida I (D1)

Pada tahap ini merupakan tahap utama yang terjadi antara klorin dioksida (ClO2) dan lignin yang bertujuan untuk meningkatkan derajat putih pulp. Bahan kimia yang digunakan adalah klorin dioksida (ClO2).

Penambahan ClO2 pada tahap ini lebih sedikit dibandingkan pada tahap D0, dengan konsentrasi kimia yang lebih rendah, reaksi klorin dapat terjadi dengan waktu yang lebih lama dan dengan temperatur yang lebih tinggi dari pada pada tahap D0

tanpa mengurangi hasil dan kekuatan serat pulp. Derajat keputihan yang diperoleh pada tahap ini adalah 88 – 89.0 % ISO.

Adapun kondisi pemutihan pada tahap ini adalah:

1. Suhu : 70-75oC

2. pH : 4.0-4.5

3. Waktu reaksi : 180 menit 4. Brightness : 88.5-89.5 % ISO

2.6.5.4. Tahap 4 Dioksida II ( D2)

Tahap D2 dalam tahap bleaching yang dirancang dan dioperasikan sama seperti tahap D1 yang semua kandungan lignin telah dihilangkan. Penambahan ClO2 pada tahap ini adalah untuk menghilangkan senyawa lain yang mengandung warna dalam pulp untuk meningkatkan derajat kecerahan pulp.

Adapun kondisi pemutihan pada tahap ini adalah:

1. Konsitensi : 10-13%

2. Suhu : 70-75oC

3. pH : 4.0-4.5

4. Waktu reaksi : 180 menit 5. Brightness : 90-90.5 % ISO

Pulp setelah tahap pemutihan dikirim ke tempat penyimpanan yang disebut High Density Bleach Tower (HDT) yang selanjutnya diolah ke pulp mesin untuk

2.7. Bilangan Kappa (Kappa Number)

Bilangan kappa merupakan kandungan lignin dalam pulp yang menandakan derajat delignifikasi. Hubungan antara kappa number dengan kandungan lignin adalah

% Lignin = 0.147 x Kappa Number

Sebelum kappa masuk kedalam proses bleaching, maka perlu dilakukan pengukuran bilangan kappa pada tahap sebelum nya:

1. Bilangan kappa pada Pre-O2

Tujuan dari pengukuran bilangan kappa pada tahap ini adalah untuk mengevaluasi keefektifan proses pemasakan pulp sebelum nya dan sebagai referensi untuk mengetahui reduksi kappa pada tahap selanjut nya sehingga akan dikehendaki seberapa banyak bahan kimia yang akan diberikan pada tahap delignifikasi oksigen.

2. Bilangan kappa pada Post-O2

Tujuan dilakukan pengukuran tahap ini adalah untuk mengevaluasi keefektifan proses delignifikasi oksigen dan untuk memprediksi konsumsi bahan kimia pada proses bleaching

Bilangan kappa yang terlalu tinggi yang masuk kedalam proses bleaching, akan menyebabkan tinggi nya bahan kimia yang dibutuhkan, susah untuk di bleaching, serta memungkinkan untuk terjadi masalah pada produk akhir pulp seperti dirt count dan shive, dan kontribusi meningkat nya COD (Chemical Oxygen

Demand), sedangkan jika bilangan kappa terlalu rendah, kebutuhan bahan kimia

pada proses bleaching juga rendah, mudah untuk di bleaching, tetapi memungkinkan terjadinya kerusakan serat (Anonim, 2000).

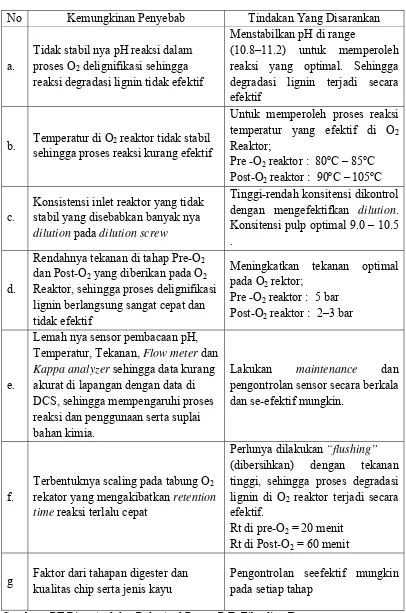

Tabel 2.7. Penyebab Ketidakstabilan Bilangan Kappa

No Kemungkinan Penyebab Tindakan Yang Disarankan

a.

Tidak stabil nya pH reaksi dalam proses O2 delignifikasi sehingga reaksi degradasi lignin tidak efektif

Menstabilkan pH di range

(10.8–11.2) untuk memperoleh reaksi yang optimal. Sehingga degradasi lignin terjadi secara efektif

b. Temperatur di O2 reaktor tidak stabil sehingga proses reaksi kurang efektif

Untuk memperoleh proses reaksi temperatur yang efektif di O2 Reaktor;

Pre -O2 reaktor : 80oC – 85oC Post-O2 reaktor : 90oC – 105oC

c.

Konsistensi inlet reaktor yang tidak stabil yang disebabkan banyak nya dilution pada dilution screw

Tinggi-rendah konsitensi dikontrol dengan mengefektifkan dilution. Konsitensi pulp optimal 9.0 – 10.5 .

d.

Rendahnya tekanan di tahap Pre-O2 dan Post-O2 yang diberikan pada O2 Reaktor, sehingga proses delignifikasi lignin berlangsung sangat cepat dan tidak efektif

Lemah nya sensor pembacaan pH, Temperatur, Tekanan, Flow meter dan Kappa analyzer sehingga data kurang akurat di lapangan dengan data di DCS, sehingga mempengaruhi proses reaksi dan penggunaan serta suplai bahan kimia.

Lakukan maintenance dan pengontrolan sensor secara berkala dan se-efektif mungkin.

f.

Terbentuknya scaling pada tabung O2 rekator yang mengakibatkan retention time reaksi terlalu cepat

Perlunya dilakukan “flushing”

(dibersihkan) dengan tekanan tinggi, sehingga proses degradasi lignin di O2 reaktor terjadi secara efektif.

Rt di pre-O2 = 20 menit Rt di Post-O2 = 60 menit

g Faktor dari tahapan digester dan kualitas chip serta jenis kayu

Pengontrolan seefektif mungkin pada setiap tahap

Adapun Parameter yang mempengaruhi harga bilangan kappa dalam proses sebelum tahapan bleaching adalah:

a. Temperatur

Kappa number dipengaruhi oleh temperatur proses, hal ini menunjukan bahwa

semakin tinggi suhu yang digunakan pada proses delignifikasi oksigen di O2 reaktor maka harga bilangan kappa akan semakin rendah, karena suhu yang tinggi mengoptimalkan kinerja O2 dalam mendegrasi lingin dapat terjadi dengan sempurna, sehingga diperoleh harga bilangan kappa yang rendah. Begitu sebalik nya, apabila

suhu reaktor proses rendah, maka degradasi lignin kurang efektif.

b. Waktu

Kappa number berbanding terbalik dengan waktu, dimana harga bilangan kappa akan

menurun seiring lama nya waktu reaksi dan proses itu terjadi. Ini menunjukan bahwa lebih mudah mendegradasi lignin dengan waktu yang lama dibandingkan dengan waktu yang cepat.

c. pH reaksi

pH berpengaruh terhadap reaksi degradasi lignin. Oleh karena itu, jika pH reaksi rendah/tinggi menyebabkan reaksi tidak berlangsung sempurna sehingga penurunan bilangan kappa tidak efektif.

d. Konsitensi