6 BAB II

TINJAUAN PUSTAKA

2.1 Pengelasan

Pada saat ini teknik las telah banyak digunakan dalam proses

penyambungan batang-batang pada konstruksi bangunan baja dan konstruksi

mesin. Banyaknya penggunaan teknologi teknologi las pada proses

penyambungan logam dikarenakan bangunan dan mesin yang dibuat dengan

menggunakan teknik ini menjadi lebih murah. Penggunaan proses las dalam

konstruksi sangat banyak, meliputi perkapalan, jembatan, rangka baja bejana

tekan, perpipaan dan lain sebagainya. Disamping itu proses las dapat digunakan

untuk memperbaiki, misalnya untuk menambal lapisan yang sudah aus.

Alat-alat las busur dipakai secara luas. Dalam penggunaannya ini dengan

memakai elektroda yang dibuat dari batang atau grafik. Karena panas yang timbul,

maka logam pengisi yang terbuat dari logam yang sama dengan logam induk

mencair dan mengisi tempat sambungan. pengembangkan cara pengelasan busur

yang baru dengan menggunakan busur listrik yang dihasilkan oleh dua batang

karbon.

2.1.1 Definisi Pengelasan

Berdasarkan definisi dari American Welding Society (AWS), las adalah

ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan

dalam keadaan lumer atau cair. Dari definisi tersebut dapat dijabarkan lebih lanjut

bahwa las adalah sambungan setempat dari beberapa batang logam dengan

7 pengelasan termasuk pengelasan yang dilaksanakan dengan hanya menekan dua

logam yang disambung sehingga terjadi ikatan antara atom-atom atau

molekul-molekul dari logam yang disambungkan.Pengelasan mempunyai banyak

keuntungan antara lain : praktis, hasilnya dapat diandalkan, effisien, dan

ekonomis. Shielded Metal Arc Welding (SMAW) atau Las elektroda terbungkus

merupakan proses pengelasan yang paling banyak digunakan.

Dalam proses pengelasan, bagian yang dilas menerima panas pengelasan

setempat. Hal yang perlu diperhatikan pada hasil pengelasan adalah tegangan sisa,

karena pada pengelasan terjadi tegangan termal akibat perbedaan suhu antara

logam induk dan daerah las. Tegangan sisa pada hasil pengelasan terjadi karena

selama siklus termal las berlangsung di sekitar sambungan las dengan logam

induk yang suhunya relatif berubah sehingga distribusi suhu tidak merata . Proses

perlakuan panas dalam dunia industri merupakan proses yang cukup berpengaruh

dalam menentukan sifat fisis dan mekanis suatu bahan logam. Melalui perlakuan

panas sifat-sifat yang kurang menguntungkan pada logam dapat diperbaiki.

Tujuan pengerjaan panas (Heat Treatment) adalah untuk memberi sifat yang

diinginkan.

2.1.2 Klasifikasi Pengelasan

Ditinjau dari sumber panasnya, pengelasan dapat dibedakan menjadi :

a. Mekanik

b. Listrik

8 Sedangkan menurut cara pengelasan dapat dibedakan menjadi dua bagian

besar yaitu

a. Pengelasan tekan (pressure welding)

b. Pengelasan cair (Fusion welding)

Pada saat ini belum ada kesempatan mengenai cara-cara pengklasifikasian

dalam bidang las. Hal ini disebabkan belum adanya kesepakatan dalam hal

tersebut. Secara konvensional pengklasifikasian tersebut dapat dibedakan menjadi

dua golongan, yaitu klasifikasi berdasar cara kerja dan klasifikasi berdasar energi

yang digunakan. Diantara kedua klasifikasi tersebut, klasifikasi berdasarkan cara

kerja yang paling banyak digunakan.

Berdasarkan pengklasifikasian cara kerja, proses pengelasan dibagi menjadi

tiga kelas utama yaitu:

1. Pengelasan Cair

Cara pengelasan dimana sambungan dipanaskan sampai mencair dengan

sumber panas dari busur listrik atau semburan api gas yang terbakar.

2. Pengelasan Tekan

Cara pengelasan dimana sambungan dipanaskan dan kemudian ditekan

hingga menjadai satu.

3. Pematrian

Cara pengelasan dimana sambungan diikat dan disatukan dengan

menggunakan paduan logam lain yang memiliki titik cair yang rendah. Dalam

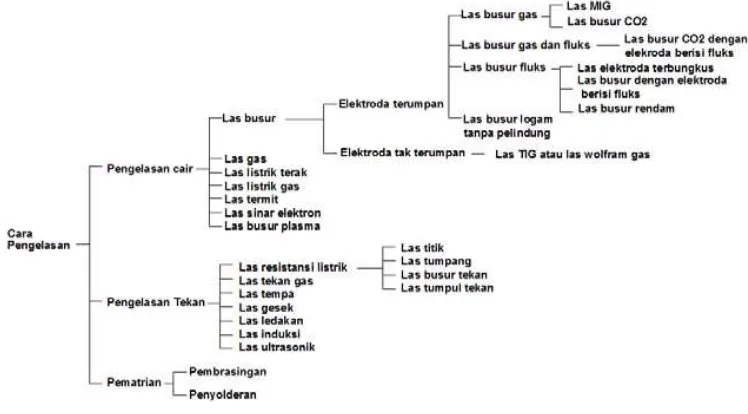

9 Perincian lebih lanjut dari klasifikasi ini dapat dilihat dalam gambar 2.1 di

bawah ini.

Gambar 2.1 Klasifikasi cara pengelasan

(Sumber : http://klasifikasi_las_teknikmesin.blogspot.com)

2.2 Las busur listrik

Las busur listrik atau yag sering disebut dengan las listrik adalah suatu

proses penyambungan logam dengan menggunakan tenaga listrik sebagai sumber

panas. Jenis sambungan dengan las listrik ini adalah merupakan sambungan tetap

dengan menggunakan busur listrik untuk pemanasan. Panas oleh busur listrik

terjadi karena adanya loncatan electron dari elektroda melalui udara ke benda

kerja. Elektron tersebut bertumbukan dengan udara /gas serta memisahkannya

menjadi electron dan ion positif . Daerah dimana terjadi loncatan elektron disebut

busur (Arc). Busur yang terjadi diantara katoda karbon dan anoda logam dapat

10 Las busur listrik dapat dibagi menjadi :

1. Las Elektroda Karbon

2. Las Elektroda Terbungkus

3. Las busur rendam

4. Las busur CO2

5. Las TIG

6. Las MIG

7. Las busur dengan elektroda berisi Fluks.

2.2.1 Prinsip kerja las listrik

Pada dasarnya las listrik yang menggunakan elektroda karbon maupun

logam, menggunakan tenaga lisrtik sebagai sumber panas. Busur listrik yang

terjadi antara ujung elektroda dan benda kerja dapat mencapai temperature tinggi

yang dapat melelehkan sebagian bahan merupakan perkalian antara tegangan

listrik (E) dengan kuat arus (I) dan waktu (t) yang dinyatakan dalam satuan panas

joule, atau kalori seperti rumus di bawah ini:

H=E x I x t Dimana : H = Panas Dalam Satuan joule.

E= Tegangan Listrik Dalam Volt.

I = Kuat Arus Dalam Amper.

11 2.3 Cacat Pada las

Jenis Cacat Permukaan Las:

1. Lubang Jarum (Pin Hole)

Sebab: Terbentuk gas di dalam bahan las sewaktu pengelasan akibat

kandungan belerang dalam bahan.

Akibat: Kemungkinan bocor di lokasi cacat.

Penanggulangan: Gouging 100% di lokasi cacat dan perbaiki sesuai

pembuatan prosedur pengelasan (WPS) asli.

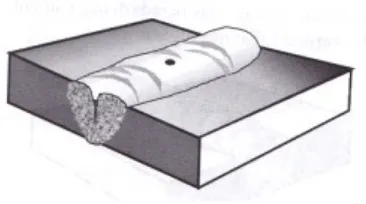

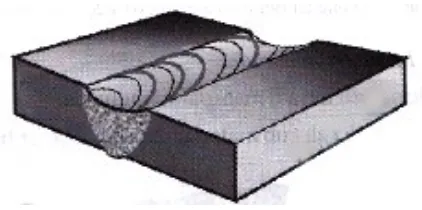

Gambar 2.2 Cacat las Lubang jarum.

(Sumber: Sri Widharto, 2007)

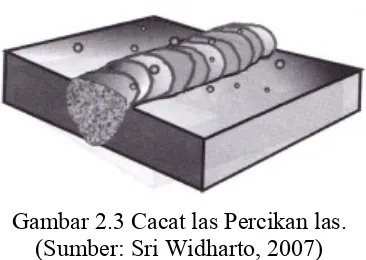

2. Percikan Las (Spatter)

Sebab: Elektrode lembab, kampuh kotor, angin kencang, lapisan galvanisir,

ampere capping terlalu tinggi.

Akibat: Tampak jelek, mengalami karat permukaan.

Penanggulangan: Cukup dibersihkan dengan pahat. Pembersih dengan gerinda

12 Gambar 2.3 Cacat las Percikan las.

(Sumber: Sri Widharto, 2007)

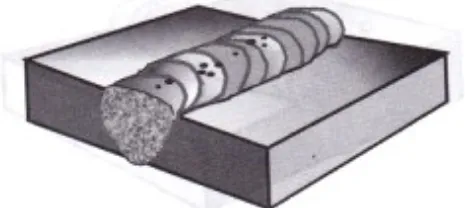

3. Retak (Crack)

Sebab: Tegangan di dalam material, penggetasan pada bahan dan daerah

terimbas panas, karat tegangan, bahan tidak cocok dengan kawat las,

pengelasan tanpa perlakuan panas yang benar.

Akibat: Fatal.

Penanggulangan:Diselidiki dulu sebabnya, setelah diketahui baru ujung-ujung

retak dibor dan bagian retak digouging (dikikis) 100% kemudian diisi dengan

bahan yang cocok sesuai dengan pembuatan prosedur pengelasan(WPS). Jika

sebabnya adalah ketidak cocokan materil atau retak berada di luar kampuh,

maka seluruh sambungan las berikut bahannya diganti.

Gambar 2.4 Cacat las keadaan Retak.

13 4. Keropos (Porosity)

Sebab: Lingkungan las lembab atau basah, kampuh kotor, angin berhembus

dipermukaan las, lapisan galvanis, salah jenis arus, salah jenis polaritas,

ampere capping terlalu besar.

Akibat: Melemahkan sambungan, tampak buruk, mengawali karat permukaan.

Penanggulangan: Cacat digerinda hingga hilang kemudian dilas isi sesuai

dengan pembuatan prosedur pengelasan (WPS).

Gambar 2.5 Cacat Las keadaan Keropos.

(Sumber: Sri Widharto, 2007)

5. Muka Cekung (Concavity)

Sebab: Tukang las terlalu cepat selesai, amper capping terlalu tinggi,

kecepatan las capping terlalu tinggi, elektroda terlalu kecil, bukaan sudut

kampuh terlalu besar.

Akibat: Melemahkan sambungan, mengawali karat permukaan, dapat terjadi

keretakan akibat tegangan geser.

Penanggulangan: Cukup di sempurnakan bentuk capping dan sedikit penguat

14

Gambar 2.6 Cacat Las Keadaan Muka cekung.

(Sumber: Sri Widharto, 2007)

6. Longsor Pinggir (Undercut)

Sebab: Suhu metal terlalu tinggi, ampere capping terlalu tinggi.

Akibat: Melemahkan sambungan, mengawali karat permukaan.

Penanggulangan: Cukup diisi dengan stringer saja.Undercut yang tajam

seperti takik, dilarang (harus segera diperbaiki) karena dapat menyebabkan

keretakan notch.

Gambar 2.7 Cacat Las keadaan Longsor Pinggir.

(Sumber: Sri Widharto, 2007)

7. Penguat berlebihan (Excessive Reinforcement)

Sebab: Elektrode terlalu rapat, kecepatan capping terlalu rendah, ampere

capping terlalu rendah, suhu metal terlalu dingin.

Akibat: Diragukan fusi dan kekuatannya, perlu diuji ultrasonik proba sudut

15 Penanggulangan: Gounging 100% dan dilas ulang sesuaidengan pembuatan

prosedur pengelasan (WPS).

Gambar 2.8 Cacat Las keadaan Penguat berlebihan.

(Sumber: Sri Widharto, 2007)

8. Penetrasi Tidak Sempurna (Incomplete Penetration)

Sebab: Celah terlalu sempit, elektrode terlalu tinggi, ampere mesin las tidak

tetap, celah tidak seragam (sempit dan lebar tidak beraturan), ampere akar las

rendah, kampuh kotor, elektrode terlalu besar.

Akibat: Di bagian cacat berpotensi retak.

Penanggulangan: Gouging 100% pada bagian cacat dan dilas ulang sesuai WPS.

Gambar 2.9 Cacat Las Karena Penetrasi tidak sempurna.

(Sumber: Sri Widharto, 2007)

9. Penetrasi Berlebihan (Excessive Penetration)

Sebab: Celah terlalu lebar, elektrode terlalu kecil, ampere akar terlalu tinggi,

16 Akibat: Biasa menyebabkan retak akar, karat sebelah dalam, menghancurkan

piq (bola pembersih dalam pipa).

Penanggulangan: Bongkar total, setel kembali dan dilas ulang sesuai WPS.

Gambar 2.10 Cacat Las karena Penetrasi berlebihan.

(Sumber: Sri Widharto, 2007)

10.Retak Akar (Root Crack)

Sebab: Celah terlalu lebar, elektrode terlalu kecil, ampere akar terlalu tinggi,

kecepatan akan terlalu rendah, elektrode terlalu dalam.

Akibat: Biasa menyebabkan retak akar, karat sebelah dalam, menghancurkan

piq (bola pembersih dalam pipa).

Penanggulangan: Bongkar total, setel kembali dan dilas ulang sesuai WPS.

Jika retak keluar dari jalur las maka seluruh material diganti.

Gambar 2.11 Cacat Las keadaan Retak akar.

17 11.Terbakar Tembus (Blow Hole)

Sebab: Celah tidak seragam, ampere mesin las tiba-tiba naik, posisi elektrode

naik turun.

Akibat: Pada lokasi cacat sambungan lemahdan terdapat kemungkinan bocor,

mengawali erosi dan karat tegangan pada lokasi cacat.

Penanggulangan: Gouging 100% di lokasi cacat dan diisi ulang sesuai WPS.

Gambar 2.12 Cacat Las keadaan Terbakar tembus.

(Sumber: Sri Widharto, 2007)

12.Longsor Pinggir Akar (Root Undercut)

Sebab: Suhu metal terlalu tinggi pada saat pengelasan akar, ampere akan

terlalu besar.

Akibat: Mengawali erosi dan karat sebelah dalam, memungkinkan terjadinya

retak takik (notch).

Penanggulangan: Lokasi cacat di gouging 100% dan dilas ulang sesuai WPS.

Gambar 2.13 Cacat Las Keadaan Longsor pinggir akar.

18 2.4 Baja

2.4.1 Klasifikasi Baja

1. Menurut kekuatannya,

St37. St42. St50, dst. Standar DIN (jerman) St X X kekuatan tarik dalam

kg/mm2 steel (baja). Contoh : St37 : baja dengan kekuatan tarik sebesar 37

kg/mm2.

2. Menurut komposisinya,

a. baja karbon rendah (low carbon steel) : C~0,25 %

b. baja karbon menengah (medium carbon steel) :C=0,25%-0,55%

c. baja carbon tinggi (high carbon steel):C>0,55%

d. baja paduan rendah (low alloysteell):unsur paduan < 10 %

e. baja paduan tinggi (high alloy steel): unsure paduan >10%

3. Menurut mikrostrukturnya:

a. baja hipoeutektoik :ferit dan ferlit

b. baja eutektoit : perlit

c. baja hipereutektoit : sementit dan perlit

d. baja bainit

19 4. Menurut cara pembuatannya

a. baja Bessemer

b. baja siemen- martin

c. baja listrik

d. dan lain-lain

5. Menurut penggunaannya :

a. baja konstruksi

b. baja mesin

c. baja pegas

d. baja ketel

e. baja perkakas

6. Menurut bentuknya

a. baja pelat

b. baja strip

c. baja sheet

d. baja pipa

20 2.4.2 Struktur Baja

Baja adalah seluruh macam besi yang dengan tidak di kerjakan terlebih

dahulu lagi, sudah dapat di tempa. Baja adalah bahan yang serba kesamaannya

(homogenitasnya) tinggi, terdiri terutama dari Fe dalam bentuk kristal dan C.

Pembuatannya di lakukan sebagai pembersihan dalam temperature yang tinggi

dari besi mentah yang di dapat dari proses dapur tinggi. Baja adalah besi mentah

tidak dapat ditempa.

1. Terdapat 3 macam besi mentah:

a. Besi mentah putih

b. Besi mentah kelabu

c. Besi mentah bentuk antar

2. Proses pembuatan baja:

a. Proses Bessemer

b. Proses Thomas

c. Proses martin

d. Proses dengan dapur elektro

e. Proses dengan mempergunakan kui

f. Proses aduk (proses puddle)

3. Sifat-sifat umum dari baja : sifat-sifat dari baja yaitu teristimewa

kelakuannya dalam berbagai macam keadaan pembebanan atau muatan

terutama tergantung:

a. Cara meleburnya

21 c. Cara (proses) yang di gunakan waktu pembuatannya

d. Dalam proses pembuatan baja maka logam campuran baja sebagian

sudah ada dalam bahan mentah itu namun masih perlu di tambahkan

pada waktu pembuatan baja seperti :C, Mn, Si termasuk bahan utama

S dan P.

4. Sifat-sifat utama baja untuk dapat dipergunakan sebagai bahan bangunan :

a. Keteguhan ( solidity) artinya m empunyai ketahanan terhadap tarikan,

tekanan atau lentur

b. Elastisitas ( elasticity) artinya kemampuan atau kesanggupan untuk

dalam batas- batas pembebanan tertentu, sesudahnya pembebanan

ditiadakan kembali kepeda bentuk semula.

c. Kekenyalan /keliatan ( tenacity) artinya kemampuan atau kesanggupan

untuk dapat menerima perubahan bentuk yang besar tanpa menderita

kerugian- kerugian berupa cacat atau kerusakan yang terlihat dari luar

dan dalam untuk jangka waktu pendek.

d. Kemungkinan di tempa ( malleability) sifat dalam keadaan merah pijar

menjadi lembek dan plastis sehingga dapat di rubah bentuknya.

e. Kemunggkinan di las ( weklability) artinya sifat dalam keadaan panas

dapat digabungkan satu sama lain dengan memakai atau tidak

memakai bahan tambahan, tanpa merugikan sifat-sifat keteguhannya.

f. Kekerasan ( hardness) kekuatan melawan terhadap masuknya benda

22 2.4.3 Baja St37

Baja St 37 banyak digunakan untuk kontruksi umum karena mempunyai

sifat mampu las dan kepekan terhadap retak las. Kepekaan retak yang rendah

cocok terhadap proses las, dan dapat digunakan untuk pengelasan plat tipis

maupun plat tebal. Kualitas daerah las hasil pengelasan lebih baik dari logam

induk. Baja St 37 dijelaskan secara umum merupakan baja karbon rendah, disebut

juga baja lunak, banyak sekali digunakan untuk pembuatan baja batangan, tangki,

perkapalan, jembatan, menara, pesawat angkat dan dalam permesinan. Pada

pengelasan akan terjadi pembekuan laju las yang tidak serentak, akibatnya timbul

tegangan sisa terutama pada daerah HAZ (Heat Affected Zone) dan las. Tegangan

sisa dapat diturunkan dengan cara pemanasan pasca las pada daerah tersebut, yang

sering disebut post heat.

2.5 Parameter pengelasan

Kesetabilan dari busur api yang terjadi pada saat pengelasan merupakan

masalah yang paling banyak terjadi dalam proses pengelasan dengan SAW, oleh

karena itu kombinasi dari arus listrik (I) yang dipergunakan dan tegangan (V)

harus benar-benar sesuai dengan spesifikasi kawat elektroda dan fluksi yang

dipakai.

1. Pengaruh dari arus listrik (I)

Setiap kenaikan arus listrik yang dipergunakan pada saat pengelasan akan

meningkatkan penetrasi serta memperbesar kuantiti lasnya. Penetrasi akan

meningkat 2mm/100ampere dan kuantiti las meningkat juga 1.5Kg/jam

23 diameter yang dipergunakan pada saat proses pengelasan adalah diameter

(mm) x (100-200) A.

2. Pengaruh dari tegangan listrik (V)

Setiap peningkatan tegangan listrik (v) yang dipergunakan pada proses

pengelasan akan semakin memperbesar jarak antara tiap elektroda dengan

maternal yang akan dilas, sehingga busur api yang terbentuk akan

menyebar dan mengurangi dan penetrasi pada material las. Konsumsi

fluksi yang yang dipergunakan akan meningkat sekitar 10% pada setiap

kenaikan 1volt tegangan.

3. Pengaruh kecepatan pegelasan.

Jika kecepatan awal pengelasan dimulai pada kecepatan 40cm/menit,

setiap pertambahan kecepatan akan membuat bentuk jalur las yang kecil

(welding beat), penetrasi lebar serta kedalaman las pada benda kerja akan

berkurang. Tetapi jika kecepatan pengelasannya berkurang di bawah

40cm/menit cairan las yang terjadi di bawah busur api las akan menyebar

serta penetrasi yang dangkal, hal ini dikarenakan overheat.

4. Pengaruh polaritas arus listrik (AC/DC)

Pengelasan dengan kawat elektroda tunggal pada umumnya menggunakan

arus direct current (DC), elektroda positif (ep), jika menggunakan

elektroda negative (en) penetrasi yang terbentuk akan rendah dan kuantiti

las yang tingggi. Pengaruh dari arus alternative current (AC) pada bentuk

butiran las dan kuantiti pengelasan antara elektroda positif adalah sama

yaitu cenderung porosity, oleh karena itu dalam proses pengelasan yang

24 2.6 Klasifikasi Kawat Elektroda dan Fluksi

2.6.1. Fluksi.

Fluksi merupakan pembungkus elektroda yang sangat dibutuhkan untuk

meningkatkan mutu sambungan karena fluksi bersifat melindungi metal cair dari

udara bebas serta menstabilkan busur.

Terdapat dua fluksi sesuai dengan pembuatannya.

a. Fused Fluksi

Fused Fluksi terbuat dari campuran butir-butir material seperti mangan,

kapur, boxid, kwarsa dan fluorfar di dalam suatu tungku pemanas.

b. Bonded Fluksi

Bonded Fluksi dibuat di pabrik dengan jalan mencampur butiran-butiran

material yang ukurannya jauh lebih halus seperti material, ferroalloy,

water glass, sebagai pengikat dalam suatu pengaduk (mixer) yang khusus.

Campuran tersebut kemudian akan dikeringkan dalam suatu pengering

yang berputar pada temperature 600-800 ºC.

2.6.2. Kawat Elektroda

1. Elektroda Baja Lunak

Elektroda baja lunak dan baja paduan rendah untuk las busur listrik menurut

klasifikasi AWS (American Welding Society) dinyatakan dengan tanda E XXXX

yang artinya sebagai berikut :

25 XX (dua angka) sesudah E menyatakan kekuatan tarik deposit las dalam

ribuan Ib/in² lihat table.

X (angka ketiga) menyatakan posisi pengelasan angka 1 untuk pengelasan

segala posisi. Angka 2 untuk pengelasan posisi datar di bawah tangan.

X (angka keempat) menyatakan jenis selaput dan jenis arus yang cocok

dipakai untuk pengelasan.

Contoh.

E 6013

Artinya,

Kekuatan tarik minimum dan deposit las adalah 60.000 Ib/in² atau 42

kg/mm².

Dapat dipakai untuk pengelasan segala posisi

Jenis selaput elektroda Rutil-Kalium dan pengelasan dengan dengan arus

AC atau DC+ atau DC-.

2. Elektroda Berselaput.

Dalam penelitian ini, variasi diameter elektroda yang dipakai, yaitu 2,6mm

; 3,2mm; dan 4,0mm. Elektroda berselaput yang dipakai pada las busur listrik

mempunyai perbedaan komposisi selaput maupun inti. Ukuran standar diameter

kawat inti adalah dari 1,5 mm sampai 7 mm dengan panjang antara 350 mm

sampai 450 mm.

Tebal selaput elektroda berkisar 50% sampai 70% dari diameter elektroda

tergantung dari jenis selaput. Pada saat pengelasan selaput elektroda ini akan

26 listrik, dan sebagian benda terhadap udara luar. Karena udara luar yang disebut

dapat mempengaruhi sifat mekanik dari logam las, seperti gas O2 dan gas N.

2.7 Teknik mengelas, dan Sambungan Las

2.7.1 Macam macam cara teknik mengelas

Dalam teknik pengelasan dikenal beberapa cara yaitu:

1. Pengelasan di bawah tangan

Pengelasan di bawah tangan adalah proses pengelasan yang dilakukan

di bawah tangan dan benda kerja terletak di atas bidang datar. Sudut ujung

pembakar (brander) terletak diantara 60° dan kawat pengisi (filler rod)

dimiringkan dengan sudut antara 30°-40° dengan benda kerja. Kedudukan

ujung pembakar ke sudut sambungan dengan jarak 2–3 mm agar terjadi

panas maksimal pada sambungan. Pada sambungan sudut luar, nyala

diarahkan ke tengah sambungan dan gerakannya adalah lurus.

2. Pengelasan mendatar (horizontal)

Pada posisi ini benda kerja berdiri tegak sedangkan pengelasan

dilakukan dengan arah mendatar sehingga cairan las cenderung mengalir ke

bawah, untuk itu ayunan brander sebaiknya sekecil mungkin. Kedudukan

brander terhadap benda kerja menyudut 70° dan miring kira-kira 10° di bawah

garis mendatar, sedangkan kawat pengisi dimiringkan pada sudut 10° di atas

27 3. Pengelasan tegak (vertikal)

Pada pengelasan dengan posisi tegak, arah pengelasan berlangsung ke

atas atau ke bawah. Kawat pengisi ditempatkan antara nyala api dan tempat

sambungan yang bersudut 45°-60° dan sudut brander sebesar 80°.

4. Pengelasan di atas kepala (over head)

Pengelasan dengan posisi ini adalah yang paling sulit dibandingkan

dengan posisi lainnya dimana benda kerja berada di atas kepala dan

pengelasan dilakukan dari bawahnya. Pada pengelasan posisi ini sudut

brander dimiringkan 10° dari garis vertikal sedangkan kawat pengisi berada di

belakangnya bersudut 45°-60°.

5. Pengelasan dengan arah ke kiri (maju)

Cara pengelasan ini paling banyak digunakan dimana nyala api

diarahkan ke kiri dengan membentuk sudut 60° dan kawat las 30° terhadap

benda kerja sedangkan sudut melintangnya tegak lurus terhadap arah

pengelasan. Cara ini banyak digunakan karena cara pengelasannya mudah dan

tidak membutuhkan posisi yang sulit saat mengelas.

6. Pengelasan dengan arah ke kanan (mundur)

Cara pengelasan ini adalah arahnya kebalikan daripada arah

pengelasan ke kiri. Pengelasan dengan cara ini diperlukan untuk pengelasan

28 2.7.2 Sambungan Las

Untuk menghasilkan kualitas sambungan las yang baik, salah satu faktor

yang harus diperhatikan yaitu kampuh las. Kampuh las ini berguna untuk

menampung bahan pengisi agar lebih banyak yang merekat pada benda kerja,

dengan demikian kekuatan las akan terjamin.

Faktor-faktor yang harus diperhatikan dalam pemilihan jenis kampuh

adalah:

a. Ketebalan benda kerja.

b. Jenis benda kerja.

c. Kekuatan yang diinginkan.

d. Posisi pengelasan.

Sebelum memulai proses pengelasan terlebih dahulu ditentukan jenis

sambungan las yang akan dipilih. Hal-hal yang harus diperhatikan bahwa

sambungan yang dibuat akan mampu menerima beban (beban statis, beban

dinamis, atau keduanya).

Dengan adanya beberapa kemungkinan pemberian beban sambungan las,

maka terdapat beberapa jenis sambungan las, yaitu sebagai berikut:

1. Kampuh V Tunggal

Sambungan V tunggal juga dapat dibuat tertutup dan terbuka. Sambungan

ini juga lebih kuat dari pada sambungan persegi, dan dapat dipakai untuk

menerima gaya tekan yang besar, serta lebih tahan terhadap kondisi beban statis

29 2. Kampuh Persegi

Sambungan ini dapat dibuat menjadi 2 kemungkinan, yaitu sambungan

tertutup dan sambungan terbuka. Sambungan ini kuat untuk beban statis tapi tidak

kuat untuk beban tekuk.

3. Kampuh V Ganda

Sambungan ini lebih kuat dari pada V tunggal, sangat baik untuk kondisi

beban statis dan dinamis serta dapat menjaga perubahan bentuk kelengkungan

sekecil mungkin. dipakai pada ketebalan 18 mm-30 mm.

4. Kampuh Tirus Tunggal

Sambungan ini digunakan untuk beban tekan yang besar. Sambungan ini

lebih baik dari sambungan persegi, tetapi tidak lebih baik dari pada sambungan V.

Letaknya disarankan terbuka dan dipakai pada ketebalan pelat 6 mm-20 mm.

5. Kampuh U Tunggal

Kampuh U tunggal dapat dibuat tertutup dan terbuka. Sambungan ini lebih

kuat menerima beban statis dan diperlukan untuk sambungan berkualitas tinggi.

30

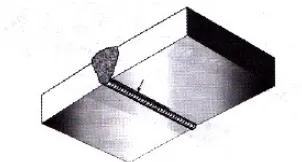

Gambar 2.14 Alur sambungan las Tumpul

31 2.8 Jenis Patahan

Pada spesimen yang telah dilakukan pengujian impak, akan dapat

diketahui jenis patahan yang dihasilkan. Adapun jenis-jenis patahan tersebut

antaralain:

1. Patahan Getas

Ciri-ciri patahan getas adalah memiliki permukaan rata dan

mengkilap, apabila potongan ini disambung kembali maka kedua

potongan ini akan menyambung dengan baik dan rapat. Hal ini

disebabkan pada saat proses patahnya,spesimen tidak mengalami

deformasi. Bahan yang memiliki jenis patahan ini mempunyai kekuatan

impak yang rendah.

2. Patahan Liat

Ciri-ciri permukaan patahan jenis ini tidak rata dan tampak seperti

beludru, buram dan berserat. Jika potongan disambungkan kembali

maka sambungan tidak akan rapat. Bahan yang memiliki jenis patahan

ini mempunyai kekuatan impak yang tinggi, karena sebelum patah

bahan mengalami deformasi terlebih dahulu.

3. Patahan Campuran

Ciri-cirinya patahan jenis ini adalah permukaan patahan sebagian terdiri

dari patahan getas dan sebagian yang lain adalah patahan liat.

(a) (b) (c)

32 2.9 Pengujian Hasil Pengelasan

2.9.1 Uji Impak

Uji impak adalah pengujian dengan menggunakan pembebanan yang cepat

(rapit loading). Pada uji inpak terjadi proses penyerapan energi yang besar ketika

beban menumbuk spesimen.

Energi yang diserap material ini dapat dihitung dengan menggunakan

prinsip perbedaan energi potensial. Tapi jika di mesin ujinya sudah menunjukkan

energi yang dapat diserap material, tidak perlu menghitung manual. Proses

penyerapan energi ini akan di ubah menjadi berbagai respon material, yaitu:

1. Depormasi plastis

2. Efek hysteresis

3. Efek inersia

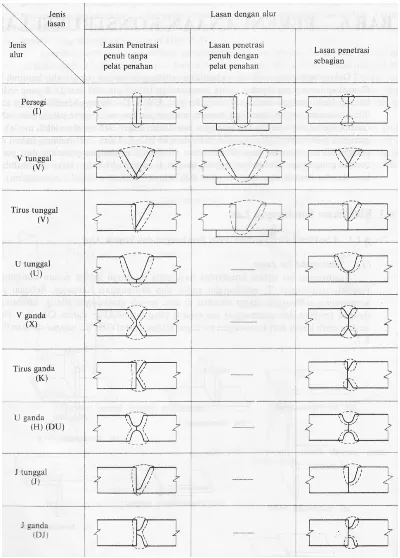

Standar ASTM uji impak

Gambar 2.16 Standar ASTM Uji Impak

33 Ada dua macam pengujian impak, yaitu:

1. Charpy

2. Izod

Perbedaan charpy dengan izod adalah peletakan spesimen. Pengujian

dengan menggunakan charpy lebih akurat karena pada izod, pemegang spesimen

juga turut menyerap energi, sehingga energi yang terukur bukanlah energi yang

mampu diserap material seutuhnya.

Faktor yang mempengaruhi kegagalan material pada pengujian impak

adalah:

1. Notch

Notch pada material akan menyebabkan terjadinya konsentrasi tegangan

pada daerah yang lancip sehingga material lebih mudah patah. Selain itu

notch juga akan menimbulkan triaxial stress. Triaxial stress ini sangat

berbahaya karena tidak akan terjadi deformasi plastis dan menyebabkan

material menjadi getas. Sehingga tidak ada tanda-tanda bahwa material

akan mengalami kegagalan.

2. Temperatur

Pada temperature tinggi material akan getas karena pengaruh vibrasi

elektronnya yang semakin rendah, begitupun sebaliknya.

3. Strainrate

Jika pembebanan di berikan pada strain rate yang biasa-biasa saja, maka

material akan sempat mengalami depormasi palstis, karena pergerakan

34 kemudian patah. Namun pada uji impak, strain rate yang di berikan sangat

tingi sehingga dislokasi tidak sempat bergerak, apalagi terjadi deformasi

plastis, sehingga material akan mengalami patah transgranular, patahnya di

tngah-tengah atom, bulan di batas butir. Karena dislokasi gak sempat

gerak ke batas butir. Kemudian, dari hasil percobaan akan di dapatkan

energi dan temperatur. Dari data tersebut, kita akan buat diagram harga

impak terhadap temperature. Energi akan berbanding lurus dengan harga

impak. Kemudian kita akan mendapatkan temperature transisi.

Temperature transisi adalah range temperature di mana sifat material dapat

berubah dari getas keulet jika material dipanaskan.

2.9.1.1 Mesin uji impak

Mesin uji bentur (impact) yang digunakan untuk mengetahui harga impak

suatu bahan yang di akibatkan oleh gaya kejut pada bahan uji tersebut. Tipe dan

bentuk kontruksi mesin uji bentur beraneka ragam mulai dari jenis konvensional

sampai dengan system digital yang lebih maju. Dalam pembebanan statis dapat

juga terjadi laju deformasi yang tinggi kalau bahan di beri takikan, maka tajam

kakikan makin besar deformasi yang terkonsentrasikan pada takikan, yang

memunggkinkan meningkatkan laju regangan beberapa kali lipat, patah getas

menjadi permasalahan penting pada baja dan besi.

Pengujian impact charpy banyak di pergunakan untuk menentukan

kualitas bahan. Benda uji takikan berbentuk V yang mempunyai keadaan takikan

35 pada semua permukaan. Mesin uji inpact charpy ditunjukkan pada gambar di

bawah ini.

Takikan dibuat dengan mesin freis atau alat nocth khusus takik. Semua

dikerjakan menurut standar yang ditetapkan. Pada pengujian adalah suatu bahan

uji yang ditakikan, dipukul oleh pendulum (bandul) yang mengayun. Dengan

pengujian ini dapat diketahui sifat kegetasan suatu bahan . berikut ini merupakan

salah satu mesin uji impak.

Gambar 2.17 Mesin uji impak charpy

(Sumber: Laboratorium Ilmu Logam Fisik, Teknik Mesin USU)

Cara ini dapat dilakukan dengan cara charpy, pendulum diarahkan pada

bagian belakang takik dari batang uji. Sedangkan pada pengujian impact cara izod

adalah pukulan pendulum diarahkan pada jarak 22 mm dari penjepit dan

takikannya menghadap pendulum.

Ada juga jenis Standar ASTM untuk pengujian impak. Pada baja dan

36 aluminium menunjukkan bahwa ketangguhan baja lebih tinggi jika di bandingkan

dengan aluminium. Ketangguhan adalah kemampuan material untuk menyerap

energi dan berdeformasi plastis hingga patah.

Selain suhu, hal lain yang mempengaruhi harga impak suatu material

adalah kadar karbonnya. Material yang memiliki kadar karbon yang tinggi akan

lebih getas. Hal ini akan mempengaruhi harga impaknya dan temperature

transisinya.material yang memiliki kadar karbon tinggi akan memiliki temperature

transisi yang lebih panjang jika di bandingkan dengan material yang memikiki

kadar karbon rendah. Temperature transisi yang berbeda beda ini akan

mempengaruhi ketahanan material terhadap perubahan suhu. Material yang

memiliki temperature transisi rendah maka material tersebut tidak akan tahan

terhadap perubahn suhu.

Untuk mencari nilai impak terlebih dahulu mencari ketinggian bandul

sebelum dan setelah terjadi pemukulan. Dapat dicari dengan menggunakan rumus

berikut :

h1 = (Sin (α-90).s) + s

dimana : h1 = ketinggian bandul sebelum terjadi pemukulan.

Sin α = sudut awal bandul (1470)

s = jarak lengan pengayun (0.75 m)

Setelah didapat nilai ketinggian bandul maka dicari nilai kecepatan akhir

37 Ep = Ek

m.g.h2 = 1/2 m.v22

dimana :

Ep = Energi potensial

Ek = Energi Kinetik

Pada pembebanan impak ini terjadi proses penyerapan energi yang besar.

Usaha yang dilakukan pendulum waktu memukul benda uji atau energi yang

diserap benda uji patah didapat rumus yaitu

E = Ep1– Ep2

= m.g.h1– m.g.h2

= m.g(h1-h2)

= m.g(λ(1- cos α) –λ (cos β –cos α))

= m.g λ (cos β –cos α)

Keterangan: Ep = energi potensial, Em = energi mekanik

m = berat pendulum (Kg)

g = Gravitasi 9,81 m/s²

h1 = jarak awal antara pendulum dengan benda uji (m)

h2 = jarak akhir antara pendulum dengan benda uji (m)

λ = jarak lengan pengayun (m)

cos α = sudut posisi awal pendulum

38 Dari persamaan di atas dapat diketahui harga impak yaitu :

I = E / A

Dimana :

I = Nilai ketangguhan impak (J/mm²)

E = Energi yang diserap (J)

A = Luas penampang di bawah takikan (mm²)

Takik (notch) dalam benda uji standar ditujukan sebagai suatu konsentrasi

segangan sehingga perpatahan diharapkan akan terjadi di bagian tersebut. Selain

berbentuk V dengan sudut 45º, takik dapat pula dibuat dengan bentuk lubang

kunci (key hole)

2.9.2 Uji Kekerasan (Hardness)

Kekerasan (Hardness) adalah salah satu sifat mekanis dari suatu material.

Kekerasan suatu material harus diketahui khususnya untuk material yang dalam

penggunaannya akan mengalami pergesekan (frictional force) dan deformasi

plastis. Deformasi plastis adalah suatu keadaan dari suatu material ketika material

tersebut diberikan gaya maka struktur mikro dari material tersebut sudah tidak

bisa kembali ke bentuk asal. Lebih ringkasnya kekerasan itu dapat diartikan

sebagai kemampuan suatu bahan/material untuk menahan beban induksi atau

penetrasi (penekanan).

Di dunia teknik umumnya pengujian kekerasan menggunakan 4 macam

39 1. Brinnel (HB/BHN)

Jenis pengujian ini bertujuan untuk menentukan kekerasan suatu

bahan/material dalam bentuk daya tahan material terhadap bola baja (identor)

yang ditekankan (penetrasi) pada permukaan bahan/material tersebut.

Uji kekerasan Brinnel dapat dirumuskan sebagai berikut :

HB =

2F𝜋/2.D(D− D2−d2

Dimana : D = diameter bola (mm)

d = impression diameter (mm)

F = Load (beban) (Kgf)

HB = Brinnel Result (HB)

Gambar 2.18 Brinnell Test

(Sumber: Laboratorium Ilmu Logam Fisik, Teknik Mesin USU)

2. Rockwell (HR/RHN)

Pengujian kekerasan dengan metode ini bertujuan untuk menentukan

40 indentor berupa bola baja ataupun kerucut intan yang ditekankan pada permukaan

material uji tersebut.

Rumus yang digunakaan yaitu,

HR = E – e

Dimana :

HR = besarnya nilai kekerasan dengan metode hardness

E = jarak antara indentor saat diberi minor load dan zero reference

line.

e = jarak antara kondisi 1 dan kondisi 3 yang dibagi dengan 0.002

mm

3. Vikers (HV/VHN)

Metode ini bertujuan untuk menentukan kekerasan suatu bahan/material

dalam yaitu daya tahan material terhadap indentor intan yang cukup kecil dan

mempunyai bentuk geometric berbentuk pyramid. Beban yang digukan juga jauh

lebih kecil dibangding yang digunakan pada pengujian Rockwell dan brinnel yaitu

antara 1 sampai 1000 gram.

Rumus yang digunakan adalah

HV =𝐹. sin 136°/2 d²/2

HV = 1,854 F/d²

Dimana: HV = angka kekerasan Vickers

F = beban

41 4. Micro Hardness (knoop hardness)

Metode ini bertujuan untuk pengujian material yang tingkat nilai

kekerasannya rendah. Knoop biasanya digunakan untuk mengukur material yang getas seperti keramik.

Rumus perhitungannya yaitu

HK = 14,2 F / I²

Dimana:

HK = angka kekerasan knoop

F = Beban (kgf)

I = panjang dari indentor (mm)

Setelah kita mengetahui macam-macam pengujian untuk uji kekerasan maka

segera ditentukan metode apa yang akan dipakai dalam penelitian ini yaitu dengan

cara memperhatikan permukaan material, jenis dan dimensi material, jenis data

yang diinginkan, dan ketersediaan alat uji.

2.9.3 Uji Struktur Mikro

Suatu logam mempunyai sifat mekanik yang tidak hanya tergantung pada

komposisi kimia suatu paduan, tetapi juga tergantung pada struktur mikronya.

Suatu paduan dengan komposisi kimia yang sama dapat memiliki struktur mikro

yang berbeda, dan sifat mekaniknyapun akan berbeda. Ini tergantung pada proses

pengerjaan dan proses laku-panas yang diterima selama proses pengerjaan.

42 Gambar 2.19 Mikroskop Optik

(Sumber: Laboratorium Ilmu Logam Fisik, Teknik Mesin USU)

Struktur bahan dalam orde kecil sering disebut struktur mikro. Struktur ini

dapat dilihat dengan mata telanjang, tetapi harus menggunakan alat pengamat

struktur mikro. Penelitian ini menggunakan mikroskop cahaya. Persiapan yang

dilakukan sebelum mengamati struktur mikro adalah pemotongan specimen,

pengampelasan, pemolesan, dan pengetsaan. Setelah dipilih, bahan uji diratakan

permukaannya dengan menggunakan kikir. Setelah rata digosok dengan

menggunakan ampelas mulai dari yang kasar sampai yang halus.

Arah pengampelasan tiap tahap harus diubah, pengampelasan yang lama

dan penuh kecermatan akan menghasilkan permukaan yang halus dan rata. Bahan

yang halus dan rata diberi autosol untuk membersihkan noda yang menempel pada

bahan. Langkah terakhir sebelum dilihat struktur mikro adalah dengan

mencelupkan specimen kedalam larutan etsa dengan penjepit tahan karat dan

permukaan menghadap keatas. Kemudian specimen dicuci, dikeringkan dan

43 Untuk mendapatkan kemampuan resolusi dari lensa objektif yang

digunakan, kontras bayangan haruslah mencukupi. Kontras bayangan bergantung

pada persiapan spesimen dan optika. Perbedaan pada pemantulan sinar dari

permukaan spesimen mengakibatkan adanya amplitudo bentuk yang dapat dilihat

oleh mata setelah adanya perbesaran. Perbedaan fase yang ditimbulkan oleh

pemantulan sinar pasti dapat dilihat dengan penggunaan fase kontras atau dengan

menambahkan alat interferensi kontras pada mikroskop.

1. Penyinaran Daerah Terang

Penyinaran daerah terang , merupakan cara pengujian yang paling banyak

digunakan. Dalam operasinya, sinar dilewatkan melalui lensa objektif dan

menumbuk permukaan spesimen secara tegak lurus. Bentuk permukaan yang

normal terhadap sinar datang akan memantulkan sinar itu kembali melalui lensa

objektif menuju mata. Permukaan yang miring akan memantulkan sinar lebih

sedikit ke lensa objektif dan kelihatan lebih gelap, tergantung pada sudutnya.

2. Penyinaran Miring

Pada beberapa mikroskop, dapat dipasangi dngan kondensator atau cermin

sehingga sinar yang lewat melalui lensa objektif menumbuk permukaan spesimen

pada sudut yang tidak tegak lurus. Kekasaran permukaan spesimen akan

membentuk bayangan–bayangan, menghasilkan tampilan tiga dimensi. Hal ini

memungkinkan kita untuk menentukan bentuk relif atau lekukan. Namun hanya

sedikit tingkat kemiringan yang dapat digunakan, karena cara ini menyebabkan

44 3. Penyinaran Daerah Gelap

Sinar yang dipantulkan oleh bentuk yang miring, dikumpulkan, dan sinar

yang dipantulkan dari bentuk yang normal terhadap pancaran sinar datang diblok.

Oleh karena itu kontras merupakan kebalikan dari penyinaran daerah terang;

dimana bentuk yang terang pada penyinaran daerah terang kelihatan gelap. Ini

akan menghasilkan kontras bayangan yang sangat kuat, dengan adanya

kemiringan benda akan kelihatan berkilauan. Pada beberapa kondisi, mungkin

tidak bisa melihat bentuk dengan menggunakan penyinaran daerah terang. Cara

penyinaran daerah gelap sangatlah praktis untuk digunakan dalam mempelajari

struktur-struktur butir, namun intensitas cahaya yang rendah akan membuat

fotomikroskop menjadi lebih rumit, namun masalah ini dapat diatasi dengan

menggunakan alat pengatur cahaya otomatis.

Prinsip Kerja Mikroskop Optik

Secara umum prinsip kerja mikroskop optik adalah sinar datang yang

berasal dari sumber cahaya melewati lensa kondenser, lalu sinar datangitu menuju

glass plane yang akan memantulkan sinar datang itu menuju spesimen. Sebelum

mencapai spesimen sinar datang itu melewati beberapa lensa pembesar. Kemudian

sinar datng tersebut sebagian akan dipantulkan kembali, sedangkan sebagian lagi

akan menyimpang akibat mengenai permukaan yang telah terkorosi pada saat

pengetsaan. Sinar datang yang dipantulkan kembali ke mikroskop optik akan