PENGARUH TEMPERATUR OPERASIONAL TERHADAP

KEKUATAN KOMPONEN GRATE PLATE PADA

INDUSTRI SEMEN

Arif Tjahjono

Program Studi Fisika – UIN Jakarta Email: ariftjahjono_07@yahoo.co.id

Abstrak. Dalam penelitian ini akan diamati tentang pengaruh temperatur operasional terhadap kekuatan komponen grate plate pada industri semen melalui pengujian tarik dan creep pada temperatur 650 0C, 750°C dan 850°C, serta mengamati perubahan fasa dan morfologi permukaannya melalui XRD dan metalografi. Dari hasil pengujian tarik dan creep yang telah dilakukan menunjukan bahwa tingginya temperatur operasional ternyata sangat mempengaruhi kekuatan dari grate plate. Hal ini terlihat dari nilai kekuatan tarik yang cenderung menurun seiring dengan naiknya temperatur operasional yaitu 566,90 N/mm2 pada temperatur ruang, menjadi 239,45 N/mm2 pada temperatur 850 0C. Begitu pula halnya dari hasil pengujian creep, pada temperatur 650 0C dengan beban 35 kg grate plate putus setelah 304,2 jam, namun pada temperatur 850 oC dengan pembebanan yang sama waktu putusnya hanya 2,4 jam. Hasil ini juga diperkuat dari pengujian XRD dan metalografinya, dimana pada temperatur ruang material grate plate tersusun dari fasa austenite (-Fe, Ni dan Fe, C) yang dikelilingi oleh jaringan karbida primer yang berupa presipitat Cr7C3 yang terbentuk secara merata, namun pada temperatur 850 0C presipitat Cr7C3 tumbuh secara tidak merata lagi dengan adanya penumpukan disepanjang batas butir, hal inilah awal penyebab terjadinya kerusakan. Untuk mendapatkan kekuatan yang optimal maka sebaiknya temperatur operasional grate plate dijaga agar tidak melebihi 650 0C, karena pada temperatur ini terlihat grate plate masih belum mengalami penurunan kekuatan secara signifikan.

Kata kunci: Grate Plate, Fasa Austenit, Presipitat Cr7C3

PENDAHULUAN

Seiring dengan meningkatnya pembangunan infrastruktur di seluruh wilayah Indonesia membuat kebutuhan akan semen meningkat dengan sangat pesat. Di tahun 2013 ini, total konsumsi semen Indonesia diprediksi mencapai 56 juta ton atau meningkat rata-rata 8 sampai 10% dari tahun sebelumnya. Tingginya permintaan tersebut hingga saat ini sebenarnya masih mampu disupport oleh 9 industri semen yang ada di Indonesia, namun dengan cacatan seluruh industri semen yang ada dapat memaksimalkan kapasitas produksinya, dan hal ini dapat terwujud jika seluruh komponen pada industri semen tersebut mampu beroperasi dengan baik.

Salah satu kendala yang sering ditemui yang dapat mengganggu proses produksi

semen adalah rusaknya salah satu komponen utama dalam proses pembuatan semen yaitu grate plate. Grate plate berfungsi sebagai tempat terjadinya proses pendinginan clinker panas (bubur semen dengan tingkat kehalusan butiran tertentu), yang dialirkan dari tungku peleburan melalui ban berjalan dengan metode pengayakan. Grate plate ini dilengkapi dengan sejumlah lubang yang berfungsi untuk mengalirkan dan mendistribusikan udara dari bagian bawah ke atas supaya clinker panas yang tepat berada diatasnya dapat didinginkan secara cepat. Pendinginan cepat ini dimaksudkan agar clinker yang telah dihasilkan dapat dengan mudah digiling pada proses penggilingan akhir hingga menghasilkan semen dalam bentuk bubuk. Dalam satu unit proses pendinginan semen terdapat puluhan grate

plate, jika satu buah grate plate saja mengalami kerusakan maka seluruh proses produksi akan berhenti, hal inilah yang harus dihindari agar kapasitas produksi yang telah ditargetkan dapat tetap tercapai.

Secara teknik grate plate dituntut untuk memiliki kekuatan yang baik, terutama kekuatannya pada temperatur tinggi, karena komponen ini digunakan pada daerah operasi sekitar 650 0C dan selalu menerima pembeban termal dan mekanis yang cukup intens [1]. Jika ditinjau dari kondisi operasionalnya tersebut, maka kerusakan yang sering terjadi pada komponen ini seperti abrasi/aus, thermal shock, creep, retak atau bahkan patah dan terbakar. Oleh karena itu, menjadi sangat menarik untuk mengetahui secara lebih mendalam faktor penyebab terjadinya kerusakan pada komponen grate plate ini terutama melalui pengujian tarik dan creep pada temperatur tinggi serta mengamati perubahan fasa dan morfologi permukaannya melalui XRD dan metalografi.

TEORI DASAR Grate Plate

Grate plate merupakan komponen utama untuk proses pendinginan semen, dimana komponen ini merupakan tempat terjadinya proses pendinginan clinker panas (bubur semen dengan tingkat kehalusan butiran tertentu) dengan temperatur sekitar 1350-1400 °C yang dialirkan dari tungku peleburan melalui ban berjalan dengan metode pengayakan. Saat clinker panas jatuh diatas grate plate temperaturnya dapat mencapai 650 0C.Grate plate ini dilengkapi dengan sejumlah lubang yang berfungsi untuk mengalirkan dan mendistribusikan udara dari bagian bawah ke atas supaya clinker panas yang tepat berada diatasnya dapat didinginkan secara cepat hingga temperatur 100 0C. Pendinginan cepat ini dimaksudkan agar clinker yang telah dihasilkan dapat dengan mudah digiling pada proses penggilingan akhir hingga

menghasilkan semen. Dengan temperatur operasionalnya yang tinggi serta adanya pembebanan termal dan mekanis yang cukup intens ketika dipergunakan, maka sangat sering komponen ini mengalami kerusakan seperti abrasi/aus, thermal shock, creep, retak atau bahkan patah dan terbakar yang akan mempengaruhi proses produksi.

Grate plate terbuat dari bahan baja AISI 309, dimana baja ini memiliki keunggulan yaitu kekuatan yang baik saat digunakan pada temperatur tinggi serta tahan terhadap korosi. Baja AISI 309 termasuk ke dalam golongan baja paduan tinggi yang termasuk dalam kategori baja tahan panas. Kriteria utama dari baja ini adalah ketangguhannya bila digunakan pada temperatur operasi diatas 650 0C.

Secara umum struktur mikro baja AISI 309 dapat berupa ferit, martensit, austenit, duplex (ferit– autenit) ataupun precipitation hardening [2]. Terbentuknya struktur mikro ini juga sangat dipengaruhi oleh komposisi unsur-unsur pemadunya seperti unsur Cr, Mo dan Si yang akan mempromosikan pembentukan ferit sedangkan C, Ni, N dan Mn cenderung membentuk austenit. Untuk baja AISI 309 biasanya memiliki struktur mikro seluruhnya austenit atau sebagian besar austenit dengan sedikit ferit 5 – 20 % yang terdistribusi dalam kumpulan diskontinu dalam matriksnya. Pada aplikasinya komersialnya sangat diharapkan terciptanya keseimbangan komposisinya yang akan membentuk struktur austenit sempurna yang akan memiliki kekuatan yang baik terutama dalam penggunaannya pada temperatur tinggi.

Kekuatan Bahan

Kekuatan suatu bahan dapat dilihat dari ketahanan bahan tersebut terhadap beban dari luar yang diberikan. Beberapa pengujian yang dapat dilakukan untuk mengetahui kekuatan suatu bahan antara lain pengujian kekuatan tarik, kekuatan creep, kekerasan, dll. Namun dalam penelitian ini nilai kekuatan dari grate

hanya dilihat dari pengujian tarik dan creep pada temperatur tinggi.

Pengujian Tarik bertujuan untuk mengetahui sifat-sifat mekanik dan perubahan-perubahannya terhadap pembebanan tarik. Beban tarik dimulai dari nol dan berhenti pada beban atau tegangan patah tarik (Ultimate Strenght) dari logam yang bersangkutan. Beban uji yang telah dinormalisasikan ukurannya dipasang pada mesin uji tarik, kemudian diberi beban (gaya tarik) secara perlahan-lahan dari nol hingga maksimum yang terekam dalam sebuah diagram Tegangan-Regangan. Tegangan sama dengan besarnya Beban dibagi dengan Luas penampang ζ = F/A. Dan Regangan sama dengan Pertambahan panjang dibagi dengan Panjang mula-mula Σ = ΔL/Lo [5].

Pengujian creep bertujan untuk mengetahui kekuatan melar bahan akibat adanya pembebanan tetap dalam jangka waktu yang lama. Melar dapat terjadi dalam pembebanan pada temperatur rendah, namun resiko lebih tinggi terjadi pada penggunaan mendekati titik leleh bahan. Jika dibandingkan dengan kekuatan lelah bahan yang relatif rendah pada temperatur rendah, kekuatan melar bahan akan lebih rendah pada temperatur tinggi. Oleh karena itu perencanaan suatu komponen untuk penggunaan temperatur tinggi didasarkan atas kekuatan melar bahan, karena pengaruh waktu pembebanan sangat besar.

Gambar 1. Perubahan Regangan Creep Terhadap Waktu

Gambar diatas menunjukkan perubahan regangan melar terhadap waktu, yang biasa disusun berdasarkan pengaruh temperatur lebih tinggi dari 0,4 TM bahan. Secara

umum terdapat tiga tahap melar suatu bahan, yaitu [3]:

Melar Transisi (melar dingin)

Melar yang terjadi dengan laju regangan sesaat ε0 dan waktu regangan yang cepat,

meskipun pada temperatur rendah. Melar Keadaan Mantap

Pada tahap ini laju melar relatif konstan, dan merupakan bagian terbesar dari keseluruhan waktu yang terpakai. Pada gambar ditunjukkan antara ε1 hinggaε2.

Melar putus

Jika laju melar melebihi ε2 maka terjadi

pengecilan setempat (necking) dan sampai pada regangan putus akhirnya bahan patah.

METODE PENELITIAN Bahan Penelitian

Material sampel uji merupakan komponen grate plate yang telah melalui proses machining terlebih dahulu sesuai dengan standar ASTM yang digunakan untuk mesin uji tarik dan uji creep. Proses pemesinannya mengunakan sistem CNC yang mempunyai kepresisian yang tinggi, hal ini dilakukan mengingat pada uji tarik dan creep pada temperatur tinggi seringkali terjadi kesulitan terutama dibagian ulirnya jika tidak dibuat dengan presisi. Berikut ini gambar sampel uji tarik dan creep yang sesuai dengan standar ASTM [6].

Gambar 2. Material Grate Plate Siap Di uji Tarik dan Creep

Proses Pengujian Tarik

Gambar 3. Mesin Uji Tarik

Pengujian tarik ini dilakukan pada temperatur ruang maupun pada temperatur tinggi yaitu pada 650 0C, 750 0C dan 850 0C bertujuan untuk mengetahui kekuatan tarik (tensile Strength) dari grate plate akibat diberikannya pembebanan jangka pendek dengan kondisi alat pada saat pengujian adalah sebagai berikut:

• Merk Mesin uji tarik:Schenck Trebel • Kapasitas Beban : 100 kN

• Kapasitas Furnace : 1000 0

C • Besarnya Gaya : 5 kN/cm

Proses Pengujian Creep

Pengujian creep dilakukan untuk mengetahui waktu putus grate plate dibawah pengaruh pembebanan pada temperatur tertentu. Langkah-langkah pengujiannya adalah sebagai berikut : • Pasang material uji dalam holder

• Masukkan material dan holder ke dalam tungku pemanas

• Aktifkan tungku pemanas hingga mencapai temperatur uji dan dipertahankan selama 24 jam agar tercapai homogenitas temperatur pada material

• Pasang beban sesuai dengan tegangan uji • Aktifkan pengukur waktu

• Catat data waktu putus

Gambar 4. Mesin Uji Tarik

Pengujian XRD

Dari pengukuran dengan alat XRD akan diperoleh data-data mengenai perbandingan antara intensitas vs sudut 2θ dengan memadukan antara program APD dan ICDD maka akan dapat diketahui komposisi kimianya dan fasa-fasanya dari grate plate yang di uji. Berikut ini adalah kondisi alat XRD sewaktu dilakukannya pengujian.

• Diffractometer type : PW 3710 based • Tube anode : Co • Generator tension : 40 kV • Generator current : 30 mA • Wavelength alpha 1 : 1.78896 A • Wavelength alpha 2 : 1.79285 A • Intensity ratio : 0.500 • Start angle : 40.010 • End angle : 119.970 • Step size : 0.020 • Maximum intensity : 670.8100 • Time per step : 1.000

• Type of scan : continuous • Minimum peak tip width : 0.00 • Maximum peak tip width : 1.00 • Peak base width : 2.00

• Minimum significance : 0.75

Pengamatan Metalografi

Proses pengujian metalografi bertujuan untuk mengetahui morfologi permukaan serta memberikan informasi tentang struktur patahan material hasil uji tarik dan creep. Alat yang digunakan adalah Mikroskop Optik Wild Heerbrugg Type 162065 dan Metalloplan/Letz Wetzlar Type 963194. Proses pengambilan gambar dilakukan dengan menggunakan kamera digital Nikon Coolpix 4500 dibantu dengan sumber cahaya Wild MPS15 Semiphotomat dan komputer. Tahapan pengujian metalografi adalah sebagai berikut [4]: Pemotongan Sampel, Mounting Sampel, Pemolesan. Proses polishing dilakukan dengan menggunakan alat polishing yang merupakan sebuah alat piring berputar dengan permukaan yang dilapisi amplas serta serbuk intan. Proses Etsa dengan menggunakan etchant Kalling yang terdiri dari campuran 1,5g CuCl2, 33ml etanol,

33ml H2O dan 33ml HCl.

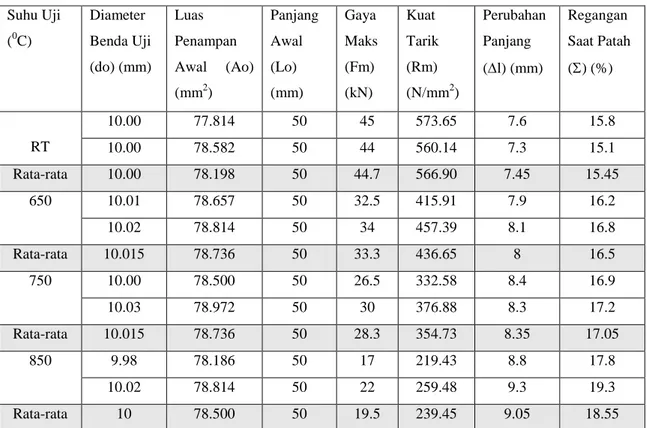

HASIL DAN PEMBAHASAN Hasil Pengujian Tarik

Dari hasil uji tarik diperoleh besarnya kekuatan tarik dan nilai regangannya saat patah. Berikut ini tabel hasil pengujian tarik sampel uji pada berbagai temperatur.

Berdasarkan hasil pengujian yang telah dilakukan terlihat bahwa adanya proses pemanasan meskipun dalam waktu yang tidak terlalu lama akan mengakibatkan nilai kekuatan tariknya cenderung mengalami penurunan dari temperatur ruang sebesar 566,90 N/mm2 menjadi 239,45 N/mm2 pada temperatur 850 0C.

Disisi lain proses pemanasan akan mengakibatkan peningkatan nilai keuletannya. Pada temperatur ruang nilai regangan saat patahnya sebesar 15,45 % naik menjadi 18,55 % pada temperatur 850

0

C. Hal ini terjadi karena adanya efek pemanasan pada temperatur tinggi memungkinkan atom-atomnya untuk bergeser atau mengalami dislokasi menjadi semakin mudah.

Tabel 1. Hasil Uji Tarik Sampel Uji Pada Berbagai Temperatur

Suhu Uji (0C) Diameter Benda Uji (do) (mm) Luas Penampan Awal (Ao) (mm2) Panjang Awal (Lo) (mm) Gaya Maks (Fm) (kN) Kuat Tarik (Rm) (N/mm2) Perubahan Panjang (l) (mm) Regangan Saat Patah () (%) RT 10.00 77.814 50 45 573.65 7.6 15.8 10.00 78.582 50 44 560.14 7.3 15.1 Rata-rata 10.00 78.198 50 44.7 566.90 7.45 15.45 650 10.01 78.657 50 32.5 415.91 7.9 16.2 10.02 78.814 50 34 457.39 8.1 16.8 Rata-rata 10.015 78.736 50 33.3 436.65 8 16.5 750 10.00 78.500 50 26.5 332.58 8.4 16.9 10.03 78.972 50 30 376.88 8.3 17.2 Rata-rata 10.015 78.736 50 28.3 354.73 8.35 17.05 850 9.98 78.186 50 17 219.43 8.8 17.8 10.02 78.814 50 22 259.48 9.3 19.3 Rata-rata 10 78.500 50 19.5 239.45 9.05 18.55

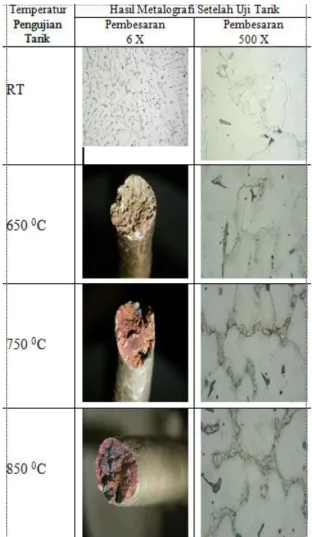

Gambar 6. Hasil Metalografi Grate Plate Setelah di Uji Tarik dengan pembesaran 6 dan 500 kali. Jika dilihat dari hasil metalografinya terlihat bahwa penurunan kekuatan tarik ini dimungkinkan karena adanya pembentukan fasa baru yang tumbuh secara tidak merata lagi dengan adanya penumpukan disepanjang batas butirnya [7]. Pada temperatur ruang fasa ini tumbuh membentuk jaringan yang terdispersi secara sempurna. Namun setelah proses pemanasan jaringan ini tumbuh semakin padat dan sudah tidak terdispersi sempurna lagi dengan adanya penumpukan disepanjang batas butir. Munculnya jaringan seperti inilah yang dapat menyebabkan penurunan nilai tegangan tarik pada temperatur tinggi karena sifatnya yang relatif lebih getas [4].

Pengujian Sifat Creep

Tabel 2. Hasil Pengujian Creep

N o Diamet er Sampel (mm) A (mm2) T (0C) F (kg) Tegan gan (MPa) Tr (Jam) 1 6.20 30.12 650 25 8,879 843,1 2 6.00 29.87 650 35 15,676 304,2 3 6.00 28.18 750 25 10,724 703,3 4 6.40 30.23 750 35 17,570 224,3 5 6.10 32.16 850 25 11,978 27,8 6 6.10 29.85 850 35 18,423 2,4

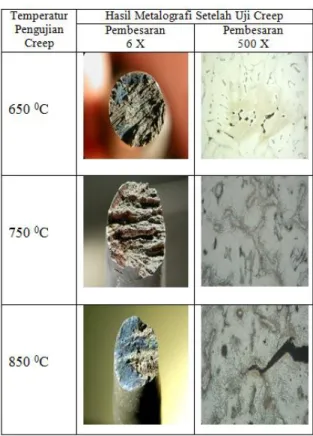

Pengujian terhadap sifat creep dari grate plate dilakukan dengan beberapa variasi temperatur dan tegangan. Pengujian ini memberikan informasi berupa data waktu putus (Tr) grate plate, seperti ditunjukkan oleh tabel 2.

Dari data hasil pengujian creep terlihat bahwa sampel uji yang mengalami pemanasan pada temperatur 650 oC dengan pembebanan 25 kg mengalami putus setelah 843,1 jam, lebih lama jika dibandingkan pada temperatur yang sama dengan beban 35 kg yang putus setelah 304,2 jam. Namun jika temperatur pengujiannya dinaikkan menjadi 850 oC dengan pembebanan 25 kg, maka waktu putusnya tinggal 27,8 jam, terlebih lagi jika bebannya ditingkatkan menjadi 35 kg hanya memerlukan waktu 2,4 jam untuk putus. Hal ini menunjukan bahwa semakin ditingkatkan beban dan temperaturnya, maka waktu putus grate plate juga semakin cepat [3]. Berikut ini gambar metalografi grate plate dari mulai temperatur ruang, hingga dipanaskan pada temperatur 650 0C, 750 0C dan 850 0C.

Seperti halnya sampel uji tarik, dari hasil metalografi untuk sampel uji creep juga terlihat adanya penurunan nilai kekuatan yang dialami grate plate akibat dari terbentuknya fasa baru di batas butir yang terjadi selama pemanasan, hal ini memicu timbulnya daerah getas di sepanjang batas butir yang merupakan titik awal dari patahan yang terjadi.

Gambar 7. Hasil Metalografi Grate Plate Setelah di Uji Creep

Bentuk patahan yang terjadi pada semua sampel grate plate terlihat selalu mengikuti batas butir (intergranular), hal ini menunjukan bahwa sesungguhnya fasa utamanya sendiri cukup kuat [4].

Hasil Pengujian XRD

Berdasarkan hasil XRD, fasa baru yang terbentuk merupakan karbida primer yang berupa presipitat Cr7C3 dengan fasa

utamanya adalah austenit (- Fe, Ni dan Fe,C), seperti pada table berikut ini.

Tabel 3. Hasil pengujian XRD Sampel Uji Pada Temperatur Ruang

N o

Data Terukur Analisa PCPDFWin

2 D – value Fasa No. JCPDS 1 46.053 2.28678 Cr7C3 11-0550 2 51.069 2.07510 ( Fe,Ni ) & ( Fe,C ) 47-1417 3 59.515 1.80220 ( Fe,Ni ) & ( Fe,C ) 47-1417 4 89.531 1.27020 ( Fe,Ni ) & ( Fe,C ) 47-1417

Jika dilihat pada temperatur ruang, hasil analisa XRD menunjukan bahwa grate plate tersusun dari fasa austenit (-Fe, Ni dan Fe,C) yang dikelilingi oleh jaringan karbida primer yang berupa presipitat Cr7C3 yang

terbentuk secara merata. Sedangkan pada temperatur 7500C dan 850 0C, terlihat bahwa fasa austenitnya sangat stabil, namun penumpukan presipitat Cr7C3 terjadi

disepanjang batas butir, hal inilah yang menyebabkan kekuatan grate plate semakin menurun.

KESIMPULAN

Dari berbagai pengujian yang telah dilakukan baik pengujian tarik maupun pengujian creep menunjukan bahwa tingginya temperatur operasional ternyata sangat mempengaruhi kekuatan dari grate plate yang terlihat dari nilai kekuatan tarik yang cenderung menurun seiring dengan naiknya temperatur operasional yaitu 566,90 N/mm2 pada temperatur ruang menjadi 239,45 N/mm2 pada temperatur 850 0C. Begitu pula halnya dengan hasil pengujian creep, pada temperatur 650 0C dengan beban 35 kg grate plate putus setelah 304,2 jam, namun pada temperatur 850 oC dengan pembebanan yang sama waktu putusnya hanya 2,4 jam. Guna menghindari kerusakan yang terjadi dan untuk mendapatkan kekuatan yang optimal sebaiknya temperature operasionalnya tidak melebihi 650 0C, karena pada temperatur ini terlihat grate plate masih belum mengalami penurunan kekuatan secara signifikan.

DAFTAR PUSTAKA

[1] BLAIR, Malcolm, ― Metals Handbook Volume 1 – Properties and Selection : Irons, Steels, and High – Performance Alloys ―, 10th

, edition, Steel Founder‘s Society of America, 1990. [2] DONALD Peckner, ― Handbook of

[3] SOURMAIL, Thomas, ― Precipitation In Creep Resistant Austenitic Stainless Steel ―, Materials Science and Technology, Cambridge, 2001.

[4] DAVID, J.R., ―ASM Specialty Handbook – Metallography and Microstructures‖, Vol 9, ASM International Handbook Committee, Ohio, 1994.

[5] CALLISTER, Jr.,William D., ―Materials Science and Engineering–an Introduction―, John Wiley & Sons, Inc.,1997.

[6] SURDIA, Tata, SAITO, Shinroku, ― Pengetahuan Bahan Teknik―,