INTISARI

Tujuan penelitian ini adalah: (1) Mengetahui laju keausan komposit berpenguat partikel arang bambu wulung bermatrik epoxy pada berbagai fraksi volume. (2) Mengetahui nilai koefisien gesek komposit berpenguat partikel arang bambu wulung bermatrik epoxy pada berbagai fraksi volume. (3) Mengetahui kekuatan impak komposit berpenguat partikel arang bambu wulung bermatrik epoxy pada berbagai fraksi volume.

Penelitian ini dilaksanakan di Laboratorium Ilmu Logam Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta. Sedangkan untuk pengujian keausan dilaksanakan di Laboratorium Bahan Teknik Jurusan Teknik Mesin, Universitas Gajah Mada Yogyakarta. Penelitian ini menggunakan partikel bambu wulung sebagai penguat pada komposit. Variasi fraksi volume penguat yang digunakan pada komposit adalah sebesar 25%, 35% dan 45%.

Berdasarkan hasil penelitian, dapat disimpulkan bahwa: (1) Laju keausan spesifik komposit partikel arang bambu wulung bermatrik epoxy yang memiliki angka keausan paling mendekati dengan angka keausan kampas rem pembanding adalah komposit dengan fraksi volume 45% sebesar 2,729×10-8 mm2/kg. (2) Koefisien gesek komposit partikel arang bambu wulung yang paling tinggi adalah komposit dengan fraksi volume 25% sebesar 0,478. (3) Komposit partikel arang bambu yang memiliki tenaga patah rata-rata paling tinggi adalah komposit dengan fraksi volume 45% sebesar 0,25 joule. (4) Komposit partikel arang bambu wulung yang memiliki harga keuletan rata-rata paling besar adalah komposit dengan fraksi volume 35% sebesar 0,0032 joule/mm2.

ABSTRACT

The purpose of this research are : (1) to know wear rate of composite reinforced of wulung bamboo charcoal particles with epoxy matrix on various volume fractions. (2) to know the value of coefficient friction composite reinforced of wulung bamboo charcoal particles with epoxy matrix on various volume fractions. (3) to know impact strength of composite reinforced of wulung bamboo charcoal particles with epoxy matrix on various volume fractions.

This research was carried out in Metal Science Laboratory of Mechanical Engineering Study Program, Faculty of Science and Technology, Sanata Dharma University, Yogyakarta. For wear testing carried out in Materials Engineering Laboratory of Mechanical Engineering Study Program, Gadjah Mada University, Yogyakarta. This research use wulung bamboo particles as composite reinforced. Variations in the volume fraction of the reinforced used in composites are 25%, 35% and 45%.

Based on result of the research, it can be concluded that : (1) the specific wear rate of composite of wulung bamboo charcoal particles with epoxy matrix which has the closest to the wear rate of brake canvass is a composite with 45% of volume fraction which the value is 2,729×10-8 mm2/kg. (2) the highest value of coefficient friction of composite of wulung bamboo chacoal particles with epoxy matrix is composite with 25% of volume fraction which the value is 0.478. (3) composite of wulung bamboo charcoal particles which has the highest average breaking strength is composite with 45% of volume fraction that the value is 0.25 joules. (4) composite of wulung bamboo charcoal particles which has the highest average ductility value is composite with 35% of volume fraction which the value is 0.0032 joule/mm2.

SIFAT MEKANIS

KOMPOSIT

PARTIKEL ARANG BAMBU WULUNG BERMATRIK EPOXY

DENGAN FRAKSI VOLUME 25%, 35% DAN 45%

SKRIPSI

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Diajukan oleh :

PUGUH RATINO PRASETYA

NIM : 135214090

PROGRAM STUDI TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2017

MECHANICAL PROPERTIES OF

WULUNG BAMBOO

CHARCOAL PARTICLES COMPOSITE WITH EPOXY

MATRIX ON 25%, 35% AND 45% VOLUME FRACTION

FINAL PROJECT

Submitted For The Partial Fulfillment Of The Requirements For The Degree Of Engineering Of

Mechanical Engineering Study Program

By :

PUGUH RATINO PRASETYA

Student Number : 135214090

MECHANICAL ENGINEERING STUDY PROGRAM

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2017

INTISARI

Tujuan penelitian ini adalah: (1) Mengetahui laju keausan komposit berpenguat partikel arang bambu wulung bermatrik epoxy pada berbagai fraksi volume. (2) Mengetahui nilai koefisien gesek komposit berpenguat partikel arang bambu wulung bermatrik epoxy pada berbagai fraksi volume. (3) Mengetahui kekuatan impak komposit berpenguat partikel arang bambu wulung bermatrik epoxy pada berbagai fraksi volume.

Penelitian ini dilaksanakan di Laboratorium Ilmu Logam Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta. Sedangkan untuk pengujian keausan dilaksanakan di Laboratorium Bahan Teknik Jurusan Teknik Mesin, Universitas Gajah Mada Yogyakarta. Penelitian ini menggunakan partikel bambu wulung sebagai penguat pada komposit. Variasi fraksi volume penguat yang digunakan pada komposit adalah sebesar 25%, 35% dan 45%.

Berdasarkan hasil penelitian, dapat disimpulkan bahwa: (1) Laju keausan spesifik komposit partikel arang bambu wulung bermatrik epoxy yang memiliki angka keausan paling mendekati dengan angka keausan kampas rem pembanding adalah komposit dengan fraksi volume 45% sebesar 2,729×10-8 mm2/kg. (2) Koefisien gesek komposit partikel arang bambu wulung yang paling tinggi adalah komposit dengan fraksi volume 25% sebesar 0,478. (3) Komposit partikel arang bambu yang memiliki tenaga patah rata-rata paling tinggi adalah komposit dengan fraksi volume 45% sebesar 0,25 joule. (4) Komposit partikel arang bambu wulung yang memiliki harga keuletan rata-rata paling besar adalah komposit dengan fraksi volume 35% sebesar 0,0032 joule/mm2.

Kata kunci: komposit, komposit partikel, partikel arang, partikel arang bambu, resin epoxy, kampas rem.

ABSTRACT

The purpose of this research are : (1) to know wear rate of composite reinforced of wulung bamboo charcoal particles with epoxy matrix on various volume fractions. (2) to know the value of coefficient friction composite reinforced of wulung bamboo charcoal particles with epoxy matrix on various volume fractions. (3) to know impact strength of composite reinforced of wulung bamboo charcoal particles with epoxy matrix on various volume fractions.

This research was carried out in Metal Science Laboratory of Mechanical Engineering Study Program, Faculty of Science and Technology, Sanata Dharma University, Yogyakarta. For wear testing carried out in Materials Engineering Laboratory of Mechanical Engineering Study Program, Gadjah Mada University, Yogyakarta. This research use wulung bamboo particles as composite reinforced. Variations in the volume fraction of the reinforced used in composites are 25%, 35% and 45%.

Based on result of the research, it can be concluded that : (1) the specific wear rate of composite of wulung bamboo charcoal particles with epoxy matrix which has the closest to the wear rate of brake canvass is a composite with 45% of volume fraction which the value is 2,729×10-8 mm2/kg. (2) the highest value of coefficient friction of composite of wulung bamboo chacoal particles with epoxy matrix is composite with 25% of volume fraction which the value is 0.478. (3) composite of wulung bamboo charcoal particles which has the highest average breaking strength is composite with 45% of volume fraction that the value is 0.25 joules. (4) composite of wulung bamboo charcoal particles which has the highest average ductility value is composite with 35% of volume fraction which the value is 0.0032 joule/mm2.

Keywords: composite, particle composite, charcoal particle, bamboo charcoal particle, epoxy resins, brake canvass.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus, atas segala berkat dan karunia-Nya yang melimpah sehingga penulis dapat menyelesaikan skripsi ini.

Selama melakukan penelitian ini, penulis banyak mendapat bantuan, masukkan, dan perhatian dari banyak pihak sehingga penelitian ini dapat selesai tepat pada waktunya. Oleh karena itu penulis ingin menyampaikan penghargaan dan terima kasih kepada:

1. Sudi Mungkasi, S.Si., M.Math.Sc, Ph.D.,Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, M.T., Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

3. Budi Setyahandana, S.T., M.T., selaku Dosen Pembimbing Skripsi. 4. Wibowo Kusbandono, S.T., M.T., selaku Dosen Pembimbing Akademik. 5. Prasetyo dan Yeni Ratnanti selaku orang tua dari penulis yang selalu memberi

semangat dan dukungan kepada penulis. 6. Theresia Pradella selaku adik dari penulis.

7. Seluruh keluarga penulis yang tidak dapat disebutkan satu persatu.

8. Monica Septiani Eka Yunitasari selaku kekasih dari penulis yang selalu memberi semangat dan motivasi.

9. Sigit Tri Ratna, Eko Romadhoni, Ekin Theophilus B, Hamdani Dimas, Era Yoska, Yuga Indrawan, sebagai teman-teman seperjuangan selama berkuliah. 10.Hamdani Dimas, Era Yoska, Sigit Tri Ratna sebagai teman seperjuangan dalam

penelitian ini.

11.Teman-teman Teknik Mesin angkatan 2013.

12.Seluruh staff pengajar dan laboran Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta yang telah mendidik dan memberikan ilmu pengetahuan kepada penulis.

13.Serta semua pihak yang tidak mungkin disebutkan satu persatu.

Penulis menyadari bahwa masih banyak kekurangan-kekurangan yang perlu diperbaiki dalam penelitian ini. Untuk itu penulis mengharapkan masukan dan kritik serta saran dari berbagai pihak untuk menyempurnakannya. Semoga penelitian ini dapat bermanfaat, baik bagi penulis maupun pembaca. Terima kasih.

Yogyakarta, 10 Juli 2017

Penulis

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN TUGAS AKHIR ... v

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI ... vi

INTISARI ... vii

ABSTRACT ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xvi

BAB I PENDAHULUAN ... 1

1.1Latar Belakang ... 1

1.2Rumusan Masalah ... 3

1.3Tujuan Penelitian ... 3

1.4Batasan Masalah ... 3

1.5Manfaat Penelitian ... 3

BAB II DASAR TEORI ... 5

2.1Pengertian Komposit ... 5

2.2Penggolongan Komposit ... 6

2.2.1 Penggolongan Menurut Penguat... 6

2.2.2 Penggolongan Menurut Matrik... 7

2.3Bagian Utama Komposit ... 8

2.3.1. Fase Pengikat (Matrik) ... 8

2.3.2. Fase Penguat (Reinforcement) ... 10

2.3.3. Bahan Tambahan ... 13

2.4Komposit Berpenguat Partikel ... 14

2.5Sistem Rem ... 15

2.5.1. Rem Tromol... 16

2.5.2. Rem Cakram ... 17

2.5.3. Standar Keamanan Kampas Rem ... 18

2.6 Fraksi Volume ... 29

2.7 Uji Keausan ... 20

2.8 Uji Impak ... 21

2.9 Koefisien Gesek ... 23

2.10 Tinjauan Pustaka ... 23

BAB III METODE PENELITIAN ... 25

3.1.Skema Penelitian ... 25

3.2.Persiapan Penelitian ... 26

3.2.1.Alat-alat Yang Digunakan ... 26

3.2.2.Bahan-bahan Komposit Berpenguat Partikel Arang Bambu ... 32

3.3.Perhitungan Fraksi Volume Komposit ... 33

3.4.Proses Pembuatan Benda Uji Komposit Berpenguat Partikel Arang Bambu ... 35

3.4.1.Proses Mencetak Komposit ... 35

3.4.2.Standar Ukuran Benda Uji ... 36

3.5.Metode Pengujian ... 38

3.5.1.Uji Keausan ... 38

3.5.2.Uji Impak ... 40

3.5.3.Uji Koefisien Gesek ... 41

BAB IV HASIL DAN PEMBAHASAN ... 43

4.1.Hasil Pengujian ... 43

4.1.1.Keausan ... 43

4.1.2.Koefisien Gesek ... 46

4.1.3.Impak ... 51

BAB V PENUTUP ... 56

5.1.Kesimpulan ... 56

5.2.Saran ... 57

DAFTAR PUSTAKA ... 58

DAFTAR GAMBAR

Gambar 2.1 Bentuk-bentuk Penyusunan Serat ... 6

Gambar 2.2 Komposit Berlapis ... 7

Gambar 2.3 Komposit Partikel ... 7

Gambar 2.4 Bentuk-bentuk Penguat ... 11

Gambar 2.5 Orientasi Arah Serat ... 12

Gambar 2.6 Partikel Sebagai Penguat Komposit ... 12

Gambar 2.7 Serpihan Sebagai Penguat Komposit ... 13

Gambar 2.8 Katalis (Epoxy Hardener)... 14

Gambar 2.9 Release Agent ... 14

Gambar 2.10 Grafik Perbandingan Temperatur Kampas vs Koefisien Gesek .. 16

Gambar 2.11 Sepatu Rem dan Kampas Rem ... 17

Gambar 2.12 Pad Rem Cakram ... 18

Gambar 2.13 Pengujian Keausan Dengan Metode Ogoshi ... 21

Gambar 2.14 Skema Pada Uji Impak ... 22

Gambar 2.15 Mekanisme Pengujian Koefisien Gesek ... 23

Gambar 3.1 Diagram Alir Metode Penelitian ... 25

Gambar 3.2 Oven ... 26

Gambar 3.3 Jangka Sorong ... 26

Gambar 3.4 Cetakan ... 27

Gambar 3.5 Gelas Ukur... 27

Gambar 3.6 Timbangan Digital... 28

Gambar 3.7 Gergaji Besi ... 28

Gambar 3.8 Mikroskop ... 29

Gambar 3.9 Mesin Uji Keausan ... 29

Gambar 3.10 Mesin Milling ... 30

Gambar 3.11 Mesin Skrap ... 30

Gambar 3.12 Blender ... 31

Gambar 3.13 Mesin Uji Impak ... 31

Gambar 3.14 Resin Epoxy dan Resin Harderner ... 32

Gambar 3.15 Mencari Serat Bambu ... 33

Gambar 3.16 Partikel Arang Bambu ... 33

Gambar 3.17 Sket Benda Uji Impak ... 37

Gambar 3.18 Sket Benda Uji Koefisien Gesek dan Keausan ... 37

Gambar 3.19 Komposi Sebelum Dipotong ... 38

Gambar 3.20 Benda Uji Impak ... 38

Gambar 3.21 Benda Uji Koefisien Gesek dan Keausan ... 38

Gambar 3.22 Mesin Uji Keausan Oghosi High Speed Universal Wear Testing Machine (Type OAT-U) ... 39

Gambar 3.23 Mikroskop ... 39

Gambar 3.24 Mesin Uji Impak Charpy ... 41

Gambar 3.25 Mencari Nilai Koefisien Gesek ... 42

Gambar 4.1 Pengausan Terhadap Benda Uji Komposit Menggunakan Metode Oghosi ... 43

Gambar 4.2 Grafik Perbandingan Laju Keausan Spesifik ... 45

Gambar 4.3 Pengujian Koefisien Gesek ... 47

Gambar 4.4 Nilai Koefisien Gesek ... 50

Gambar 4.5 Grafik Tenaga Patah Rata-rata ... 53

Gambar 4.6 Grafik Harga Keuletan Rata-rata... 54

DAFTAR TABEL

Tabel 2.1 Perbedaan Sifat Polimer Termoplastik dan Polimer Termoseting .... 10

Tabel 4.1 Data Hasil Pengujian Keausan ... 44

Tabel 4.2 Data Hasil Perhitungan Keausan... 44

Tabel 4.3 Data Hasil Pengujian Koefisien Gesek Kampas Rem ... 47

Tabel 4.4 Data Hasil Pengujian Koefisien Gesek Resin Murni ... 48

Tabel 4.5 Data Hasil Pengujian Koefisien Gesek Komposit 25% ... 48

Tabel 4.6 Data Hasil Pengujian Koefisien Gesek Komposit 35% ... 49

Tabel 4.7 Data Hasil Pengujian Koefisien Gesek Komposit 45% ... 49

Tabel 4.8 Data Hasil Pengujian Impak Resin Murni ... 52

Tabel 4.9 Data Hasil Pengujian Impak Komposit 25% ... 52

Tabel 4.10 Data Hasil Pengujian Impak Komposit 35% ... 52

Tabel 4.11 Data Hasil Pengujian Impak Komposit 45% ... 53

BAB I PENDAHULUAN

1.1. Latar Belakang

Bambu adalah jenis tumbuhan yang tergolong dalam rumput-rumputan dengan rongga dan ruas dibatangnya dan berbentuk tubular (Lopez dan Shanley, 2004). Bambu merupakan tumbuhan serba guna yang hampir semua bagiannya dapat dimanfaatkan bagi kebutuhan manusia. Menurut Duryatmo (2000), setidaknya ada 600 jenis barang kebutuhan manusia yang berbahan baku dari bambu.

Bambu memiliki manfaat penting bagi kehidupan baik dari segi ekologi maupun ekonomi. Secara ekologi bambu dapat berperan dalam penahan erosi, membantu penyaringan limbah merkuri serta sumber penyedia air tanah. Menurut Berlian dan Rahayu (1995) akar tanaman bambu dapat berfungsi sebagai penahan erosi. Bambu yang banyak tumbuh di pinggir sungai dan jurang berperan penting dalam mempertahankan kelestarian tempat tersebut. Akar tanaman bambu juga dapat berperan dalam menangani limbah beracun seperti merkuri. Akar tanaman bambu menyaring air yang terkena limbah merkuri melalui serabut-serabut akarnya. Akar bambu juga dapat menampung mata air sehingga bermanfaat sebagai sumber penyedia air.

Secara ekonomi Menurut Berlian dan Rahayu (1995) pemanfaatan bambu di Indonesia sekitar 80% batang bambu dimanfaatkan untuk bidang konstruksi, kerajinan, perabotan, serta keperluan lainnya. Dengan banyaknya manfaat yang dimiliki bambu tidak heran bambu adalah tumbuhan yang berperan penting bagi kehidupan manusia, namun saat ini pemanfaatan bambu hanya sebatas untuk dijadikan bahan kerajinan dan bidang konstruksi. Dengan pesatnya perkembangan teknologi dan perkembangan ilmu pengetahuan sekarang ini pemanfaatan bambu haruslah menjadikannya suatu bahan untuk berinovasi dalam peranan suatu kemajuan teknologi. Saat ini penelitian tentang bambu masih sangat kurang, sehingga pemanfaatan bambu sangatlah terbatas. Maka dari itu penulis ingin meneliti dan

memanfaatkan bambu untuk diolah dan dimanfaatkan sebagai penguat untuk bahan tambahan komposit sebagai alternatif pengganti kampas rem.

Saat ini bahan utama dari kampas rem ialah asbes/asbestos. Penggunaan bahan asbes pada kampas rem memiliki beberapa keunggulan diantaranya ialah, lebih kuat, tahan api dan panas, dan harganya lebih terjangkau. Dibalik keunggulan-keunggulan yang dimiliki asbes ternyata ada temuan yang mengejutkan, yang menyatakan bahwa debu asbes memiliki efek yang membahayakan bagi kesehatan manusia. Ketika asbes mengalami kerusakan, hal tersebut dapat membuat serat asbes terlepas ke udara menjadi debu. Jika debu-debu tersebut terhirup atau tertelan, efek yang akan ditimbulkan sangat buruk bagi kesehatan manusia.

Setelah mengetahui dampak buruk dari asbes, peneliti tertarik untuk mencari dan mencoba mengganti bahan asbes dengan bahan yang lebih alami dan tidak membahayakan bagi kesehatan manusia. Penulis tertarik menggunakan bahan dari partikel arang bambu untuk dijadikan komposit berpenguat partikel arang bambu sebagai pengganti kampas rem dengan resin epoxy sebagai pengikat. Komposit itu sendiri merupakan gabungan dua macam bahan atau lebih dengan sifat yang berbeda, sehingga membentuk suatu bahan dengan sifat yang merupakan gabungan dari komponen penyusunya. Berikut ini adalah beberapa keunggulan komposit :

1. Mempunyai kekuatan dan kekakuan yang tinggi.

2. Komposit dapat dirancang sedemikian rupa sehingga dapat terhindar dari korosi. 3. Dapat memberikan penampilan dan kehalusan pernukaan yang lebih baik.

1.2. Rumusan Masalah

Salah satu faktor yang mempengaruhi sifat mekanis komposit adalah bahan penyusunnya. Agar mendapatkan sifat mekanis yang baik dari komposit maka harus memperhatikan beberapa faktor. Salah satu faktor tersebut adalah komposisi fraksi penguat komposit. Maka dari itu rumusan masalah yang diteliti dalam tugas akhir ini adalah bagaimana pengaruh fraksi volume partikel arang bambu wulung terhadap nilai koefisien gesek, laju keausan dan kekuatan impak.

1.3. Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui :

a. Mengetahui laju keausan komposit berpenguat partikel arang bambu wulung bermatrik epoxy pada berbagai fraksi volume.

b. Mengetahui nilai koefisien gesek komposit berpenguat partikel arang bambu wulung bermatrik epoxy pada berbagai fraksi volume.

c. Mengetahui kekuatan impak komposit berpenguat partikel arang bambu wulung bermatrik epoxy pada berbagai fraksi volume.

1.4. Batasan Masalah

Batasan masalah yang dibahas pada penelitian ini adalah :

a. Pengujian yang dilakukan pada komposit adalah mencari nilai koefisien gesek, keausan dan kekuatan impak.

b. Bahan penguat komposit adalah partikel arang bambu dengan fraksi volume sebesar 25%, 35%, dan 45%.

c. Matrik yang digunakan sebagai bahan pengikat adalah resin epoxy.

1.5. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat sebagai berikut :

b. Dapat dikembangkan dan dimanfaatkan sebagai membuka usaha pembuatan komposit kampas rem dengan menggunakan partikel arang bambu dengan matrik epoxy.

c. Menambah wawasan bagi penulis dan bermanfaat bagi pembaca yang natinya akan mengambil tugas akhir tentang komposit.

BAB II

DASAR TEORI

2.1. Pengertian komposit

Komposit merupakan penggabungan dua macam bahan atau lebih dengan fase yang berbeda. Fase pertama disebut matrik yang berfungsi sebagai pengikat, sedangkan fase kedua disebut reinforcement yang berfungsi memperkuat bahan komposit secara keseluruhan. Tujuan dibuatnya komposit yaitu memperbaiki sifat mekanik atau sifat spesifik tertentu, mempermudah desain yang sulit pada manufaktur, keleluasaan dalam bentuk dan desain yang dapat menghemat biaya produksi, dan menjadikan bahan lebih ringan.

Dalam karakteristiknya, komposit mempunyai keunggulan dan kekurangan. Menurut (Jones, R.M, 1975: 1) bahan komposit memiliki beberapa keunggulan yaitu : 1. Kerapatannya rendah (ringan)

2. Komposit dapat dirancang untuk terhindar dari korosi.

3. Bahan komposit dapat menghasilkan penampilan dan kehalusan permukaan yang baik.

4. Bahan komposit dimungkinkan untuk mendapatkan sifat-sifat yang lebih baik dari keramik, logam, dan polimer.

5. Komposit dapat di atur sedemikian rupa tergantung terhadap kegunaan. Sedangkan kekurangan dari komposit adalah :

1. Sifat anisotropik yaitu sifat mekanik bahan dapat berbeda antara lokasi yang satu dengan lokasi yang lain tergantung arah pengukuran.

2. Banyak bahan pengikat atau matrik komposit terutama polimer cenderung tidak aman terhadap serangan zat-zat kimia atau larutan tertentu.

3. Proses pembuatan komposit cukup memakan waktu yang lama.

2.2. Penggolongan Komposit

Penggolonan komposit dapat dibedakan menurut matrik pengikat dan penguatnya.

2.2.1.Penggolongan Menurut Penguat

Penggolongan komposit menurut penguatnya secara umum dapat dikelompokkan ke dalam tiga jenis (Jones, 1975).

1. Komposit Serat

Komposit jenis ini menggunakan serat sebagai bahan penguatnya (dapat berupa serat organik maupun serat serat sintetik) yang memiliki kekuatan dan kekakuan lebih besar bila dibandingkan dengan bahan pengikat (matrik). Bahan penguat yang digunakan dapat berupa serat sintetik (polimer / keramik) atau logam. Sedangkan untuk serat organik dapat berupa serat jerami, kapas, wol, enceng gondok, serat pisang, dll. Agar dapat membentuk komposit yang baik, komponen penguat harus memiliki modulus elastisitas yang lebih tinggi daripada matrik itu sendiri.

Penyusunan serat dalam komposit memiiki beberapa metode yaitu dengan cara disusun secara acak, memanjang/sejajar, dan menbentuk seperti anyaman. Panjang serat pembuatan komposit sangat berpengaruh terhadap kekuatan dan keuletan. Umumnya ada dua penggunaan serat dalam campuran komposit yaitu serat pendek dan serat panjang. Skema penyusunan komposit serat dapat dilihat pada Gambar 2.1.

Gambar 2.1 Bentuk-bentuk Penyusunan Serat (a) Memanjang (b) Acak (c) Anyaman

2. Komposit Lamina

untuk mendapatkan sifat – sifat yang baru seperti kekakuan korosi, kekuatan, sifat termal, dll. Skema penyusunan komposit lamina dapat dilihat pada Gambar 2.2.

Gambar 2.2 Komposit Berlapis

3. Komposit Partikel

Komposit jenis ini menggunakan partikel sebagai penguatnya. Partikel didistribusikan secara acak sehingga mengisi seluruh ruang secara merata pada matrik. Partikel yang digunakan biasanya terbuat dari bahan metal atau dari bahan non-metal. Skema penyusunan komposit partikel dapat dilihat pada Gambar 2.3.

Gambar 2.3 Komposit Partikel

2.2.2.Penggolongan Menurut Matrik

Menurut jenis matrik yang digunakan, komposit dapat dibedakan menjadi tiga, yaitu (Jones, 1975) :

Pada komposit ini, matrik yang digunakan adalah logam sedangkan bahan pengguatnya dapat berupa partikel keramik atau fiber dari logam, keramik dan serat karbon.

2. Ceramic Matrix Composite (CMC)

Komposit jenis ini menggunakan keramik sebagai matriknya. Keramik memiliki sifat–sifat yang cukup menarik seperti kekakuan, kekerasan dan kekuatan tekan yang sangat tinggi serta kerapatan yang rendah. Bahan ini juga memiliki kelemahan yaitu ketangguhan dan tegangan tarik rendah. Selain itu pembuatan komposit dengan matrik keramik sangat sulit dan memerlukan biaya cukup mahal.

3. Polymer Matrix Composite (PMC)

Komposit jenis ini adalah yang paling banyak digunakan karena selain mudah pada saat proses pembuatan, harga pembuatanya relatif lebih murah. Bahan pengguat dari komposit ini dapat berupa fiber, partikel, dan flake. Yang masing-masing dibedakan lagi menjadi bahan organik dan metal.

2.3. Bagian Utama Komposit

Komposit merupakan penggabungan dua macam bahan atau lebih yaitu matrik sebagai pengikat dan reinforcement sebagai penguat dengan fase yang berbeda. Penggabungan fase-fase tersebut menghasilkan material baru dengan unjuk kerja lebih baik daripada fase penyusunya.

2.3.1.Fase Pengikat (Matrik)

Matrik merupakan komponen penyusun utama komposit dan berfungsi sebagai pengikat terhadap fase penguat. Selain itu matrik berfungsi sebagai pelindung dari kerusakan external. Fungsi lain dari matrik ialah sebagai teransfer beban dan mendistribusikan beban kepada serat yang memiliki modulus kekuatan lebih tinggi. Selain itu matrik berfungsi sebagai pengikat fase reinforcement pada posisinya saat proses pembuatan komposit.

kurang baik, maka transfer beban yang akan diterima penguat tidak akan terdistribusi dengan sempurna. Hal ini dapat mengakibatkan kegagalan berupa lepasnya ikatan antara matrik dengan penguat.

1. Polimer

Polimer merupakan plastik dengan molekul-molekul tungal penyusun polimer dikenal dengan istilah monomer (Flora, 2012). Monomer memiliki ikatan kovalen tak jenuh atau ikatan ganda. Produk polimer memiliki cakupan yang sangat luas sehingga mudah ditemukan pada kehidupan sehari-hari. Polimer juga telah mengambil peranan penting dalam perkembangan teknologi. Hal tersebut dikarenakan polimer memiliki beberapa keunggulan sifat-sifat seperti mudah dibentuk dan ringan. Polimer dapat dibedakan menurut klasifikasi dan karakteritiknya, yaitu:

a. Polimer Termoseting

Polimer termoseting adalah polimer yang mempunyai sifat tahan terhadap panas. Jika polimer ini dipanaskan, maka tidak dapat meleleh. Sehingga tidak dapat dibentuk ulang kembali. Susunan polimer ini bersifat permanen pada bentuk cetak pertama. Bila polimer ini terjadi kerusakan, maka tidak dapat diperbaiki kembali.

Polimer termoseting memiliki sifat-sifat khusus sebagai berikut: 1. Keras dan kaku

2. Jika dipanaskan akan mengeras

3. Tidak dapat dibentuk ulang/sukar untuk didaur ulang 4. Tahan terhadap asam basa

Contoh polimer termoseting adalah: melamin, epoxy resin, poliester. b. Polimer Termoplastik

Polimer termoplastik memiliki sifat-sifat khusus sebagai berikut: 1. Berat molekul kecil

2. Tidak tahan terhadap panas/suhu tinggi 3. Jika dipanaskan akan melunak/meleleh 4. Mudah untuk diregangkan

5. Fleksibel

6. Dapat dibentuk ulang (daur ulang)

Contoh polimer termoplastik adalah: polietilena (PE), polivinilklorida (PVC), polipropena (PP), polistirena.

Tabel 2.1 Perbedaan Sifat Polimer Termoplastik dan Polimer Termoseting

Polimer Termoplastik Polimer Termoseting

1.Mudah diregangkan 2.Fleksibel

3.Melunak/meleleh jika dipanaskan 4.Titik leleh rendah

5.Dapat dibentuk ulang

1.Keras dan kaku 2.Tidak fleksibel

3.Mengeras jika dipanaskan 4.Tidak meleleh jika dipanaskan 5.Tidak dapat dibentuk ulang

2.3.2.Fase Penguat (Reinforcement)

Penguat dalam komposit merupakan fase dimana harus memiliki beberapa keunggulan dibandingkan dengan matrik. Fungsi utama penguat adalah sebagai penanggung beban utama pada komposit.

Penguat pada komposit dapat berbentuk : 1. Serat

Gambar 2.4 Bentuk-bentuk Penguat (Santoso, 2007)

1. Serat

Penggunaan serat pada komposit biasanya berupa serat berbentuk bulat, segitiga dan heksagonal. Serat yang sering digunakan dapat berupa serat sintetis maupun serat fiber. Fungsi utama serat adalah sebagai penopang kekuatan dari komposit, sehingga tinggi rendahnya kekuatan komposit sangat tergantung dari serat yang digunakan. Beban yang dikenakan pada komposit mulanya diterima oleh matrik dan diteruskan kepada serat, sehingga serat akan menahan beban sampai beban maksimum. Oleh karena itu serat harus mempunyai tegangan tarik modulus elastisitas yang lebih tinggi dibandingkan matrik penyusun komposit.

Kekuatan suatu komposit dapat diatur pada presentase jumlah campuran antara serat dengan matriks. Pada umumnya semakin banyak jumlah serat pada campuran, maka kekuatan komposit akan bertambah.

a. Faktor Orientasi Serat

Faktor orientasi serat dapat menentukan kekuatan suatu bahan komposit. Secara umum penyusunan serat pada komposit dapat dibedakan sebagai berikut:

i. Unidirectional

Serat disusun secara searah satu sama lain, sehingga didapatkan kekuatan dan kekuatan optimal pada arah penyusunan serat. Sedangkan kekuatan paling lemah terjadi pada tegak lurus penyusunan arah serat.

ii. Bidirectional

iii. Isotropic

Penyusunan serat dilakukan secara acak. Sifat dari susunan ini adalah isotropic, yaitu kekuatan pada satu titik pengujian mempunyai kekuatan yang sama.

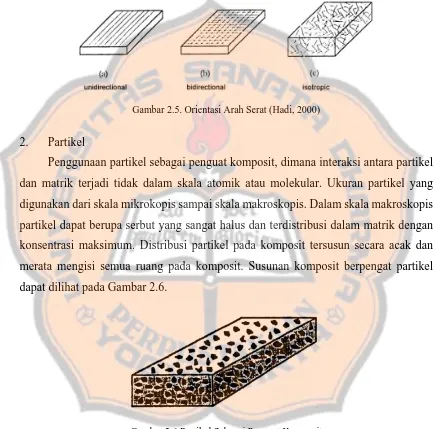

Gambar 2.5. Orientasi Arah Serat (Hadi, 2000)

2. Partikel

Penggunaan partikel sebagai penguat komposit, dimana interaksi antara partikel dan matrik terjadi tidak dalam skala atomik atau molekular. Ukuran partikel yang digunakan dari skala mikrokopis sampai skala makroskopis. Dalam skala makroskopis partikel dapat berupa serbut yang sangat halus dan terdistribusi dalam matrik dengan konsentrasi maksimum. Distribusi partikel pada komposit tersusun secara acak dan merata mengisi semua ruang pada komposit. Susunan komposit berpengat partikel dapat dilihat pada Gambar 2.6.

Gambar 2.6 Partikel Sebagai Penguat Komposit

3. Serpihan

terbuat dari mika mineral (silika K dan Al) dan digunakan sebagai penguat pada plastik. Susunan komposit berpenguat serpihan dapat dilihat pada Gambar 2.7.

Gambar 2.7 Serpihan Sebagai Penguat Komposit

2.3.3.Bahan Tambahan 1. Katalis

Katalis (catalyst) didefinisikan sebagai suatu zat kimia yang dapat menaikkan laju reaksi dan terlibat di dalam reaksi kimia walaupun zat itu sendiri tidak ikut bereaksi secara permanen. Peningkatan laju reaksi ini diakibatkan oleh adanya jalur reaksi baru yang diciptakan dengan energi aktivasi yang lebih rendah, sehingga katalis dapat berfungsi mengarahkan reaksi ke arah reaksi yang diinginkan.

Pencampuran katalis dan resin harus sesuai dengan takaran yang sudah di tentukan, hal ini dimaksudkan untuk menghindari panas yang berlebih pada saat menggunakan katalis. Komposisi campuran antara resin dengan katalis adalah 1:1 atau 2:1.

Peningkatan aktivitas katalis mempunyai beberapa keunggulan, yaitu: a. Laju reaksi yang tinggi untuk kondisi operasi yang sama.

b. Laju reaksi yang ekuivalen tetapi hasil reaksi yang lebih banyak atau reaktor yang lebih kecil.

Gambar 2.8 Katalis (Epoxy Hardener)

2. Release agent

Release agent atau zar pelapis yang berfungsi untuk mencegah lengketnya

produk pada saat proses pencetakan. Untuk menghindari lengketnya produk dengan cetakan, cetakan harus dilapisi dengan release agent sebelumnya. Pelapisan release agent pada cetakan sangat mudah, yaitu dengan cara di oleskan menggunakan kuas

secara merata pada cetakan. Release agent yang dapat digunakan antara lain: waxes (semir), mirror glaze, oli, dan sebagainya. Contoh release agent dapat dilihat pada

Gambar 2.9.

Gambar 2.9 Relase agent

2.4. Komposit Berpenguat Partikel

digunakan dapat berbentuk beberapa macam seperti bulat, kubik, heksagonal atau berbentuk tidak beraturan. Akan tetapi bentuk partikel pada umumnya berdimensi sama.

Komposit partikel umumnya digunakan sebagai penguat pada komposit matrik keramik dan komposit matrik logam. Distribusi partikel di dalam matrik tersusun secara acak dan merata, sehingga komposit yang dihasilkan akan memiliki sifat isotropik. Menggunakan bahan komposit partikel memiliki keunggulan seperti, bahan komposit partikel tahan terhadap ketahanan aus, tidak mudah retak dan memiliki daya ikat yang baik terhadap matrik pengikat.

Dalam pembuatan komposit partikel ada beberapa kemungkinan kombinasi yang dapat dilakukan untuk membuat komposit partikel yaitu (Jones,R.M):

a. Nonmetalic in nonmetalic composites

Kombinasi komposit ini tidak menggunakan matrik dan penguat yang berasal dari bahan logam. Contoh sederhananya adalah beton, komposit jenis ini menggunakan semen sebagai pengikat (Matrik) menggunakan kerikil dan pasir sebagai penguat (Reinforcement).

b. Metalic in nonmetallic composites

Komposit ini disusun menggunakan partikel logam yang berada dalam matrik nonlogam. Contoh kompost jenis ii adalah partike logam yang dimasukan dalam resin termoset.

c. Nonmetallic in metallic composites

Kombinasi jenis ini menggunakan partikel non logam seperti keramik yang dapat dimasukan ke dalam matrik logam. Dari paduan tersebut menghasilkan bahan yang disebut cermen.

2.5. Sistem Rem

penting pada kendaraan dan berfungsi sebagai alat keselamatan untuk menjamin pengendaraan yang aman.

Prinsip kerja sistem rem adalah mengubah energi kinetik menjadi energi panas untuk menghentikan kendaraan. Rem bekerja disebabkan oleh adanya sistem gabungan penekanan melawan sistem gerak putar. Efek pengereman diperoleh dari adanya gesekan yang timbul antar dua objek.

Gesekan antara tromol dengan kampas rem (brake lining) akan dipengaruhi oleh temperatur kampas itu sendiri. Gesekan akan berkurang dan gaya pengereman menrun ketika tromol dan kampas telah menjadi panas/pada suhu tinggi. Jika suhu pada kampas rem dan tromol tinggi, hal tersebut dapat mengakibatkan nilai koefisien gesek pada kampas rem menurun. Untuk lebih jelasnya dapat dilihat pada Gambar 2.10.

Gambar 2.10 Grafik Perbandingan Temperatur Kampas vs Koefisien Gesek

2.5.1.Rem Tromol

Rem tromol (drum brake) adalah salah satu jenis rem yang digunakan pada kendaraan. Pada umumya rem tromol digunakan sebagai rem belakang, sedangkan rem depan menggunakan rem cakram (disc brake).

1. Sepatu Rem dan Kampas Rem

Sepatu rem (brake shoe) memiliki bentuk setengah lingkaran dan berpasangan. Sepatu rem biasanya dibuat dari plat baja. Sedangkan untuk kampas rem harus memiliki beberapa sifat mekanis seperti, kampas rem harus dapat menahan panas/suhu tinggi, memiliki ketahanan aus yang baik dan harus memiliki nilai koefisien gesek yang tinggi. Koefisien gesek pada kampas rem sedapat mungkin tidak terpengaruh oleh keadaan turun naiknya temperatur dan kelembaban yang silih berganti. Pada umumnya kampas rem terbuat dari campuran dari fiber metalic dengan brass, lead, plastic. Bentuk dari sepatu rem dan kampas rem dapat dilihat pada Gambar 2.11.

Gambar 2.11 Sepatu Rem dan Kampas Rem

2.5.2.Rem Cakram

Rem cakram (disc brake) pada dasarnya terdiri dari cakram yang terbuat dari besi tuang. Rem cakram mempunyai batasan pembuatan pada bentuk dan ukuranya. Ukuran disc pad agak terbatas, hal tersebut dikarenakan karena disc pad memberikan energi

yang terbatas pada sistem pengereman. Sehingga perlu menambahkan tekanan hidraulis yang lebih besar untuk mendapatkan daya pengereman yang efisien.

1. Pad Rem Cakram

celah pada permukaan, hal tersebut dimaksudkan untuk memudahkan pengecekan keausan pada pad. Bentuk pad rem cakram dapat dilihat pada Gambar 2.12.

Gambar 2.12 Pad Rem Cakram

2.5.3.Standar Keamanan Kampas Rem

Kampas rem harus memiliki standar keamanan untuk menjamin keselamatan dan berkendara dengan nyaman. Kampas rem dirancang sedemikian rupa agar memenuhi persyaratan keamanan, ketahanan dan dapat mengerem dengan halus. Selain itu kampas rem harus memiliki koefisien gesek tinggi, keausan kecil, kuat dan dapat menyerap getaran.

Untuk menjamin keselamatan dan keamana saat berkendara, kampas rem harus memiliki standar acuan spesifikasi teknik. Adapun persyaratan spesifikasi teknik yang harus dimiliki kampas rem adalah sebagai berikut (www.stopcobrake.com/en/file/en.pdf/SAEJ661) (ascited in Panama, 2011):

a. Nilai kekerasan kampas rem sesuai standar keamanan 68-105 (Rockwell R). b. Ketahanan pada suhu tinggi 360 ℃, dan 250 ℃ untuk pemakaian secara

terus-menerus.

c. Nilai keausan kampas rem adalah (5 x 10-4 – 5 x 10-3 mm2/kg).

d. Koefisien gesek sebesar 0,14 – 0,27.

f. Konduktivitas termal 0,12 – 0,8 W.m.0K.

g. Tekanan spesifik sebesar 0,17 – 0,98 joule/g. 0C.

h. Kekuatan geser 1300 – 3500 N/cm2.

i. Kekuatan perpatahan 480 – 1500 N/cm2.

2.6. Fraksi Volume

Bahan komposit dibuat untuk memparbaiki sifat-sitat dari bahan panyusunya. Pembuatan bahan komposit bertujuan untuk meningkatkan sifat-sifat mekanik tertentu. Pada komposit serat presentase penguat menentukan kekuatan komposit, seperti regangan dan kekuatan tarik yang meningkat. Serat yang bersifat getas tetapi memiliki kekuatan tarik yang tinggi dipadukan dengan matrik yang memiliki regangan yang besar. Perpaduan tersebut dapat menghasilkan suatu bahan yang lebih baik dari bahan panyusunya.

Presentase jumlah volume penguat mempengaruhi karakteristik dari komposit yang dihasilkan. Fraksi volume penguat dalam komposit merupakan parameter penting dalam mengatur kekuatan komposit yang dihasilkan. Pada umumnya fraksi volume reinforcement bahan komposit memiliki besaran presentase sebesar 20% sampai 60%,

tergantung bahan penguat yang digunakan dan menyesuaikan dengan kebutuhan. Fraksi volume (%) adalah aturan perbandingan untuk pencampuran volume penguat (Reinforcement) dan volume matrik sebagai bahan pembentuk komposit terhadap volume total komposit. Penggunaan istilah fraksi volume mengacu pada jumlah persentase (%) volume bahan penguat yang digunakan dalam proses pembuatan komposit. Berikut ini adalah perhitungan menentukan fraksi volume komposit:

Volume Komposit (Vc)

�� = ��+�� (2.1)

2.7. Uji Keausan

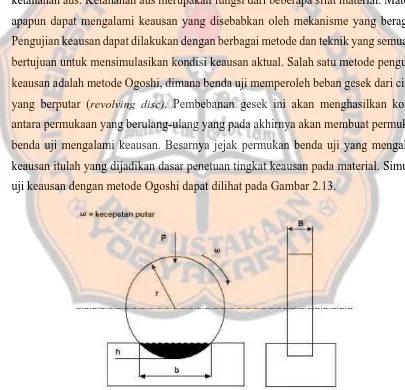

Keausan adalah hilangnya sejumlah lapisan permukaan material karena adanya gaya gesekan antara permukaan padatan benda lain. keausan umumnya diartikan sebagai hilangnya material sebagai akibat interaksi mekanik dua permukaan yang bergerak dan dibebani. Sifat yang dimiliki material terkadang membatasi kinerjanya. Namun demikinan, jarang sekali kinerja suatu material hanya ditentukan oleh satu sifat, tetapi lebih kepada kombinasi dari beberapa sifat. Salah satu contohnya adalah ketahanan aus. Ketahanan aus merupakan fungsi dari beberapa sifat material. Material apapun dapat mengalami keausan yang disebabkan oleh mekanisme yang beragam. Pengujian keausan dapat dilakukan dengan berbagai metode dan teknik yang semuanya bertujuan untuk mensimulasikan kondisi keausan aktual. Salah satu metode pengujian keausan adalah metode Ogoshi, dimana benda uji memperoleh beban gesek dari cincin yang berputar (revolving disc). Pembebanan gesek ini akan menghasilkan kontak antara permukaan yang berulang-ulang yang pada akhirnya akan membuat permukaan benda uji mengalami keausan. Besarnya jejak permukan benda uji yang mengalami keausan itulah yang dijadikan dasar penetuan tingkat keausan pada material. Simulasi uji keausan dengan metode Ogoshi dapat dilihat pada Gambar 2.13.

Keterangan:

P : Beban h : Kedalaman penggerusan

r : Jari-jari revolving disc (mm) b : Lebar penggerusan B : Lebar revolving disc (mm) ω : Kecepatan putar

Dari Gambar 2.13 diperoleh persamaan untuk menghitung laju keausan spesifik sebuah material yaitu:

r = jari-jari revolving disc (mm) Po = beban pengausan (kg)

Lo = jarak tempuh pada proses pengausan (mm)

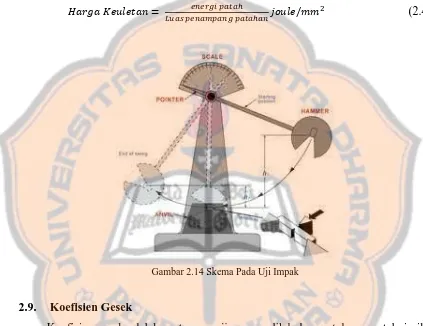

2.8. Uji Impak

Uji impak adalah uji yang dilakukan dengan menggunakan pembebanan yang cepat (rapid loading) atau secara tiba-tiba. Uji ini bertujuan untuk mengetahui sifat mekanis material terhadap beban impak atau kejut. Pengujian impak merupakan suatu upaya untuk mensimulasikan kondisi operasi material yang sering ditemui dalam perlengkapan konstruksi dan transportrasi dimana beban tidak selamanya terjadi secara perlahan-lahan melainkan bisa saja beban datang secara tiba-tiba. Simulasi uji impak dapat diihat pada Gambar 2.14.

Persamaan yang digunakan untuk pengujian impak dapat dituliskan sebagai berikut:

����������ℎ=�.�(cos� −cos�)����� (2.3) dengan : G = berat beban pendulum(bandul) / massa dikalikan percepatan gravitasi

(N)

� = sudut ayun/sudut yang dibentuk pendulum tanpa beban (benda uji)

� = sudut ayun akhir/ sudut yang dibentuk pendulum setelah mematahkan benda uji.

Harga keuletan material dapat di cari menggunakan rumus sebagai berikut : �������������= ����������ℎ

�����������������ℎ�������/��2 (2.4)

Gambar 2.14 Skema Pada Uji Impak

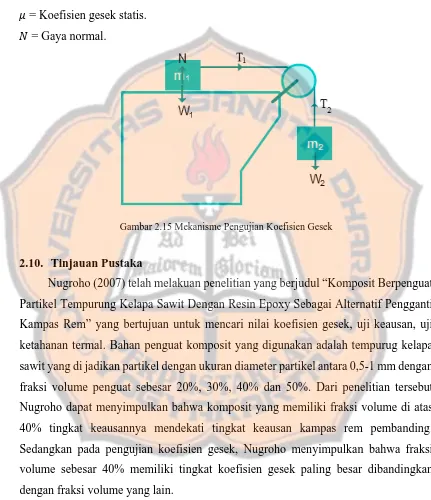

2.9. Koefisien Gesek

Koefisien gesek adalah suatu pengujian yang dilakukan untuk mengetahui nilai maksimum suatu benda sebelum benda tersebut bergerak terhadap tarikan beban. Gesekan terjadi ketika suatu benda melakukan gaya pada benda yang lain sejajar dengan permukaan singgung, dengan arah berlawanan terhadap gerak benda lain.

Gaya gesek statis adalah gesekan antara dua benda yang tidak bergerak relatif satu sama lain. Koefisien statis umumnya dinotasikan dengan (��). Koefisien gesek statis dinotasikan dengan (��) dikalikan dengan gaya normal (N). Maka untuk mencari gaya gesek statis (��) dapat menggunakan persamaan sebagai berikut:

dengan:

�� = Gaya gesek.

� = Koefisien gesek statis.

� = Gaya normal.

Gambar 2.15 Mekanisme Pengujian Koefisien Gesek

2.10. Tinjauan Pustaka

Nugroho (2007) telah melakuan penelitian yang berjudul “Komposit Berpenguat Partikel Tempurung Kelapa Sawit Dengan Resin Epoxy Sebagai Alternatif Pengganti Kampas Rem” yang bertujuan untuk mencari nilai koefisien gesek, uji keausan, uji ketahanan termal. Bahan penguat komposit yang digunakan adalah tempurug kelapa sawit yang di jadikan partikel dengan ukuran diameter partikel antara 0,5-1 mm dengan fraksi volume penguat sebesar 20%, 30%, 40% dan 50%. Dari penelitian tersebut Nugroho dapat menyimpulkan bahwa komposit yang memiliki fraksi volume di atas 40% tingkat keausannya mendekati tingkat keausan kampas rem pembanding. Sedangkan pada pengujian koefisien gesek, Nugroho menyimpulkan bahwa fraksi volume sebesar 40% memiliki tingkat koefisien gesek paling besar dibandingkan dengan fraksi volume yang lain.

fraksi volume serbuk tempurung kelapa sawit terhadap laju keausan dan koefisien gesek. Dari penelitian tersebut didapati kesimpulan bahwa harga maksimum dari koefisien gesek terjadi pada komposit dengan fraksi volume sebesar 40%. Sedangkan untuk pengujian keausan dapat disimpulkan bahwa fraksi volume penguat yang paling mendekati keausan dari benda pembanding adalah dengan fraksi volume sebesar 40%.

Prisma (2012) telah melakukan penelitian yang berjudul “Pemanfaatan Serbuk Bambu Sebagai Alternatif Material Kampas Rem Non-Asbestos Sepeda Motor” yang bertujuan untuk mengetahui dan membandingkan angka keausan dan angka kekerasan pada komposit kampas rem berbahan serbuk bambu dengan kampas rem pembanding Indoparts. Berdasarkan hasil penelitian yang telah di lakukan Prisma, dapat di simpulkan bahwa pada hasil pengujian keausan sampel kampas rem, angka keausan yang paling mendekati dengan angka keausan kampas rem pembanding Indoparts adalah sampel kampas rem dengan komposisi serbuk bambu sebesar 35%.

BAB III

METODE PENELITIAN

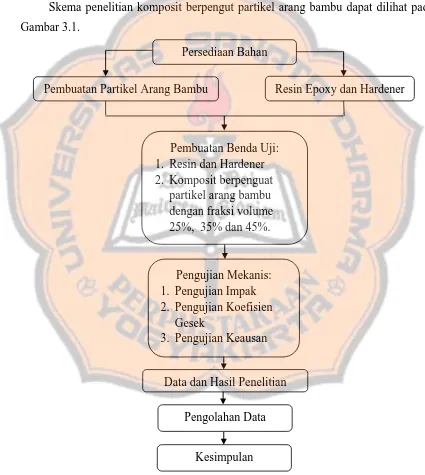

3.1. Skema Penelitian

Skema penelitian komposit berpengut partikel arang bambu dapat dilihat pada Gambar 3.1.

Gambar 3.1 Diagram Alir Metode Penelitian Persediaan Bahan

Pembuatan Partikel Arang Bambu Resin Epoxy dan Hardener

Pembuatan Benda Uji: 1. Resin dan Hardener 2. Komposit berpenguat

partikel arang bambu dengan fraksi volume 25%, 35% dan 45%.

Pengujian Mekanis: 1. Pengujian Impak 2. Pengujian Koefisien

Gesek

3. Pengujian Keausan

Data dan Hasil Penelitian

Pengolahan Data

Kesimpulan

3.2. Persiapan Penelitian 3.2.1.Alat-alat yang digunakan

Alat-alat yang digunakan untuk melakukan penelitian ini adalah sebagai berikut: 1. Oven

Oven digunakan untuk proses pengarangan partikel bambu. Bentuk dari oven dapat dilihat pada Gambar 3.2.

Gambar 3.2 Oven

2. Jangka Sorong

Jangka sorong digunakan untuk mengukur dimensi komposit yang akan dipotong. Bentuk dari jangka sorong dapat dilihat pada Gambar 3.3.

Gambar 3.3 Jangka Sorong

Dalam proses pembuatan komposit, cetakan yang digunakan terbuat dari kaca dengan dimensi 25 x 10 x 1,5 cm. Bentuk dari cetakan dapat dilihat pada Gambar 3.4.

Gambar 3.4 Cetakan

4. Gelas Ukur

Gelas ukur digunakan untuk memudahkan mengukur volume komposit yang akan dicetak. Bentuk dari gelas ukur dapat dilihat pada Gambar 3.5.

Gambar 3.5 Gelas Ukur

Timbangan digital digunakan untuk memudahkan menghitung massa partikel arang bambu yang akan digunakan untuk penguat komposit. Bentuk dari timbangan digital sorong dapat dilihat pada Gambar 3.6.

Gambar 3.6 Timbangan Digital

6. Gergaji Besi

Gergai besi digunakan untuk memotong komposit sesuai dengan standar benda uji. Bentuk dari gergaji besi dapat dilihat pada Gambar 3.7.

Gambar 3.7 Gergaji Besi

Mikroskop digunakan untuk melihat lebar keausan pada benda uji yang telah dilakukan pengujian keausan. Bentuk dari mikroskop dapat dilihat pada Gambar 3.8.

Gambar 3.8 Mikroskop

8. Mesin Uji Keausan

Pengujian keausan terhadap benda uji dilakukan menggunkan mesin uji keausan Oghoshi High Speed Universal Wear Testing Machine (type OAT-U). Bentuk dari mesin uji keausan dapat dilihat pada Gambar 3.9.

Gambar 3.9 Mesin Uji Keausan

Mesin milling digunakan untuk meratakan permukaan komposit, agar dimensi pada komposit sama rata. Bentuk dari mesin milling dapat dilihat pada Gambar 3.10.

Gambar 3.10 Mesin Milling

10. Mesin Skrap

Mesin skrap digunakan untuk membuat takik pada benda uji impak. Bentuk dari mesin mesin skrap dapat dilihat pada Gambar 3.11.

Gambar 3.11 Mesin Skrap

Blender digunakan untuk menghancurkan/menghaluskan arang bambu menjadi partikel. Bentuk dari blender dapat dilihat pada Gambar 3.12.

Gambar 3.12 Blender

12. Mesin Uji Impak

Pengujian impak dilakukan menggunakan mesin uji Impak Charphy GOTECH GT-7045 TAIWAN, R.O.C. Bentuk dari mesin uji impak dapat dilihat pada Gambar 3.13.

Gambar 3.13 Mesin Uji Impak

Untuk membuat komposit berpenguat partikel arang bambu diperlukan bahan-bahan sebagai berikut:

a. Resin Epoxy dan Katalis

Resin yang digunakan dalam penelitian ini adalah resin epoxy. Resin ini memiliki ciri-ciri fisik berwarna putih bening. Pencampuran antara resin dengan katalis menggunakan perbandingan 1:1.

Gambar 3.14 Resin Epoxy dan Epoxy Hardener

b. Partikel Arang Bambu

Pada penelitian ini penguat yang digunakan adalah partikel arang bambu. Partikel arang bambu di peroleh dengan langkah-langkah sebagai berikut:

1. Batang bambu yang telah dipotong berdasarkan ruas tulangnya kemudian dibelah menjadi bagian-bagian kecil menggunakan parang.

2. Setelah menjadi bagian-bagian kecil, selanjutnya batang bambu ditumbuk menggunakan palu untuk mencari seratnya. Keterangan selanjutnya dapat dilihat pada Gambar 3.15.

3. Setelah diperoleh serat bambu, kemudian kadar air pada bambu dihilangkan dan diarangkan dengan cara di oven pada suhu 200 0� selama dua jam.

4. Serat bambu dihaluskan menjadi partikel menggunakan blender yang telah disiapkan.

6. Setelah disaring, partikel arang bambu siap untuk digunakan sebagai penguat komposit. Untuk lebih jelas, dapat dilihat pada Gambar 3.16.

Gambar 3.15 Mencari Serat Bambu Gambar 3.16 Pertikel Arang Bambu

3.3. Perhitungan Fraksi Volume Komposit

Langkah pertama untuk menghitung fraksi volume komposit adalah mencari massa jenis (�) arang bambu. Berikut ini adalah langkah-langkah dan perhitungan untuk mencari massa jenis arang bambu:

1. Batang bambu dipotong menjadi bagian-bagian kecil. Hal ini dilakukan agar bambu yang dipotong muat dimasukan ke dalam gelas ukur.

2. Bambu yang telah dipotong kemudian diarangkan untuk menghilangkan kadar airnya.

3. Bambu yang telah diarangkan, ditimbang kemudian dicatat.

4. Arang Bambu dilapisi dengan cat semprot anti air (secara merata dan tipis). Hal ini dilakukan untuk mencegah air masuk ke dalam pori-pori bambu ketika dimasukan ke dalam air.

5. Air diisikan kedalam gelas ukur yang telah disiapkan. Volume air pada gelas ukur dihitung dan dicatat (�� ).

7. Massa jenis arang bambu dihitung dengan menggunakan rumus sebagai berukut: a. Menghitung massa jenis arang bambu:

�= �

dengan demikian, massa jenis arang bambu:

� =8,72��

15��

= 0,58 ��/��

Setelah mengetahui massa jenis arang bambu, langkah selanjutnya adalah mencari fraksi volume total komposit. Perhitungan fraksi volume komposit berdasarkan perhitungan volume total. Untuk variasi fraksi volume yang dibuat adalah sebesar 25%, 35% dan 45%.

b. Menghitung volume cetakan:

�������� = ���

= 25 × 10 × 1,5

= 375 ��3 = 375 ��

Dengan asumsi volume total komposit 300 ml.

c. Menghitung volume total komposit.

1. Fraksi volume 25% partikel arang bambu:

2. Fraksi volume 35% partikel arang bambu:

��������� = 10035 × 300 × 0,58

= 60,9 ����

������= 32100,5× 300

= 97,5 ��

�ℎ������� = 32100,5× 300

= 97,5 ��

3. Fraksi volume 45% partikel arang bambu:

��������� = 10045 × 300 × 0,58

= 78,3 ����

������= 27100,5× 300

= 82,5 ��

�ℎ������� = 27100,5× 300

= 82,5 ��

3.4. Proses Pembuatan Benda Uji Komposit Berpenguat Partikel Arang Bambu

3.4.1.Proses Mencetak Komposit

Proses pembuatan komposit dilakukan dengan menggunakan metode hand lay-up, yaitu dengan cara menuangkan adonan komposit ke dalam cetakan. Proses

pembuatan benda uji komposit dilakukan secara serentak dan disesuaikan dengan variasi fraksi volume komposit yang telah dihitung sebelumnya. Berikut ini adalah langkah-langkah pembuatan benda uji komposit:

2. Langkah kedua adalah mempersiapkan bahan-bahan yang akan digunakan untuk mencetak benda uji komposit, seperti : resin epoxy, hardener dan partikel arang bambu.

3. Setelah melakukan persiapan tersebut langkah selanjutnya adalah membersihkan cetakan dari debu dan kotoran. Kemudian dilakukan pelapisan cetakan menggunakan release agent secara merata. Hal ini dilakukan untuk mencegah komposit sukar dilepas dari cetakan.

4. Resin dan hardener yang telah dihitung kemudian dituangkan kedalam gelas ukur. Setelah itu partikel arang bambu dimasukkan kedalam campuran resin dan hardener. Adonan diaduk sampai campuran merata. Pengadukan dilakukan secara perlahan untuk meminimalisir timbulnya void pada adonan.

5. Adonan dituangkan kedalam cetakan yang telah dipersiapkan. Penuangan adonan dilakukan secara perlahan agar tidak mengakibatkan void.

6. Adonan komposit diratakan, diusahakan rata-rata air.

7. Kemudian pada ujung sisi dalam cetakan diberi kawat. Hal ini dimaksudkan untuk memudahkan proses pengangkatan komposit dari cetakan.

8. Langkah-langkah pada poin 4-7 diulangi untuk mencetak variasi fraksi volume yang berbeda.

9. Adonan didiamkan hingga mengering dalam kurun waktu 24 jam. 10. Setelah 24 jam komposit siap untuk diangkat dari cetakan.

3.4.2.Standar Ukuran Benda Uji

Setelah mengetahui standar ASTM dan ukuran benda uji yang digunakan pada setiap pengujian, langkah selanjutnya adalah melakukan pemotongan benda uji untuk setiap pengujian. Langkah-langkah pemotongan benda uji adalah sebagai berikut: 1. Alat-alat yang digunakan untuk memotong benda uji dipersiapkan, seperti: gergaji

besi, tanggem, jangka sorong, penggaris, mesin milling. 2. Bahan komposit yang akan dipotong disiapkan.

3. Benda uji dipotong sesuai standar ASTM A370 untuk pengujian impak. Sedangkan untuk pengujian koefisien gesek dan keausan digunakan ukuran panjang 30 mm, tinggi 10 mm dan lebar 30 mm. Keterangan lebih lanjut dapat dilihat pada Gambar 3.17 dan Gambar 3.18.

4. Bagian pinggir komposit yang terdapat kawat dipotong.

5. Permukaan komposit diratakan menggunakan mesin milling. Langkah ini dilakukan diseluruh permukaan komposit.

6. Setelah rata, komposit dipotong menggunakan gergaji besi. Untuk lebih jelas dapat dilihat pada Gambar 3.19, Gambar 3.20, Gambar 3.21.

Gambar 3.17 Sket Benda Uji Impak

Gambar 3.19 Komposit Sebelum Dipotong Gambar 3.20 Benda Uji Impak

Gambar 3.21 Benda Uji Koefisien Gesek dan Keausan

3.5. Metode Pengujian

3.5.1.Uji Keausan

Uji keausan dilaksanakan di laboratorium mekanika bahan Universitas Gajah Mada Yogyakarta. Pengujian ini menggunakan alat uji keausan Oghoshi High Speed Universal Wear Testing Machine (type OAT-U). Alat pengujian keausan dapat dilihat pada Gambar 3.22. Langkah-langkah pengujian keausan adalah sebagai berikut: 1. Benda uji disiapkan dengan ukuran panjang 30 mm, tinggi 10 mm, lebar 30 mm. 2. Permukaan benda uji digosok menggunakan pensil. Hal tersebut dimaksudkan untuk

5. Pengerusan pada benda uji dilakukan selama 60 detik dengan beban tekan yang digunakan sebesar 2,12 kg. Jarak tempuh pengerusan selama 60 detik sepanjang 66,6 m.

6. Pengujian diakhiri dengan cara menekan tombol stop. 7. Benda uji dilepaskan dari penjepit.

8. Pengukuran lebar keausan (bo) dapat dilihat menggunakan mikroskop.

Gambar 3.22 Mesin Uji Keausan Oghosi High Speed Universal Wear Testing Machine

(Type OAT-U)

Untuk dapat menghitung laju keausan spesifik dapat dihitung menggunakan metode struktur mikro. Pembesaran lensa yang digunakan untuk melihat struktur mikro sebesar 50x. Alat yang digunakan untuk melihat struktur mikro dapat dilihat pada Gambar 3.23.

3.5.2.Uji Impak

Energi kejut yang dikenakan pada suatu bahan dapat di analogikan sebagai keuletan dari matarial tersebut. Prinsip dasar pengujian impak adalah dengan cara menggunakan ayunan beban yang dikenakan pada benda uji secara tiba-tiba (kejut). Energi yang diperlukan untuk mematahkan benda uji dihitung pada saat posisi pendulum awal dan pada saat posisi pendulum akhir (setelah menabrak benda uji). Pengujian impak dilakukan menggunakan mesin uji Impak Charphy GOTECH GT-7045 TAIWAN, R.O.C. Mesin uji impak dapat dilihat pada Gambar 3.24.

Langkah-langkah pengujian impak adalah sebagai berikut: 1. Sebelum melakukan pengujian, benda uji diukur dan dibuat sket. 2. Pendulum dinaikkan dan dikunci pada posisinya.

3. Jarum penunjuk sudut diatur didepan dial lengan ayun.

4. Pengunci pendulum dilepas, kemudian pendulum dibiarkan berayun tanpa beban (tanpa benda uji).

5. Sudut ayun awal/sudut yang dibentuk pendulum tanpa beban (�) diamati kemudian dicatat.

6. Benda uji diletakkan pada anvil (dudukan) dengan posisi takikan berada disisi belakang dan posisi dari benda uji dipastikan senter terhadap pendulum.

7. Langkah-langkah pada poin 2 dan 3 diulangi.

8. Pengunci pada pendulum ditarik hingga pendulum berayun dan mematahkan benda uji.

9. Sudut ayun akhir/sudut yang di bentuk pendulum setelah mematahkan benda uji

(�) diamati kemudian dicatat.

Gambar 3.24 Mesin Uji Impak Charpy

3.5.3.Uji Koefisien Gesek

Langkah-langkah mencari nilai koefisien gesek adalah sebagai berikut: 1. Benda uji disiapkan.

2. Alat-alat penguji disiapkan, seperti: pringan cakram, pemberat, timbangan, botol air mineral dan tali.

3. Benda uji diletakkan diatas piringan cakram, kemudian diikat dengan tali yang telah terhubung dengan beban.

4. Pemberat diletakkan diatas benda uji.

5. Pembebanan diberikan secara perlahan dan bertahap dengan cara air dituangkan kedalam wadah.

6. Poin ke-5 dilakukan sampai benda uji bergerak, kemudian berat beban ditimbang dan dicatat.

Besaran koefisien gesek dapat dihitung menggunakan rumus sebagai berikut: Menghitung benda uji pada posisi diam menggunakan rumus:

� = ��.� (3.2)

�� = �� .� (3.3)

Menghitung benda uji pada saat bergerak menggunakan rumus:

� =�� (3.4)

��.�= ��.�

��.�= ��.��.�

�� = ����

dengan:

�s = Koefisien gesek

ma = Massa benda uji + Massa pemberat

mb = Massa beban (bandul)

BAB IV

HASIL DAN PEMBAHASAN

4.1. Hasil Pengujian

Dari pengujian yang telah dilakukan diperoleh hasil berupa data yang diolah dan disajikan dalam bentuk tabel dan grafik. Selanjutnya dilakukan pembahasan untuk menganalisa data yang di peroleh dari hasil pengujian.

4.1.1.Keausan

Gambar 4.1 menunjukkan hasil uji keausan Oghoshi. Data yang diperoleh dari pengujian Oghoshi adalah menghitung lebar keausan pada benda uji kemudian diambil nilai rata-rata dari masing-masing sampel yang telah diuji. Selain menguji benda uji komposit, sebagai pembanding diuji juga kampas rem sepeda motor.

Gambar 4.1 Pengausan Terhadap Benda Uji Komposit Menggunakan Metode Oghoshi.

Setelah melakukan pengujian keausan pada benda uji, diperoleh data kemudian diolah dan disajikan dalam Tabel 4.1 – 4.2.

Tabel 4.1 Data Hasil Pengujian Keausan

Tabel 4.2 Data Hasil Perhitungan Keausan

Gambar 4.2 Grafik Perbandingan Laju Keausan Spesifik

Data yang diperoleh dari pengujian kemudian diolah dan disajikan dalam bentuk tabel. Data rata-rata dari setiap spesimen kemudian disajikan dalam bentuk grafik untuk mengetahui perbandingan laju keausan spesifik dari masing-masing spesimen. Dari tabel 4.2 dan gambar 4.2 ditunjukkan bahwa:

a. Kampas rem pembanding memiliki rata-rata lebar keausan sebesar 1,5158 mm dan laju keausan spesifik sebesar 8,570×10-8 mm2/kg.

b. Resin murni memiliki rata-rata lebar keausan sebesar 1,0158 mm dan laju keausan spesifik sebesar 2,566×10-8 mm2/kg.

c. Komposit partikel arang bambu dengan fraksi volume 25% memiliki rata-rata lebar keausan sebesar 0,8158 mm dan laju keausan spesifik sebesar 1,329×10-8 mm2/kg. d. Komposit partikel arang bambu dengan fraksi volume 35% memiliki rata-rata lebar

keausan sebesar 1,0105 mm dan laju keausan spesifik sebesar 2,506×10-8 mm2/kg. e. Komposit partikel arang bambu dengan fraksi volume 45% memiliki rata-rata lebar

keausan sebesar 1,0368 mm dan laju keausan spesifik sebesar 2,729×10-8 mm2/kg.

8,57E-08

Kampas rem Resin murni Komposit 25% Komposit 35% Komposit 45%

Berdasarkan data tersebut, komposit partikel arang bambu 45% memiliki rata-rata lebar keausan dan laju keausan spesifik paling besar dengan rata-rata-rata-rata lebar keausan sebesar 1,0368 mm dan laju keausan spesifik sebesar 2,729×10-8 mm2/kg. Nilai tersebut merupakan nilai yang paling mendekati dengan rata-rata lebar keausan dan laju keausan spesifik kampas rem pembanding, yaitu sebesar 1,5158 mm dan 8,570×10

-8 mm2/kg. Sedangkan komposit partikel arang bambu 25% memiliki rata-rata lebar

keausan paling kecil, dengan nilai sebesar 0,8158 mm dan laju keausan spesifik sebesar 1,329×10-8 mm2/kg. Sedangkan rata-rata lebar keausan dan laju keausan spesifik resin murni lebih besar jika dibandingkan dengan komposit partikel arang bambu 25% dan 35% dimana resin murni memiliki rata-rata lebar keausan sebesar 1,0158 mm dan laju keausan spesifik sebesar 2,566×10-8 mm2/kg.

Berdasarkan fakta tersebut dapat disimpulkan bahwa semakin banyak komposisi fraksi volume partikel arang bambu pada komposit maka semakin besar pula lebar keausan dan laju keausan spesifiknya (semakin cepat aus). Dalam penelitian ini nilai rata-rata lebar keausan dan laju keausan spesifik yang mendekati hasil pengujian keausan kampas rem pembanding adalah komposit partikel arang bambu 45% dengan nilai rata-rata lebar keausan sebesar 1,0368 mm dan laju keausan spesifik sebesar 2,729×10-8 mm2/kg.

4.1.2.Koefisien Gesek

Gambar 4.3 Pengujian Koefisien Gesek

Setelah dilakukan pengujian keofisien gesek maka diperoleh data yang disajikan dalam Tabel 4.3 – 4.7.

Tabel 4.3 Data Hasil Pengujian Koefisien Gesek Kampas Rem

Benda

Rata-rata 1023,92 481,25

Benda

Rata-rata 1010,39 473,75

Tabel 4.5 Data Hasil Pengujian Koefisien Gesek Komposit 25%

Benda

Tabel 4.6 Data Hasil Pengujian Koefisien Gesek Komposit 35%

Rata-rata 1008,06 441,25

Tabel 4.7 Data Hasil Pengujian Koefisien Gesek Komposit 45%

Benda

Gambar 4.4 Nilai Koefisien Gesek

Dari data yang telah diolah dan disajikan dalam bentuk tabel dan grafik, menjelaskan hal-hal sebagai berikut.

Gambar 4.4 menunjukkan bahwa:

a. Kampas rem pembanding memiliki rata-rata nilai koefisien gesek sebesar 0,470. b. Resin murrni memiliki rata-rata nilai koefisien gesek sebesar 0,468.

c. Komposit partikel arang bambu 25% memiliki rata-rata nilai koefisien gesek sebesar 0,478.

d. Komposit partikel arang bambu 35% memiliki rata-rata nilai koefisien gesek sebesar 0,437.

e. Komposit partikel arang bambu 45% memiliki rata-rata nilai koefisien gesek sebesar 0,459.

Kampas rem Resin murni Komposit

Berdasarkan data tersebut, komposit dengan partikel arang bambu 35% memiliki rata-rata nilai koefisien gesek paling rendah, dengan nilai rata-rata 0,435. Sedangkan untuk nilai rata-rata koefisien gesek terbesar adalah komposit partikel arang bambu 25%, dengan nilai rata-rata koefisien gesek sebesar 0,478. Koefisien gesek tersebut mengunguli nilai koefisien gesek dari kampas rem pembanding yang memiliki nilai koefisien gesek sebesar 0,470. Untuk nilai koefisien gesek komposit partikel arang bambu 45% dan resin murni memiliki nilai rata-rata dibawah nilai koefisien gesek dari kampas rem pembanding, dengan nilai rata-rarta koefisien gesek sebesar 0,459 untuk komposit partikel arang bambu 45% dan 0,468 untuk resin murni.

Berdasarkan data yang disajikan terlihat bahwa peningkatan nilai koefisien gesek terjadi pada komposit partikel arang bambu 25%, hal tersebut disebabkan oleh sifat partikel arang bambu yang lebih kasar. Sifat kekasaran yang dimiliki partikel arang bambu memiliki koefisien gesek yang lebih tinggi daripada kampas rem pembanding. Namun pada komposit partikel bambu 35% dan 45% mengalami penurunan nilai koefisien gesek. Hal tersebut disebabkan oleh massa spesimen yang lebih ringan daripada massa spesimen komposit partikel arang bambu 25%. Faktor lain yang mempengaruhi nilai koefisien gesek komposit partikel arang bambu 35% dan 45% menurun adalah permukan komposit yang tidak merata akibat proses pemotongan yang kurang sempurna.

4.1.3.Impak

Pengujian impak dilakukan untuk mengetahui tenaga patah dan harga keuletan suatu material. Setelah dilakukan pengujian maka diperoleh data yang kemudian diolah dan disajikan dalam Tabel 4.8 – 4.11.

Benda uji ��� � ��� � Tenaga Patah

Tabel 4.9 Data Hasil Pengujian Impak Komposit 25%

Benda uji ��� � ��� � Tenaga Patah

Tabel 4.10 Data Hasil Pengujian Impak Komposit 35%

Benda uji ��� � ��� � Tenaga Patah

Benda uji ��� � ��� � Tenaga Patah

Gambar 4.5 Grafik Tenaga Patah Rata-Rata

Dari gambar 4.5 ditunjukkan bahwa:

a. Resin murni memiliki tenaga patah rata-rata sebesar 0,33 joule.

b. Komposit partikel arang bambu dengan fraksi volume sebesar 25% memiliki tenaga patah rata-rata sebesar 0,23 joule.

c. Komposit partikel arang bambu dengan fraksi volume sebesar 35% memiliki tenaga patah rata-rata sebesar 0,23 joule.

d. Komposit partikel arang bambu dengan fraksi volume sebesar 45% memiliki tenaga patah rata-rata sebesar 0,25 joule.

0,33

Resin murni Komposit 25% Komposit 35% Komposit 45%

Dari data pengujian impak didapat hasil bahwa tenaga patah dari bahan komposit partikel arang bambu yang paling besar adalah komposit partikel arang bambu dengan fraksi volume sebesar 45% dengan nilai tengan patah sebesar 0,25 joule. Sedangkan untuk komposit partikel arang bambu dengan fraksi volume sebesar 25% dan 35% memiliki tenaga patah yang sama, yaitu sebesar 0,23 joule. Resin murni memiliki tenaga patah sebesar 0,33 joule dimana nilai tersebut merupakan tenaga patah paling besar dbandingkan komposit partikel arang bambu yang lainnya.

Gambar 4.6 Grafik Harga Keuletan Rata-Rata

Dari gambar 4.6 ditunjukkan bahwa:

a. Resin murni memiliki harga keuletan rata-rata sebesar 0,0039 joule/mm2.

b. Komposit partikel arang bambu dengan fraksi volume sebesar 25% memiliki harga keuletan rata-rata sebesar 0,0029 joule/mm2.

c. Komposit partikel arang bambu dengan fraksi volume sebesar 35% memiliki harga keuletan rata-rata sebesar 0,0032 joule/mm2.

0,0039

Resin murni Komposit 25% Komposit 35% Komposit 45%

d. Komposit partikel arang bambu dengan fraksi volume sebesar 45% memiliki harga keuletan rata-rata sebesar 0,0031 joule/mm2.

Berdasarkan data tersebut, komposit dengan fraksi volume sebesar 35% memiliki harga keuletan paling tinggi dibandingkan dengan komposit 25% dan 45%, yaitu sebesar 0,0032 joule/mm2. Diikuti dengan komposit dengan fraksi volume sebesar 45% sebesar 0,0031 joule/mm2. Sedangkan untuk harga keuletan terkecil adalah komposit dengan fraksi volume sebesar 25% yaitu sebesar 0,0029 joule/mm2. Resin murni yang tidak memiliki campuran penguat memiliki harga keuletan paling tinggi yaitu sebesar 0,0039 joule/mm2.