T.C.

YILDIZ TEKNĠK ÜNĠVERSĠTESĠ KĠMYA-METALÜRJĠ FAKÜLTESĠ

METALÜRJĠ VE MALZEME MÜHENDĠSLĠĞĠ BÖLÜMÜ

TOZ METALÜRJĠSĠ

TOZ METALÜRJĠSĠNE GĠRĠġ

• Toz metalürjisi; Metal tozlarının belirli oranlarda karıştırılarak , oda sıcaklığında, hassas kalıplarda, istenen teknik değerlere

uygun basınçlarda sıkıştırılması (presleme) ve kontrollü atmosferlerde fırınlanmasıyla (sinterleme) parça üretme

yöntemidir. Parçalardan beklenen diğer özelliklere ulaşmak için sinterlemeden sonra kalibrasyon, çapak alma, yağlama ve ısıl işlem gibi işlemler de yapılabilir.

• Toz metalürjisinin amacı; metal ve metalsel alaşımların

tozlarını ergitmeden, basınç ve sıcaklık yardımıyla, dayanıklı cisimler haline getirilmesidir. Sinterleme denilen bu ısıl işlem, ergitmenin yerini tutmakta ve kullanılan metal tozunun ergime noktasının altındaki bir sıcaklıkta yapılmaktadır. Eğer kullanılan toz bir karışım ise, sinterleme işlemi bu tozlardan en yüksek

ergime sıcaklığına haiz tozun ergime sıcaklığının altında yapılır. Sinterlenen tozlar 1 ila 4 mikron gibi gayet ince metal

• Dökümdeki oksidasyon, segregasyon, gaz absorbsiyonu, yüksek yoğunluk farkından dolayı alaşım güçlükleri gibi birçok sorun, toz metalurjisi yöntemi ile parça imalatında ortadan kalkar.

• Toz metalurjisi dökümle karşılaştırıldığında; kalite, tolerans, kontrolü, aşınma dayanımı bakımlarından daha üstün

bulunmakta ve birçok döküm hatalarını ortadan kaldırmaktır. T/M parçalarında çok daha az mekanik talaş kaldırma işlemi

TOZ METALURJĠSĠ SÜREÇLERĠ

• Toz metalurjisi tekniği temel olarak 3 kademedenoluşmaktadır.

1. 1.Toz üretimi,

2. 2.Presleme (Toz partiküllerini çeşitli işlemlerle tek parça komponent haline getirilmesi),

3. 3. Sinterleme ve gerekiyorsa ikincil işlemler ile nihai parça üretimi

Metallere Genelde BeĢ Türlü ġekil Verilebilir

• Talaşlı Şekillendirme

(Tornalama,Planyalama,Frezeleme ) • Döküm Yolu İle Şekil Verme

(Çelik Döküm,Demir Döküm ) • Plastik Şekil Verme

(Dövme,Haddeleme,Ekstrüzyon,Tel Çekme,Boru Üretimi ) • Toz Metalürjisi

(Takım çelikleri, sert madenler, matkap, kesici takımlar üretilir.) • Kaynak

TOZ METALURJĠSĠNĠN AVANTAJLARI

1. Talaşlı işlem gereksiniminin azaltılması veya tamamen azalması

2. Yüksek üretim hızı ve seri üretime yatkınlık 3. Karmaşık ve Grift parçaların üretimi

4. Çok geniş bir kompozisyon aralığında parça üretimi söz konusudur.

5. Wolfram(3400C), Molibden(2600C), Tantal(3000C), Platin(1770C),Titanyum gibi yüksek ergime noktalı

metallerin üretimi.

6. Malzeme yapısı özeldir.(yani malzeme yapısı ve gözeneklilik kontrol edilebilir.)

TOZ METALURJĠSĠNĠN AVANTAJLARI

7. Hurda malzemenin asgariye indirilmesi (pratik olarak malzeme savurganlığı yoktur)

8. Presleme ve sinterleme uygulanarak yüksek dayanımlı ve aşınmaya dayanıklı parçaların üretimi mümkündür.

9. Alışılmış yöntemlerle elde edilemeyen bazı özellikler çeşitli elemanların uygun oranlarda birleştirilmesiyle gerçekleşebilir. Olağanüstü mekanik sertlik ve aşınma dayanımı, sıvılara karşı yüksek geçirgenlik, mükemmel yağlama ve elektriksel temas özellikleri gibi.

TOZ METALURJĠSĠNĠN DEZAVANTAJLARI

1. Toleranslar, talaşlı işlemlere göre daha kabadır.

2. Mekanik ve fiziksel özellikler, bazı işlemler yapılmadıkça sınırlıdır.

3. İlk yatırım; yani takımlar , presler , sinter teçhizatı oldukça pahalıdır.Seri üretim yapılmazsa, amortisman değerleri

yüksektir.

4. Metal tozlarının maliyeti, ingot halinde üretilen malzemelerden daha yüksektir.

5. Parça boyutları, pres kapasitesine bağlıdır.parça boyutlarının sınırlı olması göreceli olarak yüksek maliyeti bir dezavantaj oluşturur.

TOZ METALURJĠSĠ ÜRÜNLERĠ

Toz metalürjisi ile imal edilen mamüller beş ana grupta sınıflandırılabilir.

• TalaĢlı ĠĢlemi Güç veya Yüksek Ergime Noktalı

Malzemelerden Yapılan Parçalar :

Toz metalurjisi modern anlamda ilk kez tungsten lamba

flamanları ve tungsten –karbür kesici üretiminde örnek olarak kullanılır.

• Ġki veya Daha Fazla Metalin Kombine Özelliklerinin Ġstendiği Parçalarda Toz Metalürjisi :

Bileşenlerin özelliklerini parçalara kazandırabilme

kabiliyetinden dolayı toz metalürjisi özel kullanım alanı olan veya bazı amaçlar için dizayn edilen parçaların üretiminde kullanılır.(Motor veya jeneratör parçaları bu amaçla bakır ve grafitten imal edilmektedir.)

TOZ METALURJĠSĠ ÜRÜNLERĠ

Yumuşak metal ,sert metal matrisli içinde dağıtılır.Elektrik anahtarı kontaklarında çoğunlukla bakır veya gümüş tungsten nikel veya

molibden iletkenlerinden biriyle birleştirilir.Bakır veya gümüş yüksek iletkenlik sağlarken yüksek ergime sıcaklığına sahip malzeme ark

esnasında ve devrenin kapalı olduğu süre boyunca ergimeye karşı direnç sağlar.

• Toz Metalürjisi Proseslerinin Diğer Proseslere Göre Üstün Özellik Sağladığı Ürünler:

Manyetik malzemelerin üretimi olarak verebiliriz.(Uçak Malzemeleri) • Yatak,Filtre,Basınç ve Sıvı Regülatör gibi Gözenekli ve Geçirgen

Ürünler :Toz ürünlerin büyük bir kısmını Cu veya Fe alaşımlarından

• Bu yataklar yağlamaya veya kullanımı esnasında bakıma ihtiyaç duyulduklarından dolayı otomotiv endüstrisinde ve ev aletlerinde yaygın olarak kullanılmaktadır.Sinter filtreleri hemen her boyutta gözeneğe sahip şekilde üretilebilirler ve en büyük gözenek çapı 2.5 mikron yada 0.025 mm kadardır.

• Diğer Proseslerde Üretilmesi Halinde AĢırı Miktarda TalaĢlı ĠĢleme Gereksinim Duyulan Grift Parçaların Üretiminde:

Küçük boyutlu dişlilerin büyük bir kısmı toz metalurjisi ile

üretilmektedir.Toz prosesleri ile elde edilen boyutsal hassasiyet ve yüzey bitirmesi kalitesi çoğu zaman ilave bir işlemi yeterlidir.Kam ve küçük manivela kolları grift parçalarda toz yöntemi ile oldukça ekonomik şekilde üretilmektedir

TOZ METALURJĠSĠ PARÇA ĠMALAT

YÖNTEMĠ NEDĠR ?

Toz metalürjisi ile parça üretimi ( T/M parçalar ) metal tozlarının uygun pres ve kalıplarda , oda sıcaklığında sıkıştırılması ve elde edilen parçaların uygun sıcaklıkta ve redükleyici bir atmosferde fırınlanması (sinterleme) prensibine dayanan talaşsız bir seri

imalat yöntemidir .

1-Toz karışımı hazırlama 2-Presleme

3-Sinterleme

4-Gerekiyorsa ikincil işlemler ve kalibrasyon da olmak üzere 3 veya 4 aşamada tamamlanır.

Toz karıĢımı hazırlama

Hammaddeler; bunlar çok kontrollü imal yöntemiyle elde edilen saf, uygun tane

boyut,şekil ve dağılımında metal veya alaşımı tozlarıdır. • Fe tozları

• Çelik tozları

• Paslanmaz çelik tozları, takım çelikleri tozları.

• Bakır tozları

• Bakır alaşımları tozları (pirinç , bronz v.b. )

• Gümüş tozları • Nikel tozları

• Nikel alaşımları tozları • Kobalt tozları

• Kalay tozları

• Alüminyum ve alüminyum alaşımları tozları

• Magnezyum alaşımları tozları • Tungsten tozları

TOZ METALÜRJĠSĠNDE KULLANILAN TOZLAR

-Demir Tozları-Düşük alaşımlı çelik tozları -Paslanmaz çelik tozları

-Takım çelikleri tozları -Bakır tozları

-Bakır alaşımları tozları -Gümüş tozları

-Nikel tozları

-Nikel alaşımları tozları -Kobalt tozları

-Kalay tozları

-Alüminyum ve alüminyum alaşımları tozları

86.3% 0.5% 1.4% 5.1% 6.1% 0.6% Demir ve Çelik Bakır Bakır Esaslı Aluminyum Pas. Çelik Kalay

Toz karıĢımı hazırlama

Önceden değişik yöntemlerle saf veya alaşımlı olarak

hazırlanmış metal tozları, imal edilecek parçanın kimyasal

kompozisyonunu sağlayacak oranlarda (ve baskıyı kolaylaştırıcı ve kalıp ömrünü artırıcı bazı kuru yağlayıcılarla birlikte)

harmanlanan tozlar özel olarak dizayn edilmiş karıştırıcılarla iyi ve homojen bir şekilde karıştırılır.

Parça Üretiminde ĠĢlem Kademeleri

• Harmanlama, İstenilen boyut, şekil ve bileşimdeki ham tozların, alaşım elemanları diğer ham tozlarla ve gerekli yağlayıcılarla

karıştırılması işlemidir.

• Presleme, Presleme genellikle oda sıcaklığında özel şekilde hazırlanmış çelik kalıpta yapılır. Tozun plastik şekil değiştirme

özelliğine göre 1-10 ton/cm2 arasında değişen basınç tatbik edilir.Tek

• Sinterleme, Preslenmiş parçaların mukavemet kazandığı yüksek

sıcaklıklar kullanılarak uygulanan ısıl işlem olarak tanımlanır. Sinterlemenin ana mekanizmaları yüzey ve hacim difüzyonudur.

• Sinterleme esnasında, birleştirme ve sıcaklık şartları istenilen özellikleri elde edebilmek için kontrol edilmelidir.

• Toz parçacıkların yüksek yüzey enerjileri aşılarak ya da ortadan kaldırılarak gerçekleşen sinterleme sonucu toz taneleri arasında tam ve mükemmel bağlar oluşur, bunun sonucunda iç yapıdaki gözeneklilik sıfıra düşer.

• Hacim başına düşen yüzey enerjisi toz parçacık çapının tersi ile doğru orantılı olduğundan, küçük toz parçacıkları büyüklere

Yapısal değişiklikler başlıca difüzyon prosesleri olan taşıma mekanizması ile sinterleme süresince boyun oluşumuyla

meydana gelir.

• Difüzyon mekanizması aktif atomların fazla olması nedeniyle yüksek sıcaklıklarda daha hızlı gerçekleşir.

Sinterlemede toz tanelerinin teması, boyun oluşumu ve tek tane haline gelme

• Preslenmiş parçalarda her toz tanesi üzerinde temas noktaları meydana gelir. Her bir temasta, katı-buhar ara yüzeyi oluşarak bir tane sınırı gelişir.

• Uzun süre sinterleme sonucunda iki partikülün tamamen birleşerek son çapı ilk çapının 1.26 katına eşit büyüklükte tek bir küresel forma dönüşme şekilde görülmektedir.

•

Ġsteğe bağlı iĢlemler (Ġkincil iĢlemler)

Toz metalurjik parça genellikle sinterlemeden sonra kullanıma hazırdır. Ekonomik bakımdan arzu edilmese de sinterleme

sonrası bazı işlemlere gerek duyulabilir.

• 1.İnfilitrasyon 6.Talaşlı imalat işlemi

• 2.Yağ emdirme 7.Çapak alma

• 3.Boyutlandırma 8.Birleştirme

• 4.İkinci presleme 9.Isıl işlem

• Ġnfilitrasyon

Parça içerisindeki birbirleri ile bağlantılı gözenekler, ana metalin sinterleme sıcaklığından daha düşük bir ergime sıcaklığına sahip bir alaşımla doldurulur. Mesela, bakır esaslı alaşımlar sinterleme esnasında demir esaslı parçalara sızarlar. İnfilitrasyon işlemi

parçaları sızdırmaz yapar ve mekanik özelliklerde artışa sebep olur. Ancak boyut hassaslığı azalır. İnfilitrasyon işlemi bazı ısıl işlemleri kolaylaştırır. Mesela, birbirine bağlı gözenek kalmadığı için yüzey sertleştirme işleminde sertlik derinliği kontrolü

kolaylaşır.

• Yağ emdirme

Sinterlenmiş parçalara yağ ve diğer metalik olmayan malzemeler emdirilerek korozyona karşı koruma artırılır. Kendi kendine

yağlamalı yataklar, sinterlenmiş gözenekli yataklara yağ emdirilmesi sonucu ve sadece T/M yöntemi ile üretilir.

• Boyutlandırma

Boyutlandırma sinterleme sonrası yapılan ilave presleme

işlemidir. Ana amaç, boyut hassasiyetini ve beraberinde yüzey kalitesini artırmaktır. Az miktarda plastik deformasyona ihtiyaç olduğu için orta büyüklükteki basınçlara ihtiyaç vardır.

• Ġkinci presleme

İstenilen mekanik ve manyetik özelliklerin sağlanmasında gerekli olan parça yoğunluğunu elde etmek için bir gözenek azaltma işlemi olan ikinci presleme kullanılır. Preslenmiş

parçanın 700–800°C arasında ön sinterlenmesi ile yağlayıcılar yanar ve yeniden kristalleşme meydana gelir. Pekleşme ve iç gerilmeler kaldırıldığından malzeme sünekliğini tekrar kazanır. İkinci preslemeden sonra parçalar ikinci defa sinterlenir.

• Buharlama iĢlemi

Bu işlem sadece demir esaslı parçalara uygulanabilir. Parçaları 550°C’ye kadar ısıtarak ve onları su buharına maruz bırakarak dış yüzeylerinde ve iç bağlantılı boşluklar boyunca ince bir Fe3O4 tabakası oluşturulur. Buharlama işlemi korozyon

mukavemeti, sertlik, basmaya karşı dayanım ve aşınma dayanımında artışa sebep olur.

• TalaĢlı imalat iĢlemi

Sinterlenmiş parçaların üretilmesindeki en önemli çekicilik

karmaşık şekiller ve dar toleransa sahip parçaların üretilebilmesi olmasına rağmen, bazı sınırlamalar bulunur. Bundan dolayı

frezeleme, delik delme (presleme doğrultusuna dik delikler), diş açma gibi talaşlı imalat operasyonları, kalıpta presleme ile elde edilemeyen şekillerin eldesinde kullanılır.

Sinterlenmiş metallerin talaşlı imalatı genellikle aynı

bileşimdeki döküm-dövme alaşımlarınkinden daha kolaydır.

Bundan dolayı kesme hızı ve kesme takımları optimum sonuçları almak için ayarlanmalıdır. Takım ömrünü artırmak için, MnS

gibi işlenebilirliği artırıcı katkılar toz ile karıştırılabilir.

Sinterleme sonrası bu katkılar yapı içerisinde düzgünce dağılmış olarak kalır ve mekanik özellikleri belirgince etkilemez.

• Çapak alma

Bu işlem, presleme ve talaşlı imalattan kaynaklanan çapakları almak için kullanılır. En yaygın metod tamburlamadır ve bazı durumlarda içinde aşındırıcı toz bulunan sıvı ortamlar kullanılır.

• BirleĢtirme

Karmaşık ve büyük parçalar birleştirme ile üretilebilir.

Difüzyonla birleştirme, sinter-birleştirme ve lazer kaynağı gibi birçok birleştirme tekniği vardır.

• Isıl iĢlem

Alaşımlarda faz dönüşümleri gözenek miktarına değil kimyasal bileşim ve alaşımın homojenliğine bağlıdır. Böylece

döküm-dövme alaşımlara uygulanan tüm ısıl işlemler sinterlenmiş malzemeler içinde uygulanabilir. Sertleştirme operasyonu önemli ölçüde mukavemeti ve aşınma direncini artırır, fakat süneklik azalır. Sinterlenmiş parçalarda karbürleme ve karbo-nitrürleme gibi yüzey sertleştirme işlemleri yaygınca kullanılır.

• Yüzey kaplama

İhtiyaç duyulduğu zaman, korozyondan korunma kaplama ile gerçekleştirilebilir. Fakat düşük yoğunluktaki parçalar kaplama öncesi elektrotun boşluklara girmesini önlemek için

TOZ METALURJĠSĠ PARÇALARININ

ÜRETĠMĠNDE KULLANILAN TOZLARIN

ġEKĠLLERĠ

• Küresel toz ( gaz atomize )

• b- Patatesvari toz döner atomizasyon veya döner elektrod sitemi ile elde edilen toz .

• c- Dendritik toz

• d- Çapraşık toz (su atomize ) • e- Süngervari toz

• f-g-h- Gevrek malzemeden mekanik ufalama ile elde edilmiş tozlar .

• Kimyasal Özellikler

1. Bileşim 2. Saflık

• Fiziksel Özellikler

1. Toz tane boyutu

2. Toz tane şekli 3. Akış hızı

4. Görünür yoğunluk 5. Sıkıştırılabilirlik 6. Sinterlenebilirlik

Tozların fiziksel özellikleri

• Toz tane boyutu

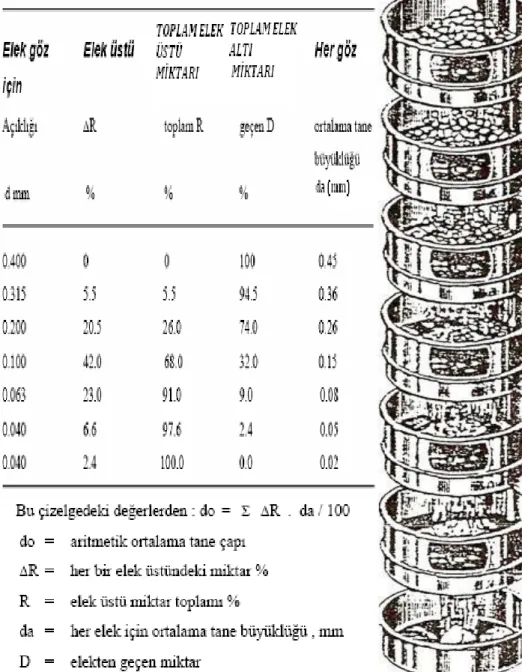

Tozların tane büyüklükleri genellikle elek analizi ölçüm tekniği ile yapılmaktadır. Elek büyüklüğü, delik büyüklüğü ile ölçülür. Elek büyüklüğü meş (mesh) ile belirtilir.

• Toz tane Ģekli

T/M işlemi için en uygun olan parçalar presleme yönünde düzgün boyutlara sahip olan parçalardır (silindirik, kare, dikdörtgen). Bunların baskıları nispeten basittir. Mükemmel küreler T/M yöntemi ile

üretilemez. Parçacık boyu ve şekli çok yakından ilgili iki faktördür. Parçacıklar tek

boyutlu (iğne, düzgün olmayan çubuk), iki boyutlu (dendritik, pul), üç boyutlu (küresel,

yumru, düzgün olmayan, köşeli, gözenekli) olarak

Tozların Fiziksel Özellikleri

• AkıĢ hızı

Küresel tozlar kolay akarken, pul şeklindeki tozlar düşük akış özelliği gösterirler ve düzgün olamayan şekilli bazı tozlar ise hiç akmazlar. Akış hızı 50gr. kuru tozun Hall hunisinden kendi

halinde akış zamanı diye tanımlanır.

• Görünür yoğunluk

Belli bir hacimdeki sıkıştırılmamış toz kütlenin ağırlığıdır.

Görünü r yoğunluk gr/cm3 olarak ifade edilir. Küresel tozlar en

yüksek, köşeli tozlar yüksek ve gözenekli tozlar ise düşük görünür yoğunluktadır.

• SıkıĢtırılabilirlik

Metal toz kütlelerinin, kolay sıkışabilme ve teorik yoğunluğa

yaklaşabilme derecesine sıkıştırılabilirlik denir. Düzgün olmayan şekilli tozlar zor sıkıştırılır. Bunun için yağlayıcılar kullanılarak şıkıştırma işlemi kolaylaştırılabilir. Buna karşın düzgün şekilli tozlar daha rahat sıkıştırılabilirler. Sıkıştırılabilirlik eşitlik (2.3) kullanılarak yoğunlaşma parametresi ile belirlenir

TOZ METAL ÜRETĠM YÖNTEMLERĠ

Metal tozlarının elde edilmesi için tozun şekline, büyüklüğüne ve saflığına etki edecek şekilde çeşitli toz üretim yöntemleri vardır. Başlıcalar şunlardır

:

• Mekanik Öğütme Yöntemi • Elektroliz

• Redüksiyon Yöntemi (kimyasal indirgeme) • Atomizasyon

• Döner Disk Yöntemi • Döner Elektrod (REP)

Yöntemi

• Vakum Atomizasyon Yöntemi

• Su Atomizasyon Yöntemi • Gaz Atomizasyon Yöntemi

METAL TOZ SEÇĠMĠ

• T/M kullanılan malzemeler saf metal ve alaşımları, karbon,

seramik, madenler, metal-metaloid tozların karışımlarıdır. Metal malzeme üretimi açısından ortalama boyutları birkaç mikrondan birkaç yüz mikrona kadar parçalanmış partiküller(parçacıklar) burada kısaca toz olarak tanımlanmıştır.

• Toz üretimi için toz malzemesinin gevrek ve sünek olmasına göre değişik yöntemler uygulanabilir. Elde edilen tozun biçimi uygulanan yönteme ve malzemeye bağlıdır; küresel, pul

biçiminde, dendritik veya süngerimsi olabilir.

• Bu üretim yöntemlerinin seçimi, malzemenin cinsine,

özelliklerine göre de değişebilir. Yöntem seçiminde ekonomik kârlılık da göz önüne alınır. Örneğin pirinç tozları atomizasyon yöntemiyle; Cu tozları kimyasal yolla (redüksiyon veya

Mekanik Toz Üretimi

• Katı ham malzeme öğütme uygulanarak mekanik pulverizasyonla toz haline getirilir.

Kabaca Mekanik Toz Üretim Yöntemleri ġunlardır;

a) Torna, freze, eğe, planya talaşı gibi talaş kaldırma yöntemiyle elde edilen parçaların öğütülerek toz haline getirilmesi.

b) Kırma; yeteri kadar gevrek olan malzemeler, kırma yoluyla elde edilir. Kırma işleminde çekiçler, döner kırıcılar ve çeneli

kırıcılar kullanılır.Bu öğütücü haznelere, malzeme, öğütücü

bilyalarla birlikte konmaktadır. Öğütülecek malzeme ile birlikte belli hacimdeki öğütücü bilyalar hazneye doldurulur.

Öğütme iĢlemi prensip olarak öğütülecek malzemenin kendisinden sert bir malzeme ile karıştırılıp aralarında bir darbenin meydana gelmesini sağlamaktır.

Mekanik Toz Üretimi

Bu işlem için en çok kullanılan yöntemde bilyalı değirmenlerdir. Bilyalı değirmenlerde dönme hızı veya devir sayısı öğütmenin

verimi açısından çok önemlidir. Çok hızlı dönmede bilyalar

cidarlara yapışacağından öğütme oranı azalır.

Çok yavaş dönmede ise bilya ve öğütülecek malzemede istenen darbe olayı gerekli düzeydeki boyutlara ulaşmayacaktır. İdeal dönme hızında bilyaların ve

malzemelerin en üst seviyeye çıkıp ordan düşmeleri gerekir.

Çok Bölümlü Öğütücüler

• Etkin bir öğütme işlemi için toz inceldikçe öğütmede bilya

çapının da küçültülmesi istenir. • Silindirik haznenin içi kabadan

inceye doğru üç ayrı öğütme bölgesine ayrılmıştır. Bu

bölmelerdeki ezici bilyalar da toz inceliğine uygun

çaplardadır. Toz inceldikçe karşı bölmeye aktarılmaktadır.

Silindir iki ucundan yataklanmış olup malzeme soldan girmekte ve sağ taraftan çıkmaktadır.

Ġnce Mekanik Öğütücüler (Atritörler)

• Bunlar çok ince öğütmenin dışında aynı zamanda iyi bir karıştırma ve mekanik alaşımlama amacı ile de kullanılırlar.

• İki önemli tipi helisel veya çubuklu karıştırıcı (kanatlı) tiplerdir. Şekilde çubuklu bir Atritör sistemi

görülmektedir. Dönen bir mil üzerine bağlanmış olan çubuklar malzemeye

çarparak inceltme ve

karıştırma işlemini sağlar.

Malzeme kapalı bir kap içinde bulunmaktadır.

Bu silindirik gövdeli kap, dışından soğutulmakta (tozun

aglomenosyonunu önlemek için) ayrıca kabın içinde soğutucu bir sıvı bulunmaktadır. Toz öğütme (inceltme) tozun yüzeyini artırmak demektir. Bunun için aşağıdaki bağıntıya göre bir iş harcanır.

A = S

• Burada: A = Öğütme işi, S = Yüzey artımı, = Tozun yüzey gerilimidir.

Bu bağıntıdan da anlaşılacağı gibi, yüzey gerilimi ()

küçültülerek kırma işi de azaltılabilir. Bu amaçla öğütme

ortamına alkol, aseton gibi yüzey gerilimini düşürecek yüzey aktif (ıslatma kabiliyetli) sıvılar ilave edilir.

Mekanik AlaĢımlama

• Hareketli bilyeler arasında kalanmalzemeye etki eden sürtünme kuvvetleri ile alaşımlı kompozit partiküller elde edilir. Bunun için proses çeşitli boyutlardaki bilyelerin bulunduğu atritör sisteminin çalışması ile başlar ve bileşik halde olmayan

malzeme (saf) karıştırma sürecinde alaşımlandırılır. • Tekrarlanan darbe, soğuk

kaynak ve kırılmalar sonucunda istenen kompozit tozları

mikroskobik bir seviyede elde edilir.

Sıvı Fazın Atomizasyonu ile Toz Üretimi

• Atomizasyon; sıvı metali mekanik olarak ya da belirli bir hıza sahip sıvı ya da gaz akımı ile pulverize etmektir.

• Bu yöntemde sıvı metal dar bir delikten püskürtülür ve

püskürtülen metal hüzmesi üzerine su buharı, basınçlı hava veya bir gaz akımı yollayarak, sıvı metalin toz haline getirilmesidir. Tanelerin boyut ve şekilleri su buharının, basınçlı hava veya gazın hızı ayarlanarak değiştirilebilir. Bu yöntem özellikle Al, Cu ve demir tozlarının eldesinde kullanılır.

• Toz imali en basit şekilde kırma yoluyla olur. Bazı hallerde ise toz tabiatta serbest olarak bulunur (örneğin kil) ve bu nedenle sadece temizleme yeterlidir. Buna karşılık malzemeler çok sert olduklarından mekanik yolla toz haline getirilmeleri

• Burada tanelerin inceliği (atomize verimi) gönderilen sıvı veya gazın basıncı ile doğru orantılıdır. Basınçla gönderilen gaz

olduğunda, meydana gelen katı tanecikleri daha ziyade küresel şekilde olurlar. Bunun sebebi de soğuma zamanının daha uzun oluşudur. Buna mukabil su gönderildiğinde soğuma zamanı

daha kısa olduğundan taneler gayrı muntazam şekilde olacaktır. Burada sıvı sıcaklığında tane şekli üzerinde büyük etkisi vardır.

• Özet olarak bu yöntemde akan ergimiş metal hüzmesi (demeti) üzerine, yüksek basınçta gaz veya sıvı püskürtülerek metalin çok ince küçük tanelere ayrışması (yani atomize olması)

işlemidir.Örneğin su atomizasyon yönteminde; Ergitme

ocağından tandişe, buradanda bir nozülden (dar bir delikten) geçerek akan sıvı metal demetine belirli bir açıda basınçlı su püskürtülerek pulverize olması sağlanır.

Su Atomizasyon Yöntemi

• Sıvı metali pülverize etmek için bu yöntemde basınçlı su kullanılır. Yandaki şekilde yöntemin temel prensibi şematik olarak verilmiştir. Ergitme ocağından tandişe, buradan da bir nozuldan geçerek akan sıvı metal demetine belirli açıda

basınçlı su püskürtülerek pülverize olması sağlanır. Suya kimyasal ve fiziksel özellikler kazandırmak için bazı ilaveler yapılabilir.

Su Atomizasyon Yöntemi

• Özel memelerden püskürtülen suyunbasıncı yaklaşık 5, 5-21 MPa, hızı 70-230 m/s ve debisi 110-380 litre/dk değerleri arasında değişir. Kullanılan su filtre edilip soğutulduktan sonra tekrar kullanılabilir. Atomize edilen sıvı metal paslanmaz bir çelik tankta toplanır. Metal tozunu oksidasyondan korumak için tanka azot gazı

doldurulabilir.

• Sıvı metalin aktığı nozulun şekli ve suyu püskürten üfleçlerin tipi elde edilecek metal tozunun boyutlarını, boyut dağılımını ve şeklini birinci derecede etkiler.

Gaz Atomizasyonu

• Hava, azot, helyum veya argon

gibi akışkan gazların ergiyik halde bulunan metaller ile etkileşimleri sonucu toz üretim yöntemi

sağlanır.

• Sıvı metal nozuldan akarken hızla püskürtülen gaz ile temas ederek istenen özellikte toz eldesini

sağlar.

• Bu tür bir yöntemle toz üretimi başlangıçta özellikle nikel esaslı süper alaşımlar ve diğer yüksek alaşımlı malzemeler için

Gaz Atomizasyon

• Gaz atomizasyonu inert bir ortamda gerçekleştirilebilir ve böylece tozun yüzeysel

oksitlenmesi engellenir. Partikül şekli geniş boyut dağılımlı küresel formdadır. • Gaz atomizasyonun en büyük

avantajı elde edilen ürünün homojenitesinin yüksek

olması ve genelde küresel şekilli tozlardan dolayı iyi paketlenme özelliklerini sağlamasıdır.

Metalsel BileĢiklerin Kuru Ġndirgenmesi

(Redüklenmesi) Yöntemi ile Metal Tozu Üretimi

• Bu yöntemde metal oksitleri toz formuna getirebilmek için

redükleyici gaz kullanılır ve oksijen uzaklaştırılır ve bu yöntem W, Mo, Cu, Ni,Fe dahil bazı metallerin tozlarının imalinde

kullanılır. MO = M + ½ O2

• Çok yaygın olan bir yöntemdir. Burada metaloksit tozları karbon veya gazlarla redüklenerek saf metal tozu haline getirilmektedir. Metal tozları önce uygun boyuta öğütülmekte sonra

redüklenmektedir. Başlıca avantajları karbon kullanılıyorsa,

C’nın ucuz olması bir avantajdır. Metal oksitlerin bazıları kolay ve ucuz olarak temin edilir. Oksit parçacığının boyutu kolay

• Dezavantajları; gaz kullanıldığında gazların yüksek maliyeti bir dezavantaj teşkil eder. Elde edilen metal tozunun saflığı metal oksidin saflığına bağlıdır.

• Katı veya gaz halinde indirgeyici (redükleyici) olarak hidrojen, karbon, CO, CH bileşikleri ve amonyak kullanılır. Katı halde daha etkilidir. Endüstride bu işlem sürekli çalışan fırınlarda yapılır.

2C + O2 = 2CO

MO = M + ½ O2

MO + C = M + CO Fe2O3 + R = Fe + RxOy

Kuru Ġndirgeme

Kuru indirgeme yönteminde en çok üç yol uygulanır:

1. Demir oksitlerinin indirgenmesi 2. Demir dışı metal oksitlerinin

indirgenmesi

3. Metalsel bileşiklerin metallerle indirgenmesi

Katı Redüktör: Kok kömürü, grafit

• MO + CO M + CO2 (MO: Metal Oksit)

• Buradan görüldüğü gibi redüksiyon esas CO gazı üzerinden olmaktadır.

• CO2 + C 2CO oluşur. Eğer sıcaklık 700 °C üzerinde ise bu reaksiyon sağ yönde devam eder.

• Gaz Redüktör: Hava gazı, H2 gazı

Fe3O4 + 4H2 3Fe + 4H2O

• Düşük sıcaklıklardaki indirgeme için H2 gazı, yüksek

sıcaklıklarda ise CO gazı ile redükleme yapılır. Her iki gazla yapılan kuru redükleme işlemine ait eğriler aşağıda verilmiştir.

Sert Malzeme Tozlarının Üretilmesi:

Genellikle sert metal üretiminde (kesici takımlar) kullanılırlar. Bu tozlar:

a) Metalkarbür (MC) b) Metalnitrür (MN) c) Metalborür (MB)

Karbür Üretimi:

• Metalin kendisi ya da oksijenli bileşiği karbonla reaksiyona sokulur. Karbon olarak çok ince grafit tozu (is) kullanılır. • M + İS → MC,

• MO + İS → MC + CO, CO2

Nitrür Üretimi

• Nitrür üretiminde de metalin tozu ya da oksidi, azot veya amonyak gazı ile reaksiyona sokulur.

• Metal tozu + N2 (veya NH3)

• Metal oksit tozu + N2 (veya NH3) + grafit tozu

• Reaksiyon sıcaklığı 1200 ~ 1400 °C sıcaklık arasındadır. Metalin oksidi ile çalışmak daha ekonomik olmakla birlikte tozun kalitesi (temizliği) düşüktür.

Borür Üretimi

Borür üretimi için aşağıda belirtilen yollardan biri seçilir. M + B → MB

MO + B2O3 + Al(Mg,Si) → MB + Al(Mg,Si)-Oksit MO + B2O3 + C → MB + CO

MO + B (Bor içeren toz içeriği) → MB + MB ↓

Elektroliz

M-halojenür + B-halojenür + H2 → MB + hidrohalojenür ↓

METAL TOZLARININ ÖNEMLĠ ÖZELLĠKLERĠ

VE BU ÖZELLĠKLERĠN MUAYENESĠ

A-Malzeme Özellikleri 1. Kristal yapısı 2. Teorik yoğunluk 3. Ergime noktası 4. Plastisitesi 5. Elastisitesi 6. SaflığıB-Üretime Bağlı Özellikler

1. Tane Büyüklüğü

2. Tane şekli (formu) 3. Yoğunluk (Porozite)

4. Tane Yüzey Durumu 5. Tanelerin Mikro Yapısı

6. Kafes Hata Türleri ve Yoğunluğu 7. Tanenin İçerdiği Gaz Miktarı

8. Absorbe Edilmiş Gaz Tabaka 9. Yüzey Oksit Miktarı

C-Tozun Kütle Özellikleri

1. Partikül özellikleri (toz tane şekli)

2. Ortalama partikül büyüklüğü (toz tane büyüklüğü) 3. Partikül büyüklüğü dağılımı (toz tane dağılımı) 4. Özgül yüzeyi (toz özgül yüzeyi)(m2/gr)

5. Yığma yoğunluğu

6. Sıkıştırma ( vurma , vibrasyon ) yoğunluğu 7. Akıcılığı

8. Partiküller arası sürtünme özellikleri 9. Sıkıştırılabilirlik (Preslenebilirlik )

Toz Tane Boyutunun Ölçülmesi

• Toz taneleri çok farklı

şekillerde olmakla birlikte genelde tane iriliği ortalama tane çapı değerleri ile verilir. Tane iriliğini ölçmek için

değişik yöntemler

kullanılmaktadır. Bunlardan üçü aşağıda kullanma sıraları ile birlikte verilmiştir.

Ayırma Yöntemi

Bu yöntemde en üstte kalından (büyük gözlerden) inceye doğru alt alta dizilmiş olan eleklerin en üst gözüne kuru (nemsiz) belirli ağırlıkta (100 veya 50 gramlık tartım) metal tozu konur ve

elekler belirli süre titreştirilerek her bir elek üzerinde bu süre sonunda kalan taneler hassas olarak tartılır, buna göre bir

çizelge düzenlenir. Elek gözleri ve elek sayısı ile deneyin nasıl yapılacağı standartlarda

belirtilmiştir. Eleklerin anti manyetik olması gerekir.

Yığma Yoğunluğu

• Yığma yoğunluğu tozun gevşek (sıkıştırılmamış ) haldeki yoğunluğudur.

• Bu yoğunluğu belirlemek için tozun boyutları ve şekli standartlarda belirlenmiş bir huniden akıtılarak

altındaki silindirik kabı serbest bir düşümle doldurması sağlanır. Huni çıkış ağzı ile silindirik kabın üst yüzeyi arasındaki yükseklik de sabit bir değerdir.

• Taşar şekilde doldurulmuş olan silindirik kaptaki tozun fazlası dikkatlice sıyrılarak içindeki toz tartılır. Deney kabı hacmi de bilindiğinden yığma

yoğunluğu kolaylıkla (gr/cm3)olarak hesaplanır.

• Yığma yoğunluğu toz tane şekline, büyüklüğüne ve dağılımına yakından bağlıdır. Toz tane şekli

küreselden uzaklaştıkça taneler arası boşluk oranı azalır.

Akıcılık

• Akıcılık; bir toz türü yada karışımınınbelirli bir miktarının boyut ve şekli birleşmemiş bir huniden akma

kabiliyetidir. Bu ölçümlerde

genellikle 50 gr’lık toz örneğinin huniden akış süresi saptanır ve bu değer tozun akıcılığı olarak kabul edilir. Deney genellikle üç defa

tekrarlanıp ortalama değer hesaplanır. • Toz tane şekli küresel geometriden

uzaklaştıkça akıcılık da o oranda

azalır. Yığma yoğunluğunu küçülten etkilere akıcılığı da aynı yönde

Preslenebilirlik

• Metal tozları kalıpta

şekillendirildiği takdirde tozun serbest olarak kalıp boşluğunu çok iyi ve tam olarak doldurması (Yüksek akıcılık kabiliyeti) istenildiği gibi, kalıp içinde soğuk

olarak preslendiğinde (zımbalandığında) de teorik yoğunluğa olduğunca

• Malzeme ne kadar yumuşaksa, preslenebilirliği o derece yüksektir. Preslenebilirlik toz tanelerinin preslemede kendi aralarındaki ve tanelerle kalıp arasındaki sürtünmeye da yakından bağlıdır.

• Eşit presleme basıncına rağmen her metal tozunun da presleme sonucunda ulaşılan yoğunluk o malzemenin teorik

yoğunluğuna göre çok farklıdır. Bu durum :

1. Tozun malzeme türüne

2. Tozun tane iriliği şekil ve yüzey durumuna

3. Tozun görmüş olduğu ön işlemler gibi önemli faktörlere bağlıdır.

TOZUN PRESLENMEYE HAZIRLANMASI

1. Tozun klasifikasyonu

2. Tozun Isıl işlemi

3. Akışkan madde ve bağlayıcı madde ilavesi 4. Toz granülasyonu

•

Tozun klasifikasyonu

Tozun tane boyutları ve boyut dağılımı açısından

gruplandırılması. Bu gruplandırmadan amaç preslemeye uygun toz tane iriliğini sağlamaktır.

•

Isıl iĢlem

Tozlarının üretimi aşamasında toz yüzeyleri az çok oksitlenir ve üretim yöntemine bağlı olarak yüksek dislokasyon

yoğunluğu nedeniyle soğuk sertleşmiş ise bu durumdaki tozun preslenmesi güçleşir. Bu nedenle preslemeden önce oksit

tabakalarını gidermek ve dislokasyon yoğunluğunu düşürmek (tozu yumuşatmak) için bir tavlama işlemi yapılır

•

Ġlavelerin yapılması (Pres katkıları)

Preslemede metal tozları arasında ve tozlarla kalıp yüzeyleri ve pres yüzeyi arasında sürtünmeyi azaltmak gayesiyle metal

tozlarına katılırlar. Bu katkı malzemelerinin, ergime,

buharlaşma gibi durum değiştirmeleri ile sinterlemenin ön aşamasında tozdan uzaklaştırılmaları gerekir Bu nedenle bu katkı malzemeleri ergime ve buharlaşma sıcaklıklarına göre seçilirler.

Granülasyon

• Tozların kalıbı doldurma kabiliyeti tane boyut ve şekline doğrudan

bağlıdır. Agglomerasyon toz

tanelerinin Şekil’de görüldüğü gibi az çok topaklanarak grup

oluşturulmasına denir. Oluşan gruba ‘Agglomerat’ topak adı verilir.

• İsteyerek belirli boyutlarda

granülasyon yapmanın başlıca amaçları :

1.Akışkanlığı arttırmak 2.Yoğunluğu arttırmak

3.İstenilen karışım tamlılığını sağlamak. (karışmamazlığını önlemek)

Harmanlama

• Preslemede kullanılacak metal tozları gerek presleme kolaylığı ve gerekse parça dayanımı açısından aynı metal tozundan belirli tane grupları belirli oranlarda bir araya getirilerek bir harman (karışım ) yapabileceği gibi farklı malzeme tozları da mekanik alaşımlama amacıyla istenen oranlarda karıştırılabilir.

Akışkanlık verici katkı maddelerinin ilavesi de bu işlem içinde sayılabilir.

YOĞUNLAġTIRMADA TEMEL OLAYLAR

Yoğunlaştırmada temel olaylar:a)Paketlenme (Toz tanelerinin düzen değiştirmesi köprülerin çökmesi, boşluk dolması.)

b)Elastik- Plastik Deformasyon

(Kontak deformasyonu toz tane yüzey yuvarlaklığının düzelmesi, oksit kabuklarının kırılması,

mekanik zincirlenme)

c)Soğuk serleĢme sünek toz için, parçalanma kırılgan toz için.

• Preslemede yoğunluk artan pres basıncı ile önce hızla artar, fakat belirli bir basınçtan sonra yoğunluk artışı çok azalır.

• Malzemeye bağlı olarak preslemede belirli bir teknik çalışma alanında yoğunlaştırma yapılır.Bazı malzemelerin yoğunluk

artışı belirli basınç aralığında doğrusaldır.(ör:Demir tozu) Buna karşın bazı malzemelerde ise böyle bir durum yoktur. (ör:Bronz tozu) Metal malzemelerde plastik kabiliyeti bulunduğundan

metal tozlarında ulaşılan relatif yoğunluk seramik malzemelere göre daha yüksektir.

YOĞUNLAġTIRMA (PRESLEME) TEKNĠKLERĠ

• Toz Metalürjisinde

yoğunlaştırma en önemli

işlemi oluşturur. Preslemede ulaşılan yoğunluk toz

metalürjisi ile imal edilen parçaların mekanik

özelliklerini birinci derecede etkiler.

• Presleme ile metal tozuna imal edilecek parçanın şekil ve

boyutlandırmalarında parçaya istenen düzeyde bir yoğunluk ve mekanik dayanım

YoğunlaĢtırma

• Kalıpta yoğunlaştırma işleminin üç temel aşaması vardır.

1) Kalıp boşluğuna saptanan miktarda metal tozunun doldurulması. 2) Zımbalar yardımı ile basınçla tozun sıkıştırılması.

YoğunlaĢtırma Yöntemleri

1. Soğuk YoğunlaĢtırma Yöntemleri

• İzostatik Yoğunlaştırma

• Yüksek Hızlı Yoğunlaştırma (Dinamik) Teknikleri • Dövme ve Ekstrüzyon Teknikleri

• Vibrasyonla ( Titreşimle ) Yoğunlaştırma

2. Sıcak YoğunlaĢtırma Yöntemleri

• Sıcak Presleme (HP) • Sıcak Ekstrüzyon (HE)

Ġzostatik YoğunlaĢtırma

• Bu yöntemde basınç aynı anda ve eşit olarak parça (toz) üzerine tatbik edilir. Toz lastik bir kalıba doldurulduktan sonra içinde sıvı (basıncı homojen ileten sıvı) bulunan bir basınç kabına yerleştirilir. Sıvıya uygulanan yüksek basınç aynen homojen olarak lastik kalıp içindeki toz aktarılır. Bunun sonucu olarak

homojen preslenmiş parçada homojen yoğunluk ve dayanım elde edilir.

• Bu yöntem daha çok seramik tozların yoğunlaştırılmasında tercih edilir.

Sıcak YoğunlaĢtırma Yöntemleri

• Bu yöntemlerde sıcaklık ve basınç aynı anda uygulanır.Şekillendirme ve sinterleme işlemleri birlikte

gerçekleştirildiğinden yüksek bir yoğunluk ve hızlı bir üretim

sağlanır. Yoğunlaştırma ve sinterlemenin birlikte yapılması soğuk yoğunlaştırmaya göre yüksek dayanım, sertlik ve yoğunluk

yanında parçada gaz miktarı ve büzülmenin daha düşük olması gibi üstünlükler sağlar.

• Sıcak presleme, sıcak ekstrüzyon ve sıcak dövmeye göre daha sınırlı uygulanan bir yöntemdir. Özellikle seramik ve sert metal tozlarının yoğunlaştırılmasında tercih edilir. Bu yöntemde temel sorunlardan biri uygun kalıp malzemesi seçimidir. Kalıp presleme sıcaklığında plastik şekil değiştirmeden yüksek basınca dayanıklı olmalıdır. Ayrıca kalıp malzemesi preslenen toz ile reaksiyona girmemelidir. Grafit yaygın kullanılan bir kalıp malzemesidir. Berilyum ve sementit karbürlerinin sıcak preslenmesinde grafik kalıp malzemesi olarak kullanılır.

Sıcak YoğunlaĢtırma Yöntemleri

• Yüksek sıcaklıkta presleme ile malzemenin porozite miktarında önemli bir azalma gözlenir.

Dolayısıyla yoğunluk artar. Bu yöntemde sinterleme ve presleme aynı anda yapılır. Bu yöntemin en önemli tehlikesi yüksek sıcaklıktan dolayı oksidasyondur. Bundan

dolayı yüzey grafitle yağlanır. • Süper nikel alaşımları önceleri

molibden alaşımlı kalıplarda sıcak preslenirken bugün artık süper nikel ve kobalt alaşımları sıcak izostatik presleme ile yoğunlaştırılmaktadır. Alüminyum alaşımlı metal tozları sıcak kalıp çeliklerinden imal

edilmiş kalıplarda sıcak preslenirler.

Eşeksenli sıcak presleme işleminin enine kesiti. Toz ile doldurulan kalıp dışardan ısıtılırken alt ve üst zımbalar ile basınç uygulanır.

Sıcak YoğunlaĢtırma 4 farklı Ģekilde yapılır

a) Isıtıcı boru/tel ile indirekt

b) Zımba üzerinden akım vererek direkt ısıtma c) Matris veya parçanın indüktif ısıtılması

Sıcak Ġzostatik Presleme ( HIP )

• Sıcak izostatik presleme, izotropik basıncın uygulandığı ve esnek kalıpların kullanıldığı bir tekniktir.

• Tozlar silindirik bir konteynere doldurulduktan sonra konteynerin havası alınarak kapatılır. Konteyner yoğunlaştırma sıcaklığında

deforme edilebilir herhangi bir malzemeden, örneğin cam, yumuşak çelik, paslanmaz çelik vb. den olabilir. Malzeme seçiminde uygulanan maksimum sıcaklık önemlidir. Tozun konteyner içinde sıkıştırılması, içten ısıtılan soğuk duvarlı basınç kazanında gerçekleşir. HIP

işleminde sıcaklıklar 2200 ºC’ye ve maksimum basınçlar 200MPa’ya ulaşır. HIP işlemi sonrası kompakt dışarı çıkarılır ve yoğunlaştırılmış toz malzeme, konteynerin talaşlı işlem sonucu uzaklaştırılmasıyla elde edilir.

• Bu teknikle çoğu uzay ve havacılık alaşımları ( Ni esaslı süper

Sıcak Ġzostatik Presleme ( HIP )

• Önceleri seramik, cermet ve refrakter metal tozlarının yoğunlaştırılması

hedeflenmiş olmakla birlikte son yıllarda süper alaşımlar ve takım çelikleri için de uygulanmaya başlanmıştır. Yöntemin en önemli

üstünlüğü üç boyutlu ve

homojen yüksek bir yoğunluk sağlamasıdır. Sıcak izostatik preslemede Şekil ( a ve b )' deki örneklerden de

görüldüğü gibi iki farklı

basınç kabı kullanılmaktadır. Bunlardan ASEA tipi daha emniyetlidir.

• Tesisat bir gövde, yüksek basınç kabı ve yüksek basınç içinde bir elektrikli ısıtıcıdan oluşur. İzostatik presleme için genellikle 100 MPa basınçlara kadar argon gazı kullanılır. İzostatik

preslerin dizaynında temel problem içine toz doldurulmuş kapsülün prese kolay ve hızlı bir şekilde yükleme boşaltma yapılabilmesidir.

• Tapalı sistemde yükleme genellikle üsteki vidalı tapa çıkarılarak, çerçeveli sistemde ise yüksek basınç kabının alt tarafından

yapılır. Pres gövdesinin ısıtıcıya bakan yüzeyleri izole edilerek ısınması önlenir.

HIP yönteminin Avantajları ve Dezavantajları

AVANTAJLAR:

• % 100' e varan yoğunluk artışı

• Parçalarda çekme ve yorulma dayanımı artışı • Yüksek bir yüzey tamlığı • Farklı boyutlu parçalarda

homojen yoğunluk dağılımı elde edilir

DEZAVANTAJLAR: • Yüksek maliyet

HIP Ürünleri

• Tungsten karbür parçalar

• Pompa ve kompresör levha ve gömlekleri • Matkap uçları

• Biyomalzemeler (Kalça protezi, diz protezi) • Türbin kanatları

• Valf ve vanalar

SĠNTERLEME

• Sinterleme tarif olarak preslenmiş toz malzemenin şeklini bozmadan yapılan ısıl işlemdir. Preste şekil verilmiş toz bu haliyle kullanılmaya elverişli değildir. Ancak sinterlemeyle

gerekli dayanım artışı sağlanır. Bu işlemde belirli bir sıcaklık ve sürede toz tanelerinin birbirine bağlanması ( kaynaşması )

sağlanır.

• Sinterlenen toz tek çeşit ( arı metal gibi ) bir malzemeden

oluşuyorsa buna ‘ tek bileşenli sistem ’ birden fazla malzemeden oluşuyorsa ‘ çok bileşenli sistem ’ adı verilir. Prensip olarak

sinterleme sıcaklıkları kullanılan metalin ergime sıcaklığının

altındadır. Ancak bir alaşım söz konusu ise farklı ergime dereceli alaşım elementleri nedeniyle alaşım içinde bölgesel ergimeler

olabilir. Ancak sinterleme sıcaklığı hiçbir zaman ana metalin ergime sıcaklığı üzerine çıkarılmaz

.

SĠNTERLEME

Isıl işlem ;1. Saf elementlere (bir madde sistemleri), T sinter = 0,8 Terg .

2. Çoklu sistemlere ( T ergimenin altında ve üstünde ) uygulanır. Sinterlemede sıcaklık etkisiyle toz tanecikleri arasında bir bağ

( boyun teşekkülü ) meydana gelir. Bu bağlanmaya esas sebep; malzemenin kafes yapısındaki değişmeler (atomların yer

değiştirmesi ) ve özellikle difüzyon olayı sebep olur.

Gerçekte sinterleme olması için,

a) ya sıvı bir fazın oluşması ve taneler arasında sürekli bir bağın teşekkül etmesi , (Sıvı Faz Sinterlemesi)

b) veya katı halde yayınma ile taneler arasında bir

boyun meydana gelmesi gerekir. Sinterleme sıcaklığa bağlı olarak taneler ( partiküller ) arası bağ oluşumu ; Adhezyon , yüzeysel ve hacımsal difüzyon yolları ile gerçekleşir. (Katı Faz Sinterlemesi)

Sinterleme

• Tek bileşenli tozların sinterlenmesinde, sinterleme sıcaklığı

malzemenin ergime sıcaklığının altında (yaklaşık olarak ergime sıcaklığının %80’i) bir sıcaklık alınabilir. Çok bileşenli

sistemlerde ise sinterleme sıcaklığı, bileşenlerden ergime sıcaklığı en düşük olanın ergime sıcaklığının hemen altında seçilebilir. Bu tür sinterleme işlemlerine katı faz sinterlermesi

denir. Ayrıca çok bileşenli sistemlerde sinterleme sıcaklığı bileşenlerden en az birisinin ergime sıcaklığının üstünde

alınabilir, bu tür sinterleme işlemlerine de sıvı faz sinterlemesi

Katı Faz Sinterleme AĢamaları

1. Tozların aralarında ilk bağı

oluşturmaları (Boyun oluşumu) 2. Oluşan bağın (boyunun) büyümesi 3. Gözenek kanallarının kapanması 4. Gözeneklerin yuvarlaklaşması 5. Yoğunlaşma veya gözeneklerin

küçülmesi

• Tabii olarak başlangıç malzemeleri arasında önemli farklar

olabilir. Ön şekil verilmiş malzeme çok miktarda gözeneğe sahip olabilir ve bu durumda gözeneklerin çoğunluğu birbirlerine

bağlıdır. Veya ön şekil verilmiş malzeme teorik yoğunluğuna çok yakın olarak hazırlanmış olabilir ve bu durumda

gözeneklerin çoğunluğu kapalı, izole edilmiş durumdadırlar.

Şayet ön şekil verilmiş malzeme gözenekli tozlardan hazırlanmış ise, bu kapalı gözeneklerin bulunmasına ayrıca katkıda bulunur. • Yukarıda sıralanan sinterleme aşamalarını izah ederken, önşekil

verilmiş malzemedeki gözeneklerin çoğunluğunun birbirlerine bağlı olduğu düşünülmüştür. Eğer, ön şekil verilmiş malzeme tamamen kapalı gözeneklerden oluşuyorsa 2. ve 3. aşamaların oluşumu minumuma iner veya tamamen oluşmaz.

SIVI FAZ SĠNTERLEMESĠ

• Çok bileşenli sistemlerde sinterleme sıcaklığı bileşenlerden en az birisinin ergime sıcaklığının üstünde alınır ise, bu tür sinterleme işlemlerine sıvı faz sinterlemesi denir. Sıvı faz sinterlemesi iki değişik şekilde düşünülebilir, bunlar :

1. Normal sıvı faz sinterlemesi; sinterlenecek parçanın, sinterleme sıcaklığın da bir veya birden fazla bileşenin sıvı faz oluşturması ile sinterleme gerçekleştirilebilir.

2.Ġnfiltrasyon ; sıvı fazın sinterlenecek parçanın dışında

oluşturulması ve ön sinterlenmiş veya sinterlenmemiş parçaya bu sıvı fazın emdirilmesi, diğer bir deyimle infiltrasyonuile

• Genellikle sıvı faz sinterlemesinde asıl amaç, çok yüksek yoğunluklar elde etmektir. Sıvı faz sinterlemesi yapılan çoğu malzemeler, istenilen metalurjik yapıyı ve bunun sonucu çok iyi mekanik özellikler

gösterirler. Şayet malzeme sıvı faz sinterleme sürecinde benliğini koruyabiliyor ise, bu malzemeye eşsiz özellikler kazandırabilir.

Yukarıda bahsedilen iki çeşit sıvı faz sinterlemesi yüksek yoğunluğu amaç ediyor ise, sinterlenen parçanın boyutsal değişimleri her ikisinde de farklı olur.

• Boyutsal küçülme normal sıvı faz sinterlemesinde genellikle önemli ölçülerde olur. İnfiltrasyon işleminde ise, boyutsal değişme kontrol edilebilir veya hiçbir boyutsal değişme olmaz. Bu nedenle infiltrasyon işlemi; yüksek presleme basınçları, yüksek sıcaklık ve zaman

gerektiren diğer geleneksel sinterleme işlemlerine alternatif bir metot olarak alınabilir. Bazı ok sert malzemeler veya sert faz ihtiva eden

alaşımlar yüksek yoğunluklarda sıvı faz sinterlemesi ile üretilebilirler. Örneğin, WC-Co kesici uçlar.

SIVI FAZ SĠNTERLEME AġAMALARI

• Sıvı faz sinterlemesinde deneysel gözlemlere dayanan üç temel aşamadan bahsedilmektedir. Bu aşamalar yaklaşık oluşum

sıralamasına göre verilmekle beraber, bu aşamalar birbirleri ile önemli ölçüde çakışabilirler. Bu üç temel sıvı faz sinterleme aşamalarından ve geçerli olan malzeme taşınım

mekanizmalarından aşağıda kısaca bahsedilmiştir. 1. Tekrar Düzenleme (veya sıvı akıĢı)

Birinci aşama tekrar düzenleme veya sıvı akıĢ diye

adlandırılmaktadır ve bu, sıvı faz içinde tanelerin önemli

ölçülerde hareket etmesini göstermektedir. Bu hareket, tanelerin tekrar düzenlenmesini ve tüm kütlenin yoğunlaşmasını

• Önşekil verilmiş parçanın içindeki boşluklardaki gazın sıvı

fazdan kolayca yayılacağı varsayılmaktadır. Veya şöyle de izah edilebilir; sıvı, gözeneklerin içine doğru akar ve katı taneleri de beraberinde taşıyarak bu boşlukların yerini alırlar ve bu taşınım sinterlenen kütlenin orta kısmına doğru olur. Sıvı fazın

artırılması yoğunluğun daha fazla elde edilmesini

göstermektedir, yani taneler daha kolay hareket ederler.

Araştırmalar küresel tozlardan yapılan yapılmış bir sinterlemede bile %35’lik sıvı faz ile yoğunlaşmanın tamamen

oluşturulabileceğini göstermiştir.

• Bu aşamada yoğunlaşma her durumda çok çabuk oluşabilir. Katı hal veya sıvı faz difüzyonu ve bir fazın diğer bir faz içinde

çözünürlüğü bu aşamada hiçbir rol oynamaz. Bu aşamadaki itici kuvvet yüzey enerjileri veya gerilimleri yardımıyla sağlanır ve sıvının katıyı ıslatması gerekir

2.Çözünme ve Tekrar Çökelme

• İkinci aşama ‘çözünme ve tekrar çökelme’ diye adlandırılır ve bu aşama sadece katı fazın sıvı faz içinde sınırlı bir çözünürlüğü varsa oluşur. Bu aşamada da yoğunlaşma olur fakat yoğunlaşma hız birinci aşamaya göre daha azdır. Katının dış bükeyliği

arttıkça, yani toz boyutu küçüldükçe, sıvı içinde katı

çözünürlüğü artar ve bunun sonucu büyük tozlar daha fazla

büyüyerek yuvarlaklaşırken, küçük tozlar çözünerek kaybolur. malzeme taşınımı da sıvı faz içinde difüzyonla hızlı bir şekilde olur.

3. Katı Faz Bağlanması

• Üçüncü aşamaya ‘coalescence’ veya ‘katı faz bağlanması’ adı verilir. Şayet sıvı fazın katı fazı ıslatması tamamlanmamış ise katı taneler birbirlerine değerler. Düşük tane sınırı enerjisinin katı-sıvı arayüzey enerjisinin yarısı kadar olabileceği de

düşünülebilir. Bu durum katı fazın bir iskelet oluşturmasına yol açabilir. Bu da sinterlemenin ilk zamanlarında oluşur ise, birinci aşamanın oluşmasını engeller ve hızlı yoğunlaşmayı önler. Bu katı faz sinterlemesi ve ikinci aşama ile yoğunlaşmanın çok yavaş olacağı da buradan anlaşılmaktadır.

• Şayet sıvı faz katı fazı ıslatmaz ise, sıvı faz sinterlenen parçadan dışarı çıkabilir ve parçanın üzerinde damlacıklar halinde

görünürler ve buna ‘terleme’ adı verilir. Sinterleme sürecinde sıvı fazın miktarı zaman ile birçok nedenle değişebilir.

• Şayet sinterleme sıcaklığında sıvı katı içerisinde çözünür ise ve sıvı fazın miktarı maksimum çözünürlüğün altında ise, sıvı faz tükenir. Şayet bu çok çabuk oluşur ise, gerçek sıvı faz

sinterlemesi veya yoğunlaşma meydana gelmez.

• Islatmanın tamamlanmaması nedeniyle, geleneksel katı faz sinterlemesinde olduğu gibi, katı faz içindeki tane büyümesi

oluşabilir. Son olarak, sinterlenecek parçadaki kapalı gözenekler sıvı faz sinterlemesinde yoğunlaşmaya engel olur.

Tek BileĢenli Metal Tozlarında Bağ OluĢması

• Şekil’de görüldüğü gibi önce noktasal temas halinde olan toz taneleri, bu temas noktasının artması ile bir boyunla

birbirlerine daha geniş bir yüzeyle (hacimle) bağlanırlar. Bunun sonucu toplam yüzey azalırken yüzey enerjisi de azalmış olur.

Devam eden sinterlemede taneler arasında gözenekliğin değişimi

Kontakt OluĢumu ve Büyümesi

Atomlar kafes noktalarındaki boşluklara hareket eder Atomlar dış yüzeyi boyunca hareket eder. Yüzeylerdeki atomların çeşitli hareket yolları vardır

Boşluklar tane sınırları boyunca hareket edip dış yüzeye ulaşırlar veya katı içerisinde tane sınırları boyunca bazı bölgelerde

toplanabilirler. Atomlar ise dış yüzeyden veya tane sınırları boyunca oluşan toplanma bölgelerinden tane sınırlarına hareket ederler.

Çok BileĢenli Tozlarda Bağ OluĢması

• Eğer sinterleme sıcaklığı tozu oluşturan bileşenlerden birinin ergime sıcaklığı üzerinde seçilirse bu durumda ‘sıvı faz

sinterlemesi’ söz konusudur. Sıvı faz sinterlemesinde ergiyen bileşen, katı halde bulunan tanelerin yüzeyini ıslatarak

bağlamayı sağlar. Bu şekildeki sinterlemede ergiyen faz

gözenekleri doldurarak yada sıvı-tane hareketi ile gözenekler en aza iner. Sonuç olarak çok daha yüksek yoğunlukta bir

sinterleme yapılmış olur. Yoğunluğun yüksek olması toz

metalurjisi ile üretilen parçaların mekanik özelliklerinin daha yüksek olmasını sağlar.

• Sert metal tozları, ağır metal alaşımları, sürekli mıknatıs

malzeme tozları ve hemen hemen bütün seramik tozları sıvı fazda sinterlenir.

• Uygulandığı malzemeler; sert metal tozları (sinter karbürler, kesici uçlar), ağır metal alaşımları, manyetik malzemeler

(mıknatıs), hemen hemen tüm seramik tozları sıvı fazla sinterlenir.

Sinterlemeyi Etkileyen Faktörle

r

1. Sinterleme sıcaklığı 2. Sinterleme süresi 3. Sinterleme atmosferi 4. Ham yoğunluk 5. Parça boyutu • Sinterleme işlemindeözellikle sıcaklık ve süre önemlidir. Eğer sinterleme sıcaklığı düşük seçilirse

yetersiz, yüksek seçilmiş ise aşırı sinterleme olmaktadır. Bunun sonucunda parçada deformasyonlar ve tane irileşmesi söz konusudur

Sinterleme Atmosferi

1. Eğer bakır, bronz, nikel, molibden ve tungsten metal tozlarının sinterlenmesi söz konusu ise, oksidasyondan korumak ve

oksidasyonu düşürmek için sinterleme koruyucu atmosferde yapılır.

2. Demir ve demir esaslı alaşım tozlarının sinterlenmesi esnasında karbürasyon ve dekarbürasyonunu önlemek amacı ile işlem

yine koruyucu ortamda yapılır.

• Demirin oksidasyonunun ve dekarbürasyonuna oksijen, su

buharı ve karbondiok-sitin ortamdaki H ve CO’e göre oranları kontrol dışı ise çoğunlukla bu gazlar sebep olur. Demiroksitler CO, H ve C tarafından redüklenirler.

• Karbürasyona CO ve Metan gibi hidrokarbonlar neden olur.

Bakır ve bronzlar oksidasyona hassastırlar. Oksijen burada renk değişimi ve oksitlenmeye sebep olur. H, CO ve C’nun bu

malzemeler üzerine sinterlemede olumsuz bir etkisi yoktur.

Paslanmaz çeliklerde ve Ta, Ti, Zr, V gibi metallerde sinterleme vakum altında yapılır. Sinterlemede ençok kullanılan ocak

atmosferi, hidrojen, (2NH3 → N2 + 3H2) yanmış amonyak,

ekzotermik gaz, temizlenmiş ekzotermik gaz, endotermik gaz ve vakum atmosferidir.

Sinterleme Atmosferinin ĠĢlevleri

• 1. Fırına giren hava engellenmeli,• 2. Bağlayıcı ve yağlayıcı uzaklaştırılmalı,

• 3. Toz partikülleri üzerindeki yüzey oksitleri giderilmeli,

• 4. Sinterlenen çelik parçaların merkezinde ve yüzeyindeki karbon kontrol altında tutulmalı,

• 5.Özel uygulamalarda karbon giderilmeli,

• 6.Özel uygulamalardaki soğuma sırasında kontrollü oksitlenme sağlanmalı,

Sinter Malzemeler

• Sinterlenebilir bütün malzemelerin üzerlerinde oksit tabakası veya metalik olmayan bir tabakanın bulunmaması şartıyla sinterleme işlemi her zaman uygundur. Bu nedenle sinterleme için kullanılacak tozlar saf ve

oksitlenmemiş olmalı ve sinterleme koruyucu atmosferde yapılmalıdır. Teknikte sinterlenmiş parçalar hemen her zaman gözenekli olurlar.

Sinterleme yoluyla, örneğin döküm yoluyla elde edilen yoğunlukta bir ürün elde etmek olanaksızdır. Bunun nedeni hem toz tanesi karakteristiği, hem de teknikte ulaşılabilecek basınç mertebesidir.

• Malzeme imalat tekniği açısından daha çok Demir ve alaşımları, Cu ve

alaşımları sinterlenir. Cr, Si, Mn daha zor sinterlenen malzemedir. Özellikle Al çok zor sinterlenen malzemedir. Zira Al üzerinde hemen her zaman

mevcut olan ve H2 ayrıştırılamayan oksit tabakası mevcuttur. Hiçbir zaman alaşımlı çelik tozları sinterlenmez. Zira bunlara preste kolay şekil verilemez. Çelik tozları yapıları ve özellikleri nedeniyle preslenmeye karşı koyarlar. Ancak saf demir tozuna grafit, Ni, Cr, Cu gibi tozlar ilave edilerek daha yüksek dayanım ve süneklik değerine ulaşılabilir.

Sinter Karbürler

• Karbür üretimi: M + IS MC, MO + IS MC + CO, CO2 • Çeşitli metal karbür karışımlarının preste şekil verilmesi ve

oksidan olmayan bir ortamda sinterlenmesi ile elde edilirler.

Sinterlenmiş karbürlerde, metal karbürlerden başka birde düşük ergime dereceli bağlayıcılı bir malzeme bulunur. Bağlayıcı

malzeme olarak en çok kullanılan kobalt metalidir. En çok

rastladığımız ve en çok kullanılan sinter karbürler % 3-13 Co içeren W veya Tungsten karbürlerdir. Diğerleri ise nispeten yeni geliştirilmiş malzemelerdir. Bunlar TiC, ZrC, TaC, VC ve

Mo2C, NbC’dür. Sinterleme esnasında malzeme %10’a yakın çekilme ve büzülme olabilir. Tabi bu oran sinterleme sıcaklığına ve daha önceki presleme basıncına bağlı olarak değişir. Salt

WC’lerin özellikleri başka karbürlerin ilavesi ile (TiC, TaC) daha da iyileşebilir.

WC-Co sert metallerin kobalt miktarına göre sertlik, çekme dayanımı, basma dayanımı ve aşınma dayanımlarının değişimi

Sinterlemede Boyut DeğiĢimleri

• Sinterlemede parça yoğunluğu artarken hacmi de küçülür. Diğer bir değişle parça boyutları değişir. Bu nedenle

sinterlemeye giren parçanın boyutlarında bir büzülme değeri dikkate alınmalıdır. Sinterleme sırasında sıcaklık daha önce uygulanan preslemeye bağlı olarak %10’a yakın bir büzülme meydana gelir. Parça boyutlarındaki bu büzülme;

1. Sinterlenen tozun kimyasal bileşimine ve harmanına 2. Tozun üretim yöntemine

3. Tozun ortalama tane büyüklüğü

4. Tozun sinterleme öncesi görmüş olduğu ısıl işlemlere bağlıdır.

T/M Yöntemin Uygulama Alanları

• Volfram lamba filamentleri, • Dişçilikte kullanılan

malzemeler, • Dişli çarklar,

• Yağlamasız yataklar, • Elektrik kontakları,

• Nükleer güç yakıt elemanları, • Ortopedik gereçler,

• Ofis makina parçaları, • Yüksek sıcaklık filtreleri, • Uçak fren balataları,

• Savunma sanayi, • Boyalar, • Gözenekli betonlar, • Baskılı devreler, • Patlayıcılar, • Kaynak elektrodları, • Roket yakıtları, • Baskı mürekkepleri, • Lehimleme aletleri ve • Katalizörlerin üretimi • Akü elemanları

• T/M parçaların dünya genelindeki pazar payı şekilde verilmiştir. Genellikle Fe esaslı parçalarının üretiminde kullanılan T/M yöntemi otomotiv

endüstrisinde oldukça geniş bir kullanım alanına (%70) sahiptir.

• Avrupa yapımı arabalar 7 kg, Japon yapımı arabalar ise 5 kg T/M parçaya sahip olduğu halde, Amerikan arabaları 16 kg’dan daha fazla T/M parça içermektedir

1.7 Toz Metalurjisinin Durumu

• Toz metalurjisinin ileriki yıllarda daha da yüksek oranda kullanılacağı kuşkusuzdur. Şekilde yıllara göre toz metalurjik demir çelik üretimi gösterilmektedir.

• ABD’deki verilere göre 1997 yılında T/M ile üretilmiş parçaların değeri yaklaşık 1.7 milyar dolardı. Yapılan tahminlere göre bu rakamın daha da artacağı ve T/M ile üretilmiş parçaların toplam miktarının 500.000 tonu aşacağı öngörülmektedir.

Endüstriyel T/M Parçalarının Uygulama Alanları

SinterlenmiĢ sert karbürler (yüksek hız kesme takımları)

• Bunlar son derece sert ve aşınmaya dayanıklı malzemeler olup ileri toz metalurji teknikleriyle üretilmektedirler. Sementit

karbür esaslı malzemelerin özelliklerini en çarpıcı biçimde şu şekilde açıklayabiliriz; Çok sert olan hiçbir malzeme, bu

malzeme kadar dayanıklı ve mukavim, bunun yanında dayanıklı ve mukavim olan hiçbir malzeme,bu malzemeler kadar sert

olamazlar. Bu malzemeler sert ve yüksek dayanımlı malzemeler olarak anılmaktadırlar.

TiC, ZrC,...(4.Grup) VC, NbC, TaC,...(5.Grup) Mo2, WC, W2C,...(6.Grup)