Materi Pelatihan

MATERI 1 : COAL HANDLING SYSTEM

MATERI 2 : WATER TREATMENT PLA

MATERI 3 : BOILER DAN ELEKTROSTATIC

MATERI 4 : TURBIN GENERATOR DAN

DEPARTEMENT PRODUKSI

Materi Pelatihan PT. Cahaya Fajar Kaltim

MATERI 1 : COAL HANDLING SYSTEM

MATERI 2 : WATER TREATMENT PLANT DAN

LABORATORIUM

MATERI 3 : BOILER DAN ELEKTROSTATIC

PRECIPITATOR

MATERI 4 : TURBIN GENERATOR DAN

WATER INTAKE

DEPARTEMENT PRODUKSI

PT. Cahaya Fajar Kaltim

APRIL 2014

Ditulis Oleh, Nur Ali Said Planner Produksi

Penanggung jawab, Noor Sofiyan Manajer Produksi

P a g e | i DAFTAR ISI

MATERI 1 COAL HANDLING SYSTEM

1.1. Pendahuluan ... 1

1.2. Spesifikasi Unit Coal Handling System ... 1

1.3. Coal handling system (Sistem PLC) ... 3

1.4. Alur Koordinasi Bagian Coal Handling Dengan Bagian Terkait ... 3

MATERI 2 WATER TREATMENT PLANT DAN LABORATORIUM 2.1 Water Treatment Plant ... 4

A. Landasan Teori ... 4

1. Air ... 4

2. Proses Water Treatment ... 5

B. Spesifikasi Unit Water Treatment Plant PT. CFK ... 6

C. Proses Water Treatment Plant PT. CFK ... 7

2.2 Laboratorium ... 9

A. Landasan Teori ... 9

a. Parameter-parameter Air ... 9

b. Parameter Bahan Bakar (Batubara) ... 10

B. Analisa-analisa Laboratorium ... 11

2.3 Alur Koordinasi Bagian WTP-Lab Dengan Bagian Lain ... 11

MATERI 3 BOILER DAN ELEKTROSTATIC PRESIPITATOR (ESP) 3.1 Landasan Teori ... 12

A. Mengenal Boiler ... 12

1. Sistem Bahan Bakar ... 12

2. Sistem Udara dan Gas Buang (Flue Gas and Air System) ... 14

3. Sistem Air Umpan (Water System) ... 14

4. Sistem Steam (Steam system) ... 15

5. Sistem Ash Handling (Ash Handling System)... 15

B. Dasar-dasar Pembakaran ... 16

1. Prinsip Pembakaran Sempurna ... 16

2. Proses Pembakaran Secara Kimia ... 17

3. Kebutuhan Udara ... 18

4. Gas Buang Hasil Pembakaran ... 19

3.2 Spesifikasi Unit Boiler PT. Cahaya Fajar Kaltim ... 20

3.3 Alur Proses Boiler PT. Cahaya Fajar Kaltim a. Alur Air System ... 21

b. Alur Bahan Bakar (Mill System) ... 22

c. Alur Water System ... 22

d. Alur Steam System ... 23

3.4 Alur Koordinasi Bagian Boiler Dengan Bagian Lain ... 23

MATERI 4 TURBIN DAN GENERATOR 4.1 Pendahuluan ... 24

A. Prinsip Kerja Turbin Uap ... 24

B. Generator ... 25

C. Exiter ... 27

D. AVR (Automatic Voltage Regulator) ... 28

4.2 Spesifikai Unit Turbin CFK Unit #1 dan #2 ... 29

4.3 Flow Proses Turbin dan Generator PT. CFK Unit #1 dan #2 ... 30

4.4 Alur Koordinasi Bagian Turbin dan Generator Dengan Bagian Lain Dept. Produksi ... 31

Page | 1

MATERI 1

COAL HANDLING SYSTEM

1.1. PENDAHULUAN.

PLTU CFK (Cahaya Fajar Kaltim) merupakan pembangkit listrik tenaga uap dengan menggunakan bahan bakar batu bara. Batu bara sebagai bahan bakar utama yang dipakai di unit pembangkitan memerlukan penanganan yang baik. Sistem penanganan batu bara ini disebut Coal Handling System dan tujuan akhir dari sistem ini adalah tercapainya pengisian coal bunker secara optimal dan kontinyu. Coal Handling System meliputi sistem transportasi batu bara dari dermaga menuju ke stock pile/Coal Storage dan sampai ke Coal Bunker. Coal

Handling System di CFK menggunakan Belt Conveyor System.

1.2. SPESIFIKASI UNIT COAL HANDLING SYSTEM

1. Conveyor #1

2. Conveyor #2

3. Conveyor #3 (Tripper Coal Yard / Stock Pile)

4. Conveyor Gantry

5. Conveyor #4

Electromotor Gear Box Belt Conveyor

Daya 45 KW Rasio 1 / 30 Lebar 1200 mm Current 84.2/48,6 A Tegangan 380 Volt Speed 1480 rpm

Electromotor Gear Box Belt Conveyor

Daya 55 KW Rasio 1 / 30 Lebar 1200 mm Current 103/59,5 A Tegangan 380 Volt panjang 118 m Speed 1480 rpm Electromotor head Pully tripper

Gear Box head

pulley & tripper Belt Conveyor

Daya 22 7,5 KW Rasio 1 / 30 Lebar 1200 mm Current 43.2/24.9 15,4/8,9 A Tegangan 380 380 Volt Speed 1470 1460 rpm

Electromotor Gear Box Belt Conveyor

Daya 22 KW Rasio 1 / 30 Lebar 1200 mm Current 24,5/42,5 A Tegangan 380 Volt Speed 1470 rpm

Electromotor Gear Box Belt Conveyor

Daya 22 KW Rasio 1 / 30 Lebar 1200 mm Current 24,9/43,2 A Tegangan 380 Volt Speed 1470 rpm

Page | 2 6. Conveyor #5 A & B

7. Conveyor #6 A & B

8. Conveyor Bypass A & B

9. Crusher A & B

10. Conveyor #7 A & B

11. Conveyor #8 A & B

12. Conveyor #9 A & B

Electromotor Gear Box Belt Conveyor

15 22 KW Rasio 1 / 30 Lebar 800 mm Current 30.1/17.4 A Tegangan 380 Volt Speed 1460 rpm

Electromotor Gear Box Belt Conveyor

Daya 22 KW Rasio 1 / 30 Lebar 800 mm Current 24,5/42,5 A Tegangan 380 Volt Speed 1470 rpm

Electromotor Gear Box Belt Conveyor

Daya 22 KW Rasio 1 / 30 Lebar 800 mm Current 24,5/42,5 A Tegangan 380 Volt Speed 1470 rpm Electromotor Daya 75 KW Current 139,6/80,6 A Tegangan 380 Volt Speed 1470 rpm

Electromotor Gear Box Belt Conveyor

Daya 22 KW Rasio 1 / 30 Lebar 800 mm Current 43,2/24,9 A Tegangan 380 Volt Speed 1470 rpm

Electromotor Gear Box Belt Conveyor

Daya 37 KW Rasio 1 / 30 Lebar 800 mm Tegangan 380 Volt Speed 1470 rpm Electromotor head Pully tripper

Gear Box head

pulley & tripper Belt Conveyor

Daya 15 7,5 KW Rasio 1 / 30 Lebar 800 mm Current 30,3/17,5 15,4/8,9 A Tegangan 380 380 Volt Speed 1460 1460 rpm

Page | 3 1.3. VIEW COAL HANDLING SYSTEM (SISTEM PLC)

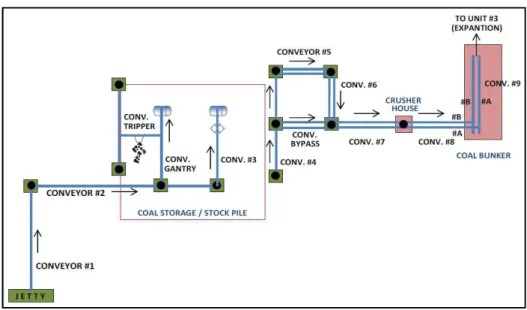

Gambar 1.1. View Control Coal handling System.

Batu bara dari ponton yang bersandar di dermaga CFK, selanjutnya akan dilakukan draft awal oleh pihak surveyor independent untuk memperkirakan tonase batu bara yang datang. Kemudian pembongkaran akan dilakukan dengan alat berat yaitu excavator, melalui conveyor #1, #2 dan #3 (conveyor pembongkaran/unloading), sampai dengan tempat penyimpanan batu bara (Coal Storage/Stock pile). Selama proses pembongkaran akan dilakukan pengambilan sampling batu bara untuk menentukan kualitas yang diterima. Dan setelah proses pembongkaran akan dilakukan draft akhir (Final Draft) dari pihak surveyor independent yang awal melakukan draft tersebut, untuk mengkoreksi nilai plus atau minus dari data hasil draft awal atau menetapkan hasil tonase yang sebenarnya.

Dari coal storage dengan menggunakan alat berat excavator atau whee loader, batu bara dituangkan ke dalam hopper kemudian ditransfer melalui conveyor #4 atau menggunakan conveyor By Pass untuk proses selanjutnya perhatikan gambar 1.1 view control coal handling system.

Untuk proses start pengisian batu bara di coal bunker, proses diawali dengan menentukan coal bunker dari boiler unit #1 dan #2 yang akan di isi. Karena system interlock pada coal handling system, start conveyor diawali dengan menjalankan conveyor #9 (A & B) kemudian conveyor #8 (A & B) selanjutnya unit crusher dan conveyor #7 (A & B), kemudian conveyor bypass. Atau dapat juga dari conveyor #7 (A & B) kemudian conveyor #6 (A & B) lalu conveyor #5 (A & B) apabila menggunakan conveyor #4.

1.4. ALUR KOORDINASI BAGIAN COAL HANDLING DENGAN BAGIAN TERKAIT

Gambar 1.2. Alur koordinasi bagian coal handling dengan bagian terkait. Unloading/A2B

(Alat-alat berat)

COAL HANDLING BOILER

LAB Kualitas Batu Bara Ponton

Pengisian Coal Bunker Level Coal Bunker Kritis

/Blending Batu Bara Pembongkaran Batu Bara Ponton

Page | 4

MATERI 2

WATER TREATMENT PLANT DAN LABORATORIUM

2.1. WATER TREATMENT PLANT. A. LANDASAN TEORI.

I. AIR

Air yang digunakan untuk pengisi ketel/boiler di PLTU haruslah memenuhi standart yang dibutuhkan, yaitu yang bebas dari kontaminan-kontaminan yang dapat menimbulkan masalah korosi maupun deposit pada pipa boiler dan turbin.

a. Siklus air.

Air murni dengan rumus H2O mempunyai sifat sebagai pelarut zat-zat yang sangat baik. Sehingga dalam keadaan di alam bebas, jarang mendapatkan kondisi air yang murni. Selain itu ketidakmurnian dari air disebabkan siklus air atau siklus hidrologi. Kontaminan air terdiri dari kandungan zat padat, cair dan gas.

Gambar 2.1 Siklus Hidrologi b. Kandungan – kandungan air

• Kandungan Zat Padat

Air yang meresap ke dalam tanah akan melarutkan sebagian dari batu-batuan dan tanah serta garam-garam mineral yang ada dalam tanah. Diantara garam-garam mineral yang larut adalah :

Natrium Klorida (NaCl)

Kalsium Bikarbonat (Ca(HCO3)2)

Kalsium Klorida (CaCl2)

Magnesium Bikarbonat (Mg(HC)3)2)

Magnesium Sulfat (MgSO4)

Sedangkan yang tidak larut berupa suspensi, seperti tanah liat, silika dan lain-lain.

• Kandungan Zat Cair

Seringkali air tercemar oleh tumpahan minyak atau dari kebocoran tangki minyak atau dari tangki kapal.

H O2 SO2 N2 Co2 O2 MgSO4 CaCl3 NaCl Ca(HCO )3 2 Laut

Page | 5 • Kandungan Gas

Pada waktu hujan turun, gas-gas yang ada diudara akan ikut terlarut di dalamnya. Gas-gas tersebut adalah Oksigen (O2), Karbon Dioksida (CO2), Belerang Dioksida (SO2) dan lain-lain. Gas-gas yang terlarut ini dapat menyebabkan air bersifat korosif karena terbentuk asam.

II. PROSES WATER TREATMENT.

a. Proses Pendahuluan (Pretreatment)

Suspended solid dapat dihilangkan melalui proses klarifikasi (penjernihan)

dengan menggunakan clarifier. Klarifikasi adalah proses pretreatment air permukaan untuk menghilangkan suspended solid dengan tahap – tahap sebagai berikut :

Koagulasi

adalah proses penambahan bahan kimia (koagulan) untuk membentuk gumpalan (flok) yang selanjutnya dipisahkan pada proses flokulasi. Bahan kimia yang digunakan adalah alumunium sulfat atau PAC.

Flokulasi

Adalah proses penambahan bahan kimia (Flokulan) Untuk membentuk gumpalan-gumpalan (flok) dengan ukuran lebih besar sehingga mempercepat terjadinya pengendapan.

Sedimentasi

adalah suatu mekanisme dimana partikel yang sudah cukup besar tersebut akan mengendap dan turun kebawah permukaan air yang dipengaruhi oleh gaya gravitasi.

Proses filtrasi

Proses ini khusus untuk menghilangkan zat padat tersuspensi yang masih tersisa setelah pengendapan/sedimentasi. Proses filtrasi bertujuan untuk menahan zat-zat tersuspensi (suspended matter) dalam suatu fluida dengan cara melewatkan fluida tersebut melalui tangki pasir silika (Sand Filter). b. Proses Demineralisasi.

Demineralisasi bekerja menurut prinsip penukaran ion. Instalasi demin plant umumnya terdiri dari dua buah tangki penukar ion, yaitu tangki kation untuk menukar ion H+ dan tangki anion untuk menukar ion OH-. Cara kerja demin plant adalah sebagai berikut :

Cation menukar ion-ion positif dalam air seperti Ca, Mg, Na dengan ion H+ Air yang keluar dari cation bersifat asam

Anion menukar ion-ion negatif dalam air seperti Cl, SO4, SiO2 dengan ion OH-

Jika kadar hardness dalam cation > 1 ppm atau pH > 5 dikatakan unit sudah jenuh

Jika kadar silica dalam anion > 5 ppm atau pH < 7 dikatakan unit sudah jenuh Jika unit sudah jenuh perlu dilakukan regenerasi agar proses pertukaran ion tetap berlangsung dengan baik.

Proses regenerasi unit dilakukan dengan menginjeksi regeneran pada masing-masing unit. Regeneran untuk cation adalah HCl (kandungan 32%) dan untuk anion NaOH (kandungan 48%).

Proses regenerasi :

• Backwash, yaitu mengalirkan air bersih ke arah berlawanan melalui tangki cation atau anion sampai air keluarannya bersih

• Melakukan slow rinse, yaitu mengalirkan air secara perlahan untuk menghilangkan regeneran dalam resin

Page | 6 • Fast rinse, yaitu membilas unit dengan laju yang lebih cepat untuk

menghilangkan sisa regeneran sebelum dioperasikan (service).

Gambar 2.2. Penukaran Ion-Ion pada Proses Demineralisasi B. SPESIFIKASI UNIT WATER TREATMENT PLANT PT CFK.

I. WATER CLARIFIER a. SAND FILTER TANK

Quantity : 4 Units Volume : 31.77 m3 Diameter : 2.280 cm b. BUFFER STORAGE TANK

Quantity : 1 Unit Volume : 34.5 m3 Diameter : 2.280 cm c. CLARIFIER Quantity : 4 Sets Volume : 40.1 m3 d. CLEAN WATER TANK Quantity : 2 Units Volume : 1.100 m3 II. DEMIN PLANT

a. ACTIVE CARBON FILTER

Quantity : 2 Sets ( for 2 lines ) Type : Vertical Pressure Type Service Flowrate : 60 m3/h

Operation Mode : Semi Automatic

Dimension : Ø 2.380 mm x 3.600 mm Design Pressure : 5 bar

b. WATER CARTRIDGE FILTER

Quantity : 2 Sets ( for 2 lines ) Type : Vertical, Cylindrical Service Flowrate : 60 m3/h

Micron : 10 / 20 micron

Material : Stainless Steel frame

H

+ Ca++ Mg++ Na+ K+ Fe++ Cu+ CO3 -HCO3 -Cl -SO4 -SiO2 -NO3 -AIR Udara + CO2 UdaraOH

-OH

H

+ H2O Demin Water H+ OH -H+ OH -H+ H+ CO3 -HCO3 -Cl -SO4 -SiO2 -NO3 -CO3 -HCO3 -Cl -SO4 -SiO2 -NO3-CATION ANION MIXED BED

Page | 7 c. SAC (STRONG ACID CATION)

Quantity : 2 Sets ( for 2 lines ) Type : Up – Current Regeneration Capacity : 60 m3/h

Operation Mode : Semi Automatic

Dimension : Ø 2.380 mm x 3.600 mm Design Pressure : 5 bar

Resin

Type : SAC Resin ( Uniform Bead Size, Gel Type ) Make : Rohm & Haas or Equivalent ( Amberjet 1200H ) Regenerant : 32% HCl

Reg. Consump : 800 – 1000 kg/cycle Reg. Feeding : By ejector

d. DEGASIFIER

Quantity : 2 Sets ( for 2 lines )

Type : Packed Column

Capacity : 60 m3/h e. SBA (STRONG BASE ANION)

Quantity : 2 Sets ( for 2 lines ) Type : Up – Current Regeneration Capacity : 60 m3/h

Operation Mode : Semi Automatic

Dimension : Ø 2.380 mm x 3.600 mm Design Pressure : 5 bar

Resin

Type : SBA Resin ( Uniform Bead Size, Gel Type ) Make : Rohm & Haas or Equivalent ( Amberjet 4200CL ) Regenerant : 48% HCl

Reg. Consumption : 550 – 750 kg/cycle Reg. Feeding : By ejector

f. MIXBED

Quantity : 2 Sets ( for 2 lines ) Type : Co – Current Regeneration Capacity : 60 m3/h

Operation Mode : Semi Automatic

Dimension : Ø 1.500 mm x 3.000 mm Design Pressure : 5 bar

Resin

Type : Strong Acid Cationic and Strong Base Anionic Resin Make : Rohm & Haas or Equivalent ( Amberjet 4200CL ) Regenerant : 48% HCl ( 250 – 400 kg ) , NaOH 32% ( 450–600 kg ) Reg. Feeding : By ejector

g. WATER DEMIN TANK

Quantity : 1 Set

Type : Vertical, Cylindrical Capacity : 200.000 Litress Material : Carbon Steel C. PROSES WATER TREATMENT PLANT PT. CFK.

Secara singkat proses water treatment plant pada PT. Cahaya Fajar Kaltim adalah sebagai berikut : air sungai Mahakam dipompakan dengan CCWP (Circulating Cooling Water Pump) dari inject line CCWP dengan memanfaatkan tekanan CCWP atau dengan bantuan pompa lamella, air kemudian masuk ke statistic mix tank sebelumnya diinject

Page | 8 kan chemical caustic soda (NaOh) terlebih dahulu sebagai koreksi pH, selanjutnya air masuk ke mix tank dan di inject secara continyu flokulan dan PAC, air mengalir ke Lamela/clarifier secara otomatis akan terjadi endapan. Kemudian air masuk ke buffer tank dan dipompakan ke sand filter selanjutnya masuk ke clean water tank. Untuk tahapan demineralisasi selanjutnya air dari clean water tank di pompakan dengan ACF pump kemudian masuk ke tanki ACF (Active Carbon filter) selanjutnya masuk ke catridge filter. Kemudian secara ber-urut air masuk ke tanki Kation, tanki Degasifier, dengan pompa degasifier air masuk ke tanki Anion, tanki MIxbed, dan ditampung di Tanki Demin. Dengan pompa demin air akan di suplay ke deaerator. Untuk lebih jelas nya perhatikan gambar sebagai berikut :

T o D e m in P la n t

From Raw Water Tank

ACF SAC

DEGASIFIER

SBA

MIXBAD

DEMIN TANK

Page | 9 2.2. LABORATORIUM.

A. LANDASAN TEORI.

Pada PLTU CFK kualitas air dan bahan bakar (batu bara) sangat diperlukan dan diperhatikan, sehingga perlu adanya parameter-parameter yang harus dijaga agar PLTU dapat beroperasi dengan baik.

a. Parameter-parameter air.

Berikut adalah beberapa komponen sebagai parameter yang harus dijaga di dalam kandungan air untuk menghindarkan dari masalah-masalah yang ditimbulkan.

Tabel. 2.1. Parameter komponen di dalam air dan masalah yang ditimbulkan

Kotoran yang ditemukan dalam boiler tergantung dari kualitas air umpan, proses pengolahan yang digunakan dan prosedure pengoperasian pada boiler. Sebagai aturan umum semakin tinggi tekanan operasi boiler akan semakin besar sensitifitasnya terhadap kotoran.

REKOMENDASI BATAS AIR UMPAN (IS 10392, 1982)

Faktor Hingga 20 Kg/cm2 21 - 39 Kg/cm2 40 - 59 Kg/cm2

Total Besi (maks.) ppm 0.05 0.02 0.01

Total Tembaga (maks.) ppm 0.01 0.01 0.01

Total Silika (maks.) ppm 1.0 0.3 0.1

Oksigen terlarut (maks.) ppm 0.02 0.02 0.01

Residu hidrasin ppm - - 0.02 – 0.04

pH pada 25 oC 8.8 – 9.2 8.8 – 9.2 8.2 – 9.2

Kesadahan ppm 1.0 0.5 -

Tabel. 2.2. Rekomendasi batas air umpan

No Komponen Rumus Masalah yang ditimbulkan

1 Turbidity Tidak ada Air menjadi keruh, membentuk deposit pada pipa-pipa, alat-alat, ketel dan lain-lain 2 Hardness

(kesadahan)

Kalsium dan magnesium yang dinyatakan sebagai CaCO3

Membentuk Scale / kerak pada sistem penukar panas, ketel, pipa.

3 Alkalinity (alkalinitas)

Bikarbonat (HCO3)

Karbonat (CO3)

Hidroksida (OH)

Dinyatakan sebagai CaCO3

Timbul buih (foam) dan carry over (lolosnya) padatan terlarut ke dalam uap panas mengakibatkan karatan pada pipa ketel, bikarbonat dan karbonat menghasilkan CO2

dalam uap panas, sehingga bersifat korosif. 4 pH Konsentrasi ion hydrogen pH

= -log (H+)

Korosi

5 Silika SiO2 Membentuk kerak di pipa boiler dan sudu-sudu

turbin

6 Besi Fe2+ (ferro), Fe3+ Terbentuk deposit pada pipa-pipa dan boiler 7 Minyak Dinyatakan sebagai oil atau

Ichloroform extractible matter

Terbentuk kerak, lumpur dan buih dalam ketel

8 Oksigen O2 Korosi

9 Konduktivitas Konduktivitas yang tinggi maka sifat korosi makin tinggi

Page | 10 Tabel. 2.3. Rekomendasi batas air boiler.

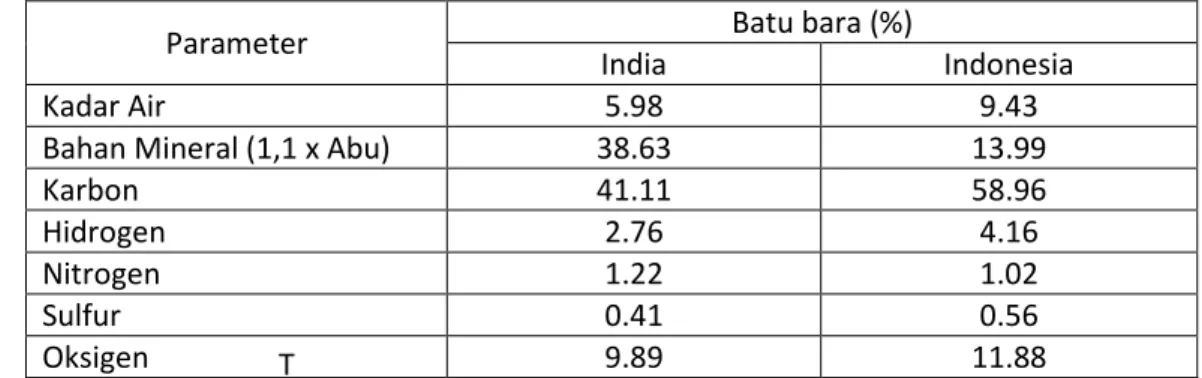

b. Parameter bahan bakar (Batu Bara)

Terdapat dua metode untuk menganalisis batu bara: analisis ultimate dan analisis proximate. Analisis ultimate menganalisis seluruh elemen komponen batu bara, padat atau gas dan analisis proximate meganalisis hanya fixed carbon, bahan yang mudah menguap, kadar air dan persen abu. Analisis ultimate harus dilakukan oleh laboratorium dengan peralatan yang lengkap, sedangkan analisis proximate dapat dilakukan dengan peralatan yang sederhana.

• Analisa Proximate.

Analisis proximate menunjukan persen berat dari fixed carbon, bahan mudah menguap, abu, dan kadar air dalam batu bara.

Fixed Carbon

Fixed carbon bertindak sebagai pembangkit utama panas selama pembakaran.

Kandungan utamanya adalah karbon tetapi juga mengandung hidrogen, oksigen, sulfur dan nitrogen yang tidak terbawa gas. Fixed carbon memberikan perkiraan kasar terhadap nilai panas batubara

volatile matter

Bahan yang mudah menguap (volatile matter) : Bahan yang mudah menguap dalam batu bara adalah metan, hidrokarbon, hydrogen, karbon monoksida, dan gas-gas yang tidak mudah terbakar, seperti karbon dioksida dan nitrogen. Bahan yang mudah menguap merupakan indeks dari kandungan bahan bakar bentuk gas didalam batu bara. Kandungan bahan yang mudah menguap berkisar antara 20 hingga 35% (UNEP, 2006). Bahan yang mudah menguap berbanding lurus dengan peningkatan panjang nyala api, dan membantu dalam memudahkan penyalaan batu bara.

Kadar abu

Abu merupakan kotoran yang tidak akan terbakar. Kandungannya berkisar antara 5% hingga 40% (UNEP, 2006). Abu mempengaruhi efisiensi pembakaran, dan efisiensi boiler.

Kadar air

Kadar air akan menurunkan kandungan panas per kg batu bara, dan kandungannya berkisar antara 0,5 hingga 10% (UNEP, 2006). Kadar air meningkatkan kehilangan panas, karena penguapan dan pemanasan berlebih dari uap.

Kadar Sulfur

Pada umumnya berkisar pada 0,5 hingga 0,8% (UNEP, 2006). Sulfur mengakibatkan korosi pada cerobong (chimney/stack) dan peralatan lain seperti pemanas udara dan economizers.

Tabel. 2.4. Analisa Proximate untuk berbagai batu bara (dalam persen) REKOMENDASI BATAS AIR BOILER (IS 10392, 1982)

Faktor Hingga 20 Kg/cm2 21 - 39 Kg/cm2 40 - 59 Kg/cm2

TDS, ppm 3000 - 3500 1500 - 2500 500 – 1500

Total padatan besi terlarut ppm 500 200 150

Konduktivitas listrik spesifik pada 25 oC (mho) 1000 400 300

Residu fosfat ppm 20 - 40 20 - 40 15 – 25

pH pada 25 oC 10 – 10.5 10 – 10.5 9.8 – 10.2

Silika (maks.) ppm 25 15 10

Parameter Batu Bara di Negara

India Indonesia Afrika Selatan

Kadar air 5.98 9.43 8.5

Abu 38.63 13.99 17

Volatile matter 20.70 29.79 23.28

Page | 11

• Analisa ultimate

Analsis ultimate menentukan berbagai macam kandungan kimia unsur- unsur seperti karbon, hidrogen, oksigen, sulfur, dll. Analisis ini berguna dalam penentuan jumlah udara yang diperlukan untuk pembakaran.

T

abel. 2.5. Analisis ultimate untuk berbagai jenis batu bara. B. ANALISA-ANALISA LABORATORIUM

I. ANALISA AIR

Pada PLTU PT. Cahaya Fajar Kaltim untuk analisa air meliputi : a. Analisa kualitas air Boiler antara lain :

• Feed Water : pH (dengan standart 8,8 – 9,2), TH (dengan standart <2µmol/l), Conductivity (dengan standart < µs/cm), SiO2 (dengan standart <20ppb), Fe

(dengan standart <50µg/l), Cu(dengan standart <10 µg/l)

• Boiler water : pH (dengan standart 9.0 – 11), PO43-(dengan standart 5 – 15

mg/l), Conductivity (dengan standart <400 µs/cm), SiO2 (dengan standart <2

mg/l)

• Main steam : pH (dengan standart 8.5 – 9.2), Na (dengan standart <15µg/kg), SiO2 (dengan standart 20 µg/kg)

b. Kualitas air kondensat, antara lain : pH (dengan standart 8.5 - 9.2), TH (dengan standart <2 µmol/l), dan SiO2 (dengan standart <20 µg/l).

II. ANALISA BATU BARA

Untuk analisa batu bara terdiri dari berbagai sampel antara lain :

a. Batu bara ponton : adalah analisa yang digunakan untuk menentukan kualitas batu bara yang datang dan dilakukan analisa pada saat dilakukan pembongkaran. Analisa meliputi, Kalory batu bara (arb/as received basis) dan analisa proximate. b. Batu bara coal feeder : adalah analisa untuk menentukan kualitas aktual batu

bara yang terpakai, dengan hanya menentukan besaran nilai kalory. 2.3. ALUR KOORDINASI BAGIAN WTP-LAB. DENGAN BAGIAN LAIN.

Gambar 2.4. Alur Koordinasi WTP-Lab PT. CFK Dengan bagian produksi terkait.

Parameter Batu bara (%)

India Indonesia

Kadar Air 5.98 9.43

Bahan Mineral (1,1 x Abu) 38.63 13.99

Karbon 41.11 58.96 Hidrogen 2.76 4.16 Nitrogen 1.22 1.02 Sulfur 0.41 0.56 Oksigen 9.89 11.88 Unloading/A2B (Alat-alat berat) WTP LAB. BOILER TURBIN

Kualitas air condensate

Kualitas air & batu bara Perlakuan Blowdown Pengambilan sampling batu bara ponton Start stop

BOILER DAN ELEKTRO STATIC PRE

3.1. LANDASAN TEORI A. MENGENAL BOILER.

Boiler atau ketel uap adalah suatu perangkat mesin yang berfungsi untuk mengubah air menjadi uap. Proses perubahan air menjadi uap terjadi dengan memanaskan air yang berada didalam pipa

pembakaran bahan bakar

ruang bakar dengan mengalirkan bahan bakar dan udara dari luar. Uap yang dihasilkan boiler adalah uap

produksi uap tergantung pada luas permukaan pemindah panas, laju aliran, dan panas pembakaran yang diberikan. Boiler yang konstruksinya terdiri dari pipa

disebut dengan water tube boiler.

Pada unit pembangkit, boiler juga biasa disebut den

(pembangkit uap) mengingat arti kata boiler hanya pendidih, sementara pada kenyataannya dari boiler dihasilkan uap

Sistem boiler terdiri dari : sistem steam, dan si

I. Sistem Bahan Bakar Jenis PLTU batu bara

a. PLTU dengan

Combustion

Pada PCC, batu

pulverizer

kemudian bersama ruang bakar (furnace) terhadap kualitas batu (grindability

Batu bara yang disukai untuk ketergerusan dengan HGI (

air kurang dari 30%, serta rasio bahan bakar (

MATERI 3

BOILER DAN ELEKTRO STATIC PRECIPITATOR (ESP)

.

ketel uap adalah suatu perangkat mesin yang berfungsi untuk mengubah air menjadi uap. Proses perubahan air menjadi uap terjadi dengan memanaskan air yang berada didalam pipa-pipa dengan memanfaatkan pan

pembakaran bahan bakar (batu bara). Pembakaran dilakukan secara kontinyu didalam ruang bakar dengan mengalirkan bahan bakar dan udara dari luar. Uap yang dihasilkan boiler adalah uap superheat dengan tekanan dan temperatur yang tinggi. Jumlah produksi uap tergantung pada luas permukaan pemindah panas, laju aliran, dan panas pembakaran yang diberikan. Boiler yang konstruksinya terdiri dari pipa

water tube boiler.

Pada unit pembangkit, boiler juga biasa disebut dengan steam generator (pembangkit uap) mengingat arti kata boiler hanya pendidih, sementara pada kenyataannya dari boiler dihasilkan uap superheat bertekanan tinggi.

stem boiler terdiri dari : sistem bahan bakar, sistem udara, , dan sistem ash handling.

Sistem Bahan Bakar (Fuel System)

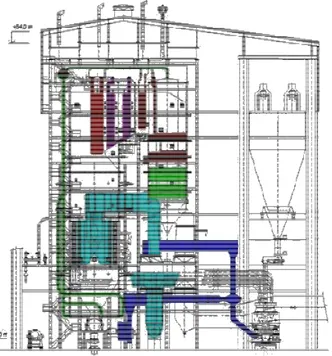

Jenis PLTU batu bara dibedakan berdasarkan proses pembakarannya, yaitu PLTU dengan Pembakaran Batu Bara Bubuk/Serbuk

Combustion/ PCC Boiler),

Pada PCC, batu bara digiling terlebih dahulu dengan menggunakan

pulverizer (fan mill/coal mill) sampai berukuran 200 mesh (diameter 74

kemudian bersama – sama dengan udara pembakaran disemprotkan ke ruang bakar (furnace) boiler untuk dibakar. Pembakaran metode ini sensitif

ap kualitas batu bara yang digunakan, terutama sifat ketergerusan

grindability), sifat slagging, sifat fauling, dan kadar air (

bara yang disukai untuk boiler PCC adalah yang memiliki sifat ketergerusan dengan HGI (Hardgrove Grindability Index) di atas 40 dan kadar air kurang dari 30%, serta rasio bahan bakar (fuel ratio) kurang dari 2.

Gambar 3.1. Boiler PCC (Pulverized Coal Combustion)

Page | 12 ketel uap adalah suatu perangkat mesin yang berfungsi untuk mengubah air menjadi uap. Proses perubahan air menjadi uap terjadi dengan pipa dengan memanfaatkan panas dari hasil . Pembakaran dilakukan secara kontinyu didalam ruang bakar dengan mengalirkan bahan bakar dan udara dari luar. Uap yang dihasilkan dengan tekanan dan temperatur yang tinggi. Jumlah produksi uap tergantung pada luas permukaan pemindah panas, laju aliran, dan panas pembakaran yang diberikan. Boiler yang konstruksinya terdiri dari pipa-pipa berisi air gan steam generator (pembangkit uap) mengingat arti kata boiler hanya pendidih, sementara pada

bertekanan tinggi.

stem udara, sistem air umpan,

dibedakan berdasarkan proses pembakarannya, yaitu

erbuk (Pulverized Coal lu dengan menggunakan coal ) sampai berukuran 200 mesh (diameter 74 μm), sama dengan udara pembakaran disemprotkan ke boiler untuk dibakar. Pembakaran metode ini sensitif bara yang digunakan, terutama sifat ketergerusan , dan kadar air (moisture content). PCC adalah yang memiliki sifat ) di atas 40 dan kadar ) kurang dari 2.

b. PLTU dengan Boiler)

Boiler jenis Stocker yang pembakarannya ditempatkan diatas rantai seperti rantai tank yang berjalan

Grate/Travelling Grate Boiler

Batu bara diumpankan ke ujung grate baja yang bergerak.

grate

tungku, batu

sebelum jatuh pada ujung sebagai abu. Diperlukan tingkat keterampilan tertentu, terutama bila menyetel grate, damper udara dan baffles, untuk menjamin pembakaran

bersih serta menghasilkan seminimal mungkin jumlah karbon yang tidak terbakar dalam abu

harus seragam sebab bongkahan yang besar tidak akan terbakar sempurna pada waktu mencapai ujung grate.

c. PLTU dengan Combustion/FBC)

Pada pembakaran dengan metode FBC, batu dengan menggunakan

batu bara dijaga agar dalam posisi mengambang, dengan cara melewatkan angin berkecepatan tertentu dari bagian bawah

gaya dorong ke atas dari angin da

akan menjaga butiran batu bara tetap dalam posisi mengambang sehingga membentuk lapisan seperti fluida yang selalu bergerak. Kondisi ini akan menyebabkan pembakaran bahan bakar yang lebih sempurna karena posisi batu selalu berubah seh sirkulasi udara dapat berjalan dengan baik dan mencukupi untuk proses pembakaran

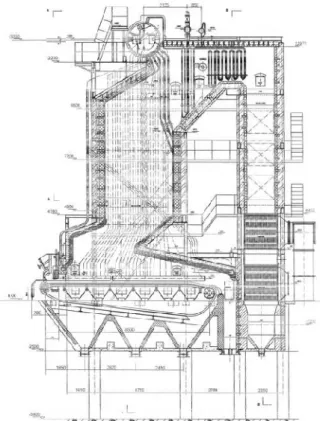

PLTU dengan Pembakaran Batu Bara Chain Grate (Chain Grate Coal

Boiler jenis Stocker yang pembakarannya ditempatkan diatas rantai seperti rantai tank yang berjalan (Chain

Grate/Travelling Grate Boiler).

bara diumpankan ke ujung grate baja yang bergerak. Ketika bergerak sepanjang tungku, batu bara terbakar sebelum jatuh pada ujung sebagai abu. Diperlukan tingkat keterampilan tertentu, terutama bila menyetel grate, damper udara dan baffles, untuk menjamin pembakaran yang bersih serta menghasilkan seminimal mungkin jumlah karbon yang tidak terbakar dalam abu. Ukuran batu bara harus seragam sebab bongkahan yang besar tidak akan terbakar sempurna pada waktu mencapai ujung grate.

PLTU dengan Pembakaran Batu Bara Mengambang (Fluidized Bed Combustion/FBC).

Pada pembakaran dengan metode FBC, batu bara diremuk ter dengan menggunakan crusher sampai berukuran maksimum 25

bara dijaga agar dalam posisi mengambang, dengan cara melewatkan angin berkecepatan tertentu dari bagian bawah boiler. Keseimbangan antara gaya dorong ke atas dari

angin dan gaya gravitasi akan menjaga butiran bara tetap dalam posisi mengambang sehingga membentuk lapisan seperti fluida yang selalu bergerak. Kondisi ini akan menyebabkan pembakaran bahan bakar yang lebih sempurna karena posisi batu bara selalu berubah sehingga sirkulasi udara dapat berjalan dengan baik dan mencukupi untuk proses pembakaran.

Gambar 3.2. Chain Grate Coal

Gambar 3.3. Fluidized Bed Combustion / FBC

Page | 13 ara Chain Grate (Chain Grate Coal-Fired

engambang (Fluidized Bed bara diremuk terlebih dulu sampai berukuran maksimum 25 mm. butiran bara dijaga agar dalam posisi mengambang, dengan cara melewatkan . Keseimbangan antara Gambar 3.2. Chain Grate Coal-Fired Boiler

II. Sistem Udara dan Gas Buang

Agar pembakaran dalam combustion chamber berlangsung dengan baik perlu didukung dengan sistem suplai udara dan s

baik. Tugas ini dilakukan oleh Air and Flue Gas System. Air and Flue Gas System terdiri dari Forced Draft (FD) Fans, Induced Draft (ID) Fans, Air Heater, Secondary Air Ducts dan Flue Gas Ducts. Udara yang akan disup

dahulu agar tercapai efisiensi pembakaran yang baik. Pemanasan tersebut dilakukan oleh Air Heater dengan cara konduksi dengan memanfaatkan panas dari gas buang sisa pembakaran di dalam furnace

Flue Gas system a

menyebabkan polusi berlebihan

umum terdapat di semua PLTU adalah Electrostatic Precipitator (EP). Electrostatic Precipitator adalah alat penang

buang sisa pembakaran batu bara terlebih dahulu melewati electrostatic precipitator untuk dikurangi sema

adalah housing (casing), internal parts

plates dan hammering system, dan ash hoppers yang terletak di bagian bawah untuk menampung abu. Bagian terakhir dari flue gas system adalah stack/chimney/cerobong asap yang berfungsi untuk membuang gas sis

III. Sistem Air Umpan

Siklus air merupakan suatu mata rantai rangkaian siklus fluida kerja. Boiler mendapat pasokan fluida kerja air dan menghasilkan uap untuk dial

sebagai fluida kerja diisikan ke boiler menggunakan pompa air pengisi dengan melalui

economiser dan ditampung didalam

Economiser adalah alat yang merupakan pemanas air terakhir sebelum masuk ke

drum. Di dalam economiser

sebelum dibuang ke atmosfir melalui cerobong. Peralatan yang dilalui dalam siklus air adalah

bawah (bottom header), dan riser.

melalui pipa-pipa down comer didistribusikan ke pipa

dan Gas Buang (Flue Gas and Air system)

Agar pembakaran dalam combustion chamber berlangsung dengan baik perlu didukung dengan sistem suplai udara dan sitem pembuangan gas sisa pembakaran yang baik. Tugas ini dilakukan oleh Air and Flue Gas System. Air and Flue Gas System terdiri dari Forced Draft (FD) Fans, Induced Draft (ID) Fans, Air Heater, Secondary Air Ducts dan Flue Gas Ducts. Udara yang akan disuplai ke ruang pembakaran dipanaskan terlebih dahulu agar tercapai efisiensi pembakaran yang baik. Pemanasan tersebut dilakukan oleh Air Heater dengan cara konduksi dengan memanfaatkan panas dari gas buang sisa pembakaran di dalam furnace.

Flue Gas system adalah bagian yang sangat penting untuk menjaga agar PLTU tidak menyebabkan polusi berlebihan pada lingkungan. Bagian dari flue gas system yang umum terdapat di semua PLTU adalah Electrostatic Precipitator (EP). Electrostatic tator adalah alat penangkap abu batu bara. Sebelum dilepas ke udara bebas, gas buang sisa pembakaran batu bara terlebih dahulu melewati electrostatic precipitator untuk dikurangi semaksimal mungkin kandungan abunya. Bagian utama dari EP ini adalah housing (casing), internal parts yang terdiri dari discharge electrode, collecting plates dan hammering system, dan ash hoppers yang terletak di bagian bawah untuk menampung abu. Bagian terakhir dari flue gas system adalah stack/chimney/cerobong asap yang berfungsi untuk membuang gas sisa pembakaran.

Gambar 3.4. Electrostatic Presipitator. Sistem Air Umpan (Feed Water System)

Siklus air merupakan suatu mata rantai rangkaian siklus fluida kerja. Boiler mendapat pasokan fluida kerja air dan menghasilkan uap untuk dial

sebagai fluida kerja diisikan ke boiler menggunakan pompa air pengisi dengan melalui dan ditampung didalam steam drum.

adalah alat yang merupakan pemanas air terakhir sebelum masuk ke

economiser air menyerap panas gas buang yang keluar dari

sebelum dibuang ke atmosfir melalui cerobong.

Peralatan yang dilalui dalam siklus air adalah drum boiler, down comer, header

bawah (bottom header), dan riser. Siklus air di steam drum adalah, air dari down comer ke header bawah (bottom header). Dari

didistribusikan ke pipa-pipa pemanas (riser) yang tersusun membentuk dinding ruang Page | 14 Agar pembakaran dalam combustion chamber berlangsung dengan baik perlu

item pembuangan gas sisa pembakaran yang baik. Tugas ini dilakukan oleh Air and Flue Gas System. Air and Flue Gas System terdiri dari Forced Draft (FD) Fans, Induced Draft (ID) Fans, Air Heater, Secondary Air Ducts dan lai ke ruang pembakaran dipanaskan terlebih dahulu agar tercapai efisiensi pembakaran yang baik. Pemanasan tersebut dilakukan oleh Air Heater dengan cara konduksi dengan memanfaatkan panas dari gas buang sisa dalah bagian yang sangat penting untuk menjaga agar PLTU tidak pada lingkungan. Bagian dari flue gas system yang umum terdapat di semua PLTU adalah Electrostatic Precipitator (EP). Electrostatic batu bara. Sebelum dilepas ke udara bebas, gas buang sisa pembakaran batu bara terlebih dahulu melewati electrostatic precipitator bunya. Bagian utama dari EP ini yang terdiri dari discharge electrode, collecting plates dan hammering system, dan ash hoppers yang terletak di bagian bawah untuk menampung abu. Bagian terakhir dari flue gas system adalah stack/chimney/cerobong

Siklus air merupakan suatu mata rantai rangkaian siklus fluida kerja. Boiler mendapat pasokan fluida kerja air dan menghasilkan uap untuk dialirkan ke turbin. Air sebagai fluida kerja diisikan ke boiler menggunakan pompa air pengisi dengan melalui adalah alat yang merupakan pemanas air terakhir sebelum masuk ke menyerap panas gas buang yang keluar dari superheater

drum boiler, down comer, header

adalah, air dari drum turun ). Dari header bawah air ) yang tersusun membentuk dinding ruang

bakar boiler. Didalam perbedaan temperatur.

Perpindahan panas dari api (

radiasi, konveksi dan konduksi. Akibat pemanasan selain temperatur naik hingga mendidih juga terjadi sirkulasi air secara alami, yakni dari

comer ke header bawah dan naik kembali ke

sirkulasi ini sangat diperlukan agar terjadi pendinginan terhadap pipa

mempercepat proses perpindahan panas. Kecepatan sirkulasi akan berp terhadap produksi uap dan kenaikan tekanan serta temperaturnya.

Selain sirkulasi alami, juga dikenal sirkulasi paksa ( sirkulasi jenis ini digunakan sebuah pompa sirkulasi ( pompa sirkulasi mempun

disirkulasikan 1,7 kali kapasitas penguapan. Beberapa keuntungan dari sistem sirkulasi paksa antara lain :

• Waktu start (pada saat

• Mempunyai respon yang lebih baik dalam mempert pemanas pada saat start maupun beban penuh.

• Mencegah kemungkinan terjadinya stagnasi pada sisi penguapan

Gambar 3.5. Gambar Natural Circulation dan Forced Circulation IV. Sistem Steam (Steam system)

Pada boiler PLTU setelah air mengalami pemisahan wujud drum dengan wujud uap basah/jenuh (saturated steam) mengalami proses pengolahan uap lanjut melalui pipa memanfaatkan panas dari gas buang d

dengan temperature yang diharapkan

water. Steam yang dihasilkan pada superheater berupa steam kering (superheated steam). Untuk mengend

dengan Exhaust valve dan safety valve. V. Sistem Ash Handling (Ash

Ash Handling Plant adalah peralatan bantu dari sebuah PLTU berbahan bakar batu bara untuk menampung abu sisa hasil pembakaran yang kemudian menyalur bakar boiler. Didalam riser air mengalami pemanasan dan naik ke drum

perbedaan temperatur.

Perpindahan panas dari api (flue gas) ke air di dalam pipa-pipa boiler terjadi secara radiasi, konveksi dan konduksi. Akibat pemanasan selain temperatur naik hingga mendidih juga terjadi sirkulasi air secara alami, yakni dari drum

bawah dan naik kembali ke drum melalui pipa sirkulasi ini sangat diperlukan agar terjadi pendinginan terhadap pipa

mempercepat proses perpindahan panas. Kecepatan sirkulasi akan berp terhadap produksi uap dan kenaikan tekanan serta temperaturnya.

Selain sirkulasi alami, juga dikenal sirkulasi paksa (forced circulation sirkulasi jenis ini digunakan sebuah pompa sirkulasi (circulation

pompa sirkulasi mempunyai laju sirkulasi sekitar 1,7, artinya jumlah air yang disirkulasikan 1,7 kali kapasitas penguapan. Beberapa keuntungan dari sistem sirkulasi

pada saat pemanasan) lebih cepat

Mempunyai respon yang lebih baik dalam mempertahankan aliran air ke pipa pemanas pada saat start maupun beban penuh.

Mencegah kemungkinan terjadinya stagnasi pada sisi penguapan

Gambar 3.5. Gambar Natural Circulation dan Forced Circulation (Steam system)

ler PLTU setelah air mengalami pemisahan wujud air dan steam di

dengan wujud uap basah/jenuh (saturated steam) selanjutnya steam akan mengalami proses pengolahan uap lanjut melalui pipa-pipa superheater

memanfaatkan panas dari gas buang dari furnace. Untuk mendapatkan steam sesuai dengan temperature yang diharapkan maka pada steam system terdapat

water. Steam yang dihasilkan pada superheater berupa steam kering (superheated ntuk mengendalikan tekanan berlebih pada system superheater

Exhaust valve dan safety valve.

Handling (Ash Handling System)

Ash Handling Plant adalah peralatan bantu dari sebuah PLTU berbahan bakar batu bara untuk menampung abu sisa hasil pembakaran yang kemudian menyalur

Page | 15

drum kembali akibat

pipa boiler terjadi secara radiasi, konveksi dan konduksi. Akibat pemanasan selain temperatur naik hingga turun melalui down melalui pipa-pipa riser. Adanya sirkulasi ini sangat diperlukan agar terjadi pendinginan terhadap pipa-pipa pemanas dan mempercepat proses perpindahan panas. Kecepatan sirkulasi akan berpengaruh

forced circulation). Untuk circulation pump). Umumnya

yai laju sirkulasi sekitar 1,7, artinya jumlah air yang disirkulasikan 1,7 kali kapasitas penguapan. Beberapa keuntungan dari sistem sirkulasi

ahankan aliran air ke pipa-pipa Mencegah kemungkinan terjadinya stagnasi pada sisi penguapan

Gambar 3.5. Gambar Natural Circulation dan Forced Circulation

air dan steam di steam selanjutnya steam akan pipa superheater dengan . Untuk mendapatkan steam sesuai maka pada steam system terdapat spraying water. Steam yang dihasilkan pada superheater berupa steam kering (superheated superheater dilengkapi

Ash Handling Plant adalah peralatan bantu dari sebuah PLTU berbahan bakar batu bara untuk menampung abu sisa hasil pembakaran yang kemudian menyalurkannya

Page | 16 ketempat pembuangan akhir (Ash disposal). Pada System Ash Handling abu dibagi menjadi dua yaitu Fly Ash (abu kering) dan Bottom Ash (abu basah)

Ash Handling Plant mempunyai alat yang berfungsi sebagai penangkap abu sisa pembakaran, yaitu Electrostatic Precipitator (EP). Batu bara yang dialirkan ke dalam ruang bakar akan menghasilkan gas buang yang mengandung partikel abu. Sebelum dibuang ke atmosfir, gas buang yang mengandung partikel abu akan melewati suatu ruang yang di dalamnya terdapat pelat-pelat yang dapat menangkap partikel abu. Pelat tersebut dialiri arus searah (DC). Abu hasil tangkapan EP disalurkan melalui blow ash tank ke penampungan sementara (Ash silo) dengan menggunakan media udara bertekanan dari compressor, kemudian dilakukan proses pengedrainan dengan transportasi berupa dump truck ke tempat penimbunan akhir.

Selain itu, Ash Handling Plant juga mempunyai peralatan yang berfungsi sebagai penampung dan penyalur abu sisa pembakaran yang berasal dari ruang bakar (furnace) yaitu SSC / Submerged Scrapper Conveyor (Bak penampung abu yang berada di bagian bawah ruang bakar). Serbuk batu bara yang dimasukan ke dalam ruang bakar sebagian tidak terbakar dan abu yang tidak terhisap oleh ID Fan akan jatuh dan ditampung di bagian bawah ruang bakar (Bottom Ash) dialirkan ke dalam bak SSC. SSC diisi air yang berasal dari discharge CWP untuk menjaga level dan temperature air, maka perlu disirkulasikan dan disupply terus menerus.

B. DASAR-DASAR PEMBAKARAN.

Pembakaran adalah reaksi kimia yang terjadi antara material yang dapat terbakar dengan oksigen pada volume dan temperatur tertentu. Pembakaran akan terjadi bila 3 sumber yaitu :

• Bahan bakar • Oksigen

• Sumber nyala/titik api/panas

Ketiga unsur ini biasa disebut dengan segitiga api/pembakaran. Pada kondisi tertentu, bahan bakar akan terbakar dengan sendirinya tanpa bantuan sumber penyalaan pembakaran semacam ini disebut PEMBAKARAN SPONTAN.

Pembakaran spontan dapat terjadi apabila terdapat oksigen yang kontak

langsung dengan bahan bakar serta temperatur bahan bakar dapat disebabkan oleh tekanan atau reaksi kimia yang menghasilkan panas.

I. Prinsip Pembakaran Sempurna.

Kecepatan pembakaran dan efesiensi pembakaran akan tergantung pada ”tiga T”, yaitu :

• Time (Waktu)

Setiap reaksi kimia memerlukan waktu tertentu untuk pembakaran bahan bakar harus diusahakan tetap berada pada zone pembakaran di dalam ruang bakar pada waktu yang cukup seluruh bahan bakar akan terbakar dengan sempurna.

• Temperatur.

Supaya proses pembakaran suatu zat dapat terjadi, maka temperatur dari zat tersebut harus berada pada suatu harga tertentu yang cukup untuk memulai terjadinya reaksi pembakaran.

Harga temperatur ini tergantung pada komposisi kimia dari masing – masing zat dan temperatur ini disebut sebagai TEMPERATUR PENYALAAN. Karena itu temperatur ruang bakar boiler harus cukup tinggi menjamin bahwa campuran bahan bakar dan udara akan mencapai temperatur penyalaannya pada zona (daerah) pembakaran.

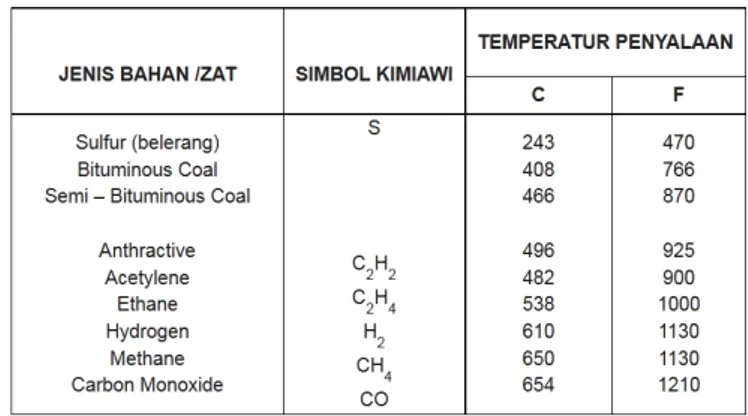

Page | 17 Tabel. 3.1. Temperatur Penyalaan Untuk Berbagai Unsur Kimia.

• Turbulensi

Oksigen di dalam udara yang dialirkan keruang bakar ada kemungkinan dapat langsung mengalir ke cerobong tanpa kontak dengan bahan bakar. Hal semacam ini dapat di hindari dengan cara memusarkan aliran udara. Turbulensi udara akan membentuk percampuran yang baik antara udara bahan bakar sehingga akan diperoleh proses pembakaran yang sempurna.

Oleh sebab itu faktor T tersebut harus selalu dijaga sebab :

1. Bila temperatur ruang bakar lebih rendah dari temperatur penyalaan campuran, maka campuran tidak akan terbakar dengan baik, bahkan dapat mematikan nyala api (flame failure).

2. Bila hembusan yang terlalu kuat pada sisi masuk ruang bakar, turbulensi yang kurang baik, serta ukuran partikel bahan bakar yang terlalu besar akan menghasilkan suatu pembakaran yang kurang sempurna di dalam ruang bakar. Akhirnya, bahan bakar yang belum sempat terbakar di ruang bakar akan terbakar di luar zone pembakaran dalam ketel uap. Komplikasi selanjutnya adalah bahwa campuran bahan bakar/ udara pada ruang bakar yang volumenya besar. Sehingga dapat membentuk campuran kurus (weak mixture) yang akan meningkatkan resiko terjadinya ledakan (explosion).

II. Proses Pembakaran Secara Kimia.

Seperti diketahui bahwa unsur – unsur dalam bahan bakar dapat membentuk reaksi pembakaran dengan oksigen adalah Carbon, Hidrogen dan Sulfur. Karena itu proses pembakaran bahan bakar tidak lain adalah terbentuknya reaksi pembakaran antara ketiga unsur tersebut dengan oksigen. Reaksi pembakaran untuk ketiga unsur tersebut adalah sebagai berikut :

• Reaksi Pembakaran Carbon

C + O2 → CO2 (pembakaran Carbon sempurna / + 33.820 KJ/Kg)

C + ½ O2 → CO (pembakaran Carbon tak sempurna / + 10.120 KJ/Kg)

• Reaksi Pembakaran Hidrogen 2 H2 + O2 → 2H2O

• Reaksi Pembakaran Sulfur S + O2 → SO2

Page | 18 III. Kebutuhan Udara

Untuk dapat menghitung kebutuhan Oksigen dan udara teoritis bagi proses pembakaran bahan bakar, maka perlu diingat berat atom masing – masing unsur yang terlihat dalam reaksi pembakaran. Agar lebih mudah mengingat, gunakan daftar berikut :

Tabel. 3.2. Berat Atom Unsur-unsur dalam proses pembakaran

Selain itu untuk menghitung kebutuhan udara teoritis maka harus diketahui komposisi dari udara. Komposisi dari udara adalah sebagai berikut :

dalam satuan persen berat, udara mengandung : Oksigen = 23,2 %

Nitrogen = 76,8 %

dalam persen volume, udara mengandung : Oksigen = 21 %

Nitrogen = 79 %

Perhitungan oksigen teoritis dan udara teoritis dapat dicari persamaan berikut : Oksigen yang diperlukan untuk membakar Carbon

C + O2 → CO2

12 + 32 → 44

1 Kg C + 8/3 Kg O2 → 11/3 Kg CO2

Jadi untuk setiap Kg Carbon memerlukan 8/3 Kg Oksigen Oksigen yang diperlukan untuk membakar hidrogen adalah :

2H2 + O2 → 2H2O

4 + 32 → 36

1 Kg H + 8 Kg O2 → 9 Kg H2O

Jadi untuk setiap Kg Hidrogen memerlukan 8 Kg Oksigen Oksigen yang diperlukan untuk membakar Sulfur

S + O2 → SO2

32 + 32 → 64

1 Kg S + 1 Kg O2 → 2 Kg SO2

Jadi 1 Kg Sulfur memerlukan 1 Kg Oksigen

Kebutuhan Oksigen total = Kebutuhan Oksigen untuk membakar (Carbon + Hidrogen + Sulfur)

Oksigen total = 8/3 C + 8 H + S

Tetapi biasanya di dalam bahan bakar juga terdapat sedikit oksigen, dianggap akan bereaksi dengan hidrogen dalam bahan bakar tersebut. Karena itu hidrogen yang bereaksi dengan oksigen yang berasal dari udara akan berkurang sebanyak 0,8. Dengan demikian kebutuhan oksigen total menjadi :

8/3 C + 8 (H – 0,8) + S

Berhubung dalam satuan berat udara mengandung 23,2 %, maka kebutuhan udara teoritis = Oksigen total x 100/23,2

atau :

Udara teoritis = 100/23,2 [8/3 C + 8 (H - 0,8) + S] Kg/Kg bb.

Perbandingan campuran normal antara udara dengan batu bara serbuk/bubuk (Pulverized) pada ketel modern berkisar antara 4 : 1 atau 5 : 1. Ini artinya campuran terdiri dari 4 atau 5 bagian udara dalam satuan berat untuk setiap bagian batu bara bubuk dalam satuan berat. Sedangkan ratio campuran ekplosif terletak pada ratio

Page | 19 antara 8 : 1 sampai dengan 11 : 1. Adapun campuran yang paling eksplosif adalah campuran antara udara p.f pada ratio 10 : 1

IV. Gas Buang Hasil Pembakaran

Pada proses pembakaran akan dihasilkan gas buang. Gas buang atau hasil pembakaran berupa CO (Carbonmonoksida), gas O2 (Oksigen), gas CO2

(Carbondioksida) dan asam. • Gas CO (Carbonmonoksida)

Gas CO dihasilkan dari pembakaran Carbon : dimana pembakaran berlanjut secara tidak sempurna. Dengan Reaksi kimia.

C + ½ CO2 → CO + 10.120 KJ/Kg.

Panas dihasilkan sekitar 10.120 KJ/Kg, sehingga ada kerugian panas yang dibawa oleh gas buang ke cerobong.

• Gas O2 (Oksigen)

Gas O2 pada gas buang menunjukkan adanya excess air (udara bersih) pada proses

pembakaran. Kandungan O2 pada gas buang dapat digunakan untuk menentukan

kesempurnaan dari pembakaran dan efesiensi dari proses pembakaran. • Gas CO2 (Carbondioksida)

Gas CO2 dihasilkan dari pembakaran carbon, dimana pembakaran berlangsung secara

sempurna. Dengan Reaksi kimia.

C + O2 → CO2 + 33.820 KJ/Kg

Panas yang dihasilkan sekitar 33.820 KJ/Kg. Panas yang dihasilkan tiga kali pembakaran yang menghasilkan gas CO.

• Asam

Terbentuknya zat asam pada proses pembakaran tidak dapat kita harapkan terbentuknya zat asam tersebut berasal dari pembakaran sulfur (belerang), dengan Reaksi kimia.

S + O2 → SO2

Sulfur Oksigen Sulfur dioksida

Dalam proses pembakaran ketel, selalu diberikan udara lebih. Dengan demikian maka juga terdapat Oksigen lebih. Selanjutnya bila gas sulfurdioksida ini bertemu dengan oksigen yang berasal dari udara lebih, maka akan terjadi reaksi.

2 SO2 + O2 → 2 SO3

Hasil pembakaran hidrogen adalah 2H + O2 → 2H2O. Selain itu dalam gas sisa

pembakaran juga terdapat air yang berasal dari udara pembakaran maupun dari bahan bakar. Apabila H2O ini bertemu dengan SO3 akan terjadi reaksi :

SO3 + H2O → H2SO4 (Asam sulfat)

Asam sulfat ini bersifat sangat korosif terhadap logam sehingga sering dijumpai terjadinya korosi pada saluran gas asap p`da daerah yang temperaturnya cukup rendah dimana terjadi pengembunan H2SO4. Kerusakan ini terutama sering dijumpai

pada elemen A/H sisi dingin. Selain itu, bila terbuang ke atmosfir melalui cerobong akan dapat mengakibatkan pencemaran lingkungan serta hujan asam yang dapat membunuh tanaman. Dengan demikian meskipun sulfur memberikan kontribusi panas dalam proses pembakaran, tetapi sulfur juga menimbulkan dampak negatif yang merugikan. Karena itu kandungan sulfur dalam bahan bakar dibatasi dan kita tentunya akan memilih bahan bakar yang tidak mengandung sulfur bila hal ini memungkinkan. Tetapi kenyataannya hampir tidak ada bahan bakar fosil yang bebas dari sulfur. Jadi meskipun dalam jumlah yang kecil, dampak negatif sulfur harus tetap kita tanggung.

Page | 20 3.2. SPESIFIKASI UNIT BOILER PT. CAHAYA FAJAR KALTIM

A. PARAMETER DESAIN

Tabel. 3.3. Parameter Deasain Boiler CFK. B. VOLUME WATER

Tabel. 3.4. Volume Water Boiler CFK.

C. SPECIFICATION AUXILARY EQUIPMENT (Spesifikasi Peralatan Bantu)

Tabel. 3.5. Spesifikasi peralatan bantu Boiler CFK.

No Item Satuan Nilai

1 Kapasitas Steam T/h 130

2 Pressure kerja Steam Drum MPa 4,22

3 Pressure Steam di Outlet Superheater MPa 3,82 4 Temperature Steam di Superheater 0C 450

5 Temperature Feed Water 0C 170

6 Temperature udara di inlet preheater 0C 30 7 Temperature udara di outlet preheater 0C 300

8 Temperature Exhaust-Gas 0C 142

No Komponen Volume (M

3)

Hydro Test Normal Operasi

1 Steam Drum 20 8,41

2 Down Comer 8,158 8,158

3 Front-Back Water Wall 18,71 18,71

4 Top Conection pipe di Water wall 2,914 2,914 5 Top Conection pipe di Superheater 1,38 -

6 Secondary Superheater 5,01 - 7 Primary Superheater 2,93 - 8 Desuperheater 0,41 - 9 Upper Economizer 2,73 2,73 10 Lower Economizer 3,69 3,69 Total 65,864 44,544

No Item Satuan IDF FDF CGF Fan Mill

1 Capasity m3/h 145.000 16.000 19.000 28.000 2 Pressure Pa 2.967 5.480 3.600 2.160 3 Daya kW 185 400 37 360 4 Tegangan V 380 6.000 380 6.000 5 Arus A 347 49 69.9 45 6 Speed rpm 960 990 1.475 750 7 Freq. Hz 50 50 50 50

Page | 21 3.3. ALUR PROSES BOILER CFK.

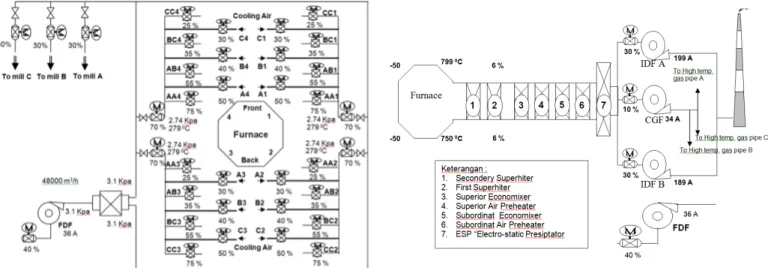

Gambar.3.7. Alur Proses Boiler 130 t/h PT. Cahaya Fajar Kaltim. Keterangan gambar :

No Keterangan No Keterangan

1 Steam drum 11 Superior air preheater

2 Down comer 12 Subordinate economizer

3 Water wall 13 Subordinate air preheater

4 First Superheater Inlet header 14 ESP (Electro static presipitator) 5 First Superheater outlet Header 15 Fly Ash Tank

6 Spraying water 16 Ash Silo

7 Secondary superheater inlet header 17 Chimney / Cerobong 8 Secondary superheater outlet header 18 Coal Bunker

9 Main steam header 19 Coal feeder

10 Superior economizer 20 Scrap Chain Bottom ash.

a. Alur Air System ( Sistem Udara dan Flue Gas).

dengan FDF (Forced Draft Fan) udara masuk kemudian dipanaskan melalui pipa-pipa sub-ordinate air preheater dan selanjutnya melewati pipa-pipa superior air preheater dengan temperature max. 270oC. kemudian udara panas tersebut menyebar ke empat sudut furnace dengan masing-masing sudut terbagi menjadi 7 line secara vertikal dilengkapi dengan damper-damper yang dapat diatur turbulansinya. Udara panas dari FDF juga dimanfaatkan untuk mengendalikan temperature Gas pipe yang digunakan oleh Fan mill untuk mengeringkan batu bara.

Untuk menjadikan tekanan didalam furnace negative (Draft balance) -50 Pa. maka diperlukan keseimbangan antara besaran bukaan FDF dan dua unit IDF (Induced Draft Fan)

Page | 22 Gambar. 3.8. View DCS Air System dan Smoke System.

b. Alur Bahan Bakar. (Mill System)

Untuk alur bahan bakar proses diawali dari

Coal Bunker kemudian batu bara turun

sesuai dengan kecepatan penyetelan speed

Coal Feeder yang bisa diketahui tonase

konsumsi batu bara perjamnya. Kemudian batu bara dihembuskan udara panas (hot air) yang bercampur dengan gas sisa pembakaran melalui Temperature Gas

Pipe dengan temperature inlet fan mill 450 oC, batu bara masuk ke Fan Mill. setelah

batu bara digerus menjadi serbuk kemudian melewati dua unit Separator sebagai pemisah antara serbuk batu bara yang lembut dan yang masih kasar. Untuk partikel batu bara yang kasar akan melewati Recycle untuk digerus kembali. Selanjutnya untuk yang lolos dari separator akan melewati Coal Pipe dan Coal Burner dengan masing-masing Fan Mill terbagi menjadi empat titik sudut furnace.

c. Alur Water System.

Dari BFWP (Boiler Feed Water Pump) kemudian melalui HP Heater. Air masuk ke Feed

Line Boiler dengan temperature ± 130 oC, kemudian akan melewati Subordinate

Economizer dan selanjutnya ke Superior Economizer dengan temperature outlet ± 230 oC. Air masuk ke steam drum. Didalam steam drum air melalui Separator sebagai pemisah perubahan wujud air. Untuk yang berwujud steam akan melewati Dryer kemudian masuk ke steam system, sedangkan yang masih berwujud fluida, air akan turun ke down comer dan menyebar ke Water wall yang akan menyerap panas dari furnace. Kemudian air dengan perubahan density akan naik masuk ke Steam drum melalui separator sebagai pemisah perubahan wujud air. Untuk yang berwujud steam akan melewati Dryer kemudian masuk ke steam system, sedangkan yang masih berwujud fluida, air akan turun ke down comer kembali. Dengan prinsip Natural Cyrculation dan berlangsung secara terus menerus.

Page | 23 Gambar 3.10. View DCS Water System dan Gambar Bagian dalam Steam Drum d. Alur Steam System.

steam dari steam drum, akan mengalir menuju First Superheater inlet header, steam menerima Pemanasan dari flue gas sebesar ±5500C yang akan menghasilkan steam dengan temperatur ±3500C. Steam akan

melalui Spraying water desuperheater. Dari spraying, steam bertambah kandungan airnya sehingga akan di panasi kembali melalui Secondary Superheater, dengan Pemanasan dari flue gas sebesar ±7000C, maka temperatur pada secondary superheater outlet header dapat dicapai sesuai standart konsumsi yaitu 4200 C-4400C. Kemudian masuk ke Main Steam header sebelum di suplay ke Turbin.

3.4. ALUR KOORDINASI BAGIAN BOILER DENGAN BAGIAN LAIN.

Gambar. 3. 12. Alur kordinasi Boiler dengan bagian produksi terkait

Gambar 3.11. View DCS Steam System

COAL HANDLING

BOILER & ESP TURBIN

WTP & LAB

Laporan Perlakuan Blowdown

Kondisi suplay steam Penurunan Beban Suplay Batu bara ke Bunker Laporan Kualitas air

4.1. PENDAHULUAN.

Turbin uap adalah mesin turbo (mesin be

utama dengan prinsip mengubah energi panas (entalpi) menjadi energi kinetik (energi rotasi). Di mana pada PLTU poros turbin terhubung dengan

mengubah energi Mekanis menjadi energi Listrik. bantuan roda gigi reduksi

A. Prinsip Kerja Turbin Uap

Secara singkat prinsip kerja turbin uap adalah sebagai berikut :

1. Uap masuk kedalam turbin melalui nosel. Didalam nosel energi panas dari uap dirubah menjadi energi kinetis dan

uap pada saat keluar dari nosel lebih kecil dari pada saat masuk ke dalam nosel, akan tetapi sebaliknya kecepatan uap keluar nosel lebih besar dari pada saat masuk ke dalam nosel. Uap yang memancar keluar dari nosel diar

sudu-sudu turbin yang berbentuk lengkungan dan dipasang disekeliling roda turbin. Uap yang mengalir melalui celah

kearah mengikuti lengkungan dari sudu turbin. Perubahan kecepatan uap ini menimbulkan gaya ya

turbin.

2. Jika uap masih mempunyai kecepatan saat meninggalkn sudu turbin berarti hanya sebagian yang energi kinetis dari uap yang diambil oleh sudu

yang berjalan. Supaya energi kinetis yang ters

dimanfaatkan maka pada turbin dipasang lebih dari satu baris sudu gerak. Sebelum memasuki baris kedua sudu gerak. Maka antara baris pertama dan baris kedua sudu gerak dipasang satu baris sudu tetap ( guide blade ) yang berguna untuk mengubah arah kecepatan uap, supaya uap dapat masuk ke baris kedua sudu gerak dengan arah yang tepat.

3. Kecepatan uap saat meninggalkan sudu gerak yang terakhir harus dapat dibuat sekecil mungkin, agar energi kinetis yang tersedia dapat dimanfaatk sebanyak mungkin. Dengan demikian effisiensi turbin menjadi lebih tinggi karena kehilangan energi relatif kecil.

MATERI 4

TURBIN GENERATOR DAN WATER INTAKE

adalah mesin turbo (mesin berputar) yang berfungsi sebagai penggerak utama dengan prinsip mengubah energi panas (entalpi) menjadi energi kinetik (energi rotasi). Di mana pada PLTU poros turbin terhubung dengan

mengubah energi Mekanis menjadi energi Listrik. Poros turbin, lansung atau dengan bantuan roda gigi reduksi.

erja Turbin Uap

Secara singkat prinsip kerja turbin uap adalah sebagai berikut :

Uap masuk kedalam turbin melalui nosel. Didalam nosel energi panas dari uap dirubah menjadi energi kinetis dan uap mengalami pengembangan.Tekanan uap pada saat keluar dari nosel lebih kecil dari pada saat masuk ke dalam nosel, akan tetapi sebaliknya kecepatan uap keluar nosel lebih besar dari pada saat masuk ke dalam nosel. Uap yang memancar keluar dari nosel diar

sudu turbin yang berbentuk lengkungan dan dipasang disekeliling roda turbin. Uap yang mengalir melalui celah-celah antara sudu turbin itu dibelokkan kearah mengikuti lengkungan dari sudu turbin. Perubahan kecepatan uap ini menimbulkan gaya yang mendorong dan kemudian memutar roda dan poros Jika uap masih mempunyai kecepatan saat meninggalkn sudu turbin berarti hanya sebagian yang energi kinetis dari uap yang diambil oleh sudu

yang berjalan. Supaya energi kinetis yang tersisa saat meninggalkan sudu turbin dimanfaatkan maka pada turbin dipasang lebih dari satu baris sudu gerak. Sebelum memasuki baris kedua sudu gerak. Maka antara baris pertama dan baris kedua sudu gerak dipasang satu baris sudu tetap ( guide blade ) yang guna untuk mengubah arah kecepatan uap, supaya uap dapat masuk ke baris kedua sudu gerak dengan arah yang tepat.

Kecepatan uap saat meninggalkan sudu gerak yang terakhir harus dapat dibuat sekecil mungkin, agar energi kinetis yang tersedia dapat dimanfaatk sebanyak mungkin. Dengan demikian effisiensi turbin menjadi lebih tinggi karena kehilangan energi relatif kecil.

Gambar 4.1. 3D Turbin Uap

Page | 24 rputar) yang berfungsi sebagai penggerak utama dengan prinsip mengubah energi panas (entalpi) menjadi energi kinetik (energi rotasi). Di mana pada PLTU poros turbin terhubung dengan generator untuk

bin, lansung atau dengan

Secara singkat prinsip kerja turbin uap adalah sebagai berikut :

Uap masuk kedalam turbin melalui nosel. Didalam nosel energi panas dari uap uap mengalami pengembangan.Tekanan uap pada saat keluar dari nosel lebih kecil dari pada saat masuk ke dalam nosel, akan tetapi sebaliknya kecepatan uap keluar nosel lebih besar dari pada saat masuk ke dalam nosel. Uap yang memancar keluar dari nosel diarahkan ke sudu turbin yang berbentuk lengkungan dan dipasang disekeliling roda celah antara sudu turbin itu dibelokkan kearah mengikuti lengkungan dari sudu turbin. Perubahan kecepatan uap ini ng mendorong dan kemudian memutar roda dan poros Jika uap masih mempunyai kecepatan saat meninggalkn sudu turbin berarti hanya sebagian yang energi kinetis dari uap yang diambil oleh sudu-sudu turbin isa saat meninggalkan sudu turbin dimanfaatkan maka pada turbin dipasang lebih dari satu baris sudu gerak. Sebelum memasuki baris kedua sudu gerak. Maka antara baris pertama dan baris kedua sudu gerak dipasang satu baris sudu tetap ( guide blade ) yang guna untuk mengubah arah kecepatan uap, supaya uap dapat masuk ke Kecepatan uap saat meninggalkan sudu gerak yang terakhir harus dapat dibuat sekecil mungkin, agar energi kinetis yang tersedia dapat dimanfaatkan sebanyak mungkin. Dengan demikian effisiensi turbin menjadi lebih tinggi

Page | 25 B. GENERATOR.

Generator listrik adalah suatu alat yang berfungsi untuk mengubah energi mekanik menjadi energi listrik. Prinsip kerja generator memanfaatkan induksi elektromagnetik untuk membangkitkan listrik sesuai dengan Hukum Faraday. Apabila suatu penghantar listrik digerakkan didalam suatu medan magnet, maka pada penghantar listrik itu akan muncul gaya gerak listrik (GGL) yang dinyatakan dalam satuan Volt. Pada generator, energi listrik dibangkitkan dengan cara menggerakkan kumparan penghantar listrik memotong medan magnet sehingga dibangkitkan GGL yang bisa disalurkan untuk energi listrik sehari-hari.

Pada generator, baik kumparan ataupun magnet bisa diposisikan pada posisi rotor atau stator, tergantung jenis generatornya. Pada generator jenis Kutub Dalam, kutub magnet atau kumpuran medan magnet (jika menggunakan magnet induksi listrik), diletakkan pada bagian rotor / bagian yang berputar. Sedangkan pada generator Kutub Luar, kutub magnet atau kumpuran medan magnitnya terletak pada posisi sebagai stator/ bagian yang diam.

Selain itu, jenis-jenis generator dapat pula digolongkan berdasarkan beberapa kriteria sebagai berikut:

1. Berdasarkan Putaran Medan Magnit terhadap rotor:

• Generator Sinkron: kecepatan putaran medan magnitnya sama dengan kecepatan putaran rotornya.

• Generator Asinkron: kecepatan putaran medan magnitnya tidak sama dengan kecepatan putaran rotornya.

2. Berdasarkan jenis arus yang dibangkitkan • Generator arus searah (DC)

• Generator arus bolak balik (AC)

3. Berdasarkan dari jenis fasa gelombangnya • Generator AC 3 fasa

• Generator AC 1 fasa.

Hampir semua energi listrik dibangkitkan dengan menggunakan mesin sinkron. Generator sinkron (sering disebut alternator) adalah mesin sinkron yang digunakan untuk mengubah daya mekanik menjadi daya listrik. Generator sinkrondapat berupa generator sinkron tiga fasa atau generator sinkron AC satu fasatergantung dari kebutuhan.

B.1. Konstruksi Generator Sinkron

Pada generator sinkron, arus DC diterapkan pada lilitan rotor untuk mengahasilkan medan magnet rotor. Rotor generator diputar oleh prime mover/penggerak utama menghasilkan medan magnet berputar pada mesin. Medan magnet putar ini menginduksi tegangan tiga fasa pada kumparan stator generator. Rotor pada generator sinkron pada dasarnya adalah sebuah elektromagnet yang besar. Kutub medan magnet rotor dapat berupa salient (kutub sepatu) dan non salient (rotor silinder). Gambaran bentuk kutup sepatu generator sinkron diperlihatkan pada gambar di bawah ini.