PERANCANGAN TATA LETAK PABRIK PENGOLAHAN

TEPUNG UBI JALAR (Ipomoea batatas)

IKHWAN DWI ARISMANTO

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Perancangan Tata Letak Pabrik Pengolahan Tepung Ubi Jalar (Ipomoea batatas) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2015 Ikhwan Dwi Arismanto NIM F24100057

ABSTRAK

IKHWAN DWI ARISMANTO. Perancangan Tata Letak Pabrik Pengolahan Tepung Ubi Jalar (Ipomoea batatas). Dibimbing oleh FAHIM MUHAMMAD TAQI dan SUTRISNO.

Produktivitas ubi jalar yang besar tidak diimbangi dengan usaha pemanfaatan ubi jalar yang tepat. Saat ini pemanfaatan ubi jalar di Indonesia masih banyak diolah menjadi produk olahan rumah tangga. Potensi ubi jalar dapat dimaksimalkan apabila diolah menjadi bahan setengah jadi yaitu tepung ubi jalar yang lebih bernilai ekonomis. Industri pengolahan tepung ubi jalar belum cukup banyak dan masih didominasi industri kecil dan menengah. Permasalahan yang umum dijumpai antara lain proses yang tidak higienis, mutu produk fluktuatif dan pengolahan limbah yang seadanya. Permasalahan diatas salah satunya disebabkan oleh belum ada kesadaran pemilik usaha tepung ubi jalar menerapkan sistem tata letak. Penelitian ini bertujuan untuk membuat rancangan tata letak pabrik pengolahan tepung ubi jalar yang memiliki tata letak dan aliran bahan yang jelas sehingga proses lebih cepat dan rapi. Penelitian ini dibagi menjadi dua tahapan utama, yaitu tahap perancangan dan tahap penerapan rancangan tata letak pabrik. Pada tahap perencanaan dibuat rancangan tata letak pabrik. Dari rancangan tata letak pabrik dilakukan penerapan berupa uji coba produksi. Kemudian dilakukan analisis dari segi teknik teknologis dan analisis produk. Hasil analisis menunjukkan pemilihan proses produksi dan pemilihan peralatan yang dilakukan menghasilkan pabrik dengan kapasitas terpasang 107 kg/hari tepung ubi jalar dan kapasitas maksimum 214 kg/hari tepung ubi jalar. Perancangan tata letak menggunakan metode pendekatan sistematik yang melihat keterkaitan antar aktivitas dan keterkaitan antar ruangan. Perancangan tata letak ini menghasilkan denah lokasi pabrik beserta aliran tata letak dan pembagian ruangan (Lampiran 5). Hasil analisis produk menunjukkan bahwa produk yang dihasilkan telah sesuai standar produk tepung dan standar produk tepung ubi jalar yang dihasilkan di Indonesia.

ABSTRACT

IKHWAN DWI ARISMANTO. Design of Plant Layout The Processing Plant Sweet Potato Flour (Ipomoea batatas). Supervised by FAHIM MUHAMMAD TAQI and SUTRISNO.

Sweet potato productivity is not balanced with proper utilization. The current utilization sweet potato in Indonesia are still many processed into refined products household. Sweet potato potential can be maximized when processed into semi-finished materials that sweet potato flour is more economically valuable. Sweet potato flour industry has not been quite a lot and still dominated by small and medium industries. Problems which are commonly among other processed that are not hygienic, fluctuating product quality, and sewage treatment potluck. The problems is caused by there is no awareness of owners implement systems plant layout. This research aims to make the design plant layout of the processing plant sweet potato flour that has layout and material flow so that the process is faster dan tidy. The research is divided into two stages, the planning and implementation stages of the design plant layout. Design of plan layout made at the planning stages. From the design plant layout then caried out the aplication form of trial production. Ends with technological analysis and product analysis. Result of the analysis set Ciampea worthy as the plant site. Based on the selection process of the production and selection of equipment generating plant with an installed capacity of 107 kg/day and a maximum capacity of 214 kg/day. Design the layout using a systemic approach to see the connection between the activity and the relationship between space. The result of design layout is factory site plan along with the material flow from the receipt of raw materials to product storage (Lampiran 5). Based on the result of product analysis indicates that the product has been produced according to the standard flour products dan standard sweet potato flour product in Indonesia.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

PERANCANGAN TATA LETAK PABRIK PENGOLAHAN

TEPUNG UBI JALAR (Ipomoea batatas)

IKHWAN DWI ARISMANTO

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji serta syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga skripsi tugas akhir ini dapat diselesaikan dengan baik. Penelitian berjudul Perancang Tata Letak Pabrik Pengolahan Tepung Ubi Jalar (Ipomoea batatas) dilaksanakan sejak Mei 2014 dan selesai pada Desember 2014.

Terima kasih penulis sampaikan kepada Dr. Fahim M Taqi, STP.DEA dan Ir. Sutrisno Koswara, M.Si selaku dosen pembimbing atas segala bimbingan dan arahan selama penelitian dan penulisan skripsi. Terima kasih juga penulis ucapkan kepada Dr Tjahja Muhandri, STP.MT selaku dosen penguji atas masukan dan saran kepada penulis sehingga skripsi ini dapat diselesaikan dengan baik. Selain itu terima kasih disampaikan juga kepada seluruh dosen-dosen, laboran dan staff UPT Departemen Ilmu dan Teknologi Pangan Ibu Sopiah, Ibu Fitria dan Mb Ina atas segala bantuan yang telah diberikan kepada penulis.

Tidak lupa ungkapan terima kasih penulis sampaikan kepada kedua orang tua Bapak Romjasmanto, Ibu Nur Fadlilah, Mas Adi Kurniawan F, Mb Heny Tri, Nia Hasna dan Maulana Ghazali serta anggota keluarga besar paguyuban trah Wiryosardjono atas do’a dan kasih sayang kepada penulis. Ucapan terima kasih juga disampaikan kepada Ayu Pramesti, Dimas Imam dan Fairus Fajriah sebagai teman satu bimbingan yang selalu memberikan dukungan dan semangat kepada penulis. Penulis sampaikan terima kasih kepada anggota Warqobs Arya Suryadilaga, Qabul Dinanta, Harridil Haq, Dwiyanto Kurniawan, Rizky Ardhiwan, Dandy Gamulya, Blasius Putra, Alexander Tommy, Leonardus Raditya, Bachtiar Mustaqim, Muhammad Wahyu, Doni, Rifqi, As’ad, Norman, dan Muhammad Hamdani, untuk berbagi cerita, pengalaman dan persaudaraannya. Terima kasih untuk teman-teman ITP angkatan 47 atas keceriaan, kebersamaan dan senantiasa memberikan dukungan serta semangat selama penulis melakukan kegiatan penelitian sampai dengan tulisan ini selesai dan terakhir penulis sampaikan terima kasih kepada penghuni DR 34 Amri Maulana, Andi Irsyad, Gema Noor, Khaerul Fatwani, Husnul Khatim, Muhammad Fachri, Yusuf Mirza dan Muzakkir atas bantuan, cerita, dan semua hal yang telah kita habiskan bersama.

Sebagai penutup, penulis sangat menyadari bahwa penelitian ini masih belum sempurna. Untuk itu, penulis membuka ruang seluas-luasnya untuk kritik serta saran yang dapat membangun penelitian ini agar lebih baik. Penulis juga berharap agar tulisan ini dapat bermanfaat bagi banyak pihak terutama terhadap perkembangan pangan Indonesia.

Bogor, Juni 2015

DAFTAR ISI

DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi PENDAHULUAN 1 Latar Belakang 1 Tujuan Penelitian 2 Manfaat Penelitian 2 METODOLOGI 2Analisis Aspek Teknologis 2

Pembuatan Rancangan Tata Letak Pabrik 3

Penerapan Rancangan 3

Analisis Produk 4

HASIL DAN PEMBAHASAN 6

Pemilihan Proses dan Pembuatan Diagram Alir Proses 6

Neraca Massa 10

Peralatan dan Utilitas 13

Penentuan Kapasitas Produksi 15

Tata Letak Pabrik 16

Analisis Produk 23

SIMPULAN DAN SARAN 25

Simpulan 25

Saran 25

DAFTAR PUSTAKA 26

LAMPIRAN 28

DAFTAR TABEL

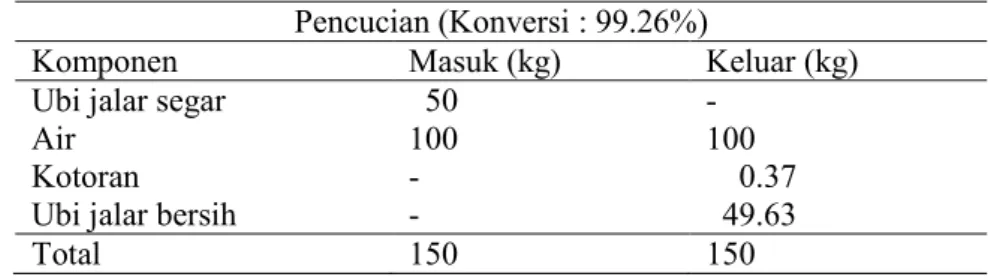

Tabel 1 Hasil perhitungan neraca massa proses pencucian 11

Tabel 2 Hasil perhitungan neraca massa sortasi 11

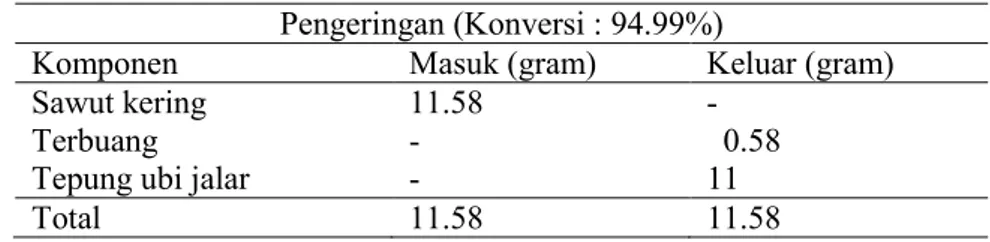

Tabel 3 Hasil perhitugan neraca massa proses pengupasan 11 Tabel 4 Hasil perhitungan neraca massa proses penyawutan 11 Tabel 5 Hasil perhitungan neraca massa proses pengeringan 12 Tabel 6 Hasil perhitungan neraca massa proses penggilingan 13 Tabel 7 Urutan proses dan peratan yang tersedia 13

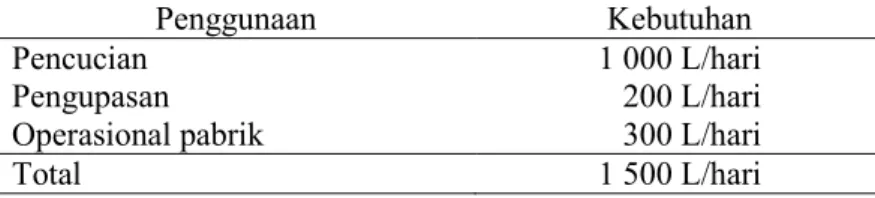

Tabel 8 Utilitas air 14

Tabel 9 Utilitas listrik 14

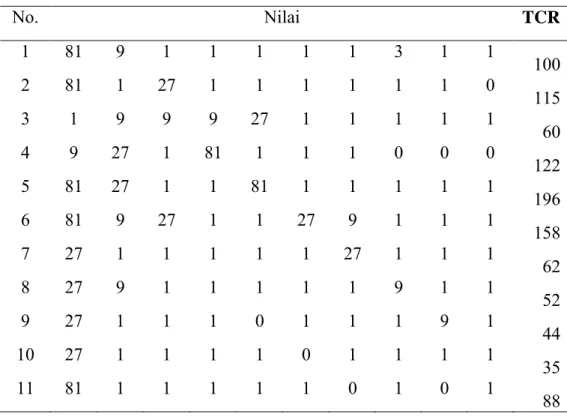

Tabel 10 Perhitungan TCR (Total Closeness Rating) 17 Tabel 11 Kebutuhan luas ruang produksi tepung ubi jalar 19 Tabel 12 Kebutuhan luas ruang pabrik pengolahan tepung ubi jalar 19 Tabel 13 Ketersediaan luas ruang pabrik pengolahan tepung ubi jalar 20 Tabel 14 Hasil analisis proksimat tepung ubi jalar putih 23

DAFTAR GAMBAR

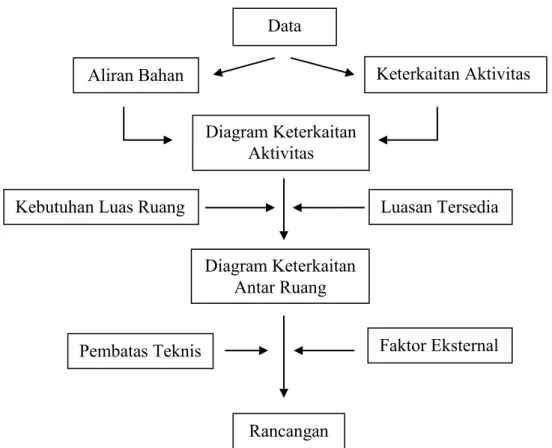

Gambar 1 Bagan Perancangan Tata Letak Pabrik 3

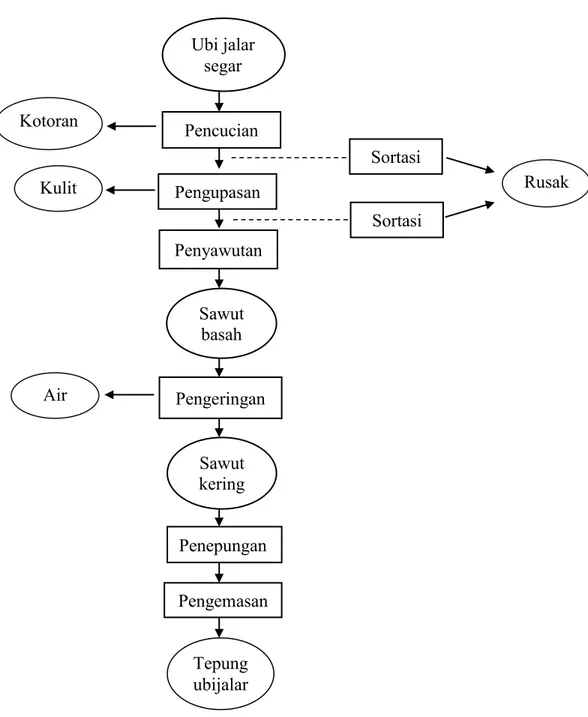

Gambar 2 Diagram Alir Proses Pembuatan Tepung Ubi Jalar 7

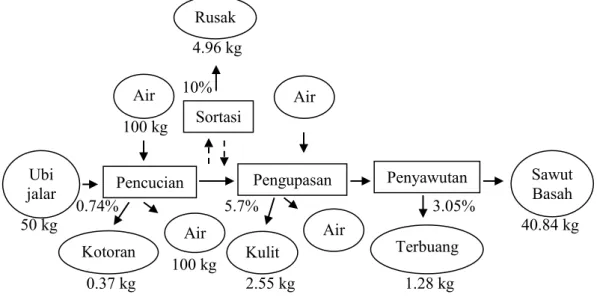

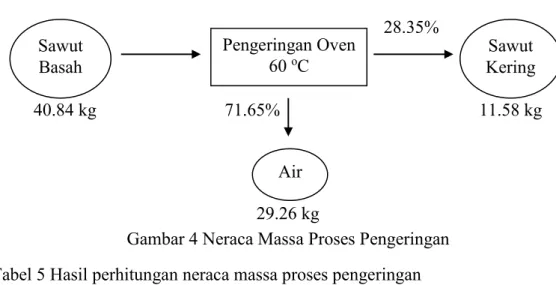

Gambar 3 Neraca Massa Persiapan Bahan 10

Gambar 4 Neraca Massa Proses Pengeringan 12

Gambar 5 Neraca Massa Proses Penggilingan 12

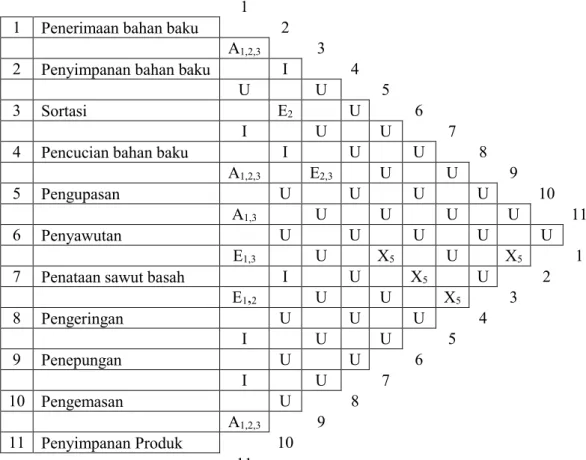

Gambar 6 Peta Keterkaitan Aktivitas 16

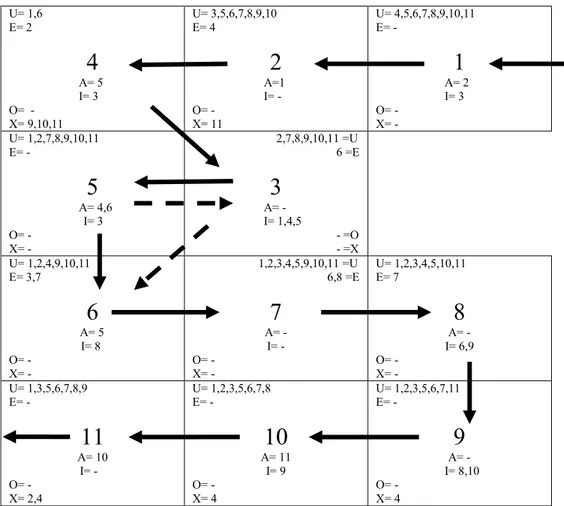

Gambar 7 Diagram Keterkaitan Antar Aktivitas 18

Gambar 8 Peta Keterkaitan Antar Ruang 21

Gambar 9 Diagram Keterkaitan Antar Ruang 22

DAFTAR LAMPIRAN

Lampiran 1 Spesifikasi dan dimensi peralatan utama 28

Lampiran 2 Prosedur tiap proses 29

Lampiran 3 Gambar sample produk tepung ubi jalar 30

Lampiran 4 Denah pabrik 30

Lampiran 5 Denah pabrik beserta tata letak dan pembagian ruangan 31 Lampiran 6 Usulan perbaikan denah tata letak pabrik 32

PENDAHULUAN

Latar Belakang

Produktivitas ubi jalar yang besar tidak diimbangi dengan usaha pemanfaatan ubi jalar yang tepat. Saat ini pemanfaatan ubi jalar di Indonesia masih banyak diolah menjadi produk olahan rumah tangga seperti ubi rebus, ubi goreng, getuk dan lain-lain. Pengembangannya ubi jalar diolah menjadi produk siap santap dalam bentuk makanan antara lain timus, nagasari, klepon, cenil, dan lain-lain. Pengembangan lain ubi jalar diolah menjadi produk siap masak yang memerlukan satu tahap pengolahan lagi untuk disantap seperti sarapan serealia, makanan kaleng, dan makanan beku. Akan tetapi, potensi ubi jalar dapat lebih dikembangkan apabila diolah menjadi bahan setengah jadi atau bahan baku bagi industri contohnya tepung (Hafsah 2004). Produk seperti ini lebih bernilai ekonomis karena memiliki umur simpan yang relatif lebih baik, kemudahan dalam penyimpanan dan proses pengirimannya dibandingkan ubi jalar segar atau produk olahan pangan lainnya.

Tepung ubi jalar digunakan sebagai bahan baku kue kering, kue basah, mi dan lain-lain. Tepung ubi jalar ini sangat prospektif, mengingat tepung ubi jalar merupakan sumber karbohidrat yang sangat potensial untuk dikembangkan. Kurangnya pengetahuan dan informasi mengenai penggunaan tepung ubi jalar menjadi penyebab belum banyaknya pemakaian tepung ubi jalar baik itu di industri besar, industri kecil maupun skala rumah tangga.

Beberapa industri pengolahan tepung telah dibangun di daerah sentra penghasil ubi jalar yang mengolah ubi jalar menjadi tepung ubi jalar. Industri yang melakukan masih didominasi industri kecil dan industri menengah serta jumlahnya belum cukup banyak. Menurut BPS (2003), berdasarkan kriteria jumlah tenaga kerja, industri kecil beranggotakan 5 – 19 orang dan industri menengah 20 – 99 orang. Permasalahan yang sering dijumpai antara lain permasalahan penempatan alat seadanya, kurangnya kebersihan proses produksi, waktu proses yang tidak pasti, mutu produk fluktuatif, dan teknologi proses masih sederhana. Permasalahan yang kompleks ini merupakan turunan dari permasalahan utama yaitu kurangnya perhatian pelaku usaha terhadap perancangan tata letak pabrik pada industri tepung ubi jalar.

Perancangan tata letak merupakan susunan dari fasilitas – fasilitas dan aktivitas yang dibutuhkan untuk proses pengolahan suatu produk. Dalam perancangan tata letak ini terdapat aliran bahan dimana merupakan tulang punggung terwujudnya tata letak fasilitas dan aktivitas yang efisien dan efektif. Tata letak memiliki banyak dampak strategis karena tata letak menentukan daya saing perusahaan dalam hal kapasitas, proses fleksibilitas dan biaya, serta kualitas lingkungan kerja. Tata letak yang efektif dapat membantu perusahaan mencapai sebuah strategi yang menunjang diferensiasi, biaya rendah atau respon cepat (Wignjosoebroto 2009). Menurut Apple (1990), tata letak didefinisikan sebagai perencanaan dan integrasi dari aliran komponen – komponen suatu produksi untuk mendapatkan interelasi yang paling efektif dan efisien antara pekerja, peralatan, dan pemindahan material mulai dari penerimaan melalui pabrikasi menuju pengiriman produk jadi.

2

Oleh karena pentingnya peranan tata letak dalam suatu perusahaan, maka perlu adanya usaha penerapan perancangan tata letak yang benar pada industri tepung ubi jalar, guna meningkatkan kualitas industri pengolahan tepung ubi jalar baik skala kecil maupun skala menengah. Diharapkan dengan penelitian ini dapat membantu pelaku usaha tepung ubi jalar untuk menerapkan perancangan tata letak pada industri tepung ubi jalar sehingga permasalahan-permasalahan pada industri pengolahan tepung ubi jalar yang ada saat ini dapat berkurang.

Tujuan Penelitian

Tujuan dilakukan penelitian ini adalah membuat rancangan tata letak pabrik pengolahan tepung ubi jalar yang memiliki tata letak dan aliran bahan yang jelas sehingga proses pengolahan rapi dan lebih cepat.

Manfaat Penelitian

Manfaat dari penelitian ini adalah memberikan informasi tentang perancangan tata letak pabrik pengolahan tepung ubi jalar yang memiliki tata letak dan aliran bahan yang jelas sehingga proses pengolahan rapi dan lebih cepat.

METODOLOGI

Penelitian pembuatan rancangan tata letak pabrik dibagi menjadi empat tahapan dengan dua tahapan utama yaitu, perancangan tata letak pabrik dan tahap penerapannya. Perancangan tata letak pabrik yaitu tahap pembuatan rancangan tata letak pabrik. Penerapan rancangan yaitu uji coba produksi berdasarkan rancangan pabrik yang dihasilkan. Sebelum kedua tahapan di atas, dilakukan analisis aspek teknologis untuk menentukan jenis dan ukuran pabrik yang akan dibuat. Kemudian diakhiri dengan analisis produk.

Analisis Aspek Teknologis

Tahapan analisis teknis dan teknologis untuk mengkaji penilaian lokasi pabrik, pemilihan teknologi proses dan peralatan pengolahan, neraca massa yang dikeluarkan selama produksi berlangsung, kapasitas produksi pabrik serta penentuan tata letak mesin.

Penentuan kapasitas produksi disesuaikan berdasarkan kapasitas peralatan yang terpasang dan kapasitas produksi maksimum serta dikaitkan dengan ketersediaan bahan baku. Penggunaan mesin dan peralatan disesuaikan dengan teknologi proses yang dipilih. Rancangan tata letak pabrik didasarkan pada pengintegrasian setiap ruang yang disesuaikan dengan aliran bahan. Perancangan tata letak ruang pabrik secara menyeluruh berdasarkan dari keterkaitan antar aktivitas yang dilakukan.

3 Pembuatan Rancangan Tata Letak Pabrik

Terdapat dua metode perancangan tata letak, yaitu pendekatan aliran bahan dan pendekatan sistematik. Pendekatan aliran bahan hanya berdasarkan pergerakan bahan dalam proses produksi, biasanya dilakukan pada industri yang mempunyai keterbatasan ruang produksi. Pendekatan sistematik bersifat universal (tidak terbatas pada kasus industri pengolahan), biasanya digunakan juga untuk evaluasi tata letak yang sudah ada (Wignjosoebroto 2009). Pada penelitian ini perancangan tata letak menggunakan metode dengan pendekatan sistematik karena perancangan tata letak yang dibuat membandingkan beberapa aspek meliputi keterkaitan antar aktivitas dan keterkaitan antar ruang serta adanya faktor – faktor lain. Beberapa data input yang diperlukan untuk perancangan tata letak seperti jumlah/kapasitas, urutan operasi, pendukung produksi dan timing. Berikut adalah bagan perancangan tata letak pabrik yang dilakukan :

Gambar 1 Bagan Perancangan Tata Letak Pabrik Penerapan Rancangan

Tahapan penerapan rancangan yaitu usaha untuk menerapkan rancangan tata letak pabrik yang dihasilkan. Tahapan ini dilakukan dalam bentuk uji coba produksi. Uji coba produksi dilakukan berdasarkan proses pengolahan dan tata letak dari rancangan tata letak pabrik. Tahapan ini bertujuan untuk mengamati laju aliran bahan dan waktu proses pengolahan. Uji coba dilakukan untuk memastikan proses dan tata letak yang dibuat telah sesuai sebelum melakukan produksi yang lebih besar. Data Diagram Keterkaitan Aktivitas Diagram Keterkaitan Antar Ruang

Aliran Bahan Keterkaitan Aktivitas

Luasan Tersedia Kebutuhan Luas Ruang

Rancangan

4

Analisis Produk

Analisis produk dilakukan untuk mengetahui karakteristik produk. Tujuan dari analisis produk ini untuk memberikan informasi spesifikasi tepung ubi jalar yang dihasilkan dari kesatuan proses dan tata letak yang telah dibuat. Analisis produk yang dilakukan yaitu analisis proksimat meliputi analisis kadar air, analisis kadar abu, analisis kadar protein, analisis kadar lemak dan kadar karbohidrat.

Bahan yang digunakan untuk analisis produk tepung ubi jalar antara lain air destilata, pelarut heksana, HCl, H2SO4, NaOH, HCl 0,02 N, K2SO4, H3BO3, HgO,

indikator (MR-MB), dietil eter, dan etanol. Sedangkan untuk alat yang digunakan

yaitu alat ekstraksi soxhlet, alat sistem kjehldahl, oven, desikator, tanur dan alat- alat gelas lainnya.

Analisis Kadar Air Metode Oven (SNI 01-2891-1992)

Penentuan kadar air ini berdasarkan pada perbedaan berat contoh sebelum dan sesudah dikeringkan. Mula-mula cawan kosong yang akan digunakan dikeringkan dalam oven selama 15 menit pada suhu 103oC ± 2oC atau sampai

didapat berat yang tetap, kemudian cawan didinginkan selama 30 menit dalam desikator, setelah dingin kemudian cawan tersebut ditimbang. Setelah itu sampel sebanyak 2 gram ditimbang dan dimasukkan ke dalam cawan lalu dikeringkan dalam oven selama 12 jam pada suhu 100°C sampai 103°C ± 2oC . Cawan

kemudian didinginkan dalam desikator selama 30 menit dan setelah dingin ditimbang kembali. Persentase kadar air (berat basah) dapat dihitung dengan menggunakan rumus :

Kadar air berat basah (%bb) = X − (Y − A)

X x 100%

Dimana : A = berat cawan kosong kering X = berat sampel awal

Y = berat cawan + sampel kering Analisis Kadar Abu (SNI 01-2891-1992)

Prinsip penetapan kadar abu adalah dengan menimbang sisa mineral hasil pembakaran bahan organik pada suhu 650°C. Cawan dipanaskan dalam oven lalu didinginkan dalam desikator selama 30 menit dan ditimbang beratnya. Sampel ditimbang sebanyak 5 gram dan diletakkan dalam cawan, kemudian dibakar dalam kompor listrik hingga tidak mengeluarkan asap. Cawan kemudian dimasukkan kedalam tanur. Secara bertahap suhu tanur dinaikkan hingga mencapai suhu 650°C hingga diperoleh abu yang berwarna putih keabu-abuan. Cawan kemudian didinginkan dalam desikator, setelah cawan dingin kemudian cawan ditimbang. Presentase dari kadar abu dapat dihitung dengan menggunakan rumus :

5

Kadarabu (%bb) =X1 − X2 X x 100 Dimana : X = berat contoh sebelum diabukan

X1= berat contoh + cawan setelah diabukan X2= berat cawan kosong

Analisis Kadar Protein (SNI 01-2891-1992)

Bahan ditimbang dalam labu Kjedhal kemudian ditambahkan 1.9 ± 0.1 g K2S04, 40 ± 10 mg HgO, 2.0 ± 0.1 ml H2SO4. Selanjutnya dengan penambahan

batu didih, larutan didihkan 1-1.5 jam sampai cairan menjadi jernih. Setelah larutan didinginkan dan diencerkan dengan akuades, sampel didestilasi dengan penambahan 8 – 10 ml larutan NaOH-Na2S2O3. Hasil destilasi ditampung dengan

erlenmeyer yang telah berisi 5 ml H3BO3setelah itu ditambahkan indiaktor (merah

metil dan alkohol perbandingan 2:1) sesaat sebelum dititrasi dengan larutan HCl 0.02 N hingga terjadi perubahan warna dari hijau menjadi abu-abu. Hasil yang didapatkan masih berupa total N sehingga diperlukan faktor konversi 6.25 untuk menetapkan kadar protein sampel yang dihitung. Kadar protein sampel dapat dihitung dengan menggunakan rumus

%N =(X − Y) x normalitas HCl x 14,007

Z x 100

Kadar protein (%bb) = %N x 6.25 (Faktor konversi) Dimana : X= jumlah HCl (ml) contoh

Y= jumlah HCl (ml) blanko Z= bobot sampel (g)

Analisis Kadar Lemak (SNI 01-2891-1992)

Bahan ditimbang seberat 2 gram (W0) disebar di atas kapas yang beralaskan

kertas saring dan digulung. Sampel yang telah dibungkus dimasukkan ke dalam labu lemak yang sudah ditimbang berat tetapnya (W1) dan disambungkan dengan tabung Soxhlet. Selongsong lemak dimasukkan ke dalam ruang ekstraktor tabung Soxhlet dan disiram dengan pelarut lemak (n-heksana).Kemudian dilakukan refluks selama 6 jam. Pelarut lemak yang ada dalam labu lemak didestilasi hingga semua pelarut lemak menguap. Pada saat destilasi pelarut akan tertampung di ruang ekstraktor, pelarut dikeluarkan sehingga tidak kembali ke dalam labu lemak, selanjutnya labu lemak dikeringkan dalam oven pada suhu 105oC, setelah

itu labu dimasukkan dalam desikator sampai beratnya konstan (W2). Kadar lemak ditentukan dengan rumus:

Kadar lemak (%bb) =W2 − W1 W0 x 100 Dimana : W0= bobot contoh dalam gram (g)

W1= bobot labu lemak kosong (g)

6

Kadar Karbohidrat Metode by different (SNI 01-2891-1992)

Kadar karbohidrat dihitung sebagai sisa dari kadar air, kadar abu, kadar lemak dan kadar protein. Pada analisis ini diasumsikan bahwa karbohidrat merupakan bobot sampel selain air, abu, lemak dan protein. Kadar karbohidrat diperoleh dengan rumus :

Kadar Karbohidrat (% bb) = 100 – (% Air + % Abu + % Lemak + % Protein)

HASIL DAN PEMBAHASAN

Pemilihan Proses dan Pembuatan Diagram Alir Proses Pemilihan Proses

Secara umum kegiatan proses produksi tepung ubi jalar masih sederhana, industri yang melakukan masih didominasi oleh industri kecil dan menengah sehingga mutu dan kualitasnya kurang seragam. Faktor utama yang digunakan untuk membedakan tingkat mutu dan kualitas produk tepung ubi jalar yang dihasilkan adalah warna dan kadar air. Pembentukan atribut ini pada dasarnya sangat bergantung pada dua hal, yaitu kondisi bahan baku dan proses pengolahan tepung ubi jalar. Kondisi bahan baku meliputi komposisi fisik (kerusakan dan warna daging) dan komposisi kimia (kadar air dan kadar pati) ubi jalar. Kondisi proses pengolahan meliputi suhu pengeringan, proses penepungan dan kondisi kebersihan proses dan alat-alat yang digunakan.

Proses pengolahan yang dipilih disesuaikan dengan penggunaan teknologi yang diterapkan. Peralatan yang digunakan mempunyai teknologi yang lebih baik, sehingga beberapa tahapan proses dapat dimodifikasi atau bahkan dihilangkan. Tahapan proses yang tidak dicantumkan antara lain tidak adanya penambahan Na-bisulfit, proses penghancuran dimodifikasi menjadi proses penyawutan dan tidak adanya proses pengepresan. Penambahan Na-bisulfit tidak dicantumkan karena waktu proses dibuat lebih cepat dan penggunaan oven sebagai media pengeringan, pencoklatan ubi jalar terjadi karena adanya waktu tunggu yang lama dan penggunaan suhu tinggi pada proses pengeringan. Penggunaan oven sebagai media pengeringan utama dapat mempercepat pengeringan karena suhu pengeringan lebih stabil dan kelembaban udara terjaga, kondisi ini memungkinkan untuk memodifikasi proses penghancuran menjadi proses penyawutan yang merubah ubi jalar menjadi stik ubi jalar tipis dan tidak diperlukan lagi proses pengepresan. Proses pengayakan pun dihilangkan karena penggunaan alat penepung lebih baik dimana tepung yang dihasilkan telah benar-benar halus. Modifikasi tahapan-tahapan ini akan mempercepat waktu proses pembuatan tepung ubi jalar.

Pembuatan Diagram Alir Proses

Tahapan proses pembuatan tepung ubi jalar dibagi menjadi empat kegiatan utama meliputi persiapan bahan, pengeringan, penepungan dan pengemasan. Diagram alir proses produksi pembuatan tepung ubi jalar dapat dilihat pada Gambar 2.

7

Gambar 2 Diagram Alir Proses Pembuatan Tepung Ubi Jalar

Persiapan Bahan

Tahap persiapan bahan dalam proses pembuatan tepung ubi jalar terdiri dari : pencucian, pengupasan, penyawutan dan sortasi.

a. Pencucian

Pencucian dilakukan untuk menghilangkan lumpur dan kotoran-kotoran lain yang terbawa ubi jalar segar dari tempat pembelian. Lumpur dihilangkan karena dapat mengganggu pada saat proses pengupasan. Pencucian dilakukan dengan menyemprotkan sejumlah air atau merendam ubi jalar segar pada bak pencucian. Proses pencucian dilakukan sesingkat mungkin untuk menghindari peningkatan kadar air ubi jalar segar. Ubi jalar yang telah bersih kemudian disortasi.

Ubi jalar segar Sawut kering Sawut basah Pengupasan Penyawutan Pencucian Pengeringan Sortasi Pengemasan Penepungan Tepung ubijalar Sortasi Kulit Rusak Air Kotoran

8

b. Pengupasan

Setelah disortasi, daging ubi jalar dipisahkan dari kulitnya dengan cara pengupasan. Ubi jalar dikupas dengan alat pengupas otomatis abrasive peeler. Prinsip kerja alat ini memanfaatkan gaya gesek antara ubi jalar dengan batu gerinda didalam alat, gerakan putar alat membuat ubi jalar menerima gesekan secara merata, sehingga ubi jalar terkupas sempurna tanpa membuang banyak daging ubi jalar. Untuk mempermudah proses pengupasan ditambahkan air, sehingga kulit akan cepat terbuang bersama dengan aliran air. Waktu yang dibutuhkan pada proses pengupasan hanya 2 menit untuk 10 kg ubi jalar segar.

c. Penyawutan

Ubi jalar terkupas disortasi lagi, ubi jalar yang baik kemudian dipotong-potong untuk mempermudah proses penyawutan. Proses penyawutan merupakan proses pemotongan ubi jalar menjadi stik ubi jalar tipis berukuran tebal 1 – 2 mm. Proses penyawutan menggunakan alat penyawut otomatis dengan pisau putar besar yang memotong ubi jalar menjadi lempengan-lempengan tipis. Waktu yang dibutuhkan untuk penyawutan cukup lama yaitu 15 menit untuk 25 kg ubi jalar, hal ini dikarenakan ukuran untuk pemasukan bahan yang kecil. Ubi jalar yang telah disawut dinamakan sawut basah, kemudian diratakan di atas loyang dan siap untuk proses berikutnya yaitu pengeringan.

d. Sortasi

Sortasi dilakukan dua kali, yaitu setelah pencucian dan setelah pengupasan. Sortasi dilakukan untuk memilih ubi jalar yang baik, ubi jalar yang dipilih adalah yang tidak rusak (memar), busuk dan tidak terdapat sisa akar. Ubi jalar yang busuk akan dibuang pada saat sortasi pertama, sortasi kedua untuk memisahkan ubi jalar memar dan ubi jalar busuk yang terlewat pada sortasi pertama. Sortasi dilakukan untuk menjaga mutu produk, ubi jalar yang cacat akan mempengaruhi kualitas tepung yang dihasilkan.

Pengeringan

Pengeringan adalah suatu proses pindah panas dan pindah massa untuk mengurangi kadar air suatu bahan, sehingga diperoleh hasil akhir yang kering. Pindah panas berlangsung melalui suatu permukaan padat, dimana panas dipindahkan ke dalam bahan melalui plat logam alat pemanas. Selanjutnya air dalam bahan keluar dan menguap. Pengeringan akan lebih efektif pada aliran udara yang terkontrol. Pengeringan ini bertujuan untuk memperpanjang masa simpan bahan pangan.

Ada dua cara pengeringan yang biasa dilakukan pada pembuatan tepung ubi jalar yaitu pengeringan dengan penjemuran dan pengeringan dengan alat pengering, pada umumnya proses pengeringan dilakukan dengan sinar matahari. Keuntungan yang didapat selain untuk menghemat biaya karena adanya daya pemutih dari sinar ultra violet matahari yang mampu mengurangi degradasi kimia yang dapat menurunkan mutu bahan. Sedangkan kelemahannya produk dapat terkontaminasi oleh debu. Sementara pengeringan dengan alat akan mampu memperoleh hasil yang diharapkan dan umumnya berlangsung lebih cepat.

Pabrik ini menggunakan kedua jenis pengeringan diatas, pengeringan sinar matahari dengan alat penjemur modifikasi dan pengeringan alat pengering dengan oven. Pada pabrik ini pengeringan dengan oven dijadikan sebagai pengeringan utama, pengeringan sinar matahari dilakukan untuk menekan biaya dan

9 menampung bahan yang tidak tertampung oleh oven pada saat produksi dalam jumlah banyak.

Pengering oven merupakan alat pengering yang paling mudah pemeliharaan, penggunaan serta rendah biaya operasionalnya. Oven yang digunakan adalah oven modifikasi dengan kapasitas 400 kg/proses. Prinsip kerja oven ini adalah elemen pemanas memanaskan udara dalam ruangan yang kemudian partikel-partikel udara panas ini akan mengenai bahan secara bergantian, udara yang telah mengenai bahan ditarik dan dikeluarkan oleh mesin air conditioner yang terdapat pada oven. Pengeringan dengan oven berlangsung selama 6 – 7 jam, jauh lebih cepat dibandingkan dengan pengeringan sinar matahari yang memerlukan waktu hingga 1 – 2 hari.

Penepungan/Penggilingan

Setelah pengeringan, sawut basah akan menjadi sawut kering. Kering disini berarti ubi jalar sudah rapuh dan bila ditekan akan patah. Sawut kering selanjutnya dipisahkan dan siap untuk dilakukan penepungan. Penepungan merupakan proses penggilingan/penghancuran ubi jalar kering menjadi tepung atau butiran-butiran halus.

Pada pabrik ini penepungan menggunakan alat penepung otomatis pin disk mil, yaitu alat penepungan yang menggunakan pin (benjolan-benjolan) kecil sebagai media penghancurnya. Prinsip kerja alat ini adalah memanfaatkan gerakan disk yang akan saling berpapasan dalam kecepatan tinggi, bahan yang berada di antara disk ini kemudian akan hancur sesuai dengan ukuran disk yang digunakan. Biasanya setelah penggilingan dilakukan proses pengayakan untuk memastikan bahwa tepung yang dihasilkan benar – benar halus, namun untuk proses penepungan dengan alat pin disk mill ini, tepung yang dihasilkan sudah cukup halus sehingga tidak perlu dilakukan proses pengayakan.

Pengemasan

Setelah tepung ubi jalar siap, dilanjutkan dengan proses yang terakhir yaitu pengemasan, yang berperan penting dalam umur simpan tepung ubi jalar yang dihasilkan. Fungsi dari pengemasan adalah melindungai produk pangan dari kontaminasi mikroorganisme dan zat-zat berbahaya, mencegah penurunan mutu hingga produk sampai ke tangan konsumen. Dalam pengemasan terdapat macam wadah yaitu wadah utama yang langsung berhubungan dengan produk dan wadah kedua yang tidak langsung berhubungan dengan produk.

Pada pabrik ini kemasan yang digunakan sebagai wadah utama adalah kantung plastik transparan jenis polyester. Kemasan plastik ini memiliki lapisan yang cukup tebal dan kuat. Kapasitas kemasan plastik yang dipilih adalah 0.5 kg/kantung. Kemasan sebagai wadah kedua digunakan kotak karton (kardus) yang berguna untuk mempermudah pengangkutan pengiriman dalam jumlah besar. Ukuran kotak karton yang digunakan adalah 34 x 21 x 27 cm, dan mampu menampung ± 15 kg tepung ubi jalar atau setara dengan 30 kemasan plastik.

Pengemasan produk tepung ubi jalar menggunakan mesin sealler yang menutup plastik kemasan dengan panas yang dihasilkan oleh alat. Panas dari mesin akan menempelkan plastik secara merata, sehingga kebocoran dapat dihindari. Sebelum penyimpanan produk, dilakukan pengecekan produk untuk memastikan pengemasan telah sempurna.

10

Neraca Massa

Perancangan suatu proses yang baik dapat dilihat dari neraca massa yang didapatkan. Neraca massa merupakan perincian banyaknya bahan-bahan yang masuk, keluar, dan menumpuk dalam suatu alat pemroses. Neraca massa merupakan penerapan hukum kekekalan massa terhadap suatu proses. Massa memiliki jumlah tetap, tidak dapat diciptakan maupun dimusnahkan. Neraca massa dibuat untuk suatu alat atau unit dengan batasan tertentu, dimana bahan-bahan diperinci banyaknya baik itu bahan-bahan yang masuk ataupun bahan-bahan yang keluar (Brown 1998).

Pembuatan tepung ubi jalar dimulai dengan membuat sawut ubi jalar, proses untuk mendapatkan sawut ubi jalar dilakukan pada tahap persiapan bahan. Tahap persiapan bahan meliputi pencucian, pengupasan dan penyawutan. Untuk pengujian peralatan, ubi jalar segar yang digunakan sebanyak 50 kg. Ubi jalar segar mula-mula dicuci menggunakan air mengalir atau direndam cepat sebanyak 100 L atau 100 kg. Proses pencucian ini menghasilkan kotoran sebanyak 0.745% atau 0.37 kg. Kotoran tersebut berupa tanah atau lumpur yang masih menempel pada bahan. Ubi jalar yang telah bersih sebanyak 49.63 kg, kemudian disortasi untuk memisahan ubi jalar segar yang rusak dan busuk. Tahap sortasi ini biasanya membuang 10% dari ubi jalar bersih atau sebanyak 4.96 kg, tergantung pada kualitas ubi jalar segar yang dibeli. Ubi jalar yang layak untuk diproses sebanyak 44.67 kg kemudian dilakukan pengupasan dengan abrasive peeler, proses pengupasan dilakukan dengan menambahkan sejumlah air menghasilkan kulit sebanyak 5.7% atau sebanyak 2.55 kg. Ubi jalar yang terkupas sebanyak 42.12 kg kemudian disawut menggunakan mesin penyawut untuk mendapatkan sawut ubi jalar dengan ketebalan 1 – 2 mm, proses penyawutan sendiri mengakibatkan beberapa ubi jalar tertinggal pada alat dan jatuh ke lantai sebanyak 3.05 % atau 1.28 kg. Sawut ubi jalar yang dihasilkan dari 50 kg ubi jalar segar adalah 40.84 kg.

4.96 kg 10% 100 kg 0.74% 5.7% 3.05% 50 kg 40.84 kg 100 kg 0.37 kg 2.55 kg 1.28 kg

Gambar 3 Neraca Massa Persiapan Bahan

Sawut Basah

Pencucian Pengupasan Penyawutan

Ubi jalar Air Sortasi Air Air Air Kulit Kotoran Rusak Terbuang

11 Tabel 1 Hasil perhitungan neraca massa proses pencucian

Pencucian (Konversi : 99.26%)

Komponen Masuk (kg) Keluar (kg)

Ubi jalar segar 50 -

Air 100 100

Kotoran - 0.37

Ubi jalar bersih - 49.63

Total 150 150

Tabel 2 Hasil perhitungan neraca massa sortasi

Sortasi (Konversi : 90%)

Komponen Masuk (kg) Keluar (kg)

Ubi jalar bersih 49.63 -

Ubi jalar rusak - 4.96

Ubi jalar layak proses - 44.67

Total 49.63 49.63

Tabel 3 Hasil perhitugan neraca massa proses pengupasan

Pengupasan (Konversi : 94.29%)

Komponen Masuk (kg) Keluar (kg)

Ubi jalar layak proses 44.67 -

Kulit - 2.55

Air - -

Ubi jalar terkupas - 42.12

Total 44.67 44.67

Tabel 4 Hasil perhitungan neraca massa proses penyawutan

Penyawutan (Konversi : 96.96%)

Komponen Masuk (kg) Keluar (kg)

Ubi jalar terkupas 42.12 -

Ubi jalar tertinggal di alat - 1.28

Sawut ubi jalar (basah) - 40.84

Total 42.12 42.12

Sawut ubi jalar yang dihasilkan dari proses penyawutan dinamakan sawut basah sebanyak 40.84 kg. Sawut basah ini kemudian dikeringkan menggunakan oven. Proses pengeringan menggunakan suhu 60 oC selama 6 – 7 jam hingga

kadar air ubi jalar kurang dari 10%. Pengeringan ini menghilangkan kadar air ubi jalar sebanyak 71.65% atau 29.26 kg. Sawut kering ubi jalar yang dihasilkan dari proses pengeringan sebanyak 11.58 kg.

12

28.35%

40.84 kg 71.65% 11.58 kg

29.26 kg

Gambar 4 Neraca Massa Proses Pengeringan Tabel 5 Hasil perhitungan neraca massa proses pengeringan

Pengeringan (Konversi : 28.35%)

Komponen Masuk (kg) Keluar (kg)

Sawut basah 40.84 -

Proses pengeringan - 29.26

Sawut kering - 11.58

Total 40.84 40.84

Sawut kering yang dihasilkan dari proses pengeringan sebanyak 11.58 kg. Sawut kering ini kemudian dilakukan proses penggilingan dengan pin disk mill. Proses penggilingan pin disk mill menghancurkan sawut kering menjadi tepung ubi jalar yang cukup halus sehingga tidak diperlukan pengayakan. Proses ini mengakibatkan kehilangan beberapa massa ubi jalar yang menempel pada alat atau terbuang ke lantai sebanyak 5% atau 0.58 kg. Tepung ubi jalar yang dihasilkan dari proses pengilingan sebanyak 11 kg. Jadi, proses pembuatan tepung ubi jalar dari 50 kg ubi jalar segar menghasilkan 11 kg tepung ubi jalar artinya rendemen tepung ubi jalar yang dihasilkan 22%.

11.58 kg 5% 11 kg

0.58 kg

Gambar 5 Neraca Massa Proses Penggilingan Sawut

Basah Pengeringan Oven 60 oC Kering Sawut

Air

Sawut

Kering Penggilingan pin disk mill

Tepung Ubi Jalar

13 Tabel 6 Hasil perhitungan neraca massa proses penggilingan

Pengeringan (Konversi : 94.99%)

Komponen Masuk (gram) Keluar (gram)

Sawut kering 11.58 -

Terbuang - 0.58

Tepung ubi jalar - 11

Total 11.58 11.58

Peralatan dan Utilitas Peralatan

Target produksi yang ingin dicapai dalam menghasilkan tepung ubi jalar perlu ditunjang dengan kemampuan mesin dan peralatan yang digunakan. Pemilihan mesin dan peralatan yang tidak tepat akan mengakibatkan produksi tidak berjalan dengan baik. Selain itu, mesin dirancang untuk menghasilkan produk dengan mutu dan kualitas yang diinginkan. Pada pabrik ini mesin dan peralatan yang digunakan masih dalam skala kecil, hal ini karena target kapasitas produksi tidak terlalu besar dan menyesuaikan dengan bentuk industri pengolahan tepung ubi jalar dalam skala kecil dan menengah. Tabel 7 menunjukan urutan proses pengolahan tepung ubi jalar, jenis alat beserta kapasitas alat. Untuk spesifikasi dan dimensi alat serta prosedur kerja tiap alat lebih lengkapnya disajikan pada Lampiran 1 dan Lampiran 2.

Tabel 7 Urutan proses dan peratan yang tersedia

No Proses Alat Kapasitas Jumlah

1 Pencucian Bak pencucian 25 kg/proses 2

2 Pengupasan Abrasive peeler 300 kg/jam 1

3 Penyawutan Mesin penyawut 100 kg/jam 1

4 Sortasi Meja sortasi - 1

5 Pengeringan Oven 400 kg/proses 1

6 Penepungan Pin disk mill 50 kg/jam 1

7 Pengemasan Sealer 25 kg/jam 2

Utilitas

Perlengkapan penunjang (utilitas) merupakan perlengkapan yang diperlukan untuk mendukung aktifitas produksi didalam pabrik, sehingga proses produksi yang dilakukan dapat berjalan sesuai dengan kebutuhan. Dalam proses pembuatan tepung ubi jalar dibutuhkan beberapa utilitas, diantaranya tenaga listrik, air dan penanganan limbah.

a. Air

Penggunaan air pada industri pengolahan tepung ubi jalar diminimalkan karena penggunaan air yang berlebihan dikhawatirkan dapat mempengaruhi kualitas produk. Produk tepung yang kering sangat sensitif terhadap kelembaban kondisi pengolahan. Pada kegiatan produksi tepung ubi jalar, air hanya digunakan pada bagian produksi basah meliputi proses pencucian bahan baku, dan sedikit pada proses pengupasan. Kebutuhan air untuk proses pencucian sebanyak 2 L/kg bahan. Air lebih banyak digunakan untuk operasional pabrik lainnya, seperti pencucian alat, proses sanitasi dan aktivitas lainnya. Kebutuhan air untuk

14

operasional pabrik sekitar 300 L perhari. Sumber air yang digunakan berasal dari PDAM dan air sumur. Kebutuhan air untuk pabrik ini lebih lengkapnya disajikan pada Tabel 8. Tabel 8 menunjukan kebutuhan penggunaan air perhari untuk kapasitas produksi 500 kg ubi jalar.

Tabel 8 Utilitas air

Penggunaan Kebutuhan

Pencucian 1 000 L/hari

Pengupasan 200 L/hari

Operasional pabrik 300 L/hari

Total 1 500 L/hari

b. Listrik

Penggunaan listrik pada pabrik pengolahan tepung ubi jalar ini sangat penting. Hampir semua peralatan otomatis yang digunakan menggunakan listrik sebagai bahan penggeraknya. Penggunaan listrik untuk proses produksi dihitung berdasarkan kebutuhan dalam pengoperasian alat dan kegiatan operasional lain. Kebutuhan listrik keseluruhan disupplai dari PLN. Kebutuhan listrik diasumsikan dari seberapa sering penggunaan alat dalam melakukan proses produksi. Proses produksi dilakukan selama 25 hari kerja perbulan, dengan waktu kerja alat perhari yaitu selama 6 jam untuk abrasive peeler, mesin penyawut. pin disk mill dan alat pengemas serta 12 jam untuk oven. Kebutuhan untuk operasional sekitar 20 kW. Informasi penggunaan listrik untuk operasional mesin + start up dan kebutuhan pabrik disajikan pada Tabel 9.

Tabel 9 Utilitas listrik

Penggunaan Power

(kW/jam) Waktu Pemakaian (jam) Jumlah Kebutuhan (kW)

Abrasive peeler 1 6 1 6

Mesin penyawut 1 6 1 6

Pin disk mill 2 6 1 12

Oven 2.5 12 1 30

Alat pengemas 0.5 6 2 6

Kebutuhan pabrik dan kantor 20

Total 80

c. Penanganan Limbah

Limbah yang dihasilkan dari pabrik pengolahan tepung ubi jalar tidak termasuk dalam kriteria limbah B3 (Bahan Beracun Berbahaya), karena limbah yang dikeluarkan mayoritas berupa kotoran, kulit ubi jalar dan tanah. Untuk limbah cair tidak diperlukan perlakuan khusus dan bisa langsung dibuang. Sedangkan untuk limbah padat yaitu berupa kulit sekitar 25 kg untuk produksi ubi jalar sebesar 500 kg. Limbah kulit tersebut dikumpulkan dalam karung terlebih dahulu sebelum kemudian dibuang atau diserahkan pada pihak yang mau menerima. Limbah kulit apabila dibiarkan terlalu lama akan berbau, untuk itu limbah padat diserahkan pada hari yang sama saat produksi. Limbah kulit dari industri pengolahan tepung ubi jalar ini dapat dimanfaatkan sebagai pakan ternak.

15 Mengingat tidak sedikit jumlah peternak sapi maupun kambing di lingkungan sekitar Ciampea, industri pengolahan tepung ubi jalar dapat bekerja sama dengan peternak.

Penentuan Kapasitas Produksi

Kapasitas produksi adalah jumlah produk yang seharusnya diproduksi untuk mencapai keuntungan yang optimal. Keuntungan ini dipengaruhi oleh faktor eksternal, yaitu usaha-usaha pemasaran yang dilakukan serta variabel – variabel teknik yang berkaitan langsung dengan proses produksi. Menurut Umar (2001), kapasitas produksi dapat didefinisikan sebagai volume atau jumlah unit yang dapat diproduksi selama periode tertentu. Definisi ini meliputi hasil keluaran yang diharapkan. Untuk jangka pendek, kapasitas dapat dipertimbangkan sesuatu yang konstan. Terdapat dua macam kapasitas, yaitu kapasitas normal yang mungkin dan kapasias maksimum nominal. Kapasitas normal yang mungkin adalah kondisi kerja normal yang bukan hanya kondisi peralatan dan kondisi teknikal, namun juga sistem manajemen yang dipengaruhi oleh kondisi permintaan. Kapasitas maksimum nominal adalah kapasitas yang mungkin secara teknis. Untuk mencapai kondisi maksimum, maka penggunaan sumber daya yang ada dimaksimalkan dan akan mengakibatkan kenaikan biaya produksi.

Inti dibalik perencanaan kapasitas produksi ini adalah penentuan jumlah produk yang ingin dihasilkan persatuan waktu tertentu atau jumlah bahan baku yang dapat diolah persatuan waktu. Penentuan kapasitas produksi dengan melihat kapasitas terpasang (untuk kapasitas normal) dan kapasitas maksimum dari alat yang digunakan (Umar 2001). Keluaran yang diharapkan dari penentuan kapasitas produksi ini adalah diperoleh kapasitas minimum produksi tepung ubi jalar agar produksi yang dilakukan tidak mengalami kerugian.

Kapasitas semua peralatan terpasang telah disajikan pada Tabel 7, peralatan yang digunakan secara spesifik dijelaskan pada Lampiran 1. Dari semua peralatan, oven memiliki peran sangat penting karena penggunaan oven menentukan waktu proses produksi. Penggunaan oven ini membutuhkan waktu yang paling lama yaitu 6 jam/proses. Kapasitas oven sebesar 400 kg/proses, artinya kemampuan oven mengolah sawut basah sebesar 400 kg/proses. Berdasarkan hasil neraca massa diketahui untuk menghasilkan 400 kg sawut basah dibutuhkan 490 kg ubi jalar segar, sedangkan dengan 400 kg sawut basah menghasilkan 108 kg tepung ubi jalar. Sehingga kapasitas terpasang pabrik tepung ubi jalar ini adalah sebesar 490 kg ubi jalar segar atau 108 tepung ubi jalar. Kapasitas maksimum ditentukan dari kapasitas terpasang alat. Kapasitas maksimum diperoleh dari kemampuan alat untuk memproduksi dengan jumlah maksimum dari kapasitas yang terpasang. Penggunaan oven dapat dimaksimalkan dengan menambah jumlah proses, sehingga dalam sehari dilakukan dua kali proses yang artinya dua kali tingkat penggunaan oven. Penambahan dilakukan untuk mendapatkan nilai kapasitas maksimum yaitu dua kali dari kapasitas terpasang sebesar 980 kg ubi jalar segar atau 214 kg tepung ubi jalar. Kapasitas produksi ini masih dapat meningkat karena adanya tambahan proses pengeringan sinar matahari dengan alat penjemur modifikasi, namun untuk angka pastinya belum dapat ditampilkan.

16

Tata Letak Pabrik Diagram Keterkaitan Aktivitas

Salah satu teknik yang dapat digunakan dalam menentukan tata letak pabrik adalah dengan analisis keterkaitan antar aktivitas yang terjadi pada pabrik dengan menggunakan diagram keterkaitan aktivitas (Apple 1990). Diagram keterkaitan aktivitas adalah suatu pengaturan tata letak fasilitas operasi dengan memanfaatkan suatu area sehingga dapat menempatkan mesin, bahan baku serta perlengkapan operasi industri maupun personalia (Wignjosoebroto 2009). Fungsi dari diagram aktivitas ini antara lain untuk mengevaluasi luas area yang tersedia, menganalisi luas area yang dibutuhkan dan juga mampu meminimalisasi biaya pembangunan suatu industri.

Penyusunan tata letak pabrik dimulai dari pengumpulan data-data operasi yang mengacu pada diagram alir proses (Gambar 2). Selanjutnya menganalisis keterkaitan antar aktivitas yang disajikan pada Gambar 6. Melakukan perhitungan kedekatan penempatan suatu proses terhadap proses selanjutnya dan proses-proses lainnya dengan menggunakan TCR (Total Closeness Rating) (Tabel 10). Kemudian mengubah bagan keterkaitan antar aktivitas yang ada kedalam bentuk diagram keterkaitan antar aktivitas yang disajikan pada Gambar 7. Diagram keterkaitan aktivitas ini menunjukan kedekatan aktivitas proses yang satu dengan yang lain secara relatif dari lokasi tertentu sesuai dengan peta keterkaitan antar aktivitas.

1

1 Penerimaan bahan baku 2

A1,2,3 3

2 Penyimpanan bahan baku I 4

U U 5

3 Sortasi E2 U 6

I U U 7

4 Pencucian bahan baku I U U 8

A1,2,3 E2,3 U U 9

5 Pengupasan U U U U 10

A1,3 U U U U 11

6 Penyawutan U U U U U

E1,3 U X5 U X5 1

7 Penataan sawut basah I U X5 U 2

E1,2 U U X5 3 8 Pengeringan U U U 4 I U U 5 9 Penepungan U U 6 I U 7 10 Pengemasan U 8 A1,2,3 9 11 Penyimpanan Produk 10 11

17 Keterangan :

Derajat kedekatan

A : Harus bersebelahan (absolutely necessary) E : Harus berdekatan (Especially important) I : Cukup berdekatan (important)

O : Tidak harus berdekatan (ordinary ok) U : Bebas dan tidak saling terkait (unimportant)

X : Tidak boleh saling berdekatan atau harus saling berjauhan (not desirable)

Keterkaitan produksi 1 : Urutan aliran kerja

2 : Menggunakan pekerja yang sama 3 : Memudahkan pemindahan bahan 4 : Adanya komunikasi atau pencatatan 5 : Kemungkinan kontaminasi silang

Tabel 10 Perhitungan TCR (Total Closeness Rating)

No. Nilai TCR 1 81 9 1 1 1 1 1 3 1 1 100 2 81 1 27 1 1 1 1 1 1 0 115 3 1 9 9 9 27 1 1 1 1 1 60 4 9 27 1 81 1 1 1 0 0 0 122 5 81 27 1 1 81 1 1 1 1 1 196 6 81 9 27 1 1 27 9 1 1 1 158 7 27 1 1 1 1 1 27 1 1 1 62 8 27 9 1 1 1 1 1 9 1 1 52 9 27 1 1 1 0 1 1 1 9 1 44 10 27 1 1 1 1 0 1 1 1 1 35 11 81 1 1 1 1 1 0 1 0 1 88

18

Gambar 7 Diagram Keterkaitan Antar Aktivitas Kebutuhan Ruang

Kebutuhan ruang adalah kebutuhan terhadap luasan tertentu yang diperlukan para pekerja untuk bergerak (Wignjosoebroto 2009). Luasan ruang yang diberikan sangat mempengaruhi efektifitas dalam bekerja. Ruang yang terlalu sempit akan menimbulkan kesulitan dalam bergerak, sebaliknya ruang yang terlalu luas akan menyebabkan besarnya jarak tempuh sehingga lebih cepat menimbulkan kelelahan dan memperlambat proses pengolahan. Untuk memberikan kenyamanan dan ruang kerja yang cukup bagi pekerja dilakukan perlakuan dengan mengalikan sub total kebutuhan ruang dengan nilai 100 – 200%, tergantung dari luasan yang tersedia (Wignjosoebroto 2009). Penentuan luas gerak pekerja untuk pabrik ini adalah 200% karena beban pekerjaan yang cukup tinggi dan memang ketersediaan ruangnya luas. Kebutuhan luas ruangan produksi disajikan pada Tabel 11.

U= 1,6 E= 2

4

A= 5 I= 3 O= - X= 9,10,11 U= 3,5,6,7,8,9,10 E= 42

A=1 I= - O= - X= 11 U= 4,5,6,7,8,9,10,11 E= -1

A= 2 I= 3 O= - X= - U= 1,2,7,8,9,10,11 E= -5

A= 4,6 I= 3 O= - X= 2,7,8,9,10,11 =U 6 =E3

A= - I= 1,4,5 - =O - =X U= 1,2,4,9,10,11 E= 3,76

A= 5 I= 8 O= - X= 1,2,3,4,5,9,10,11 =U 6,8 =E7

A= - I= - O= - X= -U= 1,2,3,4,5,10,11 E= 78

A= - I= 6,9 O= - X= -U= 1,3,5,6,7,8,9 E= -11

A= 10 I= - O= - X= 2,4 U= 1,2,3,5,6,7,8 E= -10

A= 11 I= 9 O= - X= 4 U= 1,2,3,5,6,7,11 E= -9

A= - I= 8,10 O= - X= 419 Tabel 11 Kebutuhan luas ruang produksi tepung ubi jalar

No Lokasi Alat/Mesin Jenis Luas (m

2)

Alat/mesin Operator Jumlah Sub

Total 200% (x)

1 Pencucian Bak pencucian 2 0.5 2 5 10

2 Pengupasan Abrasive peeler 0.5 0.5 1 1 2

3 Penyawutan Mesin penyawut 0.5 1 1 1.5 3

4 Sortasi Meja sortasi 2 0.5 1 2.5 5

5 Pengeringan Oven 2.5 1.5 1 4 8

6 Penepungan Pin disk mill 0.5 1 1 1.5 3

7 Pengemasan Sealer 0.5 0.5 2 2 4

Total luas (m2) 35

Secara keseluruhan luas ruang yang diperlukan untuk pabrik pengolahan tepung ubi jalar ini adalah 90 m2 dengan perincian kebutuhan luas ruang disajikan

pada Tabel 12.

Tabel 12 Kebutuhan luas ruang pabrik pengolahan tepung ubi jalar

No Ruangan Luas (m2)

1 Ruang produksi 35

2 Ruang non proses produksi

a. Tata usaha dan penerima tamu 10

b. Tempat bahan baku 10

c. Tempat penyimpanan produk 6

d. Tempat pengemasan 6

e. Toilet 6

f. Mushola 6

g. Dapur 5

h. Ruang pekerja 6

Total luas ruangan 90

Ketersediaan Ruang

Ketersediaan ruang merupakan luasan yang tersedia untuk memenuhi kebutuhan ruang baik untuk ruang produksi maupun ruang untuk pabrik keseluruhan (Wignjosoebroto 2009). Ruang yang tersedia harus sedikit lebih besar atau pas dengan kebutuhan ruang. Ruang yang terlalu sempit akan menimbulkan kesulitan dalam bergerak, sebaliknya ruang yang terlalu luas akan menyebabkan besarnya jarak tempuh sehingga lebih cepat menimbulkan kelelahan dan memperlambat proses pengolahan.

Pabrik yang dibangun memiliki luas total ± 160 m2 yang telah memiliki

bagian ruangan-ruangan meliputi satu ruang tengah besar, empat ruang kecil, dua toilet, satu ruang memanjang disamping dan satu ruang besar dibelakang. Ruang-ruang tersebut kemudian dibagi sesuai dengan kebutuhan Ruang-ruang yang diperlukan. Perincian ketersediaan ruang disajikan pada Tabel 13.

20

Tabel 13 Ketersediaan luas ruang pabrik pengolahan tepung ubi jalar

No Jenis Luas (m2) Total (m2)

Ruang Jumlah

1 Ruang tengah besar 16.25 1 16.25

2 Ruang kecil 1 8.4 2 16.8 3 Ruang kecil 2 7 2 14 4 Ruang samping 10.45 1 10.45 5 Ruang belakang 99.75 1 99.75 6 Toilet 2.7 2 5.4 Total luas (m2) 162.65

Pembagian fungsi ruangan untuk pabrik disesuaikan antara kebutuhan ruang dan ketersediaan ruang. Ruang tengah besar digunakan untuk tata usaha termasuk sebagai kantor dan ruang penerima tamu. Ruang kecil 1 digunakan untuk tempat penyimpanan produk dan mushola sedangkan ruang kecil 2 untuk ruang pekerja dan tempat pengemasan. Ruang samping digunakan sebagai tempat bahan baku untuk memudahkan proses penerimaan bahan. Ruang belakang yang paling luas dibagi menjadi tiga bagian yaitu dua untuk tempat produksi (ruang produksi 1 dan ruang produksi 2) dan satu bagian untuk dapur. Toilet yang tersedia ada dua dan keduanya dapat digunakan secara maksimal.

Diagram Keterkaitan Antar Ruang

Setelah menentukan pembagian fungsi ruang berdasarkan kebutuhan dan ketersediaan ruang, kemudian ditentukan peta keterkaitan antar ruang yang disajikan pada Gambar 8. Peta keterkaitan antar ruang ini kemudian diubah menjadi diagram keterkaitan antar aktivitas (Gambar 9). Diagram keterkaitan antar ruang menunjukan interaksi antara ruang satu dengan ruang lainnya, yang menjadi dasar perancangan tata letak dan pembagian ruangan (Lampiran 5).

21

1

1 Penerimaan bahan 2

A 3

2 Tempat bahan baku U 4

E U 5 3 Ruang produksi I I U 6 A U U 7 4 Ruang produksi II I X U 8 E X U U 9 5 Tempat pengemasan X U U U 10 A U U X U 11

6 Tempat penyimpanan produk U U X U U

U U X U U 1 7 Dapur U U U I 2 U U U I 3 8 Toilet U U U 4 U U U 5 9 Tata usaha I U 6 U U 7 10 Mushola U 8 A 9 11 Ruang pekerja 10 11

Gambar 8 Peta Keterkaitan Antar Ruang Keterangan :

Derajat kedekatan

A : Harus bersebelahan (absolutely necessary) E : Harus berdekatan (Especially important) I : Cukup berdekatan (important)

O : Tidak harus berdekatan (ordinary ok) U : Bebas dan tidak saling terkait (unimportant)

22

Gambar 9 Diagram Keterkaitan Antar Ruang Pembatas Teknis

Pembatas teknis merupakan batasan-batasan yang dijumpai pada saat perancangan tata letak (Priyono 2006). Batasan yang ditemui terkait dengan usaha menempatkan peralatan dan kondisi ruang untuk penempatan. Beberapa batasan-batasan yang dijumpai untuk merancang tata letak pabrik pengolahan tepung ubi jalar ini adalah sebagai berikut :

1. Tempat yang digunakan untuk pabrik berada di dalam perumahan 2. Batas sebelah selatan berhimpitan dengan rumah warga

3. Tidak ada lahan parkir untuk kendaraan besar 4. Pada ruang belakang dan samping belum ada atap 5. Luas area yang tersedia berbentuk L

Kelima faktor pembatas diatas menyebabkan rancangan tata letak harus menyesuaikaan kondisi yang ada dilokasi. Untuk penerimaan bahan dibuat pintu khusus disebelah utara pabrik, sehingga kendaraan yang mengangkut bahan baku cukup parkir di depan pintu dan bahan langsung pindahkan ke ruang samping yang dijadikan sebagai tempat bahan baku. Ruang samping dan ruang belakang yang belum tertutupi atap dipasang atap sederhana yang dapat dibongkar (kanopi). Untuk mengurangi kebisingan, peralatan yang digunakan dimodifikasi supaya tidak banyak mengeluarkan suara. Penempatan ruang produksi pun di ruang belakang sehingga tidak mengganggu tetangga sebelah.

U= 1,5,7,8,9,10,11 E= 3

2

A= - I= 4 - =O 6 =X U= 3,4,5,6,7,8,9,10,11 E= -1

A= 2 I= - O= - X= - U= 1,7,8,10,11 E= 23

A= 4 I= 5 O= - X= 6,9 U= 1,2,5,6,7,8,9 E= -11

A= 10 I= 3,4 O= - X= -U= 1,2,3,4,5,6,7,9, E= -10

A= 11 I= 8 O= - X= -U= 1,2,4,9,10,11 E= 54

A= 3 I= 2 O= - X= 6,9 U= 1,2,3,4,5,6,7,9,11 E= -8

A= - I= 10 O= - X= -U= 1,5,6,7,8,10,11 E= -9

A= - I= - O= - X= 2,3,4 U= 1,2,3,4,5,6,8,9,10,11 E= -7

A= - I= - O= - X= 1,2,7,8,9,10,11 =U 4 =E5

A= 6 I= 3 O= - X= - U= 1,7,8,9,10,11 E= -6

A= 5 I= - O= - X= 2,3,423 Faktor Eksternal

Faktor eksternal merupakan faktor-faktor dalam perancangan tata letak pabrik yang berhubungan dengan kenyamanan pekerja, sehingga ketika melakukan pekerjaannya tidak ada beban yang berlebih dan merasa nyaman. Perancangan tata letak salah satunya juga bertujuan mempermudah pekerjaan para pekerja. Perancangan tata letak pada pabrik ini dibuat dengan sangat memperhatikan kenyamanan pekerja. Pada ruang produksi, kondisi sirkulasi angin sangat cukup, karena memang atap yang digunakan tidak semuanya tertutup. Ruang pekerja ditempatkan dekat dengan ruang produksi untuk mempermudah pergerakan pekerja baik ketika memulai pekerjaan, istirahat dan pulang. Penempatan alat telah disusun sesuai dengan aliran proses produksi, sehingga pekerja tinggal mengikuti alur pekerjaan. Untuk meningkatkan kinerja juga disediakan mushola dan dapur.

Usulan Perbaikan

Usulan perbaikan ini untuk menyempurnakan denah tata letak pabrik yang telah dihasilkan (Lampiran 6). Perbaikan yang dilakukan dimaksudkan untuk meningkatkan efisiensi aliran bahan dan mempermudah gerak pekerja. Saran perbaikan yang diusulkan, pertama yaitu pembukaan sekat yang menghubungkan antara tempat pengemasan dan tempat penyimpanan produk, perbaikan dimaksudkan untuk memudahkan aliran bahan. Kedua, yaitu pembuatan pintu pada ruang pekerja yang menghubungkan langsung ke ruang produksi untuk memudahkan pekerja ketika akan memulai produksi, istirahat dan bersiap pulang. Terakhir, penutupan sekat – sekat yang menghubungkan ruang produksi dengan ruang tengah (tata usaha dan penerimaan tamu), untuk menghindari kebisingan dari ruang produksi dan meminimalkan kontaminasi ke ruang produksi.

Analisis Produk

Analisis yang dilakukan pada produk adalah analisis proksimat. Analisis proksimat adalah analisis suatu bahan untuk mengetahui kadar air, kadar abu, kadar lemak, kadar protein, dan kadar karbohidrat. Analisis produk dilakukan untuk mengetahui karakteristik produk tepung ubi jalar karena hingga saat ini belum ada SNI untuk produk tepung ubi jalar. Hasil analisis proksimat tepung ubi jalar disajikan pada Tabel 14.

Tabel 14 Hasil analisis proksimat tepung ubi jalar putih

No Jenis Uji Unit Hasil Analisis

1 Kadar air g/100g 8.75 2 Kadar abu g/100g 2.58 3 Kadar lemak g/100g 0.74 4 Kadar protein g/100g 2.35 5 Kadar karbohidrat g/100g 85.48 Kadar Air

Kadar air merupakan salah satu parameter penting yang sangat berpengaruh dalam proses penyimpanan tepung ubi jalar. Kadar air yang tinggi pada tepung ubi jalar akan menurunkan mutu dan kualitas yang dihasilkan sebab tepung ubi jalar

24

akan mudah rusak dan cepat terkontaminasi oleh mikroorganisme. Semakin rendah kadar air semakin lambat pertumbuhan mikroorganisme berkembang biak, sehingga proses pembusukan akan berlangsung lebih lambat, begitupun sebaliknya (Winarno 2002). Berdasarkan Tabel 18 kadar air pada produk tepung ubi jalar yang dihasilkan adalah 8.75%. Hasil ini menunjukkan hal positif karena menurut Antarlina (1993), kadar air maksimal untuk tepung ubi jalar adalah 15%. Kadar air untuk tepung ubi jalar yang normal berkisar 7 – 10 %.

Kadar abu

Abu adalah residu anorganik yang diperoleh setelah melalui proses penghilangan bahan-bahan organik yang terkandung dalam suatu bahan (Sudarmadji et al 2003). Kadar abu sendiri menandakan kadar mineral yang terkandung di dalam tepung ubi jalar. Mineral yang terkandung dapat berupa garam organik dan garam anorganik. Pada Tabel 18, hasil analisis kadar abu untuk produk tepung ubi jalar adalah 2%. Menurut Antarlina (1993), kadar abu maksimal untuk tepung ubi jalar adalah 2%. Hasil ini menunjukkan tepung ubi jalar yang dihasilkan masih mengandung banyak mineral-mineral anorganik yang kemungkinan terbawa dari bahan baku ubi jalar segar atau dari proses yang dilakukan.

Kadar Lemak

Lemak diartikan sebagai semua bahan organik yang dapat larut dalam pelarut-pelarut organik yang memiliki kecenderungan non polar, berbeda dengan karbohidrat dan protein yang tidak larut dalam pelarut-pelarut organik ini. Lemak merupakan sumber energi yang lebih efektif dibandingkan dengan karbohidrat dan protein (Sudarmadji et al 2003). Berdasarkan hasil analisis pada Tabel 18, kadar lemak untuk produk tepung ubi jalar sangat kecil hanya 0.74%. Bahan pangan yang berbentuk tepung memang umumnya mengandung lemak dalam jumlah yang kecil.

Kadar Protein

Protein merupakan salah satu bahan makronutrien yang berfungsi sebagai zat pengatur dan pembangun. Protein memiliki struktur yang mengandung C, H, O dan N yang tidak dimiliki oleh lemak atau karbohidrat (Winarno 2002). Berdasarkan hasil analisis pada Tabel 18, kadar lemak untuk tepung ubi jalar yang dihasilkan adalah 2.35%. Hasil ini cukup berbeda jauh dari rata-rata kadar tepung ubi jalar yang dihasilkan di Indonesia yaitu 4.46%.

Kadar Karbohidrat

Karbohidrat adalah polihidroksi aldehid atau polihidroksi keton dan meliputi kondensat polimer-polimernya yang terbentuk. Karbohidrat merupakan sumber energi pada suatu bahan pangan. Karbohidrat juga berperan penting dalam menentukan karakteristik bahan pangan seperti rasa, warna, tekstur dan lain-lain (Sudarmadji et al 2003). Kadar karbohidrat yang diperoleh adalah persentase sisa dari penjumlahan kadar air, kadar abu, kadar lemak dan kadar protein yaitu 85.48%. Kadar karbohidrat tepung ubi jalar yang dihasilkan cukup tinggi mengingat menurut Antarlina (1993), kadar minimal karbohidrat pada tepung ubi

25 jalar adalah 55%. Ini berarti kadar karbohidrat pada produk tepung ubi jalar telah mencapai standar tepung ubi jalar.

SIMPULAN DAN SARAN

Simpulan

Potensi ubi jalar yang besar dapat dimaksimalkan jika ubi jalar diolah menjadi bahan setengah jadi yaitu tepung ubi jalar. Industri tepung ubi jalar belum banyak dan didominasi oleh industri kecil dan menengah. Banyak permasalahan yang muncul, seperti mutu produk fluktuatif, penempatan alat seadanya, prooses tidak higienis dan waktu proses tidak jelas. Permasalahan tersebut adalah turunan dari permasalahan utama yaitu kurangnya usaha penerapan tata letak pabrik. Penelitian ini bertujuan untuk membuat rancangan tata letak pabrik pengolahan tepung ubi jalar yang mempunyai tata letak dan aliran bahan yang jelas sehingga proses pengolahan rapi dan lebih cepat.

Penelitian ini menghasilkan pabrik pengolahan tepung ubi jalar yang memiliki kapasitas produksi terpasang sebesar 107 kg/hari tepung ubi jalar dan kapasitas maksimum sebesar 214 kg/hari tepung ubi jalar. Proses produksi rapi dan memiliki tata letak serta aliran bahan yang jelas ditandai dengan denah pabrik beserta tata letak dan pembagian ruangan yang disajikan pada Lampiran 5. Penyempurnaan tata letak dan aliran bahan dilakukan melalui usulan perbaikan tata letak yang disajikan pada Lampiran 6. Produk tepung ubi jalar yang dihasilkan sudah mencapai standar produk tepung dan standar tepung ubi jalar yang diproduksi di Indonesia. Karakteristik produk tepung ubi jalar yang dihasilkan dapat diketahui dari hasil analisis produk.

Saran

Perlu dilakukan analisis tata letak lanjutan dengan metode CRAFT untuk mengetahui kefektifan dan keefisienan perancangan tata letak yang dihasilkan. Perlu dilakukan perbaikan beberapa bagian pabrik sesuai dengan usulan perbaikan untuk menyempurnakan tata letak.

26

DAFTAR PUSTAKA

Antarlina, SS. 1993. Proses Pembuatan dan Penggunaan Tepung Ubi Jalar Untuk Produk Pangan. Malang (ID): Balai Penelitian Tanaman Kacang-kacangan dan Umbi-umbian.

Apple, JM. 1990. Tata Letak dan Penanganan Bahan. Bandung (ID): ITB.

Badan Meteorologi dan Geofisika. 2013. Temperatur, Curah Hujan dan Hari Hujan di Bogor. Bandung (ID): Badan Meteorologi dan Geofisika Provinsi Jawa Barat.

Badan Pusat Statistik. 2003. Profil Usaha Kecil dan Menengah Tidak Berbadan Hukum. Jakarta (ID): Badan Pusat Statistik.

Brown, G. 1998. Unit Operation, Modern Asia Edition. Tokyo (JPN): Charler Tuttle Co.

[BSN} Badan Standardisasi Nasional. 1992. Penentuan Kadar Air (SNI 01-2891-1992). Jakarta (ID): BSN.

[BSN} Badan Standardisasi Nasional. 1992. Penentuan Kadar Abu (SNI 01-2891-1992). Jakarta (ID): BSN.

[BSN} Badan Standardisasi Nasional. 1992. Penentuan Kadar Lemak (SNI 01-2891-1992). Jakarta (ID): BSN.

[BSN} Badan Standardisasi Nasional. 1992. Penentuan Kadar Protein (SNI 01-2891-1992). Jakarta (ID): BSN.

Dinas Pertanian dan Kehutanan Kabupaten Bogor. 2013. Luas Tanam, Luas Panen, Produktivitas dan Produksi Ubi Jalar di Kabupaten Bogor Tahun 2008 – 2012. Bogor (ID): Dinas Pertanian dan Kehutanan Kabupaten Bogor.

Dinas Pertanian dan Kehutanan Kabupaten Bogor. 2013. Produksi ubi jalar pada sentra produksi ubi jalar di Kabupaten Bogor tahun 2008 – 2012. Bogor (ID): Dinas Pertanian dan Kehutanan Kabupaten Bogor.

Rohmatin, E. 2007. Studi Kelayakan Pendirian Industri Biodiesel Terpadu Dari Jarak Pagar (Jatropa curas L) Di Kawasan Pabrik Gula Jatiluluh, Majalengka, Jawa Barat [Skripsi]. Bogor (ID): Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Hafsah, MJ. 2004. Prospek Bisnis Ubijalar. Jakarta (ID) : Pustaka Sinar Harapan. Indrawan, K. 2000. Perencanaan Awal dan Analisa Kelayakan Pendirian Pabrik

Pengolahan Tepung Talas (Colocia esculenta (L.) Schott) [Skripsi]. Bogor (ID) : Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Machfud dan Agung, Y. 1990. Perencanaan Tata Letak Pada Industri Pangan. Bogor (ID): PAU Pangan dan Gizi-IPB.

Priyono, S. 2006. Analisa Kondisi Usaha dan Rancang Ulang Tata Letak Industri Gula Merah Tebu [Skripsi]. Bogor (ID): Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Saifuddin, D. 2000. Perancanaan Pabrik Pengolahan Lanjutan Pati Sagu Menggunakan SLP (Systematic Layout Planning) : Desain Bagian Sentrifugator, Pengeringan dan Pengemasan [Skripsi]. Bogor (ID): Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Sidharno, W. 2010. Analisa Tata Letak Fasilitas dan Aliran Bahan Pada Proyek Konstruksi [Skripsi]. Yogyakarta (ID): Fakultas Teknik, Universitas Gadjah Mada.

27 Sudarmadji, S; Haryono, B; Suhardi. 2003. Analisis Bahan Makanan dan

Pertanian. Yogyakarta (ID): Liberty.

Umar, H. 2001. Studi Kelayakan Bisnis. Jakarta (ID): PT Gramedia Pustaka Utama.

Wignjosoebroto, S. 2009. Tata Letak Pabrik dan Pemindahan Bahan. Surabaya (ID): Penerbit Guna Widya-ITS.

Winarno, FG. 2002. Kimia Pangan dan Gizi. Jakarta (ID): Gramedia Pustaka Utama.

28

LAMPIRAN

Lampiran 1 Spesifikasi dan dimensi peralatan utamaNo Gambar Nama Spesifikasi Dimensi

(p x l x t) m 1 Abrasive Peeler - Kapasitas 300 kg/jam - Penggerak electromotor 1 HP - Berat mesin 42 kg 0.5 x 0.5 x 0.9 2 Mesin

Penyawut - Kapasitas 100 kg/jam - Penggerak electromotor 1 HP - Bahan pisau Stainless Steel 0.9 x 0.6 x 0.7 3 Pin Disk Mill - Bahan Stainless Steel - Kapasitas 50 kg/jam - Penggerak electromotor 2 HP - Kelengkapan Hopper pemasukan bahan 0.8 x 0.6 x 1.1

4 Oven - Rangka besi

hollow - Dinding alumunium - Loyang/nampan 90 x 40 x 3 cm jumlah 40 pcs - Pemanas modifikasi - Blower 0.5 HP - Kapasitas 400 kg/proses 2.4 x 1.2 x 2