SEMINAR NASIONAL TEKNIK KIMIA INDONESIA 2006 ISBN 979-97893-0-3 Palembang, 19-20 Juli 2006

bersamaan dengan Seminar Nasional

Rekayasa Kimia dan Proses 2006 (Undip), Soehadi Reksowardojo 2006 (ITB), Fundamental & Aplikasi Teknik Kimia 2006 ITS), Teknologi Proses Kimia (UI), dan Seminar Teknik Kimia Anggota APTEKINDO 2006

PEMBUATAN PELUMAS MESIN OTOMOTIF

DARI BAHAN TERBAHARUKAN

Dicky Dermawan

Jurusan Teknik Kimia FTI ITENAS Bandung Jl. PHH Mustafa 23 Bandung 40124 email: 2d@itenas.ac.id

Abstrak

Bahan-bahan terbaharukan berupa gliserol dan asam oleat digunakan sebagai bahan baku dalam upaya pencarian bahan dasar alternatif untuk pelumas mesin otomotif. Proses pembuatan melibatkan polimerisasi gliserol, konversi asam oleat menjadi estolida, dan esterifikasi antara produk kedua reaksi sebelumnya. Semua proses dilakukan secara batch pada tekanan atmosferik. Polimerisasi gliserol pada 250oC dengan katalis 1% NaOH. Pembuatan estolida dilakukan secara diabatik menggunakan katalis H2SO4 2½%v/v - 10%v/v. Pengaturan waktu polimerisasi gliserol 1

– 4 jam dan kadar estolida 7½% - 15% memungkinkan diperolehnya ester yang memenuhi spesifikasi pelumas SAE 30 - SAE 60 untuk pelumas mesin otomotif. Dikembangkan pula model matematika dan visualisasi grafis yang bermanfaat untuk memperkirakan parameter reaksi yang diperlukan untuk membuat pelumas dengan kelas viskositas pelumas mesin otomotif tertentu menurut SAE. Sifat-sifat pelumas yang diperoleh secara umum dapat dikategorikan baik. Indeks viskositas yang dihasilkan sangat tinggi, berkisar antara 121 - 171. Flash point mencapai 259oC - 272oC. Hasil formulasi dengan bahan-bahan aditif antifoaming agent, antioksidan, bahan antikorosi, dan bahan antiwear menghasilkan pelumas yang memenuhi syarat karakteristik SK Dirjen Migas No. 041/K/34/DDJM/1988. Beberapa keunggulan komparatif pelumas hasil penelitian dibandingkan dengan pelumas komersial sekelas adalah tingginya indeks viskositas secara intrinsik, tingginya flash point, korosivitasnya yang sangat rendah, rendahnya volatilitas, dan tingginya viskositas HT/HS. Akan tetapi, studi lanjutan untuk meningkatkan kualitas, terutama stabilitas termal/oksidasi yang berkaitan dengan masa pakai pelumas perlu dilakukan. Kata kunci: pelumas, ester, poligliserol, estolida

Abstract

Renewable sources, i.e. glycerol and oleic acid were used as raw materials to synthesize alternative basestock for automotive engine oil. The reaction pathway involved glycerol polymerization, conversion of oleic acid to estolide, and esterification of the former product. All processes were carried out batchwise in atmospheric condition. Glycerol polymerization were carried out at 250oC using 1% NaOH as catalyst, while estolide were produced diabatically using 2½%v/v - 10%v/v H2SO4 as catalyst. Varying polymerization time 1 – 4 hours and estolide content

of 7½% - 15% resulting in polyglycerol – oleic acid estolide esters meet SAE 30 - SAE 60 engine oil viscosity classification. Mathematical model and graphical visualization were developed to predict reaction parameters required to produce certain oil viscosity class according to SAE. The physical and chemical properties of oil produced were generally satisfactory and comparable with those of commercial engine oils. Viscosity indices were classified very to extra high, ranged 121 – 171; flash points 259oC - 272oC. Formulated with antifoaming agent, antioxidants, corrosion inhibitors, and antiwear agent, the oil met standard characteristics of SK Dirjen Migas No. 041/K/34/DDJM/1988. However, further studies are required to improve thermal/oxidation stability thus extending the oil useful life.

Keywords: lubricating oil, ester, polyglycerol, estolide

1. Pendahuluan

Indonesia merupakan negara penghasil CPO terbesar kedua di dunia setelah Malaysia, dengan produksi mencapai 5 juta ton pertahun. Perkembangan ini perlu diikuti dengan tindak lanjut berupa pengembangan industri hilir yang memanfaatkan produk-produk industri oleokimia menjadi bahan-bahan dengan nilai tinggi. Di pihak lain, bertambahnya kebutuhan pelumas untuk keperluan industri dan otomotif yang disertai dengan keterbatasan sumber alam berupa fraksi minyak bumi yang sesuai memaksa pemerintah untuk mengimpor sebagian bahan dasar minyak lumas yang diperlukan di dalam negeri. Kedua persoalan di atas dapat dipecahkan bersama-sama melalui pemanfaatan produk industri oleokimia sebagai alternatif bahan baku bagi pembuatan bahan dasar pelumas sintetik. Pemakaian minyak lumas sintetik yang dibuat dari bahan terbaharukan, selain dapat menjamin ketersediaan yang melimpah dan tak berke-sudahan, juga menjanjikan biodegradabilitas yang lebih tinggi dibandingkan minyak lumas konvensional yang banyak dipakai selama ini.

Dalam kebanyakan aplikasi, pelumas digolongkan menurut viskositasnya. Standar yang umum diacu adalah klasifikasi pelumas mesin otomotif dari SAE. Pelumas mesin yang banyak digunakan di Indonesia memerlukan viskositas sesuai dengan SAE 40 atau SAE 50.

Penggunaan pelumas pada berbagai aplikasi sering memerlukan sifat tambahan lain, misalnya pada pencampuran dengan udara tidak membentuk buih. Pemakaian untuk suhu rendah menghendaki titik tuang yang rendah. Untuk pemakaian pada tekanan tinggi, sensitivitas viskositas terhadap tekanan menjadi penting. Formulasi dilakukan untuk memenuhi persyaratan spesifik yang diperlukan. Berbagai

aditif ditambahkan kepada bahan utama yang

dikenal sebagai bahan dasar. Sebagian atau semua aditif kadang-kadang ditambahkan pada bahan dasar pada saat pembuatan pelumas. Akan tetapi, biasanya pembuat aditif membuat formulasi paket aditif atau paket kinerja yang dijual kepada pembuat pelumas.

Paket kinerja merupakan campuran dari berbagai aditif sesuai dengan tujuan pemakaiannya. Paket kinerja pelumas mesin otomotif, misalnya, dapat terdiri dari 5 hingga 15 macam komponen aditif yang terdiri dari dispersant, overbased detergent, antioksidan, antiwear agent, pour point depressant, corrosion inhibitor, dan antifoaming agent. Viscosity

modifier biasanya dibeli dan dicampurkan

tersendiri untuk memperbaiki sifat viskometrik pelumas yang dibuat. Komposisi tipikal pelumas mesin otomotif adalah 84,8% - 85,2% bahan dasar, 9,2% - 10,8% paket kinerja, dan 4% - 6%

viscosity modifier (ATC, 1993).

Umumnya pelumas mesin diformulasikan dengan viscosity modifier dan paket kinerja. Untuk menjaga kerahasiaan formulasi, pelumas mesin dijual tanpa penjelasan mengenai komposisi eksaknya. Komposisi eksak ini sangat bervariasi, bergantung pada jenis dan kualitas bahan dasar serta tujuan penggunaannya.

Pada penelitian ini dibuat ester poligliserol – estolida asam oleat (EPG) dari gliserol dan asam oleat dan dipelajari karakteristiknya sebagai bahan pelumas mesin otomotif. Dilakukan pula formulasi melalui penambahan aditif.

2. Fundamental

Kajian-kajian literatur secara ekstensif yang ditindaklanjuti dengan percobaan-percobaan di laboratorium untuk mempelajari kemungkinan penggunaan minyak sawit sebagai sumber alam terbaharukan bagi pembuatan pelumas sintetik menunjukkan bahwa senyawa-senyawa turunan minyak sawit, khususnya gliserol dan asam oleat, memiliki potensi untuk dikembangkan sebagai bahan baku pembuatan pelumas sintetik berupa ester poligliserol – estolida asam oleat.

Hasil studi ekstensif perbandingan berbagai sifat pelumasan beberapa bahan dasar pelumas sintetik menunjukkan bahwa senyawa ester merupakan golongan senyawa yang berpeluang besar menjadi pelumas masa depan menggantikan posisi pelumas mineral. Potensi ester sebagai bahan pelumas sintetik banyak dikemukakan dalam literatur (Booser, 1994) dan menjadi subjek klaim banyak paten: stabilitas termal/oksidasi ester bergugus hidroksil terkonversi parsial lebih tinggi dibandingkan ester lain, memiliki polaritas tinggi yang sangat penting peranannya dalam menurunkan efek gesekan dan keausan, serta menghemat konsumsi bahan bakar (Pafford, 1997), tingkat emisinya rendah (Scholsberg, 1997), biodegradabilitasnya tinggi (Duncan, 1998; Cermak, 2001).

Gambar 1 menunjukkan suatu tipikal dari struktur molekul yang representatif dari EPG yang menjadi objek penelitian ini. Ditunjukkan pula beberapa keunggulan sifat yang diharapkan muncul karena gugus-gugus fungsional yang dikandungnya. Stuktur semacam ini dapat diperoleh dengan cara mempolimerisasikan gliserol, mereaksikan asam oleat menjadi estolida, dan mengesterkan kedua hasil reaksi terdahulu. Struktur ester yang dihasilkan dapat divariasikan dengan cara memvariasikan derajat polimerisasi gliserol dan memvariasikan kadar estolida dalam campuran. Semakin tinggi derajat polimerisasi gliserol dan kadar estolida, akan diperoleh struktur molekul yang makin rumit

dengan massa molekul relatif yang makin tinggi. Hal ini diharapkan akan menghasilkan ester dengan sifat-sifat fisik yang bervariasi pula.

Gambar 1. Struktur ester poligliserol – estolida asam oleat 3. Metode Penelitian

Pembuatan EPG a. Polimerisasi Gliserol

Polimerisasi dilangsungkan pada suhu 250oC menggunakan susunan peralatan yang terdiri dari reaktor batch berupa erlenmeyer 1000 mL di atas hotplate berpengaduk magnetik yang dilengkapi dengan termometer, kondenser, serta penampung kondensat. Pada proses ini, digunakan NaOH 1 %b/b sebagai katalis. Kelangsungan reaksi diikuti dengan cara mengamati secara fisik terbentuknya uap air yang memisahkan diri dari massa reaksi, terkondensasi dalam kondenser, dan terkumpul dalam penampung kondensat. Waktu reaksi divariasikan selama 1 hingga 4 jam, masing-masing dengan 4 kali ulangan. b. Konversi Asam Oleat Menjadi Estolida

Dilakukan secara diabatik pada tekanan atmosferik dalam reaktor batch berpengaduk dengan katalis asam sulfat sebanyak 2½ - 10 %v/v. Variasi rasio relatif antara estolida dengan asam oleat dilakukan melalui pencampuran antara estolida hasil reaksi dengan asam oleat segar.

c. Esterifikasi

Dilangsungkan pada rentang suhu 160oC hingga 240oC. dalam reaktor polimerisasi. Campuran estolida dan asam oleat ditambahkan ke dalam hasil polimerisasi. Tidak digunakan tambahan katalis selain yang dipakai untuk polimerisasi gliserol. Rasio reaktan ditetapkan sebesar 1½ mol asam oleat permol gliserol.

Formulasi

Dilakukan melalui penambahan bahan-bahan aditif antifoaming agent, overbased detergent, antioksidan, dan corrosion inhibitor serta

antiwear agent. EPB dicampurkan dengan aditif

sambil diaduk dan dihangatkan pada atmosfer inert hingga seluruh aditif larut.

Uji Karakteristik

Karakteristik yang diuji berikut metodenya meliputi viskositas (ASTM D-445), indeks viskositas (ASTM D-2270), specific gravity (D-1296), pour point (ASTM D-97), flash point (ASTM 92), total acid number (ASTM D-664), total base number (ASTM D-2896),

sulphated ash content (ASTM D-874), foaming tendency/stability (ASTM D- 892), Copper Strip Corrosion (ASTM D-130), High Temperature/ High Shear Rate Viscosity (ASTM D-4683), Cold Cranking Simulator (ASTM D-5293), dan Four Ball Wear Test (ASTM D-2783) Kecuali

uji viskositas, indeks viskositas, dan specific

gravity yang dilakukan sendiri, seluruh uji

karakteristik dilakukan di Laboratorium Proses dan Laboratorium Aplikasi PPPTMGB Lemigas, Jakarta. Analisis termal (termographymetry, TGA & differential analysis, DTA) dilakukan di Laboratorium Polimer Fisika Terapan LIPI, Bandung. O O O OH O O O O

4. Hasil dan Pembahasan

Pembuatan EPG dan Karakteristik Hasilnya

Berdasarkan klasifikasi viskositas pelumas mesin dari SAE (SAE J300, 1991), ester yang dihasilkan pada percobaan-percobaan ini berada dalam kisaran SAE 30 hingga SAE 60. Mudah dipahami bahwa apabila percobaan dilakukan lebih lanjut pada variasi waktu polimerisasi dan kadar estolida yang berada di luar rentang percobaan ini, akan diperoleh ester yang lebih encer atau yang lebih viscous.

Tabel 1 Viskositas Kinematik Ester pada 40oC [cSt]

7.5 89.1 97.6 101 102 105 111 10 115 114 104 119 133 117 12.5 132 120 125 143 130 186 % Esto lid a 15 138 140 136 170 164 192 1 1.5 2 2.5 3 4

Waktu Polimerisasi Gliserol, jam Tabel 2 Viskositas Ester pada 100oC [cSt] & kelas SAE-nya

11.75 12.45 14.78 14.29 15.02 16.07 SAE 30 SAE 30 SAE 40 SAE 40 SAE 40 SAE 50

14.41 14.34 13.86 15.62 16.00 16.53 SAE 40 SAE 40 SAE 40 SAE 40 SAE 40 SAE 50

14.86 15.09 16 19.84 17.16 25.57 SAE 40 SAE 40 SAE 40 SAE 50 SAE 50 SAE 60

15.72 16.3 18.37 18.6 20.07 25.26 SAE 40 SAE 50 SAE 50 SAE 50 SAE 50 SAE 60

1 1.5 2 2.5 3 4

Waktu Polimerisasi Gliserol, jam

% Es toli da 12.5 15 7.5 10

Kecenderungan umum yang tampak dalam Tabel 1 dan Tabel 2 adalah makin tinggi

O

eter menurunkan titik leleh

sebagian gugus hidroksil tak terkonversi meningkatkan stabilitas termal/oksidasi

ikatan rangkap menjamin senyawa bertitik leleh rendah

ester dikenal memiliki sifat pelumasan yang baik

percabangan menurunkan titik leleh

O

derajat polimerisasi gliserol, viskositas makin tinggi. Demikian pula, viskositas meningkat dengan makin tingginya kadar estolida. Beberapa penyimpangan yang tampak dapat diakibatkan oleh perbedaan komposisi nyata dari ester yang dihasilkan.

Ditinjau dari indeks viskositasnya (Tabel 3), ester yang dibuat pada percobaan-percobaan ini kualitasnya sebanding dengan pelumas mesin terformulasi yang beredar di pasaran, yang berkisar antara 128 – 131 untuk pelumas berbasis minyak bumi, dan 164 – 170 untuk pelumas semisintetik (Subiyanto, 1995) sehingga penambahan viscosity index improver tidak diperlukan bagi formulasinya.

Tabel 3 Indeks Viskositas EPG

7.5 123 121 152 144 149 155 10 127 128 134 138 127 152 13 114 130 136 160 145 171 % Esto lid a 15 118 124 123 123 142 164 1 1.5 2 2.5 3 4

Waktu Polimerisasi Gliserol, jam

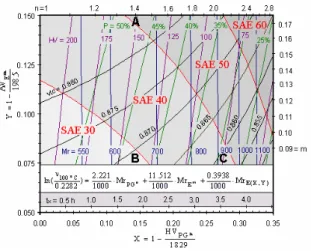

Gambar 2 menunjukkan bagaimana berbagai kelas viskositas pelumas mesin otomotif dapat dibuat melalui pengaturan waktu reaksi polimerisasi gliserol dan komposisi relatif campuran estolida dengan asam oleatnya. Pada gambar ini ditunjukkan pula kaitan antara waktu reaksi polimerisasi gliserol t dengan X dan derajat polimerisasi n pada sumbu mendatar. Pada sumbu tegak, komposisi campuran estolida – asam oleat diwakili oleh Y dan bilangan estolida m. Dalam diagram, ditunjukkan pula massa molekul relatif rata-rata ester, sisa gugus hidroksil tak terkonversi, bilangan hidroksil teoritik, serta viscosity-temperature coefficient

vtc.

Tampak pada Gambar 2 bahwa massa molekul relatif ester tidak secara langsung dapat dikorelasikan dengan viskositasnya. Ester dengan massa molekul relatif rata-rata yang relatif kecil dapat memiliki kelas viskositas yang lebih tinggi. Gambar 2 juga menyarankan bahwa peningkatan indeks viskositas dapat dilakukan dengan cara secara simultan meningkatkan derajat polimerisasi gliserol dan menurunkan fraksi massa estolida. Hal ini dapat dipahami dengan pendekatan molekuler (Murphy, 1950) bahwa polimerisasi gliserol, selama masih membentuk polimer linier, akan meningkatkan panjang molekul tanpa perubahan berarti pada diameternya. Akan tetapi, percabangan molekul yang berasal dari estolida akan memperkecil rasio antara panjang molekul terhadap diameternya.

Gambar 2 Kurva estimasi kelas viskositas EPG sebagai bahan dasar pelumas mesin otomotif

Densitas ester yang dibuat (Tabel 4) secara umum berada pada kisaran sempit antara 0,9539 gram/mL hingga 0,9631 gram/mL dengan kecenderungan meningkat seiring dengan peningkatan derajat polimerisasi gliserol dan peningkatan kadar estolida.

Tabel 4 Densitas EPG pada 20oC [g/mL] 7.5 0.9565 0.9571 0.9569 0.9570 0.9565 0.9569 10 0.9573 0.956 0.9539 0.9584 0.9588 0.9583 12.5 0.9598 0.9610 0.9605 0.9595 0.9606 0.9581 % Esto lid a 15 0.9615 0.9597 0.9621 0.9618 0.9612 0.9631 1 1.5 2 2.5 3 4

Waktu Polimerisasi Gliserol, jam

Formulasi dan Perbandingan Sifat dengan Pelumas Komersial

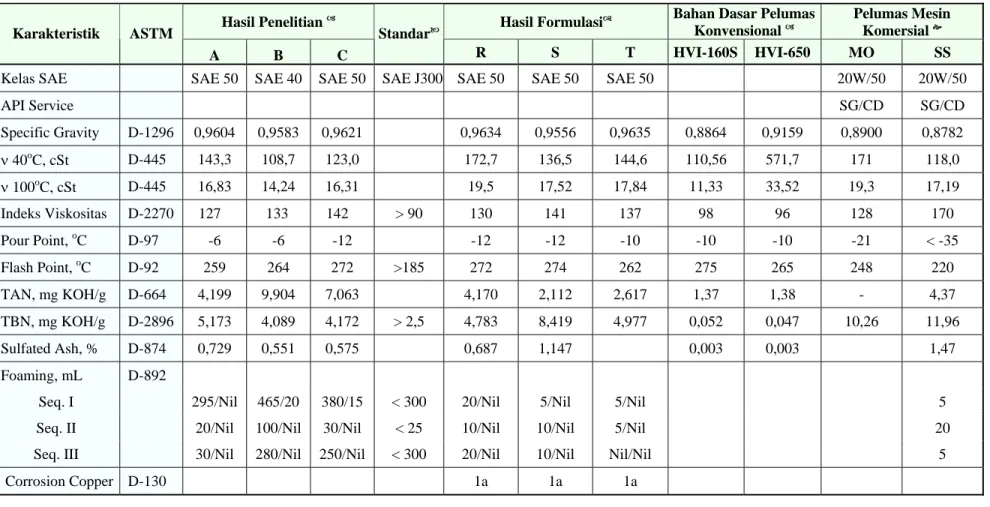

Tabel 5 menunjukkan hasil uji selengkapnya berikut perbandingan karakteristik antara 3 sampel EPG yang dibuat sebelum diformulasikan (A,B,C) dan sesudah diformulasikan (R,S,T) dengan beberapa jenis dasar serta pelumas mesin komersial.

Indeks viskositas EPG sudah comparable dengan pelumas komersial dan jauh lebih baik dibandingkan standar yang hanya mensyaratkan nilai minimum 90.

Titik tuang EPG sudah sebanding dengan bahan dasar pelumas konvensional, tetapi masih terlalu tinggi bila dibandingkan pelumas komersial. Hal ini sebenarnya tidak menjadi persoalan untuk penggunaan di Indonesia. Sekalipun titik tuangnya relatif tinggi, hasil uji

Cold Cranking Simulator pada suhu -10oC menunjukkan harga 5617 cP; artinya, pelumas ini setara kinerjanya dengan pelumas multigrade SAE 20W/50. Hal ini didukung pula oleh harga

Tabel 5 Perbandingan Karakteristik Tipikal Hasil Penelitian dengan Bahan Dasar dan Pelumas Mesin Otomotif Komersial

Hasil Penelitian Hasil Formulasi Bahan Dasar Pelumas

Konvensional Pelumas Mesin Komersial Karakteristik ASTM A B C Standar R S T HVI-160S HVI-650 MO SS

Kelas SAE SAE 50 SAE 40 SAE 50 SAE J300 SAE 50 SAE 50 SAE 50 20W/50 20W/50

API Service SG/CD SG/CD Specific Gravity D-1296 0,9604 0,9583 0,9621 0,9634 0,9556 0,9635 0,8864 0,9159 0,8900 0,8782 ν 40o C, cSt D-445 143,3 108,7 123,0 172,7 136,5 144,6 110,56 571,7 171 118,0 ν 100o C, cSt D-445 16,83 14,24 16,31 19,5 17,52 17,84 11,33 33,52 19,3 17,19 Indeks Viskositas D-2270 127 133 142 > 90 130 141 137 98 96 128 170 Pour Point, oC D-97 -6 -6 -12 -12 -12 -10 -10 -10 -21 < -35 Flash Point, oC D-92 259 264 272 >185 272 274 262 275 265 248 220 TAN, mg KOH/g D-664 4,199 9,904 7,063 4,170 2,112 2,617 1,37 1,38 - 4,37 TBN, mg KOH/g D-2896 5,173 4,089 4,172 > 2,5 4,783 8,419 4,977 0,052 0,047 10,26 11,96 Sulfated Ash, % D-874 0,729 0,551 0,575 0,687 1,147 0,003 0,003 1,47 Foaming, mL D-892

Seq. I 295/Nil 465/20 380/15 < 300 20/Nil 5/Nil 5/Nil 5

Seq. II 20/Nil 100/Nil 30/Nil < 25 10/Nil 10/Nil 5/Nil 20

Seq. III 30/Nil 280/Nil 250/Nil < 300 20/Nil 10/Nil Nil/Nil 5

Corrosion Copper D-130 1a 1a 1a

Keterangan:

Belum diformulasikan dengan aditif.

Kep. Dirjen Migas No. 041/K/34/DDJM/1988 Sumber: Subiyanto dkk, 1995)

MO = Mineral Oil SS = Pelumas Semi Sintetik (Subiyanto, 1995)

indeks viskositasnya yang comparable dengan pelumas mesin komersial pada grade SAE 20W/50.

Flash point EPG yang relatif tinggi menandakan baiknya keandalan kinerja pelumas yang dibuat pada pengoperasian suhu tinggi, khususnya dari bahaya kebakaran. Sekalipun lebih rendah dibandingkan pelumas-pelumas komersial. TBN dan kandungan sulfated ash EPG EPG masih relatif rendah sekalipun sudah memenuhi persyaratan yang ditetapkan.

Satu-satunya karakteristik yang belum memenuhi persyaratan adalah foaming tendency

& stabilitynya, tetapi antifoaming agent yang

ditambahankan dalam formulasi berhasil mengatasi persoalan ini (bandingkan hasil uji untuk sampel A,B,C dengan R,S,T).

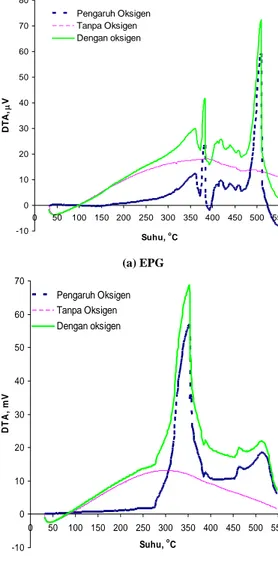

Hasil uji korosi (Copper strip) terhadap semua EPG terformulasi memberikan hasil terbaik: IA. T G A : % ma ss a 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 0 100 200 300 400 500 Suhu, o C MXP EPG

(a) Dengan Kehadiran Oksigen

T G A : % m a s s a 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 0 100 200 300 400 500 Suhu, oC MXP EPG

(b) Tanpa Kehadiran Oksigen Gambar 3 Termogram EPG dan MXP

Perbandingan volatilitas EPG dengan pelumas komersial konvensional MXP yang

dilakukan dengan Thermo Gravimetric Analysis (TGA). Tampak secara keseluruhan (Gambar 5b) bahwa intensitas penguapan EPG lebih rendah daripada MXP. Dengan kata lain, secara intrinsik MXP lebih mudah menguap daripada EPG. Akan tetapi, oksidasi, sebagaimana ditunjukkan Gambar 4, jauh lebih intensif pada EPG. Akibat oksidasi ini (Gambar 3a), EPG terdekomposisi menghasilkan produk ringan, sehingga kurva TGA EPG 'sempat' berada di bawah MXP, seakan-akan menunjukkan bahwa pada kisaran suhu ini EPG lebih mudah menguap daripada MXP. -10 0 10 20 30 40 50 60 70 80 0 50 100 150 200 250 300 350 400 450 500 550 Suhu, oC DT A , μ V Pengaruh Oksigen Tanpa Oksigen Dengan oksigen (a) EPG -10 0 10 20 30 40 50 60 70 0 50 100 150 200 250 300 350 400 450 500 550 Suhu, oC DT A , m V Pengaruh Oksigen Tanpa Oksigen Dengan oksigen

(b) Pelumas Mesin Komersial MXP

Gambar 4 Hasil Differential Thermal Analysis

Berkaitan dengan kinerja pelumas pada keadaan stress dilakukan pengujian dengan

Tappered Bearing Simulator menurut ASTM

D-4683 pada suhu dan shear-rate tinggi, berturut-turut sebesar 150oC dan 106 s-1. Harga HT/HS yang tinggi menunjukkan tingginya ketahanan pelumas untuk bekerja pada beban berat dengan kecepatan tinggi. Untuk grade SAE 50 ke atas, API mensyaratkan harga minimum 3,7 cP. Hasil uji terhadap suatu formulasi hasil

penelitian memberikan harga 5,85 cP; jauh melampaui harga minimum yang disyaratkan.

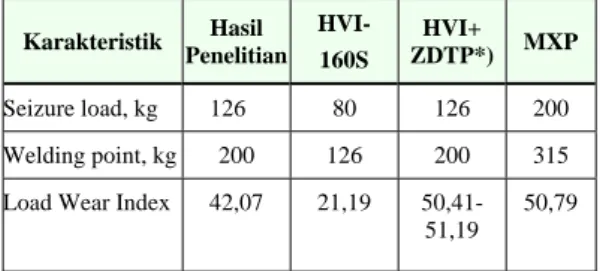

Hasil wear test dengan mesin four ball (ASTM D-2783) terhadap pelumas hasil formulasi, bersama-sama dengan hasil uji pelumas lain ditunjukkan Tabel 6. Tampak bahwa seizure load dan welding point pelumas hasil penelitian, sekalipun lebih rendah dariipada pelumas komersial Mesran Prima, nilainya sebanding dengan pelumas dasar konvensional yang diformulasi dengan 1% - 4% ZDTP yang dibuat Lemigas.

Tabel 6 Hasil Uji Mesin Four Ball Beberapa Pelumas (ASTM D-2783) Karakteristik Hasil Penelitian HVI- 160S HVI+ ZDTP*) MXP Seizure load, kg 126 80 126 200 Welding point, kg 200 126 200 315 Load Wear Index 42,07 21,19

50,41-51,19 50,79

*) Seng Dialkilditiofosfat 1% – 4% yang dibuat Lemigas (Suhardono dkk, 1999)

5. Kesimpulan dan Saran

Konversi gliserol dan asam oleat menjadi pelumas sintetik berupa campuran senyawa kompleks ester poligliserol - estolida asam oleat telah berhasil memperoleh semua kelas viskositas pelumas mesin otomotif. Pengaturan waktu polimerisasi gliserol 1 – 4 jam dan kadar estolida 7½% - 15% memungkinkan diperolehnya ester yang memenuhi spesifikasi pelumas SAE 30 - SAE 60 untuk pelumas mesin otomotif. Dikembangkan model matematika dan visualisasi grafis yang bermanfaat untuk memperkirakan parameter reaksi yang diperlukan untuk membuat pelumas dengan kelas viskositas pelumas mesin otomotif tertentu menurut SAE.

Satu-satunya sifat EPG yang belum memenuhi persyaratan karakteristik dari Dirjen Migas No. 041/K/34/DDJM/1988 adalah tendensi dan stabilitas foamnya. Hasil studi formulasi untuk menurunkan tendensi dan stabilitas foam melalui penambahan aditif terbukti berhasil menekan harga tendensi dan stabilitas foam, sekalipun dengan penambahan

overbased detergent yang berdampak pada

peningkatan foaming tendency.

Beberapa keunggulan komparatif pelumas hasil penelitian dibandingkan dengan pelumas komersial sekelas adalah tingginya indeks viskositas secara intrinsik, tingginya flash

point, korosivitasnya yang sangat rendah,

rendahnya volatilitas, dan tingginya HT/HS. Sekalipun demikian, formulasi dan pengujian-pengujian lebih lanjut perlu dilakukan untuk memperbaiki beberapa kelemahannya, terutama studi peningkatan ketahanan oksidasi yang terkait langsung dengan masa pakainya.

Ucapan Terima Kasih

Penelitian ini dilaksanakan atas dukungan dana dari Proyek Peningkatan Penelitian Pendidikan Tinggi dan Proyek Pengkajian dan Penelitian Ilmu Pengetahuan dan Teknologi Direktorat Jenderal Pendidikan Tinggi Departemen Pendidikan Nasional melalui Hibah Bersaing XI tahun 2003 dan Hibah Bersaing Lanjutan tahun 2004.

Daftar Pustaka

[1] ATC, (1993) Document 49 Lubricant

Additives and The Environment, CEFIC

Belgium

[2] Booser, (1994), CRC Handbook of Lubrication & Technology III, Scotia, New York

[3] Cermak dkk, (2001), Biodegradable Oleic

Estolide Ester Having Saturated Fatty Acid End Group Useful as Lubricant Base Stock,

US Pat. 6316649

[4] Duncan & Exxon Chemical Pat. Inc, (1998),

High Viscosity Complex Alcohol Esters, US

Pat. 5750750.

[5] Murphy, (1950), Structural Guides for

Synthetic Lubricant Development, Ind. Eng.

Chem 42, hal. 2415–2420

[6] Pafford & Exxon Chemical Pat. Inc, (1997),

Polyol Ester Composition with Unconverted Hydoxyl Group for Use as Lubricant Base Stocks, US Pat. 5698502

[7] Schlosberg & Exxon Chemical Pat. Inc., (1997), Synthetic Ester Base Stocks for Low

Emission Lubricants, US Pat. 5674822

[8] Subiyanto, (1995), Studi Minyak Lumas

Semisintetik CGPS EX dan EXTEO 2001G HPMO Eks Pasaran, Lembaran Publikasi

Lemigas Vol 29, No. 2, hal. 39–43

[9] Subiyanto dkk., (1995), Formulasi Minyak

Lumas Mesin Bensin Multigrade SAE 20W/50, API SG/CD dari Minyak Lumas Dasar Eks UP IV Pertamina Cilacap dengan Paket dan Komponen Aditif Hylet,

Proc. Diskusi Ilmiah VIII PPPTMGB Lemigas, Jakarta, hal. 299–305

[10] Suhardono dkk., (1999), Studi Laboratorium

Metodologi Pembuatan Zn-dialkilditiofosfat sebagai Aditif Minyak Lumas Otomotif,

Lembar Publikasi Lemigas, Vol. 3 No.1, hal. 3–12.