BAB 2

TINJAUAN PUSTAKA

2.1 Proses Elektrolisa Aluminium

Aluminium adalah unsur melimpah ketiga yang terbanyak dalam kerak bumi (sesudah Oksigen dan Silikon), mencapai 8,2 % dari massa total. Keberadaannya umumnya bersamaan dengan silikon dalam aluminosilikat dari feldspar dan mika dan di dalam lempung, yaitu produk pelapukan batuan tersebut. Bijih yang paling penting untuk produksi aluminium ialah Bauksit, yaitu aluminium oksida terhidrasi yang mengandung 50 sampai 60 persen Al2O3; 1 sampai 20 persen Fe2O3; 1 sampai 10 persen Silika; sedikit sekali titanium, zirconium, vanadium, dan oksida logam transisi lain; dan sisanya sekitar 20 sampai 30 persen adalah air. Bauksit dimurnikan melalui proses bayer, yang mengambil manfaat dari fakta bahwa oksida amfoter larut dalam basa kuat tetapi Besi (III) oksida tidak. Bauksit mentah dilarutkan dalam natrium hidroksida

Al2O3 (s) + 2OH−(aq) + 3H2O (l) → 2Al(OH)4− (aq)

Dan dipisahkan dari besi oksida terhidrasi serta zat asing tak terlarut lainnya dengan penyaringan. Aluminium oksida terhidrasi murni mengendap bila larutan didinginkan sampai lewat-jenuh dan dipancing dari produk:

iii Air hidrasi dibuang melalui proses kalsinasi pada suhu tinggi yaitu sekitar 1200o

C.

Dibanding dengan tembaga, besi, emas, dan timbal yang telah dikenal sejak zaman kuno, aluminium relatif merupakan pendatang baru. Sir Humphry

Davy menemukannya sebagai aloi besi dan membuktikan sifat-sifat logamnya

pada tahun 1809. Materi ini pertama kali dibuat dalam bentuk relatif murni oleh

H. C. Oersted pada tahun 1825, melalui reduksi aluminium klorida dengan

amalgam kalium yang dilarutkan dalam merkurium:

AlCl3(s) + 3 K(Hg)x (l) → 3 KCl (s) + Al(Hg)3x(l)

Sesudah itu merkurium dipisahkan dengan penyulingan. Aluminium terutama masih sekadar menjadi bahan penelitian di laboratorium sampai tahun 1886, ketika Charles Hall di Amerika Serikat lulus (lulusan Oberlin College yang berusia 21 tahun) dan Paul Heroult (berkebangsaan Perancis, berusia sama) secara sendiri-sendiri atau terpisah menemukan proses yang efisien untuk memproduksinya. Pada tahun 1990-an produksi aluminum di seluruh dunia yang menggunakan proses Hall-Heroult mencapai sekitar 1,5 x 107

ton metrik.

Proses Hall-Heroult melibatkan pengendapan aluminium secara katodik, dari lelehan kriolit (Na3AlF6) yang mengadung Al2O3 terlarut, dalam sel elektolisis. Setiap sel terdiri dari kotak baja persegi panjang yang panjangnya sekitar 6 meter, lebar 2 meter, dan tinggi 1 meter, yang berfungsi sebagai katoda, dan grafit pejal sebagai anoda yang mencuat melewati atap sel sehingga ke bak

iv Logam aluminium pertama kali dibuat dalam bentuk murni oleh Oersted, pada tahun 1825, yang memanaskan ammonium klorida dengan amalgam kalium-raksa. Pada tahun 1854, Henri Sainte-Claire Deville membuat aluminium dari natrium-aluminium klorida dengan jalan memanaskannya dengan logam natrium. Pada tahun 1886, Charles Hall mulai memproduksi aluminium dengan proses skala besar seperti sekarang, yaitu melalui elektrolisis alumina di dalam kriolit lebur. Pada tahun itu pula, Paul Heroult mendapat paten Perancis untuk proses serupa dengan proses Hall. Hingga pada tahun 1893, produksi aluminium menurut cara Hall ini sudah sedemikian meningkat, sehingga harganya sudah jatuh menjadi $ 4,40 per kilogram. Industri ini berkembang dengan mantap, berdasarkan suatu pasaran yang sehat dan berkembang atas dasar penelitian mengenai sifat-sifat aluminium dan cara-cara pemakaian yang ekonomis bagi bahan itu. Aluminium adalah salah satu logam nonfero yang paling penting.

Logam aluminium dibuat melalui reduksi elektrolitik alumina murni di dalam penangas kriolit lebur. Ada dua jenis sel yang digunakan dalam proses

Hall-Herault, yaitu sel yang menggunakan seperangkat anoda yang telah

dipanggang terlebih dahulu ( prapanggang ) dan anoda yang memanggang sendiri ( swapanggang ) atau anoda Soderberg. Pada kedua jenis ini, anoda disuspensi dari superstruktur yang menjulur keluar melalui lubang sel dan dihubungkan dengan batangan penghantar anoda yang dapat bergerak sehingga posisi vertikalnya dapat diatur. Blok-blok anoda yang prapanggang dibuat dari campuran kokas migas kalsinasi berkadar abu rendah dengan pitch atau ter dan dicetak dalam preshidraulik, kemudian dipanggang sampai suhu mencapai

v 2.2. Sifat dan Kegunaan Aluminium

2.2.1. Sifat Aluminium

Aluminium adalah merupakan logam yang lembut dan ringan, dengan rupa keperakan pudar, oleh karena kehadiran lapisan pengoksidaan yang tipis yang terbentuk apabila dikeringkan dengan udara. Aluminium merupakan salah satu jenis logam, tak bermagnet. Aluminium murni mempunyai kekuatan tegangan sebesar 49 Megapascal (MPa) dan 700 Mpa jika dibentuk menjadi aloi.

Aluminium adalah unsur kimia dalam jadwal berkala yang mempunyai simbol Al dan nomor atom 13. aluminium merupakan unsur kimia yang tergabung dalam loga lemah dan mempunyai ciri keperakan dan murni. Aluminium dijumpai terutama di dalam bijih Bauksit dan terkenal karena daya tahan pengoksidaannya, dan oleh keringanannya. Aluminium digunakan dalam banyak industri untuk menghasilkan bermacam-macam kilang dan sangat penting dalam ekonomi dunia. Komponen berstruktur yang diperbuat daripada aluminium dan aloi-aloinya adalah penting dalam berbagai jenis industri.

2.2.2. Kegunaan Aluminium

Aluminium sangat penting dalam perekonomian dunia karena aluminium banyak mempunyai kelebihan dibandingkan jenis logam lainnya. Aluminium murni mempunyai kekuatan tegangan yang rendah, tetapi mempunyai hubungan erat pada pembentukan aloi dengan banyak unsur lainnya seperti tembaga, zink, magnesium, mangan dan silikon (contohnya duralumin). Pada masa kini, hampir semua bahan yang dianggap aluminium adalah sebenarnya sejenis aloi aluminium.

vi Aluminium murni hanya ditemui apabila daya tahannya besar daripada kekuatan dan kekerasan. Demikian juga, istilah “aloi” dalam penggunaan umum masa kini biasanya mengartikan aloi aluminium.

Apabila aluminium menguap dalam vakum (hampa udara) ia membentuk sejenis salutan yang memantulkan cahaya tampak dan infra merah. Salutan ini membentuk satu lapisan pelindung yang tipis yaitu aluminium oksida. Sebagian dari kegunaan-kegunaan aluminium adalah:

1. Pengangkutan seperti kendaraan, kapal terbang, jentera, kapal laut, dsb.

2. Pembungkus (Tin aluminium, keranjang aluminium,dab.)

3. Perawatan air

4. Pembangunan (Atap, pintu, dsb.)

5. Barang tahan lama (Perkakas, peralatan dapur,dsb.)

6. Kabel penghantar listrik

7. Aluminium murni untuk barang-barang elektronik

8. Serbuk aluminium yang mempunyai bentuk perak yang biasa digunakan dalam cat.

9. Untuk kebanyakan berkas-berkas komputer modern dll.

vii Walaupun aluminium adalah logam yang sangat melimah pada kerak bumi dan memiliki banyak sifat yang menguntunkan, namun produksinya masih jauh dibawah besi. Pada kenyataannya banyak kendala yang dihadapi pada proses pengolahannya dan biaya yang cukup mahal.

Pada elektrolisis, aluminium oksida dilarutkan ke dalam larutan kalsium, sodium dan aluminium fluorida pada suhu sekitar 900oC dan menggunakan elektroda karbon, dimana sel yang berada di atas yaitu anoda mengandung karbon sedangkan aluminium yang dihasilkan dari peleburan berada di bagian bawah tungku.

Dalam prakteknya, sekitar 12 KwH digunakan untuk memproduksi satu pon aluminium dan selama proses elektrolisa akan terbentuk kerak pada bagian atas elektrolit dan akan menyebabkan arus listrik terhambat untuk mengalir. Dapat kita lihat proses elektrolisa, seperti yang terlihat pada gambar dibawah ini:

viii Keterangan : a) Anoda Karbon b) Katoda c) Lapisan isolator d) Isolator listrik e) Wadah penghantar

f) Aliran keluar aluminium cair

g) Ceret atau wadah penampung

h) Larutan elektrolit

i) Larutan aluminium

j) Kerak yang melekat (Bailey,A.R.,1967)

Kebanyakan aluminum yang dihasilkan di Amerika Serikat dihasilkan dengan metode sel Hall-Heroult dimana aluminum oksida dilarutkan atau dicelupkan kedalam larutan kriolit elektrolit yang dikenal dengan proses eletrolisis yang dihasilkan oleh metal. Dapat kita lihat dengan jelas metetode peleburan aluminium dengan menggunakan sel Hall-Heroult seperti yang tampak dibawah ini:

ix

Gbr 2.2. Transportasi dan reoksidasi dalam bagian hasil aluminium pada sel Hall-Heroult. ( Spalding,D.B.,1981)

Demikian halnya di PT INALUM, proses peleburan aluminium menggunakan metode Hall-Heroult. PT INALUM telah mampu memproduksi anoda untuk proses peleburan aluminium disana, sementara katoda hingga saat ini masih didatangkan dari luar negeri karena keterbatasan peralatan untuk memproduksinya.

2.3. Proses Pembuatan Anoda

Proses pembuatan anoda di PT INALUM dilakukan di Green Plant. Anoda adalah bahan yang akan digunakan untuk memisahkan aluminium dari alumina dengan proses elektrolisa.

Pembuatan anoda dilakukan dengan beberapa tahap yaitu: 1) Proses pencetakan anoda ( Green Plant )

2) Proses pemanggangan anoda ( Baking Plant ) 3) Proses penangkaian anoda (Rodding Plant )

x 2.3.1.Green Plant

Green Plant adalah pabrik pembuatan anoda mentah (Green Anode Block)

untuk kebutuhan proses elektrolisa di Pot reduksi. Proses pembuatan anoda mentah menggunakan beberapa bahan baku, antara lain:

2.3.1.1.Kokas (Cokes)

Kokas adalah bahan yang digunakan untuk membuat anoda yang berasal dari batubara dan minyak bumi. Dalam pembuatan anoda dilakukan pengayakan sehingga kokas terbagi atas ukuran fisiknya yaitu:

a. Kokas dengan ukuran 5-18 mm disebut kokas kasar 1 (C1) b. Kokas dengan ukuran 1-5 mm disebut kokas kasar 2 (C2) c. Kokas dengan ukuran 0,2-1 mm disebut kokas Medium (C3) d. Kokas dengan ukuran dibawah 0,2 mm disebut fine

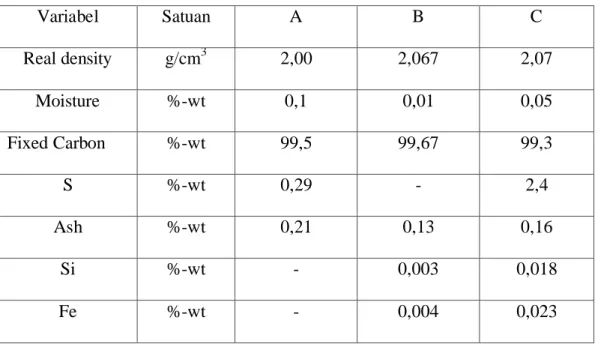

Kokas yang digunakan sebagai bahan dasar anoda oleh PT INALUM berasal dari berbagai sumber dengan spesifikasi yang berbeda-beda. Contoh spesifikasi kokas dari berbagai sumber tersebut tertera pada tabel 2.1.

Tabel 2.1. Contoh Spesifikasi Kokas yang Digunakan PT INALUM

Variabel Satuan A B C Real density g/cm3 2,00 2,067 2,07 Moisture %-wt 0,1 0,01 0,05 Fixed Carbon %-wt 99,5 99,67 99,3 S %-wt 0,29 - 2,4 Ash %-wt 0,21 0,13 0,16 Si %-wt - 0,003 0,018 Fe %-wt - 0,004 0,023

xi

V %-wt - 0,039 0,018

Volatile Matter %-wt 0,24 0,2 -

Kokas yang digunakan tersebut telah disesuaikan dengan spesifikasi kokas yang diizinkan oleh PT INALUM. Untuk menghasilkan anoda karbon yang berkualitas optimum, homogen, dan ongkos produksi yang rendah, PT INALUM melakukan pencampuran (blending) bahan baku kokas yang berasal dari berbagai sumber tersebut, baik untuk memenuhi spesifikasi anoda aluminium (internal) maupun anoda eksport (sales anode).

Tabel 2.2. Spesifikasi Standart Kokas untuk Pitch Coke yang Diinginkan oleh PT INALUM

Variable Satuan Nilai

Real Density g/cm3 1,98-2,02

Moisture %-wt 0,5 max

Fixed carbon %-wt 98,5 min

S %-wt 0,4 max

Ash %-wt 0,4 max

Volatile matter %-wt 0,5 max

2.3.1.2.Coal Tar Pitch (CTP)

CTP disebut juga dengan binder yang berfungsi sebagai perekat hingga terbentuk pasta. Kualitas CTP yang rendah akan menurunkan kualitas bolck anoda yang menyebabkan berkurangnya efisiensi, terganggunya operasi reduksi aluminium, bertambahnya pengotor (impurities).

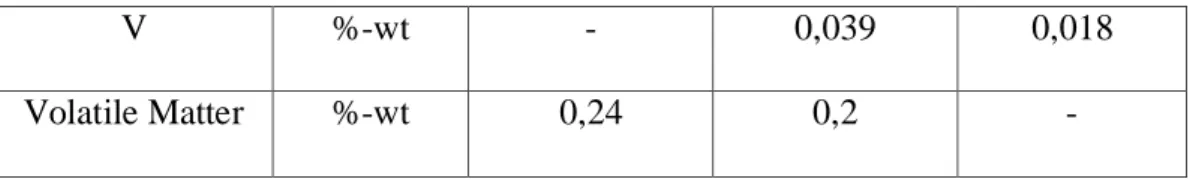

xii CTP yang digunakan oleh PT INALUM berasal dari beberapa sumber dengan spesifikasi yang berbeda. Contoh spesifiasi CTP yang digunakan tertera pada tabel 2.3.

Tabel 2.3. Spesifikasi CTP yang Digunakan oleh PT INALUM

No Variabel Standart PT INALUM

1 Softening Point 114 ± 30C

2 Ash 0,3 % max

3 Fixed carbon 59 % min

4 Toluen insoluble 34 % min

5 Quinoline insoluble 8-16 % 6 Spesific grafity 1,3 g/cm3 min

2.3.1.3. Butt (puntung anoda)

Butt adalah sisa anoda yang berasal dari reduksi yang telah mengalami proses

elektrolisa. Butt yang berasal dari reduksi di bawa ke Rodding Plant kemudian dibawa ke Green Plant untuk disimpan di dalam silo.

2.3.1.4. Green Scrap

Green Scrap ada dua jenis yaitu:

a. Pasta yang belum layak dicetak (biasanya dihasilkan pada 15 menit pertama) b. Green Block (GB) yang di rejected yang dihancurkan di Rodding Plant.

Selain menggunakan bahan baku diatas pembuatan anoda juga menggunakan minyak. Minyak yang digunakan antara lain:

xiii 1. Minyak Marlotherm

Minyak marlotherm adalah minyak yang digunakan untuk memanaskan CTP. Selain itu juga digunakan pada saat proses preheating dan proses kneading.

Table 2.4 Spesifikasi Minyak Marlotherm

Variabel Nilai

Specific grafity 1,03 pada 300C Titik didih 3900C pada 1 atm Viskositas 0,41 pada 200C Konduktivitas panas 0,1 Kkal/jam m 0C

2. Minyak Heavy Oil

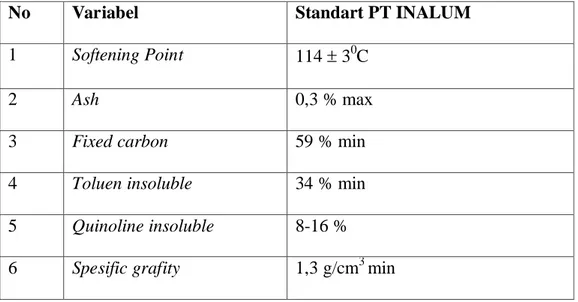

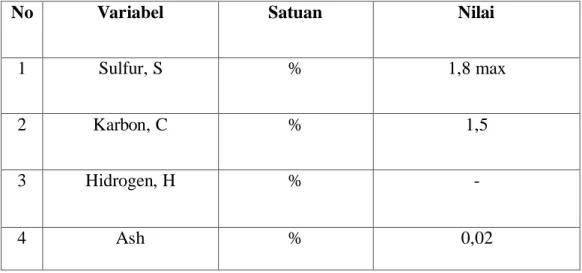

Minyak ini digunakan untuk memanaskan minyak Marlotherm. Selain itu juga digunakan untuk membakar Fume yang dihasilkan dari pemanasan CTP sehingga kandungan fume tidak berbahaya pada saat dilepaskan ke udara. Minyak berat yang digunakan adalah jenis B atau yang equivalen (Pertamina), dengan spesifikasi sebagai berikut:

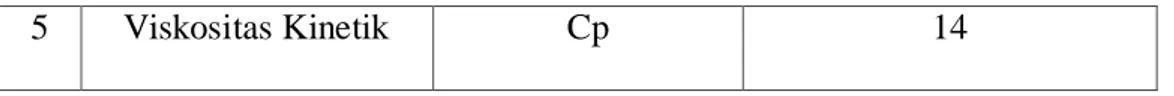

Table 2.5. Spesifikasi Minyak Berat

No Variabel Satuan Nilai

1 Sulfur, S % 1,8 max

2 Karbon, C % 1,5

3 Hidrogen, H % -

xiv

5 Viskositas Kinetik Cp 14

Berdasarkan perhitungan neraca masa, contoh kebutuhan bahan-bahan untuk memproduksi blok mentah anoda tertera dalam table 5.6.

Table 2.6. Kebutuhan Bahan Utama dan Pendukung

Material Satuan Kg/ton

Green Block (GB)

Nilai Konsumsi Jenis

Kokas Kg/ton GB 631 Utama

CTP Kg/ton GB 160 Utama

Butt Kg/ton GB 211 Utama

Green Scrap Kg/ton GB 62 Utama

Air Industri Kg/ton GB 500 Pendukung

Heavy Oil Kg/ton GB 13 Pendukung

Marlotherm lt/ton GB 0,05 Pendukung

Elektrik Power Kwh/ton GB 70 Pendukung

2.3.2.Baking Plant

Baking Plant adalah tempat untuk memanggang anoda mentah yang berasal dari Green Plant. Tujuan pemanggangan adalah untuk mencairkan pitch GB yang kemudian pitch yang mencair akan mengikat kokas. Bahan baku utama Baking

Plant adalah blok anoda mentah yang dihasilkan oleh Green Plant. Spesifikasi

blok anoda mentah yang digunakan telah ditentukan sebelumnya di pabrik anoda mentah.

xv Table 2.7. Spesifikasi Blok Anoda Mentah

Variable Nilai Dimensi : panjang lebar tinggi 1520 mm 910 mm 620 mm Berat 1350 ± 10 Kg Apparent density 1,6 ± 0,01 g/cm3

Pabrik pemanggangan di bangun menjadi 2 gedung yaitu, gedung A dan gedung B. gedung A di bagi menjadi 2 yaitu gedung A1 dan A2, gedung B juga dibagi menjadi 2 gedung B1 dan gedung B2. Jumlah tungku pemanggangan di baking Plant 106 tungku dan tutup tungku terdiri dari 77 tutup tungku. Gedung pemanggangan dibagi menjadi 7 rantai bakar yaitu:

1. Gedung A1 terdiri dari 2 rantai bakar 2. Gedung A2 terdiri dari 2 rantai bakar 3. Gedung B1 terdiri dari 2 rantai bakar 4. Gedung B2 terdiri dari 1 rantai bakar

Dimana 1 rantai bakar terdiri dari 15 furnace, dengan 1 rantai bakar terdiri dari 11 tutup tungku. 15 tungku dioperasikan dalam satu deret terdiri dari:

1. Empat tungku tertutup : mengalami Preheating 2. Tiga sampai empat tungku tertutup : mengalami Firing 3. Empat sampai tiga tungku tertutup : mengalami Cooling

4. Empat tungku terbuka : mengalami pengeluaran BB dan pemasukan GB serta perawatan tungku.

xvi Pada gedung B2 mempunyai 16 tungku. 1 tungku terdiri dari 5 sagger dan mempunyai 5 Fire Shaft. Setiap sagger dibatasi oleh sagger wall sebagai media

heat transfer. Di depan sagger terdapat fire shaft yang terhubung ke lorong-lorong

di bawah tungku lain yang juga sebagai media heat transfer antar tungku tersebut. Satu tungku diisi 75 anoda mentah. Tiap sagger diisi 15 GB dengan 3 lapisan yaitu lapisan lower, lapisan middle, lapisan upper. Tungku pemanggangan dibuat dari batu tahan api. Kemampuan awal tungku dapat menampung 90 anoda.

2.3.2.1. Proses Pemanggangan

Proses pemanggangan meliputi 3 tahap: 1. Preheating

Preheating merupakan pemanasan awal dengan suhu dimulai pada temperatur

2000C sampai mencapai suhu 8000C. Setelah mencapai suhu 8000C lalu mencapai ketahapan selanjutnya.

2. Firing

Tahap firing dimulai pada suhu 8000C sampai 12250C. 3. Cooling

Pada tahap ini terjadi proses pendinginan BB yang telah dipanggang.

Pada proses Preheating mendapat suplai panas dari tungku firing dan firing mendapat panas 12250 C dibantu dengan menggunakan alat bantu Bosch Pump. Di dalam bosch pump terdapat minyak Heavy Oil yang akan membantu pembakaran GB. Pembakaran GB di Baking Plant menggunakan system Fire

Progression (Laju Pembakaran). Fire progression adalah istilah yang digunakan

untuk menyatakan proses kerja pada pabrik pemanggangan. Penetapan fire

xvii operasi. Semakin banyak anoda yang dibutuhkan semakin cepat fire progression yang digunakan. Fire proession terdiri dari 30-90 jam. Fire progression 32 jam artinya start firing, cooling dan tahap-tahap operasi yang dilakukan setiap 32 jam. Jumlah BB yang dihasilkan tergantung pada fire progression yang digunakan. BB yang dihasilkan dapat dihitung dengan rumus :

Plant Capasity = H/Fp x n x Y x €

Dimana H adalah waktu (jam) dalam satu hari FP adalah fire progression

n adalah jumlah anoda dalam 1 tungku Y adalah rantai bakar

€ adalah efisiensi (0,995 %)

Fire progression 36 jam

24/36 x 75 x 30 x 1 x 0,995% = 1493 anoda panggang. 2.3.3. Rodding Plant

Rodding plant adalah tempat untuk menangkaikan anoda. Rodding Plant

berfungsi untuk membentuk blok anoda panggang dari pabrik pemanggangan menjadi elektroda dengan cara member tangkai (rod) sebagai penghantar arus, yang selanjutnya akan digunakan di tungku reduksi. Pabrik penangkaian terletak pada tahap akhir produksi anoda untuk digunakan di tungku reduksi. Proses penangkaian terdiri dari beberapa operasi, yaitu:

1. Pemakaian kembali rod assembly 2. Penerimaan anoda panggang

3. Penuangan besi tuang untuk menyambung rod 4. Pelapisan blok anoda dengan aluminium cair

xviii Proses pada pabrik penangkaian merupakan proses daur ulang untuk mendapatkan kembali tangkai-tangkai dari anoda rakitan yang telah digunakan dalam proses elektrolisa. Tangkai yang digunakan terdiri dari dua bahan yaitu aluminium dan baja SC 37. Bagian atas terbuat dari aluminium agar mudah menghantarkan arus listrik dan ringan. Bagian ini mempunyai panjang 2348 mm. Bagian tangkai yang berbentuk tangki akan dimasukkan kedalam hole. Sambungan antara aluminium dan baja disebut BA Clade. Tangkai yang berasal dari tungku reduksi dapat mengalami kerusakan sehingga harus diperbaiki. Kriteria tangkai yang harus diperbaiki adalah

1. Bengkok (bending), bila bagian tangkai dari aluminium dan baja tidak simetris 2. Deformasi, kerusakan pada dimensi tangkai

3. Erosi, pengikisan pada kaki-kaki tangkai 4. Sticking, menempelnya timble

5. Mix Welding, patahnya bagian baja atau Aluminium di sekitar BA clade 6. Spark, pengikisan pada tangkai

2.3.3.1. Penerimaan butt assembly dan pemakaian kembali rod assembly Rakitan butt assembly di transportasikan dari gedung reduksi menuju gedung penangkaian dengan menggunakan ATC (Anode Transport Car). Rakitan

butt dari ATC digantung pada P dan F conveyor di stasiun LO-401, setelah itu

rakitan anoda assembly dinaikkan ke ATC untuk di transportasikan ke gedung reduksi. Kemudian rakitan butt yang telah diterima dikirim untuk dipecahkan kebagian pemecah.

Crust dipisahkan dari butt assembly menggunakan Crust Breaker CB-401.

xix bergetar menggunakan udara tekan. Crust yang masih tertinggal dirakitan anoda dibersihkan kembali secara manual oleh operator. Crust yang dipisahkan di CB-401 dicurahkan ke Belt Comveyor BC-402 yang selanjutnya masuk ke BC-403.

Crust yang dikumpul selanjutnta dipecah di bagian pemecah crust balik untuk

digunakan kembali di bagian reduksi. Debu-debu crust yang dihasilkan pada bagian ini dihisap dan ditangkap dengan menggunakan Bag Filter (BF-403).

Setelah crust dibersihkan, rakitan puntung dikirim ke shot balst (SH-401) untuk dibersihkan kembali sisa-sisa crust yang masih menempel. Pembersih dilakukan dengan cara menembakkan bola baja dan memutar rakitan puntung. Dari rakitan ini punting sudah bebas dari crust. Kemudian dibawa kebagian

Inspector (IS-401). Di Ispector IS-401 butt assembly dengan ketebalan kurang

dari 350 mm dikirim ke pemecah butt PR-401 sedangkan butt dengan ketebalan lebih dari 350 mm dikirim ke Presser PR-402. PR-401 bekerja secara vertical sedangkan PR-402 bekerja secara horizontal.

Setelah bebas dari butt, tangkai kemudian dikirim ke Presser PR-403 dan PR-404 untuk melepaskan sungkup (thimble). Setelah sungkup dilepaskan, tangkai anoda dikirim ke Inspector IS-402. Pada alat ini tangkai diperiksa apakah masih dapat digunakan sebagai tangkai anoda. Tangkai anoda yang tidak dapat digunakan dikirim dengan menggunakan PF-403 dan dikirim keperbaikan tangkai.Tangkai yang masih dapat digunakan di kirim ke pembersih tangkai SH-402 menggunakan partikel-partikel bola baja. Pengeringan dilakukan pemanas listrik selama 12 menit. Temperatur pada permukaan stup lebih dari 650C.

xx 2.3.3.2. Penerimaan dan Penangkaian Blok Anoda Panggang

Di gudang penyimpanan blok anoda panggang (BB), BB dinaikkan keatas

Roller Conveyor (CM-22) menggunakan Stucker Crane (STC-1) dan diangkut ke

pabrik penangkaian. Pada CM-22, BB kemudian dilewatkan ke Table Lift (TL-401) dimana anoda yang tidak layak dilewatkan ke Conveyor (CM-405) dengan menggunakan Pusher (PU-401) untuk dipecah ke Presser (PR-402) dan digunakan sebagai baked scrap. Blok anoda yang layak pakai diteruskan ke CM-402.

Lubang-lubang BB dipanaskan di pengeringan Drier DR-402 dengan menggunakan bahan bakar LPG. Temperatur lubang dipanaskan hingga mencapai 1000C pada dinding lubang dan 2000C pada bagian dasar.

Pemanasan ini bertujuan untuk mencegah terjadinya keretakan blok anoda panggang saat besi dituang dengan besi tuang. Blok anoda yang sudah dipanaskan lubang-lubangnya, di kirim kebagian Casting (CS-401). Blok anoda kemudian dipanaskan lagi dengan DR-403 untuk mengkondisikan blok sebelum di pasangkan dengan rod assembly.

Besi tuang berfungsi untuk menyambung blok anoda panggang dengan tangkai. Besi tuang dibuat dengan cara mencampurkan pig iron (bahan utama) dengan bahan-bahan tambahan: besi fosfor, besi silicon, dan besi mangan. Standart besi tuang yang digunakan pabrik penangkaian PT INALUM tertera pada table 2.8.

xxi Table 2.8. Komposisi Besi Tuang di Pabrik Penangkaian

Komponen Nilai (%) Keterangan

Karbon >3,5 Karbon ditemukan sebagai sementit (Fe3C) dan grafit. Sementit menyebabkan besi tuang menjadi keras, sedangkan grafit menyebabkan besi tuang menjadi lunak.

Silikon 2 ± 0,1 Silikon membuat aliran besi tuang menjadi lebih baik. Kandungan silicon besar menyebabkan terbentuknya besi tuang putih dengan daya susut besar.

Mangan 0,5-0,7 Kelebihan mengan dapat meningkatkan sementit yang terbentuk dan mempengaruhi terbentuknya grafit.

Fosfor 1,0±0,1 Fosfor menurunkan titik lebur besi tuang dan memperbaiki aliran besi tuang. Kelebihan fosfoe menyebabkan besi tuang menjadi rapuh, mudah retak.

Belerang <0,05 Sulfur menghambat terjadinya Kristal grafit. Sulfur yang larut dalam besi tuang akan meningkatkan titik lebur.

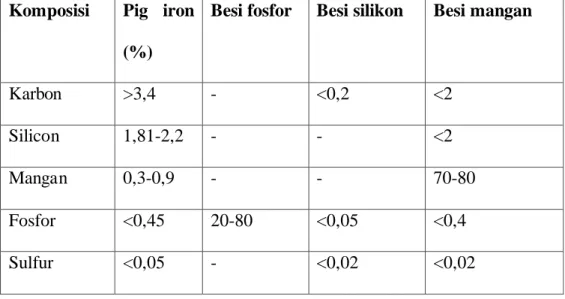

Pig iron merupakan material besi yang lebih kuat dibandingkan dengan

besi tuang. Adapun spesifikasi komposisi pig iron, besi fosfor, besi mangan, dan besi silicon yang digunakan tertera pada table 2.9

xxii

Table 2.9. komposisi pig iron, besi fosfor, besi mangan, dan besi silikon Komposisi Pig iron

(%)

Besi fosfor Besi silikon Besi mangan

Karbon >3,4 - <0,2 <2 Silicon 1,81-2,2 - - <2 Mangan 0,3-0,9 - - 70-80 Fosfor <0,45 20-80 <0,05 <0,4 Sulfur <0,05 - <0,02 <0,02 ( Laporan PKL, 2008 )