PERANCAN

PENGAYAK

PROGR

ANGAN DAN PEMBUATAN ME

K DENGAN SISTEM MEKANI

EMPAT BATANG

Oleh:

DAUD FRENGKI

NIM: 1007033853

RAM STUDI TEKNIK MESIN DIII

FAKULTAS TEKNIK

UNIVERSITAS RIAU

2015

i

TUGAS AKHIR

PERANCANGAN DAN PEMBUATAN MESIN

PENGAYAK DENGAN SISTEM MEKANISME

EMPAT BATANG

Diajukan Sebagai Syarat Untuk Menyelesaikan Studi Pada Program Studi DIII Teknik Mesin

Universitas Riau

Oleh :

DAUD FRENGKI

1007033853

PROGRAM STUDI TEKNIK MESIN DIII

FAKULTAS TEKNIK

ii

HALAMAN PENGESAHAN

Tugas Akhir dengan judul “Perancangan danPembuatan Mesin Pengayak Dengan Sistem Mekanisme Empat Batang”

Yang dipersiapkan dan disusun oleh :

Hiras Berezi NIM. 1007021596

Daud Frengki Nim. 1007033853

Program Studi Teknik Mesin D-III, Fakultas Teknik Universitas Riau

Telah berhasil dipertahankan di hadapan Tim Penguji dan diterima sebagai bagian persyaratan yang diperlukan untuk memperoleh gelar Ahli Madya pada tanggal 31

Juli 2015

SUSUNAN TIM PENGUJI

Nama/NIP Jabatan Paraf

Feblil Huda, ST., MT., Ph.D

NIP. 19800219 200312 1 001 Ketua Yohanes, ST., MT

NIP. 19690118 199702 1 001 Sekretaris Dedy Masnur, ST., M. Eng

NIP. 19761207 200312 1 002 Anggota Warman Fatra, ST., MT

NIP. 19720805 199903 1 003 Anggota Iwan Kurniawan, ST., MT

NIP.19790524 200501 1 002 Anggota Menyetujui,

Pembimbing

Yohanes, ST., MT. NIP. 19690118199702 1 001

Mengetahui,

Program Studi Teknik Mesin DIII Ketua,

iii

HALAMAN PERNYATAAAN ORISINALITAS

Dengan ini menyatakan bahwa Tugas Akhir dengan judul: Perancangan dan Pembuatan Mesin Pengayak Dengan Sistem Mekanisme Empat Batangtidak terdapat karya yang pernah diajukan untuk memperoleh gelar Ahli Madya di suatu perguruan tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Pekanbaru, 31 Juli2015

iv PRAKATA

Puji dan syukur kepada Tuhan Yang Maha Esa, karena atas rahmat dan karunia-Nya dengan segenap kekuatan, kesempatan, serta ketabahan, dan ilmu pengetahuan penulis dapat menyelesaikan kertas karya ini dengan baik dan benar, sehingga selesai pada waktunya dengan judul “Perancangan Dan Pembuatan Mesin Pengayak Dengan Sistem Mekanisme Empat Batang”.Kertas karya ini dibuat sebagai syarat untuk menyelesaikan perkuliahan dan mendapatkan Gelar Ahli Madya (A.Md) di Jurusan Teknik Mesin DIII Fakultas Teknik Universitas Riau, yang bertujuan untuk membuat sebuah mesin pengayak yang berguna untuk mempermudah melakukan pekerjaan yang berhubungan dengan pengayakan, baik bidang farmasi, pendidikan, makanan, industri, dan pada bidang lainnya.

Dalam pembuatan dan penyusunan kertas karya ini, penulis menyadari masih banyak terdapat kesalahan maupun kesulitan yang dihadapi, namun berkat tekat yang kuat dari hati penulis, serta motivasi dan masukan-masukan maupun bantuan dari semua pihak, baik berupa moril maupun materil akhirnya semuanya dapat dihadapi dan diatasi dengan baik, maka dalam kesempatan ini penulis mengucapkan banyak terima kasih kepada:

1. Bapak Yohanes ST.,MT.Selaku Pembimbing Tugas Akhir penulis dan Selaku Pembimbing Akademis Hiras Bereziyang terus memotivasi dan memberikan solusi untuk menyelesaikan Tugas Akhir ini.

2. Bapak Nazaruddin, ST., MT. Selaku Ketua Jurusan Teknik Mesin Universitas Riau.

3. Bapak Dedy Masnur, ST.,M.Eng. Selaku Ketua Program Studi DIII Teknik Mesin Universitas Riau.

v

5. Bapak Ir. Herisiswanto, MT., selaku kordinator tugas akhir Teknik Mesin Fakultas Teknik Universitas Riau.

6. Seluruh Bapak/Ibu Dosen dan Teknisi Laboratorium Teknik Mesin Universitas Riau yang telah memberikan ilmu dan pengajaran kepada penulis selama perkuliahan.

7. R. Hutapeadan N. Nababan sebagai orang tua yang telah bersusah payah merawat, membesarkan, menyekolahkan dengan penuh kesabaran mendidik semasa kecil hingga dewasa terlebih memberikan semangat, motivasi dan iringan doa selama mengikuti program diploma serta sebagai sumber nasehat dalam hidup penulis.

8. Josua Dwimensan dan Sri Chahyani Agustina,sebagai saudara kandung yang telah memberikan dukungan moril, dan semangat yang tiada hentinya kepada penulis hingga selesainya tugas akhir ini.

9. Sahabat dan teman-teman penulis selama masa perkuliahan khususnya Hawari, Sadikin, Jefri.N, Hiras B, Ripal, Arif.R, Hendra, Buha, Alza, Rischi Waldi, Rizky Hidayat, Nohendra, Sofyan, kepada abang angkatan 2009, 2008 dan adik-adik angkatan 2011, serta teman-teman lain yang tidak bisa namanya disebutkan satu persatu terimakasih atas perhatian dukungan dan motivasi selama ini

Akhir kata penulis mengucapkan terima kasih yang sebesar-besarnya kepada semua pihak yang turut membantu penulis dalam penyusunan kertas karya ini semoga dapat bermanfaat bagi pembaca dan khususnya penulis sendiri.

Pekanbaru, 31 Juli 2015

vi

HALAMAN PERNYATAAN PERSETUJUAN PUBLIKASI DAN PENGGUNAAN ALAT

TUGAS AKHIR UNTUK KEPENTINGAN AKADEMIS

Sebagai civitas akademik Universitas Riau, saya yang bertanda tangan di bawah ini :

: Universitas Riau

: Fakultas Teknik

: Tugas Akhir dan Alat

Demi perkembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Riau Hak Bebas Royalti Noneksklusif (Non-exclusive Royalty Right) atau karya ilmiah saya yang berjudul: Perancangan Dan Pembuatan Mesin Pengayak Dengan Sistem Mekanisme Empat Batangbeserta perangkat yang ada (jika diperlukan). Dengan Hak Bebas Royalti Noneksklusif Universitas Riau berhak menyimpan, mengalihmedia/formatkan, mengelola dalam bentuk pangkalan data (database), merawat dan mempublikasikan Tugas Akhir saya selama tetap mencantumkan nama saya sebagai penulis/pencipta dan sebagai pemilik Hak Cipta.

Demikian pernyataan ini saya buat dengan sebenarnya.

Dibuat di : Pekanbaru Tanggal : 31 Juli 2015

Yang Menyatakan:

vii

Perancangan dan Pembuatan Mesin Pengayak dengan Sistem Mekanisme Empat Batang

Daud Frengki

Laboratorium Teknologi Produksi

Program Studi Teknik Mesin D3, Fakultas Teknik Universitas Riau

ABSTRAK

Kebutuhan manusia terhadap mesin pengayak sangatlah penting didalam kehidupan sehari-hari, karena alat ini mempermudah kinerja manusia dalam hal memisahkan butiran halus dan kasar sesuai dengan keinginan. Seiring kebutuhan manusia semakin meningkat terhadap alat ini, jenisnya, seperti pada bidang material, farmasi, makanan dan banyak lagi. Seperti pada bidang makanan tepung terigu diayak secara bertahap dan sedikit demi sedikit dengan menggunakan peralatan yang sangat sederhana. Dari hasil pembuatan dan uji coba alat pengayak tepung terigudengan mesh 200 menggunakan motor AC tipe DOL250-2, dengan waktu 5 menit dan putaran 229 rpm untuk mengayak tepung terigu seberat 500 gr menghasilkan produksi rata-rata 93,3 gr, dengan pengujian sebanyak tiga kali. Sedangkan pengayakan terigu seberat 500 gr dengan cara manual dan waktu 5 menit menghasilkan produksi rata-rata 53,3 gr, dengan pengujian sebanyak tiga kali.

viii

Designing and SievesMachine with System Four Rods Mechanism

Daud Frengki

Production Technology Laboratory

Diploma Program Mechanical Engineering, Faculty of Engineering, University of Riau

ABSTRACT

The human need for sieving machine is very important in everyday life, because these tools facilitate human performance in terms of separating the fine and coarse grains liking. As the growing human needs for these tools, type, as in the field of materials, pharmaceuticals, food and more. As in the field of food sifted flour gradually and little by little by using a very simple equipment. From the results of the manufacturing and testing tool mesh sieve flour with 200 uses AC motor types DOL250-2, with a time of 5 minutes and a round of 229 rpm to sift flour weighing 500 gr produce an average yield of 93.3 g, with testing of three times. While sifting flour weighing 500 grams with manual and within 5 minutes to produce an average yield of 53.3 g, with a test three times.

ix DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PERNYATAAAN ORISINALITAS ... iii

PRAKATA ... iv

HALAMAN PERNYATAAN PERSETUJUAN PUBLIKASI TUGAS AKHIR UNTUK KEPENTINGAN AKADEMIS ... vi

ABSTRAK ... vii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xiii

DAFTAR TABEL ... xvi

DAFTAR NOTASI ... xviii

DAFTAR LAMPIRAN ... xx

BAB IPENDAHULUAN 1.1 LatarBelakang ... 1

1.2 Tujuan ... 2

1.3 Manfaat ... 2

1.4 Batasan Masalah ... 2

1.5 Sistematika Penulisan ... 3

BAB IITINJAUAN PUSTAKA 2.1 Pengertian Pengayakan ... 4

2.2 Teknik Pengayakan... 4

x

2.2.2Teknik Pengayakan Secara Mekanik ... 6

2.3 Standar Ayakan ... 6

2.4 Motor Listrik ... 8

2.5 Batang Penghubung ... 11

2.6 Bantalan ... 13

2.7 Sabuk ... 18

2.8 Puli ... 24

2.9 Poros ... 26

2.10Kopling ... 28

2.10.1Kopling Tetap ... 29

2.10.2Kopling Tidak Tetap ... 31

2.11 Pengelasan ... 34

2.11.1 Klasifikasi Las Berdasarkan Sambungan Dan Bentuk Alurnya . 34 2.11.2 Macam-macam Posisi Pengelasan ... 38

2.11.3 Elektroda Polaritas Pengelasan ... 39

2.11.4 Perhitungan ... 40

2.12Proses Pemesinan... 41

2.12.1 Mesin Bubut ... 41

2.12.2 Mesin Drill ... 46

2.13 Timbangan ... 47

BAB IIIMETODOLOGI 3.1 Perancangan dan Pembuatan Mesin ... 49

3.2 Prinsip Kerja ... 51

xi

3.4 Perancangan Daya Motor ... 53

3.4.1Faktor Koreksi fc ... 55

3.4.2Daya Rencana Pd (W)... 55

3.5 Perencanaan Puli dan Sabuk ... 56

3.5.1 Perencanaan Puli ... 56

3.5.2Perencanaan Sabuk ... 57

3.5.3 Perhitungan Panjang Sabuk ... 57

3.5.4Jarak Antara Sumbu Poros (Cp) ... 58

3.5.5Menentukan Sudut Kontak (θ) ... 58

3.5.6 Menentukan Besarnya Daya yang Akan Ditransmisikan ... 59

3.5.7Jumlah Sabuk ... 60

3.5.8Gaya Tarik Sabuk ... 61

3.5.9 Menghitung Kecepatan Linier Sabuk ... 61

3.5.10Menghitung Sudut Kontak Puli ... 61

3.5.11Menghitung Gaya Tarik Sentrifugal Sabuk ... 62

3.5.12Menghitung Gaya Tumpuan Pada Poros ... 64

3.5.13Menentukan Momen Puntir poros ... 65

3.6Perancangan Diameter Poros ... 67

3.6.1 Menentukan Torsi ... 67

3.6.2Menentukan Diameter Porosds (mm)... 68

3.7Pemilihan Bantalan ... 69

3.8 Perencanaan Kopling ... 71

3.9 Perhitungan Pengelasan ... 72

3.10Parameter Proses Pemesinan ... 74

xii

3.10.2 Perencanaan Puli ... 74

3.10.3 Bubut ... 74

3.11 Pembuatan Alat ... 77

3.11.1 Tempat dan Waktu Pembuatan ... 77

3.11.2 Bahan yang digunakan ... 77

3.11.3 Proses Pembuatan Alat ... 78

3.11.4 Pelaksanaan Pembuatan ... 91

3.12Perakitan Alat Mesin Pengayak ... 99

BAB IVHASIL DAN PEMBAHASAN 4.1 Hasil Pembuatan ... 102

4.2Komponen Utama Mesin Pengayak Dengan Sistem Mekanis Empat Batang ... 103

4.3 Prosedur Pengoperasian Mesin Pengayak ... 105

4.4Prosedur Pengujian ... 107

4.4.1 Alat ... 107

4.4.2 Bahan ... 108

4.4.3 Prosedur Pengujian ... 109

4.5Data dan Hasil Pengujian... 109

4.6Pembahasan ... 112

BAB VSIMPULAN DAN SARAN 5.1 Simpulan ... 113

5.2 Saran ... 113 DAFTAR PUSTAKA

xiii

DAFTAR GAMBAR

Gambar 2.1 Saringan Dengan Metode Pengayakan Manual ... 5

Gambar 2.2 Motor Listrik ... 9

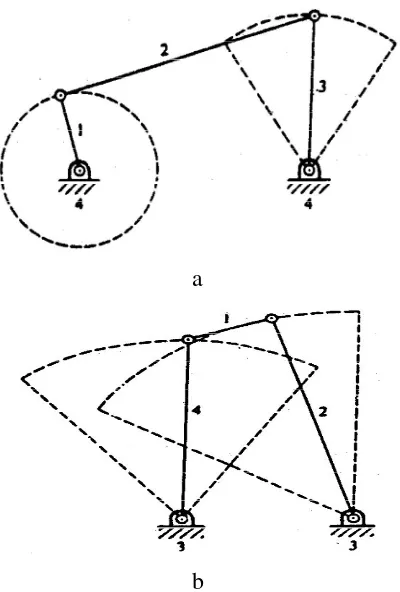

Gambar 2.3 (a) Crank Rocker Mechanism (b) Double Rocker Mechanism(c) Drag LinkMechanism ... 11

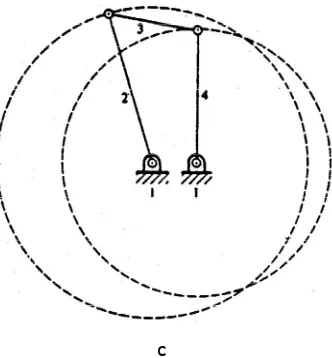

Gambar 2.4 Arah Kecepatan Relatif ... 12

Gambar 2.5 Bantalan Radial / Beban Putar ... 14

Gambar 2.6 Bantalan Aksial / Beban Tekan ... 14

Gambar 2.7 Jenis-Jenis Bantalan Gelinding ... 16

Gambar 2.8 Konstruksi Sabuk V ... 18

Gambar 2.9 Ukuran Penampang Sabuk V ... 19

Gambar 2.10 Diagram Pemilihan Sabuk V ... 19

Gambar 2.11 Perhitungan Panjang Keliling Sabuk ... 20

Gambar 2.12 Sudut Kontak Pada Puli ... 21

Gambar 2.13 Macam-Macam Kopling ... 31

Gambar2.14 Macam-Macam Kopling Fluida ... 31

Gambar 2.15 Dua Macam Kopling Tidak Tetap ... 32

Gambar 2.16 Kopling Kerucut ... 32

Gambar 2.17 Kopling Friwil ... 32

Gambar 2.18 Penggolongan Kopling Menurut Kerja ... 33

Gambar 2.19 Jenis-Jenis Sambungan Dasar ... 35

Gambar 2. 20 Macam-Macam Sambungan T ... 36

Gambar 2. 21 Sambungan Tumpang ... 36

Gambar 2. 22 Sambungan Sisi ... 37

Gambar 2. 23 Sambungan Dengan Penguat ... 38

Gambar 2. 24 Pengelasan Dengan Posisi Datar ... 38

Gambar 2. 25 Pengelasan Dengan Posisi Horizontal Dan Vertikal ... 39

Gambar 2. 26 Pengelasan Pada Posisi Overhead ... 39

Gambar 2. 27 Mesin Bubut ... 41

xiv

Gambar 2. 29 Mesin Drill... 47

Gambar 2. 30 Jenis Mata Drill ... 47

Gambar 2. 31 Timbangan Mekanik ... 48

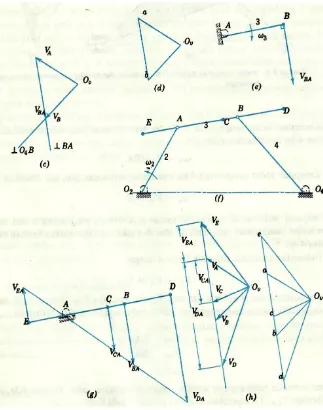

Gambar 3.1 Diagram Alir Penentuan Parameter Desain Alat ... 49

Gambar 3.2Sketsa Mesin Pengayak ... 51

Gambar 3.3 Arah Kecepan Relatif ... 52

Gambar 3.4 Motor Listrik AC ... 55

Gambar 3.5Spesifikasi Motor ... 56

Gambar 3.6Penampang Sabuk Berbentuk Trapesium ... 62

Gambar 3.7 Poros Pada Batang Pengayun ... 64

Gambar 3.8 Diagram Benda Bebas Awal ... 64

Gambar 3.9Diagram Benda Bebas Akhir ... 65

Gambar 3.10 Potongan Poros ... 65

Gambar 3.11 Potongan Pertama ... 66

Gambar 3.12 Potongan Kedua ... 66

Gambar 3.13 Diagram Momen Puntir ... 67

Gambar 3.14Gaya-Gaya Pada Bantalan Radial ... 69

Gambar 3.15 Dimensi Panjang Daerah Las Sudut ... 73

Gambar 3.16 Dimensi Panjang Daerah Las Temu ... 74

Gambar 3.17 Dimensi Poros ... 75

Gambar 3.18 Dimensi Puli ... 75

Gambar 3.19 Proses Pembubutan ... 79

Gambar 3.20 Pembubutan Roughing ... 79

Gambar 3.21Pemasangan Lengan Pengayun... 99

Gambar 3.22Pemasangan Dudukan Wadah Pengayak ... 99

Gambar 3.23Pemasangan Reducer ... 99

Gambar 3.24Pemasangan Motor ... 100

Gambar 3.25Pemasangan Bantalan ... 100

Gambar 3.26Pemasangan Sabuk ... 100

Gambar 3.27 Pemasangan Conecting Rod ... 101

xv

Gambar 4.1Foto Mesin Pengayak ... 103

Gambar 4.2 Motor Listrik ... 103

Gambar 4.3 Pengayak ... 104

Gambar 4.4Conecting Rod ... 104

Gambar 4.5 Bantalan ... 104

Gambar 4.6 Lengan Pengayun... 105

Gambar 4.7 Kerangka ... 105

Gambar 4.8Stocker Contact Electric ... 106

Gambar 4.9 Tombol ON Dan OFF ... 106

Gambar 4.10Pengatur Kecepatan ... 106

Gambar 4.11 Tombol OFF ... 107

Gambar 4.12 Saringan Dengan Mesh 200 ... 107

Gambar 4.13Tachometer ... 107

Gambar 4.14 Stopwatch ... 108

Gambar 4.15 Timbangan ... 108

Gambar 4.16 Tanah Liat Halus... 108

xvi

DAFTAR TABEL

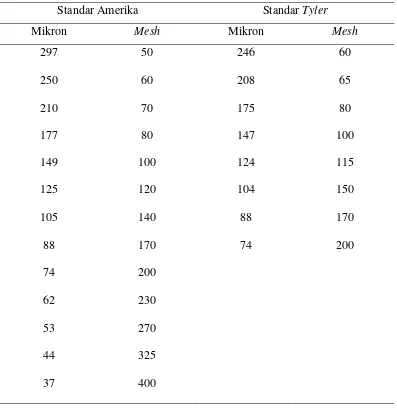

Tabel2.1Rancangan dan Dimensi Ayakan Menurut Standar Amerika dan Standar

Tyler ... 7

Tabel 2.2 Fakor-faktor Koreksi Daya yang akan Ditransmisikan fc ... 10

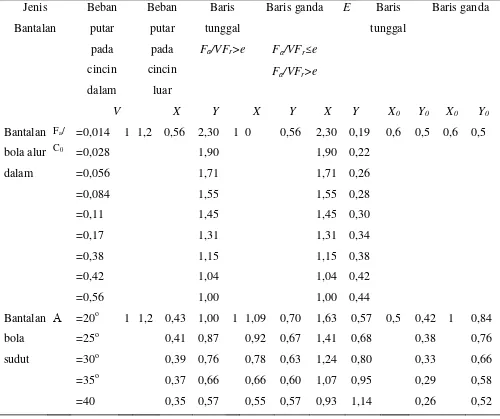

Tabel 2.3 Faktor-faktor V, X, Y, dan X0, Y0 ... 17

Tabel 2.4 Pemilihan Bantalan Radial ... 18

Tabel 2.5 Faktor Koreksi ... 22

Tabel 2.6 Konstanta yang Digunakan untuk Persamaan Nilai Daya... 22

Tabel 2.7 Faktor Perbandingan Kecepatan Yang Digunakan Untuk Persamaan . 23 Tabel 2.8 Diameter Minimum Puli yang Diizinkan dan Dianjurkan (mm) ... 24

Tabel 2.9 Sifat Beberapa Bahan Dasar Sabuk ... 25

Tabel 2.10 Tegangan Tarik Izin Sabuk ... 25

Tabel 2.11 Koefisien Gesek Bahan Sabuk ... 26

Tabel 2.12 Faktor Keamanan Poros ... 27

Tabel 2.13 Batang Baja Karbon untuk Konstruksi Mesin dan Baja yang Difinis Dingin untuk Poros... 27

Tabel 2.14 Faktor Koreksi Poros ... 28

Tabel 2.15 Besar Arus Dalam Amper dan Elektroda ... 40

Tabel 2.16Feeding Mesin Bubut ... 45

Tabel 2.17 Kecepatan Putaran Spindle Mesin ... 46

Tabel 2.18 Kecepatan Potong ... 46

Tabel 3.1 Hasil Perhitungan Perbandingan Puli ... 57

Tabel 3.2Sudut Kontak Pada Puli Dan Sibuk ... 57

Tabel 3.3Keterangan Sabuk (Standar Mitsuboshi) ... 61

Tabel 3.4 Bahan dan Alat yang Digunakan ... 77

Tabel 3.5 Menunjukkan Parameter-Parameter Hasil Pembubutan Poros ... 85

Tabel 3.6 Menunjukkan Parameter-Parameter Hasil Pembubutan Puli ... 91

Tabel 3.7 Proses Pengerjaan Pembuatan ... 92

Tabel 3.8 Proses Pengerjaan Rangka... 92

xvii

Tabel 4.1 Hasil Pengujian Tanah Liat Menggunakan Mesin ... 110

Tabel 4.2 Hasil Pengujian Tanah Liat Dengan Proses Manual ... 110

Tabel 4.3 Hasil Pengujian Tepung Terigu Menggunakan Mesin ... 111

xviii

DAFTAR NOTASI

Simbol Satuan Keterangan

T N.m Torsi

F N Gaya pada poros

rp mm Jari-jari pilu

n1 Rpm Putaran motor

Ω rad/s Kecepatan sudut

Pd W Daya rencana

fc - Faktor koreksi

P W Daya yang ditransmisikan

n2 Rpm Putaran poros yang digerakan

Dp mm Diameter puli besar

Dp mm Diameter puli kecil

Lp mm Panjang sabuk

Cp mm Jarak sumbu poros

Po Kw Daya yang ditransmisikan

Ɵ o

Sudut kontak puli

KƟ - Faktor koreksi puli

V m/s Kecepatan linier sabuk

Ws N Berat sabuk

G m/s2 Grafitasi

rDp mm Jari-jari puli besar

N Gaya sentrifugal sabuk

Fa N Gaya tarik sisi kencang sabuk

Fb N Gaya tarik sisi kendor sabuk

A mm Luas penam[ang sabuk

N/mm2 Tegangan tarik

fef N Gaya tarik efektif

xix

τa Kg/mm2 Tegangan geser

Ds mm Diameter poros

T Kg.mm Momen torsi

fn - Faktor kecepatan

fh - Faktor umur bantalan

Cor Kg Beban nominal dinamis

Lh Jam Umur nominal bantalan

∆l mm Pertambahan panjang

Vc m/min Kecepatan potong

Vf mm/min Kecepatan makan

Tc Menit Waktu pemotongan

Z cm3/min Kecepatan penghasil geram

d0 mm Diameter luar poros

di mm Diameter dalam poros

xx

DAFTAR LAMPIRAN

LAMPIRAN A GAMBAR TEKNIK MESIN PENGAYAK DENGAN SISTEM

MEKANISME EMPAT BATANG ... 117

LAMPIRAN B TABEL-TABEL ... 128

Lampiran B1 TabelPemilihan Bantalan Radial... 129

Lampiran B2 Tabel Sifat Beberapa Bahan Dasar Sabuk ... 130

Lampiran B3 Tabel Koefisien Gesek Bahan Sabuk. ... 130

Lampiran B4 Tabel Besar Arus Dalam Amper dan Elektroda. ... 131

Lampiran B5 Tabel Feeding Mesin Bubut ... 132

Lampiran B6 Tabel Kecepatan Putaran Spindle Mesin ... 133

Lampiran B7 Tabel Kecepatan Potong ... 133

1

1.1 LatarBelakang

Pengayakan adalah sebuah cara pengelompokan butiran, yang akan

dipisahkan menjadi satu atau beberapa kelompok. Dengan demikian, dapat

dipisahkan antara partikel lolos ayakan (butiran halus) dan yang tertinggal

diayakan (butiran kasar). Ukuran butiran tertentu yang masih bisah melintas

ayakan, dinyatakan sebagai butiran batas(Voigt, 1994). Pengayakan umumnya

terbagi dua jenis yaitu pengayakan manual dan pengayakan mekanik. Pengayakan

manual, dilakukan dengan memaksa bahan melewati lubang ayakan, umumnya

dilakukan dengan bantuan bilah kayu atau bilah bahan sintetis. Sekelompok

partikel dinyatakan memiliki tingkat kehalusan tertentu jika seluruh partikel dapat

melintas dari lebar lubang yang sesuai (artinya tanpa sisa diayakan). Sedangkan,

pada pengayak secara mekanik (pengayak getar, guncang atau kocokan) dilakukan

dengan bantuan mesin, yang umumnya mempunyai satu set ayakan dengan

ukuran lebar lubang standar yang berlainan. Bahan yang didalam ayakan, akan

bergerak-gerak diatas ayakan, berdesakan melalui lubang kemudian terbagi

menjadi fraksi-fraksi yang berbeda-beda (Irma, 2012).

Kebutuhan manusia terhadap mesin pengayak sangatlah penting didalam

kehidupan sehari-hari, karena alat ini mempermudah kinerja manusia dalam hal

memisahkan bulir-bulir halus dan kasar sesuai dengan keinginan. Seiring

kebutuhan manusia semakin meningkat terhadap alat ini, seperti pada bidang

material, farmasi, makanan, pendidikan dan lain-lain (Irma, 2012).

Contoh seperti pada bidang pendidikan, terutama pada perkuliahan proses

pengayakan sangat sering dilakukan pada saat melakukan penelitian atau pun pada

saat praktikum. Tetapi masih mengayak secara manual, sehingga memperlama

kegiatan penelitian dan praktikum, serta lebih cepat lelah. Maka dari itu penulis

berfikir membuat mesin pengayak agar mempermudah manusia melakukan proses

1.2 Tujuan

Adapun tujuan pelaksanaan Tugas Akhir ini yaitu :

1) Merancang dan membuat mesin pengayak dengan sistem mekanisme

empat batang.

2) Mengukur kemampuan alatdalam memproduksi dengan waktu 5 menit

dan kapasitas 500 gr dengan putaran 229 rpm.

3) Membandingkan kemampuan alat dalam memproduksi dengan hasil

produksi pengayakan secara manual.

1.3 Manfaat

Manfaat yang akan didapatkan setelah melakukan pembuatan Tugas Akhir

ini yaitu :

1) Menambah ilmu penerapan teknologi dalam perancangan dan

pembuatan teknologi tepat guna terutama dalam teknologi terbarukan.

2) Menghasilkan mesin pengayak dengan sistem mekanisme empat

batangdengan skala lab yang lebih mudah dalam penggunaannya.

3) Mempercepat, mempermudah dan menghemat waktu dalam proses

pemisahan material yang halus dan kasar.

1.4 Batasan Masalah

Adapun batasan masalah pada Tugas Akhir ini adalah:

1) Mesin pengayak dengan sistem mekanisme empat batang skala

laboratorium dengan kapasitas 500 gr.

2) Ayakan yang digunakan dengan ukuran mesh 200

3) Dalam perancangan dan pembuatan mesin pengayak dengan sistem

mekanisme empat batang ini, bahan yang diayak adalah tepung dan

sejenis abu yang diayak menjadi butiran-butiran halus dengan ukuran

1.5 Sistematika Penulisan

Adapun sistematika penulisan dalam laporan tugas akhir ini adalah:

Bab I Pendahuluan

Bab ini berisi tentang hal-hal yang melatar belakangi penulisan laporan,

tujuan tugas akhir, manfaat, batasan masalah dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini berisi tentang teori dasar yang mendasari perancangan dan

pembuatan mesin pengayak dengan sistem mekanisme empat batang.

Bab III Metodologi

Bab ini berisi tentang tahapan-tahapan yang dilalui pada proses

perancangan dan langkah-langkah kerja pembuatan mesin kombinasi

pelubang dan penekuk pelat, serta alat-alat dan bahan yang dipergunakan

dalam perancangan dan pembuatan mesin pengayak dengan sistem

mekanisme empat batang.

Bab IV Hasil dan Pembahasan

Bab ini berisikan tentang komponen mesin, prosedur pengoperasian dan

data hasil pengujian mesin pengayak dengan sistem mekanisme empat

batang.

Bab V Simpulan dan Saran

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Pengayakan

Pengayakan adalah sebuah cara pengelompokan butiran, yang akan dipisahkan menjadi satu atau beberapa kelompok. Dengan demikian dapat dipisahkan antara partikel lolos ayakan (butiran halus) dan yang tertinggal di ayakan (butiran kasar). Ukuran butiran tertentu yang masihdapat melintasi ayakan dinyatakan sebagai butiran batas (Voigt, 1994).

Pengayakan merupakan pemisahan berbagai campuran partikel padat yang mempunyai berbagai ukuran bahan dengan menggunakan ayakan. Proses pengayakan juga digunakan sebagai alat pembersih, pemisah kontaminan yang ukurannya berbeda dengan bahan baku. Pengayakan memudahkan kita untuk mendapatkan serbuk dengan ukuran yang seragam. Dengan demikian pengayakan dapat didefinisikan sebagai suatu metoda pemisahan berbagai campuran partikel padat sehingga didapat ukuran partikel yang seragam serta memiliki ukuran yang berbeda dengan menggunakan alat pengayakan (Irma, 2012).

2.2 Teknik Pengayakan

Pengayakan merupakan suatu metode yang digunakan untuk mendapatkan ukuran partikel yang diinginkan. Metode ini memiliki dua teknik yang dapat diaplikasikan dalam pembuatan sediaan farmasi, yaitu teknik pengayakan manual dan teknik pengayakan mekanik. Berikut adalah penjelasan mengenai teknik pengayakan manual dan teknik pengayakan mekanik(Irma, 2012).

2.2.1 Teknik Pengayakan Manual

tertentu. Sekelompok partikel dikatakan memiliki tingkat kehalusan tertentu jika seluruh partikel dapat melintasi lebar lubang yang sesuai (tanpa sisa di ayakan). Dengan demikian ada batasan maksimal ukuran partikel(Irma, 2012).

Teknik pemisahan ini merupakan teknik manual, teknik ini dapat dilakukan untuk campuran heterogen khususnya campuran dalam fasa padat. Proses pemisahan didasari atas perbedaan ukuran partikel didalam campuran tersebut. Sehingga ayakan memiliki ukuran pori atau lubang tertentu, ukuran pori dinyatakan dalam satuan mesh, contoh ayakan dapat dilihat pada Gambar 2.1. Sebagai contoh sederhana kita dapat lakukan pemisahan pasir dari sebuah campuran pasir dan batu kerikil, menggunakan ayakan yang porinya cukup halus(Irma, 2012).

Gambar 2.1 Saringan Dengan Metode Pengayakan Manual

Pengayakan adalah proses pemisahan secara mekanik berdasarkan perbedaan ukuran partikel. Pengayakan (screening) dipakai dalam skala industri, sedangkan penyaringan (sieving) dipakai untuk skala laboratorium(Irma, 2012).

Produk dari proses pengayakan/penyaringan ada 2 (dua), yaitu : 1) Ukuran lebih besar daripada ukuran lubang-lubang ayakan (oversize). 2) Ukuran yang lebih kecil daripada ukuran lubang-lubang ayakan

Dalam proses industri, biasanya digunakan material yang berukuran tertentu dan seragam. Untuk memperoleh ukuran yang seragam, maka perlu dilakukan pengayakan. Pada proses pengayakan zat padat itu dijatuhkan atau dilemparkan ke permukaan pengayak. Partikel yang di bawah ukuran atau yang kecil (undersize), atau halusan (fines), lulus melewati bukaan ayak, sedang yang di atas ukuran atau yang besar (oversize), atau buntut (tails) tidak lulus. Pengayakan lebih lazim dalam keadaan kering(Irma, 2012).

2.2.2 Teknik Pengayakan Secara Mekanik

Pengayakan secara mekanik (pengayakan getaran, guncangan, atau kocokan) dilakukan dengan bantuan mesin, yang umumnya mempunyai satu set ayakan dengan ukuran lebar lubang standar yang berlainan(Irma, 2012).

Suatu ayakan terdiri dari bingkai ayakan dan jaringan ayakan dalam hal ini dikenal dengan istilah mesh. Mesh adalah istilah yang menyatakan jumlah bukaan per inci liniear dari permukaan ayakan (Brown,1950). Biasanya jaringan tersebut dilengkapi dengan peralatan lain sesuai dengan jenis ayakan, misalnya pada ayakan goyang bingkai ayakan dihubungkan dengan batang penggerak ke roda gerak(Irma, 2012).

2.3 Standar Ayakan

Teknik pengayakan yang dilakukan tentunya memiliki tujuan dalam pembuatan suatu sediaan farmasi. Untuk mendapatkan ukuran partikel yang diinginkan maka terdapat beberapa standar ayakan yang biasanya digunakan dalam pembuatan sediaan farmasi. Standar ayakan yang akan dibahas kali ini adalah Standar Amerika, Standar Tyler dan Standar menurut United States Pharmacopeia ( USP )(Irma, 2012).

Sebuah ayakan terdiri dari suatu panci dengan dasar kawat kasar dengan lubang – lubang segi empat. Di Amerika Serikat digunakan dua standar ayakan. Yaitu skala standar Tyler didasarkan pada ukuran lubang (0,0029”) pada kasa yang mempunyai 200 lubang pada setiap 1 inci linear, yaitu 200-mesh. Skala Standar Amerika yang dianjurkan oleh Biro Standar Nasional umumnya menggunakan perbandingan, tetapi didasarkan pada lubang 1 mm (18-mesh). Kedua ayakan standar ini dapat dilihat pada Tabel 2.1.

Tabel2.1Rancangan dan Dimensi Ayakan Menurut Standar Amerika dan

Standar Tyler

Standar Amerika Standar Tyler

Mikron Mesh Mikron Mesh

5660

312 5613 312

4760 4 4699 4

4000 5 3965 5

3360 6 3327 6

2830 7 2794 7

2380 8 2362 8

2000 10 1651 10

1680 12 1397 12

1410 14 1168 14

1190 16 991 16

1000 18 883 20

840 20 701 24

710 25 589 28

590 30 495 32

500 35 417 35

420 40 351 42

Tabel 2.1Rancangan dan Dimensi Ayakan Menurut Standar Amerika danStandar

Tyler(Sambungan)

Standar Amerika Standar Tyler

Mikron Mesh Mikron Mesh

297 50 246 60

250 60 208 65

210 70 175 80

177 80 147 100

149 100 124 115

125 120 104 150

105 140 88 170

88 170 74 200

74 200

62 230

53 270

44 325

37 400

2.4 Motor Listrik

kedudukan kapasitor pada motor terletak pada bagian atas motor, ada juga yang di dalam kerangka motor itu sendiri. Kapasitor ini berfungsi untuk mempertinggi kopel awal dan mengurangi arus start pada motor kapasitor dan geseran fasa antara belitan utama dan bantu lebih dipertajam. Contoh motor listrik dapat dilihat pada Gambar 2.2.

Gambar 2.2Motor Listrik

Konstruksi motor induksi satu fasa hampir sama dengan motor induksi fasa banyak, yaitu terdiri dari dua bagian utama yaitu stator dan rotor. Keduanya merupakan rangkaian magnetik yang berbentuk silinder dan simetris. Diantara rotor dan stator ini terdapat celah udara yang sempit.

Stator merupakan bagian yang diam sebagai rangka tempat kumparan stator terpasang. Bagian ini terdiri atas : inti stator, kumparan stator dan alur stator. Motor induksi satu fasa dilengkapi dengan dua kumparan stator yang dipasang terpisah, yaitu kumparan utama atau sering disebut dengan kumparan berputar dan kumparan bantu yang sering disebut dengan kumparan start.

Rotor merupakan bagian yang berputar. Bagian ini terdiri atas inti rotor, belitan rotor dan alur rotor. Terdapat dua jenis rotor yaitu rotor belitan (wound rotor) dan rotor sangkar(squirrel cage rotor).

= (2.1) Untuk menghitung momen puntir dan kecepatan sudut, dapat digunakan Persamaan 2.2 dan Persamaan 2.3 (Sularso, 1997).

= 9,74 10

Keterangan: T : Momen rencana ( Kg.mm) : Daya rencana ( kW )

: Putaran poros (rpm)

: Kecepatan sudut (rad/s)

: Putaran motor (rpm) : Jari-jari (mm) atau

= (2.2)

= (2.3)

Mendapatkan daya yang direncanakan digunakan Persamaan 2.4 (Sularso, 1997).

= . (2.4)

Keterangan: : Daya rencana yang dibutuhkan (W)

. : Faktor Koreksi P : Daya Motor (W)

Untuk menentukan faktor koreksi daya yang digunakan, dapat dilihat pada Tabel 2.1 (Sularso, 1997).

Tabel 2.2Fakor-faktor Koreksi Daya yang akan Ditransmisikanfc

Daya yang akan ditransmisikan fc

Daya rata-rata yang diperlukan Daya maksimum yang diperlukan Daya normal

2.5 Batang Penghubung

Batang penghubung digunakan pada sebagian peralatan mekanik untuk mencapai proses atau gerakan tertentu. Mekanisme semacam ini terdiri dari batang-batang yang bergerak relatif satu terhadap yang lain, dalam hal ini batang penghubung yang digunakan adalah batang penghubung dengan mekanisme empat batang (for bar mechanism).

Mekanisme empat batang itu yaitu batang penghubung yang terdiri dari empat batang (link) yang dihubungkan oleh sambungan-sambungan (joint) sedemikian rupa sehingga memungkinkan terjadinya gerakan relatif diantara batang-batang yang ada.

Mekanisme empat batang dapat dibedakan menjadi tiga jenis, dapat dilihat pada Gambar 2.3 (Kimbrell, J.T 1991)

1) crank rocker mechanism,

2) double rockermechanism

3) drag link mechanism

a

b

Gambar 2.3 (a) Crank Rocker Mechanism (b) Double Rocker Mechanism(c)

c

Gambar 2.3 (a) Crank Rocker Mechanism (b) Double Rocker Mechanism(c)

Drag Link Mechanism (Sambungan)

Untuk menghitung kecepatan sudut pada mekanis empat batang dengan Persamaan 2.5 (A.R Holowenko, 1955)

= 2 2 (2.5)

Tegak lurus ke garis − , dan seperti ditunjukkan dalam Gambar 2.4 b

! = ! (2.6)

Kecepatan sudut penghubung 3 dalam arah putaran jam seperti ditunjukkan dalam Gambar 2.4 e

"= ! /$ (2.7)

Kecepatan sudut penghubung 4 kearah melawan putaran jam

% = !/ % $ (2.8)

Gambar 2.4Arah Kecepatan Relatif

Gambar 2.4Arah Kecepatan Relatif (Sambungan) ( Sumber: A.R Holowenko, 1955)

2.6 Bantalan

Bantalan merupakan elemen mesin yang berfungsi untuk menumpu poros yang diberi beban, dengan demikian putaran mesin dapat bergerak dengan baik.

A Berdasarkan A 1) Bantalan radial

Arah beban ya Untuk lebih jelasnya d

G

2) Bantalan aksia Arah beban y poros. Untuk lebih jel

Ga

B Berdasarkan g

1) Bantalan luncu

Untuk jenis y biasanya dipasang pad

Arah Beban Terhadap Poros al (Beban Putar)

yang ditumpu bantalan ini adalah sejajar denga a dapat melihat Gambar 2.5.

Gambar 2.5Bantalan Radial / Beban Putar

(Sumber: Kurniawan, 2011)

sial (Beban Tekan)

yang ditumpu bantalan ini adalah tegak lurus jelasnya dapat melihat Gambar 2.6.

Gambar 2.6Bantalan Aksial / Beban Tekan

(Sumber: Kurniawan, 2011)

gerakan bantalan terhadap poros cur (Sliding Contact Bearing)

yang bantalan luncur mendapat gesekan y ada poros engkol dan mampu memikul beban

gan sumbu poros.

rus dengan sumbu

Jenis dan fungsi dari bantalan luncur:

a. Bantalan luncur silinder penuh, digunakan untuk poros-poros yang ukuran kecil berputar lambat dan beban ringan.

b. Bantalan inside, digunakan untuk poros dengan beban yang sering berubah, misalkan bantalan poros engkol dari poros-poros presisi.

c. Bantalan luncur sebagian, digunakan untuk poros yang berputar lambat, beban berat tetapi tidak berubah-ubah. Misalkan bantalan pada mesin-mesin perkakas kepala cekam.

d. Bantalan bukan logam, digunakan untuk leher-leher poros yang memerlukan pendingin zat cair dan tidak mendapat beban berat. Pada lapisan juga berfungsi sebagai pelumas, bahan lapisan yang digunakan yaitu karet, plastik dan ebonit.

e. Bantalan luncur tranlasi, digunakan untuk blok-blok luncur gerak lurus, seperti blok luncur pada batang torak mesin uap dan blok luncur pada mesin produksi.

2) Bantalan gelinding (RollingContact Bearing/Anti Frictiont)

Pada bantalan ini, terjadi gesekan gelinding antara bagian yang berputar dan bagian yang diam melalui elemen gelinding seperti bola, rol, dan rol bulat.

Bantalan gelinding mendapat gesekan yang kecil dan biasanya dipasang pada poros lurus dan tidak untuk beban yang besar.

Jenis-jenis bantalan gelinding adalah sebagai berikut ini (Sularso, 1997) a. bantalan bola radial alur dalam garis tunggal,

b. bantalan bola radial magneto,

c. bantalan bola kontak sudut baris tunggal, d. bantalan roda radial alur dalam garis ganda, e. bantalan rol silinder baris tunggal,

f. bantalan rol kerucut baris tunggal, g. bantalan rol bulat,

h. bantalan rol jarum,

j. bantalan bola k. bantalan rol b

Keseluruhanny Tabel 2.3 (Sularso, 19 Umur nominal tidak akan memper ditentukan melaului P

ola aksial dua arah dengan dudukan berbidang b l bulat aksial baris tunggal,

nya dari bantalan dapat dilihat pada Gamb

Gambar 2.7 Jenis-jenis Bantalan Gelinding

(Sumber: Sularso 1997)

hitung beban ekivalen yang terjadi pada banta rsamaan 2.8 (Sularso, 1997).

YFa

n cincin luar yang berputar.Nilai-nilai X dan 1997).

nal L (90% dari jumlah sampel, setelah berputa perlihatkan kerusakan karena kelelahan ge

i Persamaan 2.9 sampai Persamaan 2.11.

g bola,

mbar 2.7(Sularso,

ntalan radial dapat

(2.8) n Y terdapat pada

Jika C menyatakan beban nominal dinamis spesifik (Tabel 2.4) dan P

beban ekuivalen dinamis, maka faktor kecepatan fn untuk bantalan bola dapat

dihitung menggunakan Persamaan 2.9 (Sularso, 1997)

fn =

Selanjutnya dapat dihitung juga faktor umur dan umur nominal bantalan bola dengan menggunakan Persamaan 2.10 dan Persamaan 2.11 (Sularso, 1997).

Tabel 2.4Pemilihan B

fh = fn

&'( )*

Lh= 500 (fh)3

2.7 Sabuk

Sabuk V terbu atau bahan lain seper inti sabuk untuk mem Sabuk berfung dengan menghubungk

Bantalan Radial

rbuat dari bahan karet dan mempunyai penam perti tenunan tetoron atau semacamnya diperg

mbawa tarikan yang besar, dapat dilihat padaG ngsi sebagai penerus putaran motor terhadap gkannya melalui puli.

Gambar 2. 8Konstruksi Sabuk V

(Sumber: Sularso, 1997)

(2.10)

(2.11)

mpang trapesium, ergunakan sebagai

Pada Gambar umumnya digunakan.

G

Atas dasar d sabuk V yang sesuai d

G

Dalam merenc jenis sabuk yang aka pada Gambar 2.11, diameter nominal dp d

ar 2.9, diberikan berbagai proporsi penampang n.

Gambar 2.9Ukuran Penampang Sabuk V

(Sumber: Sularso, 1997)

daya rencana dan putaran poros pengger i dapat dipilih dari Gambar 2.10.

Gambar 2.10Diagram Pemilihan Sabuk V

(Sumber: Sularso, 1997)

ncanakan penggunaan sebuah sabuk, haruslah kan digunakan dan perhitungan panjang sabu , puli penggerak B dan puli yang digerak

dan Dp (Sularso, 1997).

ang sabuk V yang

erak, penampang

Gam

mbar 2.11Perhitungan Panjang Keliling Sabuk

(Sumber: Sularso, 1997)

u poros C dan panjang sabuk L dapat din pai Persamaan 2.13.

rak sumbu poros (L. Mott, 2004)

+,2 4,<

g keliling sabuk (L. Mott, 2004)

34,2 +,= 2%&> /+,− 4,<

umbu poros (Sularso, 1997)

/?@9 @<8

− 3,14 /+,2 4,<

sabuk (mm) mbu poros (mm) ter puli pertama (mm)

er puli kedua (mm)

uk

inyatakan dengan

(2.12)

(2.13)

Pada Gambar melalui Persamaan 2. Menentukan sudut ko

A = 180'− C

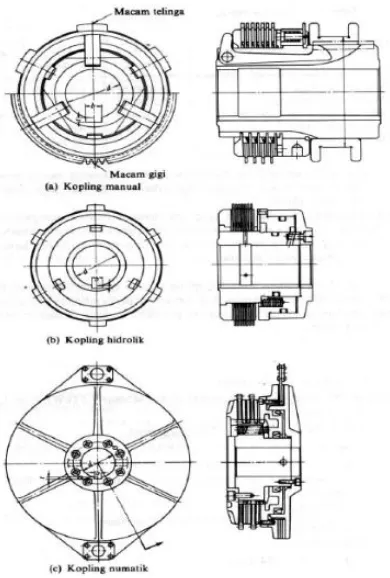

Kapasitas daya bersangkutan, Kθ sepe

Menentukan besarnya diperoleh pada Tabel

Gambar 2.12 Sudut Kontak pada Puli

(Sumber: Sularso, 1997)

ar 2.12dapat dilihat sudut kontak yang ter 2.16.

kontak (Sularso, 1997)

C3 @9?@= &

aya yang diperoleh, harus dikalikan dengan fak perti yang diperlihatkan pada Tabel 2.5(Sularso

ya daya yang akan ditransmisikan (Shigley, 19

= D.>− I+.

,J − ."3+,. = − .%3KLM> +,. =N 2 E H

lai konstanta yang digunakan untuk persamaa pat dilihat pada Tabel 2.6. Kemudian besarn epatan yang digunakan untuk persamaan d

el 2.7.

terjadi pada puli,

(2.16) aktor koreksi yang

Tabel 2.5Faktor Koreksi (Sumber: Shigley, (1989)

OPQ− OPR

S Sudut kontak puli kecil θ (o

)

Faktor koreksi TU

Tabel 2.6Konstanta yang Digunakan untuk Persamaan Nilai Daya

(Sumber: Shigley, (1989)

Tabel 2.7Faktor Perbandingan Kecepatan Yang Digunakan Untuk Persamaan Daya (Sumber: Shigley, 1989)

Batas D/d KA

1,00 sampai 1,01 1,02 sampai 1,04 1,05 sampai 1,07 1,08 sampai 1,10 1,11 sampai 1,14 1,15 sampai 1,20 1,21 sampai 1,27 1,28 sampai 1,39 1,40 sampai 1,64 diatas 1,64

Menentukan jumlah sabuk yang akan digunakan (Sularso, 1997)

V = )W

)X.FY (2.18)

Menghitung kecepatan sabuk(Sularso, 1997)

Z = .>. (2.19)

Gaya tarikan sabuk tambahan (Tc) akibat gaya sentrifugal

=[.\].(8 (2.20)

Keterangan : ^ : Berat sabuk (N)

Z : Kecapatan linier sabuk

M : Gravitasi (m/_ )

r : Jari-jari (mm)

Menghitung gaya tarikan sabuk pada sisi kencang(F1)

`= a − (2.21)

Menghitung gaya tarikan sabuk pada sisi kendor (F2) `

5 = c d.e

5 =hfi.Yg (2.22)

Jika tar ikan pada sisi tarik dan sisi kendor berturut-turut adalah F1 dan F2

maka besarnya gaya tarikan efektif, Fef untuk menggerakkan puli yang digerakkan

dapat menggunakan Persamaan 2.23.

hj = >− (2.23)

2.8 Puli

Puli berfungsi sebagai tempat kedudukan sabuk saat melakukan proses kerja dalam meneruskan putaran motor. Puli mempunyai diameter yang bermacam-macam seperti diperlihatkan pada Tabel 2.8(Sularso, 1997).

Tabel 2.8 Diameter Minimum Puli yang Diizinkan dan Dianjurkan (mm)

Penampang A B C D E

Diameter min. yang diizinkan 65 115 175 300 450

Diameter min. yang dianjurkan 95 145 225 350 300

Kemudian untuk menghitung perbandingan puli dan kecepatan dapat dihitung dengan Persamaan 2.24(Sularso, 1997).

(2.24)

> =+, 4,

Tabel 2.9Sifat Bebera (Sumber : J

Tabel 2.10Tegangan

(Sumber :

Bahan

Kulit 2

Karet Balata sutera dan rami

hevaloid (latex)

hevaloid (bahan buatan)

extramultus

erapa Bahan Dasar Sabuk

J. Stolck, 1996)

n Tarik Izin Sabuk

Tabel 2.11Koefisien

2.9 Poros

Poros adalah s semua mesin meneru dalam transmisi seper Poros juga m dari salah satu elemen memindahkan putara seperti sabuk.

Untuk mengh yang akan dipindahka

1) Jenis-jenis Poros Poros untuk men a. Poros transmis

Poros ini men ditransmisikan b. Poros spindel

Poros ini rela utama poros in c. Poros gandar

Poros gandar roda- roda, dim

n Gesek Bahan Sabuk

h salah satu bagian yang terpenting dari setiap ruskan tenaga bersama-sama dengan putaran. erti itu dipegang oleh poros.

merupakan komponen untuk memindahkan en mesin ke elemen mesin lainnya. Dalam ha ran dari motor penggerak melalui suatu pe

ghitung ukuran poros, perlu diketahui berapa kan dan putaran pada saat daya itu dipindahkan

os (Sularso, 1997)

eneruskan daya diklasifikasikan menurut perbed isi

endapat beban puntir murni atau puntir dan le an keporos ini melalui kopling, roda gigi, puli

elatif pendek dibandingkan dengan poros tr ini berada pada puntiran.

ar merupakan salah satu jenis poros yang di dimana tidak mendapat beban puntir.

iap mesin. Hampir n. Peranan utama

n tenaga mekanik hal ini poros akan pemindah tenaga

pa besarnya daya

2) Tahapan perencanaan poros

Untuk menentukan faktor keamanan bahan poros dapat dilihat pada Tabel 2.12 (Sularso, 1997).

Tabel 2.12Faktor Keamanan Poros

Factor keamanan Keterangan

Sf1 6,0 Untuk bahan S-C dengan pengaruh massa, dan baja

paduan

Sf2 1,3 - 3,0 Poros dibuat alur pasak atau bertangga

Untuk menentukan tegangan izin yang terjadi pada poros dapat digunakan Persamaan 2.26 (Sularso, 1997).

r`=uvgs.utv8(2.25)

Nilai kekuatan tarik (a!) untuk batang baja karbon untuk konstruksi mesin dan baja yang difinis dingin untuk poros (Sularso, 1997), dapat dilihat pada Tabel 2.13.

Tabel 2.13Batang Baja Karbon untuk Konstruksi Mesin dan Baja yang Difinis

Dingin untuk Poros(Sumber : Sularso 1997)

Standar dan Macam

Lambang Perlakuan

panas

Penormalan 48

52 55 58 62 66

Batang baja yang difinis dingin

S35C-D S45C-D S55C-D

Penormalan 53

Untuk menghitung diameter izin poros yang dipengaruhi oleh momen puntir dan momen lentur, menggunakan Persamaan 2.26.

4_ = Erw,>xy. .;. H> "z (2.26)

Dimana:

ds = Diameter poros (mm)

T = Momentorsi (kg.mm)

τa = Tegangangeser (kg/mm2)

Untuk menentukan angka faktor koreksi kejut dan lelah untuk momen lentur Km dan faktor koreksi kejut dan lelah untuk momen puntir Kt dapat dilihat

dari Tabel 2.14 (Sularso, 1997) berikut ini:

Tabel 2.14Faktor Koreksi Poros

Faktor Koreksi Keterangan

Km 1.5 Pembebanan momen lentur yang tetap

1.5 - 2.0 Beban dengan tumbukan ringan

2 – 3 Beban dengan tumbukan berat

Kt 1.0 Jika beban dikenakan secara halus

1.0-1.5 Jika terjadi sedikit kejutan dan tumbukan 1.5-3.0 Jika terjadi kejutan dan tumbukan besar

2.10 Kopling

Beberapa syarat yang harus dipenuhi oleh sebuah kopling adalah: 1) Mampu menahan adanya kelebihan beban.

2) Mengurangi getaran dari poros penggerak yang diakibatkan oleh gerakan dari elemen lain.

3) Mampu menjamin penyambungan dua poros atau lebih. 4) Mampu mencegah terjadinya beban kejut.

Untuk perencanaan sebuah kopling kita harus memperhatikan kondisi-kondisi sebagai berikut:

1) Kopling harus mudah dipasang dan dilepas

2) Kopling harus dapat mentransmisikan daya sepenuhnya dari poros 3) Kopling harus sederhana dan ringan

4) Kopling harus dapat mengurangi kesalahan hubungan pada poros Kopling ditinjau dari cara kerjanya dapat dibedakan atas dua jenis:

1) Kopling Tetap 2) Kopling Tak Tetap

2.10.1 Kopling Tetap

Kopling tetap adalah suatu elemen mesin yang berfungsi sebagai penerus putaran dan daya dari poros penggerak ke poros yang digerakkan secara pasti (tanpa terjadi slip), dimana sumbu kedua poros tersebut terletak pada satu garis lurus atau dapat sedikit berbeda sumbunya. Kopling tetap selalu dalam keadaan terpasang, untuk memisahkannya harus dilakukan pembongkaran.

Kopling tetap terbagi atas 4 yaitu: 1) Kopling kaku

Kopling kaku dipergunakan bila kedua poros harus dihubungkan sumbu segaris, dan dipakai pada poros mesin dan transmisi umum di pabrik-pabrik, kopling ini terdiri atas :

2) Kopling luwes

Kopling luwes (fleksibel) memungkinkan adanya sedikit ketidaklurusan sumbu poros yang terdiri atas:

a) Kopling flens luwes b) Kopling karet ban c) Kopling karet bintang d) Kopling gigi

e) Kopling rantai

3) Kopling universal

Kopling universal digunakan bila kedua poros akan membentuk sudut yang cukup besar, terdiri dari:

a) Kopling universal hook

b) Kopling universal kecepatan tetap

Kopling universal digunakan bila poros penggerak dan poros yang digerakkan membentuk sudut yang cukup besar.

4) Kopling Fluida

Gambar 2.13Macam-Macam Kopling

Gambar2.14Macam-Macam Kopling Fluida

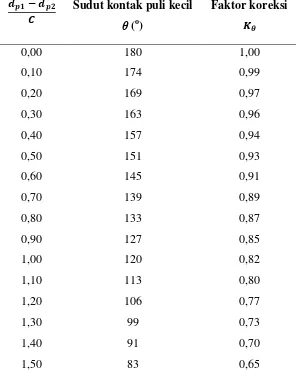

2.10.2 Kopling Tidak Tetap

Kopling tak tetap meliputi: 1) Kopling cakar, terdiri dari:

a. Kopling cakar hollow

b. Kopling cakar spiral

Gambar 2.15Dua Macam Kopling Tidak Tetap

c. Kopling Kerucut

Gambar 2.16Kopling Kerucut

d. Koplingfriwil

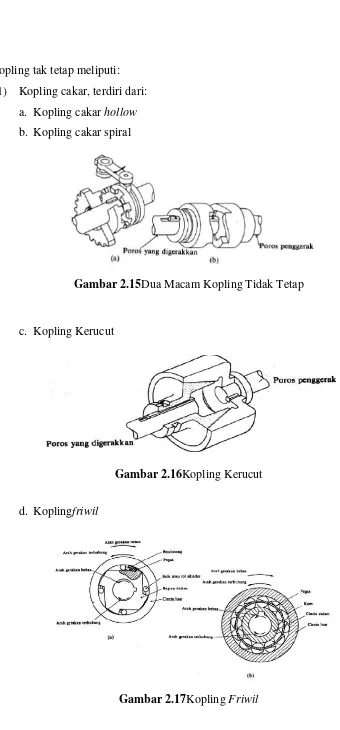

2) Kopling pelat, terdiri dari: a) Menurut jumlah pelatnya:

Kopling pelat tunggal Kopling pelat banyak b) Menurut cara pelayanannya:

Kopling pelat cara manual Kopling pelat cara hidrolik Kopling pelat cara pneumatik

c) Menurut pelumasannya: Kopling pelat kering Kopling pelat basah

Gambar 2.18Penggolongan Kopling Menurut Kerja

porostersebut, sehingga terjadi penerusan daya melalui gesekan antara sesamanya. Konstruksi kopling ini cukup sederhana, dapat dihubungkan dan dilepaskan dalam keadaan berputar karena itu kopling ini sangat banyak dipakai.

2.11 Pengelasan

Berdasarkan definisi dari Deutche Industries Normen (DIN), las adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa las adalah sambungan setempat dari beberapa batang logam yang menggunakan energi panas.

Dalam pengertian lain, las adalah penyambungan dua buah logam sejenis maupun tidak sejenis dengan cara memanaskan (mencairkan) logam tersebut di bawah atau di atas titik leburnya, disertai dengan atau tanpa tekanan dan disertai atau tidak disertai logam pengisi.

Berdasarkan cara kerjanya, pengelasan diklasifikasikan menjadi tiga kelas utama yaitu pengelasan cair, pengelasan tekan, dan pematrian.

1) Pengelasan cair adalah metode pengelasan dimana bagian yang akan disambung dipanaskan sampai mencair dengan sumber panas dari busur listrik ataupun busur gas.

2) Pengelasan tekan adalah metode pangalasan dimana bagian yang akan disambung dipanaskan sampai lumer (tidak sampai mencair), kemudian ditekan hingga menjadi satu tanpa bahan tambahan.

3) Pematrian adalah cara pengelasan dimana bagian yang akan disambung diikat dan disatukan dengan menggunakan paduan logam yang mempunyai titik cair yang rendah.

2.11.1 Klasifikasi Las Berdasarkan Sambungan Dan Bentuk Alurnya

1) Sambungan Las Dasar

sambungan silang, sambungan dengan penguat dan sambungan sisi yang ditunjukan pada Gambar 2.19 dibawah ini.

Gambar 2.19Jenis-Jenis Sambungan Dasar

(Sumber : Wiryosumarto H, 1994, 157)

2) Sambungan Tumpul

Sambungan tumpul adalah jenis sambungan las yang paling efisien, sambungan ini terbagi menjadi dua yaitu:

a) Sambungan penetrasi penuh b) Sambungan penetrasi sebagian

Sambungan penetrasi penuh terbagi lagi menjadi sambungan tanpa pelat pembantu dan sambungan dengan pelat pembantu. Bentuk alur dalam sambungan tumpul sangat mempengaruhi efisiensi pekerjaan dan jaminan sambungan.

Pada dasarnya dalam pemilihan bentuk alur harus mengacu pada penurunan masukan panas dan penurunan logam las sampai harga terendah yang tidak menurunkan mutu sambungan.

3) Sambungan bentuk T dan bentuk silang

a) Jenis las dengan alur datar b) Jenis las sudut

Dalam pelaksanaan pengelasan mungkin ada bagian batang yang menghalangi, hal ini dapat diatasi dengan memperbesar sudut alur.

Gambar 2.20Macam-Macam Sambungan T

(Sumber : Wiryosumarto H, 1994: 159)

4) Sambungan Tumpang

Sambungan tumpang dibagi menjadi tiga jenis seperti yang ditunjukan pada Gambar 2.21. Sambungan Tumpang dikarenakan sambungan jenis ini tingkat koefisiennya rendah, maka jarang sekali jarang sekali digunakan untuk pelaksanaan sambungan konstruksi utama.

Gambar 2.21Sambungan Tumpang

5) Sambungan Sisi

Sambungan sisi dibagi menjadi dua (seperti ditunjukan pada Gambar 2.22), yaitu:

a) Sambungan las dengan alur

Untuk jenis sambungan ini pelatnya harus dibuat alur terlebih dahulu.

b) Sambungan las ujung

Sedangkan untuk jenis sambungan ini pengelasan dilakukan pada ujung pelat tanpa ada alur. Sambungan las ujung hasilnya kurang memuaskan, kecuiali jika dilakukan pada posisi datar dengan aliran listrik yang tinggi. Oleh karena itu, maka pengelasan jenis ini hanya dipakai untuk pengelasan tambahan atau pengelasan sementara pada pengelasan pelat-pelat yang tebal.

Gambar 2.22Sambungan Sisi

(Sumber : Wiryosumarto H, 1994: 161)

6) Sambungan Dengan Pelat Penguat

Gambar 2.23Sambungan Dengan Penguat (Sumber : Wiryosumarto H, 1994: 161)

Ada beberapa faktor yang mempengaruhi kekuatan las, oleh karena itu penyambungan dalam proses pengelasan harus memenuhi beberapa syarat, antara lain:

1) Benda yang dilas tersebut harus dapat cair atau lebur oleh panas. 2) Bahwa antara benda-benda padat yang disambungkan tersebut

terdapat kesesuain sifat lasnya sehingga tidak melemahkan atau meninggalkan sambungan tersebut.

3) Cara-cara penyambungan harus sesuai dengan sifat benda padat dan tujuan dari penyambungannya.

2.11.2 Macam-macam Posisi Pengelasan

Posisi pengelasan ditentukan berdasarkan jenis elektroda yang digunakan serta jenis arus dan polaritas, untuk lebih jelasnya dapat dilihat pada Gambar 2.24 sampai Gambar 2.26.

a) Posis datar (flat)

Gambar 2.24 Pengelasan dengan Posisi Datar

b) Posisi horizontal dan vertikal

Gambar 2.25 Pengelasan dengan Posisi Horizontal dan Vertikal

(Sumber: Pratama, 2007)

c) Posisi atas kepala

Gambar 2.26Pengelasan pada Posisi Overhead

( Sumber: Pratama, 2007)

2.11.3 Elektroda Polaritas Pengelasan

Faktor-faktor yang penting dalam pemilihan elektroda yang sesuai dengan pekerjaan adalah:

a) Jenis logam yang akan dilas b) Tebal logam yang akan dilas c) Posisi pengelasan

Diameter elek pelat yang akan dilas. pada Tabel 2.15. Tabel 2.15 Besar Arus Da

Keterangan:

-E menyatakan elek -Dua angka setelah

las dalam ribuan lb -Angka ketiga sete

posisi dan angka 2 -Angka keempat se dipakai untuk peng

Jumlah elektro sistem mekanis emp (Bintoro, 1997):

2.11.4 Perhitungan

Adapun Perh Tegangan Total: (Ach

Apengelasan . Lpengelas

ektroda yang akan digunakan biasanya lebih as. Pemilihan elektroda berdasarkan diametern

s Dalam Amper dan Elektroda(Bintoro, 1997)

lektroda

ah E (misalnya 60 atau 70) menyatakan kekua

lb/inchi2

telah E menyatakan posisi pengelasan, angka 2 untuk posisi mendatar dan bawah tangan. setelah E menyatakan jenis selaput dan jenis a

ngelasan.

troda yang akan digunakan dalam pembuatan pat batang dapat dihitung menggunakan P

rhitungan kekuatan las, seperti pada rumus chmad Z, 1999: 59)

lasan = Aelektroda. Lelektroda. . Lelektroda

ih kecil dari tebal rnya, dapat dilihat

uatan tarik defosit

ka 1 untuk segala

s arus yang cocok

n mesin pengayak Persamaan 2.32,

(tp . lp) . Lpengelasan = (¼ . π. De2) . Lpengelasan . Lelektroda

(2.27)

Lelektroda =

( tp . lp ) . Lpengelasan

(¼ . π. De2) . ip Keterangan : lelektroda = Jumlah elektroda

Lpengelasan = Panjang pengelasan

Apengelasan = Tinggi pengelasan

Aelektroda = Luas permukaan elektroda (¼ . π. De2)

Ip = Lebar pengelasan

tp = Tinggi pengelasan

ip = Panjang elektroda

De = Diameter elektroda

2.12 Proses Pemesinan

2.12.1 Mesin Bubut

Mesin bubut adalah salah satu mesin perkakas yang dirancang untuk menghasilkan benda kerja atau benda jadi yang berbentuk silindris. Dengan cara kerja benda kerja berputar searah jarum jam ataupun berlawanan arah jarum jam. Sedangkan pahat bergerak searah sumbu x dan z, dapat dilihat pada Gambar 2.27.

a. Prinsip Kerja Mesin Bubut.

Proses bubut adalah proses pemesinan untuk menghasilkan bagian-bagian mesin yang berbentuk silindris yang dikerjakan dengan mesin bubut. Prinsip dasarnya dapat didefinisikan sebagai proses pemesinan permukaan luar benda silindris atau bubut rata dengan benda kerja yang berputar dengan satu pahat bermata potong tunggal kemudian gerakan pahat sejajar terhadap sumbu benda kerja pada jarak tertentu sehingga akan membuang permukaan luar benda kerja , dapat dilihat pada Gambar 2.28 (Sumber : Widarto,2008).

b. Proses yang Dilakukan Dalam Pembubutan (Sumber : Widarto, 2008):

1) Membubut Lurus

Pembubutan ini adalah suatu proses membubut yang paling sederhana dengan cara gerak jalan pahat harus sejajar dengan sumbu poros pada benda kerja. Pahat dapat digeser maju dan mundur dan arah melintang.

2) Membubut Tirus

Membubut tirus adalah gerakan pahat membentuk sudut tertentu terhadap sumbu benda kerja. Cara membuat benda tirus Dengan memiringkan eretan atas pada sudut tertentu, gerakan pahat dilakukan secara manual atau memutar handle eretan atas.

3) Membubut Ulir

Proses pembubutan yang digunakan untuk membentuk ulir pada benda kerja dengan menggunakan pahat ulir. Pada proses pembuatan ulir harga gerak makan adalah kisaran (pitch) ulir tersebut.

4) Membubut Muka

5) Membuat Kartel

Mengkartel adalah pekerjaan membuat gerigi atau alur pada permukaan benda kerja yang telah dibubut dengan menggunakan alat yang disebut kartel atau knurling. Fungsinya supaya permukaan benda kerja tidak licin seperti yang terdapat pada poros pemutar yang biasa dipegang dengan tangan.

Gambar 2.28Proses-Proses Pembubutan

(Sumber : Widarto, 2008)

c. Elemen Dasar Mesin Bubut. (Rochim,1993)

Elemen-elemen dasar proses bubut adalah sebagai berikut: Kecepatan potong (Vc)

1000 . .d n

Vc=π : mm/min (2.28)

Keterangan: Vc = kecepatan potong (m/menit).

d = diameter benda kerja (mm).

n = kecepatan putaran spindle (rpm).

Waktu pemotongan (Tc)

y = {|

Keterangan: Lt = lv + lw + ln (mm)

lv = Panjang langkah pengawalan (mm)

lw= Panjang benda kerja (mm)

ln = Panjang langkah pengakhiran (mm) Kecepatan penghasilan geram (Z)

~ =j.`.•€

> /•b"⁄b} < (2.30)

Keterangan: Z = kecepatan penghasilan geram (cm³/menit)

a = kedalaman potong (mm)

Vc= Kecepatan potong (m/min)

Kecepatan pemakanan (Vf)

j = . /bb b}⁄ < (2.31)

Keterangan: Vf = Kecepatan pemakanan (mm/min)

f = Pemakanan (mm)

n = Putaran (rpm) Kedalaman Potong (a)

2 )

(do dm

a = − (2.32)

Keterangan: do = Kecepatan pemakanan (mm/min)

dm = Pemakanan (mm)

Arah putaran spindle pada mesin bubut ada 2, yaitu:

- CCW (Counter Clock Wise ) Berlawanan arah putaran jarum jam - CW (Clock Wise ) Searah jarum jam.

Tabel 2.16Feeding Mesin Bubut

(Sumber: Laboratorium Teknologi Produksi UR)

Tabel 2.17Kecepatan Putaran Spindle Mesin

(Sumber: Laboratorium Teknologi Produksi UR)

I G 45 70 110 175

F 280 400 630 1000

II G 90 140 220 350

F 560 800 1260 2000

Tabel 2.18Kecepatan Potong

(Sumber: Laboratorium Teknologi Produksi UR)

Bahan Bahan Kecepatan

Tinggi

Karbida

Halus Kasar Halus Kasar

Baja karbon,1030,1025 70-90 25-40 170-215 90-120

Baja nikel 2330 60-85 20-35 130-170 70-100

Chromnikel 3120,5140 45-60 15-25 100-130 55-80

Besi cor kelabu lunak 40-45 25-30 110-140 60-70

Kuningan 85-110 30-45 185-215 120-150

2.12.2 Mesin drill

Mesin drill merupakan sebuah alat pemotong yang ujungnya berputar dan memiliki sisi potong yang berfungsi untuk membuat lubang pada benda. Mesin

drill ini digerakkan dengan motor listrik.

Gambar 2.29Mesin Drill

Mata drill berfungsi untuk melakukan penyayatan benda kerja yang akan didrill. Untuk lebih jelasnya mengenai mata drill dapat dilihat pada Gambar 2.30.

Gambar 2. 30Jenis Mata Drill

(Sumber : Widarto, 2008)

2.13 Timbangan

Timbangan adalah alat yang dipakai melakukan pengukuranmassa suatu benda agar dapat di ketahui masa dari suatu benda tersebut.

Timbangan secara umum terbagi dalam dua jenis yaitu:

1) Timbangan Mekanik

menggunakan indikator berupa jarum sebagai penunjuk ukuran massa yang telah terskala, dapat dilihat pada Gambar 2.31.

Gambar 2.31Timbangan Mekanik

2) Timbangan Digital

Timbangan Digital yaitu jenis timbangan yang bekerja secara elektronik dengan tenaga listrik. Umumnya timbangan ini menggunakan arus lemah dan indikatornya berupa angka digital pada layar bacaan.

3) Timbangan Hybrit

Timbangan Hybrityaitu timbangan yang cara kerjanya merupakan perpaduan antara timbangan manual dan digital. Timbangan Hybrit ini biasa digunakan untuk lokasi penimbangan yang tidak ada aliran listrik. Timbangan Hybrit menggunakan display digital tetapi bagian paltform

49 BAB III

METODOLOGI

3.1 Perancangan dan Pembuatan Mesin

Dalam proses pembuatan Mesin Pengayak Sistem Mekanisme Empat

Batangini terdapat beberapa langkah-langkah yang harus diikuti agar proses

perancangan dan pembuatan alat akan lebih baik. Adapun diagram aliran

penentuan parameter desain Perancangan dan PembuatanMesin Pengayak Dengan

Sistem Mekanis Empat Batang ini dapat dilihat dari Gambar 3.1 (Sularso, 1997).

Tidak

Gambar 3.1Diagram Alir Penentuan Parameter Desain Alat Desain awal

• Mencari literatur mesin pengayak • Melihat bentuk mesin pengayak yang

telah dibuat

• Skema bentuk dan dimensi alat

Layak?

A

Studi kelayakan

• Bahan yang dipakai sesuai dengan

kebutuhan

• Ketersediaan alat yang dibutuhkan

dipasaran dalam pembuatan mesin pengayak

Gambar 3.1Diagram Alir Penentuan Parameter Desain Alat (Sambungan) Berfungsi

Laporan

SELESAI Pengujian Alat

Membandingkan hasil

pengujian dengan hasil

perancangan

Desain detail mesin pengayak

• Perancangan kecepatan batang penggerak • Perancangan daya motor

• Puli • Sabuk

• Perancangan dimensi poros

Proses pembuatan dan perakitan komponen

• Proses pemesinan • Proses pengelasan

• Proses Perakitan dan Seting

Ya