Industri kripik pisang banyak tersebar di berbagai daerah di Indonesia dan menjadi komoditi andalan mata pencaharian setempat.proses pembuatan kripik pisang sangat mudah dan menggunakan peralatan bantu yang sederhana.Mula – mula pisang diiris tipis dengan ketebalan kurang lebih 2 mm. Pengirisan bisa dilakukan dengan melintang atau memanjang sesuai dengan keinginan, dan irisan pisang tersebut ditiriskan sejenak untuk menurunkan kadar airnya sehingga siap untuk digoreng.seelah masak, gorengan kripik pisang ini diangkat dan ditiriskan.untuk meningkatkan cita rasanya, dimasukkan bumbu tambahan seperti air gula merah. Setelah dingin, kripik pisang dikemas dalam pembungkus plastik yang kedap udara dan siap untuk dipasarkan.

Kualitas kripik pisang ditentukan oleh tiga faktor utama yaitu rasa dan kerenyahan serta bentuk irisan yang tidak pecah / rusak. Cara mengiris pisang meruakan salah satu kendala utama dalam menghasilkan kripik pisang yang berkualitas. Kebanyakan industri kripik pisang masih menggunakan cara manual, dengan menggunakan pisau untuk mengiris pisang, sehingga hasil irisan tidak optimal. Disamping itu, ada beberapa home industri yang menggunakan pisau yang diletakkan pada piringan berputar. Jika pisang masih panjang, proses pengirisan dapat dilakukan dengan mudah. Akan tetapi jika pisang sudah pendek ( karena sudah diiris ) , maka irisan pisang yang dihasilkan banyak yang sobek. Kualitas bentuk dan geometri irisan pisang sangat tergantung dari kondisi dan keterampilan operatornya. Oleh karena itu, selain kurang hhigienis, ketebalan irisan pisang yang dihasilkan tidak seragam. Padahal ketebalan irisan sangat mempengaruhi kerenyahan dari keripik pisang. Untuk itu perlu dilakukan perancangan mesin pengiris pisang yang mampu menghasilkan irisan pisang dengan ketebalan yang seragam, lebih higienis, aman, serta dapat meningkatkan kapasitas produksi.

1.2 Rumusan Masalah

Dari latar belakang diatas dapat dirumuskan permasalahan-permasalaan sebagai berikut:

1. Bagaimana cara menentukan motor yang digunakan pada mesin pengiris pisang.

2. Bagaimana cara merencanakan pembuatan poros yang dipakai pada mesin pembuat pengiris pisang.

3. Bagaimana cara merencanakan pembuatan pasak yang dipakai pada mesin pengiris pisang.

4. Bagaimana cara merencanakan pembuatan sabuk V yang dipakai pada mesin pengiris pisang.

5. Bagaimana cara merencanakan pulley yang dipakai pada mesin pengiris pisang.

1.3 Tujuan dan Manfaat 1.3.1 Tujuan

Tujuan dari pembuatan mesin ini adalah:

1. Dapat merancang mesin tepat guna bagi masyarakat.

2. Mampu mempelajari mekanisme kerja mesin pengiris pisang.

1.3.2 Manfaat

Adapun manfaat yang bisa didapat dengan adanya mesin ini yaitu: 1. Mempermudah serta mempercepat pengirisan pisang. 2. Untuk meningkatkan keamanan.

BAB. 2 TINJAUAN PUSTAKA

2.1 Poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran. Peranan utama dalam transmisi seperti itu dipegang oleh poros. Sebagai elemen yang meneruskan daya dan putaran, poros merupakan elemen utama, dilihat dari fungsinya tersebut. Sebagian besar mekanisme yang mentransmisikan daya dilakukan melalui putaran dan hanya poros yang dapat melakukan mekanisme tersebut.

Poros adalah alat mekanis yang mentransmisikan gerak berputar dan daya. Setiap elemen mesin yang berputar, seperti cakra tali, puli sabuk mesin, piringan kabel, tromol kabel, roda jalan, dan roda gigi, dipasang berputar terhadap poros dukung yang tetap atau dipasang tetap pada poros dukung yang berputar. Contoh sebuah poros dukung yang berputar, yaitu poros roda kereta api, As gardan, dan lain-lain.

Untuk merencanakan sebuah poros, maka perlu diperhitungkan gaya yang bekerja pada poros di atas antara lain: Gaya dalam akibat beratnya (W) yang selalu berpusat pada titik gravitasinya. Gaya (F) merupakan gaya luar arahnya dapat sejajar dengan permukaan benda ataupun membentuk sudut α dengan permukanan benda. Gaya F dapat menimbulkan tegangan pada poros, karena tegangan dapat rimbul pada benda yang mengalami gaya-gaya. Gaya yang timbul pada benda dapat berasal dari gaya dalam akibat berat benda sendiri atau gaya luar yang mengenai benda tersebut.

Jika P adalah daya nominal output dari motor penggerak, maka berbagai

macam keamanan biasanya dapat diambil dari perencanaan, sehingga koreksi pertama dapat diambil kecil. Jika faktor koreksi adalah fc maka daya rencana Pd (kW) (Sularso, 1997):

Pd=fc . P

Keterangan:

P=Daya nominal output dari motor

Pd =daya rencana (kW)

fc= Faktor koreksi daya yang ditransmisikan

1,2-2,0 : untuk daya rata-rata yang diperlukan

0,8-1,2 : daya maksimum yang diperlukan

1,0-1,5 : daya yang ditransmisikan

Jika momen puntir (disebut juga momen rencana) adalah T (kg . mm)

Sehingga momen puntir / Torsi (T) (Sularso, 1997):

T=9,74x105Pd

Tegangan gesr yang diijinkan (Sularso, 1997):

τa =

σB sf1. sf2

Keterangan:

σB=kekuatan tarik beban (kg/mm2) sf1, sf2=faktor keamanan

τa =tegangan yang diijinkan (kg/mm2)

ds≥ =

[

(5,1/τ a)√

(Kmx M)2+(Ktx T)2]

1 3

Keterangan:

ds=panjang keliling sabuk (mm)

τa =tegangan yang diijinkan (kg/mm2)

Kt = faktor koreksi momen puntir

1,0 jika beban dikenakan secara halus

1,0-1,5 jika beban terjadi sedikit kejutan atau tumbukan

1,5-3,0 jika beban dikenakan dengan kejutan atau tumbukan besar

Km = faktor koreksi beban lentur

1,5-2,0 untuk beban tumbukan ringan 2,0-3,0 untuk beban tumbukan berat

M=momen lentur gabungan (kg . mm)

T=momen puntir rencana (kg . mm)

Defleksi / lenturan θ (Sularso, 2002):

θ = 584.GdT .l

l =panjang poros (mm)

ds =diameter poros (mm)

2.2 Pasak

Pasak adalah suatu elemen mesin yang dipakai untuk menetapkan bagian-bagian mesin seperti roda gigi, sprocket, puli , kopling, dll. Pada poros. Momen diteruskan dari poros ke naf atau naf ke poros.

Pasak benam mempunyai bentuk penampang segi empat dimana terdapat bentuk prismatis dan tirus yang kadang-kadang diberi kepala untuk memudahkan pencabutannya. Kemiringan pada pasak tirus umumnya sebesar 1/100, dan pengerjaan harus hati-hati agar naf tidak menjadi eksentrik. Pada pasak yang rata, sisi sampingnya harus pas dengan alur pasak agar pasak tidak menjadi goyah dan rusak. Untuk pasak, umumnya dipilih bahan yang lemah untuk pasak, sehingga pasak akan lebih dahulu rusak dari pada poros atau nafnya. Ini disebabkan harga pasak yang murah serta mudah menggantinya. Sebagai contoh ambillah suatu poros yang dibebani dengan puntiran murni atau gabugan antara puntiran dan lenturan, dimana diameter poros dan pasak serta alurnya akan ditentukan.

Jika momen rencana dari poros adalah T (kg.mm), dan diameter poros adala ds (mm), maka gaya tangensial F (kg) pada permukaan poros adalah

F= T

(

ds2

)

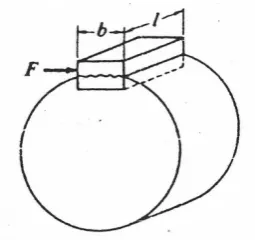

Menurut lambang pasak yang diperlihatkan dalam gambar 6, gaya geser bekerja pada penampang mendatar b x l (mm2) oleh gaya F (kg). dengan demikian tegangan geser τk (kg/mm2) yang ditimbulkan adalah

τk=blF

Dari tegangan geser yang diizinkan τka (kg/mm2), panjang pasak l1 (mm) yang diperlukan dapat diperoleh.

τka≧ b .lF

Gambar 2.1 Gaya geser pada pasak.

Harga τka adalah harga yang diperoleh dengan membagi kekuatan tarik σB dengan faktor keamanan Sfk1 x Sfk2. Harga Sfk1 umumnya diambil 6 dan Sfk2 dipilih antara 1-1,5 jika beban dikenakan secara perlahan-lahan, antara 1,5-3 jika dikenakan dengan tumbukan ringan, dan antara 2-5 jika dikenakan secara tiba-tiba dan dengan tumbukan berat.

Selanjutnya, perhitungan untuk menghindari kerusakan permukaan samping pasak karena tekanan bidang juga diperlukan. Gaya keliling F (kg) yang sama seperti tersebut diatas dikenakan pada luas permukaan samping pasak. Kedalaman alur pasak pada poros dinyatakan dengan t1 dan kedalaman alur pasak pada naf denga t2. Abaika pengurangan luas permukaan ole pembulatan sudut pasak. Dalam hal ini tekanan permukaan p (kg/mm2) adalah

p= F

l x(t1ataut2)

Dari harga tekanan permukaan yang diizinkan pa (kg), panjang pasak yang diperlukan dapat dihitung dari

pa≧ F

l x(t1ataut2)

Perlu diperhatikan bahwa lebar pasak sebaiknya antara 25-35 % dari diameter poros, dan panjang pasak jangan terlalu panjang dibandingkan dengan diameter poros (antara 0,75 sampai 1,5 ds). Karena lebar dan tinggi pasak sudah distandarkan, maka beban yang ditimbulkan oleh gaya F yang besar hendaknya diatasi dengan menyesuaikan panjang pasak. Namun demikian, pasak yang terlalu panjang tidak dapat menahan tekanan yang merata pada permukaannya. Jika terdapat pembatasan pada ukuran naf atau poros, dapat dipakai ukuran yang tidak standar atau diameter poros perlu dikoreksi.

2.2.4 Perencanaan Pasak

1. Gaya tangensial pada permukaan poros.

F

=

9

,

74

⋅

10

5⋅

P

n

d(

d

s2

)

……… (Sularso, 1997)Keterangan :

F = gaya tangensial pada permukaan poros (kg) Pd = daya rencana (kW)

n = putaran poros (rpm) ds = diameter poros (mm)

2. Tegangan geser yang ditimbulkan.

Gaya geser yang bekerja pada penampang mendatar dari suatu pasak dapat dihitung dengan persamaan berikut:

τ

k=

b

F

⋅

l

……… (Sularso, 1997) Keterangan :τ

k = tegangan geser yang ditimbulkan (kg/mm2) F = gaya tangensial (kg)l = panjang alur pasak (mm)

3. Tegangan geser yang diizinkan.

τka ≥b . lF1……… (Sularso, 1997) Keterangan :

τka = tegangan geser yang diizinkan (kg/mm2) F = gaya tangensial (kg)

b = lebar alur pasak (mm) l1 = panjang alur pasak (mm)

Harga τka adalah harga yang diperoleh dengan membagi kekuatan tarik σB

Dengan factor keamanan Sfk1 x Sfk2. Harga Sfk1 umumnya diambil 6, dan Sfk2 dipilih antara 1-1,5 jika beban dikenakan secara perlahan-lahan, antara 1,5-3 bila poros dikenakan tumbukan ringan, dan antara 2-5 bila poros dikenakan beban secara tiba-tiba dan dengan tumbukan berat.

4. Tekanan permukaan.

p

=

l

F

⋅

(

t

1atau

t

2)

……… (Sularso, 1997)Keterangan :

p = tekanan permukaan (kg/mm2) F = gaya tangensial (kg)

l = panjang pasak (mm)

t1,t2 = kedalaman alur pasak (mm)

a. Perbandingan reduksi

i=n1 / n2

b. Diameter pulley yang digerakkan (Sularso, 1997)

Dp = dp . i

Keterangan:

dp=diameter pulley penggerak (mm)

i=reduksi

c. Diameter luar pulley penggerak (mm)

Untuk pulley penggerak (dk1) dapat dicari dengan:

dk1= d1+2k

untuk pulley yang digerakkan (dk2)

dk2= d2+2k keterangan:

d1= diameter pulley pengggerak (mm)

d2= diameter pulley yang digerakkan (mm)

2.4 Perencanaan Sabuk-V

a. Untuk menentukan putaran poros yang direduksi

n1

n2 =

Dp dp

Keterangan:

dp=diameter pulley yang digerakkan

Dp=diameter pulley penggerak (mm)

n1= putaran pulley penggerak (rpm)

n2= putaran pulley yang digerakkan (rpm)

b. Kecepatan linier sabuk-V

Kecepatan linier sabuk-V dapat dihitung dengan rumus (Sularso, 1997)

v=60πxdx10001n1

Keterangan:

d1=diameter pulley (mm)

n1= putaran poros motor (rpm)

c. Panjang keliling sabuk (Sularso, 1997):

L=2C+π2(dp+Dp)+41C¿

Keterangan:

L=panjang keliling sabuk (mm)

dp=diameter pulley yang digerakkan (mm)

Dp=diameter pulley penggerak (mm)

C=jarak antara poros (mm)

d. Sudut kontak antara pulley dan belt

Besarnya sudut kontak antara pulley dan belt dapat dicari dengan

dp=diameter pulley yang digerakkan (mm)

Dp=diameter pulley penggerak (mm)

C=jarak antara poros (mm)

e. Jumlah sabuk yang diperlukan (Sularso, 1997):

N=PPd

oKθ

Keterangan:

N=jumlah sabuk yang diperlukan (Sularso, 1997)

Pd =daya rencana (kW)

Po =daya yang ditransmisikan oleh sabuk (kW)

Kθ=faktor koreksi

Untuk menghitung daya mesin (P) terlebih dahulu dihitung torsinya (T), yaitu:

T = F x R

(Robert L. Mott, 2009:81) Keterangan:

F = gaya potong hijauan (kg)

R = jari-jari lingkaran perajangan, titik potong terluar (m) Setelah mengetahui besarnya torsi yang dihasilkan gaya potong,

selanjutnya bisa dihitung daya mesin. Daya mesin (P) dihitung dengan:

P =63000T . n

(Robert L. Mott, 2009:81)

Torsi (T) pada rumus di atas masih dalam satuan lb-in, maka perlu dikonversi ke dalam satuan kg-mm. Sehingga menjadi:

P =72585,1T . n . ,

Keterangan:

Bentuk dari mesin pengiris pisang dapat dilihat dari gambar dibawah ini.

Gamabar 3.1 Mesin Pengiris Pisang Keterangan :

1. Rangka utama 10. Hopper

2. Puli 11. Tutup piringan

3. Motor listrik 12. Tutup atas

4. V-Belt 13. Poros tengah

5. Tutup depan 14. Poros atas

6. Pisau perajang 15. Tutup belakang

7. Piringan (tempat pisau) 16. Bearing

8. Saluran keluar 17. Tutup samping kanan 9. Tutup samping kiri

Mesin perajang singkong ini akan bekerja ketika motor listrik dihidupkan maka akan berputar kemudian gerak putar dari mesin ditransmisikan ke puli 1, dari puli 1 ditransmisikan ke puli 2 dengan menggunakan belt untuk menggerakkan poros 1. Jika poros 1 berputar maka akan menggerakkan puli 3 dan 4 dengan menggunakan belt untuk menggerakkan poros 2. Setelah poros 2 berputar maka piringan tempat pisau akan berputar dan singkong siap untuk dirajang. Setelah singkong dirajang maka akan keluar melalui corong.

3.2 Alat

Peralatan yang digunakan dalam perancangan alat pengiris pisang adalah sebagai berikut :

1. Mesin las SMAW 11. Obeng ( - dan + )

2. Mesin bubut 12. Ragum

3. Mesin sekrap 13. Tang

4. Mesin gerinda potong 14. Mistar baja

5. Mesin bor 15. penggores

6. Palu 16. penitik

7. Sarung tangan 17.penggores

8. Pelindung mata 9. Amplas

3.3 Bahan

Bahan yang digunakan dalam perancangan alat pengiris pisang adalah sebagai berikut:

Dalam merencanakan perancangan sebuah mesin. Maka terlebih dahulu dilakukan pengamatan dilapangan dan studi literatur.

3.4.2 Studi Pustaka

Sebagai referenci dan penunjang dalampembuatan mesin pengiris pisang antara lain :

1. Kontruksi rangka 2. Proses pengelasan 3. Proses pemesinan 4. Kerja bangku dan pelat

3.4.3 Perencanaan

Setelah melakukan pencarian data yang didapat dari literatur studi lapangan dan kepustakaan, maka maka dapat direncakan bahan – bahan yang diperlukan dam perancangan pembuatan mesin pengiris pisang untuk home industri. Dalam hal ini proses yang akan dirancang adalah sebaga berikut :

3. Perencanaan pasak 4. Sabuk V

5. Pulley

3.4.4 Pembuatan Laporan

Pembuatan laporan tugas perancanagn elemen mesin ini dilakukan melalui beberapa tahapan. Tahapan tersebut antara lain analisa, perancangan, dan