LAPORAN PRAKTIKUM MATERIAL

Di Susun Oleh :

Nama

: ARDIO

NIM

: 210016011

Kelompok

: 21

JURUSAN TEKNIK MESIN

PROGRAM STUDI TEKNIK MESIN S-1

SEKOLAH TINGGI TEKNOLOGI NASIONAL YOGYAKARTA

HALAMAN PENGESAHAN

Laporan ini disusun sebagai salah satu syarat kelulusan praktikum materialpada program studi Teknik Mesin S-1 Sekolah Tinggi Teknologi Nasional Yogyakarta.

Di susun oleh : Ardio

NIM : 210016011

Kelompok : 21 (dua satu) Jurusan : Teknik Mesin Program studi : S-1

Tanggal praktikum : 21-23 Desember 2017

Yogyakarta, Oktober 2017 Penanggung jawab praktikum

Material

KATA PENGANTAR

Puji syukur kita panjatkan kehadirat Tuhan Yang Maha Kuasa, yang telah berkenan memberikan hidayah-Nya sehingga laporan praktikum material ini dapat terwujud. Laporan ini disusun sebagai salah satu syarat kelulusan praktikum material teknik.

Laporan praktikum ini terdiri dari lima unit kerja, yaitu : Perlakuan Panas, Amplas Dan Polishing, Pengujian Kekerasan, Foto Struktur Mikro, serta Pengujian Impact Charpy. Dengan demikian, setelah selesai melaksanakan praktikum diharapkan mahasiswa tidak saja dapat melaksanakan proses perlakuan panas dan pengujian-pengujian tersebut tetapi juga dapat menjelaskan karakterisasi bahan sebagai akibat proses perlakuan bahan yang diberikan.

Sudah tentu Laporan Praktikum ini sebagai langkah perbaikan proses belajar mengajar yang masih banyak kekurangannya. Oleh sebab itu penyusun sangat berterima kasih apabila pembaca berkenan memberi masukan, kritik, maupun saran untuk sempurnanya Laporan Praktikum ini yang pada gilirannya akan semakin meningkatkan kualitas proses belajar mengajar.

Akhir kata, penulis berharap agar Laporan Praktikum ini dapat bermanfaat. Dalam meningkatkan kualitas belajar dan membantu mahasiswa dalam melaksanakan praktikum.

Yogyakarta, Oktober 2017 Penyusun laporan Praktikum

Material

PENDAHULUAN

1.1. Landasan Teori

Material adalah segala sesuatu yang mempunyai massa dan menempati ruang . Berdasarkan pengertian tersebut maka material teknik adalah material yang digunakan untuk menyusun sebuah benda dan digunakan untuk perekayasaan dan perancangan di bidang teknik.

Ilmu material juga mempelajari teknik atau proses fabrikasi atau pengecoran, pengerolan, pengelasan, dll, serta analisis biaya atau keuntungan dalam produksi material untuk industri. Contohnya alumuniumcor, Baja AS, Besi cor, dan mengetahui masing-masing sifat materialnya dan struktur mikronya.

Perkembangan terakhir, ilmu tentang bahan ini mendapat sumbangan yang besar dari majunya bidang nonoteknologi dan mulai diajarkannya secara luas dibanyak universitas.

1.2. Tinjauan Umum

a. Menguasai prosedur dan terampil dalam proses perlakuan panas dalam material logam.

b. Menguasai prosedur dan terampil dalam proses pengujian struktur mikro material logam.

c. Menguasai prosedur dan terampil dalam melakukan pengujian kekerasan material logam.

d. Menguasai prosedur dan terampil dalam pengujian impact. 1.3. Jenis atau unit praktikum

a. Perlakuan panas .

b. Proses amplas dan polishing.

c. Uji kekerasan bahan. d. Uji struktur mikro. e. Uji ketangguhan bahan.

10

b. Alumunium Cor 6 spesimen

7

(Alumunium cor)

1.5. Alat yang digunakan a. Dapur pemanas (Furnace)

Ǿ

25

45°

c. Perangkat alat uji struktur mikro

BAB II

PROSES PERLAKUAN PANAS

2.1. Dasar Teori

a. Heat treatment

Dari sebuah rangkuman yang ditulis oleh Anver (1974: 676)

menyatakan bahwa perlakuan panas (heat treatment) adalah : “Heat and cooling a solid metal or alloy in such away as to obtain desired condition or properties. Heating for the sole purpose of hot-working is excluded from the meaning of this definition”.

Perlakuan panas adalah suatu proses pemanasan dan pendinginan logam dalam keadaan pahat untuk mengubah sifat-sifat mekaniknya. Baja dapat dikeraskan sehingga tahan aus dan kemampuan memotong meningkat atau dapat dilunakkan untuk mempermudah proses permesinan lanjut. Melalui perlakuan panas yang tepat tegangan dalam dapat dihilangkan, ukuran butir dapat diperbesar atau diperkecil. Selain itu ketangguhan ditingkatkan atau dapat dihasilkan suatu permukaan yang keras disekeiling inti yang ulet. Untuk memungkinkan perlakuan panas yang tepat, komposisi kima baja harus diketahui karena perubahan komposisi kimia khususnya karbon dapat mengakibatkan perubahan sifatsifat fisis dari bahan itu.

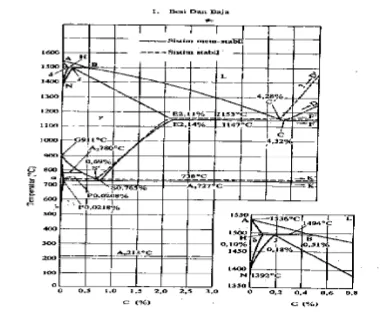

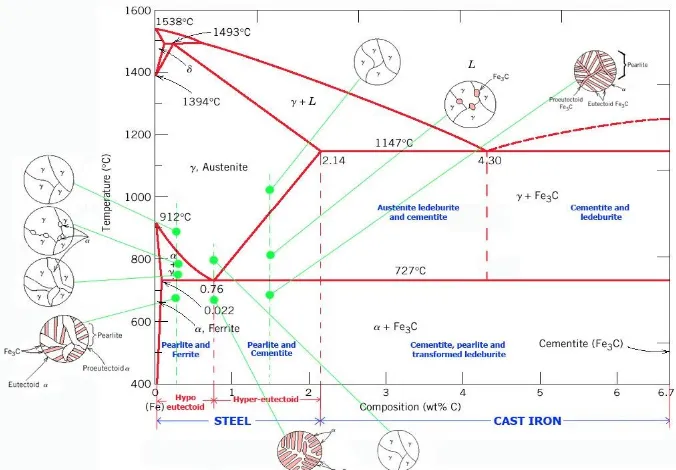

b. Diagram keseimbangan Besi Karbon (Fe-C)

Menurut George Kraus (1995: 1-4), diagram keseimbangan besi karbon dapat digunakan sebagai dasar untuk melaksanakan perlakuan panas. Penggunaan diagram ini relative terbatas karena beberapa metode perlakuan panas digunakan untuk menghasilkan struktur yang

nonequilibirium. Akan tetapi pengetahuan mengenai perubahan fasa pada kondisi seimbang memberikan pengetahuan ilmu pengetahuan dasar untuk melakukan perlakuan panas. Bagian dari diagram Fe-C yang mengandung karbon dibawah 2% menjadi perhatian utama untuk perlakuan panas baja.

Metode perlakuan panas baja didasarkan pada perubahan austenite pada system Fe-C. Transformasi austenite selama perlakuan panas ke fasa lain akan menentukan struktur mikro dan sifat yang didapatkan pada baja.

Besi merupakan logam allotropik, artinya besi akan berbeda lebih dari bentuk Kristal tergantung pada temperaturnya. Pada suhu kurang dari 912°C (1674°F) berupa besi alfa (α). Besi delta ( ) berada pada suhu ẟ

Selain karbon pada baja terkandung juga unsur-unsur lain seperti Si, Mn dan unsur pengotor lain seperti P, S dan sebagainya. Unsur-unsur ini tidak memberikan pengaruh utama kepada diagram fasa sehingga diagram tersebut dapat digunakan tanpa menghiraukan unsur-unsur tersebut. (surdia dan saito, 1999:69).

Gambar diagram keseimbangan Fe-C

c. Pengerasan (Hardening)

Hardening atau disebut juga penyepuhan merupakan salah satu proses perlakuan panas yang sangat penting dalam produksi komponenkomponen mesin. Untuk mendapatkan struktur baja yang halus, keuletan, kekerasan yang diinginkan dapat diperoleh melalui proses ini.

Menurut Kenneth Budinski (1999: 167), pengerasan baja membutuhkan stuktur kristal dari body-centered cubic (BBC) pada suhu ruangan ke struktur Kristal Face-centered cubic (FCC). Dari diagram keseimbangan besi karbon dapat diketahui besarnya suhu pemanasan logam yang mengandung karbon untuk mendapatkan struktur FCC.

d. Pelunakan (annealing)

Selain untuk tujuan pengerasan, perlakuan panas juga dapat dilakukan untuk tujuan pelunakan. Hal ini diperlukan untuk perlakuan baja-baja yang keras sehingga dapat dikerjakan mesin, disamping itu juga pelunakan dilakukan untuk tujuan meningkatkan keuletan dan mengurangi tegangan dalam yang menyebabkan material berperilaku getas. Secara umum proses pelunakan dapat berupa proses normalizing, full analizing, dan spheraizing.

e. Normalizing

Normalizing merupakan proses perlakuan panas yang bertujuan untuk memperhalus dan menyeragamkan ukuran serta distribusi ukuran butir logam. Proses ini diperlukan untuk komponen yang mengalami proses pembentukan seperti pengrolan dingin, tempa dingin, dan pengelasan.

Proses normalizing yaitu dengan memanaskan material pada temperatur 55°-85°C diatas temperatur kritis kemudian ditahan untuk beberapa lama hingga secara penuh bertransformasi ke fasa austenite, selanjutnya material didinginkan pada udara terbuka hingga mencapai suhu kamar.

f. Full Annealing

Full annealing merupakan proses perlakuan panas yaitu bertujuan melunakan logam yang keras sehingga mampu dikerjakan dengan mesin. Proses ini banyak dilakukan pada baja medium.

Proses full anneaking dapat dilakukan cara memanaskan material baja pada temperature 15°- 40°C diatas temperature A3atau A1 tergantung kadar karbonnya.

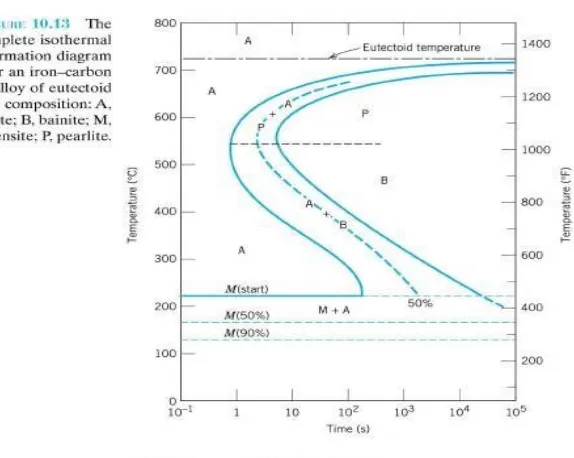

Pada temperature tersebut pemanasan ditahan untuk beberapa lama sehingga mencapai kesetimbangan. Selanjutnya material didinginkan dalam dapur pemanas secara perlahan-lahan hingga mencapai temperature kamar. Struktur mikronya hasil

Gambar diagram TTT pada transformasi dan laju pendinginan bahan

Gambar diagram phase Fe-Fe3C pada daerah eutectoid

2.2. Tujuan Praktikum

1. Agar praktikan dapat mempersiapkan bahan dan perlengkapan proses perlakuan panas.

2. Agar praktikan dapat melakukan proses pengerasan pada baja karbon. 3. Agar praktikan dapat melakukan proses normalizing pada baja karbon. 4. Agar praktikan dapat menguji struktur mikro hasil perlakuan panas. 5. Agar praktikan dapat menguji kekerasan hasil perlakuan panas. 6. Agar praktikan dapat menganalisa hasil perlakuan panas.

2.3. Bahan praktikum 1. Besi AS

10

2. Alumunium

Ǿ

7

2.4. Alat yang digunakan

1. Seperangkat dapur pemanas (furnace). 2. Media pendingin :

a. Oli SAE 20. b. Air.

c. Udara.

3. Tempat penampung cairan pendingin (kaleng). 4. Penjepit benda.

2.5. Langkah Kerja

1. Menyiapkan perangkat dapur pemanas pada suhu ruang 25°C.

Gambar Dapur pemanas dan temperatur mula-mula 25°C

2. Melakukan Pemanasan pada alumunium cor (4 spesimen) dengan temperature 500°C

45°

Gambar Alumunium cor setelah mencapai temperature 500°C

3. Melakukan pemanasan pada Baja AS pada temperature 900°C, kemudian ditahan selama 60 menit.

Gambar Baja AS telah mencapai temperature 900°C dan setelah ditahan selama satu jam.

4. melakukan proses pendinginan pada Baja As 4 spesimen

Gambar Pendinginan Baja AS pada OLI SAE 20

6. Menyiapkan spesimen hasil perlakuan panas untuk diuji lanjut. 7. Membuat pembahasan hasil perlakuan panas.

2.6. Pembahasan

BAB III

PROSES AMPLAS DAN POLISHING 3.1. Dasar Teori

Proses pengamplasan dan polishing adalah suatu proses meratakan dan menghaluskan salah satu atau semua bagian permukaan suatu material dengan menggunakan mesin amplas atau mesin poles yang telah dilengkapi dengan kertas amplas atau kain poles dengan bamtuan media pendingin air.

Pada umumnya mesin amplas atau mesin poles terdiri dari satu atau beberapa meja putar sebagai tempat pemasangan kertas amplas atau kain poles, yang mana pada setiap meja putar selalu dilengkapi dengan satu instalasi pendingin air.

Sistem pendinginan sangat diperlukan pada proses pengamplasan karena akan mengurangi atau menghilangkan dampak panas yang ditimbulkan akibat pergesekan kertas amplas yang berputar dengan permukaan material yang dihaluskan, sehingga tidak akan mempengaruhi perubahan struktur material akibat proses tersebut dan pengamplasan akan lebih nyaman.

Untuk dapat menghasilkan permukaan yang benar-benar rata dan halus tanpa adanya suatu goresan dipermukaan material, ada beberapa hal yang perlu diperhatikan yaitu :

1. Pemegangan benda kerja yang diamplas atau dipoles tidak perlu menekan yang berlebihan.

2. Posisi atau arah permukaan benda kerja yang dikerjakan harus selalu tetap atau tidak boleh dibolak-balik.

3. Satu meja putar hanya boleh digunakan untuk pengamplasan satu benda kerja.

4. Pada saat pengamplasan dilakukan, sistem pendingin air harus dihidupkan.

3.2. Tujuan Praktikum

1. Dapat mengamplas dan memoles suatu material logam hingga menghasilkan pemukaan yang rata dan halus.

3.3. Bahan yang digunakan 1. Baja AS (4 spesimen)

10

3.4. Alat yang digunakan

1. Seperangkat mesin amplas atau mosen poles.

2. Kertas amplas dengan tingkat kekerasan P100, P400, P600, P1000. 3. Kain poles atau kain bludru.

4. Pasta autosol. 5. Gunting. 6. Obeng minus. 7. Klem.

8. Kaca sebagai landasan polishing terakhir.

3.5. Langkah Kerja

1. menyiapkan mesin amplas atau mesin poles.

2. Memotong kertas amplas sesuai dengan lingkaran pada mesin amplas. 3. Memasang kertas amplas sesuai dengan urutan tingkat kekerasan yang

dipakai, yaitu : P100, P400, P600, P1000 dan dikat menggunakan klem yang telah disediakan dan dikencangkan dengan obeng minus (-). 4. Menghubunga\kan kabel power ke stop kontak untuk mendapatkan

aliran arus listrik.

5. Menekan saklar untuk menyalakan meja putar yang akan digunakan untuk proses pengamplasan permukaan benda kerja.

6. Menghidupkan saluran air pendingin sesuai dengan meja putar yang dipakai, atur besar kecilnya aliran air sesuai kebutuhan saja.

7. Proses pengamplasan mulai dilaksanakan.

8. Arah pengamplasan harus selalu tetap searah sehinga permukaan yang

Ǿ

9. Pada saat menempelkan benda kerja ke amplas, karena akan mengakibatkan permukaan yang di amplas rusak atau tidak rata serta timbul banyak goresan.

10. Melakukan proses pengamplasan berulang-ulang dengan mengganti tingkat kekerasan amplas sesuai kebutuhan.

11. Setelah proses pengamplasan selesai dan telah didapatkan permukaan yang halus dan rata, dilakukan proses polshing dengan mengganti terlebih dahulu kertas amplas pada meja putar yang dipakai dengan kain poles atau kain bludru.

12. Melakukan proses pengamplasan dengan memberikan tambhan pasta autosol sebagai media pengkilap.

13. Untuk mendapatkan hasil permukaan yang lebih rata, halus dan mengkilap dapat dilakukan proses finishing dengan pemolesan diatas landasan kaca.

3.6. Pembahasan

Pada saat melakukan proses pengamplasan, hasil pengamplasan kurang halus itu disebabkan posisi benda kerja sering terjadi penekanan yang tidak merata pada bagian-bagian tertentu yang mengakibatkan goresan-goresan pada spesimen. Pada saat polishing hendaknya diperhatikan cara menggosok benda kerja pada kain khususnya pada saat finishing, benda kerja harus digosok searah sehingga hasil polishing maksimal.

BAB IV

PROSES PENGUJIAN STRUKTUR MIKRO

4.1. Dasar Teori

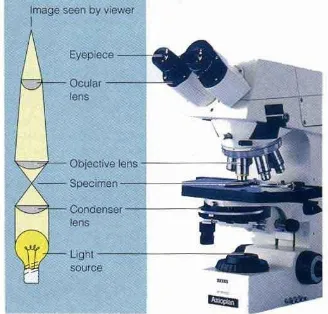

Mempelajari hubungan antara struktur suatu paduan dengan sifatsifatnya dan kemudian menggunakan pengetahuan ini untuk mengubah sifat-sifat yang dipengaruhi struktur melalui modifikasi struktur, hingga didapatkan bahan yang sesuai dengan yang diharapkan merupakan inti sari dari ilmu bahan. Struktur dan sifat paduan dapat diamati dengan teknik metalografi. Pada semua cabang metalurgi fisik, kegunaan mikroskop amat besar. Mikroskop cahaya yang sederhana terdiri dari tiga bagian pokok, yaitu :

a. Lensa pemantul (illiminator) yang berfungsi memantulkan permukaan logam.

b. Lensa obyektif, mempunyai daya pisah.

c. Lensa mata (eyepiece), untuk memperbesar bayangan yang terbentuk oleh lensa obyektif.

Pengujian mikroskopis dari suatu benda uji yang mewakili suatu logam, setelah dipoles dan kemudian dietsa dengan bantuan larutan kimia yang sesuai dapat memberikan banyak gambaran seperti keteraturan dan ukuran butir, distribusi fase, hasil deformasi plastis dan eksistensi dari pengotor dan cacat bahan. Proses kimia atau etsa permulaan mula-mula memperlihatkan batas butir, tetapi lebih lanjut etsa akan memperlihatkan bayangan berbeda antara satu butir dengan butir yang lain. Hal ini menunjukkan bahwa larutan etsa tidak mengikis permukaan logam seluruhnya melainkan sepanjang bidang kristalografi tertentu. Setiap butir akan memantulkan sinar ke lensa obyektif pada mikroskop dan hasilnya akan timbul sinar, sementara butir-butir disekitarnya memantulkan semua sinar ke lain arah dan tampak lebih gelap.

4.2.Tujuan Praktikum

Praktikan dapat mengetahui struktur mikro apa saja yang terkandung dari spesimen-spesimen yang telah dipanaskan dengan suhu 900°C dan didinginkan dalam furnance/oven, oli SAE 20 dan tanpa perlakuan panas.

4.3. Bahan Praktikum 1. Baja AS (4 spesimen)

10

4.4. Alat dan Perlengkapan

1. Seperangkat mikroskop dan komputer. 2. Larutan etsa HNO3 kadar 5%.

3. Alkohol kadar 70%. 4. Hairdryer.

5. Tissue. 6. Kain majun.

7. 2 buah mangkuk kecil.

4.5.Langkah Kerja

1. Menyiapkan larutan etsa HNO3 dan alkohol pada mangkuk kecil.

Ǿ

2. Membersihkan permukaan spesimen yang telah mendapat perlakuan panas dengan menggunakan tissue.

3. Mencelupkan permukaan spesimen kedalam larutan etsa HNO3 selama 5 detik.

4. Mencelupkan kembali permukaan spesimen yang terkena larutan etsa HNO3 kedalam larutan alkohol hingga bersih.

5. Mengelap permukaan spesimen yang telah dibersihkan dengan alkohol dengan menggunakan tissue.

6. Mengeringkan permukaan spesimen dengan menggunakan hairdryer. 7. Selanjutnya permukaan spesimen diletakkan pada lensa obyektif

4.6. Hasil Foto Mikro

a. Hasil foto mikro Baja As, Raw material dengan 200 × perbesaran.

b. Hasil foto mikro Baja As, pendinginan oli dengan 200 × perbesaran.

c. Hasil foto mikro Baja As, pendinginan udara dengan 200 × perbesaran

d. Hasil foto mikro Baja As, pendinginan dapur dengan 200 x perbesaran

Ferrte Pearlite

Ferrite Pearlite

Perlite

Ferrite

4.7. Pembahasan

Proses kimia atau etsa permuaan memperlihatkan batas butir, tetapi tidak lebih lanjut etsa akan memperlihatkan bayangan yang berada antara satu butir dengan yang lain. Hal ini menunjukkan bahwa larutan etsa tidak mengikis permukaan logam, melainkan sepanjang bidang kristalografi tertentu. Dari hasil uji mikro yang dilakukan kita dapat melihat unsur-unsur yang terkandung diantaranya.

• Ferrite adalah unsur logam lunak yang berwarna putih di sebabkan karena logam banyak mengandung ferro (besi).

• Perlite adalah unsur logam yang keras berwarna gelap/ keabu-abuan disebabkan karena material mengandung karbon.

BAB V UJI KEKERASAN

5.1. Dasar Teori

Pada umumnya kekerasan menyatakan dalam deformasi dan untuk logam dengan sifat tersebut merupakan ukuran ketahanan terhadap deformasi plastis atau deformasi permanent (dieter 1987). Untuk para insinyur perancangan, kekerasan sering diartikan sebagai ukuran kemudahan dan kuantitas khusus yang menunjukkan sesuatu mengenai kekuatan dan perlakuan panas dari suatu logam.

Terdapat tiga jenis umum mengenai ukuran kekerasan tergantung pada cara melakukan pengujiannya, yaitu :

• Kekerasan goresan ( scracth hardness )

• Kekerasan lekukan ( identation hardness )

• Kekerasan pantulan ( rebound hardness )

Untuk logam, hanya kekerasan lekukan yang banyak menarik perhatiannya dalam kaitannya dalam bidang rekayasa. Terdapat berbagai macam uji kekerasan lekukan antara lain : Brinell, Rockwell, Vickers, Knoop, dan lain sebagainya.

5.2. Tujuan Praktikum

Untuk mengetahui tingkat kekerasan dari spesimen-spesimen yang telah melewati berbagai pengujian dan dapat dilihat spesimen mana yang memiliki tingkat kekerasan yang tinggi dan yang paling rendah.

5.3. Bahan Praktikum a. Baja AS

10

Ǿ

7

5.4. Alat yang digunakan Alat uji kekerasan ( Hardness Tester )

5.5. Langkah Kerja

1. memastikan alat uji sudah terpasang. a. Bandul beban.

b. Indentor piramida intan bersudut 100°. 2. Memasang benda kerja pada landasan. 3. Handle diatur pada posisi atas.

4. Mengatur metode pengujian yang akan dipakai.

5. Menyentuhkan benda kerja pada indentor dengan menekan handle selama beberapa saat.

6. Melepas handle secara perlahan keatas.

7. Mencatat hasil pengujian yang tampil dilayar monitor pada buku. 8. Mengulangi pengujian sampai lima kali pada benda kerja, yang

sama tetapi pada titik yang berbeda.

9. Membuat pembahasan hasil uji kekerasan bahan.

45°

5.6. Data Hasil Uji Kekerasan

A. Alumunium COR ( Brimnel )

1. Data hasil uji kekerasan pada Alumunium Cor ( RAW material) Benda 1

Dari lima titik, diambil tiga titik yang hasilnya berdekatan.

nilai rata−rata=5185,2+ 186,8 +186,5 + 176,7+ 182,7

Dari lima titik, diambil tiga titik yang hasilnya berdekatan.

nilai rata−rata=202.7+184+206.2+209.2+198.25

= 180.06 Kg/mm2

2. Data hasil uji kekerasan pada Alumunium Cor ( pendinginan air ) Benda 1

nilai rata−rata=5223+220.5+217.8+211.2+215.2

Dari lima titik, diambil tiga titik yang hasilnya berdekatan.

nilai rata−rata=5220.5+229.5+223.7+223.7+220

= 222.48 Kg/mm2

3. Data hasil uji kekerasan pada Alumunium Cor (pendinginan udara) Benda 1

Dari lima titik, diambil tiga titik yang hasilnya berdekatan.

nilai rata−rata=5212.9+218+213.2+210.2+210.5

= 212.96 Kg/mm2

nilai rata−rata=5210.2+211.5+210.2+211.5+213.9

= 211.46 Kg/mm2

B.Baja AS ( Vickers)

1. Data hasil uji kekerasan pada Baja AS ( RAW material) a. Titik 1 = 183.9 Kg/mm²

b. Titik 2 = 188.3 Kg/mm² c. Titik 3 = 189.8 Kg/mm² d. Titik 4 = 198.8 Kg/mm² e. Titik 5 = 180.5 Kg/mm²

Dari lima titik, diambil tiga titik yang hasilnya berdekatan.

nilai rata−rata=5183.9+188.3+189.8+198.8+180.5

= 89.46 Kg/mm2

2. Data hasil uji kekerasan pada Baja AS (pendinginan Oli)

a. Titik 1 = 243.8 Kg/mm² b. Titik 2 = 239.3 Kg/mm² c. Titik 3 = 245.8 Kg/mm² d. Titik 4 = 241.3 Kg/mm² e. Titik 5 = 241.4 Kg/mm²

Dari lima titik, diambil tiga titik yang hasilnya berdekatan.

nilai rata−rata=5243.8+239.3+245.8+241.3+241.4

= 242.32 Kg/mm2

3. Data hasil uji kekerasan pada Besi AS (pendinginan udara)

a. Titik 1 = 219.9 Kg/mm² b. Titik 2 = 207.8 Kg/mm² c. Titik 3 = 217.8 Kg/mm² d. Titik 4 = 209.5 Kg/mm² e. Titik 5 = 212.9 Kg/mm²

Dari lima titik, diambil tiga titik yang hasilnya berdekatan.

nilai rata−rata=5219.9+207.8+217.8+209.5+212.9

4. Data hasil uji kekerasan pada Besi AS (pendinginan dapur) a. Titik 1 = 163.3 Kg/mm²

b. Titik 2 = 165.5 Kg/mm² c. Titik 3 = 167.5 Kg/mm² d. Titik 4 = 189.4 Kg/mm² e. Titik 5 = 188.3 Kg/mm²

Dari lima titik, diambil tiga titik yang hasilnya berdekatan.

nilai rata−rata=5163.3+165.5+167.5+189.4+188.3

= 174.8 Kg/mm2

5.7. Pembahasan

BAB VI

UJI KETANGGUHAN IMPACT

6.1. Dasar Teori

A. Pengujian Impact Charpy

Beberapa bahan dapat secara tiba-tiba menjadi getas dan patah karena perubahan temperature dan laju regangan, walaupun pada dasarnya logam tersebut liat. Gejala ini biasa disebut transisi liat getas yang merupakan hal penting yang ditinjau dari penggunaan praktis bahan.

Patah getas bersifat getas sempurna yaitu tanpa adanya deformasi plastis sama sekali, jadi berbeda dengan bidang slip biasa patah terjadi pada bidang kristalografi spesifik pada bidang pecahan, permukaan patah dari bidang pecahan, mempunyai kilapan yang menunjukkan pola

chevronsecara makroskopik pada arah yang menuju titik permulaan patah. Pengujian impact charpy banyak digunakan untuk menentukan kualitas beban. Batang uji dengan takikan 2mm V notch paling banyak dipakai. Disamping itu lebih dari 30 jenis batang uji diusulkan termasuk jenis yang memancing retak. Pada pengujian kali ini akan dipergunakan batang uji bentuk balok dengan takikan 2mm V notch. Pengujian impact charpy dilakukan untuk mengetahui sifat liat dari bahan yang ditentukan dari banyaknya energi yang dibutuhkan untuk mematahkan batang uji

L : Panjang Lengan Pemukul α : sudut awal ayunan

6.2. Tujuan Praktikum

1. Praktikan dapat melakukan pengujian impact dengan baik dan sikap yang benar.

2. Untuk menentukan energi yang diserap oleh benda kerja . 3. Menghitung ketangguhan impact bahan Alumunium Cor.

6.3. Bahan Praktikum Alumunium Cor ( 3 spesimen )

1. 1 spesimen RAW material. 2. 1 spesimen pendinginan udara. 3. 1 spesimen pendinginan air.

7

6.4. Alat dan Perlengkapan

a. Alat uji impact beserta kelengkapannya :

Spesifikasi :

45°

Kapasitas : 30 Kg

1. Menyiapkan benda kerja yang akan di uji dan mencatat ukuran benda yang akan di uji.

2. Membuka “ the safety lok key ”. 3. Membuka “ triggers “.

4. Merentangkan “ the outer tup “ dan “ the inner tup “.

5. Memasang benda kerja pada “ the V notch”.

6. Mengatur jarum dial pada angka nol.

7. Menarik “ the sring loaded pin sambil menghentakkan pada knop pelepas pada Triggers sampai outer tup dan inner tup berayun “ .

8. Membaca pada dial besar energy yang diserap oleh batang uji.

6.6. Data Hasil Pengujian Impact

1. Data hasil pengujian impact Alumunium Cor, RAW material

α = 100 ͦ β = 90 ͦ

¿0.007x0.00632.5x0.75[0−(−0.174)]

= 96.7 Kg/mm2

Benda 2 G = 32.5 Kgf

L = 750 mm = 0.75 m p = 7 mm = 0.007 m l = 6 mm = 0.006 m α = 100 ͦ

β = 91 ͦ

¿32,5x0.750.007[0,017x0.006−(−0,174)] = 88.83 Kg/mm2

Nilai rata−rata=296.7+88.83

2. Data hasil pengujian impact Alumunium Cor, Pendinginan air

• Benda 1 : Sudut α = 100° Sudut β = 91°

• Benda 2 : Sudut α = 100° Sudut β = 94 °

Perhitungan ketangguhan impact Alumunium Cor, Pendinginan air

3. Data hasil pengujian impact Alumunium Cor, Pendinginan udara

• Benda 1 : Sudut α = 100° Sudut β = 92°

• Benda 2 : Sudut α = 100° Sudut β = 92 °

Perhitungan ketangguhan impact Alumunium Cor, Pendinginan udara

• Benda kerja ( Alumunium Cor ) setelah pengujian impact

(RAW Material)

( Pendinginan Air )

6.7. Pembahasan

BAB VII PENUTUP

Dari praktikum yang telah dilakukan penulis mendapat banyak pelajaran yang berharga tentang bahan-bahan teknik, dari praktikum ini pula penulis dapat mengetahui cara-cara mendapatkan kualitas material teknik yang baik digunakan dalam suatu produksi peralatan mesin yang digunakan sehari-hari. Dari dasar ini juga sebagai bekal penulis yang masih menempuh pendidikan kelak akan berguna dalam lingkungan masyarakat dan industri yang berkembang saat ini.

7.1.Kesimpulan

Dari praktikum yang telah dilaksanakan, penulis dapat mengetahui kualitas dari bahan-bahan teknik yang telah diuji, hal ini tidak terlepas dari lengkapnya alat-alat praktek yang sangat menunjang di laboratorium material STTNAS Yogyakarta.

7.2. Saran

Penulis menyarankan agar teman-teman yang nantinya akan mengambil praktikum material teknik agar berhati-hati dalam menggunakan mesin dan peralatan lainnya, hendaknya bertanya kepada instruktur atau asisten dosen mengenai cara pengoperasian mesin-mesin tersebut.

DAFTAR PUSTAKA

Buku panduan praktikum material teknik Sekolah Tinggi Teknologi Nasional (2014/2015)

George Kraus (1995 : 1-4) non-equilibrum Rangkuman Avner (1974 : 676 )