BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Hilon Sumatera terletak di Jalan Jamin Ginting Km.11 No. 64A Kecamatan Medan-Tuntungan, dan didirikan pada tanggal 1 Maret 2002. PT. Hilon Sumatera merupakan salah satu grup PT. Hilon yang tersebar di beberapa propinsi di Indonesia sejak tahun 1989 ditandai dengan berdirinya PT. Hilon Indonesia di Jakarta. Grup perusahaan PT. Hilon di Indonesia merupakan anak perusahaan dari Daeyang Industrial, Co.Ltd, yang berdiri sejak tahun 1970 di Korea. Bergerak dalam bidang tekstil dan bedding goods memproduksi bantal, guling, carded fiber (bahan pengisi bantal), padding, quilting (selimut kapas),

high density padding (bahan kasur), hard pad (bantalan keras) dan geo textile. Bahan baku yang digunakan adalah serat fiber.

PT. Hilon Sumatera mulai aktif berproduksi serta sekaligus memasarkan hasil produksi berupa padding dan carded fiber dimulai pada pertengahan Juni tahun 2002. Kemudian pada awal Agustus 2002, 5 unit mesin quilting dan 20 unit mesin jahit dinamo didatangkan dari PT. Hilon Indonesia di Jakarta dengan tujuan menambah jenis atau keragaman produksi di samping padding dan carded fiber, sehingga pabrik semakin aktif berproduksi.

100 lebih orang karyawan pabrik. Grup Hilon dalam memasarkan hasil-hasil produknya dengan memakai merk “Hilon” yang merupakan merk yang telah dikenal tidak hanya di Indonesia namun juga di luar negeri, yaitu Korea, Amerika, Australia, Inggris, India, Bangladesh dan negara lainnya, juga di dalam negeri seperti Jakarta, Surabaya, Aceh, Padang, Pekanbaru, Batam dan kota lainnya di Indonesia. Pada bulan April 2014 Grup Hilon mengembangkan usahannya dengan membuka cabang perusahaan di Palembang. Kontumer PT. Hilon Sumatera di pasar lokal (Medan) terdiri dari hotel-hotel berbintang, pabrik furniture, toko-toko

bedding goods, rumah sakit dan sebagainya. PT. Hilon Sumatera juga membuka toko khusus (facrory outlet) PT. Hilon Sumatera Jl. Jamin Ginting Km. 11 No. 64 A Medan-Tuntungan.

2.2. Ruang Lingkup Usaha

Ruang lingkup perusahaan ini adalah memproduksi bantal, guling,

cardedfiber, HDP (High Density Padding), Hard Pad (bantalan keras), lembaran serat fiber (padding) dan selimut kapas (quilting) yang bermutu tinggi dan mampu bersaing di pasar nasional maupun internasional. Bahan baku yang digunakan perusahaan ini berasal dari serat fiber.

2.3. Lokasi Perusahaan

Penjualan produk langsung juga dilakukan di PT. Hilon Sumatera (factory outlet) dan berlokasi di bagian depan pabriknya.

2.4. Daerah Pemasaran

Produk yang dihasilkan PT. Hilon Sumatera dipasarkan ke beberapa daerah mulai dari pasar lokal hingga ke pasar internasional. Produknya telah diekspor ke berbagai negara, diantaranya Malaysia, Singapura, Australia, Bangladesh dan ke beberapa negara lainnya. Pasar lokal dari perusahaan ini adalah berbagai daerah di Indonesia seperti Medan, Aceh, Padang, Pekan Baru, Batam dan beberapa daerah lain di Indonesia. Kebanyakan konsumen PT. Hilon Sumatera terdiri dari hotel-hotel berbintang, perusahaan yang bergerak di bidang furniture, toko-toko bedding goods, rumah sakit dan sebagainya. PT. Hilon Sumatera juga membuka toko khusus (factory outlet) dengan harga pabrik di lokasi PT. Hilon Sumatera Jl. Jamin Ginting Km.11 No. 64 A Medan-Tuntungan.

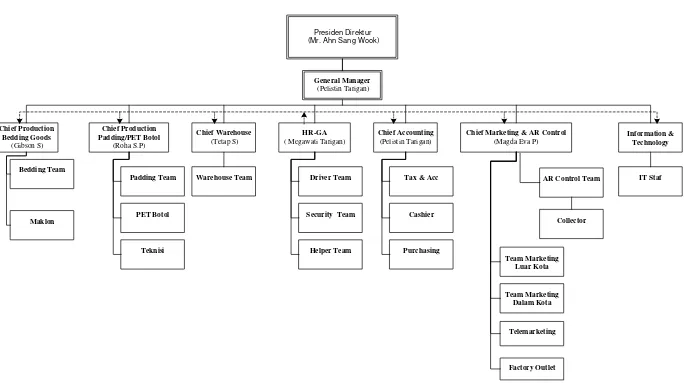

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi

Presiden Direktur

Chief Marketing & AR Control

(Magda Eva P)

2.5.2. Uraian Tugas dan Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan personil yang memegang jabatan tertentu dalam organisasi. Masing-masing personil diberi tanggung jawab sesuai dengan jabatannya. Uraian tugas dan tanggung jawab jabatan di PT. Hilon Sumatera disajikan pada Lampiran-1.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja

Kegiatan penerimaan dan penempatan tenaga kerja dilakukan oleh pihak manajemen PT. Hilon Sumatera dengan terlebih dahulu melihat kondisi jumlah permintaan. Ketika permintaan produk mengalami peningkatan maka perusahaan merekrut tenaga kerja. Hal ini perlu diperhitungkan mengingat efektivitas dan efisiensi yang diterapkan perusahaan. Dalam proses penerimaan tenaga kerja, tiap-tiap bagian melapor ke bagian direksi bahwa bagian yang ditempatinya kekurangan tenaga kerja. Selanjutnya pihak perusahaan akan memberikan pengumuman kepada karyawan bahwa sedang membutuhkan karyawan baru.

Untuk memperoleh tenaga kerja, perusahaan menggunakan beberapa sumber, yaitu:

1. Dari dalam perusahaan (internal)

2. Dari luar perusahaan (eksternal)

Penarikan tenaga kerja dari luar perusahaan dapat diperoleh dari: a. Keluarga atau famili karyawan perusahaan.

b. Teman-teman atau kenalan karyawan perusahaan. c. Rekrut dengan membuat iklan

Saat ini PT. Hilon Sumatera pada bagian produksi peralatan tempat tidur memperkerjakan karyawan tetap sebanyak 24 orang dan karyawan tidak tetap sebanyak 91 orang dengan perincian ditunjukkan pada Tabel 2.1. berikut

Tabel 2.1.Tenaga Kerja di PT. Hilon Sumatera

NO. JABATAN JUMLAH

(ORANG)

1 Presiden Direktur 1

2 General Manager 1

3 Chief Production Bedding 1

4 Bedding Team 20

5 Maklon Team 7

6 Chief Production Padding/PET Botol 1

7 Padding Team 18

20 Chief Marketing & AR Control 1

Tabel 2.1. Tenaga Kerja di PT. Hilon Sumatera (Lanjutan)

NO. JABATAN JUMLAH

(ORANG)

22 Marketing Dalam Kota 4

23 Telemarketing 1

24 Factory Outlet 3

25 AR Control Team 2

26 Collector 1

27 Information & Technologi 1

JUMLAH 115

Sumber : PT. Hilon Sumatera

Dalam memelihara ketertiban dan kedisiplinan kerja setiap perusahaan mengeluarkan tata tertib/peraturan kerja yang harus dipatuhi oleh setiap karyawan perusahaan, termasuk dalam penetapan jam kerja.

PT. Hilon Sumatera mengatur waktu kerja berdasarkan kebutuhan dan keperluan masing-masing bagian. Sampai saat ini perusahaan masih menetapkan satu shift kerja, baik di kantor dan lantai produksi. Ketentuan jam kerja di PT. Hilon Sumatera ditunjukkan pada Tabel 2.2.

Tabel 2.2.Sistem Pembagian Jam Kerja Bagian Produksi

Hari Jam Kerja Keterangan

Khusus bagian keamanan yang terdiri dari 7 karyawan, dibagi menjadi 2

shift kerja untuk melakukan penjagaan bergantian setiap 12 jam sekali dimulai dari:

Shif I : Jam 08.00 – 20.00

Shif II : Jam 20.00 – 08.00

2.5.4. Sistem Pengupahan dan Fastlitas

Upah berfungsi sebagai jaminan kelangsungan hidup yang layak bagi kemanusiaan dan produksi dinyatakan atau dinilai dalam bentuk uang yang akan ditetapkan menurut suatu persetujuan, undang – undang dan peraturan, dibayarkan atas dasar suatu perjanjian kerja antara pemberi kerja kepada penerima kerja. Gaji adalah upah dasar yang diberikan dari pemberi kerja kepada penerima kerja dalam ukuran waktu tertentu misalnya ukuran 1 (satu) hari dan 1 (satu) bulan, dan kadang disebut dengan gaji pokok yang jumlahnya tetap dan akan mengalami kenaikan pada periode tertentu sesuai dengan jabatan dan prestasi pihak penerima kerja.

Sistem pengupahan pada PT. Hilon Sumatera terbagi atas 4 jenis berdasarkan karyawannya yaitu:

1. Karyawan Tetap

untuk masa 21 hari kerja rata – rata 7 jam dalam sehari. Secara umum upah dasar yang diberikan terhadap karyawan adalah sepagai berikut:

• Gaji Pokok

• Uang Transportasi

• Lembur (jika dibutuhkan)

2. Karyawan Tidak Tetap

Yang dimaksud dengan karyawan tidak tetap di PT. Hilon Sumatera adalah karyawan yang direkrut dengan kontrak kerja dan belum diangkat menjadi karyawan tetap. Upah karyawan karyawan tidak tetap yang diberikan PT. Hilon Sumatera adalah:

• Gaji Pokok

• Lembur (jika dibutuhkan)

3. Karyawan Harian

Karyawan harian disini merupakan karyawan pada bagian PET botol yang digaji berdasarkan harian.

4. Out Sourcing

Karyawan out sourcing merupakan karyawan pada bagian security team, yang sistem pengupahannya berbeda dari karyawan tetap dan karyawan tidak tetap karena memiliki jam kerja yang berbeda, yakni 12 jam.

Selain pemberian kompensasi/upah, perusahaan juga memberikan berbagai insentif bagi karyawan, seperti:

3. Perusahaan menyediakan tempat ibadah dan memberikan kesempatan kepada karyawan untuk melaksanakan ibadah.

4. Adanya jaminan kesehatan dan kesejahteraan karyawan. Jaminan kesehatan antara lain:

a. Cuti sakit

b. Cuti kehamilan bagi karyawan wanita

c. Cuti khusus, karena perkawinan atau musibah d. Tunjangan kemalangan

Perusahaan memberikan fasilitas kerja kepada karyawan, seperti: 1. Memberikan pakaian kerja kepada setiap tenaga kerja dalam setahun.

2. Menyediakan perlengkapan kesehatan dan keselamatan kerja yang diperlukan para karyawan, seperti:

a. Helm (Teknisi) b. Masker

c. Sarung tangan

Fasilitas lain yang diberikan perusahaan kepada karyawan antara lain adalah ruang istirahat dan dispenser (air minum).

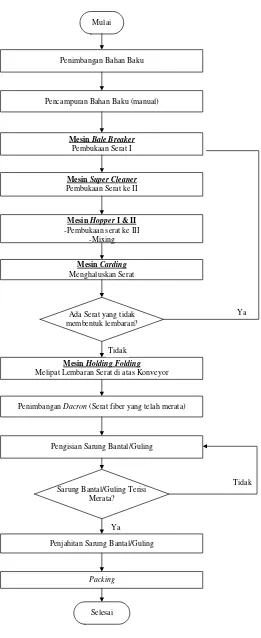

2.6. Proses Produksi

menggunakan satu lini produksi. Dengan demikian pada saat produk bantal dan guling dibuat, carded fiber dan padding tidak dapat diproduksi.

Bantal dan guling mempunyai alur produksi yang sama. Pembuatan kedua produk ini dimulai dari pencampuran bahan baku (serat fiber) dan pembukaan serat yang pertama oleh mesin bale breaker, kemudian pembukaan serat yang kedua oleh mesin super cleaner, pembukaan serat yang ketiga oleh mesin hopper sekaligus sebagai penampungan dan mixing. Serat fiber yang telah mendapatkan perlakuan mixing pada mesin hopper kemudian diuraikan dan dihaluskan oleh mesin carding. Output dari mesin carding, serat fiber telah membentukan lembaran-lembaran tipis. Proses berikutnya pada mesin holding folding, pada mesin ini lembaran-lembaran tadi dilipat di atas conveyor sampai membentuk ketebalan tertentu. Lembaran serat fiber yang telah dilipat-lipat oleh mesin holding folding dibawa oleh conveyor ke stasiun pengisian bantal dan guling. Sebelum serat fiber (dacron) diisi ke sarung bantal dan guling, dacron ini ditimbang sesuai dengan standar berat bantal dan guling yang dipakai perusahaan untuk produknya. Proses selanjutnya adalah penjahitan sarung bantal dan kemudian pengepakan bantal dan guling dalam kemasan plastik.

Proses pembuatan padding mempunyai proses awal yang sama dengan pembuatan bantal, perbedaan proses dengan pembuatan dacron adalah mulai dari mesin holding folding. Pada pembuatan padding arah conveyor dialihkan menuju mesin draftingroll press, pada mesin ini lipatan-lipatan lembaran dacron dipress

suhu minimal 160 oC, kemudian dibalik agar permukaan lembaran bagian bawah dapat juga disemprot perekat oleh sprayer yang ada pada mesin dry box. Setelah itu di mesin winder ditentukan ukuran panjangnya padding. Gulungan padding

keluaran mesin winder kemudian dibawa manual oleh operator ke mesin packing

untuk dikemas dalam plastik.

2.6.1. Standar Mutu Bahan/Produk

PT. Hilon Sumatera mempunyai standar mutu produksi sendiri dalam memproduksi produk-produknya. Di bawah ini diuraikan beberapa standar mutu yang digunakan PT. Hilon Sumatera untuk produknya.

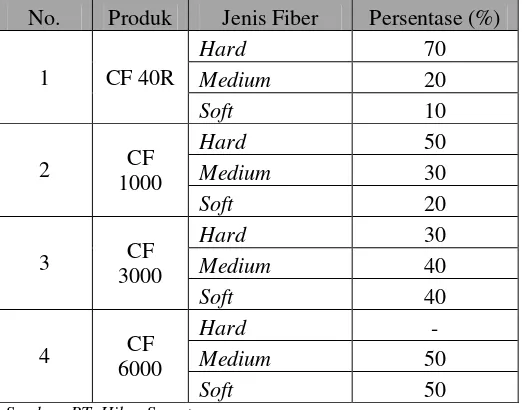

1. Carded fiber

Standar pencampuran bahan baku produk carded fiber dicantumkan pada Tabel 2.3.

Tabel 2.3. Standar Pencampuran Bahan Baku Produk Carded Fiber

No. Produk Jenis Fiber Persentase (%)

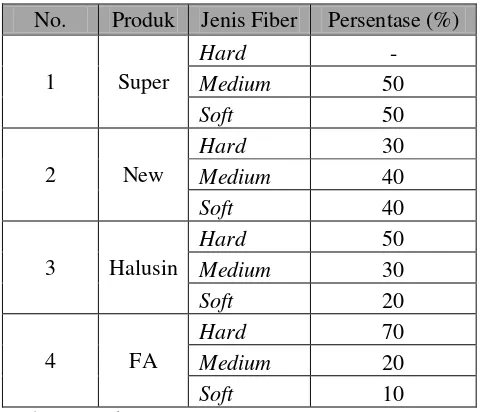

2. Padding

Standar pencampuran bahan baku produk padding dicantumkan pada Tabel 2.4.

Tabel 2.4. Standar Pencampuran Bahan Baku Produk Padding

No. Produk Jenis Fiber Persentase (%)

Sumber: PT. Hilon Sumatera

Padding yang diproduksi mempunyai ukuran dan berat yang telah ditentukan sebagai berikut pada Tabel 2.5.

Tabel 2.5. Standar Ukuran dan Berat Padding

No Berat (Oz) Panjang (Yard)

2.6.2. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi bantal, guling dan

padding pada PT. Hilon Sumatera dapat dikelompokan menjadi 3 jenis, yaitu: bahan baku, bahan pembantu dan bahan tambahan.

2.6.2.1. Bahan Baku

Definisi bahan baku ini sendiri adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan persentasenya terbesar dibandingkan dengan bahan-bahan lainnya. Bahan baku yang digunakan adalah: 1. Serat Fiber

Serat fiber yang digunakan terbagi tiga golongan, yaitu a. Serat fiber golongan lembut (soft)

Serat fiber ini mempunyai struktur fisik yang lembut dan licin. Memiliki ronggga udara dan elastisitas yang tinggi.

b. Serat fiber golongan medium

Serat fiber ini memiliki rongga udara dan elastisitas yang cukup baik. c. Serat fiber golongan kasar (hard).

Serat fiber ini mempunyai struktur fisik yang kasar dan keras.

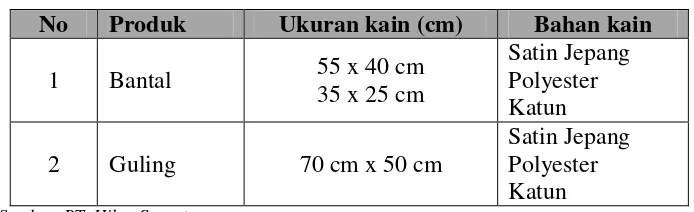

2. Kain

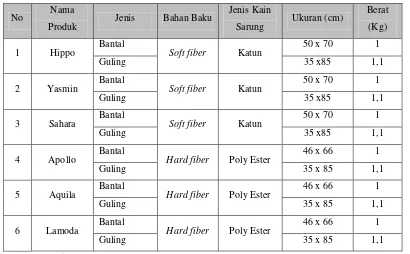

Kain digunakan sebagai pembungkus peralatan tempat tidur seperti bantal, guling dan sebagainya. PT. Hilon Sumatera memperoleh kain melalui pemasok dari Jakarta. Dengan kata lain, produk perlengkapan tempat tidur hanya tinggal dirakit atau dijahit. Spesifikasi kain untuk masing-masing produk dicantumkan pada Tabel 2.6.

Tabel 2.6. Spesifikasi Kain Untuk Masing-masing Produk No Produk Ukuran kain (cm) Bahan kain

2.6.2.2. Bahan Pembantu

Definisi bahan pembantu adalah suatu bahan yang digunakan untuk memperlancar proses produksi, tetapi tidak tampak dibagian akhir produk. Bahan pembantu yang digunakan adalah:

a. Resin cair, merupakan bahan penolong paling utama dalam pembuatan

padding. Fungsinya sebagai bahan perekat utama bagi serat fiber.

b. Uap, berfungsi sebagai pemanas lembaran serat fiber yang telah disemprot oleh sprayer.

2.6.2.3. Bahan Tambahan

Definisi bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan adalah:

a. Plastik, digunakan sebagai kemasan setelah bantal dan guling. b. Label merk, digunakan pada sisi jahitan bantal dan guling.

2.6.3. Uraian Proses

Uraian proses produksi pada PT. Hilon Sumatera terdiri dari beberapa bagian yaitu proses produksi pembuatan bantal, guling carded fiber dan padding. Proses pembuatan produk di PT. Hilon Sumateraterdiri dari:

A. Proses Pembuatan Bantal dan Guling

Bantal dan guling biasanya dibuat bersamaan. Proses pembuatan bantal dan guling terdiri dari beberapa tahapan yang dapat dijelaskan sebagai berikut: 1. Proses penimbangan bahan baku (serat fiber)

Tahap awal yang dilakukan adalah penimbangan tiga jenis serat fiber yaitu dibutuhkan fiber golongan hard, golongan medium, dan golongan soft. Masing-masing jenis fiber ditimbang menurut persentasi yang telah ditetapkan oleh perusahaan tersebut.

2. Proses Pencampuran Manual

3. Proses Penguraian Serat ke I

Proses pembukaan serat yang pertama dilakukan oleh mesin bale breaker,

pada mesin ini gumpalan serat fiber yang telah ditimbang dan dicampur manual oleh operator digiling oleh roller yang memiliki gerigi pada mesin

bale breaker untuk memecah gumpalan serat fiber. Pada proses ini memerlukan bahan penolong cairan anti statik, untuk menghilangkan induksi magnetik yang terjadi akibat gesekan serat fiber dengan roller.

4. Proses Penguraian Serat ke II

Proses penguraian serat yang kedua dilakukan oleh mesin super cleaner. Pada mesin ini serat fiber diuraikan kembali dengan sistem pneumatik. Angin yang dihasilkan oleh kompresor dialirkan ke mesin super cleaner untuk membantu penguraian serat fiber.

5. Proses Penguraian Serat ke III

Proses penguraian serat yang ketiga dilakukan oleh mesin hopper. Pada mesin ini campuran serat fiber dari mesin super cleaner diaduk kembali dengan bantuan angin dari kompresor untuk memastikan tidak ada lagi gumpalan serat dan ketiga jenis serat fiber tercampur dengan merata.

6. Proses Penguraian dan Penyatuan Serat

7. Proses pembuatan lapisan fiber

Proses ini dilakukan oleh mesin holding folding, pada mesin ini lembaran

dacron dilipat dan disusun hingga mencapai ketebalan tertentu di atas

conveyor.

8. Proses Penimbangan dacron

Sebelum diisi ke sarung bantal dan guling, dacron ditimbang sesuai dengan ketentuan berat isi bantal dan guling yang dikeluarkan oleh PT. Hilon Sumatera.

9. Proses Pengisian Bantal dan Guling

Pengisian bantal dan guling dilakukan manual oleh operator dengan bantuan alat bantu pengisian bantal dan guling.

10. Proses Penjahitan Sarung Bantal dan Guling

Penjahitan dialakukan oleh operator jahit yang pada umumnya wanita, pada proses ini operator menggunakan bantuan mesin jahit untuk mempercepat pengerjaan jahit.

11. Proses Packing

Setelah sarung bantal dan guling dijahit, batal dan guling dipacking kedalam plastik. Proses packing dilakukan oleh operator packing. Bantal dan guling yang telah dipacking plastik selanjutnya diikat per 5 buah dengan tali rapia menurut jenisnya.

Tabel 2.7. Spesifikasi Produk Bantal/Guling

No Nama

Produk Jenis Bahan Baku

Jenis Kain

Sarung Ukuran (cm)

Berat

(Kg)

1 Hippo Bantal Soft fiber Katun 50 x 70 1

Guling 35 x85 1,1

2 Yasmin Bantal Soft fiber Katun 50 x 70 1

Guling 35 x85 1,1

3 Sahara Bantal Soft fiber Katun 50 x 70 1

Guling 35 x85 1,1

4 Apollo Bantal Hard fiber Poly Ester 46 x 66 1

Guling 35 x 85 1,1

5 Aquila Bantal Hard fiber Poly Ester 46 x 66 1

Guling 35 x 85 1,1

6 Lamoda Bantal Hard fiber Poly Ester 46 x 66 1

Guling 35 x 85 1,1

Sumber: PT. Hilon Sumatera

Mulai

Ada Serat yang tidak membentuk lembaran?

Mesin Holding Folding Melipat Lembaran Serat di atas Konveyor

Tidak

Ya

Penimbangan Dacron (Serat fiber yang telah merata)

Pengisian Sarung Bantal/Guling

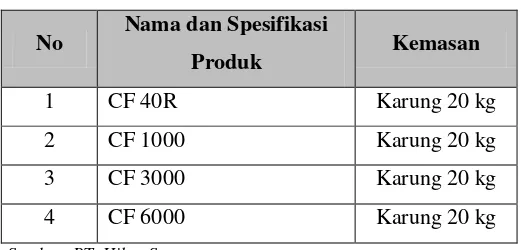

B. Proses Pembuatan Carded Fiber

Proses pembuatan carded fiber terdiri dari beberapa tahapan yang proses awalnya sama dengan pembuatan bantal dan guling. Untuk lebih jelasnya dapat diuraikan sebagai berikut:

1. Proses penimbangan bahan baku (serat fiber)

Tahap awal yang dilakukan adalah penimbangan tiga jenis serat fiber yaitu dibutuhkan fiber golongan hard, golongan medium, dan golongan soft. Masing-masing jenis fiber ditimbang menurut persentasi yang telah ditetapkan oleh perusahaan tersebut.

2. Proses Pencampuran Manual

Pencampuran bahan baku serat fiber dilakukan oleh operator sebelum masuk ke mesin bale breaker. Hal ini dimaksudkan untuk memaksimalkan penguraian serat yang dilakukan mesin bale breaker nantinya.

3. Proses Penguraian Serat ke I

Proses penguraian serat yang pertama dilakukan oleh mesin bale breaker,

pada mesin ini gumpalan serat fiber yang telah ditimbang dan dicampur manual oleh operator digiling oleh roller yang memiliki gerigi pada mesin

bale breaker untuk memecah gumpalan serat fiber. Pada proses ini memerlukan bahan penolong cairan anti statik, untuk menghilangkan induksi magnetik yang terjadi akibat gesekan serat fiber dengan roller.

4. Proses Penguraian Serat ke II

dihasilkan oleh kompresor dialirkan ke mesin super cleaner untuk membantu penguraian serat fiber.

5. Proses Penguraian Serat ke III

Proses penguraian serat yang ketiga dilakukan oleh mesin hopper. Pada mesin ini campuran serat fiber dari mesin super cleaner diaduk kembali dengan bantuan angin dari kompresor untuk memastikan tidak ada lagi gumpalan serat dan ketiga jenis serat fiber tercampur dengan merata.

6. Proses Penguraian dan Penyatuan Serat

Proses ini dilakukan oleh mesin carding, pada mesin ini serat fiber yang telah tercampur merata diuraikan dan dihaluskan oleh roller-roller yang ada pada mesin carding, kemudian serat fiber disatukan membentuk lembaran tipis sebelum akhirnya dialirkan ke mesin holding folding.

7. Proses pembuatan lapisan fiber

Proses ini dilakukan oleh mesin holding folding, pada mesin ini, lembaran

dacron dilipat dan disusun hingga mencapai ketebalan tertentu di atas

conveyor.

8. Proses Penimbangan Dacron

Sebelum diisi ke kemasan karung, dacron ditimbang sesuai dengan ketentuan berat yang dikeluarkan oleh PT. Hilon Sumatera. Biasanya kemasan dacron

dalam karung adalah 20 kg.

9. Pengisian Dacron kedalam Karung

10. Penjahitan Karung

Proses penjahitan karung dilakukan manual oleh operator dengan menggunakan tali rapia dan alat bantu jarum jahit karung.

Pada Tabel 2.8 di bawah ini adalah beberapa produk carded fiber yang dibuat di PT.Hilon Sumatera.

Tabel 2.8. Produk Carded Fiber PT. Hilon Sumatera

No Nama dan Spesifikasi

Produk Kemasan

1 CF 40R Karung 20 kg

2 CF 1000 Karung 20 kg

3 CF 3000 Karung 20 kg

4 CF 6000 Karung 20 kg

Sumber: PT. Hilon Sumatera

Mulai

Penimbangan Bahan Baku

Pencampuran Bahan Baku (manual)

Mesin Bale Breaker Pembukaan Serat I

Mesin Super Cleaner Pembukaan Serat ke II

Mesin Hopper I & II

-Pembukaan serat ke III -Mixing

Mesin Carding Menghaluskan Serat

Ada Serat yang tidak membentuk lembaran?

Mesin Holding Folding Melipat Lembaran Serat di atas Konveyor

Tidak

Ya

Penimbangan Dacron (Serat fiber yang telah merata)

Pengisian Karung sesuai timbangan berat (15 kg, 23 kg)

Penjahitan Karung (manual)

Selesai

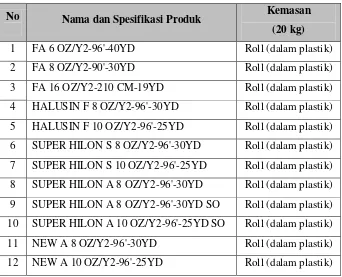

C. Proses Pembuatan Padding

Proses pembuatan padding terdiri dari beberapa tahapan. Lebih jelasnya dapat diuraikan sebagai berikut:

1. Proses penimbangan bahan baku (serat fiber)

Tahap awal yang dilakukan adalah penimbangan tiga jenis serat fiber yaitu dibutuhkan fiber golongan hard fiber, medium dan golongan soft fiber. Masing-masing jenis fiber ditimbang menurut persentasi yang telah ditetapkan oleh perusahaan tersebut.

2. Proses Pencampuran Manual

Pencampuran bahan baku serat fiber dilakukan oleh operator sebelum masuk kemesin bale breaker. Hal ini dimaksudkan untuk memaksimalkan pembukaan serat yang dilakukan mesin bale breaker nantinya.

3. Proses Penguraian Serat ke I

Proses penguraian serat yang pertama dilakukan oleh mesin bale breaker,

pada mesin ini gumpalan serat fiber yang telah ditimbang dan dicampur manual oleh operator digiling oleh roller yang memiliki gerigi pada mesin

bale breaker untuk memecah gumpalan serat fiber. Pada proses ini memerlukan bahan penolong cairan anti statik, untuk menghilangkan induksi magnetik yang terjadi akibat gesekan serat fiber dengan roller.

4. Proses Penguraian Serat ke II

dihasilkan oleh kompresor dialirkan ke mesin super cleaner untuk membantu penguraian serat fiber.

5. Proses Penguraian Serat ke III

Proses penguraian serat yang ketiga dilakukan oleh mesin hopper. Pada mesin ini campuran serat fiber dari mesin super cleaner diaduk kembali dengan bantuan angin dari kompresor untuk memastikan tidak ada lagi gumpalan serat dan ketiga jenis serat fiber tercampur dengan merata.

6. Proses Penguraian dan Penyatuan Serat

Proses ini dilakukan oleh mesin carding, pada mesin ini serat fiber yang telah tercampur merata diuraikan dan dihaluskan oleh roller-roller yang ada pada mesin carding, kemudian serat fiber disatukan membentuk lembaran tipis sebelum akhirnya dialirkan ke mesin holding folding.

7. Proses pembuatan lapisan fiber

Proses ini dilakukan oleh mesin holding folding, pada mesin ini lembaran

dacron dilipat dan disusun hingga mencapai ketebalan tertentu di atas

conveyor.

8. Pemadatan Lapisan Serat Fiber

Lapisan serat fiber yang telah berbentuk segiempat dipadatkan dengan mesin

roll press sekaligus meratakan lipatan-lipatan serat fiber. 9. Penyemprotan Perekat

I. Hal ini dimaksudkan untuk melekatkan lapisan-lapisan serat fiber

membentuk satu lembaran (padding) 10. Proses pemanasan padding

Lembaran serat fiber yang telah terbentuk selanjutnya masuk ke mesin Dry Box untuk proses pemanasan yang terdiri dari tiga bagian: Low conveyor 60 o

C, Middel conveyor 120 oC dan pemanasan terakhir Up conveyor 160 oC. Pemanasan ini bertujuan untuk memperkuat tekstur dari lembaran fiber

(padding). Pada mesin ini juga dilakukan penyemprotan perekat yang kedua oleh sprayer II. Dengan adanya ketiga conveyor tersebut lembaran fiber dapat dibalik untuk mendapat perlakuan panas yang sama dari mesin dry box. 11. Pemotongan Padding

Pemotongan padding dilakukan pada mesin winder. Pada proses ini padding

dipotong sesuai dengan permintaan ukuran produk padding.

12. Packing

Padding yang telah tergulung otomatis pada mesin winder dibawa ke mesin packing dan dikemas dalam plastik.

13.Penimbangan padding

Setelah dikemas padding juga ditimbang dan dicatat beratnya pada kemasan sebelum disimpan ke tempat penyimpanan.

Tabel 2.9. Produk Padding PT. Hilon Sumatera

No Nama dan Spesifikasi Produk Kemasan

(20 kg)

1 FA 6 OZ/Y2-96'-40YD Roll (dalam plastik)

2 FA 8 OZ/Y2-90'-30YD Roll (dalam plastik)

3 FA 16 OZ/Y2-210 CM-19YD Roll (dalam plastik)

4 HALUSIN F 8 OZ/Y2-96'-30YD Roll (dalam plastik)

5 HALUSIN F 10 OZ/Y2-96'-25YD Roll (dalam plastik)

6 SUPER HILON S 8 OZ/Y2-96'-30YD Roll (dalam plastik)

7 SUPER HILON S 10 OZ/Y2-96'-25YD Roll (dalam plastik)

8 SUPER HILON A 8 OZ/Y2-96'-30YD Roll (dalam plastik)

9 SUPER HILON A 8 OZ/Y2-96'-30YD SO Roll (dalam plastik)

10 SUPER HILON A 10 OZ/Y2-96'-25YD SO Roll (dalam plastik)

11 NEW A 8 OZ/Y2-96'-30YD Roll (dalam plastik)

12 NEW A 10 OZ/Y2-96'-25YD Roll (dalam plastik)

Sumber: PT. Hilon Sumatera

Mulai

Ada Serat yang tidak membentuk lembaran?

Mesin Holding Folding Melipat Lembaran Serat di atas Konveyor

Tidak

2.6.4. Mesin dan Peralatan Produksi 2.6.4.1. Mesin Produksi

Mesin yang digunakan dalam proses produksi bantal, guling, carded fiber dan padding dapat dilihat pada Tabel 2.11.

2.6.4.2. Peralatan

Peralatan-peralatan yang digunakan dalam proses produksi pada PT. Hilon Sumatera dapat dilihat pada Tabel 2.10.

Tabel 2.10. Spesifikasi Peralatan yang Digunakan di PT. Hilon Sumatera

No Nama

Peralatan Jumlah Fungsi Peralatan

1 Air Packing 1 Pemegang gulungan padding sebelum dikemas kedalam plastik

2 VacumPacking 1 Mengeluarkan udara dari kemasan padding, sehingga kemasan menjadi lebih kecil

3 Packing Press 1 Mengepress bantal dan guling

4 Mesin Jahit 5 Untuk menjahit sarung bantal dan guling setelah diisi

dacron

5 Timbangan 5 Untuk menimbang berat dacron sebelum diisi ke sarung bantal dan guling

6 Alat bantu

pengisi bantal 3 Untuk memudahkan pengisian dacron ke sarung bantal

7 Alat bantu

pengisi guling 3 Untuk memudahkan pengisian dacron ke sarung guling

8 Forklif 1 Untuk mengangkat bahan baku dari gudang ke lantai produksi

9 Mesin potong

kain 2 Untuk memotong HDP sesuai ukuran kasur.

10 Kompressor 2 Penghasil udara bertekanan bagi sistem pneumatik

11 Boiler 1 Untuk menghasilkan uap panas bagi mesin dry box

12 Conveyor Sebagai alat transportasi

I-62

Tabel 2.11. Mesin yang Digunakan di PT. Hilon Sumatera

No Nama

CHENTA Membentuk ketebalan

lembaran 1 50/60 2,2 8 3 1450 380

10 Winder CHENTA Menentukan ukuran

lembaran 1 50/60 5,5 18 3 1450 380