II-1

PENJADWALAN PRODUKSI

BEDDING GOODS

UNTUK

PEMENUHAN JADWAL PENGIRIMAN

DI PT. HILON SUMATERA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

CHRISTIANTA TARIGAN NIM. 100423003

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

2014

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas Rahmat dan Karunia-Nya, penulis dapat menyelesaikan Tugas Sarjana ini dengan baik.

Tugas Sarjana ini berjudul “PENJADWALAN PRODUKSI BEDDINGS

GOODS UNTUK PEMENUHAN JADWAL PENGIRIMAN DI PT. HILON

SUMATERA”. Tugas Sarjana ini merupakan sarana bagi penulis untuk melakukan studi terhadap salah satu permasalahan nyata dalam perusahaan.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini masih jauh dari kesempurnaan. Oleh karena itu, penulis selalu terbuka terhadap kritik dan saran yang bersifat membangun dari semua pihak untuk kesempurnaan Tugas Sarjana ini. Akhir kata, penulis berharap agar Tugas Sarjana ini bermanfaat bagi semua pihak yang memerlukannya.

Medan, Agustus 2014

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini, penulis telah mendapatkan bimbingan dan dukungan yang besar dari berbagai pihak, baik berupa materi, informasi maupun administrasi. Oleh karena itu, penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Jurusan Teknik Industri Universitas Sumatera Utara.

3. Bapak Ir. Mangara M. Tambunan, M.Sc dan Ibu Ir. Rosnani Ginting, MT selaku koordinator Tugas Akhir Departemen Teknik Industri USU.

4. Bapak Ir. Mangara M. Tambunan, M.Sc, selaku Dosen Pembimbing I dan ibu Ir. Dini Wahyuni, MT, selaku Dosen Pembimbing II, atas bimbingan, pengarahan, dan masukan yang sangat berharga yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Pimpinan PT. Hilon Sumatera dan jajarannya yang memberikan izin dan membimbing peneliti dalam melakukan penelitian ini.

7. Semua teman angkatan Ekstensi 2010 di Departemen Teknik Industri USU yang telah memberikan banyak masukan kepada penulis, semoga kita sukses semua.

8. Bang Nurmansyah, Bang Mijo, Kak Dina, Kak Ani, dan Bang Ridho atas bantuan dan tenaga yang telah diberikan dalam memperlancar penyelesaian Tugas Sarjana ini.

DAFTAR ISI

BAB Halaman

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xvii

ABSTRAK ... xviii

DAFTAR ISI (Lanjutan)

BAB Halaman

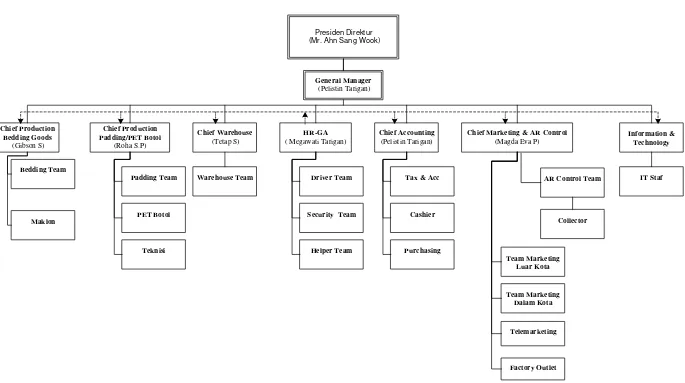

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Usaha ... II-2 2.3. Lokasi Perusahaan ... II-2 2.4. Daerah Pemasaran ... II-3 2.5. Organisasi dan Manajemen... II-3 2.5.1. Struktur Organisasi ... II-3 2.5.2. Uraian Tugas dan Tanggung Jawab... II-6 2.5.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-6 2.5.4. Sistim Pengupahan dan Fasilitas ... II-9 2.6. Proses Produksi ... II-11

DAFTAR ISI (Lanjutan)

BAB Halaman

III TINJAUAN PUSTAKA ... III-1 3.1. Pengukuran Waktu (Time Study) ... III-1

3.1.1. Langkah-langkah Sebelum Melakukan

Pengukuran Waktu ... III-5 3.1.2. Pengukuran Waktu Kerja... III-7 3.2. Penilaian Performance Kerja dengan Westinghouse ... III-12 3.3. Penetapan Kelonggaran (Allowance) ... III-14 3.4. Perhitungan Waktu Standar ... III-16 3.5. Penjadwalan ... III-17 3.5.1. Input dan Output Penjadwalan ... III-18 3.5.2. Penjadwalan Flow Shop ... III-20 3.5.3. Tujuan Penjadwalan ... III-21 3.5.4. Beberapa Definisi Dalam Penjadwalan ... III-21 3.5.5. Penjadwalan dengan Metode EOO

(E.Oyetunji and Oluleye) ... III-25

DAFTAR ISI (Lanjutan)

BAB Halaman

4.4. Objek Penelitian... IV-3 4.5. Variabel Penelitian... IV-3 4.6. Instrumen Penelitian ... IV-3 4.7. Tahapan Penelitian ... IV-4 4.8. Pengumpulan dan Pengolahan Data ... IV-5 4.8.1. Metode Pengumpulan Data ... IV-5 4.8.2. Metode Pengolahan Data ... IV-5 4.9. Analisa Pemecahan Masalah ... IV-12

DAFTAR ISI (Lanjutan)

BAB Halaman

5.1.4. Rating Factor Pekerja ... V-11 5.1.4.1. Rating Factor Pekerja Pembuatan Bantal ... V-12 5.1.4.2. Rating Factor Pekerja Pembuatan Guling ... V-14 5.1.4.3. Rating Factor Pekerja Pembuatan Carded Fiber... V-15 5.1.4.4. Rating Factor Pekerja Pembuatan Padding ... V-16 5.1.5. Pengukuran Waktu Proses Tiap Stasiun Kerja ... V-16 5.1.6. Waktu Set-Up ... V-20 5.1.7. Penetapan Allowance (Kelonggaran Waktu) ... V-21 5.2. Pengolahan Data ... V-24 5.2.1. Uji Keseragaman dan Kecukupan Data ... V-24 5.2.1.1. Uji Keseragaman Data ... V-24 5.2.1.2. Uji Kecukupan Data ... V-28 5.2.2. Waktu Normal dan Waktu Baku ... V-31 5.2.3. Waktu Penyelesaian Produk ... V-34 5.3. Penjadwalan dengan Metode Perusahaan PT. Hilon Sumatera ... V-36 5.4. Penjadwalan dengan EOO ... V-42

VI ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis Masalah Keterlambatan Pengiriman Order

DAFTAR ISI (Lanjutan)

BAB Halaman

6.2. Analisis Penjadwalan FCFS dengan Pengelompokan Order ... VI-2 6.3. Analisis Penjadwalan Produksi dengan Metode EOO

(E. Oyeyunji and Oluleye) ... VI-4 6.4. Analisis Performansi Penjadwalan ... VI-4

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

1.1.Status Order PT. Hilon Sumatera Bulan Maret

sampai dengan Mei 2014 ... I-2 2.1. Tenaga Kerja di PT. Hilon Sumatera ... II-7 2.2. Sistem Pembagian Kerja Bagian Produksi ... II-8 2.3. Standar Pencampuran Bahan Baku Produk Carded Fiber ... II-13 2.4. Standar Pencampuran Bahan Baku Produk Padding ... II-14 2.5 Standar Ukuran dan Berat Padding. ... II-14 2.6. Spesifikasi Kain Untuk Masing-masing Produk. ... II-16 2.7 Spesifikasi Produk Bantal/Guling. ... II-20 2.8 Produk Carded Fiber PT. Hilon Sumatera. ... II-24 2.9 Produk Padding PT. Hilon Sumatera. ... II-29 2.10 Spesifikasi Peralatan yang Digunakan di PT. Hilon Sumatera ... II-31 2.11 Mesin yang Digunakan di PT. Hilon Sumatera ... II-32 3.1 Penyesuaian Menurut Westinghouse ... III-13 5.1 Permintaan Produk Bulan Mei 2014 ... V-1 5.2 Jumlah Mesin di Setiap WorkCenter

Pembuatan Bantal/Guling ... V-7 5.3 Jumlah Mesin di Setiap WorkCenter

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN 5.4 Jumlah Mesin di Setiap WorkCenter

Pembuatan Padding ... V-9 5.5 Urutan Proses Produksi Pembuatan Bantal/Guling ... V-9 5.6 Urutan Proses Produksi Pembuatan Carded Fiber ... V-10 5.7 Urutan Proses Produksi Pembuatan Padding ... V-11 5.8 Penilaian RatingFactor Operator Work Center I

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN 5.22 Rekapitulasi Uji Keseragaman Waktu Siklus

WC I, WC III, WC IV dan WC V Pembuatan Bantal ... V-26 5.23 Rekapitulasi Uji Keseragaman Waktu Siklus

WC I, WC III, WC IV dan WC V Pembuatan Guling ... V-26 5.24 Rekapitulasi Uji Keseragaman Waktu Siklus

WC I dan WC III Pembuatan Carded Fiber ... V-27 5.25 Rekapitulasi Uji Keseragaman Waktu Siklus

WC I dan WC III Pembuatan Padding ... V-28 5.26 Uji Kecukupan Data WC I Pembuatan Bantal ... V-29 5.27 Rekapitulasi Uji Kecukupan Data Waktu Siklus ... V-30 5.28 Perhitungan Waktu Normal dan Waktu Baku

WC I, WC II, WC III, WC IV dan WC V Pembuatan Bantal ... V-31 5.29 Perhitungan Waktu Normal dan Waktu Baku

WC I, WC II, WC III, WC IV dan WC V Pembuatan Guling ... V-32 5.30 Perhitungan Waktu Normal dan Waktu Baku

WC I, WC II dan WCIII Pembuatan Carded Fiber ... V-33 5.31 Perhitungan Waktu Normal dan Waktu Baku

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN 5.34 Hasil Penjadwalan dengan Metode FCFS ... V-36 5.35 Job Set1 Order Tanggal 02 Mei 2014 ... V-43 5.36 Hasil Pengurutan Due Date Terkecil Job Set1

Order Tanggal 02 Mei 2014 ... V-44 5.37 Job Set1 Order Tanggal 03 Mei 2014 ... V-44 5.38 Hasil Pengurutan Due Date Terkecil Job Set1

Order Tanggal 03 Mei 2014 ... V-45 5.39 Job Set1 Order Tanggal 05 Mei 2014 ... V-45 5.40 Hasil Pengurutan Due Date Terkecil Job Set1

Order Tanggal 05 Mei 2014 ... V-46 5.41 Hasil Pengurutan Pengerjaan Penjadwalan Metode EOO ... V-47 6.1 Keterlambatan Penyelesaian Order Bulan Mei 2014

(Kondisi Aktual) ... VI-2 6.2 Keterlambatan Penyelesaian Order dengan FCFS

Dikelompokkan pada Bulan Mei 2014 ... VI-3 6.3. Rekapitulasi Keterlambatan Penyelesaian Order dengan

DAFTAR GAMBAR

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT. Hilon Sumatera merupakan perusahaan manufaktur yang bergerak di bidang bedding goods. Produk yan diproduksi adalah bantal, guling, dacron hancuran (carded fiber) dan padding berdasarkan pesanan pelanggan (job order). Dalam pengerjaan produknya PT. Hilon Sumatera menggunakan metode FCFS (First Come First Serve). Dengan metode ini ternyata masih banyak terdapat keterlambatan penyelesaian order. Pada bulan Maret 2014 terdapat 89 order yang terlambat dari 320 total order. Pada bulan April 2014 terdapat 18 order terlambat dari 274 total order. Pada bulan Mei 2014 terdapat keterlambatan penyelesaian order sebanyak 70 dari 302 total order. Penelitian ini bertujuan menyelesaikan permasalahan yang dihadapi PT. Hilon Sumatera, yakni meminimalisir jumlah keterlambatan penyelesaian produk setiap bulannya. Data yang digunakan adalah data order pada bulan Mei 2014. Untuk mencapai tujuan pada Tugas Akhir ini diterapkan metode FCFS dengan modifikasi pengelompokan jenis order yang sama dan mempunyai due date yang sama. Selanjutnya order yang telah dikelompokkan akan diolah lagi dengan metode penjadwalan EOO untuk mendapatkan hasil semaksimal mungkin. Sebelumnya untuk meneliti waktu proses disetiap stasiun kerja pembuatan produk, dilakukan studi waktu (Stopwatch Time Study) untuk memperoleh waktu standar pengerjaan tiap produk. Hasil yang diperoleh dengan menggunakan metode FCFS dengan pengelompokkan mampu meminimasi jumlah keterlambatan dari 70 order menjadi 25 order pada bulan Mei 2014. Dengan metode penjadwalan EOO dari 25 keterlampatan yang tersisa dapat diminimalisir menjadi 2 order. Dengan demikian dari hasil penelitian ini disimpulkan bahwa penjadwalan usulan dengan metode EOO mendapatkan hasil yang lebih baik daripada penjadwalan aktual.

ABSTRAK

PT. Hilon Sumatera merupakan perusahaan manufaktur yang bergerak di bidang bedding goods. Produk yan diproduksi adalah bantal, guling, dacron hancuran (carded fiber) dan padding berdasarkan pesanan pelanggan (job order). Dalam pengerjaan produknya PT. Hilon Sumatera menggunakan metode FCFS (First Come First Serve). Dengan metode ini ternyata masih banyak terdapat keterlambatan penyelesaian order. Pada bulan Maret 2014 terdapat 89 order yang terlambat dari 320 total order. Pada bulan April 2014 terdapat 18 order terlambat dari 274 total order. Pada bulan Mei 2014 terdapat keterlambatan penyelesaian order sebanyak 70 dari 302 total order. Penelitian ini bertujuan menyelesaikan permasalahan yang dihadapi PT. Hilon Sumatera, yakni meminimalisir jumlah keterlambatan penyelesaian produk setiap bulannya. Data yang digunakan adalah data order pada bulan Mei 2014. Untuk mencapai tujuan pada Tugas Akhir ini diterapkan metode FCFS dengan modifikasi pengelompokan jenis order yang sama dan mempunyai due date yang sama. Selanjutnya order yang telah dikelompokkan akan diolah lagi dengan metode penjadwalan EOO untuk mendapatkan hasil semaksimal mungkin. Sebelumnya untuk meneliti waktu proses disetiap stasiun kerja pembuatan produk, dilakukan studi waktu (Stopwatch Time Study) untuk memperoleh waktu standar pengerjaan tiap produk. Hasil yang diperoleh dengan menggunakan metode FCFS dengan pengelompokkan mampu meminimasi jumlah keterlambatan dari 70 order menjadi 25 order pada bulan Mei 2014. Dengan metode penjadwalan EOO dari 25 keterlampatan yang tersisa dapat diminimalisir menjadi 2 order. Dengan demikian dari hasil penelitian ini disimpulkan bahwa penjadwalan usulan dengan metode EOO mendapatkan hasil yang lebih baik daripada penjadwalan aktual.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Persaingan dunia industri yang semakin maju dan ketat menuntut perusahaan untuk memiliki keunggulan yang kompetitif, sehingga dapat bertahan dan memenangkan persaingan tersebut. Keunggulan ini bukan hanya dapat diperoleh dari segi finansial tetapi dapat juga diperoleh dari peningkatan produktivitas. Peningkatan produktivitas dapat dilakukan dengan penyusunan jadwal penggunaan mesin dan peralatan yang tepat dan teratur.

PT. Hilon Sumatera merupakan perusahaan yang bergerak dalam bidang

bedding goods yaitu pembuatan bantal, guling, carded fiber (dacron hancuran),

padding dan produk kelengkapan tempat tidur lainnya yang beralamat di Jalan

Jamin Ginting Km.11 No. 64A Kecamatan Medan-Tuntungan. Perusahaan ini beroperasi sesuai dengan pesanan (make to order).

Dalam sistem penjadwalannya, PT. Hilon Sumatera pada saat ini menggunakan aturan First Come First Serve (FCFS). Pada aturan FCFS, tidak mempersoalkan singkat atau lamanya waktu proses. Pesanan yang datang terlebih dahulu akan menjadi prioritas produksinya. Apabila ada pesanan yang datang bersamaan maka pesanan-pesanan tersebut akan dikerjakan melalui antrian.

yang telah disepakati. Pada Tabel Tabel 1.1 disajikan rekap order PT. Hilon Sumatera 3 bulan terakhir, yaitu bulan Maret 2014 sampai dengan Mei 2014.

Tabel 1.1. Status Order PT. Hilon Sumatera Bulan Maret sampai dengan Mei 2014

Bulan Status Jumlah

Persen (%)

Maret

Terkirim 215 67,2

Barang Belum Selesai 89 27,8

Order Ditolak 16 5,0

Total 320 100

April

Terkirim 248 90,5

Barang Belum Selesai 18 6,6

Order Ditolak 8 2,9

Total 274 100

Mei

Terkirim 223 73,8

Barang Belum Selesai 70 23,2

Order Ditolak 9 3,0

Total 302 100,0

Sumber: PT. Hilon Sumatera

Masalah lain yang dihadapi perusahaan saat ini adalah PT. Hilon Sumatera hanya memiliki satu lini produksi, yang digunakan untuk menghasilkan jenis produk yang banyak. Secara garis besar produk yang dihasilkan dapat digolongkan menjadi:

1. Bantal 2. Guling

3. CardedFiber

4. Padding

Keempat golongan produk tersebut masih mempunyai banyak variasi merk yang dihasilkan. Contohnya produk bantal dan guling, beragam merk yang dihasilkan dari golongan ini, seperti bantal/guling bermerk: Exclusive, Hippo Bio, Hilon, Yasmin, Sahara, Apollo, Aquila dan Lamoda. Dengan keadaan demikian, perusahaan sangat membutuhkan aturan penjadwalan yang benar-benar dapat membantu perusahaan dalam upaya melayani dan menjaga kepercayaan dari konsumen.

Penjadwalan produksi akan dilakukan dengan metode EOO (E. Oyetunji

and Oluleye). Metode ini dibuat oleh E.O. Oyetunji dan A.E. Oluleye pada tahun 20081

1

http://www.oalib.com/paper/2090046

Microsoft Visual Basic 6.0. Penilaian dilakukan berdasarkan kualitas solusi yang dihasilkan (efektivitas) dan kecepatan dalam penyelesaian (efisiensi). Masalah dibangkitkan secara acak (random) dalam rentang 3 sampai dengan 500 job yang akan diselesaikan.

Dari eksperimen yang dilakukan diperoleh hasil metode EOO lebih unggul dibanding metode heuristik lainnya dalam efektivitas dan efisiensi. Hasil yang diperoleh metode EOO menghasilkan jumlah keterlambatan yang lebih kecil dalam semua ukuran sampel masalah. Rata-rata keterlambatan yang dihasilkan metode EOO dalam menyelesaikan 500 job dengan ukuran sampel 50 kali adalah 314,36 diikuti metode DAU (315,18), HR2 (496,7) dan HR3 (497,16). Waktu yang dibutuhkan metode EOO dalam menyelesaikan 500 job selama 0,33 detik, sedangkan metode DAU selama 0,43 detik dalam menyelesaikan masalah yang sama. Meskipun demikian pada saat jumlah job diantara 50 sampai dengan 180, metode EOO lebih lambat dibandingkan metode lainnya.

Pada tahun 20132

2

A.O. Akinrinde, E.O. Oyetunji dan A.E. Oluleye kembali melakukan eksperimen dengan membandingkan empat metode heuristik (JB1, JB2, JB3 dan JB4) yang dibandingkan dengan metode heuristik EOO dan DAU. Keempat metode dibandingkan dalam menyelesaikan 22 masalah dalam rentang 3 sampai dengan 500 job (3<n<500) dengan 50 perbedaan masalah yang disimulasikan sebanyak 22 kali. Dengan demikian ada 1100 masalah yang akan diselesaikan. Semua metode yang dieksperimenkan dikodekan dalam Microsoft

Visual Basic 6.0 dan hasilnya dianalisa menggunakan software Statistica 8.0. Performansi dinilai berdasarkan efektivitas dan efisiensi.

Hasil yang diperoleh metode EOO menghasilkan rata-rata keterlambatan terkecil, yaitu sebesar 488,7 diikuti metode JB2 (489,32), JB3 (490,86), DAU (490,99), JB1(491,28) dan JB4 (492,94). Sedangkan rata-rata waktu yang dibutuhkan dalam menyelesaikan masalah, JB1 menghasilkan solusi lebih cepat dari yang lainnya, yaitu sebesar 10,225 detik diikuti metode EOO (10,417 detik), JB3 (10,614 detik), JB4 (10,875 detik), JB1 (11,391 detik) dan DAU (11,753 detik).

Meskipun demikian berdasarkan efektivitas dan efisiensi, metode EOO direkomendasikan menyelesaikan masalah single machine scheduling dalam mengurangi jumlah keterlambatan job dengan release date. Metode EOO direkomendasikan untuk masalah lebih dari 9 job. Untuk masalah job kurang dari 10 direkomendasikan metode heuristik JB3 dalam menyelesaikan masalah single machine untuk mengurangi jumlah keterlambatan job dengan release date.

Dalam penelitian ini akan digunakan metode EOO (E.O. Oyetunji and

E.O. Oluleye) dalam menyelesaikan masalah keterlambatan di PT. Hilon Sumatera.

1.2. Perumusan Masalah

dengan aturan penjadwalan yang diterapkan perusahaan. Oleh karena itu perlu dilakukan penjadwalan produksi untuk meminimisasi keterlambatan.

1.3. Tujuan dan Manfaat 1.3.1. Tujuan Penelitian

Tujuan dilakukannya penelitian ini adalah:

Meminimalisir jumlah pekerjaan yang terlambat di lantai produksi guna memenuhi jadwal pengiriman produk kepada konsumen.

1.3.2. Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini yaitu : 1. Bagi pihak perusahaan

Sebagai alat yang membantu dalam penjadwalan produksi untuk mengurangi dampak negatif dari permasalahan yang terjadi.

2. Bagi peneliti

a. Mengaplikasikan teori yang diperoleh selama kuliah di lapangan kerja. b. Menambah keterampilan dan pengalaman dalam menganalisis masalah

serta memecahkan masalah sebelum memasuki dunia kerja. 3. Bagi universitas

1.4. Batasan Masalah dan Asumsi

Ruang lingkup penelitian adalah pembuatan bedding goods dengan batasan:

1. Data yang digunakan dalam pemecahan masalah adalah data pemesanan produk satu bulan terakhir.

2. Metode yang digunakan dalam pemecahan masalah adalah metode EOO. 3. Produk yang diteliti adalah bantal, guling, carded fiber dan padding.

Asumsi-asumsi yang digunakan dalam penyelesaian permasalahan adalah: 1. Metode kerja tidak berubah selama penelitian.

2. Karyawan yang mengoperasikan mesin telah mengetahui dengan baik bidang kerjanya.

1.5. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan laporan tugas akhir ini dapat diuraikan sebagai berikut :

Bab I berisi tentang Pendahuluan yang menguraikan latar belakang permasalahan yang mendasari peneliti untuk membuat suatu rancangan perbaikan terhadap masalah penjadwalan produksi di perusahaan, rumusan permasalahan, tujuan penelitian, batasan penelitian, asumsi yang digunakan dalam penelitian, dan sistematika penulisan.

Bab III memuat Landasan Teori yang berisikan teori-teori yang digunakan dalam analisis pemecahan masalah anatara lain Teori Pengukuran Waktu, Teori Penjadwalan Produksi, dan Teori Penjadwalan dengan metode EOO. Sumber teori atau literatur yang digunakan diambil dari referensi buku-buku dan jurnal penelitian yang berhubungan dengan topik yang disertakan pada Daftar Pustaka.

Bab IV berisi Metodologi Penelitian yang menjelaskan tahapan-tahapan penjadwalan produksi dengan metode EOO, mulai dari persiapan penelitian, pengambilan data waktu proses, pengolahan data, analisis hasil sampai kesimpulan urutan jadwal produksi yang akan diusulkan untuk pengerjaan order

perusahaan.

Bab V Pengumpulan dan Pengolahan Data berisi data-data primer yaitu data pengukuran waktu proses, Rating Factor, Allowance, dan data sekunder berupa jumlah order yang datang berikut duedatenya yang ditetapkan, serta pengolahan data dengan metode EOO untuk mendapatkan pemecahan.

Bab VI atau Analisis Pemecahan Masalah berisi analisis dari hasil pengolahan data dan alternatif dari pemecahan masalah. Pada bab ini akan dibandingkan ukuran kinerja perusahan menggunakan metode yang dipakai perusahaan yaitu penjadwalan aktual dengan metode First Come First Served

terhadap metode yang dipakai dalam pengolahan data yaitu penjadwalan produksi dengan metode EOO.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Hilon Sumatera terletak di Jalan Jamin Ginting Km.11 No. 64A Kecamatan Medan-Tuntungan, dan didirikan pada tanggal 1 Maret 2002. PT. Hilon Sumatera merupakan salah satu grup PT. Hilon yang tersebar di beberapa propinsi di Indonesia sejak tahun 1989 ditandai dengan berdirinya PT. Hilon Indonesia di Jakarta. Grup perusahaan PT. Hilon di Indonesia merupakan anak perusahaan dari Daeyang Industrial, Co.Ltd, yang berdiri sejak tahun 1970 di Korea. Bergerak dalam bidang tekstil dan bedding goods memproduksi bantal, guling, carded fiber (bahan pengisi bantal), padding, quilting (selimut kapas),

high density padding (bahan kasur), hard pad (bantalan keras) dan geo textile. Bahan baku yang digunakan adalah serat fiber.

PT. Hilon Sumatera mulai aktif berproduksi serta sekaligus memasarkan hasil produksi berupa padding dan carded fiber dimulai pada pertengahan Juni tahun 2002. Kemudian pada awal Agustus 2002, 5 unit mesin quilting dan 20 unit mesin jahit dinamo didatangkan dari PT. Hilon Indonesia di Jakarta dengan tujuan menambah jenis atau keragaman produksi di samping padding dan carded fiber, sehingga pabrik semakin aktif berproduksi.

100 lebih orang karyawan pabrik. Grup Hilon dalam memasarkan hasil-hasil produknya dengan memakai merk “Hilon” yang merupakan merk yang telah dikenal tidak hanya di Indonesia namun juga di luar negeri, yaitu Korea, Amerika, Australia, Inggris, India, Bangladesh dan negara lainnya, juga di dalam negeri seperti Jakarta, Surabaya, Aceh, Padang, Pekanbaru, Batam dan kota lainnya di Indonesia. Pada bulan April 2014 Grup Hilon mengembangkan usahannya dengan membuka cabang perusahaan di Palembang. Kontumer PT. Hilon Sumatera di pasar lokal (Medan) terdiri dari hotel-hotel berbintang, pabrik furniture, toko-toko

bedding goods, rumah sakit dan sebagainya. PT. Hilon Sumatera juga membuka

toko khusus (facrory outlet) PT. Hilon Sumatera Jl. Jamin Ginting Km. 11 No. 64 A Medan-Tuntungan.

2.2. Ruang Lingkup Usaha

Ruang lingkup perusahaan ini adalah memproduksi bantal, guling,

cardedfiber, HDP (High Density Padding), Hard Pad (bantalan keras), lembaran

serat fiber (padding) dan selimut kapas (quilting) yang bermutu tinggi dan mampu bersaing di pasar nasional maupun internasional. Bahan baku yang digunakan perusahaan ini berasal dari serat fiber.

2.3. Lokasi Perusahaan

Penjualan produk langsung juga dilakukan di PT. Hilon Sumatera (factory outlet) dan berlokasi di bagian depan pabriknya.

2.4. Daerah Pemasaran

Produk yang dihasilkan PT. Hilon Sumatera dipasarkan ke beberapa daerah mulai dari pasar lokal hingga ke pasar internasional. Produknya telah diekspor ke berbagai negara, diantaranya Malaysia, Singapura, Australia, Bangladesh dan ke beberapa negara lainnya. Pasar lokal dari perusahaan ini adalah berbagai daerah di Indonesia seperti Medan, Aceh, Padang, Pekan Baru, Batam dan beberapa daerah lain di Indonesia. Kebanyakan konsumen PT. Hilon Sumatera terdiri dari hotel-hotel berbintang, perusahaan yang bergerak di bidang furniture, toko-toko bedding goods, rumah sakit dan sebagainya. PT. Hilon Sumatera juga membuka toko khusus (factory outlet) dengan harga pabrik di lokasi PT. Hilon Sumatera Jl. Jamin Ginting Km.11 No. 64 A Medan-Tuntungan.

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi

Presiden Direktur (Mr. Ahn Sang Wook)

General Manager

(Pelistin Tarigan)

HR-GA

( Megawati Tarigan)

Chief Accounting

(Pelistin Tarigan)

Chief Warehouse

(Tetap S)

Chief Marketing & AR Control

(Magda Eva P)

Chief Production Padding/PET Botol

(Roha S.P)

Information & Technology Chief Production

Bedding Goods

(Gibson S)

Bedding Team

Maklon

Driver Team

Security Team Cashier

Purchasing Tax & Acc

Team Marketing Dalam Kota Team Marketing

Luar Kota

Telemarketing Padding Team

PET Botol

Teknisi

Warehouse Team

Helper Team

Factory Outlet

AR Control Team

Collector

[image:36.842.83.768.100.483.2]IT Staf

2.5.2. Uraian Tugas dan Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan personil yang memegang jabatan tertentu dalam organisasi. Masing-masing personil diberi tanggung jawab sesuai dengan jabatannya. Uraian tugas dan tanggung jawab jabatan di PT. Hilon Sumatera disajikan pada Lampiran-1.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja

Kegiatan penerimaan dan penempatan tenaga kerja dilakukan oleh pihak manajemen PT. Hilon Sumatera dengan terlebih dahulu melihat kondisi jumlah permintaan. Ketika permintaan produk mengalami peningkatan maka perusahaan merekrut tenaga kerja. Hal ini perlu diperhitungkan mengingat efektivitas dan efisiensi yang diterapkan perusahaan. Dalam proses penerimaan tenaga kerja, tiap-tiap bagian melapor ke bagian direksi bahwa bagian yang ditempatinya kekurangan tenaga kerja. Selanjutnya pihak perusahaan akan memberikan pengumuman kepada karyawan bahwa sedang membutuhkan karyawan baru.

Untuk memperoleh tenaga kerja, perusahaan menggunakan beberapa sumber, yaitu:

1. Dari dalam perusahaan (internal)

2. Dari luar perusahaan (eksternal)

Penarikan tenaga kerja dari luar perusahaan dapat diperoleh dari: a. Keluarga atau famili karyawan perusahaan.

b. Teman-teman atau kenalan karyawan perusahaan. c. Rekrut dengan membuat iklan

Saat ini PT. Hilon Sumatera pada bagian produksi peralatan tempat tidur memperkerjakan karyawan tetap sebanyak 24 orang dan karyawan tidak tetap sebanyak 91 orang dengan perincian ditunjukkan pada Tabel 2.1. berikut

Tabel 2.1.Tenaga Kerja di PT. Hilon Sumatera

NO. JABATAN JUMLAH

(ORANG)

1 Presiden Direktur 1

2 General Manager 1

3 Chief Production Bedding 1

4 Bedding Team 20

5 Maklon Team 7

6 Chief Production Padding/PET Botol 1

7 Padding Team 18

8 PET Botol Team 8

9 Teknisi 1

10 Chief Warehouse 1

11 Warehouse Team 9

12 HR-GA 1

13 Driver Team 8

14 Security Team 7

15 Helper Team 1

16 Chief Accounting 1

17 Tax & Acc 2

18 Chasier 1

19 Purchasing 1

20 Chief Marketing & AR Control 1

Tabel 2.1. Tenaga Kerja di PT. Hilon Sumatera (Lanjutan)

NO. JABATAN JUMLAH

(ORANG)

22 Marketing Dalam Kota 4

23 Telemarketing 1

24 Factory Outlet 3

25 AR Control Team 2

26 Collector 1

27 Information & Technologi 1

JUMLAH 115

Sumber : PT. Hilon Sumatera

Dalam memelihara ketertiban dan kedisiplinan kerja setiap perusahaan mengeluarkan tata tertib/peraturan kerja yang harus dipatuhi oleh setiap karyawan perusahaan, termasuk dalam penetapan jam kerja.

PT. Hilon Sumatera mengatur waktu kerja berdasarkan kebutuhan dan keperluan masing-masing bagian. Sampai saat ini perusahaan masih menetapkan satu shift kerja, baik di kantor dan lantai produksi. Ketentuan jam kerja di PT. Hilon Sumatera ditunjukkan pada Tabel 2.2.

Tabel 2.2.Sistem Pembagian Jam Kerja Bagian Produksi

Hari Jam Kerja Keterangan

Senin - Kamis

08.00 – 12.00 WIB Bekerja 12.00 – 13.00 WIB Istirahat 13.00 – 16.00 WIB Bekerja

Jumat

08.00 – 12.00 WIB Bekerja 12.00 – 13.30 WIB Istirahat 13.30 – 16.00 WIB Bekerja

Sabtu 08.00 – 13.00 WIB Bekerja

Khusus bagian keamanan yang terdiri dari 7 karyawan, dibagi menjadi 2

shift kerja untuk melakukan penjagaan bergantian setiap 12 jam sekali dimulai

dari:

Shif I : Jam 08.00 – 20.00

Shif II : Jam 20.00 – 08.00

2.5.4. Sistem Pengupahan dan Fastlitas

Upah berfungsi sebagai jaminan kelangsungan hidup yang layak bagi kemanusiaan dan produksi dinyatakan atau dinilai dalam bentuk uang yang akan ditetapkan menurut suatu persetujuan, undang – undang dan peraturan, dibayarkan atas dasar suatu perjanjian kerja antara pemberi kerja kepada penerima kerja. Gaji adalah upah dasar yang diberikan dari pemberi kerja kepada penerima kerja dalam ukuran waktu tertentu misalnya ukuran 1 (satu) hari dan 1 (satu) bulan, dan kadang disebut dengan gaji pokok yang jumlahnya tetap dan akan mengalami kenaikan pada periode tertentu sesuai dengan jabatan dan prestasi pihak penerima kerja.

Sistem pengupahan pada PT. Hilon Sumatera terbagi atas 4 jenis berdasarkan karyawannya yaitu:

1. Karyawan Tetap

untuk masa 21 hari kerja rata – rata 7 jam dalam sehari. Secara umum upah dasar yang diberikan terhadap karyawan adalah sepagai berikut:

• Gaji Pokok

• Uang Transportasi

• Lembur (jika dibutuhkan) 2. Karyawan Tidak Tetap

Yang dimaksud dengan karyawan tidak tetap di PT. Hilon Sumatera adalah karyawan yang direkrut dengan kontrak kerja dan belum diangkat menjadi karyawan tetap. Upah karyawan karyawan tidak tetap yang diberikan PT. Hilon Sumatera adalah:

• Gaji Pokok

• Lembur (jika dibutuhkan) 3. Karyawan Harian

Karyawan harian disini merupakan karyawan pada bagian PET botol yang digaji berdasarkan harian.

4. Out Sourcing

Karyawan out sourcing merupakan karyawan pada bagian security team, yang sistem pengupahannya berbeda dari karyawan tetap dan karyawan tidak tetap karena memiliki jam kerja yang berbeda, yakni 12 jam.

Selain pemberian kompensasi/upah, perusahaan juga memberikan berbagai insentif bagi karyawan, seperti:

3. Perusahaan menyediakan tempat ibadah dan memberikan kesempatan kepada karyawan untuk melaksanakan ibadah.

4. Adanya jaminan kesehatan dan kesejahteraan karyawan. Jaminan kesehatan antara lain:

a. Cuti sakit

b. Cuti kehamilan bagi karyawan wanita

c. Cuti khusus, karena perkawinan atau musibah d. Tunjangan kemalangan

Perusahaan memberikan fasilitas kerja kepada karyawan, seperti: 1. Memberikan pakaian kerja kepada setiap tenaga kerja dalam setahun.

2. Menyediakan perlengkapan kesehatan dan keselamatan kerja yang diperlukan para karyawan, seperti:

a. Helm (Teknisi) b. Masker

c. Sarung tangan

Fasilitas lain yang diberikan perusahaan kepada karyawan antara lain adalah ruang istirahat dan dispenser (air minum).

2.6. Proses Produksi

menggunakan satu lini produksi. Dengan demikian pada saat produk bantal dan guling dibuat, carded fiber dan padding tidak dapat diproduksi.

Bantal dan guling mempunyai alur produksi yang sama. Pembuatan kedua produk ini dimulai dari pencampuran bahan baku (serat fiber) dan pembukaan serat yang pertama oleh mesin bale breaker, kemudian pembukaan serat yang kedua oleh mesin super cleaner, pembukaan serat yang ketiga oleh mesin hopper sekaligus sebagai penampungan dan mixing. Serat fiber yang telah mendapatkan perlakuan mixing pada mesin hopper kemudian diuraikan dan dihaluskan oleh mesin carding. Output dari mesin carding, serat fiber telah membentukan lembaran-lembaran tipis. Proses berikutnya pada mesin holding folding, pada mesin ini lembaran-lembaran tadi dilipat di atas conveyor sampai membentuk ketebalan tertentu. Lembaran serat fiber yang telah dilipat-lipat oleh mesin holding folding dibawa oleh conveyor ke stasiun pengisian bantal dan guling. Sebelum serat fiber (dacron) diisi ke sarung bantal dan guling, dacron ini ditimbang sesuai dengan standar berat bantal dan guling yang dipakai perusahaan untuk produknya. Proses selanjutnya adalah penjahitan sarung bantal dan kemudian pengepakan bantal dan guling dalam kemasan plastik.

Proses pembuatan padding mempunyai proses awal yang sama dengan pembuatan bantal, perbedaan proses dengan pembuatan dacron adalah mulai dari mesin holding folding. Pada pembuatan padding arah conveyor dialihkan menuju mesin draftingroll press, pada mesin ini lipatan-lipatan lembaran dacron dipress

suhu minimal 160 oC, kemudian dibalik agar permukaan lembaran bagian bawah dapat juga disemprot perekat oleh sprayer yang ada pada mesin dry box. Setelah itu di mesin winder ditentukan ukuran panjangnya padding. Gulungan padding

keluaran mesin winder kemudian dibawa manual oleh operator ke mesin packing

untuk dikemas dalam plastik.

2.6.1. Standar Mutu Bahan/Produk

PT. Hilon Sumatera mempunyai standar mutu produksi sendiri dalam memproduksi produk-produknya. Di bawah ini diuraikan beberapa standar mutu yang digunakan PT. Hilon Sumatera untuk produknya.

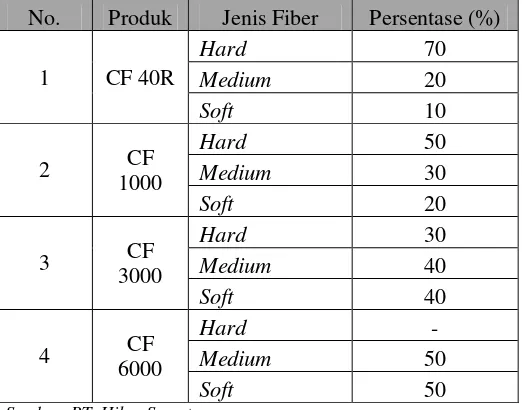

1. Carded fiber

[image:44.595.183.444.493.698.2]Standar pencampuran bahan baku produk carded fiber dicantumkan pada Tabel 2.3.

Tabel 2.3. Standar Pencampuran Bahan Baku Produk Carded Fiber

No. Produk Jenis Fiber Persentase (%)

1 CF 40R

Hard 70

Medium 20

Soft 10

2 CF

1000

Hard 50

Medium 30

Soft 20

3 CF

3000

Hard 30

Medium 40

Soft 40

4 CF

6000

Hard

-Medium 50

Soft 50

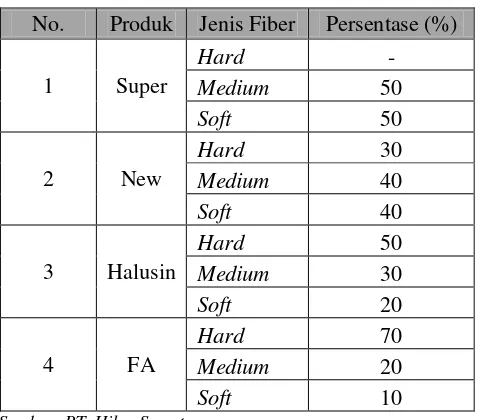

2. Padding

[image:45.595.193.432.213.423.2]Standar pencampuran bahan baku produk padding dicantumkan pada Tabel 2.4.

Tabel 2.4. Standar Pencampuran Bahan Baku Produk Padding

No. Produk Jenis Fiber Persentase (%)

1 Super

Hard

-Medium 50

Soft 50

2 New

Hard 30

Medium 40

Soft 40

3 Halusin

Hard 50

Medium 30

Soft 20

4 FA

Hard 70

Medium 20

Soft 10

Sumber: PT. Hilon Sumatera

Padding yang diproduksi mempunyai ukuran dan berat yang telah

ditentukan sebagai berikut pada Tabel 2.5.

Tabel 2.5. Standar Ukuran dan Berat Padding

No Berat (Oz) Panjang (Yard)

1 2 120

2 2,5 100

3 3 80

4 4 60

5 5 55

6 6 40

7 7 35

8 8 30

9 9 27

10 10 25

11 12 20

2.6.2. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi bantal, guling dan

padding pada PT. Hilon Sumatera dapat dikelompokan menjadi 3 jenis, yaitu:

bahan baku, bahan pembantu dan bahan tambahan.

2.6.2.1. Bahan Baku

Definisi bahan baku ini sendiri adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan persentasenya terbesar dibandingkan dengan bahan-bahan lainnya. Bahan baku yang digunakan adalah: 1. Serat Fiber

Serat fiber yang digunakan terbagi tiga golongan, yaitu a. Serat fiber golongan lembut (soft)

Serat fiber ini mempunyai struktur fisik yang lembut dan licin. Memiliki ronggga udara dan elastisitas yang tinggi.

b. Serat fiber golongan medium

Serat fiber ini memiliki rongga udara dan elastisitas yang cukup baik. c. Serat fiber golongan kasar (hard).

Serat fiber ini mempunyai struktur fisik yang kasar dan keras.

2. Kain

Kain digunakan sebagai pembungkus peralatan tempat tidur seperti bantal, guling dan sebagainya. PT. Hilon Sumatera memperoleh kain melalui pemasok dari Jakarta. Dengan kata lain, produk perlengkapan tempat tidur hanya tinggal dirakit atau dijahit. Spesifikasi kain untuk masing-masing produk dicantumkan pada Tabel 2.6.

Tabel 2.6. Spesifikasi Kain Untuk Masing-masing Produk No Produk Ukuran kain (cm) Bahan kain

1 Bantal 55 x 40 cm

35 x 25 cm

Satin Jepang Polyester Katun

2 Guling 70 cm x 50 cm

Satin Jepang Polyester Katun

Sumber: PT. Hilon Sumatera

2.6.2.2. Bahan Pembantu

Definisi bahan pembantu adalah suatu bahan yang digunakan untuk memperlancar proses produksi, tetapi tidak tampak dibagian akhir produk. Bahan pembantu yang digunakan adalah:

a. Resin cair, merupakan bahan penolong paling utama dalam pembuatan

padding. Fungsinya sebagai bahan perekat utama bagi serat fiber.

b. Uap, berfungsi sebagai pemanas lembaran serat fiber yang telah disemprot oleh sprayer.

2.6.2.3. Bahan Tambahan

Definisi bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir. Bahan tambahan yang digunakan adalah:

a. Plastik, digunakan sebagai kemasan setelah bantal dan guling. b. Label merk, digunakan pada sisi jahitan bantal dan guling.

2.6.3. Uraian Proses

Uraian proses produksi pada PT. Hilon Sumatera terdiri dari beberapa bagian yaitu proses produksi pembuatan bantal, guling carded fiber dan padding. Proses pembuatan produk di PT. Hilon Sumateraterdiri dari:

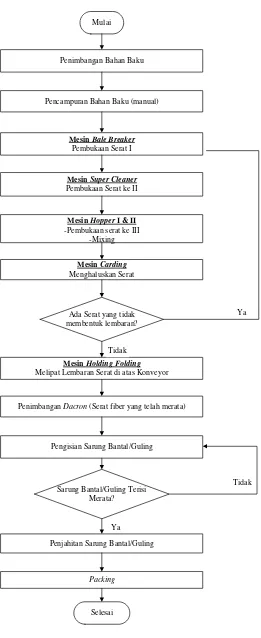

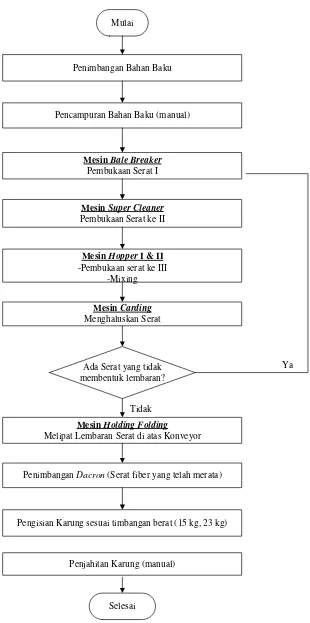

A. Proses Pembuatan Bantal dan Guling

Bantal dan guling biasanya dibuat bersamaan. Proses pembuatan bantal dan guling terdiri dari beberapa tahapan yang dapat dijelaskan sebagai berikut: 1. Proses penimbangan bahan baku (serat fiber)

Tahap awal yang dilakukan adalah penimbangan tiga jenis serat fiber yaitu dibutuhkan fiber golongan hard, golongan medium, dan golongan soft. Masing-masing jenis fiber ditimbang menurut persentasi yang telah ditetapkan oleh perusahaan tersebut.

2. Proses Pencampuran Manual

3. Proses Penguraian Serat ke I

Proses pembukaan serat yang pertama dilakukan oleh mesin bale breaker,

pada mesin ini gumpalan serat fiber yang telah ditimbang dan dicampur manual oleh operator digiling oleh roller yang memiliki gerigi pada mesin

bale breaker untuk memecah gumpalan serat fiber. Pada proses ini

memerlukan bahan penolong cairan anti statik, untuk menghilangkan induksi magnetik yang terjadi akibat gesekan serat fiber dengan roller.

4. Proses Penguraian Serat ke II

Proses penguraian serat yang kedua dilakukan oleh mesin super cleaner. Pada mesin ini serat fiber diuraikan kembali dengan sistem pneumatik. Angin yang dihasilkan oleh kompresor dialirkan ke mesin super cleaner untuk membantu penguraian serat fiber.

5. Proses Penguraian Serat ke III

Proses penguraian serat yang ketiga dilakukan oleh mesin hopper. Pada mesin ini campuran serat fiber dari mesin super cleaner diaduk kembali dengan bantuan angin dari kompresor untuk memastikan tidak ada lagi gumpalan serat dan ketiga jenis serat fiber tercampur dengan merata.

6. Proses Penguraian dan Penyatuan Serat

7. Proses pembuatan lapisan fiber

Proses ini dilakukan oleh mesin holding folding, pada mesin ini lembaran

dacron dilipat dan disusun hingga mencapai ketebalan tertentu di atas

conveyor.

8. Proses Penimbangan dacron

Sebelum diisi ke sarung bantal dan guling, dacron ditimbang sesuai dengan ketentuan berat isi bantal dan guling yang dikeluarkan oleh PT. Hilon Sumatera.

9. Proses Pengisian Bantal dan Guling

Pengisian bantal dan guling dilakukan manual oleh operator dengan bantuan alat bantu pengisian bantal dan guling.

10. Proses Penjahitan Sarung Bantal dan Guling

Penjahitan dialakukan oleh operator jahit yang pada umumnya wanita, pada proses ini operator menggunakan bantuan mesin jahit untuk mempercepat pengerjaan jahit.

11. Proses Packing

Setelah sarung bantal dan guling dijahit, batal dan guling dipacking kedalam plastik. Proses packing dilakukan oleh operator packing. Bantal dan guling yang telah dipacking plastik selanjutnya diikat per 5 buah dengan tali rapia menurut jenisnya.

Tabel 2.7. Spesifikasi Produk Bantal/Guling

No Nama

Produk Jenis Bahan Baku

Jenis Kain

Sarung Ukuran (cm)

Berat

(Kg)

1 Hippo Bantal Soft fiber Katun 50 x 70 1

Guling 35 x85 1,1

2 Yasmin Bantal Soft fiber Katun 50 x 70 1

Guling 35 x85 1,1

3 Sahara Bantal Soft fiber Katun 50 x 70 1

Guling 35 x85 1,1

4 Apollo Bantal Hard fiber Poly Ester 46 x 66 1

Guling 35 x 85 1,1

5 Aquila Bantal Hard fiber Poly Ester 46 x 66 1

Guling 35 x 85 1,1

6 Lamoda Bantal Hard fiber Poly Ester 46 x 66 1

Guling 35 x 85 1,1

Sumber: PT. Hilon Sumatera

Mulai

Penimbangan Bahan Baku

Pencampuran Bahan Baku (manual)

Mesin Bale Breaker

Pembukaan Serat I

Mesin Super Cleaner

Pembukaan Serat ke II

Mesin Hopper I & II

-Pembukaan serat ke III -Mixing

Mesin Carding

Menghaluskan Serat

Ada Serat yang tidak membentuk lembaran?

Mesin Holding Folding

Melipat Lembaran Serat di atas Konveyor Tidak

Ya

Penimbangan Dacron (Serat fiber yang telah merata)

Pengisian Sarung Bantal/Guling

Penjahitan Sarung Bantal/Guling Sarung Bantal/Guling Terisi

Merata?

Packing

Selesai

Tidak

Ya

[image:52.595.168.429.103.741.2]B. Proses Pembuatan Carded Fiber

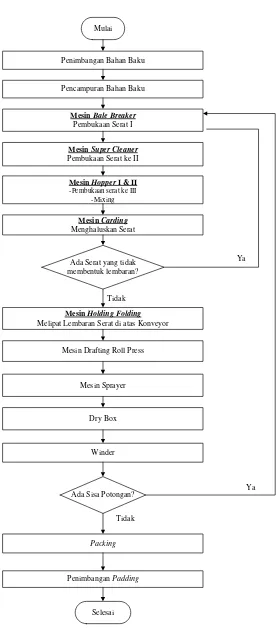

Proses pembuatan carded fiber terdiri dari beberapa tahapan yang proses awalnya sama dengan pembuatan bantal dan guling. Untuk lebih jelasnya dapat diuraikan sebagai berikut:

1. Proses penimbangan bahan baku (serat fiber)

Tahap awal yang dilakukan adalah penimbangan tiga jenis serat fiber yaitu dibutuhkan fiber golongan hard, golongan medium, dan golongan soft. Masing-masing jenis fiber ditimbang menurut persentasi yang telah ditetapkan oleh perusahaan tersebut.

2. Proses Pencampuran Manual

Pencampuran bahan baku serat fiber dilakukan oleh operator sebelum masuk ke mesin bale breaker. Hal ini dimaksudkan untuk memaksimalkan penguraian serat yang dilakukan mesin bale breaker nantinya.

3. Proses Penguraian Serat ke I

Proses penguraian serat yang pertama dilakukan oleh mesin bale breaker,

pada mesin ini gumpalan serat fiber yang telah ditimbang dan dicampur manual oleh operator digiling oleh roller yang memiliki gerigi pada mesin

bale breaker untuk memecah gumpalan serat fiber. Pada proses ini

memerlukan bahan penolong cairan anti statik, untuk menghilangkan induksi magnetik yang terjadi akibat gesekan serat fiber dengan roller.

4. Proses Penguraian Serat ke II

dihasilkan oleh kompresor dialirkan ke mesin super cleaner untuk membantu penguraian serat fiber.

5. Proses Penguraian Serat ke III

Proses penguraian serat yang ketiga dilakukan oleh mesin hopper. Pada mesin ini campuran serat fiber dari mesin super cleaner diaduk kembali dengan bantuan angin dari kompresor untuk memastikan tidak ada lagi gumpalan serat dan ketiga jenis serat fiber tercampur dengan merata.

6. Proses Penguraian dan Penyatuan Serat

Proses ini dilakukan oleh mesin carding, pada mesin ini serat fiber yang telah tercampur merata diuraikan dan dihaluskan oleh roller-roller yang ada pada mesin carding, kemudian serat fiber disatukan membentuk lembaran tipis sebelum akhirnya dialirkan ke mesin holding folding.

7. Proses pembuatan lapisan fiber

Proses ini dilakukan oleh mesin holding folding, pada mesin ini, lembaran

dacron dilipat dan disusun hingga mencapai ketebalan tertentu di atas

conveyor.

8. Proses Penimbangan Dacron

Sebelum diisi ke kemasan karung, dacron ditimbang sesuai dengan ketentuan berat yang dikeluarkan oleh PT. Hilon Sumatera. Biasanya kemasan dacron

dalam karung adalah 20 kg.

9. Pengisian Dacron kedalam Karung

10. Penjahitan Karung

Proses penjahitan karung dilakukan manual oleh operator dengan menggunakan tali rapia dan alat bantu jarum jahit karung.

Pada Tabel 2.8 di bawah ini adalah beberapa produk carded fiber yang dibuat di PT.Hilon Sumatera.

Tabel 2.8. Produk Carded Fiber PT. Hilon Sumatera

No Nama dan Spesifikasi

Produk Kemasan

1 CF 40R Karung 20 kg

2 CF 1000 Karung 20 kg

3 CF 3000 Karung 20 kg

4 CF 6000 Karung 20 kg

Sumber: PT. Hilon Sumatera

Mulai

Penimbangan Bahan Baku

Pencampuran Bahan Baku (manual)

Mesin Bale Breaker

Pembukaan Serat I

Mesin Super Cleaner

Pembukaan Serat ke II

Mesin Hopper I & II

-Pembukaan serat ke III -Mixing

Mesin Carding

Menghaluskan Serat

Ada Serat yang tidak membentuk lembaran?

Mesin Holding Folding

Melipat Lembaran Serat di atas Konveyor Tidak

Ya

Penimbangan Dacron (Serat fiber yang telah merata)

Pengisian Karung sesuai timbangan berat (15 kg, 23 kg)

Penjahitan Karung (manual)

Selesai

[image:56.595.153.463.105.728.2]C. Proses Pembuatan Padding

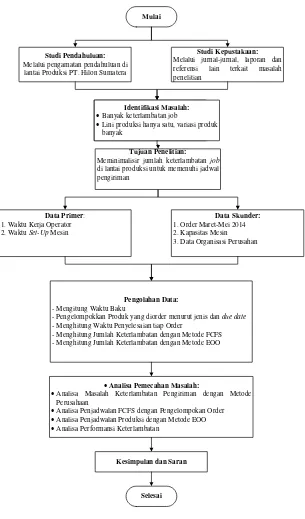

Proses pembuatan padding terdiri dari beberapa tahapan. Lebih jelasnya dapat diuraikan sebagai berikut:

1. Proses penimbangan bahan baku (serat fiber)

Tahap awal yang dilakukan adalah penimbangan tiga jenis serat fiber yaitu dibutuhkan fiber golongan hard fiber, medium dan golongan soft fiber. Masing-masing jenis fiber ditimbang menurut persentasi yang telah ditetapkan oleh perusahaan tersebut.

2. Proses Pencampuran Manual

Pencampuran bahan baku serat fiber dilakukan oleh operator sebelum masuk kemesin bale breaker. Hal ini dimaksudkan untuk memaksimalkan pembukaan serat yang dilakukan mesin bale breaker nantinya.

3. Proses Penguraian Serat ke I

Proses penguraian serat yang pertama dilakukan oleh mesin bale breaker,

pada mesin ini gumpalan serat fiber yang telah ditimbang dan dicampur manual oleh operator digiling oleh roller yang memiliki gerigi pada mesin

bale breaker untuk memecah gumpalan serat fiber. Pada proses ini

memerlukan bahan penolong cairan anti statik, untuk menghilangkan induksi magnetik yang terjadi akibat gesekan serat fiber dengan roller.

4. Proses Penguraian Serat ke II

dihasilkan oleh kompresor dialirkan ke mesin super cleaner untuk membantu penguraian serat fiber.

5. Proses Penguraian Serat ke III

Proses penguraian serat yang ketiga dilakukan oleh mesin hopper. Pada mesin ini campuran serat fiber dari mesin super cleaner diaduk kembali dengan bantuan angin dari kompresor untuk memastikan tidak ada lagi gumpalan serat dan ketiga jenis serat fiber tercampur dengan merata.

6. Proses Penguraian dan Penyatuan Serat

Proses ini dilakukan oleh mesin carding, pada mesin ini serat fiber yang telah tercampur merata diuraikan dan dihaluskan oleh roller-roller yang ada pada mesin carding, kemudian serat fiber disatukan membentuk lembaran tipis sebelum akhirnya dialirkan ke mesin holding folding.

7. Proses pembuatan lapisan fiber

Proses ini dilakukan oleh mesin holding folding, pada mesin ini lembaran

dacron dilipat dan disusun hingga mencapai ketebalan tertentu di atas

conveyor.

8. Pemadatan Lapisan Serat Fiber

Lapisan serat fiber yang telah berbentuk segiempat dipadatkan dengan mesin

roll press sekaligus meratakan lipatan-lipatan serat fiber. 9. Penyemprotan Perekat

I. Hal ini dimaksudkan untuk melekatkan lapisan-lapisan serat fiber

membentuk satu lembaran (padding) 10. Proses pemanasan padding

Lembaran serat fiber yang telah terbentuk selanjutnya masuk ke mesin Dry Box untuk proses pemanasan yang terdiri dari tiga bagian: Low conveyor 60

o

C, Middel conveyor 120 oC dan pemanasan terakhir Up conveyor 160 oC.

Pemanasan ini bertujuan untuk memperkuat tekstur dari lembaran fiber

(padding). Pada mesin ini juga dilakukan penyemprotan perekat yang kedua

oleh sprayer II. Dengan adanya ketiga conveyor tersebut lembaran fiber dapat dibalik untuk mendapat perlakuan panas yang sama dari mesin dry box. 11. Pemotongan Padding

Pemotongan padding dilakukan pada mesin winder. Pada proses ini padding

dipotong sesuai dengan permintaan ukuran produk padding.

12. Packing

Padding yang telah tergulung otomatis pada mesin winder dibawa ke mesin

packing dan dikemas dalam plastik. 13.Penimbangan padding

Setelah dikemas padding juga ditimbang dan dicatat beratnya pada kemasan sebelum disimpan ke tempat penyimpanan.

Tabel 2.9. Produk Padding PT. Hilon Sumatera

No Nama dan Spesifikasi Produk Kemasan (20 kg)

1 FA 6 OZ/Y2-96'-40YD Roll (dalam plastik)

2 FA 8 OZ/Y2-90'-30YD Roll (dalam plastik)

3 FA 16 OZ/Y2-210 CM-19YD Roll (dalam plastik)

4 HALUSIN F 8 OZ/Y2-96'-30YD Roll (dalam plastik)

5 HALUSIN F 10 OZ/Y2-96'-25YD Roll (dalam plastik)

6 SUPER HILON S 8 OZ/Y2-96'-30YD Roll (dalam plastik)

7 SUPER HILON S 10 OZ/Y2-96'-25YD Roll (dalam plastik)

8 SUPER HILON A 8 OZ/Y2-96'-30YD Roll (dalam plastik)

9 SUPER HILON A 8 OZ/Y2-96'-30YD SO Roll (dalam plastik)

10 SUPER HILON A 10 OZ/Y2-96'-25YD SO Roll (dalam plastik)

11 NEW A 8 OZ/Y2-96'-30YD Roll (dalam plastik)

12 NEW A 10 OZ/Y2-96'-25YD Roll (dalam plastik)

Sumber: PT. Hilon Sumatera

Mulai

Penimbangan Bahan Baku

Pencampuran Bahan Baku

Mesin Bale Breaker

Pembukaan Serat I

Mesin Super Cleaner

Pembukaan Serat ke II

Mesin Hopper I & II

-Pembukaan serat ke III -Mixing

Mesin Carding

Menghaluskan Serat

Ada Serat yang tidak membentuk lembaran?

Mesin Holding Folding

Melipat Lembaran Serat di atas Konveyor Tidak

Ya

Mesin Drafting Roll Press

Mesin Sprayer

Packing

Penimbangan Padding

Selesai Tidak

Ya Dry Box

Winder

Ada Sisa Potongan?

[image:61.595.170.447.97.730.2]2.6.4. Mesin dan Peralatan Produksi 2.6.4.1. Mesin Produksi

Mesin yang digunakan dalam proses produksi bantal, guling, carded fiber dan padding dapat dilihat pada Tabel 2.11.

2.6.4.2. Peralatan

Peralatan-peralatan yang digunakan dalam proses produksi pada PT. Hilon Sumatera dapat dilihat pada Tabel 2.10.

Tabel 2.10. Spesifikasi Peralatan yang Digunakan di PT. Hilon Sumatera

No Nama

Peralatan Jumlah Fungsi Peralatan

1 Air Packing 1 Pemegang gulungan padding sebelum dikemas kedalam plastik

2 VacumPacking 1 Mengeluarkan udara dari kemasan padding, sehingga kemasan menjadi lebih kecil

3 Packing Press 1 Mengepress bantal dan guling

4 Mesin Jahit 5 Untuk menjahit sarung bantal dan guling setelah diisi

dacron

5 Timbangan 5 Untuk menimbang berat dacron sebelum diisi ke sarung bantal dan guling

6 Alat bantu

pengisi bantal 3 Untuk memudahkan pengisian dacron ke sarung bantal

7 Alat bantu

pengisi guling 3 Untuk memudahkan pengisian dacron ke sarung guling

8 Forklif 1 Untuk mengangkat bahan baku dari gudang ke lantai produksi

9 Mesin potong

kain 2 Untuk memotong HDP sesuai ukuran kasur.

10 Kompressor 2 Penghasil udara bertekanan bagi sistem pneumatik

11 Boiler 1 Untuk menghasilkan uap panas bagi mesin dry box

I-62

Tabel 2.11. Mesin yang Digunakan di PT. Hilon Sumatera

No Nama

Mesin Merk Fungsi Mesin Jumlah

Frekuensi (Hz)

Daya (HP)

Arus

(A) Fase

Putaran (rpm)

Tegangan (Volt)

1 Bale

Breaker TECO

Membuka serat fiber

pertama 1 50/60 5,5 18 3 1450 380

2 Super

Cleaner TECO

Membuka serat fiber

kedua 1 50/60 5,5 18 3 1450 380

3 Hopper HICO Membuka serat fiber

ketiga dan mixing 2 50/60 2,2 8 3 1450 380

4 Carding HICO Mengurai dan

memperhalus serat 2 50/60 7,5 22 3 1450 380

5 Holding

Folding CHENTA

Membentuk

lapisan-lapisan lembaran serat 2 50/60 2,2 8 3 1450 380

6

Drafting Roll Press

CHENTA Membentuk ketebalan

lembaran 1 50/60 2,2 8 3 1450 380

7 Spayer HICO

Menyemprot perekat pada permukaan lembaran

2 50/60 2,2 8 3 1450 380

8 Dry Box HICO

Memanaskan lembaran dan mengeraskan lembaran

1 50/60 15 28 3 1900 380

9 Roll

Heating CHENTA Mengeraskan lembaran 1 50/60 2,2 8 3 1450 380

10 Winder CHENTA Menentukan ukuran

lembaran 1 50/60 5,5 18 3 1450 380

I-63

BAB III

TINJAUAN PUSTAKA

3.1. Pengukuran Waktu (Time Study)

Pengukuran waktu kerja merupakan kegiatan untuk mengamati pekerjaan dan mencatat waktu yang diperlukan untuk menyelesaikan pekerjaan tersebut dengan menggunakan instrumen yang sesuai. Waktu yang diukur adalah waktu penyelesaian yang dibutuhkan dari bahan baku, hingga menjadi produk jadi dalam satuan waktu. Pengukuran waktu kerja ini akan digunakan dalam penentuan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan. Waktu baku merupakan waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja yang terbaik3

Hasil pengukuran waktu kerja digunakan sebagai dasar atau acuan berbagai perencanaan dan pengambilan keputusan dalam perusahaan, antara lain

.

4

1. Penentuan perencanaan dan penjadwalan kerja.

:

2. Penentuan biaya standar dan sebagai bantuan dalam penentuan anggaran. 3. Perkiraan biaya produk sebelum memproduksi.

4. Penentuan keefektifan mesin, jumlah mesin yang dapat dioperasikan oleh seorang operator dan sebagai bantuan dalam menyeimbangkan jalur perakitan.

3

Sutalaksana, Z. I, A. Ruhana, dan J. H. Tjakraatmadja, Teknik Tata Cara Kerja. Bandung: Jurusan Teknik Industri Institut Teknologi Bandung, 2006. Hal. 131.

4

I-64

5. Penentuan waktu standar digunakan sebagai dasar dalam pembayaran insentif gaji pekerja langsung dan pekerja tidak langsung.

6. Waktu standar digunakan sebagai dasar pengendalian biaya tenaga kerja. Untuk pelaksanaannya penelitian waktu dapat dibagi atas tahap-tahap berikut ini :

1. Melaksanakan pengamatan terhadap departemen-departemen dengan memahami semua gerakan bahan, pekerja dan mesin.

2. Tahap komunikasi dengan mengadakan pendekatan pada karyawan dengan baik, sehingga karyawan dapat bekerja tanpa merasa terganggu.

3. Mengamati dan mencatat informasi mengenai operasi dan operator dari objek yang diamati.

4. Menentukan satu siklus kerja dan menguraikannya atas elemen-elemen kerja

5. Tahap pengukuran, pengamatan waktu pengerjaan (selected time) yang dibutuhkan pekerja dan penentuan jumlah pengamatan yang dibutuhkan, penentuan penyesuaian (ratingfactor) serta kelonggaran (allowance). 6. Tahap penyelesaian, penelaahan hasil waktu yang dilakukan.

7. Menentukan jumlah tenaga kerja yang dibutuhkan sesuai dengan perhitungan yang dilakukan berdasarkan waktu standar.

I-65

Waktu baku sudah meliputi kelonggaran waktu yang diberikan dengan memperhatikan situasi dan kondisi pekerjaan yang dilakukan.

Garis besarnya teknik-teknik pengukuran waktu dibagi menjadi dua bagian yaitu5

1. Pengukuran waktu secara langsung :

Pengukuran ini dilaksanakan secara langsung yaitu ditempat dimana pekerjaan yang bersangkutan dijalankan. Misalnya pengukuran kerja dengan jam henti (stopwatch time study) dan sampling kerja (work sampling).

2. Pengukuran secara tidak langsung

Pengukuran ini dilakukan dengan menghitung waktu kerja tanpa si pengamat harus di tempat kerja yang diukur. Pengukuran waktu dilakukan dengan membaca tabel-tabel yang tersedia asalkan mengetahui jalannya pekerjaan. Misalnya aktivitas data waktu baku (standarddata), dan data waktu gerakan (predeterminedtime system).

Pada pengukuran waktu sampling pekerjaan, pengamat tidak harus menetap di tempat kerja, melainkan melakukan pengamatan secara sesaat pada waktu yang telah ditentukan secara random/acak.

Metode pengukuran waktu jam henti dilakukan dengan melakukan pengamatan langsung terhadap pekerjaan secara kontinu. Terdapat 3 metode yang umum digunakan dalam pengukuran waktu dengan jam henti yaitu6

5

Wignjosoebroto. Sritomo. Ergonomi, Studi Gerak dan Waktu. Teknik Analisis untuk Produktivitas Kerja Surabaya: Guna Widya, 2000. hal. 170.

6

Barnes, R.M, Motion and Time Study:Design and Measurement of Work, John Wiley & Sons Inc, New York. 1980.

I-66

1. Metode Berulang (Repetitive Method), yaitu pengukuran waktu secara berulang, stop watch dijalankan dan pada akhir elemen kerja stop watch

dibaca dan dicatat. Untuk mengukur elemen kerja lainnya jarum stop watch

dikembalikan ke titik 0.

2. Metode Kontinu (Continuous Method), yaitu stop watch dijalankan pada permulaan pengamatan hingga elemen kerja terakhir selesai. Pembacaan dan pencatatan terhadap waktu kumulatif dilakukan pada setiap akhir dari masing-masing elemen pekerjaan.

3. Metode Akumulatif (Accumulative Method), yaitu pengukuran waktu yang dilakukan dengan dua atau lebih stop watch yang digabungkan sedemikian rupa, sehingga stop watch akan berkerja secara bergantian. Dua atau tiga stop

watch dalam hal ini akan didekatkan sekaligus pada papan pengamatan dan

dihubungkan dengan suatu tuas. Pengukuran waktu secara akumulatif memungkinkan pembaca data waktu secara langsung untuk masing-masing elemen kerja yang ada.

I-67

3.1.1. Langkah-langkah Sebelum Melakukan Pengukuran Waktu

Ada beberapa aturan pengukuran yang perlu dijalankan untuk mendapatkan hasil yang baik. Aturan-aturan tersebut akan dijelaskan sebagai berikut7

Tujuan utama dari aktivitas pengukuran kerja adalah waktu baku yang harus dicapai oleh seorang pekerja untuk menyelesaikan suatu pekerjaan. Waktu baku yang ditetapkan untuk suatu pekerjaan tidak akan benar apabila metode untuk melaksanakan pekerjaan tersebut berubah, material yang dipergunakan sudah tidak lagi sesuai dengan spesifikasi semula, kecepatan kerja mesin atau proses produksi lainnya berubah pula, atau kondisi-kondisi kerja lainnya sudah berbeda dengan kondisi kerja pada saat waktu baku tersebut ditetapkan. Jadi waktu baku pada dasarnya adalah waktu penyelesaian pekerjaan untuk suatu

:

1. Penetapan tujuan pengukuran

Dalam melakukan pengukuran waktu, hal-hal penting yang harus diketahui dan ditetapkan adalah untuk apa hasil pengukuran digunakan, berapa tingkat ketelitian dan tingkat keyakinan yang diinginkan dari hasil pengukuran tersebut. Misalnya jika waktu standar yang akan diperoleh dimaksudkan untuk dipakai sebagai dasar jumlah tenaga kerja optimal, maka ketelitian dan keyakinan tentang hasil pengukuran harus tinggi karena menyangkut prestasi dan kebutuhan jumlah tenaga kerja, disamping keuntungan bagi perusahaan itu sendiri.

2. Melakukan penelitian pendahuluan

7

I-68

sistem kerja yang dijalankan pada saat pengukuran berlangsung sehingga waktu penyelesaian tersebut juga hanya berlaku untuk sistem kerja tersebut.

Dari hasil pengukuran waktu akan diperoleh waktu yang pantas diberikan kepada pekerja untuk menyelesaikan suatu pekerjaan. Waktu kerja yang pantas merupakan waktu kerja yang diperoleh dari kondisi kerja yang baik. Untuk itu perlu ditetapkan secara tertulis kondisi kerja dan metode kerja yang baik.

3. Memilih operator

Operator yang melakukan pekerjaan harus memenuhi persyaratan tertentu agar pengukuran dapat berjalan baik. Syarat-syarat tersebut adalah berkemampuan normal dan dapat diajak bekerja sama.

Operator yang dipilih adalah pekerja yang pada saat pengukuran dilakukan dapat bekerja secara wajar dan operator mampu bekerja sama dengan pengamat. Operator harus dapat bekerja secara wajar tanpa canggung walaupun dirinya sedang diukur dan pengukur berada di dekatnya.

4. Melatih operator

Walaupun operator yang baik telah terpilih, kadang-kadang masih diperlukan latihan bagi operator tersebut, terutama jika kondisi dan cara kerja yang digunakan tidak sama dengan yang biasa dijalankan operator.

I-69

5. Menguraikan pekerjaan atas elemen pekerjaan

Di sini pekerjaan dipecah menjadi elemen pekerjaan, yang merupakan gerakan bagian dari pekerjaan yang bersangkutan. Elemen-elemen inilah yang akan diukur waktu siklusnya. Waktu siklus adalah waktu penyelesaian satu satuan produksi sejak bahan baku mulai diproses di tempat kerja yang bersangkutan. 6. Menyiapkan alat-alat pengukuran

Setelah lima langkah diatas dijalankan dengan baik, tibalah sekarang pada langkah terakhir sebelum melakukan pengukuran yaitu menyiapkan alat-alat yang diperlukan. Alat-alat tersebut adalah :

a. Jam henti

b. Lembaran-lembaran pengamatan c. Pena atau pensil

d. Papan pengamatan

3.1.2. Pengukuran Waktu Kerja

Pengukuran waktu adalah pekerjaan mengamati pekerja dan mencatat waktu-waktu kerjanya baik setiap elemen ataupun siklus dengan menggunakan alat-alat yang disiapkan di atas. Hal pertama yang dilakukan adalah pengukuran pendahuluan. Tujuan melakukan pengukuran pendahuluan ialah untuk mengetahui berapa kali pengukuran harus dilakukan untuk tingkat-tingkat ketelitian dan keyakinan yang telah ditetapkan pada saat menjalankan langkah penetapan tujuan.

I-70

tahap pertama dilakukan, maka dilakukan uji keseragaman data, menghitung jumlah pengamatan yang diperlukan dan bila pengukuran pendahuluan belum mencukupi jumlahnya, maka akan dilakukan pengukuran pendahuluan tahap kedua. Setelah pengukuran tahap kedua ini selesai, maka akan diikuti lagi dengan ketiga hal seperti di atas bila perlu dilanjutkan dengan pengukuran pengukuran tahap ketiga. Begitu seterusnya sampai jumlah keseluruhan mencukupi untuk tingkat kepercayaan dan ketelitian yang dikehendaki.

1. Tingkat Ketelitian dan Tingkat Keyakinan

Tingkat ketelitian dan tingkat keyakinan adalah pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan untuk melakukan

sampling dalam pengambilan data.

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran dari waktu penyelesaian sebenamya. Hal ini biasanya dinyatakan dengan persen (dari waktu penyelesaian sebenarnya, terhadap yang seharusnya dicari). Sedangkan tingkat keyakinan menunjukkan besarnya keyakinan pengukur akan hasil yang diperoleh telah memenuhi syarat ketelitian yang ditentukan8

8

Sutalaksana, Z. I., A. Ruhana, dan J. H. Tjakraatmadja, Teknik Tata Cara Kerja. Bandung: Jurusan Teknik Industri Institut Teknologi Bandung, 1979.

I-71

Penelitian pengukuran waktu ini menggunakan tingkat ketelitian 5 % dan tingkat kepercayaan 95 % karena dilihat dari segi biaya, resiko, dan safety. Sebab dalam pengukuran waktu tingkat ketelitian seperti ini memang lazim digunakan dan keakuratannya dianggap sudah mewakili data yang ada karena jika kesalahan terjadi tidak menyebabkan kesalahan fatal maupun resiko seperti dalam meneliti obat-obatan yang digunakan untuk kesehatan.

2. Pengujian Keseragaman Data

Selain kecukupan data harus dipenuhi dalam pelaksanaan timestudy maka yang tidak kalah pentingnya adalah bahwa data yang dikumpulkan harus seragam. Uji keseragaman data perlu dilakukan mengingat bahwa ketidakseragaman dengan cara visual atau mengaplikasikan peta kontrol (controlchart) yang disebut dengan Peta Kontrol Shewhart.

Uji keseragaman data secara visual dilakukan secara sederhana, mudah dan cepat. Di sini hanya dilihat data yang dikumpulkan dan seterusnya mengidentifikasi data yang terlalu “ekstrim”9

<