BAB 2

TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Karet

Karet pertama kali dikenal di Eropa, yaitu sejak ditemukannya benua Amerika

oleh Christopher Columbus pada tahun 1476. Orang Eropa yang pertama kali

menemukan ialah Pietro Martyre d’Anghiera. Penemuan tersebut dituliskan dalam

sebuah buku yang berjudul De Orbe Novo (Edisi 1530). Pada tahun 1730-an, para

ilmuwan mulai tertarik untuk menyelidiki bahan (karet) tersebut.

Istilah rubber pada tanaman karet mulai dikenal setelah seorang ahli kimia

dari Inggris (tahun 1770) melaporkan bahwa, karet dapat digunakan untuk

menghapus tulisan dari pensil. Kemudian masyarakat Inggris mengenalnya

dengan istilah Rubber (dari kata to rub, yang berarti menghapus). Pada dasarnya,

nama ilmiah yang diberikan untuk benda yang elastis (termasuk karet) ialah

elastomer, tetapi istilah rubber-lah yang lebih populer di kalangan masyarakat

pada waktu itu.

Pada awal abad ke-19, seorang ilmuwan bernama Charles Macintosh dari

Skotlandia, dan Thomas Hancock mencoba untuk mengolah karet menggunakan

bahan cairan pelarut berupa terpentin (turpentine). Hasilnya karet menjadi kaku di

musin dingin dan lengket di musim panas. Hingga akhirnya Charles Goodyear

dipanaskan maka keret tersebut menjadi elastis dan tidak terpengaruh lagi oleh

cuaca. Sebagian besar ilmuwan sepakat untuk menetapkan Charles Goodyear

sebagai penemu proses vulkanisasi. Penemuan besar proses vulkanisasi ini

akhirnya disebut sebagai awal dari perkembangan industri karet.

Menidaklanjuti apa yang disampaikan Charles Marie de la Condamine dan

Francois Fresneau dari Perancis bahwa ada beberapa jenis tanaman yang dapat

menghasilkan lateks atau karet, kemudian Sir Clement R. Markham bersama Sir

Joseph Dalton Hooker berusaha membudidayakan beberapa jenis pohon karet

tesebut. Hevea brasiliensis merupakan jenis pohon karet yang memiliki prospek

bagus untuk dikembangkan dibanding jenis karet yang lainnya(Alaerts, 1987).

Pada saat Perang Dunia II berlangsung, ketersediaan karet alam

mengalami penurunan yang cukup drastis. Kemudian pemerintah Amerika

mendorong penelitian dan produksi untuk menghasilkan karet sintetik guna

memenuhi kebutuhan yang mendesak. Usaha besar ini lambat laun mengakibatkan

permintaan terhadap karet sintetis meningkat pesat sehingga mengurangi

permintaan karet alam. Dalam jangka waktu 3 tahun sesudah berakhirnya Perang

Dunia II, sepertiga karet yang dikonsumsi oleh dunia adalah karet sintetik. Pada

tahun 1983, hampir 4 juta ton karet alam dikonsumsi oleh dunia, sebaliknya, karet

sintetik yang digunakan sudah melebihi 8 juta ton dan terus bertambah hingga

sekarang. Hasil studi dari Task Force Rubber Eco Project (REP) yang dibentuk

oleh International Rubber Study Group (IRSG) pada tahun 2004 menyatakan

bahwa permintaan karet alam dan sintetik dunia pada tahun 2035 diperkirakan

Di Indonesia sendiri, tanaman karet pertama kali diperkenalkan oleh

Hofland pada tahun 1864. Awalnya, karet ditanam di Kebun Raya Bogor sebagai

tanaman koleksi. Selanjutnya karet dikembangkan menjadi tanaman perkebunan

dan tersebar di beberapa daerah. Sejarah karet di Indonesia mencapai puncaknya

pada periode sebelum Perang Dunia II hingga tahun 1956. Pada masa itu

Indonesia menjadi negara penghasil karet alam terbesar di dunia. Namun sejak

tahun 1957 kedudukan Indonesia sebagai produsen karet nomor satu digeser oleh

Malaysia. Salah satu penyebabnya adalah rendahnya mutu produksi karet alam di

Indonesia. Rendahnya mutu membuat harga jual di pasaran luar negeri menjadi

rendah.

Meskipun demikian komoditas karet masih berpengaruh besar terhadap

perekonomian negara. Karet mampu memberikan kontribusi di dalam upaya

peningkatan devisa negara. Pendapatan devisa dari komoditi ini pada tahun 2004

mencapai US$ 2.25 milyar, yang merupakan 5% dari pendapatan devisa

non-migas. Ekspor Karet Indonesia selama 20 tahun terakhir terus menunjukkan

adanya peningkatan dari 1 juta ton pada tahun 1985 menjadi 1,3 juta ton pada

tahun 1995, dan 1,9 juta ton pada tahun 2004. Sedangkan pada tahun 2020

diperkirakan produksi mencapai 3,5 juta ton, dan tahun 2035 mencapai 5,1 juta

ton (Kartowiryo, 1970).

Karet alam digunakan pada berbagai aplikasi industry di dunia. Aplikasi

terbesar yaitu dalam pembuatan ban, foaming, furniture, tempat tidur dan tempat

2.2. Lateks

Lateks segar dari kebun yang baru dideres berupa cairan putih dengan komposisi

utama hidro karbon, protein, lemak, karbohidrat, garam-garam organic dan air.

Pohon karet (Heavea Brasliensis) berasal dari lembah Amazone yang

diperkenalkan di Indonesia pada tahun 1876. Latek yang didapat dengan

menyadap bagian antara cambium dengan kulit pohon, karet, adalah suatu cairan

yang berwarna putih atau putih kekuning-kuningan. Latek terdiri atas partikel

karet dan bukan karet yang terdispersi dalam air, dan yang lainnya terdispersi

pada permukaan partikel karet. Selain bahan tersebut, latek berisi beberapa enzim

seperti peroksidase dan tirosinase.

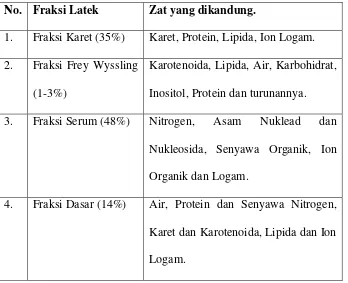

Tabel 2.1. Komposisi Latek Kebun. No. Fraksi Latek Zat yang dikandung.

1. Fraksi Karet (35%) Karet, Protein, Lipida, Ion Logam.

2. Fraksi Frey Wyssling

(1-3%)

Karotenoida, Lipida, Air, Karbohidrat,

Inositol, Protein dan turunannya.

3. Fraksi Serum (48%) Nitrogen, Asam Nuklead dan

Nukleosida, Senyawa Organik, Ion

Organik dan Logam.

4. Fraksi Dasar (14%) Air, Protein dan Senyawa Nitrogen,

Karet dan Karotenoida, Lipida dan Ion

Partikel Karet dapat terdispersi dengan baik pada larutan, disebabkan

adanya gerakan Zig-zag (Gerak Brown) dari partikel. Besarnya gerakan Brown

dapat mengatasi gaya gravitasi dari partikel karet sehingga tidak terjadi Creaming

maupun pengendapan. Di dalam Latek, isoprene ini diselaputi oleh lapisan protein

sehingga partikel karet bermuatan listrik. Protein merupakan rangkaian gabungan

dari asam – asam amino yang bersifat dipolar (dalam keadaan netral mempunyai

dua muatan listrik) dan amphoter (dapat bereaksi dengan asam dan basa).

Kandungan karbohidrat pada lateks seperti galaktose, sucrose, glucose dan

fructose akan dengan cepat demetabolisme oleh bakteri yang selanjutnya akan

menurunkan pH dan mengumpulkan bakteri yang aktif pada permukaan lateks.

Untuk mencegah pembentukan VFA oleh bakteri dapat dilakukan

pembubuhan bahan kimia seperti Boric Acid, Amonium Hydro yang biasa disebut

persfektif.Lateks segar mempunyai pH 6,9 (bermuatan negatif). Ion bermuatan

negative diserap oleh permukaan partikel karet membentuk lapisan yang disebut

lapisan stern. Lapisan yang sama – sama bermuatan negative tersebut

menyebabkan terjadinya tolak – menolak antara partikel, sehingga latek tidak

menggumpal. Jadi, selama latek bermuatan negatif, latek akan bersifat stabil.

2.2.1. Faktor – faktor penyebab pra koagulasi pada latek :

1. Penambahan Asam.

Penambahan asam organic maupun anorganik mengakibatkan turunnya pH

2. Mikroorganisme.

Latek segar merupakan media yang baik bagi pertumbuhan

mikroorganisme karena mengandung cairan Tiotic Liquid. Setelah latek

kontak dengan udara terbuka, latek tersebut akan dicemari oleh bakteri dan

populasinya akan naik secara drastic. Mikroba ini menghasilkan asam –

asam yang menurunkan pH mencapai titik isoelektris sehingga latek

membeku serta menimbulkan bau karena terbentuknya asam – asam yang

menguap (Volatile Fatty Acid). Amonia dapat membunuh dan menahan

perkembangan mikroba, namun sifat bakteriside dan bakteriostatiknya

masih terbatas, terutama bergantung kepada dosis yang diberikan dan

kecepatan pemberiannya. Suhu udara yang tinggi akan lebih mengaktifkan

kegiatan bakteri, sehingga dalam penyadapan ataupun pengangkutan

diusahaan pada suhu rendah atau pagi – pagi.

3. Iklim.

Air hujan akan membawa zat penyamak, kotoran dan garam yang larut dari

kulit batang. Zat – zat ini mengkatalisir terjadinya prakoagulasi.

Penyadapan yang dilakukan disiang hari (pada suhu yang tinggi) akan

mendorong terjadinya penyerapan air latek sehingga terjadi penggumpalan.

4. Pengangkutan.

Pengangkutan yang terlambat ataupun dalam keadaan suhu yang tinggi

akan mengganggu kestabilan latek. Jalan yang kurang baik akan

menimbulkan goncangan pada latek sehingga menyebabkan pecahnya

5. Kotoran dari luar.

Latek akan mengalami prakoagulasi bila dicampur dengan air kotor,

terutama air yang mengandung logam atau elektrolit.

Untuk mencegah/mengurangi prakoagulasi dilapangan dilakukan dengan cara:

a. Cara penyadapan dilakukan menurut aturan dan pada keadaan suhu rendah

(pagi - pagi). Latek segera diangkut kepabrik tanpa banyak goncangan.

b. Alat – alat penyadapan dan pengangkutan bersih dan tahan karat.

c. Pemberian anti koagulan (bahan pengawet) pada latek.

Bahan kimia yang biasa digunakan untuk mencegah prakoagulasi adalah

ammonia. Karena bersifat :

1. Desinfektan sehingga dapat membunuh bakteri.

2. Bersifat basa sehingga dapat mempertahankan/menaikkan pH latek

kebun.

3. Mengurangi konsentrasi logam.

2.3. Bahan Baku Crumb Rubber

2.3.1 Slab

Slab adalah bahan baku karet yang terbuat dari lateks yang telah digumpalkan

dengan adanya bantuan bahan kimia seperti asam formit, asam cuka, urea.

Bahan baku slab dapat diolah menjadi:

a. SIR 5

b. SIR 10

c. SIR 20

Slab yang baik harus memenuhi ketentuan dan kriteria sebagai berikut:

1)Kadar kotoran maks. 0,030%

2)Kadar abu maks. 0,50%

3)Tidak terkontaminasi dengan tanah, lumpur, tatal, daun, bahan kimia lain

selain asam formit, kawat, goni, plastik, dll

4)Selama disimpan tidak boleh terendam dengan air atau terkena matahari

secara langsung.

2.3.2 Cup Lump

Cup lump (getah mangkok) yaitu bekuan lateks dalam mangkok sadap yang

tidak adanya bantuan bahan kimia lainnya. Sedangkan kompo adalah

kumpulan dari beberapa cup lump. Adapun spesifikasi dari BSRE Lump, sebagai berikut :

a. Tidak terkontaminasi dengan lumpur, batu dan kayu

b. Tidak mengandung bahan kimia seperti TSP yang biasanya terkandung

pada pupuk karet.

d. Dry rubber content sebesar 75%-80%

2.4. Proses Pengolahan Karet Crumb Rubber

1. Bak Pencampur.

Komposisi pencampuran di bak pencampuran sangat menentukan mutu hasil

akhir produksi. Pemakaian bahan baku menggunakan sistem FIFO (First In

First Out). Pencampuran bahan baku memiliki Cup Lump dengan Slab = 3 : 1.

2. Pre Breaker.

Alat pemecah/pemotong bahan baku (Cup Lump, Slab) menjadi potongan

yang lebih kecil dengan ukuran ± 30 mm, yang perlu diperhatikan yaitu :

Ketepatan perbandingan campuran, kondisi housing, kondisi screw, working

plate, dan baking plate.

3. Turbo Mill / Hammer Mill.

Turbo mill / Hammer mill merupakan pencacah bahan baku yang berasal dari

pre breaker agar menjadi potongan yang lebih kecil dengan ukuran ± 15 mm

sekaligus menghomogenkan karet remahan. Yang perlu diperhatikan yaitu :

Kondisi pisau pemotong, dan pedal, kontinyu pengumpanan.

4. Bak Blending.

Bak Blending merupakan tempat pencampuran bahan baku agar homogen

sekaligus sebagai tempat pengendapan kotoran.

5. Macerator.

Macerator merupakan Mesin/Alat untuk menyatukan cacahan karet remah

6. Crepper.

Tujuan penggilingan dengan Crepper adalah untuk membuat lembaran karet

menjadi lebih homogen, memperbaiki susunan pada karet, mematangkan

lembaran sekaligus untuk membersihkan kotoran – kotoran pada butiran karet.

Hasil gilingan berupa blangket/gulungan dengan lebar lembaran 50 cm dan

tebal 5 mm.

7. Maturasi.

Maturasi merupakan tempat untuk mengeringkan Blangket/Gulungan Karet

remahan agar dihasilkan mutu SIR-10 yang konsisten. Umur maturasi selama

7 s/d 9 hari, dimaksukan agar menaikkan nilai PRI.

8. Schredder.

Pada proses ini Blangket (Gulungan lembaran karet remahan) hasil dari

penggilingan dicacah menjadi remahan karet dengan besaran yang homogen

yaitu sekitar 3 mm. Hasil remahan pada bak air akan dipompakan menuju

static separator dengan menggunakan Hidrocyclone Pump.

9. Static Separator.

Berfungsi untuk memisahkan antara air dengan butiran karet. Hasil pemisahan

yang berupa karet lemah yang akan ditampung pada box yang diletakkan

diatas trolly (Kapasitas 120 kkk/box) sebagai alat transfer ke drayer.

10. Drayer.

Prinsip kerja Drayer adalah udara panas dari Thermal Oil Heater dihisap oleh

blower lalu dihembuskan melalui saluran pengering yang berisi 14 box. Pada

kamar 1 kemudian bergeser ke kamar 2 dan selanjutnya hingga ke kamar 15,

dengan pengaturan sebagai berikut :

Kamar 1, 2, 3, 4, 5, 6

- Udara panas mengalir dari daerah atas permukaan karet menuju ke daerah

bawah.

- Udara bekas pemanasan dibuang melalui Zxhaust Fan.

Kamar 7, 8, 9, 10

Udara panas mengalir dari daerah atas permukaan karet menuju ke bawah,

selanjutnya udara panas disirkulasikan.

Kamar 11, 12, 13, 14

Udara panas dialirkan dari daerah bawah menuju ke daerah atas dan

selanjutnya udara ini disirkulasikan.

Drayer yang digunakan mempunyai 2 jalur pengering yaitu Single dan

Twin Drayer, dengan syarat :

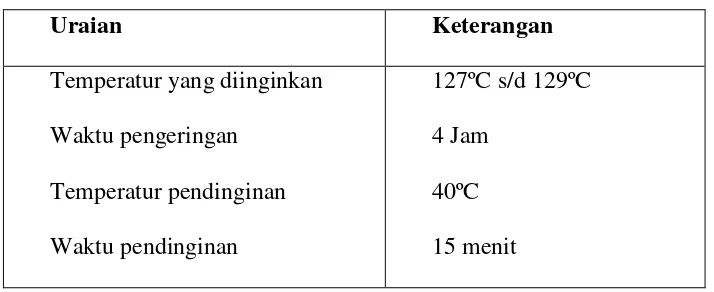

Tabel 2.2. Jalur pengering

Uraian Keterangan

Temperatur yang diinginkan

Waktu pengeringan

Temperatur pendinginan

Waktu pendinginan

127ºC s/d 129ºC

4 Jam

40ºC

15 menit

Hasil pengeringan berupa remahan karet yang telah kering dengan

sempurna dan siap untuk disortir. Kapasitas Twin drayer sebesar 800

11. Pendinginan.

Trolley yang keluar dari drayer didinginkan dulu dengan cooling fan hingga

temperature ± 40ºC selama 30 – 40 menit untuk selanjutnya karet di press.

Bila suhu butiran karet > 40ºC sudah di press, akan mengakibatkan :

- Temperature bale (ball) yang telah di press akan bertahan selama 3 bulan,

akibatnya terjadi penguapan/pengembunan dalam plastic pembungkus yang

mengakibatkan karet mentah kembali dan menjadi media pertumbuhan

jamur.

- Plastic pembungkus bale akan meleleh dan sesame bale akan lengket.

- PRI akan menurun karena panas.

12. Thermal Oil Heather (TOH).

Thermal Oil Heather (TOH) adalah Instalasi penghasil panas yang berbahan

bakar Cangkang Kelapa Sawit yang berfungsi menghasilkan gas panas yang

ditransfer melalui media Oli. Cangkang Kelapa Sawit yang dibakar dalam

ruang bakar (Furnance) menghasilkan gas panas yang akan menaikkan

temperature oli pemanas. Oli pemanas adalah oli yang memiliki sifat transfer

panas yang tinggi melewati pipa yang berbentuk lilitan (Coil) dan dialirkan

dengan Pompa Sirkulasi.

Proses yang terjadi pada TOH ini adalah seperti menggoreng Kacang tanpa

minyak, yaitu sampahnya akan jatuh ke bawah dan intinya akan bersih diatas.

Dengan mempergunakan Pasir sebagai perantara Pembakarannya. Dimana

Pasir pun ikut dibakar bersama Cangkang di dalam ruang pembakaran.

Thermal Oil Heather (TOH) ini lebih hemat energy dibandingkan dengan

juga ramah lingkungan, yaitu dapat mengurangi Pencemaran lingkungan

(Polusi Udara) yang disebabkan oleh pembakaran bahan bakar cangkang,

karena Asap hasil Pembakaran bahan bakar Cangkang disaring sebelum

melewati cerobong asap dan keluar ke lingkungan sebagai udara murni yang

tidak menyebabkan bau atau asap dan tidak berbahaya bagi kesehatan manusia

bila terhirup. Instalasi Pabrik Thermal Oil Heather (TOH) pada Kebun

Gunung Para ini dirancang oleh Perancang Hitachi dari Jepang.

13. Balling Press.

Karet remahan hasil dari proses pengeringan kemudian disortasi dari kotoran

dan white spot, ditimbang 35 kg diproses dengan alat pengempa rotary

hydrolic press sehingga menjadi bentuk bandela dengan ukuran 72 x 36 x 18

cm.

14 . Hasil Akhir

Setelah selesai dari proses pengolahan bahan baku maka hasil akhir yang

didapat perlu dilakukan suatu analisa seleksi atau sortasi sesuai standarisasi

pengujian mutu.

Pengujian Mutu Crumb Rubber.

Hasil remahan karet yang keluar dari alat pengeringan (Drayer) yang

kemudian ditimbang dan dipress lalu dilakukan seleksi ataupun sortiran

agar sesuai dengan standart mutu yang telah ditetapkan, antara lain : Bebas

dari kotoran, dan White Spot dengan membelah press ball. Untuk bale yang

15. Pengepakan dan Penyimpanan

Untuk menjaga mutu hasil olah sebelum pengiriman maka dilakukan

pengepakan dan penyimpanan di gudang pabrik.

- Pengepakan Crumb Rubber

Kegiatan pengepakan dilakukan sesuai dengan order yang diterima.

Bandela dikemas dengan plastik ukuran panjang x lebar = 100 x 56 cm

dengan tebal 0,003 mm. kemudian bandela di packing dengan plastik

transparan dengan ukuran tebal 0,3 mm yang dikerutkan dengan gas elpiji.

- Penyimpanan Crumb Rubber.

Palet yang sudah selesai dikemas (sebelum diikat) agar disusun rapi dan

teratur sesuai mutu dan NPS nya didalam gudang penyimpanan pabrik

sebagai berikur :

□ Untuk Pallet HP maksimal 3 tingkat.

□ Untuk Pallet SW hanya 1 tingkat.

Pada saat pengiriman untuk tujuan ekspor setiap pallet kelipatan 10 agar

diperiksa secara visual terhadap kondisi pallet, kekeringan dan lain-lain

serta seluruh pallet diikat dengan peletizer sesuai permintaan.

2.5. Plasticity Retention Index (PRI)

Plasticity Retention Index (PRI) adalah nilai dari sifat plastisitas (kekenyalan)

karet yang mentah yang masih tersimpan bila karet dipanaskan selama 30 menit

Nilai Plasticity Retention Index (PRI) adalah presentase plastisitas karet

setelah dipanaskan dibandingkan plastisitas sebelum dipanaskan yang ditentukan

dengan alat Plastisimeter Wallace, dengan perasamaan:

Dimana: Pa=Plastisitas karet sesudah dipanaskan selama 30 menit (setelah

pengusangan)

Po=Plastisitas karet sebelum dipanaskan (sebelum pengusangan)

(Kartowardoyo, 1980)

Tujuan Pengujian PRI dilakukan untuk mengukur degedrasi atau penurunan

ketahanan karet mentah terhadap oksidasi pada suhu tinggi, nilai PRI ynag tinggi

(lebih dari 80%) menunjukkan bahwa nilai ketahanan karet terhadap oksidasi

adalah besar. Oksidasi karet oleh udara (O2) terjadi pada ikatan rangkap molekul

karet, yang akan berakhir dengan pemutusan ikatan rangkap karbon-karbon

sehingga panjang rantai molekul semakin pendek.

Terputusnya rantai polimer pada karet mengakibatkan sifat karet menjadi

rendah. Bila nilai PRI diketahui, dapat diperkirakan mudah atau tidaknya karet

mudah menjadi lunak atau lengket jika lama disimpan atau dipanaskan. Hal ini

berhubungan dengan vulkanisasi karet pada pembuatan barang jadi, agar

diperoleh sifat bahan jadi karet.

Tinggi rendahnya nilai PRI dipengaruhi oleh jenis bahan baku yang

digunakan dan proses pengolahan crumb rubber. Terdapatnya nilai PRI yang

a.Sinar matahari

Sinar matahari mengandung sinar ultraviolet yang menggiatkan terjadinya

oksidasi pada karet apabila bahan baku lateks dan koagulum terkena

langsung oleh sinar matahari, hal ini ditandai dengan mengeringnya kulit

permukaan lateks dan koagulum.

b.Pengenceran lateks dan koagulum

Pengenceran lateks dengan penambahan air yang terlalu banyak dan

perendaman dengan air yang terlalu lama yang tujuannya untuk mencuci

kotoran-kotoran yang melekat pada koagulum. Hal ini akan menurunkan

konsentrasi zat-zat nonkaret didalam lateks seperti terlarutnya asam-asam

amino yang berfungsi sebagai anti oksidasi dan dapat juga berfungsi sebagai

bahan pemacu cepat pada pembuatan barang jadi karet yang selanjutnya

menurunkan PRI pada karet.

c. Zat-zat pro-oksidasi

Kandungan ion-ion logam seperti Cu, Mg, Mn, dan Ca berkolerasi dengan

kadar abu didalam analisa karet. Kadar abu diharapkan rendah karena sifat

logam tembaga (Cu) dan mangan (Mn) adalah zat pro-oksidasi yang d

alam bentuk ion merupakan katalis reaksi oksidasi pada karet sehingga dalam

jumlah yang melewati batas kosentrasinya akan merusak mutu karet,

sehingga oksidasi dipercepat dan mengakibatkan nilai PRI karet menjadi

d. Pengering Karet

Penguraian molekul karet oleh reaksi oksidasi dapat pula terjadi bila karet

dikeringkan terlalu lama dan temperature pengeringan yang dipakai adalah

1270C, dengan waktu pengeringan 2-4 jam tergantung pada jenis alat

pengering. Nilai PRI akan turun bila terjadi ikatan silang (Storage Hardening)

didalam lateks kebun dan diantara butiran-butiran hasil pengeringan. Ikatan

silang terjadi pada pembentukan gel secara perlahan sehingga butiran karet

menjadi melendir dan lengket. Hal ini akan menyebabkan plastisitas Po,

maka akan berubah nilai PRI karet sehingga menjadi turun.

2.6. Po Rendah

Plastisitas awal (Po) menggambarkan kekuatan karet. Kegagalan pemenuhan

syarat Po dapat disebabkan oleh beberapa faktor. Bahan baku yang telah

mengalami degradaasi akibat perlakuan yang tidak tepat seperti perendaman

didalam air, penggunaan formalin sebagai pengawet lateks kebun dan umur bahan

olah yang terlalu lama dapat menyebabkan nilai Po.

Nilai Po yang rendah juga bias disebabkan oleh adanya pengeringan suhu

yang terlalu tinggi (<1300C) dalam waktu yang lama dan pengeringan ulang karet

yang kurang matang.. Pemeraman juga dapat menyebabkan karet menjadi keras

dengan disertai peningkatan nilai viskositas atau Po, serta penurunan PRI.

Nilai Po crumb rubber juga dipengaruhi oleh karakter bahan baku yaitu lateks

kebun. Jenis bahan penggumpal berpengaruh baik terhadap nilai Po maupun

berbeda memiliki nilai Po atau viskositas yang mungkin berbeda sebagaimana

ditunjukkan oleh hasil penelitian pada tabel :

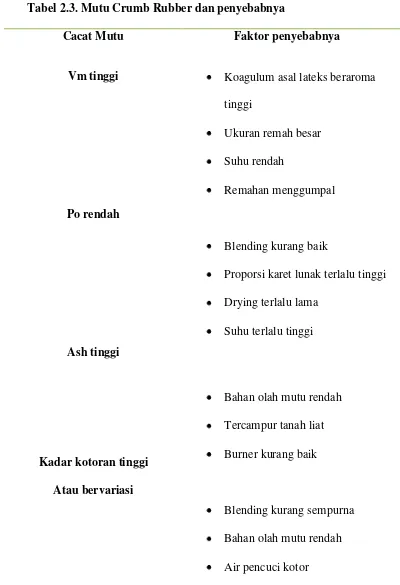

Tabel 2.3. Mutu Crumb Rubber dan penyebabnya

Cacat Mutu Faktor penyebabnya

Vm tinggi

Po rendah

Ash tinggi

Kadar kotoran tinggi Atau bervariasi

Koagulum asal lateks beraroma

tinggi

Ukuran remah besar

Suhu rendah

Remahan menggumpal

Blending kurang baik

Proporsi karet lunak terlalu tinggi

Drying terlalu lama

Suhu terlalu tinggi

Bahan olah mutu rendah

Tercampur tanah liat

Burner kurang baik

Blending kurang sempurna

Bahan olah mutu rendah

PRI rendah

Jumlah pass di creapper kurang

banyak

Pre-cleaning tidak efektif

Maturasi terlalu lama

Karet teroksidasi atau terlalu lama

terkena cahaya

Suhu drying tinggi, lambat

http://repository.usu.ac.id/bitstream/123456789/13962/1/09E00092.pdf

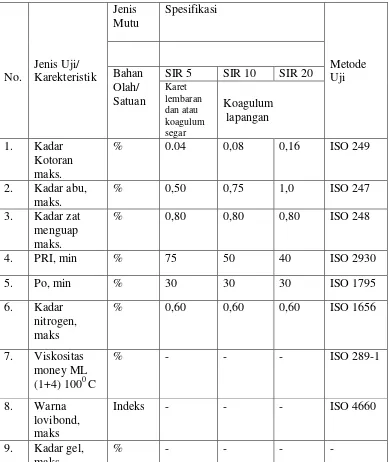

2.7. Pengolahan Karet Bongkah SIR

Pengolah SIR 5, SIR 10, dan SIR 20 hampir sama, yaitu harus melalui tahp

pembersihan, penyeragaman, pembutiran, pengeringan dan pengemasan.

Namun karena ketiga jenis SIR ini dipengaruhi oleh asal bahan olah maka

dalam setiap tahap proses diperlukan beberapan tindakan tambahan.

1. Untuk SIR 5, koagulum yang digunakan tidak boleh berumur >3 hari.

Umur bahan olah sangat mempengaruhi penurunan Po dan PRI. Bahan

olah yang diterima terlebih dahulu disortir berdasarkan asal dan jenis

bahan olah, KKK, umur, dan kebersihannya.

2. Untuk SIR 10, sangat tergantung pada kebersihan dan keseragaman bahan

maka pengolahan tidak melalui predrying. Perlakuan pra-pengeringan ini

antara lain berupa proses maturasi, penggantungan, dan pembeberan.

3. Maturasi hanya dilakukan oleh pabrik-pabrik yang berada pada proyek

PIR yang bahan olahnya berasal dari kebun plasma. Sementara itu,

penggatungan dan pembeberan dilakukan oleh pabrik-pabrik yang

mengolah bahan baku dari kebun sendiri bersama-sama dengan hasil dari

kebun lain yang bahan olahnya tidak seragam dan umur bahan olah

bervariasi.

4. Untuk SIR 20, umumnya dilakukan oleh pabrik-pabrik swasta,

dimana bahan olahnya berasal dari karet rakyat yang sangat bervariasi

jenis dan mutunya. Variasi ini menyebabkan kegiatan sortasi harus

dilakukan lebih ketat. Secara umum, tahapan pengolahan SIR 20 sama

seperti SIR 10 yang mengikuti jalur proses lewat predrying dengan

penggantungan, tetapi tidak melalui penggilingan kedua. Jadi, proses