ABTARKSI

Kemajuan teknologi khususnya dalam bidang teknik juga perlu diiringi dengan berkembangnya metalurgi untuk nengimbangi permintaan kriteria-kriteria bahan yang sesuai. Hal ini sangat mungkin untuk mengembangkan metode-metode dalam rangka memenuhi criteria bahan yang diinginkan. Baja SCM 4 merupakan bahan yang juga dapat digunakan sebagai alat potong, sehingga dituntut untuk mempunyai kekerasan yang diinginkan.

Untuk mendapatkan baja dengan karakteristik seperti diatas maka perlu diadakan proses heat treatment yang tepat, sehingga akan mendapatkan hasil maksimal. Dalam usaha mendapatkan kekerasan yang tinggi biasanya dilakukan dengan proses pendinginan cepat tanpa menghiraukan akibat dari proses tersebut, sehingga hasilnya akan mengalami keretakan. Untuk itu perlu metode pendinginan Double Quenching untuk mengatasi hal tersebut.

Dengan metode pendinginan double quenching; 1,2,3, detik pada media I (air) dilanjutkan media (II) oli SAE 10 kekerasannya 8,87 HRc, 14,8 HRc, 19 HRc; 1,2,3, detik pada media (I) dilanjutkan pada media (II) oli SAE 30 kekerasannya8,07 HRc, 13,4 HRc, 16,53 HRc; 1,2,3, detik pada media (I) dilanjutkan pada media (II) oli SAE 50 kekerasannya 6,47 HRc, 10,8 HRc, 13,73 HRc, dengan hasil tidak retak. Dengan bertambah lamanya pada media (I) AIR dan semakin kecil nilai viskositasnya oli pada media II nilai kekersannya akan semakin tinggi. Untuk

KATA PENGANTAR

Bismillahirrohmaanirrohiim

Dengan mengucap puji syukur kehadirat Allah SWT, atas berkat dan

ridho-Nya yang diberikan kepada penulis sehingga akhirnya penelitian yang

berjudul “ PENGARUH DOUBLE QUENCHING DENGAN VARIASI WAKTU

PENDINGINAN PADA PROSES HARDENING TERHADAP KEKERASAN

BAJA SCM 4”dapat diselesaikan.Sebagai wujud terima kasih penulis sampaikan

kepada semua pihak yang telah membantu penyelesaian dan penyusunan

penelitian ini.

Penulis menyadari bahwa Penelitian ini baru membahas sebagian kecil

saja dari proses double quenching ,masih banyak hal lain yang perlu dianalisa dan

dikembangkan .Harapan penulis ada generasi selanjutnya yang dapat

mengembangkan tema ini lebih luas lagi dan semoga Penelitian ini dapat

bermanfaat bagi kita semua .

Wassalamu’alaikum Wr Wb.

Sidoarjo, 2008

BIODATA PENELITI

1. DATA PRIBADI

a. Nama Lengkap : Mulyadi, ST b. Jenis Kelamin : Laki-Laki

c. Alamat : Ds. Tandonsentul RT01/RW01 Kec. Lumbang Kab. Probolinggo

d. Status : Kawin

e. Pekerjaan : Dosen Universitas Muhammadiyah Sidoarjo

Pegawai Swasta

2. PENDIDIKAN

a. SD : SDN Tandonsentul Tahun 1984-1990 b. SMP : SMPN Lumbang Tahun 1990-1993 c. STM : STMN Mayangan Tahun 1993-1996 d. KLK : KLK Pandaan Tahun 1996-1997

e. S I : Universitas Muhammadiyah Sidoarjo (Jurusan Teknik Mesin) Tahun 2001-2004

f. AKTA IV : Universitas Muhammadiyah Sidoarjo Tahun 2004-2005

3. PEKERJAAN

a. Tahun 1997-Sekarang : PT Berlina Tbk Pandaan-Pasuruan b. Tahun 2006-Sekarang : Dosen Universitas Muhammadiyah

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN ... ii

ABSTRAKSI ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah ... 1

1.2 Rumusan Masalah ... 2

1.3 Batasan Masalah ... 3

1.4 Tujuan Penelitian ... 4

1.5 Metode Penelitian ... 4

1.6 Hipotesa ... 5

1.7 Tempat Penelitian ... 5

1.8 Sistematika Penulisan ... 6

BAB II TINJAUAN PUSTAKA A. Baja ... 7

a. Baja Karbon ... 8

b. Baja Paduan ... 9

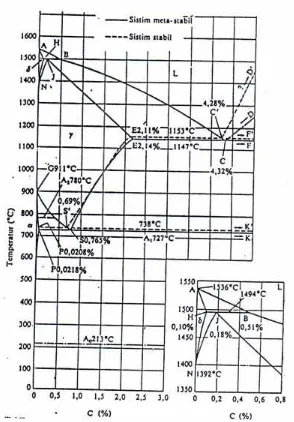

B. Diagram Fe-Fe3C ... 11

a. Fase-Fase ... 12

b. Pengaruh Unsur Paduan ... 14

C. Heat Treatment... 15

D. Diagram TTT (Time Temperature Transformation) ... 19

E. Kecepatan Pendinginan ... 20

F. Kekerasan ... 22

a. Faktor-Faktor yang Mempengaruhi Kekerasan ... 22

b. Pengjian Mekanik Kekerasan ... 24

BAB III METODOLOGI PENELITIAN A. Prosedure Penelitian ... 28

B. Alat Dan Bahan Penelitian ... 29

C. Prosedure Pelaksanaan Pengujian ... 30

D. Diagram Alur Penelitian ... 37

BAB IV DATA DAN ANALISA DATA A. Teknik Pengambilan Data ... 38

a. Rancangan Pengambilan Data ... 38

b. Rancangan Pengambilan Rata-Rata Data... 42

B. Data ... 43

a. Data Hasil Penelitian ... 43

b. Rata- Rata Data ... 46

C. Teknik Analisa Data ... 49

a. Analisa Varian Dua Arah ... 49

b. Analisa Regresi ... 56

BAB V KESIMPULAN DAN SARAN A. Kesimpulan ... 61

BAB I

PENDAHULUAN

1.1. Latar Belakang

Metalurgi adalah ilmu dan teknologi logam yang meliputi

pengembangan dan penerapan pengetahuan mengenai komposisi, struktur, dan

pemrosesan logam sesuai dengan sifat dan pemakaiannya.

Pada era teknologi yang maju sekarang ini peran metalurgi sangat

berarti, khususnya dalam hal pemilihan bahan dan sifat-sifat bahan. Material

logam merupakan bahan yang sering digunakan dalam dunia keteknikan dan

pada setiap material logam yang dipakai mempunyai karakteristik yang

berbeda-beda. Sebagian besar logam yang digunakan dalam dunia keteknikan

adalah besi,karena besi merupakan bahan yang dapat memenuhi

karakter-karakter yang diinginkan.

Besi karbon dengan kadar karbon rendah yang sering disebut dengan

baja merupakan alternatif bahan yang sering digunakan,khususnya bahan

untuk kontruksi dan komponen-komponen mesin.

Dalam pemilihan baja untuk suatu kontruksi atau suatu komponen

mesin biasanya harus memperhatikan sifat-sifat dari baja tersebut.

Karena sifat-sifat dari baja tersebut sangat berperan dalam menentukan

suatu bahan kontruksi maupun bahan komponen-komponen suatu

mesin,sehingga baja yang dipilih untuk suatu bahan kontruksi maupun untuk

suatu bahan komponen mesin akan berfungsi secara maksimal dan mempunyai

Untuk mendapatkan sifat-sifat bahan yang sesuai dengan pemakaian

,maka para ahli metallurgy berusaha dengan berbagai cara untuk memperbaiki

atau memodifikasi sifat-sifat material yang diharapkan dalam pemakaiannya.

Berawal dari usaha memperbaiki atau memodifikasi sifat-sifat material inilah

penulis mendapatkan suatu metode yang menurut penulis belum banyak

terungkap dalam penelitian-penelitian yang dilakukan oleh ahli metallurgy.

Tetapi pada dasarnya proses yang digunakan adalah proses yang

digunakan oleh para ahli metallurgy dalam pemodifikasian sifat-sifat material

yaitu proses perlakuan panas heat treatment ), hanya saja ada suatu tahap

yang berbeda yaitu pada tahap pendinginan (quenching ). Dalam hai ini

penulis menggunakan proses perlakuan panas hardening dengan pendinginan

pencelupan ganda (double quenching ). Metode double quenching ini pernah

penulis jumpai digunakan sebagai alternatif untuk menginginkan kwalitas dari

suatu alat potong.

Oleh karena itu penulis mencoba meneliti pengaruh double quenching

terhadap kekerasan suatu baja dalam proseshardening.

1.2. Rumusan masalah

Baja SCM 4 adalah baja paduan Cromium-Molybdenum steels dengan

unsure paduan utama Mo (Molybdenum) dan unsur paduan Cr (Cromium)

yang penggunaanya sebagai kontruksi mesin, roda gigi, spindelis, alat potong

dan lain-lain. Baja ini mempunyai kandungan unsur-unsur (C) 40 %, (Mo)

0,1-0,2 %, (Cr) 1,1 %. Proses hardening pada baja ini menggunakan suhu

tinggi biasanya baja ini akan retak setelah mengalami proses hardening

dengan media pendingin selain oli, seperti pada media pendingin air. Media

pendingin pada proses hardening untuk baja karbon menggunakan air dan

untuk baja paduan menggunakan oli (Venkatesh, 1982).

Pada penelitian yang biasanya dilakukan, tahap pendinginan dalam

prosesheat treatmenthanya dilakukan dengan satu media pendingin saja yang

hasilnya dapat kita ketahui pula pada penelitian-penelitia terdahulu.

Penelitian yang akan dilakukan ini, penulis ingin mengetahui

bagaimana pengaruhnya terhadap variasi waktu pendinginan pada media I

(air) pada kekerasan baja SCM 4 dan dilanjutkan pendinginan media II (oli)

pada proses hardening.

1.3. Batasan Masalah

Pada penelitian ini masalah hanya dibatasi pada pengaruh double

quenching yang divariasikan pada lamanya pencelupan dalam media pertama

dan variasi media pendingin yang kedua, pada proses hardening terhadap

kekerasan baja.

Adapun batasan-batasan lain adalah sebagai berikut :

1. Bahan yang digunakan baja SCM 4

2. Temperatur pemanasan 8500C ditahan (holding) pada suhu tersebut selam

30 menit.

3. Media pendingin yang digunakan adalah air, oli SAE 10, SAE 30, SAE 50.

4. Pengujian kekerasan yang digunakan dengan pengujian kekerasan

5. Lama pendinginan dengan media pendingin pertama adalah 1 detik, 2

detik, dan 3 detik.

6. Pada pengujian ini yang paling berpengaruh adalah waktu pendinginan

pada media I (air)

7. Lamanya waktu pemindahan antara media pendingin satu dengan media

pendingin yang lainnya diabaikan.

4.1. Maksud dan Tujuan

Karena kekerasan merupakan sifat fisik yang dimiliki oleh suatu baja,

dan sifat fisik ini merupakan salah satu kriteria yang harus dipertimbangkan

dalam pembuatan alat potong. Maka dengan diadakan penelitian tentang

pengaruh double quenching pada proses hardening terhadap baja SCM 4 ini

mempunyai maksud dan tujuan untuk mengetahui pengaruh terhadap

kekerasaan sehingga diharapkan dapat memberikan masukkan dalam

pemodifikasian sifat-sifat baja untuk meningkatkan kwalitas alat potong, dan

tidak menutup kemungkinan proses ini memberikan alternatif dalam usaha

mendapatkan sifat mekanik kekerasan dalam pengguaannya sebagai material

teknik. Diharapkan pula dapat memberikan masukkan dalam pengembangan

metallurgy, sehingga tidak terpaku pada metode-metode yang telah ada

khususnya tentangheat treament.

1.5. Metode Penelitian

Metode penelitian yang digunakan dalam penyusunan penelitian ini

adalah metode pengumpulan data yang diperoleh dari laboratorium.

1. Kajian pustaka yaitu melakukan kajian kepustakaan atau referensi yang

berkaitan dengan permasalahan,antara lain : tentang heat treatmen,

hardening, quench, serta tentang bahan.

2. Kajian lapangan (Laboratorium)

Yaitu pengamatan lapangan tentang penelitian guna memperoleh

klasifikasi bahan yang akan digunakan dalam penelitian.

1.6. Hipotesa

Dalam suatu penelitihan hal yang paling mendasar sebelum

penelitihan adalah adanya suatu hipotesa yang kemudian akan diuji dengan

menggunakan fakta-fakta yang akan didapat dalam penelitihan.

Oleh karena itu, penulis dalam penelitihan ini mempunyai suatu

hipotesa tentang adanya perbedaan kekerasan yang disebabkan oleh pengaruh

double quenchingpada proseshardening.

Ho-Double quenching pada proses hardening tidak berpengaruh

terhadap kekerasan baja SCM 4

H1-Double quenching pada proses hardening berpengaruh terhadap

kekerasan baja SCM 4

Dengan penolakan Ho jika Fhitung>Ftabel berarti double quenching

pada proses hardening terhadap kekertasan baja SCM 4 ada pengaruhnya.

1.7. Tempat Penelitian

Penelitian yang dibutuhkan sepenuhnya akan dilakukan di PT Berlina

1.8. Sistematika penulisan

Penulisan penelitian ini diuraikan dalam beberapa tahap penguraian

sehingga diperoleh penyusunan permasalahan yang urut dan sistematis,

urutan penulisan tersebut antara lain :

BAB I : Pendahuluan, memberikan penjelasan umum tentang latar

belakang masalah, rumusan masalah, metodologi penulisan,

hipotesis penelitian, tempat penelitian , dan sistematika

penulisan.

BAB II : Tinjauan pustaka, memberikan pengertian tentang dasar teori

yang berkaitan dengan pemecahan masalah terutama sifat

kekerasan dan proses hardening.

BAB III : Metode penelitian, membahas tentang dan alat penelitian serta

proses penelitian.

BAB IV : Analisa data, membahas tentang perhitungan yang berhubungan

dengan data yang diambil dari penelitihan yaitu mengenai data

kekerasan pada proses hardening dengan double quenching

serta menguji hipotesa terhadap hasil penelitian.

BAB II

TINJAUAN PUSTAKA

Baja merupakan besi-karbon dengan kadar karbon kurang dari 2,1 %

berat karbon. Baja dibuat dari besi mentah dari proses konverter atau didalam

dapur pada pabrik baja.

Baja paling banyak digunakan sebagai bahan industri yang merupakan

sumber sangat besar, dimana sebagian ditentukan oleh nilai ekonominya,

tetapi yang paling penting karena sifat-sifatnya yang bervariasi . Yaitu bahwa

bahan tersebut mempunyai berbagai sifat dari yang paling lunak dan mudah

dibuat sampai yang paling keras dan tajam untuk pisau pemotong pun dapat

dibuat, benda apa saja dengan bentuk apapun dapat dibuat dengan bahan ini.

(Surdia T dan S, 1984 hal 69).

Penggunaan baja sangat luas sehingga masing-masing pihak membuat

klasifikasi sesuai dengan cara mereka masing-masing, antara lain :

1. Menurut cara pembuatannya , yaitu baja bassmer,baja siemen martin, baja

dapur listrik, dan lain-lain.

2. Menurut penggunaannya, yaitu baja kontruksi, baja mesin, baja pegas, baja

perkakas, dan lain-lain.

3. Menurut strukturnya, yaitu baja hipoeutectoid, baja eutectoid, baja ferretik,

baja austenitik, dan lain-lain.

2.1.1. Baja Karbon

Baja karbon merupakan baja paduan unsur-unsur besi (Fe) dengan

unsur-unsur karbon (C). Tetapi bukan berarti baja karbon tersebut sama sekali

tidak mengandung unsur lain selain unsur besi dan karbon, akan tetapi karena

kandungan unsur-unsur lain masih lebih rendah dari batas-batas tertentu yang

tidak berpengaruh terhadap sifatnya. Kandungan unsur-unsur lain kira-kira

0,25 % Si, 0,3-1,5 % Mn dan unsur pengotor seperti P, S, dsb. Unsur-unsur ini

biasanya berasal dari proses pembuatan besi dan baja yang biasanya ditekan

sampai sekecil mungkin kandungannya.

Karbon merupakan unsur pengeras yang efaktif dan murah, oleh

karena itu pada umumnya sebagian besar baja komersial hanya mengandung

unsur karbon dengan sedikit unsur yang lain. Baja karbon dapat dibagi dalam

tiga bagian , antara lain :

1. Baja karbon rendah (law carbon steel)

Yaitu baja karbon yang mempunyai kandungan karbon sampai 0,25 %.

Penggunaannya sangat luas, sabagai baja kontruksi umumnya. Baja ini

kekuatannya relatif rendah, lunak tetepi keuletannya sangat tinggi dan mudah

dibentuk.

2. Baja karbon menengah (medium carbon steel)

Baja ini mempunyai kandungan karbon antara 0,25-0,55 %, sifat dari

baja ini lebih kuat dan keras, baja ini biasanya digunakan untuk yang

memerlukan kekuatan dan ketangguahan lebih tinggi, juga banyak digunakan

Baja jenis ini mempunyai kandungan karbon lebih dari 0,55 %,

mempunyai sifat lebih kuat dan lebih keras lagi, tetapi keuletannya lebih

rendah. Biasanya digunakan untuk perkakas yang memerlukan sifat tahan aus.

2.1.2. Baja Paduan

Baja paduan merupakan baja karbon dengan penambahan unsur-unsur

lain yang dapat mempengaruhi sifatnya. Sebagai unsur paduannya adalah Cr,

Mn, Ni, Si, Ti, Al, Cu, Zr, dan Mo, dsb.

Kelebihan dari baja paduan adalah mempunyai mampu keras yang

baik, meskipun berukuran besar dapat dikeraskan sampai kedalam.

Dari penambahan masing-masing unsur paduan akan mempengaruhi

sifat dari baja tersebut diantaranya adalah bahwa Mn dan Cr dapat

meningkatkan kemampuan pengerasan dan menunda pelunakan dan temper;

Ni memperkuat ferrit dan meningkatkan kemampuan pengerasan dan

ketangguhan ; Cu memiliki sifat yang sama dengan Ni hanya Cu mempunyai

kemampuan menundah temper; Cu memperkuat ferrit dan menunda

pelunakan pada saat temper; Si menunda dan mengurangi perubahan volume,

perubahan ke martensit; dan masih banyak lagi sifat yang ditimbulkan oleh

unsur-unsur paduan yang lain.

Diagram Fe-Fe33C

Diagram Fe-Fe3C merupakan diagram keseimbangan besi karbon

sebagai dasar dari bahan yang berupa besi baja. Selain karbon pada besi dan

baja terkandung kira-kira 0,25 % Si, 0,3-1,55 Mn dan unsur pengotor lain

kepada diagram fase, maka diagram fese tersebut dapat dipergunakan tanpa

menghiraukan adanya unsur-insur tersebut.

Titik-titik penting pada diagram fase ini adalah :

A. Titik cair besi

B. Titik pada cairan yang ada hubungannya dengan reaksi peritetik.

H. Larutan padat yang ada hubungannya dengan reaksi peritekik. Kelarutan

karbon maksimal adalah 0,10 %.

I. Titik peritetik selama pendinginan austenit pada komposisi J, fase

terbentuk dari larutan padat pada kompisisi H dan cairan pada komposisi

B.

N. Titik tranformasi dari besi , besi , titik transformasi A4dari besi murni.

C. Titik eutektik. Selama pendinginan fasa dengan komposisi E dan sementit

pada komposisi F (6,67%C) terbentuk dari cairan pada komposisi C.

Fasa autektik ini disebut ledeburit.

E: Titik yang menyatakan fasa γ, ada hubungan dengan reaksi eutektik.

Kelarutan maksimum dari karbon 2,14 %. Paduan besi karbon sampai

pada komposisi ini disebut baja.

G: Titik transformasi besi γ → besi α. Titik transformasi A3untuk besi.

P: Titik yang menyatakan ferrit, fasa α, ada hubungan dengan reaksi

Gambar 2.2 : Diagram keseimbangan besi-karbon (Tata Surdia, 1992,hal 70)

S: Titik eutektoid. Selama pendinginan, ferrit pada komposisi P dan simentit

pada komposisi K (sama dengan F) terbentuk simultan dari austenit pada

komposisi S. Reaksi eutektoit ini dinamakan transformasi A1,dan fasa

eutektoid ini dinamakan perlit.

GS: Garis yang menyatakan hubungan antara temperatur dan komposisi,

ES: Garis yang menyatakan hubungan antara temperatur dan komposisi,

dimana mulai terbentuk sementit dari austenit, dinamakan garis Acm.

A2: Titik transformasi magnetic untuk besi atau ferit.

A0: Titik transformasi magnetic untuk sementit.

Pada diagram Fe-Fe3C dari kandungan karbon dalam Fe3C dibagi menjadi

C = 0,008 % disebut besi murni.

C = 0,008–0,83 % disebut baja hipoeutektoid.

C = 0,83 % disebut baja eutectoid.

C = 0,83–1,7 % disebut baja hipereuectoid.

C = 1,7 % disebut baja hipereutctic.

C = 1,7–4,43 % disebut besi tuang putih.

C = 4,43 % disebut besi eutectic.

C > 4,43 % disebut besi hypereutectic.

2.2.1. fasa-fasa

Dalam diagram Fe-Fe3C terdapat fasa-fasa yang terbentuk karena

pengaruh hubungan antara besi (Fe) dan besi karbon (Fe3C) dalam

kaitannya dalam temperatur pembentukan nya.

Adapun fasa-fasa yang ada antara lain :

a. Ferrite (α)

Disebut juga besi α (alpha), merupakan larutan padat dimana larutan

karbon

berada pada celah-celah antara atom-atom pada besi murni. Mempunyai

Fasa ini mempunyai sifat lunak dengan kekerasan +_ 177 BHN, ulet,

ferromagnetic, dan mudah ditempa.

Kandungan karbon maksimumnya 0,025 % pada suhu 7270C.

b. Austenit (γ)

Disebut juga besi γ (gamma), merupakan larutan padat dari karbon yang

berada dalam ses-sel besi. Mempunyai sel satuan kubik pemusatan sisi

(KSP) atau face centred cubik (FCC). Fasa ini mempunyai sifat lunak,

ulet, tidak ferromagnetic. Terjadi diatas temperatur 7270C.

c. Ledeburite

Merupakan susunan eutektoid yang mempunyai kandungan karbon 4,3 %

yang berupa campuran halus ferrit dan sementit. Terjadinya dibawah

temperatur 7270C dan stabil pada suhu dibawah 11300C.

d. Besi δ (delta)

Merupakan larutan karbon dengan besi dengan satuan sel BCC atau KPR.

Unsur karbon yang bisa larut mencapai 0,1 %. Terjadi pada temperatur

14000–15350C. Mempunyai sifat lunak dengan kekerasan antara 60-100

BHD, lunak , dan ferromagnetic.

e. Sementit (Fe3C)

Disebut juga besi karbit (Fe3C), Merupakan senyawa logam yang paling

keras diantara fasa-fasa yang mungkin akan terjadi pada baja. Terbentuk

pada temperatur 11300C. Pada fasa sementit ini mengandung 6,67 % C

dengan sel satuan orthoromtik. Mempunyai sifat sangat keras dengan

f. Pearlit

Merupakan baja eutektoid yang tersusun dari 2 fasa yaitu ferrite (α) dan

sementit ( Fe3C) karena transformasi baja austenit (γ).

(0,77 % C) γ → ← (0,02 % C) α + (6,67 % C) Fe3C

2.2.2. Pengaruh unsur paduan terhadap pergeseran Diagram Fe-Fe3C

Diagram Fe-Fe3C dibuat tanpa unsur paduan, jika terdapat unsur paduan

maka diagram Fe-Fe3C akan mengalami pergeseran. Sedangkan pergeseran

yang terjadi pada diagram tersebut dapat ditentukan dengan diagram sebagai

berikut :

Gambar 2.2.2.1 : pengaruh komposisi paduan terhadap komposisi eutectoid (

sumber : Ilmu dan teknologi bahan,1989, hal 388)

Dari diagram diatas terlihat bahwa komposisi unsur paduan

mempengaruhi komposisi eutectoid dan suhu.

Pada gambar (a) unsur paduan menggeser temperatur eutectoid dari

suhu 7230C menjadi naik atau turun tergantung jenis dan besarnya prosentasi

Dengan adanya unsur paduan yang menyebabkan bergesernya diagram

fasa maka hal ini dapat dimanfaatkan untuk meningkatkan sifat mekanik pada

baja.

Pada gambar berikutnya merupakan salah satu cantoh pengaruh unsur

paduan terhadap pergeseran diagram Fe-Fe3C, terlihat pergeseran eutectoid

pada diagram Fe-Fe3C akibat penambahan Mn sebanyak 2 %.

Gambar : 2.2.2.2 : Pergeseran Eutectoid

(sumber : Ilmu dan teknologi bahan , 1989, hal 389)

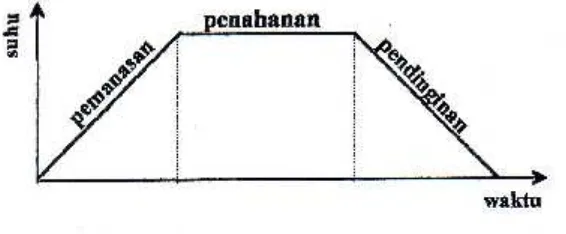

Heat Treatment

Heat treatment adalah proses pemanasan dan pendingginan yang

terkontrol dengan maksud mengubah sifat fisik dan mekanik dari logam.

Langkah-langkah heat treatment antara lain :

a. Pemanasan (heating)

Pada proses ini logam dipanaskan sampai pada suhu tertentu dan

dalam periode waktu tertentu. Tujuan agar molekul-molekul logam dapat

mengalami perubahan struktur kristal atau struktur mikro yang terkandung

didalamnya.

b. Penahanan (holding)

Mempertahankan suhu pada waktu tertentu sehingga temperaturnya

merata dan perubahan strukturnya terjadi secara merata pula.

c. Pendinginan (colling)

Proses ini merupakan akhir dari proses heat treatment dalam

membentuk sifat fisik dan sifat mekanik logam. Media pendingin yang biasa

digunakan antara lain : gas, air, oli, dan lain sebagainya.

2.3.1. Macam-macamHeat Treatment

Dalam usaha modifikasi suatu sifat fisik dan sifat mekanik material

Logam

ada berbagai macam prosesheat treatmentsehingga diperoleh sifat-sifat yang

diinginkan, antara lain :

a. Annealing

Annealing adalah proses heat treatment dimana material logam

dipanaskan sampai pada suhu tertentu kemudian dilanjutkan pendinginan

secara perlahan-lahan.

Tujuan annealing :

3. memperbaiki ukuran butiran

4. menghaluskan ukuran butiran

Macam-macam annealing :

1.Full annealing

Prosesnya :

Pemanasan sampai temperatur 250-300C diatas stabilitas ferrite (besi α)

kemudian disusul dengan pendinginan dapur (didalam dapur) sehingga

austenit terurai menjadi pearlit kasar. Tujuannya adalah mengurangi

kekasaran.

2.Rekristalisasi annealing

Prosesnya :

Pemanasan sampai temperatur 5800C selama beberapa detik (+- 8

detik), maka akan tampak butir-butir kristal baru. Bila kristal baru diperiksa

dengan menggunakan mikroskop elektronik maka akan terlihat bahwa jumlah

dilokasijauh berkurang.

Tujuannya mengurangi kekerasan bandakerja karena adanya rekristalisasi

baru.

3. Annealing menghilangkan tegangan sisa

Prosesnya :

Pemanasan sampai suhu 6000C selama beberapa menit sehingga suhu

merata. Tujuannya menghilangkan tegangan sisa.

4. Speriodisasi

Bila struktur mula adalah perlit, bahan dipanaskan selama 16-24 jam

pada suhu eutektoid (7270C). Dan bila struktur mula martensit, maka

diperlakukan pemanasan selama 1-2 jam pada suhu sama. Tujuannya

meningkatkan ketangguhan baja yang rapuh.

b. Normalizing

Normalizing merupakan proses heat treatment dengan tujuan

membentuk struktur mikro dengan butiran halus dan seragam.

Prosesnya :

Pemanasan hingga temperatur 500-600C diatas temperatur minimum

austenit (7270C) kemudian dilanjutkan dengan pendinginan udara.

c. Hardening

Hardening merupakan proses heat treatment dengan pendinginan cepat

untuk mendapatkan struktur mikro martensit yang keras.

Prosesnya :

Pemanasan hingga temperatur austenit dan ditahan pada suhu tersebut

kemudian dilanjutkan dengan pendinginan cepat.

d. Tempering

Tempering merupakan proses heat treatment dengan pemanasan

kembali material yang telah dikeraskan untuk menghilangkan tegangan sisa.

Prosesnya :

Pemanasan hingga temperatur 1500-6500C, dilanjutkan dengan

pendinginan perlahan-lahan diudara. Baja yang dikeraskan ini merupakan baja

1. Tempering pada suhu rendah (1500-3000C)

2. Tempering pada suhu menengah (3000-5000C)

3. Tempering pada suhu tinggi (5000-6500C)

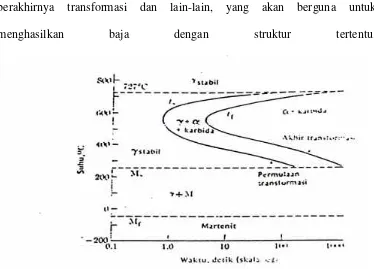

2.4. DIAGRAM TTT (Time-Temperatur-Transformation)

Transformasi austenit banyak berpengaruh terhadap penyebaran ferrit

dan sementit pada hasil transformasi tersebut, yang akan mempengaruhi sifat

baja sesudah proses laku panas. Dengan membuat transfarmasi ini

berlangsung pada temperatur tetap(isotermal)dapat dipelajari waktu mula dan

berakhirnya transformasi dan lain-lain, yang akan berguna untuk

menghasilkan baja dengan struktur tertentu.

Gambar 2.4 : Diagram TTT Baja SAE 1080

(sumber : Van Vlack, Ilmu dan teknologi Bahan, hal 448)

Untuk mempelajari sifat-sifat transformasi austenit pada temperatur

tetap ini diambil sejumlah specimen dari baja yang akan diamati dan

dipanaskan sampai diperoleh austenit yang homogen. Satu persatu specimen

specimen didinginkan dengan cepat sampai ketemperatur tertentu yang

berbeda satu sama lainnya dan dibiarkan pada temperatur tersebut selam

waktu tertentu.

Dari masing-masing specimen kemudian diamati waktu yang

diperlukan untuk memulai dan berakhirnya transformasi austenit, serta mikro

setelah transformasi selesai.

Seluruh data ini kemudian diplot pada suatu grafik dan menghasilkan

suatu diagram yang dinamakan “ Diagram Transformasi Isotermal ” atau “

Isotermal Transformation Diagram ” (I-T Diagram) atau “time Temperatur

Transformation Diagram” (T-T-T- Diagram). Jadi setiap baja akan

mempunyai diagram T-T-T sendiri-sendiri dan tidak akan berlaku untuk baja

lain. Pada diagram ini waktu sebagai absis dan temperatur sebagai ordinat.

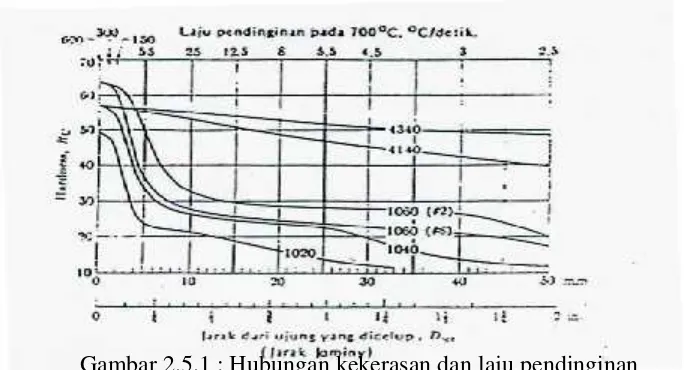

2.5.1. Kecepatan pendinginan

Gambar 2.5.1 : Hubungan kekerasan dan laju pendinginan

(Sumber : Van Valk, Ilmu dan Teknologi Bahan, hal 467)

terlihat pada gambar, baja paduan rendah mempunyai kemampukerasan yang

lebih besar daripada baja karbon, artinya, untuk harga laju pendinginan

tertentu kekerasannya akan mendekati maksimum. Baja dengan kadar karbon

lebih tinggi akan mendapatkan kekerasan yang lebih keras pada laju

pendinginan yang cepat maupun untuk laju pendinginan yang lambat.

Kecepatan pendinginan sering dipengaruihi oleh jenis media pendingin

seperti yang terjadi pada gambar berikut :

Pada gambar diatas menunjukkan bahwa :

a. Pada kurva 1 menyatakan pendinginan dilakukan dalam dapur, dimana

hasil pendinginannya akan terbentuk ferrit dan pearlit.

b. Pada kurva 2 menyatakan pendinginan dengan menggunakan pendinginan

c. Pada kurva 3 menyatakan pendinginan dilakukan dengan oli, dimana

hasilnya juaga ferrit dan pearlit.

d. Pada kurva 4 menyatakan pendinginan dilakukan dengan air, dimana hasil

transfaormasi adalah martensit, ferrit, dan pearlit.

e. Pada kurva 5 menyatakan pendinginan dilakukan dengan larutan NaOH

(basa), dimana hasil transformasi berupa martensit.

2.6. Kekerasan

Kekerasan didefinisikan sebagai kemampuan untuk menahan tusukan

(penetrasi) benda yang lebih keras dari luar. Ada juga yang menyatakan

dengan kemampuan menahan deformasi plastis. Definisi kekerasan sangat

tergantung pada cara pengujiannya dalam bidang mekanik bahan diartikan

kekerasan sebagai ukuran ketahanan terhadap lekukan, dalam bidang

perencanaan sebagai kuantitas khusus yang menunjukkan sesuatu mengenai

kekuatan,

ketahanan dan perlakuan panas dari suatu logam. Juga diartikan

kekerasan sebagai ketahanan benda terhadap gesekan atau ketahanan terhadap

pemotongan dan pengeboran. Juga pada umumnya berkolerasi dengan

kekuatan, jika kekerasan meningkat maka akan diiringi dengan naiknya

kekerasan bersama menurunnya keuletan.

2.6.1. Faktor-faktor yang mempengaruhi kekerasan

Kekerasan suatu material logam dipengaruhi oleh beberapa faktor ,

a. Kadar karbon

Kekerasan suatu material logam dipengaruhi terutama oleh kadar

karbonnya. Semakin tinggi kadar karbon suatu material logam maka

kekerasannya semakin tinggi

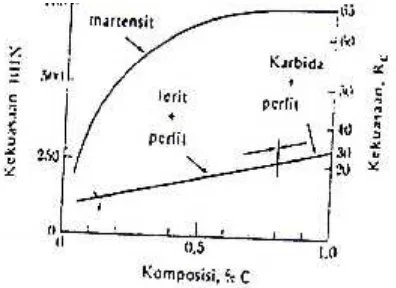

Gambar 2.6.1.a: Hub kekerasan dengan kadar karbon

(Sumber : Teknologi Pengecoran Logam, hal 35)

b. Unsur paduan

Unsur- unsur paduan yang pada umumnya dapat bersenyawa dengan

baja antara lain : Nikel (Ni), Chormium (Cr), dan Mangan (Mg) dapat

meningkatkan

.

Gambar 2.6.1.b: Pengaruh unsur paduan terhadap kekerasan baja

(Sumber : Avner, hal 352 )

c. Perlakuan panas( heat treatment )

Pengaruh perlakuan panas berbeda-beda tergantung kepada jenis

perlakuan panas yang dikenakan. Perlakuan panas yang biasa digunakan

seperti hardening, annealing, normalizing,dan tempering. Dari masing-masing

perlakuan panas yang ada akan didapat kekerasan yang berbeda-beda,

misalnya baja yang mengalami hardening dan tempering kekerasannya lebih

rendah dari pada baja yang hanya mengalami hardening saja.

2.6.2. Pengujian mekanik kekerasan

Pengujian kekerasan adalah satu dari sekian banyak pengujian

mekanik bahan yang dipakai, pengujian dapat dilaksanakan pada benda uji

yang kecil tanpa kesulitan mengenai spesifikasi. Pengujian yang paling

terbentuk diatasnya, cara ini dinamakan cara kekerasan penekanan. Ada cara

lain dengan menjatuhkan bola dengan ukuran tertentu dari ketinggian tertentu

diatas benda uji dan diperoleh tinggi pantulannya.

Ada beberapa cara pengujian kekerasan yang digunakan untuk

pengujian kekerasan logam, antara lain :

a. Pengujian kekerasan Brinell

Pengujian brinell adalah salah satu cara pengujian logam, dimana hasil

pengujian berupa bentuk lekukan pada permukaan logam dengan memekai

bola baja (diameter 2,25 atau 10 mm) yang diberikan dengan gaya tekan

tertentu selama waktu tertentu pula. Kekerasan brinell dapat dihitung dengan

rumus sebagai berikut :

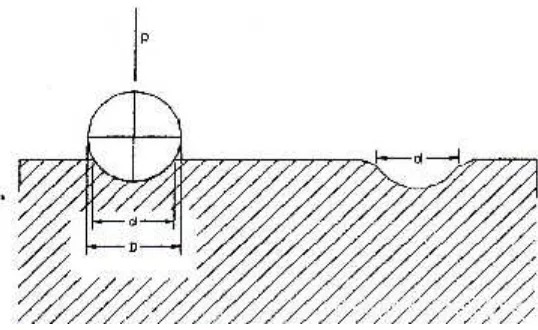

Gambar 2.8.1. : Parameter-parameter dasar pada pengujian Brinell

(Dieter, 1986)

P = Gaya (beban) yang ditetapkan, (kg)

D = Diameter bola, (mm)

d = Diameter lekukan, (mm)

b. Pengujian kekerasan Vickers

Pada pengujian vickers ini menggunakan penumbuk peramida intan

yang pada dasarnya berbentuk bujur sangkar dan diantara

permukaan-permukaan piramida yang saling berhadapan berbentuk sudut yang besarnya

136o. Kekerasan Vickers dengan rumus sebagai berikut :

Dimana :

P = Beban yang ditetapkan, (Kg)

L = Panjang diagonal rata-rata, (mm)

d1= Diameter diagonal, (mm)

d2= Diameter diagonal, (mm)

Θ = Sudut antara permukaan intan yang berlawanan (1360)

c. Pengujian Kekerasan Rockwell

Pengujian kekerasan Rockwell cocok untuk semua material yang keras

dan yang lunak, serta penggunaannya yang sederhana. Dibandingkan dengan

dibuat dari bola baja yang berukuran besar dengan beban besar maka, bahan

lunak atau keras sekali tidak dapat diukur kekerasannya.

Pada pengujian kekerasan Rockwell dengan pengukuran langsung

dilakukan oleh mesin, dan dimesin langsung menunjukkan angka kekerasan

dari bahan yang diuji. Pada cara Rockwell yang normal, mula-mula

permukaan logam yang diuji diberi beban awal sebesar 10 kg dan kemudian

digunakan beberapa skala tergantung pada kombinasi indentor sebagai beban

utama, dan secara otomatis kedalaman lekukan akan pula page penunjuk yang

menyatakan angka kekerasan.

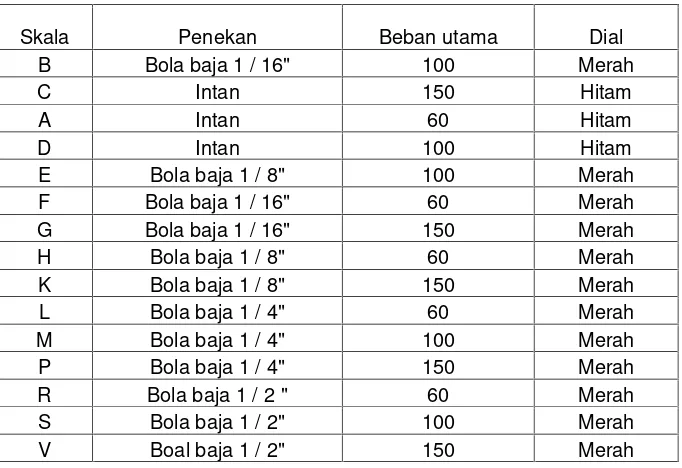

Skala kekerasan B, C, dan A adalah untuk bahan logam, skala A dapat

dipakai untuk bahan yang sangat keras, skala D dan dibawahnya dipakai untuk

batu gerinda sampai plastik.

Skala Penekan Beban utama Dial B Bola baja 1 / 16" 100 Merah

C Intan 150 Hitam

A Intan 60 Hitam

D Intan 100 Hitam

E Bola baja 1 / 8" 100 Merah F Bola baja 1 / 16" 60 Merah G Bola baja 1 / 16" 150 Merah H Bola baja 1 / 8" 60 Merah K Bola baja 1 / 8" 150 Merah L Bola baja 1 / 4" 60 Merah M Bola baja 1 / 4" 100 Merah P Bola baja 1 / 4" 150 Merah R Bola baja 1 / 2 " 60 Merah S Bola baja 1 / 2" 100 Merah V Boal baja 1 / 2" 150 Merah

BAB III

METODOLOGI PENELITIAN

Prosedur Penelitian

Pada penelitian ini sifatnya experimental oleh karena itu perlu adanya

tahapan-tahapan dalam pelaksanaannya, sehingga diharapkan akan

memperoleh hasil penelitian yang baik. Tahapan-tahapannya adalah sebagai

berikut :

a. Tahap Persiapan

Dalam tahap ini peneliti mempersiapkan segala sesuatu yang berkaitan

dengan penelitian yang akan dilakukan, antara lain :

1. Mempersiapkan benda uji dan benda kerja

2. Mempersiapkan peralatan utama yang digunakan dalam penelitian

3. Mempersiapkan alat bantu yang mendukung.

b. Tahap kerja

Tahap kerja adalah tahap pelaksanaan proses penelitian utama yang

akan menghasilkan data untuk dianalisa.

Tahap kerja ini meliputi :

1. Membuatsample

2. Menguji kekerasansamplesebelumheat treament

3. Perlakuan heat treatment pada sample ( dalam hal ini dengan proses

hardening)

4. Menguji kekerasansamplesetelahdiheat treament

3.2.1 Bahan

Pada penelitian yang dilakukan, peneliti menggunakan bahan uji baja

SCM 4 dengan media pendingin air, oli SAE 10, SAE 30, SAE 50.

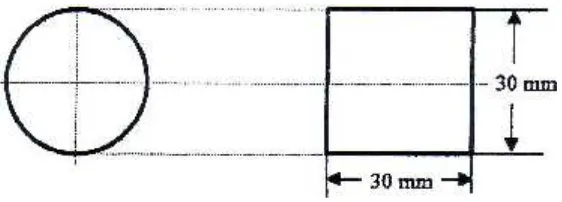

Baja SCM 4 yang telah dipersiapkan dibuat sample dengan ukuran

diameter 30 mm dan panjang 30 mm sebanyak 27 sample. Sedangkan

media pendingin masing-masing sebanyak 2 liter.

3.2.2. Alat

Peralatan dalam penelitian ini dibagi menjadi bagian yang sesuai

dengan penggunaannya, yaitu :

a. Peralatan utama

Peralatan utama yang digunakan meliputi :

1. Penguji kekerasan

Pengujian kekerasan dilakukan dengan pengujian Rockwell dengan

spesefekasi alat sebagai berikut :

Penetrasi : Kerecut intan dengan sudut 1200

Gaya tekan : 150 kg

Merk : EMCO

Buatan : Japan

Ball : Loading 100 kgf

Diameter Ball 1,58

Cone : Loading 150 kgf

b. Peralatan pendukung

Peralatan pendukung merupakan alat penunjang dalam kaitannya dengan

proses yang akan dilakukan. Peralatan pendukung ini meliputi :

1. Gergaji besi

Digunakan dalam pembuatan sample untuk mendapatkan ukuran yang

telah ditentukan.

2. Kertas gosok

Digunakan untuk membersihkan benda kerja pada permukaan yang akan

dikenai penetrasi dari kotoran ataupun terak hasil proses heat treatment

sehingga diharapkan dalam pengambilan data kekerasan mencapai

maksimal.

3. Bak ( tempat media pendingin )

Digunakan untuk tempat media pendingin, dalam hal ini adalah air, oli

SAE 10, oli SAE 30, oli SAE 50.

4. Kawat pengait spesimen

Digunakan untuk memudahkan dalam pengambilan dan pemindahan

benda kerja setelah dipanaskan ditungku pemanas kemedia pendingin.

3.3. Prosedur Pelaksanaan Pengujian

Pada penelitian yang dilakukan, peneliti menggunakan bahan uji baja

SCM 4 dengan media pendingin air, oli SAE 10, SAE 30, SAE 50. Baja ST.60

yang telah disiapkan dibuat sample dengan ukuran diameter 30 mm dan

panjang 30 mm dengan

Gambar 3.3 : Ukuran sample benda uji

Setelah spesiment-spesiment beserta alat yang akan digunakan

disiapkan, langkah berikutnya adalah perlakuan spesiment yang dilanjutkan

dengan pengujian kekerasan.

@ Heat treatment

Speciment dipanaskan dalam dapur pemanas hingga dalam temperatur

8500dan ditahan(holding)pada suhu tertentu selama 30 menit.

Kemudian dilanjutkan dengan tahap pendinginan cepat yaitu dengan

memesukkan langsung speciment yang telah dipanaskan kedalam media

pendingin.

Dalam tahap pendinginan ini masing-masing kelompok speciment

mendapat perlakuan pendinginan yang berbeda. Dari 27 sample yang ada

dibagi 9 kelompok pendinginan yang berbeda, yaitu :

S1- adalah 3 sample dengan perlakuan pendinginan double quenching

dimana sample dicelupkan pada media pendingin II (SAE 10) hingga

suhu kamar.

S2- adalah 3 sample dengan perlakuan pendinginan double quenching

dimana

sample dicelupkan pada media pendingin I selama 1 detik dilanjutkan dengan

S3- adalah 3 sample dengan perlakuan pendinginan double quenching

dimana sample dicelupkan pada media pendingin I selam 1 detik

dilanjutkan dengan dicelupkan pada media pendingin II (SAE 50) hingga

suhu kamar.

S4- adalah 3 sample dengan perlakuan pendinginan double quenching

dimana sample dicelupkan pada media pendingin I selam 2 detik

dilanjutkan dengan dicelupkan pada media pendingin II (SAE 10) hingga

suhu kamar.

S5- adalah 3 sample dengan perlakuan pendinginan double quenching

dimana sample dicelupkan pada media pendingin I selam 2 detik

dilanjutkan dengan dicelupkan pada media pendingin II (SAE 30) hingga

suhu kamar.

S6- adalah 3 sample dengan perlakuan pendinginan double quenching

dimana sample dicelupkan pada media pendingin I selam 2 detik

dilanjutkan dengan dicelupkan pada media pendingin II (SAE 50) hingga

suhu kamar.

S7- adalah 3 sample dengan perlakuan pendinginan double quenching

dimana sample dicelupkan pada media pendingin I selam 3 detik

dilanjutkan dengan dicelupkan pada media pendingin II (SAE 10) hingga

suhu kamar.

S8- adalah 3 sample dengan perlakuan pendinginan double quenching

dimana sample dicelupkan pada media pendingin I selam 3 detik

S9- adalah 3 sample dengan perlakuan pendinginan double quenching

Dimana sample dicelupkan pada media pendingin I selama 3 detik

dilanjutkan dengan dicelupkan pada media pendingin II (SAE 50) hingga

suhu kamar.

Keterangan :

Media I = Air

Media II = MESRAN SAE 10,SAE 30, SAE50.

Prosesnya :

1. Benda uji dikelompokkan dari 27 sample dikelompokkan menjadi 9

kelompok dengan masing-masing kelompok 3 buah sample.

2. Untuk mempermudah pengidentifikasi tiap kelompok dari benda uji

distempel huruf dan angka yaitu, sebagai berikut :

A1, A2, A3 B1, B2, B3 C1, C2, C3

D1, D2, D3 E1, E2, E3 F1, F2, F3

G1, G2, G3 H1, H2, H3 I1, I2, I3

Keterangan :

A = S1 B = S2 C = S3

D = S4 E = S5 F = S6

G = S7 H = S8 I = S9

3. Setiap benda uji (sample) diikat dengan kawat dan diberi pengait

untuk memudahkan pengambilan dari dalam dapur pemanas dan

pencelupan kedal media pendingin, dan memindahkannya kedalam

Gambar : sample yang diikat dengan kawat

Dari 3 sample dalam satu perlakuan (sama perlakuannya) dikaitkan menjadi

satu,

Sehingga efisien dalam kerja dan juga menjaga kesamaan proses.

4. Pengaturan benda uji dalam dapur waktu pemanasan adalah sebagai

berikut :

I. A1,2,3 B1,2,3 C1,2,3

II. D1,2,3 E1,2,3 F1,2,3

III. G1,2,3 H1,2,3 I1,2,3

Pengaturan benda uji urut dari barisan luar kedalam, sesuai dengan urutan

pengambilan untuk proses pendinginan.

5. Pengaturan media pendingin pada tempatnya adalah sebagai berikut : Bak media II

SAE 10

Bak media II

SAE 30

Bak media I dan yang lainnya diusahakan berdekatan sehingga mudah

dalam proses.

6. Alur pendinginan

@ Pengujian Kekerasan

Pengujian kekerasan dilakukan pada dua tahap, yaitu pengujian

kekerasan sebelum heat treatment dan pengujian kekerasan setelah heat

treatment.

Sebelum heat treatment diambil data kekerasannya dengan maksud

untuk mendapatkan kekerasan awal dari baja yang akan dikenai perlakuan.

Dalam pengujian kekerasannya penulis menggunakan uji Rockwell

dengan maksud karena sifat-sifatnya: cepat, bebas dari kesalahan manusia,

mampu untuk membedakan kekerasan yang kecil pada baja yang diperkeras,

dan ukuran lekukannya yang kecil sehingga bagian yang mendapatkan

perlakuan panas yang lengkap, dapat diuji kekerasannya tanpa menimbulkan

kerusakan.

Tungku Pemanas

Media I = 1,2,3 detik

Media III

Permukaan specimen yang akan dikenai penetrasi dibersihkan dahulu

dari kotoran ataupun terak hasil heat treatment dengan menggunakan kertas

gosok ( amplas ), sehingga bisa didapatkan hasil uji yang maksimal.

Mula-mula benda kerja diletakkan pada meja penetrasi untuk

selanjutnya dikenai beban awal sebesar 10 kg untuk mendapatkan benda uji,

kemudian diterapkan beban yang besar dan secara otomatis kedalaman

3.6. Diagram Alur Penelitian

BAB IVKesimpulan Analisa Data

Start

Persiapan Alat dan

Benda uji

Pembuatan Sample Diameter 30mm,

Panjang 30 mm

Holding Time benda uji selama 30 menit

Pemanasan benda uji

sampai 850

0C

Pendinginan benda uji Air

(1,2,3) detik, SAE 10

Pendinginan benda uji Air (1,2,3) detik,

SAE 30

Pendinginan benda uji Air (1,2,3) detik,

SAE 50

Uji kekerasan Rockwell

Hasil test

BAB IV

DATA DAN ANALISA DATA

Teknik Pengambilan Data

Teknik pengambilan data yang digunakan dalam penelitian ini adalah

dengan mengklasifikasikan perlakuan pendinginannya, sehingga disini didapat

9 klasifikasi pendinginan ganda (double quenching) dengan variasi waktu dan

media pendinginan yang kedua. Dan untuk mempermudah dalam

pengklasifikasian data maka masing-masing spesimen diberi kode sesuai

dengan perlakuan pendinginannya.

Pengambilan data dilakukan dengan pencatatan data hasil pengujian

kekerasan masing-masing spesimen untuk selanjutnya dianalisa.

4.1.1 Rancangan Pengambilan Data

Sebelum melakukan suatu penelitian salah satu hal yang perlu

diperhatikan terlebih dahulu adalah membuat suatu rancangan pengambilan

data, sehingga dalam pelaksanaan penelitiannya lebih terarah pada maksud

dan tujuannya. Rancangan pengambilan data inijuga akan menjadikan lebih

sistimatis dalam penganalisaan data yang diambil.

Rancangan pengambilan data dalam penelitian sebagai berikut :

a. Perlakuan dengan waktu (W) detik pada media I (air)

Media II

Spesimen

Data Kekerasan (HRc)

II YW121s/d YW125 YW221s/d YW225 YW321s/d YW325

III YW131s/d YW135 YW231s/d YW235 YW331s/d YW335

b. Pelakuan dengan media II (M)

Waktu

Spesimen

Data Kekerasan (HRc)

1 detik 2 detik 3 detik

I Y1M11s/d Y1M15 Y2M11s/d Y2M15 Y3M11s/d Y3M15

II Y1M21s/d Y1M25 Y2M21s/d Y2M25 Y3M21s/d Y3M25

III Y1M31s/d Y1M35 Y2M31s/d Y2M35 Y3M31s/d Y3M35

Keterangan :

YW111 s/d YW115 : Data kekerasan pada perlakuan waktu (W) detik dalam

media I (air), dilanjutkan pendinginan media II (SAE 10),

pada spesimen I, replikasi pertama sampai replikasi

kelima.

YW121 s/d YW125 : Data kekerasan pada perlakuan waktu (W) detik dalam

media I (air), dilanjutkan pendinginan media II (SAE 10),

pada spesimen II, replikasi pertama sampai replikasi

kelima.

YW131 s/d YW135 : Data kekerasan pada perlakuan waktu (W) detik dalam

media I (air), dilanjutkan pendinginan media III (SAE

10), pada spesimen III, replikasi pertama sampai replikasi

YW211 s/d YW215 : Data kekerasan pada perlakuan waktu (W) detik dalam

media I (air), dilanjutkan pendinginan media II (SAE 30),

pada spesimen I, replikasi pertama sampai replikasi

kelima.

YW221 s/d YW225 : Data kekerasan pada perlakuan waktu (W) detik dalam

media I (air), dilanjutkan pendinginan media II (SAE 30),

pada spesimen II, replikasi pertama sampai replikasi

kelima.

YW231 s/d YW235 : Data kekerasan pada perlakuan waktu (W) detik dalam

media I (air), dilanjutkan pendinginan media II (SAE 30),

pada spesimen III, replikasi pertama sampai replikasi

kelima.

YW311 s/d YW315 : Data kekerasan pada perlakuan waktu (W) detik dalam

media I (air), dilanjutkan pendinginan media II (SAE 50),

pada spesimen I, replikasi pertama sampai replikasi

kelima.

YW321 s/d YW325 : Data kekerasan pada perlakuan waktu (W) detik dalam

media I (air), dilanjutkan pendinginan media II (SAE 50),

pada spesimen II, replikasi pertama sampai replikasi

kelima.

YW331 s/d YW335 : Data kekerasan pada perlakuan waktu (W) detik dalam

media I (air), dilanjutkan pendinginan media II (SAE 50),

Y1M11 s/d Y1M15 : Data kekerasan pada perlakuan waktu 1 detik dalam

media I (air), dilanjutkan pendinginan media II (M), pada

spesimen I, replikasi pertama sampai replikasi kelima.

Y1M21 s/d Y1M25 : Data kekerasan pada perlakuan waktu 1 detik dalam

media I (air), dilanjutkan pendinginan media II (M), pada

spesimen II, replikasi pertama sampai replikasi kelima.

Y1M31 s/d Y1M35 : Data kekerasan pada perlakuan waktu 1 detik dalam

media I (air), dilanjutkan pendinginan media II (M), pada

spesimen III, replikasi pertama sampai replikasi kelima.

Y2M11s/d Y2M15 : Data kekerasan pada perlakuan waktu 2 detik dalam media

I (air), dilanjutkan pendinginan media II (M), pada

spesimen I, replikasi pertama sampai replikasi kelima.

Y2M21s/d Y2M25 : Data kekerasan pada perlakuan waktu 2 detik dalam media

I (air), dilanjutkan pendinginan media II (M), pada

spesimen II, replikasi pertama sampai replikasi kelima.

Y2M31s/d Y2M35 : Data kekerasan pada perlakuan waktu 2 detik dalam media

I (air), dilanjutkan pendinginan media II (M), pada

spesimen III, replikasi pertama sampai replikasi kelima.

Y3M11s/d Y3M15 : Data kekerasan pada perlakuan waktu 3 detik dalam media

I (air), dilanjutkan pendinginan media II (M), pada

spesimen I, replikasi pertama sampai replikasi kelima.

Y3M21s/d Y3M25 : Data kekerasan pada perlakuan waktu 3 detik dalam media

I (air), dilanjutkan pendinginan media II (M), pada

Y3M31s/d Y3M35 : Data kekerasan pada perlakuan waktu 3 detik dalam media

I (air), dilanjutkan pendinginan media II (M), pada

spesimen III, replikasi pertama sampai replikasi kelima.

4.1.2. Rancangan Pengambilan Rata-rata Data

Untuk menghitung rata-rata kekerasan yang telah diambil, maka

digunakan rumus sebagai berikut :

= atau = (Ronald walpole,

1995)

a. Perlakuan dengan waktu (W) detik pada media I (air)

Media

II

Spesimen

Data Kekerasan (HRc)

SAE 10 SAE 30 SAE 50

I Yw11 Y w21 Y w31

II Y w12 Yw22 Yw32

III Y w13 Y w23 Y w33

Jumlah Jw1 Jw2 Jw3

Rata-rata Rw1 Rw2 Rw3

X

n X X

X1 2 .... n

X

n Xi

b. Perlakuan dengan media II (M)

Media II

Spesimen

Data Kekerasan (HRc)

1 Detik 2 Detik 3 Detik

I Y1M1 Y 2M1 Y 3M1

4.2.1 Data Hasil Penelitian

a. Data kekerasan (HRc) 1 detik pada media I (Air)

7,9

b. Data kekerasan (HRc) 2 detik pada media I (air)

15,4

c. Data kekerasan (HRc) 3 detik pada media I (air)

18,4 15,9 11,9

4.2.2 Rata-rata data

a. Rata-rata data kekerasan (HRc) 1 detik pada media I (air)

Media

II

Spesimen

Data Kekerasan (HRc)

SAE 10 SAE 30 SAE 50

I 8,7 7,7 6,9

II 8,8 8,4 6,4

III 9,1 8,1 6,1

Jumlah 26,6 24,2 19,4

Rata-rata 8,87 8,07 6,47

b. Rata-rata data kekerasan (HRc) 2 detik pada media I (Air)

Media

II

Spesimen

Data Kekerasan (HRc)

SAE 10 SAE 30 SAE 50

I 14,6 13,9 11

II 15 12,9 10,6

Rata-rata 14,8 13,4 10,8

c. Rata-rata data kekerasan (HRc) 3 detik pada Media I (air)

Media

II

Spesimen

Data Kekerasan (HRc)

SAE 10 SAE 30 SAE 50

I 19,3 16,5 13,9

II 18,9 16,5 13,6

III 18,8 16,6 13,7

Jumlah 57 49,6 41,2

Rata-rata 19 16,53 13,73

1. Waktu pencelupan pada media I mempunyai pengaruh terhadap kekerasan:

a) Dengan media II SAE 10 besarnya nilai kekerasan:

- Waktu 1 detik pada media I didapat nilai kekerasan rata-rata 8,87 HRc

- Waktu 2 detik pada media I didapat nilai kekerasan rata-rata 14,8 HRc

- Waktu 3 detik pada media I didapat nilai kekerasan rata-rata 19 HRc

b) Dengan media II SAE 30 besarnya nilai kekerasan:

- Waktu 1 detik pada media I didapat nilai kekerasan rata-rata 8,07 HRc

- Waktu 2 detik pada media I didapat nilai kekerasan rata-rata 13,4 HRc

c) Dengan media II SAE 50 besarnya nilai kekerasan:

- Waktu 1 detik pada media I didapat nilai kekerasan rata-rata 6,47 HRc

- Waktu 2 detik pada media I didapat nilai kekerasan rata-rata 10,8 HRc

- Waktu 3 detik pada media I didapat nilai kekerasan rata-rata 13,73 HRc

Variasi waktu pencelupan pada media I (air) dengan media II (oli SAE 10,

SAE 30, SAE 50) mempunyai pengaruh terhadap nilai kekerasan. Semakin

lama waktu pencelupan pada media I (air) maka semakin besar nilai

kekerasannya dikarenakan viskositas rendah sehingga kecepatan alirnya

tinggi.

2. Media II (oli SAE 10, SAE 30, SAE 50) mempunyai pengaruh terhadap

kekerasan:

a) Dengan pencelupan 1 detik pada media I (air) besarnya nilai kekerasan:

- Media II SAE 10 didapat nilai kekerasan rata-rata 8,87 HRc

- Media II SAE 30 didapat nilai kekerasan rata-rata 8,07 HRc

- Media II SAE 50 didapat nilai kekerasan rata-rata 6,47 HRc

b) Dengan pencelupan 2 detik pada media I (air) besarnya nilai kekerasan:

- Media II SAE 10 didapat nilai kekerasan rata-rata 14,8 HRc

- Media II SAE 30 didapat nilai kekerasan rata-rata 13,4 HRc

- Media II SAE 50 didapat nilai kekerasan rata-rata 10,8 HRc

c) Dengan pencelupan 3 detik pada media I (air) besarnya nilai kekerasan:

- Media II SAE 10 didapat nilai kekerasan rata-rata 19 HRc

Variasi viskositas media II (SAE 10, SAE 30, SAE 50) dengan waktu

pencelupan pada media I (air) mempunyai pengaruh terhadap kekerasan.

Semakin tinggi viskositas media II maka semakin kecil nilai kekerasannya

4.3 Teknik Analisa Data

Pada setiap penelitian data menggunakan kaidah-kaidah statistika

adalah hal yang utama. Analisa statistik yang di gunakan dalam penelitian ini

adalah analisa varian dua arah dan analisa regresi dalam pengolahan data

4.3.1 Analisa Varian Dua Arah

Berikut adalah tabel rancangan data percobaan dwifaktor dengan n

replikasi (Ronald Walpole, 1995) :

.

Hipotesis yang ingin diuji adalah :

1. Ho':α1α2 αw 0 (Ronald Walpale, 1995)

'

1

H : paling sedikit satu α tidak sama dengan 0

2. HO '':β1 β2 βm 0 (Ronald Walpale, 1995)

H : paling sedikit satu β tidak sama dengan 0 Fhitung >

Ftabel

3. Ho' '':

αβ 11

αβ 12

αβ wm0(Ronald Walpale, 1995) '''

Perhitungan data digunakn rumus-rumus sebagai berikut :

1. Jumlah kuadrat total

wmn

(Ronald Walpale, 1995)

2. Jumlah kuadrat pengaruh W

wmn

3. Jumlah kuadrat pengaruh M

wmn

4. Jumlah kuadrat pengaruh interaksi W dan M

5. Jumlah kuadrat galat

JKG = JKT–JKW–JKM–JK(WM)(Ronald Walpale, 1995)

Berikut adalah tabel analisa variasi untuk percobaan dwifaktor dengan n

replikasi (Ronald Walpale, 1995) :

Sumber variasi

Jumlah

kuadrat

Derajat

kebebasan

Rataan kuadrat F hitung

3

Untuk menguji respon dua faktor bebas waktu pencelupan pada media I

dan media pendingin ini maka digunakan varian dua arah dengan

perhitungan sebagai berikut :

1. Hipotesis

a. Ho':α1α2 α3 0

'

1

H : paling sedikit satu αwtidak sama dengan 0 (nol)

b. Ho '':β1β2 β3 0

''

1

H : paling sedikit satu βMtidak sama dengan 0 (nol)

c. ' '':

αβ 11

αβ 12

αβ 3302. Tingkat signifikan α = 5%

3. Jumlah kuadrat total

JKT

= 4374,05–3957,91

= 416,14

4. Jumlah kuadrat pengaruh W

= 4297,20–3957,91

= 339,29

5. Jumlah kuadrat pengaruh M

JKM 3957,91

=4026,87–3957,91

= 68,96

6. Jumlah kuadrat pengaruh interaksi W dan M

JK(WM) 4297,20 4026,87 3957,91

= 4372,54–4297,20–4026,87 + 3957,91

= 6,38

7. Jumlah kuadrat galat

JKG416,14339,2968,966,38

F hitung F Tabel

WM

Galat

6,38

1,51

4

18

1,60

0,08

20 2,93

416,14 26

Berdasarkan analisa varian ini dapat diambil kesimpulan sebagai berikut :

1. Lamanya waktu pencelupan pada media pertama sangatlah berpengaruh

terhadap kekerasan baja SCM 4 yang diperlakukandouble quenchingpada

proses hardening, kesimpulan ini dapat dilihat dari F hitung > F tabel. Jadi

'

o

H ditolak.

2. Media pendingin pada media kedua berpengaruh terhadap kekerasan baja

ST.60 yang diperlakukan double quenching pada proses hardening,

kesimpulan ini berdasarkan pada perhitungan analisa varian bahwa F

hitung > F tabel. Jadi Ho '' ditolak.

3. Interaksi antara waktu pencelupan pada media pertama dan media

pendingin pada media kedua juga berpengaruh pada kekerasan baja SCM

4 yang diperlakukandouble quenchingpada proses hardening, kesimpulan

ini juga dapat dari perhitungan analisa varian bahwa F hitung > F tabel.

4.3.2 Analisa Regresi

Untuk menentukan hubungan diantara variabel-variabel diatas secara

umum maka digunakan persamaan regresi, dengan maka didapat persamaan

sebagai berikut :

Untuk menguji keterandalan nilai-nilai koefisian regresi maka

digunakan sidik ragam dengan rumus sebagai berikut :

1. Hipotesa

0 :β

o

H Hoditolak jika F hitung > F tabel (Ratno,

1992)

0 :

1 β

H

2. Jumlah kuadrat total

JKT

JKR

4. Jumlah Kuadrat sisa

JKS = JKT–JKR(Ratno, 1992)

Tabel analisa varian regresi (Ratno, 1992) :

Sumber variasi

Untuk lebih mudahnya dapat menggunakan program SPSS dengan

metode analisa regresi.

Perhitungan regresi sebagi berikut :

4

9 270 70,2 10500 1962 557,18

Persamaan regresi :

Jadi persamaan regresiasinya :

Y = 9,6–0,06 X

Pengujian koefisien persamaan regresi :

Sumber variasi

Jumlah

kuadrat

Derajat

kebebasan

Rataan

kuadrat

F hitung

F tabel

0,05

Regresi

Sisa

8,64

0,98

1

7

8,64

0,14

61,714 5,59

Total 9,62 8

Jadi koefisien pada persamaan regresi dapat diandalkan, karena F hitung > F

tabel pada probabilitas 5%

Grafik Regresi

0 2 4 6 8 10 12 14 16 18 20

Air (1 detik) Air (2 detik) Air (3 detik)

Waktu

K

ek

er

as

an

Oli SAE 10

Oli SAE 30

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dengan memperhatikan data hasil pengujian kekerasan (HRc) dan dari

analisa data yang menggunakan analisa varian dwi faktor serta analisa regresi

linier mengenai analisa pengaruh waktu pencelupan pada media I dan

pengaruh media II terhadap kekerasan baja SCM 4 pada proses hardening

dengan media pendinginandouble quenchingdapat disimpulkan:

Dengan menambah waktu pendinginan pada media I dan dengan

mengurangi viskositas pada media II kita akan mendapatkan kekerasan

maksimal, untuk menghindari terjadinya keretakan dalam penambahan waktu

pendinginan pada media I dibatasi hingga waktu mencapai temperatur (2000C)

pembentukan martensit maksimal dan pengurangan viskoitas pada media II

hingga sekecil-kecilnya.

5.2. Saran-saran

Dalam suatu penelitian yang harus diperhatikan untuk mendapatkan

hasil penelitian yang baik adalah:

1. Memahami tujuan dari penelitian tersebut.

2. Merancang pengambilan data, sehingga data yang didapat akan lebih

mengarah pada tujuan penelitian.

3. Memahami petunjuk pelaksanaan penelitian dan mengerti pengoperasian

4. Mengetahui bahwa alat yang akan digunakan dapat beroperasi dengan

baik.

Terlepas dari bagian-bagian yang perlu diperhatikan diatas, untuk

mengetahui lebih banyak karaktersistik tentang baja SCM 4 yang telah dikenai

proses double quenching sehingga kita dapat mengetahui pengaruh yang lebih

luas, maka peneliti menyarankan untuk pengembangan penelitian ini dengan

obyek yang lebih luas.

Adapun yang perlu dikembangkan adalah:

1. Penelitian tentang struktur mikro serta bentuk butir dan ukuran butir dari

fase transformasi yang terjadi pada proses double quenching.

2. Penelitian mengenai sifat-sifat mekanik yang lain akibat proses double

quenching sehingga lebih lengkap datanya untuk aplikasi bahan yang akan

digunakan dalam dunia teknik.

3. Penelitian tentang kombinasi dari media pendingin I dan media pendingin

DAFTAR PUSTAKA

1. Khoirul Azhar, 2003, Analisa kecepatan potong gerak makan dan kedalaman

pemotongan terhadap kekasaran permukaan baja ST 42 pada pembuatan poros

dudukan sealer dengan prose bubut, UMSIDA, Sidoarjo

2. Ronald E Walpole, Roymond Mayer, 1995, ilmu peluang dan statistika edisi

IV, ITB, Bandung

3. Sunyoto, 2005, pengaruh variasi temperatur (1320C-1400C) terhadap sifat

kekerasan bahan cor cylinder liner (FC250), UMSIDA, Sidoarjo

4. Wahid Suherman, 1988, pengetahuan bahan I, ITS, Surabaya

5. Wahid Sulaiman, 2004, analisis regresi menggunakan SPSS, penerbit Andi,

Jakarta