II-1

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan.

PT. Hadi Baru didirikan tanggal 1 Agustus 1964 di hadapan notaris, Roesli SH, di Medan dengan akte No. 97/HB/1/1961 tertanggal 17 Januari 1961 dengan nama Perusahaan Dagang dan Perindustrian Hadi disingkat PT. Hadi. Perusahaan ini memiliki luas ± 10 Ha yang berlokasi di Jalan Medan-Binjai Km 16,75 Desa Sumber Melati Kecamatan Sunggal Kabupaten Deli Serdang. Sejak tanggal 3 Oktober 1963 terjadi perubahan pengurusan dari pemegang saham yang juga di hadapan notaris, Roesli, SH, di Medan dengan akte No. 55. Lalu terjadi lagi perubahan pengurus serta anggaran dasar melalui akte No. 29 di hadapan notaris Panusunan Batubara, SH di Medan pada tanggal 18 Januari 1964, nama perusahaan menjadi PT. Hadi Baru dan telah didaftarkan pada Departemen Kehakiman No. J.A. 5/19/8 tanggal 29 Januari 1964 dan diumumkan dalam lembaran berita Negara Republik Indonesia No. 37 tanggal 8 Mei 1964.

Sejak hal tersebut, perusahaan bergerak dalam proses remilling, yaitu pengolahan getah karet menjadi berbentuk lembaran – lembaran (remilled brown crape). Pada tahun 1972 status perusahaan disahkan menjadi swasta nasional

(PMDN) dan produksinya berubah dari remilling menjadi crumb rubber (karet remah) dengan mutu Standard Indonesia Rubber (SIR), setelah mendapat izin dari Menteri Perdagangan Republik Indonesia dengan surat keputusan No. 288/Kp/IX/1970 tertanggal 14 September 1970.

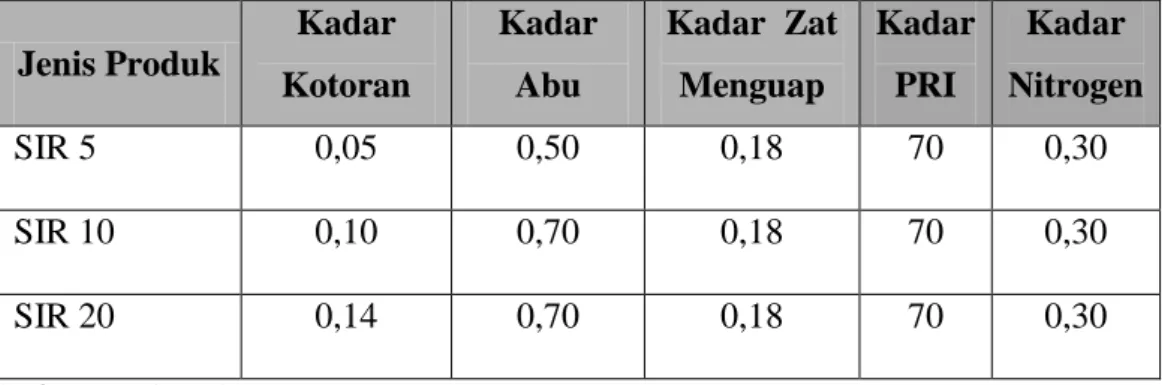

Produksi crumb rubber di PT.Hadi Baru terdiri dari SIR 5, SIR 10 dan SIR 20. Hasil produksi dari PT.Hadi Baru seluruhnya diekspor ke luar negeri seperti: Amerika Serikat, Jerman, Kanada dan Eropa.

2.2. Ruang Lingkup Bidang Usaha

PT. Hadi Baru bergerak di bidang usaha manufacturing produk crumb rubber dengan mutu SIR 20 mencapai 98% dari total produksi. Selain itu, PT.

Hadi Baru juga menghasilkan crumb rubber dengan mutu SIR 5 dan SIR 10. Kualitas crumb rubber yang dihasilkan tersebut berdasarkan syarat- syarat spesifikasi sebagai berikut:

1. Kadar kotoran (dirt content)

Kadar kotoran menjadi kriteria paling penting dalam spesifikasi mutu crumb rubber karena berpengaruh pada ketahanan retak dan kelenturan barang-

barang yang terbuat dari karet nantinya. 2. Kadar abu (ash content)

Kadar abu berguna untuk melindungi konsumen terhadap penambahan bahan- bahan pengisi ke dalam karet pada waktu pengolahan.

3. Kadar zat menguap (volatile content)

Kadar zat menguap berguna untuk menjamin karet yang disajikan cukup kering.

4. Plasticity Retention Index (PRI)

PRI menggambarkan ketahanan karet (plastisitis) .

5. Kadar nitrogen

Kadar nitrogen untuk menjamin jumlah maksimal nitrogen yang boleh terdapat pada karet.

Jenis produk yang dihasilkan oleh PT. Hadi Baru dapat dilihat pada Tabel 2.1. Tabel 2.1. Jenis Produk yang Dihasilkan PT. Hadi Baru

Jenis Produk Kadar Kotoran Kadar Abu Kadar Zat Menguap Kadar PRI Kadar Nitrogen SIR 5 0,05 0,50 0,18 70 0,30 SIR 10 0,10 0,70 0,18 70 0,30 SIR 20 0,14 0,70 0,18 70 0,30

Sumber : PT. HADI BARU

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi

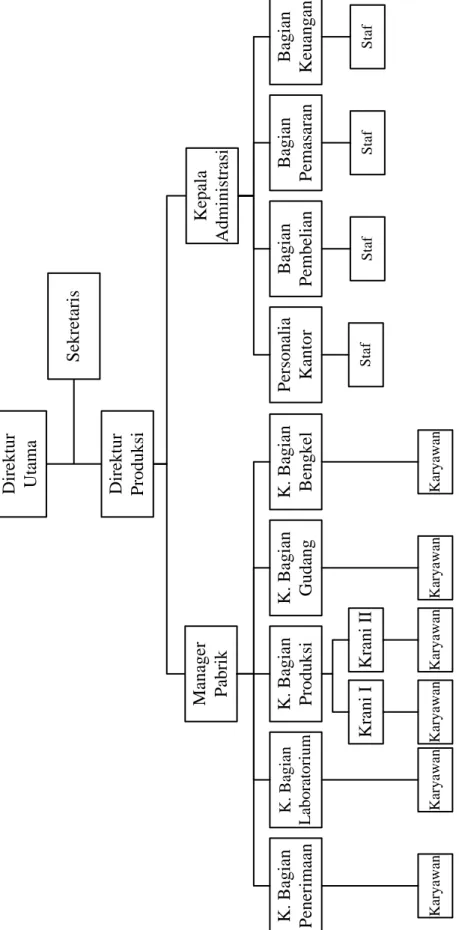

Struktur organisasi yang dianut perusahaan ini adalah struktur organisasi garis dan fungsional. PT.Hadi Baru membuat pembagian tugas berdasarkan jenis pekerjaan atau fungsi, dimana kegiatan-kegiatan yang sejenis atau fungsi-fungsi manajemen yang sama dikelompokkan ke dalam satu kelompok kerja. Tugas, wewenang dan tanggung jawab berjalan vertikal menurut garis lurus mulai dari pimpinan tertinggi sampai pada bawahan masing-masing. Struktur organisasi perusahaan seperti yang terlihat pada keterangan Gambar 2.1.

G a m b a r 2 .1 . S tr u k tu r O rg a n is a si P T . H A D I B A R U Direktur Utama Sekretaris Direktur Produksi Kepala Administrasi Manager Pabrik K . Bagian Penerimaan K . Bagian Laboratorium K . Bagian Produksi K . Bagian Gudang K . Bagian Bengkel Personalia Kantor Bagian Pembelian Bagian Pemasaran Bagian Keuangan Krani I Krani II Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Staf Staf Staf Staf

2.3.2. Tugas dan Tanggung Jawab

Menggerakkan suatu organisasi berarti dibutuhkan orang-orang yang memegang jabatan tertentu, dimana masing-masing orang melaksanakan tugas, wewenang dan tanggung jawab yang sesuai dengan jabatannya. Dalam uraian tugas, wewenang dan tanggung jawab untuk masing-masing bagian sesuai dengan struktur organisasi perusahaan. Tanggung jawab yang diberikan harus seimbang dengan wewenang yang diterima. Tugas dan wewenang dari masing-masing bagian pada PT. Hadi Baru dapat dilihat pada lampiran.

2.3.3. Tenaga Kerja dan Kerja Perusahaan

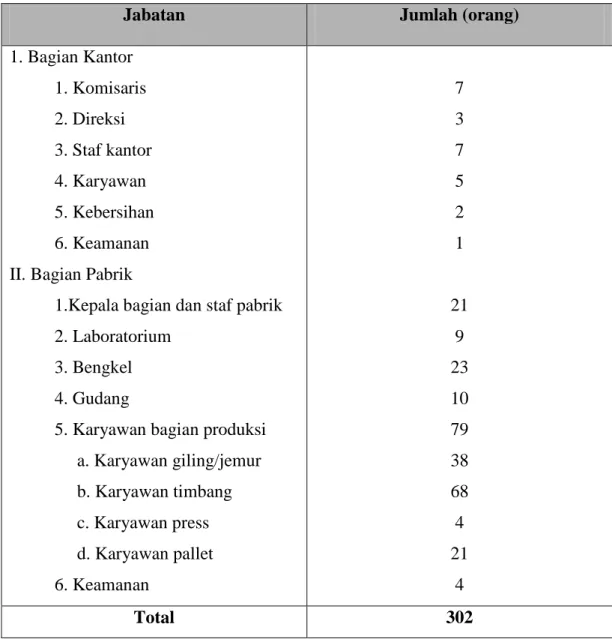

Tenaga kerja pada PT. Hadi Baru pada bulan Desember 2008 berjumlah 302 orang, yang terdiri atas tenaga kerja pria dan wanita dengan tingkat pendidikan yang bervariasi dari SD, SLTP, SMU, dan Sarjana. Karyawan di PT. Hadi Baru rata-rata adalah lulusan SD yaitu buruh pabrik yang bertindak sebagai tenaga kasar pada perusahaan tersebut. Status kepegawaian dari keseluruhan tenaga kerja pada perusahaan ini terdiri dari :

1. Karyawan bulanan, yaitu karyawan tidak terlibat langsung dengan proses produksi.

Contoh : pegawai kantor, satpam, dll

2. Karyawan harian tetap, yaitu karyawan yang terlibat langsung dalam proses produksi.

Contoh : karyawan bagian penimbangan, karyawan bagian penjemuran, karyawan bagian penggilingan, dll.

Perincian tenaga kerja dapat dilihat pada Tabel 2.2.

Tabel 2.2. Perincian Tenaga Kerja PT. Hadi Baru s.d Bulan April 2012

Jabatan Jumlah (orang)

1. Bagian Kantor 1. Komisaris 2. Direksi 3. Staf kantor 4. Karyawan 5. Kebersihan 6. Keamanan II. Bagian Pabrik

1.Kepala bagian dan staf pabrik 2. Laboratorium

3. Bengkel 4. Gudang

5. Karyawan bagian produksi a. Karyawan giling/jemur b. Karyawan timbang c. Karyawan press d. Karyawan pallet 6. Keamanan 7 3 7 5 2 1 21 9 23 10 79 38 68 4 21 4 Total 302

Sumber : PT. HADI BARU

Jam kerja di PT. Hadi Baru dapat dibedakan menjadi dua bagian, yaitu : 1. Jam kerja kantor

a. Hari Senin s.d. Jumat : Pukul 07.00 – 15.00 WIB Istirahat : Pukul 11.00 – 12.00 WIB b. Hari Sabtu : Pukul 08.00 – 13.00 WIB

2. Jam Kerja Pabrik

a. Karyawan Non-Shift, yaitu: karyawan bagian penimbangan bahan baku, pembuatan pallet dan laboratorium

Hari Senin s.d. Sabtu : Pukul 07.00 – 15.00 Istirahat : Pukul 11.00 – 12.00

b. Karyawan Shift, yaitu karyawan bagian pencincangan dan pembersihan, penggilingan, pembutiran, pengeringan, dan pengepressan.

Shift I : Pukul 07.00 – 14.00

Shift II : Pukul 14.00 – 21.00

2.4. Proses Produksi

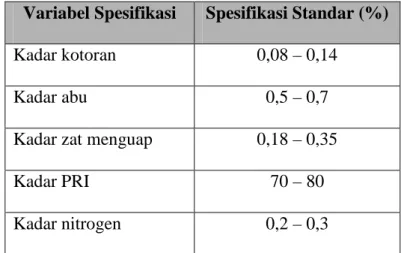

2.4.1. Standard Mutu Produk

Standar spesifikasi produk utama dari perusahaan ini adalah crumb rubber dengan mutu SIR 20 dapat dilihat pada Tabel 2.3.

Tabel 2.3. Standar Spesifikasi Produk Variabel Spesifikasi Spesifikasi Standar (%)

Kadar kotoran 0,08 – 0,14

Kadar abu 0,5 – 0,7

Kadar zat menguap 0,18 – 0,35

Kadar PRI 70 – 80

Kadar nitrogen 0,2 – 0,3

2.4.2. Bahan Baku, Bahan Tambahan, dan Bahan Penolong

Bahan-bahan yang digunakan dalam proses produksi pada PT. Hadi Baru dapat dikelompokan menjadi 3 jenis, yaitu bahan baku, bahan penolong dan bahan tambahan.

2.4.2.1. Bahan Baku

Bahan baku adalah bahan yang menjadi bahan utama dalam pembuatan suatu produk dan jumlahnya dari waktu kewaktu tidak berubah untuk produk yang sejenis. Bahan baku yang digunakan untuk pembuatan crumb rubber adalah getah karet alam (slab/bokar) yang dihasilkan dari penyadapan pohon karet yang umumnya ditanam secara massal dalam pekebunan milik pemerintah, swasta atau dari perkebunan rakyat.

Hasil penyadapan pohon karet umumnya berupa: 1. Lateks atau susu karet

Lateks mengandung kira-kira 25 – 40 % bahan karet mentah (crude rubber) dan 60 – 70 % serum (air dan zat-zat yang larut di dalamnya).

2. Cup lump

Cup lump merupakan karet yang membeku pada mangkuk penampungan,

yang berasal dari sisa-sisa lateks yang masih menetes setelah pengutipan lateks.

3. Getah tarik

Getah tarik merupakan kumpulan getah yang berasal dari lateks yang membeku pada permukaan sadapan

4. Getah tanah

Getah tanah merupakan kumpulan getah yang berasal dari lateks yang tumpah ke tanah ketika pengosongan mangkuk getah.

5. Slab

Slab merupakan bekuan lateks hasil perkebunan rakyat. Slab ada yang bersih

dengan kadar karet 60 –70 % dan ada yang kotor (mengandung kayu, tanah dan bahan-bahan lain) dengan kadar karet ± 50 %.

PT. Hadi Baru menggunakan cup lumb dan slab sebagai bahan baku untuk pembuatan crumb rubber, bahan baku tersebut didatangkan dari perkebunan rakyat, PIR (Perkebunan Inti Rakyat) dan PTP (Perusahaan Terbatas Perkebunan), yang berasal dari daerah Sumatera Utara, daerah Sumatera Barat dan daerah Aceh.

2.4.2.2. Bahan Tambahan

Bahan tambahan pada proses produksi crumb rubber merupakan bahan yang tidak ikut dalam proses produksi tetapi merupakan bagian dalam produk. Bahan tambahan yang digunakan pada proses produksi crumb rubber adalah: 1. Plastik

Plastik ini berupa kemasan plastik yang digunakan untuk membungkus bongkahan karet yang sudah selesai dipres. Kemasan plastik ini dibeli dari toko lalu diberi merek PT. Hadi Baru.

2. Palet

Palet adalah peti yang terbuat dari kayu, yang merupakan tempat penyusunan crumb rubber yang telah selesai diberi kemasan plastik.

2.4.2.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam proses produksi dan ditambahkan ke dalam proses produksi yang sifatnya hanya membantu atau mendukung kelangsungan proses produksi untuk mendapatkan produk yang diinginkan tetapi bukan bagian dalam pembuatan produk akhirnya. Bahan penolong yang digunakan dalam proses produksi crumb rubber adalah air. Kegunaan air dalam proses produksi crumb rubber adalah mencuci bahan baku dari kotoran-kotoran yang melekat antara lain pasir, kayu, batu dan lain-lain pada proses produksi.

Kebutuhan air dalam pabrik dipenuhi dari sebuah sungai kecil yang mengalir di samping pabrik dengan cara mengalirkannya melalui pipa ke sebuah sumur berdiameter 3 meter. Air dalam sumur dihisap dengan pompa untuk kemudian ditampung pada sebuah menara air dengan ketinggian 9,5 meter, dan dari menara air inilah seluruh kebutuhan air pada pabrik dipasok.

2.4.3. Uraian Proses Produksi

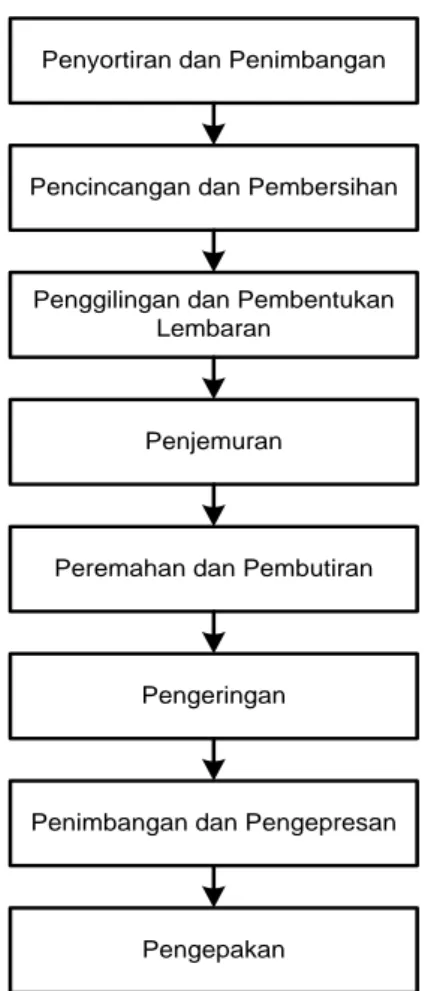

Proses pembuatan crumb rubber melalui beberapa tahapan proses produksi yang diuraikan sesuai dengan urutan-urutan prosesnya yaitu:

1. Stasiun Kerja Penyortiran dan Penimbangan

Pada stasiun kerja penyortiran dan penimbangan ini, bahan baku yang diterima dari pemasok diperiksa dan disortir terlebih dahulu. Bahan baku untuk pembuatan crumb rubber ini biasanya disebut dengan BOKAR (Bahan Olah Karet). Cara penyortiran bahan baku (bokar) pertama sekali adalah bokar

disortir secara kasat mata mana yang termasuk SIR 5, SIR 10 atau SIR 20 kemudian bokar dipotong dengan coagulum cutter. Hasil penyortiran kemudian ditimbang sesuai dengan kualitas masing-masing lalu ditumpuk untuk menunggu proses selanjutnya.

2. Stasiun Kerja Pencincangan dan Pembersihan

Bahan Olah Karet (BOKAR) yang digunakan yang berasal dari tempat penumpukan di stasiun kerja penyortiran diangkut dengan shovel loader ke dalam bak air yang kemudian diangkut dengan shovel holder ke mesin slab cutter I. Pada mesin slab cutter tersebut bokar dicincang menjadi

potongan-potongan kecil sebesar kepalan tangan. Hasil olahan dengan mesin slab cutter I diangkut ke bak pembersihan I dengan belt conveyor sambil disiram dengan air agar kotorannya terpisah, fungsi bak pembersihan ini adalah supaya pasir, tanah, batu, dan kayu yang masih bercampur dengan bahan olahan karet tenggelam akibat berat jenisnya yang lebih besar. Setelah dicuci dalam bak pembersihan I, bokar diangkut ke mesin slab cutter II dengan bucket elevator. Prinsip kerja slab cutter I sama dengan slab cutter II, perbedaannya adalah hasil olahan mesin slab cutter II berukuran lebih kecil. Butiran –butiran karet dari slab cutter II dijatuhkan di dalam Vibrating Screen dengan corong gravitasi, vibrating Screen berfungsi untuk memisahkan kotoran dan butiran-butiran karet hasilnya ditampung oleh Belt Conveyor untuk diangkut ke bak pembersihan II yang berfungsi untuk memisahkan kotoran. Kemudian butiran-butiran karet diangkut dengan Bucket Elevator ke mesin Hummer Mill, yang mencincang bokar menjadi potongan-potongan kecil. Gerakan di dalam

Hummer Mill juga menyebabkan kotoran-kotoran yang berada di dalam

gumpalan karet menjadi terpisah. Hasil keluaran dari Hummer Mill dijatuhkan ke Vibrating Screen dengan corong gravitasi, diayak di Vibrating Screen dengan ukuran diameter lubang 0.5 cm dan disirami air secara terus menerus. Butiran-butiran karet yang lolos dari Vibrating Screen dialirkan ke bak pembersihan III dengan Belt Conveyor untuk memisahkan kotoran. Kemudian butiran-butiran karet diangkut dengan Bucket Elevator ke Rotary Cutter. Hasil olahan Rotary Cutter yang berupa potongan-potongan kecil bokar dimasukkan ke dalam bak pembersihan IV dan terjadi pemisahan kotoran.

3. Stasiun Kerja Penggilingan dan Pembentukan Lembaran

Butiran-butiran karet diangkut ke stasiun kerja ini dengan menggunakan Bucket Elevator. Proses awal dari tahap ini adalah pembentukan lembaran

oleh mesin Creeper I. Lembaran karet hasil dari Creeper I ini masih berbentuk agak kasar dan kadang masih terputus-putus. Lembaran kemudian diangkut ke Creeper II dengan Belt Conveyor untuk diproses menjadi lembaran yang lebih

panjang. Hasil olahan Creeper II ini diangkut dengan Belt Conveyor ke mesin Shredder untuk dicincang kembali menjadi potongan-potongan kecil yang

langsung ditampung dalam bak pembersihan. Kemudian, butiran-butiran karet diangkut dengan Bucket Elevator ke Creeper III untuk dibentuk kembali menjadi lembaran. Proses selanjutnya adalah melalui mesin Creeper IV, V, VI, VII dan VIII dengan pola proses yang sama. Lembaran karet yang dihasilkan oleh Creeper VIII mencapai panjang sekitar 7 m kemudian diangkut dengan Hand Truck ke stasiun penjemuran.

4. Stasiun Kerja Penjemuran

Lembaran karet dari stasiun kerja sebelumnya dijemur pada rak-rak penjemuran yang dibuat bertingkat-tingkat. Fungsi penjemuran penyeragaman kualitas.

5. Stasiun Kerja Peremahan dan Pembutiran

Lembaran karet kering dari penjemuran dibawa ke mesin Shredder dengan Hand Truck. Pada mesin tersebut, lembaran dicincang menjadi butiran-

butiran kecil dan langsung ditampung pada bak pembersihan. Butiran-butiran tersebut kemudian diangkut dengan Bucket Elevator ke corong pengisi yang berfungsi untuk memudahkan pengisian butiran-butiran Bokar ke dalam Troli Biscuit Crumb. Troli tersebut terdiri atas kotak-kotak besi yang berjumlah 24

buah. Setelah penuh, troli-troli tersebut dimasukkan ke dalam Drier. 6. Stasiun Kerja Pengeringan

Troli yang sudah terisi penuh dengan butiran-butiran Bokar dimasukkan ke dalam Drier. Pada tahap pertama Bokar dipanaskan dengan Burner 1 dengan suhu 1350 selama 50 menit didalam mesin Drier. Setelah itu dipanaskan lagi di Burner 2 dengan suhu 1150 selama 50 menit dalam mesin Drier. Setelah dipanaskan Bokar didinginkan dengan Blower dengan suhu 31 0 C selama 210 menit.

7. Stasiun Kerja Penimbangan dan Pengepresan

Butiran-butiran yang keluar dari drier dikeluarkan dari dalam Troli, lalu ditimbang dengan berat 35 kg. Kemudian Crumb Rubber tersebut dipres menjadi berbentuk empat persegi dengan ukuran 28 in. x 14 in. x 6,5 in. Lama

pengepresan adalah kurang lebih 30 detik. Lalu dibawa ke Metal Detector untuk mendeteksi kandungan logam pada Crumb Rubber.

8. Stasiun Kerja Pengepakan

Bongkahan Crumb Rubber yang telah dipres dibungkus dengan plastik bermerk lalu disusun di dalam palet. Satu palet berisi 36 bal. Kemudian produk crumb rubber dipres supaya rata dan ditutup, kemudian diangkut ke gudang produk jadi.

Blok diagram proses produksi dapat dilihat pada gambar 2.2.

Penyortiran dan Penimbangan

Pencincangan dan Pembersihan

Penggilingan dan Pembentukan Lembaran

Penjemuran

Peremahan dan Pembutiran

Pengeringan

Penimbangan dan Pengepresan

Pengepakan

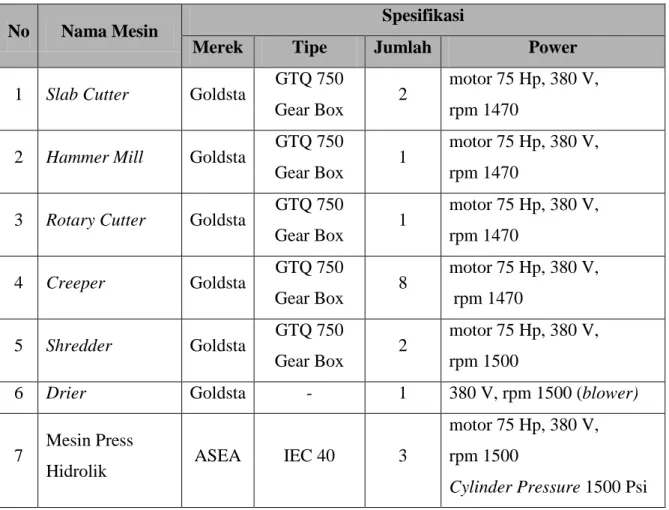

2.4.4. Mesin dan Peralatan 2.4.4.1.Mesin Produksi

Mesin-mesin yang digunakan dapat dilihat pada Tabel 2.4. Tabel 2.4. Mesin yang Digunakan

No Nama Mesin Spesifikasi

Merek Tipe Jumlah Power

1 Slab Cutter Goldsta GTQ 750

Gear Box 2

motor 75 Hp, 380 V, rpm 1470

2 Hammer Mill Goldsta GTQ 750

Gear Box 1

motor 75 Hp, 380 V, rpm 1470

3 Rotary Cutter Goldsta GTQ 750

Gear Box 1 motor 75 Hp, 380 V, rpm 1470 4 Creeper Goldsta GTQ 750 Gear Box 8 motor 75 Hp, 380 V, rpm 1470 5 Shredder Goldsta GTQ 750 Gear Box 2 motor 75 Hp, 380 V, rpm 1500

6 Drier Goldsta - 1 380 V, rpm 1500 (blower)

7 Mesin Press

Hidrolik ASEA IEC 40 3

motor 75 Hp, 380 V, rpm 1500

Cylinder Pressure 1500 Psi

Sumber : PT. Hadi Baru

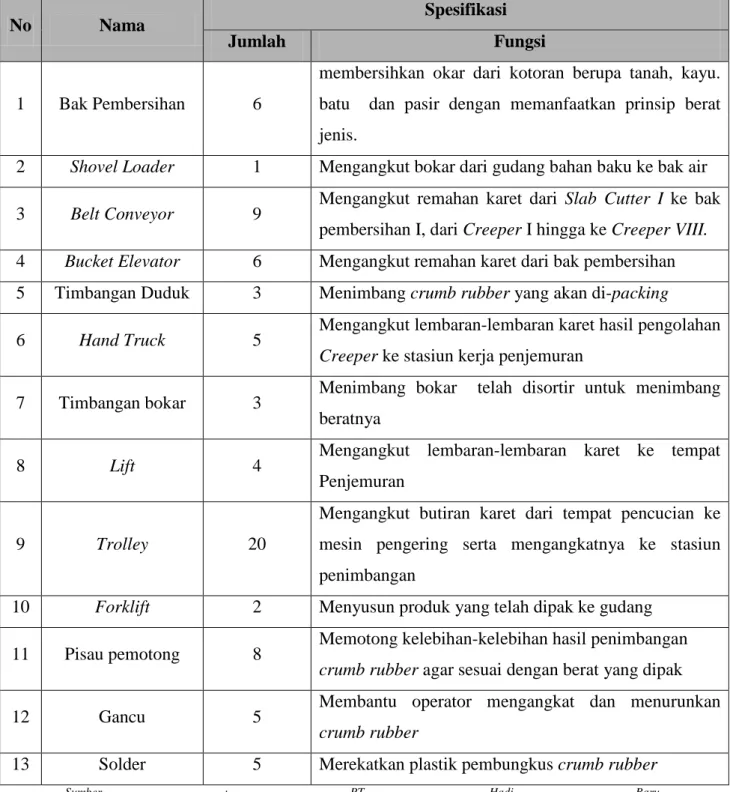

Peralatan yang digunakan sebagian besar adalah peralatan material handling. Peralatan Yang digunakan dapat dilihat pada Tabel 2.5.

Tabel 2.5. PeralatanYang digunakan

No Nama Spesifikasi

Jumlah Fungsi

1 Bak Pembersihan 6

membersihkan okar dari kotoran berupa tanah, kayu. batu dan pasir dengan memanfaatkan prinsip berat jenis.

2 Shovel Loader 1 Mengangkut bokar dari gudang bahan baku ke bak air

3 Belt Conveyor 9 Mengangkut remahan karet dari Slab Cutter I ke bak

pembersihan I, dari Creeper I hingga ke Creeper VIII.

4 Bucket Elevator 6 Mengangkut remahan karet dari bak pembersihan

5 Timbangan Duduk 3 Menimbang crumb rubber yang akan di-packing

6 Hand Truck 5 Mengangkut lembaran-lembaran karet hasil pengolahan

Creeper ke stasiun kerja penjemuran

7 Timbangan bokar 3 Menimbang bokar telah disortir untuk menimbang beratnya

8 Lift 4 Mengangkut lembaran-lembaran karet ke tempat

Penjemuran

9 Trolley 20

Mengangkut butiran karet dari tempat pencucian ke mesin pengering serta mengangkatnya ke stasiun penimbangan

10 Forklift 2 Menyusun produk yang telah dipak ke gudang

11 Pisau pemotong 8 Memotong kelebihan-kelebihan hasil penimbangan crumb rubber agar sesuai dengan berat yang dipak

12 Gancu 5 Membantu operator mengangkat dan menurunkan

crumb rubber

13 Solder 5 Merekatkan plastik pembungkus crumb rubber