BAB II

TINJAUAN PUSTAKA

2.1 DEFINISI PAKU KELING (RIVET)

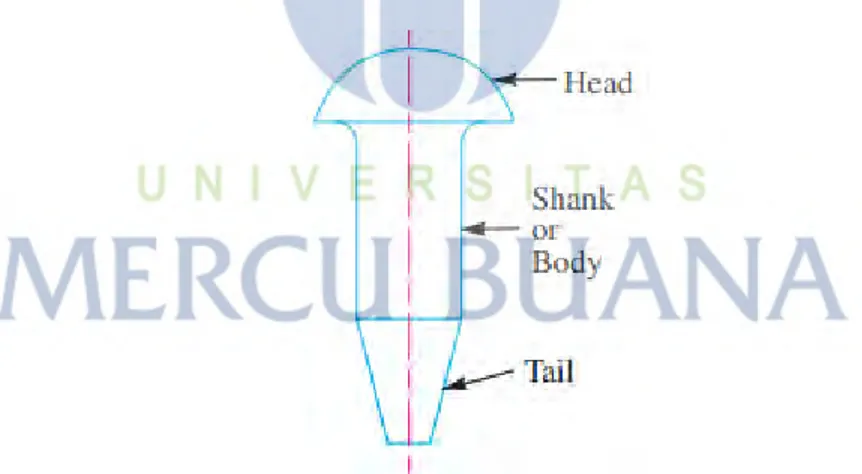

Paku keling adalah sebuah batang silindrikal pendek yang memiliki sebuah kepala (head) yang menyatu padanya. Bagian silindrikal pada rivet disebut dengan shank atau

body dan bagian bawah atau ujungnya disebut dengan tail, seperti yang terlihat pada

Gambar 2.1. Rivet digunakan untuk menciptakan sambungan permanen antara dua buah pelat, contohnya pada pekerjaan bangunan, perkapalan, tank dan sel boiler. Sambungan rivet penggunaanya sangat luas dalam bidang penyambungan metal.

Gambar 2.1 Bagian – bagian paku keling (Sumber: Khurmi & Gupta, 2005)

Sedangkan sambungan sendiri dapat diklasifikasikan menjadi 2 kelompok sebagai berikut :

Sambungan permanen adalah sambungan yang tidak dapat dibongkar tanpa merusak koneksi dari komponen-komponenya. Contoh dari sambungan permanen adalah solder, las, dan sambungan rivet. Sambungan sementara adalah sambungan yang dapat dibongkar tanpa harus merusak komponen-komponen sambungan. Contohnya adalah sambungan mur baut, cotters, dan sambungan splined.

2.2 METODE PEMASANGAN PAKU KELING (RIVETING)

Fungsi dari sambungan rivet adalah untuk menciptakan koneksi yang mempunyai kekuatan dan keketatan. Kekuatan dibutuhkan untuk mencegah kegagalan pada sambungan. Keketatan dibutuhkan uuntuk mencegah kebocoran dan juga sebagai kontribusi terhadap nilai kekuatan sambungan.

Ketika dua buah pelat akan disambung menjadi satu menggunakan rivet, dibutuhkan lubang pada pelat yang dibuat dengan cara melubangi dengan cara dipukul secara langsung (punching), di-reamer, atau dibor. Dalam bidang struktural dan bejana tekan, diameter lubang rivet biasanya 1.5 mm lebih besar dibandingkan dengan diameter nominal rivet.

Dua pelat yang telah dilubangi bersama dipastikan agar tidak terdapat chips atau burry agar nantinya dapat tercipta sambungan yang ketat antara dua pelat. Sebuah

cold rivet atau pun hot rivet kemudian dimasukan kedalam lubang pelat untuk

kemudian dibentuk atau di pres pada bagian head dan tail. Ketika rivet yang digunakan adalah jenis cold rivet maka prosesnya disebut dengan pemasangan paku keling dingin dan ketika hot rivet yang digunakan maka prosesnya disebut dengan pemasangan paku keling panas. Biasanya pemasangan paku keling dingin digunakan pada sambungan struktural sedangkan hot rivet digunakan untuk membuat sambungan anti bocor.

Proses pemasangan paku keling dapat dilakukan dengan tangan secara langsung maupun menggunakan mesin pemasangan paku keling. Pada proses pemasangan paku keling menggunakan tangan, bagian kepala rivet ditahan menggunakan palu atau balok yang berat, kemudian die diposisikan berlawanan dengan kepala rivet kemudian sebuah pukulan keras dilakukan menggunakkan palu.

Hal ini menyebabkan shank akan memuai dan mengisi lubang dan tail berubah menjadi point.

Pada mesin pemasangan paku keling, die adalah bagian yang berperan sebagai palu yang dioperasikan menggunakan udara, hidrolik, atau tekanan uap.

Gambar 2.2 Proses pemasangan paku keling (riveting) (Sumber: Khurmi & Gupta, 2005)

2.3 MATERIAL PAKU KELING (RIVET)

Material yang digunakan pada rivet haruslah kuat dan ulet. Biasanya material yang digunkan adalah jenis baja (baja karbon rendah atau paduan nikel dan baja), tembaga, alumunium dan kuningan, namun jika kekuatan dan keketatan terhadap fluida yang dibutuhkan, maka rivet haruslah terbuat dari material jenis baja.

Rivet untuk tujuan aplikasi secara umum haruslah terbuat dari baja dan harus

memenuhi standard khusus yang disyaratkan.

2.3.1 Baja Karbon Rendah SWCH 15A (JIS G3539)

SWCH 15A (JIS G3539) adalah baja karbn tempa dingin dengan kandungan karbon 0.13 sampai 0.18%. Sifa mekanik dari baja karbon ini memiliki kesamaan regulasi dengan jenis 12A dengan kandungan karbon yang sedikit lebih rendah. Huruf A pada bagian akhir mengindikasikan, baja karbon ini terbuat dari aluminium killed steel.

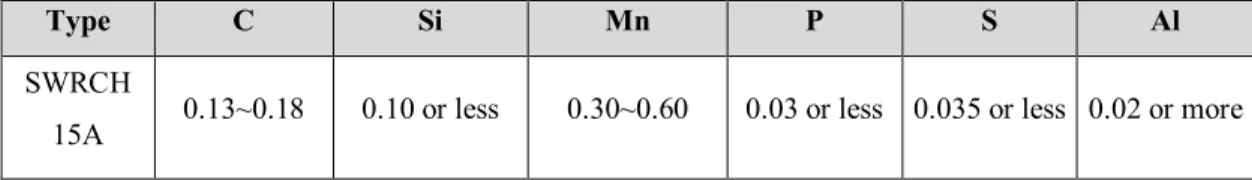

A. Komponen dan komposisi SWCH 15A (JIS G3539)

Spesifikasi bahan mengacu kepada tipe material SWRCH 15A (JIS G3539) sebagai berikut :

Tabel 2.1 Komponen SWRCH 15A (JIS G3539)

Type C Si Mn P S Al

SWRCH

15A 0.13~0.18 0.10 or less 0.30~0.60 0.03 or less 0.035 or less 0.02 or more

B. Berat jenis dan massa jenis SWCH 15A (JIS G3539)

Berat jenis dari SWCH 15A adalah sekitar 7.8 g/cm3, tapi untuk mendapatkan nilai yang lebih teliti, maka berat jenisnya dapat diketahui dengan kalklasi dari kandungan karbonya.

Berat jenis = 7.876 – 0.030 x nilai karbon tertinggi dalam persen (0.18%), dihasilkan nilai sebesar 7.871 g/cm3.

C. Sifat mekanik SWCH 15A (JIS G3539)

1. Proses pengerjaan dingin

Tabel 2.2 Sifat Mekanik SWRCH 15A (JIS G3539) Cold Working

Type Diameter (mm) Tensile Strength (N/mm2) Aperture (%) HRB

SWCH 15A 3 or less 590 or more - - > 3 &< 4 490 or more 45 or more - > 4 &<5 410 or more -

More than 5 Over 360 90 or less

2. Proses pengerjaan dingin setelah anealing

Tabel 2.3 Sifat Mekanik SWRCH 15A (JIS G3539) Cold Working After Anealing

Type Tensile Strength (N/mm2) Aperture (%) HRB

2.4 JENIS – JENIS KEPALA PAKU KELING (RIVET)

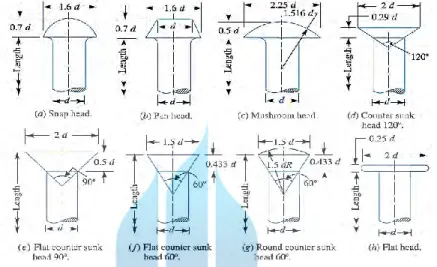

Berdasarkan standard ketendtuan India, kepala rivet dikelompkan menjadi 3, yaitu :

1. Kepala rivet untuk tujuan aplikasi umum (diameter kurang dari 12mm), berdasarkan IS : 2155 – 1982 (Reaffirmed 1996). (Gambar 2.2).

Gambar 2.3 Kepala rivet tujuan aplikasi umum (diameter kurang dari 12mm) (Sumber: Khurmi & Gupta, 2005)

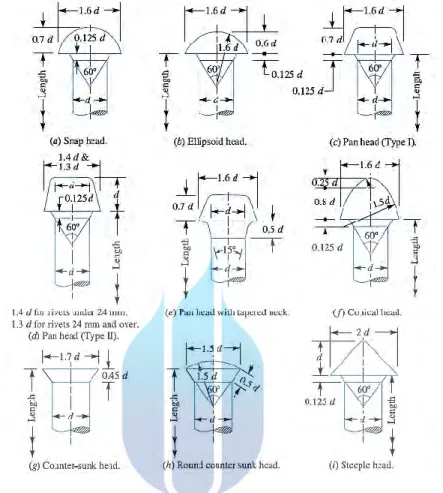

2. Kepala rivet untuk tujuan aplikasi umum (diameter 12 mm sampai 48mm), berdasarkan IS : 1929 – 1982 (Reffirmed 1996).

Gambar 2.4 Kepala rivet tujuan aplikasi umum (diameter 12mm sampai 48 mm) (Sumber: Khurmi & Gupta, 2005)

3. Kepala rivet untuk keperluan pengerjaan boiler (diameter 12 mm sampai 48mm), berdasarkan IS : 1929 – 1982 (Reffirmed 1996).

Gambar 2.5 Kepala rivet keperluan pekerjaan boiler (Diameter 12mm~48 mm) (Sumber: Khurmi & Gupta, 2005)

2.5 JENIS – JENIS SAMBUNGAN PAKU KELING (RIVET)

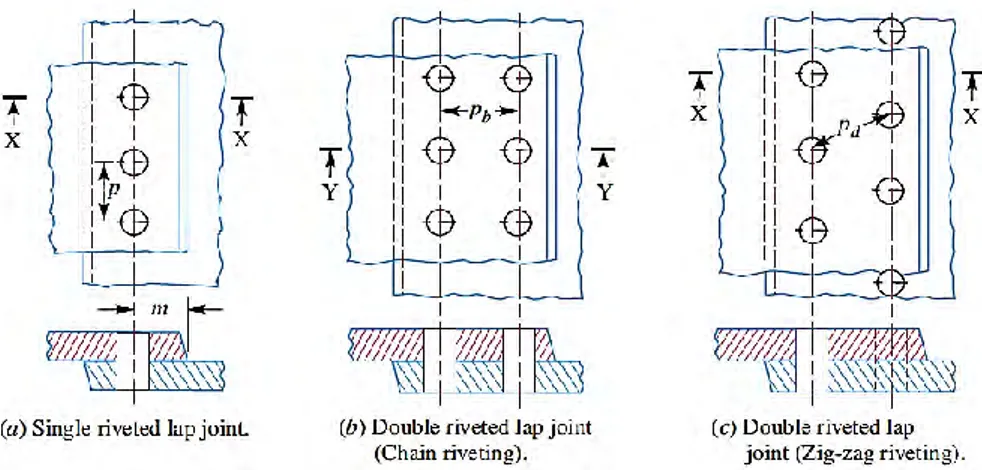

Ada dua jenis sambungan rivet, yang dibagi berdasarkan bagian pelat mana yang disambung, yaitu : sambungan pangku (lap joint)& sambungan pertemuan (butt joint).

2.5.1 Sambungan Pangku (Lap Joint)

Sambungan pangku adalah sambungan dimana pelat yang satu menindih pelat yang lain kemudian kedua pelat tersebut di rivet bersama.Ada beberapa jenis sambungan pangku seperti yang terlihat pada Gambar 2.6 dan Gambar 2.7.

Gambar 2.6 Sambungan pangku rivet tunggal & ganda (Sumber: Khurmi & Gupta, 2005)

Gambar 2.7 Sambungan pangku tiga rivet (Sumber: Khurmi & Gupta, 2005)

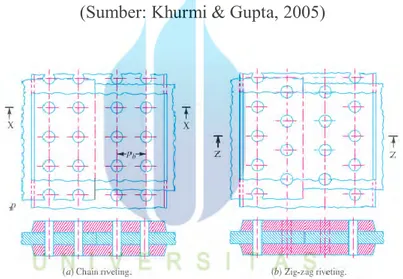

2.5.2 Sambungan Pertemuan (Butt Joint)

Sambungan pertemuan adalah sambungan dimana pelat utama dijaga agar tetap berada pada batas barisan masing-masing, dan pelat penutup diletakan baik pada satu maupun kedua sisi pelat utama. Pelat penutup kemudin di rivet secara bersama dengan pelat utama. Terdapat dua jenis sambungan pertemuan, yaitu:

1. Pada sambungan pertemuan pengikat tunggal, tepi pelat utama pertemuan menghadap satu sama lain dan hanya satu pelat penutup yang diletakan pada satu sisi pelat utama kemudian keduanya di rivet secara bersama.

2. Pada sambungan pertemuan pengikat ganda, pelat utama sambungan pertemuan menghadap satu sama lain dan dua pelat penutup diletakan pada kedua sisi pelat utama kemudian di rivet secara bersama.

Gambar 2.8 Sambungan pertemuan pengikat ganda rivet tunggal (Sumber: Khurmi & Gupta, 2005)

Gambar 2.9 Sambungan pertemuan pengikat ganda (sejajar) rivet ganda (Sumber: Khurmi & Gupta, 2005)

2.6 KEGAGALAN PADA SAMBUNGAN PAKU KELING (RIVET)

Sambungan rivet memiliki berbagai macam potensi kegagalan sebagai berikut:

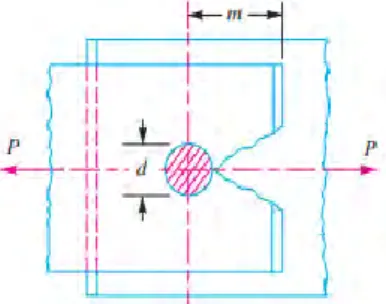

2.6.1 Retak Pada Satu Tepi Pelat

Kegagalan dapat terjadi pada sambungan pelat yang disebabkan oleh retak pada satu tepi bagian pelat seperti terlihat pada Gambar 2.10. Hal ini dapat dihindari dengan menjaga jarak rivet kegaris tepi, m = 1.5d, dimana d adalah diameter lubang rivet.

Gambar 2.10 Retak pada satu tepi pelat (Sumber: Khurmi & Gupta, 2005)

2.6.2 Retak Pada Pelat Disepanjang Baris Paku Keling (Rivet)

Hal ini dikarenakan tegangan tarik yang terjadi pada pelat utama, pelat utama ataupun pelat penutup bisa menjadi retak seperti terlihat pada Gambar 2.11. Pada kasus seperti ini, biasanya disebabkan karena pertimbangan jarak pitch yang tidak baik.

Gambar 2.11 Retak pada pelat disepanjang baris rivet (Sumber: Khurmi & Gupta, 2005)

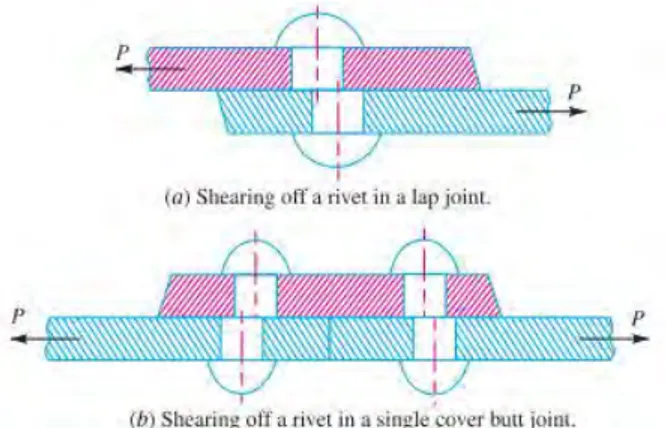

2.6.3 Paku Keling (Rivet) Bergeser

Pelat yang disambung menggunakan rivet akan menghasilkan tegangan tarik pada

rivet itu sendiri, dan bila rivet tidak dapat menahan tegangan tersebut, maka rivet akan

Gambar 2.12 Rivet bergeser (Sumber: Khurmi & Gupta, 2005)

2.6.4 Pelat atau Paku Keling (Rivet) Terkikis

Terkadang, rivet tidak benar-benar bergeser di bawah tegangan tarik, namun terkikis seperti terlihat pada Gambar 2.13. Karena hal ini, lubang rivet menjadi berbentuk oval dan sambungan menjadi kendur. Kegagalan rivet semacam ini disebut juga dengan bearing failure.

Gambar 2.13 Rivet terkikis (Sumber: Khurmi & Gupta, 2005)

2.7 PENEMPAAN (FORGING)

Penempaan atau forging adalah proses manufaktur yang melibatkan pembentukan logam menggunakan gaya tekan pada logam yang dibentuk. Gaya tekan yang diberikan bisa secara manual maupun mekanis. Tekanan yang diberikan bisa dilakukan menggunakan palu maupun dies. Forging serring diklasifikasikan berdasarkan pada temperatur pengerjaanya, yaitu : penempaan dingin (cold forging),

penempaan hangat (warm forging), dan penempaan panas (hot forging). Komponen penempaan memiliki jangkauan berat dari mulai dibawah satu kilogram hingga ratusan ton. Saat ini penempaan merupakan industri skala utama diseluruh dunia. Ada banyak macam proses penempaan yang biasa dilakukan, salah satunya adalah :

1. Penempaan Palu 2. Penempaan Tekan 3. Penempaan Timpa 4. Penempaan Rol 5. Penempaan Upset 2.7.1 Penempaan Upset

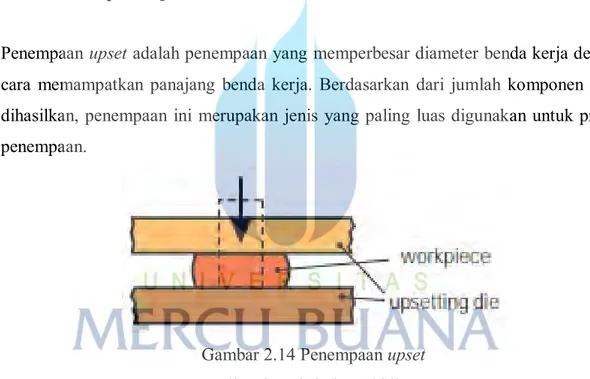

Penempaan upset adalah penempaan yang memperbesar diameter benda kerja dengan cara memampatkan panajang benda kerja. Berdasarkan dari jumlah komponen yang dihasilkan, penempaan ini merupakan jenis yang paling luas digunakan untuk proses penempaan.

Gambar 2.14 Penempaan upset (Sumber: Schuler, 1998)

Beberapa contoh komponen yang dihasilkan dengan proses penempaan upset adalah katup engine, baut, screw, dan berbagai macam komponen penyambung.

2.7.2 Metode Penekanan Dalam Proses Penempaan (Forging)

Metode tekan pada proses penempaan yang paling tepat dipilih berdasarkan pada faktor-faktor berikut :

2. Ukuran benda kerja

Berdasar pada informasi diatas, engineer dapat menentukan metode mana yang paling ekonomis dan cocok untuk proses penempaan. Secara garis besar, ada dua macam metode penekanan dalam proses tempa, yaitu : penekanan mekanis dan penekanan hidrolik.

A. Penekanan mekanis

Secara umum penekanan mekanis direkomendasikan untuk produksi dalam jumlah yang banyak dan dengan benda kerja yang memiliki ukuran besar.

B. Penekanan hidrolis

Metode penekanan hidrolis secara substansial memiliki kecepatan yang lebih rendah bila dibanding dengan penekanan mekanis. Namun metode penekanan hidrolis memiliki stroke yang lebih panjang dan kapasitas tekan yang lebih besar. Metode iini digunakan untuk benda kerja yang memiliki ukuran kecil.

2.8 ANALISIS PENEMPAAN

Untuk mengetahui hasil penempaan yang dilakukan, maka analisis terhadap proses penempaan perlu dilakukan. Ada banyak metode yang bisa dilakukan untuk menganalisis proses pembentukan logam. Salah satunya adala metode Slab yang didasarkan pada pergerakan mekanis, dimana kita mempertimbangkan keseimbangan gaya statis benda kerja. Metode lain yang dapat digunakan adalah dengan menentukan medan kecepatan dari deformasi logam. Dari medan kecepatan kinematik yang diterima, kerja yang dilakukan selama proses dapat diformulasikan. Metode ini kemudian disebut dengan analisis batas atas.

Pada bagian ini analisis dilakukan pada penempaan upset dari benda kerja silindris agar dapat menentukan gaya penempaan menggunakan metode slab.

2.8.1 Metode Slab

Dengan mempertimbangkan tinggi awal (ho) pada benda kerja silindris laju regangan

dapat dinyatakan dengan :

𝜀 = −𝑣ℎ (2.1)

dimana :

h = Tinggi benda kerja (mm) v = Kecepatan ram (m/s)

Ketika tinggi dari benda kerja berkurang laju regangan akan meningkat pada nilai yang sangat tinggi.

Laju regangan benda kerja yang sebenarnya didapat dengan persamaan :

𝜀 = lnℎ𝑜ℎ𝑓 (2.2)

dimana :

ho = Tinggi awal benda kerja (mm)

hf = Tinggi akhir benda kerja setelah terdeformasi (mm)

Dengan mengabaikan gesekan pada permukaan benda kerja dan die, maka gaya ideal penempaan pada permukaan benda kerja dan die dinyatakan dengan :

𝐹 = 𝜎𝑌. 𝐴 (2.3)

dimana :

A = Luas permukaan benda kerja (mm2) σY = Tegangan luluh (Yield stress) (Mpa)

Dengan mengaplikasikan prinsip volume konstan maka didapat :

𝐴ℎ = 𝐴𝑜 . ℎ𝑜 (2.4)

sehingga,

𝐹 =𝜎𝑌.𝐴𝑜.ℎ𝑜ℎ𝑓 (2.5)

dimana :

Ao = Luas awal permukaan benda kerja (mm2)

Disini, σY dapat dianggap sebagai laju tegangan material yang diberi regangan (σYf). Kerja yang dilakukan selama proses deformasi deberikan oleh :

𝑊 = 𝐴𝑜. ℎ𝑜 ∫ 𝜎𝑑𝜀0𝜀 (2.6)

Laju tegangan rata-rata diberikan oleh : 𝜎𝑌𝑓= 𝐾.𝜀

𝑛

𝑛+1 (2.7)

dimana :

K = Koefisien kekuatan (Mpa) n = Eksponen regangan pengerasan ε = Laju regangan

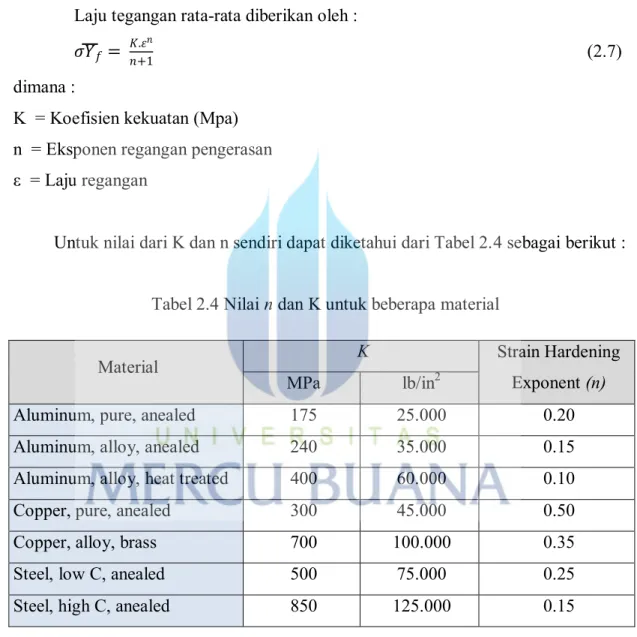

Untuk nilai dari K dan n sendiri dapat diketahui dari Tabel 2.4 sebagai berikut :

Tabel 2.4 Nilai n dan K untuk beberapa material

Material K Strain Hardening

Exponent (n)

MPa lb/in2

Aluminum, pure, anealed 175 25.000 0.20

Aluminum, alloy, anealed 240 35.000 0.15

Aluminum, alloy, heat treated 400 60.000 0.10

Copper, pure, anealed 300 45.000 0.50

Copper, alloy, brass 700 100.000 0.35

Steel, low C, anealed 500 75.000 0.25

Steel, high C, anealed 850 125.000 0.15

Sedangkan untuk gaya penempaan menjadi :

𝐹 = 𝜎𝑌𝑓. 𝐴 (2.8)

Area dari benda kerja yang ditempa terus bertambah besar seiring berlangsungnya proses penempaan. Hasilnya gaya yang dibutuhkan juga akan terus bertambah. Laju tegangan juga terus meningkat dikarenakan adanya pekerjaan

pengerasan. Hal ini juga mengakibatkan gaya tempa yang lebih besar terus dibutuhkan selama proses deformasi berlanjut.

Gesekan pada die dan permukaan benda kerja membuat aliran (flow) logam tidak homogen. Logam yang bersentuhan dengan permukaan dies akan memiliki daya kekang maksimal karena adanya tegangan puntir gesek. Aliran disini menjadi paling sedikit, sebaliknya daya kekang pada bagian tengah menjadi paling rendah, disini aliran material menjadi maksimal. Sehingga gaya tempa yang dibutuhkan menjadi lebih besar, jadi untuk penempaan upset yang tidak homogen dapat dituliskan dengan formula sebagai berikut :

𝐹 = 𝜎𝑌𝑓. 𝐴. 𝐾𝑓 (2.9)

Dimana Kf adalah faktor pembentukan proses penempaan yang dapat di

rumuskan dengan persamaan : 𝐾𝑓= 1 +0,4.𝜇.𝑑𝑖

ℎ𝑖 (2.10)

dimana :

di = Diameter benda kerja setelah proses tempa (mm)

µ = Koefisien gesek

Tabel 2.5 Koefisien gesekan untuk beberapa material

Material 1 Material 2

Coefficient of Friction

Dry Lubricating

Static Sliding Static Sliding

Aluminum Aluminum 1.05-1.35 1.4 0.3

Copper Cast Iron 1.05 0.29

Copper Copper 1.0 0.08

Steel (Mild) Steel (Mild) 0.74 0.57 0.09-0.19

Steel (Hard) Steel (Hard) 0.78 0.42 0.05-0.11 0.029-0.12

Dengan demikian maka kita dapat mengetahui gaya yang dibutuhkan dalam proses tempa, dalam hal ini adalah penempaan paku keling.

2.9 KALKULASI PERSENTASE ERROR

Ketika kita menghitung hasil yang bertujuan untuk nilai yang diketahui, maka persamaan persentase error dalam persen adalah alat yang berguna untuk menentukan ketepatan perhitungan kita. Adapun persamaanya adalah sebagai berikut:

%𝑒𝑟𝑟𝑜𝑟 = |#𝑒𝑘𝑠𝑝 汜#𝑡𝑒𝑜𝑟𝑖𝑟𝑖𝑚𝑒𝑛−#𝑡𝑒𝑜𝑟𝑖| 𝑥 100 (2.11)

Nilai eksperimen adalah nilai yang kita hitung, dan nilai teoritis adalah nilai yang diketahui. Persentase yang mendekati nol berarti semakin dekat dengan nilai target. Ketidak tepatan ini dapat disebabkan oleh berbagai faktor seperti ketidak akurasi alat ukur yang tidak baik, asumsi yang kurang tepat atau kesalahan dalam eksperimen.

2.10 ALTERNATING CURRENT GENERATOR - STARTER

Komponen ini merupakan salah satu bagian yang sangat penting dalam sebuah kendaraan bermotor dalam hal ini adalah sepeda motor. Tanpa adanya Alternating Current Generator Starter, engine sepeda motor tidak akan dapat berfungsi. Hal ini dikarenakan pasokan tenaga listrik untuk pengapian engine berasal atau dibangkitkan oleh komponen ini, sehingga keberadaanya sangatlah vital.

Alternating Current Generator Starter terdiri dari dua komponen penting yaitu : stator assy dan rotor assy. Dalam kinerjanya dua komponen ini tidak dapat dipisahkan satu sama lain. Komponen ini bekerja layaknya generator listrik pada umumnya, dengan memanfaatkan medan magnet yang terpasang pada rotor assy sebagai bagian yang berputar dan akan berputar mengitari kumparan kawat tembaga pada stator assy sebagai bagian yang diam, maka kumparan kawat tembaga ini akan memotong garis gaya magnet. Akibatnya, besar dan arah medan magnet yang menembus kumparan berubah dan menghasilkan arus listrik pada kumparan.

Gambar 2.15 Alternating generator starter

2.10.1 Rotor Assy

Rotor Assy merupakan bagian yang sangat penting di dalam sebuah Alternating Current Generator starter, tanpa adanya komponen ini listrik tidak akan dapat

dibangkitkan. Selain itu keberadaan Rotor Assy didalam engine sepeda motor bersifat kritikal, karena jika terjadi kegagalan pada komponen ini maka akibatnya akan berdampak pada faktor keamanan sepeda motor. Rotor Assy yang berputar mengikuti putaran mesin dapat menghancurkan engine bila terjadi kegagalan misalnya ada salah satu bagian yang lepas.

Rotor Assy terdiri dari lima komponen yaitu Boss Rotor, Rotor, Pole Magnet, Magnet dan paku keling. Kelima komponen ini di rangkai menjadi satu kesatuan

menggunakan berbagai proses fabrikasi yang masing-masing bagianya memiliki peranan penting dalam Rotor Assy.

Salah satu proses yang sangat penting pada bagian Rotor Assy adalah proses pemasangan Boss Rotor dan Rotor menggunakan enam buah paku keling dengan cara ditempa. Proses penempaan paku keling keling ini dilakukan pada suhu ruangan atau biasa disebut dengan penempaan dingin dengan metode penempaan upset atau penempaan yang bertujuan untung melakukan penyusutan dimensi tinggi material tertentu agar dicapai dimensi yang lebih pendek.

Gambar 2.16 Rotor assy

2.11 MESIN TEMPA PAKU KELING 16-0078E-11A

Mesin ini merupakan suatu mesin riveting atau mesin penempaan paku keling (rivet) yang di buat dan didesain secara khusus untuk melakukan proses penempaan rivet rotor assy untuk komponen Alternating Current Generator Starter. Mesin ini bekerja dengan memanfaatkan tenaga pompa hidrolik untuk menghasilkan gaya yang nantinya digunakan untuk menggerakan piston yang terhubung dengan dies. Dies akan berkontak langsung dengan benda kerja berupa paku keling atau rivet dan selanjutnya dengan bantuan piston hidrolik, dies akan menekan rivet tersebut hingga terjadi deformasi pada rivet dan terbentuklah dimensi kepala rivet yang diinginkan. Prinsip kerja mesin ini adalah end peressure, dimana mesin akan berhenti bekerja apabila

pressure atau tekanan yang di setting telah tercapai.

Mesin ini dapat beroprasi dengan baik pada temperatur 20~40oC dengan kelembaban udara maksimal 90%. Sumber listrik yang dibutuhkan adalah listrik 3 fasa 220V ± 10 % , 50Hz. Selain itu mesin ini juga membutuhkan pasokan tekanan udara untuk menggerakan katup-katup pneumatic dengan kriteria udara bertekanan 0.4 MPa.

Dalam operasinya mesin ini membutuhkan waktu 18 detik untuk menyelesaikan satu kali siklus kerja.

Adapun spesifikasi dari mesin rivetting ini tertera dalam Tabel 2.5 sebagai berikut :

Tabel 2.6 Spesifikasi mesin rivetting 16-0078E-11A