PENENTUAN INDEKS KAPABILITAS PROSES PEMBUATAN KAIN

TENUN GREY ANYAMAN POLOS

Oleh

1)Totok Wartiono 2)Subiyati

1)2) jurusan Teknik Kimia Program Studi Teknik Kimia Tekstil Akademi Teknologi Warga Surakarta

Abstract

High and low quality products woven gray processing weaving or the manufacture of woven fabrics can be caused by one of them because of the high and low drop out warp and weft, the number of breaking warp and weft is the cause of the defect (difect) woven gray results of the process of weaving in the making woven fabric. Many broke the thread decidedly unfavorable production weaving, it would require a good handling to reduce the causes of disability are breaking yarn gray cloth, to make improvements on the factors that lead to dropping out of warp and weft yarns. With the expected reduction in yarn breaking production of gray fabrics for the better, so that the process capability possessed would be better and produce better fabrics as well. Factors that affect the quality of gray fabric that need to be improved include the factors of raw materials, machine factor, the human factor, and environmental factors. High and low quality gray cloth greatly affects the quality of fabric finishing that will be produced, it would require an analysis to determine whether it meets the weaving process specification, or is outside spesipikasi.

Determination of process capability index is needed for the production process of weaving can be more easily evaluated, so that a better process capability and the results are better too. If the process capability at a critical point, it can be done more carefully control both the process capability and quality fabrics decreased To determine the average value of breaking warp and weft yarns used breaking analysis of the data by Statistics Control Chart. Then to evaluate the process of manufacture of gray fabrics can be used Kapabilias Process Index (Cp), which is based on the analysis results Control Chart.

Keywords: capability index, control chart, breaking the thread, and fabric weaving loom

1. PENDAHULUAN

Terpuruknya Industri tekstil akhir-akhir ini akibat dari munculnya krisis multidimentional dan terbukanya pasar bebas serta krisis ketidakpercayaan pangsa pasar pada industri-industri di Indonesia. Salah satu jalan untuk mendongkrak bangkitnya kembali Industri Tekstil dan menumbuhkan kepercayaan pangsa pasar pada Industri adalah dengan meningkatkan kualitas produk dan proses agar bisa bersaing di pangsa pasar Asia dan Eropa.

Rendahnya kualitas produk dan proses pembuatan kain tenun salah satunya karena putus benang lusi dan pakan yang tinggi, banyaknya putus benang lusi dan pakan merupakan penyebab terjadinya cacat (difect) kain tenun grey hasil proses pertenunan dalam pembuatan kain tenun. Banyak terjadinya putus benang jelas tidak menguntungkan hasil produksi pertenunan, maka diperlukan suatu penanganan yang baik untuk menurunkan penyebab cacat kain grey yaitu putus benang, dengan melakukan perbaikan-perbaikan pada faktor-faktor yang menyebabkan putus benang lusi dan pakan. Dengan berkurangnya putus benang diharapkan hasil produksi kain grey menjadi lebih baik, sehingga kapabilitas proses yang dimiliki akan lebih baik dan menghasilkan kain yang lebih baik pula.

Faktor-faktor yang mempengaruhi kualitas kain grey yang perlu diperbaiki antara lain adalah factor bahan baku, factor mesin, faktor sumber daya manusia, dan factor lingkungan.

Dari faktor bahan baku yang dapat menurunkan kualitas kain tenun adalah putus benang lusi dan putus benang pakan saat proses pembuatan kain berlangsung, penyebab ini dilihat dari :

Sifat fisik dari benang

Proses persiapan pertenuan yang kurang baik

Kandungan kanji atau Size Pick Up (SPU) pada benang yang tidak sesuai Dari factor mesin tenun yang dapat menurunkan kualitas kain tenun adalah Pada Rpm mesin tenun

Penggunaan dropper, gun, sisir yang erlalu lama dan telah berkarat

Setting mesin tenun utamanya Setting pada timing gerakan yang tidak sesuai. Sedang pada Sumber Daya Manusia terletak pada:

Kemampuan operator dalam pengoperasian mesin

Kemampuan operator pada pengetahuan cacat dan cara mengatasi nya Kecerdasan operator dan perawatan benang.

Sedang pada lingkungan adalah tidak terjaganya kebersihan dan kenyamanan kerja karena kondisi ruangan (RH).

Tinggi rendahnya kualitas kain grey sangat mempengaruhi kualitas kain finishing yang akan dihasilkan, maka diperlukan suatu analisa untuk mengetahui apakah proses pertenunan sudah memenuhi spesipikasi atau ada diluar spesipikasi.

Penentuan Indeks Kapabilitas proses sangat dibutuhkan agar proses produksi pertenunan dapat lebih mudah dievaluasi, sehingga kapabilitas proses lebih baik dan hasilnya lebih baik juga. Apabila kapabilitas proses pada titik kritis, maka dapat dilakukan pengendalian yang lebih teliti, baik kapabilitas prosesnya maupun mutu kain yang menurun. Maka diperlukan suatu rumusan dari penelitian ini adalah Berapa besaran nilai Capabilitas Proses agar dihasilkan dari putus benang lusi dan putus benang pakan yang memenuhi spesifikasi. Dan Berapa besar nilai putus benang yang diijinkan untuk benang lusi dan benang pakan pada proses pertenunan, sehingga cacat kain berkurang.

Dengan demikian akan mencapai target yang diingkan antara lain Sebagai masukan dan pertimbangan atau referensi bagi dunia Industri pertenunan, dimana penelitian ini dilakukan.Sebagai acuan untuk dapat meningkatkan efesiensi, kualitas dan produktifitas proses pertenunan. Memberikan pemahaman dalam penerapan Indeks Kapabilitas proses pada proses pertenunan, sehingga dapat memiliki solusi yang sesuai harapan.

Memberikan pemahaman dalam mengantisipasi permasalahan cacat kain yang disebabkan putus benang. Dapat menganalisa hasil proses yang diperoleh dari perapan Indeks Kapabilitas proses dengan factor-faktor yang mempengaruhi putus benang pada proses pertenunan.

2. BAHAN DAN METODE

A. Bahan dan Peralatan

Bahan yang digunakan berupa benang lusi terkanji dan benang pakan tidak dikanji dengan nomor benang campuran dari serat Polyester 65 % dengan serat cotton 35 % (Polyester CottonNe1

45’S)

Peralatan yang digunakan a. Mesin tenun AJL b. Mesin kanji c. Mesin hani d. Stop whatch

B. Metode

Model penelitian yang dilakukan adalah penelitian eksperimen dilapangan atau dilokasi proses pertenunan. Penelitian ini dilakukan di unit weaving, yang memproduksi kain tenun grey. Dimana ada dua buah peubah atau Variable yang diamati yaitu putus benang lusi dan putus benang pakan, data putus benang langsung diamati dari proses pembuatan kain dengan mesin tenun yang sedang memproses benang lusi dan benang pakan menjadi kain tenun grey. Tinggi rendahnya kualitas kain salah satunya dapat di tinjau dari tingkat banyak sedikitnya putus benang lusi dan benang pakan saat proses pembuatan kain berlangsung.

Untuk mengetahui rerata nilai putus benang lusi dan putus benang pakan digunakan analisis data dengan statistic Control Chart, khususnya pada Peta Kontrol X-Bar dan R. Peta control X-Bar (rata-rata) dan R (Range) digunakan untuk memantau proses yang mempunyai karakteristik berdimensi kontinu, sehingga peta control X-Bar dan R sering disebut sebagai peta control untuk data Variabel. Peta control X-Bar menjelaskan tentang perubahan-perubahan telah terjadi dalam ukuran titik pusat (control tendency) atau rata-rata dari suatu proses. Hal ini mungkin disebabkan oleh factor-faktor seperti : peralatan yang dipakai, peningkatan temperature, perbedaan metode, material, tenaga kerja dll. Sedang pada control R (Range) menjelaskan tentang perubahan-perubahan yang telah terjadi dalam ukuran variasi, yang berkaitan dengan perubahan homogenitas produk yang dihasilkan melalui suatu proses. Hal ini mungkin disebabkan bagian peralatan yang hilang, minyak pelumas yang tidak mengalir dengan baik, kelelahan pekerja dll.

Langkah-langkah membuat peta control X-Bar dan R sbb : Langkah 1 : Menentukan ukuran contoh uji (n)

Langkah 2 : Mengumpulkan data set contoh secara individu.

Langkah 3 : Hitung nilai rata-rata X-Bar dan R, R diperoleh dari setiap set contoh.

Langkah 4: Hitung nilai rata-rata dari semua X-Bar, yaitu X-Double Bar yang merupakan garis tengah (central line) dari peta control X-Bar, serta nilai rata-rata dari semua R, yaitu R-Bar yang merupakan garis tengah (central line) dari peta control R.

Langkah 5 : hitung batas-batas control 3-sigma dari peta control X-Bar dan R. Peta control X-Bar (batas-batas control 3-sigma) :

CL = X-Double Bar

UCL = X-Double Bar + 3* Sigma (σ) atau UCL = X-Double Bar + A2R-Bar

LCL = X-Double Bar - 3* Sigma (σ) atau UCL = X-Double Bar - A2R-Bar

Peta control R (batas-batas control 3-sigma) : CL = R-Bar

UCL = D4 * R-Bar

LCL = D3 * R-Bar

Langkah 6 : Membuat peta control X-Bar dan R dengan menggunakan batas-batas control 3-sigma diatas. Setalah itu tebarkan data X-Bar dan R dari setiap contoh yang diambil pada peta control X-Bar dan R , serta lakukan pengamatan apakah data berada dalam pengendalian statistic atau tidak. Apabila semua data pengukuran berada dalam peta control tsb, hal ini menunjukan bahwa proses sedang berada dalam pengendalian statistical, maka dapat menggunakan peta control X-Bar dan R yang dibangun sebagai peta kontroluntuk memantau proses yang sedang berlangsung dari waktu ke waktu. Apabila semua data pengukuran tidak berada dalam pengendalian statistical, maka proses harus diperbaiki. Setelah itu dilakukan pengukuran ulang untuk membangun peta control X-Bar dan R sampai peta control menunjukan bahwa proses telah berada dalam pengendalian statistical. Dengan demikian pemantauan terhadap proses baru dapat dilaksanakan dan apabila proses telah dianggap stabil secara statistical (berada dalam pengendalian statistical)

Langkah 7 : Apabila proses berada dalam pengendalian statistical (proses stabil), maka menghitung indeks kapabilitas proses Cp dan indeks performansi Kane Cpk dapat dilaksanakan sbb :

Cp = USL −LSL 6 S Dimana :

Cp : Indeks Kapabilitas Proses USL : Batas Spesifikasi Atas LSL : Batas Spisifikasi Bawah

6S : Enam Simpangan Baku ( Gaspers Vancent, 2000). S = R-Bar/d2

Cp = USL −LSL 6 (R−Bar

d 2)

Cpk = min (CPL, CPU), dimana :

CPL = (X-double Bar – LSL)/3(R-Bar/d2)

CPU = (USL – x-double bar)/3 (R-Bar/d2)

Criteria penilaian :

Jika Cp > 1,33 maka kapabilitas proses sangat baik

Jika 1,00 ≤ Cp ≤ 1,33 maka kapabilitas proses baik, namun perlu pengendalian ketat, apabila Cp mendekati 1,00.

Jika Cp < 1,00, maka kapabilitas proses rendah atau dianggap tidak mampu, sehingga perlu ditingkatkan performansinya melalui perbaikan prose situ.

Catatan : Indeks Kapabilitas proses baru layak untuk dihitung apabila proses berada dalam pengendalian statistical.

Adapun langkah-langkah penelitian ini sebagai berikut:

1. Melakukan survey lapangan untuk mendapatkan factor yang mempengaruhi putus benang lusi dan benang pakan.

2. Menentukan jumlah sampel pada setiap factor yang akan diteliti

3. Melakukan pengamatan persiapan bahan baku benang, proses hani (warping), proses kanji (Sizing) dan mesin tenun Ajl.

4. Melakukan eksperimen untuk pengambilan sampel 5. Melakukan analisa data dari eksperimen

6. Mengambil kesimpulan mengenai hasil pengamatan dan analisa data

Langkah-langkah yang dilakukan dalam pengambilan data adalah sebagai berikut : 1. Menyiapkan benang lusi terkanji pada proses cucuk (Reaching)

2. Menaikkan hasil cucukan ke mesin tenun

3. Menjalankan mesin hingga mesin berjalan normal, kemudian siap pengambilan data putus benang lusi maupun benang pakan.

4. Melakukan pengolahan dan menganalisa data.

3. HASIL

PENELITIAN

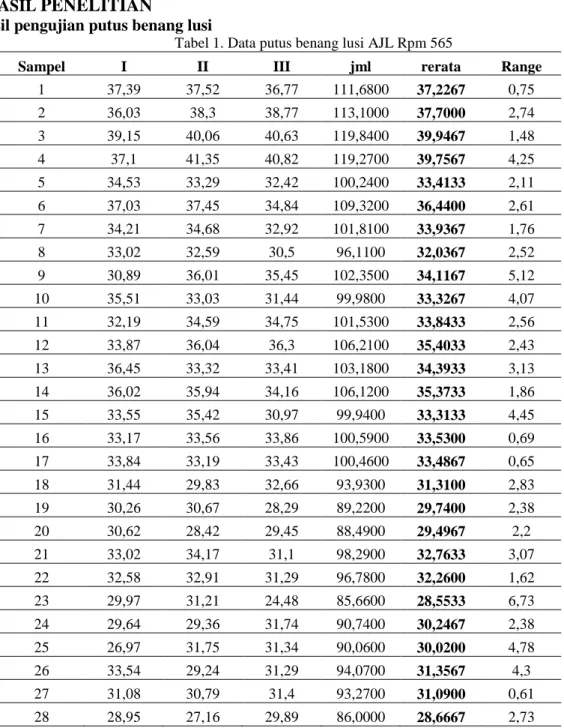

A. Hasil pengujian putus benang lusi

Tabel 1. Data putus benang lusi AJL Rpm 565

Sampel I II III jml rerata Range

1 37,39 37,52 36,77 111,6800 37,2267 0,75 2 36,03 38,3 38,77 113,1000 37,7000 2,74 3 39,15 40,06 40,63 119,8400 39,9467 1,48 4 37,1 41,35 40,82 119,2700 39,7567 4,25 5 34,53 33,29 32,42 100,2400 33,4133 2,11 6 37,03 37,45 34,84 109,3200 36,4400 2,61 7 34,21 34,68 32,92 101,8100 33,9367 1,76 8 33,02 32,59 30,5 96,1100 32,0367 2,52 9 30,89 36,01 35,45 102,3500 34,1167 5,12 10 35,51 33,03 31,44 99,9800 33,3267 4,07 11 32,19 34,59 34,75 101,5300 33,8433 2,56 12 33,87 36,04 36,3 106,2100 35,4033 2,43 13 36,45 33,32 33,41 103,1800 34,3933 3,13 14 36,02 35,94 34,16 106,1200 35,3733 1,86 15 33,55 35,42 30,97 99,9400 33,3133 4,45 16 33,17 33,56 33,86 100,5900 33,5300 0,69 17 33,84 33,19 33,43 100,4600 33,4867 0,65 18 31,44 29,83 32,66 93,9300 31,3100 2,83 19 30,26 30,67 28,29 89,2200 29,7400 2,38 20 30,62 28,42 29,45 88,4900 29,4967 2,2 21 33,02 34,17 31,1 98,2900 32,7633 3,07 22 32,58 32,91 31,29 96,7800 32,2600 1,62 23 29,97 31,21 24,48 85,6600 28,5533 6,73 24 29,64 29,36 31,74 90,7400 30,2467 2,38 25 26,97 31,75 31,34 90,0600 30,0200 4,78 26 33,54 29,24 31,29 94,0700 31,3567 4,3 27 31,08 30,79 31,4 93,2700 31,0900 0,61 28 28,95 27,16 29,89 86,0000 28,6667 2,73

Sampel I II III jml rerata Range 29 31,23 31,22 33,05 95,5000 31,8333 1,83 30 34,24 31,52 32,34 98,1000 32,7000 2,72 31 33,11 32,51 32,95 98,5700 32,8567 0,6 32 31,92 30,75 31,35 94,0200 31,3400 1,17 jmlh 1062,52 1067,85 1054,06 3184,43 1061,477 83,13 RERATA 33,20 33,37 32,94 99,51 33,17 2,60

Peta control X-Bar (batas-batas control 3-sigma) : CL = X-Double Bar CL = 33,17

UCL = X-Double Bar + 3* Sigma (σ) atau UCL = X-Double Bar + A2R-Bar

UCL = 33,17 + (1,023*2,60) = 35,83

LCL = X-Double Bar - 3* Sigma (σ) atau LCL = X-Double Bar - A2R-Bar

LCL = 33,17 – (1,023*2,60) = 30,51

Peta control R (batas-batas control 3-sigma) :

CL = R-Bar CL = 2,60

UCL = D4 * R-Bar UCL = 2,574 * 2,60 = 6,69

LCL = D3 * R-Bar LCL = (0) * 2,60 = 0

R-bar = 2,60

S = R-bar/D2 S = 2,60/1,693 = 1,5344 Menghitung Kapabilitas Proses :

Ditetapkan untuk Spesifikasi putus lusi = 34 plus minus 7, maka batas dari USL = 34 + 7 = 41 (Uper Spesifikation Limit atau batas spesifikasi atas) LSL = 34 – 7 = 27 (Lower Spesifikation Limit atau batas spesifikasi bawah)

Cp = (USL –LSL)/(6 x S) Cp = (41 – 27)/ (6 x 1,5344) = 1,520638

Nilai Indeks Kapabilitas Proses Cp = 1,5206 terletak diatas 1,33. Hal ini menunjukkan bahwa putus benang lusi pada proses produksi pembuatan kain memiliki kapabilitas yang baik atau mampu (Capable).

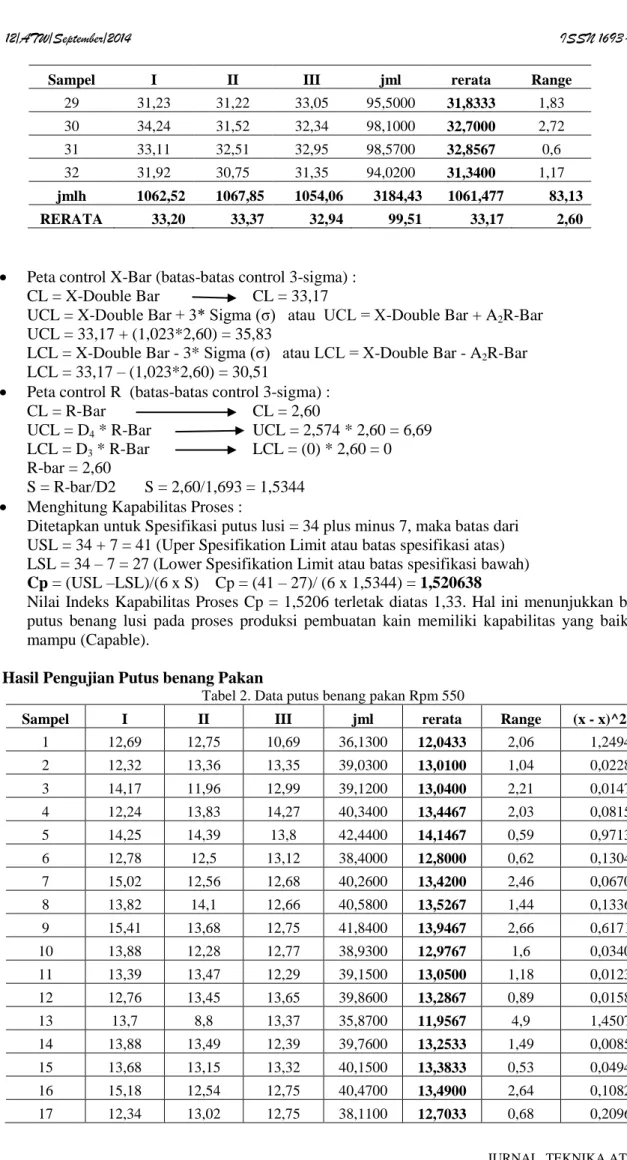

B. Hasil Pengujian Putus benang Pakan

Tabel 2. Data putus benang pakan Rpm 550

Sampel I II III jml rerata Range (x - x)^2

1 12,69 12,75 10,69 36,1300 12,0433 2,06 1,2494 2 12,32 13,36 13,35 39,0300 13,0100 1,04 0,0228 3 14,17 11,96 12,99 39,1200 13,0400 2,21 0,0147 4 12,24 13,83 14,27 40,3400 13,4467 2,03 0,0815 5 14,25 14,39 13,8 42,4400 14,1467 0,59 0,9713 6 12,78 12,5 13,12 38,4000 12,8000 0,62 0,1304 7 15,02 12,56 12,68 40,2600 13,4200 2,46 0,0670 8 13,82 14,1 12,66 40,5800 13,5267 1,44 0,1336 9 15,41 13,68 12,75 41,8400 13,9467 2,66 0,6171 10 13,88 12,28 12,77 38,9300 12,9767 1,6 0,0340 11 13,39 13,47 12,29 39,1500 13,0500 1,18 0,0123 12 12,76 13,45 13,65 39,8600 13,2867 0,89 0,0158 13 13,7 8,8 13,37 35,8700 11,9567 4,9 1,4507 14 13,88 13,49 12,39 39,7600 13,2533 1,49 0,0085 15 13,68 13,15 13,32 40,1500 13,3833 0,53 0,0494 16 15,18 12,54 12,75 40,4700 13,4900 2,64 0,1082

Sampel I II III jml rerata Range (x - x)^2 18 12,97 13,85 13,99 40,8100 13,6033 1,02 0,1956 19 12,56 14,48 12,93 39,9700 13,3233 1,92 0,0263 20 13,61 12,93 13,33 39,8700 13,2900 0,68 0,0166 21 14,71 13,64 11,45 39,8000 13,2667 3,26 0,0111 22 13,41 14,2 12,17 39,7800 13,2600 2,03 0,0098 23 13,55 13,61 10,08 37,2400 12,4133 3,53 0,5592 24 10,4 12,83 12,75 35,9800 11,9933 2,43 1,3637 25 15,61 14,13 13,45 43,1900 14,3967 2,16 1,5266 26 15,71 14,3 13,21 43,2200 14,4067 2,5 1,5514 27 13,75 14,41 12,88 41,0400 13,6800 1,53 0,2693 28 14,08 12,48 13,11 39,6700 13,2233 1,60 0,0039 29 14,27 12,25 12,59 39,1100 13,0367 2,02 0,0155 30 14,05 14,53 11,54 40,1200 13,3733 2,99 0,0450 31 12,35 12,81 14,44 39,6000 13,2000 2,09 0,0015 32 13,44 12,95 13,68 40,0700 13,3567 0,73 0,0382 jmlh 435,98 422,73 411,2 1269,91 423,3033 59,51 10,81011 RERATA 13,62438 13,21031 12,85 39,68469 13,22823 1,859688 0,337816

Peta control X-Bar (batas-batas control 3-sigma) : CL = X-Double Bar CL = 13,2282

UCL = X-Double Bar + 3* Sigma (σ) atau UCL = X-Double Bar + A2R-Bar

UCL = 13,2282 + (1,023*1,859688) = 15,1308

LCL = X-Double Bar - 3* Sigma (σ) atau LCL = X-Double Bar - A2R-Bar

LCL = 13,2282 – (1,023*1,859688) = 11.3257 Peta control R (batas-batas control 3-sigma) :

CL = R-Bar CL = 1,859688

UCL = D4 * R-Bar UCL = 2,574 * 1,859688= 6,69

LCL = D3 * R-Bar LCL = (0) * 1,859688= 0

R-bar = 1,859688

S = R-bar/D2 S = 1,859688/1,693 = 1,0985 Menghitung Kapabilitas Proses :

Ditetapkan untuk Spesifikasi putus lusi = 14 plus minus 5, maka batas dari USL = 14 + 5 = 19 (Uper Spesifikation Limit atau batas spesifikasi atas) LSL = 14 – 5 = 9 (Lower Spesifikation Limit atau batas spesifikasi bawah)

Cp = (USL –LSL)/(6 x S) Cp = (19 – 9)/ (6 x 1,0985) = 1,5173

Nilai Indeks Kapabilitas Proses Cp = 1,5173 terletak diatas 1,33. Hal ini menunjukkan bahwa putus benang paka pada proses produksi pembuatan kain memiliki kapabilitas yang baik atau mampu (Capable).

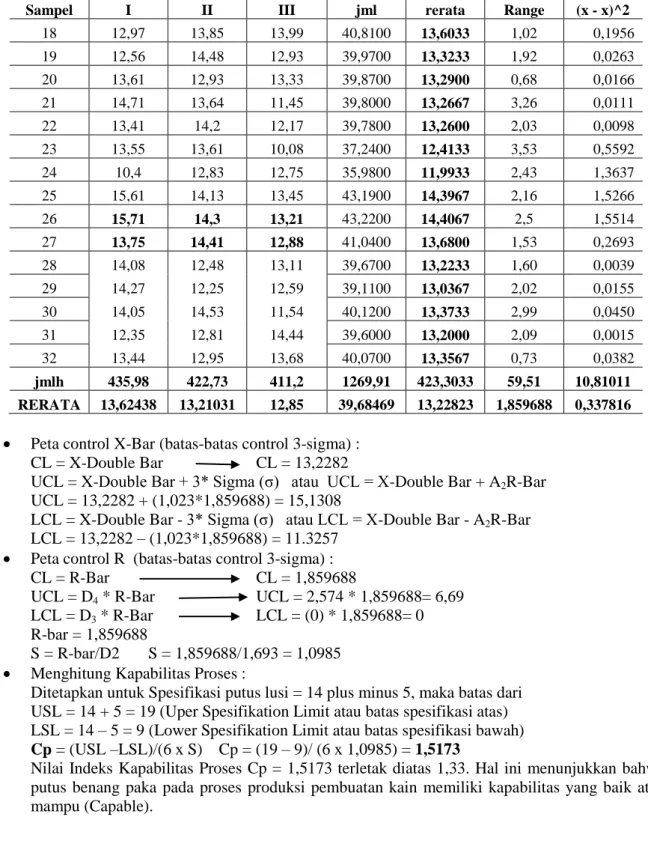

C. Pengujian Grade

Tabel 3. Data Grade (A) AJL Rpm 550

Sampel I II III jml rerata (x-x)^2 Range

1 75,10 76,60 71,70 223,4000 74,47 2,485878 4,90 2 69,50 69,70 64,40 203,6000 67,87 25,23388 5,30 3 73,20 68,50 72,00 213,7000 71,23 2,744544 4,70 4 79,10 72,10 74,20 225,4000 75,13 5,032544 7,00 5 81,80 86,10 84,80 252,7000 84,23 128,6712 4,30 6 77,00 71,20 72,20 220,4000 73,47 0,332544 5,80

Sampel I II III jml rerata (x-x)^2 Range 7 73,50 76,50 66,50 216,5000 72,17 0,523211 7,00 8 78,80 74,80 80,10 233,7000 77,90 25,1001 5,30 9 65,00 68,40 69,60 203,0000 67,67 27,28321 4,60 10 72,00 67,00 72,90 211,9000 70,63 5,0925 5,90 Jml 745,00 730,90 728,40 2204,30 734,77 222,50 54,80 rerata 74,50 73,09 72,84 220,43 73,48 22,25 5,48

Peta control X-Bar (batas-batas control 3-sigma) : CL = X-Double Bar CL = 73,48

UCL = X-Double Bar + 3* Sigma (σ) atau UCL = X-Double Bar + A2R-Bar

UCL = 73,48 + (1,023*5,48) = 79,0860

LCL = X-Double Bar - 3* Sigma (σ) atau LCL = X-Double Bar - A2R-Bar

LCL = 73,48 – (1,023*5,48) = 67,8740 Peta control R (batas-batas control 3-sigma) :

CL = R-Bar CL = 5,48

UCL = D4 * R-Bar UCL = 2,574 * 5,48= 14,1055

LCL = D3 * R-Bar LCL = (0) * 5,48 = 0

R-bar = 5,48

S = R-bar/D2 S = 5,48/1,693 = 3,2369 Menghitung Kapabilitas Proses :

Ditetapkan untuk Spesifikasi putus lusi = 75 plus minus 10, maka batas dari USL = 75 + 10 = 85 (Uper Spesifikation Limit atau batas spesifikasi atas) LSL = 75 – 10 = 65 (Lower Spesifikation Limit atau batas spesifikasi bawah)

Cp = (USL –LSL)/(6 x S) Cp = (85 – 65)/ (6 x 3,2369) = 1,0298

Nilai Indeks Kapabilitas Proses Cp = 1,0,298 terletak diantara 1,00 > Cp > 1,33. Hal ini menunjukkan bahwa putus benang lusi pada proses produksi pembuatan kain memiliki kapabilitas yang baik atau mampu (Capable), namun perlu pengendalian ketat karena indeks kapabilitas proses mendekati 1,00.

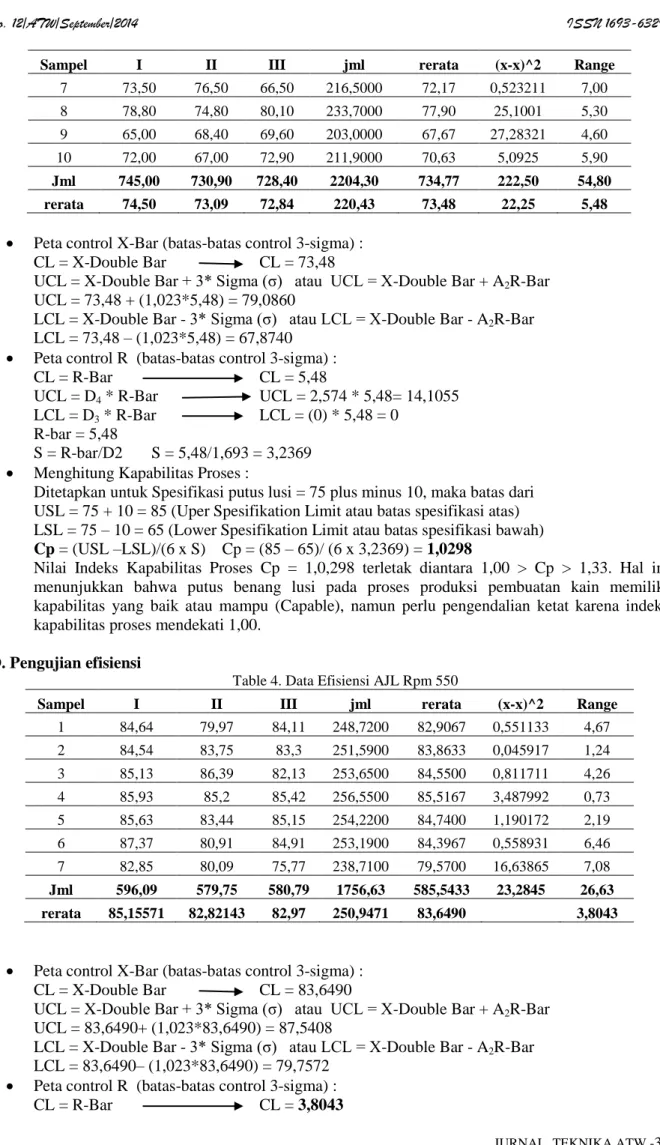

D. Pengujian efisiensi

Table 4. Data Efisiensi AJL Rpm 550

Sampel I II III jml rerata (x-x)^2 Range

1 84,64 79,97 84,11 248,7200 82,9067 0,551133 4,67 2 84,54 83,75 83,3 251,5900 83,8633 0,045917 1,24 3 85,13 86,39 82,13 253,6500 84,5500 0,811711 4,26 4 85,93 85,2 85,42 256,5500 85,5167 3,487992 0,73 5 85,63 83,44 85,15 254,2200 84,7400 1,190172 2,19 6 87,37 80,91 84,91 253,1900 84,3967 0,558931 6,46 7 82,85 80,09 75,77 238,7100 79,5700 16,63865 7,08 Jml 596,09 579,75 580,79 1756,63 585,5433 23,2845 26,63 rerata 85,15571 82,82143 82,97 250,9471 83,6490 3,8043

Peta control X-Bar (batas-batas control 3-sigma) : CL = X-Double Bar CL = 83,6490

UCL = X-Double Bar + 3* Sigma (σ) atau UCL = X-Double Bar + A2R-Bar

UCL = 83,6490+ (1,023*83,6490) = 87,5408

LCL = X-Double Bar - 3* Sigma (σ) atau LCL = X-Double Bar - A2R-Bar

LCL = 83,6490– (1,023*83,6490) = 79,7572 Peta control R (batas-batas control 3-sigma) :

UCL = D4 * R-Bar UCL = 2,574 * 3,8043= 9,7922

LCL = D3 * R-Bar LCL = (0) * 3,8043= 0

R-bar = 3,8043

S = R-bar/D2 S = 3,8043/1,693 = 2,2471 Menghitung Kapabilitas Proses :

Ditetapkan untuk Spesifikasi putus lusi = 84 plus minus 10, maka batas dari USL = 84 + 10 = 94 (Uper Spesifikation Limit atau batas spesifikasi atas) LSL = 84 – 10 = 74 (Lower Spesifikation Limit atau batas spesifikasi bawah)

Cp = (USL –LSL)/(6 x S) Cp = (94 – 74)/ (6 x 2,2471) = 1,4834

Nilai Indeks Kapabilitas Proses Cp = 1,4834 terletak diatas 1,33. Hal ini menunjukkan bahwa putus efisiensi pada proses produksi pembuatan kain memiliki kapabilitas yang baik atau mampu (Capable).

4. KESIMPULAN

1. Nilai Indeks Kapabilitas Proses (Cp) = 1,5206 terletak diatas 1,33. Hal ini menunjukkan bahwa putus benang lusi pada proses produksi pembuatan kain memiliki kapabilitas yang baik atau mampu (Capable).

2. Nilai Indeks Kapabilitas Proses Cp = 1,5173 terletak diatas 1,33. Hal ini menunjukkan bahwa putus benang paka pada proses produksi pembuatan kain memiliki kapabilitas yang baik atau mampu (Capable).

3. Nilai Indeks Kapabilitas Proses Cp = 1,4834 terletak diatas 1,33. Hal ini menunjukkan bahwa putus efisiensi pada proses produksi pembuatan kain memiliki kapabilitas yang baik atau mampu (Capable), dan Karena Cp dari proses pembuatan kain grey pada grade kain sama dengan 1,0298 sama dengan 1,00., hal ini menunjukkan bahwa proses memiliki kapbilitas proses mampu, namun perlu pengawasan yang ketat.

5. DAFTAR PUSTAKA

[1] Gaspersz Vincent, 2000, Statistical Proses Control, Gramedia Pustaka Utama, Jakarta [2] Jumeri, 2000, Tekstil Design, Sekolah TinggiTeknologi Tekstil Bandung.

[3] Karnadi, 2001, Teori Pembuatan Kain 1, 2, 3, Departemen .Pendidikan dan .Kebudayaan, Jakarta [4] Like Suparli, 2000, Teknologi Persiapan Pertenunan, STTT, Bandung.

[5] Like Suparli, 2001, Teknologi Pertenunan, STTT, Bandung.