BAB V

PELAKSANAAN KONSTRUKSI

5.1. Umum

Pondasi tiang adalah suatu konstruksi pondasi yang mampu menahan gaya orthogonal ke sumbu tiang dengan cara menyerap lenturan. Pondasi tiang dibuat menjadi satu kesatuan yang monilit dengan menyatukan pangkal tiang yang terdapat di bawah konstruksi dengan tumpuan pondasi.

Jika tiang dipasang melalui tanah lunak ke dalam pasir padat, maka ujung tiang akan memindahkan dan memadatkan pasir. Hambatan lekat (Skin Friction) tiang ini lebih besar dari pada tiang bor karena proses pelaksanaan tiang bor tidak memadatkan pasir, tetapi justru memberi kesempatan untuk mengembang. Sementara tidak jarang struktur tanah mengandung pecahan batu yang kurang lapuk atau kerikil yang sulit ditembus. Dalam proses pemancangan untuk mencapai lapisan tanah keras hal tersebut dapat menyebabkan kerusakan atau pembengkokan pada tiang, padahal pecahan ini dapat dengan mudah digali dan diangkat dalam pembuatan lubang bor. Oleh sebab itu pondasi tiang bor lebih cenderung berperan sebagai tiang tahanan ujung dan dapat dipakai pada hampir semua jenis tiang.

5.2. Pelaksanaan Persiapan

Pekerjaan persiapan lahan pada proyek The Hundred yang dilakukan yaitu pertama terdiri dari pengukuran batas lahan yang dimiliki Owner untuk direncanakan konstruksinya sudah ditentukan yaitu patok batas BPN (Batas Pertahanan Nasional). Pekerjaan persiapan ini dibuat untuk mendesain bangunan yang akan dibuat oleh owner. Kemudian pekerjaan selanjutnya dilakukan pekerjaan memasang pagar konstruksi (bouwplank) untuk keperluan proyek konstruksi pada pekerjaan pondasi. Hal ini

dilakukan untuk menutup aktifitas di dalam proyek agar tidak menggangu aktifitas lainnya di luar proyek.

Proyek harus dibuat beberapa fasititas untuk mendukung pekerjaan seperti, pembuatan kantor direksi, gudang, MCK, dan lain sebagainya. Setelah fasilitas tersebut dibuat maka selanjutnya dibuat fasilitas penunjang yang berada di lapangan seperti, pembuatan lantai kerja, bentonite plant, pembuatan akses jalan keluar masuk proyek (ramp), tempat pabrikasi besi, tempat alat berat, tempat sisa pembuangan limbah, dan lain sebagainya.

Gambar 5.1 Situasi Proyek

Kemudian proyek yang sudah bisa dilakukan mobilisasi alat berat seperti Service

Crane, Boring Rig, Crane Grab, Excavator, dan lain sebagainya. Peralatan tersebut

didatangkan dari kantor pusat kontraktor yaitu PT. Indonesia Pondasi Raya yang berlokasi di jalan Pegangsaan Dua, Jakarta Utara.

Setelah semua fasilitas dan perlengkapan sudah siap dioperasikan di proyek, maka selanjutnya pihak kontraktor mendatangkan sumber daya manusia untuk melaksanakan pekerjaan pondasi, seperti engginer, operator dan kru.

Langkah selanjutnya yaitu membuat pekerjaan galian cut-off level yaitu elevasi yang dibuat sebagai acuan untuk awal pekerjaan pondasi. Pekerjaan tersebut dilakukan dengan cara menggali tanah untuk keperluan dibuatnya lantai kerja. Lantai kerja ini dibuat sebagai lantai untuk pekerjaan agar peralatan yang dioperasikan tidak sulit untuk memobilisasi kegiatan pelaksanaan proyek nantinya. Pembuatan lantai kerja di lengkapi dengan pekerjaan beton untuk dinding penahan tanah (soil nailling) agar tidak longsor dan pembuatan dinding pengarah (guide wall) untuk pondasi Diaphragm Wall, agar

letak pondasi tesebut bisa akurat dengan desain gambar shop drawing yang telah dibuat oleh perencana.

5.3. Teknik Pekerjaan Pondasi Bored Pile

Pondasi Bored Pile adalah pondasi tiang dalam berbentuk tabung yang berfungsi meneruskan beban bangunan kedalam permukaan tanah hingga pada tanah yang keras. Fungsinya sama dengan pondasi dalam lainya seperti pancang, bedanya ada pada cara pengerjaanya. Pengerjaan Bored Pile dimulai dengan pelubangan tanah dahulu sampai kedalaman yang diinginkan, kemudian pemasangan tulangan besi yang dilanjutkan dengan pengecoran beton.

Ada beberapa jenis alat dan sistem pengerjaan Bored Pile, namun pada dasarnya sama. Biasanya menggunakan sistem wet boring (bor basah) dibutuhkan air yang cukup banyak untuk mendukung pelaksanaan pekerjaan.

Dalam pembangunan banyak bangunan besar seperti gedung, jembatan, menara dan bangunan lain didirikan. Untuk menahan beban bangunan yang berat tersebut tentunya diperlukan pondasi yang kokoh.

Apabila kondisi tanah di permukaan tidak mampu menahan bangunan tersebut, maka beban bangunan harus diteruskan ke lapisan tanah keras di bawahnya. Untuk itu sering dipakai konstruksi pondasi dalam berupa tiang pancang atau Bored Pile. Pondasi tiang pancang sering dipakai pada lahan yang masih luas dan kosong, dimana getaran yang ditimbulkan pada saat aktifitas pemancangan berlangsung tidak mengganggu lingkungan sekitarnya, namun jika bangunan tersebut didirikan di lokasi yang telah padat penduduknya, maka getaran yang ditimbulkan akan menimbulkan masalah karena sangat mengganggu dan dapat merusak bangunan di sekitarnya. Dalam hal ini pemakaian pondasi Bored Pile merupakan pilihan pondasi yang tepat.

Pada proyek besar dimana sarana transportasinya mendukung, dalam pembuatan

Bored Pile sering digunakan alat berat berupa crane. Namun untuk proyek kecil apalagi

jika sarana transportasinya kurang mendukung, penggunaan crane sering mengalami kesulitan karena untuk mobilisasinya dibutuhkan pendanaan yang cukup besar,

Kecepatan pelaksanaan pekerjaan Bored Pile tergantung pada faktor-faktor sebagai berikut :

1) Kondisi lapisan tanah setempat 2) Lokasi kerja

3) Kelancaran pasokan material 4) Cuaca

5) Kesiapan tempat pembuangan 6) Sirkulasi

7) Kesiapan air.

5.3.1. Persiapan Lokasi

Sebelum Semua pekerjaan pondasi dimulai, lokasi proyek harus disiapkan dengan baik, akses jalan yang cocok dan drainase harus dibangun dan dipertahankan selama pelaksanaan pekerjaan, di lokasi proyek The Hundred seluruh wilayah proyek diberi lantai kerja yang terbuat dari perkerasan beton K-250 (mutu rendah) untuk akses jalan keluar dan masuk kendaraan atau ramp dan platform beton untuk keseluruhan wilayah yang ingin dilakukan pengeboran agar alat berat lebih mudah beroperasi dan untuk kenyamanan pekerja. Pencahayaan yang memadai diperlukan agar pekerjaan bisa berlangsung juga pada malam hari sesuai dengan rencana yang dijadwallkan selama 24 jam per hari.

5.3.2. Persiapan Pekerjaan untuk Cairan Bentonite

Menyiapkan Bentonite Plant pada lokasi proyek harus ditempatkan sesuai rencana dengan akses yang baik agar pengelolaan bentonit bisa di atasi dengan cepat. Cara membuat lokasi Bentonite Plant harus mengikuti peraturan seperti :

1) Menyiapkan fasilitas pabrik bentonite. 2) Persiapan dan meratakan tanah.

3) Pemasangan silo bentonit

4) Pembuatan jalur pipa bentonit dan pipa untuk pengelolaan air. 5) Pencampuran serbuk bentonite dengan air di lokasi.

Pembuatan Tempat Pembuangan Limbah Padat (Spoil Pit)

Pembuatan spoil pit dibangun seluas 20 m x 6 m yang terdiri dari kedalaman sekitar 3 m dengan dinding pembatas sekitar 1 m di atas permukaan tanah atau lantai kerja. Pembuatan spoil pit ini dibangun pada posisi yang dianggap strategis dan tidak mengganggu aktifitas pekerjaan yang sedang berlangsung. Spoil pit bersifat bangunan sementara dan untuk menghilangkan limbah padat yang dihasilkan pada penggalian lubang bored pile. Limbah padat yang dibuang akan dimasukkan sementara ke dalam

spoil pit dan truk yang beroperasi untuk membuang limbah padat tersebut diangkut dari

lokasi untuk pembuangan lanjut.

Mix Desain Cairan Bentonite

Fungsi dasar bentonite adalah untuk membantu kelekatan tanah yang sedang di lakukan pengeboran agar tidak runtuh dinding lubang Bored Pile. Cairan ini memiliki kerapatan yang lebih tinggi dari pada air. Bubuk bentonite GTC-4 digunakan sebagai stabilisator. Bubuk ini dikirim ke lokasi proyek dengan berat per karungnnya sekitar 25 kg atau 750 kg per sekali pengiriman barang yang disimpan di bawah penutup. Rasio

pencampuran adalah sekitar 30 - 50 kg bubuk bentonite untuk 1 m3 air bersih. Ini adalah

untuk mencampur bentonite dan air selama 2 menit dan dipompa ke silo untuk penyimpanan untuk pengeboran dalam kurun waktu setidaknya 24 jam sehari.

Pengujian Cairan Bentonite 1) Pengujian Awal

Tes berikut akan dilakukan pada cairan bentonite di awal kegiatan proyek pada setiap hari. Pengujian ini dilakukan pada pagi hari sebelum memulai penggalian yang hasilnya akan disampaikan kepada project manager. Setelah dinyatakan berkualitas baik maka penggalian lubang Bored Pile bisa dilakukan :

1. Uji Viskositas - test langsung di lokasi 2. Test Kepadatan - test langsung di lokasi 3. Test pH meter - test langsung di lokasi

2) Pengujian sebelum pengecoran namun setelah desanding

Tes berikut akan dilakukan pada cairan Polimer setelah selesai dilakukan daur ulang bentonit (desanding) :

1. Uji Viskositas - test langsung di lokasi 2. Test Kepadatan - test langsung di lokasi 3. Test pH meter - test langsung di lokasi

Gambar 5.4 Penambahan Bubuk Bentonite

5.3.3. Pengeboran (Drilling)

1) Menetapkan posisi Bored Pile

Posisi Bored Pile ditetapkan oleh pengukuran aktual surveyor agar diperiksa letak posisi rencana pada gambar shop drawing yang diterima dan dibuat dari drafter perencana. Sebelum dimulainya pengeboran lokasi titik koordinat dibaca dari shop drawing yang sudah direncanakan kemudian di sesuaikan di lapangan letak titik Bored Pile dengan cara diukur dan kemudian dicatat kembali oleh sureyor koordinat titik aktual di lapangan, setelah sesuai kemudian titik diberi tanda seperti di gambar.

Gambar 5.5 Marking Posisi Bored Pile

2) Mengatur alat pengeboran dengan posisi Bored Pile

a. Posisi Bored Pile yang disurvei dalam dua arah tegak lurus dengan menempatkan dua penandaan pada jarak yang tepat dari posisi kordinat as yang sudah ditentukan, untuk memudahkan pemasangan casing baja sementara. Jarak offset akan seperti bahwa tanda tersebut tidak akan terganggu selama proses instalasi.

Gambar 5.6 Pengaturan Boring Rig dengan Posisi Bored Pile

Gambar 5.7 Skema Pile Position

Gambar 5.8 Skema Penandaan Pile Position

b. Periksa kelurusan vertikal dari kelly bar dari boring rig, oleh kru atau kenek yang melihat koodinat bored pile yang sudah ditandai sebelum dimulainya sebelum pengeboran.

c. Posisi boring rig di lokasi yang ditandai untuk memulai pengeboran. 3) Memulai pengeboran dengan auger

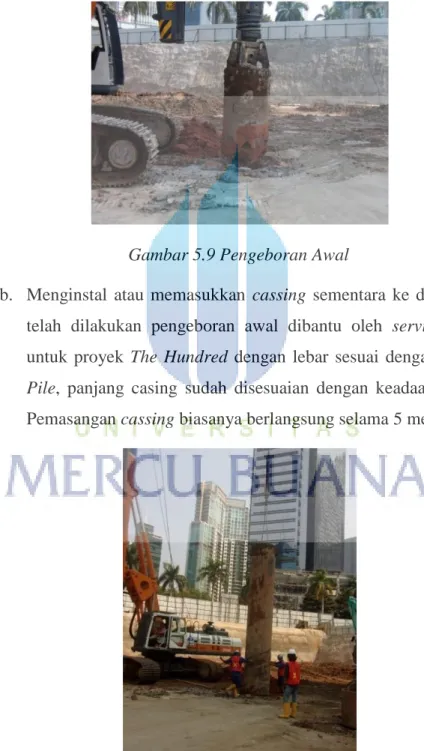

a. Pengeboran awal dilaksanaan selama 5 sampai 10 menit tergantung dari keadaaan tanah dan mesin bor, dengan kedalaman yang diperlukan untuk kedalaman cassing ± 6 m dan ± 12 m.

Gambar 5.9 Pengeboran Awal

b. Menginstal atau memasukkan cassing sementara ke dalam lubang yang telah dilakukan pengeboran awal dibantu oleh service crane. Casing untuk proyek The Hundred dengan lebar sesuai dengan diameter Bored

Pile, panjang casing sudah disesuaian dengan keadaan tanah di lokasi.

Pemasangan cassing biasanya berlangsung selama 5 menit.

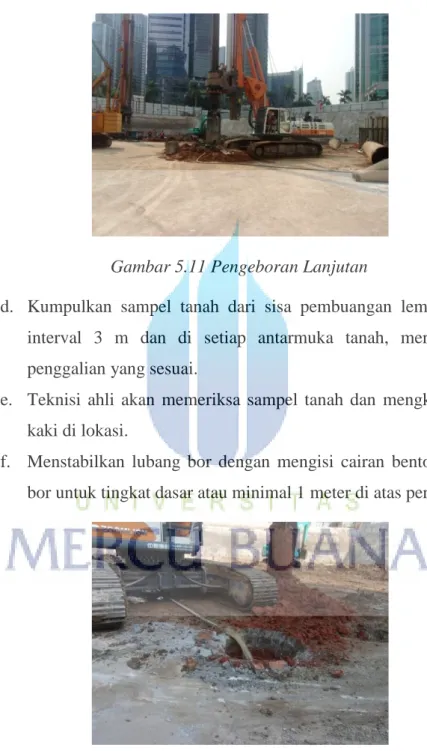

c. Setelah cassing terpasang maka dilakukan pengeboran lanjutan dilaksanakan selama ± 2 jam, pengeboran sampai mencapai tingkat dasar desain tiang.

Gambar 5.11 Pengeboran Lanjutan

d. Kumpulkan sampel tanah dari sisa pembuangan lempung pada setiap interval 3 m dan di setiap antarmuka tanah, merekam kedalaman penggalian yang sesuai.

e. Teknisi ahli akan memeriksa sampel tanah dan mengkonfirmasi tingkat kaki di lokasi.

f. Menstabilkan lubang bor dengan mengisi cairan bentonit dalam lubang bor untuk tingkat dasar atau minimal 1 meter di atas permukaan air tanah.

Gambar 5.12 Pengisian Cairan Bentonite

g. Menguji cairan bentonite di dasar penggalian. Mengikuti prosedur pengujian dan sifat cairan bentonite harus dilakukan dan dicatat.

h. Hentikan kerja pengeboran ketika kedalaman yang direncanakan (To

Level) telah dicapai.

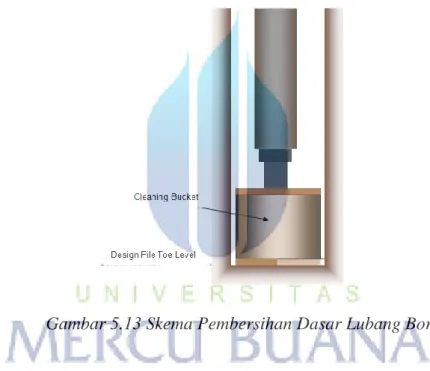

4) Pembersihan Lubang Bored Pile (Cleaning)

a. Bersihkan dasar lubang bor untuk menghilangkan tanah yang gembur, terganggu atau Remoulded dengan cleaning bucket.

b. Mengukur kedalaman dari dasar lubang bor ke atas Temporary Cassing. c. Konfirmasi kedalaman lubang bor dengan ceker yang mencatat diawasi

oleh enginner dari managemen konstruksi.

Gambar 5.13 Skema Pembersihan Dasar Lubang Bor

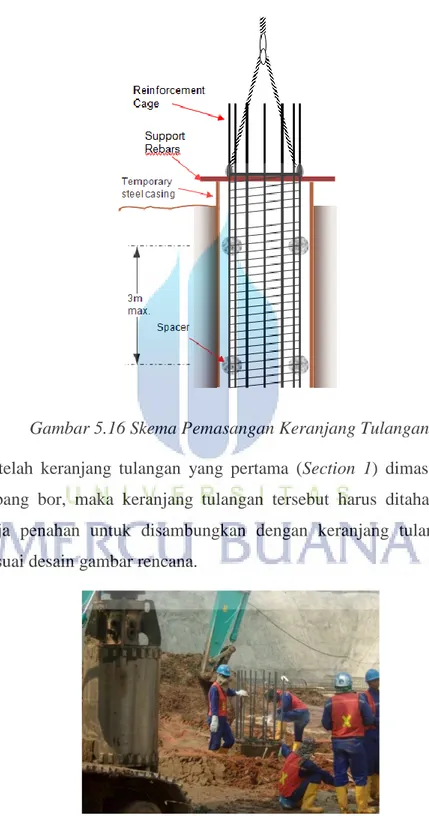

5.3.4. Pemasangan Keranjang Tulangan

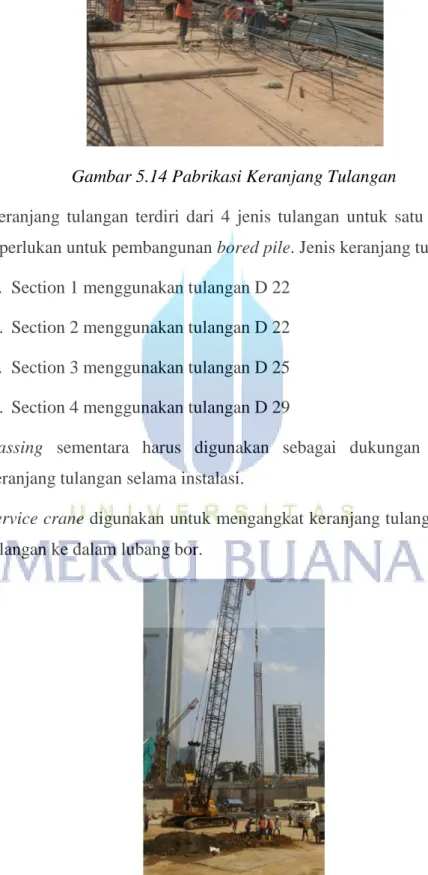

1) Pembuatan pabrikasi keranjang tulangan di lokasi akan dilakukan selama pengerjaan pengeboran berlangsung. Jadi setelah penggeboran selesai maka bisa dimasukkan keranjang tulangan yang diperlukan.

Gambar 5.14 Pabrikasi Keranjang Tulangan

2) Keranjang tulangan terdiri dari 4 jenis tulangan untuk satu lubang bor yang diperlukan untuk pembangunan bored pile. Jenis keranjang tulangan itu yaitu :

a. Section 1 menggunakan tulangan D 22 b. Section 2 menggunakan tulangan D 22 c. Section 3 menggunakan tulangan D 25 d. Section 4 menggunakan tulangan D 29

3) Cassing sementara harus digunakan sebagai dukungan untuk memikul keranjang tulangan selama instalasi.

4) Service crane digunakan untuk mengangkat keranjang tulangan dari pabrikasi tulangan ke dalam lubang bor.

5) Keranjang tulangan dilengkapi oleh spasi beton (beton deking) yang sudah dipasang di keranjang tulangan dalam posisi yang benar dan untuk mencapai penutup beton 75 mm.

Gambar 5.16 Skema Pemasangan Keranjang Tulangan

6) Setelah keranjang tulangan yang pertama (Section 1) dimasukkan ke dalam lubang bor, maka keranjang tulangan tersebut harus ditahan menggunakan baja penahan untuk disambungkan dengan keranjang tulangan berikutnya sesuai desain gambar rencana.

7) Kelebihan keranjang tulangan dengan keranjang lainnya disambung dengan cara di las oleh welder dan diperiksa kembali apakah ada bagian tulangan yang belum dipasang kawat baja.

8) Ulangi kedua tahapan pekerjaan tersebut hingga semua section masuk ke dalam lubang bor.

9) Untuk keranjang tulangan yang terakhir disambunkan dengan gantungan yang dilekatkan pada bagian cassing untuk menahan keranjang tulangan agar tetap menggantung ada posisinya dan tidak jatuh ke dalam dasar lubang bor.

Gambar 5.18 Pemasangan Gantungan

10) Penurunan gantungan bersama-sama dengan keranjang tulangan ke kedalaman yang direncanakan.

11) Mengaitkan gantungan ke cassing sementara di bagian atas. Hal ini untuk mengamankan kandang penguatan posisi dan mempertahankan posisi vertikal dari keranjang tulangan selama proses pengecoran.

5.3.5. Proses Pengecoran

1) Menyusun pipa tremie dengan bantuan service crane sampai panjang kedalaman dasar lubang bor yang ditentukan.

Gambar 5.20 Pemasangan Pipa Tremie

2) Setelah semua komponen pipa tremie sudah terpasang dan di ujung pipa tremie dipasang corong untuk mempermudah masuknya beton kedalam pipa tremie. Kemudian pipa tremie dimasukan ke dalam lubang bor yang telah diberi keranjang besi dan digantung dengan gantungan pipe tremie.

3) Beton ready mix yang dipesan sesuai volume yang di laporkan oleh ceker ke engineer yang memesan beton ready mix dari batching plant dibawa menggunakan truck mixer. Waktu yang dibutuhkan membawa beton ready

mix dari batching plant ke lokasi proyek selama ± 15 menit.

4) Beton ready mix yang telah sampai ke lokasi proyek dilakukan pengujian

slump test sisa beton ready mix dari proses slump test tersebut dibuat beton

deking sebelum beton dimasukkan ke dalam lubang bor.

5) Tuang beton ready mix ke dalam lubang bor melalui corong yang terpasang pada tremie. Penurunan beton harus antara 175 ± 25 mm.

Gambar 5.22 Proses Pengecoran

6) Menarik pipa tremie dari lubang bor sebagai tanda kenaikan volume beton meningkat. Hal ini untuk memudahkan aliran beton. Namun, penting untuk dicatat bahwa pipa tremie harus tertanam tidak kurang dari 3 m di bawah permukaan beton.

Gambar 5.23 Skema Proses Pengecoran

7) Membongkar pipa tremie dari atas, bagian demi bagian kemudian sisa pipa

ditaruh kembali ke tempat pipa tremie tersebut agar tida mengganggu jalannya pekerjaan yang lain.

Gambar 5.24 Pemotongan Pipa Tremie

8) Pompa lumpur bentonite kembali ke sillo penyimpanan dengan pompa ketika lumpur bentonit dipindahkan oleh volume beton. Namun, penting untuk dicatat bahwa tingkat pemompaan lumpur bentonite tidak akan melebihi luas

harus dipertahankan pada tingkat yang sesuai untuk mencegah runtuhnya lubang bor selama pengecoran kerja.

9) Mengukur dan mencatat elevasi volume beton yang sudah dimasukkan ke lubang bor ketika pemakaian beton dari masing-masing truck mixer.

10) Mengakhiri Pengecoran ketika elevasi beton di lubang bor mencapai sekitar 1 m di atas cut-off level dari Bored Pile.

11) Melepaskan cassing dari lubang bor yang sudah selesai dilakukan pengecoran. Pencabutan cassing dilakukan saat beton yang sudah dicor di dalam lubang

Bored Pile sudah selesai.

12) Setelah selesai alat berat boring rig harus dijauhkan dari lubang bor yang sudah di cor dengan jarak minimal 3 kali diameter tiang dari bored pile baru dalam waktu 24 jam setelah pengecoran.

13) Lubang bor yang sudah di cor harus ditutupi dengan plat baja agar bisa dilewati oleh alat berat dan tidak membahayakan bagi pekerja yang beraktifitas di lokasi tersebut.

14) Urutan Pekerjaan Bored Pile secara garis besar dengan skema Flowchart :

5.4. Teknik Pekerjaan Diaphragm Wall

Diafragma Wall sebenarnya adalah merupakan konstruksi dinding penahan tanah

(retaining wall), yang membedakan dengan konvensional retaining wall adalah pada metoda pelaksanaan dan kelebihan lain yang tidak diperoleh pada dinding penahan tanah sistem konvensional. Namun demikian terdapat beberapa kelemahan yang harus diperhatikan sehingga tidak mengakibatkan terjadinya gangguan pada saat bangunan dioperasikan.

Pada umumnya dinding penahan tanah dipakai untuk kontruksi bangunan dibawah permukaan tanah (basement) atau penahan tebing supaya tidak longsor atas beban diatasnya dan mungkin bangunan khusus misalnya bunker. Persiapan diperlukan agar pada pelaksanaan utama Diaphragm Wall dapat berjalan dengan baik dan lancar sehingga waktu penyelesaian pekerjaan dapat sesuai jadwal dengan kualitas yang baik.

First bite of Primary Panel 1 Second bite of Primary Panel 2 Third bite of Primary Panel 3

Install CWS Joint & Reinforcement Cage

4

CWS Joint

With Waterstop Suspension bars

Concreting The Panel

5 Tremie Pipe Concrete Concreting Complete 6 Theoritical Conc. Cutt Off 0.3 m

Actual Conc. Cutt Off

First Bite of Adjoining Successive Panel (After hardening of concrete)

7

Second Bite of Adjoining Successive Panel

8

Remove CWS Joint

9

After recycling, Install CWS and Reinf.Cage

10

Successive Panel Concreted and continue Exc. in other side

11

Diaphragm Wall Construction

5.4.1. Pembuatan dinding Guide Wall

Sebelum pembangunan Diaphragm Wall itu sendiri, dua dinding panduan dibangun. Panduan dinding ini dangkal dinding beton bertulang, membangun sebuah parit terbuka yang ditimbun sebelum konstruksi Diaphragm Wall.

Gambar 5.27 Proses Pembuatan Guide Wall

Gambar 5.28 Skema Gambar potongan Guide Wall

Penggalian Diaphragm Wall oleh crane grab dilakukan antara dinding panduan yang terdapat pada gambar diatas yang kemudian akan :

1) Memandu pengambilan tanah di dasar selama penggalian dan menjamin posisi yang baik dan penyelarasan dinding diafragma.

2) Mendukung peralatan panel (keranjang tulangan, pipa tremie, dan lain-lain). 3) Meningkatkan stabilitas bagian atas panel selama penggalian.

5.4.2. Menstabilkan Kebutuhan Bentonite

Bentonite yang digunakan adalah Bentonite GTC-4 diproduksi oleh PT. Sud – Chemie Indonesia (anggota dari Clariant Group). Dosis berkisar antara 30 sampai 50 kg

untuk volume 1 m3. Bentonite akan disimpan di lokasi yang jauh dari sinar matahari

langsung dan air. Bentonite dibungkus sekitar 25 kg per karung. Bubuk bentonite akan dicampur dalam sillo penyimpanan atau kolam dibangun di Bentonite Plant dengan cara menuangkan secara berkala yang dijaga oleh kru yang ahli di bidang tersebut. Bentonite akan dipompa melalui pipa baja dari sillo dan ke penggalian panel yang sedang dilakukan. Pada saat pengecoran berlangsung cairan bentonite itu sendiri akan memompa kembali ke sillo atau tank dan disimpan untuk digunakan kembali. Cairan

bentonite yang tidak sesuai test yang dilakuakan akan dibuang. Pengujian untuk metode

pelasanaan Diaphragm Wall sama dengan pengujian yang dilakukan pada metode pelaksanaan untuk pondasi Bored Pile. Pengujian berikut akan dilakukan pada cairan

bentonite setelah selesai dilakukan daur ulang bentonite (desanding) :

1) Uji Viskositas - test langsung di lokasi 2) Test Kepadatan - test langsung di lokasi 3) Test pH meter - test langsung di lokasi

5.4.3. Penggalian Diaphragm Wall (Drilling)

1) Penggalian dinding diafragma dilakukan dengan mesin crane grab dengan ukuran hidrolik 2.80 m x 0,6 m.

2) Mesin grab ini dioperasikan oleh GB 34 atau serupa. Garis tarikan derek ini adalah 18 ton.

3) Penggalian biasanya dibuat dengan cara membuat panel utama, berturut-turut lalu dilanjutan pembuatan panel sekunder dan closing.

4) Kedalaman pondasi Diaphragm Wall Sekitar ± - 32 m dan kedalaman top level -7 m dari elevasi muka jalan.

5.4.4. Pembuangan Tanah Galian

Tanah galian akan di buang di lokasi dekat dengan lubang penggalian dan kemudian akan diangkut ke daerah pembuangan sementara. Pembuangan tanah galian ini dilakukan secara berkala dengan menggunakan dump truck agar tidak tanah bekas galian ini tidak menimbun terlalu banyak di lokasi proyek.

5.4.5. Pemantauan Stabilitas Vertikal Alat Grab

1) Kelurusan penggalian terus dipantau dari kelurusan alat grab dengan lubang galian secara periodik, yaitu dengan cara pemantauan pada setiap penggalian 10 meter di bawah guide wall dan setelah itu setiap 5 meter penggalian progresif. Jika selama pemantauan penggalian jarak yang tidak sama, itu adalah menunjukkan bahwa lubang penggalian tidak lurus dan penggalian mulai menjadi miring, dan koreksi harus dilakukan mulai dari mana perubahan arah penggalian sampai penggalian lurus lagi.

2) Selama penggalian, pemantauan konstan akan dilakukan dengan

menggunakan instrumen pengukur kelurusan yang ada pada alat grab. Dengan metode ini juga, keruntuhan dengan cepat diidentifikasi. Alat yang digunakan berupa pita pengukur yang lulus setiap sentimeter.

3) Kondisi tanah harus diperiksa dengan meninjau langsung lokasi sekitar setiap pagi hari sebelum mulai pengeboran.

5.4.6. Pembentukan Sambungan Antar Panel

1) Sendi antara panel yang berdekatan akan terbentuk dengan menggunakan metode CWS dan akan menggabungkan antar panel.

Gambar 5.30 Skema Gambar Sambungan Antar Panel

2) Pemasangan casing panel (CWS) dilakukan menggunakan service crane masuk ke dalam lubang panel dengan acuan koordinat panel yang sudah di ukur oleh surveyor.

Gambar 5.31 Pemasangan CWS

5.4.7. Pemasangan Keranjang Tulangan

1) Pembuatan pabrikasi panel di lokasi akan dilakukan selama pengerjaan pengeboran berlangsung. Jadi setelah penggeboran selesai maka bisa dimasukkan tulangan yang diperlukan.

Gambar 5.32 Pabrikasi Tulangan Panel

2) Keranjang tulangan yang sudah jadi tersebut diangkut ke lokasi galian panel yang sudah siap oleh service crane.

Gambar 5.33 Gambar Tampak Tulangan Diaphragm Wall

3) Keranjang tulangan dilengkapi dengan cetakan pipa untuk pembuatan ground

anchor dan dipasang beton deking pada tulangannya sebelum masuk ke dalam

lubang panel.

PRIMARY PANEL

SUCCESSIVE PANEL

CLOSING PANEL

TYPICAL ARRANGEMENT OF REINFORCEMENT CAGES

STIFFTENER LINK MAIN FRAME VERTICAL BAR POSITIONING RING CAGE LENGTH PANEL LENGTH LIFTING RING

Gambar 5.34 Cetakan Pipa untuk Ground Anchor

4) Memeriksa bagian tulangan yang belum melekat dengan sempurna dengan kawat baja. Pastikan sambungan tulangan dengan tulangan lainnya yang di buat sudah melekat dengan kawat baja, apabila masih ada yang terlewat maka tindakan teknis saat sebelum masuk lubang, teknisi mengelas bagian yang belum melekat dengan kuat.

5) Keranjang tulangan sudah terpasang di dalam lubang panel pada bagian paling atas di lekatkan dengan dinding gate wall (starter bar).

Gambar 5.35 Instalasi Tulangan Diaphragm Wall

5.4.8. Pengecoran

1) Beton ready mix yang digunakan sebelumnya sudah lewat uji slump test di lokasi proyek dengan standar slump test yang diminta adalah 20 ± 2.5 cm.

Gambar 5.36 Slump Test

2) Pemasangan pipa tremie dimasukkan sesuai ketinggian yang diperlukan pada kedalaman lubang panel.

Gambar 5.37 Pemasangan Pipa Tremie

3) Pengecoran dilakukan dengan instruksi enginner di lapangan dengan cara menuangkan secara berkala dan dimasukkan ke dalam corong hingga pabrikasi beton sampai pada volume yang ditentukan oleh pencatat volume (ceker).

4) Cairan bentonite bekas galian tanah yang berada pada lubang panel akan naik ke atas akibat beton ready mix yang dimasukkan ke dalam lubang panel dan mengalir kembali ke dalam sillo menggunakan pompa. Bentonite akan didaur ulang kembali untuk dipakai kembali.

5) Jika lubang panel kosong di atas beton cut-off level yang sudah di cor, itu akan ditimbun kembali dengan tanah. Namun penimbunan dengan tanah setelah beton sudah keras selama 8 jam.

6) Selama kurun waktu 8 jam beton menjadi keras maka, setelah itu dilakukan pencabutan casing panel yaitu CWS.

5.4.9. Kelebihan dan Kekurangan Penggunaan Diaphragm Wall

Kelebihan Penggunaan Diaphragm Wall

1) Biasanya pada lokasi bangunan yang sangat padat (pemukiman atau gedung lainnya), kendala untuk membuat basement adalah pada pekerjaan galiannya. Dengan Diaphragm Wall ini maka hal ini dapat diatasi, karena metoda penggalian dengan mesin grab ini tidak akan terlalu menggangu terhadap lingkungan sekitar (dari kebisingan, kerawanan longsor, muka air tanah yang turun dll ). Pekerjaan pemasangan sheet pile dari baja yang berisik dan rawan terjadi pergeseran lapisan tanah tidak ada pada pekerjaan Diaphragm Wall ini. Begitu juga dewatering, belum diperlukan pada pelaksaanaan awal

Diaphragm Wall ini. Dengan demikian maka akan reliable pengunaan

konstruksi Diaphragm Wall untuk bangunan basement pada lingkungan yang padat.

2) Memungkinkan tercapainya penyelesaian yang lebih cepat dibandingkan dengan metoda konvesional karena dapat diterapkan sistem top-down

construction, yaitu pekerjaan struktur ke atas dan ke bawah bisa dilaksanakan

secara bersamaan.

3) Tingkat untuk basement bisa lebih banyak, karena dengan Diaphragm Wall ini kedalaman galian bisa lebih dalam dibandingkan dengan dinding penahan tanah konvensional.

Kekurangan Penggunaan Diaphragm Wall

1) Biaya konstruksi relatif lebih mahal dibandingkan metoda konvensional. 2) Untuk Diaphragm Wall dengan metoda cor in situ, jika pekerjaan galian tidak

hati-hati rawan terjadi ketidak rataan permukaan dinding sisi dalam.

3) Masih diperlukan pekerjaan injection grouting yang dilakukan pada sambungan untuk mengatasi kebocoran (sistem cor in situ maupun precast). 4) Tidak bisa diterapkan untuk pekerjaan dinding penahan tanah pada tepi tebing. 5) Diperlukan tim lapangan yang handal, untuk menjaga simultan dengan pekerjaan pondasi Bored Pile dan pemasangan king post serta strutting sebagai penahan Diaphragm Wall ini saat dilakukan pengalian tanah untuk sisi dalam (yang dipakai untuk basement).

5.5. Prosedur Keselamatan dan Kesehatan Kerja (K3)

Keselamatan merupakan bagian penting dan penting dari proses pekerjaan pondasi di proyek The Hundred. Semua personil yang terlibat dalam proyek harus menggunakan alat pelindung diri (APD).

Dalam pekerjaan konstruksi pondasi, item yang diperlukan seperti sepatu safety, helm safety, sarung tangan dan rompi visibilitas tinggi atau pakaian seperti yang dianjurkan dalam daftar bahaya yang diperlukan untuk melindungi operasi dari benda yang jatuh dan bahaya lainnya.

5.5.1. Analisa Resiko

Potensi bahaya yang ditimbulkan pada proyek The Hundred ini merujuk pada instruksi kerja analisa resiko dan metode pengendaliannya yang dibuat pada lembar lampiran Risk Assement Pekerjaan Pengeboran. Potensi yang ditimbulkan adalah seperti, gas dan uap, banjir, gempa bumi, serta listrik tegangan tinggi.

Dari potensi yang ditimbulkan tersebut dibuatlah program Keselamatan dan Kesehatan Kerja (K3). Program yang diterapkan dalam proyek tersebut yaitu :

1) Menghilangkan bahaya di area kerja 2) Mengurangi dampak terhadap lingkungan

5.5.2. Rencana Kerja

Program Keselamatan dan Kesehatan Kerja (K3) tersebut tidak terlaksana tanpa rencaana kerja yang baik ntuk mencapai target. Rencana kerja yang diperlukan yaitu:

1) Mengurangi jumlah temuan di dalam sistem Keselamatan dan Kesehatan Kerja (K3).

2) Mengurangi kesalahan metode kerja pada pengoprasian alat berat (Lifting

Operation).

3) Identifikasi dan inspeksi lingkungan kerja.

4) Melakukan sistem monitoring seperti Safety Patrol dan Equipment Monitoring. 5) Menerapkan sistem komunikasi sperti Safety Induction, Tool Boox Meeting, Papan

Pengumuman dan Topik promosi HSE.

5.5.3. Tanggung Jawab Masing-Masing Jabatan

1) Kepala Operasi bertugas mengontrol seluruh kegiatan proyek mulai dari perencanaan, pelaksanaan, hingga penyelesaian.

2) HSE Officer bertugas sebagai koordinator penyelenggara sistem manajemen Keselamatan dan Kesehatan Kerja (K3).

3) Project Manager bertugas memimpin kegiatan pelaksanaan proyek di lapangan sesuai dengan QSP (Quality and Safety Plan) dan R.A.P (Rencana Anggaran Proyek)

4) Site Manager atau Site Engineer bertugas bersama-sama dengan Safety Officer untuk membantu Project Manager dalam perencanaan dan monitoring pelaksanaan program-program HSE.

5) Supervisor atau Pelaksana bertugas Sebagai koordinator lapangan yang langsung mengerjakan pekerjaan di lapangan sesuai peraturan – peraturan HSE.

6) Logistik atau Purcashing bertugas melakukan pembelanjaan kebutuhan perlengkapan HSE ditempat kerja.

7) Worker atau Pekerja bertugas mengikuti dan berpartisipasi untuk kerja aman, sehat, dan ramah lingkungan.

5.5.4. Penangulangan Kecelakaan Kerja

Penanganan kecelakaan kerja merujuk pada prosedur pada Prosedur Penanganan Insiden dan Kecelakaan Kerja, untuk memastikan penanganan korban kecelakaan kerja yang cepat dan efektif, maka PT. Indonesia Pondasi Raya menetapkan hal-hal sebagai berikut :

1) Frist Aid, disiapkan dengan menyediakan fasilitas sebagai berikut :

a. Obat Dasar (Kotak P3K) serperti pencuci mata (obat tetes mata), obat luka (Betadine), dan obat penyakit daam tubuh (obat masuk angin, obat sakit perut, dan llain – lain).

b. Alat bantu pernapasan.

c. Alat bantu pemindahan korban (tandu).

2) Bantuan Medis, bantuan medis yang ditunjuk pada proyek ini adalah rumah sakit terdekat yang berada kawasan Mega Kuningan, Jakarta.

3) Sistem Koordinasi, sistem koordinasi yang dilakukan para proyek ini secara umum adalah koordinasi penananggulangan kecelakaan kerja terkait sistem dan fasilitas penanganan kecelakaan kerja dengan penanggung jawab yang ditunjuk pleh pihak terkait.

5.5.5. Penanganan Kondisi Keadaan Darurat

Kondisi gawat darurat berdasarkan hasil pengamatan di lapangan adalah sebagai berikut :

1) Kesalahan Manusia : a. Kebakaran

b. Pencemaran lingkungan oleh bahan beracun dan berbahaya c. Listrik tegangan tinggi

d. Kebocoran gas 2) Alam :

a. Gempa bumi b. Tanah longsor c. Huru hara

3) Sistem Pencegahan Kebakaran

Sistem pencegahan tersebut yang ditetapkan adalah seperti pekerjaan panas dapat menimbulkan api dan percikan api wajib membuat work permit terdahulu kepada pihak berwenang yang ditunjuk pihak klient. Memastikan situasi kerja aman sesuai rekomendasi work permit sebelum melakukan pekerjaan. dan lain sebagainya. 4) Sistem Pencegahan Pencemaran Lingkungan

Sistem pencegahan ini dikendalikan dengan penanggung jawab pelaksana harus melaporkan kepada safety dalam kurun waktu 24 jam.

5) Sistem Penyelamatan Gempa Bumi atau Tanah longsor

Setiap tempat kerja wajib membuat denah evakuasi dan tim penangulangan keadaan darurat yang telah ditentukan kepala safety.

6) Sistem Penyelamatan Huru Hara

Setiap kerja wajib memastikan situasi kerja aman sesuai sesuai prosedur rencana tanggap darurat.

7) Sistem Evakuasi

Penaggulangan gawat darurat akan memberikan tanda arah evakuasi dan tempat berkumpul (meeting point) jika diperlukan.

8) Sistem koordinasi

Penggulangan gawat darurat akan berkoordinasi terkait sistem dan fasilitas pananganan kondisi gawat darurat dengan melakukan sosialisasi sistem penanganan kondisi gawat darurat yang ada kepada seluruh karyawan PT. Indonesia Pondasi Raya.