BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Jaringan Pipa Distribusi dan Transmisi Gas Bumi yang telah dibangun di dalam tanah (underground) maupun diatas permukaan tanah (above ground) berfungsi sebagai media untuk mengalirkan gas bumi sehingga diperlukan suatu sistem proteksi yang tepat (efektif dan efisien) terhadap mode-mode kegagalan.

PT Perusahaan Gas Negara sebagai Perusahaan yang bergerak di bidang transmisi dan distribusi gas bumi melalui jaringan pipa, mengkhususkan sistem proteksi terhadap terjadinya korosi pada pipa mengingat faktor dominan terjadinya kegagalan opererasional pada pipa umumnya disebabkan oleh korosi.

Salah satu permasalahan yang ada dalam sistem operasi pipa gas adalah pemeliharaan jaringan pipa tersebut agar umur operasinya dapat sesuai dengan yang diharapkan. Pipa transmisi dan distribusi PGN yang tertanam didalam tanah akan mengalami korosi sebagai akibat proses elektrokimia dengan lingkungannya. Korosi ini tidak dapat dicegah akan tetapi sebagai proses alam korosi ini hanya dapat dikendalikan.

Melihat pada kondisi-kondisi yang timbul akibat terjadinya korosi dan untuk mengurangi biaya-biaya tak terduga yang timbul maka pemilihan terhadap metode pencegahan korosi harus ditentukan sesuai kondisi operasional pipa tersebut. Metode pengendalian korosi yang dapat digunakan adalah Sistem Proteksi

Katodik, metode ini dibagi menjadi dua yaitu : Metode Anoda Korban

(Sacrificial Anode) yang prinsip utamanya adalah korosi dwilogam dan Metode

Arus Tanding (Impressed Current), proses yang dikendalikan secara elektrik.

Tugas akhir ini berusaha membandingkan performance/kinerja antara Metode Anoda Korban (Sacrificial Anode) dengan Metode Arus tanding (Impressed Current).

1.2 Rumusan Masalah

Materi yang akan dibahas dalam tugas akhir ini adalah penerapan metode sistem proteksi katodik pada jaringan pipa gas bumi, perbandingan antara kedua jenis metode proteksi katodik dan analisa kehandalan metode katodik proteksi tersebut.

1.3 Batasan Masalah

Batasan-batasan dari permasalahan yang dibahas dalam penyusunan tugas akhir ini adalah antara lain :

1. Pembahasan hanya dititikberatkan pada metode proteksi katodik : Metode Anoda Korban (Sacrificial Anode) dan Metode Arus Tanding (Impressed Current).

2. Metode Pengendalian karat lainnya tidak dibahas pada tugas akhir ini. 3. Hanya membahas sistem proteksi katodik yang diaplikasikan pada pipa

distribusi gas bumi.

4. Proses Kimiawi tidak dibahas secara terperinci, hanya penjabaran secara umum saja.

5. Mengingat Jaringan Pipa Distribusi Gas Bumi yang sangat luas di wilayah Banten, maka perhitungan sistem proteksi katodik yang ditulis pada tugas akhir ini dengan mengambil beberapa sampel di beberapa wilayah.

1.4 Tujuan Penelitian

Tujuan penulisan tugas akhir ini yaitu antara lain :

1. Mengetahui metode terbaik dalam pengendalian korosi pada jaringan pipa gas bumi.

2. Membuat perbandingan prinsip dan kinerja Metode Anoda Korban (Sacrificial Anode) dan Metode Arus Tanding (Impressed Current).

1.5 Metodologi Penelitian

Metode pengumpulan data yang dipergunakan adalah :

1. Metode Studi Literatur

Yaitu suatu metode untuk mendapatkan data dengan cara mengumpulkan, mengidentifikasi serta mengolah data tertulis dan metode kerja yang dapat dipergunakan sebagai input dalam pembahasan materi.

2. Metode Survey Lapangan

Yaitu suatu metode yang digunakan untuk mendapatkan data dengan cara melakukan survey langsung ke lokasi. Hal ini sangat diperlukan untuk mengetahui kondisi sebenarnya pada sistem proteksi katodik serta kondisi lingkungan sekitarnya.

1.6 Sistematika Penulisan

Sistematika penyusunan Tugas Akhir ini terdiri dari empat bab dan tiap – tiap bab terdiri dari beberapa pokok bahasan dengan sistematika penulisan sebagai berikut :

BAB I : PENDAHULUAN

Dalam bab ini diuraikan mengenai tinjuan umum, latar belakang masalah, maksud dan tujuan, ruang lingkup studi, pembatasan masalah dan sistematika penulisan.

BAB II : TINJAUAN PUSTAKA

Dalam bab ini diuraikan mengenai dasar-dasar teori yang dapat digunakan untuk analisa sistem proteksi katodik pada jaringan pipa distribusi gas bumi.

BAB III : METODOLOGI

Dalam bab ini diuraikan mengenai metode yang dipakai, yaitu meliputi garis besar langkah kerja yang digunakan dalam analisa sistem proteksi katodik pada jaringan pipa distribusi gas bumi.

BAB IV : ANALISA DATA DAN PEMBAHASAN

Dalam bab ini diuraikan keterkaitan antara faktor-faktor dari data yang diperoleh dalam penelitian sistem proteksi katodik serta pembahasan maupun pemecahan masalah terhadap hasil analisa yang diperoleh.

BAB V : KESIMPULAN DAN SARAN

Dalam bab ini diuraikan kesimpulan yang dapat ditarik dari hasil analisa terhadap data yang didapat serta saran yang dapat diberikan sebagai tindak lanjut atas kesimpulan yang didapat.

BAB II

TINJAUAN PUSTAKA

2.1 Umum

Korosi atau karat terjadi secara terus menerus tanpa mau berhenti. Tidak ada suatu bahanpun di dunia ini yang sanggup menghindar dari korosi. NACE (National Association of Corrosion Engineering) mendefinisikan bahwa korosi adalah “ proses pembusukan suatu bahan, biasanya metal atau proses perubahan sifat suatu bahan akibat pengaruh atau reaksi dengan lingkungan

sekitar ”.

Indonesia tidak pernah menghitung secara kuantitatif jumlah kerugian akibat korosi. Namun jumlah kerugian korosi di Amerika mencapai jumlah 15 milliar Dollar per tahun atau sekitar 150 trilyun Rupiah. Jika APBN Indonesia adalah 1030 Trilyun per tahun maka kerugian korosi di Amerika adalah sama dengan setengah dari nilai APBN negara kita per tahun. Seandainya kerugian akibat serangan korosi di Indonesia kira-kira 10 % dari kerugian Amerika maka jumlahnya mencapai 15 Trilyun Rupiah per tahun, belum mencakup kehilangan jam produksi, ganti rugi kerusakan, klaim-klaim, biaya perbaikan, dan lain-lain. Seandainya Indonesia bisa mencegah kerugian korosi 0.5 trilyun saja per tahun, maka setiap 2 tahun akan muncul lahan pekerjaan baru untuk warga negara Indonesia.

Sekedar ilustrasi, tidak jarang bis malam atau truk pengangkut barang kehilangan kendali karena rem blong akibat pipa hidrolis bocor terserang korosi. Kapal yang sarat penumpang tenggelam karena plat-plat bocor terserang korosi, Pesawat gagal mendarat karena “landing gear” tidak berfungsi akibat sistem hidrolisnya bocor. Semua Jenis kecelakaan ini menimbulkan kerugian materi yang sangat besar korban jiwa, raga dan moril yang tidak dapat diukur dengan uang, seperti tampak pada gambar 2.1 dan gambar 2.2 dimana pipa gas pecah dan meledak akibat adanya korosi pada pipa tersebut.

Jelas serangan korosi merupakan bahaya yang sangat besar, bahkan akibatnya lebih besar daripada bencana alam, namun karena keawaman kita terhadap kejahatan serangan korosi maka bahaya dan kerugian yang sedemikian besar itu terjadi tanpa kita sadari atau ketahui. Ironinya kita dengan sukarela menerima segala resiko kerugian tersebut. Contoh yang paling mudah misalnya jika knalpot mobil/motor kita bocor, paling dengan sedikit menggerutu kita bawa kendaraan ke bengkel untuk memperbaiki atau bahkan menggantinya dengan biaya yang tidak murah. Padahal serangan korosi tersebut dapat dihambat sehingga biaya yang dikeluarkan tidak menjadi sangat mahal. Karena itulah seorang corrosion engineer selalu mengingatkan bahwa “ Pencegahan korosi

dengan berbagai cara adalah sebuah investasi jangka panjang ”

Kerugian – kerugian akibat korosi dapat dibagi dua yaitu kerugian langsung dan kerugian tidak langsung. Kerugian langsung antara lain :

a.Biaya untuk mengganti material-material logam atau alat-alat yang rusak akibat korosi.

b.Biaya pengerjaan untuk penggantian material-material logam tersebut. c.Biaya untuk pengendalian korosi.

d.Biaya tambahan untuk membuat konstruksi dengan logam yang lebih tebal (over design).

Namun yang paling mahal adalah biaya kerugian tidak langsung yang harus ditanggung, seperti :

a.Supply gas shut down b.Image perusahaan menurun c.Nilai saham anjlok

d.Safety rendah

2.2 Proses Korosi

Korosi dapat terjadi karena adanya sel korosi yaitu suatu sel yang terdiri dari 4 faktor ( Kenneth R. Trethewey and John Chamberlain. 1988. Corrosion. London : Longman Group) :

a.Logam yang menjadi anoda b.Logam yang menjadi Katoda c.Adanya larutan elektrolit d.Adanya konduktor listrik

Katoda adalah logam yang relatif lebih mulia, yang permukaannya menjadi tempat berlangsungnya reaksi reduksi. Anoda adalah logam yang relatif lebih aktif, yang menjadi pemasok elektron bagi reaksi reduksi,sehingga terkorosi. Konduktor adalah sarana untuk transfer elektron dari anoda kekatoda. Elektrolit adalah media yang mengandung zat-zat yang korosif seperti H+ dan O2 yang

cenderung terreduksi, disamping menjadi tempat bagi zat lain yang dapat mengakselerasi korosi seperti Cl.

Jika salah satu faktor tersebut tidak ada, maka korosi tidak akan terjadi. Proses terjadinya korosi digambarkan sebagai berikut :

Dua buah logam yang mempunyai potensial elektroda berbeda akan membuat dua kutub. Potensial yang lebih rendah akan menjadi kutub anoda dan

potensial yang lebih tinggi menjadi kutub katoda. Ketika dua buah elektroda ini dihubungkan dalam larutan elektrolit yang sama, maka akan terjadi proses elektrokimia yaitu elektron mengalir dari anoda menuju katoda melalui konduktor listrik.Pada permukaan katoda elektron akan berikatan dengan ion H+ untuk menjadi netral sebagai H2 dan elektron yang terlepas di permukaan anoda akan

membuat ion-ion logam menjadi tidak stabil sehingga melarut kedalam larutan elektrolit. Proses terlepasnya ion logam inilah yang dinamakan korosi.

Reaksi yang terjadi adalah sebagai berikut : Pada anoda :

Fe Æ Fe2+ + 2e-

Pada katoda : Elektron dari anoda mengadakan migrasi ke daerah katoda melalui metal dan bereaksi dengan berbagai cara yang tergantung pada pH dan adanya oksigen

2 H+ + 2e-Æ H2 (gas)

2 H+ + ½ O2 + 2e-Æ H2O

H2O + ½ O2+ 2e-Æ 2 OH-

Ion-ion hidroksil dari katoda ini dan ion-ion fero dari anoda membentuk :

Fe2+ + 2 OH- Æ Fe(OH) 2

4 Fe(OH)2 + O2 + 2H2O Æ 4 Fe(OH)3

Dimana 4 Fe(OH)3 ini adalah 2 Fe2O3.6H2O dinamakan korosi.

2.3 Serangan Korosi Pada Pipa

Kerusakan pipa mayoritas disebabkan oleh korosi, baik korosi eksternal maupun internal. Pipa dalam tanah banyak mengalami gangguan, karena itu diperlukan jenis coating yang baik. PGN saat ini menggunakan coating three layer untuk jenis pipa transmisi. Untuk pipa distribusi terkadang masih sering ditemukan coating yang rusak pada saat instalasi pipa berlangsung. Secara ilustratif pada gambar 2.4 sebuah pipa mengalami serangan korosi sebagai berikut

( Kenneth R. Trethewey and John Chamberlain. 1988. Corrosion. London : Longman Group) :

a. Korosi Atmosferis, yaitu korosi yang terjadi karena pipa berkontak dengan udara luar.

b. Uniform Corrosion (Korosi Merata), yaitu korosi yang terjadi secara merata pada permukaan pipa.

c. Stress Corrosion Cracking (Korosi regangan), yaitu korosi yang terjadi karena adanya regangan internal dan kondisi lingkungan yang korosif. d. Crevice Corrosion (Korosi celah), yaitu korosi yang terjadi pada celah

yang terisi dengan elektrolit sehingga terjadi perbedaan konsentrasi asam pada dinding luar dan dalam pipa.

e. Deposite Corrosion (Korosi endapan), yaitu korosi yang terjadi dibawah endapan.

f. Pitting Corrosion (Korosi sumuran), yaitu korosi akibat proses elektrokimia yang terkonsentrasi pada suatu lokasi secara berkesinambungan.

g. Hidrogen Damage (Kerusakan akibat Hidrogen), yaitu masuknya hidrogen ke dalam material pipa hingga membuat berbagai kerusakan.

h. Freeting Corrosion, yaitu korosi yang terjadi pada dua permukaan yang saling berhubungan secara rapat.

2.4 Sel Korosi Pada Pipa Baja

Pipa gas yang tertanam didalam tanah merupakan objek yang rentan akan terjadinya sel korosi. Sel korosi yang dialami oleh pipa gas kemungkinan besar adalah sebagai berikut :

a. Sel Korosi Titik Embun

Pada permukaan pipa terutama pipa besi dan baja secara alami tidak ada yang terbebas dari impurities berupa kotoran-kotoran oksida. Hal inilah yang menyebabkan perbedaan potensial dipermukaan logam yang sama. Impurities akan menjadi katoda, sedangkan logam yang lebih murni menjadi anoda. Saat udara dingin dan basah maka akan terbentuk titik embun dipermukaan logam. Titik embun inilah yang akan bertindak sebagai larutan elektrolit. Sebagai konduktor adalah badan pipa itu sendiri.

b. Sel Korosi Konsentrasi Kimia Berbeda

Gambar 2.5 Sel Korosi Titik Embun

Instalasi pipa gas terkadang berada dalam tanah didaerah pantai. Lapisan tanah pantai mempunyai perbedaan kadar garam. Lapisan tanah atas mempunyai kadar garam yang rendah sedangkan lapisan tanah bawah mempunyai kandungan garam lebih tinggi. Pipa pada lapisan tanah bawah menjadi anoda sedangkan pipa pada lapisan tanah atas akan menjadi katoda, sehingga akan terjadi aliran elektron.

c. Sel Korosi Konsentrasi Oksigen Berbeda

Fenomena alam bahwa logam yang berada didaerah berkadar oksigen lebih banyak akan bersifat katoda terhadap bagian logam yang berada pada daerah oksigen rendah yang bersifat sebagai anoda. Jika kedua logam tersebut berhubungan, maka korosi akan terjadi. Fenomena ini terjadi pada pipa gas yang melewati jalan aspal.

d. Sel Korosi Suhu Berbeda

Gambar 2.7 Sel Korosi Konsentrasi Oksigen Berbeda

Apabila sebuah logam berada pada elektrolit yang sama namun terletak pada tempat yang berbeda suhu, maka logam yang berada pada suhu rendah akan menjadi katoda dan logam yang lebih panas akan menjadi anoda.

e. Sel Korosi Arus Liar

Pipa gas yang melewati jalur kereta rel listrik (KRL) akan mengalami fenomena ini. Saat kerela lewat, maka arus listrik yang mengalir akan diteruskan oleh rel kedalam tanah dan melewati pipa kemudian kembali ke rel. Titik tempat masuknya arus liar pada pipa akan menjadi katoda dan titik tempat kembalinya arus dari pipa ke rel akan menjadi anoda.

f. Sel Korosi Regangan

Gambar 2.9 Sel Korosi Arus Liar

Pengelasan untuk menyambung dua buah pipa akan menimbulkan regangan suhu tinggi didaerah pengelasan dan zona terimbas panas (heat affected zones). Daerah yang mengandung regangan akan bersifat anoda, sedangkan daerah yang tidak beregangan bersifat katoda.

g. Sel Korosi Lapisan Permukaan

Peningkatan demand akan gas membuat perusahaan harus menambah jaringan pipa baru. Agar lebih fleksibel terhadap kemungkinan gangguan teknis dan operasional maka antara instalasi pipa baru dan lama dipasang kerangan (valve). Jika insulating joint kerangan bocor akan terjadi serangan korosi eksternal pada instalasi pipa baru karena instalasi pipa lama yang permukaannya telah berkerak dan mengandung oksida-oksida logam akan menjadi katoda terhadap pipa baru.

2.5 Deret Volta dan Potensial Reduksi

Setiap logam mempunyai sifat reduktor sebab cenderung melepaskan elektron atau mengalami oksidasi. Ada yang bersifat reduktor kuat (mudah teroksidasi) atau bersifat sebagai anoda seperti logam-logam alkali, namun adapula yang bersifat reduktor lemah (sukar teroksidasi) bersifat sebagai katoda seperti logam-logam mulia.

Pada tahun 1825, Allessandro Giuseppe Volta (1745 – 1827) dari Italia menyusun urutan logam-logam yang dikenal saat itu yang baru berjumlah 20 jenis, dari reduktor terkuat sampai reduktor terlemah berdasarkan eksperimen. Urutan logam-logam itu kini disebut dengan deret volta. Air dan hidrogen meskipun bukan logam dimasukkan juga sebagai anggota deret.

Makin ke kiri letak suatu logam dalam deret volta sifat reduktornya makin kuat. Oleh karena itu suatu logam dalam deret volta mampu mereduksi ion-ion disebelah kanannya tetapi tidak mampu mereduksi ion-ion disebelah kirinya. Saat ini diketahui jumlah logam yang terdapat dalam sistem periodik unsur berjumlah 70 jenis yang sebagian besar tidak diketahui pada jaman volta. Sehingga tidak praktis logam tersebut disusun dalam deret volta untuk dihafalkan. Maka pada dasawarsa kedua abad ke-20 para ahli kimia mengemukakan konsep potensial reduksi (potensial elektrode) untuk mengetahui dan mengukur kekuatan sifat reduktor logam-logam.

Potensial reduksi, dengan lambang E didefinisikan sebagai potensial listrik yang ditimbulkan apabila suatu ion logam menangkap elektron (mengalami reduksi) menjadi logamnya. Makin mudah suatu ion logam mengalami reduksi, makin besar potensial reduksi (E) yang ditimbulkan. Dengan demikian unsur-unsur

K

K

K

–

–

–

B

B

B

a

a

a

–

–

–

C

C

C

a

a

a

–

–

–

N

N

N

a

a

a

–

–

–

M

M

M

g

g

g

–

–

–

A

A

A

l

l

l

–

–

–

M

M

M

n

n

n

–

–

–

(

(

(

H

H

H

222O

O

O

)

)

)

–

–

–

Z

Z

Z

n

n

n

–

–

–

C

C

C

r

r

r

–

–

–

F

F

F

e

e

e

–

–

–

C

C

C

d

d

d

–

–

–

C

C

C

o

o

o

–

–

–

N

N

N

i

i

i

–

–

–

S

S

S

n

n

n

–

–

–

P

P

P

b

b

b

–

–

–

(

(

(

H

H

H

)

)

)

–

–

–

C

C

C

u

u

u

–

–

–

H

H

H

g

g

g

–

–

–

A

A

A

g

g

g

–

–

–

P

P

P

t

t

t

-

-

-

A

A

A

u

u

u

dalam deret volta dari kiri ke kanan memiliki harga potensial reduksi yang makin besar.

Akan tetapi, harga E dari suatu reaksi reduksi tidak dapat diukur langsung sebab tidak mungkin reaksi reduksi berjalan sendiri tanpa ditemani reaksi oksidasi. Oleh karena itu harga E yang kita pakai adalah E relatif (Er) yang dibandingkan dengan suatu standar. Menurut perjanjian, unsur yang ditetapkan sebagai standar adalah hidrogen, dan bagi reaksi reduksi ion H+ menjadi H2 diberikan harga potensial

reduksi E = 0.00 volt.

2H+ + 2e Æ H2 E = 0.00 volt

Dengan demikian dapat ditetapkan harga Er dari logam-logam yaitu harga E relatif yang dibandingkan terhadap E hidrogen.

Pada tabel 2.1 tercantum harga Er dari beberapa logam :

Tabel 2.1 Harga Er Beberapa Logam

Reaksi Reduksi Er (volt) Reaksi Reduksi Er volt

Li+ + e Æ Li -3.05 Cd2+ + 2e Æ Cd -0.40 Cs+ + e Æ Cs -3.02 Co2+ + 2e Æ Co -0.28 Rb+ + e Æ Rb -2.94 Ni2+ + 2e Æ Ni -0.25 K+ + e Æ K -2.92 Mo3+ + 3e Æ Mo -0.20 Ba2+ + 2e Æ Ba -2.90 Sn2+ + 2e Æ Sn -0.14 Sr2+ + 2e Æ Sr -2.89 Pb2+ + 2e Æ Pb -0.13 Ca2+ + 2e Æ Ca -2.87 W2+ + 2e Æ W -0.12 Na+ + e Æ Na -2.71 Ge2+ + 2e Æ Ge -0.10 La3+ + 3e Æ La -2.52 Sb3+ + 3e Æ Sb +0.15 Mg2+ + 2e Æ Mg -2.37 Bi3+ + 3e Æ Bi +0.25 Sc3+ + 3e Æ Sc -2.08 Cu2+ + 2e Æ Cu +0.34 Be2+ + 2e Æ Be -1.95 Rh2+ + 2e Æ Rh +0.58 Al3+ + 3e Æ Al -1.66 Hg2+ + 2e Æ Hg +0.65 Ti2+ + 2e Æ Ti -1.60 Ti3+ + 3e Æ Ti +0.72 V2+ + 2e Æ V -1.20 Ag+ + e Æ Ag +0.80

Mn2+ + 2e Æ Mn -1.10 Os2+ + 2e Æ Os +0.90 Zn2+ + 2e Æ Zn -0.76 Ir2+ + 2e Æ Ir +1.00 Cr3+ + 3e Æ Cr -0.71 Pd2+ + 2e Æ Pd +1.20 Ga3+ + 3e Æ Ga -0.55 Pt2+ + 2e Æ Pt +1.50 Fe2+ + 2e Æ Fe -0.44 Au3+ + 3e Æ Au +1.70

Semakin kecil potensial reduksi dari logam maka logam tersebut makin bersifat sebagai anoda.

2.6 Proteksi Katodik

Bila suatu logam/paduan terkorosi ada bagian-bagian yang bersifat sebagai anoda di mana korosi terjadi, dan ada bagian-bagian yang bersifat sebagai katoda di mana korosi tidak terjadi. Korosi terjadi di mana arus listrik meninggalkan logam menuju elektrolit, dan sebaliknya korosi tidak terjadi di mana arus listrik masuk ke dalam logam.

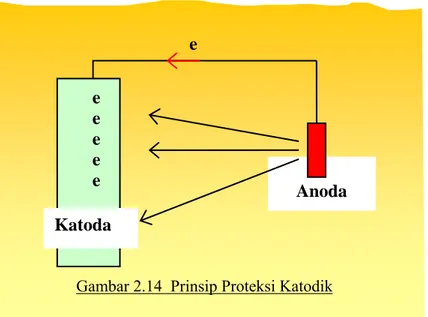

Dari gejala tersebut di atas dapat disimpulkan, bahwa jika kita dapat

memperlakukan logam secara keseluruhan sebagai katoda, maka logam tersebut tidak akan terkorosi. Perlakuan ini berarti kita harus memindahkan atau memisahkan bagian yang bersifat sebagai anoda tadi ke tempat lain yang masih

Tidak terkorosi

Terkorosi

K

A

Anoda

berada dalam lingkungan elektrolitik sama dan dihubungkan secara elektrikal dengan logam tadi. Ini berarti kita harus menciptakan suatu anoda tambahan baru, yang secara skematik dapat digambarkan seperti terlihat pada Gb. 2.14 Daerah anodik sekarang terisolasi, dan logam tidak terkorosi lagi. Dengan mengisolasi anoda dengan anoda baru ini, maka seluruh logam sekarang bersifat sebagai katoda dan tidak terkorosi. Ini adalah konsep dasar dari proteksi katodik.

Dalam keadaan terproteksi katodik, logam yang diproteksi dialiri arus listrik melalui anoda dan lingkungan menuju logam, atau logam dibanjiri dengan elektron.

2.6.1 Potensial Korosi

Suatu logam yang terkorosi dalam lingkungan basah, mempunyai suatu nilai potensial tertentu, yang merupakan potensial campuran (mixed potential) antara potensial anodik dan katodiknya pada rangkaian terbuka (open circuit potentals). Pada nilai potensial ini pada umumnya logam akan terkorosi, dan nilai potensial tersebut dinamakan potensial korosi.

Dengan memperlakukan struktur sebagai katoda (memproteksi katodik), mengakibatkan potensial logam turun menjadi lebih rendah dari potensial

Gambar 2.14 Prinsip Proteksi Katodik e e e e e e Katoda

korosinya. Apabila potensial suatu logam diturunkan, maka logam akan cenderung bertahan sebagai logam, karena ia lebih stabil, dan sebaliknya bila potensial dinaikkan logam akan cenderung menjadi ion (ion stabil) atau terkorosi

Pengertian dari uraian tersebut di atas adalah bahwa setiap penurunan potensial dari potensial korosi berarti sudah suatu perlakukan proteksi katodik, di mana logam cenderung lebih stabil dan laju korosinya berkurang. Makin besar arus listrik dialirkan, makin besar penurunan potensialnya dan logam makin stabil atau tingkat laju korosinya makin rendah.

Dalam praktek kita tidak dapat menurunkan potensial secara sembarangan. Penurunan yang berlebihan akan merupakan suatu kerugian ditinjau dari segi biaya dan kadang-kadang juga dari segi teknis. Oleh karena itu ada suatu kriteria proteksi yang perlu diketahui dan diperhatikan. Kriteria proteksi ini umumnya berbeda untuk tiap logam dan lingkungan.

E ,

Korosi (ion logam stabil)

M

Potensial korosi

M

Proteksi katodik (logam stabil)

2.6.2 Elektroda Standar

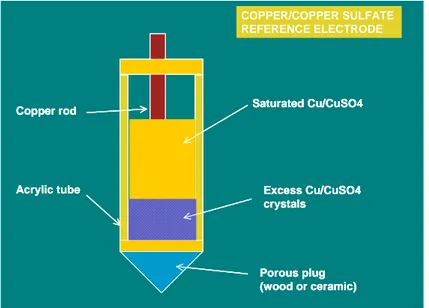

Potensial suatu logam dapat diukur dengan elektroda pembanding standar. Elektroda standar yang dapat digunakan untuk pengkuran potensial seperti terlihat dalam Tabel 2.2 dan urutannya digambarkan pada gambar 2.16.

Tabel 2.2 Elektroda Pembanding

Jenis elektroda Standar

Potensial vs potensial standar hidrogen, V

Cu/CuSO4 (CSE, Copper/Copper sulfate

Electrolite). (jenuh)

Ag/AgCl (Siver/Silver Chloride) Hg/Hg 2 Cl 2 ( Calomel ,SCE), jenuh

Hidrogen (SHE) Zn

0,33 (untuk lingkungan tanah)

0,25 (untuk lingkungan laut )

0,24 (untuk lingkungan klorida. lab) 0,00 (hanya untuk arbitrasi)

- 0,76 (untuk lingkungan laut, tanah dengan backfill). Cu/CuSO4

Ag/AgCl

Hg/Hg2Cl2 H/H+ 0,33 0,24 0,25 0,00 -0,76 Zn/Zn++

2.6.3 Potensial Proteksi

Di lapangan masih sering kita berbeda visi mengenai kriteria proteksi. Proteksi katodik adalah besifat sangat praktis, atau sangat teknis, sehingga pengaruh lapangan sangat dominant. Oleh karena itu kriteria proteksi katodik tercantum dalam standar RP (Recommended Practice), yang selalu berkembang sesuai dengan kondisi lapangan. Orang juga berpendapat bahwa proteksi katrodik sangat sarat dengan seni ketimbang teori ilmiah, karena pengaruh lapangan yang sangat bervariasi sangat dominan. Cathodic protection is more art than science.

Dalam praktek lapangan, keinginan pemilik konstruksi juga bervariasi sesuai dengan keyakinannya, atau adanya maksud-maksud tertentu dari bidang kegiatannya. Misalnya suatu konstruksi diharapkan hanya untuk berfungsi 10 tahun, proteksinya dapat lebih ringan. Sebaliknya suatu kontruksi yang diharapkan masih dapat berfungsi untuk jangka waktu 30 tahun atau lebih, proteksi katodiknya lebih ketat untuk diperhatikan.

Akan tetapi, kita dihadapkan pada produk material proteksi katodik yang umumnya sudah dipolakan untuk umur tertentu, yaitu 20 tahun, suatu standar di negara industri yang dikaitkan dengan segi-segi ekonomi, sehingga

keinginan-Saturated Cu/CuSO4 Excess Cu/CuSO4 crystals Copper rod Acrylic tube Porous plug (wood or ceramic) COPPER/COPPER SULFATE REFERENCE ELECTRODE Saturated Cu/CuSO4 Excess Cu/CuSO4 crystals Copper rod Acrylic tube Porous plug (wood or ceramic) Saturated Cu/CuSO4 Excess Cu/CuSO4 crystals Copper rod Acrylic tube Porous plug (wood or ceramic) COPPER/COPPER SULFATE REFERENCE ELECTRODE

keinginan pemilik konstruksi di negara berkembang juga sedikit banyak harus menyesuaikannya. Hal ini memerlukan siasat-siasat atau kiat-kiat tertentu. Menurut para praktisi proteksi katodik, pengalaman lapangan sangat diperlukan untuk memecahkannya. Theory is only one thing, experience is many things.

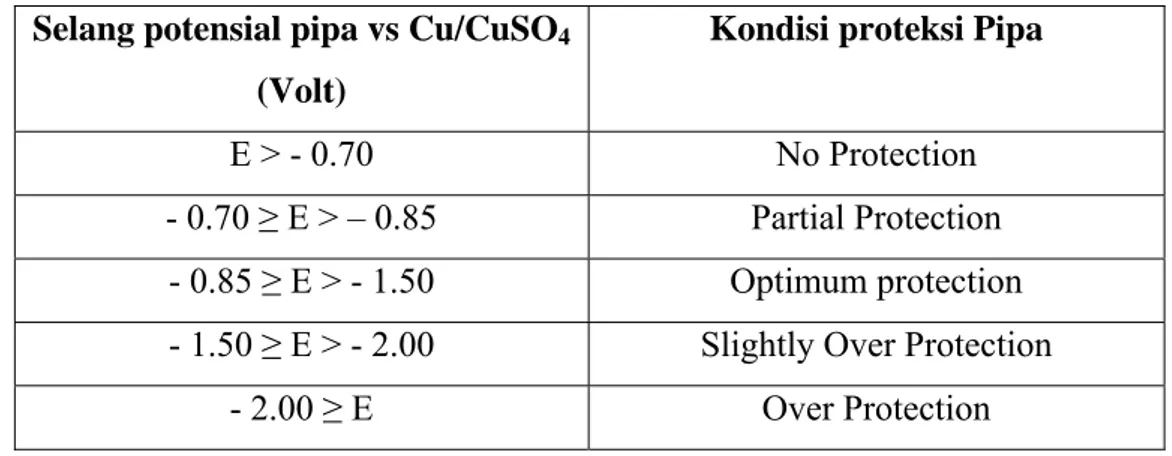

Berdasarkan standar NACE, RP 0169-92 dan standar-standar lain potensial

proteksi untuk beberapa logam adalah sebagai dapat dilihat pada Tabel 2.3.

Tabel 2.3 Kriteria Potensial Proteksi Berbagai Logam

Logam

Potensial Proteksi, -V (CSE)

Baja : kondisi aerobik

kondisi anaerobik

Timbal Tembaga Aluminium

Lebih dari satu logam/paduan dalam satu kesatuan

0,85 0,95 0,6 0,5 - 0,65 0,95 - 1,20

Potensial diturunkan sampai yang diperlukan untuk proteksi katodik yang paling negatif

Khusus untuk besi/baja ada beberapa kriteria yang dapat diterapkan (NACE 0169-92) yaitu :

Dalam tanah : (1). ≤ -0,85 V(CSE), diukur dengan meng-kontakkan elektroda pada elektrolit yang berhubungan.

(2). ≥ 100 mV, sisa polarisasi katodik (absolut) Dalam air laut : (1). ≤ - 800 mV (Ag/AgCl)

(2). digeser 300 mV atau lebih besar ke arah negatif (absolut) dari potensial korosi.

Perlu dicatat bahwa kriteria tersebut bukanlah suatu keharusan mutlak, tetapi atas dasar pengalaman tiap industri dapat menentukan sendiri nilai yang paling sesuai dengan kondisi setempat.

Menurut ISO 15589-03, kriteria tersebut adalah sebagai berikut : 1. Potensial proteksi baja -850 mV, CSE atau lebih rendah.

2. Untuk mencegah kerusakan coating, disarankan potensial tidak lebih negatif dari -1200 mV, CSE.

3. Untuk elektrolit dengan resistivitas antara 100 – 1000 ohm-m adalah -750 mV, CSE.

4. Untuk resistivitas lebih dari 1000 ohm-m adalah -650 mV, CSE

5. Sisa polarisasi katodik minimum 100 mV, dengan ketentuan ktriteria ini tidak diaplikasikan bila :

• Pipa dioperasikan pada suhu relative tinggi.

• Tanah mengandung SRB (sulfate reducing bacteria) • Ada pengaruh arus listrik tanah (telluric current). • Ada arus interferensi.

• Pipa terhubung dengan jenis logam lain.

6. Untuk baja rentan Stress Corrosion Cracking, potensial proteksi antara (-650) sampai dengan (-750) mV, CSE.

7. Untuk suhu lebih dari 40 C, angka-angka kriteria tersebut mungkin tidak cukup memproteksi. kriteria lain harus diverifikasi.

Tabel 2.4 Kriteria Potensial Proteksi Pipa Baja Selang potensial pipa vs Cu/CuSO4

(Volt)

Kondisi proteksi Pipa

E > - 0.70 No Protection

- 0.70 ≥ E > – 0.85 Partial Protection - 0.85 ≥ E > - 1.50 Optimum protection - 1.50 ≥ E > - 2.00 Slightly Over Protection

- 2.00 ≥ E Over Protection

2. 7 Sistem Proteksi katodik

2.7.1 Proteksi Katodik Sistem Sacrificial Anode

Di depan sudah disinggung, bahwa untuk memproteksi katodik diperlukan arus yang dialirkan melalui elektrolit ke arah logam yang diproteksi, supaya potensial logam turun dan logam menjadi lebih stabil.

Untuk menurunkan potensial dari logam/paduan yang akan diproteksi diperlukan sumber arus listrik searah. Sumber arus searah ini dapat diperoleh dari suatu reaksi galvanik yaitu bila logam yang diproteksi dihubungan dengan logam yang lebih reaktif dalam suatu elektrolit. Cara ini disebut system anoda korban atau sacrificial anode.

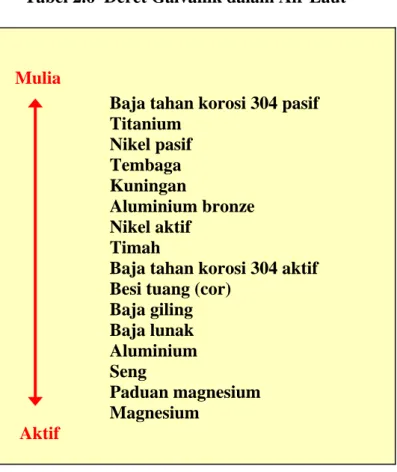

Reaksi galvanik dapat terjadi bila logam yang diproteksi dihubungkan dengan logam yang lebih aktif. Seri emf adalah deret urutan potensial standar dari logam-logam murni pada kondisi standar, yaitu pada suhu 250C. Deret galvanik adalah urutan potensial dari logam atau paduan dalam lingkungan tertentu, misalnya air laut.

Seri emf (electromotive force) adalah nilai-nilai termodinamik, atau teoritis yang dalam praktek di lapangan tidak kita jumpai. Manfaatnya tentu ada, yaitu untuk meramalkan saja. Yang mempunyai arti praktis adalah deret galvanic, yang langsung melibatkan paduan-paduan logam yang digunakan dalam praktek. Urutannya dapat berbeda dengan deret emf, yang disusun dalam kondisi ideal.

Gambar 2.18 Prinsip kerja Sistem Sacrificial Anode

PIPA ANODA MG TEST BOX KONEKTOR ARUS LISTRIK ELEKTROLIT

Tabel 2.5 Deret EMF

Jenis logam Potensial, V(SHE)

Au/Au3+ Pt/Pt++ Hg/Hg++ Cu/Cu++ H/H+ Pb/Pb++ Ni/Ni++ Fe/Fe++ Zn/Zn++ Al/Al3+ Mg/Mg++ 1,50 Mulia 1,20 0,85 0,337 0,00 -0,126 -0,25 -0,44 -0,76 -1,66 -2,37 Aktif

Tabel 2.6 Deret Galvanik dalam Air Laut

Mulia

Baja tahan korosi 304 pasif Titanium Nikel pasif Tembaga Kuningan Aluminium bronze Nikel aktif Timah

Baja tahan korosi 304 aktif Besi tuang (cor)

Baja giling Baja lunak Aluminium Seng Paduan magnesium Magnesium Aktif

Proteksi katodik dengan reaksi galvanik ini disebut metoda galvanik atau metoda anoda korban (sacrificial anode method). Pada metoda ini, logam yang lebih aktif akan bersifat sebagai anoda dan terkorosi, dan elektron yang ditinggalkan pada logam akan mengalir melalui konduktor ke logam yang diproteksi atau katoda.

Tingkat proteksi ditentukan oleh besarnya arus listrik yang dapat diberikan oleh anoda. Makin besar arus listrik yang dihasilkan anoda makin tinggi tingkat proteksinya. Secara prinsip, arus listrik akan makin besar bila anoda makin besar atau beda potensial antara logam yang diproteksi dan anoda makin besar. Dari deret emf atau deret galvanik dapat dilihat bahwa logam-logam magnesium, aluminium dan seng merupakan logam-logam yang berpotensi sebagai anoda, dan dalam praktek memang logam-logam ini banyak digunakan.

2.7.1a. Jenis-Jenis Anoda Korban

Ada tiga jenis anoda korban yang umum digunakan dalam praktek, yaitu paduan magnesium (Mg), paduan seng (Zn), dan paduan aluminium (Al).

Anoda magnesium terutama digunakan untuk lingkungan tanah karena daya dorong listriknya paling tinggi, dan keluaran arusnya juga besar. Di samping itu anoda magnesium juga digunakan untuk air tawar/rawa, dan tangki air. Penggunaannya di lingkungan laut sangat terbatas.

Anoda seng adalah yang paling dapat diandalkan dan sangat luas penggunaannya, baik untuk lingkungan tanah dengan resistivitas rendah maupun lingkungan laut. Belakangan ini anoda seng terdesak oleh anoda aluminium untuk penggunaan di lepas pantai. Tetapi untuk pipa atau struktur yang berada dalam lumpur anoda seng masih tetap unggul.

Anoda aluminium yang merupakan pendatang baru telah mendesak anoda seng karena lebih ekonomis untuk penggunaan di lepas pantai. Kinerja anoda aluminium sangat dipengaruhi oleh komposisi kimianya. Anoda aluminium tidak digunakan dalam keadaan murni, karena mudah membentuk lapisan pasif. Untuk

memperbaiki kinerjanya ditambahkan logam paduan indium. Unsur pemadu merkuri pada saat ini telah tidak digunakan lagi karena dapat mencemari lingkungan. Sayangnya masih banyak dilaporkan kegagalan-kegagalan dari penggunaan logam aluminium. Di Indonesia kegagalan dari anoda ini banyak dilaporkan oleh perusahaan pelayaran.

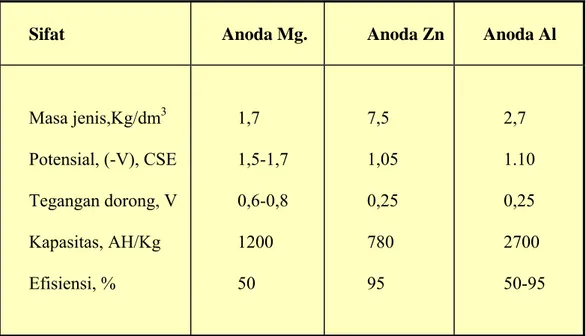

Pemilihan mana yang lebih cocok ditentukan terutama oleh lingkungan dan tegangan dorong (driving voltage). Perbandingan sifat umum dari ketiga anoda tersebut adalah seperti pada Tabel 2.7. Perlu di catat bahwa masing-masing anoda mempunyai beberapa jenis kualitas.

Dalam aplikasi sering terjadi suatu selisih pendapat. Sebagai contoh, pihak pengguna menghendaki anoda yang paling baik atau kelas satu, pada hal untuk kondisi lingkungan yang dimaksud seharusnya digunakan anoda kelas lebih rendah, sehingga selain harganya mahal, dengan anoda kelas satu tadi justru menjadi lebih boros.

Penggunaan anoda aluminium untuk struktur di lingkungan laut harus sangat hati-hati dalam penentuan kualitas anodanya, Kesalahan yang mungkin dilakukan adalah masalah komposisi anoda, dimana kinerja anoda ini akan banyak terpengaruh. Perselisihan yang terjadi antara kontraktor, pemilik struktur dan produsen anoda biasanya di sekitar ini.

Ditinjau dari kondisi lingkungan dan sifat-sifatnya, aplikasi dari ketiga jenis anoda tersebut dapat dilihat pada Tabel 2.8. Dari tabel tersebut jelas bahwa anoda Mg umumnya hanya digunakan untuk lingkungan tanah, anoda Al hanya untuk lingkungan laut, sedang anoda Zn dapat untuk kedua lingkungan.

Tabel 2.7 Sifat-sifat Anoda Korban

Sifat Anoda Mg. Anoda Zn Anoda Al

Masa jenis,Kg/dm3 Potensial, (-V), CSE Tegangan dorong, V Kapasitas, AH/Kg Efisiensi, % 1,7 1,5-1,7 0,6-0,8 1200 50 7,5 1,05 0,25 780 95 2,7 1.10 0,25 2700 50-95

Tabel 2.8 Aplikasi Anoda Mg,Zn,Al

Lingkungan/ Resistivitas (Ohm-cm)

Anoda Mg. Anoda Zn Anoda Al

Air laut sampai 500 500 - 1500 1500 - 4000 4000-6000 --- Mg(-1,5V) Mg(-1,5V) Mg(-1,5V) dengan backfill Mg(-1,7V) dengan backfill Zn Zn Zn dengan backfill --- --- Al --- --- --- ---

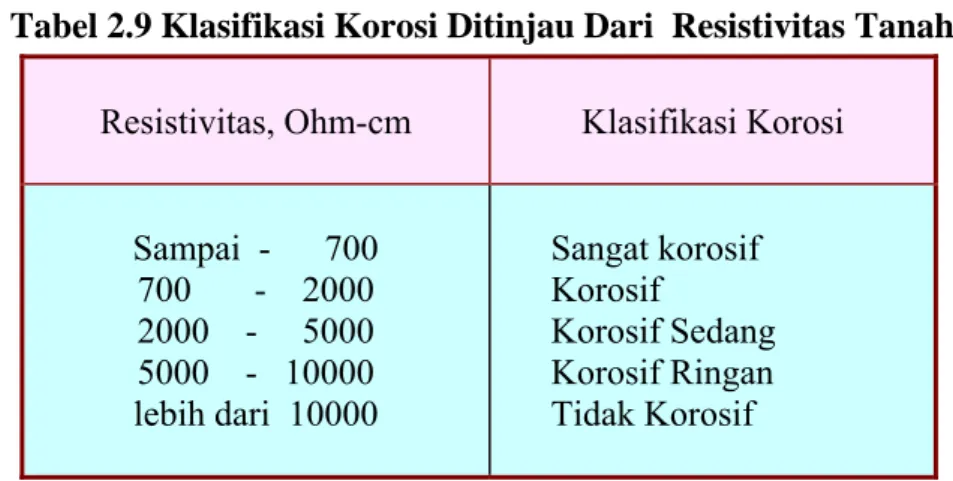

Tabel 2.9 Klasifikasi Korosi Ditinjau Dari Resistivitas Tanah

Resistivitas, Ohm-cm Klasifikasi Korosi

Sampai - 700 700 - 2000 2000 - 5000 5000 - 10000 lebih dari 10000 Sangat korosif Korosif Korosif Sedang Korosif Ringan Tidak Korosif

Pada sistem proteksi katodik, untuk meningkatkan kinerja anoda digunakan backfill. Fungsi backfill untuk anoda korban berbeda dengan arus tanding.

Backfill untuk anoda korban terdiri dari campuran gipsum, bentonit dan natrium sulfat dengan komposisi sebagai berikut :

75% gipsum

20% bentonit (lempung) 5% natrium sulfat

Fungsi backfill untuk menurunkan resistivitas lingkungan anoda dan untuk menjaga supaya anoda selalu aktif, dan terkorosi secara merata.

Suatu jenis anoda seyogyanya bekerja secara optimal, yaitu terkorosi secara merata, keluaran arus relatif stabil dan efesiensinya maksimal. Akan tetapi dalam praktek sangat sulit untuk mencapai kinerja yang maksimal. Berdasarkan penelitian, umumnya kinerja anoda hanya mencapai sekitar 60% dari umur disain. Oleh karena itu umur disain proteksi katodik dengan anoda korban umumnya

masih harus dikalikan dengan faktor guna (utilization factor) antara 55% sampai 85% tergantung kondisi lingkungan, bentuk anoda, dan faktor-faktor lain.

Karakteristik komposisi kimia dari ketiga anoda tersebut adalah sbb. : (1). Anoda Mg. : - Ada dua kelompok : 1) 1,5%Mn dan

2) 6%Al-3%Zn-0,15%Mn - Mn untuk mempertinggi tegangan dorong. - Unsur2 pengotor harus seminim mungkin.

(2). Anoda Zn : - Zn murni jarang digunakan

- Unsur pemadu tipikal : 0,5%Al; 0,1%Si (Cd). - Tidak digunakan pada suhu di atas 400C

(3). Anoda Al : - Al murni tidak digunakan, karena membentuk lapisan pasif. - Tipikal : 3-5%Zn; 0,01-0,03%In

- Unsur pemadu merkuri tidak boleh lagi digunakan.

2.7.1b. Anoda Korban Lingkungan Tanah

Sistem anoda korban yang digunakan pada struktur pipa bawah tanah adalah menggunakan anoda jenis magnesium dan Zinc. Berikut merupakan hal-hal yang harus diperhatikan dalam memilih jenis anoda tersebut, yaitu :

1. Penggunaan Anoda Magnesium

• Anoda Magnesium dapat digunakan sampai resistivitas tanah sekitar 6000 ohm-cm, di atas nilai tersebut kurang efisien dan mahal.

• Arus proteksi dapat didistribusikan dengan mudah, dengan memasangnya sepanjang jalur pipa.

• Proteksi katodik dengan anoda Mg. selalu lebih mahal dari yang lain. • Anoda menjadi lebih efisien kalau arus proteksi kecil, atau struktur yang

2. Penggunaan Anoda Zinc

• Karena tegangan dorongnya rendah, maka anoda Zn hanya digunakan untuk tanah dengan resistivitas rendah, sampai maksimum 1500 ohm-cm. Belakangan orang menerapkan sampai resistivitas 3000 ohm-cm (publikasi tahun 1998).

• Over-proteksi tidak terjadi seperti halnya anoda Mg.

• Dengan anoda Zn dapat didisain umur proteksi 20 sampai 40 tahun, sedang dengan anoda Mg. umumnya kurang dari 20 tahun.

• Bila resistivitas tanah berubah, keluaran arus anoda Zn berubah sedikit saja, dan seolah-olah bertindak sebagai sistem proteksi potensial tetap.

2.7.2 Proteksi Katodik Sistem Impressed Current

Cara kedua adalah dengan sumber arus listrik searah dari luar, misalnya dengan rectifier atau aki. Cara kedua ini disebut sistem arus tanding atau impressed current.

Dalam sistem arus tanding, arus listrik searah berasal dari arus luar, umumnya menggunakan rectifier atau dengan solar cell melalui aki, atau motor listrik yang menghasilkan arus searah, yang ditampung dalam aki lebih dulu untuk memperoleh arus listrik yang mulus tanpa ripple.

Arus listrik dari sumber listrik tersebut dialirkan melalui kabel, terus ke anoda yang dikubur atau direndam dalam elektrolit. Pada dasarnya semua bahan yang bersifat kondukor listrik dapat digunakan sebagai anoda; logam, keramik atau plastic yang konduktif dapat digunakan. Akan tetapi karena arus listrik searah yang dialirkan pada umumnya cukup besar (dalam orde sampai ratusan Ampere), maka segi teknis dan ekonomis harus diperhatikan. Beberapa jenis anoda yang awet dan berkapasitas besar telah dikembangkan oleh para ahli, untuk mencapai efisiensi yang tinggi ditinjau terutama dari kapasitas arus, umur anoda dan kemudahan pemasangan.

2.7.2a. JENIS – JENIS ANODA

Ada banyak pilihan anoda yang dapat digunakan untuk sistem arus tanding, mulai dari yang boros (consumable) sampai yang awet (inert, mulia). Dalam aplikasi pemilihannya tergantung dari banyak faktor, di antaranya : besarnya arus yang diperlukan, lingkungan, efisiensi, umur proteksi, ekonomi, dan lain-lain. Anoda untuk metoda arus tanding umumnya diklasifikasikan ke dalam tiga tipe : (1). Anoda tipe boros (terkonsumsi cepat) : besi atau baja

(2). Anoda semi-mulia (semi-terkonsumsi) : grafit, timbal, besi-silikon, magnetit, dll.

(3). Anoda mulia (terkonsumsi sangat lambat) : terbuat dari lapisan platina, mixed metals oxides (MMO atau MIXMEO)

Uraian lebih rinci dari jenis-jenis anoda untuk metoda arus tanding seperti berikut ini.

a. Anoda Baja

Baja atau baja tua dapat digunakan untuk anoda. Anoda jenis ini tentu saja murah, tetapi konsumsinya sangat tinggi, yaitu sekitar 10 kg/AY (Ampere Year) dan cepat habis. Pemasangan anoda jenis ini harus hati-hati karena mudah rusak pada daerah sambungan antara anoda dan kabel positif.

b. Anoda besi-silikon (High-Silicon-Iron,HSI atau Fe-Si)

Jenis anoda ini bersifat keras, rapuh dan tidak tahan benturan dan kejutan suhu. Komposisinya sudah standar yaitu : 14,4%Si, 0,7%Mn, 0,95%C dan sisanya Fe. Anoda ini dikenal sejak th 1915, dan sebagai anoda HSI akan membentuk lapisan film protektif yang akan terbaharui bila rusak. Filmnya 50% berpori dan 75% terdiri dari SiO2 yang cukup sebagai konduktor elektronik. Laju

konsumsinya sekitar 1 kg/AY.

c. Anoda besi-silikon-krom (High-Silicon-Iron-Chromium, Fe-S-Cr)

Jenis anoda ini mulai digunakan sejak 1960. Komposisi tipikalnya adalah : 14,4%Si, 0,7%Mn, 1,0%C, 4,25%Cr dan sisanya Fe. Penambahan krom dimaksudkan untuk ketahanan terhadap korosi sumuran (pitting), dan dapat digunakan dalam lingkungan yang mengandung klorida. Laju konsumsinya sekitar 0,5 kg/AY.

d. Anoda timbal-perak (Lead-Silver, Pb-Ag)

Anoda paduan timbal ini digunakan mulai sekitar 1954. Penggunaan yang umum di lingkungan air laut. Dalam aplikasi, anoda jenis ini akan membentuk lapisan PbO2 yang relatif keras dan bersifat konduktor elektronik (1/10 dari

timbal). Anoda ini tahan asam, tetapi tidak tahan basa sekitar pH=10. Komposisi yang biasa digunakan : 6%Sb, 1%Ag, sisanya Pb. Laju konsumsinya bervariasi antara 0,06 sampai 0,12 kg/AY.

e. Anoda grafit

Anoda grafit banyak digunakan untuk lingkungan laut, karena grafit imun terhadap klorida. Sejarah anoda grafit sangat panjang, karena grafit telah lama digunakan sebagai anoda dalam industri kimia. Laju konsumsinya sekitar 0,05 kg/AY. tetapi di lumpur sangat tinggi yaitu sekitar 1,4 kg/AY.

f. Anoda plastik-konduktif

Anoda jenis platik-konduktif umumnya berupa anyaman (mesh) atau mastik. Penggunaannya terutama untuk proteksi katodik tulangan beton, di mana distribusi arus merupakan masalah utama. Dengan bentuk mesh atau mastik, anoda dapat disebar merata di seluruh permukaan beton.

g. Anoda keramik

Ini tergolong anoda terbaru, dikembangkan mulai tahun 1970. Anoda jenis ini dapat berupa “bulk” oksida atau lapisan tipis oksida. Contoh anoda jenis ini adalah magnetit (bulk) dan mixed metal oxide (Mixmeo) untuk jenis lapisan oksida. Jenis terakhir dipatenkan sebagi DSA (Dimensionally Stable Anode) atau oxide/meta composite anode.

Anoda jenis DSA yang digunakan untuk lingkungan yang mengandung klorida, terdiri dari campuran oksida RnO2, TiO2 dan PtO yang dilapiskan pada

titanium murni. Oksida-oksida ini bersifat konduktif, tahan baik oksidasi maupun reduksi, di lingkungan asam atau basa. Kapasitas arusnya sangat tinggi, antara 100 - 500 A/m2 dan laju konsumsinya sangat rendah.

h. Anoda lapis platina

Logam platina digunakan sebagai anoda karena kapasitas arusnya sangat tinggi (100A/m2). Platina dilapiskan secara listrik sebagai film yang sangat tipis pada logam Ti, Nb, atau Ta. Tebal lapisan umumnya adalah 2,5 μm untuk umur penggunaan sekitar 5 tahun. Ketebalan 5μm dam 7,5μm biasanya dibuat atas pesanan konsumen. Penggunaan anoda jenis ini harus hati-hati, karena banyak

kegagalan telah dialami. Anoda ini memang merupakan satu-satunya pilihan untuk lingkungan laut dengan keperluan arus yang besar.

Backfill untuk anoda arus tanding fungsinya menghantarkan arus listrik, oleh karena itu digunakan bahan yang konduktif, yaitu bahan dari bahan karbon. Dalam aplikasi bentuknya sebagai padatan, bubuk halus atau fluida. Bahan-bahan yang biasa digunakan sebagai backfill adalah :

Coal coke breeze

Calcined petroleum coke granules

Natural graphite granules

Man-made graphite, crushed.

Backfill ini selain menghantarkan listrik, juga mempunyai resistivitas rendah. Fungsi lain backfill ini adalah memperbesar ukuran anoda, sehingga tahanan anoda terhadap lingkungan menjadi lebih kecil. Backfill hanya digunakan

untuk lingkungan tanah. Contoh anoda dengan backfill sperti terlihat pada Gambar. 2.21

Kabel anoda Anoda

BAB III

METODE PENELITIAN

3.1 PENDEKATAN MASALAH

Penyusunan garis besar langkah kerja merupakan suatu tahapan kegiatan dengan menggunakan metodologi. Metodologi pendekatan analisis dilakukan dengan penyederhanaan dari masalah yang ada beserta parameter-parameter yang berpengaruh untuk tujuan-tujuan tertentu seperti memberikan gambaran tentang keadaan dari hal-hal yang ditinjau.

Beberapa hal yang harus diperhatikan dalam mengevaluasi sistem proteksi katodik antara lain :

a. Tujuan yang ingin dicapai

Tujuan dari analisis yang dilakukan. Apakah untuk operasional, evaluasi atau perencanaan. Hal tersebut sangat mempengaruhi tingkat kedalaman dari suatu analisa.

b. Kelengkapan data yang diperlukan.

c. Persyaratan ketepatan analisis yang dilakukan sangat di tentukan ketepatan data yang ada, sedangkan ketepatan data tergantung dari kualitas peralatan yang digunakan dan kemampuan surveyor dalam menggunakannya.

d. Ketepatan permodelan penyederhanaan masalah. e. Ketersediaan sumber daya.

f. Persyaratan pemprosesan data.

g. Kemampuan dari pihak yang melakukan analisis tersebut.

Adapun diagram alir dalam melaksanakan analisa terhadap sistem proteksi katodik pada jaringan pipa distribusi di wilayah banten adalah sebagai berikut :

Gambar 3.1

Diagram Alir Penyusunan Tugas Akhir

MULAI OPTIMASI DAN PEMELIHARAAN SISTEM PROTEKSI KATODIK SUDAH MENCUKUPI ? PERENCANAAN

SISTEM PEMELIHARAAN BARU STUDI PUSTAKA PERSIAPAN PENGAMATAN PENDAHULUAN IDENTIFIKASI MASALAH

PENGUMPULAN & PENGOLAHAN DATA (Data Primer) ANALISIS SISTEM PROTEKSI KATODIK EKSISTING SELESAI LAYAK YA TIDAK YA LAYAK TIDAK

3.2 PERSIAPAN DAN PENGAMATAN PENDAHULUAN

Pada tahap persiapan ini meliputi kegiatan-kegiatan sebagai berikut : 1. Survey lokasi untuk mendapatkan gambaran umum lokasi studi. 2. Mendapatkan data geometrik posisi proteksi katodik yang terpasang.

3. Mengadakan pengamatan pendahuluan untuk mengidentifikasikan masalah yang terjadi sehingga mempermudah tahapan proses selanjutnya.

4. Studi pustaka terhadap materi untuk menentukan garis besar. 5. Menentukan kebutuhan data yaitu data primer dan sekunder. 6. Mendata instansi dan institusi yang dijadikan nara sumber data. 7. Pembuatan proposal penyusunan Tugas Akhir

Langkah-langkah tersebut diatas harus dilakukan secara cermat untuk menghindari pekerjaan yang berulang sehingga tahap selanjutnya lebih optimal.

3.3 METODE PENGUMPULAN DATA

Tahap ini diperlukan sebagai langkah awal dalam menganalisa kondisi lokasi studi serta untuk mengidentifikasi data-data yang diperlukan dalam memecahkan permasalahan yang timbul. Tujuan utama dari tahap ini adalah untuk merumuskan dan mengidentifikasikan jenis serta tipe data yang dibutuhkan untuk analisis yang akan dilakukan.

Berdasarkan fungsinya data yang diperoleh dibedakan menjadi dua yaitu : 1. Data Teknis

Merupakan data-data yang berhubungan langsung dengan kinerja sistem proteksi katodik. Data tersebut antara lain data inspeksi sistem proteksi katodik (jumlah dan jenis proteksi katodik, hasil pengukuran potensial proteksi katodik), peta jaringan pipa distribusi gas bumi, kendala – kendala yang dihadapi.

2. Data Non Teknis

Merupakan data yang bersifat sebagai data penunjang untuk pertimbangan perkembangan sistem proteksi katodik di wilayah tersebut seperti arah

perkembangan jaringan pipa distribusi gas bumi dan rencana penggantian sistem proteksi katodik.

3.3.1 Pengumpulan Data

Tujuan dari tahapan ini adalah untuk mendapatkan seluruh data mentah yang akan dipergunakan dalam analisis terhadap kinerja sistem proteksi katodik di pada jaringan pipa distribusi gas bumi di wilayah banten.

Metode pengumpulan data yang dipergunakan adalah : 3. Metode Literatur

Yaitu suatu metode untuk mendapatkan data dengan cara mengumpulkan, mengidentifikasi serta mengolah data tertulis dan metode kerja yang dapat dipergunakan sebagai input dalam pembahasan materi.

4. Metode Survey atau Observasi

Yaitu suatu metode yang digunakan untuk mendapatkan data dengan cara melakukan survey langsung ke lokasi. Hal ini sangat diperlukan untuk mengetahui kondisi sebenarnya pada sistem proteksi katodik serta kondisi lingkungan sekitarnya.

Berdasarkan sumbernya data dapat dibagi menjadi dua jenis yaitu : a. Data primer

Adalah data yang diperoleh secara langsung dengan mengadakan pengamatan di lapangan, pengamatan yang dilakukan adalah :

• Jumlah dan posisi sistem proteksi katodik • Jenis sistem proteksi katodik dan posisinya • Potensial sistem proteksi katodik yang terukur • Arus sistem proteksi katodik yang terukur • Kondisi tiang ukur

b. Data Sekunder

Adalah data yang diperoleh dari berbagai instansi yang terkait, meliputi : 1. Peta Jaringan Pipa Distribusi Gas Bumi di wilayah banten

3.3.2 Survey sistem proteksi kaktodik terpasang

Survey yang dilakukan adalah survey terhadap sistem proteksi katodik. Data survey yang didapat anatara lain jenis sistem proteksi katodik yang terpasang, potensial dan arus yang terukur pada sistem proteksi katodik. Metode survey yang digunakan dalam pelaksanaan survey pada jaringan pipa distribusi gas bumi di wilayah bante adalah survey secara manual .

Peralatan-peralatan yang diperlukan pada pelaksanaan survey lapangan antara lain :

1. Multi Tester

Alat ini digunakan untuk mengukur potensial dan arus pada proteksi katodik. 2. Form Inspeksi Sistem Proteksi Katodik

Digunakan untuk pencatatan hasil pengukuran setelah diukur oleh surveyor. 3. Peta Posisi Sistem Proteksi Katodik Terpasang

Untuk memepermudah proses survey terhadap sistem proteksi katodik maka digunakan juga peta proteksi katodik yang terpasang pada jaringan pipa distribusi gas bumi di wilayah banten.

3.4 ANALISIS DATA

Pada tahap ini dilakukan proses pengolahan data dari data yang diperoleh baik dari data sekunder maupun data primer yang diperoleh dari survey langsung ke lapangan maupun yang didapat dari instansi terkait. Hasil pengumpulan data dianalisa untuk mendapatkan kinerja dari sistem proteksi katodik pada jaringan pipa distribusi gas bumi di wilayah banten. Metode analisis yang digunakan salah satunya adalah metode analisis kuantitatif, analisis-analisis ini meliputi :

a. Analisis data sistem proteksi katodik

Analisis ini meliputi potensial dan arus proteksi katodik yang terukur, hasil pengukuran sangat berpengaruh terhadap evaluasi kinerja sistem proteksi katodik yang terpasang dan akan dibandingkan dengan besarnya potensial yang diizinkan.

Analisis ini bertujuan untuk mengetahui faktor-faktor lain diluar proteksi katodik yang dipasang yang juga cukup mempengaruhi kinerja dari proteksi katodik.

3.5 PEMECAHAN MASALAH

Kinerja sistem proteksi katodik sangat dipengaruhi oleh kondisi lapis lindung pipa dan kondisi tahanan tanah, namun kedua kondisi tersebut bukanlah hal yang dapat diatur sehingga hal terpenting yang dapat dilakukan yaitu pemeliharaan secara berkesinambungan dengan tujuan untuk memaksimalkan kinerja sistem proteksi katodik yang terpasang. Jenis penanganan sistem proteksi katodik pada jaringan pipa distribusi gas bumi dapat dikelompokkan sebagai berikut :

1. Pemeliharaan sistem proteksi katodik a. Sacrificial Anode (Sistem Anoda Korban)

Pengukuran dilakukan pada test box sebagai berikut: • Pengukuran potensial:

Pipa terhadap tanah/tidak terproteksi (mVolt) Pipa terproteksi (mVolt)

Potensial anoda (mVolt) • Pengukuran arus Anoda (mA)

Dari hasil pengukuran ini dapat diketahui kondisi pipa masih terproteksi atau tidak, perbaikkan segera dilakukan jika kondisinya tidak memenuhi syarat.

b. Impressed Current (Sistem Arus Tanding)

Pemantauan dilakukan pada test box di jaringan dan di transformer rectifier.

Pada test box:

Pengukuran potensial pipa terproteksi (mVolt) Pada transformer rectifier

Pemeriksaan potensial (Volt) dan arus (Ampere) yang keluar dari transformer rectifier kemudian masuk ke pipa dan groundbed.

Arus proteksi yang keluar dapat diatur, potensial proteksi dekat groundbed (Draint point) tidak lebih minimum dari –2000 mvolt.

2. Back fill

Pada sistem proteksi katodik, untuk meningkatkan kinerja anoda digunakan backfill. Fungsi backfill untuk anoda korban berbeda dengan arus tanding.

3.6 TABEL DATA

Data hasil pengamatan akan dibuat dalam bentuk tabel sebagai berikut : No. Jarak Antar

Tiang Tiang Ukur Terminal Cable Tutup Cat Ukur (Meter) Input Output Point Connecting Tiang Ukur Tiang Ukur

1 3 4 5 6 7 8 9 10 11 12 13 14 15

No. Lokasi

Potensial (-mV) Arus (mAmp)

Keterangan Proteksi Anoda Natural Anoda Rectifier

SISTEM SACRIFICIAL ANODE ( SA ) 2 SISTEM IMPRESSED CURRENT ( IC )

BAB IV

ANALISA DATA DAN PEMBAHASAN

4.1 Umum

Jaringan pipa PGN distrik banten sudah cukup kompleks, melewati daerah-daerah bawah tanah yang padat struktur dan lingkungan sekitar yang padat bangunan serta jalan raya membuat banyak terjadi gejala-gejala kerusakan proteksi katodik. Pada umumnya gejala kerusakan proteksi katodik terjadi karena kondisi lapis lindung yang mulai rusak dan resistivitas tanah yang berbeda untuk lingkungan yang berbeda.

Bila kondisi lapis lindung pipa sudah cukup rusak maka kebutuhan arus proteksi akan meningkat dan anoda akan mengeluarkan arus lebih besar. Sebaliknya bila kondisi lapis lindung baik, kebutuhan arus relatif kecil dan arus keluaran anoda akan semakin kecil.

Lingkungan yang kering (resistivitas tinggi) akan menghambat kemampuan anoda untuk mengeluarkan arus proteksi, sehingga meskipun kebutuhan arus proteksi tinggi jumlah arus yang disuplai anoda tidak mencukupi. Dengan kata lain kondisi pipa akan kurang terproteksi. Sebaliknya lingkungan yang basah dan resistivitas tanah rendah akan memungkinkan anoda mengeluarkan arus secara maksimal sehingga mungkin arus keluaran yang dihasilkan lebih dari kebutuhan dan perhitungan desain. Kondisi ini dapat mengakibatkan konsumsi anoda lebih cepat dari perhitungan desain.

4.2 Analisa Sistem Proteksi Katodik

Permasalahan pada sistem proteksi katodik yang ada sampai saat ini di jaringan pipa distribusi gas bumi wilayah banten antara lain :

a. Sistem Proteksi Katodik jalur Batu ceper – Serpong. Pipa kurang terproteksi di daerah PT. Argo Pantes – Stasiun gas Serpong.

Kemungkinan Penyebab Masalah Tindakan Penyelesaian Insulating Flange pada MR/S industri

bocor, sehingga arus terkonsumsi hingga ke dalam pabrik.

Cek kondisi insulating flange kits (Gasket, sleeve, washer) jika rusak, segera diganti.

Kondisi lapis lindung yang melewati jalan tol sudah buruk sehingga kebutuhan arus proteksi menjadi tinggi.

Tambahkan magnesium anoda untuk meningkatkan kapasitas arus proteksi yang dapat disuplai.

b. Sistem Proteksi Katodik jalur Slugcatcher – Stasiun Gas Bitung. Pipa kurang terproteksi di daerah Pertigaan Galeong – Stasiun gas Serpong.

Kemungkinan Penyebab Masalah Tindakan Penyelesaian Insulating Flange pada MR/S industri

bocor, sehingga arus terkonsumsi hingga ke dalam pabrik.

Cek kondisi insulating flange kits (Gasket, sleeve, washer) jika rusak, segera diganti.

Kondisi lapis lindung yang melewati sungai cisadane sudah buruk sehingga kebutuhan arus proteksi menjadi tinggi.

Tambahkan sistem Anoda korban sepanjang pipa yang kurang terproteksi untuk mengembalikan jaringan terproteksi normal kembali.

c. Sistem Proteksi Katodik jalur Stasiun gas Bitung – Balaraja. Pipa kurang terproteksi di daerah Pertigaan PT Metosu.

Kemungkinan Penyebab Masalah Tindakan Penyelesaian Resistivitas tanah tinggi, jangkauan

proteksi berkurang.

Tambahkan magnesium anoda untuk menutupi blank spot tersebut.

d. Sistem Proteksi Katodik Kawasan Industri Dumpit. Pipa kurang terproteksi di daerah PT Interworld – Pertigaan Telkom.

Kemungkinan Penyebab Masalah Tindakan Penyelesaian Insulating Flange pada MR/S industri

bocor, sehingga arus terkonsumsi hingga ke dalam pabrik.

Cek kondisi insulating flange kits (Gasket, sleeve, washer) jika rusak, segera diganti.

Kondisi lapis lindung rusak saat dilakukan pengeboran sehingga kebutuhan arus proteksi menjadi tinggi.

Pasang Insulating Joint tambahan pada valve untuk meminimalisasi luas permukaan yang tidak terproteksi. Setelah itu pasang magnesium anode Terjadi kebocoran arus ke struktur lain

di dekat pipa atau yang bersinggungan dengan pipa, sehingga kebutuhan arus menjadi besar.

Tambahkan magnesium anoda untuk meningkatkan kapasitas arus proteksi yang dapat disuplai.

e. Sistem Proteksi Katodik Kawasan industri Eternal. Pipa kurang terproteksi di daerah Kawasan Industri.

Kemungkinan Penyebab Masalah Tindakan Penyelesaian Insulating Flange pada MR/S industri

bocor, sehingga arus terkonsumsi hingga ke dalam pabrik.

Cek kondisi insulating flange kits (Gasket, sleeve, washer) jika rusak, segera diganti.

Kondisi lapis lindung pipa sudah buruk sehingga kebutuhan arus proteksi menjadi tinggi.

Tambahkan magnesium anoda untuk meningkatkan kapasitas arus proteksi yang dapat disuplai.

f. Sistem Proteksi Katodik PT Indobrick. Pipa tidak terproteksi

Kemungkinan Penyebab Masalah Tindakan Penyelesaian Insulating Flange pada MR/S industri

bocor, sehingga arus terkonsumsi hingga ke dalam pabrik.

Cek kondisi insulating flange kits (Gasket, sleeve, washer) jika rusak, segera diganti.

Kondisi lapis lindung pipa sudah buruk sehingga kebutuhan arus proteksi menjadi tinggi.

Tambahkan magnesium anoda untuk meningkatkan kapasitas arus proteksi yang dapat disuplai.

Terjadi kebocoran arus ke struktur lain di dekat pipa atau yang bersinggungan dengan pipa, sehingga kebutuhan arus menjadi besar.

Tambahkan magnesium anoda untuk meningkatkan kapasitas arus proteksi yang dapat disuplai.

Pipa terpasang mempunyai kualitas yang rendah sedangkan berat magnesium anode yang dipasang kurang sehingga arus proteksi tidak mencukupi.

Tambahkan magnesium anoda untuk meningkatkan kapasitas arus proteksi yang dapat disuplai.

g. Sistem Proteksi Katodik Jalan Olex. Pipa tidak terproteksi di Pertigaan Jl. Olex.

Kemungkinan Penyebab Masalah Tindakan Penyelesaian Magnesium Anode sudah mulai habis,

sehingga arus proteksi yang dikeluarkan tidak mencukupi

Ganti magnesium anode yang baru

h. Sistem Proteksi Katodik Kawasan PT. ITS. Potensial natural pipa sangat tinggi. Kemungkinan Penyebab Masalah Tindakan Penyelesaian

Terjadi interferensi arus DC oleh magnesium anode yang dipasang dan pengaruh arus liar sistem IC.

Koneksikan semua pipa yang terletak berdekatan dengan kabel sehingga arus liar tidak terjadi.

Selain permasalahan yang ada di lapangan, sering sekali ditemukan kesalahan pemasangan atau penerapan proteksi katodik yang entah karena disengaja atau karena memang ketidaktahuan petugas proteksi katodik . kesalahan – kesalahan tersebut antara lain :

a. Pemasangan Insulating Kit Pada Sambungan Pipa yang tidak tepat

Perusahaan Gas Negara berdasarkan referensi gambar nomor DPCE/CPC/SPK/006M tahun 2000 memberikan standard bahwa insulating kit harus terdiri dari insulating washer, steel washer, insulating sleeve, dan insulating gasket. Namun dilapangan sering ditemukan tidak adanya insulating gasket, seperti pada gambar 32 berikut :

Saat kondisi kering, maka hal ini tidak mempengaruhi sistem proteksi katodik. Namun saat hujan dan ruang-ruang kosong tempat insulating gasket terisi air maka arus proteksi akan mengalir masuk ke dalam struktur pabrik sehingga sistem proteksi katodik akan terganggu.

b. Pemasangan Kabel ke Pipa Untuk Anoda Korban Yang Tidak Tepat

Berdasarkan gambar standard Perusahaan Gas Negara nomor DPCE/CPC/SPKJ/006L untuk penyambungan kabel ke pipa pada proteksi katodik sistem anoda korban hanya menggunakan satu CP plat untuk dua kabel.

Hal ini tidak sesuai dengan British Standard 7361 yang menggunakan dua CP plate dengan jarak antar plate lebih kurang 30 cm. Seperti gambar 33. berikut :

Pengaruh secara langsung tidak ada, menggunakan satu CP plat pun proteksi katodik dapat berjalan dengan baik. Namun fungsi dua CP Plat adalah sebagai bentuk pencegahan jika seandainya CP plat terlepas dari pipa maka masih ada satu CP plat lagi. Selain itu juga berfungsi agar pengukuran lebih akurat, sebab arus proteksi harus melewati pipa terlebih dahulu sepanjang 30 cm.

Adapun data kondisi sistem proteksi katodik yang didapat dari hasil survey lapangan yaitu sebagai berikut :

ANODA KOTAK UJI

30 CM UNTUK MENGUKUR

POTENSIAL

No. Jarak Antar

Tiang Tiang Ukur Terminal Cable Tutup Cat

Ukur (Meter) Input Output Point Connecting Tiang Ukur Tiang Ukur

1 3 4 5 6 7 8 9 10 11 12 13 14 15

I SERPONG - CIKOKOL - BATU CEPER

1 Depan St. Serpong IC I - 01 1,267 Baik - Baik Baik Proteksi Baik

2 Dekat jembatan tol Kb. Nanas IC I - 02 1,631 Baik - Baik Baik Proteksi Baik

3 DP TR Cikokol IC I - 03 1,865 Baik - Baik Baik Proteksi Baik

4 Dekat jembatan pipa Bt. Ceper IC I - 04 908 Baik - Baik Baik Proteksi Baik

II CISADANE - GALEONG - BITUNG

5 Depan PT. Hilex IC II - 01 1,205 Baik - Baik Baik Proteksi Baik

6 DP TR Cisadane IC II - 02 1,721 Baik - Baik Baik Proteksi Baik

7 Depan PT. Bata Api Surya IC II - 03 1,302 Baik - Baik Baik Proteksi Baik

8 Depan PT. ITS IC II - 04 1,102 Baik - Baik Baik Proteksi Baik

9 Pertigaan Galeong IC II - 05 905 Baik - Baik Baik Proteksi Baik

10 Jembatan Sangiang IC II - 06 803 Baik - Baik Baik Proteksi Drop

11 Galeong IC II - 07 798 Baik - Baik Baik Proteksi Drop

12 Depan Tip-Top IC II - 08 817 Baik - Baik Baik Proteksi Drop

13 Samping MR/S PT. Lucky Indah Keramik IC II - 09 820 Baik - Baik Baik Proteksi Drop

14 Pertigaan Pasar Kemis depan IC II - 10 823 Baik - Baik Baik Proteksi Drop

15 Setelah Arhanud IC II - 11 - Baik - Baik Baik Koneksi kabel ke Pipa Putus

16 Pertigaan PT. Metosu IC II - 12 964 Baik - Baik Baik Proteksi Baik

III BITUNG - BALARAJA Bitung

17 Depan PT. Kadu Manis IC III - 01 1,401 Baik - Baik Baik Proteksi Baik

18 Dekat Bak Valve ( warung ) St. Bitung IC III - 02 1,652 Baik - Baik Baik Proteksi Baik

19 DP TR St. Bitung IC III - 03 1,824 Baik - Baik Baik Drain Point TR Bitung

Balaraja

20 Depan PT. Sparta Prima IC III - 04 1,453 Baik - Baik Baik Proteksi Baik

21 Dekat Pom Bensin Cikupa IC III - 05 1,504 Baik - Baik Baik Proteksi Baik

22 Dekat bengkel motor Tigaraksa IC III - 06 1,554 Baik - Baik Baik Proteksi Baik

23 Depan RM. Majalengka ( Rudal ) IC III - 07 1,608 Baik - Baik Baik Proteksi Baik

24 DP TR Balaraja IC III - 08 1,686 Baik - Baik Baik Proteksi Baik

25 Turab sebelum s.cimanceri IC III - 09 1,502 Baik - Baik Baik Proteksi Baik

26 Jembatan Cimanciri IC III - 10 1,413 Baik - Baik Kusam Proteksi Baik

27 Depan Kantor Pos Balaraja IC III - 11 - - - Test Box Hilang

No. Lokasi

Potensial (-mV) Arus (mAmp)

Keterangan

Proteksi Anoda Natural Anoda Rectifier

2

SISTEM IMPRESSED CURRENT ( IC )

No. Jarak Antar

Tiang Tiang Ukur Terminal Cable Tutup Cat Ukur (Meter) Input Output Point Connecting Tiang Ukur Tiang Ukur

1 3 4 5 6 7 8 9 10 11 12 13 14 15

IV SERPONG - KARAWACI - BT. CEPER - MAUK SERPONG

28 Samping Off Take Serpong SA IV - 01 1,226 1,706 923 2.05 Baik Baik Baik Baik Proteksi Baik JALAN SK KERIS

29 Pertigaan Asshobirin SA IV - 02 1,425 1,721 1,125 5.14 Baik Baik Baik Baik Proteksi Baik

30 Sebelum Jembatan SA IV - 03 - - - Test Box Hilang

31 Pertigaan Gading Raya SA IV - 04 1,403 1,692 1,058 4.13 Baik Baik Baik Baik Proteksi Baik 32 Depan PT. SK Keris SA IV - 05 1,416 1,618 1,035 3.19 Baik Baik Baik Baik Proteksi Baik

MR/S INDAH KIAT

33 Samping MR/S PT. Indah Kiat SA IV - 06 1,252 1,416 672 5.31 Baik Baik Baik Baik Proteksi Baik LOOPING KARAWACI

34 Pertigaan Looping SA IV - 07 1,322 1,524 1,106 15.47 Baik Baik Baik Baik Proteksi Baik 35 Sebelum jembatan Karawaci baru SA IV - 08 - - - Test Box Hilang 36 Setelah jembatan Karawaci baru SA IV - 09 1,227 1,516 1,050 12.39 Baik Baik Baik Baik Proteksi Baik 37 Samping Ruko Karawaci baru SA IV - 10 1,231 1,552 1,027 15.73 Baik Baik Baik Baik Proteksi Baik

KARAWACI - CIMONE

38 Dekat MR/S PT Laksana (Pipa CB) SA IV - 11 1,397 1,651 897 7.42 Baik Baik Baik Baik Proteksi Baik 39 Samping MR/S PT. Sulindafin (Pipa CB) SA IV - 12 1,305 1,612 899 16.05 Baik Baik Baik Baik Proteksi Baik 40 Depan PT. CRC (Dekat Bak Valve) SA IV - 13 1,204 1,712 901 22.19 Baik Baik Baik Baik Proteksi Baik 41 Depan SLB Karawaci SA IV - 14 1,122 1,562 916 33.46 Baik Baik Baik Baik Proteksi Baik 42 Pertigaan Shinta SA IV - 15 1,197 1,722 917 35.19 Baik Baik Baik Baik Proteksi Baik 43 Depan M/RS Cimone (Dekat Warung) SA IV - 16 1,109 1,718 923 29.16 Baik Baik Baik Baik Proteksi Baik 44 Depan MR/S Perum Karawaci (Pipa CB) SA IV - 17 922 1,331 851 7.03 Baik Baik Baik Baik Proteksi Baik 45 Depan Perum Cimone Permai SA IV - 18 - - - Test Box Hilang 46 Samping MR/S Cimone (Pipa CB) SA IV - 19 897 1,312 824 8.72 Baik Baik Baik Baik Proteksi Baik

CIKOKOL

47 PT. Kumatex (Pipa CB) SA IV - 20 1,082 1,602 712 9.05 Baik Baik Baik Kusam Proteksi Baik BATU CEPER

48 Jembatan Batu Ceper SA IV - 21 1,035 1,612 894 22.19 Baik Baik Baik Baik Proteksi Baik 49 Sebelum PT. Tunas Alpin - Batu Ceper SA IV - 22 1,227 1,716 919 92.08 Baik Baik Baik Baik Proteksi Baik 50 Depan PT. Murni Karetindo Lestari Batu Ceper SA IV - 23 1,012 1,612 913 31.19 Baik Baik Baik Baik Proteksi Baik 51 Depan PT. Fajar Sun Master Batu Ceper (Pipa CB) SA IV - 24 1,394 1,751 1,208 2.09 Baik Baik Baik Baik Proteksi Baik

JL. PEMBANGUNAN

52 Pertigaan Depan Pool Taxi Blue Bird SA IV - 25 977 1,655 899 41.09 Baik Baik Baik Baik Proteksi Baik 53 Depan PT. Industira /Jl. Pembangunan SA IV - 26 1,120 1,482 913 22.72 Baik Baik Baik Baik Proteksi Baik 54 Samping MR/S PT. Intan Pertiwi (Pipa CB) SA IV - 27 1,418 1,625 1,108 6.12 Baik Baik Baik Baik Proteksi Baik

Jl. MAUK

55 Depan MR/S PT. Istem (IB PT.ISTEM) SA IV - 28 1,488 1,648 1,108 19.71 Baik Baik Baik Baik Proteksi Baik 56 Samping MR/S PT. ITS (S.A LAMA PT ITS) SA IV - 29 1,456 1,708 1,215 7.16 Baik Baik Baik Baik Proteksi Baik 57 Dekat MR/S PT ITS (S.A. BARU PT. ITS) SA IV - 30 1,407 1,756 1,003 12.08 Baik Baik Baik Baik Proteksi Baik 58 Dekat MR/S PT. PNR ( Pipa CB ) SA IV - 31 901 1,491 819 33.07 Baik Baik Baik Baik Proteksi Baik

Jalur Pipa Induk 6" ke PT. Firpec

59 Sebelum PT. Supta Steel SA IV - 32 - - - Test Box Hilang

60 Depan PT. Supta Steel SA IV - 33 - - - Test Box Hilang

61 Dekat PT. Firfec Kota Bumi (Pipa CB) SA IV - 34 1,172 1,394 894 3.21 Baik Baik Baik Baik Proteksi Pipa CB Baik

No. Lokasi

Potensial (-mV) Arus (mAmp)

Keterangan Proteksi Anoda Natural Anoda Rectifier

SISTEM SACRIFICIAL ANODE ( SA ) 2