PENGARUH LINGKUNGAN PANTAI

TERHADAP SIFAT FISIS DAN MEKANIS

PELAT BAJA TAHAN KARAT

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh:

OKTA RICARDO

NIM : 055214027

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

i

PENGARUH LINGKUNGAN PANTAI

TERHADAP SIFAT FISIS DAN MEKANIS

PELAT BAJA TAHAN KARAT

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh:

OKTA RICARDO

NIM : 055214027

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

THE EFFECT OF COASTAL ENVIRONMENT

ON PHYSICAL AND MECHANICAL PROPERTIES OF

STAINLESS STEEL PLATE

FINAL PROJECT

Presented as Partial fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By :

OKTA RICARDO

Student Number : 055214027

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

vii

MOTTO

HIDUP ADALAH SEBUAH PILIHAN

SEKECIL APAPUN PILIHAN ITU

PERJUANGKAN LAH

000

JALAN YANG BERLIKU – LIKU

KAU CIPTAKAN UNTUK KEHIDUPAN

TANAH YANG TANDUS DAN GERSANG

KAU CIPTAKAN UNTUK KEHIDUPAN

SUNGAI DAN AIR TERJUN

KAU CIPTAKAN UNTUK KEHIDUPAN

MATAHARI TERBIT DAN TENGELAM

KAU CIPTAKAN UNTUK KEHIDUPAN

00000

viii

PERSEMBAHAN

Karya ini kepersembahan untuk

Tuhan Yang Maha Esa yang selalu menyertaiku, memberkatiku dan melindungiku.

Keluargaku yang yang kucintai, bapakku, ibuku, abangku dan adikku.

ix

Kata Pengantar

Puji dan syukur bagi Dia, nama di atas segala nama dan Raja di atas segala

Raja, Yesus Kristus Tuhan dan Juru Selamat. Semua ini karena begitu besar

melimpahkan rahmat, kasih, dan karunia-Nya, sehingga penulis dapat

menyelesaikan Tugas Akhir ini. Tugas Akhir ini disusun untuk memenuhi

prasyarat guna memperoleh gelar Sarjana Teknik Program Studi Teknik mesin

Fakultas Sains dan Teknik Universitas Sanata Dharma Yogyakarta. Tugas Akhir

ini berjudul “PENGARUH LINGKUNGAN PANTAI TERHADAP SIFAT

FISIS DAN MEKANIS PELAT BAJA TAHAN KARAT”

Penulis menyadari bahwa tugas akhir ini tidak dapat berjalan dengan dengan

baik tanpa proses panjang dan dukungan dari berbagai pihak, baik secara langsung

maupun tidak langsung. Maka pada kesempatan yang berbahagia ini, penulis

secara khusus mengucapkan terima kasih, kepada :

1. Bapak Yosef Agung Cahyanta, S.T., M.T. selaku Dekan Fakultas Sains

dan Teknologi Universitas Sanata Dharma dan atas ijinnya melakukan

penelitian.

2. Bapak Budi Sugiharto, S.T., M.T. selaku Ketua Jurusan Teknik mesin

dan atas ijinnya untuk melakukan penelitian.

3. Bapak Doddy Purwadianto, S.T., M.T. sebagai dosen pembimbing tugas

akhir, sekaligus dewan penguji. Terima kasih atas kesabaran,

memberikan kritik dan saran demi kemajuan penelitian ini.

4. Seluruh dosen dan karyawan Fakultas Teknik Universitas Sanata

xi

ABSTRAK

Tujuan penelitian ini adalah untuk mengetahui pengaruh lingkungan pantai terhadap sifat fisis dan mekanis pelat baja tahan karat (stainless steel), khususnya baja tahan karat tipe 304. Penelitian dilakukan dengan dua perlakuan, yaitu perlakuan air laut dan perlakuan udara pantai. Sampel penelitian direndam dan digantung sesuai perlakuan selama 100 hari, setiap 20 hari diambil dan dilakukan pengujian sebanyak 5 kali pengujian. Hasil pengujian kedua perlakuan mengalami perubahan selama 100 hari. Kekuatan tarik rata-rata untuk hasil tanpa perlakuan adalah 72,56 kg/mm2, untuk perlakuan air laut adalah 67,81 kg/mm2 dan untuk perlakuan udara laut 69,35 kg/mm2. Persentase penurunan kekuatan tarik rata – rata selama 100 hari untuk perlakuan air laut sebesar 6,53% dan perlakuan udara pantai sebesar 4,41%. Regangan untuk kondisi tanpa perlakuan adalah 0,79 %, untuk perlakuan air laut adalah 0,68 % dan untuk perlakuan udara laut adalah 0,90 %. Hasil pengamatan mikro dan pemotretan tidak terlihat perubahan yang

xii

ABSTRACT

The purpose of this study is to investigate the influence of coastal environment against the physical and mechanical properties of stainless steel plates, particularly type 304 stainless steel. The study was conducted with two

treatments, namely sea water treatment and air treatment beach. The research sample soaked and hung according to treatment for 100 days, every 20 days is taken and tested as much as 5 times of testing. Result of testing both

treatmentschanged during the 100 days. The average tensile strength for the outcome without treatment was 72.56 kg/mm2, for the treatment of sea water is 67.81 kg/mm2 for the treatment of sea air and 69.35 kg/mm2. Percentage decrease in average tensile strength for 100 days for the treatment of sea water and

xiii

DAFTAR ISI

HALAMAN JUDUL ... .i

HALAMAN JUDUL (Engglish) ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERNYATAAN ... v

HALAMAN PERNYATAAN KARYA ILMIAH ... vi

xiv

1.7 Sistematika Penulisan...5

BAB II LANDASAN TEORI...6

2.1 Dasar Teori...6

2.2 Proses pengolahan Bijih Besi...7

2.3 Sifat – sifat Baja...………..……….……...13

2.4 Klasifikasi Baja Paduan………...……14

2.5 Baja Tahan Karat...………..…15

2.5.1 Klasifikasi Baja Tahan Karat...16

2.5.2 Macam – macam Baja Tahan Karat...17

2.6 Pengujian Bahan……….………...….20

2.7.1 Macam – macam Korosi…………..………..……..…32

2.7.2 Laju Korosi………..………..………...…33

xv

2.7.4 Faktor – faktor Yang mempengaruhi korosi Di Udara

Pantai………36

2.7.5 Lelah Korosi……….36

2.8 Patah Dan Putus Pada Benda Uji……..……….38

2.8.1 Patah………..……….………..38

2.8.2 Putus...41

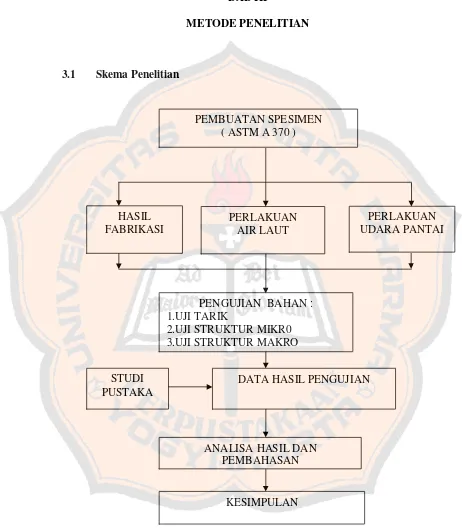

BAB III METODE PENELITIAN...42

3.1 Skema Penelitian………...………..…42

BAB IV HASIL PENELITIAN DAN PEMBAHASAN……….….51

4.1 Pengujian Tarik……….………..52

4.1.1 Data Hasil Uji Tarik ...52

4.1.2 Pembahasan Uji tarik...58

4.2 Pengamatan Struktur Mikro...58

4.2.1 Pembahasan Struktur Mikro...65

xvi

4.3.1 Pembahasan Struktur Makro ...69

BAB V PENUTUP...70

5.1Kesimpulan...70

5.2Saran...71

DAFTAR PUSTAKA...72

xvii

DAFTAR GAMBAR

Gambar 2.1 Dapur Tinggi...8

Gambar 2.2 Hubungan Tegangan dan Regangan Uji Tarik...22

Gambar 2.3 Pengujian Tekan...26

Gambar 2.4 Diagram S-N Untuk Logam Besi dan Bukan Besi...29

Gambar 2.5 Bentuk Penampang Patah...38

Gambar 2.6 Macam-macam Bentuk Patahan...40

Gambar 3.1 Diagram Alir Penelitian………...…………...42

Gambar 3.2 Bahan Penelitian...43

Gambar 3.3 Spesimen Uji Tarik...45

Gambar 3.4 Spesimen Uji Mikro...46

Gambar 4.1 Grafik Hubungan Kekuatan Tarik Terhadap Waktu...55

Gambar 4.2 Grafik Hubungan Kekuatan Tarik Terhadap Waktu...55

Gambar 4.3 Grafik Hubungan Regangan Terhadap Waktu...56

Gambar 4.4 Grafik Hubungan Regangan Terhadap Waktu...56

Gambar 4.5 Grafik Perbandingan Kekuatan Tarik Perlakuan Air Laut terhadap Perlakuan Udara Pantai...57

Gambar 4.6 Grafik Perbandingan Regangan Perlakuan Air Laut terhadap Perlakuan Udara Pantai...57

Gambar 4.7 Kawat Ukuran Sebenarnya 0,15 mm, Perbesaran 160x...59

Gambar 4.8 Struktur Mikro Tanpa Perlakuan...59

xviii

Gambar 4.10 Struktur Mikro Pada Kondisi 40 Hari...60

Gambar 4.11 Struktur Mikro Pada Kondisi 60 Hari...61

Gambar 4.12 Struktur Mikro Pada Kondisi 80 Hari...61

Gambar 4.13 Struktur Mikro Pada Kondisi 100 Hari...62

Gambar 4.14 Struktur Mikro Pada Kondisi 20 Hari...63

Gambar 4.15 Struktur Mikro Pada Kondisi 40 Hari...63

Gambar 4.16 Struktur Mikro Pada Kondisi 60 Hari...64

Gambar 4.17 Struktur Mikro Pada Kondisi 80 Hari...64

Gambar 4.18 Struktur Mikro Pada Kondisi 100 Hari...65

Gambar 4.19 Bentuk Patahan Tanpa Perlakuan...66

Gambar 4.20 Bentuk Patahan Pengaruh Air laut...67

xix

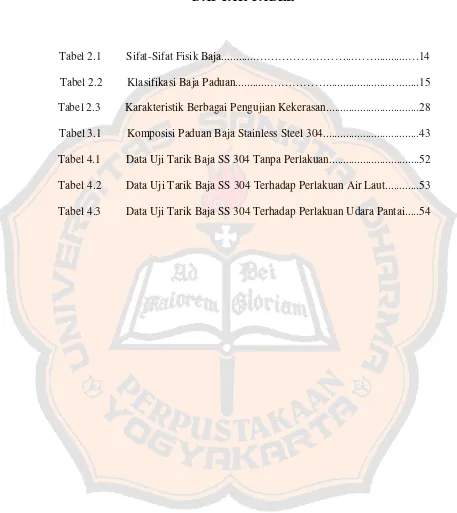

DAFTAR TABEL

Tabel 2.1 Sifat-Sifat Fisik Baja...………...……...…14

Tabel 2.2 Klasifikasi Baja Paduan...………...…...15

Tabel 2.3 Karakteristik Berbagai Pengujian Kekerasan...28

Tabel 3.1 Komposisi Paduan Baja Stainless Steel 304...43

Tabel 4.1 Data Uji Tarik Baja SS 304 Tanpa Perlakuan...52

Tabel 4.2 Data Uji Tarik Baja SS 304 Terhadap Perlakuan Air Laut...53

1

BAB I

PENDAHULUAN

1.1 Latar Belakang Penelitian

Indonesia adalah Negara kepulauan yang hampir 60% dikelilingi lautan.

Lingkungan pantai merupakan lingkungan yang agresif terhadap Korosif, karena

mengandung ion Cl (± 3-5% NaCl) dan merupakan salah satu faktor penyebab

korosi yang dipercepat oleh pengaruh temperatur dan kelembaban.

Material-material yang berada didaerah tepi pantai akan mengalami

kondisi tercelup dan terpengaruh kondisi sekitar, selain itu akan berinteraksi

dengan ion-ion agresif. secara umum lingkungan pantai dibagi menjadi lima

daerah yang dipengaruhi oleh lingkungan laut antara lain ( sumber : Pusat

Penelitian Metalurgi – LIPI ):

1. Daerah udara laut (atmosphere zone)

2. Daerah percikan (splash zone)

3. Daerah pasang surut (tidal zone)

4. Daerah terendam (submerged zone)

5. Daerah terendam Lumpur

Dari kelima daerah tersebut daerah percikan (splash zone) merupakan

daerah yang sangat korosif karena struktur yang berbeda didaerah tersebut akan

mengalami proses tercelup dan terpengaruh udara dimana kandungan oksigen

Kemajuan teknologi khususnya pada bidang industri logam saat ini

semakin pesat baik di daratan maupun laut, sehingga permintaan untuk

memenuhi kebutuhan konsumen dalam hasil industri logam jumlahnya cukup

besar dan mempunyai kualitas baik. Hal ini menjadi tangung jawab dan

motivasi manusia untuk terus dapat mengolah dan menciptakan sesuatu yang

bermanfaat dari sumber daya yang ada. Khususnya pada bidang teknik yang

melakukan penelitian dan pengujian pada bahan-bahan yang terdapat di alam baik

itu berupa bahan ferrous (yang mengandung logam) maupun non ferrous (bukan

logam). Karena dari bermacam bahan yang ada tersebut mempunyai sifat dan

karakter yang berbeda-beda seperti sifat fisis, mekanik, komposisi, dan

mempunyai kelebihan dan kekurangan.

Krisis bahan bakar sekarang sangatlah berdampak besar bagi

perekonomian dunia. Kebutuhan akan bahan bakar sangatlah besar, tetapi sumber

daya alamnya sendiri tidak mencukupi hal tersebut. Bahan bakar digunakan untuk

menghasilkan energi yang digunakan semua elemen kehidupan, baik dibidang

industri, rumah tangga, dsb. Faktor – faktor diatas membuat manusia untuk

mencari solusinya, yaitu dengan adanya konversi energi. Konversi energi yang

sering digunakan yaitu konversi energi tenaga air, tenaga angin dan tenaga surya.

Di indonesia konversi energi juga sudah banyak dijumpai, contoh dipantai drini

wonosari, terdapat elemen surya dan kincir angin.

Berdasarkan penjelasan tersebut, penulis bermaksud melakukan penelitian

mengenai bahan yang mengandung logam tepatnya baja tahan karat (stainless

tahan karat yang semakin banyak dipergunakan dalam berbagai bidang dewasa

ini. Alasan penggunaan logam tersebut karena baja tahan karat mempunyai sifat

tahan korosi, penghantar panas yang baik, dan mudah dibentuk.

1.2 Identifikasi Masalah

Berdasarkan uraian di atas dapat kita identifikasi masalah-masalah yang

menyangkut baja tahan karat (stainless steel) :

1. Lingkungan pantai yang bersifat korosif terhadap logam.

2. Baja tahan karat (stainless steel) tahan terhadap korosi.

1.3 Batasan Penelitian

Dalam penelitian ini diberikan batasan-batasan masalah agar dapat terarah

dan lebih sistematis. Baja tahan karat (stainless steel) AISI 304 akan diuji selama

100 hari terhadap air laut dan udara pantai di Pantai Glagah, Wates,Yogyakarta.

Pengujian dilakukan dengan 5 kali pengambilan data, setiap pengambilan data

terdapat 2 sampel.

1. Data pertama selama 20 hari

2. Data kedua selama 40 hari

3. Data ketiga selam 60 hari

4. Data keempat selama 80 hari, dan

1.4 Rumusan Masalah

Untuk memfokuskan masalah dalam penelitian ini maka penulis

merumuskan masalah: “Bagaimana Pengaruh Lingkungan Pantai Terhadap Sifat

Fisis dan Mekanis Pelat Baja tahan karat tipe 304?

1.5 Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh air laut dan udara

pantai terhadap sifat fisis dan mekanis pelat baja tahan karat (stainless steel).

Dengan melakukan pengujian, antara lain :

1. Mengetahui pengaruh lingkungan pantai terhadap kekuatan tarik

baja tahan karat.

2. Mengetahui pengaruh lingkungan pantai terhadap struktur mikro

baja tahan karat.

1.6 Manfaat Penelitian

1. Mengetahui kekuatan tarik pelat baja tahan karat 304 terhadap

pengaruh lingkungan pantai.

2. Mengetahui struktur mikro pelat baja tahan karat 304 terhadap

pengaruh lingkungan pantai.

3. Menambah Pengetahuan tentang ilmu bahan logam, khususnya

1.7 Sistematika Penulisan

Sistematika penulisan tugas akhir yaitu :

BAB I PENDAHULUAN

Berisi latar belakang penelitian, rumusan masalah, tujuan penelitian,

batasan penelitian, manfaat penelitian, metodologi penelitian dan

sistematika penulisan.

BAB IILANDASAN TEORI

Bab ini berisi penjelasan tentang definisi dari teori-teori yang digunakan

dalam penelitian.

BAB III METODE PENELITIAN

Bab ini berisi tentang pembahasan langkah-langkah dalam penelitian.

BAB IV HASIL PENELITIAN DAN PEMBAHASAN

Bab ini berisi tentang data penelitian dan pembahasan penelitian.

BAB V PENUTUP

Bab ini berisi tentang kesimpulan dan saran dari hasil analisis data tentang

6

BAB II

LANDASAN TEORI

2.1 Dasar Teori

Sebagian besar logam ditemukan dibumi, besi berasal dari bijih besi yang

terjadi akibat unsur-unsur didalam bumi seperti oksigen atau belerang dan unsur

lainnya. Bijih besi yang mengandung mineral termasuk Fe2O dari oksidasi besi

yang ditemukan sebagai mineral hematite, dan FeS2 pirit. Besi diekstraksi dari

bijih besi dengan menghilangkan oksigen dan mengabungkan bijih besi dengan

unsur kimia pilihan seperti karbon, proses ini biasanya disebut dengan proses

peleburan. Proses peleburan pertama kali diterapkan untuk logam rendah leleh.

Seperti, timah yang meleleh sekitar 250 0C (482 0F) dan tembaga yang meleleh

pada sekitar 1000 0C (1830 0F). Sebagai perbandingan besi cor meleleh sekitar 1370 0C (2500 0F). Karena tingkat oksidasi itu sendiri meningkat pesat diluar 800

0C, penting bahwa peleburan terjadi dalam lingkungan rendah oksigen. Tidak

seperti tembaga dan timah, besi cair melarutkan karbon cukup mudah.

Baja merupakan paduan yang terdiri dari sebagian besar dari besi dan

memiliki karbon (C) antara 0,2% - 2,1% banyaknya, terngantung pada tingkatan /

grade yang diinginkan. Karbon adalah paduan bahan yang paling umum

digunakan pada besi, tetapi berbagai elemen paduan lain dapat juga digunakan,

seperti mangan, kromium, vanadium, dan tungsten. Dengan memvariasikan

banyak gradenya. Baja menjadi banyak jenisnya dan kualitasnya, seperti

kekerasan, keuletan, dan kekuatan tarik sesuia keinginan.

Unsur–unsur lain ditambahkan ke besi untuk memproduksi baja dengan

sifat yang diinginkan. Nikel dan mangan dalam baja menambah kekuatan tarik

dan membuat austenit lebih stabil secara kimia. Kromium meningkatkan

kekerasan dan suhu leleh yang tinggi serta dapat menahan lajunya korosi. Serta

vanadium juga meningkatkan kekerasan serta mengurangi efek dari kelelahan

logam. Untuk mencegah korosi, sedikitnya 11% kromium ditambahkan pada baja

sehingga sulit teroksidasi pada permukaan logam, yang disebut baja tahan karat

(stainless steel). Di sisi lain unsur sulfur, nitrogen, dan fosfor memuat baja lebih

rapuh, sehingga unsur ini harus dikeluarkan dari bijih besi selama proses.

2.2 Proses Pengolahan Bijih Besi

Bahan – bahan yang diperlukan pada proses pengolahan bijih besi :

1. Bijih besi yang telah diselesaikan (dipecahkan, dibuat sinter atau Bijih besi

yang berbentuk pasir, dan briket).

2. Bahan bakar : arang kayu atau kokas

3. Batu tambahan, yang berfungsi untuk mengambil fosfor dan belerang dari

besi cair dan untuk menghindari terjadinya oksidasi.

4. Udara, berfungsi untuk pembakaran dan pembentukan CO sebagai bahan

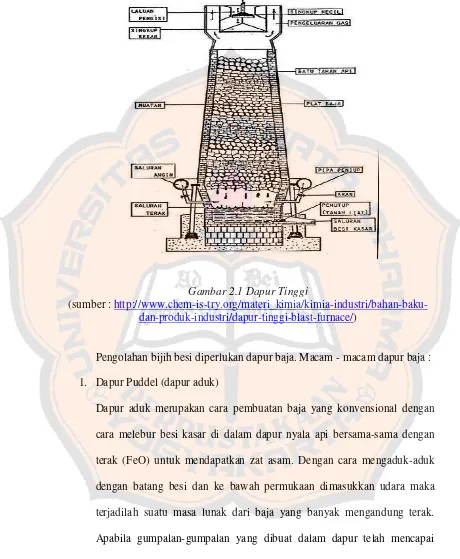

Gambar 2.1 Dapur Tinggi

(sumber : http://www.chem-is-try.org/materi_kimia/kimia-industri/bahan-baku-dan-produk-industri/dapur-tinggi-blast-furnace/)

Pengolahan bijih besi diperlukan dapur baja. Macam - macam dapur baja :

1. Dapur Puddel (dapur aduk)

Dapur aduk merupakan cara pembuatan baja yang konvensional dengan

cara melebur besi kasar di dalam dapur nyala api bersama-sama dengan

terak (FeO) untuk mendapatkan zat asam. Dengan cara mengaduk-aduk

dengan batang besi dan ke bawah permukaan dimasukkan udara maka

terjadilah suatu masa lunak dari baja yang banyak mengandung terak.

Apabila gumpalan-gumpalan yang dibuat dalam dapur telah mencapai

mengeluarkan terak dengan jalan menempanya atau dipres. Dalam proses

aduk ini lebih banyak melibatkan pekerjaan tangan serta kapasitas

produksi yang kecil maka cara ini dipandang tidak efisien dan jarang

digunakan pada pabrik-pabrik baja.

(http://industri06.blogspot.com/november 2009)

2. Dapur siemens martin

Proses lain untuk membuat baja dari bahan besi kasar adalah

menggunakan dapur Siemens Martin yang sering disebut proses Martin.

Dapur ini terdiri atas satu tungku untuk bahan yang dicairkan dan biasanya

menggunakan empat ruangan sebagai pemanas gas dan udara. Pada proses

ini digunakan muatan besi bekas yang dicampur dengan besi kasar

sehingga dapat menghasilkan baja dengan kualitas yang lebih baik jika

dibandingkan dengan baja Bessemer maupun Thomas. Gas yang akan

dibakar dengan udara untuk pembakaran dialirkan ke dalam

ruangan-ruangan melalui batu tahan api yang sudah dipanaskan dengan temperatur

600 0C – 900 0C, dengan demikian nyala apinya mempunyai suhu yang

tinggi, kira-kira 1800 0C. Gas pembakaran yang bergerak ke luar masih

memberikan panas kedalam ruang yang kedua, dengan menggunakan

keran pengatur maka gas panas dan udara pembakaran masuk ke dalam

ruangan tersebut secara bergantian dipanaskan dan didinginkan. Bahan

bakar yang digunakan adalah gas dapur tinggi, minyak yang digaskan dan

juga gas generator. Pada pembakaran zat arang terjadi gas CO

mengakibatkan cairannya bergolak, dengan demikian akan terjadi

hubungan yang erat antara api dengan bahan muatan yang dimasukkan ke

dapur tinggi. Bahan tambahan akan bersenyawa dengan zat asam

membentuk terak yang menutup cairan tersebut sehingga melindungi

cairan itu dari oksida lebih lanjut. Setelah proses berjalan selama 6 jam,

terak dikeluarkan dengan memiringkan dapur tersebut dan kemudian baja

cair dapat dicerat. Hasil akhir dari proses Martin disebut baja Martin. Baja

ini bermutu baik karena komposisinya dapat diatur dan ditentukan dengan

teliti pada proses yang berlangsung agak lama. Lapisan dapur pada proses

Martin dapat bersifat asam atau basa tergantung dari besi kasarnya

mengandung fosfor sedikit atau banyak. Proses Martin asam terjadi

apabila mengolah besi kasar yang bersifat asam atau mengandung fosfor

rendah dan sebaliknya dikatakan proses Martin basa apabila muatannya

bersifat basa dan mengandung fosfor yang tinggi.

(http://industri06.blogspot.com/november 2009)

3. Konvertor Bessemer

Konvertor Bessemer adalah sebuah bejana baja dengan lapisan batu tahan

api yang bersifat asam. Dibagian atasnya terbuka sedangkan pada bagian

bawahnya terdapat sejumlah lubang-lubang untuk saluran udara. Bejana

ini dapat diguling-gulingkan. Korvertor Bessemer diisi dengan besi kasar

kelabu yang banyak mengandung silisium. Silisium dan mangan terbakar

pertama kali, setelah itu baru zat arang yang terbakar. Pada saat udara

tambahan sehingga isi dapur masih tetap dalam keadaan encer. Setelah

lebih kurang 20 menit, semua zat arang telah terbakar dan terak yang

terjadi dikeluarkan. Dengan jalan ini kadar karbon ditingkatkan lagi. dari

oksidasi besi yang terbentuk dan mengandung zat asam dapat dikurangi

dengan besi yang mengandung mangan. Udara masih dihembuskan ke

dalam bejana tadi dengan maksud untuk mendapatkan campuran yang

baik. Kemudian terak dibuang lagi dan selanjutnya muatan dituangkan ke

dalam panci penuang. Pada proses Bessemer menggunakan besi kasar

dengan kandungan fosfor dan belerang yang rendah tetapi kandungan

fosfor dan belerang masih tetap agak tinggi karena dalam prosesnya kedua

unsur tersebut tidak terbakar sama sekali. Hasil dari konvertor Bessemer

disebut baja Bessemer yang banyak digunakan untuk bahan konstruksi.

Proses Bessemer juga disebut proses asam karena muatannya bersifat

asam dan batu tahan apinya juga bersifat asam. Apabila digunakan muatan

yang bersifat basa lapisan batu itu akan rusak akibat reaksi penggaraman.

(http://industri06.blogspot.com/november 2009)

4. Konventor Thomas,

Konvertor Thomas juga disebut konvertor basa dan prosesnya adalah

proses basa, sebab batu tahan apinya bersifat basa serta digunakan untuk

mengolah besi kasar yang bersifat basa. Muatan konvertor Thomas adalah

besi kasar putih yang banyak mengandung fosfor. Proses pembakaran

sama dengan proses pada konvertor Bessemer, hanya saja pada proses

tidak terus-menerus dilakukan karena besinya sendiri akan terbakar.

Pencegahan pembakaran itu dilakukan dengan menganggap selesai

prosesnya walaupun kandungan fosfor masih tetap tinggi. Guna mengikat

fosfor yang terbentuk pada proses ini maka diberi bahan tambahan batu

kapur agar menjadi terak. Terak yang bersifat basa ini dapat dimanfaatkan

menjadi pupuk buatan yang dikenal dengan nama pupuk fosfat. Hasil

proses yang keluar dari konvertor Thomas disebut baja Thomas yang biasa

digunakan sebagai bahan konstruksi dan pelat ketel.

(http://industri06.blogspot.com/november 2009)

5. Dapur listrik

Dapur listrik digunakan untuk pembuatan baja yang tahan terhadap suhu

tinggi. Dapur ini mempunyai keuntungan-keuntungan sebagai berikut,

a. Jumlah panas yang diperlukan dapat dapat diatur sebaik-baiknya.

b. Pengaruh zat asam praktis tidak ada.

c. Susunan besi tidak dipengaruhi oleh aliran listrik.

Sedangkan kekurangannya adalah harga listrik yang mahal. Dapur listrik

dibagi menjadi dua kelompok yaitu dapur listrik busur cahaya dan dapur

listrik induksi.

2.3 Sifat – sifat Baja

Dewasa ini pengunaan material logam baja semakin berkembang,

dikarenakan mempunyai beberapa keunggulan dari sifat mekanis dan non

mekanis, seperti :

1. Malleability (dapat ditempa), baja dapat dengan mudah dibentuk dengan

suatu gaya, baik dalam keadaan dingin maupun panas tanpa terjadi retak.

Misalnya dengan hammer atau dengan rol.

2. Ductility (dapat ditarik / ulet), baja dapat dibentuk dengan tarikan tanpa

menunjukan gejala putus.

3. Toughness (ketangguhan), kemampuan suatu logam untuk dibengkokkan

beberapa kali tanpa mengalami retak.

4. Hardness (kekerasan), ketahanan suatu logam terhadap penetrasi atau

penusukan logam ini.

5. Strength (kekuatan), kemampuan suatu logam untuk menahan gaya yang

bekerja atau kemampuan logam menahan deformasi.

6. Weldability (mampu las), kemampuan logam untuk dapat dilas, baik

dengan las listrik maupun dengan las karbid atau gas.

7. Corrosion resistance (tahan korosi), kemampuan suatu bahan untuk

menahan korosi atau karat akibat kelembaban udara, zat-zat kimia, dan

lain-lain.

8. Machianability (mampu mesin) kemampuan suatu logam untuk dikerjakan

dengan mesin, misalnya dikerjakan dengan mesin bubut, mesin frais, dan

9. Elasticity (elastis), kemampuan suatu logam untuk kembali ke bentuk

semula tanpa mengalami deformasi plastic atau permanen.

10. Britteleness (kerapuhan), sifat logam yang mudah retak atau pecah. Sifat

ini berhubungan keras dengan kekerasan atau hardness dan merupakan

kebalikan dari ductility.

Table 2.1 Sifat – sifat Fisik Baja

Sifat-sifat baja Besarnya

Massa jenis

Titik cair

8 g/cm3

1537’C

( sumber : Surdia dkk., Pengetahuan Bahan Teknik, 1991, hal 134 )

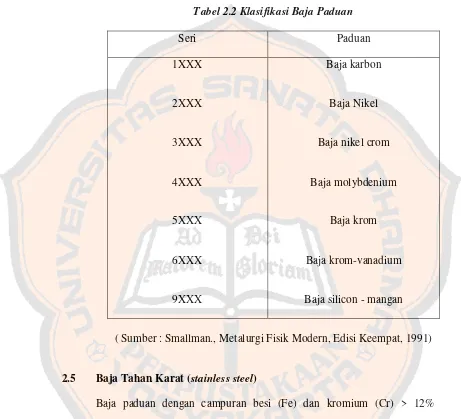

2.4 Klasifikasi Baja Paduan

1. Baja Karbon, adalah baja yang hanya berdiri dari besi (Fe) dan karbon (C)

saja. Tingkatan baja karbon sebagai berikut :

a. Baja karbon rendah, prosentase karbon antara 0,1 – 0,25 %

b. Baja karbon menengah, prosentase karbon antara 0,25 – 0,55%

c. Baja karbon tinggi, prosentase karbon antara 0,55 – 1,7%

2. Baja Paduan, adalah baja elemen paduan mencapai kadar > 0,8%

3. Besi Tuang

a. Besi tuang kelabu, (grey cast iron), banyak dipakai sebagai bahan cor

Paduan baja menurut AISI (American Iron and Steel Institute) dan SAE

(Society of Automotive Engineers)

Tabel 2.2 Klasifikasi Baja Paduan

Seri Paduan

( Sumber : Smallman., Metalurgi Fisik Modern, Edisi Keempat, 1991)

2.5 Baja Tahan Karat (stainless steel)

Baja paduan dengan campuran besi (Fe) dan kromium (Cr) > 12%

dinamakan baja tahan karat (stainless steel). Ketahanan baja tahan karat terhadap

2.5.1 Klasifikasi Baja Tahan Karat

Macam – macam baja tahan karat :

1. Baja tahan karat martensit

Baja tahan karat martensit mempunyai 12–13% Cr dan 0,1–0,3% C. baja

ini sukar berkarat di udara, banyak dipakai untuk alat pemotong dan

perkakas.

2. Baja tahan karat ferit

Baja ini mempunyai sekitar 16–18% Cr atau lebih dan pada lingkungan

korosi yang ringan tidak terjadi karat. Banyak digunakan untuk trim mobil,

bagian dalam peralatan dapur, dan bahan untuk bagian dalam untuk suatu

kontruksi tanpa adanya kandungan ini sukar untuk terjadi retakan korosi

regangan.

3. Baja tahan karat austenit

Baja tahan karat austensit mempunyai unsur 18% Cr - 8% Ni dan sangat

tahan terhadap karat. Baja ini banyak sekali dipakai pada berbagai industri

kimia, kontruksi, perabotan rumah tangga, dst.

4. Baja tahan karat berfasa ganda

Baja tahan karat berfasa ganda ini terdiri dari fasa austenit dan ferit.

2.5.2 Macam –macam Baja Tahan Karat

1. Baja tahan karat tipe 17-4

Lamanya proses pengerasan paduan martensit menggabungkan

kekuatan tinggi dengan daya tahan korosi. Pengerasan dicapai dengan

waktu yang relatif singkat dengan suhu yang rendah. Tidak seperti baja

tahan karat martensit konvensional seperti jenis 410, baja tahan karat tipe

17-4 cukup mudah dilas (weldable). Kekuatan, ketahanan terhadap korosi

dan penyederhanaan fabrikasi dapat mengefektifkan biaya pembuatan

stainless steel 17-4 baja karbon berkekuatan tinggi serta stainless steel

lainnya.

Aplikasi baja tahan karat tipe 17-4 meliputi: Gerbang katup,

Pesawat struktur, aksesori, bagian-bagian mesin, Peralatan pengolahan

kimia, mesin pengolahan makanan, Pompa poros, roda gigi, torak, Valve

batang, bola, ring, kursi, Pulp & paper mill equipment Pulp dan peralatan

pabrik kertas. (http://www.azom.com:19 Oktober 2001).

2. Baja tahan karat tipe 301

Baja tahan karat tipe 301 dapat disuplai dengan kekuatan tarik

sampai ke 1800 MPa dalam bentuk strip dan kawat. Ketahanan korosi

sama dengan tipe 304, memiliki resistensi yang baik melibatkan paparan

eksternal untuk sedikit kondisi korosif pada suhu kamar.

Aplikasi baja tahan karat tipe 301 meliputi: komponen mobil Rel

struktura, bagian badan pesawat, komponen trailer highway, elemen klip

3. Baja tahan karat tipe 303

Baja tahan karat tipe 303 merupakan optimum in machinability

diantara Baja tahan karat austenit lainnya yang utamanya digunakan ketika

produksi melibatkan mesin skrup otomatis.

Dalam rangka mengurangi korosi, penambahan belerang pada tipe

303 ini mengakibatkan kurangnya weldability dan sifat mudah dibentuk

juga berkurang jika dibandingkan dengan grade 304.

Aplikasi baja tahan karat tipe 303 meliputi: baut, kelengkapan

pesawat, gears, poros, komponen listrik (switchgear), dan lain-lain.

(http://www.azom.com, 22 Oktober 2001).

4. Baja tahan karat tipe 304

Tipe 304 adalah seri T 300 baja tahan karat austenit, memiliki

kandungan 18% kromium dan 8% nikel dikombinasikan dengan

maksimum karbon 0,08% yang kemudian didefinisikan sebagai kromium

nikel paduan austenit.

Tipe 304L adalah baja tahan karat tipe 304 dengan karbon yang

rendah. Tidak memerlukan anil pasca-lasan dan begitu juga banyak

digunakan dalam komponen mengukur berat (lebih dari sekitar 6mm).

Sedangkan tipe 304H merupakan baja tahan karat tipe 304 dengan karbon

yang lebih tinggi.

Aplikasi baja tahan karat tipe 304 meliputi: berbagai macam

cair, kontainer, truk susu, pipa, gerbong kereta, komponen kompor, kulkas,

dan lain-lain. (http://www.lenntech.com/stainless-steel-304)

5. Baja tahan karat tipe 310

Tipe 310 merupakan kombinasi dari suhu tinggi yang baik,

ductility (keuletan), dan weldability (kemampuan untuk di las) yang

dirancang untuk tahan terhadap suhu tinggi. Kandungan kromium yang

tinggi dimaksudkan untuk meningkatkan sifat tahan terhadap suhu tinggi

hal ini juga memberikan nilai korosi yang baik.

Aplikasi Baja tahan karat tipe 310 meliputi: bagian oil burner,heat

exchanger, pengisi las dan elektroda kawat, kotak carburising, dan

lain-lain. (http://www.azom.com; 23 Oktober 2001).

6. Baja tahan karat tipe 410

Tipe 410 merupakan dasar dari baja taan karat martesit, seperti

baja yang bukan termasuk stainless steel bisa diperkeras dengan perlakuan

panas. Grade 410 berisi minimal 15,5 persen per kromium, hanya cukup

untuk memberikan sifat ketahanan terhadap korosi. 410 mencapai

ketahanan korosi maksimum ketika telah mengeras dan kemudian dipoles.

Aplikasi baja tahan karat tipe 401 meliputi: baut, skrup, pompa,

katup, poros, bagian turbin gas, menara fraksionsi minyak bumi, anak

tangga, dan lain-lain. (http://www.azom.com ;23 Oktober 2001).

7. Baja tahan karat tipe 420

Tipe 420 adalah versi baja tahan karat tipe 410 yang lebih tinggi

perlakuan panas. Tipe 420 berisi minimal 12 % kromium, hanya cukup

untuk memberikan sifat ketahanan terhadap korosi.

Aplikasi umum dari baja tahan karat tipe 420 diantaranya:

peralatan makan, alat-alat bedah, Needle valves, pisau, gunting, dan

lain-lain. (http://www.azom.com)

8. Baja tahan karat tipe 431

Tipe 431 memiliki resistensi korosi lebih rendah dari nilai

austenitik umum dan 431 ini juga mempunyai kekuatan tarik dan

ketangguhan yang sangat baik sehingga cocok untuk pembuatan shafting

dan aplikasi baut.

Aplikasi yang umum dari baja tahan karat tipe 431 ini diantaranya:

mur dan baut, propeller dan shafting, bangku dan peralatan laboratorium,

dan lain-lain. (http://www.azom.com; 7 november 2001).

2.6 Pengujian Bahan

Pengujian bahan dimaksudkan untuk mengetahui sifat-sifat bahan dari

bahan yang di uji. Sifat-sifat suatu bahan meliputi :

Tegangan elastis

Suhu dan panas laten transformasi dll.

2.6.1 Pengujian tarik

Pengujian tarik adalah pengujian bahan dengan cara bahan atau benda uji

diberi beban tarik secara perlahan-lahan sampai suatu beban tertentu dan akhirnya

benda uji patah. Beban tarik yang bekerja pada benda uji akan menimbulkan

pertambahan panjang disertai pengecilan diameter benda uji. Perbandingan antara

pertambahan panjang (L) dengan panjang awal benda uji (L) di sebut Regangan

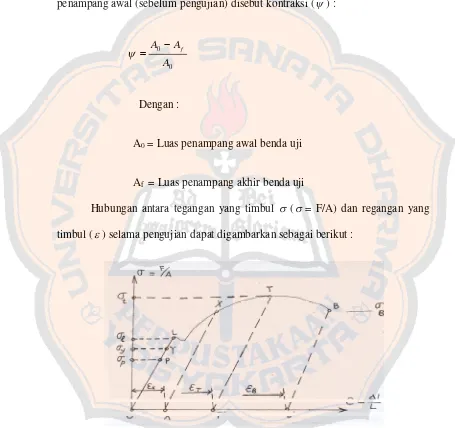

Perbandingan antara perubahan penampang setelah pengujian dan

penampang awal (sebelum pengujian) disebut kontraksi ( ) :

timbul () selama pengujian dapat digambarkan sebagai berikut :

p

= tegangan proporsional

y

= tegangan elastis (yielding stress)

1

, , masing-masing merupakan regangan pada saat pembebanan benda

pada titik-titik X,T,B (XX’//TT’//BB’//PO).

Tegangan pada titik P disebut tegangan batas proporsional (p) yaitu

tegangan tertinggi dimana Hukum Hooke masih berlaku.

Hukum Hooke :

Apabila beban tarik diperbesar sampai titik Y (ada pertambahan panjang

L), kemudian beban di turunkan sampai ke titik 0 (beban ditiadakan), maka

benda uji akan kembali ke panjang semula (L). Tetapi bila pembebanan sudah

berada di atas titik Y (dengan pertambahan panjang tertentu), kemudian di

turunkan sampai titik 0 (beban di tiadakan), maka benda uji tidak akan kembali

kepanjang semula. Dalam hal ini benda uji telah mempunyai regangan permanen

atau disebut regangan plastis. Dalam kondisi ini dapat di simpulkan bahwa titik Y

Tegangan maksimum t disebut juga kekuatan tarik (tensile streng)

merupakan tegangan tertinggi yang dimiliki benda uji sebagai reaksi terhadap

beban yang diberikan. Setelah titik T, tegangan turun dan benda uji akhirnya putus

pada saat tegangan B. Selama pembebanan berlangsung dari titik 0 sampai titik

T, penampang benda uji mengecil secara seragam (terjadi pertambahan panjang).

Selama pembebanan berlangsung dari titik T sampai titik B, diameter benda uji

berubah tidak seragam melainkan terjadi pengecilan setempat lebih cepat

dibandingkan dengan tempat-tempat lainnya. Pengecilan penampang setempat ini

disebut “necking” dan pada akhirnya benda uji putus pada daerah necking

tersebut.

Hukum Hooke hanya berlaku pada benda-benda yang memiliki batas

proporsional seperti baja lunak, sedang pada benda-benda yang tidak memiliki

batas proporsional seperti besi tuang dan tembaga, hokum Hooke tidak berlaku.

Sifat-sifat terhadap beban tarik :

1. Modulus elastis

Modulus elastis adalah ukuran kekakuan suatu bahan, makin besar

modulus elastisnya maka makin kecil regangan elastis yang dihasilkan akibat

pemberian tegangan. Modulus elastis suatu bahan ditentukan oleh gaya ikatan

antar atom pada bahan tersebut, karena gaya ini tidak dapat diubah tanpa

terjadi perubahan mendasar sifat bahannya, maka modulus elastis merupakan

salah satu dari banyak sifat mekanik yang tidak mudah diubah. Sifat ini hanya

sedikit berubah oleh adanya penambahan paduan, perlakuan panas atau

Pada tegangan tarik rendah terdapat hubungan linear antara tegangan dan

regangan dan disebut daerah elastis, pada daerah ini berlaku hukum Hooke.

2. Batas elastis

Batas elastis adalah tegangan terbesar yang masih dapat ditahan oleh suatu

bahan tanpa terjadi regangan sisa permanen yang terukur pada saat beban

ditiadakan dengan bertambahnya ketelitian pengukuran regangan.

3. Batas proporsional

Batas proporsional adalah tegangan maksimum elastis bahan, sehingga

apabila tegangan-tegangan yang diberikan tidak melebihi proporsional,

bahan tidak akan mengalami deformasi dan akan kembali kebentuk semula.

4. Kekuatan luluh

Kekuatan luluh adalah tegangan yang dibutuhkan untuk menghasilkan

sejumlah kecil deformasi plastis yang ditetapkan.

5. Tegangan tarik maksimum

Tegangan tarik maksimum adalah beban tarik maksimum yang dapat

ditahan material sebelum patah.

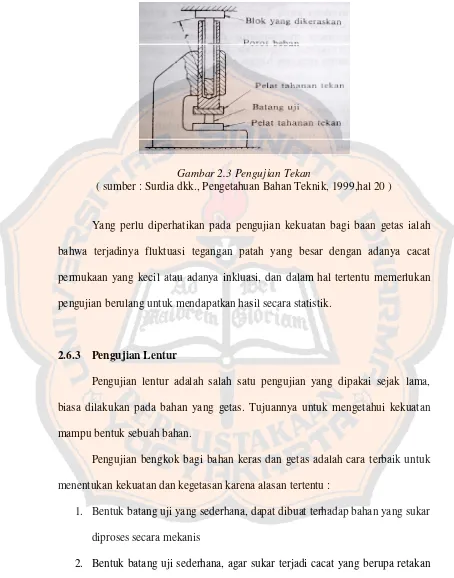

2.6.2 Pengujian tekan

Pada umumnya kekuatan tekan lebih tinggi dari kekuatan tarik sehingga

pada perencanaan cukup mempergunakan kekuatan tarik. Pengujian tekan di

dilakukan untuk mengetahui kemampuan bahan menahan beban tekan. Pada

pengujian tekan disaran kan tidak terjadi eksentrisitas, karena akan menyebabkan

Gambar 2.3 Pengujian Tekan

( sumber : Surdia dkk., Pengetahuan Bahan Teknik, 1999,hal 20 )

Yang perlu diperhatikan pada pengujian kekuatan bagi baan getas ialah

bahwa terjadinya fluktuasi tegangan patah yang besar dengan adanya cacat

permukaan yang kecil atau adanya inkluasi, dan dalam hal tertentu memerlukan

pengujian berulang untuk mendapatkan hasil secara statistik.

2.6.3 Pengujian Lentur

Pengujian lentur adalah salah satu pengujian yang dipakai sejak lama,

biasa dilakukan pada bahan yang getas. Tujuannya untuk mengetahui kekuatan

mampu bentuk sebuah bahan.

Pengujian bengkok bagi bahan keras dan getas adalah cara terbaik untuk

menentukan kekuatan dan kegetasan karena alasan tertentu :

1. Bentuk batang uji yang sederhana, dapat dibuat terhadap bahan yang sukar

diproses secara mekanis

2. Bentuk batang uji sederhana, agar sukar terjadi cacat yang berupa retakan

3. Pada umumnya bahan yang mempunyai kekerasan Brinell lebih dari 600

Mpa tidak dapat diuji dengan tarik disebabkan tidak adanya pemegang

yang cocok.

4. Pada pengujian bengkok dapat diharapkan terjadi patahan yang ideal dari

bahan yang keras dan getas.

2.6.4 Pengujian Puntir

Puntiran adalah suatu pembebanan yang menerima gaya momen yang

biasa terletak pada poros. Deformasi puntiran tidak menunjukan tegangan uniform

pada potongan lintang seperti halnya pada deformasi lenturan. Untuk

mendapatkan deformasi puntiran digunakan bahan uji berupa silinder tipis.

Patahan karena puntiran dari bahan getas terlihat pada arah kekuatan tarik

yaitu pada 450C terhadap sumber puntiran, sedangkan bagi bahan yang liat patahan terjadi pada sudut tegak lurus terhadap sumbu puntiran. Dari hal tersebut

dapat menentukan keliatan dan kegetasan bahan.

2.6.5 Pengujian Kekerasan

Pengujian kekerasan yang mengunakan proses penekanan suatu bahan ke

bahan uji. Ada beberapa pengujian kekerasan, yaitu :

1. Pengujian Kekerasan Brinell

2. Pengujian Kekerasan Rockwell

3. Pengujian Kekerasan Vickers

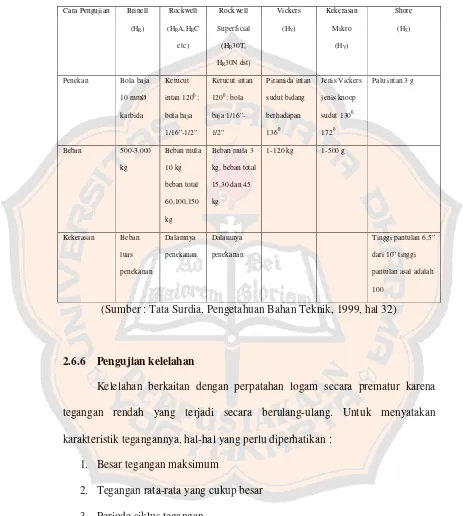

Tabel 2.3 Karakteristik Berbagai Pengujian Kekerasan

(Sumber : Tata Surdia, Pengetahuan Bahan Teknik, 1999, hal 32)

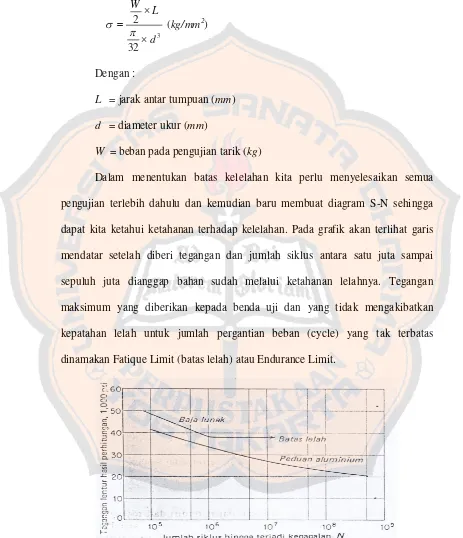

2.6.6 Pengujian kelelahan

Kelelahan berkaitan dengan perpatahan logam secara prematur karena

tegangan rendah yang terjadi secara berulang-ulang. Untuk menyatakan

karakteristik tegangannya, hal-hal yang perlu diperhatikan :

1. Besar tegangan maksimum

2. Tegangan rata-rata yang cukup besar

Adapun rumus untuk mencari tegangannya adalah sebagai berikut :

Dalam menentukan batas kelelahan kita perlu menyelesaikan semua

pengujian terlebih dahulu dan kemudian baru membuat diagram S-N sehingga

dapat kita ketahui ketahanan terhadap kelelahan. Pada grafik akan terlihat garis

mendatar setelah diberi tegangan dan jumlah siklus antara satu juta sampai

sepuluh juta dianggap bahan sudah melalui ketahanan lelahnya. Tegangan

maksimum yang diberikan kepada benda uji dan yang tidak mengakibatkan

kepatahan lelah untuk jumlah pergantian beban (cycle) yang tak terbatas

dinamakan Fatique Limit (batas lelah) atau Endurance Limit.

Gambar 2.4 Diagram S-N Untuk Logam Besi dan Bukan Besi.

2.6.7 PengujianStruktur Kristal

Ada dua macam pengujian struktur kristal yang biasa dilakukan yaitu

pengujian makro dan pengujian mikro.

1. Pengujian struktur makro

Pengujian struktur makro dari kristal adalah pengujian patahan dimana

bahan dinilai dari besar butir kristal, warna, dan mengkilatnya patahan dari

batang uji atau produk yang dipatahkan.

2. Pengujian struktur mikro

Dalam pengujian ini, kualitas bahan ditentukan dengan mengamati

struktur dibawah mikroskop dan dapat pula mengamati cacat dari bahan

yang diuji. Mikroskop yang digunakan adalah mikroskop cahaya.

Permukaan logam yang akan diamati, dipoles dan dilakukan bermacam

etsa kemudian diperiksa di bawah mikroskop.

2.7 korosi

Korosi (karat) gejala destruktif yang mempengaruhi semua logam.

Walaupun besi bukan logam pertama yang dimanfaatkan, tetapi besi paling

banyak digunakan dan paling awal menimbulkan korosi.

Pencegahan korosi atau karat sejak awal sampai sekarang, banyak

membebani peradaban manusia dikarenakan :

a. Biaya korosi sangat mahal, baik akibat korosi maupun pencegahannya.

b. Korosi sangat memboroskan sumber daya alam.

Definisi korosi adalah rusaknya suatu bahan atau menurunnya kualitas

bahan karena terjadi reaksi dengan lingkungan.

Kebanyakan proses korosi adalah melalui proses elektrokimia beberapa

secara kimiawi. Korosi terjadi pada logam, karena kebanyakan logam ditemukan

dialam dalam bentuk oksida atau logam cenderung kembali ke keadaan pada saat

ditemukan. Logam adalah konduktor listrik, sehingga memungkinkan terjadi

proses elektrokimia.

Plastik tidak ada kecenderungan kembali ke kondisi alam. Korosi pada

plastik terjadi karena reaksi dengan lingkungannya. Reaksi elektrokimia pada

korosi logam biasanya secara elektrokimia yaitu dari Anoda menuju Katoda.

Oksidasi adalah kehilangan elektron (terjadi di Anoda), sedangkan reduksi adalah

mengembalikan ion menjadi atom (terjadi di Katoda).

Korosi dapat dibedakan menjadi dua macam, yaitu :

a. Korosi Logam Sejenis

b. Korosi Logam Tak Sejenis

Adalah korosi karena tergantung dari logam yang berlainan, disebut juga

korosi dwilogam atau korosi galvanis. Terjadinya korosi galvanis

2.7.1 Macam-macam Korosi

Korosi dibedakan atau diklasifikasikan menurut penampakan logam yang

terkorosi, adapun macam – macam korosi adalah sebagai berikut :

a. Korosi Merata

Adalah proses kimiawi atom elektrokimia berlangsung secara

diseluruh permukaan logam yang berhadapan dengan lingkungan

pengkorosi. Korosi ini mudah dikontrol dengan cara coating, inkibitor

(memakai bahan kimia), proteksi katodik.

b. Korosi Dwi Logam

Diakibatkan adanya dua logam yang tak sejenis.

c. Korosi Pitting (kondisi pada air laut)

korosi dipermukaan benda kerja yang berbentuk lubang – lubang

karena sangat distruktif (bahaya), sulit dicek, dapat menyebabkan

runtuhnya konstruksi dengan tak terduga. Dan untuk menghindari dipakai

bahan – bahan yang tidak mempunyai korosi pitting antara lain : baja

tahan karat 304, baja tahan karat 316, tembaga, incoloy, besi tuang,

kuningan, perunggu, titanium dan masih banyak bahan yang tahan tehadap

korosi pitting.

d. Korosi Crevice (Korosi Celah)

Adalah korosi yang terjadi secara lokal didalam sela – sela antara

logam dan permukaan logam yang terlindungi, dimana larutan didalamnya

tidak bisa keluar dan banyak terjadi dibawah gasket, keling, baut, katub

Untuk menghindari korosi celah adalah menggunakan sambungan

las, bahan keling atau baut serta menggunakan gasket yang tidak

menyerap cairan.

e. Korosi Intergranuler (antar butir atau batas butir)

Terjadi karena pada daerah batas butir akibat adanya endapan atau

mengandung senyawa lain. Adapun cara untuk menghindari korosi ini

adalah menggunakan perlakuan panas dengan cairan yang bertemperatur

tinggi sesudah pengelasan dan menurunkan kadar karbon, misalnya

sampai 0,03% sehingga tidak terbentuk Cr23C6 seperti pada baja tahan

karat304 (Fe, 18Cr, 8Ni).

2.7.2 LAJU KOROSI

Laju korosi untuk baja yang terendam dalam air maupun yang terletak di

pantai dipengaruhi oleh interaksi berbagai faktor antara lain

1. Karbon Dioksida

Karbon dioksida sangat mudah larut dalam air dingin, dan membentuk

asam karbonat dengan pH 5,5 sampai 6.

2. Oksigen

Oksigen akan meningkatkan efisiensi reaksi katoda dalam kondisi –

kondisi basa yang selalu dijumpai pada ketel–ketel baja. Oksigen juga

dapat menimbulkan sumuran atau peronggaan ketika terlempar keluar dari

3. Garam – garam magnesium dan kalsium.

Garam magnesium dan kalsium yang terlarut mengendap dari air ketika

menguap, membentuk selapis kerak pada permukaan logam. Ketika kerak

menebal, laju perpindahan panas menurun sehingga efisiensi hilang dan

mendatangkan resiko terjadinya pelekukan atau distorsi serta terbentuknya

endapan kerak kosong.

2.7.3 Faktor – faktor yang mempengaruhi korosi dalam air laut

1. Ion kloroda

Sangat korosif terhadap logam yang mengandung besi. Baja karbon dan

logam – logam besi biasa tidak dapat dipasifkan. Karena garam laut

mengandung klorida lebih dari 55 %.

2. Hantaran listrik

Hantaran yang tinggi memungkinkan anoda dan listrik katoda tetap

bekerja kendati terpisah jauh, jadi peluang terkena korosi meningkat dan

serangan total mungkin jauh lebih parah dibandingkan struktur yang sama

pada air tawar.

3. Oksigen

Korosi pada baja semakin besar dikendalikan secara katodik. Oksigen

dengan mendeplorasikan katoda, mempermudah serangan; jadi kandungan

4. Kecepatan

Laju korosi meningkat, khususnya bila ada aliran olakan. Air laut yang

bergerak mungkin :

1. Menghancurkan lapisan penghalang karat.

2. Mengandung lebih banyak oksigen.

Selain itu benturan-benturan mempercepat penetrasi, sedangkan

peronggan memperbanyak permukaan baja yang tersingkap sehingga

korosi berlanjut.

5. Temperatur.

Peningkatan temperatur sekitar cenderung mempercepat serangan korosi.

Air laut yang menjadi panas mungkin mengendapkan lapisan kerak yang

protektif atau kehilangan sebagian oksigennya.

6. Pencemaran

Sulfida, yang biasanya terdapat pada air laut tercemar, sangat

mempercepat serangan korosi pada baja.

7. Silt dan sedimen tersuspensi

Erosi pada permukaan baja oleh bahan – bahan yang tersuspensi dalam air

2.7.4 Faktor-faktor yang mempengaruhi korosi di udara pantai

1. Air

air yang berasal dari hujan, kabut, pengembunan akibat kelembaban yang

tinggi. Yang dapat menumpukkan kotoran dan menutupi permukaan bahan

sehingga mempercepat korosi

2. Oksigen

Korosi pada baja semakin besar dikendalikan secara katudik. Oksigen

dengan mendeplorasikan katoda, mempermudah serangan; jadi kandungan

oksigen yang tinggi akan meningkatkan korosi.

3. Temperatur

Peningkatan dan penurunan temperatur sekitar cenderung mempercepat

serangan korosi. cuaca pantai yang tidak konstan menjadi panas dan

dingin mungkin mengendapkan lapisan kerak yang protektif yang

menyebabkan korosi.

4. Gas

Partikel-partikel padat yang terbawa oleh aliran udara atau gas dapat

mengikis permukaan bahan yang membentuk elektrolit dan menyebabkan

korosi.

2.7.5 Lelah korosi ( corrosion fatigue )

Antara lelah korosi ( corrosion fatigue ) dan retak korosi tegangan ( SCC )

memang banyak miripnya, tetapi antara keduanya juga terdapat perbedaan sangat

Lelah mekanik dapat dialami semua logam, yaitu menyebabkan logam

gagal pada tingkat tegangan jauh dibawah tingkat tegangan statik yang dapat

membuatnya gagal.

Di lingkungan basah kita sering menjumpai bahwa ketahanan logam

terhadap lelah menurun. Sehingga membuat lelah korosi menjadi bentuk korosi

yang lazim dijumpai dan berbahaya.

Tahapan-tahapan perkembangan retak lelah kurang lebih sebagai berikut :

a. Pembentukan pita – pita sesar yang menimbulkan intrusi atau ekstrusi

pada bahan.

b. Nukleasi bakal retakan kurang lebih sepanjang 10 µm

c. Pemanjangan bakal retakan ke arah paling disuka

d. Perambatan retak makroskopik ( 0,1 sehingga 1 mm ) dalam arah tegak

lurus terhadap tegangan utama maksimum dan sehingga menyebabkan

kegagalan.

Contoh – contoh lelah korosi ada tiga kategori, antara lain :

1. Aktif : terkorosi dengan bebas, baja karbon dalam air laut

2. Imun : logam dalam keadaan terlindung baik secara katodik maupun

dengan pengecatan

3. Pasif : logam dalam keadaan terlindung oleh selaput permukaan yang

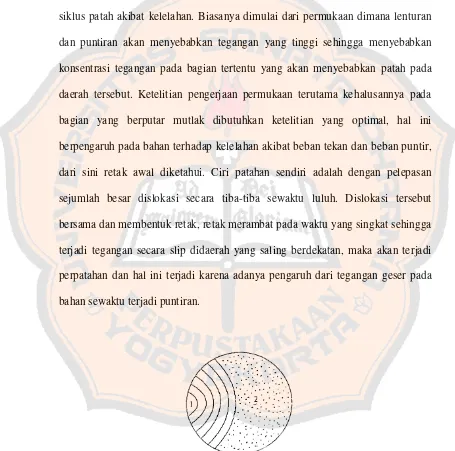

2.8 Patahan Dan Putus Pada Benda Uji

2.8.1 Patah

Patahan pada bahan biasanya dimulai dengan adanya retak pada

permukaan dan mekanismenya harus melalui proses yang tergantung pembebanan

siklus patah akibat kelelahan. Biasanya dimulai dari permukaan dimana lenturan

dan puntiran akan menyebabkan tegangan yang tinggi sehingga menyebabkan

konsentrasi tegangan pada bagian tertentu yang akan menyebabkan patah pada

daerah tersebut. Ketelitian pengerjaan permukaan terutama kehalusannya pada

bagian yang berputar mutlak dibutuhkan ketelitian yang optimal, hal ini

berpengaruh pada bahan terhadap kelelahan akibat beban tekan dan beban puntir,

dari sini retak awal diketahui. Ciri patahan sendiri adalah dengan pelepasan

sejumlah besar dislokasi secara tiba-tiba sewaktu luluh. Dislokasi tersebut

bersama dan membentuk retak, retak merambat pada waktu yang singkat sehingga

terjadi tegangan secara slip didaerah yang saling berdekatan, maka akan terjadi

perpatahan dan hal ini terjadi karena adanya pengaruh dari tegangan geser pada

bahan sewaktu terjadi puntiran.

Gambar 2.5 Bentuk Penampang Patah

Perpatahan pada bahan dapat dibedakan, antara lain :

1. Perpatahan Getas (cleavage fracture)

Perpatahan Getas, yaitu bentuk perpatahan yang paling getas yang terjadi

di dalam material kristalin. Patah getas yang terjadi pada material ulet

disebabkan karena beroperasi pada suhu yang rendah dan laju pembebanan

yang tinggi. Karakteristik dari patah getas sendiri adalah bahwa

penampang patah berhubungan dengan bidang kristalografik secara

khusus. Patahan ini menghasilkan bentuk patahan yang rata dan

memberikan warna yang terang pada permukaan patah.

2. Perpatahan Ulet (ductile fracture)

Perpatahan Ulet atau liat adalah bila spesimen ditarik dengan beban

berlebih yang akan menyebabkan perpanjangan dan terkonsentrasi secara

lokal pada suatu titik, mekanisme perpatahan ulet ini terjadi pada

pengujian tarik. Perpatahan pada logam sendiri biasanya diawali oleh

adanya retak pada bahan.

Retak adalah deformasi plastis yang terjadi pada suhu tinggi akibat beban

lebih yang konstan selama periode tertentu, retak juga bervariasi dengan

berubahnya tegangan yang terjadi. Patahan pada bahan dapat disebabkan oleh

beberapa hal, antara lain :

a. Komposisi Bahan

Komposisi bahan sangat berpengaruh, karena setiap bahan mempunyai

pada bahan yang dapat memberikan kelebihan dan kekurangan pada bahan

tersebut.

b. Perlakuan Panas

Perlakuan panas biasanya dilakukan untuk mengendalikan besar butir

benda uji dan untuk menghaluskan struktur yang terkandung pada bahan.

Pada struktur yang halus akan memberikan keuletan yang lebih menjamin.

c. Pengerasan

Deformasi plastis yang kecil pada temperatur ruang akan meningkatkan

keuletan pada temperatur rendah, akan tetapi pada umumnya deformasi

yang digunakan untuk pengerasan dapat merapuhkan logam karena terjadi

pembentukan dislokasi yang saling berpotongan.

Gambar 2.6 Macam-Macam Bentuk Patahan

2.8.2 Putus

Selain patah pada bahan, juga terjadi putus yang terjadi pada bahan.

Dimana jika kegagalan ulet pada bahan tidak tercapai maka putus ulet yang akan

terjadi kemudian. Pada benda uji yang mengalami deformasi beban tarik akhirnya

mencapai ketidak stabilan mekanis bilamana deformasi yang terlokalisir

dipersempit. Bila peregangan diteruskan maka penampang akan mengecil hingga

menjadi nol dan benda uji akan retak. Regangan untuk putus tergantung dari

jumlah regangan yang terjadi sebelum dan sesudah dislokasi. Sehingga dapat

ditarik kesimpulan bahwa putus yang terjadi pada bahan adalah dominan tegangan

42

BAB III

METODE PENELITIAN

3.1 Skema Penelitian

Gambar 3.1 Diagram Alir Peneltian

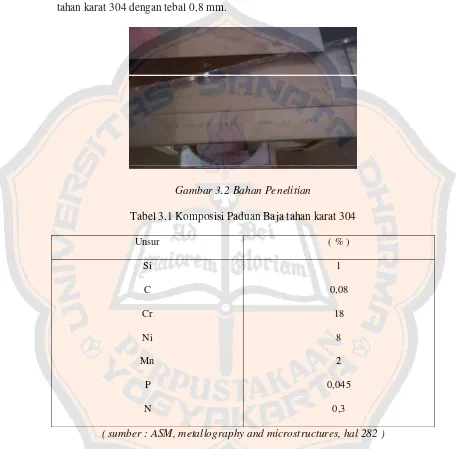

3.2 Bahan Penelitian

Bahan mula-mula yang digunakan dalam penelitian ini adalah pelat baja

tahan karat 304 dengan tebal 0,8 mm.

Gambar 3.2 Bahan Penelitian

Tabel 3.1 Komposisi Paduan Baja tahan karat 304

Unsur ( % )

( sumber : ASM, metallography and microstructures, hal 282 )

Baja Paduan dengan campuran Cr dan Ni dengan perbandingan 18/8 (baja

tahan karat 304) akan menghasilkan baja tahan karat austenitik yang dipergunakan

dalam kontruksi industri kimia, perabotan dapur, dan alat kedokteran bedah

Baja tahan karat austenitik mempunyai kemampuan press yang baik karena

tranformasi martensit yang ditimbulkan oleh regangan merupakan mekanisme

penguatan tambahan bagi pengerasan pengerjaan (smallman, 1991 : 452)

3.3 Pembuatan Benda Uji

3.3.1 Uji Tarik

Bahan benda uji didapat dari laboratorium proses produksi yang masih

dalam bentuk lempengan pelat dengan tebal 0,8 mm. Pembuatan spesimen benda

uji mengikuti ukuran standar uji tarik ASTM A370 , dengan keterangan sebagai

berikut :

W (lebar dalam) = 12,5 mm

G (panjang ukur) = 50 mm

R (radius) = 13 mm

B (panjang pegangan) = 50 mm

C (lebar luar) = 20 mm

A (panjang dalam) = 60 mm

L (panjang keseluruhan) = 200 mm

Benda uji yang digunakan dalam pengujian tarik adalah 22 spesimen.

Dalam pengujian ini ada 3 variabel perlakuan yang dilakukan, yaitu :

1. Udara pantai

Sepuluh spesimen di ngantung bebas didaerah pantai, dengan jarak ± 100

2. Air pantai

Sepuluh spesimen di rendam dengan air pantai.

3. Tanpa perlakuan

Dua spesimen yang asli pabrikan.

Gambar 3.3 spesimen uji tarik

3.3.2 Uji Mikro

Bahan dipotong dengan diameter masing-masing 20 mm dan panjang 12

mm. Jumlah spesimen ada 11 buah, 1 spesimen pada tanpa perlakuan, 5 spesimen

pada perlakuan air laut dan 5 spesimen perlakuan udara laut. Pembuatan spesimen

Gambar 3.4 Spesimen Uji Mikro

Keterangan , p : Panjang (mm)

l : Lebar (mm)

t : Tebal (mm)

3.4 Peralatan Penelitian

Peralatan – peralatan yang digunakan untuk menunjang proses pengujian

dan penelitian Baja tahan karat 304 adalah :

1. Mesin uji tarik, milik Laboratorium Ilmu Logam Universitas Sanata

Dharma. (Gambar terlampir)

2. Mikroskop logam ( cahaya ) untuk pengujian struktur mikro, milik

Laboratorium Ilmu Logam Universitas Sanata Dharma. (Gambar

terlampir)

3. Larutan etsa struktur mikro ( HCl 15% 50 ml + CuSO in H2O2 25 ml ),

dari Laboratorium kimia analisa Farmasi Universitas Sanata Dharma.

4. Jangka sorong.

6. katalis

7. Amplas waterproof ukuran 250, 500 dan 1000

8. Autosol

9. Alat penjepit / ragum

10.Gergaji besi

11.Kamera digital

12.Aguariujm

13.Mesin aguarium

3.5 Pengujian Bahan

3.5.1 Pengujian Struktur Kristal

1. pengujian struktur makro

Pada pengujian struktur makro, yang dilakukan adalah pemotretan bentuk

struktur patahan yang terjadi pada permukaan spesimen yang patah. Spesimen

yang digunakan adalah spesimen dari hasil uji tarik. Pengujian struktur makro

dilakukan pada bentuk patahan dengan mengunakan kamera digital.

2. Pengujian struktur mikro

Kualitas, komposisi, dan bagian bahan pada pengujian struktur mikro yang

cacat dapat diteliti dan diamati dengan mengunakan mikroskop logam.

Proses pengujian struktur mikro adalah sebagai berikut :

1. Permukaan benda uji yang telah dibentuk diamplas mulai dari ukuran

2. Setelah benda uji rata dan halus, selanjutnya dipoles dengan autosol dan

digosok dengan kain sampai halus dan bekas pengamplasan hilang

sehingga permukaan benda uji mengkilap.

3. Dilakukan pengetsaan dengan larutan pada permukaan benda uji,

kemudian diamkan selama 60 detik sambil digoyang-goyang. Selanjutnya

masukkan benda uji pada alkohol.

4. Permukaan benda uji yang dietsa HCl 50 ml dan CuSO4 in H2O2 25 ml

akan menunjukkan perubahan warna pada permukaan benda uji.

5. Permukaan yang telah dietsa diamati dibawah mikroskop logam dan

dilakukan pemotretan, kemudian di identifikasi.

3.5.2 Pengujian Tarik

Pengujian tarik dilakukan dengan tujuan untuk menentukan sifat-sifat

mekanis material antara lain kekuatan tarik dan regangan.

Proses pengujian tarik adalah sebagai berikut :

a) Benda uji dipasang pada penjepit atau “chuck” atas dan bawah pada alat

uji tarik. Penjepit bawah dinaikkan dan diturunkan dengan kecepatan

lambat, sehingga penjepit benda uji dalam posisi yang tepat, diusahakan

agar kedudukan dari benda uji benar-benar vertikal, kemudian kedua

penjepit atau chuck di kencangkan.

b) Benda uji diberi beban tarik dengan kecepatan 10 mm/dtk sehingga

benda uji akan bertambah panjang dan sampai pada saat benda uji

bagian panjang ukur benda uji, apabila patah terjadi di luar panjang ukur

benda uji, pengujian tersebut dinyatakan gagal. Apabila terjadi demikian

maka pengujian diulang dengan benda uji baru.

c) Data yang didapat kemudian dicatat selama pengujian tarik (pertambahan

beban (P) dan pertambahan panjang (ε)) dengan interval yang ditentukan.

d) Beban tarik maksimum dan kekuatan tarik maksimum setelah benda uji

putus atau patah dicatat.

e) Pertambahan panjang yang tertera pada mesin uji dicatat setelah benda

uji patah.

1. Tegangan Tarik Maksimum (σt )

Tegangan maksimum atau sering disebut kekuatan tarik maksimum

(ultimate tensile strength ), adalah beban maksimum dibagi dengan luas

penampang specimen.

A Ft

t

, dimana A = w x t ……... (3.1)

Keterangan, σt : Teganagan tarik maksimum (kg/mm2 atau Mpa)

F t : Beban maksimum (kg)

2. Tegangan Patah (σB)

Tegangan patah adalah tegangan yang terjadi sampai specimen mengalami

patah, yaitu gaya patah dibagi dengan luas penampang specimen.

A

Regangan adalah pertambahan panjang dari specimen setelah mengalami

pengujian. Data ini diperoleh saat specimen mengalami patah menjadi 2

bagian, yaitu dengan membagi perubahan panjang specimen setelah patah

dengan panjang awal specimen sebelum patah.

51

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Pengujian Tarik

Pengujian tarik yang dilakukan di laboratorium ilmu logam Universitas

Sanata Dharma Yogyakarta dilakukan dengan mengunakan beban maksimum

1000 kg. Pengujian terhadap benda uji menghasilkan print-out grafik hubungan

beban – pertambahan panjang pada masing – masing benda uji, print-out grafik

disajikan pada lampiran . pembacaan grafik beban - pertambahan panjang tersebut

diperoleh nilai kekuatan tarik dan regangan.

Dari data hasil pengujian tarik, maka dapat dilakukan perhitungan

tegangan dan regangan pada benda uji dengan rumus sebagai berikut :

Ft : Beban maksimum (kg)

1. Benda Uji Tanpa Perlakuan

Tabel 4.1 Data Uji Tarik Baja tahan karat 304 Tanpa Prlakuan

2. Benda Uji Pengaruh Air Laut

Tabel 4.2 Data Uji Tarik Baja tahan karat 304 Terhadap Pengaruh Air Laut

3. Benda Uji Pengaruh Udara Pantai

Tabel 4.3 Data Uji Tarik Baja tahan karat 304 Terhadap Pengaruh Udara Pantai

Gambar 4.1 Grafik Hubungan Kekuatan Tarik Terhadap Waktu

Gambar 4.3 Grafik Hubungan Regangan Terhadap Waktu

Gambar 4.5 Grafik Perbandingan Kekuatan Tarik Terhadap Perlakuan Air Laut

dan Udara Pantai

Gambar 4.6 Grafik Perbandingan Regangan Terhadap Perlakuan Air Laut dan

4.1.1 Pembahasan Uji Tarik

Dari hasil pengujian tarik, dapat kita lihat dari gambar grafik pengaruh air

laut dan udara pantai mengalami perubahan sifat mekanis. Dari grafik dan data

hasil perhitungan dapat diketahui bahwa kekuatan tarik pelat baja tahan karat 304

terhadap pengaruh air laut dan udara pantai mengalami penurunan sebesar 6,53 %

untuk air laut dan 4,41 % untuk udara pantai, selama 100 hari. Sedangkan, dari

grafik dan data hasil regangan terjadi penurunan terhadap pengaruh air laut tetapi

pada udara pantai regangan naik turun secara acak.

Perubahan sifat mekanis ini dikarena sifat pelat baja tahan karat 304

mengalami proses korosi terhadap pengaruh air laut dan udara pantai selama 100

hari.

4.2 Pengamatan Struktur Mikro

Untuk perhitungan perbesaran struktur mikro menggunakan perbesaran

160. Tujuan dari pengujian struktur mikro ini adalah untuk mengetahui

hubungan struktur mikro yang diperoleh dari komposisi kimia bahan uji. Analisis

pengujian ini disajikan dalam bentuk gambar yang diambil dengan menggunakan

Gambar 4.7 Kawat Ukuran Sebenarnya 0,15 mm

1. Struktur Mikro Tanpa Perlakuan

Gambar 4.8 Struktur Mikro Tanpa Perlakuan

Resin

Baja tahan karat 304

0,73 mm

2. Struktur Mikro Benda Air Laut

Gambar 4.9 Struktur Mikro Pada Kondisi 20 hari

Gambar 4.10 Struktur Mikro Pada Kondisi 40 hari