Diajukan Untuk Memenuhi Salah Satu Persyaratan Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

IGNASIUS AGUS NUGROHO NIM : 025214068

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2008

THE COASTAL EFFECT ON PHISICAL AND MECHANICAL

PROPERTIES OF LOW CARBON STEEL

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By :

IGNASIUS AGUS NUGROHO Student Number : 025214068

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2008

Semua kelurga besar di Klaten dan Denpasar, Sahabat-sahabatku : Rino, Andre, Lambang, Adi, Welly, Ipik, Sutrisno, Dwik, Anton, Budi, Albet, anak-anak

angkatan 2002, Pak Madi di Samas, terimakasih atas kebersamaannya

PERNYATAAN KEASLIAN KARYA

Penulis menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepengetahuan penulis tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yang bertanda tanggan di bawah ini, saya mahasiswa Universitas Sanata Dharma:

Nama : Ignasius Agus Nugroho

Nomor Mahasiswa : 025214068

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

……… Pengaruh Lingkungan Pantai Terhadap Sifat

Fisis Dan Mekanis Baja Karbon Rendah

... beserta peragkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, me- ngalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dam mempublikasikan di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Dibuat di Yogyakarta

Pada tanggal : 14 Maret 2008

KATA PENGANTAR

Puji syukur kepada Bapa di surga atas kasih karunia-Nya yang dilimpahkan yang memampukan penulis berjuang menyelesaikan tugas akhir ini.

Penelitian dan penyusunan tugas akhir dengan judul “ Pengaruh Lingkungan Pantai Terhadap Sifat Fisis dan Mekanis Baja Karbon Rendah ” ini adalah sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik di Fakultas Sains dan Teknologi Universitas Sanata Dharma.

Penulis mengucapakan terima kasih atas segala bantuan sehingga tugas akhir ini dapat terselesaikan dengan baik, kepada :

1. Romo Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc. Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Bapak Budi Sugiharto, S.T., M.T. Ketua Program Studi Teknik Mesin Universitas Sanata Dharma.

3. Bapak Budi Setyahandana, S.T., M.T. Dosen pembimbing Tugas Akhir.

4. Bapak Ir. Petrus Kanisius Purwadi M.T., Dosen Pembimbing Akademi 5. Bapak Ir. FX Agus Unggul Santosa, Kepala Laboratorium Bahan dan

Manufaktur Universitas Sanata Dharma.

6. Seluruh dosen Fakultas Teknik Universitas Sanata Dharma untuk segala ilmu, pengetahuan, pengalaman, dan bantuan untuk memajukan kami.

7. Orang tuaku Bapak Andreas Daliman, Ibu Bernadetta Sumarmi dan semua keluarga besarku atas doa, semangat, kasih sayang, dan semua yang telah diberikan.

8. Bapak Martono, Laboran Laboratorium Manufaktur Universitas Sanata Dharma.

9. Bapak Tri, Staff Sekretariat Jurusan Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

Yogyakarta, 14 Maret 2008 Penulis

DAFTAR ISI

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERSEMBAHAN ... v

PERNYATAAN KEASLIAN KARYA ... vi

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

INTISARI ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Tujuan Penelitian ... 2

1.3 Batasan Masalah ... 2

1.4 Sistematika Pembahasan ... 3

BAB II DASAR TEORI ... 4

2.1 Pengetahuan Tentang Baja ... 4

2.1.1 Pembuatan Baja dan Jenisnya ... 4

2.1.2 Sifat-sifat Baja Karbon Rendah ... 7

2.1.3 Struktur Mikro Pada Baja dan Besi ... 7

2.2 Korosi ... 8

2.2.1 Macam-macam Korosi ... 10

2.2.2 Laju Korosi ... 11

2.3 Faktor-Faktor yang Mempengaruhi Korosi ... 12

2.3.1 Faktor yang Berasal Dari Dalam ... 13

2.3.2 Faktor yang Berasal Dari Luar ... 14

2.4 Pengujian Bahan ... 17

2.4.1 Pengujian Tarik ... 17

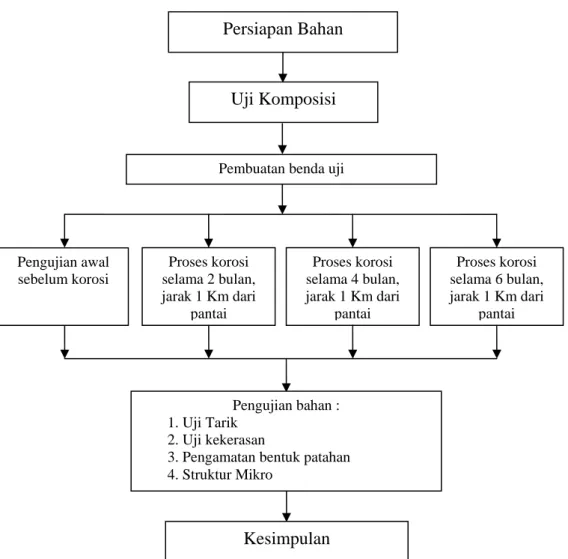

3.1 Skema Penelitian ... 25

3.2 Persiapan Bahan ... 25

3.3 Uji Komposisi Kimia ... 26

3.4 Pengujian Tarik ... 27

3.4.1 Pembuatan Benda Uji Pengujian Tarik ... 27

3.4.2 Alat Pengujian Tarik ... 28

3.4.3 Proses Pengujian Tarik ... 28

3.5 Pengujian Kekerasan ... 29

3.5.1 Alat-alat Pengujian Kekerasan ... 29

3.5.2 Pembuatan Benda Uji Pengujian Kekerasan... 29

3.5.3 Proses Pengujian Kekerasan ... 30

3.6 Struktur Mikro ... 32

3.6.1 Pembuatan Spesimen Untuk Mengamati Struktur Mikro 32 3.6.2 Proses Pengamatan Struktur Mikro ... 33

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 35

4.1 Pengujian Tarik ... 35

4.2 Pengujian Kekerasan Brinnel ... 40

4.3 Analisa Bentuk Patahan ... 43

4.4 Analisa Struktur Mikro ... 44

4.5 Laju Korosi ... 48

BAB V KESIMPULAN DAN SARAN ... 51

5.1 Kesimpulan ... 51

5.2 Saran ... 52

DAFTAR PUSTAKA ... 53

LAMPIRAN ... 54

DAFTAR TABEL

Tabel 2.1. Diameter penetrator dan beban yang digunakan pada Brinell ... 23

Tabel 4.1 Hasil Pengujian Tarik Pelat Baja Awal ... 36

Tabel 4.2. Hasil Pengujian Tarik Pelat Baja 2 Bulan ... 36

Tabel 4.3. Hasil Pengujian Tarik Pelat Baja 4 Bulan ... 36

Tabel 4.4. Hasil Pengujian Tarik Pelat Baja 6 Bulan ... 37

Tabel 4.5 Nilai Rata-Rata Kekuatan Tarik Maksimal Pelat Baja ... 37

Tabel 4.6. Nilai Rata-Rata Regangan Maksimal ... 38

Tabel 4.7. Data hasil Kekerasan Pelat Baja Awal ... 40

Tabel 4.8. Data hasil Kekerasan Terkorosi 2 Bulan ... 41

Tabel 4.9 Data hasil Kekerasan Terkorosi 4 Bulan ... 41

Tabel 4.10. Data hasil Kekerasan Terkorosi 6 Bulan ... 41

Tabel 4.11. Nilai Total Rata-Rata Kekerasan Brinell ... 41

Tabel 4.12. Tebal Pelat Baja Sebelum Dan sesudah Terkorosi ... 48

Tabel 4.13. Nilai Laju Korosi Rata-Rata Pelat Baja ... 49

Gambar 2.3. Pemantulan Cahaya Pada Benda ... 23

Gambar 2.4. Jenis-Jenis Perpatahan Pada Logam ... 24

Gambar 3.1. Skema Penelitian ... 25

Gambar 3.2. Mesin Uji Komposisi Kimia ... 26

Gambar 3.3. Dimensi Spesimen Pengujian Tarik ... 27

Gambar 3.4. Mesin Uji Tarik ... 28

Gambar 3.5. Mesin Uji Kekerasan ... 31

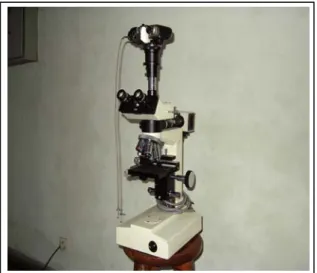

Gambar 3.6. Mikroskop Dan Kamera ... 33

Gambar 4.1. Grafik hasil rata-rata kekuatan tarik maksimal ... 38

Gambar 4.2. Grafik Regangan Benda uji ... 39

Gambar 4.3. Grafik hasil rata-rata kekerasan Brinell ... 42

Gambar 4.4. Bentuk Patahan Pelat Baja Awal ... 43

Gambar 4.5. Bentuk Patahan Pelat Baja Terkorosi 2 Bulan ... 43

Gambar 4.6. Bentuk Patahan Pelat Baja Terkorosi 4 Bulan ... 44

Gambar 4.7. Bentuk Patahan Pelat Baja Terkorosi 6 Bulan ... 44

Gambar 4.8. Struktur Mikro Pelat Baja Sebelum Terkorosi ... 45

Gambar 4.9. Struktur Mikro Pelat Baja Terkorosi 2 Bulan ... 45

Gambar 4.10. Struktur Mikro Pelat Baja Terkorosi 4 Bulan ... 46

Gambar 4.11. Struktur Mikro Pelat Baja Terkorosi 6 Bulan ... 46

Gambar 4.12. Foto Pembesaran Kawat ... 47

Gambar 4.13. Grafik Laju Korosi Rata-Rata Pelat Baja ... 50

INTISARI

Tujuan penelitian ini adalah untuk mengetahui Pengaruh Lingkungan Pantai Terhadap Sifat Fisis Dan Mekanis Baja Karbon Rendah.

Bahan yang dipakai berupa baja karbon rendah profil pelat dengan ukuran 100x10x2 mm. Dalam setiap pengujian dibuat 5 buah benda uji yaitu untuk pengujian awal, 2 bulan, 4 bulan dan 6 bulan.Benda uji diletakkan di pantai dengan posisi di gantung ditempat terbuka supaya terkena sinar matahari, udara dan hujan. pengujian yang dilakukan uji tarik, kekerasan, mikro, pengamatan bentuk patahan.

Hasil penelitian menunjukkan bahwa korosi di lingkungan pantai pada pelat baja dengan waktu 6 bulan mengakibatkan penurunan kekuatan tarik sebesar 12,4kg/mm dengan bentuk patahan yang dihasilkan jenis patah campuran setelah diuji tarik. Kekerasan dalam bentuk daya tahan material mengalami penurunan sebesar 23,8 kg/mm². Pengamatan struktur mikro menunjukkan bahwa benda uji mengalami korosi merata dan laju korosinya terus menurun karena udara yang masuk dihalangi dinding korosi awal untuk benda uji terkorosi 2 bulan ke 4 bulan penurunan sebesar 0,15 mm/tahun penurunan laju korosi 4 bulan ke 6 bulan sebesar 0,05 mm/tahun dan sebesar 0,2 mm/tahun pada penurunan laju korosi 2 bulan ke 6 bulan.

2

1.1 Latar Belakang Masalah

Dengan semakin majunya teknologi dan ilmu pengetahuan, pemilihan bahan juga mengalami banyak perbaikan. Pada bahan-bahan permesinan dan kontruksi harus memiliki sifat-sifat mekanis suatu bahan, seperti keuletan, kekerasan, ketangguhan dan lain sebagainya. merupakan faktor yang sangat penting dalam perencanaan pemilihan suatu bahan.

Pertimbangan pemilihan bahan untuk permesinan dan kontruksi adalah mencegah terjadinya kerusakan pada bahan-bahan tersebut. Salah satu penyebab terjadinya kerusakan suatu bahan diantaranya adalah korosi. Korosi tidak dapat dihindarkan; tetapi kita dapat berusaha mengendalikannya. untuk mencegah terjadinya korosi diketahui dengan mengetahui sifat-sifat dan bagaimana korosi itu bisa terjadi.

Pada penelitian ini penulis meneliti bagaimana pengaruh lingkungan pantai terhadap laju korosi, kekuatan tarik dan kekerasan baja karbon rendah yang berbentuk pelat. Karena lingkungan pantai sangat rentan terjadinya korosi pada suatu logam, maka dalam hal ini penulis melakukan variasi waktu untuk memudahkan proses penelitian, yaitu variasi waktu 2, 4 dan 6 bulan. Diharapkan dari penelitian ini, penulis mendapatkan data-data untuk mengetahui penyelesaian berbagai kasus korosifitas yang merugikan, khususnya yang berada pada lingkungan pantai

2

1.2 Tujuan Penelitian

Dalam hal ini penulis mengadakan penelitian yang bertujuan untuk mengetahui :

1. Pengaruh lingkungan pantai terhadap nilai kekuatan tarik pelat baja. 2. Pengaruh lingkungan pantai terhadap nilai kekerasan pelat baja.

3. Mengamati struktur makro yang digunakan sebagai analisa patahan setelah dilakukan pengujian tarik.

4. Mengamati struktur mikro sebelum dan sesudah perlakuan korosi pada lingkungan pantai.

5. Pengaruh lingkungan pantai terhadap laju korosi pelat baja.

1.3 Batasan Masalah

Batasan masalah dalam penelitian ini adalah

1. Proses korosi dilakukan pada jarak 1 Km dari pantai.

2. Pantai yang di pilih Samas, di Desa Srigading, Kecamatan Sanden, Kabupaten Bantul. kurang lebih 24 Km dari Yogyakarta ke arah Selatan. 3. Variasi waktu perlakuan korosi 2 bulan, 4 bulan, dan 6 bulan.

4. Waktu pengambilan data tanggal 21 maret sampai 21 september. Setiap 2 bulan sekali sepesimen diambil untuk dilakukan pengujian.

5. Pengujian dilakukan sebelum dan sesudah terkorosi lingkungan pantai, meliputi uji tarik, uji kekerasan, laju korosi dan pengamatan struktur mikro dan makro.

1.4 Sistematika Pembahasan

Pada BAB I akan diuraikan tentang latar belakang, tujuan, batasan masalah dan sistimatika pembahasan, BAB II tentang pengertian korosi dan jenis-jenis korosi, khususnya korosi pada baja. Proses pembuatan benda uji, pengujian mekanik yang dilakukan pada benda uji akan diuraikan pada BAB III. Sedangkan pada BAB IV berisi tentang data dari hasil penelitian yang dilakukan oleh penulis, dan pada BAB V berisikan kesimpulan dan saran-saran oleh penulis agar apabila dilakukan penelitian-penelitian yang sejenis akan dicapai hasil yang lebih akurat.

BAB II DASAR TEORI

Dalam penelitian ini penulis menggunakan bahan pelat baja. Dan untuk mendalami tentang teori baja, penulis menjelaskan dasar–dasar teori serta seluk-beluk tentang baja dan pengaruh lingungan pantai terhadap baja .

2.1 Pengetahuan Tentang Baja

Baja merupakan paduan besi (Fe) dan Karbon (C) dengan kadar karbon 0,05 %-1,7 %. Selain karbon pada baja terkandung kurang lebih 0,25 %Si-0,3 – 0.15 % Mn dan unsur pengotor lain seperti : Phosfor (P) dan Belerang (S). Karena unsur-unsur tidak memberikan pengaruh utama, maka unsur tersebut diabaikan. Bijih besi yang diperoleh dari pertambangan kemudian dilebur dalam dapur tinggi. Hasil dari dapur tinggi berupa besi kasar cair, dituang dan diproses kembali dengan pemanasan lanjutan untuk mengurangi atau menambah unsur lain pada besi cair. Hasil leburan tersebut disebut baja. (Sumber : Saito, S, T., 2005).

2.1.1 Pembuatan Baja dan Jenisnya

Proses oksidasi peleburan baja dilakukan pada converter, dapur listrik dan dapur pintu terbuka, selanjutnya dilakukan pembersihan unsur lain melalui proses asam dan proses basa. Melalui proses tersebut diatas, baja yang dihasilkan antara lain :

a. Baja paduan ( Alloy steel )

Baja paduan diperoleh melalui penambahan unsur Chromines (Cr), Nikel (Ni), mangan (Mn), Tungsten (W), Silikon (Si) pada baja karbon.

Kelebihan dari baja paduan antara lain :

¾ Keuletan yang tinggi tanpa mengurangi kekuatan tarik

¾ Kemampuan kekerasan yang baik mengurangi kemungkinan retak dan korosi.

¾ Tahan terhadap perubahan suhu. b. Baja karbon ( Carbon steel )

Unsur pada baja cor dan baja tempa hampir sama, kecuali unsur Si dan Mn yang berfungsai mengikat O . Baja cor dihasilkan dari penambahan karbon sekitar 0,05% sampai 1,7% pada besi murni ( ferrit ). Baja ini dibeda atas :

2

¾ Baja karbon rendah (unsur C < 0,3%)

Semakin sedikit unsur karbon yang ada maka semakin mendekati sifat besi murni. Baja karbon rendah ditinjau dari kekuatannya memiliki sifat sedang, liat, serta tangguh. Baja ini mudah di mesin mampu las.

¾ Baja karbon sedang (unsur C 0,3% - 0,5%)

Baja ini lebih keras dari baja karbon rendah, dan sifatnya juga lebih kuat dan tangguh tetapi kurang liat. Sifat baja karbon sedang, dapat diubah dengan cara head treatment atau pembentukannya dengan cara ditempa.

¾ Baja karbon tinggi (unsur C > 0,5% )

Memiliki sifat lebih keras tetapi kurang liat dan tangguh. Maka, untuk mempertinggi ketahanan terhadap aus dengan cara head treatment dan untuk mengurangi sifat getasnya dengan cara

6

ditemper. Baja jenis ini dipergunakan untuk pembuatan pegas, alat- alat pertanian dan lain-lain. ISI (American Iron and Steel Institute) dan SAE (Societi of Atomotive Engineers) memberi kode untuk baja karbon biasa dengan seri 10xx. Dua angka terakhir menunjukkan kandunga karbon (C) dalam baja tersebut. Sebagai contoh : seri 1050 berarti baja karbon dengan kandungan C sebesar 0,50 % berat. Seri 1080 berarti baja karbon dengan kandungan karbon sebesar 0,80 % berat.

c. Baja tahan karat ( stainless steel )

Sifat baja yang tahan terhadap hampir semua kondisi karat ( korosi ), disebabkan karena baja ini mengandung paling sedikit 12% Chromium sebagai unsur paduannya. Baja tahan karat dibedakan atas :

¾ Baja tahan karat Austenitik ¾ Baja tahan karat Ferritik

¾ Baja tahan karat Martensitik dan Perlit d. Baja perkakas ( Tool Steel )

Baja ini mengandung unsur Chromium (Cr), Tungsten (W), Vanadium dan Molibden (Mo), sehingga membuat baja lebih tahan aus, tahan terhadap gesekan serta mempunyai mampu keras yang baik. Penambahan sejumlah elemen paduan pada baja ini akan memperbaiki serta melapisinya. Sehingga dapat di gunakan sebagai konstruksi bangunan, kerangka tower dan kincir angin, mesin dan lainnya. Dalam penelitian ini, penulis menggunakan bahan jenis baja karbon rendah, karena baja karbon rendah lebih mudah terkorosi.

2.1.2 Sifat-sifat Baja Karbon Rendah

Sifat-sifat baja karbon rendah :

a. Liat atau ulet (memiliki kekuatan tarik tinggi). b. Tangguh .

c. Mudah dimesin, Contohnya dirol (rol dingin atau rol panas). d. Mudah dilas.

e. Kekuatan sedang dengan kandungan karbon maksimum 0,3 %.

2.1.3 Struktur Mikro Pada Baja dan Besi

Struktur mikro pada baja dan besi dapat dilihat pada Gambar 2.1.

Gambar 2.1 Stuktur Mikro pada Baja dan Besi.

8

Keterangan Gambar 2.1 :

a. Menunjukkan stuktur mikro baja yang mempunyai kandungan karbon sebesar 0,06 % C.

b. Menunjukkan stuktur mikro baja mempunyai kandungan karbon sebesar 0,25 %. Baja ini dinormalkan pada suhu 930ºC.

c. Menunjukkan stuktur mikro baja mempunyai kandungan karbon sebesar 0,30 %. Baja ini diaustenitkan pada suhu 930ºC dan ditransformasikan isothermal pada suhu 700ºC.

d. Menunjukkan stuktur mikro baja mempunyai kandungan karbon sebesar 0,45 %. Baja ini dinormalkan pada suhu 840ºC.

e. Menunjukkan stuktur mikro baja mempunyai kandungan karbon 0,80 %. Baja ini diaustenitkan pada suhu 1150ºC dan didinginkan pada tungku. f. Menunjukkan stuktur mikro baja mempunyai kandungan karbon sebesar

1 %. Baja ini dirol pada suhu 1050ºC dan pendinginannya dilakukan dengan udara.

2.2 Korosi

Korosi (karat) adalah gejala destruktif yang mempengaruhi semua logam. Walaupun besi bukan logam pertama yang dimanfaatkan, tetapi besi paling banyak digunakan dan paling awal menimbulkan korosi. Pencegahan korosi sejak awal sampai sekarang, banyak membebani peradaban manusia dikarenakan :

a. Biaya korosi sangat mahal, baik akibat korosi maupun pencegahannya. b. Korosi sangat memboroskan sumber daya alam.

Definisi korosi adalah rusaknya suatu bahan atau menurunnya kualitas bahan karena terjadi reaksi dengan lingkungan. Kebanyakan proses korosi adalah melalui proses elektrokimia beberapa secara kimiawi. Korosi terjadi pada logam, karena kebanyakan logam ditemukan di alam dalam bentuk oksida atau logam cenderung kembali ke keadaan pada saat ditemukan. Logam adalah konduktor listrik, sehingga memungkinkan terjadi proses elektrokimia.

Plastik tidak ada kecenderungan kembali ke kondisi alam. Korosi pada plastik terjadi karena reaksi dengan lingkungannya. Reaksi elektrokimia pada korosi logam biasanya secara elektrokimia yaitu dari Anoda menuju Katoda. Oksidasi adalah kehilangan elektron (terjadi di Anoda), sedangkan reduksi adalah mengembalikan ion menjadi atom (terjadi di Katoda). Proses korosi dapat dibedakan menjadi dua macam, yaitu :

1. Korosi secara kimiawi

Korosi secara kimiawi paling sering terjadi dengan terbentuknya ikatan oksigen karena bereaksi dengan gas, air, asam dan alkalis, begitu juga dengan zat-zat kimia lainnya.

2. Korosi secara elektrokimia

Pada korosi ini akan terbentuk elemen lokal galvanic diantara logam-logam. Setiap logam mempunyai tegangan logam yang berhungan melalui fluida yang mampu mengalirkan listrik. Dalam hal ini, logam yang kurang mulia akan diserang oleh aliran berubah dan menjadi persenyawaan logam. Logam dapat disusun menurut letaknya logam mulia. Susunan ini ternyata sesuai dengan susunan tegangan listrik.

10

Makin tidak mulia suatu logam atau makin rendah tegangan logam maka semakin mudah pula logam tersebut terkorosi.

2.2.1 Macam-macam Korosi

Korosi dibedakan atau diklasifikasikan menurut penampakan logam yang terkorosi, adapun macam–macam korosi adalah sebagai berikut :

a. Korosi Merata

Adalah proses kimiawi atom elektrokimia berlangsung secara bersamaan diseluruh permukaan logam yang berhadapan dengan lingkungan pengkorosi. Korosi ini mudah dikontrol dengan cara coating, inhibitor (memakai bahan kimia), proteksi katodik.

b. Korosi Dwi Logam

Diakibatkan adanya dua logam yang tak sejenis. c. Korosi kondisi pada air laut (Pitting)

Adalah korosi dipermukaan benda kerja yang berbentuk lubang – lubang karena sangat distruktif (bahaya), sulit dicek, dapat menyebabkan runtuhnya konstruksi dengan tak terduga. Dan untuk menghindari dipakai bahan – bahan yang tidak mempunyai korosi pitting antara lain : baja tahan karat 304, baja tahan karat 316, tembaga, incoloy, besi tuang, kuningan, perunggu, titanium dan masih banyak bahan yang tahan tehadap korosi pitting.

d. Korosi Celah (Crevice)

Adalah korosi yang terjadi secara lokal didalam sela–sela antara logam dan permukaan logam yang terlindungi, dimana larutan didalamnya tidak

bisa keluar dan banyak terjadi dibawah gasket, keling, baut, katub dan sebagainya. Untuk menghindari korosi celah adalah menggunakan sambungan las, bahan keling atau baut serta menggunakan gasket yang tidak menyerap cairan (memakai teflon).

e. Korosi antar butir atau batas butir (Intergranuler)

Terjadi karena pada daerah batas butir akibat adanya endapan atau mengandung senyawa lain. Adapun cara untuk menghindari korosi ini adalah menggunakan perlakuan panas dengan cairan yang bertemperatur tinggi sesudah pengelasan dan menurunkan kadar karbon, misalnya sampai 0,03% sehingga tidak terbentuk Cr C seperti pada stainless steal 304 (Fe, 18Cr, 8Ni).

23 6

2.2.2 Laju Korosi

Laju korosi untuk baja yang terendam dalam air maupun yang terletak di lingkungan pantai dipengaruhi oleh interaksi berbagai faktor, antara lain :

a. Oksigen.

Oksigen akan meningkatkan efisiensi reaksi katoda dalam kondisi– kondisi basa yang selalu dijumpai pada ketel–ketel baja. Oksigen juga dapat menimbulkan peronggaan ketika terlempar keluar dari air saat temperatur naik dan masuk kedalam sistem.

b. Garam–garam magnesium dan kalsium.

Garam magnesium dan kalsium yang terlarut mengendap dari air ketika menguap, membentuk selapis kerak pada permukaan logam. Ketika kerak menebal, laju perpindahan panas menurun sehingga efisiensi hilang

12

dan mendatangkan resiko terjadinya pelekukan atau distorsi serta terbentuknya endapan kerak kosong. Mutu air juga merupakan peranan yang besar. Meningkatnya laju aliran, khususnya ditempat terjadi olakan, juga meningkatkan laju korosi. Dalam air tawar, laju korosi sebesar 0,05 mm per tahun sudah biasa, walaupun mungkin laju itu turun hingga 0,01 mm per tahun bila endapan mengandung kapur sudah terbentuk. Dalam air laut laju korosi rata–rata agaknya berada didaerah antara 0,1–0,15 mm per tahun. Untuk mengetahui laju korosi pada bahan baja karbon rendah menggunakan rumus sebagai berikut Laju korosi =

t y

Δ

dari rumus tersebut kita mampu menganalisa berapa laju korosi tiap tahunnya. Apabila disitu terdapat kerak, atau bila lokasinya berada didaerah pasang surut hingga selalu mengalami keadaan basah atau kering yang berulang, angka diatas akan menjadi lebih besar. Laju korosi paling cepat untuk baja lunak dalam lingkungan laut karena terjadi hempasan gelombang dan karena disini terdapat banyak oksigen. Disini laju hilangnya logam mungkin empat atau lima kali lebih cepat dibanding bila logam itu terendam seluruhnya ditempat yang sama.

c. Karbondioksida.

Karbondioksida sangat mudah larut dalam air dingin, dan membentuk asam karbonat dengan pH 5,5 sampai 6.

2.3 Faktor-Faktor yang Mempengaruhi Korosi

Korosi didefinisikan sebagai reaksi kimia yang terjadi pada sejumlah logam ataupun logam campuran pada kondisi yang tidak sesuai, yang

menyebabkan terjadinya penipisan, kerusakan atau lubang-lubang pada logam tersebut.

Terjadinya korosi, dapat dipengaruhi oleh faktor-faktor yang dikelompokkan menjadi dua, yaitu : Faktor yang berasal dari dalam dan faktor yang berasal dari luar.

2.3.1 Faktor yang Berasal Dari Dalam

Logam jarang mempunyai komposisi atau struktur yang mikroskopik ataupun makroskospik. Logam sering mempunyai cacat-cacat volume yang diperoleh akibat dari proses produksinya. Struktur mikroskopik logam biasanya tetap dan tidak seragam. Salah satu jenis cacat yang sangat nyata adalah batas butir, yang terbentuk akibat proses pembekuan. Atom dalam wujud padat mendapatkan tingkat energi termodinamik terendahnya hanya apabila menempati suatu kedudukan dalam kisi kristal yang sempurna, secara teoritis akan mempunyai energi bebas lebih positif dan lebih mungkin menderita serangan korosi. Proporsi atom-atom yang membentuk cacat biasanya lebih kecil bila dibandingkan yang berada dalam kisi normal. Proses korosi yang akan terjadi biasanya bersifat lokal. Dalam hal ini, logam akan kehilangan sebagian kekuatannya dan ini dapat mengakibatkan kondisi yang sangat berbahaya terutama bila dijumpai pada komponen-komponen yang mengalami tekanan atau tegangan.

Kebanyakan logam yang diproduksi secara besar-besaran untuk keperluan rekayasa memiliki cacat dalam proses produksi, masih dapat mengalami serangan korosi secara selektif pada batas-batas butir yang karena

14

ketidaksamaan struktur kristal, sehingga atom-atom yang secara thermodinamik kurang mantap dibanding dengan atom-atom pada kedudukan kisi sempurna dan mempunyai kecenderunan lebih besar untuk terjadinya korosi. Bagaimanapun, kenyataan ini justru memungkinkan untuk mengamati ukuran dan bentuk butir yang merupakan bagian vital dari penelitian metalografi.

2.3.2 Faktor yang Berasal Dari Luar

Lingkungan sangat berperan dalam terjadinya korosi, karena korosi sendiri adalah reaksi antara logam dengan lingkungannya. Logam akan menghadapi berbagai macam lingkungan, baik selama tahapan-tahapan dalam proses pembuatan, pemindahan maupun penyimpanan. Lingkungan adalah sebutan paling mudah untuk memaksudkan semua unsur di sekitar logam yang terkorosi pada saat terjadi reaksi. Lingkungan itu dibagi dalam tiga keadaan, yaitu: lingkungan udara, lingkungan air dan lingkungan tanah.

a. Lingkungan Udara

Prosedur dasar yang terjadi dalam korosi pada sebuah logam sangat berhubungan erat dengan elektrolit yaitu : reaksi anoda, katoda dan penghantar ion. Kebanyakan logam yang kontak dengan udara pada temperatur kamar akan membentuk selaput tipis oksida pelindung. Bila kemudian logam diletakkan dalam sebuah elektrolit maka konsentrasi ion memainkan peranan yang penting. Faktor yang paling penting yang menyebabkan korosi udara adalah adanya air yang memungkinkan berasal dari hujan, kabut atau pengembunan akibat kelembaban relatif yang tinggi, kabut dan pengembunan bisa mendatangkan bahaya korosi

karena udara dapat membasahi seluruh permukaan termasuk yang tersembunyi. Lapisan-lapisan tipis air dari kabut dan embun tidak akan mengalir dan akan tetap disitu sampai menguap oleh hembusan angin atau meningkatnya temperatur. Untuk memulai terjadinya proses korosi, selaput tipis air yang tidak kelihatan sudah lebih dari cukup. Umumnya logam akan mengalami korosi apabila kelembaban relatif lebih dari 60%. Lapisan tipis embun yang terbentuk dan hambatan dari kelembaban relatif yang tinggi mudah jenuh dengan oksigen sehingga mungkin akan terjadi pengurangan oksigen atau pembentukan hidrogen. Jadi ini adalah reaksi katodik dan bukan merupakan tahapan penentu laju dalam proses korosi yang ditimbulkannya. Laju dan tingkat keparahan serangan korosi biasanya ditentukan oleh konduktivitas elektrolit yang bergantung pada kadar bahan pengotor yang terlarut. Bahan pengotor ini berbeda-beda, dari karbondioksida di kawasan pedesaan hingga belerang dioksida, senyawa-senyawa nitrat, hidrogen sulfida dan ion-ion amonium di kawasan industri serta ion-ion klorida di lingkungan laut. Di lingkungan laut terutama di pesisir, laju korosi bisa lebih tinggi. Partikel-partikel padat yang terbawa oleh aliran udara atau gas dapat mengkikis cat dan selaput-selaput pelindung pada permukaan logam. Biasanya bagian yang rusak ini cenderung terkorosi lebih dahulu, begitu elektrolit terbentuk pada permukaan. Temperatur berpengaruh terhadap korosi udara melalui dua cara. Pertama, peningkatan temperatur biasanya diikuti peningkatan laju reaksi. Pada umumnya, laju reaksi meningkat hampir dua kali lipat

16

setiap temperatur naik 1000C. Bagaimanapun pada temperatur tinggi, kelarutan oksigen berkurang oleh karena itu laju reaksi katodik menjadi lebih rendah sehingga membatasi korosi. Kedua, perubahan temperatur berpengaruh terhadap perubahan kelembaban relatif dan dapat menyebabkan pengembunan titik embun (dew point condensation). Jika temperatur turun lebih rendah dari titik embun, udara menjadi jenuh dengan uap air dan titik-titik air akan mengendap pada setiap permukaan yang cukup dingin, baik diluar maupun didalam. Titik-titk air dapat menggenang pada tempat-tempat tertentu dan membentuk kolam elektrolit yang tersembunyi dalam suatu struktur sehingga korosi terjadi di tempat yang tidak terduga.

b. Lingkungan Air

Air accu, air laut, air hujan, air kabut atau pengembunan (dengan kelembaban relatif yang tinggi) bisa mendatangkan korosi bila membasahi seluruh permukaan logam termasuk yang tersembunyi. Lapisan-lapisan tipis air kabut dan embun tidak akan mengalir sehingga akan tetap disitu sampai memperoleh hembusan angin atau naiknya temperatur. Jika hujan gerimis atau percikan air jatuh ke permukaan baja yang tidak terlindung, cincin-cincin karat akan segera terlihat setelah air menguap. Setiap tetes air bertindak sebagai sebuah sel aerasi-diferensial sehingga cicin-cicin karat terbentuk ion-ion besi dari anoda yang bertemu dengan ion-ion hidroksil yang dibangkitkan di katoda. Jika permukaan mempunyai drainase yang baik atau mendapatkan ventilasi yang cukup,

sehingga butir-butir air cepat kering maka kerusakan akibat korosi akan minimum. Permukaan logam yang dicat, kerusakan logam masih bisa terjadi bila butir-butir air menetap cukup lama. Lapisan cat dibawah butiran air bisa rusak kemudian akan diikuti dengan adanya korosi lubang pada pusat butiran. Kerusakan lebih parah sering dijumpai pada permukaan struktur bagian bawah yang ventilasinya kurang baik. Butiran air akan menetap disitu bahkan makin besar sampai akhirnya jatuh karena gravitasi dan butiran lain muncul lagi di tempat yang sama. Korosi yang parah akibat keadaan ini sering dijumpai pada bagian bawah tangki-tangki air, balok-baja dan sebagainya.

c. Lingkungan Tanah

Laju korosi pada logam yang ditanam dalam tanah kering dapat diabaikan, namun bila kandungan butir-butir air meningkat maka laju korosi logam yang terkubur itu ditentukan oleh konduktivitas, pH, kandungan oksigen, konsentrasi ion agresif.

2.4 Pengujian Bahan

Untuk mengetahui sifat mekanis dari benda uji, maka dilakukan beberapa pengujian. Jenis pengujian yang dilakukan adalah pengujian tarik, pengujian kekerasan (Brinell), pengamatan struktur mikro dan bentuk patahan.

2.4.1 Pengujian Tarik

Pengujian tarik bertujuan untuk mengetahui sifat-sifat mekanik dan perubahan-perubahan dari suatu logam terhadap pembebanan tarik. Pengujian dilakukan dengan percobaan-percobaan pada logam, untuk mendapatkan data-data

18

yang dapat menunjukkan sifat-sifat mekanik logam tersebut. Kekuatan tarik suatu benda uji, dapat ditentukan dengan menarik benda tersebut sampai putus. Keterangan-keterangan yang diperoleh pada penarikan sampai putus itu, dipengaruhi oleh bentuk dan ukuran-ukuran benda uji itu. Untuk memperoleh nilai-nilai yang dapat dibandingkan adalah perlu untuk membuat ketentuan-ketentuan mengenai ukuran-ukuran serta bentuk dari benda uji itu, yaitu berupa batang uji tarik. Ketentuan-ketentuan itu ditetapkan dalam suatu standartisasi. Standartisasi tersebut mengulas bagaimana bentuk batang uji tarik untuk berbagai bahan dan bagaimana keterangan-keterangan yang bersangkutan harus diukur.

Batang uji tarik yang dipakai merupakan sebuah batang yang bundar atau pelat, dengan ujung-ujung tebal untuk pemasangan pada mesin uji tarik. Benda uji dijepit pada mesin dengan pembebanan secara perlahan dan terus meningkat sampai suatu beban tertentu dan akhirnya benda uji patah. Beban tarik yang bekerja pada benda uji menimbulkan pertambahan panjang, pengecilan diameter atau lebar pada tengah benda uji dan akhirnya putus. Sekarang ada kemungkinan untuk mengukur pada tiap saat dari percobaan gaya dan perpanjangan yang bersangkutan. Agar hasil dari berbagai percobaan dapat dibandingkan yang harus kita tentukan bukan gaya akan tetapi tegangan dan bukan perpanjangan tetapi regangan. Dengan tegangan kita artikan sebagai gaya tiap satuan luas. Perbandingan antara pertambahan panjang (ΔL) dengan panjang benda uji (L) disebut regangan (ε).

L ΔL ε=

Perbandingan antara perubahan penampang setelah pengujian dan penampang awal (sebelum pengujian) disebut kontraksi (ψ) atau pelentikan.

0 f 0 A A A ψ= −

Dengan : A0 : luas penampang awal benda uji Af : luas penampang akhir benda uji

σl σy σp σt σt = F/A L X T B Y P εx εT εB X’ T’ B’ σB L ΔL ε= 0

Gambar 2.2. Diagram Hubungan σ dan ε Uji Tarik Benda Liat

(Sumber : Budi Setyahandana, Manufaktur)

Hubungan antara tegangan yang timbul σ (σ = F/A) dan regangan yang timbul (ε) selama pengujian digambarkan seperti gambar 2.3.

Dengan : σp : tegangan proporsional

σy : yielding strees (tegangan elastis) σl : tegangan luluh

σt : tegangan tarik σB : tegangan patah

εx,σt,σB : regangan pada saat pembebanan berada pada titik- titik X, T, B (XX’,//TT’,//BB’,PO’)

20

Tegangan pada titik P disebut tegangan batas proporsional (σp) yaitu tegangan tertinggi dimana hukum Hooke berlaku.

Hukum Hooke : A E 1F.L ΔL= E.A F.L = Dengan mengambil A F σ= dan L ΔL

ε= , maka hukum Hooke diatas dapat dinyatakan dalam bentuk σ = ε.E.

Apabila beban tarik diperbesar sampai titik y (ada pertambahan panjang ΔL), kemudian beban diturunkan sampai titik O (beban ditiadakan), maka benda uji akan kembali ke panjang semula (L). tetapi bila pembebanan berada diatas titik Y (dengan pertambahan panjang tertentu), kemudian diturunkan sampai titik O (beban ditiadakan), maka benda uji tidak akan kembali ke panjang semula. Dalam hal ini benda uji telah mempunyai regangan plastis. Dalam kondisi ini dapat disimpulkan bahwa titik Y merupakan titik batas elastis benda uji dan tegangan pada titik Y disebut tegangan elastis bahan (σy).

Tegangan maksimum σt disebut juga tegangan tarik (tensile strenght = ultimate stress) merupakan tegangan tertinggi yang dimiliki benda uji sebagai reaksi terhadap beban yang diberikan. Tegangan tarik adalah nilai yang paling sering dituliskan sebagai hasil uji tarik, tetapi pada kenyataannya nilai tersebut kurang bersifat mendasar dalam kaitannya dengan kekuatan bahan. Untuk logam-logam yang liat kekuatan tariknya harus dikaitkan dengan beban maksimum, dimana logam dapat menahan beban sesumbu untuk keadaan yang sangat terbatas. Setelah titik T, tegangan turun dan akhirnya benda uji putus pada saat tegangan σB. selama pembebanan berlangsung dari titik O sampai titik T, diameter atau

lebar benda uji mengecil secara seragam (terjadi pertambahan panjang). Selama pembebanan berlangsung dari titik T sampai titk B, diameter atau lebar benda uji berubah tidak seragam, melainkan terjadi pengecilan setempat lebih cepat dibandingkan dengan tempat-tempat lainnya. Pengecilan diameter setempat disebut (necking) dan pada akhirnya benda uji putus pada daerah (necking) tersebut.

2.4.2 Uji Kekerasan Brinnel

Pengujian kekerasan menurut Brinell bertujuan untuk menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja yang ditekankan pada permukaan material tersebut. Disarankan agar pengujian Brinell ini hanya diperuntukkan material yang memiliki kekerasan Brinell sampai dengan 400 (ditulis 400 HB). Bila kekerasan lebih dari itu, disarankan memakai pengujian Rockwell atau Vickers. Cara pengujian Brinell adalah dengan menekankan bola baja yang dikeraskan dengan diameter D (mm) ke permukaan bagian material yang diuji dengan beban P (kg) tegak lurus terhadap permukaan tersebut, bebas hentakan (beban kejut) dan secara demikian berangsur-angsur sehingga beban uji tercapai dalam waktu 30 detik.

Pada umumnya pusat tempat pengujian berjarak sekurang-kurangnya 2 x d dari tepi material uji dan jarak tempat pengujian yang satu terhadap yang lain sekurang-kurangnya 3 x d. Garis tengah bekas indentor d harus diukur dengan ketelitian 0,01 mm. Untuk menghindari terjadinya deformasi pada material uji bagian bawah, maka ditentukan tebal minimal material uji adalah 17 x dalamnya bekas indentor.

22

Rumus angka kekerasan Brinell (BHN) :

(

2 2)

2D D D d P BHN − − = π Catatan : d min = 0,25 x D d maks = 0,5 x DDengan : P = gaya yang bekerja pada penetrator (kg)

D = diameter indentor (mm)

d = diameter bekas injakan (mm)

Dalam pengujian ini perlu diperhatikan jenis logam benda uji, ketebalan benda uji untuk menentukan besarnya beban dan diameter bola baja yang digunakan untuk melakukan penekanan, seperti terlihat pada tabel 2.1.

Tabel 2.1 Diameter penetrator dan beban yang digunakan pada Brinell.

(Sumber : Setyahandana B : Materi Kuliah Bahan Teknik Manufaktur)

Tebal benda uji (mm) Diameter penetrator

1 -3 3 – 6 >6 D = 2,5 D = 5 D = 10 HB rata-rata 2 D P Bahan 160 160 – 80 80 – 20 30 10 5

Baja, besi cor

Kuningan, logam campur Cu Aluminium, tembaga 5 2 = D P 10 2 = D P 30 2 = D P Diameter penetrator D (mm) Gaya (kg) 2,5 31,25 62,5 187,5 5 125 250 750 10 500 1000 3000

2.4.3 Pengamatan Struktur Mikro

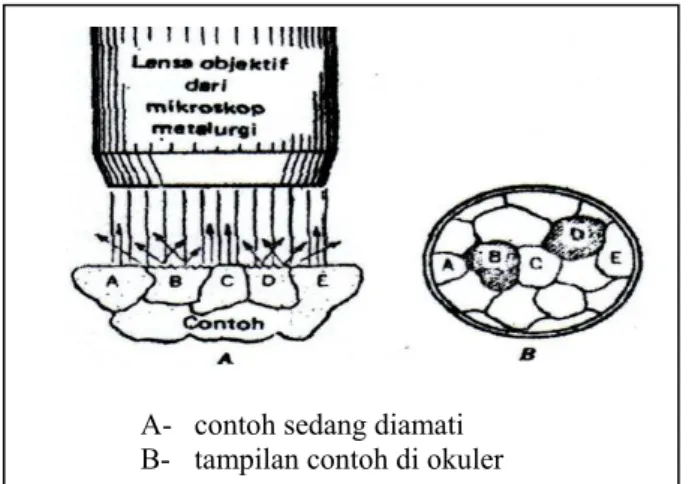

Pengamatan struktur mikro dilakukan dengan tujuan untuk mempelajari sifat-sifat logam dan perlakuan panas dengan mikroskop, serta memeriksa struktur logam. Bila cahaya yang dipantulkan masuk ke dalam lensa mikroskop metal, permukaan akan tampak terlihat dengan jelas. Bila berkas dipantulkan dan tidak mengenai lensa, daerah itu akan tampak hitam. Batas butir akan tampak seperti mengelilingi setiap butir dan cahaya tidak dipantulkan ke dalam lensa. Jadi batas butir tampak seperti garis-garis hitam Pada gambar berikut akan tampak arah pemantulan cahaya.

A- contoh sedang diamati B- tampilan contoh di okuler

Gambar 2.3. Pemantulan cahaya pada benda

(Sumber : Avner, S.H., Introduction to Physical Metalurgy, McGraw Hill, Tokyo, Japan)

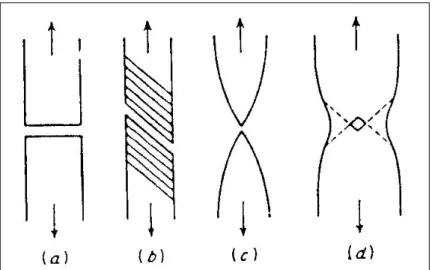

2.4.4 Pengamatan Bentuk Patahan

Pengamatan ini dilakukan untuk mengetahui bentuk patahan dari benda uji akibat pengujian tarik. Benda uji memperlihatkan beberapa jenis patahan yang berbeda-beda. Jenis patahan yang umum adalah patah getas dan patah ulet (liat). Pada gambar 2.4. memperlihatkan beberapa jenis patahan akibat tegangan tarik yang terjadi pada logam. Patah getas yang ditunjukkan pada gambar 2.4.a ditandai adanya pemisahan berarah tegak lurus terhadap tegangan tariknya. Patah liat

24

akibat kristal-kristal tunggal logam yang mengalami slip pada bidang dasar yang berurutan sampai akhirnya terpisahkan akibat tegangan geser yang ditunjukkan pada gambar 2.4.b. Gambar 2.4.c menunjukkan benda uji polikristal dari logam yang sangat liat, sedangkan pada gambar 2.4.d menunjukkan perpatahan dari benda uji yang cukup liat.

Gambar 2.4. Jenis-Jenis Perpatahan Pada Logam

3.1 Skema Penelitian

Agar lebih skematis, dibuat skema alur penelitian seperti dibawah ini.

Uji Komposisi Persiapan Bahan Proses korosi selama 6 bulan, jarak 1 Km dari pantai Proses korosi selama 4 bulan, jarak 1 Km dari pantai Proses korosi selama 2 bulan, jarak 1 Km dari pantai Pengujian awal sebelum korosi

Pembuatan benda uji

Pengujian bahan : 1. Uji Tarik

2. Uji kekerasan

3. Pengamatan bentuk patahan 4. Struktur Mikro

Kesimpulan

Gambar 3.1. Skema Penelitian

3.2 Persiapan Bahan

Penelitian ini menggunakan pelat baja yang banyak dijumpai dipasaran. Komposisi utama dari pelat baja ini adalah karbon rendah sebesar (0,013%), dan

26

sisanya adalah unsur logam paduan lain. Untuk lebih jelasnya data komposisi kimia yang terkandung dari bahan awal dalam penelitian ini terdapat di lampiran.

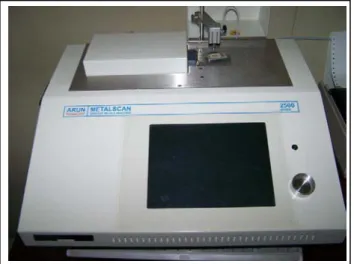

3.3 Uji Komposisi Kimia

Pada gambar 3.2. dapat dilihat alat yang digunakan dalam pengujian komposisi kimia dari benda uji yang digunakan.

Gambar 3.2. Mesin uji komposisi kimia

Pengujian komposisi kimia dilakukan di Laboratorium Logam Politeknik Manufaktur, Ceper Klaten. Uji komposisi kimia bertujuan untuk mengetahui unsur-unsur kimia dan besarnya kandungan unsur-unsur kimia tersebut dalam suatu logam. Proses pengujian komposisi sebagai berikut :

a. Peralatan pendukung ( Argon, printer, dll) disambungkan dengan arus listrik yang kemudian dinyalakan.

b. Pengujian dapat dilakukan ketika spektrometer sudah siap, kira-kira ± 20 menit sebelum pengujian.

c. Sebelum melakukan pengujian, dilakukan pemilihan program yang akan diuji sesuai dengan benda uji yang akan diuji. (Al, Al-Si-Cu).

d. Standarisasi dilakukan pada alat uji. e. Melakukan analisa sampel uji, yaitu :

1. Sampel uji diletakkan pada kedudukan kerja.

2. Tombol start ditekan pada alat dimana analisa sampel mulai dilakukan, penekanan sampel tidak boleh dilepas sampai bunyi spark terdengar.

3. Penembakan sampel uji dilakukan minimal 3 kali pada tempat yang berbeda.

4. Pin penembak dibersihkan tiap selesai penembakan sampel uji. 5. Hasil pengujian dapat diprint.

f. Proses analisa sampel uji telah selesai.

3.4 Pengujian Tarik

3.4.1 Pembuatan Benda Uji Pengujian Tarik

Pembuatan benda uji tarik dilakukan dengan menggunakan mesin frais (Milling Machine) yang ada di Laboratorium Teknologi Mekanik, Universitas Sanata Dharma Yogyakarta. Jumlah benda uji yang dibuat sebanyak 20 buah dan digunakan dimensi benda uji yang mengacu pada standar ASTM A 370. Dimensi benda uji dapat dilihat pada gambar 3.3.

28

3.4.2 Alat Pengujian Tarik

Pengujian tarik pada penelitian ini menggunakan mesin uji tarik yang berada di Laboratorium ilmu logam Universitas Sanata Dharma Yogyakarta. Mesin pengujian tarik yang digunakan dapat dilihat pada Gambar 3.4.

Gambar 3.4. Mesin uji Tarik

3.4.3 Proses Pengujian Tarik

Dalam pengujian ini, menggunakan mesin uji tarik Gotech Testing Machine yang ada di Laboratorium Ilmu Logam Universitas Sanata Dharma. Langkah- langkah pengujian tarik sebagai berikut :

a. Mencatat dan menandai dengan nomor benda yang akan diuji. b. Mencatat ukuran-ukuran benda uji sampai ketelitian 0,3 mm.

c. Memasang benda uji pada penjepit (grip) atas dan bawah pada mesin uji. Diusahakan agar benda uji betul-betul vertikal, kemudian mengencangkan kedua penjepit.

3.5 Pengujian Kekerasan

3.5.1 Alat-alat Pengujian Kekerasan

Pada pengujian kekerasan digunakan alat uji kekerasan Brinell yang ada di Laboratorium Ilmu Logam Universitas Sanata Dharma Yogyakarta. Alat-alat bantu yang digunakan pada pengujian kekerasan, antara lain :

a. Amplas (500, 1000, 1500) b. Autosol

c. Kain halus d. Pemotong pelat

3.5.2 Pembuatan Benda Uji Pengujian Kekerasan

Pembuatan benda uji ini dilakukan dengan menggunakan pemotong pelat yang ada di Laboratorium Ilmu Logam Universitas Sanata Dharma Yogyakarta. Jumlah benda yang dibuat sebanyak 3 buah dengan ukuran 10 x 30 mm. 1 buah untuk pengujian awal dan 2 buah untuk pengujian setelah perlakuan korosi pada lingkungan pantai. Proses pembuatan benda uji adalah sebagai berikut:

a. Memotong bahan dengan ukuran 40 mm dan lebar 10mm

b. Melakukan pengamplasan pada salah satu sisi benda uji. Baik untuk yang kondisi awal atau setelah perlakuan korosi, amplas yang digunakan dari yang paling kasar sampai yang paling halus (amplas dengan urutan nomor 500, 1000, 1500), saat pengamplasan dengan amplas 1500 menggunakan bantuan air. Hal ini dilakukan agar permukaan benda uji benar-benar rata

30

3.5.3 Proses Pengujian Kekerasan

Pengujian kekerasan dalam penelitian ini menggunakan alat pengujian kekerasan Brinell dengan diameter bola indentor 2,5 mm dan batasan diameter bekas injakan bola indentor adalah sebagai berikut :

a. Diameter minimal (dmin) = 0,25 x D = 0,625 mm b. Diameter maksimal (dmaks) = 0,5 x D = 1,25 mm c. Beban yang digunakan (P) = 187,5 kg

Pada umumnya pengujian kekerasan ini mempunyai tujuan untuk menentukan nilai kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja yang ditekankan pada material tersebut. Dalam pengujian ini semua pelat baja diuji nilai kekerasannya, baik itu pelat baja sebelum dan sesudah mengalami perlakuan korosi pada lingkungan pantai. Urutan proses pengujian kekerasan ini sebagai :

a. Permukaan benda uji dihaluskan dengan amplas, dimulai dengan menggunakan amplas kasar dan selanjutnya memakai amplas halus agar permukaan benda uji tersebut rata dan sejajar. Dalam proses pengamplasan ini juga menggunakan air. Amplas yang digunakan adalah 500, 1000, 1500 CC-CW.

b. Setelah proses pengamplasan selesai, benda uji dibersihkan dengan digosok memakai autosol hingga benar-benar bersih.

c. Beban penekanan ditentukan sesuai dengan tabel konversi yang ada (memakai beban 187,5 kg) dan syarat batas bekas injakan bola indentor (dari perhitungan diperoleh dmin = 0.625 mm dan dmaks = 1.25 mm).

d. melakukan penekanan indentor ke permukaan bagian material yang diuji dengan beban P (kg) tegak lurus terhadap permukaan tersebut, bebas hentakan (beban kejut) dan secara demikian berangsur-angsur sehingga beban uji tercapai dalam waktu 30 detik, dengan cara memutar handel penekan.

e. Mengamati data-data dan mencatat berapa besarnya gaya penekanan. f. Handel penekan diputar balik untuk melepas atau menggeser benda uji. g. Pengujian kekerasan dan pengukuran dilakukan beberapa kali untuk tiap

benda uji di tempat yang berbeda.

h. benda uji dipindahkan dari alat uji untuk mengamati berapa besarnya lubang bekas injakan indentor dengan mikroskop.

i. Mencatat data yang ada dan menghitung berapa harga kekerasan untuk benda uji tersebut. Pada gambar 3.5. dapat dilihat alat pengujian kekerasan jenis Brinell.

32

3.6 Struktur Mikro

3.6.1 Pembuatan Spesimen Untuk Mengamati Struktur Mikro

Alat-alat bantu yang digunakan pada pembuatan benda uji untuk mengamati struktur mikro, antara lain :

a. Pemotong pelat b. Kaca (cetakan). c. Resin dan katalis.

d. Amplas (500, 1000, 1500). e. Autosol dan kain halus.

Pembuatan benda uji untuk mengamati struktur mikro ini dilakukan di Laboratorium Ilmu Logam Universitas Sanata Dharma. Jumlah benda uji yang dibuat sebanyak 3 buah dengan ukuran 10 mm x 30 mm, 1 buah untuk pengamatan awal dan 2 buah untuk pengamatan setelah mengalami perlakuan korosi. Proses pembuatan benda uji untuk mengamati struktur mikro adalah, sebagai berikut :

a. Memotong pelat baja dengan ukuran panjang 30 mm dan lebar 10 mm. b. Meresin pelat baja. Resin dibuat dari campuran polyester dan katalis,

dengan perbandingan perbandingan 100 : 1. pelat baja diatur sejajar dalam cetakan, lalu resin dituang dalam cetakan dan ditunggu beberapa saat sampai resin mengeras.

c. Melakukan pengamplasan pada salah satu permukaan pelat baja yang telah dicetak. Baik untuk kondisi awal maupun sesudah perlakuan korosi yang akan difoto, amplas yang digunakan dari yang kasar yaitu seri

amplas no 500, dan difinishing dengan amplas seri no 1500. saat pengamplasan dengan no seri 1500 menggunakan bantuan air, hal ini untuk menghilangkan kotoran supaya larut dan tidak menggores pada permukaan pelat baja yang akan diamati.

d. Setelah permukaan pelat baja sudah nampak halus dan tidak ada goresan, selanjutnya dilakukan penggosokan dengan menggunakan autosol. Tujuan penggosokan autosol yaitu untuk menghilangkan kotoran serta mengkilapkan permukaan pelat baja yang akan diamati. Penggosokan dengan autosol dilakukan satu arah dengan alas kain yang berserat halus. e. Mengetsa permukaan pelat baja yang akan diamati dengan menggunakan

campuran larutan HNO 5 %.

f. Permukaan pelat baja yang diamati dibersihkan dengan alkohol 95 %.

3.6.2 Proses Pengamatan Struktur Mikro

Pada Gambar 3.6. dapat dilihat mikroskop dan kamera yang digunakan dalam pengamatan struktur mikro.

34

Pengamatan struktur mikro bertujuan untuk membandingkan struktur mikro dari pelat baja yang diteliti dengan kondisi yang berbeda-beda, namun dalam hal ini yang digunakan yaitu pelat baja sebelum dan sesudah mengalami perlakuan korosi. Dalam pengamatan struktur mikro ini penulis menggunakan mikroskop metalografi dengan merk Olympus TGH seri AD-4 di Laboratorium Ilmu Logam Universitas Sanata Dharma Yogyakarta. Proses pengamatan struktur mikro adalah sebagai berikut :

a. Setelah dietsa, pelat baja ditempatkan pada dudukan mikroskop, usahakan pelat baja dalam kondisi benar-benar rata.

b. Mencari pembesaran dengan menggunakan mikroskop dan pencahayaan diatur dengan memutar panel pencahayaan diatur dengan memutar panel pencahayaan.

c. Setelah fokus dan pencahayaan tepat maka dapat dilihat dengan menggunakan kamera yang dirangkai menjadi satu dengan mikroskop, dengan kamera kita dapat mengecek pencahayaan, jika lampu menunjukkan tanda (-) berarti pencahayaan kurang, jika menunjukkan tanda (+) berarti pencahayaan berlebihan, jika menunjukkan tanda (0) berwarna hijau, pencahayaan tepat.

Diusahakan waktu pemotretan kondisi alat setenang mungkin, hal ini untuk menghindari kaburnya gambar.

4.1 Pengujian Tarik

Hasil pengujian dan perhitungan di hasil pengujian tarik pada benda uji Pelat baja baik yang mengalami perlakuan dipantai dalam waktu 2, 4, 6 bulan dengan jarak 1 Km maupun tanpa perlakuan dipantai menunjukkan pengaruh terhadap kekuatan tarik dari benda uji tersebut. Disajikan dalam bentuk tabel dan grafik, sedangkan analisis dalam bentuk tulisan.

Pada pengujian tarik pelat baja sebelum mengalami perlakuan korosi yang pertama, diperoleh data-data sebagai berikut :

F = 904 kg ; P = 5 mm ; L = 2 mm A = 5 x 2 = 10 mm 2

Untuk mengetahui nilai kekuatan tarik dan regangan dari pelat baja dapat dilakukan dari perhitungan sebagai berikut :

σ = A F = 10 904 = 90,4 kg/mm 2 ε = ο L L Δ = x 32 9 , 2 100 % = 9,06 % 35

36

Untuk perhitungan mencari σ dan ε yang lain, menggunakan cara yang sama dan untuk data selengkapnya dapat dilihat pada tabel hasil pengujian tarik.

Dari pengujian tarik pelat baja sebelum mengalami perlakuan korosi didapatkan data-data sebagai berikut, data yang disajikan adalah data spesimen dengan asumsi lebar panjang benda uji tetap tetapi tebal benda uji berkurang. Pada kejadian sebenarnya luas penampang harusnya berkurang, tetapi tidak terdokumentasikan.

Tabel 4.1 Hasil Pengujian Tarik Pelat baja (Awal)

No P (mm) (mm) L (mm²)A (mm)Lo (mm) ΔL Fmax (kg) (kg/mm2) σ (%) ε 1 5 2 10 32 2,9 904 90,4 9,1 2 5 2 10 32 4,1 899,2 89,9 12,8 3 5 2 10 32 4 910 91 12,5 4 5 2 10 32 4,4 893,9 89,4 13,7 5 5 2 10 32 5,4 901,6 90,2 16,9 Rata-rata 90,2 13

Dari perhitungan setelah pengujian tarik pelat baja setelah mengalami perlakuan korosi selama 2 bulan didapatkan data- data sebagai berikut :

Tabel 4.2 Hasil Pengujian Tarik Pelat baja (2 Bulan)

No P (mm) L (mm) A (mm²) Lo (mm) ΔL (mm) Fmax (kg) σ (kg/mm2) ε (%) 1 5 1,8 9 32 3,3 806,6 89,622 10,3 2 5 1,8 9 32 2,6 864,1 96,011 8,1 3 5 1,8 9 32 3,3 801,9 89,100 10,3 4 5 1,8 9 32 2,9 802,1 89,122 9,1 5 5 1,8 9 32 4,5 765,1 85,011 14,1 Rata-rata 89,8 10,5

Dari perhitungan setelah pengujian tarik pelat baja setelah mengalami perlakuan korosi selama 4 bulan didapatkan data- data sebagai berikut :

Tabel 4.3 Hasil Pengujian Tarik Pelat baja (4 Bulan) No P (mm) L (mm) A (mm²) Lo (mm) ΔL (mm) Fmax (kg) σ (kg/mm2) ε (%) 1 5 1,7 8,5 32 2,8 748,3 88.035 8,7 2 5 1,7 8,5 32 2,8 754,6 88.776 8,7 3 5 1,7 8,5 32 2,2 757 89.059 6,9 4 5 1,7 8,5 32 2,2 774,2 91.082 6,9 5 5 1,7 8,5 32 2,4 710,1 83.541 7,5 Rata-rata 88,1 7,7

Dari perhitungan setelah pengujian tarik pelat baja setelah mengalami perlakuan korosi selama 6 bulan didapatkan data- data sebagai berikut :

Tabel 4.4 Hasil Pengujian Tarik Pelat baja (6 Bulan)

No P (mm) L (mm) A (mm²) Lo (mm) ΔL (mm) Fmax (kg) σ (kg/mm2) ε (%) 1 5 1,6 8 32 1,8 599,3 74,91 5,6 2 5 1,6 8 32 1,9 587,7 73,43 5,9 3 5 1,6 8 32 1,5 596,3 74,53 4,7 4 5 1,6 8 32 1,7 599,3 74,91 5,3 5 5 1,6 8 32 2,4 597,6 74,70 7,5 Rata-rata 74,5 5,8

Dari hasil pengujian tarik pelat baja sebelum dan sesudah mengalami perlakuan korosi, didapatkan data-data sebagai berikut :

Tabel 4.5 Nilai Rata-Rata kekuatan Tarik Maksimal dari pelat Baja

No Bahan Kekuatan Tarik (kg/mm²)

1 Pelat Baja tanpa perlakuan 90,2

2 Pelat Baja terkorosi 2 bulan 89,8

3 Pelat Baja terkorosi 4 bulan 88,1

38 90.2 89.8 88.1 74.5 0 20 40 60 80 100 Awal Terkorosi 2 Bulan Terkorosi 4 Bulan Terkorosi 6 Bulan Pelat Baja K e ku ata n T a ri k (K g /m m )

Gambar 4.1. Grafik Kekuatan Tarik Maksimal

Gambar 4.1. memperlihatkan grafik hasil rata-rata kekuatan tarik dari Pelat Baja yang belum terkorosi memiliki kekuatan tarik tertinggi yaitu sebesar 90,2 kg/mm2. Pada pelat baja yang telah terkorosi dalam waktu 2 bulan kekuatan tariknya menurun menjadi 89,8 kg/mm2. pelat baja yang terkorosi dalam waktu 4 bulan sebesar 88,1 kg/mm2 dan pada pelat baja yang terkorosi dalam waktu 6 bulan sebesar 77,8 kg/mm2 .Tabel 4.5 Nilai rata-rata kekuatan tarik maksimal dari benda uji.

Tabel 4.6 Nilai Rata-Rata Regangan dari Pelat Baja

No Bahan Regangan (%)

1 Pelat Baja tanpa perlakuan 13

2 Pelat Baja terkorosi 2 bulan 10,5

3 Pelat Baja terkorosi 4 bulan 7,7

13 10.5 7.7 5.8 0 2 4 6 8 10 12 14 Awal Terkorosi 2 Bulan Terkorosi 4 Bulan Terkorosi 6 Bulan Pelat Baja Re g a n g a n ( % )

Gambar 4.2. Grafik Regangan Benda Uji

Gambar 4.2. memperlihatkan grafik hasil rata-rata regangan total dari pelat baja yang mengalami perlakuan yang berbeda-beda, antara lain pelat baja sebelum tekorosi di pantai, pelat baja setalah terkorosi di pantai dengan jarak 1 km dengan variasi waktu yaitu 2, 4, dan 6 bulan. Pelat baja yang belum terkorosi memiliki rata-rata regangan total yang tertinggi yaitu sebesar 13 %. Bila dibandingkan dengan pelat baja sesudah mengalami perlakuan korosi. Pada pelat baja yang sudah mengalami perlakuan korosi selama 2 bulan regangan totalnya menurun menjadi 10,4 % bila dibandingkan pelat baja yang belum mengalami perlakuan korosi dan terus menurun regangannya pada pelat baja yang telah mengalami perlakuan korosi selama 4 bulan menjadi 7,7%,sedangkan pada pelat baja yang telah mengalami perlakuan korosi selama 6 bulan regangannya menjadi 5,8. Tabel 4.6 menunjukkan nilai rata-rata regangan maksimal dari pelat baja.

40

4.2 Pengujian Kekerasan Brinnel

Pada pengujian kekerasan brinell, sebagai penetrator dipergunakan bola baja yang telah dikeraskan dan ditekan pada permukaan pelat baja dengan beban tertentu dan dengan waktu tertentu pula. Pada pengujian kekerasan Brinell pelat baja sebelum mengalami perlakuan korosi yang pertama diperoleh data-data sebagai berikut : P = 187,5 kg D = 2,5 mm d = 1,9 mm Dengan rumus : HBN =

(

)

2 2 5 , 0 DD D d P − − π =(

)

2 2 1,9 5 , 2 5 , 2 5 , 2 14 , 3 5 , 0 5 , 187 − − x x = 54,6 kg/mm 2Untuk perhitungan HBN yang lain menggunakan cara yang sama seperti perhitungan diatas dan untuk selengkapnya dapat dilihat pada tabel hasil pengujian kekerasan :

Tabel 4.7 Data hasil pengujian kekerasan awal

No Awal P (kg) D (mm) d (mm) BHN (kg/mm²) 1 I 187,5 2,5 1,9 54,6 2 II 187,5 2,5 1,8 62,4 3 III 187,5 2,5 1,9 54,6 4 IV 187,5 2,5 1,9 54,6 5 V 187,5 2,5 1,9 54,6 Rata-rata 56,2

Tabel 4.8 Data hasil pengujian kekerasan terkorosi 2 bulan No Awal P (kg) D (mm) d (mm) BHN (kg/mm²) 1 I 187,5 2,5 2 47,8 2 II 187,5 2,5 2,1 41,8 3 III 187,5 2,5 2,1 41,8 4 IV 187,5 2,5 2 47,8 5 V 187,5 2,5 2,1 41,8 Rata-rata 44,2 Tabel 4.9Data hasil pengujian kekerasan terkorosi 4 bulan

No Awal P (kg) D (mm) d (mm) BHN (kg/mm²) 1 I 187,5 2,5 2,2 36,4 2 II 187,5 2,5 2,2 36,4 3 III 187,5 2,5 2,1 41,8 4 IV 187,5 2,5 2,2 36,4 5 V 187,5 2,5 2,2 36,4 Rata-rata 37,4 Tabel 4.10 Data hasil pengujian kekerasan terkorosi 6 bulan

No Awal P (kg) D (mm) d (mm) BHN (kg/mm²) 1 I 187,5 2,5 2,3 31,4 2 II 187,5 2,5 2,3 31,4 3 III 187,5 2,5 2,3 31,4 4 IV 187,5 2,5 2,2 36,4 5 V 187,5 2,5 2,3 31,4 Rata-rata 32,4 Tabel 4.11 Nilai Total Rata-Rata Kekerasan Brinell dari Pelat Baja

No Bahan BHN (kg/mm2)

1 Pelat Baja tanpa perlakuan 56,2

2 Pelat Baja terkorosi 2 bulan 44,2 3 Pelat Baja terkorosi 4 bulan 37,4 4 Pelat Baja terkorosi 6 bulan 32,4

42 56.2 44.2 37.4 32.4 0 10 20 30 40 50 60

Awal 2 Bulan 4 Bulan 6 Bulan Pelat Baja A n g ka K eker asan B ri n el l ( B H N )

Gambar 4.3. Grafik Hasil Rata-rata Kekerasan

Pemilihan beban yang dipakai didasarkan pada aturan umum untuk material uji baja, 2

Dp =30. Sehingga dengan D = 2,5 diperoleh P = 187,5. Hasil yang diperoleh adalah d terlalu besar ( lebih dari 0,5 x D ). Maka grafik hasil rata-rata kekerasan pada gambar 4.3 menunjukkan angka kekerasan Brinell pelat baja tanpa perlakuan mempunyai nilai kekerasan Brinell paling tinggi, yaitu sebesar 56,2 kg/mm2. Kekerasan pelat baja yang mengalami perlakuan dipantai 2 bulan mengalami penurunan yaitu sebesar 44,2 kg/mm2. Pelat baja yang diletakkan dipantai dalam waktu 4 bulan yaitu sebesar 37,4 kg/mm2 dan dalam waktu 6 bulan yaitu sebesar 32,4 kg/mm2.

Sehingga dengan demikian, nilai kekerasan Brinell yang tertinggi adalah pelat baja yang belum mengalami perlakuan korosi di bandingkan dengan pelat baja yang telah mengalami perlakuan korosi selama 2, 4, dan 6 bulan. Tabel 4.11 menunjukkan nilai rata-rata kekerasan brinell dari pelat baja.

4.3 Analisa Bentuk Patahan

Analisa struktur makro betujuan untuk mengetahui bentuk patahan pelat baja secara makroskopis setelah dilakukan pengujian tarik. Berikut hasil pengamatan bentuk patahan menunjukkan jenis patahan dari pelat baja :

a. Pelat Baja Sebelum Mengalami Perlakuan Korosi

Gambar 4.4. Bentuk patahan benda uji tarik awal b. Pelat Baja Sesudah Perlakuan Korosi Selama 2 Bulan

44

c. Pelat Baja Sesudah Perlakuan Korosi Selama 4 Bulan

Gambar 4.6. Bentuk patahan benda uji tarik terkorosi 4 bulan d. Pelat Baja Sesudah Perlakuan Korosi Selama 6 Bulan

Gambar 4.7. Bentuk patahan benda uji tarik terkorosi 6 bulan Untuk benda uji awal, hampir tidak ada pengecilan penampang pada patahan. Sedangkan benda uji 2, 4, dan 6 bulan bentuk patahannya berserabut dan mengalami pengecilan pada ujung penampang. Karena pelat baja pada proses pengerolan yang keras bagian luarnya saja sedangkan setelah terkena korosi baja akan lebih lunak dan liat.

4.4 Analisa Struktur Mikro

Tujuan dari analisa struktur mikro adalah mengetahui struktur mikro pelat baja sebelum dan sesudah perlakuan korosi. Pada gambar 4.8. Gambar 4.9. Gambar 4.10. Gambar 4.11 yaitu hasil pengamatan struktur mikro pelat baja.

Gambar 4.8. Struktur Mikro Pelat Baja Sebelum Perlakuan Korosi 130 µm

130 µm

46

130 µm

Gambar 4.10. Struktur Mikro Pelat Baja Terkorosi 4 Bulan

130 µm

Untuk mengetahui ukuran nyata foto mikro, digunakan pembanding kawat tembaga berdiameter 0,13 mm. Gambar 4.12 menunjukkan gambar kawat tembaga pembanding dimana penampang kawat memiliki diameter 13 mm dengan perbesaran pada lensa kamera 100X. Dengan perbandingan antara ukuran nyata kawat pembanding dan ukuran kawat pembanding pada gambar, diketahui ukuran nyata dari variabel yang diukur pada foto mikro pelat baja dengan catatan perbesaran foto mikro pelat baja sama dengan perbesaran kawat tembaga.

130 µm

48

4.5 Laju Korosi

Pada Bab II telah diterangkan bahwa untuk mengetahui laju korosi digunakan rumus sebagai berkut :

v = t

y Δ

Dengan : v = Laju korosi (mm/tahun)

Δy = Perubahan Ketebalan (mm) T = Waktu (Tahun)

Dalam persoalan ini digunakan Δy dengan satuan (mm) dan t digunakan dalam satuan (Tahun). Hal ini dikarenakan untuk mempermudah perhitungan. Dari perhitungan yang dilakukan diperoleh nilai laju korosi sebagai berikut :

Tabel 4.12 Tebal Pelat Baja Sebelum Dan Sesudah Perlakuan korosi

No Bahan Tebal (mm)

1 Pelat Baja Awal 2

2 Pelat Baja terkorosi 2 bulan 1,8

3 Pelat Baja terkorosi 4 bulan 1,7

4 Pelat Baja terkorosi 6 bulan 1,6

1. Laju korosi selama 2 bulan :

Tebal mula-mula = 2 mm Tebal 2 sisi setelah terkorosi = 1,8 mm

Waktu = 2 bulan

Δy = 2 mm - 1,8 mm = 0,1 mm.

Tebal korosi untuk 1 sisi selama 2 bulan =

2 2 ,

0 mm

= 0,1 mm. Rata-rata laju korosi per tahun selama 2 bulan yaitu

2. Laju korosi selama 4 bulan :

Tebal mula-mula = 2 mm

Tebal 2 sisi setelah terkorosi = 1,7 mm

Waktu = 4 bulan

Δy = 2 mm - 1,7 mm = 0,3 mm.

Tebal korosi untuk 1 sisi selama 4 bulan =

2 3 ,

0 mm

= 0,15 mm Rata-rata laju korosi per tahun selama 4 bulan yaitu

= 0,15 x 3 = 0,45 mm/tahun. 3. Laju korosi selama 6 bulan :

Tebal mula-mula = 2 mm

Tebal 2 sisi setelah terkorosi = 1,6 mm

Waktu = 4 bulan

Δy = 2 mm - 1,6 mm = 0,4 mm

Tebal korosi untuk 1 sisi selama 6 bulan =

2 4 ,

0 mm

= 0,2 mm Rata-rata laju korosi per tahun selama 6 bulan yaitu

= 0,2 x 2 = 0,4 mm/tahun.

Berikut ini adalah tabel dan grafik nilai laju korosi rata-rata pelat baja. Tabel 4.13 Nilai Laju Korosi Rata-Rata Pelat Baja

No Bahan Laju Korosi (mm/tahun)

1 Pelat Baja terkorosi 2 bulan 0,6

2 Pelat Baja terkorosi 4 bulan 0,45

50 0.6 0.45 0.4 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 Pelat Baja terkorosi 2 bulan Pelat Baja terkorosi 4 bulan Pelat Baja terkorosi 6 bulan Pelat Baja La ju K or os i ( m m /Ta hun)

5.1 Kesimpulan

Penelitian, pengujian, dan pengamatan yang telah dilakukan menghasilkan data pengamatan dan dapat diambil kesimpulan dari data tersebut sebagai berikut

1. Hasil penelitian menunjukkan Pelat Baja awal atau yang belum terkorosi memiliki kekuatan tarik maksimal tertinggi yaitu sebesar 90,2 kg/mm2 Sedangkan nilai regangan tertinggi terdapat pada benda uji awal sebesar 13 %.

2. Perlakuan benda uji yang diletakkan di daerah pantai sebelum dan sesudah terkorosi berpengaruh terhadap peningkatan nilai kekerasan Brinell. Dari penelitian, nilai rata-rata uji kekerasan Brinell tertinggi yaitu 56,2 kg/mm2 terdapat pada benda uji awal.

3. Pengamatan bentuk patahan menunjukkan bahwa benda uji awal maupun terkorosi merupakan bentuk patahan campuran.

4. Pengamatan struktur mikro menunjukkan bahwa benda uji tidak terlihat perubahan pada struktur butiran mikro.

5. Pada penelitian selama 2, 4, dan 6 bulan memperlihatkan perbedaan yang besar laju korosinya yaitu pada 2 bulan diperoleh 0,6 mm/tahun, 4 bulan sebesar 0,45 mm/tahun dan 6 bulan sebesar 0,4 mm/tahun.

52

5.2 Saran

Untuk mendapatkan penelitian lanjut yang lebih baik, maka dapat diperhatikan saran-saran berikut :

1. Dalam proses pengujian tarik maupun kekerasan perlu diperhatikan hal-hal yang dapat menghambat pada penelitian seperti :

a. Keterbatasan dalam hal waktu.

b. Sering muncul kondisi dimana kesentrisan dan kekasaran permukaan spesimen, sehingga mempengaruhi hasil jumlah siklus yang diinginkan.

2. Perawatan dan perbaikan alat uji yang ada di setiap laboratorium sebaiknya dilakukan secara baik dan teratur dan bila perlu ditambah dengan alat uji yang lebih bagus dan teliti.

3. Buku-buku referensi tentang bahan yang ada di perpustakaan sebaiknya diperbanyak.

4. Alat-alat pendukung tugas akhir, khususnya alat-alat uji komposisi sebaiknya disediakan dalam laboratorium.

Material, Philadelpia. PA.

Avner, S.H., Introduction to Physical Metalurgy, McGraw Hill, Tokyo, Japan. Dieter, G.E., 1990, Metalurgi Mekanik, Edisi Ketiga, Jilid 1, Erlangga,Jakarta. KR. Tretheway, J. Chamberlain. Korosi.

Saito, S., Surdia, T., Pengetahuan Bahan Teknik.

Setyahandana, B., Materi Kuliah Bahan Teknik Manufaktur, Universitas Sanata Dharma, Yogyakarta.

Van Vlack, L.H, 1985, Ilmu dan Teknologi Bahan, Edisi Kelima, Erlangga, Jakarta.

LAMPIRAN

Lampiran 1 Grafik Hasil Pengujian Tarik pada Pelat Baja awal Keterangan :

P : Beban (kg)

ΔL : Pertambahan Panjang (mm)

1, 2, 3, 4, 5 : Benda uji 1, Benda uji 2, Benda uji 3, Benda uji 4, Benda uji 5 ΔL 1 ΔL 2 ΔL P ΔL P ΔL 5,4 901,6 4,4 893,9 4 4,1 3 2,9 5 4

P L Δ 1 P ΔL P ΔL P ΔL P ΔL 2 3 765,1 2,9 4,5 802,1 3,3 864,1 801,9 3,3 2,6 806,1 4 5

Lampiran 2 Grafik Hasil Pengujian Tarik pada Pelat Baja Terkorosi 2 bulan Keterangan :

P : Beban (kg)

ΔL : Pertambahan Panjang (mm)

Lampiran 3 Grafik Hasil Pengujian Tarik pada Pelat Terkorosi 4 bulan Keterangan :

P : Beban (kg)

ΔL : Pertambahan Panjang (mm)

1, 2, 3, 4, 5 : Benda uji 1, Benda uji 2, Benda uji 3, Benda uji 4, Benda uji 5

ΔL ΔL ΔL P ΔL 2,2 P ΔL 2,4 1 2 778,1 710,1 754,6 748,3 2,8 2,8 2,2 3 5 4