BAB II

LANDASAN TEORI

2.1MANAJEMEN PEMELIHARAAN 2.1.1 Manajemen

Kata manajemen berasal dari bahasa prancis kuno ménagement, yang memiliki arti seni melaksanakan dan mengatur (Wikipedia, 2009). Menurut Robbins (2007), mendefenisikan manajemen sebagai sebuah proses perencanaan, pengorganisasian, pengkordinasian, dan pengontrolan sumber daya untuk mencapai sasaran (goals) secara efektief dan efisien. Efektif berarti bahwa tujuan dapat dicapai sesuai dengan perencanbataan, sementara efisien berarti bahwa tugas yang ada dilaksanakan secara benar, terorginisir, dan sesuai dengan jadwal.

2.1.1.1 Defenisi Manajemen

Manajemen berasal dari kata kerja To Manage berarti control. Dalam bahasa Indonesia dapat diartikan mengendalikan, menangani atau mengelola. Selanjutnya kata benda manajemen atau management dapat mempunyai berbagai arti. (Herujito, 2001).

Manajemen belum memiliki definisi yang mapan dan diterima secara universal. Mary Parker follet, misalnya, mendefinisikan manajemen sebagai seni menyelesaikan pekerjan melalui orang lain. Dalam Encylopedia of the Social Sience

dikatakan bahwa manajemen adalah suatu proses dengan mana pelaksanaan suatu tujuan tertentu diselenggarakan dan diawasi.

Manajemen menurut Pamela Lewis, (2004) dalam bukunya “management: challenges For tomorrow’s Leaders”, yaitu:

“management is the process of administering and coordinating resources effectively and efficiently in an effort to achieve the goals of organitation ”.

Manajemen merupakan suatu proses kegiatan yang dilakukan oleh suatu perusahaan dalam mengatur sumber daya – sumber daya yang dimilikinya agar dapat dikelola secara efektif dan efisien untuk mencapai tujuan perusahaan tersebut.

2.1.1.2 Teori Manajemen

Menurut Herujito (2001), menguraikan gambaran dan 3 teori manajemen:

a. Teori Klasik

Teori yang berusaha meningkatkan produktivitas tenaga kerja melalui peningkatan efisiensi tenaga kerja,

b. Aliran Perilaku

Teori ini muncul akibat ketidak mampuan teori klasik menjelaskan bagaimana efisiensi produksi dan keserasian kerja dapat dicapai dalam suatu perusahaan atau organisasi,

c. Ilmu Manajemen

Teori ini mencoba mendekatkan masalah manajemen dan organisasi untuk perusahaan secara umum dengan membentuk matematik yang merupakan simulasi dari masalah yang terjadi.

2.1.1.3 Fungsi Manajemen

Teori manajemen menyatakan bahwa manajemen memiliki beberapa fungsi. Fungsi dalam hal ini adalah sejumlah kegiatan yang meliputi berbagai jenis pekerjaan yang dapat digolongkan dalam satu kelompok sehingga membentuk suatu kesatuan administratif (Herujito, 2001).

Untuk mencapai tujuannya organisasi memerlukan dukungan manajemen dengan fungsinya sesuai kebutuhan. Kegiatan fungsi-fungsi manajemen diperjelas secara ringkas, yaitu (Amsyah, 2005):

a. Perencanaan (planning) adalah fungsi manajemen yang berkaitan dengan penyusunan tujuan dan menjabarkannya dalam bentuk perencanaan untuk mencapai tujuan tersebut,

b. Pengorganisasian (organizing) adalah yang berkaitan dengan pengelompokan personel dan tugasnya untuk menjalankan pekerjaan sesuai tugas dan misinya, c. Pengaturan personel (staffing) adalah yang berkaitan dengan bimbingan dan

pengaturan kerja personel. Unit masing-masing manajemen sampai pada kegiatan, seperti seleksi, penempatan, pelatihan, pengembangan dan kompensasi, sebagai bagian dari bantuan unit pada unit personalia organisasi dalam pengembangan sumber daya manusia (SDM),

d. Pengarahan (directing) adalah yang berkaitan dengan kegiatan melakukan pengarahan-pengarahan, tugas-tugas, dan konstruksi,

e. Pengawasan (controlling) kegiatan yang berkaitan dengan pemeriksaan untuk menentukan apakah pelaksanaannya sudah dikerjakan sesuai dengan perencanaan, sudah sampai sejauh mana kemajuan yang dicapai, dan perencanaan yang belum mencapai kemajuan, serta melakukan koreksi bagi pelaksanaan yang belum terselasaikan.

2.1.2 Pemeliharaan (Maintenance) 2.1.2.1 Defenisi Pemeliharaan

Pemeliharaan Mesin merupakan hal yang sering dipermasalahkan antara Bagian Pemeliharaan dan Bagian Produksi. Karena Bagian Pemeliharaan dianggap yang memboroskan biaya, sedang Bagian Produksi merasa yang merusakkan tetapi juga yang membuat uang (Ardhi, 2008). Pada umumnya sebuah produk yang dihasilkan oleh manusia, tidak ada yang tidak mungkin rusak, tetapi usia penggunaannya dapat diperpanjang dengan melakukan perbaikan yang dikenal dengan pemeliharaan. (Anthony, 1992). Oleh karena itu, sangat dibutuhkan kegiatan pemeliharaan yang meliputi kegiatan pemeliharaan dan perawatan mesin yang digunakan dalam proses produksi.

Kata pemeliharaan diambil dari bahasa yunani terein artinya merawat, menjaga, dan memelihara. Pemeliharaan adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam, atau memperbaikinya sampai suatu kondisi yang bisa diterima. (Anthony, 1992). Untuk Pengertian Pemeliharaan lebih jelas adalah tindakan merawat mesin atau peralatan pabrik dengan memperbaharui umur masa pakai dan kegagalan/kerusakan mesin. (Setiawan, 2008).

Menurut Jay and Barry Render, (2001) dalam bukunya “operations Management” pemeliharaan adalah:

“all activities involved in keeping a system’s equipment in working order” Segala aktivitas yang didalamnya adalah untuk menjaga sebuah sistem peralatan agar pekerjaan dapat sesuai dengan pesanan.

secara berurutan untuk menjaga atau memperbaiki fasilitas yang ada sehingga sesuai dengan standar (sesuai dengan standar fungsional dan kualitas).

Menurut Sofyan (2004), pemeliharaan adalah kegiatan untuk memelihara atau menjaga fasilitas atau peralatan pabrik dan mengadakan perbaikan atau penyesuaian atau penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

Sedangkan menurut Manahan (2004), Pemeliharaan merupakan semua aktivitas termasuk menjaga peralatan dan mesin selalu dapat melaksanakan pesanan pekerjaan.

Dari beberapa pendapat di atas bahwa dapat disimpulkan bahwa kegiatan pemeliharaan dilakukan untuk merawat ataupun memperbaiki peralatan perusahaan agar dapat melaksanakan produksi dengan efektif dan efisien sesuai dengan pesanan yang telah direncanakan atau ditentukan oleh perusahaan dengan hasil produksi yang berkualitas.

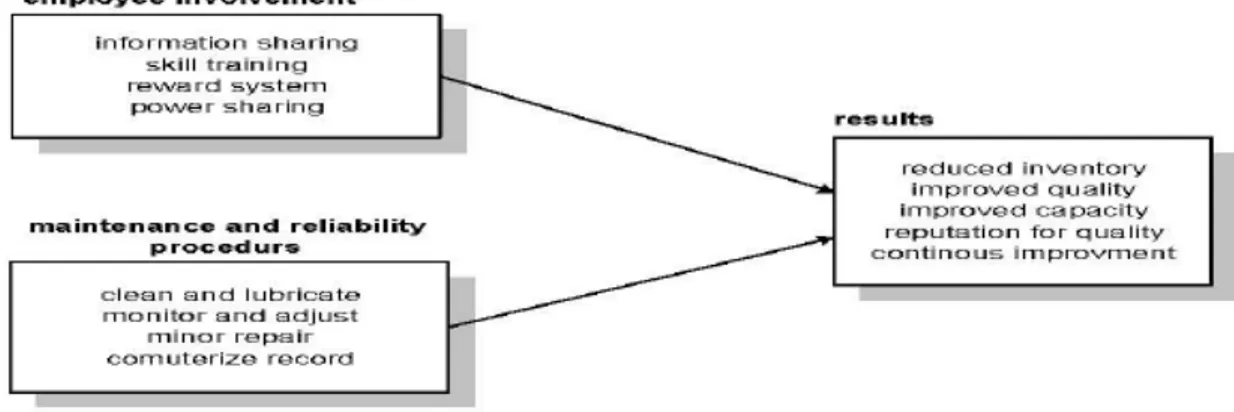

Gambar 2.1 Konsep strategi pemeliharaan dan Reliability yang baik membutuhkan karyawan dan prosedur yang baik

(Sumber: Heizer, Jay and Render, Barry, (2001), operation management, practice hall, sixth edition)

2.1.2.2 Tujuan Pemeliharaan

Dengan adanya kegiatan pemeliharaan ini maka fasilitas atau peralatan perusahaan dapat dipergunakan untuk kegiatan produksi sesuai dengan rencana, dan tidak mngalami kerusakan selama fasilitas/peralatan perusahaan tersebut dipergunakan selama proses produksi. Oleh karena itu, suatu kalimat yang perlu diketahui oleh orang pemeliharaan dan bagian lainnya bagi suatu pabrik adalah pemeliharaan (maintenance) murah sedangkan perbaikan (repair) mahal. (Setiawan, 2008).

Menurut Asyari (2007), dalam bukunya manajemen pemeliharaan mesin Tujuan pemeliharaan yang utama dapat didefenisikan sebagai berikut:

a. Untuk memperpanjang kegunaan asset,

b. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi dan mendapatkan laba investasi maksimum yang mungkin,

c. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu,

d. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

Menurut Sofyan (2004), tujuan pemeliharaan yaitu:

a. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi,

b. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu,

c. Untuk membantu mengurangi pemakaian dan penyimpangan yang di luar batas dan menjaga modal yang di investasikan tersebut,

d. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan kegiatan pemeliharaan secara efektif dan efisien,

e. Menghindari kegiatan pemeliharaan yang dapat membahayakan keselamatan para pekerja,

f. Mengadakan suatu kerja sama yang erat dengan fungsi-fungsi utama lainnya dari suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan (return on investment) yang sebaik mungkin dan total biaya

Sedangkan menurut Keith (2002), dalam bukunya An introduction to predictive maintenance menjelaskan adapun tujuan dari di lakukannya pemeliharaan antara lain adalah sebagai berikut:

a. Menjamin tersedianya peralatan atau mesin dalam kondisi yang mampu memberikan keuntungan,

b. Menjamin kesiapan peralatan cadangan dalam situasi darurat, misalnya sistem pemadam kebakaran, pembangkit listrik, dan sebagainya,

c. Menjamin keselamatan manusia yang menggunakan peralatan,

d. Memperpanjang masa pakai peralatan atau paling tidak menjaga agar masa pakai peralatan tersebut tidak kurang dari masa pakai yang telah di jamin oleh pembuat peralatan tersebut.

2.1.2.3 Fungsi pemeliharaan

Menurut pendapat Agus (2002), fungsi pemeliharaan adalah agar dapat memperpanjang umur ekonomis dari mesin dan peralatan produksi yang ada serta mengusahakan agar mesin dan peralatan produksi tersebut selalu dalam keadaan optimal dan siap pakai untuk pelaksanaan proses produksi.

Keuntungan yang akan diperoleh dengan adanya pemeliharaan yang baik terhadap mesin, adalah sebagai berikut (Agus, 2002):

a. Mesin dan peralatan produksi yang ada dalam perusahaan yang bersangkutan akan dapat dipergunakan dalam jangka waktu panjang,

b. Pelaksanaan proses produksi dalam perusahaan yang bersangkutan berjalan dengan lancar,

c. Dapat menghindarkan diri atau dapat menekan sekecil mungkin terdapatnya kemungkinan kerusakan-kerusakan berat dari mesin dan peralatan produksi selama proses produksi berjalan,

d. Peralatan produksi yang digunakan dapat berjalan stabil dan baik, maka proses dan pengendalian kualitas proses harus dilaksanakan dengan baik pula,

e. Dapat dihindarkannya kerusakan-kerusakan total dari mesin dan peralatan produksi yang digunakan,

f. Apabila mesin dan peralatan produksi berjalan dengan baik, maka penyerapan bahan baku dapat berjalan normal,

g. Dengan adanya kelancaran penggunaan mesin dan peralatan produksi dalam perusahaan, maka pembebanan mesin dan peralatan produksi yang ada semakin baik.

2.1.2.4 Kegiatan-kegiatan pemeliharaan

Kegiatan pemeliharaan dalam suatu perusahaan menurut Manahan (2004), meliputi berbagai kegiatan sebagai berikut:

a. Inspeksi (inspection)

Kegiatan inspeksi meliputi kegiatan pengecekan atau pemeriksaan secara berkala dimana maksud kegiatan ini adalah untuk mengetahui apakah perusahaan selalu mempunyai peralatan atau fasilitas produksi yang baik untuk menjamin kelancaran proses produksi. Sehingga jika terjadinya kerusakan, maka segera diadakan perbaikan-perbaikan yang diperlukan sesuai dengan laporan hasil inspeksi, dan berusaha untuk mencegah penyebab timbulnya kerusakan dengan melihat sebab-sebab kerusakan yang diperoleh dari hasil inspeksi.

b. Kegiatan teknik (Engineering)

Kegiatan ini meliputi kegiatan percobaan atas peralatan yang baru dibeli, dan kegiatan-kegiatan pengembangan peralatan yang perlu diganti, serta melakukan penelitian-penelitian terhadap kemungkinan pengembangan tersebut. Dalam kegiatan inilah dilihat kemampuan untuk mengadakan perubahan-perubahan dan perbaikan-perbaikan bagi perluasan dan kemajuan dari fasilitas atau peralatan perusahaan. Oleh karena itu kegiatan teknik ini sangat diperlukan terutama apabila dalam perbaikan mesin-mesin yang rusak tidak di dapatkan atau diperoleh komponen yang sama dengan yang dibutuhkan.

c. Kegiatan produksi (Production)

Kegiatan ini merupakan kegiatan pemeliharaan yang sebenarnya, yaitu memperbaiki dan mereparasi mesin-mesin dan peralatan. Secara fisik, melaksanakan pekerjaan yang disarankan atau yang diusulkan dalam kegiatan inspeksi dan teknik, melaksanakan kegiatan service dan perminyakan (lubrication). Kegiatan produksi ini dimaksudkan untuk itu diperlukan usaha-usaha perbaikan segera jika terdapat kerusakan pada peralatan.

d. Kegiatan administrasi (Clerical Work)

Pekerjaan administrasi ini merupakan kegiatan yang berhubungan dengan pencatatan-pencatatan mengenai biaya-biaya yang terjadi dalam melakukan pekerjaan-pekerjaan pemeliharaan dan biaya-biaya yang berhubungan dengan kegiatan pemeliharaan, komponen (spareparts) yang di butuhkan, laporan kemajuan (progress report) tentang apa yang telah dikerjakan . waktu dilakukannya inspeksi dan perbaikan, serta lamanya perbaikan tersebut, komponen (spareparts) yag tersedia di bagian pemiliharaan. Jadi, dalam pencatatan ini termasuk penyusunan planning dan

scheduling, yaitu rencana kapan suatu mesin harus dicek atau diperiksa, diminyaki atau di service dan di resparasi.

e. Pemeliharaan Bangunan (housekeeping)

Kegiatan ini merupakan kegiatan untuk menjaga agar bangunan gedung tetap terpelihara dan terjamin kebersihannya.

2.1.3 Struktur Organisasi Pemeliharaan (Maintenance Organization structure) Praktek terbaik untuk struktur organisasi pemeliharaan secara langsung tergantung pada unsur-unsur seperti rencana operasi pekerjaan, jenis pekerjaan pemeliharaan, dan sejenisnya. (Keith, 2002).

2.1.3.1 Rencana operasi pekerjaan (operation business plan)

Organisasi pemeliharaan harus di tetapkan untuk memenuhi tuntutan dari fungsi operasi. Sebagai contoh, sebuah perusahaan akan di operasikan 24 jam per hari, 7 hari per minggu memerlukan struktur organisasi pemeliharaan yang dapat mendukung modus atau cara operasi. Tenaga kerja pemeliharaan harus di distribusikan untuk mendukung operasi terus-menerus dan mempunyai penjadwalan dan perencanaan yang efektif dapat mengambil keuntungan dari “jendela peluang”, misalnya, periode ketika permintaan izin produksi mempertahankan aktifitas pemeliharaan. Di sisi lain, ketika siklus produksi 24 jam per hari, 5 hari per minggu, organisasi pemeliharaan harus di wujudkan untuk mendapatkan keuntungan penuh dari jendela 2 hari, misalnya, akhir pekan, untuk melakukan mempertahankan pemeliharaan.

2.1.3.2 Jenis pekerjaan pemeliharaan (maintenance work types)

Sebuah keefektikfan organisasi pemeliharaan harus di susun untuk menyediakan tingkat batas dari pemeliharaan yang berbeda dengan jenis pekerjaan. Minimal, organisasi pemeliharaan harus di wujudkan untuk menyediakan tindakan efektif, dukungan kualitas untuk 3 jenis atau klasifikasi pekerjaan utama, yaitu, pemeliharaan darurat (emergency maintenance), preventive maintenance, dan membangun kembali dan pemeriksaan berkala darurat (periodic rebuild and overhauls).

a. Darurat (emergency), semua organisasi pemeliharaan harus memberikan respon yang tepat waktu kepada permintaan darurat bekerja tanpa dapat mempengaruhi kemampuan untuk secara efektif. Memanfaatkan tenaga kerja atau berdampak negative terhadap biaya perawatan total. Dalam kebanyakan kasus, ini membutuhkan struktur organisasi yang mendedikasikan sebagian kecil tenaga kerja, serta perencanaan dan dukungan pengawasan untuk bekerja tanggap darurat.

b. Preventive Maintenance, pemeliharaan pencegahan merupakan syarat mutlak kehandalan asset dan manajemen asset yang efektif biaya siklus hidup. Sebuah organisasi perawatan yang efektif harus mendedikasikan sebagai tenaga kerja tersebut, serta merencanakan dan dukungan pengawasan untuk konsisten, tepat waktu pelaksanaan kegiatan pemeliharaan prefentif (preventive maintenance). c. Membangun kembali dan pemeriksaan berkala (periodic rebuild and overhauls),

tanpa kecuali asset produksi membutuhkan overhauls berkala atau membangun kembali untuk menggantikan bagian di pakai, komponen hingga-hidup dan untuk menjamin bahwa tingkat keandalan di terima secara konsisten dipelihara. Karena kewajiban atau resiko, serta tingkat keahlian yang lebih tinggi terkait dengan membangun kembali atau overhauls aktiva modal, struktur organisasi harus memastikan bahwa kualitas terbaik dimanfaatkan untuk jenis pekerjaan.

d. Pertimbangan lain, yang harus di perhatikan antara lain adalah: 1) Eksekusi kerja

2) Perencanaan dan penjadwalan,

4) Ketika salah satu komponen dari setiap memaksimalkan organisasi, organisasi bagian pengoptimisasian,

5) Perencanaan dan penjadwalan adalah kuncinya, 6) Penerapan pengetahuan teknis,

7) Pertimbangkan sifat dari pekerjaan perawatan dan pengendaliannya,

8) Pertimbangkan dampak kemajuan teknis pada sifat pemeliharaan dan tugas produksi,

9) Organisasi dimasa depan, 10) Meliputi pemenuhan pekerjaan,

11) Merasionalisasi pergeseran jadwal pemeliharaan, 12) Jadwal off-shift,

13) Shift utama pemeliharaan, 14) Split shift diperlukan.

Apapun yang digunakan organisasi harus selalu ada diagram organisasi mutakhir, dan lengkap penjelasannya yang mendefenisikan semua departemen dan pelaporan pemeliharaan hubungan pengendalian, dan setiap hubungan untuk departemen lain. Organisasi harus secara jelas menunjukkan tanggung jawab untuk tiga tanggapan dasar perawatan: rutin, darurat, dan backlog.

2.1.4 Masalah efisiensi pada pemeliharaan

Menurut Manahan (2004), dan Sofyan (2004), Dalam melaksanakan kegiatan pemeliharaan terdapat 2 persoalan yang dihadapi oleh suatu perusahaan yaitu persoalan teknis dan persoalan ekonomis.

a. Persoalan teknis

Dalam kegiatan pemeliharaan suatu perusahaan merupakan persoalan yang menyangkut usaha-usaha untuk menghilangkan kemungkinan–kemungkinan yang menimbulkan kemacetan yang disebabkan karena kondisi fasilitas produksi yang tidak baik. Tujuan untuk mengatasi persoalan teknis ini adalah untuk dapat menjaga atau menjamin agar produksi perusahaan dapat berjalan dengan lancar. Maka dalam persoalan teknis perlu diperhatikan hal-hal berikut:

1) Tindakan apa yang harus dilakukan untuk memelihara atau merawat peralatan yang ada, dan untuk memperbaiki atau meresparasi mesin-mesin atau peralatan yang rusak,

2) Alat-alat atau komponen-komponen apa yang dibutuhkan dan harus disediakan agar tindakan-tindakan pada bagian pertama diatas dapat dilakukan.

Jadi, dalam persoalan teknis ini adalah bagaimana cara perusahaan agar dapat mencegah ataupun mengatasi kerusakan mesin yang mungkin saja dapat terjadi, sehingga dapat mengganggu kelancaran proses produksi.

b. Persoalan ekonomis

Dalam melaksanakan kegiatan pemeliharaan disamping persoalaan teknis, ditemui pula persoalan ekonomis. Persoalan ini menyangkut bagaimana usaha yang harus dilakukan agar kegiatan pemeliharaan yang dibutuhkan secara teknis dapat dilakukan secara efisien. Jadi yang ditekankan pada persoalan ekonomis adalah bagaimana melakukan kegiatan pemeliharaan agar efisien, dengan memperhatikan besarnya biaya yang terjadi dan tentunya alternatif tindakan yang dipilih untuk dilaksanakan adalah yang menguntungkan perusahaan. Adapun biaya-biaya yang terdapat dalam kegiatan pemeliharaan adalah biaya-biaya pengecekan, biaya penyetelan, biaya service, biaya penyesuaian, dan biaya perbaikan atau resparasi. Perbandingan biaya yang perlu dilakukan antara lain untuk menentukan:

1) Apakah sebaiknya dilakukan pemeliharaan pencegahan (preventive maintenance) ataukah pemeliharaan korektif (Corrective maintenance) saja. Dalam hal ini biaya-biaya yang perlu diperbandingkan adalah:

a) Jumlah biaya-biaya perbaikan yang diperlukan akibat kerusakan yang terjadi karena tidak adanya pemeliharaan pencegahan (preventive maintenance), dengan jumlah biaya-biaya pemeliharaan dan perbaikan yang diperlukan akibat kerusakan yang terjadi walaupun telah diadakan pemeliharaan pencegahan (preventive maintenance), dalam jangka waktu tertentu.

b) Jumlah biaya-biaya pemeliharaan dan perbaikan yang akan dilakukan terhadap suatu peralatan dengan harga peralatan tersebut,

c) Jumlah biaya-biaya pemeliharaan dan perbaikan yang dibutuhkan oleh suatu peralatan dengan jumlah kerugian yang akan di hadapi apabila peralatan tersebut rusak dalam operasi produksi,

2) Apakah sebaiknya peralatan yang rusak diperbaiki dalam perusahaan atau di luar perusahaan. Dalam hal ini biaya-biaya yang perlu diperbandingkan adalah jumlah biaya yang akan dikeluarkan untuk memperbaiki peralatan tersebut di bengkel perusahan sendiri dengan jumlah biaya perbaikan tersebut di bengkel perusahaan lain. Disamping perbandingan kualitas dan lamanya waktu yang dibutuhkan untuk pengerjaannya,

3) Apakah sebaiknya peralatan yang rusak diperbaiki atau diganti. Dalam hal ini biaya-biaya perlu diperbandingkan adalah:

a) Jumlah biaya perbaikan dengan harga pasar atau nilai dari peralatan tersebut, b) Jumlah biaya perbaikan dengan harga peralatan yang sama di pasar.

Dari keterangan diatas, dapatlah diketahui bahwa walaupun secara teknis pemeliharaan pencegahan (preventive maintenance) penting dan perlu dilakukan untuk menjamin bekerjanya suatu mesin atau peralatan. Akan tetapi secara ekonomis belum tentu selamanya pemeliharaan pencegahan (preventive maintenance) yang terbaik dan perlu diadakan untuk setiap mesin atau peralatan. Hal ini karena dalam menentukan mana yang terbaik secara ekonomis. Apakah pemeliharaan pencegahan (preventive maintenance) ataukah pemeliharaan korektif (Corrective Maintenance) saja. Harus dilihat faktor-faktor dan jumlah biaya yang akan terjadi. Disamping itu harus pula dilihat, apakah mesin atau peralatan itu merupakan strategic point atau

critical unit dalam proses produksi ataukah tidak, jika mesin atau peralatan tersebut merupakan strategic point atau critical unit, maka sebaiknya di adakan pemeliharaan pencegahan (preventive maintenance) untuk mesin atau peralatan itu. Hal ini dikarenakan apabila terjadi kerusakan yang tidak dapat diperkirakan, maka akan mengganggu seluruh rencana produksi.

2.1.5 Jenis dan Klasifikasi Pemeliharaan 2.1.5.1 Jenis-jenis Pemeliharaan

Menurut Asyari (2007), dalam bukunya Manajemen pemeliharaan mesin membagi pemeliharaan menjadi:

a. Pemeliharaan pencegahan (Preventive Maintenance)

Pemeliharaan pencegahan adalah pemeliharaan yang bertujuan untuk mencegah terjadinya kerusakan, atau cara pemeliharaan yang direncanakan untuk pencegahan. Ruang lingkup pekerjaan preventif termasuk inspeksi, perbaikan kecil, pelumasan dan penyetelan, sehingga peralatan atau mesin-mesin selama beroperasi terhindar dari kerusakan.

b. Pemeliharaan korektif (Corrective Maintenance)

Pemeliharaan korektif adalah pekerjaan pemeliharaan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas atau peralatan sehingga mencapai standar yang dapat di terima. Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik,

c. Pemeliharaan berjalan (Running Maintenance)

Pemeliharaan ini dilakukan ketika fasilitas atau peralatan dalam keadaan bekerja. Pemeliharan berjalan diterapkan pada peralatan-peralatan yang harus beroperasi terus dalam melayani proses produksi,

d. Pemeliharaan prediktif (Predictive Maintenance)

Pemeliharaan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari sistem peralatan. Biasanya pemeliharaan prediktif dilakukan dengan bantuan panca indra atau alat-alat monitor yang canggih,

e. Pemeliharaan setelah terjadi kerusakan (Breakdown Maintenance)

Pekerjaan pemeliharaan ini dilakukan ketika terjadinya kerusakan pada peralatan, dan untuk memperbaikinya harus disiapkan suku cadang, alat-alat dan tenaga kerjanya,

Pemeliharan ini adalah pekerjaan pemeliharaan yang harus segera dilakukan karena terjadi kemacetan atau kerusakan yang tidak terduga.

g. Pemeliharaan berhenti (shutdown maintenance)

Pemeliharaan berhenti adalah pemeliharaan yang hanya dilakukan selama mesin tersebut berhenti beroperasi,

h. Pemeliharaan rutin (routine maintenance)

Pemeliharaan rutin adalah pemeliharaan yang dilaksanakan secara rutin atau terus-menerus,

i. Design out maintenance adalah merancang ulang peralatan untuk menghilangkan sumber penyebab kegagalan dan menghasilkan model kegagalan yang tidak lagi atau lebih sedikit membutuhkan maintenance.

2.1.5.2 Klasifikasi Pemeliharaan

Secara umum, ditinjau dari saat pelaksanaan Pekerjaan pemeliharaan dikategorikan dalam dua cara, yaitu (Anthony, 1992):

1) Pemeliharaan terencana (planned maintenance)

Pemeliharaan terencana adalah pemeliharaan yang dilakukan secara terorginir untuk mengantisipasi kerusakan peralatan di waktu yang akan datang, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. (Anthony, 1992).

Menurut Anthony (1992), Pemeliharaan terencana dibagi menjadi dua aktivitas utama yaitu:

a. Pemeliharaan pencegahan (Preventive Maintenance)

Pemeliharaan pencegahan (preventive maintenance) adalah inspeksi periodik untuk mendeteksi kondisi yang mungkin menyebabkan produksi berhenti atau berkurangnya fungsi mesin dikombinasikan dengan pemeliharaan untuk menghilangkan, mengendalikan, kondisi tersebut dan mengembalikan mesin ke

kondisi semula atau dengan kata lain deteksi dan penanganan diri kondisi abnormal mesin sebelum kondisi tersebut menyebabkan cacat atau kerugian. (Setiawan, 2008).

Menurut Jay dan Barry Render, (2001) dalam bukunya “Operations Management”, preventive maintenance adalah:

“A plan that involves routine inspections, servicing, and keeping facilities in good repair to prevent failure”

Sebuah perencanaan yang memerlukan inspeksi rutin, pemeliharaan dan menjaga agar fasilitas dalam keadaan baik sehingga tidak terjadi kerusakan di masa yang akan datang. Pekerjaan dasar pada perawatan preventive adalah: inspeksi, pelumasan, perencanaan dan penjadwalan, pencatatan dan analisis, latihan bagi tenaga pemeliharaan, serta penyimpanan suku cadang. sehingga peralatan atau mesin-mesin selama beroperasi terhindar dari kerusakan dapat terpenuhi pengunaannya. (Daryus , 2007).

Menurut Dhillon (2006), dalam bukunya “maintainability, maintenance, and reliability for engineers” ada 7 elemen dari pemeliharaan pencegahan (preventive maintenance) yaitu:

1) Inspeksi: memeriksa secara berkala (periodic) bagian-bagian tertentu untuk dapat dipakai dengan membandingkan fisiknya, mesin, listrik, dan karakteristik lain untuk standar yang pasti,

2) Kalibrasi: mendeteksi dan menyesuaikan setiap perbedaan dalam akurasi untuk material atau parameter perbandingan untuk standar yang pasti,

3) Pengujian: pengujian secara berkala (periodic) untuk dapat menentukan pemakaian dan mendeteksi kerusakan mesin dan listrik,

4) Penyesuaian: membuat penyesuaian secara periodik untuk unsur variabel tertentu untuk mencapai kinerja yang optimal,

5) Servicing: pelumasan secara periodik, pengisian, pembersihan, dan seterusnya, bahan atau barang untuk mencegah terjadinya dari kegagalan yang baru,

6) Instalasi: mengganti secara berkala batas pemakaian barang atau siklus waktu pemakaian atau memakai untuk mempertahankan tingkat toleransi yang ditentukan,

7) Alignment: membuat perubahan salah satu barang yang ditentukan elemen variabel untuk mencapai kinerja yang optimal.

b. Pemeliharaan korektif (Corrective Maintenance)

Pemeliharaan secara korektif (corrective maintenance) adalah pemeliharaan yang dilakukan secara berulang atau pemeliharaan yang dilakukan untuk memperbaiki suatu bagian (termasuk penyetelan dan reparasi) yang telah terhenti untuk memenuhi suatu kondisi yang bisa diterima. (Anthony, 1992). Pemeliharaan ini meliputi reparasi minor, terutama untuk rencana jangka pendek, yang mungkin timbul diantara pemeriksaan, juga overhaul terencana.

Menurut Jay dan Barry Render, 2001 pemeliharaan korektif (Corrective Maintenance) adalah:

“Remedial maintenance that occurs when equipment fails and must be repaired on an emergency or priority basis”

Pemeliharaan ulang yang terjadi akibat peralatan yang rusak dan harus segera diperbaiki karena keadaan darurat atau karena merupakan sebuah prioritas utama.

Menurut Dhillon (2006), Biasanya, pemeliharaan korektif (Corrective Maintenance) adalah pemeliharaan yang tidak direncanakan, tindakan yang memerlukan perhatian lebih yang harus ditambahkan, terintegrasi, atau menggantikan pekerjaan telah dijadwalkan sebelumnya.

Oleh karena itu, Dalam pelaksanaan pemeliharaan antara terencana yang harus diperhatikan adalah jadwal operasi pabrik, perencanaan pemeliharaan, sasaran perencanaan pemeliharaan, faktor-faktor yang diperhatikan dalam perencanaan pekerjaan pemeliharaan, sistem organisasi untuk perencanaan yang efektif, dan estimasi pekerjaan. (Asyari, 2007). Jadi, Pemeliharaan terencana merupakan pemakaian yang paling tepat mengurangi keadaan darurat dan waktu nganggur mesin. Adapun keuntungan lainnya yaitu:

a. Pengurangan pemeliharaan darurat, b. Pengurangan waktu nganggur,

d. Meningkatkan penggunaan tenaga kerja untuk pemeliharaan dan produksi, e. Memperpanjang waktu antara overhaul

f. Pengurangan penggantian suku cadang, membantu pengendalian sediaan, g. Meningkatkan efisiensi mesin,

h. Memberikan pengendalian anggaran dan biaya yang bisa diandalkan, i. Memberikan informasi untuk pertimbangan penggantian mesin.

2) Pemeliharaan tak terencana (unplanned maintenance)

Pemeliharaan tak terencana adalah yaitu pemeliharaan darurat, yang didefenisikan sebagai pemeliharaan dimana perlu segera dilaksanakan tindakan untuk mencegah akibat yang serius, misalnya hilangnya produksi, kerusakan besar pada peralatan, atau untuk keselamatan kerja. (Anthony, 1992).

Pada umumnya sistem pemeliharaan merupakan metode tak terencana, dimana peralatan yang digunakan dibiarkan atau tanpa disengaja rusak hingga akhirnya, peralatan tersebut akan digunakan kembali maka diperlukannya perbaikan atau pemeliharaan.

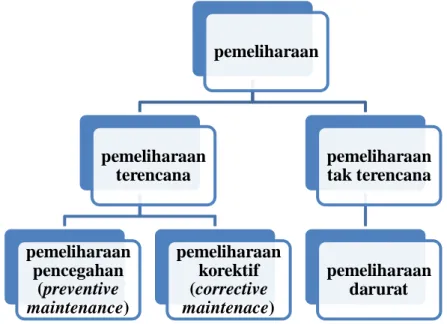

Secara skematik dapat dilihat sesuai diagram alir proses suatu perusahaan untuk sistem pemeliharaan dibawah ini.

Gambar 2.2 Diagram alir dari pembagian pemeliharaan pemeliharaan pemeliharaan terencana pemeliharaan pencegahan (preventive maintenance) pemeliharaan korektif (corrective maintenace) pemeliharaan tak terencana pemeliharaan darurat

2.1.6 Hubungan pemeliharaan dengan proses produksi

Pemeliharaan menyangkut juga terhadap proses produksi sehari-hari dalam menjaga agar seluruh fasilitas dan peralatan perusahaan tetap berada pada kondisi yang baik dan siap selalu untuk digunakan. Kegiatan hendaknya tidak mengganggu jadwal produksi.

Menurut Sofyan, (2004) agar proses produksi berjalan dengan lancar, maka kegiatan pemeliharaan yang harus dijaga dengan langkah-langkah sebagai berikut:

1) Menambah jumlah peralatan dan perbaikan para pekerja bagian pemeliharaan, dengan demikian akan di dapat waktu rata-rata kerusakan dari mesin yang lebih kecil,

2) Menggunakan pemeliharaan pencegahan, karena dengan cara ini dapat mengganti

parts yang sudah dalam keadaan kritis sebelum rusak,

3) Di adakannya suatu cadangan di dalam suatu sistem produksi pada tingkat kritis, sehingga mempunyai suatu tempat paralel apabila terjadi kerusakan mendadak. Dengan adanya suku cadangan ini, tentu akan berarti adanya kelebihan kapasitas terutama untuk tingkat kritis tersebut, sehingga jika ada mesin yang mengalami kerusakan, perusahaan dapat berjalan terus tanpa menimbulkan adanya kerugian karena mesin-mesin menganggur,

4) Usaha-usaha untuk menjadikan para pekerja di bidang pemeliharaan ini sebagai suatu komponen dari mesin-mesin yang ada, dan untuk menjadikan mesin tersebut sebagai suatu komponen dari suatu sistem produksi secara keseluruhan, 5) Mengadakan percobaan untuk menghubungkan tingkat-tingkat sistem produksi

lebih cermat dengan cara mengadakan suatu persediaan cadangan diantara berbagai tingkat produksi yang ada, sehingga terdapat keadaan dimana masing-masing tingkat tersebut tidak akan sangat tergantung dari tingkat sebelumnya.

2.1.7 Hubungan kegiatan pemeliharaan dengan biaya

Tujuan utama manajemen produksi adalah mengelola penggunaan sumber daya berupa faktor-faktor produksi yang tersedia baik berupa bahan baku, tenaga kerja, mesin dan fasilitas produksi agar proses produksi berjalan dengan efektif dan efisien. pada saat ini perusahaan-perusahaan yang melakukan kegiatan pemeliharaan harus mengeluarkan biaya pemeliharaan yang tidak sedikit.

Menurut Mulyadi (1999), dalam bukunya akuntansi biaya, biaya dari barang yang diproduksi terdiri dari:

a. Direct Material Used (biaya bahan baku langsung yang digunakan), b. Direct manufacturing Labor (biaya tenaga kerja langsung),

c. Manufacturing Overhead (biaya overhead pabrik).

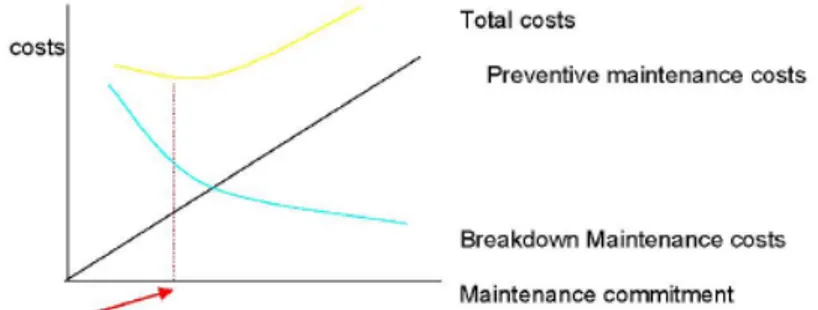

Permasalahan yang sering dihadapi seorang manajer produksi adalah bagaimana menentukan untuk melakukan kebijakan pemeliharaan baik untuk pencegahan maupun setelah terjadinya kerusakan, dari kebijakan itulah nantinya akan mempengaruhi terhadap pembiayaan. Oleh karena itu, seorang manajer produksi harus mengetahui hubungan kebijakan pemeliharaan dengan biaya yang ditimbulkan sehingga tidak salah dalam mengambil kebijakan tentang pemeliharaan. Dibawah ini diperlihatkan hubungan biaya pemeliharaan pencegahan (preventive maintenance) dan breakdown dengan total biaya.

(a)

(b)

Gambar 2.3 Hubungan Preventive Maintenance dan Breakdown Maintenance dengan biaya. (a) Traditional View of Maintenance, (b) Full Cost View of Maintenance

(Sumber: Heizer, Jay and Render, Barry, (2001), Operation Management, Prentice Hall, sixt Edition)

maintenance) yang menjelaskan bahwa manajer operasi harus bisa mempertimbangkan keseimbangan antara kedua biaya. Di satu pihak, dengan menempatkan sumber daya pada kegiatan pemeliharaan pencegahan akan mengurangi jumlah kemacetan. Sama halnya dengan mengurangi pemeliharaan breakdown biaya akan lebih murah jika dibandingkan dengan biaya pemeliharaan pencegahan. Di waktu yang sama kurva total biaya akan menaik.

2.1.8 Faktor penghambat dalam melaksanakan kerja

Menurut Asyari, (2007) faktor-faktor yang dapat menimbulkan hambatan pekerjaan adalah sebagai berikut:

1. Menunggu order yang terlalu lama,

2. Mengunjungi suatu tempat untuk mengetahui apa yang harus di lakukan, 3. Mengadakan perjalanan yang tidak perlu,

4. Banyaknya perjalanan untuk mengambil dan mengembalikan alat,

5. Terlalu banyaknya pekerja yang turut campur tangan pada pekerjaan yang sebenarnya dapat lebih mudah di tangani oleh sedikit pekerja,

6. Menunggu selesainya pekerjaan dari jenis keterampilan lain, 7. Mencari tempat kerja,

8. Mencoba untuk memperbaiki informasi yang tidak jelas, 9. Hilangnya waktu karena pembatalan order,

10. Tidak tersedianya material yang di butuhkan.

2.1.9 Analisa kebijakan Pemeliharaan

Dengan demikian metode yang digunakan untuk memelihara mesin dalam perusahaan adalah metode probabilitas untuk menganalisa biaya. Menurut Handoko (1999), Langkah-langkah perhitungan biaya pemeliharaan adalah:

a. Menghitung rata-rata umur mesin sebelum rusak atau rata-rata mesin hidup dengan cara:

Rata-rata mesin hidup = ∑ (bulan sampai terjadinya kerusakan setelah perbaika n X probabilitas terjadinya kerusakan)

b. Menghitung biaya yang dikeluarkan jika melaksanakan kebijakan pemeliharaan

breakdown:

TCr =

Keterangan:

TCr = biaya bulanan total kebijakan Breakdown (Rp) NC2 = biaya perbaikan mesin (Rp)

= jumlah bulan yang diperkirakan antara kerusakan.

c. Menghitung biaya yang dikeluarkan jika melaksanakan kebijakan pemeliharaan

preventive:

Untuk menentukan biaya pemeliharaan preventive meliputi pemeliharaan setiap satu bulan, dua bulan, tiga bulan dan seterusnya, harus dihitung perkiraan jumlah kerusakan mesin dalam suatu periode.

Rumusnya adalah:

Bn = N

+

B(n-1)P1 + B(n-2)P2 + B(n-3)P3 + B1P(n-1)

Keterangan:Bn = perkiraan jumlah kerusakan mesin dalam n bulan, N = jumlah Mesin,

Pn = Probabilitas mesin rusak dalam periode n.

2.2 METODE MANAJEMEN PEMELIHARAAN

Manajemen Pemeliharaan adalah pendekatan yang teratur dan sistematis untuk perencanaan, pengorganisasian, monitoring dan evaluasi kegiatan pemeliharaan dan biaya. Sebuah sistem manajemen pemeliharaan yang baik digabungkan dengan pengetahuan dan staf pemeliharaan mampu dapat mencegah masalah-masalah kesehatan dan keselamatan dan kerusakan lingkungan; menghasilkan aset hidup dengan lebih sedikit gangguan dan mengakibatkan biaya operasi yang lebih rendah

Menurut Margono, (2006) metode manajemen pemeliharaan di lihat dari beberapa hal sebagai berikut:

1. Permohonan pemeliharaan,

Sebagai persyaratan untuk perencanaan fungsi pemeliharaan, karena perlu utuk mengetahui secara tepat tentang apa yang harus di kerjakan, apa yang sedang di kerjakan dan berapa lama setiap bertugas/pekerjaan tersebut di kerjakan. Permintaan dari pengawas bagian produksi untuk pelayanan yang dilakukan oleh petugas-petugas pemeliharaan harus mendapat prioritas prhatian meskipun dalam pengalaman menunjukkan bahwa hampir seluruh pekerjaan pemeliharaan dapat di rencanakan sebelumnya, dalam jangka pendek dan kenyataan bahwa prioritas utama jauh lebih kecil dari yang di perkirakan.

2. Permintaan pemeliharaan atau perbaikan,

Permintaan pemeliharaan atau perbaikan atas pekerjaan yang salah satu atau kerusakan atau cacat yang memang perlu di perbaiki. Setelah pekerjaan di selesaikan, kita harus mencari keterangan atau alasan tentan sebab-sebab terjadinya kerusakan, terutama penting apabila terjadinya pemeliharaan darurat serta uraian singkat tapi jelas mengenai tindakan yang telah dilaksanakan.

3. Kartu permintaan pemeliharaan atau perbaikan.

Dalam kartu permintaan pemeliharaan/perbaikan dimuat seluruh informasi/keterangan yang dibutuhkan seperti misalnya jenis pekerja yang diperlukan, dan waktu kerja yang dibutuhkan untuk melakukan pekerjaan tersebut. Pekerja berorganisasi kepada tugas yang diberikan dan kartu permintaan pemeliharaan tersebut juga berorganisasi kepada tugas tersebut. Hal ini merupakan suatu perbedaan yang pokok antara penggunaan kartu permintaan pemeliharaan/perbaikan dengan penggunaan kartu waktu dimana masalahnya hanya pada berorganisasi kepada para petugas pemeliharaan.

Menurut Keith (2002), ada beberapa metode manajemen pemeliharaan antara lain Yaitu:

a) Run-to-failure management,

Run-to-failure management adalah manajemen teknik pengaktifan kembali yang menunggu mesin atau peralatan rusak sebelum diambil tindakan pemeliharaan, yang mana sebenarnya adalah “nomaintenance”. Metode ini merupakan manajemen pemeliharaan yang paling mahal. Metode reaktif ini memaksa departemen manajemen

pemeliharaan untuk mempertahankan persediaan suku cadang yang banyak yang mencakup seluruh komponen utama peralatan penting pabrik.

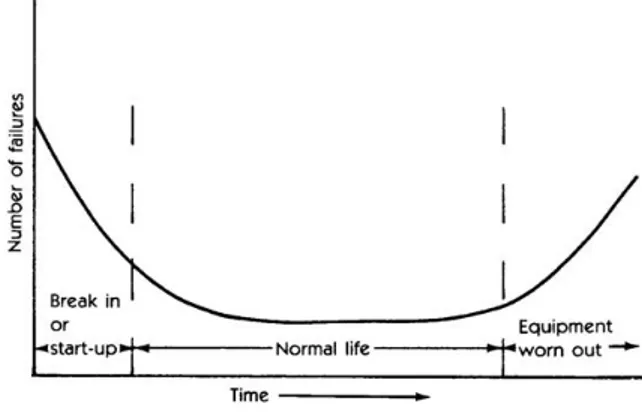

b) Preventive Maintenance

ada banyak defenisi pemeliharaan preventive, tetapi semua program manajemen pemeliharaan preventive adalah dijalankan berdasarkan waktu. Dengan kata lain tugas-tugas pemeliharaan berlalu berdasarkan pada jam operasi. Dalam manajemen pemeliharaan preventive, perbaikan mesin dijadwalkan berdasarkan pada statistik waktu rata-rata kerusakan (MTTF). Dapat dilihat siklus MTTF dibawah ini.

Gambar 2.4 Tipe kurva bak mandi

(Sumber: Mobley, R.Keith, 2002, An introduction to predictive maintenance, 2nd ed, Butterworth-Heinemann, USA )

c) Predictive Maintenance

Seperti pemeliharaan preventif, pemeliharaan prediktif memiliki banyak defenisi. Untuk sebagian pekerja, pemeliharaan prediktif adalah pemantauan getaran mesin dalam upaya untuk mendeteksi masalah baru dan untuk mencegah kerusakan fatal.

Pemeliharaan prediktif adalah menggerakkan kondisi program pemeliharaan preventif. Untuk jadwal kegiatan pemeliharaan, pemeliharaan prediktif menggunakan pengawasan langsung terhadap kondisi mekanik, efisiensi system, dan indicator lainnya untuk menentukan rata-rata waktu actual sampai rusak atau hilangnya efisiensi untuk setiap mesin dan system di pabrik. Penambahan program pemeliharaan prediktif yang komprehensif dapat dan akan menyediakan data factual pada kondisi mekanik actual dari setiap mesin dan efisiensi operasional setiap sistem proses.

Selama 10 tahun terakhir, berbagai metode manajemen, seperti pemeliharaan produktif total (TPM) dan kehandalan yang berpusat pada pemeliharaan (RCM), telah dilembangkan dan disebut-sebut sebagai obat mujarab untuk pemeliharaan yang tidak efektif. Banyak pabrik domestik menggunakan salah satu dari metode cepat, memperbaiki dalam upaya untuk mengimbangi kekurangan pemeliharaan yang dirasakan.

2.2.1 Total Productive Maintenance

Pemeliharaan ini disebut-sebut sebagai pendekatan jepang untuk manajemen perawatan yang efektif, konsep ini di kembangkan oleh Deming di akhir 1950-an. TPM bukan program manajemen pemeliharaan. Sebagian besar kegiatan terkait dengan pendekatan manajemen jepang diarahkan pada fungsi produksi dan menganggap pemeliharaan akan memberikan tugas-tugas dasar yang diperlukan untuk mempertahankan aset produksi kritis. Semua manfaat di ukur dari TPM yang di kemas dalam hal kapasitas, kualitas produk, dan total biaya produksi.

2.2.2 Reliability-Centered Maintenance

Dalil dasar RCM adalah bahwa semua mesin harus gagal dan memiliki umur yang terbatas, tetapi asumsi ini tidak berlaku, jika mesin dan sistem pabrik dirancang baik, dipasang, dioperasikan, dan dipelihara.

2.3 POMPA

2.3.1 Pengertian pompa

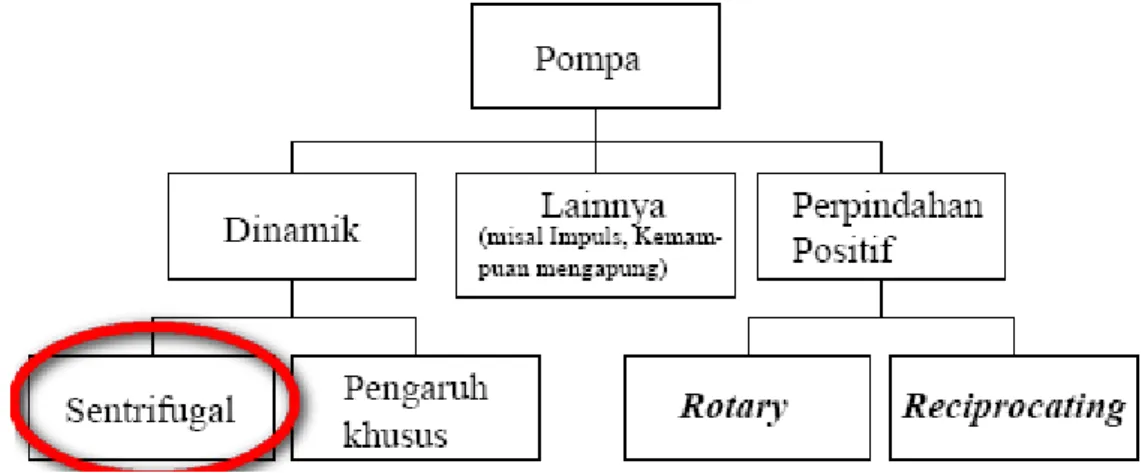

Pompa adalah suatu alat yang digunakan untuk memindahkan suatu cairan dari suatu tempat ke tempat lain dengan cara menaikkan tekanan cairan tersebut. Kenaikan tekanan cairan tersebut digunakan untuk mengatasi hambatan-hambatan pengaliran. Hambatan-hambatan pengaliran itu dapat berupa perbedaan tekanan, perbedaan ketinggian atau hambatan gesek. Klasifikasi pompa secara umum dapat diklasifikasikan menjadi 2 bagian yaitu pompa kerja positif (positive displacement pump) dan pompa kerja dinamis (non positive displacement pump). Salah satu jenis pompa kerja dinamis adalah pompa sentrifugal yang prinsip kerjanya mengubah energi kinetik (kecepatan) cairan menjadi energi potensial (dinamis) melalui suatu

impeller yang berputar dalam casing. Pada Pembangkit Listrik Tenaga Uap (PLTU) Labuhan Angin, sebagian besar pompa yang digunakan ialah pompa bertipe sentrifugal. Gaya sentrifugal ialah sebuah gaya yang timbul akibat adanya gerakan sebuah benda atau partikel melalui lintasan lengkung (melingkar). Pompa sentrifugal merupakan pompa kerja dinamis yang paling banyak digunakan karena mempunyai bentuk yang sederhana dan harga yang relatif murah. Keuntungan pompa sentrifugal dibandingkan jenis pompa perpindahan positif adalah gerakan impeler yang kontinyu menyebabkan aliran tunak dan tidak berpulsa ,keandalan operasi tinggi disebabkan gerakan elemen yang sederhana dan tidak adanya katup-katup,kemampuan untuk beroperasi pada putaran tinggi, yang dapat dikopel dengan motor listrik, motor bakar atau turbin uap ukuran kecil sehingga hanya membutuhkan ruang yang kecil, lebih ringan dan biaya instalasi ringan,harga murah dan biaya perawatan murah.

Gambar 2.5 Diagram berbagai jenis pompa

2.3.2 Prinsip -Prinsip Dasar Pompa Sentrifugal

Prinsip-prinsip dasar pompa sentrifugal ialah sebagai berikut:

a. gaya sentrifugal bekerja pada impeller untuk mendorong fluida ke sisi luar sehingga kecepatan fluida meningkat

b. kecepatan fluida yang tinggi diubah oleh casing pompa (volute atau diffuser) menjadi tekanan atau head.

2.3.3 Klasifikasi Pompa Sentrifugal

2) Kapasitas menengah : 20-60 m3 / jam 3) Kapasitas tinggi : > 60 m3 / jam

b. Tekanan Discharge :

1) Tekanan Rendah : < 5 Kg / cm2 2) Tekanan menengah : 5 - 50 Kg / cm2 3) Tekanan tinggi : > 50 Kg / cm2

c. Jumlah / Susunan Impeller dan Tingkat :

1) Single stage : Terdiri dari satu impeller dan satu casing.

2) Multi stage : Terdiri dari beberapa impeller yang tersusun seri dalam satu casing.

3) Multi Impeller : Terdiri dari beberapa impeller yang tersusun paralel dalam satu casing.

4) Multi Impeller – Multi stage : Kombinasi multi impeller dan multi stage. d. Posisi Poros : 1) Poros tegak 2) Poros mendatar e. Jumlah Suction : 1) Single Suction 2) Double Suction

f. Arah aliran keluar impeller :

1) Radial flow

2) Axial flow

3) Mixed fllow

2.3.3.1 Klasifikasi menurut jumlah tingkat 1. Pompa satu tingkat

Pompa ini hanya mempunyai sebuah impeler. Pada umumnya head yang dihasilkan pompa ini relative rendah, namun konstruksinya sederhana.

2. Pompa bertingkat banyak

Pompa ini menggunakan lebih dari satu impeler yang dipasanag berderet pada satu poros (gambar 2.7). Zat cair yang keluar dari impeler tingkat pertama akan diteruskan ke impeler tingkat kedua dan seterusnya hingga tingkat terakhir. Head total

pompa merupakan penjumlahan head yang dihasilkan oleh masing - masing impeler. Dengan demikian head total pompa ini relatif tinggi dibanding dengan pompa satu tingkat, namun konstruksinya lebih rumit dan besar. (Yang menjadi objek utama dalam penulisan skripsi ini)

Gambar 2.6. Pompa bertingkat banyak

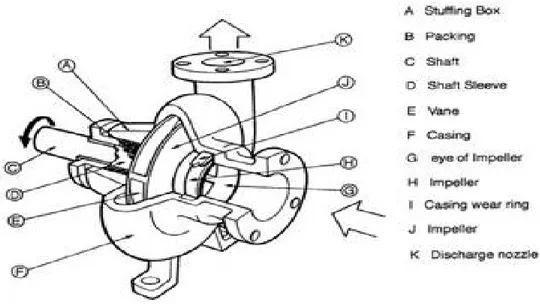

2.3.4 Bagian-Bagian Utama Pompa Sentrifugal

Secara umum bagian-bagian utama pompa sentrifugal dapat dilihat seperti gambar berikut:

Gambar 2.7 Bagian-bagian utama pompa sentrifugal

B. Packing

Digunakan untuk mencegah dan mengurangi bocoran cairan dari casing

pompa melalui poros. Biasanya terbuat dari asbes atau teflon. C. Shaft

Shaft (poros) berfungsi untuk meneruskan momen puntir dari penggerak selama beroperasi dan tempat kedudukan impeller dan bagian-bagian berputar lainnya.

D. Shaft sleeve

Shaft sleeve berfungsi untuk melindungi poros dari erosi, korosi dan keausan pada stuffing box. Pada pompa multi stage dapat sebagai leakage joint, internal bearing dan interstage atau distance sleever.

E. Vane

Sudu dari impeller sebagai tempat berlalunya cairan pada impeller. F. Casing

Merupakan bagian paling luar dari pompa yang berfungsi sebagai pelindung elemen yang berputar, tempat kedudukan diffusor (guide vane), inlet dan outlet nozzel serta tempat memberikan arah aliran dari impeller dan mengkonversikan energi kecepatan cairan menjadi energi dinamis (single stage).

G. Eye of Impeller

Bagian sisi masuk pada arah isap impeller. H. Impeller

Impeller berfungsi untuk mengubah energi mekanis dari pompa menjadi energi kecepatan pada cairan yang dipompakan secara kontinyu, sehingga cairan pada sisi isap secara terus menerus akan masuk mengisi kekosongan akibat perpindahan dari cairan yang masuk sebelumnya.

I. Wearing Ring

Wearing ring berfungsi untuk memperkecil kebocoran cairan yang melewati bagian depan impeller maupun bagian belakang impeller, dengan cara memperkecil celah antara casing dengan impeller.

J. Bearing

Bearing (bantalan) berfungsi untuk menumpu dan menahan beban dari poros agar dapat berputar, baik berupa beban radial maupun beban axial. Bearing

juga memungkinkan poros untuk dapat berputar dengan lancar dan tetap pada tempatnya, sehingga kerugian gesek menjadi kecil.

2.3.5 Karakteristik Pompa Sentrifugal

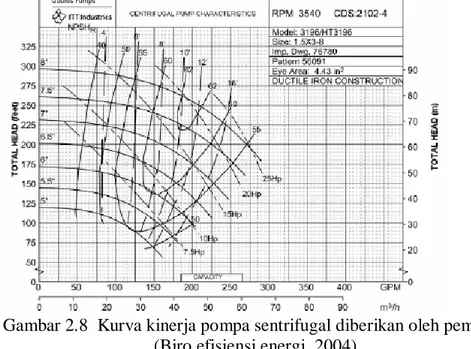

Karakteristik dari pompa sentrifugal merupakan sebuah cara dimana tinggi tekan tekanan diferensial bervariasi dengan keluaran (output) pada kecepatan konstan. Karakteristik dapat juga menyertakan kurva efisiensi dan harga brake horse power -nya. Kurva kapasitas tinggi tekan (Gambar 2.8) ditunjukkan sebagai kapasitas peningkatan total tinggi tekan, dimana tinggi tekan pompa mampu untuk dinaikkan atau dikurangi.Umumnya sebuah pompa sentrifugal akan menaikkan tinggi tekan terbesarnya pada suatu titik, dimana tidak ada aliran yang sering dianggap sebagai

shut off head. Jika shut off head kurang dari harga maksimum tinggi tekan, pompa menjadi tidak stabil dan dibawah beberapa kondisi dapat memperbesar daya dan kecepatan fluktuasi yang menyebabkan getaran mekanis yang besar pada sistem pemipaan.

Gambar 2.8 Kurva kinerja pompa sentrifugal diberikan oleh pemasok (Biro efisiensi energi, 2004)

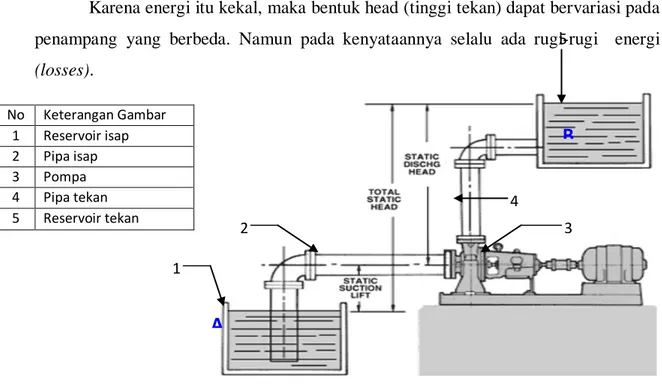

2.3.6 Head Pompa

Head pompa adalah energi per satuan berat yang harus disediakan untuk mengalirkan sejumlah zat cair yang direncanakan sesuai dengan kondisi instalasi pompa, atau tekanan untuk mengalirkan sejumlah zat cair,yang umumnya dinyatakan dalam satuan panjang.Menurut persamaan Bernoulli yang berbunyi “bila fluida

ketinggian,perbedaan tekanan tidak hanya tergantung pada perbedaan ketinggian tetapi juga pada perbedaan antara kecepatan dimasing-masing titik tersebut”.Dalam persamaan Bernoulli,ada tiga macam head (energi) fluida dari sistem instalasi aliran, yaitu, energi tekanan, energi kinetik dan energi potensial.Hal ini dapat dinyatakan dengan rumus sebagai berikut : (Bruce Munson, 2006)

g

V

Z

P

H

.

2

2+

+

=

γ

Dimana:H = Head total pompa (m)

γ

P

= Head tekanan (m)

Z = Head statis total (m)

g

V

.

2

2 = Head kecepatan (m)Karena energi itu kekal, maka bentuk head (tinggi tekan) dapat bervariasi pada penampang yang berbeda. Namun pada kenyataannya selalu ada rugi-rugi energi

(losses).

Gambar 2.9 Skema instalasi pompa

Pada kondisi yang berbeda seperti pada gambar di atas maka persamaan Bernoulli adalah sebagai berikut :

B

No Keterangan Gambar 1 Reservoir isap 2 Pipa isap 3 Pompa 4 Pipa tekan 5 Reservoir tekan 3 2 1A

5 4L A B A B A A B B L B B B B A A A A

H

Z

Z

g

V

g

V

P

P

H

B

ke

A

Loss

H

Z

g

V

P

H

Z

g

V

P

+

−

+

−

+

−

=

+

+

+

=

+

+

+

)

(

)

.

2

.

2

(

)

(

)

(

.

2

.

2

2 2 2 2γ

γ

γ

γ

Karena γA = γB maka: L A B A B A BZ

Z

H

g

V

V

P

P

H

=

−

+

−

)

+

(

−

)

+

.

2

(

)

(

2 2γ

L STH

H

g

V

P

H

=

∆

+

∆

)

+

+

.

2

(

)

(

2γ

Dimana:H = Head total pompa (m)

γ

P

∆

= Head pompa karena perbedaan tekanan pada sisi isap dengan sisi tekan (m)

g

V

.

2

2∆

= Head yang diakibatkan karena ada perbedaan kecepatan (m) HST = Head statis (m)

HL = Head loss dari A ke B (m)

2.3.7 Kecepatan Spesifik Pompa

Performansi pompa sentrifugal (kecuali turbin regeneratif) dihubungkan pada suatu parameter yang disebut kecepatan spesifik (specific speed). Seperti yang didefinisikan oleh The Hydraulic Institute hal ini merupakan hubungan antara kapasitas, tinggi tekan, dan kecepatan pada efisiensi optimum yang mengklasifikasikan impeller pompa dengan respek terhadap persamaan geometris. Kecepatan spesifik merupakan sebuah bilangan aljabar yang dinyatakan sebagai: (Sularso, 1978)

4 3 2 1

.

H

Q

N

Ns

=

Dimana:NS = Kecepatan spesifik pompa (m/min)

N = Putaran pompa (rpm) Q = Kapasitas pompa (m3/min) H = Head total pompa (m)

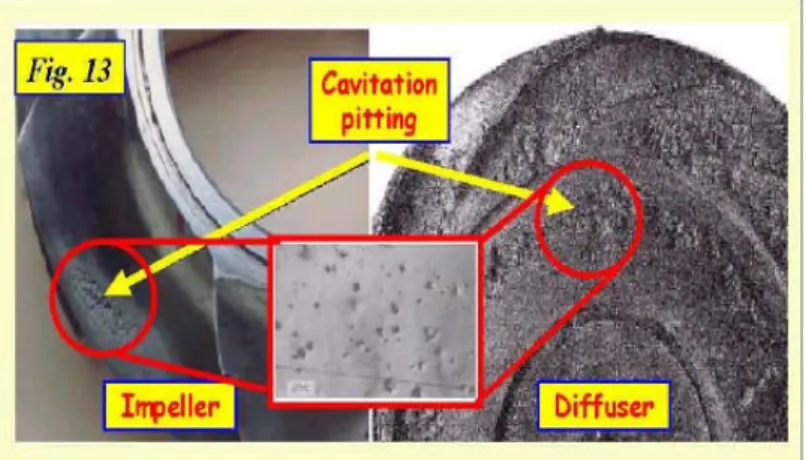

2.3.8 Kavitasi

Kavitasi adalah peristiwa terbentuknya gelembung-gelembung uap di dalam cairan yang terjadi akibat turunnya tekanan cairan sampai di bawah tekanan uap jenuh cairan pada suhu operasi pompa. Gelembung uap yang terbentuk dalam proses ini mempunyai siklus yang sangat singkat. Knapp (Karassik dkk, 1976) menemukan bahwa mulai terbentuknya gelembung sampai gelembung pecah hanya memerlukan waktu sekitar 0,003 detik. Gelembung ini akan terbawa aliran fluida sampai akhirnya berada pada daerah yang mempunyai tekanan lebih besar daripada tekanan uap jenuh cairan. Pada daerah tersebut gelembung tersebut akan pecah dan akan menyebabkan shock pada dinding di dekatnya. Cairan akan masuk secara tiba-tiba ke ruangan yang terbentuk akibat pecahnya gelembung uap tadi sehingga mengakibatkan tumbukan. Peristiwa ini akan menyebabkan terjadinya kerusakan mekanis pada pompa.

2.3.9` Net Positive Suction Head (NPSH)

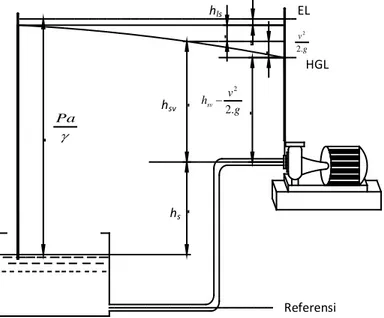

Kavitasi akan terjadi bila tekanan statis suatu aliran turun sampai dibawah tekanan uap jenuhnya.Untuk menghindati kavitasi diusahakan agar tidak ada satu bagianpun dari aliran didalam pompa yang mempunyai tekanan statis lebih rendah dari tekan uap jenuh cairan pada temperatur yang bersangkutan.Dalam hal ini perlu diperhatikan dua macam tekanan yang memegang peran penting.Pertama,tekanan yang ditentukan oleh kondisi lingkungan dimana pompa dipasang,dan kedua,tekanan yang ditentukan oleh keadaan aliran didalam pompa.

Berhubungan dengan dua hal diatas maka didefinisikanlah suatu Net Positive Suction Head (NPSH) atau Head Isap Positif Neto yang dipakai sebagai ukuran keamanan pompa terhadap kavitasi.Ada dua macam NPSH,yaitu NPSH yang tersedia pada sistem (instalasi),dan NPSH yang diperlukan oleh pompa. Pompa terhindar dari kavitasi jika NPSH yang tersedia lebih besar daripada NPSH yang dibutuhkan.

2.3.9.1Net Positive Suction Head Available (NPSH yang tersedia)

NPSH yang tersedia adalah head yang dimiliki oleh zat cair pada sisi isap pompa dikurangi dengan tekanan uap jenuh zat cair ditempat tersebut.Dalam hal pompa yang mengisap zat cair dari tempat terbuka,maka besarnya NPSH yang tersedia dapat dituliskan sebagai berikut:

ls s sv

h

h

Pv

Pa

h

=

−

−

−

γ

γ

Dimana: hsv = NPSH yang tersedia (m) Pa = Tekanan atmosfir (kg/m2)Pv = Tekanan uap jenuh (kg/m2)

γ = Berat zat cair per satuan volume (kg/m3

)

hs = Head isap statis (m), hs adalah positif (bertanda +) jika pompa terletak

diatas permukaan zat cair,dan negatif (bertanda -) jika dibawah. hls = Kerugian head didalam pipa isap (m).

Jika zat cair diisap dari tangki tertutup,maka harga Pa menyatakan tekanan

mutlak yang bekerja pada permukaan zat cair didalam tangki tertutup tersebut.Khususnya jika tekanan diatas permukaan zat cair sama dengan tekanan uap

jenuhnya,maka Pa = Pv.Dalam hal pompa yang mengisap zat cair dari tempat

terbuka,maka besarnya NPSH yang tersedia dapat dituliskan sebagai berikut:

ls s

sv

h

h

h

=

−

−

Harga hs adalah negatif (-) karena permukaan zat cair didalam tangki lebih tinggi dari

pada sisi isap pompa.Pemasangan pompa semacam ini diperlukan untuk mendapatkan harga NPSHA positif.

Gambar 2.11 Posisi pompa terletak diatas permukaan fluida yang diisap

Gambar 2.12 Posisi pompa terletak dibawah permukaan fluida yang diisap g v hsv . 2 2 − g v . 2 2 hs hsv hls γ Pa hs hsv g v hsv . 2 2 − g v . 2 2 hls γ Pv Referensi EL HGL Referensi HGL EL

2.3.9.2Net Positive Suction Head Required (NPSH yang diperlukan)

Tekanan terendah didalam pompa biasanya terdapat disuatu titik dekat setelah sisi masuk sudu impeller.ditempat tersebut,tekanan adalah lebih rendah dari pada tekanan pada lubang isap pompa.Hal ini disebabkan oleh kerugian head dinosel isap,kenaikan kecepatan aliran karena luas penampang yang menyempit,dan kenaikan kecepatan aliran karena tebal sudu setempat.

Agar tidak terjadi pengupan zat cair,maka tekanan pada lubang masuk pompa dikurangi dengan penurunan tekanan didalam pompa harus lebih tinggi dari pada tekanan uap zat cair.Head tekanan yang besar sama dengan penurunan tekanan ini disebut NPSH yang diperlukan/net positive suction head required.Besarnya NPSH yang diperlukan berbeda untuk setiap pompa.Untuk suatu pompa tertentu , NPSH yang diperlukan berubah menurut kapasitas dan putarannya.Agar pompa dapat bekerja tanpa mengalami kavitasi,maka harus dipenuhi syarat NPSH yang tersedia lebih besar dari pada NPSH yang diperlukan.Harga NPSH yang diperlukan harus diperoleh dari pabrikan pompa yang bersangkutan.Namun untuk penaksiran secara kasar,NPSH yang diperlukan dapat dihitung dengan persamaan:

N N sv

H

H

=

σ

Dimana:σ = Koefisien kavitasi Thoma

HsvN = NPSH yang diperlukan (m)

HN = Head total pompa pada titik efisiensi maksimum (m).

Kecepatan spesifik sisi isap (S) dapat juga digunakan sebagai pengganti Koefisien kavitasi Thoma dalam menghitung NPSH yang diperlukan.Hubungannya dapat dilihat dalam persamaan: 3 / 2 3 / 4