PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Tinjauan Umum Perusahaan

4.1.1 Profil Umum Perusahaan

PT. Asia Dwi Mitra Industri merupakan perusahaan yang bergerak dibidang manufacture, produk yang dihasilkan adalah sepatu casual dan olahraga dan berlokasi di JL. Raya Legok Km. 6 Cijantra – Tangerang. PT Asia Dwimita Industri memproduksi sepatu dengan Brand asal Amerika, yaitu “Nike”. Hubungan keduanya merupakan hubungan dagang, penjual dan pembeli, PT. Asia Dwimitra Industri sebagai penjual dan Nike sebagai pembeli. Saat ini jumlah karyawan yang bekerja di PT. Asia Dwimitra Industri sebanyak 4063 karyawan, dengan susunan 2972 karyawan perempuan (73,15%) dan 1091 karyawan laki-laki (26,85%).

Sampai saat ini lebih dari 30 negara tujuan export PT. Asia Dwimitra Industri. Untuk masalah pemasaran sepenuhnya merupakan tugas dan wewenang dari pembeli sebagai pemegang lisensi dari brand sepatu yang dibuat oleh PT. Asia Dwimitra Industri. Nilai export sepatu olahraga dari tahun ke tahun stabil. Pergantian dari model ke model cenderung terus meningkat, bahkan ke arah teknologi yang tinggi, hal ini merupakan prestasi tersendiri bagi perusahaan, karena konsumen mempercayakan produk berteknologi mereka untuk bisa diproduksi di PT. Asia Dwimitra Industri.

Lebih dari itu, kepercayaan konsumen terhadap produk yang dihasilkan menjadi meningkat, sehingga dapat membantu perusahaan mengembangkan ide dan teknologi yang lebih dari saat ini. semiakin meningkatnya kepercayaan yang diberikan oleh pembeli (Nike) terhadap produk yang dihasilkan membuat perusahaan dapat bertahan dari banyaknya pesaing. Adapun Visi dan Misi PT Asia Dwimitra Industri Adalah sebagai berikut :

1. Visi, “Menjadi Perusahaan yang Berkelanjutan, Mitra Terpercaya dan Menghasilkan Laba”.

2. Misi, “Menghasilkan Produk Berkualitas Terbaik Melalui Proses yang Sempurna, Inovatif dan Efisien”.

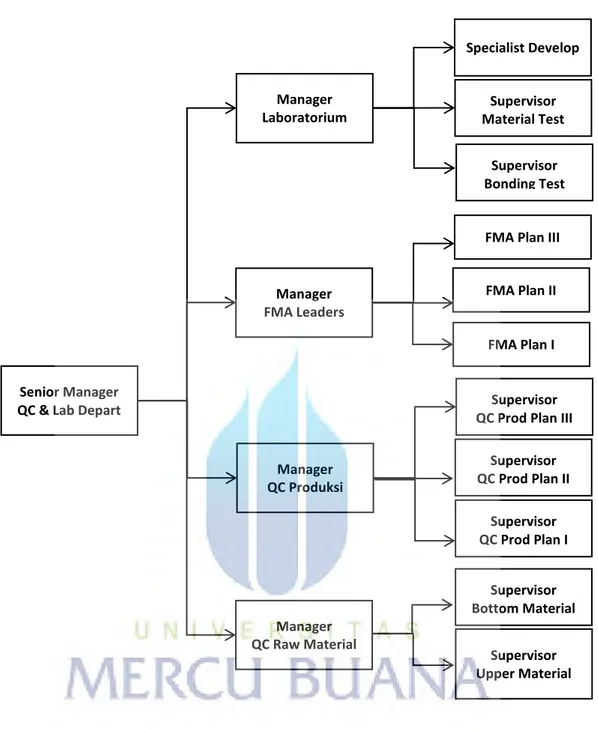

4.1.2 Struktur Organisasi Quality Control dan Lab Departement

Struktur organisasi merupakan suatu bentuk kerangka hubungan pekerjaaan antara orang-orang atau kelompok didalam menjalankan tugas sesuai dengan bidang dan keahliannya masing-masing. Robins (2007) mendefinisikan struktur organisasi sebagai penentuan bagaimana pekerjaan dibagi-bagi dan dikelompokan secara formal. Dalam menjalankan aktifitas perusahaan yang dilakukan oleh masing-masing departemen, manajemen sering sekali menemukan kesulitan dalam mengatur hubungan antara orang-orang yang terdapat dimasing-masing departmen. Karena semakin banyak yang terlibat semakin banyak pula aktifitas yang dilakukan dan akan semakin kompleks pula hubungan yang terjadi.

Untuk mengatasi hal tersebut maka diperlukan suatu bagan yang mengatur dan mejelaskan hubungan baik antara departemen satu dengan yang lainnya, maupun hubungan antara personil dimasing-masing departmen. Bagan tersebut juga nantinya mengatur pelimpahan tanggung jawab dan tugas dimasing-masing departemen dan masing-masing personil yang ada di departemen tersebut. Departemen Quality Control dan Lab memiliki struktur organisasi yang baik, dibawah pimpinan Manager, semua aktifitas pengendalian kualitas bejalan baik. Dimulai daripengecekan material gudang bahan baku, pengetesan bahan baku di Lab sampai dengan pengendalian kualitas diproses produksi berjalan dengan baik. Semua terkendalai karena adanya pembagian tugas dan tenaggung jawab di Struktur organisasi yang telah dibuat dan disetujui oleh pihak manejemen. Berikut uraian struktur organisasi Departemen Quality Control dan Laboratorium di PT. Asia Dwimitra Industri :

1. Senior Manager (Manager 1)

Senior manager (Manager 1) bertanggung jawab kepada Direktur PT. Asia Dwimitra Industri, membawahi Junior Manager (Manager 2) Raw Material, Manager QC Produksi, FMA Leaders dan Manager Lab. Senior Manager mempunya tugas, wewenang dan tanggung jawab sebagai berikut :

a. Mengelola Sumber Daya yaitu Man, Money, Material, Machinery, Peluang dan Informasi.

b. Bertindak sebagai Pimpinan dalam aktifitas PEAC.

c. Memberikan arahan umum dan menetapkan wewenang, tugas dan tanggung jawab pada setiap personil yang berada dibawah pimpinannya.

d. Mengawasi, menjaga dan mengevaluasi kenerja dari bawahannya agar sesuai dengan strategi, rencanan dan kebijakan untuk kepentingan perkembangan dan pembangunan perusahaan.

2. Manager Raw Material (Manager 1)

Manager Raw Material bertanggung jawab kepada Senior Manager serta membawahi Supervisor QC Raw Material serta mempunyai kewajiban memberikan informasi dan berkoordinasi dengan Manager QC Produksi dan Laboratorium tentang permasalahan kualitas yang terdapat di gudang bahan baku. Manager Raw Material mampunya tugas, wewenang dan tanggung jawab sebagai berikut :

a. Mengelola Sumber Daya yaitu Man, Money, Material, Machinery, Peluang dan Informasi.

b. Bertindak sebagai penghubung antara vendor dengan perusahaan, dan pembuat keputusan terkait kualitas material.

c. Memberikan arahan umum dan menetapkan wewenang, tugas dan tanggung jawab pada setiap personil yang berada dibawah pimpinannya.

d. Mengawasi, menjaga dan mengevaluasi kenerja dari bawahannya agar sesuai dengan strategi, rencanan dan kebijakan untuk kepentingan perkembangan dan pembangunan perusahaan.

3. Manager QC Produksi

Manager QC Produksi bertanggung jawab kepada Senior Manager serta membawahi Supervisor QC Produksi serta mempunyai kewajiban untuk memberikan informasi dan berkoordinasi dengan FMA, Manager Raw Material dan Manager Laborat terkait permasalah yang ada diproduksi. Manager QC Produksi mempunyai tugas, wewenang dan tanggung jawab sebagai berikut : a. Mengelola Sumber Daya yaitu Man, Money, Material, Machinery, Peluang dan Informasi.

b. Bertindak sebagai penghubung antara Produksi dan QC dan pembuat keputusan terkait kualitas Produksi.

c. Memberikan arahan umum dan menetapkan wewenang, tugas dan tanggung jawab pada setiap personil yang berada dibawah pimpinannya.

d. Mengawasi, menjaga dan mengevaluasi kenerja dari bawahannya agar sesuai dengan strategi, rencanan dan kebijakan untuk kepentingan perkembangan dan pembangunan perusahaan.

4. FMA Leaders

FMA Leaders bertanggung jawab kepada Senior Manager serta membawahi FMA produksi serta mempunyai kewajiban untuk memberikan informasi dan berkoordinasi dengan Manager Raw Material, Manager QC Produksi, dan Manager Laborat terkait permasalahan yang ada pada finish produk yang dihasilkan. FMA Leaders mempunya tugas , wewenang dan tanggung jawab sebagai berikut :

a. Bertindak sebagai pembuat keputusan terkait kualitas dari produk yang dihasilkan.

b. Memberikan arahan umum dan menetapkan wewenang, tugas dan tanggung jawab pada setiap personil yang berada dibawah pimpinannya.

c. Mengawasi, menjaga dan mengevaluasi kenerja dari bawahannya agar sesuai dengan strategi, rencanan dan kebijakan untuk kepentingan perkembangan dan pembangunan perusahaan.

5. Manager Laboratorium

Manager Laboratorium bertanggung jawab kepada Senior Manager serta membawahi Supervisor dan Specialist di Lab serta mempunya kewajiban untuk memberikan informasi dan berkoordinasi diengan Manager Raw Material, Manager QC Produksi dan FMA Leaders terkait hasil dari pengetesan kualitas baik itu dari raw material maupun finish produk yang dihasilkan. Manager Laboratorium mempunya tugas, wewenang dan tanggung jawab sebagai berikut : a. Mengelola Sumber Daya yaitu Man, Money, Material, Machinery, Peluang

dan Informasi.

b. Bertindak sebagai penghubung antara Produksi, QC, CE, PPIC, dan ME. c. Memberikan arahan umum dan menetapkan wewenang, tugas dan tanggung

jawab pada setiap personil yang berada dibawah pimpinannya.

d. Mengawasi, menjaga dan mengevaluasi kenerja dari bawahannya agar sesuai dengan strategi, rencanan dan kebijakan untuk kepentingan perkembangan dan pembangunan perusahaan. Berikut bagan struktur organisasi Dept. Quality Control dan Laboratorium :

Gambar 4.1 Struktur Organisasi QC & Lab Department Senior Manager

QC & Lab Depart

Manager QC Raw Material Supervisor Upper Material Supervisor Bottom Material Manager QC Produksi Supervisor QC Prod Plan I Supervisor QC Prod Plan II Supervisor QC Prod Plan III Manager

FMA Leaders

FMA Plan I FMA Plan II FMA Plan III Manager Laboratorium Supervisor Bonding Test Supervisor Material Test Specialist Develop

4.1.3 Hasil Produksi

Produk yang dihasilkan oleh PT. Asia Dwimitra Industri ada 3 kategori, yaitu Soccer, Core Performance, dan Nike Sport Culture (NSW). Dan kategor produk yang menjadi objek untuk penelitian adalah kategori NSW dengan nama Produk Nike Court Royal. Berikut keterangan yang dari produk yang diteliti :

- Model = Nike Court Royal (Nike Sport Culture)

- Line Produksi (NCVS) = 2.04

- Style Code = 749867-010

Karena objek penilitian ini menitik beratkan pada produk cacat pada produk akhir, maka untuk kemasan dan lainnya tidak dijelaskan lebih detail. Adapun standar dari prroduk Nike Court Royal adalah sebagai berikut :

Tabel 4.1 Standar Produk Nike Court Royal

No Check Item Keterangan

1 Kebersihan (Cleaning) - Tidak Terdapat Noda

- Tidak Kotor

- Tidak Terdapat Color Migration

2 Bentuk (Shapness) - Sepatu Tidak Miring

- Jarak Tepi Jahitan Sama - Jahitan Perinchi Sama

- Tidak Ada Jahitan yang melenceng 3 Kekuatan (Strength) - Tidak Ada Bond Gap di area Midsole to

Upper

- Tidak Ada Bond Gao di area Midsole to Outsole

Berikut tabel standar pengecekan prodduk Nike Court Royal

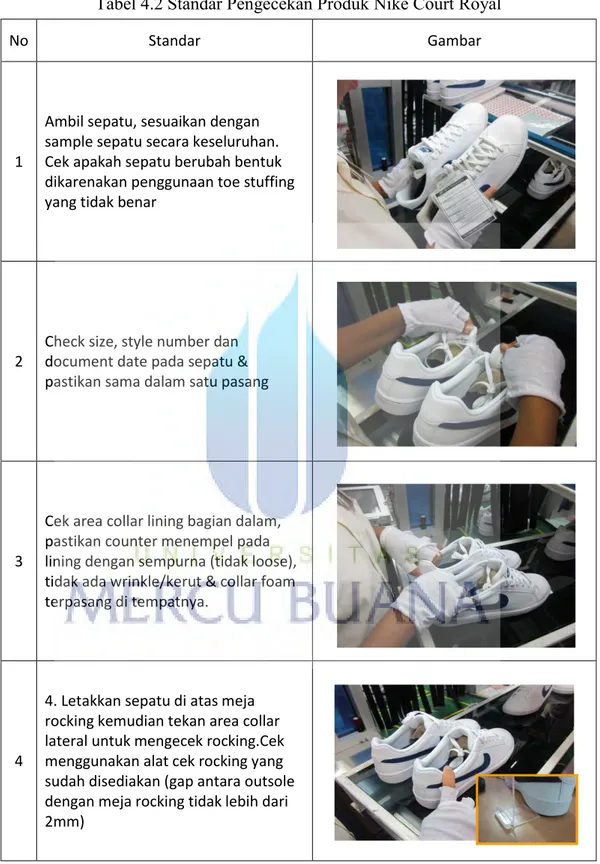

Tabel 4.2Standar Pengecekan Produk Nike Court Royal

No Standar Gambar

1

Ambil sepatu, sesuaikan dengan sample sepatu secara keseluruhan. Cek apakah sepatu berubah bentuk dikarenakan penggunaan toe stuffing yang tidak benar

2

Check size, style number dan document date pada sepatu & pastikan sama dalam satu pasang

3

Cek area collar lining bagian dalam, pastikan counter menempel pada lining dengan sempurna (tidak loose), tidak ada wrinkle/kerut & collar foam terpasang di tempatnya.

4

4. Letakkan sepatu di atas meja rocking kemudian tekan area collar lateral untuk mengecek rocking.Cek menggunakan alat cek rocking yang sudah disediakan (gap antara outsole dengan meja rocking tidak lebih dari 2mm)

Lanjutan Tabel 4.2Standar Pengecekan Produk Nike Court Royal

No Standar Gambar

5

Cek area vamp, CSS issue, jarak antara eyestay dan tip sepatu kiri & kanan + 2mm, tidak ada wrinkle & beda warna. Letak eyestay lurus terhadap garis tengah sepatu. Bentuk vamp harus sama antara kiri & kanan

6 Cek bagian tip kiri & kanan, pastikan jarak keduanya sama (+2mm)

7

Cek area belakang sepatu, cek CSS issue, area belakang lurus (Gunakan gauge yang di sediakan untuk mengecek), foxing & overlay harus lurus dan serupa antara sepatu kiri & kanan.

8

Cek CSS issue, ukur heel height sepatu dengan mensejajarkan bagian

belakang sepatu (jarak antara keduanya +2mm).

Lanjutan Tabel 4.2Standar Pengecekan Produk Nike Court Royal

No Standar Gambar

9

Cek area lateral (out) sepatu, cek CSS issue, pastikan jahitan benar, posisi logo & jarak logo & overlay seimbang dalam satu pasang (+ 2mm), tidak ada wrinkle di bagian quarter lateral.

10

Cek area medial (in), pastikan outsole sama panjang (+ 1mm) cek CSS issue, posisi logo & overlay seimbang dalam satu pasang (+ 2mm), tidak ada wrinkle di bagian quarter medial.

11

Putar sepatu dan lihat bagian outsole, tidak di perbolehkan ada kotor dari primer atau cement. Color bleeding yang di perbolehkan melebihi dam (maks lebar 1mm dan panjang 3mm).

12

Gunakan jari untuk mengecek area bonding, tekan sepanjang area ‘bite line’.Tidak boleh ada gap antara midsole ke upper, outsole ke upper & outsole ke midsole. Over cement & over buffing tidak boleh lebih dari 1 mm.

Lanjutan Tabel 4.2Standar Pengecekan Produk Nike Court Royal

No Standar Gambar

13

Jika tidak di ketemukan defect pada sepatu, lanjutkan sepatu ke proses berikutnya. Jika terdapat defect pada sepatu kembalikan sepatu ke proses sebelumnya untuk di perbaiki & update form rework.

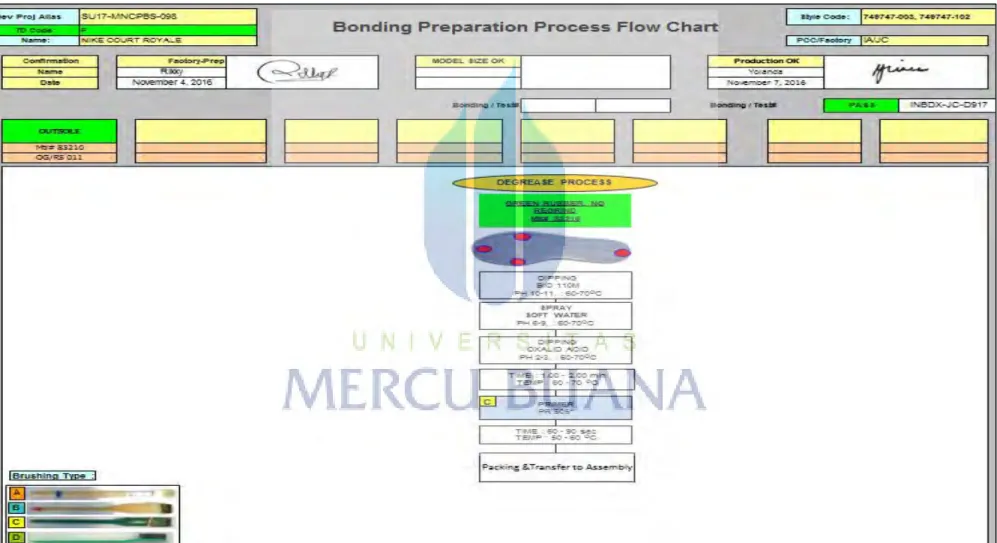

4.1.4 Proses Produksi

Industri sepatu adalah industri padat karya, dimana dalam melaksanakan proses produksinya banyak melibatkan tenaga manusia. Secara garis besar, proses Produksi sepatu olahraga di PT. Asia Dwimitra Industri terbagi dalam 7 (Tujuh) tahap proses Produksi, yaitu :

1. Proses Rubber Mill

Rubber Mill merupakan proses pembuatan bahan baku outsole sepatu. Bahan baku pembuatan outsole tersebut bisa berupa karet alam atau karer sintesis sesuai dengan peruntukan model sepatu yang akan dibuat. Pada proses ini, setelah karet ditimbang sesuai dengan kebutuhan kemudian dicampur sengan bahan kimia yang diperlukan, kemudian diaduk dan digiling kemudian ditipiskan. Keseluruhan proses ini dilakukan dengan bantuan mesin kecuali penimbangan bahan baku dilakukan dengan cara manual. Untuk membuat Spons, material karet yang telah diolah kemudian dimasukan kedalam oven untuk mendapatkan proses kimia yang diinginkan. Untuk pembuatan outsole karet yang telah diolah tersebut, selanjtnya selanjutnya ditambahkan zat pewarna sesuai dengan warna yang diinginkan, kemudian diaduk dan digiling untuk mendapatkan bahan baku yang diinginkan. Bahan baku outsole ini kemudian diproses lebih lanjut pada bagian Hot Press.

2. Hot Press

Hot Press adalah proses pencetakan outsole dengan menggunakan panas dan tekanan. Pada sebagian ini bahan baku outsole berupa adonan karet alam atau karet sistesis yang telah ditambah zat pewarna dan zat lainnya dan dicetak dengan cara dimasukan kedalam mold sesuai dengan model dan ukuran sepatu yang diinginkan. Kemudian dipress dengan suhu tertentu sesuai dengan standard. Mold sepatu didapatkan dari vendor yang sudah bekerja sama dengan Nike dan PT. Asia Dwimitra Industri.

3. Proses Triming dan Skyfing

Trimming adalah proses yang dilakukan setelah outsole selesai dicetak diproses Hot Press. Outsole yang berupa spons (Foam) atau rubber kemudian dirapikan, dibersihkan bagian kulit luarnya kemudian digerinda untuk mendapatkan tekstur yang kasar untuk mempermudah proses Stockfit.

4. Proses Stock Fit

Stock Fit adalah proses pembuatan outsole secara keseluruhan, dengan cara menyatukan Outsole (Rubber) dengan Midsole (Foams) dengan menggunakan bahan perekat (Lem). Bila diperlukan pada Stock Fit juga dilakukan penjahitan untuk memperkuat outsole. Bila proses stock fit selesai dilakukan, maka selanjutnya menunggu proses Cutting dan Stitching selesai, untuk kemudian dibawa ke proses Assembling diproses (digabungkan) antara Bottom (Outsole+Midsole) dengan Upper (hasil proses Stitching) sehingga menghasilkan sepatu sesuai dengan model yang diinginkan.

5. Proses Cutting

Proses Cutting dilakukan dengan cara memotong material yang menjadi komponen-komponen sepatu yang nantinya akan dijahit diproses Stitching. Komponen-komponen ini berbeda bentuk dan ukuran sesuai dengan model dan size yang diinginkan. Pisau Cutting didesain sedemikian rupa, sehingga berbentuk komponen dan ukuran yang diinginkan. Material seperti Kulit, Kulit Sisntesi, Kain dan lainnya dipotong diproses ini sesuai dengan bentuk dan size yang

kemudian akan dikirim ke proses Stitching untuk dijahit membentuk sepatu bagian atas (Upper).

6. Proses Stitching

Pada proses ini, semua potongan komponen yang sudah dipotong dijahit sesuai dengan model yang diinginkan. Proses jahit dilakukan mngikuti pola model yang diinginkan menggunakan benang yang sesuai dengan warna yang sesuai dengan model yang diinginkan. Semua komponen dijahit sehingga membentuk sepatu bagian atas (Upper), hampir proses jahit dilakukan dengan cara manual, tapi ada beberapa proses jahit yang dilakukan secara otomatis.

7. Proses Assembling

Pada proses ini, Line Produksi menerima pasokan bahan, baik itu Bottom (Outsole+Midsole), Upper (bagian atas sepatu) dan Lem dari masing-masing bagian. Proses assembling sepatu dipisahkan antara sepatu bagian kiri dengan sepatu bagian kanan tapi tetap pada satu conveyor.

Tahap perakitan dimulai dengan proses lasting. Laste merupakan plastik yang dibuat menyerupai bentuk kaki sampai dengan mata kaki, besar kecilnya laste disesuaikan dengan ukuran kaki pada umumnya. Proses lasting sendiri yaitu proses pemasangan laste dengan Upper (bagian atas sepatu). Setelah pemasangan laste, tali sepatu yangt elah terpasang kemudian dikencangkan, kemudian dan dimasukan kedalam mesin press, sehingga Upper membentuk sesuai dengan laste. Setelah itu, Upper dimasukan ke dalam Mesin Oven dengan suhu 40° C, yang bertujuan agar Upper lebih membentuk sesuai dengan laste. Setelah itu dilakukan proses Buffing pada bagian kulit dan area-area tertentu yang bertujuan agar perekatan yang dilakukan dapat maksimal. Semua proses sudah diatur dalam standar yang telah ditetapkan oleh Nike selaku Buyer dari produk yang dihasilkan. Selanjutnya adalah proses perekatan Bottom dan Upper dengan menggunakan material Lem khusus sesuai dengan model yang diinginkan. Lem dioleskan pada Bottom dan Upper kemudian keduanya direkatkan setelah sebelumnya dimasukan kedalam oven. Proses penempelan dilakukan secara

manual, Bottom ditekan-tekan oleh alat khusus. Penekanan dilakukan secara bergantian, dimulai dari bagian samping (Median dan Lateral) kemudia kebagian depan (Toe) dan selanjutnya kebagian belakang (Heel). Setelah proses penekanan, sepatu yang telah jadi kemudian dipress, bertujuan untuk memaksimalkan penekanan disetiap sudutnya. Setelah dipress, sepatu dimasukan kedalam mesin pendingin, bertujuan untuk mematikan Lem yang digunakan, setelah itu sepatu memasuki area finishing.

Di area finishing ini, laste dilepaskan dari sepatu, kemudian sepatu diberikan innersole (sockliner) dan diberikan insole, berupa kertas yang digulung. Diarea ini sepatu dibersihkan dan dicek oleh Quality Control, baik itu warna, kerekatan, dan juga kebersihannya. Dari semua proses yang telah dilakukan sampai dengan menjadi sepatu, Apakah sepatu yang dihasilkan sesuai dengan standar yang diinginkan dan disepakati oleh Nike dan PT. Asia Dwimitra Industri.

Bila semua pengecekan telah dilakukan dan sepatu telah memenuhi semua standar yang telah ditentukan (A-Grade) selanjutnya sepatu dikemas. Dilakukan proses pengepakan menggunakan kemasan (Inner Box) yang telah disiapkan sesuai dengan ukuran sepatu dan modelnya. Kemasan-kemasan tersebut kemudian dimasukan kedalam Outer Box, dimana Outer Box tersebut sudah diberi label nama sepatu dan model sepatu yang ada didalamnya serta kode Negara dan Negara tujuan export. Setelah selesai dikemas, Outer Box tersebut diletakkan digudang sesuai Negara tujuan.

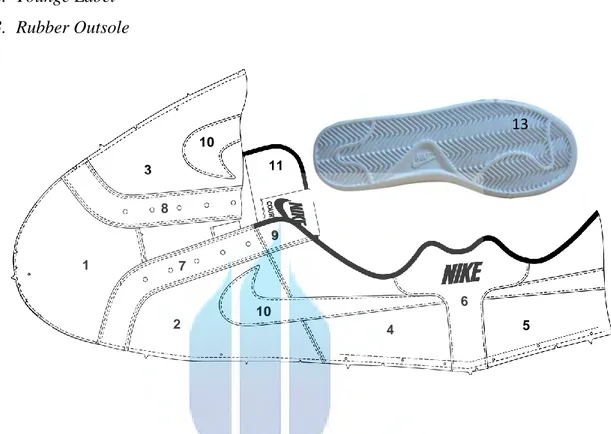

Berikut daftar nama komponen untuk sepatu Nike Court Royal :

1. Vamp/Tounge

2. Quarter Lateral

3. Quarter Medial

4. Quarter Rear Lateral

5. Quarter Rear Medial

6. Back Tab

7. Eyesstay Lateral

9. Eyestay Top (Medial/Lateral) 10. Swoosh (Medial/Lateral)

11. Tounge Top

12. Tounge Label 13. Rubber Outsole

Gambar 4.2 Komponen Sepatu Nike Court Royal

Berikut Standard Operational Procedure (SOP) pada bagian Assembling untuk sepatu Nike Court Royal :

1 2 3 4 6 10 5 8 9 10 11 7 13

4.2 Pengumpulan Data

Untuk keperluan penulisan ini, prosedur yang ditempuh guna mendapatkan data dan informasi dari perusahaan adalah sebagai berikut :

1. Wawancara

Merupakan suatu cara untuk mendapatkan data atau informasi dengan tanya jawab secara langsung pada orang yang mengetahui tentang objek yang diteliti. Dalam hal ini adalah dengan pihak manajemen/ karyawan PT. Asia Dwimitra Industri yaitu data mengenai jenis-jenis misdruk dan penyebabnya, proses produksi serta bahan baku yang digunakan.

2. Observasi

Yaitu pengamatan atau peninjauan secara langsung di tempat penelitian yaitu di PT. Asia Dwimintra Industri dengan mengamati sistem atau cara kerja pegawai yang ada, mengamati proses produksi dari awal sampai akhir, dan kegiatan pengendalian kualitas.

3. Dokumentasi

Yaitu dengan mempelajari dokumen-dokumen perusahaan yang berupa laporan kegiatan produksi, laporan jumlah produksi dan jumlah misdruk, rencana kerja, serta dokumen kepegawaian.

Data yang diambil adalah data yang tersaji dalam kurun waktu 3 bulan dan hanya fokus pada satu line saja (2.04) dan pada satu produk akhir saja (Nike Court Royal). Semua data yang disajikan dalam laporan kerja praktek ini, ditampilkan sesuai dengan data yang didapat dari Quality Control sebagai pemegang data dan data yang dikumpulkan merupakan data yang diambil dari hasil pencacatan dari check sheet harian yang dilakukan oleh operator Quality Control Adapun hasil pengumpulan data melalui check sheet yang telah dilakukan dapat dilihat pada tebel berikut :

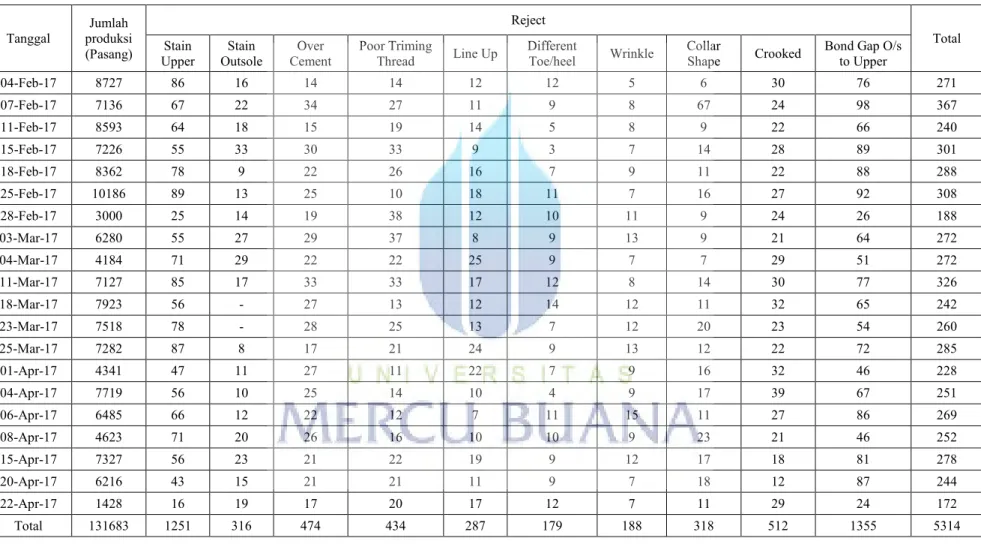

Tabel 4.3 Laporan Produksi PT. Asia Dwimitra Industri Periode Februari – April 2017

Tanggal produksi Jumlah (Pasang)

Reject

Total Stain

Upper Outsole Stain Cement Over Poor Triming Thread Line Up Different Toe/heel Wrinkle Collar Shape Crooked Bond Gap O/s to Upper

04-Feb-17 8727 86 16 14 14 12 12 5 6 30 76 271 07-Feb-17 7136 67 22 34 27 11 9 8 67 24 98 367 11-Feb-17 8593 64 18 15 19 14 5 8 9 22 66 240 15-Feb-17 7226 55 33 30 33 9 3 7 14 28 89 301 18-Feb-17 8362 78 9 22 26 16 7 9 11 22 88 288 25-Feb-17 10186 89 13 25 10 18 11 7 16 27 92 308 28-Feb-17 3000 25 14 19 38 12 10 11 9 24 26 188 03-Mar-17 6280 55 27 29 37 8 9 13 9 21 64 272 04-Mar-17 4184 71 29 22 22 25 9 7 7 29 51 272 11-Mar-17 7127 85 17 33 33 17 12 8 14 30 77 326 18-Mar-17 7923 56 - 27 13 12 14 12 11 32 65 242 23-Mar-17 7518 78 - 28 25 13 7 12 20 23 54 260 25-Mar-17 7282 87 8 17 21 24 9 13 12 22 72 285 01-Apr-17 4341 47 11 27 11 22 7 9 16 32 46 228 04-Apr-17 7719 56 10 25 14 10 4 9 17 39 67 251 06-Apr-17 6485 66 12 22 12 7 11 15 11 27 86 269 08-Apr-17 4623 71 20 26 16 10 10 9 23 21 46 252 15-Apr-17 7327 56 23 21 22 19 9 12 17 18 81 278 20-Apr-17 6216 43 15 21 21 11 9 7 18 12 87 244 22-Apr-17 1428 16 19 17 20 17 12 7 11 29 24 172 Total 131683 1251 316 474 434 287 179 188 318 512 1355 5314

4.3 Pengolahan Data

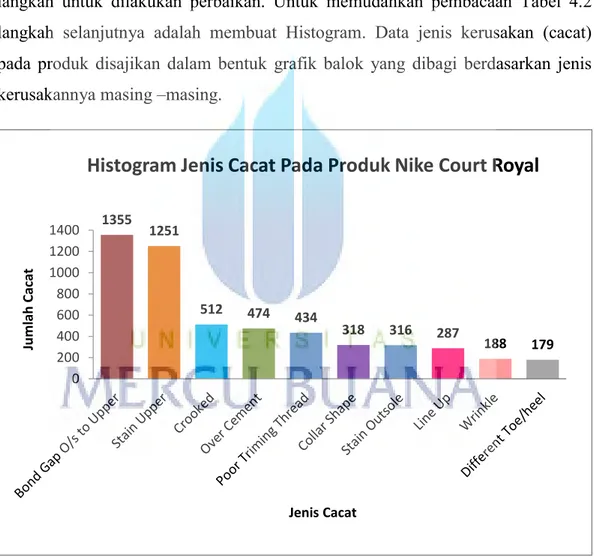

4.3.1 Pengolahan Data Cacat Produk dengan Histogram

Data Produk dengan masin-masing jenis cacat telah didapat melalui pengumpulan check sheet yang diisi oleh operator QC di Line 2.04. Bisa diihat pada Tabel 4.2, ditabel tersebut memuat informasi jenis cacta yang terjadi pada produk Nike Court Royal dalam kurun periode Februari – April 2017. Dari data tersebut dapat mempermudah proses penelitian serta analisis dan guna mengetahui area permasalahan berdasarkan frekuensi dari jenis atau penyebab dan mengambil langkah untuk dilakukan perbaikan. Untuk memudahkan pembacaan Tabel 4.2 langkah selanjutnya adalah membuat Histogram. Data jenis kerusakan (cacat) pada produk disajikan dalam bentuk grafik balok yang dibagi berdasarkan jenis kerusakannya masing –masing.

Gambar 4.4 Histogram Jenis Cacat Pada Produk Nike Court Royal (Sumber Tabel 4.2) 1355 1251 512 474 434 318 316 287 188 179 0 200 400 600 800 1000 1200 1400 Ju m lah C ac at Jenis Cacat

Dari Histogram yang telah ditunjukan pada Gambar 4.2, dapat dilihat 3 jenis cacat yang sering terjadi adalah Bond Gap Outsole to Upper, Stain Upper dan Crooked. Dengan masing-masing jumlahnya adalah Bond Gam Ousole to Upper sebanyak 1355 pasaang, Stain Upper sebanyak 1251 pasang, dan Crooked sebanyak 512 pasang .

4.3.2 Pengolahan Data Cacat Produk dengan Diagram Pareto

Diagram Pareto adalah diagram yang digunakan untuk mengidentifikasi, megurutkan dan bekerja untuk menyisihkan kerusakan (cacat) produk secara permanen. Dengan diagram ini, maka dapat diketahui jenis kerusakan (cacat) yang paling dominan pada hasil produksi selama periode bula Februari – April 2017.

Pada Tabel 4.2 dapat dilihat jenis-jenis kerusakan (cacat) yang sering terjadi pada produk sepatu Nike Court Royal. Jenis-jenis kerusakan tersebut tejadi pada saat proses produksi sedang berlangsung dan dapat langsung terdeteksi diproses Final Inspection, sehingga bisa direject dan dipisahkan dengan produk yang baik agar tidak sampai ke tangan konsumen. Berikut ini tabel dari jumlah kerusakan (cacat) selama periode Februari – April 2017 :

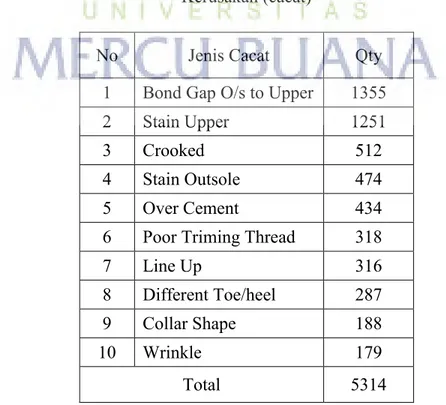

Tabel 4.4 Jumlah Produk Nike Court Royal untuk Masing-masing Jenis Kerusakan (cacat)

No Jenis Cacat Qty

1 Bond Gap O/s to Upper 1355

2 Stain Upper 1251

3 Crooked 512

4 Stain Outsole 474

5 Over Cement 434

6 Poor Triming Thread 318

7 Line Up 316

8 Different Toe/heel 287

9 Collar Shape 188

10 Wrinkle 179

Langkah selanjutnya adalah mengurutkan data yang ada untuk dari yang terbesar samapi dengan yang terkecil dan dibuat presetase kumulatifnya. Presentase kumulatid digunakan untuk menyatakan berapa perbedaan yang ada dalam frekuensi kejadian diantara beberapa permasalahan yang dominan.

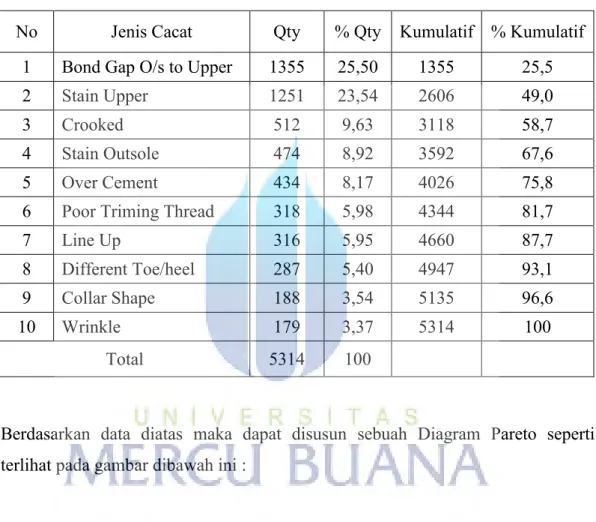

Tabel 4.5 Jumlah Frekuensi Kerusakan (cacat) (Selama periode Februari – April 2017)

No Jenis Cacat Qty % Qty Kumulatif % Kumulatif

1 Bond Gap O/s to Upper 1355 25,50 1355 25,5

2 Stain Upper 1251 23,54 2606 49,0

3 Crooked 512 9,63 3118 58,7

4 Stain Outsole 474 8,92 3592 67,6

5 Over Cement 434 8,17 4026 75,8

6 Poor Triming Thread 318 5,98 4344 81,7

7 Line Up 316 5,95 4660 87,7

8 Different Toe/heel 287 5,40 4947 93,1

9 Collar Shape 188 3,54 5135 96,6

10 Wrinkle 179 3,37 5314 100

Total 5314 100

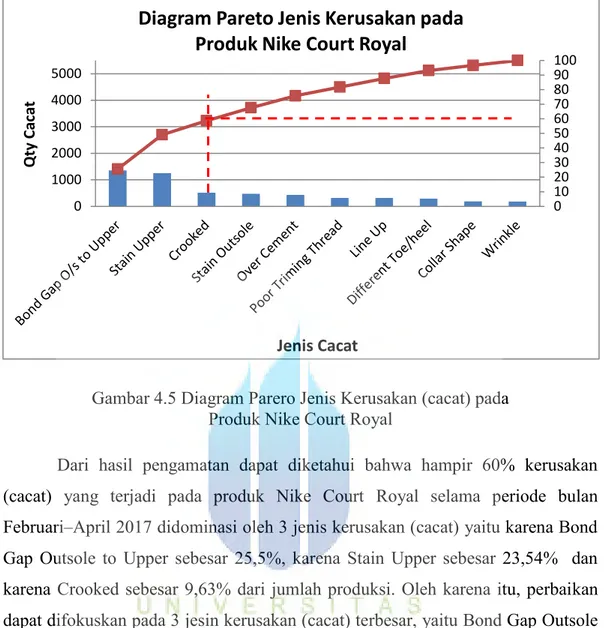

Berdasarkan data diatas maka dapat disusun sebuah Diagram Pareto seperti terlihat pada gambar dibawah ini :

Gambar 4.5 Diagram Parero Jenis Kerusakan (cacat) pada Produk Nike Court Royal

Dari hasil pengamatan dapat diketahui bahwa hampir 60% kerusakan (cacat) yang terjadi pada produk Nike Court Royal selama periode bulan Februari–April 2017 didominasi oleh 3 jenis kerusakan (cacat) yaitu karena Bond Gap Outsole to Upper sebesar 25,5%, karena Stain Upper sebesar 23,54% dan karena Crooked sebesar 9,63% dari jumlah produksi. Oleh karena itu, perbaikan dapat difokuskan pada 3 jesin kerusakan (cacat) terbesar, yaitu Bond Gap Outsole to Upper, Stain Upper dan Crooked. Hal ini dikarenakan 3 jenis kerusakan (cacat) tersebut mendominasi 60% dari total kerusakan (cacat) dan merupakan kerusakan (cacat) yang berpotensial untuk dikatan produk yang dihasilkan Gagal (C-Grade) dan tidak bisa dikirim ke Customer untuk digunakan.

4.3.3 Pengolahan Data Cacat Produk dengan Peta Kendali c

Inti pengendalian mutu adalah penggunaan metode statistik untuk mengambil keputusan. Dalam berbagai hal, banyak yang bisa dihemat dengan mengambil sample dibandingkan dengan melakukan pemeriksaan 100 persen. Dalam hal ini tidak ada pilihan lain selain mengambil sample (Schroeder, 2005). Menurut Schroeder terdapat dua jenis metode statistik yang berbeda, yaitu :

0 10 20 30 40 50 60 70 80 90 100 0 1000 2000 3000 4000 5000 Qty C ac at Jenis Cacat

Diagram Pareto Jenis Kerusakan pada

Produk Nike Court Royal

pengambilan sampel penerimaan dan kendali proses. Pengambilan sampel penerimaan berlaku untuk pemeriksaan partai (lot) dimana keputusan untuk menerima atau menolak partai (lot) bahan ditentukan berdasarkan sampel acak yang diambil dari partai (lot) tersebut. Jenis pemeriksaan ini dilakukan setelah proses produksi selesai.

Pengambilan sampel kendali proses digunakan selama produksi, ketika produk sedang dibuat. Keputusan dalam kasus ini adalah apakan melanjutkan proses atau menghentikan proses produksi dan mencari penyebab kerusakan yang mungkin berasal dari Material, Mesin, Manusia, Metode atau Lingkungan. Keputusan ini berdasarkan atas sampel acak berkala yang diambil dari proses itu. Jika proses sudah berada didalam pengendalian statistik, ia harus tetap disana kecuali terdapat peyebab kerusakan yang bisa diidentifikasi. Dengan memantau proses tersebut melalui pengambilan sample, maka keadaan pengendalian yang konstan dapat dipertahankan (Schroeder, 2005).

Metode yang berkaitan dengan atribut bisa menggunakan peta kendali c (c-Chart). Peta kendali c adalah sebuah peta kendali kualitas yang digunakan untuk mengandalikan jumlah kerusakan (cacat) per unit output. Data kerusakan (cacat) adalah data yang tidak benar-benar tepat karena mengandung paling sedikit kesalahan. Peta kendali jumlah kerusakan (cacat) akan menolong dalam memonitor proses yang memiliki kemungkinan terjadinya kerusakan (cacat) yang besar. Berikut tabel data kerusakan (cacat) pada produk Nike Court Royal :

Tabel 4.6 Data Jumlah Produk dan Jumlah Kerusakan Produk Nike Court Royal

Data Ke Jumlah Produksi (Pasang)

Jumlah Produk Cacat (Pasang) 1 8727 271 2 7136 367 3 8593 240 4 7226 301 5 8362 288 6 10186 308 7 3000 188

Lanjutan Tabel 4.6 Data Jumlah Produk dan Jumlah Kerusakan Produk Nike Court Royal

Data Ke Jumlah Produksi (Pasang)

Jumlah Produk Cacat (Pasang) 8 6280 272 9 4184 272 10 7127 326 11 7923 242 12 7518 260 13 7282 285 14 4341 228 15 7719 251 16 6485 269 17 4623 252 18 7327 278 19 6216 244 20 1428 172 Total 131683 5314

Berdasarkan Tabel 4.5 Data Jumlah Produk dan Jumlah Kerusakan Produk Nike Court Royal diatas, maka dapat dijabarkan sebagai berikut :

Rata-rata Unit yang ditolak dalam sample (c) / Central Line (CL) :

Rata-rata yag ditolak sebanyak 266 Pasang atau batas garis tengahnya adalah 0,05.

Batas Kendali

Batas Kendali Atas (Upper Control Limit) UCL = c + 3 √ UCL = 266 + 3 √ = 266 + 49 = 315 Pasang CL = 5314 = 265,7 = 266 Pasang 20

Batas maksimal kerusakan (cacat) yang terjadi adalah 315 Pasang sepatu atau dapat dikatakan 0,06.

Batas Kendali Bawah (Lower Control Limit

LCL = c - 3 √

UCL = 266 - 3 √

= 266 - 49

= 217 Pasang

Batas minimal kerusakan (cacat) yang terjadi adalah 217 Pasang sepatu atau dapat dikatakan 0,04. Berikut tabel peta kendali c dari produk cacat yang dihasilkan dari proses produksi:

Tabel 4.7 Tabel Peta Kendali c

Data Ke Jumlah Produk Cacat

(Pasang) CL UCL LCL 1 271 266 217 315 2 367 266 217 315 3 240 266 217 315 4 301 266 217 315 5 288 266 217 315 6 308 266 217 315 7 188 266 217 315 8 272 266 217 315 9 272 266 217 315 10 326 266 217 315 11 242 266 217 315 12 260 266 217 315 13 285 266 217 315 14 228 266 217 315 15 251 266 217 315 16 269 266 217 315 17 252 266 217 315

Lanjutan Tabel 4.7 Tabel Peta Kendali c

Data Ke Jumlah Produk Cacat

(Pasang) CL UCL LCL 18 278 266 217 315 19 244 266 217 315 20 172 266 217 315 Total 5314 266 217 315

Berdasarkan data diatas dapat digambarkan sebagai berikut :

19 17 15 13 11 9 7 5 3 1 350 300 250 200 150 Sample S a m p le C o u n t _ C=265,7 LCL=216,8 UCL=314,6 1 1 1 1

C Chart of Jumlah Produk Cacat (Pasang)

Gambar 4.6 Grafik peta kendali c

Berdasarkan gambar peta kendali diatas dapat dilihat bahwa data yang diperoleh tidak seluruhnya berada dalam batas kendali yang telah ditetapkan, 20% dari data yang diperoleh berada diluar batas kendali, sehingga bisa dikatakan proses tidak terkendali. Hal ini menunjukan telah terjadi penyimpangan yang tinggi, hal tersebut menyatakan bahwa pengendalian kualitas di PT. Asia Dwimitra Industri memerlukan adanya perbaikan.