DAFTAR DISTRIBUSI

Manual HACCP didistribusikan sebagai salinan “controlled document” atau “ uncontrolled document ” dan dinyatakan dengan “nomor copy” yang diatur sebagai berikut :

No

Copy

Pihak Penerima

Pemegang Lokasi01 Plant Manager Plant Manager Ruang Plant Manager Dokumen

02 Dept. Produksi Plant 1 Kadep Produksi Plant 1 Kantor Produksi Plant 1

03 Dept. Produksi Plant 2 Kadep Produksi Plant 2 Kantor Produksi Plant 2

04 Dept. QAQC Kadep QAQC Kantor QAQC

05 Dept. Formulasi Kadep Formulasi Kantor Formulasi

06 Dept. Teknik Kadep Teknik Kantor Teknik

07 Dept. PPIC Logistik Kadep PPIC Logistik Kantor PPIC Logistik

08 Dept. HRS Kadep HRS Kantor HRS

09 Dept. PD Kadep PD Kantor PD

10 Dept. PDCA Kadep PDCA Kantor PDCA

11 Dept. FA Kadep FA Kantor FA

12 Dept. Pembelian Kadep Pembelian Kantor Pembelian

13 Pihak Luar Sesuai daftar distribusi Sesuai pemegang dokumen

14 Koordinator Sistem Jaminan Halal

Koordinator Sistem Jaminan Halal

Ruang Koordinator Sistem Jaminan Halal

15 Head of Manufacturing HoM Kantor HoM

16 Dept. Plant 2 Plus Kadep Plant 2 Plus Kantor Produksi Plant 2 Plus

Hanya salinan terkontrol pada Manual HACCP yang menjadi subyek sistem kontrol dokumen. Salinan tak terkontrol dari Manual HACCP atau yang berkaitan mungkin didistribusi ke pihak yang

DAFTAR PERUBAHAN

PERUBAHAN MENGELUARKAN BAB NO TGL. NO. REVISI BAGIAN HALAMAN URAIAN PERUBAHAN PARAF 1. 2. 3. 4. 5. 6. 01 Sep 2009 01 Sep 2009 01 Sep 2009 01 Sep 2009 01 Sep 2009 01 Sep 2009 0.3 0.3 0.3 0.3 0.3 0.3 2.2 3.1 5.4 5.1 dan 5.2 9.2 21.1 dan 21.2 9 11 14 15 18 39 Deskripsi Bahan Baku dan Bahan KemasKomitmen manajemen

Deskripsi tugas dan pengurangan tugas tim

Karakteristik bahan baku dan bahan kemas Pembuatan diagram alir proses Penerapan sistem dan pengembangan sistem HACCp

DAFTAR ISI

LEMBAR PENGESAHAN... .1/39 DAFTAR DISTRIBUSI ... .2/39 DAFTAR PERUBAHAN... .3/39 DAFTAR ISI... 4/39 I.PENDAHULUAN ... .7/39 1.1. Pengantar...7/40 1.2. Tujuan...7/40 1.3. Profil Perusahaan...7/40 1.4. Ruang Lingkup Produksi...8/40II.PENGELOLAAN HACCP MANUAL ... .9/39 2.1. Penjelasan HACCP Manual ... .9/39 2.2. Pendistribusian Terkendali ... .9/39 2.3.Pendistribusian Tak Terkendali ... .9/39 2.2. Perubahan ... 10/39

III. KOMITMEN MANAJEMEN ... 11/39 IV. PRP ... 12/39 4.1. Latar Belakang ... 12/39 4.2. Lingkup Pelaksanaan PRP... 12/39 V. TIM KEAMANAN PANGAN DALAM SISTEM HACCP ... 13/39 5.1. Pembentukan Tim Keamanan Pangan... 13/39 5.2. Lingkup Deskripsi Tugas Tim Keamanan Pangan... 13/39 5.3. Tim-Tim Keamanan Pangan Dalam Sistem HACCP...13/39 5.4. Deskripsi Tugas Tim keamanan Pangan ... 13/39 VI. PENETAPAN KARAKTERISTIK BAHAN BAKU dan BAHAN PEMBANTU.15/39 6.1. lingkup Karakteristik Bahan Baku dan Bahan Pembantu...15/39 6.2. Pembuatan Karakteristik Bahan Baku dan Bahan Pembantu...15/39 VII. PENETAPAN KARAKTERISTIK PRODUK... 16/39 6.1. Lingkup Karakteristik Produk... 16/39 6.2. Pembuatan Karakteristik Produk... 16/39

VIII. IDENTIFIKASI MAKSUD PENGGUNA...17/39 8.1. Lingkup Identifikasi Pengguna ... 17/39 8.2. Pembuatan Identifikasi Pengguna ... 17/39

IX. PEMBUATAN DIAGRAM ALIR PROSES………....18/39 9.1. Lingkup Diagram Alir Proses ... 18/39 9.2. Pembuatan Diagram Alir Proses ... 18/39 9.3. Lambang-Lambang Diagram ALir Proses ... 18/39 X. VERIFIKASI DIAGRAM ALIR DI LAPANGAN………...19/39 10.1. Lingkup Verifikasi Diagram Alir…...19/39 10.2. Pelaksanaaan Verifikasi Diagram Alir... 19/39 XI. ANALISA BAHAYA...20/39 11.1. Lingkup Analisa Bahaya ... 20/39 11.2. Pelaksanaan Analisa Bahaya ... 20/39 11.3. Penetapan Signifikansi Bahaya... 20/39 11.4. Penetapan Tndakan Pencegahan... 20/39 11.5. Pengesahan Analisa Bahaya... 23/39

XII. PENETAPAN CCP ...24/39 12.1. Lingkup CCP ... 24/39 12.2. Penetapan CCP...24/39 XIII. PENETAPAN BATAS KRITIS...27/39 13.1. Lingkup Batas Kritis ... 27/39 13.2. Penetapan Batas Kritis... 27/39 XIV. PENETAPAN SISTEM MONITORING CCP...29/39 14.1. Lingkup Sistem Monitoring CCP ... 29/39 14.2. Penetapan Sistem Monitoring CCP ... 29/39 XV. PENETAPAN TINDAKAN KOREKSI...30/39 15.1. Lingkup Tindakan Koreksi ... 30/39 15.2. Penetapan Tindakan Koreksi...30/39 XVI. PENETAPAN PROSEDUR VERIFIKASI...31/39 16.1. Lingkup penetapan Prosedur Verifikasi...31/39 16.2. Penetapan Prosedur Verifikasi ... 31/39

XVII. PELAKSANAAN OPRPs...32/39 17.1. Lingkup OPRPs ... .32/39 17.2. penyusunan OPRPs...32/39

18.1. Lingkup Dokumen... .34/39 18.2. Penyususn Sistem Pengendalian Dokumen ... .34/39 XIX. METODE TINDAKAN PENGRNDALIAN...35/39 19.1. Lingkup Metode Pengendalian...35/39 19.2. Penetapan Metode Tindakan Pengendalian ... ...35/39 XX. REVIEW MANAGEMENT

20.1. Lingkup Management Review HACCP... ...36/39 20.2. Management Review HACCP ... ...36/39

XXI. PENERAPAN SISTEM HACCP...37/39 21.1. Pengembangan Sistem HACCP...37/39 21.2. Penerapan Sistem HACCP...37/39

BAB I PENDAHULUAN

1.1 Pengantar

HACCP adalah suatu piranti untuk menilai bahaya dan menetapkan sistem pengendalian yang memfokuskan pada pencegahan daripada mengandalkan sebagian besar pengujian produk akhir. Sistem HACCP yang didasarkan pada ilmu pengetahuan dan sistematika, mengidikasi bahaya dan tindakan pengendaliannya untuk menjamin keamanan pangan. Setiap sistem HACCP mengakomodasi perubahan seperti kemajuan dalam rancangan peralatan, prosedur pengolahan atau perkembangan teknologi. HACCP dapat diterapkan pada seluruh rantai makanan dari produk primer sampai konsumsi akhir dan penerapannya harus dipedomani dengan bukti secara ilmiah terhadap resiko kesehatan manusia.

1.2 Tujuan

Selain untuk meningkatkan keamanan pangan, sistem HACCP juga ditujukan untuk: a. Melengkapi, memperkuat, serta terintegrasi dengan Quality Management System. b. Meningkatkan kepuasan konsumen dan kepercayaan dalam keamanan

makanan.

c. Memperbaiki pengertian dan motivasi kerja tim. d. Proteksi merk

1.3. Profil Perusahaan

Nama Perusahaan : PT. Garudafood Putra Putri Jaya Divisi Biskuit

Lokasi : Raya Krikilan KM 28

Driyorejo Gresik 41177

Jenis Produk : Biskuit

Riwayat Perusahaan :

- 1997 : Didirikan dengan nama PT. Garudafood Jaya

Merek : Danza dan Gery

- 2001 : Menjadi PT. Garudafood Putra Putri Jaya

- 2002 : Gery mulai brand invest untuk pangsa pasar anak-anak - 2002 : Gery menjadi market leader di pasar wafer stick

- 2007 : Rekor Muri untuk wafer stick terpanjang 1.4. Ruang Lingkup Produksi

Ruang lingkup produksi meliputi produksi untuk produk jenis biskuit yang meliputi lini wafer stick, wafer cream, dipstick, cookies, enrobing, crackers, coklat bar dan coklat pasta yang diproduksi oleh PT. Garudafood Putra Putri Jaya Divisi Biskuit

BAB II

PENGELOLAAN HACCP MANUAL

2.1. Penjelasan HACCP Manual

HACCP Manual merupakan definisi, lingkup, dan petunjuk dalam menjalankan sistem HACCP pada PT. Garudafood Putra Putri Jaya Divisi Biskuit. HACCP manual juga merupakan indikasi sistem HACCP yang dijalankan di PT. Garudafood Putra Putri Jaya Divisi Biskuit yang nantinya akan terus dikembangkan dan ditinjau efektifitasnya sehingga didapat sistem yang benar-benar mampu menjaga dan menjamin keamanan pangan dari produk yang dihasilkan.

2.2. Pendistribusian Terkendali

Pendistribusian Terkendali merupakan upaya memastikan sistem pengendalian dokumen terhadap sistem HACCP dapat dilaksanakan sesuai dengan sasaran dokumen. Sehingga dokumen yang didistribusikan ada pada tempat yang sesuai dan tidak disalahgunakan. Yang menjadi pendistribusian terkendali pada dokumen sistem HACCP meliputi :

a. Manual HACCP

b. Deskripsi Bahan Baku dan Bahan Kemas

c. Diskripsi produk dan Identifikasi Maksud Penggunaan d. Flow Proses

e. Analisa Bahaya dan Penentuan CCP f. HACCP Plan

g. Dokumen Operational PRP

2.3. Pendistribusian Tak Terkendali

Pendistribusian tak terkendali merupakan tindakan pendistribusian dokumen yang memiliki akses tak terbatas, karena keberadaannya tidak terbatas oleh pengguna, serta karena sifatnya yang dapat berubah tanpa dibatasi waktu

Yang meliputi dokumen dengan pendistribusian tak terkendali meliputi : a. Format Form- form sebelum terisi data

b. Format Checklist sebelum terisi data c. Brosur

2.4. Perubahan

Perubahan-perubahan pada sistem HACCP harus melalui diskusi tim dan disetujui oleh tim secara keseluruhan. Perubahan-perubahan yang terjadi pada sistem HACCP merupakan perubahan yang harus diketahui dan disetujui oleh manajemen setelah dilakukan tinjauan. Hasil-hasil perubahan dituangkan pada semua dokumen yang menjadi acuan perubahan dan merupakan dokumen terkendali.

BAB III

KOMITMEN MANAJEMEN

PT. Garudafood Putra Putri Jaya berkomitmen penuh untuk menjaga keamanan pangan dari produk yang dihasilkan, memenuhi harapan pelanggan, dengan tetap menjaga

kelestarian lingkungan. Semuanya telah tertuang dalam dokumen komitmen manajemen (MM.01.1.1)

BAB IV

PREREQUISITE PROGRAMMES (PRPs)

4.1. LATAR BELAKANG

Prerequisite Programmes (PRPs) adalah program penerapan persyaratan yang diwajibkan bagi industri pangan untuk menciptakan kondisi dan aktivitas dasar yang dapat menjamin lingkungan produksi aman untuk menghasilkan produk pangan. Lingkup Prerequisite Programmes (PRPs) merupakan kombinasi dari persyaratan-persyaratn yang termuat dalam GMP dan SSOP.Prerequisite Programmes Manual (PRPs manual) adalah pedoman, petunjuk, atau tata cara yang dipakai sebagai acuan dalam menjalankan, mengendalikan, dan mengawasi pelaksanaan proses produksi makanan. Tujuan penyusunan manual ini adalah untuk menjadi panduan bagi karyawan dalam menerapkan PRPs di perusahaan agar dapat memberikan jaminan kepada konsumen bahwa produk yang dikonsumsi diproduksi dengan cara yang aman dan bersih sesuai dengan persyaratan, serta memberikan jaminan kepada seluruh karyawan bahwa kesehatan dan keselamatannya selama bekerja akan tetap terlindungi.

4.2.LINGKUP PELAKSANAAN PRPs

Prerequisite Programmes (PRPs) meliputi infrastruktur, fasilitas, sarana produksi, manajemen produksi dan sistem higiene. Infrastruktur terkait lokasi dan lingkungan pabrik, desain dan konstruksi bangunan, tata letak bangunan, tata letak ruang, fasilitas pabrik. Fasilitas terdiri dari fasilitas sanitasi, pemadam kebakaran, laboratorium, water treatment dan waste treatment. Sarana produksi didalamnya mengatur tentang mesin produksi, peralatan dan wadah serta alat ukur dan timbang. Manajemen produksi mengatur keterkaitan manajemen bahan, manajemen pasokan, pengelolaan produksi, penanganan produk, serta penanganan produk menyimpang. Sedangkan sistem higiene mencakup pembersihan dan sanitasi, higiene personil, pencegahan kontaminasi silang, pengendalian hama serta pengendalian bahan toksik.

Pelaksanaan PRPs adalah tanggung jawab seluruh karyawan PT Garudafood Putra Putri Jaya Divisi Biskuit mulai dari pimpinan perusahaan, kepala bagian hingga semua karyawan yang bertugas di lapangan. Kendali penerapan PRPs dilakukan oleh Tim PRPs di pabrik yang anggotanya berasal dari semua bagian dan dikoordinasi oleh ketua PRPs.

BAB V

TIM KEAMANAN PANGAN DALAM SISTEM HACCP

5.1. Pembentukan Tim Keamanan Pangan

a. Tim keamanan pangan harus dibentuk terlebih dahulu sebelum menjalankan sistem HACCP.

b. Dalam tim harus ada ketua, dan anggota tim, yang merupakan personil-personil ditunjuk yang dianggap memiliki kemampuan dan berasal dari berbagai disiplin ilmu.

c. Tim keamanan pangan harus disahkan oleh Plant Manager. 5.2. Lingkup Deskripsi tugas Tim Keamanan Pangan

a. Diskripsi tugas harus dijelaskan dan disosialisasikan oleh ketua tim agar sasaran dan lingkup tugas anggota-anggota tim menjadi jelas yang akhirnya tujuan bisa tercapai. b. Dalam menjalankan tugasnya, semua anggota tim bertanggung jawab terhadap

ketua tim.

c. Apabila ada kesulitan yang dirasa menghambat jalannya pelaksanaan sistem, ketua tim bertindak selaku fasilitator yang mengorganisir dan menyampaikan kendala yang dihadapi untuk kemudian dilakukan tindak lanjut.

5.3.Tim-tim Keamanan Pangan Sistem HACCP Tim-tim keamanan pangan terdiri dari :

a. Tim Analisa Bahaya, Penetapan OPRP dan HACCP Plan b. Tim Verifikasi

c. Tim Validasi

5.4.Deskripsi Tugas Tim Keamanan Pangan

a. Tugas Tim Analisa Bahaya, Penetapan OPRP dan HACCP Plan :

- Membuat analisa bahaya secara detail dan menyeluruh pada tiap proses yang diindikasikan terdapat bahaya pada keamanan pangan.

- Menetapkan signifikansi bahaya berdasar bahaya yang telah ditetapkan dalam analisa bahaya.

- Menetapkan Titik Kendali Kritis (TKK) atau CCP (Critical Control Point) berdasar atas bahaya-bahaya yang dianggap signifikan.

- Menetapkan batas kritis dan batas operasional (jika ada) pada TKK atau CCP. - Menetapkan tindakan monitoring untuk pengendalian CCP dalam HACCP Plan. - Menetapkan OPRP pada bahaya signifikan yang menjadi Control Point.

- Melakukan tinjauan terhadap tahapan bahaya, mulai dari analisa hingga pembuatan HACCP Plan.

- Melaporkan HACCP Plan pada ketua tim untuk dilakukan tindak lanjut. - Memastikan dokumentasi bahaya terdokumentasi dengan baik.

b. Tugas Tim Verifikasi

- Melakukan audit pelaksanaan yang tercakup dalam OPRP dan HACCP plan. - Monitoring CP sesuai OPRP dan pengendalian CCP sesuai HACCP Plan. - Membuat resume hasil audit sesuai audit yang dilakukan.

- Melaporkan hasil audit ke ketua tim. c. Tugas Tim Validasi

- Menetapkan efektivitas pengendalian CCP berdasar hasil monitoring yang dilakukan oleh tim verifikasi.

- Memvalidasi sistem yang efektif dan melakukan pemantauan terhadap sistem yang telah tervalidasi.

BAB VI

PENETAPAN KARAKTERISTIK BAHAN BAKU dan BAHAN KEMAS

6.1.LINGKUP KARAKTERISTIK BAHAN BAKU dan BAHAN KEMAS

Karakteristik bahan baku dan bahan kemas yang menjadi lingkup HACCP adalah karakteristik bahan baku dan bahan kemas yang digunakan dalam proses produksi biskuit di PT. Garudafood Putra Putri Jaya yang nantinya akan dilakukan analisa terhadap bahaya yang mungkin terjadi yang mengacu pada regulasi.

6.2.PEMBUATAN KARAKTERISTIK BAHAN BAKU dan BAHAN KEMAS

Karakteristik bahan baku dibuat untuk setiap jenis bahan baku yang memiliki sifat-sifat yang spesifik bergantung pada komposisi, asal bahan, metode produksi, metode pengemasan, kondisi penyimpanan, masa simpan, penanganan sebelum digunakan dan kelengkapan dokumen.

Detail karakteristik produk tertuang dalam Deskripsi Bahan Baku yang sudah ditetapkan.

Karakteristik bahan kemas dibuat untuk setiap jenis bahan kemas yang memiliki sifat-sifat yang spesifik bergantung pada komposisi, asal bahan, metode produksi, metode pengemasan, kondisi penyimpanan, masa simpan, penanganan sebelum digunakan dan kelengkapan dokumen.

Detail karakteristik produk tertuang dalam Deskripsi Bahan Kemas yang sudah ditetapkan.

BAB VII

PENETAPAN KARAKTERISTIK PRODUK

7.1LINGKUP KARAKTERISTIK PRODUK

Karakteristik produk yang menjadi lingkup HACCP adalah karakteristik produk biskuit lini wafer stick, wafer cream, dipstick, cookies, enrobing, crackers, coklat bar dan coklat pasta di PT. Garudafood Putra Putri Jaya yang nantinya akan dilakukan analisa terhadap bahaya yang mungkin terjadi mulai dari penerimaan bahan baku hingga produk jadi yang siap konsumsi.

7.2PEMBUATAN KARAKTERISTIK PRODUK

Karakteristik produk dibuat untuk setiap jenis produk yang memiliki sifat-sifat yang spesifik bergantung pada jenis bahan baku, proses produksi, bahan pengemas, hingga handling yang dilakukan.

Detail karakteristik produk tertuang dalam form Karakteristik Produk yang sudah ditetapkan.

BAB VIII

IDENTIFIKASI MAKSUD PENGGUNA

8.1. LINGKUP IDENTIFIKASI MAKSUD PENGGUNA

Identifikasi maksud penggunaan didasarkan pada kegunaan yang diharapkan dari produk biskuit PT. Garudafood Putra Putri Jaya Divisi Biskuit, oleh pengguna akhir atau konsumen. Identifikasi ini dilakukan untuk menentukan tingkat resiko dari setiap produk. Tujuan identifikasi ini adalah untuk memberikan informasi bahwa produk dapat didistribusikan kepada semua populasi atau hanya populasi khusus yang peka.

8.2. PEMBUATAN IDENTIFIKASI MAKSUD PENGGUNAAN

Identifikasi maksud penggunaan harus dibuat per jenis produk disesuaikan dengan karakteristik produk.

Identifikasi maksud penggunaan berisi hal-hal yang menyangkut : a. Jenis Produk (sesuai dengan karakteristik produk)

b. Pengguna produk : jenis konsumen yang boleh mengkonsumsi produk

c. Cara konsumsi : Memberikan penjelasan cara mengkonsumsi produk (Langsung konsumsi, pemanasan kembali, dsb).

BAB IX

PEMBUATAN DIAGRAM ALIR PROSES

9.1. LINGKUP DIAGRAM ALIR PROSES

Diagram alir proses adalah untuk menggambarkan keseluruhan proses produksi biskuit PT. Garudafood Putra Putri Jaya Divisi Biskuit yang dilakukan dengan mencatat seluruh proses

sejak diterimanya bahan baku hingga menjadi produk khir yang siap dikirim. 9.2. PEMBUATAN DIAGRAM ALIR PROSES

Diagram alir proses harus menggambarkan :

a. Rincian seluruh tahapan proses, termasuk inspeksi, transportasi, penyimpanan dan penundaan dalam proses.

b. Bahan-bahan yang dimasukkan ke dalam proses, seperti bahan baku, bahan pendukung (utility), bahan pengemas dan bahan kimia.

c. Keluaran dari proses seperti limbah pengemasan, bahan baku, work in process (WIP), produk rework dan produk reject.

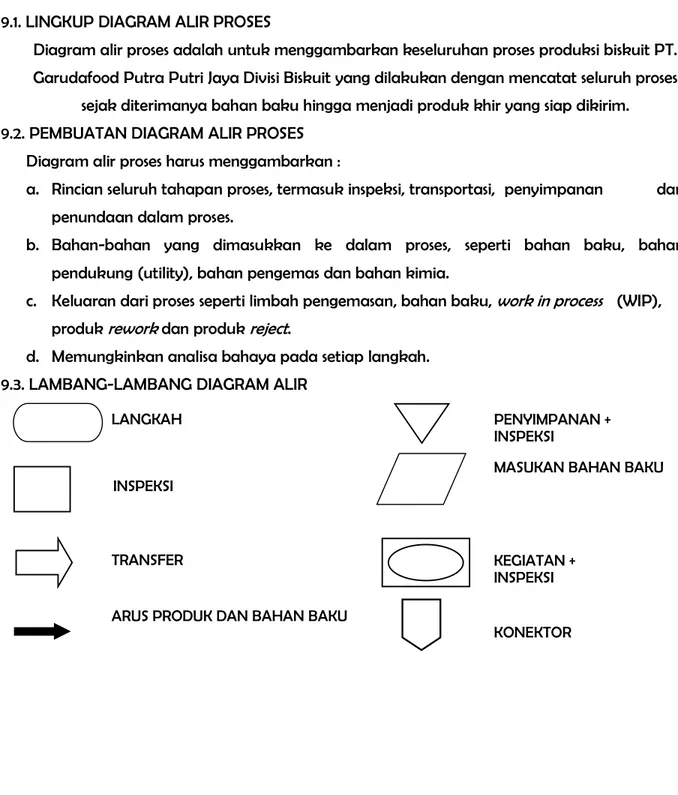

d. Memungkinkan analisa bahaya pada setiap langkah. 9.3. LAMBANG-LAMBANG DIAGRAM ALIR

LANGKAH

INSPEKSI

TRANSFER

ARUS PRODUK DAN BAHAN BAKU

PENYIMPANAN + INSPEKSI

MASUKAN BAHAN BAKU

KEGIATAN + INSPEKSI

BAB X

VERIFIKASI DIAGRAM ALIR DI LAPANGAN

10.1. LINGKUP VERIFIKASI DIAGRAM ALIR

Verifikasi diagram alir di lapangan dilakukan pada flow proses yang telah dibuat, dengan tujuan memastikan bahwa diagram alir yang dibuat sesuai dengan kondisi yang ada dilapangan.

10.2. PELAKSANAAN VERIFIKASI DIAGRAM ALIR

Pelaksanaan diagram alir harus menggunakan diagram alir yang sudah dibuat, sebagai panduan agar lingkup diagram alir yang diverifikasi bisa spesifik dan mancapai sasaran. Pelaksanaan verifikasi harus dilaksanakan dengan pemilik / pelaksana proses sehingga bisa dilakukan kesepakatan tentang diagram alir yang sesuai.

Hal-hal yang perlu diverifikasi adalah :

a. Tahap proses produksi : tahap-tahap yang ada dalam proses produksi yang berisi aktivitas proses yang mengarah pada pelaksanaan proses keamanan pangan.

b. Akurasi : Ketepatan tahap proses dari penerimaan bahan baku hingga produk jadi. c. Kelengkapan : Ketersediaan tahap proses yang lengkap dan tertuang dalam diagram

alir.

d. Pengelompokan kategori : Kategori diagram alir yang disesuaikan dengan tahapan proses.

BAB XI ANALISA BAHAYA

11.1. LINGKUP ANALISA BAHAYA

Bahaya dalam sistem HACCP adalah faktor yang dapat mempengaruhi kepuasan konsumen secara negatif di dalam atau kondisi dari makanan dengan potensi menyebabkan dampak merugikan bagi kesehatan.

Dalam pelaksanaan sistem HACCP yang dikendalikan sebagai bahaya adalah berasal dari unsur biologi, kimia dan fisika atau kondisi dari pangan yang berpotensi menyebabkan dampak buruk pada kesehatan.

11.2. PELAKSANAAN ANALISA BAHAYA

a. Pelaksanaan analisa bahaya dilakukan oleh tim Analisa Bahaya. b. Bahaya yang dianalisa meliputi bahaya fisika, kimia, dan biologi.

c. Pada analisa bahaya biologi produk biskuit, dilakukan analisa bahaya mikro terutama mikro yang berhubungan dengan protein dengan memperhitungan faktor-faktor intrinsik dan ekstrinsik mikro.

d. Pada bahaya kimia, adalah terutama pada bahan-bahan kimia yang ada pada area proses yang berfungsi sebagai sanitizer maupun untuk pembersihan.

e. Pada bahaya fisika, adalah terutama pada kondisi kerja, peralatan yang digunakan, penanganan limbah padat dan sampah serta dengan memperhatikan fase-fase pengolahan dan penanganan produk, fase distribusi, maupun unsur-unsur yang memungkinkan terjadinya sabotase.

f. Tahapan yang dilakukan dalam analisa bahaya adalah :

- Identifikasi potensi-potensi bahaya yang mungkin terjadi pada tiap tahapan proses penerimaan bahan baku hingga produk jadi siap distribusi.

- Identifikasi penyebab bahaya pada tiap tahap proses yang memungkinkan terjadinya bahaya terhadap keamanan pangan.

11.3. PENETAPAN SIGNIFIKANSI BAHAYA a. Menetapkan resiko (Risk)

Medium : Pernah terjadi ( 4 - 9 kali dalam 6 bulan terakhir ) Low : Pernah terjadi ( 1 - 3 kali dalam 6 bulan terakhir ) Very low : Jarang terjadi ( tidak terjadi dalam 6 bulan terakhir ) b. Menetapkan Keakutan (Severe)

Keakutan atau Severe adalah dampak yang mungkin timbul terhadap kesehatan konsumen, dan juga dampak terhadap reputasi bisnis.

High : Gangguan berat sampai mematikan, akut Medium : Gangguan sedang-cepat menyebar dan kronis Low : Gangguan sedang dengan penyebaran terbatas Very low : Gangguan sangat ringan

Penetapan keakutan dapat berdasar pada : - Pengetahuan tim

- Literatur - Pemasok

- Produsen pangan lain

- Informasi mengenai penarikan produk - Keluhan konsumen

- Daerah-daerah proses, bahan baku, atau produk yang telah diidentifikasi merupakan daerah bermasalah

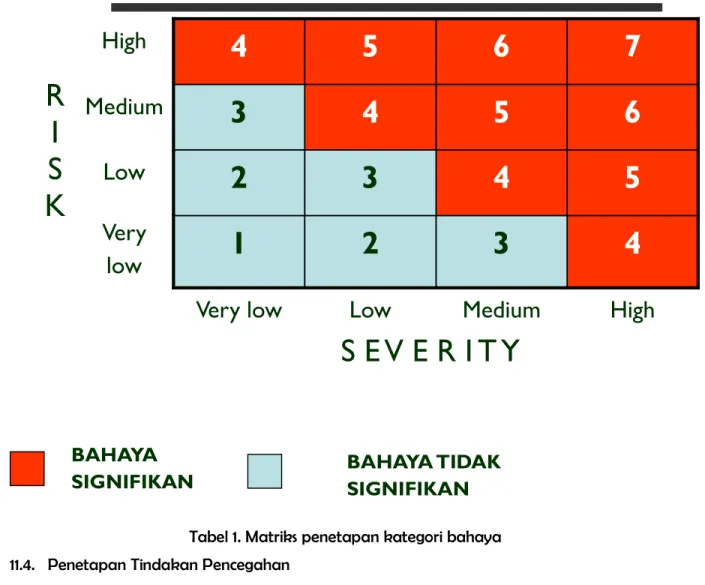

c. Penetapan Signifikansi Bahaya

Penetapan signifikansi bahaya dilakukan untuk mengidentifikasi bahaya, yang penghilangan atau pengurangannya sampai tingkat yang dapat diterima adalah signifikan untuk produksi makanan yang aman. Bahaya-bahaya yang signifikan harus dikendalikan bila layak mungkin terjadi dan menyebabkan resiko yang tidak dapat diterima pada konsumen.

Metode penetapan bahaya adalah dengan mengkombinasikan tingkat keakutan dengan tingkat resiko.

Tabel 1. Matriks penetapan kategori bahaya 11.4. Penetapan Tindakan Pencegahan

Tindakan pencegahan merupakan faktor-faktor, tindakan dan kegiatan yang digunakan untuk mengendalikan bahaya yang teridentifikasi. Tindakan pencegahan dapat menghilangkan atau mengurangi bahaya sampai ke tingkat yang dapat diterima. Tindakan pengendalian bisa lebih dari satu tindakan tergantung pada kebutuhan pengendalian apabila suatu bahaya tergolong spesifik dan lebih dari satu bahaya.

High

Very

low

1

2

3

4

5

6

7

Medium

Low

Very low

4

3

2

Low

5

4

3

Medium

6

5

4

High

R

I

S

K

S E V E R I T Y

BAHAYA

SIGNIFIKAN

BAHAYA TIDAK

SIGNIFIKAN

11.5. Pengesahan Analisa Bahaya

Keseluruhan analisa bahaya yang telah dituangkan dalam analisa bahaya harus disetujui dan ditandatangani oleh manajemen untuk kemudian diberlakukan hingga terdapat perubahan pada analisa bahaya. Analisa bahaya yang ada harus ditinjau sekurang-kurangnya 6 bulan sekali atau apabila diidentifikasi ada bahaya baru yang dimungkinkan terjadi.

Tabel-tabel analisa bahaya harus didokumentasikan sesuai prosedur pengendalian dokumen sebagai dokumen terkendali.

BAB XII

PENETAPAN CRITICAL CONTROL POINT (CCP)

12.1. LINGKUP CCP

TKK atau CCP adalah merupakan suatu titik, tahap, atau prosedur dalam proses dimana apabila tidak terkendali dengan baik, dapat menimbulkan bahaya bagi keamanan pangan, kerusakan dan resiko kerugian ekonomi.

12.2. PENETAPAN CCP

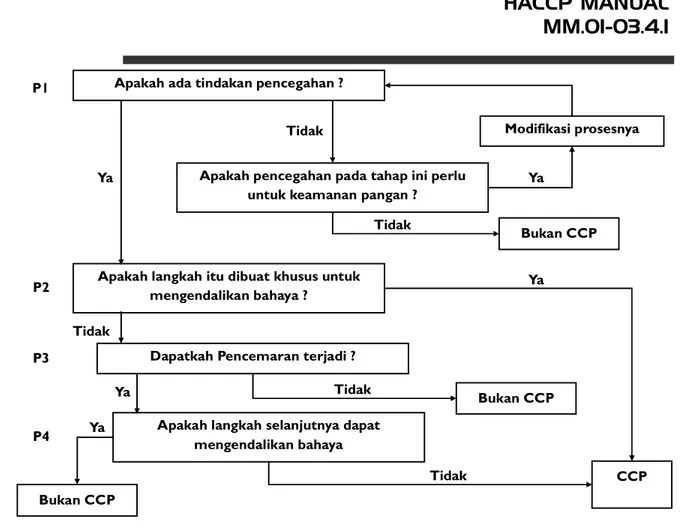

a. Untuk setiap bahaya signifikan yang diidentifikasi selama analisis bahaya harus ada satu atau lebih CCP dimana bahaya tersebut dikendalikan.

b. CCP yang diidentifikasi untuk suatu produk pada satu jalur pengolahan mungkin berbeda untuk produk yang sama pada jalur lain.

c. CCP dapat berubah dengan perbedaan : tata letak pabrik, formulasi, tahapan proses, peralatan dan prosedur sanitasi

Gambar 1. Decision Tree Proses

Apakah ada tindakan pencegahan ?

Apakah pencegahan pada tahap ini perlu untuk keamanan pangan ?

Modifikasi prosesnya

Ya

Tidak

Apakah langkah itu dibuat khusus untuk mengendalikan bahaya ?

Dapatkah Pencemaran terjadi ?

Apakah langkah selanjutnya dapat mengendalikan bahaya Bukan CCP Bukan CCP Bukan CCP Tidak Tidak Tidak Ya Ya Ya Ya P1 P2 P3 P4 CCP Tidak

Sedangkan untuk bahan baku digunakan decision tree :

Gambar 2. Decision Tree Bahan Baku

Bukan CCP P 1. Apakah terdapat bahaya signifikan dalam bahan baku ini ?

ya tidak

P 2. Apakah proses atau konsumen akan menghilangkan bahaya tersebut ?

CCP

ya tidak

P 3. Apakah ada risiko kontaminasi silang terhadap fasilitas atau produk lain yang tidak dapat di kendalikan ?

Bukan CCP

ya tidak

e. Hasil penetapan CCP / TKK harus disetujui dan disahkan manajemen. Dilakukan tinjauan minimal 6 bulan sekali atau apabila ada tinjauan yang diperlukan sebelum 6 bulan. Dokumen CCP / TKK harus didokumentasikan sesuai prosedur pengendalian dokumen sebagai dokumen terkendali.

BAB XIII

PENETAPAN BATAS KRITIS

13.1. LINGKUP BATAS KRITIS

Batas kritis merupakan satu atau lebih toleransi yang harus dipenuhi untuk menjamin bahwa suatu CCP secara efektif mengendalikan bahaya biologi, fisika, kimia. Batas kritis menunjukkan perbedaan antara produk yang aman dan tidak aman sehingga proses produksi dapat dikelola dalam tingkat yang aman.

13.2. PENETAPAN BATAS KRITIS

a. Penetapan batas kritis harus mudah diidentifikasi, dapat diukur dan dijaga oleh operator proses produksi.

b. Batas kritis harus diaplikasikan pada semua CCP dan divalidasi.

c. Batas kritis secara Fisik dikaitkan dengan toleransi untuk bahaya fisik atau benda asing, atau kendali bahaya mikrobiologi dimana hidup atau matinya dikendalikan oleh parameter fisik.

d. Batas kritis secara kimia dikaitkan dengan bahan kimia atau dengan kendali bahaya mikrobiologi melalui formulasi produk dan faktor instrinsik.

e. Batas kritis mikrobiologis sedapat mungkin tidak digunakan karena membutuhkan waktu yang relatif lama untuk memonitor, tingkat kontaminasi produk oleh patogen rendah (<1%), biaya mahal, serta pengukuran fisik dan kimia dapat digunakan sebagai indikator pengukuran atau pengendalian mikrobiologis. Kecuali jika tersedia

rapid test yang spesifik dan sensitif.

f. Sumber-sumber penetapan batas kritis bisa diperoleh dari : Hasil riset dari divisi riset industri atau lembaga riset lain Standar : SNI, Codex, ISO, Depkes, Deptan, Deperindag dll. Data dari literatur

Saran dari pakar Modelling matematik

g. Batas – batas kritis yang telah ditetapkan harus disetujui dan disahkan oleh manajemen. Dilakukan tinjauan minimal 6 bulan sekali atau apabila ada tinjauan

BAB XIV

PENETAPAN SISTEM MONITORING CCP

14.1. LINGKUP SISTEM MONITORING CCP

Pengadaan sistem monitoring TKK / CCP adalah untuk memastikan bahwa prosedur pengolahan atau penanganan pada CCP dibawah kendali dengan mengadakan pemeriksaan dan pengamatan terjadwal terhadap efektivitas suatu proses untuk mengendalikan CCP dan batasnya agar diperoleh catatan yang akurat dan ditujukan untuk menjamin batas kritis mampu mempertahankan keamanan produk.

14.2. PENETAPAN SISTEM MONITORING CCP

a. Penetapan sistem monitoring harus mencakup komponen-komponen : - Apa yang akan dimonitor, pengukuran atau observasi ?

Berdasarkan batas kritis yang ditetapkan seperti suhu, waktu, ukuran, dan sebagainya.

- Dimana dilakukan monitoring ?

Pada titik atau lokasi dimana harus dilakukan monitoring. Minimal dilakukan pada CCP.

- Bagaimana cara memonitor, pengecekan dan/atau pengukuran ?

Cepat, Tidak sulit/tidak merupakan analisa laboratorium, melalui pengamatan (sensori, visual) dan pengukuran (kimia, fisik).

- Kapan akan dilakukan monitoring, pengecekan dan/atau pengukuran ?

Idealnya minimal dimana terjadi interupsi dalam aliran produksi, atau lot, atau data lain yang menetapkan periode suatu monitoring.

- Siapa yang melakukan monitoring, pengecekan dan/atau pengukuran ?

Idealnya personil yang mempunyai akses yang sangat mudah pada CCP, mempunyai keterampilan dan pengetahuan akan CCP dan cara monitoring, sangat terlatih dan berpengalaman, misalnya operator mesin , Personil QC, Supervisor dll.

b. Penetapan sistem monitoring harus disetujui dan disahkan oleh manajemen. Dilakukan tinjauan minimal 6 bulan sekali atau apabila ada tinjauan yang diperlukan sebelum 6 bulan.

BAB XV

PENETAPAN TINDAKAN KOREKSI

15. 1. LINGKUP TINDAKAN KOREKSI

Tindakan koreksi merupakan tindakan yang diambil ketika hasil monitoring pada CCP terdapat deviasi yang mengindikasikan CCP tidak terkendali dengan tujuan menjamin eliminasi bahaya, memiliki rencana yang pasti untuk tindakan pada setiap CCP, menjamin bahwa disposisi produk yang tidak memenuhi tidak mengakibatkan potensi bahaya yang baru serta menjamin bahwa CCP telah berada dibawah pengendalian.

15. 2. PENETAPAN TINDAKAN KOREKSI a.Harus dalam perencanaan HACCP

b.Harus tetap dalam arsip sampai batas daya tahan produk c. Dilakukan bila terjadi deviasi pada batas kritis

d.Meliputi yang dilakukan terhadap produk yang terkena

e. Rekaman pemantauan dapat juga menunjukkan tindakan koreksi yang diambil f. Terdapat 2 level tindakan koreksi :

- Tindakan segera : penyesuaian proses agar menjadi terkontrol kembali dan menangani produk-produk yang dicurigai terkena dampak penyimpangan - Tindakan pencegahan : pertanggungjawaban untuk tindakan koreksi dan

pencatatan tindakan koreksi

g. Rencana tindakan koreksi harus mencakup personil yang bertanggungjawab

melaksanakan tindakan koreksi, deskripsi penyimpangan dan tindakan koreksi yang akan dilakukan serta pelaksanaan pencatatan / rekaman tindakan koreksi dan disposisi dilakukan dan disimpan.

h. Penetapan tindakan koreksi harus disetujui dan disahkan oleh manajemen. Dilakukan tinjauan minimal 6 bulan sekali atau apabila ada tinjauan yang diperlukan sebelum 6 bulan.

BAB XVI

PENETAPAN PROSEDUR VERIFIKASI

16. 1. LINGKUP PROSEDUR VERIFIKASI

Prosedur verifikasi merupakan metode, dan pengujian-pengujian untuk mengidentifikasi semua pelaksanaan program HACCP, dilaksanakan sesuai dengan rencana HACCP. Verifikasi pada setiap CCP yang dilakukan secara periodik bila batas kritis terlampaui dan/atau mempunyai tendensi akan terlampaui dan terjadi tendensi incidental atau komplain . Verifikasi didokumentasikan langsung pada tabel lembar kerja “control measure”.

16. 2. PENETAPAN PROSEDUR VERIFIKASI

a. Verifikasi Internal dilakukan apabila tercakup :

• Penyusunan jadwal inspeksi verifikasi

• Mereview rencana HACCP

• Mereview dokumentasi dan catatan CCP

• Mereview deviasi dalam proses produksi dan disposisi produk

• Inspeksi terhadap operasi produksi apakah CCP masih dalam pengawasan yang benar

• Bila diperlukan melakukan sampling secara acak dan menganalisa produk b. Verifikasi Eksternal bisa dilakukan apabila tercakup :

• Konfirmasi bahwa operasi pelaksanaan HACCP berdasarkan rencana operasi yang dikembangkan dan disetujui oleh lembaga sertfikasi sistem HACCP

• Bukti adanya supervisor terlatih dan bersertifikat

• Inspeksi terhadap catatan-catatan dari prosesing yang benar dan disposisi terhadap kesalahan-kesalahan

• Inspeksi terhadap catatan-catatan ketaatan dalam pengawasan CCP

BAB XVII

PELAKSANAAN OPERASIONAL PREREQUISITE PROGRAMMES (OPRPs)

17. 1. LINGKUP OPRPs

OPRP menjadi sistem yang digunakan untuk mengendalikan bahaya yang terdapat pada bahan baku, formulasi, dan proses yang diindikasikan signifikan untuk menjamin bahwa tahapan itu tidak mempengaruhi keamanan produk. Dengan kata lain OPRP disusun untuk mengendalikan semua Control Point yang terindikasi signifikan dalam bahan baku, formulasi dan proses.

17.2. PENYUSUNAN OPRPs

a. Bahaya keamanan pangan yang dikendalikan oleh OPRP pada prinsipnya sama dengan yang dipantau dengan rencana HACCP yang dikelompokkan menjadi bahaya biologi, kimia, dan fisika

b. Bahaya yang dikendalikan oleh OPRP adalah bahaya signifikan yang pengendaliannya dengan aktifitas PRP.

c. Hal-hal yang terdapat dalam OPRP antara lain : - Tahapan proses

- Bahaya keamanan pangan yang harus dikendalikan

- Control Measure : Berisi parameter yang dikendalikan untuk dapat memastikan hazard terkendali

- Verifikasi : Kegiatan yang dilakukan untuk memastikan bahwa control measure dijalankan sesuai rencana dan harus dilakukan secara rutin dalam interval waktu yang ditetapkan

- Validasi : Kegiatan yang dilakukan untuk memastikan bahwa control measure efektif untuk mengendalikan bahaya

- Rekaman monitoring : Hasil monitoring harus dicatat dan didokumentasikan secara lengkap dalam rekaman monitoring, harus selalu dievaluasi untuk kepentingan - Pengembangan yang berkelanjutan

BAB XVIII

PENYUSUNAN SISTEM PENGENDALIAN DOKUMEN

18. 1. LINGKUP DOKUMEN

Dokumen atau rekaman adalah bukti tertulis bahwa suatu tindakan telah dilakukan. 18.2. PENYUSUNAN SISTEM PENGENDALIAN DOKUMEN

BAB XIX

METODE TINDAKAN PENGENDALIAN

19.1. LINGKUP METODE TINDAKAN PENGENDALIAN

Metode tindakan pengendalian merupakan tindakan-tindakan yang dilakukan untuk mengendalikan CCP atau CP yang mencakup tindakan monitoring, tindakan koreksi, tindakan verifikasi dan tindakan validasi.

Metode tindakan pengendalian harus dilakukan dan terus ditinjau efektifitasnya paling tidak sekali dalam 6 bulan oleh manajemen agar didapat metode pengendalian yang efektif dan efisien.

19.2. PENETAPAN METODE TINDAKAN PENGENDALIAN

a. Tindakan pengendalian yang terdapat dalam rencana HACCP mencakup monitoring, tindakan koreksi, dan verifikasi.

b. Tindakan pengendalian yang terdapat pada OPRP mencakup control measure, verifikasi dan validasi.

c. Semua tindakan pengendalian harus ditinjau efektifitasnya yang mencakup : - Efektifitasnya tindakan pengendalian terhadap bahaya keamanan pangan yang

teridentifikasi

- Kelayakan pemantauan - Penempatannya dalam sistem

- Kemungkinan kegagalan fungsi tindakan pengendalian atau variasi proses yang signifikan

- Keparahan sebagai konsekuensi kegagalan fungsi

- Penetapan dan penerapan secara khusus untuk mengeliminasi atau mereduksi tingkat bahaya tertentu secara signifikan

- Pengaruh – pengaruh sinergi

d. Semua metode tindakan pengendalian dibuatkan dokumen tertulis yang mencakup prosedur, work instruction, dan standart-standart yang diperlukan.

BAB XX

REVIEW MANAJEMEN

20.1 LINGKUP MANAGEMENT REVIEW HACCP

a. Tujuan dari Management Review untuk menilai keefektifan sistem yang berhubungan dengan HACCP Criteria dan Kebijakan Keamanan Pangan (KKP) Perusahaan dan sasaran untuk menentukan apakah perlu perubahan dalam prosedur, metode untuk meningkatkan keefektifan sistem

b. Management Review HACCP harus diadakan sekurang-kurangnya 1 kali dalam setahun. Notulen rapat Management Review HACCP disimpan sebagai catatan

c. Leader Tim HACCP ditunjuk sebagai personel yang menangani sistem Manajemen Keamanan Pangan

d. Kinerja Sistem Manajemen Keamanan Pangan dilaporkan oleh Leader Tim HACCP pada Management Review ini

e. Hasil Sistem Management Keamanan Pangan harus terdokumentasi, ditindaklanjuti, dan diverifikasi oleh QA Departement dan dilaporkan pada pihak Management

20.2. MANAGEMENT REVIEW HACCP

a. Hal-hal yang menjadi tinjauan manajemen dalam HACCP adalah tercakup : b. Temuan Audit Internal

c. Temuan Audit External d. Keluhan Pelanggan

e. Tindakan Perbaikan dan Pencegahan f. Monitoring Pengendalian CCP

BAB XXI

PENERAPAN SISTEM HACCP

21. 1. PENGEMBANGAN HACCP

a. Penerapan dan Pemeliharaan PRP / PPD

PRP merupakan syarat dasar yang penerapannya harus dilaksanakan secara konsisten dan terus ditinjau ulang agar menjadi dasar mengendalikan bahaya keamanan pangan dan dipelihara secara konsisten pula.

b. Penyusunan Rencana HACCP

Rencana HACCP disusun berdasar langkah-langkah pada bab III hingga bab XV. c. Penyusunan OPRP / PPD Operasional

OPRP disusun berdasar bab XVI d. Penyusunan metode pengendalian

Penyusunan metode pengendalian berdasar pada bab XVIII 21. 2. PENERAPAN SISTEM HACCP

a. Pemutakhiran Informasi Awal yang mencakup : - Dokumen karakteristik produk

- Dokumen maksud pengguna - Dokumen diagram alir - Dokumen tahapan proses

- Dokumen tindakan pengendalian

- Perubahan Tanggung jawab staff dan Management - Perubahan supplier dan bahan baku

- Perubahan Formula

- Perubahan Pengguna (konsumen)

- Perubahan perlengkapan dan kondisi proses

- Perubahan packaging, penyimpanan, dan kondisi distribusi

- Pengembangan dalam informasi pengetahuan yang berhubungan dengan komposisi, Proses produksi, dan produk.

- Verifikasi tahapan proses dan bahan baku yang sudah dianalisa

- Verifikasi bahwa semua informasi awal digunakan dalam penyusunan Rencana HACCP dan OPRP

- Apabila pelaksanaan HACCP sudah berjalan, maka dilakukan verifikasi bahwa rencana HACCP yang dibuat sudah mengacu dan tidak bertentangan dengan persyaratan pemerintah, pelanggan dan perusahaan.

- Verifikasi semua tindakan pengendalian ditetapkan sudah benar sesuai dengan metode tindakan pengendalian.

c. Pelatihan Personil

- Pelatihan personil meliputi sosialisasi maupun awareness tentang sistem HACCP - Program pelatihan meliputi :

a. Pelatihan petugas monitoring b. Pelatihan Internal Auditor c. Pelatihan petugas dokumentasi

d. Pelatihan petugas verifikasi dan validasi e. Pelatihan metode tindakan pengendalian f. Pelatihan prosedur (WI, Standart, dsb) d. Implementasi Sistem

- Pengujian implementasi sistem dengan menggunakan sistem pengujian 10 siklus produksi

- Evaluasi hasil uji coba - Tindakan perbaikan sistem - Penerapan sistem HACCP e. Verifikasi Penerapan Sistem

- Perencanaan verifikasi harus menetapkan maksud, metode, frekuensi dan tanggung jawab kegiatan verifikasi

- Tindakan verifikasi harus memberikan informasi bahwa : - PRP / PPD diimplementasikan

- Informasi analisa bahaya dimutakhirkan secara berkesinambungan - OPRP / PPD Operasional dan Rencana HACCP diterapkan secara efektif - Bahaya ada pada tingkat yang dapat diterima

- Prosedur yang diberlakukan diterapkan dengan baik f. Validasi Efektifitas Sistem

- Sistem validasi dokumentasi harus tersedia dan mencakup :

-Validasi efektifitas rencana HACCP, OPRP dan metode pengendalian.

-Validasi efektifitas kombinasi tindakan pengendalian dan keamanan pangan. -Jika hasil validasi tidak efektif, maka sistem harus dimodifikasi dan diakses ulang. -Modifikasi mencakup perubahan tindakan pengendalian dan perubahan bahan baku,

teknologi pengolahan, karakteristik produk akhir, metode distribusi, dan maksud penggunaan produk akhir.

g. Kaji Ulang Manajemen : sebagaimana tertuang dalam bab XIX tentang Review Management

h. Pemutakhiran Sistem : mencakup semua sistem dan dokumentasi yang harus selalu up date. Review dilakukan jika terjadi perubahan informasi awal pada poin (21.2) setelah melakukan meeting yang melibatkan tim HACCP. Catatan meetingnya berupa minute of meeting.