BAB II

TINJAUAN PUSTAKA

2.1. KACA

Dari segi fisika, kaca adalah zat cair lewat dingin yang tegar dan tidak mempunyai titik cair tertentu serta mempunyai viskositas cukup tinggi sehingga tidak megalami kristalisasi. Dari segi kimia, kaca adalah gabungan berbagai oksida anorganik yang tak mudah menguap, yang dihasilkan dari dekomposisisi dan peleburan senyawa alkali dan alkali tanah, pasir serta berbagai penyusun lainnya sehingga menghasilkan produk yang mempunyai struktur atom yang acak.

Kaca adalah zat padat amorf, terbentuk sewaktu transformasi dari cair menjadi kristal. Tidak seperti keadaan kristal, disini tidak ada keteraturan jarak panjang dalam konfigurasi atomnya tetapi hanya ada keteraturan jarak pendek.

Kaca banyak sekali di gunakan dalam sifat-sifatnya yang khas, yaitu transparan, tahan terhadap bahan kimia, efektif sebagai isolator listrik, dan mampu menahan vacum. Tetapi kaca adalah bahan yang rapuh dan secara khas mempunyai kekuatan kompresi lebih tinggi dari kekuatan tariknya. Teknik penguatan kaca, yang biasanya meliputi pra-tekan untuk menghasilkan kompresi permukaan, sudah sedemikian berkembang sehingga kaca sekarang dapat digunakan dalam kondisi lingkungan yang jauh lebih hebat dari yang sebelumnya.

Dewasa ini ada sekitar 800 macam kaca yang di hasilkan, ada yang memiliki keunggulan pada sifat tertentu dan adapula yang lebih mementingkan keseimbangan pada seperangkat sifat tertentu.

2.1.2. Sejarah Kaca

Sebagaimana halnya dengan bahan-bahan yang sangat banyak digunakan dalam peradaban modern, riwayat penemuan kaca tidaklah jelas sama sekali. Salah satu rujukan yang paling tua mengenai bahan ini oleh Pliny, yang menceritakan bagaimana pedagang-pedagang Phoenisia purba menemukan kaca tatkala memasak makanan. Periuk yang digunakan secara

tidak sengaja diletakkan di atas massa trona di suatu pantai. Penyatuan yang terjadi antara pasir dan alkali menarik perhatian dan orang kemudian berusaha menirunya. Sejak tahun 6000 atau 5000 sebelum Masehi, orang Mesir telah membuat permata tiruan dari kaca dengan keterampilan yang halus dan keindahan yang mengesankan. Kaca jendela sudah mulai disebut-sebut sejak tahun 290. Silinder kaca jendela tiup ditemukan oleh para pendeta pada abad ke-12. Dalam abad tengah, Venesia memegang monopoli sebagai pusat industri kaca. Di Jerman dan Inggris kaca baru mulai dibuat pada abad ke-16. Kaca plat muncul di Prancis sebagai produk rol pada tahun 1688.

Bengkel-bengkel gelas di Amerika Serikat didirikan pada tahun 1608 di Jamestown, Virginia dan dalam tahun 1699 di Salem, Mass. Selama tiga abad berikutnya, keseluruhan proses pembuatan kaca boleh dikatakan semuanya dikerjakan dengan tenaga dan berdasarkan kira-kira saja.

Pada tahun 1912, di Belgia dikembangkan proses fourcault untuk menarik kaca plat secara kontinyu. Selama 50 tahun berikutnya, para insinyur dan ilmuwan telah berhasil menciptakan berbagai modifikasi terhadap proses penarikan kaca dengan tujuan untuk memperkecil distorsi optik kaca lembaran (kaca jendela) dan menurunkan biaya pembuatan kaca lembaran gosok dan poles. Usaha ini menghasilkan kemajuan dalam teknologi produksi kaca lembaran. Berdasarkan konsep yang dipatenkan di Amerika Serikat pada tahun 1902 dan 1905, suatu kelompok peneliti di Inggris berhasil menyempurnakan proses pembuatan kaca apung pada tahun 1960-an. Kaca apung (float glass) boleh dikatakan sudah menggantikan semua cara pembuatan lainnya, dan telah berhasil menguasai pasaran kaca jendela secara besar-besaran. Jumlah ilmuwan dan insinyur yang menerjukan diri ke dalam bidang ini pun meningkatkan dan memunculkan produk-produk baru sebagai hasil dari berbagai penelitian yang intensif. Bermacam-macam mesin otomatis diciptakan pula untuk mempercepat produksi botol, bola lampu dan sebagainya. Akibatnya, industri kaca dewasa ini telah tumbuh menjadi suatu industri yang sangat terspesialisasi.

Keterangan: = ion Si4+ = ionO2-Gambar 2.1 Struktur Gelas

2.1.3. Struktur Kaca

Struktur kaca dalam hal ini kaca silika dapat diselidiki dengan menggunakan analisa difraksi sinar-X yang memperlihatkan bahwa satuan struktur dalam silika kristal adalah suatu tetrahedron yang terdiri atas sebuah ion Si4+ sebagai pusat ion dan ion O2- pada keempat sudutnya. Jarak antara pusat ion Si4+ dan ion O2- kira-kira 0,16 nanometer. Karena valensi oksigen ada dua, berarti setiap oksigen terikat langsung bersama oleh dua tetrahedron yang berdekatan. Hal ini berarti struktur tiga dimensi dari beberapa jenis kristal silika dibangun dengan susunan yang berulang, secara berkala (teratur) dari model tetrahedron tersebut. Dengan kata lain, kaca mempunyai struktur amorphous (tidak beraturan) atau struktur random. Komposisi dari kaca ini bervariasi, inilah yang menyebabkan kaca berbeda dengan kristal yang memiliki pola susunan yang teratur dan komposisi konstan.

Melihat struktur gelas ini, Zachariasen mengajukan suatu teori struktur tak beraturan jaringan gelas. Ketentuan-ketentuan lain yang dikemukakannya antara lain:

1. Tidak ada oksigen yang terikat kepada lebih dari dua atom silicon atau pembentuk kerangka lainnya.

2. Jumlah atom oksigen yang mengelilingi silicon harus sedikit (3 atau 4 atom).

3. Polihedral oksigen saling terikat pada sudutnya.

Khusus untuk jaringan tiga dimensi,setidaknya tiga sudut polyhedron harus mengikat diri kepada yang lain.

2.1.4. SIFAT-SIFAT KACA 2.1.4.1. Kaca Cair

Kaca cair disebut juga molten glass. Kaca cair merupakan hasil peleburan bahan baku yang belum menggelas. Sifat-sifat kaca cair, yaitu:

a. Viscositas

Viscositas merupakan sifat kekentalan dari suatu zat yang diukur pada range suhu tertentu. Viscositas dari cairan kaca dalam furnace (melter) mempunyai nilai yang berbeda-beda dan tergantung pada suhu yang ada. Dengan mengetahui viscositas cairan kaca pada saat peleburan, maka dapat diketahui baik tidaknya komposisi bahan baku kaca. Berikut penjelasan hubungan antar suhu dan viscositas dalam proses pembuatan kaca.

Working point (viscositas 104 poise)

Adalah suhu dimana gelas masih cukup lembek untuk mengalami pembentukkan.

Softening point (viscositas 107,5-108 poise)

Adalah suhu tertentu di atas daerah annealing dimana kaca akan berubah bentuk (deformasi) karena viscositasnya. Sedangkan viskositas tersebut berubah karena density cairan kaca berubah.

Annealing point (viscositas 103 poise)

Adalah suhu dimana internal strain dalam kaca berkurang sampai batas yang diterima dalam penyebarannya. Suhu ini ditentukan dari kecepatan peregangan serat kaca.

Straint point (viscositas 104,5 poise)

Adalah suhu dimana internal stress berkurang hingga sampai harga yang rendah. Pada suhu ini kaca dalam keadaan kaku.

Harga viscositas dari kaca merupakan fungsi dari suhu dengan kurva eksponensial. Sedangkan titik refaransi kaca dinyatakan sebagai nilai logaritma dan satuannya adalah poise.Seperti yang tergambar pada persamaan (Shreve, 1959)

Dimana: µ = Viscositas kaca

A = Energi aktivasi untuk cairan kental E = Energi aktivasi untuk cairan kental R = Tetapan

T = Suhu

Kaca berada dalam keadaan cair apabila log µ < 5,0. Untuk nilai 5 < log µ < 14,5 bersifat viscoelastik (transisi). Untuk log µ > 15 maka sifat kaca cenderung ke padat (Shreve, 1959). Bahan silika murni mempunyai viscositas yang tinggi pada berbagai harga suhu dibanding dengan komponen campuran lainnya. Kelompok oksida modifier atau oksida alkali(Na2O, K2O, Li2O)dapat menurunkan viscositas silica.

b. Specific Gravity

Adanya perbedaan suhu menyebabkan timbulnya gradien density yang dapat mempengaruhi aliran cairan kaca dan homogensisasinya. Kenaikan suhu menyebabkan turunnya density cairan kaca. Density kaca dapat dihubungkan dengan proposioning bahan baku kaca. Misalnya, bahan silica yang memiliki density yang tinggi diberi kenaikan suhu dan pada suhu tersebut ditambahkan oksida-oksida alkali pelebur yang kemudian bereaksi dan dapat meleburkan bahan silica tersebut sehingga density bahan silica turun.

c. Tegangan Permukaan

Tegangan permukaan adalah gaya persatuan panjang yang diperlukan untuk membuat permukaan baru. Efek tegangan permukaan yang mudah ditemui adalah sekitar tepi kaca yang kasar karena tercetak oleh roll di metal bath selama peleburan. Viscositas kaca cenderung menghalangi aksi tegangan permukaan kaca pada kenaikan temperatur. Viscositas turun tetapi tegangan permukaan hampir tidak mengalami

perubahan. Tegangan permukaan sangat dipengaruhi oleh peleburan di melter dan juga kandungan alkali oksida yang ditambahkan.

d. Daerah Viscoelastic

Transisi kaca dari cair ke padat dalam keadaan yang tidak stabil. Hal ini disebabkan karena viscositas kaca yang semakin tinggi, tetapi gerakan-gerakan segmental dari gugus molekul masih mungkin terjadi secara perlahan. Dan daerah ini disebut sebagai daerah viscoelastik.

e. Devitrifikasi

Devitrifikasi terjadi selama kaca pada waktu pendinginan dari suhu peleburan melewati suhu atau daerah dimana suhu cairannya menjadi tidak stabil. Jika selama proses pendinginan kaca dipertahankan pada suhu itu cukup lama maka akan terjadi kristalisasi.

Devitrifikasi biasanya terjadi apabila terdapat kesalahan dalam penentuan komposisi dan teknik. Bila cairan kaca didinginkan maka pada suhu cairan kaca tersebut akan jenuh dan terjadi kristalisasi. Jika cairan kaca yang mengalami devitrifikasi dipanaskan lebih lanjut dan tiap-tiap suhu diberi waktu yang cukup, maka kristal akan larut dan sedikit demi sedikit jumlahnya akan berkurang.

f. Sifat-sifat termal Konduktivitas panas

Konduktivitas panas dalam cairan kaca digunakan untuk menghitung besarnya perpindahan panas yang diterima oleh cairan kaca tersebut. Konduktivitas panas cairan kaca pada suhu yang rendah akan menurun, dan sebaliknya jika suhu dinaikkan konduktivitas cairan kaca tersebut akan naik. Antar suhu dan kaca cair, tahanan kaca mempunyai harga 1020-1Ω cm (shreve, 1959). Konduktivitas panas pada cairan kaca dapat dirumuskan sebagai berikut:

Q = -k.A.dT/dx (3)

Panas spesifik sangat dipengaruhi oleh besarnya suhu yang diterima oleh cairan kaca. Makin besar suhu yang diterima oleh cairan kaca, maka makin tinggi pula panas spesifiknya. Oleh Winkelmann, panas spesifik dirumuskan sebagai berikut:

Cp = (P1.C1)/100 + (P2.C2)/100 (4)

Dimana: P1, P2 = Jumlah % oksida

C1, C2 = Faktor spesifik heat (J g-1 k-1), dimana SiO2 = 0,1913 Al2O3 = 0,2074 CaO = 0,1903 BaO = 0,0673 MgO = 0,2439 PbO = 0,0512 2.1.4.1 Kaca Padat

Kaca padat adalah bentuk akhir dari molten glass yang sudah menggelas. Sifat-sifat kaca padat, yaitu:

Sifat mekanik

Sifat mekanik pada kaca padat yaitu sifat kekerasan dan ketahanan terhadap penetrasi dan abrasi. Kaca memiliki gaya atau kekuatan tarik yang dapat menyebabkan terpisahnya badan kaca sehingga kaca mengalami fracture. Kekuatan tarik adalah tegangan maksimum yang dialami kaca sebelum fracture terjadi. Selain karena adanya kekuatan tarik, pecahnya kaca juga bisa disebabkan karena adanya cacat pada permukaan kaca, misalnya retak-retak kecil, sehingga apabila kaca yang permukaannya cacat (retak-retak kecil) diberi beban tersebut akan terkonsentrasi pada cacat permukaan yang selanjutnya akan menyebabkan kaca pecah. Oleh karena itu, cacat kaca harus dihindarkan untuk menambah kekuatan kaca.

Konduktivitas listrik

Konduktivitas listrik kaca padat sangat kecil (± 0,01 watt/cm.k). Bila suhu dinaikkan maka konduktivitas naik, terutama radiasi. Dalam keadaan padat, kaca merupakan isolator listrik yang baik, hal ini karena pengaruh struktur molekul kaca yang acak. Oleh karena itu, kaca banyak digunakan dalam industri listrik, khususnya dalam industri lampu dan elektronik. Pada bidang ini, tidak hanya sifat-sifat listrik saja yang penting, tetapi juga ketahanan terhadap suhu yang tinggi, kemampuan melapisi logam dan transmisi cahaya.

Sifat-sifat optik Indeks refraksi

Kaca tidak memiliki struktur kristalin. Jika berkas sinar jatuh pada permukaan kaca, sebagian dari sinar tersebut akan dipantulkan, sebagian diserap dan sisanya diteruskan. Bila cahaya melalui udara mengenai media padat/rapat seperti kaca, maka kecepatan cahaya yang melalui kaca akan menutun. Perbandingan kecepatan cahaya di udara dengan kecepatan cahaya kaca disebut indeks refraksi. Besarnya indeks refraksi dipengaruhi oleh tekanan pada kaca. Adanya tekanan pada kaca akan menyebabkan density kaca akan naik dan kecepatan cahaya melalui kaca akan turun, sehingga refraksi akan naik.

Absorbsi

Intensitas cahaya yang masuk melalui kaca akan berkurang. Hal ini disebabkan karena sebagian energi cahaya diserap oleh kaca sepanjang tebal kaca tersebut, jika kaca semakin tebal maka semakin banyak kaca menyerap energi cahaya dan semakin rendah intensitas cahaya yang masuk melalui kaca.

Transmisi

Transmisi perbandingan antara intensitas cahaya yang diteruskan dengan cahaya yang masuk. Hilangnya intensitas cahaya disebabkan karena tingginya daya absorbsi kaca terhadap cahaya. Adapun rumus transmisi dapat dinyatakan sebagai berikut.

T=(1-R2)e^(-βt) (5)

Dimana, β = koefisien absorbsi t = tebal kaca

R = bagian sinar yang pantul K = reduksi intensitas dari pantulan Ketahanan terhadap bahan kimia

Silica praktis tidak larut dalam air kecuali pada suhu yang tinggi. Kelarutan silica bertambah pada larutan yang semakin basa dan setelah itu pada suhu tinggi reaksinya terjadi. Oksida alkali Na2O dan K2O yang dipakai sebagai flux tidak masuk rantai silica tapi tepat dalam lubang strukturnya, dimana oksida tersebut memperoleh suatu tingkat mobilitas dan dapat dipengaruhi oleh macam-macam pereaksi. Tetapi dengan modifikasi oksida lain seperti CaO, MgO, Al2O3, B2O3 akan memenuhi keawetan kaca.Lapisan permukaan beberapa kaca cenderung lebih banyak mengandung silica di bagian dalamnya sehingga lebih kuat.

2.1.5. Beberapa Golongan Kaca Komersial 2.1.5.1. Silika Lebur

Silika lebur atau silika vitreo dibuat melalui pirolisis silikon tetraklorida pada suhu tinggi atau dari peleburan kuarsa atau pasir murni. Biasanya kaca ini sering disebut kaca kuarsa (quartz glass). Kaca ini mempunyai ciri-ciri nilai ekspansi rendah

dan titik pelunakan tinggi. Karena itu, kaca ini mempunyai ketahanan termal lebih tinggi daripada kaca lain. Kaca ini juga sangat transparan terhadap radiasi ultraviolet. Kaca jenis inilah yang sering digunakan sebagai kuvet untuk spektrometer UV-Visible yang harganya sekitar dua jutaan per kuvet.

2.1.5.2. Alkali Silikat

Alkali silikat adalah satu-satunya kaca dua komponen ( SiO2 dan Na2O) yang secara komersial penting. Untuk membuatnya, pasir dan soda dilebur bersama-sama, dan hasilnya disebut natrium silikat. Dalam perdagangan sering disebut “water glass” karena berbentuk cairan yang kental seperti lem. Bahan ini dipakai untuk pembuatan karton-karton gelembung, perekat refraktori (bata tahan api) atau sebagai campuran pada industri sabun.

2.1.5.3. Kaca Timbal

Kaca ini dibuat dengan mengganti CaO dalam cairan kaca dengan PbO. Kaca ini memiliki indeks refraksi dan dispersi tinggi. Kandungan timbalnya bisa mencapai 82% yang memberikan kecermelangan kaca potong. Kaca ini digunakan untuk bola lampu neon, radiotrons, juga kaca mata untuk para pekerja radiasi maupun kaca-kaca pada kabinet yang berisi bahan nuklir.

2.1.5.4. Kaca Soda Gamping

Kaca ini memegang dominan semua kaca yang dihasilkan. Kaca ini digunakan untuk membuat bejana, kaca lembaran, jendela mobil dan barang pecah belah. Meskipum kaca ini sudah lebih rata, baik rata tebal maupun rata tegangan tetapi komposisi kimianya tidak berubah.

2.1.5.5. Kaca Boroksilat

Kaca ini mengandung 10-20% B2O3, 80-87% silica dan kurang dari 10% Na2O. Kaca ini memiliki stabilitas kimia tinggi, tahan terhadap tekanan dan pukulan

serta tahan listrik. Peralatan laboratorium banyak yang menggunakan kaca jenis ini dan yang terkenal dengan merk dagang pyrex.

2.2 Bahan Pembuatan Kaca

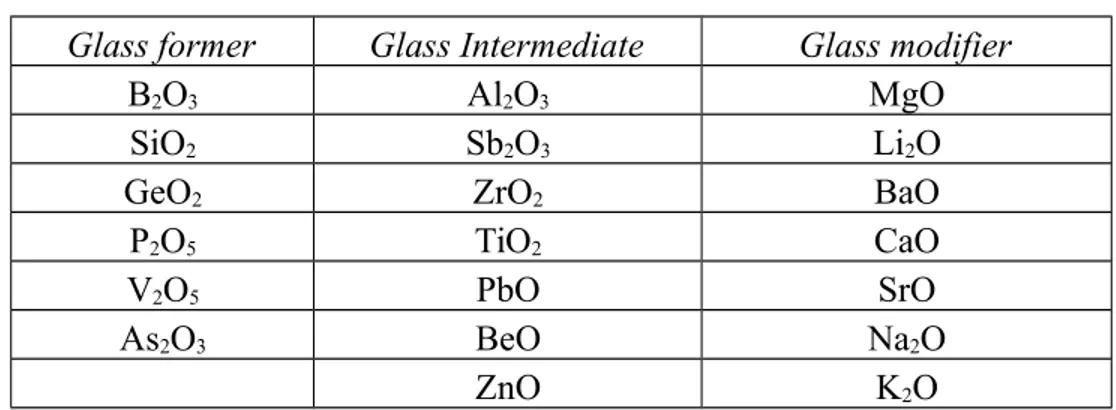

Komposisi kaca secara garis besar dibagi ke dalam 3 kelompok, yaitu: Kelompok glass former

Glass former adalah kelompok oksida pembentuk utama kaca atau pembawa sifat utama dari kaca.

Kelompok intermediate

Kelompok intermediate adalah kelompok oksida yang dapat menyebabkan sifat-sifat khusus dari kaca yang terbentuk, misalnya menahan radiasi, penyerapan ultraviolet, dan sebagainya.

Kelompok modifier

Kelompok modifier tidak merubah sifat utama dan sifat khusus tetapi merubah intensitas sifat-sifat yang sudah ada, misalnya elastisitas, ketahanan suhu, kekerasan dan lain-lain.

Tabel 2.1 Kelompok bahan baku kaca

Glass former Glass Intermediate Glass modifier

B2O3 Al2O3 MgO

SiO2 Sb2O3 Li2O

GeO2 ZrO2 BaO

P2O5 TiO2 CaO

V2O5 PbO SrO

As2O3 BeO Na2O

ZnO K2O

Bahan baku industri kaca sangat tergantung dari beberapa faktor, antara lain: Kedekatan atau keandalan tersedianya bahan baku tersebut

Yang jelas bahan baku kaca, utamanya mengambil dari bahan tambang ditambah campuran kimia dari gelas bekas. Umumnya beberapa jenis bahan baku yang dipakai adalah pasir, limestone, dolomite, soda ash, borax, asam borax, material feldspar, timbal dan senyawa barium.

Pasir yang digunakan untuk membuat kaca haruslah kuarsa yang hampir murni. Oleh karena itu, lokasi pabrik kaca biasanya ditentukan oleh lokasi endapan pasir kaca. Kandungan besinya tidak boleh melebihi 0,45% untuk barang gelas pecah belah atau 0,015% untuk kaca optic, sebab kandungan besi ini bersifat merusak warna kaca pada umumnya.

1. Silica sand

Merupakan bahan baku yang paling utama dalam pembuatan kaca, karena di dalam pencampuran bahan baku, silica sand mempunyai perbandingan campuran yang terbanyak diantara ketiga bahan baku utama. Kandungan utama SiO2 sebanyak 98% dengan kandungan air yang diijinkan 6,5% dan ukuran butiran 8-16 mesh. Silica sand berfungsi membentuk cairan kaca sangat kental yang mempunyai daya muai sangat rendah dan tahan terhadap perubahan suhu yang mendadak. Selain SiO2, ada juga kandungan lainnya seperti Al2O3, Fe2O3, CaO, MgO dan Na2O dalam jumlah kecil. Silica sand didatangkan dari Pulau Belitung dan Pulau Bangka.

Sifat Fisika - Konfigurasi : [Ne] 3 S23P2 - Fase : Solid - Titik leleh : 1687 K (14100 C, 5909 0F) - Titik didih : 3538 K (2355 0C, 5909 0F) - Distribusi Elektron : 8,2

- Jari-jari kovalen atom : 790 (1,17A0) - Jari-jari ion : 0,41 (Si4+) - Keelektronegatifan : 1,8

- Berat atom standar : 28,085 g.mol-1 - Energi ikat : 210-250 KJ mol¬¬-1

Sifat Kimia

- Silika tidak reaktif pada suhu kamar dan tidak bereaksi dengan asam, tetapi dapat bereaksi dengan basa kuat seperti NaOH, reakisnya :

Si(s) + 4OH-(aq) → SiO4(aq) + 2H2(g)

- Pada suhu tinggi, silikon dapat bereaksi dengan hidrogen membentuk hidrida, dan dengan halogen membentuk halide, reaksi seperti berikut:

Si(s) + 2H2 → SiH4 Si(s) + 2Cl2 → SiCl4

- Dalam berbagai bentuk silikat, yaitu senyawa silikon dengan oksigen. Unsur ini dapat dibuat dari silikon dioksida (SiO2) yang terdapat dalam pasir, melalui reaksi:

SiO2(s) + 2C(s) → Si(s) + 2CO(g) (Diposkan oleh dunia kimia Minggu, 07 Juni 2009) 2. Soda Ash (Na2Co3)

Natrium Karbonat (Na2CO3) adalah bahan lunak yang larut dalam air dingin dan kelarutan dalam air kira-kira 30% berat larutan, dalam industri kimia di kenal dengan “soda ash”. Fungsi dari soda ash adalah sebagai sumber Na2O yang berfungsi untuk menaikkan suhu penyebaran, menurunkan titik lebur dari bahan paduan dan mempermudah pembersihan gelembung. Tetapi jika penggunaan Na2O terlalu banyak, akan menyebabkan penurunan daya tahan bahan paduan terhadap air, mengecilnya daya rentang dan kekuatan kaca. Di samping sebagai sumber Na2O, soda ash juga berfungsi sebagai pereaksi pada SiO2 saat peleburan.

Sifat Fisika

- Berat molekul : 106 g/mol

- Warna : Putih

- Titik lebur, 0oC : 7,1 g/100 g H2O - Densitas, 20oC : 2,533 g/ml

- Apasitas panas, 85oC : 26,41 cal/ gmol oC (wordpress, 2011) Sifat Kimia

- Semua karbonat akan cepat bereaksi dengan asam kuat membentuk garam karbonat

M2(HCO3) + (H3O+A-) M-A- + CO2+ 3H2O - Reaksi antara natrium karbonat dan kalsium hidroksida akan

menghasilkan kalsium karbonat dan natriumhidroksida. Na2CO3+Ca(OH)2 2NaOH + CaCO3 - Reaksi pembentukan dari amonia.

2NH3+ CO2+ H2O (NH4)2CO3

- Ammonium karbonat yang dihasilkan pada reaksi 1 direaksikan dengan natrium klorida menghasilkan natriumkarbonat

(NH4)2CO3+ 2NaCl Na2CO3+ 2NH4C 3. Dolomite (CaCO3. MgCO3)

Termasuk jenis mineral yang berwarna putih dan biasanya terdapat bersama sama dengan endapan batu kapur. Proses terjadinya, yaitu dengan cara masuknya ion magnesium ke dalam batu kapur sehingga sebagian kalsium dari batu kapur diganti dengan ion magnesium.

2 CaCO3 + MgCl2 CaCO3. MgCO3 + CaCl2

Dolomite merupakan sumber CaO dan MgO. Kandungan air yang diijinkan adalah 10%. Dolomite yang dihilangkan unsur karbonatnya dengan pemanasan 900-1000oC akan menjadi bahan tahan panas yang baik sekali, dapat tahan dibakar dengan suhu yang sangat tinggi, tetapi akan mengalami

perubahan apabila bertemu dengan udara lembab. Dolomite ini didatangkan dari Tuban (Jawa Timur), denan ukuran butiran yang diijinkan 12-80 mesh.

Sifat fisika

- Rumus Molekul : CaCO3. MgCO3

- Warna : Putih keabu-abuan atau kebiru-biruan - Kekerasan : 3,50 - 4,00 skala Mohs

- Pecahan : Sub-Konkoidal - Berat Jenis : 2,86 g/cm3 - Sifat Dalam : Brittlt

- Sistem Kristal : Rhombohedral Sifat Kimia

4. Feldspar

Feldspar mempunyai rumus umum R2O. Al2O3.6SiO2, dimana R2O dapat berupa Na2O atau K2O atau campuran keduanya. Sebagai sumber Al2O3, feldspar mempunyai banyak keunggulan daripada produk lain, karena murah, murni, dapat dilebur dan seluruhnya terdiri dari oksida pembentuk kaca. Al2O3 sendiri digunakan hanya bila biaya tidak merupakan masalah. Feldspar juga merupakan sumber Na2O atau K2O dan SiO2. Kandungan aluminanya dapat menurunkan titik cair kaca dan memperlambat terjadinya devitrifikasi, sebagai penahan panas terhadap pengaruh air, asam dan alkali.

5. Salt cake (Na2SO4)

Salt cake dapat membersihkan buih yang mengganggu pada tanur tangki. Sulfat ini harus dipakai bersama karbon agar tereduksi menjadi sulfite. Pada suhu tinggi akan terurai menjadi Na2S dan CO2 dengan bantuan reduksi karbon. Natrium sulfat ini sering digunakan bersama-sama dengan natrium nitrat dan arsenic untuk membantu proses fining dan sebagai oksidator terhadap adanya oksida-oksida terutama fero oksida. Na2S akan melebur SiO2 yang belum sempat dilebur pada suhu tinggi dalam reaksi dengan soda

ash. Di dalam tungku, salt cake akan melebur pada suhu ± 850oC dan akan bereaksi dengan SiO2 pada suhu ± 860oC. Jika terlalu banyak salt cake akan menyebabkan terjadinya gelembung putih (white bubble) pada kaca.

Sifat Fisika

- Rumus Molekul : Na2SO4

- Massa Molar : 142.04 g/mol (anhidrat) & 322.20 g/mol (dekahidrat)

- Penampilan : Padatan Kristal Putih Higroskopis - Densitas : 2.664 g/cm3 (anhidrat) &1.464 g/cm3

(dekahidrat)

- Titik Lebur : 884 oC (anhidrat), 32,38 oC (dekahidrat)

- Titik Didih : 1429 oC - Kelarutan dalam air : 42,7 g/100 ml

- Index Bias : 1.468 (anhidrat) & 1.394 (dekahidrat) Sifat Kimia

- Ttidak tercampur di etanol tetapitercampur pada gliserol dan hidrogen iodide

- Natrium sulfat biasanya diproduksi melalui proses Hargraves, dengan reaksi pembentukan sebagai berikut:

NaCl + 2SO2 + 2H2O + O2 --> 2Na2SO4 + 4HCl

- Selain melalui proses Hargraves, natrium sulfat juga dapat dihasilkan dengan cara pemurnian garam natrium sulfat (pertambangan) atau sebagai produk samping dari produksi fenol. (anekailmu,2008)

6. Arsen

Arsen sebagai bahan oksidator, digunakan juga sebagai bahan penghilang warna bila diberikan bersama dengan selenium. Arsen trioksida

(As2O3) dapat pula ditambahkan untuk menghilangkan gelembung-gelembung pada kaca.

Sifat Kimia

- Lambang : As

- Fase : Solid

- Massa Jenis : 5.727 g•cm−3 - Massa Atom : 74,92160 g/mol

- Titik Didih : 887 K, 615 °C, 1137 °F - Titik Lebur : 1090 K (817°C)

Sifat Kimia

Arsenik secara kimiawi memiliki karakteristik yang serupa dengan Fosfor, dan sering dapat digunakan sebagai pengganti dalam berbagai reaksi biokimia dan juga beracun. Ketika dipanaskan, arsenik akan cepat teroksidasi menjadi oksida arsenik, yang berbau seperti bau bawang putih. Arsenik dan beberapa senyawa arsenik juga dapat langsung tersublimasi, berubah dari padat menjadi gas tanpa menjadi cairan terlebih dahulu. Zat dasar arsenik ditemukan dalam dua bentuk padat yang berwarna kuning dan metalik.

7. Cullet

Cullet adalah kaca hancuran yang dikumpulkan dari beling dan dari produk kaca yang gagal. Bahan ini dapat membantu pencairan di samping merupakan suatu pemanfaatan limbah. Pemakaian cullet yang murah, dapat menurunkan titik lebur paduan kaca, menambah homogenitas kaca dan dapat mencegah terjadinya gelembung udara. Penggunaan culet dibedakan berdasarkan warna kaca yang akan diproduksi karena kaca juga dapat diwarnai dengan menambahkan oksida-oksida pewarna. Bahan-bahan yang

umum digunakan misalnya: cobalt oksida untuk warna biru, chrom oksida untuk warna hijau, selenium untuk warna merah jambu, CdS untuk warna kuning dan lain sebagainya.

2.3. PROSES PRODUKSI KACA

Pembuatan kaca di PT Asahimas Flat Glass Tbk dilakukan menggunakan teknologi proses float. Melalui metode tersebut dihasilkan produk kaca dengan permukaan yang rata dan bisa lebih lebar dibandingkan dengan proses fourcault. Proses produksi menggunakan sistem float di PT Asahimas Flat Glass Tbk meliputi proses berikut ini.

2.3.1. Proses Produksi Kaca Secara Umum

Proses yang digunakan PT Asahimas Flat Glass Tbk Jakarta khususnya di F3-Line production adalah Float Process atau disebut juga proses pengambangan. Proses ini teridri dari beberapa tahapan.

2.3.1.1. Persiapan Bahan Baku Raw Material

Persiapan bahan baku meliputi sistem transportasi, pengayakan dan penyimpanan. Bahan baku yang akan digunakan dalam proses pembuatan kaca adalah silica sand, dolomite, soda ash, salt cake, feldspar, dan cullet. Bahan baku yang akan digunakan harus memenuhi beberapa standar mutu yang meliputi ukuran partikel, kadar air, serta komposisi kimia. Masing-masing bahan baku tersebut memiliki sistem transportasi, pengayakan, dan waktu penyimpanan yang berbeda-beda sesuai dengan sifat bahan, ukuran partikel yang diinginkan, serta kadar air (moisture) yang dibutuhkan. Setelah bahan baku memenuhi standar mutu yang diinginkan, maka bahan baku dikirim ke masing-masing plant.

2.3.1.2. Pencampuran Bahan Baku

Semua bahan baku yang akan digunakan dicampur dalam mixer sehingga membentuk campuran batch. Selanjutnya campuran tersebut ditambahkan cullet (pecahan kaca) dengan perbandingan tertentu. Apabila proses pencampuran telah selesai, maka seluruh bahan siap untuk dimasukan ke dalam pan feeder dan dilebur.

2.3.1.3. Peleburan (Melting)

Bahan yang telah tercampur di pan feeder dilebur di dalam furnace (melter) pada temperatur ± 1600oC hingga dihasilkan molten glass. Pada proses melting diharapkan semua bahan melebur secara sempurna. Apabila material tidak melebur sempurna, maka produk kaca yang dihasilkan dapat mengalami cacat. Selain itu, dalam proses melting dihasilkan pula gelembung-gelembung gas yang disebut bubble. Bubble juga harus dihilangkan dari dalam molten glass agar tidak menyebabkan cacat pada kaca. Setelah proses peleburan selesai, maka molten glass akan dimasukan ke dalam refiner untuk ditingkatkan kualitasnya.

2.3.1.4. Pembentukan Kaca (Drawing)

Molten glass yang keluar dari refiner akan dilewatkan di atas metal bath yang berisi timah cair untuk dibentuk lebar dan tebalnya. Molten glass yang telah

memasuki proses drawing disebut dengan ribbon glass. Ribbon glass memiliki karakteristik yang elastis. Proses pembentukan tersebut dilakukan dengan bantuan alat yang disebut dengan Assisted Roll (A-Roll). Baik kecepatan A-roll maupun sudut A-roll sangat mempengaruhi proses pembentukan ribbon glass.

2.3.1.5. Pendinginan Kaca (Annealing dan Cooling)

Lembaran kaca yang keluar dari metalbath selanjutnya akan masuk lehr.Pada lehr kaca akan mengalami 2 tahap proses pendinginan yaitu annealing dan cooling. Proses pendinginan annealing merupakan proses pendinginan secara perlahan yang bertujuan menghindari shocktemperature pada kaca. Shock temperature dapat mengakibatkan pecahnya kaca. Selanjutnya kaca mengalami pendinginan secara cepat yang disebut cooling. Proses pendiginan ini dilakukan untuk memberi kekuatan pada kaca.

2.3.1.6. Pencucian dan Pelapisan Kaca (Washing dan Coating)

Setelah keluar dari lehr, kaca akan dicuci oleh air didalam mesin pencuci(washing machine). Terdapat tiga jenis air yang digunakan dalam washing machine yaitu hot water,rinsewater dan pure water. Proses pencucian ini bertujuan untuk meratakan distribusi temperatur pada permukaan kaca dan menghilangkan kotoran berupa debu-debu yang menempel pada kaca. Kaca yang keluar dari washing maching ini kemudian akan diberi lapisan kimia (chemicalcoating). Tujuannya adalah agar kaca tidak mudah tergores dan tahan terhadap perubahan cuaca.

2.3.1.7. Pemotongan Kaca (Cutting)

Sebelum kaca dipotong, kaca dicuci dan diberikan lapisan bahan kimia (chemical coating) terlebih dahulu agar kaca menjadi bersih dan tahan terhadap goresan, serta efek weathering. Pemotongan kaca dilakukan dengan menggunakan 2 jenis pisau cross cutter dan length wise cutter (simple piano cutter).

2.3.1.8. Pengemasan

Kaca yang telah dipotong sesuai permintaan konsumen kemudian dikemas dan disimpan di dalam gudang kemudian disalurkan pada konsumen.

Berdasarkan proses pembentukannya, proses pembuatan kaca dapat dilakukan dengan beberapa cara yaitu float process, fourcault process, colburn process, rolling process.

a. Rolling Process

Rolling process merupakan proses pembentukan kaca yang menggunakan rol-rol penarik. Molten glass yang keluar dari tempat pembakaran ditarik dan dibentuk oleh rol-rol tersebut. Kemudian penarikan tersebut dilanjutkan dengan menggunakan batangan berputar. Setelah itu, kaca mengalami proses pendinginan pada bagian annealing sebelum dipotong sesuai bentuk yang diinginkan.

b. Fourcault Process

Fourcault process merupakan suatu metode yang digunakan dalam pabrik pembuat kaca datar. Proses ini pertama kali ditemukan di Belgia oleh Emile Fourcault. Proses ini merupakan suatu proses pembentukan kaca yang memiliki prinsip seperti proses rolling. Kaca ditarik oleh mesin roll yang berputar. Perbedaannya terletak pada posisi roll penarik. Pada proses fourcault ini kaca ditarik secara vertikal. Kaca tersebut dibentuk oleh rol-rol yang disusun secara tegak. Pada proses ini gaya gravitasi sangat berpengaruh dalam proses. Akan tetapi proses fourcault ini memberikan hasil kaca yang kurang sempurna pada bentuknya. Bentuk kaca tidak rata karena adanya cetakan dari mesin roll yang menarik kaca tersebut.

Keterbatasan proses fourcaul adalah memberikan hasil kaca yang kurang sempurna pada bentuknya. Bentuk kaca tidak rata karena adanya cetakan dari mesin roll yang menarik kaca tersebut.

c. Colburn Process

Proses colburn pertama kali ditemukan pada tahun 1902. Perbedaan proses colburn dengan proses fourcault adalah pada arah penarikan kacanya. Pada proses fourcault, kaca ditarik secara vertikal. Sedangkan pada proses colburn kaca ditarik secara vertikal dan horisontal. Cairan kaca ditarik oleh sejumlah roll hingga ketinggian tertentu, kemudian dibelokkan ke arah horisontal melalui bending roll. Kaca dibawa ke annealing lehr untuk didinginkan kemudian dipotong atau cutting.

Prinsip dari Float process atau proses pengambangan adalah sebagai berikut: campuran bahan baku kaca setelah dilebur dalam tungku (melting furnace) pada suhu ± 1700oC dialirkan ke dalam bak berisi timah dan diambangkan diatas cairan timah tersebut (float bath). Pada ujung lain, cairan kaca yang mulai mengental (± 1100oC) ditarik keluar dari float bath dan didinginkan secara perlahan–lahan dalam terowongan pendingin (annealing lehr) hingga suhu ± 70oC dan siap dipotong sesuai ukuran yang ditentukan. Float process memiliki beberapa keunggulan, diantaranya:

• Pada float process permukaan kaca menjadi lebih merata karena diambangkan di atas timah yang permukaannya cukup rata dan stabil.

• Cairan kaca dengan float process ini lebih mudah untuk dibentuk sehingga dapat dihasilkan kaca dengan ketebalan yang bervariasi.

• Bagian kaca yang dibuang / tidak terpakai (edge loss) dapat diatur besarnya dan dapat diminimalkan untuk mendapatkan hasil yang lebih baik.

Dengan mempertimbangakn keunggulanfloat process, PT Asahimas Flat Glass Tbk memilih menggunakan proses pembentukan kaca dengan float process pada proses produksi kaca.