LABORATORIUM TEKNIK KIMIA 1

SEMESTER GANJIL TAHUN AJARAN 2015 / 2016MODUL : ROTARY DRUM FILTER

PEMBIMBING : Ir. Bintang

Oleh :

Kelompok : II

Nama : 1. Ahmad Sukarya 141411031 2. Isty Fauziah 141411044 3. Mega Nurjannah A. 141411045 4. M. Egi Ramadhan 141411046

Kelas : 2B-Teknik Kimia

PROGRAM STUDI DIPLOMA III TEKNIK KIMIA JURUSAN TEKNIK KIMIA

POLITEKNIK NEGERI BANDUNG

2015

Tanggal Praktikum : 29 Oktober 2015 Tanggal Penyerahan : 05 November 2015 (Laporan)

I. PENDAHULUAN 1.1. Latar belakang

Rotary Vacuum Filter adalah sebuah filter yang bekerja secara berkelanjutan dimana bagian yang solid dari sebuah campuran dipisahkan oleh filter yang hanya dapat dilalui oleh liquid atau gas, dalam hal ini keadaan vakum diperlukan untuk mengakumulasi zat padat di permukaan.

Prinsip Kerja dari alat ini adalah tekanan di luar drum adalah tekanan atmosferik tetapi di dalam drum mendekati vakum. Drum dimasukkan ke dalam cairan yang mengandung suspensi padatan, lalu diputar dengan kecepatan rendah. Cairan tertarik melewati filter cloth karena tekanan vakum, sedangkan padatan tertinggal di permukaan luar drum membentuk cake.

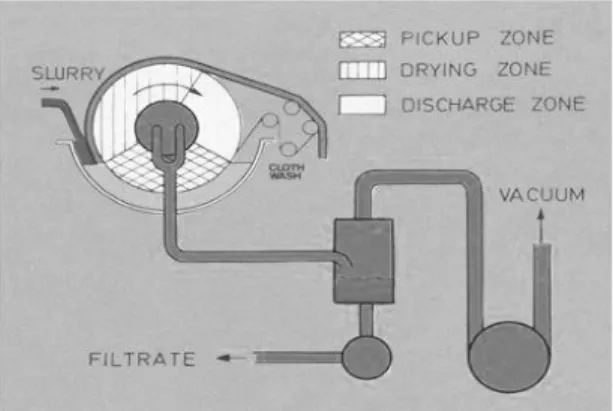

Gambar Prinsip Kerja Rotary Drum Filter

RVF (Rotary Vacuum Filter) bekerja secara continous. Setiap perputarannya terdiri dari cake formation, cake washing (jika diperlukan), drying, dan cake discharge.

Selama perputaran drum, tekanan vakum menarik liquid melalui medium filter (cloth) di permukaan drum yang menahan padatan. Tekanan vakum mendorong gas/udara melalui cake dan gas tersebut akan mendorong liquid masuk ke dalam. Filtrat dan aliran udara akan melalui pipa filtrat internal kemudian masuk ke katup RVF dan bermuara di vakum receiver di mana liquid dipisahkan dari aliran udara. RVF ini biasanya dilengkapi dengan liquid ring vacuum pump atau barometric leg untuk menghasilkan tekanan vakum.

1.2. Tujuan Praktikum

(1) Memahami pengoperasian rotary drum filter, mulai dari prosedur start up, operasi normal, sampai shut down

(3) Mendapatkan hubungan antar variabel yang mempengaruhi pengoperasian rotary drum filter dengan persamaan karakteristik yang telah tersedia dalam literatur

(4) Mencari konstanta karakteristik untuk operasi ini dengan pengolahan data praktikum

II. LANDASAN TEORI

A. Perlakuan Awal

Proses pemanasan adalah pretreatment umpan filter yang paling sederhana. Proses ini umumnya terbatas oleh stabilitas termal cake. Pemanasan terkadang efektif dalam pretreatment umpan filter karena pemanasan dapat mengubah karakteristik senyawa kimia menjadi bentuk tak stabil yang mudah difiltrasi.

B. Koagulasi dan Flokulasi

Metoda kedua adalah penambahan elektrolit untuk mendukung terjadinya koagulasi dan flokulasi. Bahan elektrolit yang biasa ditambahkan bervariasi dari asam/ basa sederhana sampai bahan polielektrolit sintetik. Elektrolit sederhana menyebabkan terjadinya koagulasi-flokulasi dengan memilah-milah gaya tolak menolak elektrostatik yang terjadi antara partikel koloid. Koloid akan terkoagulasi menjadi partikel yang lebih besar, lebih padat (dense) dan lebih mudah difiltrasi.

C. Adsorpsi dan Filter Aids

Metoda pretreatment ketiga adalah penambahan filter aids. Partikel koloid pada cairan akan teradsorbsi pada filter aids. Filter aids ini akan mengurangi kompresibilitas cake, mengurangi penetrasi partikel kecil lain yang tidak diharapkan yang dapat menutupi pori-pori membran sehingga mengurangi laju filtrasi.

Gambar Skema Rotary Drum Filter D. Bagian-Bagian Rotary

a. Filter Drum

Filter drum berbentuk silinder dan didesain untuk membawa medium filter (cloth) yang berada pada permukaan luar. Permukaan dalam terbagi atas deretan sel yang mengatur kapan keadaan vakum diaplikasikan ketika drum berotasi.

b. Wadah RVF (The Trough)

Wadah ini diisi dengan suspensi padatan yang akan difiltrasi. Dibutuhkan wadah yang sesuai dengan filter drum agar dapat optimal dalam memisahkan padatan dari suspensinya.

Dalam aplikasi secara industrial, rotary drum filter cocok digunakan untuk proses yang mempunyai karakteristik sebagai berikut :

1. Pembentukan cake

Pada saat drum tercelup dalam suspensi, maka aliran filtrat menembus medium filter akan terjadi. Selain tahap ini perpindahan massa filtrat dari suspensi ke dalam drum tidak terjadi. Pada saat filtrat menembus medium, padatan dalam suspensi akan tertinggal dan menempel di permukaaan mediu, dan terjadilah pembentukan cake. Tahap ini berlangsung dalam zona pembentukan, dan di daerah ini kondisi vakum diaplikasikan secara maksimal. Total rasio daerah yang tercelup disebut apparent submergence, sedangkan rasio daerah tercelup dimana pembentukan cake betul-betul efektif disebut effective submergence. Rasio ini umumnya berkisar antara 33 sampai 35%.

2. Pengeringan dan pencucian

Dalam zona ini air yang mungkin masih membasahi cake dihisap lebih lanjut, menghasilkan cake yang lebih kering. Jika diperlukan, dapat dilakukan tahap pencucian untuk menghilangkan kotoran yang menempel atau tercampur dalam cake. Dalam rotary drum filter yang dipakai untuk praktikum ini, tidak ada tahap pencucian. Tahap pengeringan dilanjutkan setelah tahap pencucian, dengan cara yang sama dengan sebelumnya. Jika tidak ada tahap pencucian, maka zona untuk tahap ini hanya terdiri dari zona pengeringan, sedangkan jika ada pencucian terbagi menjadi zona-zona: pra pengeringan, pencucian, dan pengeringan akhir

3. Pelepasan cake.

Cake yang telah cukup kering digaruk oleh sebilah pisau, dan dikumpulkan dalam sebuah bak penampung. Di tempat pelepasan cake, kondisi vakum dalam drum ditiadakan. Daerah tempat langkah ini berlangsung disebut zona pelepasan.

Tahap ini berlangsung setelah pisau melepas cake. Medium filter menjadi terekpos, tanpa ada cake yang melapisi. Jika ruang vakum dalam drum terhubung dengan daerah ini, maka akan terjadi kebocoran vakum yang mengakibatkan kondisi vakum di zona lain tidak berfungsi. Oleh karena hal ini, maka diperlukan suatu valve pengatur yang menyekat zona ini dengan kondisi vakum dalam drum. Zona ini biasa disebut dead zone, dan diterjemahkan sebagai zona mati.

Selama drum berputar, valve otomatis secara terus menerus mengatur segmen drum yang menjalani filtrasi, pencucian dan pengeringan, serta pelepasan cake, juga segmen yang memasuki zona mati. Valve ini dilengkapi dengan sekat yang biasa disebut jembatan (bridge), yang merupakan daerah perubahan tekanan.

Karakter rotary drum filter didasarkan persamaan karakteristik yang dapat menggambarkan perilaku rotary drum filter, yaitu :

Flow rate = C t A V . = 2 / 1 . . . ) .( . 2 S C c t P f (Geankoplis, 1993, hal. 814) Dimana :

V : volume filtrat yang tertampung di bak penampung A : luas penampang filtrasi (filter area)

tC : waktu siklus total (total cycle time) f : fraksi bagian yang tercelup dalam slurry (-ΔP) : beda tekan yang terukur dalam drum μ : viskositas filtrat

α : hambatan spesifik cake (specific cake resistance) cs : kg solid/m3 volume filtrat

harga cs didapatkan dari persamaan berikut :

cs = X X c m c . 1 .

Flow rate biasa dilambangkan Φ, merupakan laju alir linier filtrat yang dipindahkan ke tangki penampung. Perpindahan massa filtrat ini hanya berlangsung di bagian drum yang tercelup ke dalam suspensi.

Tahanan perpindahan dianggap hanya dari cake, sedangkan dari medium diabaikan karena dalam operasi filtrasi kontinyu biasanya memiliki harga yang relatif kecil. Dalam praktikum ini telah dipilih jenis umpan serta bahan medium yang cocok untuk kondisi tersebut. III. PERCOBAAN

ρ : massa jenis air cx : kg solid/kg slurry

DRUM TANGKI UMPAN PENAMPUNG FILTRAT TANGKI PRODUK AIR ES PISAU POMPA UMPAN POMPA PRODUK VAKUM DRAIN SEPARATOR

3.1 Alat dan Bahan Praktikum

a. Alat utama : seperangkat alat praktikum rotary drum filter

Gambar 4. Rangkaian rotary drum filter b. Alat pendukung :

(1) Beaker glass berkapasitas 1 liter atau lebih. (2) Ember plastik

(3) Cawan penguap, 10 buah (4) Piknometer

(5) Viskometer (6) Stopwatch, 2 buah c. Bahan :

(1) Air kran dan rajangan kertas sebagai bahan feed (2) Kain sari atau sejenisnya sebagai medium filter 3.2 Prosedur Kerja

a. Pembuatan Slurry, hanya dilakukan jika bahan belum tersedia

(1) Masukkan rajangan kertas ke tangki bahan sesuai perintah Pembimbing (2) Masukkan air kran sampai batas atas tangki

(3) Jalankan pengaduk dalam tangki sampai rajangan kertas hancur menjadi suspensi b. Persiapan

(1) Pastikan bahwa semua pipa telah tersambung, listrik telah terhubung, dan valve dalam kondisi yang diinginkan. Jika dipakai pompa vakum lokal, pastikan salurannya telah tersambung dengan bak berisi air es. Periksa dan pastikan sistim perpipaan telah tersambung dengan baik.

(2) Ukur keliling drum dan lebar screen, jika belum terukur

(3) Jalankan pompa feed, sampai tangki penampung slurry terisi sampai batas saluran pelimpah, kemudian hentikan pompa feed ini

(4) Ukur keliling drum atau panjang screen yang tercelup ke dalam slurry, jika belum terukur. Ukur juga panjang dead zone.

(5) Basahi seluruh bagian screen dengan cara menjalankan drum sesuai skala yang diperintahkan Pembimbing, sampai drum berputar 3 kali. Sambil melakukan langkah ini, lakukan pengukuran periode putaran drum (tc).

(1) Jalankan pompa feed

(2) Jalankan drum pada skala yang ditugaskan

(3) Nyalakan tombol pompa vakum yang sekaligus menjalankan pompa produk

(4) Catat awal filtrat masuk ke tangki produk dengan stopwatch I. Catat waktu awal cake menyentuh pisau dengan stopwatch II.

(5) Amati ketinggian filtrat yang tertampung di tangki produk dan catat waktu yang dibutuhkan dengan stopwatch I

d. Shut down dan persiapan untuk run berikutnya

(1) Matikan tombol pompa vakum, kemudian segera matikan pompa feed

(2) Tunggu sampai cake terkelupas semua, catat waktu dengan stopwach II pada saat cake terakhir tergesek oleh pisau

(3) Matikan putaran drum

(4) Ambil sample berupa slurry dan cake setelah yakin alat sepenuhnya mati (5) Kembalikan cake dan filtrat ke dalam tangki produk

IV. DATA HASIL PENGAMATAN a. Kondisi alat

(1) Keliling Drum (K) = 1,57 m (2) Lebar Screen (L) = 0,46 m (3) Filter Area = K x L = 0,722 m2

(4) Panjang busur drum yang tidak tercelup ke dalam slurry (K’) = 0,6 m (5) Fraksi Drum yang tercelup = K/K’ =

(6) Panjang dead zone (Ldz) = 0,3875 m

(7) Tekanan operasi (-ΔP) : -0,16 bar = 16000 Pascal

(8) 1 cm tinggi filtrat (Hfiltrat) setara dengan volume filtrat (V) 2,28 x 10-3 m3

b. Hubungan antara volume filtrat dengan time cycle

RUN 1 2 3

SKALA 2 3 4

PERIODE*) 30 detik 22 detik 17 detik

Nomor Data

Hfiltrat

(cm)

1 5 276 250 236

2 10 424 385 365

3 15 602 588 571

4 20 765 738 706

5 25 928 920 914

*) Waktu yang ditempuh untuk menyelesaikan satu putaran drum dalam satuan detik

d. Hubungan antara tebal cake dengan periode putaran

RUN 1 2 3

Waktu pengolahan (tp, detik)

1120 1106 1096

Volum total cake

(Vcake, m3) 0,75 x 10

-3 0,75 x 10-3 0,75 x 10-3

e. Karakter filtrat

Air pada suhu operasi 25 o C, tekanan 1 atm mempunyai massa jenis (ρ) sebesar 997

kg/m3 dan viskositas (μ) sebesar 0,8947 Pa.s

f. Penentuan

cs 5.6829

RUN 1 2 3

Berat basah slurry (gram) 21,73 Berat kering slurry (gram) 0,124

cx 5,7 x 10-3

Berat basah cake (gram) 1,51 1,51 1,51 Berat kering cake (gram) 0,2784 0,1794 0,2176

m 5,424 8,417 6,94

Cs rata-rata 5,9157

Untuk mencari hambatan spesifik cake (α) RUN Ф (m/s) Ф2 (m2/s2) 1/Ф2 tc (s) 1 0.000062 5 3.90625 x 10-9 25600000 0 30 2 0.000063 2 3.99424 x 10-9 25036051 9 22 3 0.000064 1 4.10881 x 10-9 24337947 0 17

Diperoleh gradien dari grafik hubungan antara 1/Ф2 dengan tc diperoleh sebesar 946 077 s/m2

yang dimanan nilai tersebut sama dengan nilai dari α / Z.

Z = S c P f . ) .( . 2 = [(2)( 1,484)(34 000 kg/ms2)] / (0,8947 x 10-3 kg/ms)( 5,9157 kg/m3) = 19 065 984 m3/kg s 946 077 s/m2 = α / Z (946 077 s/m2)(19 065 984 m3/kg s) = α

V. PEMBAHASAN

Pada praktikum kali ini dilakukan percobaan dengan menggunakan Rotary Drum Filter. Tujuan dari praktikum ini adalah Memahami pengoperasian rotary drum filter, mulai dari prosedur start up, operasi normal, sampai shut down, mengamati karakter proses operasi filtrasi kontinyu memakai alat rotary drum filter, mendapatkan hubungan antar variabel yang mempengaruhi pengoperasian rotary drum filter dengan persamaan karakteristik yang telah

tersedia dalam literatur serta mencari konstanta karakteristik untuk operasi ini dengan pengolahan data praktikum.

Rotary drum filter merupakan salah satu jenis filter yang dioperasikan secara kontinyu. Seperti alat filtrasi pada umumnya, alat ini mempunyai medium filter dan support sebagai komponen utama, hanya saja bentuk support berupa silinder dan medium filter mengelilinginya. Bentuk silinder tersebut mengakibatkan alat ini diberi nama drum. Selama beroperasi, drum tersebut berputar perlahan, oleh karena disebut rotary. Seringkali alat ini disebut sebagai rotary vacuum filter, karena kondisi tekanan di dalam drum bersifat vakum. Komponen utama dari rotary drum filter berupa sebuah drum berputar yang dindingnya merupakan support dari medium filter. Medium filter ini bertindak sebagai komponen pemisah yang akan meloloskan cairan filtrat dan menahan cake. Pemilihan medium filter merupakan faktor penting yang akan menentukan mutu produk.

Langkah pertama yang dilakukan dalam praktikum ini adalah pembuatan slurry, karena slurry belum disediakan. Rajangan kertas dimasukkan kedalam Tangki bahan kemudian dicampur dengan air keran. Setelah itu, pengaduk dijalankan agar kertas menjadi suspensi dalam air. Slurry telah siap untuk digunakan dalam praktikum. Setelah itu, pastikan bahwa semua pipa telah tersambung, listrik telah terhubung, dan valve dalam kondisi yang diinginkan. Setelah itu, dilakukan pengukuran terhadap alat Rotary Drum Filter. Sebelum mengoperasikan alat, terlebih dahulu harus disediakan dua buah Stopwatch. Stopwatch 1 berfungsi untuk menghitung waktu awal filtrat masuk kedalam tangka produk dan Stopwatch 2 berfungsi untuk menghitung waktu awal cake menyentuh pisau. Hasil dari pengukuran alat Rotary Drum Filter adalah :

(1) Keliling Drum (K) = 1,633 m (2) Lebar Screen (L) = 0,395 m (3) Filter Area = K x L = 0,645 m2

(4) Panjang busur drum yang tidak tercelup ke dalam slurry (K’) = 1,10 m (5) Fraksi Drum yang tercelup = K/K’ = 1,484

(6) Panjang dead zone (Ldz) = 0,13 m

(7) Tekanan operasi (-ΔP) : 0.34 bar = 34.000 Pascal

Setelah pengukuran dilakukan dan memastikan pipa dan valve siap untuk dioperasikan, maka peralatan Rotary Drum Filter bisa dioperasikan. Langkah pertama adalah menyalakan pompa feed. Skala drum yang digunakan adalah skala 2,3 dan 4. Karena kondisi operasi didalam Drum haris berlangsung dalam keadaan vakum, maka tombol pompa vakum dinyalakan. Tombol ini sekaligus menjalankan pompa produk. Setelah alat beroperasi, dilakukan penentuan waktu awal filtrat masuk kedalam tangka produk dan penentuan waktu awal cake menyentuh pisau. Selanjutnya dilakukan pengamatan terhadap ketinggian filtrat yang ditampung di tangka produk, kemudian dicatat waktunya.

Setelah selesai melakukan percobaan, selanjutnya adalah mematikan Rotary Drum Filter. Langkah pertama yang dlakukan adalah mematikan tombol vakum, kemudian segera matikan tombol feed. Hal ini bertujuan untuk mencegah ledakan pada rotary yang terjadi akibat perbedaan tekanan. Tunggu sampai cake terkelupas semua, kemudian catat waktu cake tergesek oleh pisau pada saat terakhir. Matikan putaran drum, ambil sample berupa slurry dan cake, kemudian kembalikan kedalam tangka produk.

Dari hasil percobaan diperoleh data sebagai berikut :

RUN 1 2 3

SKALA 2 3 4

PERIODE*) 30 detik 22 detik 17 detik

Nomor Data

Hfiltrat

(cm)

Waktu pengisian tangki filtrat (detik)

1 5 276 250 236 2 10 424 385 365 3 15 602 588 571 4 20 765 738 706 5 25 928 920 914 6 30 1094 1082 1067

Dari data pengamatan tersebut, dapat disimpulkan bahwa semakin tinggi skala, maka waktu pengisian filtrat kecil. Semakin tinggi filtrat, maka waktu pengisian filtrat semakin bertambah. Cs rata-rata yang diperoleh adalah 5,9157.

RUN Ф (m/s) Ф2 (m2/s2) 1/Ф2 tc (s) 1 0.000062 5 3.90625 x 10-9 25600000 0 30 2 0.000063 2 3.99424 x 10-9 25036051 9 22 3 0.000064 1 4.10881 x 10-9 24337947 0 17

maka didapat α sebesar 1,8 x 1013 m/kg

VI. SIMPULAN

Cx diperoleh sebesar 5,7 x 10-3 kg solid/kg slurry

Cs diperoleh sebesar 5,9157 kg solid/m3 volume filtrat

DAFTAR PUSTAKA

1. Geankoplis, Christie.J, 1983, “Transport Process and Unit Operation”, Ally and Bacon,Inc, United State of America

2. Rousseau Ronald W, 1987, “Handbook of Separation Process Technology”, John Willey & Son, Inc, Canada

3. “Perry’s Chemical Engineering Handbook”, 5th ed.