GRANULASI BASAH

GRANULASI BASAH

Kelompok A2/C Kelompok A2/C Anggota Kelompok: Anggota Kelompok: 1.1. Renova Renova Rizka Rizka Putri Putri (13221010105(132210101057)7) 2.

2. Intan Nur Sa’adahIntan Nur Sa’adah (132210101065)(132210101065) 3.

3. Riza Riza Fahmi Fahmi Qoyyum Qoyyum Kurnia Kurnia (13221010107(132210101075)5) 4.

4. Avidya Avidya Restu Restu Ardhya Ardhya Garini Garini (13221010108(132210101081)1) 5.

5. Tiara Tiara Berlianti Berlianti (13221010108(132210101085)5) 6.

6. Kirana Kirana Rifrianasari Rifrianasari (13221010109(132210101091)1) 7.

7. Friska Friska Wira Wira Sabrina Sabrina (13221010109(132210101095)5)

LABORATORIUM TEKNOLOGI SEDIAAN SOLIDA

LABORATORIUM TEKNOLOGI SEDIAAN SOLIDA

BAGIAN FARMASETIKA FAKULTAS FARMASI

BAGIAN FARMASETIKA FAKULTAS FARMASI

UNIVERSITAS JEMBER

UNIVERSITAS JEMBER

2015

2015

BAB I BAB I

PENDAHULUAN PENDAHULUAN 1.1.

1.1. Tujuan PraktikumTujuan Praktikum

Mahasiswa dapat melakukan metode granulasi dengan menggunakan Mahasiswa dapat melakukan metode granulasi dengan menggunakan granulasi basah.

granulasi basah.

1.2.

1.2. Tinjauan PustakaTinjauan Pustaka Paracetamol Paracetamol

Sifat Kimia Paracetamol Sifat Kimia Paracetamol Formula:C8H9NO2 Formula:C8H9NO2

-- Senyawa turunan benzena tersubstitusi oleh 2 gugus fungsi yaitu hidroksilSenyawa turunan benzena tersubstitusi oleh 2 gugus fungsi yaitu hidroksil dan amida( acetamida/ ethenamida )

dan amida( acetamida/ ethenamida )

-- Tersusun dari senyawa N-acetyl-para-aminophenol dan para-acetyl-amino-Tersusun dari senyawa N-acetyl-para-aminophenol dan para-acetyl-amino- phenol.

phenol.

Indikasi dan Kontraindikasi Indikasi dan Kontraindikasi

Parasetamol atau asetaminofen diindikasikan untuk mengurangi rasa Parasetamol atau asetaminofen diindikasikan untuk mengurangi rasa nyeri ringan sampai sedang, seperti

nyeri ringan sampai sedang, seperti sakit kepala,sakit kepala, sakit gigi, nyeri otot, dan sakit gigi, nyeri otot, dan nyeri setelah pencabutan gigi serta menurunkan demam. Selain itu, nyeri setelah pencabutan gigi serta menurunkan demam. Selain itu, parasetamol juga mempunyai efek anti-radang yang lemah.

parasetamol juga mempunyai efek anti-radang yang lemah.

Parasetamol tidak boleh diberikan pada orang yang alergi terhadap Parasetamol tidak boleh diberikan pada orang yang alergi terhadap obat anti-inflamasi non-steroid (AINS), menderita hepatitis, gangguan hati obat anti-inflamasi non-steroid (AINS), menderita hepatitis, gangguan hati atau ginjal, dan alkoholisme. Pemberian parasetamol juga tidak boleh atau ginjal, dan alkoholisme. Pemberian parasetamol juga tidak boleh diberikan berulang kali kepada penderita anemia dan gangguan jantung, paru, diberikan berulang kali kepada penderita anemia dan gangguan jantung, paru, dan ginjal.

Parasetamol terdapat dalam berbagai bentuk dan dalam berbagai Parasetamol terdapat dalam berbagai bentuk dan dalam berbagai campuran obat sehingga perlu diteliti

campuran obat sehingga perlu diteliti jumlahnya untuk menghindari overdosis.jumlahnya untuk menghindari overdosis. Risiko kerusakan hati lebih tinggi pada peminum alkohol, pemakai Risiko kerusakan hati lebih tinggi pada peminum alkohol, pemakai parasetamol

parasetamol dosis dosis tinggi yang tinggi yang lama lama atau atau pemakai pemakai lebih dari lebih dari satu satu produk yangproduk yang parasetamol.

parasetamol.

Efek samping Efek samping

Efek samping parasetamol jarang ditemukan. Efek samping dapat Efek samping parasetamol jarang ditemukan. Efek samping dapat berupa

berupa gejala gejala ringan ringan seperti seperti pusing pusing sampai sampai efek efek samping samping berat berat sepertiseperti gangguan ginjal, gangguan hati, reaksi alergi dan gangguan darah. Reaksi gangguan ginjal, gangguan hati, reaksi alergi dan gangguan darah. Reaksi alergi dapat berupa bintik

alergi dapat berupa bintik – – bintik merah pada kulit, biduran, sampai reaksi bintik merah pada kulit, biduran, sampai reaksi alergi berat yang mengancam nyawa. Gangguan darah dapat berupa alergi berat yang mengancam nyawa. Gangguan darah dapat berupa perdarahan

perdarahan saluran saluran cerna, cerna, penurunan penurunan kadar kadar trombosit trombosit dan dan leukosit, leukosit, sertaserta gangguan sel darah putih. Penggunaan parasetamol jangka pendek aman pada gangguan sel darah putih. Penggunaan parasetamol jangka pendek aman pada ibu hamil pada semua trimester dan ibu menyusui.

ibu hamil pada semua trimester dan ibu menyusui.

Dosis Dosis

Untuk meredakan nyeri dan menurunkan demam, dosis parasetamol Untuk meredakan nyeri dan menurunkan demam, dosis parasetamol dewasa 325

dewasa 325 – – 650 mg setiap 4 jam atau 500 mg setiap 8 jam. Dosis anak 650 mg setiap 4 jam atau 500 mg setiap 8 jam. Dosis anak adalah 10

adalah 10 – – 15 mg/kgBB , dapat diberikan setiap 4 jam (maksimal 5 dosis 15 mg/kgBB , dapat diberikan setiap 4 jam (maksimal 5 dosis dalam 24 jam). Dosis maksimal akumulatif parasetamol adalah 4 gram per dalam 24 jam). Dosis maksimal akumulatif parasetamol adalah 4 gram per hari. Efek parasetamol mulai muncul 30

hari. Efek parasetamol mulai muncul 30 – – 60 menit setelah konsumsi dan 60 menit setelah konsumsi dan bertahan selama 4 jam.

bertahan selama 4 jam.

Tablet Tablet

Tablet yang baik harus memenuhi kriteria sebagai berikut: Tablet yang baik harus memenuhi kriteria sebagai berikut: a.

a. Harus mengandung zat aktif dan non aktif yang memenuhi persyaratan.Harus mengandung zat aktif dan non aktif yang memenuhi persyaratan. b.

b. Harus mengandung zat aktif yang homogen dan stabil.Harus mengandung zat aktif yang homogen dan stabil. c.

c. Fisik harus cukup kuat terhadap gangguan fisik atau mekanik.Fisik harus cukup kuat terhadap gangguan fisik atau mekanik. d.

d. Keseragaman bobot dan penampilan harus memenuhi persyaratan.Keseragaman bobot dan penampilan harus memenuhi persyaratan. e.

e. Waktu hancur dan lahu disolusi harus memenuhi persyaratan.Waktu hancur dan lahu disolusi harus memenuhi persyaratan. f.

g. Terbebas dari kerusakan fisik.

h. Stabilitas fisik dan kimiawi cukup baik selama penyimpanan. i. Zat aktif dapat dilepaskan secara homogen dalam waktu tertentu. j. Memenuhi persyaratan Farmakope yang berlaku.

Persyaratan yang harus dipenuhi tablet agar layak dikonsumsi adalah sebagai berikut:

a. Keseragaman bobot dan keseragaman kandungan

Tablet harus memenuhi uji keseragaman bobot jika zat aktif merupakan bagian terbesar dari tablet dan cukup mewakili keseragaman kandungan. Keseragaman bobot bukan merupakan indikasi yang cukup dari keseragaman kandungan jika zat aktif merupakan bagian terkecil dari tablet atau jika tablet bersalut gula. Oleh karena itu, umumnya farmakope mensyaratkan tablet bersalut dan tablet mengandung zat aktif 50 mg atau kurang dan bobot zat aktif lebih kecil dari 50 % bobot sediaan, harus memenuhi syarat uji keseragaman kandungan yang pengujiannya dilakukan pada tiap tablet (Syamsuni, 2007).

b. Uji kekerasan

Kekerasan tablet dan ketebalannya berhubungan dengan isi die dan gaya kompresi yang diberikan. Bila tekanan ditambahkan, maka kekerasan tablet meningkat sedangkan ketebalan tablet berkurang. Selain itu metode granulasi juga menentukan kekerasan tablet. Umumnya kekuatan tablet berkisar 4 - 8 kg, bobot tersebut dianggap sebagai batas minimum untuk menghasilkan tablet yang memuaskan. Alat yang digunakan untuk uji ini adalah hardness tester, alat ini diharapkan dapat mengukur berat yang diperlukan untuk memecahkan tablet (Lachman, 1994).

c. Uji keregasan

Cara lain untuk menentukan kekuatan tablet ialah dengan mengukur keregasannya. Gesekan dan goncangan merupakan penyebab tablet menjadi hancur. Untuk menguji keregasan tablet digunakan alat Roche friabilator. Sebelum tablet dimasukkan ke alat friabilator, tablet ditimbang terlebih dahulu. Kemudian tablet dimasukkan ke dalam alat, lalu alat

dioperasikan selama empat menit atau 100 kali putaran. Tablet ditimbang kembali dan dibandingkan dengan berat mula-mula. Selisih berat dihitung sebagai keregasan tablet. Persyaratan keregasan harus lebih kecil dari 0,8% (Ansel, 1989).

d. Waktu hancur

Waktu hancur penting dilakukan jika tablet diberikan peroral, kecuali tablet yang harus dikunyah sebelum ditelan. Uji ini dimaksudkan untuk menetapkan kesesuaian batas waktu hancur yang ditetapkan pada masing-masing monografi. Uji waktu hancur tidak menyatakan bahwa sediaan atau bahan aktifnya terlarut sempurna. Pada pengujian waktu hancur, tablet dinyatakan hancur jika tidak ada bagian tablet yang tertinggal di atas kasa, kecuali fragmen yang berasal dari zat penyalut. Kecuali dinyatakan lain, waktu yang diperlukan untuk menghancurkan keenam tablet tidak lebih dari 15 menit untuk tablet tidak bersalut dan tidak lebih dari 60 menit untuk tablet bersalut (Syamsuni, 2007).

e. Disolusi

Disolusi adalah suatu proses perpindahan molekul obat dari bentuk padat ke dalam larutan suatu media. Uji ini dimaksudkan untuk mengetahui banyaknya zat aktif yang terlarut dan memberikan efek terapi di dalam tubuh. Kecepatan absorbsi obat tergantung pada pemberian yang dikehendaki dan juga harus dipertimbangkan frekuensi pemberian obat (Syamsuni, 2007).

f. Penetapan kadar zat aktif

Penetapan kadar zat aktif bertujuan untuk mengetahui apakah kadar zat aktif yang terkandung didalam suatu sediaan sesuai dengan yang tertera pada etiket dan memenuhi syarat seperti yang tertera pada masing-masing

monografi. Bila zat aktif obat tidak memenuhi syarat maka obat tersebut tidak akan memberikan efek terapi dan juga tidak layak untuk dikonsumsi (Syamsuni, 2007).

Pada umumnya tablet mengandung zat aktif dan bahan pengisi, bahan pengikat, disintegran dan lubrikan, dapat juga mengandung bahan pewarna

yang diizinkan, dan bahan penolong lainnya. Eksipien Tablet biasa disebut sebagai bahan tambahan tablet. Untuk membentuk tablet diperlukan bahan - bahan tambahan. Akan tetapi beberapa tablet ada yang tidak membutuhkan banyak bahan tambahan. Bahan tambahan yang biasa digunakan adalah :

1) Bahan Pengisi

Bahan pengisi ditambahkan jika jumlah zat aktif sedikit atau sulit dikempa. Jika kandungan zat aktif kecil, sifat tablet secara keseluruhan ditentukan oleh bahan pengisi yang besar jumlahnya. Selain itu, bahan pengisi dapat juga ditambah karena alasan kedua yaitu memperbaiki daya kohesi sehingga dapat dikempa langsung atau untuk memacu aliran.

Bahan pengisi harus memenuhi beberapa kriteria yaitu :

a. Harus nontoksik dan dapat memenuhi praturan-peraturan dari Negara di mana produk akan dipasarkan.

b. Harus tersedia dalam jumlah yang cukup di semua negara tempat produk itu dibuat.

c. Harganya harus cukup murah.

d. Tidak boleh saling berkontraindikasi (misalnya, sukrosa), atau karena komponen (misalnya, natrium) dalam tiap segmen/bagian dari populasi. e. Secara fisiologi harus inert/netral.

f. Harus stabil secara fisik dan kimia, baik dalam kombinasi dengan berbagai obat atau komponen tablet lain.

g. Harus bebas dari segala jenis mikroba.

h. Harus color compatible (tidak boleh mengganggu warna).

i. Bila obat itu termasuk sebagai makanan (produk-produk vitamin tertentu), pengisi dan bahan pembantu lainnya harus mendapat persetujuan sebagai bahan aditif pada makanan.

j. Tidak boleh mengganggu bioavailabilitas obat.

k. Bahan pengisi tablet yang umum adalah laktosa, mannitol, pati, dan beberapa bahan pengisi yang digunakan berada dalam bentuk hidrat seperti

2) Bahan Pengikat

Bahan pengikat memberikan daya adhesi (perekatan) pada massa serbuk sewaktu granulasi dan pada tablet kempa serta menambah daya kohesi yang telah ada pada bahan pengisi. Zat pengikat dapat ditambahkan dalam bentuk kering, tetapi lebih efektif jika ditambahkan dalam bentuk larutan pada pembuatan granul. Bahan pengikat yang umum meliputi amilum, metilselulosa gom akasia, gelatin, sukrosa, povidon, dan karboksimetilselulosa.

3) Bahan Penghancur

Bahan penghancur atau disintegran ditambahkan untuk memudahkan pecahnya atau hancurnya tablet menjadi partikel-partikel yang lebih kecil yang mudah terdispersi atau melarut, sehingga lebih mudah diabsorpsi ketika berkontak dengan cairan saluran pencernaan. Bahan penghancur berfungsi menarik air ke dalam tablet, mengembang dan menyebabkan tablet pecah menjadi fragmen-fragmen yang mungkin sangat menentukan kelarutan selanjutnya dari obat dan tercapainya bioavailabilitas yang diharapkan. Disintegran tablet yang paling banyak digunakan adalah Avicel, pati, dan explotab. Kandungan disintegran, cara penambahan dan derajat kepadatan berperan dalam efektivitas daya hancur tablet.

4) Bahan Pelincir, Anti Lekat dan Pelicin

Ketiga jenis bahan ini memiliki fungsi yang saling tumpang-tindih, hal ini disebabkan suatu bahan anti lekat juga memiliki sifat-sifat pelincir dan pelican. Perbedaan ketiganya yaitu, suatu pelincir diharapkan dapat mengurangi gesekan antara dinding tablet dengan dinding die, pada saat tablet ditekan ke luar. Anti lekat bertujuan untuk mengurangi melengketnya granul pada permukaan punch atau dinding die. Sedangkan pelicin digunakan untuk memacu aliran serbuk atau granul dengan jalan mengurangi gesekan di antara partikel-partikel. Bahan yang paling umum digunakan adalah talk, magnesium stearat, asam stearat, dan kalsium stearat.

Penggunaan zat warna dalam preparat farmasi untuk tujuan estetika, sebagai pembantu sensori untuk pemberi rasa yang digunakan, dan untuk tujuan kekhasan produk. Ada beberapa keuntungan penggunaan zat warna dalam tablet yaitu :

a. Dapat menutupi warna obat yang kurang baik. b. Membantu identifikasi hasil produksi.

c. Membuat suatu produk menjadi lebih menarik.

d. Zat pemberi rasa biasanya dibatasi pada tablet kunyah atau tablet lainnya yang ditujukan untuk larut di dalam mulut. Sedangkan penggunaan pemanis dibatasi terutama pada tablet yang dikunyah

untuk mengurangi penggunaan gula di dalam tablet.

Granulasi

Granulasi adalah pembentukan partikel-partikel besar dengan mekanisme pengikatan tertentu. Dapat juga diartikan, granulasi adalah proses pembuatan ikatan partikel- partikelkecil membentuk padatan yang lebih besar atau agregat permanen melalui penggumpalan massa, sehingga dapat dibuat granul yang lebih homogen dari segi kadar, massa jenis, ukuran serta bentuk partikel. Adapun fungsi granulasi adalah untuk memperbaiki sifat aliran dan kompressibilitas dari massa cetak tablet, memadatkan bahan-bahan, menyediakan campuran seragam yang tidak memisah, mengendalikan kecepatan pelepasan zat aktif, mengurangi debu, dan memperbaiki penampakan tablet. Untuk beberapa zat aktif tertentu, proses granulasi dapat dilewati jika zat aktif memenuhi syarat untuk langsung dikempa. Metode ini disebut kempa langsung. Metode ini mengurangi lamanya proses pembuatan tablet melalui proses granulasi, tapi sering timbul beberapa kendala yang disebabkan sifat bahan aktif itu sendiri atau eksipien. Pembuatan tablet dapat dilakukan dengan proses granulasi basah, granulasi kering atau kempa langsung.

Granulasi Basah

Metode granulasi basah merupakan yang terluas digunakan orang dalam memproduksi tablet kompresi. Langkah-langkah yang diperlukan dalam pembuatan tablet dengan metode ini dapat dibagi sebagai berikut: Menimbang

dan mencampur bahan-bahan, pembuatan granulasi basah, pengayakan adonan lembab menjadi granul, pengeringan, pengayakan kering, pencampuran bahan pelicin, pembuatan tablet dengan kompresi.

Penimbangan dan pencampuran: Bahan aktif, pengisi, dan bahan penghancur yang diperlukan dalam formula tablet ditimbang sesuai denganjumlah yang dibutuhkan untuk membuat sejumlah tablet yang akan diproduksi dan dicampur, diaduk baik, biasanya dengan menggunakan mesin pencampur serbuk atau mikser.

Pembuatan granulasi basah. Hal ini dapat dilakukan dengan menambahkan cairan pengikat ke dalam campuran serbuk, melewatkan adonan yang lembab melalui ayakan yang ukuran nya sesuai kebutuhan, granul yang dihasilkan melalui pengayakan ini dikeringkan, lalu diayak kembali dengan ayakan yang ukurannya lebih kecil supaya mengurangi ukuran granul berikut nya. Unsur pengikat dalam tablet juga membantu merekatkan granul satu dengan lainnya, menjaga kesatuan tablet setelah dikompresi. Bahan pengikat yang digunakan adalah 10-20% cairan dari tepung jagung, 25-50% larutan glukosa, molase, macam-macam gom alam (seperti akasia) derivat selulosa (metilselulosa, karboksimetilselulosa dan selulosa mikrokristal), gelatin, dan povidon. Bila diinginkan warna dan rasa dapat ditambahkan ke dalam bahan pengikat sehingga terjadi granulasi dengan warna dan rasa yang diinginkan.

Penyaringan adonan lembab menjadi granul.Pada umumnya granulasibasah ditekan melalui ayakan nomor 6 atau 8. Dibuat granul dengan menekankan pada alat yang dibuat berlubang-lubang.

Pengeringan granul.Kebanyakan granul dikeringkan dalam cabinet pengering dengan sistem sirkulasi udara dan pengendalian temperatur.Untuk metode terbaru untuk pengeringan sekarang ini yaitu fluidization disalurkan ke dalam fluid bed dryers.Pada metode ini granul dikeringkan dalam keadaan tertutup dan diputar-putar sambil dialirkan udara yang hangat.

Penyaringan kering. Setelah dikeringkan, granul dilewatkan melaluiayakan dengan lubang lebih kecil daripada yang biasa dipakai untuk

pengayakan granulasi asli. Ukuran granul dihaluskan tergantung pada ukuran punch yang akandipakai dan tablet yang akan diproduksi. Semakin kecil tablet

yang akandiproduksi semakin halus granul yang dipakai, biasa nya menggunakan ayakanukuran 12-20.

Pelinciran atau lubrikasi. Jumlah pelincir yang dipakai pada pembuatantablet mulai dari 0,1% berat granul sampai 5%. Manfaat pelincir dalam pembuatan tablet kompresi; mempercepat aliran granul dalam corong kedalam rongga cetakan, mencegah melekat nya granul pada punch dan cetakan, mengurangi gesekan antara tablet dan dinding cetakan ketika tablet dilemparkan dari mesin dan memberikan rupa yang bagus pada tablet yang sudah jadi.

Pencetakan tablet. Mesin tablet berputar (rotary) dengan kecepatan tinggimempunyai banyak punch dan die (cetakan) dapat menyisihkan mesin tablettunggal, karena punch berputar secara terus menerus maka pencetakan tablet berlangsung secara terus menerus pula. Mesin tablet tunggal biasanya berkapasitas 100 tablet per menit sedangkan mesin tablet rotary dengan 16

tempat (16 set punch dan die) dapat memproduksi 1150 tablet per menit (Ansel, 1989).

Keuntungan granulasi basah :

a. Dapat digunakan untuk tablet dengan sistem pelepasan zat aktif terkendali.

b. Mencegah seregrasi komponen sehingga diperoleh sediaan dengan keseragaman kandungan yang baik.

c. Dapat digunakan untuk zat aktif dosis besar yang sulit mengalir dan sulit dikompres d. Meningkatkan atau memperbaiki distribusi keseragaman kandungan. e. Distribusi dan keseragaman kandungan baik bagi zat aktif yang mudah larut dan

dosis kecil.

f. Dapat meningkatkan kompresibilitas dan kohesifitas serbuk dengan penambahan bahan pengikat.

g. Untuk serbuk dengan BJ yang rendah (voluminous) sehingga dapat mencegah kontaminasi silang.

h. Serbuk dapat ditangani tanpa menghasilkan kontaminasi udara (debu dari serbuk). i. Memperoleh aliran yang lebih baik.

j. Mendapatkan berat jenis yang sesuai. k. Mengontrol pelepasan.

l. Mencegah pemisahan komponen campuran selama proses.

m. Zat warna dapat lebih homogen karena terlebih dahulu dilarutkan dalam cairan pengikat.

Kekurangan/kerugian granulasi basah :

a. Dalam granulasi basah ini, biaya yang dibutuhkan cukup tinggi. b. Banyak tahap dalam proses produksi yang harus divalidasi.

c. Zat aktif yang tidak tahan lembab dan panas tidak dapat dikerjakan dengan metode ini.

d. Membutuhkan tempat yang luas, biaya yang tinggi, alat dan waktu yang banyak. e. Memungkinkan terjadinya kehilangan bahan selama pemindahan ke unit proses

lainnya.

Granulasi Kering

Tujuan metode granulasi kering adalah untuk memperoleh granul yangdapat mengalir bebas untuk pembuatan tablet.Granulasi kering dilakukan apabila zat aktif tidak mungkin digranulasi basah, karena tidak stabil atau peka terhadap panas dan lembab atau tidak mungkin dikempa langsung menjadi tablet karena zat aktif tidak dapat mengalir bebas dan dosis efektif zat aktif terlalu besar untuk kempa langsung (Siregar, 2010).

Dalam metode ini, baik bahan aktif maupun pengisi harus memiliki sifat kohesif supaya masa yang jumlah nya besar dapat dibentuk.Metode ini khususnya untuk bahan-bahan yang tidak dapat diolah dengan metode granulasi basah, karena kepekaannya terhadap uap air atau karena untuk mengeringkannya diperlukan temperatur yang tinggi (Ansel, 1989).

Keuntungan granulasi kering :

b. cocok digunakan pada zat aktif tidak tahan panas dan lembab c. tahap pengerjaan tidak terlalu lama

d. biaya lebih efisien dibanding granulasi basah

e. mempercepat waktu hancur obat dalam tubuh karna tidak menggunakan pengikat

Kerugian/kekurangan granulasi kering :

a. Pada proses granulasi kering ini memerlukan mesin tablet khusus untuk membuat slug (mengempa campuran bahan kering menjadi massa padat). b. Tidak dapat mendistribusikan zat warna seragam.

c. Proses banyak menghasilkan debu sehingga memungkinkan terjadinya kontaminasi silang.

d. Keseragaman kandungan lebih sulit untuk dicapai.

e. Kemungkinan terjadinya kontaminasi silang lebih banyak.

Kompresi Langsung

Beberapa granul bahan kimia seperti kalium klorida, kalium iodida,amonium klorida, dan metenamin, memiliki sifat mudah mengalir sebagai mana juga sifat-sifat kohesifnya yang memungkinkan untuk langsung dikompresi dalam mesin tablet tanpa memerlukan metode granulasi basah atau kering.

Pada waktu sekarang ini penggunaan pengencer yang dikeringkan dengan penyemprotan, meluas kepada formula-formula tablet tertentu daripada dengan serbuk pengisi biasa, kualitas yang diinginkan untuk tablet kompresi langsung dan sejumlah produk-produk lainnya banyak diproduksi dengan cara ini. Capping atau keretakan dari tablet disebabkan oleh beberapa faktor dan tidak terbatas pada tablet yang dibuat dengan pengkompresian langsung saja. Misalnya bila punch tidak bersih sekali dan tidak halus sekali dapat menghasilkan tablet yang terlepas bagian atasnya sebagaimana juga dengan cetakan (die) yang sudah tua dan tidak sempurna. Tekanan yang terlalu besar pada pengempaan dapat menyebabkan keretakan seperti yang terjadi bila granulat terlalu lunak. Pada umumnya ada bagian dari fines atau

serbuk halus yang merupakan hasil waktu granulasi kering dengan ukuran dan jumlahnya biasanya 10-20% dari berat granul dan perlu supaya pengisian rongga cetakan wajar. Tetapi kelebihan dari serbukhalus ini dapat juga berperan menjadi capping bila sejumlah besar udaraterperangkap dalam tablet,

keadaan seperti ini disebut laminating (Ansel, 1989). Keuntungan metode kempa langsung :

a. lebih ekonomis

b. lebih singkat prosesnya

c. dapat diterapkan pada zat aktif yang tidak tahan panas dan lembab d. waktu hancur dan disolusi lebih baik karna tidak memakai pengikat

Kerugian/kekurangan metode kempa langsung :

a. kurang seragamnya kandungan zat aktif karna kerapatan bulk antar zat aktif dan pengisi berbeda.

b. zat aktif dengan dosis besar tidak mudah untuk dikempa langsung

c. sulit memilih eksipien, karna harus memiliki sifat mudah mengalir, memiliki kompresibilitas, kohesifitas dan adhesifitas yang baik.

Hal – hal yang perlu diperhatikan dalam proses granulasi antar a lain: a. Penghalusan

Tujuan dari penghalusan adalah untuk memperkecil ukuran partikel zat aktif dan eksipien. Semakin besar ukuran partikel maka sifat kohesifitas dan adhesifitas antar partikel semakin besar yang dapat menyebabkan terjadinya pemisahan pada granul. Tahap ini dapat dilakukan dengan menggunakan bowl

hammer, hammer mill, dan grinder. b. Pencampuran

Tujuan pencampuran ini adalah untuk mendapatkan distribusi bahan aktif yang merata dan homogen. Tahap ini dapat dilakukan dengan menggunakan alat planetary mixer, twin-shell, dan blender.

c. Penambahan dan Pencampuran Larutan Pengikat

Penambahan larutan pengikat akan membentuk massa basah sehingga membutuhkan alat yang dapat meremas dengan kuat seperti sigma blade mixer dan planetary mixer.

d. Pengayakan

Massa basah dibuat menjadi granul dengan melewatkannya pada ayakan yang disebut oscilating granulator/fitzmill.

e. Pengeringan

Pengeringan bertujuan untuk menghilangkan pembasah yang digunakan. Granul kemudian dikeringkan dalam oven atau fluid bed dryer.

f. Pengayakan

Ukuran granul diperkecil dengan cara melewatkan pada ayakan dengan porositas yang lebih kecil dari yang sebelumnya

1.3. Alat dan Bahan

Alat Bahan

a. mortir dan stamper a. Parasetamol b. beker glass 500ml , 1000 ml b. PVP k30

c. mixer c. Avicel ph 101

d. pencampur bergulir d. Pati jagung e. ayakan granul mesh 12,16 e. Mg stearat

f. Loyang f. Alcohol 70 %

g. Lemari pengering h. Timbangan

i. Mc balance

1.4. Prosedur Kerja

Serbuk dalam toples dikeluarkan lalu dipindahkan kedalam mortir

Dimasukkan paracetamol 250 gram,avicel ph 101 62 gram, dan amilum 60 gram kedalam toples , toples disini sebagai alat pencampur

Dilakukan pencampuran dengan mengocok toples selama 15 menit yang isinya

Jika larutan sudah homogen maka dituangkan dalam mortir yang isinya serbuk campuran . Penambahan lartutan pengikat sedikit demi sedikit dan diaduk dengan kuat supaya terbentuk granul

Kemudian diayak dengan ayakan ukuran mesh 12 dan Loyang yang berada

dibawahnya sebagai wadah granul dan jika sudah dibagi 2 bagian dan siap untuk

Dilanjutkan dengan proses pengeringan

Dilakukan pengeringan dengan Dilakukan pengeringan dengan Fluid bed

diratakan granul tetapi tidak boleh ditekan dan oven dihidupkan dengan mengatur suhu dengan mengatur suhu 70 C

Granul basah dimasukan dan dihidupkan alatnya

Loyang dimasukkan dalam oven dan dilakukan pengecekan kadar granul pada menit ke0,15,30,45,60 menit

dilakukan pengecekan kadar granul pada menit ke 0,15,30, 45,60 menit

Jika kadar sudah dibawah 2% b/b maka granul dikeluarkan dari fluid bed dryer

pengecekan kadar granul pada menit Jika kadar sudah dibawah 2% b/b maka granul dikeluarkan dari oven

Diayak lagi dengan ukuiran mesh 16 dan wadah penampung

Ditimbang granul yang diperoleh dan dihitung % granul yang dihasilkan hasiil praktikum dengan hasil teoritis

BAB II PEMBAHASAN

2.1. Metode Granulasi Basah untuk Pembuatan Tablet Pracetamol

Metode yang digunakan dalam pembuatan tablet ini ialah metode granulasi basah karena parasetamol memiliki sifat tahan pemanasan dan stabil terhadap lembab. Selain itu, dengan menggunakan metode granulasi basah, akan dihasilkan tablet yang lebih baik dan dapat disimpan lebih lama dibanding dengan cara granulasi kering. Metode granulasi basah dilakukan terlebih dahulu dengan penambahan zat pengisi avicel PH 101 dan penambahan bahan pengikat PVP k30 serta penambahan bahan pengikat

sekaligus pengisi Avicel 102 sampai menjadi massa granul yang baik baru kemudian diayak. Penambahan bahan pengisi avicel PH 101 ini dimaksudkan untuk memperbesar volume massa agar mudah dicetak, sedangkan penambahan avicel PH 101 sebagai bahan pengikat sekaligus pengisi karena avicel PH 101 memiliki kadar lembab tinggi, yang membuat ikatan molekul obat dan eksipien cukup kuat, dan penambahan PVP k30 berguna untuk memberikan daya adhesi pada massa serbuk saat granulasi serta menambah daya kohesi pada bahan pengisi. Pengayakan pada metode ini bertujuan untuk mencegah rasa kasar dari sediaan yang disebabkan oleh bahan obat yang padat dan kasar, selain itu untuk membentuk suatu campuran serbuk yang rata sehingga memiliki distribusi normal dan diharapkan kandungan zat aktif dalam sediaan menjadi seragam. Massa granul yang sudah diayak kemudian dikeringkan dengan 2 cara yaitu meggunakan lemari pengering (oven) dan alat FBD ( Fluid Bed Dryer ) untuk mencegah terjadinya binding dan sticking yang disebabkan masih adanya kandungan air di dalam granul. Setelah kering granul diayak lagi untuk memperoleh granul dengan ukuran yang sama rata.

2.2. Bahan Eksipien

Fillers/Diluents/Bahan Pengisi

Bahan pengisi dibutuhkan untuk membuat bulk (menambah bobot sehingga memiliki bobot yang sesuai untuk dikempa), memperbaiki kompresibilitas dan sifat alir bahan aktif yang sulit dikempa serta untuk memperbaiki daya kohesi sehingga dapat dikempa langsung. Bahan pengisi dapat dibagi berdasarkan katagori: material organik (karbohidrat dan modifikasi karbohidrat), material anorganik (kalsium fosfat dan lainnya), serta co-processed diluents. Jumlah bahan pengisi yang dibutuhkan bervariasi, berkisar 5-80% dari bobot tablet (tergantung jumlah zat aktif dan bobot tablet yang diinginkan). Bila bahan aktif berdosis kecil, sifat tablet (campuran massa yang akan ditablet) secara keseluruhan ditentukan oleh sifat bahan pengisi.

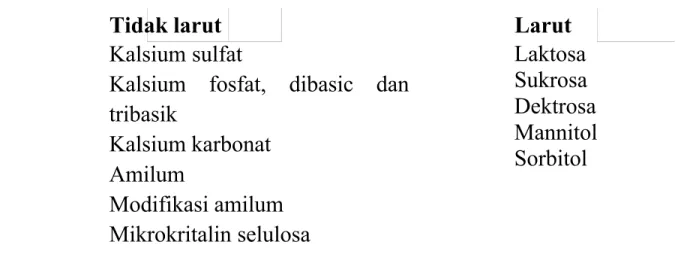

Tabel I. Macam-macam bahan pengisi tablet

Tidak larut Larut

Kalsium sulfat

Kalsium fosfat, dibasic dan tribasik Kalsium karbonat Amilum Modifikasi amilum Mikrokritalin selulosa Laktosa Sukrosa Dektrosa Mannitol Sorbitol

Bahan pengisi yang dapat digunakan untuk kempa langsung disebut dengan filler-binders. Filler-binders adalah bahan pengisi yang sekaligus memiliki kemampuan meningkatkan daya alir dan kompaktibilitas massa tablet. Filler binders digunakan dalam kempa langsung. Persyaratan suatu material dapat berfungsi sebagai filler-binders adalah mempunyai fluiditas dan kompaktibilitas yang baik. Material yang mempunyai sifat demikian biasanya mempunyai ukuran partikel yang relatif besar (bukan fines) dengan bentuk yang sferis. Bahan pengisi yang dapat berfungsi sebagai filler-binders biasanya hasil modifikasi, termasuk co-processed diluents. Co-processed diluents merupakan material hasil modifikasi dan kombinasi 2 atau lebih

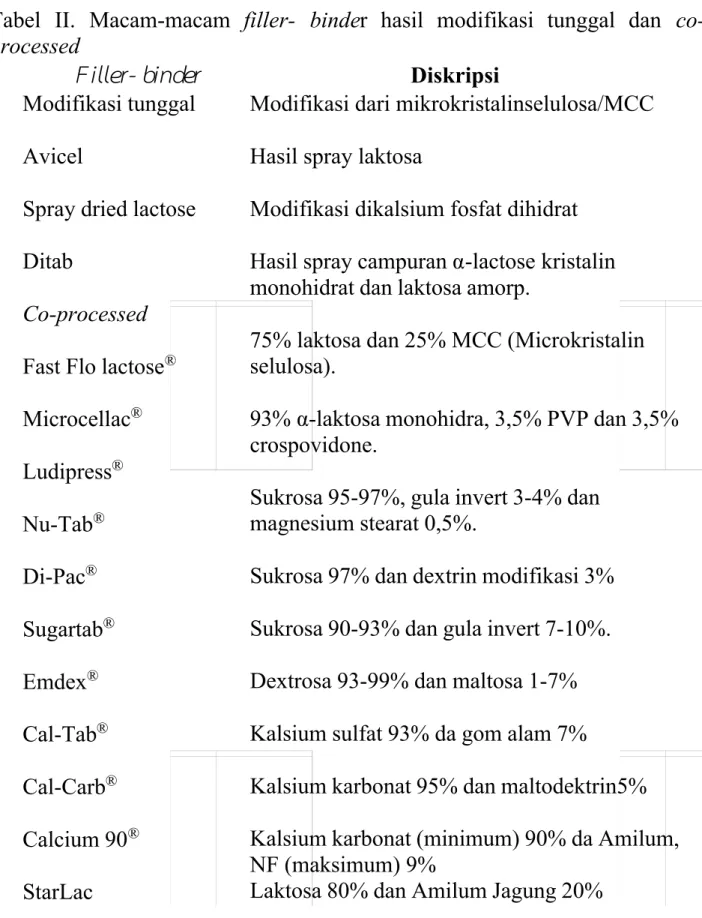

material dengan proses yang sesuai. Material co-processed diluents lebih baik untuk kempa langsung dibandingkan hasil modifikasi 1 macam diluents saja. Tabel II. Macam-macam filler- binder hasil modifikasi tunggal dan co- processed

F iller- binder Diskripsi

Modifikasi tunggal Avicel

Spray dried lactose Ditab

Co-processed Fast Flo lactose® Microcellac® Ludipress® Nu-Tab® Di-Pac® Sugartab® Emdex® Cal-Tab® Cal-Carb® Calcium 90® StarLac

Modifikasi dari mikrokristalinselulosa/MCC Hasil spray laktosa

Modifikasi dikalsium fosfat dihidrat

Hasil spray campuran α-lactose kristalin monohidrat dan laktosa amorp.

75% laktosa dan 25% MCC (Microkristalin selulosa).

93% α-laktosa monohidra, 3,5% PVP dan 3,5% crospovidone.

Sukrosa 95-97%, gula invert 3-4% dan magnesium stearat 0,5%.

Sukrosa 97% dan dextrin modifikasi 3% Sukrosa 90-93% dan gula invert 7-10%. Dextrosa 93-99% dan maltosa 1-7% Kalsium sulfat 93% da gom alam 7%

Kalsium karbonat 95% dan maltodektrin5% Kalsium karbonat (minimum) 90% da Amilum, NF (maksimum) 9%

Laktosa 80% dan Amilum Jagung 20%

Pengikat

Binders atau bahan pengikat berfungsi memberi daya adhesi pada massa serbuk pada granulasi dan kempa langsung serta untuk menambah daya kohesi yang telah ada pada bahan pengisi. Bahan pengikat dapat ditambahkan

dalam bentuk kering dan bentuk larutan (lebih efektif). Bahan pengikat secara umum dapat dibedakan menjadi: pengikat dari alam, polimer sintetik/semisintetik dan gula.

Pada granulasi basah, bahan pengikat biasanya ditambahkan dalam bentuk larutan (dibuat solution, musilago atau suspensi), namun dapat juga ditambahkan dalam bentuk kering, setelah dicampur dengan massa yang akan digranul baru ditambahkan pelarut.

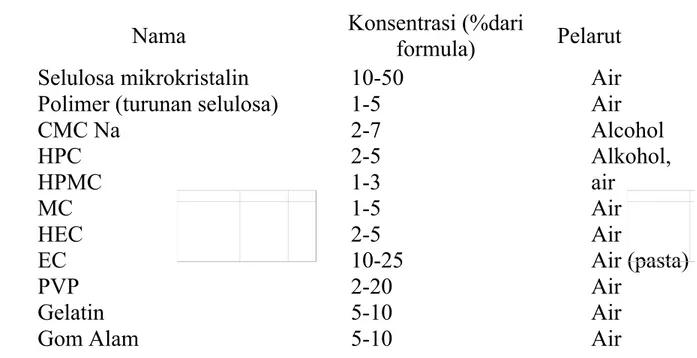

Tabel III. Pengikat yang biasanya digunakan dalam granulasi basah

Nama Konsentrasi (%dari

formula) Pelarut Selulosa mikrokristalin

Polimer (turunan selulosa) CMC Na HPC HPMC MC HEC EC PVP Gelatin Gom Alam 10-50 1-5 2-7 2-5 1-3 1-5 2-5 10-25 2-20 5-10 5-10 Air Air Alcohol Alkohol, air Air Air Air (pasta) Air Air Air

Pada proses granulasi, dengan adanya bahan pengikat dalam bentuk cair maka bahan pengikat akan membasahi permukaan partikel, selanjutnya terbentuk jembatan cair (liquid bridges) antar partikel. Selanjutnya partikel yang berikatan akan semakin banyak sehingga terjadi pertumbuhan/ pembesaran granul. Setelah proses pengayakan dilakukan proses pengeringan yang mengakibatkan terbentuknya jembatan padat antara partikel yang saling mengikat membentuk granul. Banyaknya larutan pengikat yang dibutuhkan dalam proses granulasi bervariasi tergantung pada: jumlah bahan, ukuran partikel, kompresibilitas, luas permukaan, porositas, hidrofobisitas, kelarutan

dalam larutan pengikat, dan cara/metode penggranulan. Pada tabel IV terlihat perkiraan volume larutan pengikat yang dibutuhkan untuk menggranul berbagai bahan pengisi.

Tabel IV. Banyaknya larutan pengikat yang dibutuhkan untuk menggranul 3000 g pengisi

Larutan bahan pengikat Pengisi

Sukrosa Lactosa Dektrosa Mannitol Gelatin 10% Glukosa 50% Metilselulosa 2 % (400 cps) Air Akasia 10% Musilagoamili 10% Alkohol 50% PVP dalam air 10% PVP dalam alcohol 10% Sorbitol dalam air 10%

200 300 290 300 220 285 460 260 780 280 290 325 400 400 400 460 700 340 650 440 500 500 835 660 685 660 1000 470 825 750 560 585 570 750 675 810 1000 525 900 655 Pada pembuatan tablet dengan metode granulasi kering dan kempa langsung, bahan pengikat ditambahkan dalam bentuk kering.

Tabel V. Jenis-jenis bahan pengikat yang umum digunakan pada kempa langsung

Bahan Pengikat Kelas

Avicel (PH 101) Mikrokristalinselulosa

SMCC (50) Silicified Mikrokristalinselulosa UNI-PURE(DW) Amilum pregelatin partial

UNI-PURE (LD) Amilum densitas rendah

DC Lactose DC laktosa anhydrous

DI TAB DC-Calsium fosfat dihidrat dibasa

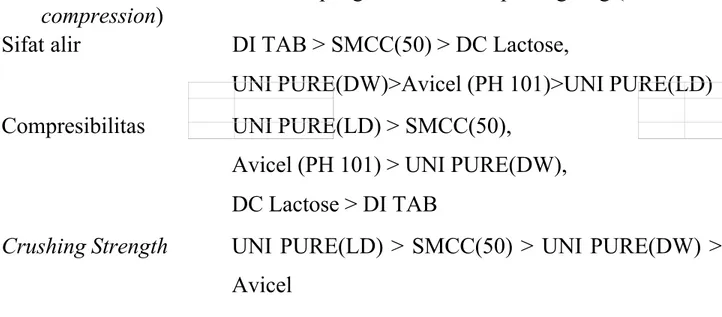

Tabel VI. Karakteristik bahan pengikat untuk kempa langsung (DC/ Direct compression)

Sifat alir DI TAB > SMCC(50) > DC Lactose,

UNI PURE(DW)>Avicel (PH 101)>UNI PURE(LD) Compresibilitas UNI PURE(LD) > SMCC(50),

Avicel (PH 101) > UNI PURE(DW), DC Lactose > DI TAB

Crushing Strength UNI PURE(LD) > SMCC(50) > UNI PURE(DW) > Avicel

Disintegrants dan Super Disintegrants

Bioavailabilitas suatu tablet tergantung pada absorpsi obatnya. Absorpsi obat tergantung pada kelarutan obat dalam cairan gastrointestinal dan permeabilitas obat melintasi membran. Kecepatan kelarutan suatu obat dalam tablet tergantung pada sifat fisika-kimia obat, dan juga kecepatan disintegrasi dan disolusi dari tablet. Untuk mempercepat disintegrasi tablet, maka ditambahkan disintegran/bahan penghancur. Bahan penghancur akan membantu hancurnya tablet menjadi granul, selanjutnya menjadi partikel partikel penyusun sehingga akan meningkatkan kecepatan disolusi tablet.

Bahan penghancur dapat ditambahkan langsung (pada kempa langsung) atau dapat ditambahkan secara intragranular, ekstragranular serta kombinasi intra-ekstra pada granulasi. Aksi bahan penghancur dalam menghancurkan tablet, ada beberapa mekanisme, yaitu: aksi kapiler, swelling /pengembangan, heat of wetting , particle repulsive forces,

deformation,release of gases,enzymatic action.

Tabel VII. Tipe dan jumlah disintegran/bahan penghancur yang umum ditambahkan

Disintegrant Konsentrasi (%)

Amilum Amilum 1500

Avicel (mikrokristalin selulosa) Solka floc

Asam alginat

Explotab (sodium starch glycolate) Gom guar Policlar AT (Crosslinked PVP) Amberlite IPR 88 Metilselulosa, CMC, HPMC. 5-20 5-15 5-10 5-15 5-10 2-8 2-8 0,5-5 0,5-5 5-10 Colors dan Pigments

Bahan pewarna tidak mempunyai aktifitas terapetik, dan tidak dapat meningkatkan bioavailabilitas atau stabilitas produk, tetapi pewarna ditambahkan kedalam sediaan tablet untuk fungsi menutupi warna obat yg kurang baik, identifikasi produk, dan untuk membuat suatu produk lebih menarik (aesthetic appearance and brand image in the market ). Akan tetapi

penggunaan pewarna yang tidak tepat/salah akan mempengaruhi mutu produk. Pewarna yang digunakan haruslah pewarna yang diperbolehkan oleh undang-undang untuk digunakan sebagai pewarna untuk sediaan obat.

Bahan pewarna ada yang larut dalam air dan ada tidak larut. Pewarna ditambahkan dalam bentuk larutan atau suspensi dalam granulasi basah, tergantung apakah pewarna tersebut larut atau tidak. Penggunaan pewarna yang larut kemungkinan dapat terjadi migrasi zat warna selama proses pengeringan yang dapat mengakibatkan tidak meratanya warna. Penggunaan pewarna yang tidak larut dapat mengurangi resiko interaksi yang kemungkinan terjadi dengan zat aktif dan bahan tambahan yang lain. Terhadap tablet yang telah diberi pewarna, sangat penting untuk dilakukan pengukuran keseragaman warna pengkilapan, serta perubahan warna karena pengaruh cahaya pada permukaan tablet. Pengukuran dapat dilakukan dengan Reflectance Spectrophotometry, Tristimulus Colourimetric Measurements dan Microreflectance Photometer

Tabel XI: Jenis pewarna (sintetik) yang biasa digunakan

Pewarna Nama umum

Red 3 Erythrosine

Red 40 Allura red AC Yellow 5 Tartrazine Yellow 6 Sunset Yellow Blue 1 Brilliant Blue

Blue 2 Indigotine

Green 3 Fast Green Sweeteners, Flavors

Penambahan Pemanis dan pemberi rasa biasanya hanya untuk tablet-tablet kunyah, hisab, buccal, sublingual, effervescent dan tablet-tablet lain yg dimaksudkan untuk hancur atau larut dimulut.

Tabel XII. Beberapa pemanis yang biasa digunakan dalam formulasi tablet Pemanis alami Pemanis sintesis/buatan

Mannitol Sakarin

Lactosa Siklamat

Sukrosa Aspartame

Dektrosa

Sakarin 500 kali lebih manis dibandingkan sukrosa, kekurangannya berasa pahit pada akhir dan bersifat karsinogenik, sama seperti siklamat yang juga karsinogenik. Aspartame 180 kali lebih manis dibanding sukrosa, tetapi kurang stabil pada kondisi lembab sehingga tidak dapat digunakan dengan komponen yang higroskopis.

Flavors digunakan untuk memberi rasa atau meningkatkan rasa pada tablet-tablet yang dikehendaki larut atau hancur dimulut sehingga lebih dapat diterima oleh konsumen. Flavors dapat ditambahkan dalam bentuk padat ( spray dried flavors) atau dalam bentuk minyak atau larutan (water soluble) flavors. Dalam bentuk padat lebih mudah penanganannya dan secara umum

lebih stabil dari pad bentuk minyak. Minyak biasanya ditambahkan pada tahap lubrikasi sebab minyak sensitif terhadap moisture dan bertendensi menguap ketika dipanaskan pada pengeringan. Jadi yang paling mungkin adalah diadsorbsikan ke dalam eksipien dan ditambahkan pada proses lubrikasi. Maksimum penambahan minyak yang ditambahkan pada granul tanpa mempengaruhi karakter tablet atau proses penabletan adalah 0,5-0,75. Aqueous flavors tidak banyak digunakan sebab tidak stabil because pada penyimpanan.

Bahan Pelicin

Bahan pelicin berfungsi sebagai bahan pengatur aliran, dan bahan pemisah hasil cetakan. Bahan pelicin mengurangi gesekan selama proses pengempaan tablet. Pada umumnya bahan pelicin bersifat hidrofobik sehingga cenderung menurunkan kecepatan disintegrasi dan disolusi tablet, oleh karena itu kadarpelicinyang berlebihan harus dihindari. Bahan pelicin yang biasa

digunakan antara lain talk, magnesium stearat, aluminium stearat, asam stearat, asam palmitat, dan pati (Siregar, 2010).

Zat-zat yangdigunakan seperti: talcum, magnesii stearat, asam stearat. Dalam pembuatan tablet, zat berkhasiat dan bahan tambahan, kecuali bahan pelicin dibuat granul (butiran kasar), karena serbuk yang halus tidak mengisi cetakan dengan baik. Dengan dibuat granul akan terjadi free flowing , mengisi cetakan secara tetap dan dapat dihindari tablet menjadi capping (retak) (Anief,1987).. Jumlah pelincir yang dipakai pada pembuatan tablet mulai dari 0,1% berat granul sampai 5%

Bahan pelicin dalam formulasi sediaan tablet mempunyai 3 fungsi, yaitu :

1) Lubricants

Fungsi utama dari lubrikan adalah untuk mengurangi gesekan atau friksi yang terjadi antara permukaan tablet dengan dinding die selama proses pengempaan dan penarikan tablet. (Lachman Tablets, 110) Setiap lubrikan memiliki konsentrasi optimum (tidak lebih dari 1%) untuk menghasilkan kecepatan aliran yang optimum. (Lachman Tablets, 112) Semakin kecil ukuran partikel granul, maka tablet membutuhkan jumlah lubrikan yang lebih banyak (%). Contoh: Mg stearat, asam stearat, talk, minyak nabati

terhidrogenasi. 2) Glidants

Glidants ditambahkan dalam formulasi untuk menaikkan/ meningkatkan fluiditas massa yang akan dikempa, sehingga massa tersebut dapat mengisi die dalam jumlah yang seragam. Amilum adalah glidant yang paling popular karena disamping dapat berfungsi sebagai glidant juga sebagai disintegran dengan konsentrasi sampai 10 %. Talk lebih baik sebagai glidant dibandingkan amilum, tetapi dapat menurunkan disintegrasi dan disolusi tablet. Contoh : silika pirogenik koloidal.

3) Antiadherents

Antiadherents adalah bahan yang dapat mencegah melekatnya (sticking) permukaan tablet pada punch atas dan punch bawah. Talk,

magnesium stearat dan amilum jagung merupakan material yang memiliki sifat antiadherent sangat baik.

2.3. Prosedur Granulasi Basah

Langkah – langkah dalam metode granulasi basah :

Menimbang dan mencampur bahan-bahan. Bahan aktif, pengisi, dan penghancur ditimbang sesuai yang dibutuhkan. Untuk pencampuran biasanya menggunakan mixer atau blender, bahan pengisi biasanya laktosa,

kaolin, manitoll, amylum, dan gula bubuk. Waktu dan kecepatan pengadukan diatur hingga menghasilkan campuran serbuk yang homogen. Campuran homogen (materi homogen) adalah campuran yang seluruh bagiannya mempunyai perbandingan komponen yang sama sehingga sangat sulit untuk membeda-bedakan komponen zat penyusunnya dan partikel zatnya tersebar merata. Agar campuran serbuk mengalir bebas dan merata dari hopper kedalam cetakan mengisinya dengan tepat dan merata, biasanya perlu mengubah campuran serbuk menjadi granula yang bebas mengalir kedalam cetakan disebut granulasi.

Pengayakan adonan lembab menjadi pellet atau granul : Umumnya granuasi basah ditekan melaui ayakan no 6 atau 8, lalu disalurkan kedalam fluidbeddriers dibuat granul dengan menekankan pada alat yang dibuat berlubang – lubang.

Pengeringan: Kebanyakan granul dikeringkan dalam cabinet pengering dengan system sirkulasi udara dan pengendalian temperatur, pada metode ini granul dikeringkan pada keadaan tertutup dan diputar – putar sambi1 dialirkan udara yang hangat, pada proses ini campuran serbuk yang akan dibuat granul diubah menjadi larutan atau suspensis dan disemprotkan, dikeringkan dalam fluidized bed untuk menghasilkan granul yang seragam dan mudah mengalir.

Pengayakan kering: Setelah dikeringkan granul dilewatkan melalui ayakan dengan lubang lebih kecil dari yang biasa dipakai untuk pengayakan granulasi asli.

Pencampuran bahan pelican: Setelah pengayakan kering, biasanya bahan pelincir kering ditambahkan kedalam granul. Pembuatan tablet dengan kompresi: Cara kerjanya memasukan granul kedalam ruang cetakan dan dikempa oleh kedua gerakan punch atas dan bawah. (Ansel, 1982)

(a) (b)

(c) (d)

Gambar: (a) Pelicin (PVP30) dilarutkan dalam metanol 70% (b) Pencampuran serbuk dengan larutan pelicin (c)

2.4. Perbedaan Pengeringan dengan Tray Dryer dan Fluid-Bed Dryer Fluidized bed dryer

Fluidized bed dryer adalah sistem pengeringan yang diperutukan bagi bahan berbobot relatif ringan, misalnya serbuk dan ganular. Prinsipnya bahan yang akan dikeringkan dialiri dengan udara panas yang terkontrol dengan volume dan tekanan tertentu, selanjutnya bagi bahan yang telah kering karena bobotnya sudah lebih ringan akan keluar dari ruang pengeringan menuju siklon untuk ditangkap dan dipisahkan dari udara, namun bagi bahan/material yang halus akan ditangkap oleh pulsejet bag filter. Hal-hal yang perlu diperhatikan dalam sistim fluidized bed dryer adalah pengaturan yang baik antara tekanan udara, tingkat perpindahan panas dan waktu pengeringan, sehingga tidak terjadi gesekan bahan saat proses pengeringan berlangsung. Penentuan dimensi ruang bakar, suhu yang diaplikasikan serta volume dan tekanan udara sangat menentukan keberhasilan proses pengeringan, sehingga perlu diketahui data pendukung untuk merancang sistim ini diantaranya kadar air input, kadar air output, kepadatan dan ukuran bahan, panas maksimum yang diizinkan serta sifat fisikokimianya. Metode ini cocok digunakan untuk serbuk, butiran, aglomerat, dan pelet dengan ukuran partikel rata-rata normal antara 50 dan 5.000 mikron. Kelebihan metode ini ialah perpindahan panas dan kontrol terhadap ukuran partikelnya lebih baik ser ta pencampuran yang lebih efisien.

Gambar 4. Skema kerja Fluidized bed dryer Tray Dryer

Untuk melakukan pengeringan dengan suhu yang tinggi digunakan lemari pengering. Jenis bangunnya sangat bervariasi dan dapat dipanaskan

secara eliktri, memiliki alat pengatur suhu udara panas akan bergerak keruang sebelah dalam diatas nampan yang berisi bahan yang akan dikeringkan.

Faktor-Faktor Pengeringan a. Luas Permukaan

Makin luas permukaan bahkan makin cepat bahan menjadi kering Air menguap melalui permukaan bahan, sedangkan air yang ada di bagian tengah akan merembes ke bagian permukaan dan kemudian menguap. Untuk mempercepat pengeringan umumnya bahan pangan yang akan dikeringkan dipotong-potong atau di iris-iris terlebih dulu. Hal ini terjadi karena: (1) pemotongan atau pengirisan tersebut akan memperluas permukaan bahan dan permukaan yang luas dapat berhubungan dengan medium pemanasan sehingga air mudah keluar, (2) potongan-potongan kecil atau lapisan yang tipis mengurangi jarak dimana panas harus bergerak sampai ke pusat bahan pangan. Potongan kecil juga akan mengurangi jarak melalui massa air dari pusat bahan yang harus keluar ke permukaan bahan dan kemudian keluar dari bahan tersebut. Pada

fluidized bed dryer, pengeringan serbuk luas permukaannya lebih luas karena serbuk dihambur-hamburkan. Sedangkan pada lemari pengering serbuk hanya stagnan pada loyang atau wadah, sehingga luas permukaannya kecil, atau tidak berubah seperti pada pengeringan

fluidized bed dryer.

b. Perbedaan Suhu dan Udara Sekitarnya

Semakin besar perbedaan suhu antara medium pemanas dengan bahan pangan makin cepat pemindahan panas ke dalam bahan dan makin

cepat pula penghilangan air dari bahan. Air yang keluar dari bahan yang dikeringkan akan menjenuhkan udara sehingga kemampuannya untuk menyingkirkan air berkurang. Jadi dengan semakin tinggi suhu pengeringan maka proses pengeringan akan semakin cepat. Akan tetapi bila tidak sesuai dengan bahan yang dikeringkan, akibatnya akan terjadi suatu peristiwa yang disebut "Case Hardening", yaitu suatu keadaan dimana bagian luar bahan sudah kering sedangkan bagian dalamnya masih basah.

Pada praktikum kali ini suhu disamakan antara fluidized bed dryer dengan lemari pengering sehingga untuk pengaruh suhu pada proses ini tidak ada perbedaan dimasing-masing perlakuan.

c. Kecepatan Aliran Udara

Makin tinggi kecepatan udara, makin banyak penghilangan uap air dari permukaan bahan sehinngga dapat mencegah terjadinya udara jenuh di permukaan bahan. Udara yang bergerak dan mempunyai gerakan yang tinggi selain dapat mengambil uap air juga akan menghilangkan uap air tersebut dari permukaan bahan pangan, sehingga akan mencegah terjadinya atmosfir jenuh yang akan memperlambat penghilangan air. Apabila aliran udara disekitar tempat pengeringan berjalan dengan baik, proses pengeringan akan semakin cepat, yaitu semakin mudah dan

semakin cepat uap air terbawa dan teruapkan.

Kecepatan aliran udara pada fluidized bed dryer jelas lebih tinggi daripada lemari pengering hal ini dikarenakan pada fluidized bed dryer terdapat pompa udara yang menyebabkan perlakuan aliran udara besar. d. Tekanan Udara

Semakin kecil tekanan udara akan semakin besar kemampuan udara untuk mengangkut air selama pengeringan, karena dengan semakin kecilnya tekanan berarti kerapatan udara makin berkurang sehingga uap air dapat lebih banyak tetampung dan disingkirkan dari bahan pangan. Sebaliknya jika tekanan udara semakin besar maka udara disekitar

pengeringan akan lembab, sehingga kemampuan menampung uap air terbatas dan menghambat proses atau laju pengeringan.

Tekanan udara pada fluidized bed dryer jelas lebih tinggi daripada lemari pengering hal ini dikarenakan pada fluidized bed dryer terdapat pompa udara yang menyebabkan tekanan udara besar.

e. Kelembapan Udara

Makin lembab udara maka Makin lama kering sedangkan Makin kering udara maka makin cepat pengeringan. Karena udara kering dapat mengabsobsi dan menahan uap air Setiap bahan mempunyai keseimbangan kelembaban nisbi masing-masing. kelembaban pada suhu tertentu dimana bahan tidak akan kehilangan air (pindah) ke atmosfir atau tidak akan mengambil uap air dari atmosfir (Supriyono, 2003).

Kelembapan pada fluidized bed dryer lebih tinggi daripada lemari pengering hal ini dikarenakan pada fluidized bed dryer terdapat pompa udara yang bersifat panas yang menyebabkan perlakelembapankuan aliran udara besar.

Sesuai dengan teori diatas, pada praktikum menunjukkan bahwa Fluid bed dryer lebih memberikan pengaruh yang signifikan terhadap pengurangan kelembapan air daripada lemari pengering. Data

menunjukkan bahwa prosentase rendemen granul pengeringan pada fluidized bed dryer dan lemari pengering adalah :

Pengeringan dengan menggunakan fluid bed driyer % = 187,49 / 218,03 x 100 % = 85,99 %

Pengeringan dengan menggunakan oven % = 189,17 / 218,03 x 100 % = 86,76 % Keterangan :

Waktu pengeringan :

Fludized bed dryer 15 menit dengan kelembapan 1,15% Lemari pengering 1 jam dengan kelembapan 1,55% 2.5.Alat yang Digunakan dalam Pembuatan Tablet

Secara umum komponen dasar mesin pencetak tablet adalah sebagai berikut :

1) Hopper, tempat untuk menyimpan granul dan yang mengalirkan granul untuk di kempa.

2) Die, tempat granul akan di cetak, menentukan ukuran dan bentuk tablet 3) Punch atas, alat untuk mengempa granul yang telah brada di die

4) Punch bawah, alat untuk mengeluarkan tablet yang tlah di cetak. Tahapan-tahapan dalam proses pencetakan

Tahap 1. Pengisian die dengan granul

Serbuk atau granul-granul dialirkan dari hopper masuk kedalam DIE (aliran sesuai grafitasi). Volume granul ditentukan oleh posisi punch bawah dan lempeng die.

Tahap 2. Pencetakan Granul

Pada tahap ini, Hopper akan kembali pada tempatnya dan punch atas akan turun mengempa granul menjadi tablet. Selama tahapan ini ada beberapa tahapan yang terjadi sehingga granul menjadi tablet.

1) Penyusunan ulang dari struktur granul: Ketika Punch atas mengempa granul maka distribusi granul akan tersusun ulang diantara punch atas dan punch bawah.

2) Perubahan Bentuk granul dan pembentukan ikatan: Pada tahap ini akan terjadi perubahan bentuk granul krena penekanan, pada awalnya terjadi deformasi elastis kemudian plastik.

3) Pembentukan ikatan intergranul: Hasil dari penekanan, granul termampatkan dan terjadi ikatan antar granul sehingga menjadi tablet.

Tahap 3. Pengeluaran Tablet

Setelah Tablet dikempa, punch atas akan kembali ketempat aslinya kemudian punch bawah akan bergerak keatas membawa tablet sejajar dengan die. Setelah itu hopper akan bergerak untuk mengisi granul kedalam die sehingga tablet akan tergeser oleh hopper.

Ada dua tipe mesin pencetak tablet yaitu pencetak tunggal dan pencetak ganda berputar. Proses mesin pencetak tunggal sama persis seperti diatas. Pencetak ganda berputar, umumnya digunakan untuk produksi besar, kapasitas produksi bisa sampai 10.000 tablet/menit. Seperti Mesin pencetak tunggal tablet dimampatkan diantara punch atas dan bawah, akan tetapi prosesnya sedikit berbeda. Pada Pencetak ganda berputar disusun dalam 1 rangkaian punch atas dan punch bawah (sampai 60 permesin) yang ditempatkan dalam lingkaran die yang dapat berputar. Kedua Punch

digerakkan (baik diturunkan dan di naikkan) oleh gerakan Roller atas dan Roller bawah.

(a) (b)

Gambar : (a) Single Rotary Tabletting Machine (b) Double Rotary Tabletting Machine

Mixer

(a) (b)

(c) (d)

Gambar: (a) Rotating drum mixer, (b) Planetary bowl mixer, (c) High-speed mixer, (d) Ribbon mixer

BAB III

HASIL PRAKTIKUM

1. Penimbangan

- Loyang 1 = 140,54 gram - Loyang 2 = 230,79 gram

- Loyang 1 + granul = 358,57 gram - Loyang 2 + granul = 448,82 gram

2. Hasil Pengeringan dengan Menggunakan Fluid Bed Driyer

Berat granul sebelum dikeringakan = 218,03 gram Berat granul setelah dikeringkan = 187,49 gram Kadar lembab granul = 1,15 % b/b

3. Hasil Pengeringan Dengan Menggunakan Oven Waktu (menit) Berat penimbangan (gram)

0 218,03

15 203,53

30 197,59

45 190,51

60 189,17

Kadar lembab granul = 1,55 % b/b

4. Prosentase Granul yang Dihasilkan terhadap Hasil Teoritis

- Pengeringan dengan menggunakan fluid bed driyer % = 187,49 / 218,03 x 100 % = 85,99 % - Pengeringan dengan menggunakan oven

BAB IV PENUTUP

1. Kesimpulan

a. Granulasi adalah proses pembuatan ikatan partikel-partikel kecil membentuk padatan yang lebih besar atau agregat permanen melalui penggumpalan massa, sehingga dapat dibuat granul yang lebih homogen dari segi kadar, massa jenis,ukuran serta bentuk partikel.

b. Fungsi granulasi adalah untuk memperbaiki sifat aliran dan kompresibilitas dari massa cetak tablet, memadatkan bahan, menyediakan campuran seragam yang tidak memisah, mengendalikan kecepatan pelepasan zat aktif, mengurangi debu, dan memperbaiki penampakan tablet.

c. Granulasi dibedakan menjadi dua yaitu granulasi basah dan granulasi kering.

d. Granulasi basah adalah proses menambahkan cairan pada suatu serbuk atau campuran serbuk dalam suatu wadah yang dilengkapi dengan pengadukan yang akan menghasilkan granul. Metode ini dapat digunakan

untuk zat aktif yang sukar larut dalam air atau pelarut yang digunakan tahan terhadap pemanasan dan kelembaban. Umumnya digunakan untuk zat aktif yang sulit dicetak

karena mempunyai sifat aliran dan kompressibilitas yang jelek.

e. Granulasi kering adalah metode yang dilakukan dengan cara membuat granul secara mekanis tanpa bantuan pengikat basah atau pelarut pengikat. Metode ini digunakan untuk zat aktif yang tidak tahan panas dan lembab, serta tidak tahan air atau pelarut yang digunakan.

2. Saran

Dari praktikum yang telah dilaksanakan hendaknya data yang di ambil dalam penimbangan haruslah secara sempurna. Selain itu sebelum melakukan praktikum para praktikan sebaiknya sudah menguasai bahan-bahan materi yang akan dipraktikumkan sehingga memudahkan untuk pemahamannya. Bimbingan dari laboran atau teknisi juga sangat diperlukan.