TUGAS AKHIR

PERANCANGAN SISTEM KOPLING HIDROLIK SEBAGAI

PENGGANTI SISTEM KOPLING SENTRIFUGAL

UNTUK HONDA ASTREA STAR

Diajukan Untuk Memenuhi Salah Satu Syarat dalam Meraih Gelar Sarjana Strata Satu (S-1)

Disusun Oleh : Trend Endianto

01301-108

Jurusan Teknik Mesin

Fakultas Teknologi Industri

UNIVERSITAS MERCU BUANA

Jakarta

2007

JURUSAN TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

LEMBAR PENGESAHAN

Nama : Trend Endianto

Nim : 01301-108

Jurusan : Teknik Mesin Fakultas : Teknologi Industri

Judul : Perancangan Sistem Kopling Hidrolik Sebagai Pengganti Sistem Kopling Sentrifugal Untuk Honda Astrea Star

Telah diperiksa dan disahkan oleh : Koordinator Tugas Akhir

(Nanang Ruhyat, ST., MT)

Pembimbing I

(Prof. Ir. Djoko W, Karmiadji, MSME, Ph.D)

Pembimbing II

JURUSAN TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

LEMBAR PERNYATAAN

Saya yang bertanda-tangan di bawah ini : Nama : Trend Endianto

Nim : 01301-108

Jurusan : Teknik Mesin Fakultas : Teknologi Industri

Judul : Perancangan Sistem Kopling Hidrolik Sebagai Pengganti Sistem Kopling Sentrifugal Untuk Honda Astrea Star

Menyatakan dengan sesungguhnya bahwa Tugas Akhir ini adalah hasil pemikiran serta karya sendiri bukan salinan atau duplikat dari karya orang lain, kecuali dari kutipan-kutipan referensi yang telah disebutkan sumbernya.

Jakarta, Agustus 2007

ABSTRAK

Dalam tugas akhir ini dilakukan perhitungan-perhitungan sebagai suatu solusi permasalahan perancangan sistem kopling hidrolik. Perhitungan dilakukan dengan menentukan besar gaya tekan F yang diperlukan pada master silinder dan kaliper. Di dalam perhitungan ini juga dilakukan analisis untuk menentukan besar gaya F yang terjadi pada pegas yang diasumsikan bahwa besar gaya (output) pada kaliper sama dengan besar gaya yang diterima oleh keempat pegas yang terdapat pada rangkaian kopling, maka terlebih dahulu menghitung besar gaya yang terjadi pada pegas tersebut.

Berdasarkan hasil perhitungan yang sudah dilakukan, besar gaya keempat pegas tersebut adalah Fpmax = 1216 N. Maka besar gaya (output) pada kaliper adalah sama

dengan besar gaya yang terjadi pada pegas, yaitu Fk = 1216 N. Dari hasil perhitungan

tersebut di atas, besar gaya yang diperlukan master silinder adalah sebesar Fms = 165 N.

Besarnya tekanan yang terjadi pada master silinder dan kaliper adalah

KATA PENGANTAR

Puji syukur alhamdulillah penulis panjatkan kepada Allah SWT yang telah melimpahkan rahmat dan karunia-Nya, sehingga pada akhirnya penulis dapat menyelesaikan Tugas Akhir ini dengan baik. Dimana Tugas Akhir ini penulis sajikan dalam bentuk buku yang sederhana. Adapun judul penulisan Tugas Akhir yang penulis ambil adalah :

PERANCANGAN SISTEM KOPLING HIDROLIK SEBAGAI PENGGANTI SISTEM KOPLING SENTRIFUGAL UNTUK HONDA ASTREA STAR Tujuan penulisan Tugas Akhir ini dibuat sebagai salah satu syarat kelulusan Program Strata Satu (S1) Universitas Mercu Buana. Sebagai bahan penulisan diambil berdasarkan hasil penelitian (experiment), observasi dan beberapa sumber literatur yang mendukung penulisan ini. Penulis menyadari bahwa tanpa bimbingan dan dorongan dari semua pihak, penulisan Tugas Akhir ini tidak akan berjalan lancar. Oleh karena itu, pada kesempatan ini izinkanlah penulis menyampaikan ucapan terima kasih kepada : 1. Bapak Prof. Ir. Djoko W. Karmiadji, MSME, Ph.D, selaku dosen pembimbing I

Tugas Akhir.

2. Bapak R. Ariosuko Dh., Ir., selaku dosen pembimbing II Tugas Akhir. 3. Bapak Nanang Ruhyat, ST., MT, selaku koordinator Tugas Akhir.

4. Seluruh Dosen Jurusan Teknik Mesin, Fakultas Teknologi Industri Universitas Mercu Buana yang telah membimbing dan memberikan ilmu pengetahuannya kepada penulis dalam belajar.

5. Kedua orang tua serta keluarga besar penulis yang telah banyak membantu baik dalam bentuk dorongan moril maupun materil.

6. Siti Sarah yang tak kenal lelah memberikan semangat kepada penulis untuk segera menyelesaikan Tugas Akhir ini.

7. Bengkel Bubut AMANAH yang membantu dalam merancang alat terutama pada proses pengelasan.

8. Teman-teman mahasiswa teknik mesin angkatan ’01 yang secara langsung maupun tidak langsung turut membantu dalam penyusunan Tugas Akhir.

9. Serta semua pihak yang tidak dapat penulis sebutkan satu persatu, yang telah membantu dalam penulisan Tugas Akhir ini.

Penulis menyadari bahwa penulisan Tugas Akhir ini masih jauh dari sempurna, untuk itu penulis mohon kritik serta saran yang bersifat membangun demi kesempurnaan penulisan dimasa yang akan datang.

Akhir kata penulis mengucapkan terima kasih, semoga Tugas Akhir ini dapat berguna bagi penulis khususnya dan bagi para pembaca pada umumnya.

Jakarta, Agustus 2007

DAFTAR ISI

LEMBAR JUDUL . . . LEMBAR PENGESAHAN . . . LEMBAR PERNYATAAN . . . ABSTRAK . . . KATA PENGANTAR . . . DAFTAR ISI . . . NOTASI . . . DAFTAR GAMBAR . . . DAFTAR LAMPIRAN . . . . . . … . .. BAB I PENDAHULUAN . . . . 1.1. Latar Belakang . . . 1.2. Tujuan Penulisan . . .1.3. Ruang Lingkup Pembahasan . . .

1.4. Metode Penulisan . . . 1.5. Sistematika Penulisan . . . .

BAB II TEORI DASAR KOPLING HIDROLIK . . . .. 2.1. Pengertian . . .

2.2. Kopling . . .

2.2.1. Prinsip Dasar Kerja Kopling . . .

2.2.2. Jenis-Jenis Kopling . . . . . . Hal. i ii iii iv v vii xi xiv xvi 1 1 2 3 3 3 5 5 5 6 7

2.2.3. Pegas Kopling . . . 2.3. Hidrolik . . . 2.3.1. Komponen Sistem Hidrolik . . . 2.4. Kekentalan Fluida (Viskositas) . . . 2.5. Pokok Pertimbangan dalam Merancang Kopling Hidrolik . . 2.5.1. Tekanan . . . . 2.5.2. Hukum PASCAL . . .

. 2.5.3. Volume Fluida . . . . 2.5.4. Kecepatan Luncur Piston . . . . 2.5.5. Kapasitas Aliran . . . . 2.5.6. Faktor Keamanan Bahan (Safety Factor, Sf) . . . . 2.5.7. Tebal Dinding Silinder . . . . 2.5.8. Kekuatan Dinding Silinder . . . . 2.5.9. Piston . . . . 2.5.10. Pemeriksaan Kekuatan Selang (Pipa) . . . . 2.5.11. Kecepatan Aliran dalam Selang (Pipa) . . . . 2.5.12. Aliran Fluida dan Bilangan Reynold . . . . 2.5.13. Faktor Gesekan . . . . 2.5.14. Kerugian Ketinggian . . . . 2.5.15. Kerugian Tekanan . . . . 2.5.16. Tangki Fluida (Reservoir) . . .

2.5.17. Diagram Alir (Flowchart) Menentukan Gaya Tekan

F dan Tekanan p . . . 2.5.18. Diagram Alir (Flowchart) Perhitungan Master

Silinder dan Kaliper . . . 8 9 10 12 13 13 15 16 16 16 17 17 17 18 18 19 20 21 21 22 22 23 23

2.5.19. Diagram Alir (Flowchart) Perhitungan Piston Master Silinder, Piston Kaliper, dan Selang (Pipa)

Hidrolik . . . . . . .

BAB III PERHITUNGAN . . . . 3.1 Data Perancangan (Spesifikasi Teknik) . . . . 3.2 Perhitungan . . . . 3.2.1. Menentukan Besar Gaya pada Master Silinder . . . . . . 3.2.2. Menentukan Tekanan Fluida pada Master Silinder . . . 3.2.3. Menentukan Tekanan Fluida pada Kaliper . . . . 3.2.4. Menentukan Volume Fluida pada Master Silinder . .

. 3.2.5. Menentukan Volume Fluida pada Kaliper . . . . 3.2.6. Menentukan Kecepatan Luncur Piston . . . . 3.2.7. Menentukan Kapasitas Aliran . . . . 3.2.8. Menentukan Tebal Dinding Silinder . . . . 3.2.9. Pemeriksaan Kekuatan Dinding Silinder . . . . 3.2.10. Menentukan Piston . . .

. 3.2.11. Menentukan Ukuran Selang (Pipa) Hidrolik dan

Bentuk Aliran . . . . 3.2.12. Pemeriksaan Kekuatan Selang (Pipa) Hidrolik . . . . 3.2.13. Kecepatan Aliran dalam Selang (Pipa) Hidrolik . . . . . 3.2.14. Bilangan Reynold . . . . 3.2.15. Faktor Gesekan . . . . 3.2.16. Kerugian Ketinggian . . . . 3.2.17. Kerugian Tekanan . . . 24 28 28 31 32 34 34 35 35 36 37 37 38 39 41 41 42 44 44 45 46

. 3.2.18. Menentukan Tangki Fluida (Reservoir) . . . . 3.3. Rekapitulasi Perhitungan . . . .

BAB IV PROSES MODIFIKASI SERTA ANALISIS UNJUK KERJA (PERFORMANCE) KOPLING . . . .. . . . . . . 4.1. Proses Modifikasi (Pembuatan) . . . . . . 4.1.1. Tahap Pengelasan . . . . 4.1.2. Tahap Perakitan . . . . 4.2. Analisis Unjuk Kerja (Performance) . . . .. BAB V PENUTUP . . . . 5.1 Kesimpulan . . . . 5.2 Saran . . . .. . . DAFTAR PUSTAKA . . . LAMPIRAN. . . . . 46 47 50 50 51 53 54 57 57 58 59 60

NOTASI

Simbol Keterangan Satuan

Ak Luas permukaan piston kaliper mm2

Ams Luas permukaan piston master silinder mm2

Ar Luas permukaan tangki (reservoir) mm2

As Luas permukaan-dalam selang mm2

Dk Diameter-luar kaliper mm

dk Diameter-dalam kaliper mm

dkp Diameter kawat pegas mm

Dms Diameter-luar master silinder mm

dms Diameter-dalam master silinder mm

Dp Diameter pegas mm

Dpk Diameter piston kaliper mm

Dpms Diameter piston master silinder mm

dr Diameter-dalam tangki (reservoir) mm

Ds Diameter selang (pipa) mm

ds Diameter-dalam selang (pipa) mm

f Faktor gesekan —

Fms Gaya pada master silinder N

Fp Gaya pegas N

Fpmax = Fk Gaya pegas maksimum = Gaya kaliper N

g Percepatan gravitasi = 9,81 m/s2 m/s2

Lf Panjang pegas awal terpasang mm

Lk Panjang/Langkah piston kaliper mm

Lms Panjang/Langkah piston master silinder mm

lp Langkah piston mm

Lpk Panjang piston kaliper mm

Lpms Panjang piston master silinder mm

Lr Panjang/tinggi tangki (reservoir) mm

Ls Panjang selang (pipa) mm

pk Tekanan fluida pada kaliper N/mm2

pms Tekanan fluida pada master silinder N/mm2

Qk Kapasitas aliran kaliper m3/s

Qms Kapasitas aliran master silinder m3/s

Qs Kapasitas aliran selang m3/s

Re Bilangan Reynold —

Sf Faktor keamanan bahan —

Sk Tebal dinding kaliper mm

Sms Tebal dinding master silinder mm

Spms Tebal piston master silinder mm

Spms Tebal piston master silinder mm

Ss Tebal selang (pipa) mm

t Waktu (= detik) s

Vk Volume fluida pada kaliper mm3

Vms Volume fluida pada master silinder mm3

vp Kecepatan luncur piston m/s

vs Kecepatan aliran selang m/s

∆h Kerugian ketinggian mm

∆p Kerugian tekanan N/mm2

ν Viskositas kinematik fluida m2/s

ρ Massa jenis fluida kg/m3

σi Tegangan izin bahan N/mm2

σk Tegangan kerja dinding-dalam kaliper N/mm2

σms Tegangan kerja dinding-dalam master silinder N/mm2

σPk Tegangan kerja piston kaliper N/mm2

σPms Tegangan kerja piston master silinder N/mm2

DAFTAR GAMBAR

Gambar 2.1. Prinsip Dasar Kerja Kopling . . . Gambar 2.2. Prinsip Dasar Kerja Hidrolik . . .

Gambar 2.3. Fluida Hidrolik, JUMBO Brake Fluid DOT3 . . . Gambar 2.4. Penerapan Hukum Hidrostatika . . . Gambar 2.5. Aliran Laminar dan Aliran Turbulen . . . Gambar 2.6. Diagram Alir Menentukan Gaya Tekan F dan Tekanan p . . . Gambar 2.7. Diagram Alir Perhitungan Master Silinder dan Kaliper . . . . Gambar 2.8. Diagram Alir Perhitungan Piston Master Silinder, Piston

Kaliper, dan Selang (Pipa) Hidrolik . . .

Gambar 3.1. Sistem Kopling Hidrolik . . . Gambar 3.2. Piston Master Silinder . . . Gambar 3.3. Penampang Master Silinder . . . Gambar 3.4. Piston Kaliper . . . Gambar 3.5. Penampang Kaliper . . . Gambar 3.6. Penampang Selang (Pipa) Hidrolik . . . Gambar 3.7. Pegas Kopling . . . Gambar 3.8. Besar Gaya Pada Kaliper . . . Gambar 3.9. Besar Gaya pada Master Silinder . . . Gambar 3.10. Langkah Piston Master Silinder . . . Gambar 3.11. Langkah Piston Kaliper . . . Gambar 3.12. Selang Hidrolik Tipe SAE J1401 . . .

Hal. 6 10 12 14 20 25 26 27 28 29 29 29 30 30 31 32 33 35 36 41

Gambar 3.13. Penampang Tangki (Reservoir) . . . Gambar 4.1. Komponen Pendukung Sistem Kopling Hidrolik . . . Gambar 4.2. Dua Komponen yang Akan Disatukan (di-Las) . . . Gambar 4.3. Letak Baut Pengatur (Setelan) Kopling . . . Gambar 4.4. Dua Komponen yang Sudah Disatukan . . . Gambar 4.5. Kopling Sentrifugal yang Sudah Dinon-aktifkan . . . Gambar 4.6. Sistem Kopling Hidrolik yang Sudah Dirakit (Disusun) . . . . Gambar 4.7. Dinding-Dalam Kaliper yang Dikhawatirkan Mengecil . . . . Gambar 4.8. Kopling Semi-Otomatis, Kopling Manual Tipe Mekanis,

dan Sistem Kopling Hirolik . . .

.. . . . 47 50 51 52 52 53 53 55 56

DAFTAR LAMPIRAN

Gambar A1. Tabel Bahan (Material) Master Silinder, Kaliper, Piston Master Silinder dan Piston Kaliper

Gambar A2. Tabel Bahan (Material) Selang Hidrolik (Brake/Hydraulic Hose) Gambar A3. Tabel Spesifikasi Minyak (Fluida) Hidrolik

Gambar A4. Penampang Pegas Sekrup dan atau Pegas Tekan Gambar A5. Diagram Tegangan Izin Bahan Pegas,σi

Gambar B1. Sistem Kopling Hidrolik

Gambar B2. Selang (Pipa) Hidrolik Tipe SAE J1401 Gambar B3. Master Silinder dan Piston Master Silinder Gambar B4. Kaliper dan Piston Kaliper (Stut Kopling)

Gambar B5. Rumah Kopling (Housing) dan Kaliper yang Belum Disatukan Gambar B6. Rumah Kopling (Housing) dan Kaliper yang Telah Disatukan Gambar B7. Stut (Penekan/Pembebas) Kopling Standar

BAB I

PENDAHULUAN

1.1. Latar Belakang

Mengingat semakin meningkatnya kebutuhan hidup manusia dalam hal ini kebutuhan alat-alat transportasi yang sangat dibutuhkan dalam menunjang kebutuhan hidupnya sehari-hari. Perkembangan dunia industri khususnya otomotif semakin berkembang pesat. Tuntutan akan konsumen dari alat transportasi khususnya sepeda motor mendorong para ahli otomotif untuk menciptakan sebuah kendaraan bermotor dengan kwalitas yang mampu memenuhi berbagai kebutuhan hidup. Para ahli berusaha melakukan inovasi dan penelitian yang menghasilkan suatu produk bermutu tinggi dan bermanfaat bagi semua orang. Dengan adanya penemuan semacam itu maka diharapkan dapat meningkatkan taraf hidup manusia.

Pada saat ini kendaraan bermotor merupakan alat transportasi yang sangat efisien, dinamis dan efektif untuk dibawa kemana-mana. Untuk itu dunia industri otomotif selalu mengalami perubahan ke tingkat yang lebih tinggi dan canggih untuk sebuah inovasi, seperti salah satunya adalah sistem kerja atau mekanisme kerja dari kopling hidrolik.

Mesin dan transmisi bekerja bersama-sama dengan bantuan kopling. Kopling bertugas untuk menghubungkan serta memutuskan hubungan mesin dan transmisi manual. Kopling melakukannya melalui gesekan, yang menekan pelat kopling pada roda gaya mesin. Ketika handle (tuas) kopling ditarik, maka stut (pembebas) kopling membebaskan pelat dan kampas kopling dari tenaga penjepit pada rumah kopling (roda gaya). Hal tersebut memutuskan hubungan transmisi dari mesin. Kemudian

tuas persneling diinjak atau ditekan untuk memilih persneling berikutnya dan melepaskan tuas kopling untuk menghubungkan kembali transmisi dengan mesin.

Dari beberapa jenis motor yang sudah diproduksi khususnya pada sepeda motor jenis sport sudah menggunakan kopling manual, tetapi masih digerakkan secara mekanis (dengan perantara tali kopling). Berbeda dengan motor sport jenis MOGE atau lebih dikenal dengan motor gede yang memiliki kapasitas silinder di atas 250 cc. Kopling manual pada motor tersebut sudah menggunakan kopling hidrolik.

Pada Tugas Akhir ini, penulis akan merancang sebuah kopling hidrolik pada sepeda motor Honda Astrea Star yang belum menggunakan kopling manual, baik kopling manual yang digerakkan secara mekanis maupun kopling yang digerakan dengan sistem hidrolik.

1.2. Tujuan Penulisan

Tujuan dari penulisan Tugas Akhir ini adalah merancang sebuah sistem kopling hidrolik sebagai pengganti sistem kopling sentrifugal (semi-otomatis) untuk motor Honda Astrea Star. Pada perancangan sistem kopling hidrolik ini, penulis ingin mengetahui hasil-hasil perhitungan secara menyeluruh, serta mengenal dan memahami sistem kopling hidrolik, yaitu bagaimana cara kerja, karakteristik, serta tahapan dalam merancang sebuah kopling hidrolik agar didapatkan hasil yang baik dari suatu sistem kerja kopling hidrolik tersebut. Karena masih ada beberapa kekurangan yang dimiliki kopling manual yang digerakkan secara mekanis, maka dengan adanya sistem kopling hidrolik diharapkan kekurangan tersebut dapat ditutupi atau bahkan dapat dihilangkan.

1.3. Ruang Lingkup Pembahasan

Dalam penyusunan Tugas Akhir ini, penulis akan membahas tentang perancangan, pemilihan bahan, proses pembuatan (tahap pengerjaan) dan perakitan, perhitungan, serta analisis unjuk kerja (performance) secara keseluruhan berdasarkan referensi dan data lapangan. Akan tetapi, dalam penyusunan ini penulis lebih menekankan pada perhitungan untuk mengetahui besar gaya yang terjadi pada sistem hidrolik.

1.4. Metode Penulisan

Metode penulisan dalam perancangan kopling hidrolik ini dilakukan dengan menggunakan dua metode, yaitu:

a. Metode Observasi, dilakukan dengan cara terjun langsung (praktek) ke lapangan untuk mendapatkan data–data yang dibutuhkan untuk perancangan kopling hidrolik ini.

b. Metode Tinjauan Pustaka, dilakukan dengan cara membaca buku-buku referensi mengenai kopling hidrolik dan sistem kerjanya, serta teori–teori yang di dapat dalam perkuliahan yang berhubungan dengan permasalahan yang akan dibahas dalam Tugas Akhir ini.

1.5. Sistematika Penulisan

Untuk mempermudah penyusunan Tugas Akhir ini, penulis membuat sistematika penulisan sebagai berikut :

BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang penulisan, tujuan penulisan, ruang lingkup pembahasan, metode penulisan, dan sistematika penulisan.

BAB II TEORI DASAR

Bab ini berisi tentang teori–teori dasar kopling hidrolik yang mendasari perancangan sistem kopling hidrolik pada motor Honda Astrea Star. BAB III PERHITUNGAN

Bab ini berisi tentang asumsi–asumsi awal yang digunakan dalam perancangan sistem kopling hidrolik yang menyangkut di dalamnya pengumpulan data-data dan perhitungan berdasarkan teori dan hasil–hasil yang di dapat (rekapitulasi perhitungan).

BAB IV PROSES MODIFIKASI SERTA ANALISIS UNJUK KERJA (PERFORMANCE) KOPLING

Bab ini berisi tentang tahapan–tahapan dalam modifikasi (pembuatan) sistem kopling hidrolik, dari tahap pemilihan komponen (spare parts yang akan digunakan dalam perancangan sistem kopling hidrolik), pengelasan, hingga tahap perakitan. Pada bab ini juga berisi tentang analisis unjuk kerja (performance), kelebihan dan kekurangan, serta perbandingan-perbandingan dari hasil perancangan yang telah dilakukan. BAB V PENUTUP

Bab ini berisi tentang rangkuman (kesimpulan) dari seluruh proses perancangan yang telah dilakukan dan saran–saran yang bermanfaat agar hasil perancangan sesuai dengan apa yang penulis harapkan.

DAFTAR PUSTAKA LAMPIRAN

BAB II

TEORI DASAR KOPLING HIDROLIK

2.1. Pengertian

Sistem adalah suatu totalitas atau sesuatu yang bersifat menyeluruh atau merupakan suatu kumpulan komponen-komponen dimana antara satu komponen dengan komponen yang lain terjadi interaksi, artinya antar-komponen memiliki hubungan timbal balik.

2.2. Kopling

Salah satu hal yang paling penting dalam bidang permesinan adalah penggunaan daya dalam menggunakan alat mesin tertentu. Sistem ini dalam penggunaanya disebut sistem transmisi daya yang merupakan gabungan dari beberapa elemen mesin yang bekerja dalam mekanisme tertentu.

Transmisi adalah pemindahan gaya putar atau dari mekanisme tertentu menuju mekanisme yang lain. Cara pemindahannya yaitu dengan menggunakan roda gigi yang diteruskan ke rantai sabuk atau poros tertentu. Proses memutuskan dan menghubungkan putaran mesin ke transmisi adalah dengan menggunakan kopling.

Kopling adalah satu bagian yang mutlak diperlukan pada kendaraan bermotor baik motor bensin maupun motor diesel dan jenis lainnya, dimana penggerak utamanya diperoleh dari hasil pembakaran di dalam silinder mesin. Bila dari suatu mesin yang sedang berputar, putarannya langsung dipindahkan ke roda-roda penggerak pada waktu kendaraan sedang berhenti, kendaraan akan

melompat apabila tenaga terlalu besar dan mesin akan mati apabila tenaga terlalu kecil juga kendaraan tidak dapat bergerak dengan keadaan lembut untuk pertama kali.

Untuk memungkinkan mesin kendaraan dapat hidup dengan lembut pada saat memindahkan tenaga ke roda-roda penggerak maka kopling sangat diperlukan, disamping itu dengan adanya kopling memindahkan perkaitan roda-roda gigi pada transmisi dapat dilakukan dengan mudah tanpa menimbulkan bunyi atau kerusakan.

2.2.1. Prinsip Dasar Kerja Kopling

Seperti terlihat pada gambar 2.1., sebuah bor tangan (drill) menggerakan sebuah piringan, hal ini sama saja dengan mesin yang menggerakan flywheel. Sebuah piringan yang lain didekatkan pada piringan yang pertama. Pada saat piringan itu berhubungan maka terjadilah gesekan antara kedua piringan yang pertama dengan yang kedua, karena terjadi slip putaran piringan yang kedua lebih lambat dibandingkan yang pertama. Apabila penekanan piringan kedua terhadap piringan pertama semakin besar maka kedua piringan akan berputar menjadi satu kesatuan menyebabkan putaran yang sama pada kedua piringan. Hal tersebut sama dengan pemindahan daya dari mesin atau transmisi melalui kopling.

2.2.2. Jenis-Jenis Kopling

Dalam dunia permesinan, kopling dibedakan menjadi 2, antara lain : 1. Kopling Tetap

Suatu elemen mesin yang berfungsi sebagai penerus putaran dan daya dari poros penggerak ke poros yang digerakkan secara pasti (tanpa terjadi slip), dimana sumbu kedua poros tersebut terletak pada satu garis lurus atau dapat sedikit berbeda sumbunya. Macam-macam kopling tetap :

a. Kopling Kaku : kopling bus, kopling flens kaku, kopling flens tempa. b. Kopling Luwes (Fleksibel) : kopling flens luwes, kopling karet ban,

kopling karet bintang, kopling gigi, kopling rantai.

c. Kopling Universal : kopling universal Hook, kopling universal kecepatan tetap.

2. Kopling Tak Tetap

Suatu elemen mesin yang menghubungkan poros yang digerakkan dan poros penggerak, dengan putaran yang sama dalam meneruskan daya, serta dapat melepaskan hubungan kedua poros tersebut baik dalam keadaan diam maupun berputar. Macam-macam kopling tak tetap :

a. kopling cakar b. kopling plat c. kopling kerucut d. kopling friwil e. kopling fluida

Sedangkan kopling yang berdasarkan mekanisme penggerak, ada dua tipe kopling yang dibedakan dari cara kerjanya :

1. Tipe Kopling Mekanis (menggunakan kabel)

Tipe kopling mekanis, perpindahan tuas kopling diteruskan ke body kopling secara langsung oleh (dengan perantara) kabel.

2. Tipe Kopling Hidrolik

Pergerakan tuas (handle) kopling dirubah oleh master silinder menjadi tekanan hidraulis kemudian diteruskan ke stut (pembebas) kopling melalui silinder pembebas (release cylinder).

2.2.3 Pegas Kopling

Pegas pada umumnya berfungsi untuk memberikan gaya, melunakkan tumbukan dengan memanfaatkan sifat elastis bahannya, menyerap dan menyimpan energi dalam waktu singkat dan mengeluarkannya lagi dalam jangka waktu yang lebih panjang, serta dapat mengurangi getaran.

Pada perancangan kopling hidrolik ini, pegas yang digunakan adalah pegas tekan, atau berdasarkan dari bentuknya disebut pegas ulir. Untuk pegas ini menggunakan bahan baja yang paling umum dipakai untuk pegas, yaitu baja pegas kelas C menurut DIN 17223. Pegas ini memiliki panjang awal/bebas L0 = 25,5 mm, panjang pegas awal terpasang Lf = 19 mm, diameter pegas

Dp = 20 mm, diameter kawat pegas dkp = 2,5 mm, harga modulus geser

G = 83.103 N/mm2, tegangan izin σi = 990 N/mm2 (diperkirakan menurut

diagram). Untuk menentukan besar gaya F agar pegas dapat tertekan, dapat dihitung dengan menggunakan persamaan [2] :

p k i D d Fp . 8 . .π 3 σ = (2.1)

Dimana : Fp = Gaya untuk menekan pegas

σ = tegangan izin bahan pegas dk = diameter kawat pegas

Dp = diameter pegas

2.3. Hidrolik

Hidrolika membahas hukum keseimbangan dan gerakan fluida serta aplikasinya, sasaran pokok dari hidrolika adalah aliran fluida yang dikelilingi oleh selubung, seperti misalnya aliran di dalam saluran-terbuka & tertutup. Sebagai contoh : aliran pada sungai, terusan, cerobong dan juga pipa saluran; nozzle dan komponen-komponen mesin hidrolik.

Pengertian dasar dari suatu sistem hidrolik adalah suatu sistem pemindahan tenaga dengan menggunakan fluida sebagai media kerjanya. Dalam tugas akhir ini penulis akan membahas suatu sistem pemindahan energi yang dilakukan secara hidrolik, yaitu pemindahan dan pengaturan gaya dan gerakan fluida.

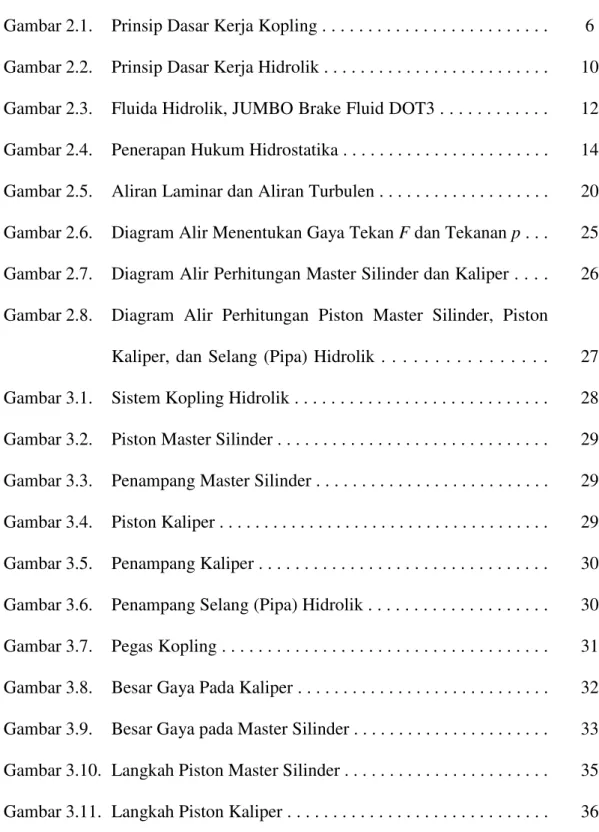

Seperti ilustrasi dibawah ini, pada prinsipnya suatu sistem hidrolik bisa menghasilkan kerja dari sebuak gerak mekanik menjadi gerak hidrolik yang kemudian diubah lagi menjadi tenaga mekanik. Zat cair (fluida) disini bertindak sebagai pengalih energi, sebagai contoh : pompa-pompa hidrolik, kopling hidrolik, dan sebagainya.

Gambar 2.2. Prinsip Dasar Kerja Hidrolik

Dengan memanfaatkan media minyak (oil), suatu sistem hidrolik dapat menggerakkan benda yang besar ataupun berat hanya dengan menggunakan tenaga yang kecil. Energi dalam bentuk cairan yang ditekan dari master silinder, dialirkan melalui pipa (dalam perancangan ini menggunakan selang) ke pengarah menuju obyek. Pengarah atau actuator (dalam perancangan ini menggunakan kaliper) memindahkan energi hidrolik menjadi energi mekanik.

2.3.1. Komponen Sistem Hidrolik

Pada perancangan kopling hidrolik ini, ada beberapa komponen-komponen penunjang yang sangat penting atau berpengaruh terhadap kinerja dari sistem kopling hidrolik tersebut, diantaranya :

1. Master Silinder

Di dalam master silinder masih ada beberapa komponen yang menjadi satu kesatuan, seperti :

a. Piston pompa, berfungsi sebagai pemompa atau pendorong minyak hidrolik (fluida) yang diteruskan untuk mendorong piston pada kaliper.

b. Pegas pembalik, berfungsi sebagai pembalik piston pompa (kembali ke tempat semula). Obyek yang di dorong Fluida di dorong oleh pompa Master Silinder Actuator/Peng arah (Kaliper)

c. Perapat (sil), pada master silinder, ada dua buah sil yang memiliki dua fungsi, yaitu sebagai katup dan sebagai pencegah kebocoran minyak hidrolik (fluida).

2. Reservoir (tangki fluida), berfungsi sebagai wadah atau tempat penyimpanan minyak hidrolik.

3. Pipa (selang)

Dalam perancangan ini, pipa yang digunakan untuk mengalirkan minyak (fluida) dari master silinder menuju kaliper, yaitu berupa selang (pipa lentur) yang terbuat dari bahan sintetis yaitu selang hidrolik Tipe SAE J1401 dipilih dari jenis Nitrile Rubber (NBR, Acrylonitrile-Butadiene Rubber) yang memiliki tegangan izin bahan sebesar, σi = 6,89 N/mm2.

4. Kaliper

Di dalam kaliper, ada beberapa komponen yang menjadi satu kesatuan, seperti :

a. Piston, berfungsi sebagai pendorong obyek. Dari piston master silinder melalui fluida menekan piston pada kaliper dan mendorong obyek (kopling) yang ada di depannya.

b. Perapat (sil), berfungsi untuk mencegah bocornya minyak (fluida) dan mencegah kotoran, debu, maupun air yang masuk.

5. Fluida

Fluida (minyak hidrolik) yang digunakan pada sistem kopling hidrolik ini adalah minyak hidrolik JUMBO Brake Fluid DOT3, memiliki viskositas

kinematik, ν = 0,00115 m2/s, dan memiliki massa jenis, ρ = 1030 kg/m3 = 103 N/m3. Fluida yang digunakan akan mendapat tekanan, kecepatan, dan

temperatur yang bervariasi dalam batas-batas tertentu terhadap media tekan dan media pemindah tekanan.

Gambar 2.3. Fluida Hidrolik, JUMBO Brake Fluid DOT3

2.4. Kekentalan Fluida (Viskositas)

Untuk fluida yang tidak kental, saat mengalir antara dinding dan fluida hampir tidak ada gesekan, demikian juga antara bagian fluida itu sendiri. Alirannya homogen dan laju fluida dalam penampang adalah sama.

Untuk fluida yang kental, saat mengalir terjadi gesekan antara bagian fluida itu sendiri yaitu antara bagian fluida yang mengalir dengan bagian fluida yang menempel pada dinding pipa (selang). Oleh karena itu, kekentalan fluida berkaitan erat dengan gesekan di dalam fluida itu sendiri.

Kekentalan suatu fluida dinyatakan dengan besaran yang disebut koefisien viskositas, atau disebut viskositas. Ada dua macam kekentalan, yaitu : kekentalan absolute (kekentalan dinamis), dan kekentalan relative (kekentalan kinematik). Kekentalan absolute (dinamis) η tergantung pada karakteristik fisik zat cair. Sedangkan kekentalan kinematik tergantung pada suhu cairan (Helmholz, 1860). Kekentalan kinematik diturunkan dari kekentalan absolute dan massa jenis. Contoh : air pada suhu 10°, memiliki kekentalan kinematik ν = 1,31 · 10-6 m2/s.

Viskositas fluida dipengaruhi oleh kelajuan gerak dan suhu. Makin besar kelajuannya, makin besar viskositasnya. Untuk fluida cair, makin tinggi suhunya semakin kecil viskositasnya. Akibat adanya kekentalan, maka setiap benda yang bergerak dalam fluida mengalami gesekan.

2.5. Pokok Pertimbangan dalam Merancang Kopling Hidrolik

Dalam perancangan kopling hidrolik ini, penulis akan membahas perhitungan untuk fluida pada sistem kopling hidrolik. Perhitungan fluida yang dimaksud adalah untuk mencari besar gaya tekan F pada silinder pendorong (master silinder) hingga sampai ke kaliper untuk dapat menekan pegas kopling. Dan berapa gaya tekan maksimum yang dapat diterima oleh keempat pegas yang terdapat pada rangkaian kopling setelah menerima gaya tekan dari kaliper.

Fluida atau zat alir adalah zat yang dapat mengalir. Dengan demikian zat cair dan gas termasuk fluida. Fluida dibedakan menjadi fluida tak bergerak dan fluida bergerak. Pada perancangan kopling hidrolik ini, akan dibahas tentang tekanan fluida yang tidak bergerak.

Fluida yang digunakan dalam sistem kopling hidrolik ini harus memenuhi hukum-hukum dasar fluida, serta teori-teori yang mendasari dan mendukung untuk perhitungan-perhitungan dalam merancang sebuah sistem kopling hidrolik.

2.5.1. Tekanan

Sebelum membahas tentang fluida, akan ditinjau lebih dahulu tentang besaran tekanan. Dalam ilmu fisika, pengertian tekanan dan gaya memiliki arti yang sangat berbeda. Seperti telah dipelajari bahwa : Tekanan adalah gaya yang bekerja pada bidang tiap satuan luas. Dengan demikian, tampak jelas perbedaan

antara tekanan dan gaya. Besarnya tekanan p (N/mm2) akan ditentukan oleh faktor gaya F (N) dan luas bidang A (mm2) yang menopang gaya tersebut. Atau secara matematis dapat ditulis [5] :

A F p= (2.2) Keterangan : p : tekanan, N/mm2 F : gaya, N A : luas penampang, mm2

Apabila zat cair berada dalam suatu bejana, pada dinding dan dasar bejana mendapat tekanan dari zat cair tersebut. Bahkan dapat dikatakan bahwa pada semua titik di dalam zat cair tersebut mendapat tekanan dari zat cair tersebut. Tekanan dari zat cair itu disebut tekanan hidrostatis. Seperti pada gambar 2.4. di bawah ini, fluida dimasukkan ke dalam bejana dan diberikan tekanan. Tekanan tersebut akan diteruskan oleh fluida kesegala-arah dengan sama rata.

Gambar 2.4. Penerapan Hukum Hidrostatika

Semua titik yang terletak pada bidang horizontal di dalam zat cair yang tenang mempunyai tekanan hidrostatis yang sama. Pernyataan tersebut dinamakan hukum utama hidrostatis.

2.5.2. Hukum PASCAL

Pada tahun 1650, diperkenalkan hukum distribusi tekanan dalam zat cair yang dikenal dengan hukum Pascal.

“Apabila fluida dalam ruang tertutup diberi tekanan, maka tekanan tersebut akan diteruskan ke semua arah secara merata dan sama besar”

Pernyataan tersebut yang disebut hukum Pascal. Seperti yang terlihat pada gambar 2.4., apabila piston pada tabung 1 diberi gaya F1, pada tabung 1 akan

timbul tekanan 1 1 1 A F

p = , tekanan ini akan diteruskan ke segala arah dan sama

besar, diantaranya menuju tabung 2. Dengan demikian, pada piston 2 timbul gaya

sebesar F2 = p2 . A2. Oleh karena

1 1 1

A F

p = , maka besarnya F2 dapat dinyatakan

dengan [5] : 2 1 1 2 .A A F F = (2.3)

Persamaan tersebut dapat juga ditulis [5] :

2 2 1 1 A F A F = atau 2 1 2 1 A A F F = (2.4)

Dimana : F1, F2 : gaya pada piston 1 dan 2, N

A1, A2 : luas penampang piston 1 dan 2, mm2

Oleh karena A2 lebih besar dari A1, maka didapatkan keuntungan yaitu

hanya dengan gaya yang kecil dapat menghasilkan gaya dorong yang lebih besar (lihat gambar 2.4.).

2.5.3. Volume Fluida

Volume atau isi fluida yang menempati suatu ruang tertentu merupakan hasil kali dari luas permukaan bidang dengan tinggi atau panjang bidang (benda), Atau secara matematis dapat ditulis [7] :

V = A . L (2.5)

Dimana : V = volume fluida, mm3 A = luas penampang, mm2

L = tinggi atau panjang bidang, mm

2.5.4. Kecepatan Luncur Piston

Besarnya kecepatan luncur piston v (m/s) ditentukan oleh faktor langkah piston l (mm) dan waktu t (s), Atau secara matematis dapat ditulis [7] :

t l

vp = p (2.6)

Dimana : vp = kecepatan luncur piston, mm/s

lp = langkah piston, mm

t = waktu yang dibutuhkan, s

2.5.5. Kapasitas Aliran

Pada aliran stasioner, debit aliran yang terjadi adalah sama dengan luas penampang dikalikan dengan kecepatan aliran. Persamaan ini disebut Persamaan Kontinuitas. Secara matematis dapat ditulis [5] :

Q = A . v (2.7)

2.5.6. Faktor Keamanan Bahan (Safety Factor, Sf)

Dalam menentukan faktor keamanan harus ditimbang dua hal, yang pertama adalah pelampauan kekuatan (bahaya fatal dan interupsi kerja yang rumit atau mudah mengatasi kerusakan) dan hal kedua adalah pengaruh faktor Sf terhadap kelayakan dan nilai pakai komponen tersebut.

Jika faktor S tersebut lebih besar dari 1,5 (Sf > 1,5), maka bahan dari suatu komponen tersebut aman dan layak dalam hal pemakaian. Sebaliknya, jika faktor Sf lebih kecil dari 1,5 (Sf < 1,5), maka bahan dari suatu komponen tersebut tidak aman dan tidak layak dalam hal pemakaian.

Besarnya nilai Sf dapat ditentukan melalui persamaan berikut [2] :

σ σi

Sf = (2.8)

Dimana : Sf = nilai faktor keamanan

σi = tegangan izin bahan, N/mm2

σ = tegangan kerja bahan, N/mm2

2.5.7. Tebal Dinding Silinder

Dalam perancangan ini, ketebalan dinding master silinder dan kaliper sudah diketahui dengan cara mengukur langsung, yaitu untuk master silinder Sms = 4,5 mm, sedangkan kaliper Sk = 4 mm. Bahan (material) yang digunakan

pada master silinder dan kaliper adalah Casting Alloy AA357 (Aluminium) yang memiliki tegangan izin,σi = 269 MPa = 269 N/mm2.

2.5.8. Kekuatan Dinding Silinder

Tegangan kerja dinding-dalam silinder ditentukan oleh faktor tekanan p (N/mm2), diameter D (mm) dan tebal dinding S (mm). Tegangan kerja yang

terjadi pada dinding-dalam silinder akibat tekanan aliran fluida dapat dihitung melalui persamaan berikut [1] :

S D p . 4 . = σ (2.9)

Dimana : σ = tegangan kerja dinding-dalam master silinder, N/mm2

p = tekanan dalam silinder, N/mm2 D = diameter luar silinder, mm S = tebal dinding silinder, mm

2.5.9. Piston

Dalam perancangan sistem kopling hidrolik ini, untuk bahan piston master silinder dipilih dari jenis cor kelabu (grey cast iron) SAE J431 G2500 yang memiliki tegangan izin bahan, σi = 173 N/mm2, sedangkan bahan piston untuk kaliper dipilih dari jenis baja krom molibdenum (chromium-molybdenum) JIS SCM2 yang memiliki tegangan izin bahan, σi = 670N/mm2.

Untuk pemeriksaan kekuatan bahan piston, dapat dihitung melalui persamaan 2.9. Begitu juga untuk menentukan faktor keamanan bahan piston dapat dihitung melalui persamaan 2.8.

2.5.10.Pemeriksaan Kekuatan Selang (Pipa)

Dalam perancangan ini, diameter selang (pipa) dan tebal selang (pipa) sudah diketahui dengan cara mengukur langsung selang tersebut. Selang tersebut memiliki diameter-dalam sebesar, ds = 2,5 mm, dan tebal selang, Ss = 3,75 mm.

Untuk pemeriksaan kekuatan bahan selang (pipa), dapat dihitung melalui persamaan 2.9. Begitu juga untuk menentukan faktor keamanan bahan selang (pipa) dapat dihitung melalui persamaan 2.8.

2.5.11.Kecepatan Aliran dalam Selang (Pipa)

Kecepatan aliran dalam selang ditentukan oleh debit aliran selang Qs

(m3/s) dan luas permukaan-dalam selang As (m2). Untuk menentukan kecepatan

aliran dalam selang (pipa), dapat dihitung melalui persamaan 2.7 : Q = A . v

Untuk mencari kapasitas aliran selang digunakan persamaan [4] :

ν π. .Re. . 4 1 2 s s d Q = (2.10) 4 . s2 s d A =π (2.11)

Maka untuk menentukan kecepatan aliran dapat ditulis persamaan berikut :

s s s A Q v = (2.12)

Dimana : vs = kecepatan aliran selang, m/s

ds = diameter-dalam selang (pipa), m

Re = bilangan Reynold, 2320

ν = viskositas kinematik fluida, m2/s As = luas penampang selang, m2

2.5.12.Aliran Fluida dan Bilangan Reynold

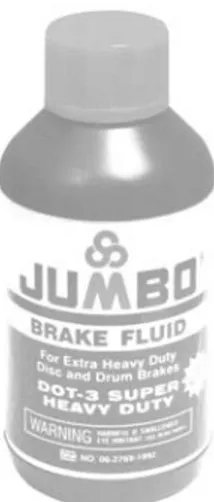

Kondisi aliran dibedakan menjadi dua, yaitu aliran laminer dan aliran turbulen. Aliran laminer ditandai dengan garis-garis aliran yang tidak saling memotong, sedangkan aliran turbulen garis alirannya saling memotong.

Semua zat cair memiliki kekentalan yang merupakan faktor gaya gesek dalam yang bekerja antar elemen zat cair. Jika elemen ini mengikuti secara paralel garis aliran tanpa gerakan transversal, maka gerakan tersebut masih dipengaruhi kuat oleh kekentalannya, maka aliran ini disebut aliran laminer. Jika kecepatan bertambah, maka akan terjadi aliran melintang (impuls) yang menyebabkan benturan atau gesekan elemen air, sehingga terjadi percampuran antar-lapisan air satu dengan yang lain. Aliran semacam ini disebut aliran turbulen.

Gambar 2.5. Aliran Laminar (a.) dan Aliran Turbulen (b.)

Perilaku yang berbeda dari dua macam aliran tersebut digambarkan seperti yang tampak pada gambar di atas. Perubahan dari aliran laminar ke turbulen pada aliran dalam pipa tercepat pada angka Reynold, Re = 2320.

Untuk dapat menentukan suatu aliran laminar maupun turbulen, dapat dihitung melalui persamaan berikut [1] :

turbulen 2320 laminar 2320 . Re > < → = ν s s d v (2.13)

Dimana : Re = bilangan Reynold

vs = kecepatan aliran dalam selang (pipa), m/s

ds = diameter-dalam selang (pipa), mm ν = viskositas kinematik fluida, m2/s

2.5.13.Faktor Gesekan

Kerugian tekanan pada aliran fluida akan menentukan tekanan kerja yang diizinkan serta efisiensi dari sistem hidrolik. Kerugian-kerugian tersebut diakibatkan oleh adanya gesekan fluida di dalam selang. Besarnya gesekan pada selang didapat dari persamaan [1] :

Re 64 =

f (2.14)

Dimana : f = faktor gesekan Re = bilangan Reynold

2.5.14.Kerugian Ketinggian

Kerugian ketinggian pada sistem kopling hidrolik ini berbanding lurus dengan faktor gesekan f, panjang selang Ls, kecepatan aliran vs, dan berbanding

terbalik dengan diameter-dalam selang ds.

Besarnya kerugian ketinggian pada perancangan sistem kopling hidrolik ini dapat ditentukan melalui persamaan berikut [1] :

2 . . 2 s s s d v L f h= ∆ (2.15)

Dimana : ∆h = kerugian ketinggian, m

f = faktor gesekan

vs = kecepatan aliran selang, m/s

Ls = panjang selang, m

2.5.15. Kerugian Tekanan

Kerugian tekanan pada sistem kopling hidrolik ini berbanding lurus dengan massa jenis fluida ρ, percepatan gravitasi g, dan kerugian ketinggian ∆h.

Besarnya kerugian tekanan pada perancangan sistem kopling hidrolik ini dapat ditentukan melalui persamaan berikut [1] :

∆p = ρ . g . ∆h (2.16)

Dimana : ∆h = kerugian ketinggian, m

ρ = massa jenis fluida, N/m3 g = percepatan gravitasi, 9,81 m/s2 ∆p = kerugian tekanan, N/mm2

2.5.16. Tangki Fluida (Reservoir)

Besar volume tangki fluida (reservoir) berbanding lurus dengan luas permukaan tangki Ar dan panjang atau tinggi tangki. Besarnya volume tangki

(reservoir) yang dibutuhkan pada sistem kopling hidrolik ini dapat dihitung melalui persamaan berikut [7] :

( )

r r r D L V . 4 2 π = (2.17)Dimana : Vr = volume tangki (reservoir), mm3

Dr = diameter tangki (reservoir), mm

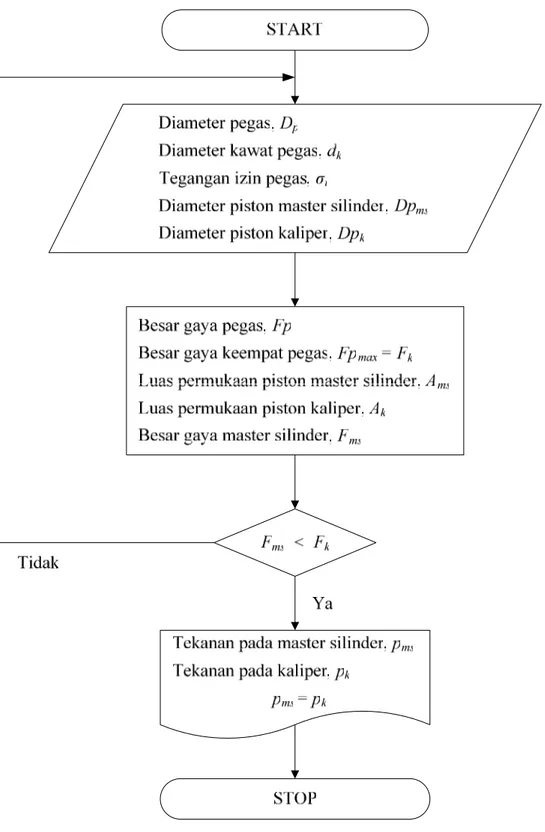

2.5.17.Diagram Alir (Flowchart) Menentukan Gaya Tekan F dan Tekanan p Untuk menentukan besar gaya tekan Fms pada master silinder, terlebih

dahulu menentukan besar gaya pada kaliper Fk. Sedangkan gaya (output) pada

kaliper adalah sama dengan gaya yang diperlukan pada keempat pegas pada rangkaian kopling (Fk = Fpmax). Untuk menentukan gaya-gaya tersebut ditentukan

oleh faktor diameter D (mm), tegangan izin bahan pegas σi (N/mm2), luas penampang piston A (mm). Jika besar gaya master silinder lebih kecil dari gaya kaliper (Fms < Fk), maka perhitungan untuk menentukan besar gaya pada sistem

hidrolik sudah benar dan sesuai dengan hukum Pascal. Sebaliknya, jika besar gaya master silinder lebih besar dari gaya kaliper (Fms < Fk), maka perlu dilakukan

perhitungan ulang dengan melihat data-data teknik yang telah disebutkan di atas. Besar tekanan p yang terjadi dalam sistem hidrolik ditentukan oleh faktor gaya F (N), dan luas penampang piston A (mm). Hasil dari perhitungan tekanan p dalam sistem hidrolik adalah pms = pk.

Berikut ini adalah gambar diagram alir (flowchart) untuk menentukan besar gaya tekan F dan tekanan p yang ditunjukkan pada gambar 2.6.

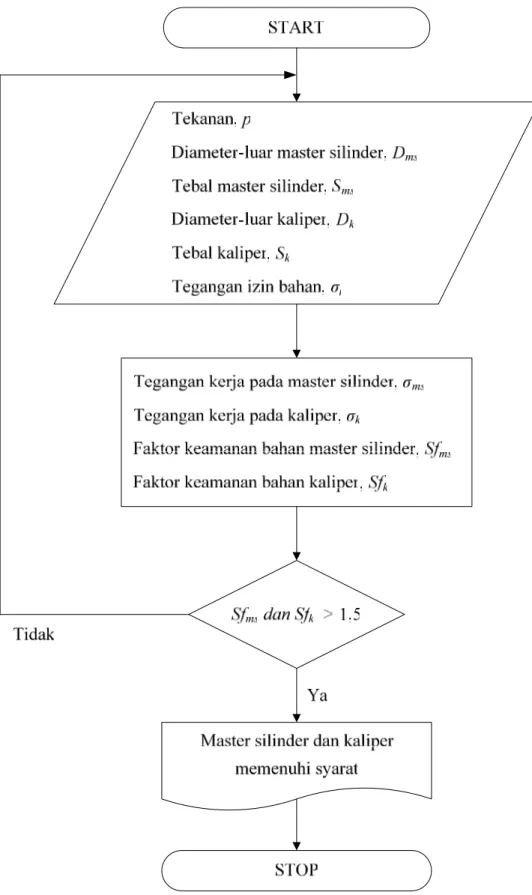

2.5.18. Diagram Alir (Flowchart) Perhitungan Master Silinder dan Kaliper Tegangan kerja dinding-dalam master silinder σms dan kaliper σk

ditentukan oleh faktor tekanan p (N/mm2), diameter D (mm), dan tebal dinding S (mm).

Sedangkan untuk menentukan faktor keamanan bahan master silinder Sfms

dan kaliper Sfk ditentukan oleh tegangan kerja bahan dan tegangan izin σi dari

masing-masing bahan tersebut. Jika faktor Sf tersebut lebih besar dari 1,5 (Sf > 1,5), maka bahan dari suatu komponen tersebut aman dan layak dalam hal

pemakaian. Sebaliknya, jika faktor Sf lebih kecil dari 1,5 (Sf < 1,5), maka bahan dari suatu komponen tersebut tidak aman dan tidak layak dalam hal pemakaian.

Berikut ini adalah gambar diagram alir (flowchart) untuk perhitungan master silinder dan kaliper yang ditunjukkan pada gambar 2.7.

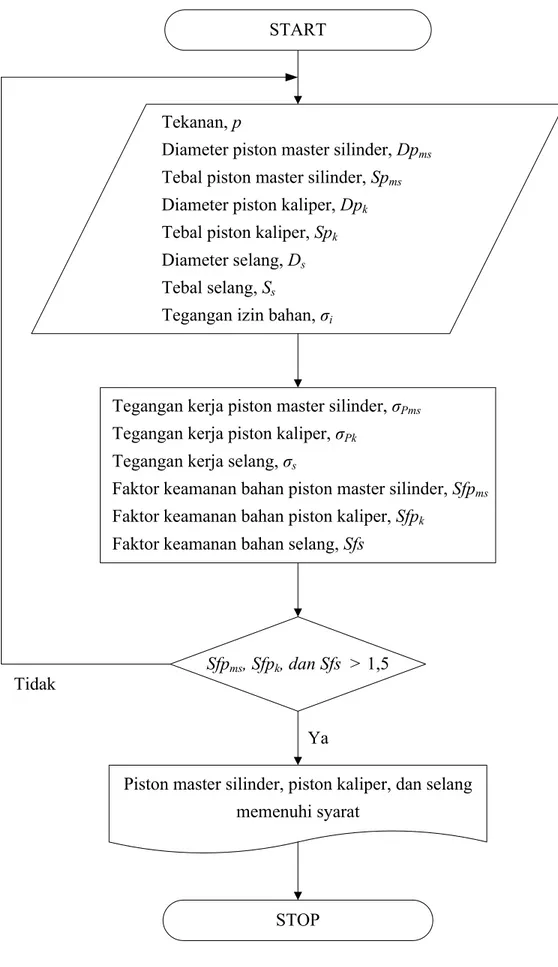

2.5.19. Diagram Alir (Flowchart) Perhitungan Piston Master Silinder, Piston Kaliper, dan Selang (Pipa) Hidrolik

Tegangan kerja piston master silinder σPms, piston kaliper σPk, dan selang σs ditentukan oleh faktor tekanan p (N/mm2), diameter D (mm), dan tebal

dinding S (mm).

Sedangkan untuk menentukan faktor keamanan bahan piston master silinder Sfpms, piston kaliper Sfpk, dan selang Sfs ditentukan oleh tegangan kerja

bahan dan tegangan izin σi dari masing-masing bahan tersebut. Jika faktor Sf tersebut lebih besar dari 1,5 (Sf > 1,5), maka bahan dari suatu komponen tersebut aman dan layak dalam hal pemakaian. Sebaliknya, jika faktor Sf lebih kecil dari 1,5 (Sf < 1,5), maka bahan dari suatu komponen tersebut tidak aman dan tidak layak dalam hal pemakaian.

Berikut ini adalah gambar diagram alir (flowchart) untuk perhitungan piston dan selang (pipa) hidrolik yang ditunjukkan pada gambar 2.8.

START

Tekanan, p

Diameter piston master silinder, Dpms

Tebal piston master silinder, Spms

Diameter piston kaliper, Dpk

Tebal piston kaliper, Spk

Diameter selang, Ds

Tebal selang, Ss

Tegangan izin bahan,σi

Tegangan kerja piston master silinder, σPms

Tegangan kerja piston kaliper, σPk

Tegangan kerja selang, σs

Faktor keamanan bahan piston master silinder, Sfpms

Faktor keamanan bahan piston kaliper, Sfpk

Faktor keamanan bahan selang, Sfs

Sfpms, Sfpk, dan Sfs > 1,5

STOP

Piston master silinder, piston kaliper, dan selang memenuhi syarat

Tidak

Ya

Gambar 2.8. Diagram Alir Perhitungan Piston Master Silinder, Piston Kaliper, dan Selang (Pipa) Hidrolik

BAB III

PERHITUNGAN

3.1. Data Perancangan (Spesifikasi Teknik)

Sebelum masuk ke tahap perhitungan dalam perancangan sistem kopling hidrolik ini ada beberapa spesifikasi teknik yang diketahui, sebagai berikut :

Gambar 3.1. Sistem Kopling Hidrolik 1. Master Silinder

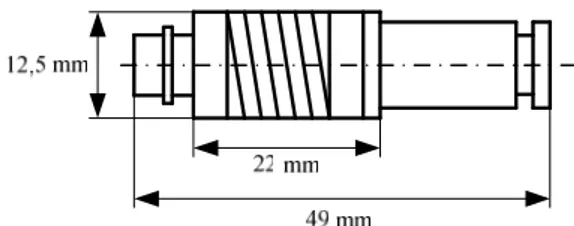

Pada master silinder ada beberapa komponen yang terdapat di dalamnya, salah satunya adalah piston master silinder. Berikut ini adalah spesifikasi data dari master silinder :

Gambar 3.2. Piston Master Silinder 1. Diameter piston master silinder, Dpms = 12,5 mm

2. Panjang piston master silinder, Lpms = 49 mm

3. Diameter-dalam master silinder, dms = 13 mm

4. Panjang sisi-dalam master silinder, Lms = 54 mm

8 mm 18 mm 54 mm 62 mm 13 mm 22 mm 19 mm 24 mm

Gambar 3.3. Penampang Master Silinder

2. Kaliper

Pada kaliper ada beberapa komponen yang terdapat di dalamnya, salah satunya adalah piston kaliper. Berikut ini adalah spesifikasi data dari kaliper :

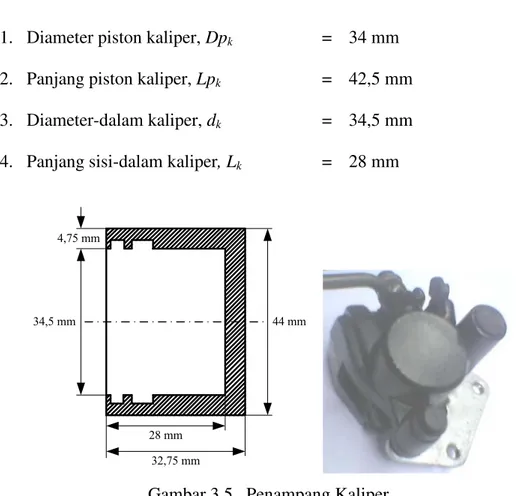

1. Diameter piston kaliper, Dpk = 34 mm

2. Panjang piston kaliper, Lpk = 42,5 mm

3. Diameter-dalam kaliper, dk = 34,5 mm

4. Panjang sisi-dalam kaliper, Lk = 28 mm

28 mm 32,75 mm 44 mm 34,5 mm 4,75 mm

Gambar 3.5. Penampang Kaliper

3. Selang (Pipa) Hidrolik

Komponen ketiga dari sistem kopling hidrolik ini adalah selang (pipa) hidrolik. Berikut ini adalah spesifikasi data dari selang (pipa) hidrolik :

Gambar 3.6. Penampang Selang (Pipa) Hidrolik

1. Panjang selang (pipa), Ls = 900 mm

2. Diameter selang (pipa), Ds = 10 mm

3.2. Perhitungan

Sebelum menentukan besar gaya F yang diperlukan pada sistem hidrolik, yaitu master silinder → kaliper → pegas kopling, maka terlebih dahulu menentukan besar gaya Fpmax yang dibutuhkan untuk menekan keempat pegas

yang terdapat pada rangkaian kopling. Pada perancangan ini diketahui beberapa spesifikasi teknik pegas :

1. Panjang pegas awal/bebas, L0 = 25,5 mm

2. Panjang pegas awal terpasang, Lf = 19 mm

3. Diameter pegas, Dp = 20 mm

4. Diameter kawat pegas, dkp = 2,5 mm

5. Bahan (material) pegas = kelas C menurut DIN 17223 [2] 6. Tegangan izin pegas, σi = 990 N/mm2 (diperkirakan menurut

diagram pada lampiran) [2]

Gambar 3.7. Pegas Kopling

Berdasarkan data-data di atas, maka dapat ditentukan gaya pegas Fp melalui persamaan 2.1, yaitu :

p k i D d Fp . 8 . .π 3 σ =

(

)

20 . 8 5 , 2 . . 990π 3 = Fp Fp = 303,57 N ≈ 304 NGambar 3.8. Besar Gaya Pada Kaliper

Karena di dalam rangkaian kopling terdapat 4 (empat) pegas, maka gaya yang diperlukan untuk menekan keempat pegas adalah :

Fpmax = Fp . 4 dimana : Fpmax = gaya pegas maksimum

= 304 . 4 = 1216 N

3.2.1. Menentukan Besar Gaya pada Master Silinder

Jika besar gaya tekan yang dibutuhkan untuk dapat menekan keempat pegas pada rangkaian kopling (sama dengan gaya kaliper) Fpmax = Fk sudah

diketahui, maka besar gaya tekan pada master silinder Fms adalah :

Diketahui :

Dpms = 12,5 mm

Dpk = 34 mm

Gambar 3.9. Besar Gaya pada Master Silinder

Berdasarkan hukum Pascal melalui persamaan 2.4, yaitu :

2 1 2 1 A A F F = F1 = Fms F2 = Fk = Fpmax A1 = Ams A2 = Ak

Dimana : Fms = gaya pada master silinder

Fk = gaya (output) pada kaliper

Ams = luas permukaan piston master silinder

Ak = luas permukaan piston kaliper

4 .D2 Ams =π 4 .D2 Ak =π

(

)

4 5 , 12 . 2 π =( )

4 34 . 2 π = = 122,65 mm2 = 907,46 mm2 ≈ 123 mm2 ≈ 907 mm2 Maka besar gaya yang terjadi pada master silinder :k ms k ms A A F F = k ms k ms A A F F = 907 123 1216 = = 164,9 N ≈ 165 N

3.2.2. Menentukan Tekanan Fluida pada Master Silinder

Untuk menentukan besar tekanan fluida pms yang terjadi pada master

silinder menggunakan persamaan 2.2, besarnya tekanan p (N/mm2) ditentukan oleh faktor gaya F (N) dan luas bidang A (mm2), yaitu :

Diketahui : Fms = 165 N

Ams = 123 mm2

Maka tekanan yang terjadi pada master silinder adalah :

123 165 = = ms ms ms ms p A F p = 1,34 N/mm2

3.2.3. Menentukan Tekanan Fluida pada Kaliper

Untuk menentukan besar tekanan fluida pk yang terjadi pada kaliper

menggunakan persamaan 2.2 (sama dengan persamaan di atas), yaitu : Diketahui :

Fk= Fpmax = 1216 N

Ak = 907 mm2

Maka tekanan yang terjadi pada kaliper adalah :

907 1216 = = k k k k p A F p = 1,34 N/mm2

Dapat diambil satu kesimpulan bahwa tekanan yang terjadi di dalam master silinder dan kaliper adalah sama, yaitu sebesar p = 1,34 N/mm2.

3.2.4. Menentukan Volume Fluida pada Master Silinder

Volume fluida merupakan hasil kali dari luas permukaan bidang dengan tinggi atau panjang bidang (benda), untuk menentukan volume fluida Vms yang

terdapat pada master silinder menggunakan persamaan 2.5, yaitu : Diketahui :

Lms = 32 mm dimana : Lms = langkah piston master silinder

Ams = 123 mm2

Gambar 3.10. Langkah Piston Master Silinder

Maka volume pada master silinder adalah : Vms = Ams . Lms

= 123 . 32 = 3936 mm3

3.2.5. Menentukan Volume Fluida pada Kaliper

Untuk menentukan volume fluida Vk yang terdapat pada kaliper

menggunakan persamaan yang sama seperti menentukan volume fluida pada master silinder, yaitu :

Diketahui :

Lk = 15 mm dimana : Lk = panjang sisi-dalam kaliper

Gambar 3.11. Langkah Piston Kaliper

Maka volume pada kaliper : Vk = Ak . Lk

= 907 . 15 = 13605 mm3

3.2.6. Menentukan Kecepatan Luncur Piston

Besarnya kecepatan luncur piston vp (m/s) ditentukan oleh faktor langkah

piston l (mm) dan waktu t (s), bila waktu yang dibutuhkan adalah sekitar 2 detik, maka kecepatan luncur piston dapat ditentukan melalui persamaan 2.6, yaitu : Diketahui :

lp = 6,5 mm

t = 2 detik

Maka kecepatan luncur piston pada sistem kopling hidrolik tersebut adalah :

t l

vp = p dimana : vp = kecepatan luncur piston, m/s

2 5 , 6 = lp = langkah piston, mm

= 3,25 mm/s t = waktu yang dibutuhkan, s

Catatan : lp = langkah piston yang terdorong ketika tuas (handle) kopling

ditarik (ditekan).

3.2.7. Menentukan Kapasitas Aliran

Pada aliran stasioner, debit aliran yang terjadi adalah sama dengan luas penampang dikalikan dengan kecepatan aliran. Maka kapasitas aliran pada master silinder dan kaliper dapat ditentukan melalui persamaan 2.7, yaitu :

Diketahui : vp = 3,25 mm/s Ams = 123 mm2 Ak = 907 mm2 Qms = vp . Ams = 3,25 . 123 = 399,75 mm3/s = 0,00039975 m3/s = 0,0004 m3/s Qk = vp . Ak = 3,25 . 907 = 2947,75 mm3/s = 0,00294775 m3/s = 0,003 m3/s Dimana : Qms = kapasitas aliran master silinder

Qk = kapasitas aliran kaliper

3.2.8. Menentukan Tebal Dinding Silinder

Dalam perancangan ini, ketebalan dinding master silinder dan kaliper sudah diketahui dengan cara mengukur langsung, yaitu untuk master silinder Sms= 4,5 mm (lihat gambar 3.3.), sedangkan kaliper Sk = 4,75 mm (lihat gambar

Casting Alloy AA357 (Aluminium) yang memiliki tegangan izin, σi = 269 MPa = 269 N/mm2.

3.2.9. Pemeriksaan Kekuatan Dinding Silinder

Tegangan kerja yang terjadi pada dinding-dalam silinder akibat tekanan aliran fluida dapat ditentukan melalui persamaan 2.9. Tegangan kerja dinding-dalam master silinder dan kaliper ditentukan oleh faktor tekanan p (N/mm2), diameter D (mm) dan tebal dinding S (mm).

Diketahui : p = 1,34 N/mm2 Dms = 22 mm Sms = 4,5 mm Dk = 44 mm Sk = 4,75 mm

Maka tegangan kerja yang terjadi pada dinding-dalam master silinder dan kaliper adalah : ms ms ms S D p . 4 . = σ

( )

(

4,5)

. 4 22 . 34 , 1 = = 1,64 N/mm2 k k k S D p . 4 . = σ( )

( )

4 . 4 44 . 34 , 1 = = 3,685 N/mm2Dimana : σms = tegangan kerja dinding-dalam master silinder, N/mm2

σk = tegangan kerja dinding-dalam kaliper, N/mm2

Dms = diameter-luar master silinder, mm Dk = diameter-luar kaliper, mm

Dari bahan yang digunakan, maka faktor keamanan (Sf) dinding-dalam master silinder dan kaliper dapat ditentukan melalui persamaan 2.8, yaitu :

ms i ms Sf σ σ = 64 , 1 269 = ms Sf = 164 k i k Sf σ σ = 685 , 3 269 = k Sf = 73 Dimana : Sfms = faktor keamanan master silinder

Sfk = faktor keamanan kaliper

Karena Sfms dan Sfk > 1,5 maka dinding-dalam silinder tersebut aman

dalam bahan pemakaian.

3.2.10.Menentukan Piston

Untuk pemeriksaan kekuatan bahan (tegangan kerja) pada piston, dapat dihitung melalui persamaan 2.9. Tegangan kerja pada piston master silinder dan kaliper ditentukan oleh faktor tekanan p (N/mm2), diameter piston D (mm) dan tebal piston S (mm).

Diketahui :

p = 1,34 N/mm2

Dpms = Spms = 12,5 mm (lihat gambar 3.2.)

Dpk = Spk = 34 mm (lihat gambar 3.4.)

Maka tegangan kerja yang terjadi pada piston master silinder dan kaliper adalah : ms ms ms p Sp Dp p . 4 . = σ

(

)

(

12,5)

. 4 5 , 12 . 34 , 1 = = 0,34 N/mm2 k k k p Sp Dp p . 4 . = σ( )

( )

34 . 4 34 . 34 , 1 = = 0,34 N/mm2

Dimana : σPms = tegangan kerja piston master silinder, N/mm2

σPk = tegangan kerja piston kaliper, N/mm2

Dpms = diameter piston master silinder, mm

Dpk = diameter piston kaliper, mm

Spms = tebal piston master silinder, mm

Spk = tebal piston kaliper, mm

Dari kondisi kerja tersebut, maka bahan piston untuk master silinder dipilih dari jenis cor kelabu (grey cast iron) SAE J431 G2500 yang memiliki tegangan izin bahan, σi = 173 N/mm2, sedangkan bahan piston untuk kaliper

dipilih dari jenis baja krom molibdenum (chromium-molybdenum) JIS SCM2 yang memiliki tegangan izin bahan, σi = 670N/mm2.

Sehingga faktor keamanan (Sf) piston master silinder dan kaliper dapat ditentukan melalui persamaan 2.8, yaitu :

ms p i ms Sfp σ σ = 34 , 0 173 = ms Sfp = 509 k p i k Sfp σ σ = 34 , 0 670 = k Sfp = 1971 Dimana : Sfpms = faktor keamanan piston master silinder

Sfpk = faktor keamanan piston kaliper

Karena Sfms dan Sfk > 1,5 maka piston tersebut aman dalam bahan

3.2.11.Menentukan Ukuran Selang (Pipa) Hidrolik dan Bentuk Aliran

Fluida yang digunakan adalah JUMBO Brake Fluid, memiliki viskositas

kinematik, ν = 0,00115 m2/s, dan memiliki massa jenis, ρ = 1030 kg/m3 = 103 N/m3.

Dalam perancangan ini, diameter selang (pipa) dan tebal selang (pipa) sudah diketahui dengan cara mengukur langsung selang tersebut. Selang tersebut memiliki diameter-luar Ds = 10 mm, diameter-dalam ds = 2,5 mm, dan tebal

selang, Ss = 3,75 mm.

Gambar 3.12. Selang Hidrolik Tipe SAE J1401

3.2.12.Pemeriksaan Kekuatan Selang (Pipa) Hidrolik

Untuk pemeriksaan kekuatan bahan (tegangan kerja) pada selang (pipa) hidrolik, dapat dihitung melalui persamaan 2.9. Tegangan kerja pada piston master silinder dan kaliper ditentukan oleh faktor tekanan p (N/mm2), diameter-luar selang Ds (mm) dan tebal selang Ss (mm).

Diketahui :

p = 1,34 N/mm2 Ds = 10 mm

Ss = 3,75 mm

Maka tegangan kerja yang terjadi pada selang :

s s s S D p . 4 . = σ

( )

(

3,75)

. 2 10 . 34 , 1 = s σ 5 , 7 4 , 13 = = 1,79 N/mm2Dimana : Ds = diameter selang (pipa), mm

Ss = tebal selang, mm

p = tekanan terbesar, N/mm2

σs = tegangan kerja selang, N/mm2

Bahan selang (pipa) yang digunakan dipilih dari jenis Nitrile Rubber (NBR, Acrylonitrile-Butadiene Rubber) yang memiliki tegangan izin bahan sebesar, σi = 6,89 N/mm2. Sehingga faktor keamanan selang (Sfs), melalui dengan

persamaan 2.8 : s i Sfs σ σ = 45 , 0 89 , 6 = = 15

Karena Sfs > 1,5 maka selang (pipa) tersebut aman dalam bahan pemakaian.

3.2.13.Kecepatan Aliran dalam Selang (Pipa) Hidrolik

Untuk menentukan kecepatan aliran dalam selang (pipa) hidrolik, dapat dihitung melalui persamaan 2.12. Kecepatan aliran dalam selang ditentukan oleh debit aliran selang Qs (m3/s) dan luas permukaan-dalam selang As (m2).

Diketahui :

ds = 2,5 mm = 0,0025 m ν = 0,00115 m2/s Re = 2320

Untuk menghitung kecepatan aliran dalam selang, dapat dihitung melalui persamaan 2.10, 2.11, 2.12 : ν π. .Re. . 4 1 2 s s d Q = 4 . s2 s d A =π

(

0,0025)

.Re.0,00115 . . 4 1 2 π = s Q(

)

4 0025 , 0 . 2 π = s A = 0,000013 m3/s = 0,000005 m2 Maka kecepatan aliran dalam selang :s s s A Q v = 000005 , 0 000013 , 0 = = 2,6 m/s

Dimana : vs = kecepatan aliran selang, m/s

ds = diameter-dalam selang (pipa), m

Re = bilangan Reynold, 2320

ν = viskositas kinematik, m2/s As = luas penampang selang, m2

3.2.14.Bilangan Reynold

Dalam menentukan bilangan Reynold ini dimaksudkan untuk menentukan apakah aliran dalam selang tersebut laminar atau turbulen. Bilangan Reynold ditentukan oleh faktor kecepatan aliran dalam selang vs (m/s), diameter-dalam

selang ds (m) dan nilai viskositas kinematik fluida v (m2/s). Bilangan Reynold

dapat ditentukan melalui persamaan 2.13 : Diketahui :

vs = 2,6 m/s

ds = 2,5 mm = 0,0025 m ν = 0,00115 m2/s

Maka bilangan Reynold dalam selang tersebut, adalah:

ν s s d v . Re= 00115 , 0 0025 , 0 . 6 , 2 Re= = 6

Dari hasil perhitungan di atas, didapat Re < 2320 maka aliran di dalam selang tersebut adalah aliran laminer.

3.2.15.Faktor Gesekan

Kerugian tekanan pada aliran fluida akan menentukan tekanan kerja yang diizinkan serta efisiensi dari sistem hidrolik. Kerugian-kerugian tersebut diakibatkan oleh adanya gesekan fluida di dalam selang. Besarnya gesekan pada selang didapat dari persamaan 2.14 :

Re 64 = f 7 , 10 6 64 = = f

Dimana : f = faktor gesekan Re = bilangan Reynold

3.2.16.Kerugian Ketinggian

Kerugian ketinggian pada sistem kopling hidrolik ini berbanding lurus dengan faktor gesekan f, panjang selang Ls, kecepatan aliran vs, dan berbanding

terbalik dengan diameter-dalam selang ds. Kerugian ketinggian dapat ditentukan

melalui persamaan 2.15. Diketahui : vs = 2,6 m/s ds = 2,5 mm = 0,0025 m Ls = 900 mm = 0,9 m f = 0,03 2 . . 2 s s s d v L f h= ∆

Dimana : ∆h = kerugian ketinggian, m

ds = diameter-dalam selang (pipa), m

f = faktor gesekan

vs = kecepatan aliran selang, m/s

Ls = panjang selang, m

Maka besar kerugian ketinggian pada sistem hidrolik ini adalah :

(

)

2 . 0025 , 0 6 , 2 . 9 , 0 03 , 0 2 = ∆h = 36 m = 0,036 mm

3.2.17.Kerugian Tekanan

Kerugian tekanan pada sistem kopling hidrolik ini berbanding lurus dengan massa jenis fluida ρ, percepatan gravitasi g, dan kerugian ketinggian ∆h. Kerugian tekanan dapat ditentukan melalui persamaan 2.16.

Diketahui :

ρ = 103 N/m3 g = 9,81 m/s2 ∆h = 36 m

∆p = ρ . g . ∆h Dimana : ∆p = kerugian tekanan, N/mm2

∆h = kerugian ketinggian, m

ρ = massa jenis fluida, N/m3 g = percepatan gravitasi, 9,81 m/s2

Maka, kerugian tekanan yang terjadi pada sistem hidrolik ini : ∆p = ρ . g . ∆h

= 103 . 9,81 . (36) = 36375 N/m2

= 0,036375 N/mm2 ≈ 0,04 N/mm2

3.2.18.Menentukan Tangki Fluida (Reservoir)

Besar volume tangki fluida (reservoir) berbanding lurus dengan luas permukaan tangki dan panjang atau tinggi tangki. Volume tangki tersebut dapat ditentukan melalui dengan persamaan 2.17.

Diketahui : Lr = 34 mm dr = 29 mm 450 30 mm 29 mm 35 mm 34 mm

Gambar 3.13. Penampang Tangki (Reservoir)

( )

r r r d L V . 4 2 π =Dimana : Vr = volume tangki, mm3

dr = diameter-dalam tangki, mm

Lr = panjang/tinggi tangki, mm

Maka, volume tangki (Reservoir) pada sistem kopling hidrolik ini adalah :

( )

29 .34 4 2 π = r V = 22446,3 mm3 3.3. Rekapitulasi PerhitunganRekapitulasi perhitungan ini ditulis dengan tujuan agar memudahkan penulis khususnya maupun kepada pembaca pada umumnya dalam mencari data-data atau hasil-hasil yang didapat dari perhitungan pada subbab sebelumnya di atas.