BAB III

METODOLOGI PENELITIAN

3.1 Waktu Dan Tempat Penelitian

Penelitian dilakukan di Laboratoriun Foundry ,Departemen teknik mesin, Fakultas Teknik, Universitas Sumatera Utara. Perancangan, pembuatan alat dan Pengujian dilakukan selama kuarang lebih 5 bulan (12 juli – 28 November 2015)

3.2 Alat dan Bahan 3.2.1 Alat

Alat yang dipakai dalam penelitian ini terdiri dari:

1. Pompa Air DAP DB-125A

Berfungsi untuk mengalirkan air dari drum penampung ke absorber.

Gambar 3.1 Pompa Air

Spesifikasi :

Tegangan : 220 V

Frekuensi : 50 Hz

Daya Masukan : 230 Watt Daya keluaran : 125 Watt

Kapasitor : 6µF/ 450 V

Suhu cairan masuk : 350C Tinggi dorong : 12 meter Tinggi total maksimum : 21 meter Tinggi hisap maksimal : 9 meter

2. Pressure Gauge

Digunakan sebagai pengukur tekanan larutan ammonia air yang keluar dari absorber

Gambar 3.2 Pressure Gauge Spesifikasi :

Merek : TACO

Buatan : Jepang

3. Termometer digital

Termometer digital digunakan untuk mengukur temperatur amonia masuk dan larutan ammonia-air yang keluar dari absorber.

Gambar 3.3 Termometer digital

Merek : DIG

Buatan : Jepang Temperatur min : 0o C Temperatur maks : 120 oC

4. Pompa Vakum

Untuk memvakumkan absorber sebagai bagian dari rangkaian pendingin.

Spesifikasi :

Merek : Robinair

Model No : 15601

Capacity : 142 L/m

Motor h.p : ½

Volts : 110-115V/ 220-225V

5. Stop watch digunakan untuk menentukan waktu perubahan suhu selama proses

pengujian

Gambar 3.5 Stop watch

6. Drum digunakan sebagai wadah penampungan air untuk dialirkan ke absorber.

7. Penyambung pipa untuk menghubungkan antara pipa evaporator dengan

absorber

Gambar 3.7 Penyambung pipa

8. Alat bantu perbengkelan, seperti :

• Kunci pas

• Kunci ring • Tang

• Gerinda

• Bor listrik

• Palu • Obeng

• Pembengkok pipa

• Gergaji besi • Gunting

• Silicon

• Las listrik

3.2.2 Bahan

Bahan yang digunakan dalam penelitian ini adalah Ammonium hydroxide

(NH4OH) yaitu sebagai pasangan refrijeran-absorbent dengan spesefikasi

sebagai berikut :

Jumlah : 5 liter

Kadar : 21% - 25%

PH : 12 -13

3.3 Eksperimental set up

Pengujian dilakukan dengan menghubungkan sensor termometer digital ke

lima titik yang akan di ukur temperaturnya, adapun beberapa titik yang akan

diukur adalah :

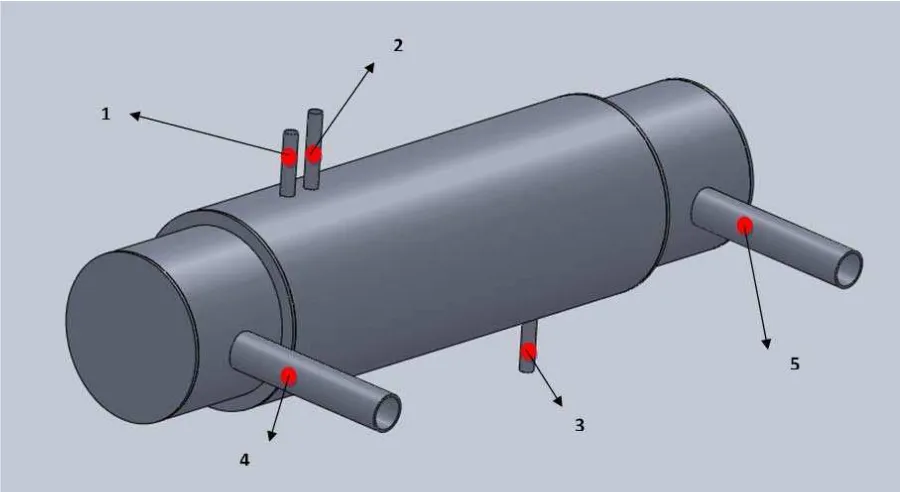

Gambar 3.9 titik pengukuran pada absorber

1. Temperatur uap ammonia

Yaitu temperatur uap amonia yang keluar dari evaporator dan masuk ke

dalam absorber.

2. Temperatur air (absorbent)

Yaitu temperatur air yang telah terpisah dari larutan ammonia akibat

proses pemanasan di dalam generator

3. Temperatur larutan ammonia-air

Yaitu temperatur campuran antara air dan ammonia yang telah berubah

4. Temperatur air pendingin masuk

Yaitu temperatur air pendingin yang masuk kedalam absorber

5. Temperatur keluar air pendingin

Yaitu temperatur air yang telah menyerap suhu pencampuran ammonia

dan air dari generator

6. Tekanan larutan

Yaitu tekanan larutan ammonia-air setelah bercampur

3.4 Prosedur pengujian

Pengujian dapat dilakukan dengan langkah langkah sebagai berikut:

1. Rangkaian siklus absorbsi terlebih dahulu divakumkan dengan

menggunakan pompa vakum hingga rangkaian benar benar vakum.

2. Menghidupkan mesin dan proses pemanasan dilakukan 10-15 menit

hingga suhu generator mencapai 1000C.

3. Memasukkan larutan ammonia air ke tabung pengisian sebanyak 5 liter.

4. Menghidupkan pompa,kipas kondensor,dan kipas evaporator.

5. Membuka kran/katup pada absorber sehingga larutan ammonia-air masuk

ke dalam absorber.

6. Membuka katup/kran sebelum masuk kondensor dengan ketentuan

tekanan yang di inginkan telah tercapai.

7. Mengukur temperatur titik titik yang telah di tentukan dengan

menggu nakan thermometer digital.

8. Mengukur tekanan dengan menggunakan pressure gauge.

3.5 Proses Pembuatan Absorber

1. Proses pembuatan desain absorber dengan software solidwork2010

Gambar 3.10 Gambar Desain absorber

2. Membuat rangka dudukan absorber dan komponen lainya

3. Pembuatan absorber

Gambar 3.12 Absorber dengan tipe shell and tube

4. Pembuatan saluran untuk air pendingin absorber

5. Pemasangan absorber

Gamabar 3.14 absorber pada rangkaian siklus

6. Menguhubungkan dengan drum air

3.6 Tahapan prosedur penelitian

Perhitungan dan Diskusi Perancangan Absorber

Pembuatan Absorber

Pengujian Absorber

Pengambilan Data

Hasil Analisa hasil

percobaan

Kesimpulan Studi Literatur

Buku Referensi, Jurnal, Internet, dll

Tidak Tidak

Ya

Ya

Mulai

BAB IV

HASIL DAN PEMBAHASAN

4.1 Analisa thermodinamika

Beban evaporator yang akan di rancang adalah sebesar 50 W dimana temperatur yang direncanakan pada setiap titik adalah

Suhu Evaporasi , Te = 0°C Tekanan Evaporasi ,Pe = 4,2 Bar

Suhu Absorber , Ta = 30°C

Suhu Generator , Tg = 90°C Tekanan Kondensor ,Pk = 13,5 Bar

Dari temperatur tersebut maka dapat dihitung nilai entalphi pada setiap titik,

ℎ1 = 1461,81 kJ/kg �1 = 5,6196 kJ/kg.K

ℎ3 = 356,6 kJ/kg �3 = 1,568 kJ/kg.K

ℎ4 = ℎ3

ℎ2 = 1636,741 kJ/kg �2 = �1

Menghitung laju aliran massa di evaporator

�

�= �̇ . (ℎ1̇ −ℎ4)Besar laju aliran masssa pada titik 1,2,3,dan 4 adalah sama yaitu 4,524 . 10-5 kg/s

Untuk pembebanan pada kondensor

�� = � . (ℎ2̇ − ℎ3)

�� = 4,524 � 10−5��/� (1636,741 ��/�� −356,6 ��/��)

�� = 0,05791 �� = 57,91 �

Untuk menghitung konsentrasi digunakan grafik tekanan-temperatur dan konsentrasi larutan ammonia, dari grafik tersebut didapat :

Pada tekanan 13,5 Bar dan temperatur 90°C di dapat konsentrasi larutan 0,4866

Pada tekanan 4,2 Bar dan temperatur 30°C di dapat konsentrasi larutan 0,384

Pada titik 5 dimana pada tekanan 4,2 bar, temperatur 300 c dan konsentrasi 0,4866 dapat dihitung nilai entalphinya dengan menggunakan grafik entalphi-temperatur-konsentrasi ammonia-air,dimana dari tabel tersebut didapat entalphi pada titik 5 didapat ℎ5 = 100 kj/kg. sedangkan pada titik 6 (pompa) karena energi yang dibutuhkan adalah kecil maka dapat di anggap ℎ5 = ℎ6. Untuk mencari entalphi pada titik 7 juga menggunakan grafik

entalphi temperatur - konsentrasi ammonia-air, dari grafik tersebut didapat ℎ7 = 230,77 kj/kg, laju aliran massa dititik 5 sama dengan laju aliran massa

di titik 6 dan laju aliran massa dititik 7 sama dengan laju aliran massa di titik 8. Untuk mencari laju aliran massa didapat dari persamaan di bawah ini.

Setelah mendapatkan laju aliran massa maka kita dapat menghitung pembebanan di absorber.

�� = 0,000236��� � 230.77���� + 0,0000452��� � 1461.81����

4.2 Perancangan absorber

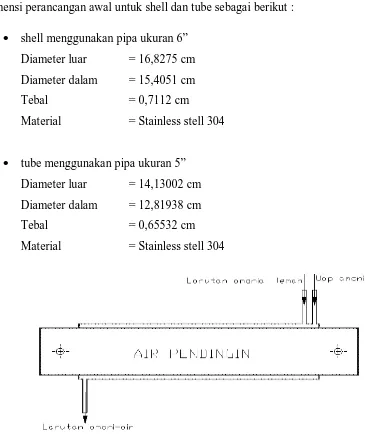

Tipe absorber yang dirancang pada penelitian ini adalah shell and tube, dimana dimensi perancangan awal untuk shell dan tube sebagai berikut :

• shell menggunakan pipa ukuran 6” Diameter luar = 16,8275 cm Diameter dalam = 15,4051 cm Tebal = 0,7112 cm

Material = Stainless stell 304

• tube menggunakan pipa ukuran 5” Diameter luar = 14,13002 cm Diameter dalam = 12,81938 cm Tebal = 0,65532 cm Material = Stainless stell 304

Gambar 4.1 Gambar autocad desain absorber

masuk ke absorber pada fasa uap superheated. Selama proses absorbsi uap ammonia akan berubah fasa menjadi cair agar terlarut dalam larutan lemah hingga menjaadi larutan kuat. Proses ini akan menaikkan temperatur larutan sehingga diperlukan pendingin agar temperatur larutan di absorber terjaga,karena proses absorbsi sangat tergantung pada pada temperatur. Pada perancangan Q absorber adalah sebesar 150,74 kW didapat dari persamaan �� +�� =�� + �� Menurut perencanaan larutan kuat akan terbentuk pada temperatur pada temperatur 300C.

4.2.1 Koefisien perpindahan panas konveksi internal

Pada perencanaan absorber ini fluida pendingin yang akan digunakan adalah air dimana suhu masuk absorber adalah pada 280 C. Dengan melakukan try

and error pada persamaan (2.4) kita dapat mengetahui temperature keluar air

pendingin. hal ini menggunakan metode trial and error dikarenakan panas jenis Cp belum diketahui.

�= �̇ .�� .∆�

Maka temperatur keluar udara adalah 29,44313°C

Temperatur masuk,��� = 280C

Pada temperatur 28,72 diperoleh :

µ = 808,0356. 10-6 Pa.s

Pr = 5,8083

k = 0,8873049 W/m.K

Cp = 4183 kJ/kg.K

Diameter hidrolik tube,�ℎ���� = �� = 0,127 m

Bilangan Reynold,bilangan reynold dapat dihitung dengan persamaan (2.13)

Re =

4 � 0.025 3.14 � 0.000808 � 0.127

Re = 8689,4875 (aliran laminar)

Bilangan nusselt (��),bilangan nusselt dihitung dengan persamaan (2.14)

�� = 0.023 . (���0.8 ) .��0.4

Nu = 0.023 � 8689,48754/5 � 5.8083 0.4

Nu = 65,84802986

Koefisien perpindahan panas konveksi internal (ℎ�) dihitung dengan persamaan (2.7)

hi =

65,84802986 � 0.8873049 0.127

Faktor pengotoran pada shell, dihitung menggunakan persamaan (2.35)

Maka koefisien konveksi eksternal total,

ℎ�,= 421,2934887 W/m2K

4.2.2 Koefisien perpindahan panas konveksi eksternal

Fluida yang mengalir pada internal tube adalah larutan ammonia konsentrasi kuat dimana suhu campuran keluar yang direncanakan adalah 300C yaitu suhu ideal air dan uap ammonia bercampur menjadi larutan ammonia, untuk suhu masuk absorber berasal dari dua sumber masukan yaitu ammonia keluaran dari evaporator dan larutan ammonia konsentrasi lemah dari generator. Dimana temperatur absorber yang direncanakan adalah sebagai berikut :

Temperatur keluar absorber,��� = 300C

Temperatur masuk uap ammonia = 250C

Temperatur masuk larutan ammonia konsentrasi lemah dapat dilihat dari tabel tekanan-konsentrasi-temperatur. Dari tabel tersebut didapat temperatur ammonia pada tekanan 4.2 bar dan konsntrasi 0,384 adalah sebesar 540C .

Temperatur masuk absorber merupakan gabungan dari temperatur uap ammonia dan temperatur masuk larutan ammonia konsentrasi lemah.

Sehingga temperatur masuk ammonia-air yaitu 25+54

2 = 39,5

µ = 812,3768 . 10-6 Pa.s

Pr = 6,36322

k = 0.55028 W/m.K

Cp = 4,325 kJ/kg.K

Diameter hidrolik,(�ℎ) dihitung menggunakan persamaan (2.5)

= 0,16827-0,14130

= 0,02697 m

Bilangan reynold,(��) dihitung dengan persamaan (2.13)

�� =

Bilangan nusselt,��

Bilangan nusselt di ambil dari tabel untuk tipe annulus dan aliran laminar

Koefisien konveksi,ℎ�

Faktor Pengotoran pada tube, dihitung dengan persamaan (2.35)

�� =

Maka koefisien konveksi eksternal total,

ℎ�,= 136,9026098 W/m2K

Perpindahan panas menyeluruh, (U) dihitung menggunakan persamaan (2.9)

Material yang digunakan untuk tube adalah stainless steel 304, pada suhu 310C koefisien thermalnya adalah 14,9

Menghitung LMTD dengan menggunkan persamaan (2.27)

����= (30−28)−(42−29,44312737)

ln(42−3029,44312737)−28)

LMTD = 5,716422

Luas permukaan perpindahan panas total,A

Besar kalor yang dilepaskan oleh larutan pada proses absorbsi adalah �� = 150,7459 W, maka luas penampang total pipa untuk proses absorbsi adalah sebagai berikut.

Panjang Absorber,��

�= �

Maka panjang dari absorber adalah 0,610406 m

4.2.3 Perencanaan geometri dan material dari absorber

Berdasarkan perhitungan di atas maka geometri absorber yang direncanakan adalah sebagai berikut :

Diameter dalam shell,��,� = 0,15405 m

Panjang shell ,�� = 0,610406 m

Diameter luar tube,��,� = 0,14130 m

Diameter dalam tube,��,� = 0,12819 m

Material shell = Stainless steel 304

Material tube = stainless steel 304

Gambar 4.2 Gambar solidwork model absorber

4.3 Hasil pengujian Absorber

4.3.1 Data hasil pengujian hari pertama

Tabel 4.2 Data hasil pengujian hari pertama

T masuk larutan amonia konsentrasi lemah

(0C)

T keluar larutan amonia

34,90C, sedangkan pada air pendingin absorber terjadi kenaikan temperatur sekitar 1 0C dimana kenaikan ini di akibatkan terjadinya pelepasan kalor akibat percampuran antara ammonia dan air . Grafik antara temperatur terhadap waktu dapat dilihat pada grafik 4.1, grafik tersebut di ukur per 20 detik selama proses pendinginan.

Gambar 4.3 Grafik antara Temperatur absorber terhadap waktu

Dari grafik di atas terlihat bahwa terjadi kenaikan temperatur larutan ammonia-air akibat dari proses pencampuran antara uap ammonia dari evaporator dan larutan ammonia konsentrasi lemah dari generator. Sedangkan uap ammonia yang masuk dari evaporator akan mengalami kenaikan temperatur karena menyerap kalor dari kotak isolasi.

4.3.2 Data hasil pengujian hari kedua

Tabel 4.3 Data hasil pengujian hari kedua

Waktu

T masuk larutan amonia

T in uap amonia

T in konsentrasi lemah

T out larutan amonia-air

2 24.3 45 31.8 28.5 28.6

4.3.2 Data hasil pengujian hari ketiga

Tabel 4.4 Data hasil pengujian hari ketiga

Waktu

4.4 Analisa kesetimbangan energi

Untuk menghitung laju perpindahan panas pada dinding tube absorber bagian dalam dapat dihitung dengan persamaan (2.4)

Dimana pada temperatur rata-rata didapatkan : � = 0,025 kg/s

�� = 4183 J/kgK ∆� = (29,25-28,5) 0C

Sehingga didapatkan laju perpindahan panas rata-rata pada pengujian hari pertama

�= 0,025 ��/� � 4183 �

��� � (29,410� −28,50�)

�= 79,1284 �

Gambar 4.4 Grafik antara Q dengan Temperatur larutan pada pengujian hari pertama

Laju perpindahan panas rata-rata pada pengujian hari kedua

Gambar 4.5 Grafik antara Q dengan temperatur larutan pada pengujian hari kedua

Laju perpindahan panas rata-rata pada pengujian hari ketiga

�= 0,025 � 4178 � (29,21−28,5)

�= 75,294 �

Gambar 4.6 Grafik antara Q dengan temperatur larutan pada pengujian hari

Dari ketiga grafik hubungan antara laju perpindahan panas dengan temperatur larutan diatas terlihat bahwa laju perpindahan kalor mempengaruhi temperatur larutan ammonia-air yang keluar dari absorber. Pada pengujian hari pertama laju perpindahan kalor tertinggi yaitu sebesesar 146 W pada temperatur 340C, pada pengujian hari kedua laju perpindahan kalor tertinggi sebesar 135 W pada temperatur 34.5 sedangkan pada pengujian hari ketiga laju perpindahan kalor tertinggi sebesar 135 W pada temperatur 34,20C.

4.5 Keefektifan absorber

Untuk menghitung kefektifan dari absorber maka terlebih dahulu mencari nilai

Cmin dan Cmaks., Dengan diperoleh hasil perhitungan Cmindan Cmaks maka akan dapat digunakan rumus efektifitas yang tepat. Didalam perhitungan ini sifat-sifat fisik fluida dihitung pada temperatur rata-rata.

Cc = ṁccp,c

Dimana pada temperatur rata-rata didapatkan :

�̇� = 0,5��/�

��� = 4.3�� ���

�̇ℎ = 0,00004694��/�

Maka didapat : �� = �̇� ����

�� = 0,5 � 4,3

�� = 2,15���� �

Dan untuk �ℎ = �̇ℎ ���ℎ

�ℎ = 0,00004694 � 4,183

�ℎ = 0,0002032�� ��

Karena karena �� >�ℎ sehingga,

ε = �ℎ�−�ℎ�

�ℎ�−��� ε = (34,84 - 32,88)

(34,84 – 28,3)

Didapatkan keefektifan absorber pada pengujian hari pertama sebesar, ε = 31,058%

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Telah dirancang bangun sebuah absorber sebagai bagian dari mesin pendingin siklus absorbsi dengan dimensi :

• Panjang = 61,0406 cm

• Diameter tube = 14,130 cm • Diameter shell = 16,827 cm • Material = Stainless steel • Laju aliran air = 0,7 Kg/s

2. Dari hasil pengujian diperoleh laju perpindahan panas pada absorber pada pengujian hari pertama didapatkan sebesar 79,1284 kW, pada percobaan hari kedua didapatkan sebesar 78,4313 kW dan pada percobaan hari ketiga sebesar 75,294 kW.

3. Absorber tidak bekerja secara maksimal terlihat dari laju perpindahan kalor hasil pengujian berbeda dengan hasil perancangan dimana pada perancangan beban absorber sebesar 150,74 W sedangkan hasil bengujian didapatkan rata-rata sebesar 75,284 W.

5.2 Saran

Adapun saran untuk penelitian selanjutnya adalah :

1. Memvariasikan .konsentrasi antara absorbent dan refrigerant untuk mendapatkan hasil yang lebih maksimal.

2. Menggunakan pompa khusus injeksi untuk sirkulasi pasangan refrigerant dan absorbent.